Алфавитный каталог

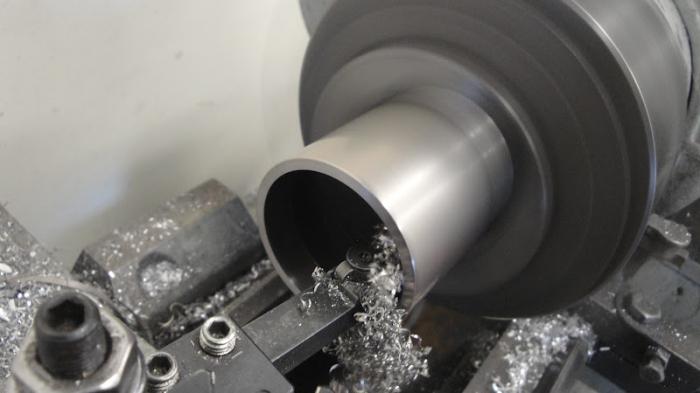

В настоящее время при обработке деталей на различных фрезерных и расточных станках, в условиях основного и ремонтного производства применяется специальный инструмент. Одним из таких приспособлений является резец расточной. Используется он для проделывания отверстий больших и малых диаметров на различную глубину. Применяется данное растачивание в деталях автомобильной промышленности, общего машиностроения и приборостроения (корпуса редукторов, гильзы цилиндров, опоры подшипников и так далее).

Конструкция резца

Состоит он из твердосплавного стержня, впаянного в стальной хвостовик, который обладает плоской рабочей частью. В настоящее время имеются много новых моделей данного приспособления. Благодаря инновациям в данных инструментах были намного улучшены отводы стружки из зоны растачивания. Однако в любом случае резец расточной имеет стержень и рабочую часть - головку. Поэтому конструкция этого инструмента не является сложной.  Стержень имеет прямоугольное или круглое сечение. Он обычно изготавливается из качественной углеродистой 45. Задняя часть хвостовика служит для крепления в оправке, а головка - для установки режущей части, которая, в зависимости от размера и модификации, имеет форму пластины или вставки и выполнена из Р9, Р18, Р6М5. Немного реже встречаются данные элементы из твердого сплава (ВК8, Т5К10, Т15К6) или минералокерамики.

Стержень имеет прямоугольное или круглое сечение. Он обычно изготавливается из качественной углеродистой 45. Задняя часть хвостовика служит для крепления в оправке, а головка - для установки режущей части, которая, в зависимости от размера и модификации, имеет форму пластины или вставки и выполнена из Р9, Р18, Р6М5. Немного реже встречаются данные элементы из твердого сплава (ВК8, Т5К10, Т15К6) или минералокерамики.

Резец расточной - затачивание

Данный процесс не является сложным, если имеется специальное оборудование. Делается это на В результате получается требуемая геометрия резания. Затачивается головка данного инструмента вместе с режущей пластиной. Формируются передний, задний угол и угол в плане. Выбор геометрии инструмента выполняется с учетом свойств обрабатываемого материала и режимов обработки.

Особенности процесса

Спецификой растачивания, особенно малых диаметров, является затрудненное стружкоотведение. Работа ведется в закрытой зоне, стружка накапливается, сбивается, вследствие этого затрудняется процесс резания, ухудшается теплоотвод и может повреждаться обработанная поверхность. Для решения этой проблемы применяется Она отводит тепло и вымывает стружку в специальные стружколомающие канавки на передней поверхности режущей части резца. Это важно в данном случае. Указанная канавка представляет собой лунку с закругленным дном. В результате применения элементов стружкодробления удается избежать образования сливной стружки, которая сплетается в «бороды» и блокирует работу инструмента, вследствие чего резец расточной может выйти из строя.

Монтаж приспособления

Устанавливается резец расточной в оправки, имеющие гнезда для установки соответствующего профиля державки. Они бывают разных типов. Также они имеют конический хвостовик по ГОСТ. Резец расточной фиксируется механически. При обработке глубоких отверстий или малых диаметров применяют переходные оправки. Их подбирают так, чтобы можно было установить в конус шпинделя станка. Короткие консольные оправки позволяют установить одновременно два резца и работать как комбинированным инструментом, что повышает производительность при отделке больших отверстий. Это удобно в данном случае. Также обработку отверстий производят на универсальных станках, где применяется расточной. От обычного указанного инструмента он отличается размером державки и способом крепления. Оправки здесь не применяют. Хвостовик резца имеет массивное сечение (25х25, 32х25, 40х40 мм) и крепится в резцедержке станка винтами.

Свойства инструментальных материалов Режущие инструменты работают в условиях значительных силовых нагрузок, высоких температур, трения и износа. Поэтому инструментальные материалы должны обладать определенными эксплуатационными и физико-механическими свойствами. Материал режущей части инструмента обладает большой твердостью и высокими значениями допустимых напряжений на изгиб, растяжение, сжатие и кручение. Твердость режущей части инструмента должна значительно превышать твердость материала обрабатываемой заготовки. Углеродистые инструментальные стали содержат 1.0…1,3 % С. для изготовления инструментов применяют качественные стали У10А, У11А, У13А. После термической обработки стали имеют красностойкость 200…240 оС. При этой температуре твердость стали резко уменьшается, и инструменты не могут выполнять работу резания. Допустимые скорости резания не превышают 0.2...0.3 м/с. Из этих сталей изготавливают метчики, плашки, ножовочные полотна, сверла и зенкеры малых диаметров. Легированные инструментальные стали - это углеродистые инструментальные стали, легированные хромом, вольфрамом, ванадием, кремнием и другими элементами. После термообработки легированные стали имеют красностойкость 220...260 оС. По сравнению с углеродистыми легированные стали имеют повышенную вязкость в закаленном состоянии и более высокую прокаливаемость, меньшую склонность к деформациям и появлению трещин при закалке. Допустимая скорость резания 0.25…0.5 м/с. Для изготовления протяжек, сверл, метчиков, плашек, разверток используют, стали 9Х ВГ, ХВГ, ХГ, 6ХС, 9ХС. Быстрорежущие стали содержат 5,5….19 % W, 0.7...1.2 % С; 2...10 % Со и V. Для изготовления инструментов используют стали Р9,Р12, Р18, Р6М3, Р6М5, Р9Ф5, Р14Ф2, Р9К5, Р9К10, Р10К5Ф2. Во всех быстрорежущих сталях массовая доля хрома - 4%, поэтому в обозначении марки букву Х не указывают. Режущий инструмент из быстрорежущей стали, после термической обработки имеет красностойкость 600…640 оС и обладает повышенной износостойкостью, поэтому может работать со скоростями резания до 2 м/с. Для экономии быстрорежущих сталей режущий инструмент изготавливают сборным или сварным. Режущую часть инструмента делают из быстрорежущей стали, которую сваривают или соединяют механически с присоединительной частью из конструкционных сталей 45, 50, 40Х. К твердым сплавам относятся инструментальные материалы, состоящие из высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, соединяемых металлической связкой. Эти материалы изготавливают методами порошковой металлургии. Порошки карбидов смешивают с порошком кобальта, прессуют и спекают при 1400....1550 оС. При спекании кобальт растворяет часть карбидов и плавится. В результате получается плотный материал, структура которого на 80...85 % состоит из карбидных частиц, соединяемых связкой. Твердые сплавы применяют в виде пластинок определенной формы и размеров, которые делят на три группы: - вольфрамовые - ВК2, ВК3, ВК3М, ВК8 и др; - титановольфрамовые - Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; - титанотанталовольфрамовые - ТТ7К12, Т10К8Б. Пластинки твердого сплава обладают высокими износостойкостью и красностойкостью (800....1250 оС), что позволяет вести обработку со скоростями резания до 15 м/с. Пластинки припаивают к державкам или корпусам инструментов медными, латунными припоями или крепят механическими способами. Наиболее широкое применение среди сверх твердых материалов (СТМ) получили материалы на основе кубического натрида бора (Эльбор, Гексанит - Р, Киборит и др.). Их выпускают в виде пластин различной геометрической формы, которыми оснащают режущие инструменты. СТМ применяют для тонкого, чистового точения и фрезерования закаленных сталей и чугунов. Инструментальные керамические материалы можно разделить на группы, различающиеся химическим составом, методом производства и областями рационального использования. Оксидную "белую" керамику, состоящую из Al2О3 с легирующими добавками MgO, ZrO2 и др. применяют для чистовой и получистовой обработке незакаленных сталей и серых чугунов со скоростями резания до 15 м/с. Оксидно-карбидную "черную" керамику, состоящую из Al2О3, ТiC, ZrO2 и других карбидов тугоплавких металлов, применяют для обработки ковких, высокопрочных и отбеленных модифицированных чугунов и закаленных сталей. Керамику на основе нитрида кремния применяют для получистовой обработки чугунов. Высокие прочностные свойства необходимы для того, чтобы инструмент обладал сопротивляемостью соответствующим деформациям в процессе резания, а достаточная вязкость материала позволяла воспринимать ударную динамическую нагрузку. Инструментальные материалы должны обладать высокой красностойкостью (теплостойкостью), т.е. способностью сохранять твердость при нагреве. Красностойкость оценивают температурой, при которой происходит резкое снижение твердости материала. Важнейшей характеристикой материала режущей части инструмента служит износостойкость. Чем выше износостойкость, тем медленнее изнашивается инструмент и тем выше его размерная стойкость. Это значит, что заготовки, последовательно обработанные одним и тем же инструментом, будут иметь минимальное рассеивание размеров обработанных поверхностей. Материалы для изготовления инструментов должны по возможности иметь наименьшее процентное содержание дефицитных элементов. Всем перечисленным требованиям в той или иной степени отвечают следующие материалы: инструментальные стали, твердые сплавы, синтетические сверхтвердые и керамические материалы, абразивные и алмазные материалы.

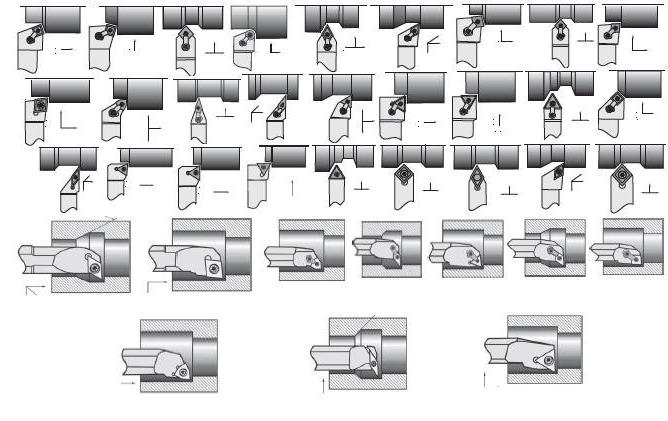

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) - резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а - проходной для обработки сквозных отверстий, б и в - упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание - операция более сложная, чем наружное обтачивание поверхностей, так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания - сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Рис. 119. Растачивание отверстия резцом

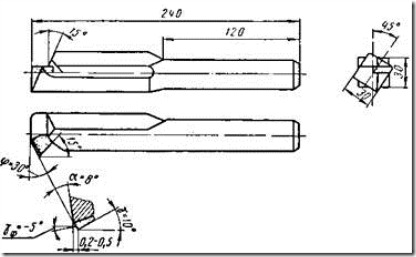

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

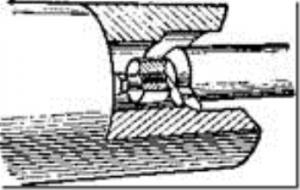

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину. Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании.

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

- 6196 просмотров

Расточные резцы предназначены для растачивания уже имеющихся в изделиях сквозных или глухих отверстий. Чем глубже отверстие, тем длиннее должна быть круглая часть стержня резца. Однако слишком тонкий и далеко выступающий резец во время работы пружинит и несколько отходит от обрабатываемой поверхности, снижая и точность обработки, и чистоту поверхности.

Расточные резцы служат для обработки отверстий. Они работают в менее благоприятных условиях, чем проходные резцы для наружной обточки. Расточные резцы должны иметь меньшие поперечные размеры, чем обрабатываемое отверстие. Они получаются длинными. Вылет резца должен быть больше длины растачиваемого отверстия. В силу малой жесткости расточные резцы склонны к вибрациям, что не дает возможности снимать стружку большого сечения.

Храпуновский завод

Храпуновский инструментальный завод (Храпуновский инструмент) основан в 1960 году. Выпускает металлорежущий инструмент, в том числе резцы. Процесс производства организован так, что позволяет выполнять нестандартные заказы.

Канашский завод

Канашский завод резцов основан в 1937 году. С первой половины ХХ века производит режущий инструмент высокого качества.

Киржачский завод

Киржачский инструментальный завод (КИ3) основан в 1934 году. Выпускает широкий ассортимент металлорежущего инструмента, в том числе

резцы токарные напайные.

Резцы токарные с напайными пластинами из твердых сплавов Т15К6, Т5К10, ВК8, из Т30К4 под заказ.

Цены действительны при покупке от 30 тыс.руб. Окончательную цену уточняйте у менеджера.

Изготовление резцов c пластиной из быстрорежущей стали Р18 под заказ.

| Наименование | Цена, руб. |

|---|---|

| Резцы расточные для сквозных отверстий тип1 исп.1 ГОСТ 18882-73 | |

| Резец расточной для сквозных отверстий тип1 исп.1 12х12х130 | 70,8 |

| Резец расточной для сквозных отверстий тип1 исп.1 16х16х120 | 86,14 |

| Резец расточной для сквозных отверстий тип1 исп.1 16х16х140 | 86,14 |

| Резец расточной для сквозных отверстий тип1 исп.1 16х16х170 | 90,9 |

| Резец расточной для сквозных отверстий тип1 исп.1 20х20х140 | 119,8 |

| Резец расточной для сквозных отверстий тип1 исп.1 20х20х170 l=50 | 108,6 |

| Резец расточной для сквозных отверстий тип1 исп.1 20х20х170 l=70 | 113,3 |

| Резец расточной для сквозных отверстий тип1 исп.1 20х20х200 | 122,72 |

| Резец расточной для сквозных отверстий тип1 исп.1 25х25х200 | 162,8 |

| Резец расточной для сквозных отверстий тип1 исп.1 25х25х240 | 182,9 |

| Резцы расточные для сквозных отверстий тип1 исп.2 ГОСТ 18882-73 | |

| Резец расточной для сквозных отверстий тип1 исп.2 16х10х170 | 181,72 |

| Резец расточной для сквозных отверстий тип1 исп.2 16х12х170 | 141,6 |

| Резец расточной для сквозных отверстий тип1 исп.2 20х16х170 | 188,8 |

| Резец расточной для сквозных отверстий тип1 исп.2 25х16х200 | 236 |

| Резец расточной для сквозных отверстий тип1 исп.2 25х20х240 | 283,2 |

| Резец расточной для сквозных отверстий тип1 исп.2 32х25х280 | 696,2 |

| Резец расточной для сквозных отверстий тип1 исп.2 40х32х300 | 849,6 |

| Резец расточной для глухих отверстий тип1 исп.1 ГОСТ18883-73 | |

| Резец расточной для глухих отверстий тип1 исп.1 12х12х130 | 70,8 |

| Резец расточной для глухих отверстий тип1 исп.1 16х16х120 | 86,15 |

| Резец расточной для глухих отверстий тип1 исп.1 16х16х140 | 86,15 |

| Резец расточной для глухих отверстий тип1 исп.1 16х16х170 | 90,9 |

| Резец расточной для глухих отверстий тип1 исп.1 20х20х140 | 119,1 |

| Резец расточной для глухих отверстий тип1 исп.1 20х20х170 | 119,1 |

| Резец расточной для глухих отверстий тип1 исп.1 20х20х200 | 121,6 |

| Резец расточной для глухих отверстий тип1 исп.1 25х25х200 | 162 |

| Резец расточной для глухих отверстий тип1 исп.1 25х25х240 | 182 |

| Резец расточной для глухих отверстий тип1 исп.2 ГОСТ18883-73 | |

| Резец расточной для глухих отверстий тип 1 исп.2 16х10х170 | 141,6 |

| Резец расточной для глухих отверстий тип 1 исп.2 20х16х200 | 240 |

| Резец расточной для глухих отверстий тип 1 исп.2 25х16х200 | 324,5 |

| Резец расточной для глухих отверстий тип 1 исп.2 25х20х240 | 356,95 |

| Резец расточной для глухих отверстий тип 1 исп.2 32х25х280 | 696,2 |

| Резец расточной для глухих отверстий тип 1 исп.2 40х32х300 | 849,6 |

| Резец расточной цельный ст.хв. для глухих отв. ВК6М 5х10х45 | 60 |

| Резец расточной цельный ст.хв. для глухих отв. 3,8х6х20х50 ВК6М ГОСТ 18063-72 исп.2 | 50 |

| Резец расточной для сквозных и глухих отверстий D20х170 | 129,8 |

| Резец расточной для сквозных и глухих отверстий D25х200 | 165,2 |

| Резец токарный чистовой широкий 25х16х140 | 236 |

| Резец токарный чистовой широкий 32х20х170 | 295 |

Работы по металлу всегда производятся при помощи специальных приспособлений, так как без них это будет просто невозможно. Резцы плотно вошли в металлообрабатывающую промышленность. Не важно, что используется, расточной резец, резьбовой резец или что-то другое. Принципиально то, что использование данной вещи сопряжено с определенной, специфической работой.

Возможно, вы думаете, что резцы ( , твердосплавные, отогнутые, упорные и др.) все используются одинаково, разница только в форме. Но это не так. Каждый вид резцов имеет свои функции, которые он выполняет лучше других, и так же свои минусы, основываясь на которых вы поймёте, как конкретный вид резца применять не стоит.

Выбирая необходимый резец, нужно отнестись ответственно к подготовке перед выбором. Заранее изучив предлагаемые варианты, вы не будете отвлекаться, вас невозможно будет отвлечь красивым названием – вы будете просто сразу ориентированы на то, что нужно вам на практике, а не в теории.

Особые виды расточных резцов

Резцом называют режущий инструмент (его назвали по типу действия), предназначающийся для работ с металлическими предметами (деталей, заготовок). В основном его используют на токарных, долбёжных, строгальных аппаратах для одноименного вида работ. Принцип его работы – постепенное, слой за слоем, снятие металла в нужных местах. Очевидно, что из-за специфики выполняемых работ, у резца всегда есть режущая кромка. Самые популярные виды резцов – расточной резец, проходной резец, отрезной.

Но данными видами многообразие резцов не ограничивается, просто они используются реже из-за специфичности выполняемых работ.

Расточной резец имеет свою специфику работы. Его использование предполагает растачивание уже созданных сквозных отверстий, глухих отверстий. Эти отверстия, создаются при сверлении, штамповке, отливки заготовки, но дорабатывать их нужно резцом.

Расточной резец применяют для растачивания отверстий диаметром свыше 40 мм в кор- пусных деталях. Резцы закрепляются в гнѐздах расточных оправок в перпендикулярном (ξ = 90о) или наклонном (ξ = 45, 60о) положении по отношению к оси оправки.

Крепление державочных резцов в гнѐздах оправок и борштанг выполняется нерегулируемым или регулируемым с точностью установки до 0,005мм.

При наклонном расположении резца относительно оси отверстия под некото- рым углом ξ углы в плане у резца меняются: φН = φ + ξ; φ1Н = φ1 – ξ. Это надо учитывать при проектировании резца.

Параметры режима резания: глубина резания, 2 0 t мм D DП, где Dп – диаметр предварительного отверстия; D0 – диаметр окончательного отверстия; допускаемая скорость резания м/ мин; Т t S С К V m x v y v V V Т — частота вращения шпинделя; 1000 1 0 мин D V n Т — подача продольная (Sпр) или поперечная (Sп) (мм/об); минутная подача Sмин=S∙n (мм/мин).

Расточной резец имеет свою классификацию.

Их часто разделяют в зависимости от типа конструкции:

- Прямые (линия оси головки параллельна державочной оси).

- Отогнутые (головка резца отклоняется в сторону).

- Изогнутые (державочная ось имеет изгиб).

- Оттянутые (инструментарная готовка уже).

- Другие (творения новаторов, которые не имеют широкого распространения).

Расточной резец каждого вида имеет свою специфику использования, в каких-то работах справляясь лучше, в каких-то хуже. Используют расточные резцы в тех случаях, когда нет свёрл или зенкеров необходимого диаметра, должна быть обеспечена точность и прямолинейность вхождения отверстия, другие виды обработки недостаточно точны и «чисты», при малой длине отверстия, при ширине отверстия, которая выходит за рамки наибольших диаметров иного оборудования. Можно смело утверждать, что расточной резец хоть и не универсальный, но достаточно востребованный предмет, который найдёт применение в любом металлообрабатывающем предприятии.

Расточной резец и другие варианты используются часто, хоть для них в большинстве случаев и есть альтернативы. Просто резцы гораздо более просты в использовании, так как человеческий фактор при обрабатывании детали резцом практически отсутствует.

Покупать расточной резец нужно внимательно, осознано. Почитайте информацию, сделайте выводы о том, какие виды работ придётся им выполнять, какие характеристики от него вам нужны. Уделите внимание и производителям – поиски в интернете вполне могут вам рассказать, кому можно доверять, а чья продукция вызывает сомнение у потребителей. Осознанные покупки всегда служат гораздо дольше, чем те, которые совершались по принципу «пришел, купил». Специалисты нашей компании проконсультируют по всем интересующим вопросам.