Многофункциональный станок по дереву своими руками. Преимущества и сфера использования деревообрабатывающих станков. Для конструкции станка.

Дерево - это строительный материал, который был востребован всегда. С развитием технологий появилось много различных инструментов и оборудования (в том числе и станков), при помощи которых можно производить обработку изделий без особых усилий, с высокой точностью и минимальной тратой времени. Одним из наиболее востребованных аппаратов в данном списке является станок деревообрабатывающий универсальный. Своими руками сделать его вполне реально, а о том, как именно реализовать эту идею, расскажет наша сегодняшняя статья.

Чем длиннее, толще и проще кусочки дерева, тем ценнее, вы можете вначале использовать трюк, чтобы вырубать деревья на лесопилке, чистить их и быстро перемещаться в лес, Используйте телескопический погрузчик на более продвинутой фазе игры или рычаге, установленном на грузовике для максимального удобства. Небольшую древесную щепу и другие остатки можно ополаскивать и превращать в чипсы.

- Всегда поставляйте чистую древесину, без раскладушки.

- Если вы планируете использовать зону разреза, Не забудьте удалить сундуки.

О конструкции

В принципе, деревообрабатывающий станок не является сложнейшим высокотехнологичным механизмом. Его конструкция довольно простая, где-то даже классическая, поэтому проблем с его изготовлением зачастую ни у кого не возникает. Рассматривая внутреннюю часть данного оборудования, необходимо отметить, что режущую головку невозможно изготовить собственноручно, ибо такой элемент будет непригодным для использования. Поэтому некоторые детали следует заказывать у специалистов - так будет и быстрее, и надежнее.

Как токарь, мясорубка и плотник. У него даже был лесопильный завод, где он занимался инженерными интересами и строил собственное деревообрабатывающее оборудование. Тот факт, что его оборудование, например, при резке металла, имело в десять раз меньшее трение, чем аналогичные конструкции, привлекло ученых, среди прочих. Из Вроцлавского технологического университета.

Мне было любопытно, почему Лимегард не пренебрегал работой по обработке материалов и не просто посвятил себя созданию, патентованию и продаже машин. Первое - давайте забудем о патентах на коммунизм. Разумеется, интеллектуальная собственность должна была разделяться между менеджерами и директорами, поэтому то, что осталось от нее, было нецелесообразным, - объясняет старший Льеж. Более того, даже получение соответствующих документов не давало ему права производить что-либо, если у него не было высшего образования.

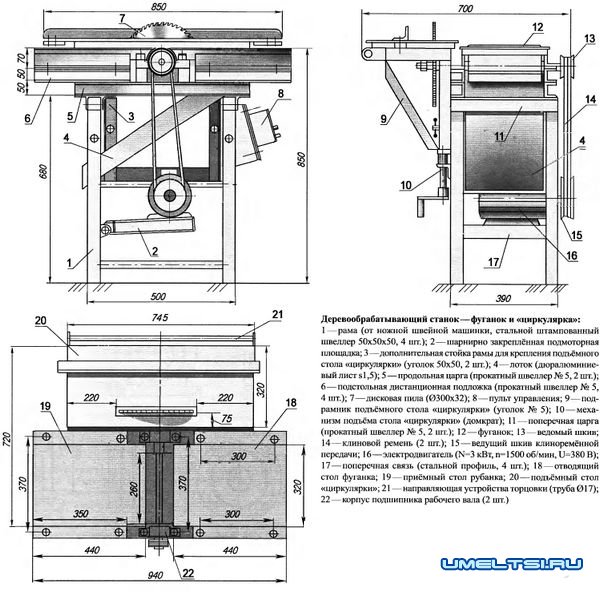

Что же касается сварных соединений, то, изготавливая деревообрабатывающие станки своими руками (чертежи, точнее, схематические изображения данного устройства приведены на фото №2), вы не будете нуждаться в услугах профессиональных сварщиков.  Более того, некоторые места конструкции вполне можно заменить заклепками либо же резьбовыми соединениями.

Более того, некоторые места конструкции вполне можно заменить заклепками либо же резьбовыми соединениями.

В соответствии с действующими правилами, предназначенными для минимизации доступа к самозанятости для производства деревообрабатывающего оборудования, например, у вас должен был быть 5-летний опыт работы в этой отрасли. Г-н Люджан выиграл пять дипломов, подтверждающих его навыки в токарная обработка дерева, работает лесопилка и столярное, но, чтобы иметь возможность выпускать машины, которые автоматизируют все эти профессии, он работал в течение 25 лет в первой государственной собственности.

Было известно, что социалистическая экономика была самоубийственной, но на некоторое время она позволила изобретателю заработать намного больше, чем в среднем по стране. Это, в свою очередь, могло бы финансировать его исследовательские и физико-химические эксперименты.

О материале

Все важнейшие составляющие станка будут изготавливаться в основном из сортового стального проката. Из него делаются балки, стойки и ригели. По конструкции мы рассмотрели все нюансы, но прежде чем рассказать вам, как происходит изготовление деревообрабатывающих станков своими руками, дадим один совет. При изготовлении таких элементов, как уголок рамки и угольник, после разметки мест сгиба желательно просверлить технологическое отверстие вплотную к сгибаемой полке. Сначала в ход идет небольшое сверло (диаметром порядка 4-5 миллиметров), а затем покрупнее (9-10 миллиметров). После этого в полке вырезается так называемый клинышек и заготовка успешно загибается. Таким образом, своими руками сделанный, будет иметь очень точную и четкую конструкцию (в некоторых моментах его практически невозможно отличить от заводских аналогов). А теперь более подробно об этапах изготовления.

Я строил свои собственные станки, и они были машинами весом от 1 до 3 тонн, полуавтоматическими или автоматическими. С точки зрения обработки древесины мне удалось изготовить мельницы, позже запатентованные, которые были в верхнем мире. Коварским дизайнер был во время работы на следующем изобретении, которое, как это может показаться, что он имел все условия, чтобы революционизировать по крайней мере, несколько десятков отраслей - от транспорта после производства.

Они меня просто не любят, и правда часто в глазах колеса - лизят известь. Оказалось, что кинетика вращающегося крыльчатки ударяет удар, как видно из следующего эксперимента. В научной дискуссии начались, в ходе которого конструктор критике за то, объявляя слишком ранний успех, хотя изобретение не объективное исследование прошло в специализированных центрах. Нежелание усугубляется тем, что пресса называется простатическими тех, кто «свергает ньютоновскую теорию», которая была злоупотребление средств массовой информации и принцип бампера не было согнут законами физики.

Инструкция

Итак, как же изготовить станок деревообрабатывающий токарный своими руками? Первым делом нам нужно спроектировать и сделать основание инструмента, то есть раму. Она будет состоять из двух металлических рамок, соединяемых между собой внизу опорами под мотор, а вверху - ригелями. Все эти детали будут изготовляться из Рама опирается на лонжероны, а к верхней ее части крепится рабочий стол. В качестве крепежных элементов для последнего следует применить специальные балки-царги. На концах балок монтируются колеса. Благодаря им тяжелый станок можно будет с легкостью перемещать в пределах помещения с одного места на другое.

В докладе, в котором было изложено исследование, было написано. Явления в бампере идея Люциан пыльцы соответствуют первому закону термодинамики Ньютона и оснований, и не происходит, как считалось ранее, другой, не описанные до сих пор процесс энергии.

Сын пыльцы, получая награду от имени своего отца, также пожертвовал небольшой подарок в виде бампер с использованием технологии наград - Польская Республика. Когда один из управляющих узнал меня и нашу делегацию, все кувейтские аплодировали нам, и капитан самолета поздравил нас.

С тех пор, мы имеем неограниченное право въезда в Кувейт по приглашению эмира, который все еще хочет купить наши крыла - одно из изобретений технологии бампер. У нас есть первая, они - вторая, - объясняет младший Люблин. После этого, когда его поздравления лично послало изобретатель тогдашнего министра образования, Беата Кудрыцка, для «победы титула величайших достижений изобретательских последнего десятилетия», есть предложение оказать финансовую поддержку юридических усилий по изъятию патента предоставить ему англичанин и поляк.

Для выполнения работ механизм монтируется на стальные подкладки при помощи резьбовых домкратиков. Последние монтируются рядом с колесами на концах балок. На ложементе, который осуществляет натяжение ремней, устанавливается электрический двигатель. Что же касается мощности мотора, то для деревообрабатывающего станка вполне достаточно иметь тяговый аппарат мощностью в 1.5-2 киловатта со скоростью вращения не менее 1500 оборотов в минуту. Для пуска двигателя в схему следует включить блок конденсаторов. Коробка с ними монтируется в верхней части рамы станка.

В конечном итоге министерство согласилось финансировать юридические услуги в размере до 10 миллионов злотых, что в принципе могло повлиять на награду г-на Лучана и его сына. Под фарами официальное соглашение было подписано Министерством образования, Национальным центром исследований и разработок. Я был наивно счастлив, - говорит Пшемыслав. И даже не так, как расставание, которое ставит под сомнение ее европейские правила. Как оказалось - не может. - Ушли наши 70000 злотых, что министерство не хочет сдаваться, потому что это не предусмотрено в бюджете, - объясняет озлобленный сын изобретателя.

Как далее делается деревообрабатывающий станок своими руками? На следующем этапе стенки рамы закрываются 1.5-миллиметровым листом стали, а внутри устанавливается наклонный лоток. Все листы к раме крепятся на заклепках.

Делаем деревообрабатывающий станок своими руками: о главной части устройства

Основные элементы данного оборудования - это рабочий стол и режущая головка. Начнем с первого. Рабочий стол изготовляется из дюралюминиевой стали и состоит из четырех зеркально отображенных плит. Все отверстия в них одинаковые, встречные кромки серединных элементов выполняются с откосом в 30 градусов внутрь. Под задние плиты подкладываются 1.5-миллиметровые планки.

Прорыв произошел в январе этого года, когда Европейское патентное ведомство, исполнительный орган Европейской патентной организации, учрежденной в соответствии с Европейской патентной конвенцией, предоставило патентный пакет. Тем не менее, это болезненно для нас, нашего государства является заболевание, которое не защищает свои изобретатель, осуждает нас на роль посудомоечных машин, официантов и конвейерных работников иностранных компаний.

Забыто, что изобретения ценны как металлические руды, уголь, сырая нефть, драгоценные камни или драгоценные камни. В деревянных столярных или деревянных столярных изделиях мы используем самые разные машины и оборудование. Эти древесные агрегаты классифицируются в соответствии с тем, как они обрабатываются. Мы находим столярные машины, инструменты для деревообработки, инструменты и аксессуары для них. У качественной деревообрабатывающей машины есть соответствующая цена и гарантия, отличная от некачественных столярных изделий.

Что же касается режущей головки, то здесь необходимо помнить следующее: данный механизм является основной составляющей деталью станка, именно от него зависит качество и быстрота обработки деревянных заготовок. Поэтому изготавливать ее своими руками не следует - лучше закажите головку у специалистов, а заодно сделайте заказ на заднюю бабку с центром.

Большая часть оборудования, используемого в столярных изделиях, выполняет различные операции по деревообработке путем резки, шлифовки, шлифовки, резьбы. Их большим преимуществом перед ручной работой является наличие электродвигателя, что значительно сокращает рабочее время пользователя, что приводит к повышению эффективности и экономической рентабельности. С помощью этих операций мы можем обрабатывать деревянные куски точно по формам и размеру, который они планируют.

Присутствующие в любой мастерской, которая обрабатывает древесину, эти машины могут использоваться вручную оператором или компьютером. В небольших мастерских мы встретим их вручную, и когда мы обрабатываем их на более высоком уровне или требуем очень высокой точности резания, мы будем использовать те, которые контролируются компьютером.

В конструкции деревообрабатывающего станка также имеется и специальный вал-барабан с консольными концами в На нем вам нужно будет установить четыре ножа, причем у каждого из них должно быть по столько же (4) режущих лезвий.

Делаем деревообрабатывающий станок своими руками - о дисковой пиле и подъемном столике

На один конец вала монтируется приводной шкив клиноременной передачи, на второй - навесные приспособления и инструменты, которые будут значительно расширять функционал деревообрабатывающего станка. закрепляется между двух шайб (упорной и прижимной). При работе с данным оборудованием следует позаботиться о подъемном столике. Его размеры аналогичны габаритам рабочего стола.  Подъем-опускание данного элемента будет осуществляться при помощи его рамки на раме станка. Конструкция предпоследней детали может быть разной. Однако зачастую рамка изготовляется по принципу, когда балка приваривается к стойкам сверху. На плите подъемного стола устанавливается направляющая с упорами. Ее инсталлируют под определенным углом (45 градусов), чтобы была возможность косого среза заготовки.

Подъем-опускание данного элемента будет осуществляться при помощи его рамки на раме станка. Конструкция предпоследней детали может быть разной. Однако зачастую рамка изготовляется по принципу, когда балка приваривается к стойкам сверху. На плите подъемного стола устанавливается направляющая с упорами. Ее инсталлируют под определенным углом (45 градусов), чтобы была возможность косого среза заготовки.

При использовании деревообрабатывающих станков в столярных изделиях избегаются высокие шумы и вибрации, возникающие при ручном управлении. Кроме того, отделки лучше приводят к повышению качества конечного продукта. Руководители могут использовать эти машины и изготавливать предметы с художественным смыслом, что значительно сокращает рабочие часы. Они часто встречаются в мастерских, которые формируют, режут, ваяют, закрепляют, разводят древесину.

Для каждой из этих различных операций используются машины, относящиеся к каждому из них. Они должны быть выбраны как можно лучше для правильных потребностей и уровня технических знаний пользователей. Таким образом, мы используем пилу, когда она должна быть вырезана с большой утонченностью или очень резким углом, они могут быть наклонными, что позволяет адаптироваться при разнообразной и очень полезной механической обработке, обеспечивая точность при работе более длинной длины. Он является основным в любом месте, где используются деревообрабатывающие станки, особенно большие размеры, и могут быть сделаны угловые, прямые или круглые разрезы.

Заключение

Все, наш подъемный стол, впрочем, как и весь станок, успешно изготовлен. Для удобства работы на раме можно закрепить вместо подъемного стола приставку, однако это делается только тогда, когда вы работаете с особо длинными заготовками. На этом этапе вопрос о том, как изготовить деревообрабатывающий станок своими руками, можно считать закрытым.

Для более тонкой и тонкой отделки рекомендуется фрезерный станок для достижения более точных результатов. Заготовка крепится рукавом, который позволяет пользователю точно отрезать его. Буровая машина для дерева будет использоваться для многих функций, а не только для основного сверла. Эти отверстия также могут быть заданы под другим углом, что обеспечивает гибкость в работе детали.

Механическая пила управляет деревом разных размеров, что делает все виды игрушек из декоративных предметов, художественных элементов скульптуры. Когда пространство не очень разрешительно в мастерской, вы можете использовать ленточную пилу, которая очень компактна и удобна.

Сначала скажу о своём хобби. Люблю мастерить: создавать своими руками нужные в доме вещи, повышающие комфортность и украшающие жилище. Особенно мне нравится работать с деревом - плотничать, столярничать. Поэтому решил сделать станок деревообрабатывающий своими руками.

Желание иметь в своём пользовании «помощника», ускоряющего работу и повышающего её качество, послужило главным мотивом к созданию представляемого комбинированного станка для получения столярных заготовок, а можно сказать - деревообрабатывающего мини-комплекса.

Большинство деревообрабатывающих станков повышают производительность, уменьшают возможные потери, обеспечивают точное сокращение и быструю вырубку древесины. Эти машины помогут нам в этом ремесле и сократят рабочее время, что позволит нам получить качественную работу в любой области: производство мебели, производство игрушек, обработка древесины.

Машины для вторичной переработки древесины включает в себя машины деревянные окна и двери, например, машины для строгания и толщины, распиловки древесины, машины фрезерования древесины, автомобилей, комбинированные сверла и долбежные станки, токарные станки древесины пилы ленточные пилы машины для заточки, шлифовальные машины по дереву, Пылеулавливливающее оборудование, фидерные устройства, машины для приклеивания краев, машина прессы и склеивания машины для раскалывания дров, плотницкой скамейки и многих других.

Мой практический, хотя и небольшой опыт работы на промышленных станках, как деревообрабатывающих, так и металлорежущих, оказался весьма полезным при проектировании и изготовлении этого мини-комплекса. Теперь с его помощью можно производить самую различную обработку: пиление (как в продольном, так и поперечном направлении волокон); строгание; шлифование и полирование, точение и сверление (да мало ли ещё чего - всё трудно перечислить) изделий из дерева, а некоторые операции даже из металла.

Мы называем весь ассортимент деревообрабатывающих станков, оборудованных круглым холстом, и используются для резки деревянных изделий. К ним относятся: циркулярные пилы, ручные пилы, дисковые пилы, циркулярные пилы с фиксированным столом, круглые дисковые пилы, пилы для площадок, универсальные пильные диски.

Категория столярных машин называется столярные машины, используемые для изготовления различных форм путем фрезерования на деревянных деталях. В категории плотницких резцов имеются роликовые столовые фрезерные станки, фрезы, настольные фрезы, фрезерные станки с наклонными осями.

Мини-комплекс состоит из двух, в общем-то, независимых, станков (если не считать, что первый служит для второго основанием или опорой). Первый - это циркулярная пила с электрофуганком. Второй - токарно-сверлильный станок.

Чертежи деревообрабатывающего станка

Циркулярная пила с электрофуганком своими руками

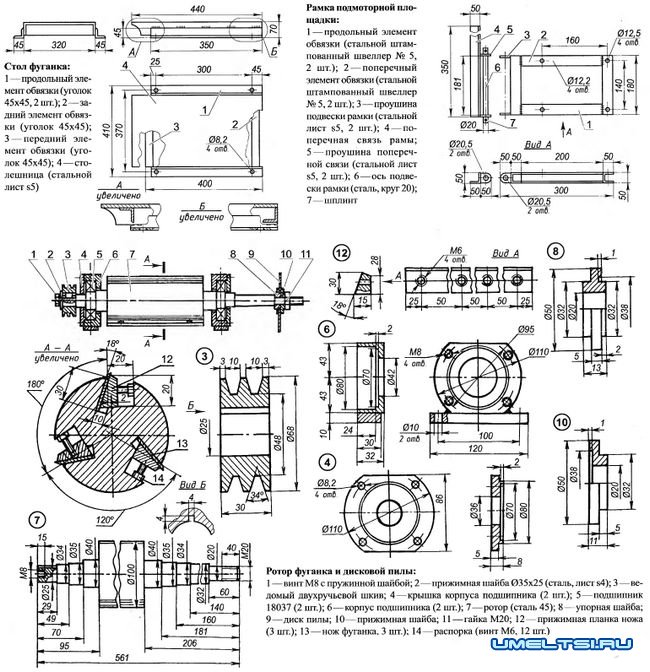

Сегодня разговор пойдёт о циркулярной пиле с электрофуганком. Рассмотрим его устройство подробнее. Но прежде всего отмечу, что спроектирован он, так сказать, по агрегатной схеме (ножи фуганка и дисковая пила имеют общий привод и закреплены на одном рабочем валу - роторе). Данное решение позволило мне сделать конструкцию более простой и технологичной, что, несомненно, сказалось на рациональном размещении основных узлов и агрегатов. В этом станке есть узлы как промышленного изготовления, так и заказанные профессионалам и, конечно же, сделанные собственными руками. Имеются даже необычные детали, например, опорная часть станка - рама, не что иное, как «ноги» от старой швейной машины. И она удачно вписались в общую конструкцию практически без переделок, а точнее - ширину стола рубанка подогнал под её соответствующий размер. Основные части станины (царги, поперечины, дистанционные подложки) были изготовлены из швеллера №5. Обе конструкции: рама и станина - сварные.Установленный на станке трёхножевой ротор с двусторонними (обоюдоострыми) ножами фуганка, пильные диски с твердосплавными напайками, различного рода приспособления позволяют получать изделия из пиломатериала высокого качества. В режиме фугования (строгания) ширина обработанной поверхности составляет 260 мм, а глубина резания - до 2 мм.

Ротор (или рабочий вал) - наиболее важная, сложная и ответственная деталь станка. К тому же он является общим для фуганка и циркулярки. Его я изготовил (а вернее заказал токарю, а потом фрезеровщику) сообразно чертежам. Но поскольку деталь эта очень ответственная, а публикация была достаточно давно, приведу чертёж ротора ещё раз, тем более, что в него внёс свои изменения: например, удлинил ножи, а соответственно и ротор, посадочные места (цапфы) под другие подшипники и т.д.

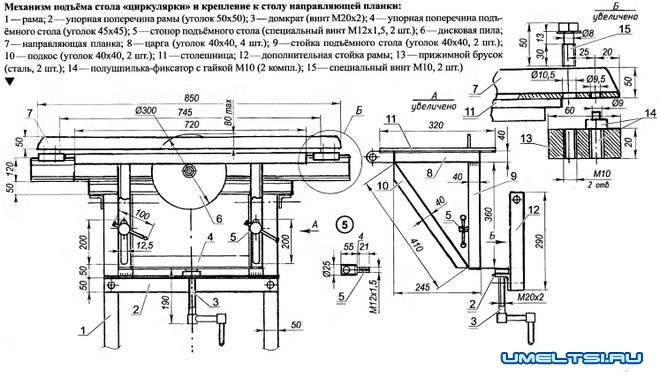

На этом же сайте «подсмотрел» и механизм подъёма стола «циркулярки» - регулировкой высоты его на станке, заменив дисковую пилу на подходящую фрезу (или той же пилой за один или несколько проходов), можно производить выборку пазов, «четвертей» и фальцев различных размеров.

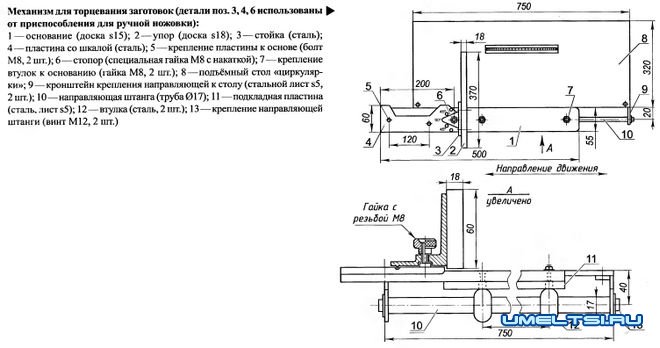

Пильный диск имеет диаметр 300 мм и позволяет за один проход обеспечить максимальную высоту распила (или глубину паза) до 80 мм. Обрезанию кромок доски под разными углами помогает приспособление, монтируемое на краю рабочего стола циркулярной пилы. Этот скользящий механизм (назову его салазками) очень удобен при обработке торцевых кромок доски.

Надёжность данного станка была проверена в процессе создания другого станка - токарного. Работая над его станиной, я в течение трёх часов подряд прорезал продольные направляющие продолговатые отверстия (пазы) на верхних полках её швеллеров при помощи отрезных кругов, установленных на месте пильного диска, а затем производил их шлифование.

На середине станины (половине длины) установлен рабочий вал, подшипниковые узлы которого закреплены на ней при помощи болтов М20х1,5 длиной 70 мм. Привод вала осуществляется с левой стороны. Если смотреть со стороны места работающего, то левую часть составляет ножевая часть строгальной головки. На правой стороне расположена шейка вала диаметром 32 мм. В зависимости от производимой операции на ней могут быть установлены: циркулярная пила, фреза, наждачный, шлифовальный или отрезной круг. Важно! Гайка крепления инструмента на валу имеет правую резьбу. Рабочая поверхность станка сформирована из трёх стальных плит (столов).

Две плиты расположены по сторонам от строгального ротора (вала). Первая - приёмный стол, располагается ближе к столяру, второй стол - отводящий. Оба стола имеют одинаковые размеры. Специального механизма регулировки высоты относительно режущего инструмента у отводящего стола нет, и эта операция осуществляется по мере необходимости с помощью стальных прокладок.

Поверхности столов изготовлены из стального листа толщиной 5 мм в форме перевёрнутых лотков (или желобов), установленных в рамки из уголков 45x45 и приваренных к ним.

Стол циркулярной пилы, напротив, в процессе работы может быть легко выставлен по высоте относительно пильного диска с помощью встроенного подъемного механизма. На правой стороне стопа «циркулярки» на продольной направляющей размещен механизм, имеющий шкалу установки угла, при помощи которого можно производить торцевание концов досок, причём не только под прямым, но и под любым другим углом. За основу этого механизма взято соответствующее приспособление для ручной ножовки.

Замечу, что описанное приспособление легко убирается: снимается или опускается вниз. Продольная направляющая изготовлена из стальной трубы диаметром 17 мм. её крепление производится с помощью кронштейнов-ушков на краях стола циркулярной пилы.

На этой же стороне данного же стола посредством прижимных брусков болтами М10 к столу крепится направляющая планка, выполненная из стального прокатного уголка 50x50 мм. Расстоянием между диском пилы и планкой определяется ширина отрезаемой заготовки. А сама планка помогает выдержать заданную ширину по всей длине заготовки без разметки последней.

Привод ротора - рабочего (инструментального) вала - осуществляется двухручьевой клиноременной передачей (хотя на практике использую только один ремень) от трёхфазного (380 В) электродвигателя мощностью 3 кВт с частотой вращения 1500 оборотов в минуту. Двигатель располагается в самом низу внутри рамы и закреплён шарнирно на подвешенном консольно подрамнике, что позволило решить проблему натяжения ремня без дополнительного ролика. Для обеспечения качественной обработки материала частота вращения рабочего вала была увеличена за счет ускоряющей клиноременной передачи. У привода диаметр шкива мотора больше диаметра шкива рабочего вала в полтора раза, следовательно, ножевой ротор и дисковая пила вращаются с угловой скоростью около 2250 оборотов в минуту. Питание электродвигателя осуществляется через четырёхжильный кабель, электропроводка выполнена со всеми требованиями норм безопасности, рама имеет заземление. На случай короткого замыкания или перегрузок пусковой автомат способен почти мгновенно отключить электропитание в автоматическом режиме. После работы станок следует обесточить, очистить от опилок и пыли.

Станок функционирует уже шесть лет. Провожу регламентные работы: шприцую подшипниковые узлы, проверяю исправность крепления ножей фуганка, состояние зубьев пильного диска, осматриваю клиновые ремни привода и кабели питания станка.

Не лишним будет напомнить о том, что станок относится к механизмам повышенной опасности. Вращающиеся детали и не используемые режущие инструменты необходимо закрывать закреплёнными кожухами. Работа на станке требует предельной концентрации внимания, соблюдения правил техники безопасности. Не спешите, не прикладывайте силу для ускорения процесса, трудитесь в своё удовольствие. Рабочее место столяра должно быть хорошо освещено, пространство около станка - достаточно свободным, покрытие пола не скользким.