Процесс изготовления кормоизмельчителей своими руками различных видов. Изготовление кормосмесей своими руками Как устроен кормосмеситель

Мировой и отечественный опыт свидетельствует отом, что откармливать животных, в частности свиней, жидким комбикормом выгодно. Это позволяет увеличить привесы животных до 30% и стабильно получать почти килограммовые суточные привесы на одних и тех же кормах.

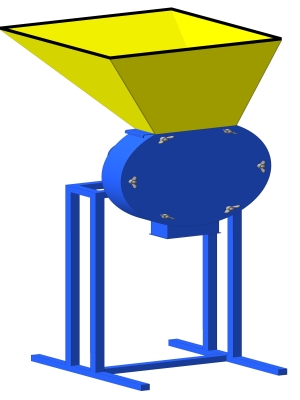

Кормо-приготовительный комбайн (КПК)

У нас производят громоздкие агрегаты приготовления сухих комбикормов стоимостью около 3,15 тыс. долларов и неудобные в эксплуатации порционные смесители комбикормов с водой - примерно в два раза дороже. По просьбе производителей свинины я разработал простой и дешевый кормо-приготовительный комбайн (КПК) непрерывного действия, который одновременно дробит три компонента комбикорма и смешивает их с водой.

Устройство агрегата

Создал его на базе хорошо зарекомендовавшей себя инновационной вертикально-реверсивной зернодробилки. Новый агрегат имеет бункер для сыпучих материалов \/=60л, разделенный перегородками на три секции (фото 1), высоту и объем которых можно наращивать. Соотношение между компонентами регулируется установленным на выходе из бункера оригинальным механизмом (фото 2).

Дозатор ингредиентов общий, что позволяет получать заданную смесь на различных режимах загрузки дробилки. Рядом с входом компонентов комбикорма в дробильную камеру подведена вода (фото 3), величина подачи которой регулируется краном. Вода предварительно может быть обогащена растворимыми добавками и подогрета. Для исключения налипания и обеспечения дальнейшего перемещения жидкого корма в дробильную камеру воды нужно подавать в два раза больше, чем сыпучих материалов.

Технические показатели

При мощности э/д в 5,5 кВт и решетом с отверстиями d 5 мм из сухой смеси ячменя, кукурузы и гороха (5:3:2) производительность получения мелкой дерти* достигает 900 кг/час, а с водой - около 2700 кг/час. На агрегате можно получить и более мелкую дерть, подобную манке, если установить решето с d 3 мм, но при этом производительность уменьшится в два раза. Равномерность смешивания достигает 96% при регламентируемом остатке на решете с d 3 мм не более 5%. При однофазном двигателе мощностью 1,5 кВт производительность установки снижается до 700 кг/час, зато вместо промышленной сети на 380 В можно использовать бытовую на 220 В. Отключив воду, на данном агрегате можно получать сухой комбикорм и дерть из отдельных видов зерна. Вес агрегата - 70 кг, габариты - 80x80x150 см, что позволяет при снятой треноге транспортировать его легковым автомобилем.

Достоинства установки

В разработанном инновационном КПКиз технологического процесса исключены самый габаритный и дорогостоящий узел - бункерный смеситель, а также емкости с механизмами для смешивания с водой. Кроме того, значительно увеличена скорость смешивания. Все это в несколько раз уменьшает ресурсозатраты. Откорм свиней мелкой дертью без энергоемкого запаривания зерна способствует гораздо лучшему усваиванию продукта. В смесь можно включать покупные белково-витаминные добавки и премиксы, загружая их в одну из секций бункера.

Наконец, стоит комбайн в 10 раз дешевле отечественных аналогов и в 100 раз - зарубежных!

В крупных хозяйствах для приготовления кормовых смесей на основе травянистых культур применяются всевозможные измельчители. Обычно такие измельчители являются очень мощными и рассчитаны для измельчения кормов в больших количества. Для подсобного же хозяйства где поголовье незначительное, применение промышленных измельчителей не целесообразно. Конечно, промышленность производит и данные агрегаты небольших мощностей, как раз подходящие для приготовления кормов в небольших количествах. Но стоимость их иногда очень высокая, поэтому многие владельцы подсобного хозяйства часто изготавливают измельчители своими руками.

Сначала о том, что такое и для чего они предназначены. Измельчители – механические устройства, предназначенные для перебивания кормов на мелкие частицы, которые молодняку животных проще поглотить и в меньшей мере растянуть и затоптать.

Самодельные измельчители обладают рядом преимуществ. Во-первых, многие составные элементы являются подручными, так что стоимость изготовления их будет небольшой. Во-вторых, можно сделать измельчители под приготовление определенных видов кормов. В-третьих, обладая таким измельчителем, существует возможность приготовления свежих кормов каждый день, что обеспечивает более охотное поглощение его молодняком и взрослыми животными.

Как сказано, своими руками можно сделать это устройство под определенные типы кормов. Поэтому рассмотрим простые конструкции трех измельчителей, выполняющих переработку разных кормов.

Измельчитель травянистых культур

Для начала рассмотрим изготовление измельчителя травы для корма телятам или крапивы на корм курам. Потребуется такой агрегат, для тех у кого, в хозяйстве имеются птицы и молодняк мелкого и крупного рогатого скота, свиней.

Поскольку говориться о механических устройствах, то следует отметить, что данная конструкция включает в себя движитель. Чаще всего применяются электродвигатели, поскольку они удобнее в применении, а сам измельчитель будет стационарным.

Из материалов понадобиться: электродвигатель с количеством оборотов примерно 3000 об/мин (такие обороты нужны для более мелкого перебивания травы), основа, рабочая емкость, измельчающие ножи, жесть для изготовления отводящего рукава.

Из инструментов понадобиться сварочный аппарат, «Болгарка», дрель со сверлами по металлу, набор ключей, соединительные элементы (болты, гайки, заклепки).

Фото измельчителя травы изготовленного своими руками

Описываемый измельчитель имеет вертикальную конструкцию. Все элементы крепятся к основе, состоящей из металлической квадратной пластины толщиной 4-5 мм. К этой пластине привариваются по углам ножки. Высоту ножек следует подбирать по длине электромотора, который будет располагаться между ножками. При этом нижняя часть двигателя должна находиться от земли на высоте 15-20 см. По центру пластины просверливается отверстие для вывода вала электромотора.

С другой от ножек стороны к основе прикрепляется рабочая емкость. Это может быть старая кастрюля значительных объемов, можно и применить любую другую емкость, главное, чтобы она была цилиндрической. Прикрепить ее к основе можно болтами, только нужно правильно сделать разметку и просверлить отверстия. В нижней части емкости вырезается прямоугольное отверстие для отвода измельченного корма. Из подготовленной жести формируется короб, который нужно прикрепить к емкости на вырезанное отверстие. Прикрепить его можно заклепками.

Электродвигатель можно использовать от старого водяного насоса, лишь бы он был исправен. Корпус водяной крыльчатки с него снимается или срезается, остается только сам двигатель. Прикрепить его к основе можно двумя металлическими лентами и болтовым соединением.

Ножи можно изготовить из полотна старой пилы по дереву. Вырезается две полосы шириной 5 см и длина подбирается по диаметру емкости (ножи не должны доставать до стенок емкости примерно на 5 см). По центру полос проделываются отверстия. Кромки ножей затачиваются. Устанавливаются ножи на своей оси крестом.

Чтобы закрепить ножи на валу электромотора, потребуется изготовление специального переходника, с одной стороны одевающегося на вал и закрепляющегося на нем, с другой стороны на переходник будут одеваться ножи. С этой стороны нужно будет нарезать резьбу для жесткой фиксации ножей гайкой.

Расположение ножей в кормоизмельчителе для травы

После сборки всех элементов в одну конструкцию, внутри емкости можно установить металлическую ленту, которую нужно закрепить перпендикулярно внутренней поверхности емкости. Важно, чтобы эта полоса не доставала до ножей. В задачу этой ленты будет входить предотвращение наматывания травы на ножи.

После сборки нужно будет проверить надежность всех соединений, после чего можно будет проводить пробный пуск. Уже при измельчении кормов, емкость лучше накрывать какой-либо крышкой, чтобы исключить вылет травы из емкости.

Измельчитель сочных кормов

Вариантов конструкции измельчителей сочных кормов несколько, но все рассматривать не будем. Рассмотрим вариант измельчителя, конструктивно схожего с описанным, то есть вертикальный.

Рисунок вертикального измельчителя сочных кормов

1 - бункер, 2 - заслонка в открытом положении, 3 - выходное окно, 4 - лента-отбойник, 5 - режущий аппарат, 6 - пусковая кнопка, 7 - электродвигатель, 8 - треножник.

Понадобиться материал для основы, электродвигатель, цилиндрическая емкость, материал для изготовления ножа и короба отвода измельченного корма. Инструменты используются вышеописанные.

Конструкция та же: основа, снизу которой прикреплен электродвигатель, а сверху – емкость. Внутрь емкости введен вал, на который закреплен режущий элемент.

Но есть несколько особенностей. Так, для измельчителя сочных кормов потребуется найти тяговый электродвигатель с не очень большими оборотами. Тяговый, потому что для измельчения корнеплодов потребуется хорошее усилие. А не высокооборотистый, потому что, значительные обороты будут перебивать корнеплоды до состояния каши.

Емкость должна быть с толщиной стенок 2-3 мм, поскольку стенки ее будут испытывать ударные нагрузки.

Нож на таком измельчителе используется один и для его изготовления полотно пилы не подойдет, лучше использовать металлическую полосу толщиной 3-4 мм.

Установка полосы металла внутри емкости не понадобится. Обязательно наличие крышки на емкость.

Измельчитель зерновых

Зачастую животным приготавливают корма на основе зерновых. Причем корма на основе зерновых используются для скармливания птице, молодняку скота и взрослому скоту. Для лучшей усвояемости зерновых их перед скармливанием лучше измельчить, поскольку целое зерно часто организмами животных и птиц не усваивается.

Зачастую животным приготавливают корма на основе зерновых. Причем корма на основе зерновых используются для скармливания птице, молодняку скота и взрослому скоту. Для лучшей усвояемости зерновых их перед скармливанием лучше измельчить, поскольку целое зерно часто организмами животных и птиц не усваивается.

Для приготовления кормов на основе зерновых, их предварительно дробят на измельчителе. Такой измельчитель тоже можно сделать самому, но изготовить его сложнее.

Все измельчители зерновых имеют горизонтальное положение. Для его изготовления понадобиться электромотор, листы жести, металлическое сито, соединительные элементы, два металлических квадратных листа сторонами 10 см м толщиной 3 мм, квадратный лист со сторонами 50 см и толщиной 4-5 мм, материал для создания ножей.

Итак, электродвигатель для такого измельчителя нужен высокооборотистый, что обеспечивает быстрое и качественное дробление зерновых.

Имея под рукой нужный материал потребуется изготовить рабочий и подающий бункеры, а также молотковый барабан. Начнем с рабочего бункера.

Рабочий бункер

Для его изготовления понадобится квадратный лист сторонами 50 см и листы жести. На квадратном листе нужно сделать разметку выхода вала электромотора, он должен располагаться точно посредине. Этот лист будет задней стенкой бункера.Крепится он будет к электромотору.

Далее придется поработать с жестью. Для начала и нее вырезается ровная полоса шириной 10 см. Длина ее должна быть такой, чтобы свернув полосу кольцом, окружность ее не выступала за края задней стенки. Края этого кольца нужно будет сварить между собой.

Имеющееся кольцо из жестяной полосы прикладывается к листу железа и делается разметка. Причем край разметки должен выступать за пределы кольца примерно на 10 мм.

Далее по разметке вырезается круг. Край в 10 мм, сделанный при разметке, нужно будет загнуть в одну сторону на 90 град. Для удобства изгиба можно через определенные промежутки делать прорези. Задача такова – сделать так, чтобы кольцо плотно садилось в загнутые края вырезанного жестяного круга. Посадив кольцо на круг, их нужно будет между собой соединить при помощи сварочного аппарата, при этом варить нужно так, чтобы отсутствовали щели.

Получившаяся конструкция будет передней стенкой рабочего бункера. Затем на задней стенке производится разметка, добившись расположения изготовленной передней стенки строго по центру.

Дальнейшей задачей изготовление подающего и отводящего окна в передней стенке бункера.Для этого в сделанном кольце из жести нужно сделать два выреза по всей ширине. Один – длинной 20 см, это будет отводящее окно. На место вырезанного куска нужно будет закрепить металлическое сито. По поводу сита следует отметить, что чем мельче будут его ячейки, тем больше будет дробиться зерно. Закрепить полоску сита можно заклепками. Напротив отводящего окна вырезается подающее окно длиной 5-7 см.

Молотковый барабан

Измельчение зерна производится молотковым барабаном. Делается он из двух квадратов со сторонами 15 см. их расположение друг к другу – параллельное. По центру одной из пластин вырезается отверстие под вал электромотора. Между пластинами должно быть определенное расстояние, при этом закрепляются они жестко между собой.

Делается жесткое крепление путем просверливания отверстий по углам пластин. В эти отверстия вставляются длинные болты. Вставив болт, его нужно будет прижать гайкой к пластине. Далее на болт одеваются дробящие ножи, сделанные в виде пластин длиной 7 см и шириной 3 см, и заточенные с обеих сторон. Длина ножей может и меняться, важно добиться того, чтобы он не касался стенок бункера.

С одной стороны у ножей просверливается отверстие, по диаметру чуть большее диаметра стяжного болта пластин. Закрепив болт на пластине, на него одевается нож, затем на болт одевается шайба, после еще один нож. Количество ножей можно и увеличить, но важно, чтобы барабан при сборке рабочего бункера не упирался в его стенку. Затем на болт накручивается еще одна гайка, но так чтобы она не поджимала ножи и не мешала им свободно двигаться вокруг болта. Эта гайка будет фиксирующей для второй пластины.

Проделывается установка ножей на все 4 углах пластины с болтам. Затем на 4 болта с установленными ножами одевается вторая пластина и зажимается гайками. Установленная перед этим гайка не даст в дальнейшем поджимать ножи.

Затем нужно проверить, свободно ли вращаются ножи, и не будут ли они цеплять стенки рабочего бункера. После этого барабан ставиться на вал. Возможно понадобиться использование переходника, чтобы закрепить его. После установки барабана на задняя стенка бункера соединяется с передней. Чтобы не было щелей, между ними можно подложить не толстую резиновую проставку. Сжимаются между собой две половины бункера 4 шпильками, под которые нужно просверлить отверстия в двух стенках на максимально возможном удалении от центра. После соединения двух половин рабочего бункера, нужно проверить, не будут ли цеплять ножи крепежные шпильки.

Чертеж молоткового барабана в сборе

Подающий бункер

Остается только сделать подающий бункер. Делается он из жести в виде пирамиды с усеченной вершиной. Площадь вершины должна соответствовать размерам подающего окна рабочего бункера. Ближе к вершине в одной из стенок делается прорезь, параллельно ей делается еще одна. В эти прорези устанавливается пластина, выполняющая роль задвижки, с помощью которой будет регулироваться подача зерна в рабочий бункер.

Чертеж подающего бункера

Подающий бункер закрепляется на окне рабочего бункера при помощи сварки.

После сборки нужно будет проверить все соединения, после чего можно совершат пробный пуск. Если при этом будет слышен сильный грохот, значит ножи о что-то цепляются и возможно придется их покоротить.

На видео процесс изготовления зерноизмельчителя своими руками:

На первый взгляд приготовление комбикорма может показаться чем-то сложным и трудновыполнимым, но если вы захотите разобраться, то поймёте, что это не так уж и замысловато, тем более, что рецепты комбикормов опубликованы в свободном доступе в специализированной литературе и интернете.

Из-за чего комбикорма пользуются популярностью в животноводстве и птицеводстве? Прежде всего, ценится их технологическая простота использования. Особенно это касается полнорационных комбикормов (ПК) для птицы. К примеру, суточная дача комбикорма одной курице-несушке составляет в среднем 115-120 граммов.

В этот объём может быть вмещён весь необходимый суточный набор питательных веществ для одной птицы. При этом других кормов больше не требуется, что очень удобно: задал суточную норму комбикорма — и всё (только надо обеспечить равномерность поедания на протяжении суток). Если комбикорм качественный, то вы получите достаточно хорошую продуктивность.

В промышленности для получения комбикормов применяют высокопроизводительное оборудование , рассчитанное на выработку больших объёмов.

Для малых хозяйств существуют мини-линии по приготовлению комбикормов. В личных подсобных хозяйствах часто встречаются самодельные смесители, позволяющие производить малые объёмы комбинированных кормов.

Если у вас нет возможности механизировать своё подсобное хозяйство, вы можете готовить комбикорм по типу мешанки, смешивая ингредиенты вручную в любой удобной ёмкости. Конечно, качество смешивания будет не таким высоким, как при использовании смесителей, но, всё-таки, комбикорм удовлетворительного качества смешивания таким способом получить можно.

Приобретение ингредиентов комбикорма также не должно вызвать у вас затруднений. Например, для приготовления полнорационного комбикорма для кур-несушек вам потребуется (приводятся наиболее доступные ингредиенты):

отруби пшеничные;

жмых подсолнечный;

мясокостная мука;

мел, ракушка (за отсутствием трикальцийфосфата можно обойтись только мелом и ракушкой, правда уровень усвоения кальция и фосфора при этом снизится);

масло растительное (подсолнечное);

соль поваренная;

премикс для кур (П 1-1, П 1-2).

Итак, приготовим 1 кг комбикорма для кур-несушек в возрасте 21-47 недель из самых доступных и дешёвых компонентов. Приведём также предельные нормы ввода компонентов в рецепт, чтобы вы могли самостоятельно изменять структуру рецепта и вводить в больших количествах те составляющие, которые для вас наиболее доступны.

Вот рецепт нашего комбикорма:

пшеница — 550 граммов (предельная норма ввода 600 граммов — 60%);

ячмень — 150 граммов (предельная норма ввода 300 граммов — 30%);

отруби пшеничные — 50 граммов (предельная норма ввода 100 граммов — 10%);

жмых подсолнечный — 100 граммов (предельная норма ввода 150 граммов — 15%);

мука мясокостная — 40 граммов (предельная норма ввода 70 граммов — 7%);

масло подсолнечное — 20 граммов (предельная норма ввода 30 граммов — 3%);

ракушка — 50 граммов (предельная норма ввода 80 граммов — 8%);

мел кормовой — 27 граммов (предельная норма ввода 30 граммов — 3%);

соль поваренная — 3 грамма (предельная норма ввода 3 грамма — 0,3%);

премикс П 1-2 (1%)* для кур-несушек промышленного стада — 10 граммов (предельная норма ввода 10 граммов — 1%).

Примечание: * — 1%-ный премикс означает то, что он вводится в объём комбикорма в количестве 1%, то есть 10 граммов на килограмм, 100 граммов на 10 кг, 1 кг на 100 кг, 10 кг на тонну. Также есть 0,5%-ные премиксы. Их, соответственно, вводят в количестве 5 граммов на 1 кг, 50 граммов на 10 кг, 0,5 кг на 100 кг и 5 кг на тонну.

Теперь рассчитаем затраты на наш комбикорм. Вот средние цены на задействованные компоненты (в отдельных регионах и в зависимости от объёма реализации цены могут сильно разниться):

пшеница — 5,5 руб/кг;

ячмень — 5,2 руб/кг;

отруби пшеничные — 3 руб/кг;

жмых подсолнечный — 8 руб/кг;

мука мясокостная — 26 руб/кг;

масло подсолнечное — 60 руб/кг;

ракушка — 8 руб/кг;

мел кормовой — 6,5 руб/кг;

соль поваренная — 10 руб/кг;

премикс П 1-2 (1%) для кур-несушек промышленного стада — 25 руб/кг.

После рассчёта цены закладки в рецепт каждого отдельно взятого компонента, получаем:

пшеница — 3,025 руб. (за 550 г пшеницы);

ячмень — 0,78 руб. (за 150 г ячменя);

отруби пшеничные — 0,15 руб. (за 50 г отрубей);

жмых подсолнечный — 0,8 руб. (за 100 г жмыха);

мука мясокостная — 1,04 руб. (за 40 граммов муки);

масло подсолнечное — 1,2 руб. (за 20 граммов масла);

ракушка — 0,4 руб. (за 50 граммов ракушки);

мел кормовой — 0,18 руб.(за 27 граммов мела);

соль поваренная — 0,03 руб. (за з грамма соли);

премикс П 1-2 (1%) для кур-несушек промышленного стада — 0,25 руб. (за 10 граммов премикса).

Теперь суммируем стоимость закладок компонентов премикса и получаем себестоимость рецепта (без учёта транспортных расходов при приобретении компонентов и затрат на электричество) — 7,85 руб. за килограмм.

Таким образом, на одну куру-несушку, при средней норме скармливания комбикорма на 1 голову в сутки 115-120 граммов, вы потратите 90-94 копейки.

При этом цены, которые заложены в рассчёт стоимости рецепта мы приводим максимальные. Если вы приложите усилия, то сможете найти эти компоненты по более дешёвым ценам и снизить затраты на приготовление рецепта.

Большой плюс самостоятельного приготовления комбикормов в том, что вы уверены в качестве получаемого продукта, ингредиенты которого покупали сами.

Теперь, когда мы разобрались с затратами, немного о технологии приготовления. Пшеницу, ячмень и жмых вам придется измельчить (не в муку, размер частиц 2-3 мм). Для этого необходима мало-мальская дробилка.

Ракушечник также надо измельчить или растолочь, но тоже не в муку, размер частиц также 2-3 мм (можно чуть-чуть покрупнее — до 5 мм).

Когда ингредиенты готовы, смешиваем их. Сначала зерновую часть — пшеницу, ячмень, отруби. Потом добавляем жмых и тоже тщательно перемешиваем. Витаминно-минеральную часть — мясокустную муку, ракушку, мел, соль и премикс смешиваем отдельно и очень тщательно. Далее смешиваем зерновую часть и минеральную. В самом конце добавляем подсолнечное масло и тщательно, до равномерного распределения, смешиваем. После чего комбикорм готов. Если у вас небольшое поголовье, то нет ничего страшного в том, что вы хорошо смешаете комбикорм в любой удобной посудине.

Если требуются большие объёмы, то тут уже нужен, хотя бы небольшой, смеситель. Отдельные, хитрые на выдумку, владельцы подворий даже делают их сами. Думаем, что они с удовольствием поделятся с вами своими идеями.

В общем, как вы уже поняли, в приготовлении комбикормов нет ничего сложного. Надо знать рецепт, уметь считать затраты и обладать трудолюбием. Уверены, что с нашими рекомендациями и вашим желанием, вы сможете обеспечить своё хозяйство собственными комбикормами, которые обойдутся вам значительно дешевле покупных.

Егений ИЗМАЙЛОВ,

кандидат сельскохозяйственных наук,

газета «АгроЖизнь»

Елизаров Роман

Если приусадебное хозяйство не имеет больших размеров, то для смешивания кормов можно использовать самодельный смеситель.

Скачать:

Предварительный просмотр:

Предварительный просмотр:

Чтобы пользоваться предварительным просмотром презентаций создайте себе аккаунт (учетную запись) Google и войдите в него: https://accounts.google.com

Подписи к слайдам:

Смеситель кормов Подготовил Елизаров Роман Ученик 11 А класса Учитель физики Гребенюк Л.И.

Смеситель кормов Машина для механического смешивания кормовых компонентов до требуемой однородности. По назначению различают С. к. для сухих и влажных кормов, по принципу работы - непрерывного и периодического действия, по конструкции рабочего органа - лопастные, винтовые, барабанные и др. с горизонтальным и вертикальным расположением вала.

Вариативность По назначению смесители кормов различают для сухих и влажных кормов; По принципу работы - непрерывного и периодического действия, По конструкции рабочего органа - винтовые (шнековые), лопастные, барабанные, пропеллерные и др., с горизонтальным и вертикальным расположением вала.

Ход работы

Внешний вид смесителя

Работа над изделием трудоемкая, но мне понравилось. Сама идея мне показалась интересной, хотелось увидеть результаты своего труда в действии. Мой прибор опробован на домашнем хозяйстве. Во время работы я закрепил умения работы с дрелью и Бошей.

Литература Учебник физики 8 класс А.В. Перышкин Учебник технологии 10-11 класс http://www.mastercity.ru/showthread.php?t=129656 http://www.belagrosbit..ru/article_info.php?articles_id=49

Спасибо за внимание

Изобретение относится к сельскому хозяйству, в частности к машинам для приготовления сухих кормосмесей, и может использоваться в животноводстве на малых фермах. Смеситель кормов включает наклонный корпус со шнеком, загрузочное и выгрузное устройства, электропривод. Смеситель имеет разделитель, установленный на внутренней поверхности передней стенки бункера смесителя над шнеком. Разделитель имеет поперечное сечение в виде клина с тупым углом и с шириной меньше внутренней ширина бункера смесителя, образуя вертикальные зазоры с боковыми стенками бункера смесителя. Использование изобретения позволит повысить качество перемешивания кормосмесей. 1 ил.

Изобретение относится к сельскому хозяйству, в частности к машинам для приготовления сухих кормосмесей на малых фермах.

Известны шнековые смесители, предназначенные для приготовления кормосмесей, смотри патент СССР №1465016, МКИ А23N 17/00, содержащий корпус со шнеком и загрузочное и выгрузное устройства.

Недостатком таких устройств при использовании в условиях малых и средних фермерских хозяйств является то, что они работают в поточном (непрерывном) режиме и предъявляют высокие требования к равномерности подачи загружаемых компонентов, что трудно обеспечить в условиях малых комплексов.

Наиболее близким по технической сущности к предлагаемому устройству является смеситель по авторскому свидетельству СССР №1166784, кл. А23N 17/00, содержащий наклонный корпус с механизмом регулировки наклона и многозаходным шнеком с разрывами витков, а также загрузочный бункер и выгрузной патрубок.

Недостатками смесителя являются:

Высокие требования к равномерности подачи загружаемых ингредиентов кормосмеси;

Сложный многозаходный шнек с разрывами витков;

Отклонение от рецепта приготовления кормосмеси при сбое подачи хотя бы одного из компонентов;

Крайне низкая приспособленность поточных смесителей к добавлению в кормосмесь микродобавок (витаминов, микроэлементов и т.п.).

Техническим решением задачи является повышение однородности приготовленной кормосмеси при низких требованиях к устройствам, подающим компоненты смеси.

Поставленная задача решается тем, что смеситель кормов, содержащий наклонный корпус, шнек, привод, загрузочное и выгрузное устройства, имеет разделитель, установленный на передней наклонной стенке бункера смесителя над шнеком с поперечным сечением в виде клина с тупым углом и с шириной меньше внутренней ширины бункера смесителя, образуя по боковым сторонам вертикальный зазор для незначительного обратного просыпания перемешиваемых компонентов.

Новизна заявленного предложения заключается в том, что данный элемент конструкции (разделитель) разграничивает область смешивания компонентов кормосмеси (бункер) и загрузочное устройство и одновременно пропускает небольшую часть приготавливаемого комбикорма в загрузочное устройство для полного подмешивания различных микродобавок.

Сущность изобретения поясняется чертежом, где представлено устройство предлагаемого смесителя кормов.

Смеситель кормов состоит из наклонного корпуса (бункера) 1, загрузочного 2 и выгрузного 3 устройств, разделителя 4, однозаходного шнека 5 с участком обратной навивки 6, электродвигателя 7 и понижающего редуктора 8. Разделитель 4 установлен на передней наклонной стенке бункера 1 с внутренней стороны, причем ширина его меньше внутренней ширины бункера смесителя, и нижний край разделителя установлен практически вплотную к шнеку, таким образом, по боковым сторонам разделителя образуются вертикальные зазоры для частичного просыпания перемешиваемых компонентов. Также отличительной особенностью разделителя является его поперечное сечение, представляющее собой клин с тупым углом.

Смеситель кормов работает следующим образом.

В загрузочное устройство 2 при включенном приводе шнека 5 засыпают ингредиенты поочередно или сразу. Компоненты для смешивания продвигаются шнеком 5 вверх и заполняют бункер 1, выгрузное устройство 3 при этом закрыто. В процессе работы смесителя небольшая часть компонентов просыпается из бункера через вертикальные зазоры, образованные разделителем 4 и внутренними поверхностями боковых стенок бункера 1, обратно в загрузочное устройство 2, захватывается шнеком 5 и снова подается в бункер 1. Таким образом, вносимые микродобавки не остаются в загрузочном устройстве (в зазоре между шнеком 5 и дном бункера 1), а полностью подаются в рабочую зону смесителя, что позволяет приготавливать высококачественные кормосмеси с минимальным отклонением от рецепта и максимально возможной однородностью за счет интенсивного процесса смешивания на границе раздела бункера и загрузочной горловины. После загрузки последнего компонента кормосмеси закрывают загрузочное устройство 2, и происходит окончательное смешивание в течение 12-15 минут. Для выгрузки готовой смеси при включенном приводе шнека 5 открывают выгрузное устройство 3. На чертеже стрелками условно показаны направления движения основной массы смеси и «подмешивающего» потока у разделителя (вид А, Б).

Из практики применения смесителей известно, что образуется «застойная» зона между рабочими органами смесителя и его внутренней поверхностью, особенно по углам корпуса (или в торцах). Разделитель 4 позволяет просыпаться основным компонентам смеси в зону внесения добавок за счет выполнения его с поперечным сечением в виде клина с тупым углом 140...150° между его боковыми поверхностями, и, таким образом, разделитель 4 способствует полному продвижению добавок в основную зону смешивания, что крайне важно при использовании современных препаратов - витаминов, антибиотиков, БМВД - с дозой внесения от 0,05%. Остаток указанных добавок в зоне их загрузки вызывает отклонение от рецептуры (соотношения компонентов) приготовленной кормосмеси. Неоднородность кормосмеси может вызвать ряд причин, влекущих за собой неравномерную подачу остатка добавок из зоны их загрузки (например, вибрация или удары), применение же данной конструкции смесителя с разделителем полностью исключает застой добавок в зоне загрузки и, как следствие, способствует повышению однородности приготовленной кормосмеси и исключает отклонения от ее рецептуры.

Таким образом положительный эффект предлагаемого смесителя кормов проявляется в повышении однородности приготовленной кормосмеси при минимальных требованиях к подающим устройствам и возможности ручного внесения различных добавок.

Смеситель кормов, включающий наклонный бункер со шнеком, загрузочное и выгрузное устройства, привод, отличающийся тем, что имеет разделитель, установленный на передней наклонной стенке бункера с внутренней стороны бункера смесителя над шнеком, с поперечным сечением в виде клина с тупым углом и с шириной меньше внутренней ширины бункера смесителя, образуя по боковым сторонам вертикальный зазор для частичного обратного просыпания перемешиваемых компонентов.