Стандартная система координат станка. Системы координат в станках с программным управлением

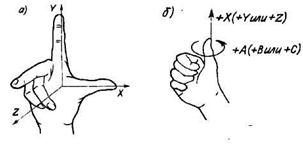

Работа станка с ЧПУ тесно связана с системами координат. Оси координат располагают параллельно направляющим станка, что позволяет при программировании обработки указывать направления и величины перемещения рабочих органов. В качестве единой системы координат для всех станков с ЧПУ соответствии с ГОСТ 23597-79 * (СТ СЭВ 3135-81) принята стандартная (правая) система, при которой оси X, Y , Z (рис. 14.19) указывают положительные перемещения инструментов относительно подвижных частей станка. Положительные направления движения заготовки относительно неподвижных

Как и во всех вещах в жизни, не все преимущества, есть и недостатки. Прежде всего, мы должны иметь в виду, что в общем смысле симуляция по-прежнему представляет собой симуляцию, то есть виртуальное представление реальности, которое не обязательно должно быть полностью верным этому. К этому следует добавить, что много раз необходимо реализовать гипотезы данных с оценкой или неизвестными напрямую, что способствует этому разделению между реальностью и имитируемым результатом. Конечно, еще одним недостатком является время вычисления, необходимое для проведения имитаций, которое очень велико, когда явление очень локально с сильно уточненными сетками в случае конечных элементов.

частей станка указывают оси X", Y′, Z", направленные противоположно осям X, У, Z. Таким образом, положительными всегда являются такие движения, при которых инструмент и заготовка удаляются друг от друга.

Круговые перемещения инструмента (например, угловое смещение оси шпинделя фрезерного станка) обозначают буквами А (вокруг оси X ), В (вокруг оси Y ), С (вокруг оси Z ), а круговые перемещения заготовки (например, управляемый по программе поворот стола на расточном станке) - соответственно буквами А ′ ,В",С ′. В понятие «круговые перемещения» не входит вращение шпинделя, несущего инструмент, или

В случае, когда речь идет о симуляциях в механической обработке, дело усложняется. Моделирование процесса обработки в настоящее время практически возможно только с помощью моделей конечных элементов, и это представляет собой очень высокое вычислительное усилие, даже когда речь идет о начале небольшой части чипа, которая на самом деле может быть коротким временем обработки в миллисекундах. Следует учитывать, что процесс удаления стружки является очень сложным физическим явлением, когда происходят не только большие деформации, но и высокие скорости деформации.

шпинделя токарного станка. Для обозначения

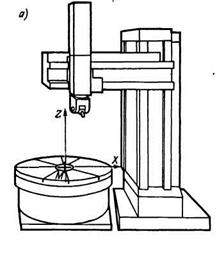

Рис. 14.19. Стандартная система вторичных угловых движений вокруг специальных

координат станков с ЧПУ осей используют буквы Д и Е . Для обозначения

направления перемещения двух рабочих органов вдоль одной прямой используют так называемые вторичные оси: U (параллельно X ), V (параллельно У ), W (параллельно Z ). При трех перемещениях в одном направлении применяют еще и так называемые третичные оси: P, Q, R (см. рис. 14.19).

Мониторинг и контроль: ключ к пониманию того, что происходит

Это явление, столь локализованное в масштабе чипа, имеет проблемы соприкосновения, с эффектами, обусловленными трением и сдвигом, которые чрезвычайно трудно оценить, а затем решить путем имитации процесса. Штуленом в 1940-х годах постепенно улучшался мониторинг оптимизации процессов обработки. С его внедрением было более высокое разрешение датчиков, что привело к лучшему отклику управляющих сервомеханизмов при генерации интерполяций в дополнение к более «удобному для пользователя» программированию для оператора.

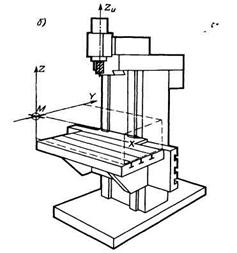

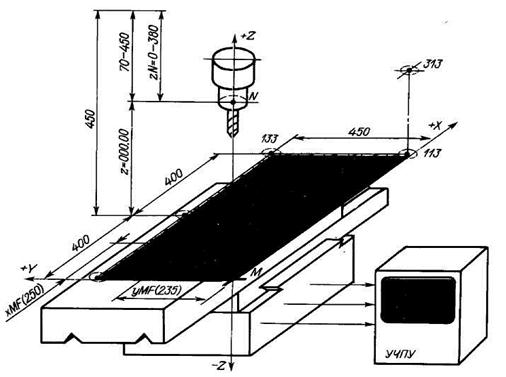

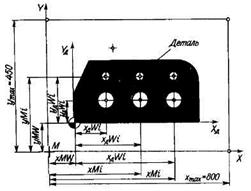

Система координат станка . У станков различных типов и моделей системы координат размещают по-разному (рис. 14.20), определяя при этом положительные направления осей и положение начала координат (нуль станка М ).

Система координат станка является главной расчетной системой, в которой определяются предельные перемещения, начальные и текущие положения рабочих органов станка. При этом положения рабочих органов станка характеризуют их базовые точки, выбираемые с учетом конструктивных особенностей отдельных управляемых по программе узлов станка. Так, базовыми служат точки: для шпиндельного узла - точка N пересечения торца шпинделя с осью его вращения (рис. 14.21); для суппорта токарно-револьверного станка - центр поворота резцедержателя в плоскости, параллельной направляющим суппорта и проходящей через ось вращения шпинделя, или точка базирования инструментального блока; для крестового стола - точка пересечения его диагоналей или специальная настроечная точка, определяемая конструкцией приспособления; для поворотного стола - центр поворота на зеркале стола и т. д.

В результате качество деталей было увеличено, но до сих пор не было мониторинга в реальном времени процесса обработки, как это известно в наши дни. В настоящее время форма контроля процессов резания классифицируется на трех уровнях в соответствии с ее целью. Первым из них является контур сервопривода управления, функция которого заключается в регулировании положения и скорости валов и шпинделей, чтобы компенсировать отклонения, вызванные трением, зазором, механическими усилиями и т.д. второй уровень - это интерполяционный цикл, целью которого является координация одновременного перемещения нескольких осей для поддержания желаемой траектории инструмента.

Базовая точка может быть материально выражена точным базовым отверстием в центре стола станка (например, точка F на рис. 14.21).

В технической документации пределы возможных смещений рабочих органов, как правило, указывают пределами смещения базовых точек.

Систему координат станка, выбранную в соответствии с рекомендациями ГОСТ 23597-79* (см. рис. 14.19), принято называть стандартной. В этой системе положительные направления осей координат определяются по правилу правой руки. Большой палец (рис. 14.22, а ) указывает положительное направление оси абсцисс (X ), указательный - ординат - (Y ), средний - оси аппликат (Z ). Положительные направления вращений вокруг этих осей определяются другим правилом правой руки. Согласно этому правилу, если расположить большой палец по направлению оси, то остальные согнутые пальцы укажут положительное направление вращения (рис. 14.22, 6).

Третий уровень - это адаптивный или непрерывный контур управления, цель которого направлена на повышение производительности и конечного качества детали с помощью контроля критических параметров в механической обработке, применяемой к механической модели, алгоритмов управления, и т.д. автоматически задает параметры обработки, упомянутые выше.

Первые два уровня - это те, которые сегодня есть у каждой инструментальной машины и с которыми мы работали до наших дней, но чтобы добиться механизации с «нулевыми дефектами», необходимо сосредоточить внимание на адаптивном контуре управления, поскольку это единственный способ получить оптимизацию процессов обработки в режиме реального времени.

Рис. 14.20. Размещение координатных систем у различных станков с ЧПУ:

а - карусельный; б - вертикально-фрезерный

Ориентация осей стандартной системы координат станка связывается с направлением движения при сверлении на сверлильных, расточных, фрезерных и токарных станках. Направление вывода сверла из заготовки принято в качестве положительного для оси

Что измеряется при адаптивном контроле? Как данные получены и применяются? В случае механической обработки с адаптивным контуром регулирования могут быть измерены критические параметры, полученные из процесса обработки, такие как вибрации, силы сдвига, мощность, потребляемая серводвигателями или температура резания. Следовательно, срок службы инструмента увеличивается, улучшаются производственные циклы, улучшается целостность поверхности детали, а также ее окончательная отделка.

На рисунке 11 показана упрощенная схема станка с тремя уровнями управления реализованными процессами. Уровни управления в станке. Какие датчики используются? Что означают полученные данные? Для чего они нужны? Как указано выше, для получения необходимых данных от критических параметров требуется установка датчиков, которые способны захватывать рассматриваемую физическую величину и преобразовывать ее в аналоговый сигнал. Например, для измерения вибраций используются датчики, широко известные как акселерометры, которые могут быть механическими, емкостными, микромеханическими или пьезоэлектрическими.

Рис. 14.21. Система координат вертикально-сверлильного станка с ЧПУ

Z , т. е. ось Z всегда связывается с вращающимся элементом станка - шпинделем. Ось X перпендикулярна к оси Z и параллельна плоскости установки заготовки. Если такому определению соответствуют две оси, то за ось X принимают ту, вдоль которой возможно большее перемещение узла станка. При известных осях X и Z ось У однозначно определяется из условия расположения осей в правой прямоугольной системе координат.

Эти последние наиболее часто используются в области механической обработки, и его работа обычно основана на производстве электрического заряда в зависимости от силы, приложенной к пьезоэлектрической кристаллической решетке. Эти датчики должны располагаться как можно ближе к зоне резания. В случае использования в процессах измельчения рекомендуется использовать трехходовой акселерометр, который измеряет вибрации в трех декартовых осях и размещает их на заготовке. С другой стороны, если вы делаете поворот, рекомендуется поместить его в держатель инструмента на противоположной стороне вставки.

Начало стандартной системы координат станка обычно совмещают с базовой точкой узла, несущего заготовку, зафиксированного в таком положении, при котором все перемещения рабочих органов станка могли бы описываться положительными координатами (см. рис. 14.20, 14.21). Точка М , принятая за начало отсчета системы координат станка, называется нулевой точкой станка или нулем станка. В этом положении рабочие органы (базовые точки), несущие заготовку и инструмент, имеют наименьшее удаление друг от друга, а отсчетные элементы станка определяют нуль отсчета на табло цифровой индикации.

В этом случае достаточно использовать одноосный акселерометр в направлении резания. С помощью акселерометров вы можете предотвратить появление регенеративной болтовни, что приводит к плохой поверхности, преждевременному износу инструмента и значительному увеличению сил резания. С помощью сигналов, полученных акселерометром, вы можете рассчитать отклонения диапазонов высоких и низких частот, соответственно, и оттуда получить их соотношение. Если значение его отношения имеет значение, значительно меньшее, чем одно, это указывает на наличие регенерации болтовни, при которой условия суда должны быть изменены, чтобы избежать его неблагоприятных последствий.

Например, у вертикально-сверлильного станка (см. рис. 14.21) базовой точкой F стола является центр стола, в котором выполнено отверстие диаметром 40Н8. Базовой точкой шпинделя является точка N - центр отверстия шпинделя в плоскости торца шпинделя. Конструкцией станка определено, что стол может смещаться по оси X (продольная ось стола) на 400 мм вправо и влево относительно центрального положения базовой точки. Возможные смещения

Напротив, для измерения поперечных сил используются датчики, известные как динамометры. Наиболее используемые для обработки основаны на кварцевой технологии. В случае динамометров рекомендуется использовать динамометрические таблицы, способные измерять силы во всех трех осях, т.е. трехосные. Это связано с тем, что таким образом можно получить общую силу резания в корне трех ее компонентов. В случае фрезерования динамометрическая таблица будет размещена таким образом, чтобы она была прикреплена к заготовке.

В случае поворота из-за невозможности привязки динамометрической таблицы к заготовке, работа будет прикреплена к инструменту. Благодаря динамометрическим таблицам можно предсказать износ инструмента и, таким образом, оптимизировать производственные циклы, избегая повреждения деталей из-за преждевременного разрыва инструмента. В дополнение к усилиям резания условия резки можно оптимизировать, чтобы максимально увеличить срок службы инструмента. В частности, в случае анализа радиальной составляющей силы резания можно видеть, как увеличение этого связано с износом наконечника вкладыша.

стола оси У

(поперечные) составляют 450 мм. Таким образом, прямоугольник (на рис. 2.4 заштрихован), образованный линиями возможного смещения точки F

по осям X

и Y

, определяет возможную зону обработки заготовок инструментом, ось

которого совпадает с осью шпинделя. Эта зона (ее часто называют рабочей зоной) у рассматриваемого станка в плоскости ограничена размерами 800X450 мм.

которого совпадает с осью шпинделя. Эта зона (ее часто называют рабочей зоной) у рассматриваемого станка в плоскости ограничена размерами 800X450 мм.

С другой стороны, если увеличение дается силой подачи, это означает чрезмерный износ режущей кромки. Чтобы измерить потребляемую мощность, должен быть установлен измеритель мощности для эффекта зала. Это должно быть помещено в фазы силовых кабелей к регулятору мощности сервомотора, для которого желательно получить информацию. В случае фрезерования обычно потребление энергии обычно измеряется в серводвигателе шпинделя, но для токарного станка обычно измеряется мощность сервомотора пластины. Важным аспектом, который следует подчеркнуть, является необходимость контролировать номинальное потребление сервомотора простым фактом перемещения, то есть различать мощность, потребляемую собственным серводвигателем, и тот, который фактически потребляется процессом резания.

Наличие данных о зоне обработки

Рис. 14.22. Правило правой руки; обязательно, так как они определяют воз-

а - положительные направления можности станка при программировании

осей координат; б – положительные перемещений обрабатываемых заготовок.

направления вращений Для того чтобы отсчет_перемещений

Поэтому в случае механической обработки деталей последовательно рекомендуется сначала выполнить обработку в вакууме, так что, когда данные принимаются во время обработки детали, чтобы иметь возможность выполнять расчет, который является фактической мощностью, потребляемой процессом резания, Напротив, если это единая единица, существуют механистические модели, которые бы приблизили фактическое значение потребляемой мощности.

При измерении мощности, потребляемой сервомоторами в разрезе, требуется то, что от этих значений электрической мощности может быть установлена модель, которая позволяет получать силы резания без непосредственного измерения их. Использование этой техники в промышленности более привлекательно с точки зрения эксплуатации, поскольку, если измеритель мощности используется для каждой оси машины, можно исключить необходимость размещения динамометрической таблицы и, следовательно, дискомфорта, который генерирует например, в токарных процессах, где на каждом этапе обработки обычно используются несколько инструментов.

стола по осям X и Y всегда был положите -льным нуль станка М принимают размещенным в одном из углов рабочей зоны (см. рис.

14.20, б). Естественно, что положение точки М является фиксированным_и неизменным, и в этом случае точка М будет являться началом координат станка. Тогда положение точки F может быть задано координатами xMF и yMF относительно точки М .

Что касается измерения температуры резания, то есть два метода для его измерения, но ни одна из них не дает точной температуры, так как зона взаимодействия инструмента-чипа недоступна. Первый основан на использовании инфракрасной термографической камеры, но из-за использования режущих жидкостей фактическое измерение искажается, поскольку излучательная способность зоны разреза полностью затруднена ими. Второй метод более надежный, поскольку делается то, что термопару располагают ближе всего к зоне резания, в результате чего получаются данные, которые не являются реальными, поскольку определенное количество энергии рассеивается до достижения термопары, но что они являются качественными значениями их стоимости, то есть во всей механической обработке может быть достигнута вариация температуры во время разреза, которая полезна при обработке.

Для рассматриваемого станка (см. рис. 14.21) положение точки F будет изменяться в пределах 0-800 мм по оси X и 0-450 мм по оси У . Возможное смещение торца шпинделя в направлении оси Z составит 380 мм (70 - 450 мм). При этом за начало перемещения принимается нижнее (предельное) положение торца относительно зеркала стола, при котором расстояние от торца до зеркала стола равно 70 мм.

Термопары наиболее используются в экспериментальных испытаниях, но проблема их реализации в промышленный день дается в том, что для правильного измерения температуры они должны быть встроены в инструмент разреза или куска, который это «инвазивная» технология, которая изменяет конечный продукт или режущий инструмент, в зависимости от того, где он вводится. По этим причинам и по сей день, несмотря на важность этого фактора, эта переменная не используется в промышленных мастерских.

Метрология в процессе и активном контроле

В стремлении к конкурентоспособности и большей рентабельности производственных процессов необходимо интегрировать систему управления, которая может обнаруживать любые нарушения и иметь возможность обрабатывать ее по своему происхождению. Метрологический контроль производственных процессов может значительно минимизировать отходы и неэффективность, а также улучшить качество деталей и снизить обслуживание машин. Все это позволяет избежать задержек в поставках и обеспечивает высокую прослеживаемость деталей.

При работе станка табло индикации на панели УЧПУ отражает истинное положение базовых точек станка относительно нуля станка.

При работе станка табло индикации на панели УЧПУ отражает истинное положение базовых точек станка относительно нуля станка.

Для рассматриваемого примера это положение точки F относительно точки М и точки N относительно нулевого уровня в соответствующей системе XYZ координат станка. Для взаимного положения рабочих органов станка, показанного на рис. 14.21, на табло индикации будут данные: Х250.00, Y235.00 и Z000.00. Для положения, когда ось шпинделя будет совмещена с точкой 133, табло индикации покажет Х800.00, Y450.00 и Z000.00. В положении, когда точка N будет совмещена с точкой 313, на табло индикации будут значения: Х800.00, Y000.00 и

Рис. 14.23. Системы координат Z380.00 и т. д. На рассматриваемом станке в положении,

станка (XMY) и детали (X U WY A когда ось шпинделя будет совмещена с нулевой точкой М ,

Короткий путь http://bibt.ru

Система координат для станков с ЧПУ.

Работа станка с ЧПУ и программирование обработки тесно связаны с системами координат. Оси координат принимаются расположенными параллельно направляющим станка и позволяют при программировании указывать направления и величины перемещений рабочих органов.

Рис. 1.6. Стандартная система координат в станках с ЧПУ .

В качестве единой системы координат для всех станков с ЧПУ принята правая система, при которой оси X, Y , Z (сплошные линии на рис. 1.6) указывают положительные направления перемещений инструмента относительно неподвижных частей станка. Положительные направления движения заготовки относительно неподвижных частей станка указывают оси X", Y", Z" (пунктирные линии на рис. 1.6), направленные противоположно осям X, Y, Z. Таким образом, положительными всегда являются такие движения, при которых инструмент и заготовка удаляются друг от друга 1 .

1 В станках с перемещением рабочих органов в трех взаимно-перпендикулярных направлениях оси часто обозначают X, Y, Z, независимо от того, перемещается заготовка или инструмент.

Круговые перемещения инструмента (например, поворот оси шпинделя фрезерного станка) обозначаются буквами А (вокруг оси X), В (вокруг оси Y), С (вокруг оси Z), а круговые перемещения заготовки (например, управляемый по программе поворот стола на расточном станке)—соответственно буквами А", В", С". В понятие «круговые перемещения» не входит вращение шпинделя, несущего инструмент, или шпинделя токарного станка.

Кроме рассмотренных используют следующие дополнительные правила распределения осей координат между рабочими органами станков: ось X всегда располагается горизонтально, ось Z совмещается с осью вращения инструмента (на токарных станках — с осью шпинделя).

Для программирования обработки важно, чтобы направление движения каждого рабочего органа станка обозначалось определенной буквой, поскольку она указывает в программе на тот рабочий орган, который необходимо включить. Однако на клавиатуре перфоратора для нанесения информации на перфоленту нет букв со штрихами. Поэтому при обозначении направления перемещения двух рабочих органов вдоль одной прямой используют так называемые вторичные оси: U (вместо X), V (вместо У), W (вместо Z). При трех перемещениях, вдоль одного направления применяются еще и так называемые третичные оси: Р, Q, R. В частности, третичная ось R часто используется в станках при программировании так называемых стандартных циклов для записи исходной координаты перемещения вращающегося инструмента вдоль оси Z в случае обработки ряда одинаковых поверхностей одним инструментом. Вторичные и третичные оси используются также в станках, где число программируемых координат больше трех.