Чем отличается черновая обработка от чистовой. Черновая обработка. Инструмента, назначение рациональных режимов

Обработку резанием условно разделяют на черновую и чистовую.

Черновая обработка производится с целью удаления излишнего припуска или дефектного поверхностного слоя материала, образующегося при получении заготовки методами литья, давления, сварки или после термообработки.

К чистовой обработке обычно относят лезвийную обработку, определяющую окончательные геометрические размеры, форму и качество обработанной поверхности (поверхностного слоя). При этом достижение желаемого результата зависит от припуска на обработку и его колебаний, жесткости и точности станка, технологических приспособлений, марки и геометрических параметров режущего инструмента, режима резания, а также применения смазочно-охлаждающих жидкостей (технологических сред).

Для всех этих клеящих веществ убедитесь, что они выдерживают вашу хладагенту! Если вы вставите пластину на конце в тисках или другом приспособлении, чтобы обработать край, поддерживайте плиту как можно больше до края. Переместите тиски челюсти снаружи, чтобы плита поддерживалась посередине тисками.

В общем, держите неподдерживаемую заготовку заготовки как можно меньше для всех операций механической обработки. Рассмотрите возможность замены инструмента между черновой обработкой и отделкой. Вместо использования самого большого инструмента, который подходит для наименьшего радиуса траектории инструмента, используйте еще более крупный инструмент для черновой обработки, и пусть финишный проход будет иметь дело с меньшими радиусами. Черновая обработка - это то, где вы в любом случае забиваете глубокие разрезы.

Выбор инструментального материала. Учитывая, что при черновой обработке имеют место значительные колебания припуска и сил резания, а при наличии литейной корки – и твердые включения в виде песка, в качестве инструментального материала для черновых (обдирочных) инструментов применяют наиболее прочные, но несколько менее износостойкие твердые сплавы. При черновой обработке сталей на ферритной основе чаще всего используют титано-вольфрамокобальтовый твердый сплав Т5К10 (Р30– Р40). Альтернативой сплаву Т5К10 могут быть более износостойкие, но менее прочные сплавы ТТ20К9 (Р25), Т14К8 (Р20) и при спокойных условиях работы – Т15К6 (Р10). Для тяжелых условий работы с ударами вместо сплава Т5К10 может быть применен менее износостойкий, но более прочный сплав ТТ7К12 (Р50). При точении никелевых, титановых сплавов, аустенитных сталей применяют вольфрамокобальтовый сплав ВК8 или ВК8М (К30).

Никогда не используйте более длинный инструмент, чем необходимо. Любая длина более 3-х диаметров инструмента начинает быть склонной к болтовне, и в 5 раз вы хотите получить всю помощь, которую вы можете получить, чтобы контролировать болтовню. Заглушите инструмент в патроне столько, сколько сможете, чтобы уменьшить выпад.

Кстати, часть торцевой мишени, которая рифлена, слабее, чем твердый хвостовик. Используйте максимально короткие концевые фрезы с максимально возможной длиной рифления для максимальной жесткости. Следовательно, даже если вы не запускаете их при плоских скоростях карбида, они могут по-прежнему производить лучшую отделку. Это будет особенно актуально для дольше, меньших диаметров и т.д.

Для чистовой обработки применяют более износостойкие, но менее прочные инструментальные материалы.

Для точения сталей на ферритной основе, не прошедших термообработку, применяются твердые сплавы Р01–Р10 (Т30К4, Т15К6). Сплав Р10 применяют для получистовых режимов и несколько более толстых срезов. Для чистовой обработки закаленных сталей применяют сплав Т15К6, оксидную минералокерамику (ВОК60 и др.), сверхтвердые материалы на основе кубического нитрида бора. При обработке жаропрочных сплавов на никелевой основе лучшие результаты показали мелкозернистые сплавы (ВК10–ОМ, ВК10–ХОМ).

Бесшумность - наихудший вид вибрации и будет очень заметна на финише. в нашей главе о болтовне для получения дополнительных советов о том, как избавиться от этого. Булноза или концевая раковина с радиусом оставят более тонкий конец, чем плоская конечная мельница. Если мы говорим о вставном инструменте, используйте радиус.

Круглые вставки наиболее подвержены болтовне, в то время как те, у кого 45-градусный угол поворота, менее подвержены вибрации и болтовне. Используйте вставки «Шарп», «Свинцовый угол» и «Положительный рейк». Все, что нужно учитывать, более резкие вставки, более высокий угол поворота и положительный фронт - все это ведет к лучшей отделке поверхности. Лицевая мельница на 45 градусов производит гораздо более приятную отделку, чем на 90-градусной квадратной плечевой мельнице.

Все более широко применяются также инструменты с износостойкими покрытиями . Для более износостойких и хрупких инструментальных материалов, а также для режущих пластин с износостойкими покрытиями характерно применение более высокой скорости резания и меньших толщин срезаемого слоя.

Определение глубины резания. При черновой обработке минимальная глубина резания определяется глубиной дефектного слоя и погрешностями, характерными для метода получения заготовки. Для штамповки сюда следует отнести смещение поверхностей штампа и радиальное биение цилиндрических поверхностей для поковок указанных размеров нормальной точности. Кроме того, минимальный односторонний припуск поковок или отливок включает шероховатость обработанной поверхности, глубину дефектного слоя, а также погрешности установки и закрепления.

Положительная геометрия режущей кромки обычно требует меньших усилий резания, и они будут производить более тонкую поверхность. Положительная геометрия укусывается в плоскости сдвига материала с меньшей силой. Это часто более дорогие вкладыши, а не прессованные или формованные вставки.

Высокие спиральные и переменные режущие винты могут оставить лучше. Высокие спиральные резаки оставляют лучшую отделку. Переменные режущие винты разрушают вибрации вибрации, потому что переменная спираль удерживает вибрацию от оседания на одной частоте.

Максимальная глубина резания зависит от рекомендуемого или назначенного допуска на обрабатываемую поверхность наличия напусков, штамповочных или литейных уклонов, а также от принятой последовательности обработки, выбранных баз, способов настройки на размер.

При чистовой обработке глубина дефектного слоя, высота микронеровностей (шероховатостей поверхности), погрешности установки, колебания обрабатываемой поверхности также имеют место, однако они, как правило, значительно меньше по величине. Поэтому глубина резания при чистовой обработке назначается минимально возможной, но не менее суммы перечисленных погрешностей.

Больше флейт или вставок эквивалентно более высоким оборотам. Многие старые мельницы ограничены на скорости вращения шпинделя. Возможность использования большего количества флейт или вставок может привести к некоторому преимуществу. Обязательно рассмотрите чип-клип. Не используйте 4-канальный резак, если вы используете алюминиевый сплав, но вы может использовать 3 канавки в слот, и это эквивалентно 50% больше оборотов, чем 2 флейты. Еще лучше, если вы фрезеруете вокруг внешнего профиля, может быть достаточно свободного пространства для отпаривания чипов, и вы можете использовать 4 фрезы на алюминиевой основе.

Определение подачи, угла в плане и допуска на обработанную поверхность.

На выбор подачи оказывают влияние требования к шероховатости и точности обработанной поверхности, к износостойкости режущего инструмента и др.

Шероховатость поверхности при черновой токарной обработке зависит в основном от геометрических факторов и определяется формулой Чебышева :

Удалить вставку для уменьшения чата. Иногда вы можете разбить болтовню на лицевой мельнице или другом индексируемом инструменте, удалив вставку. Это обычное поражение вставок против заготовки, которая питает вибрацию. Вытаскивание вставки означает, что каждый так часто нарушается обычная картина.

Запустите резак назад для обжига материала. Будьте осторожны с этой техникой - это самый быстрый способ угасить резак, и если вы переместите инструмент в материал, вы сильно сломаете инструмент. Однако, если вы можете получить инструмент, вы не заботитесь о притуплении, и вы достаточно хорошо управляете инструментом, он оставляет на заготовке полированную отделку, которая может быть просто билетом для вашей работы.

В частности, при s =0,6 мм и r =1,2 мм .

Кроме того, для обеспечения равномерности износа при вершине должно выполняться соотношение :

Коэффициент неравномерности износа вершины может быть оценен по формуле :

Выбор рациональных форм и геометрических параметров режущих лезвий инструмента. Для устранения неравномерности износа могут быть введены зачищающая и переходная режущие кромки. Такая форма вершины в плане особенно рациональна при больших подачах.

Подъем против обычного фрезерования: не предполагайте ничего, о чем лучше всего подходит для отделки. Подъемное фрезерование уменьшает усилия резания и, как правило, это лучший ответ для финиша. Но, подъем отклоняется в стену, а обычный - нет. Рулон в и из ваших разрезов для лучшей отделки поверхности. На нашей странице «Путь к программе». Каждый раз, когда инструмент останавливается при контакте с заготовкой, он «оставляет отметку». Никогда не останавливайтесь, когда дело доходит до поверхности.

Избегайте сокращения центральной линии. Резка по осевой линии будет удалять вставку или канавку плоской стороной к краю материала, что создает заусенцы и обычно затрудняет получение отличной отделки поверхности. Травмируйте свою мельницу осторожно или предположительно вытащите ее из трамвая.

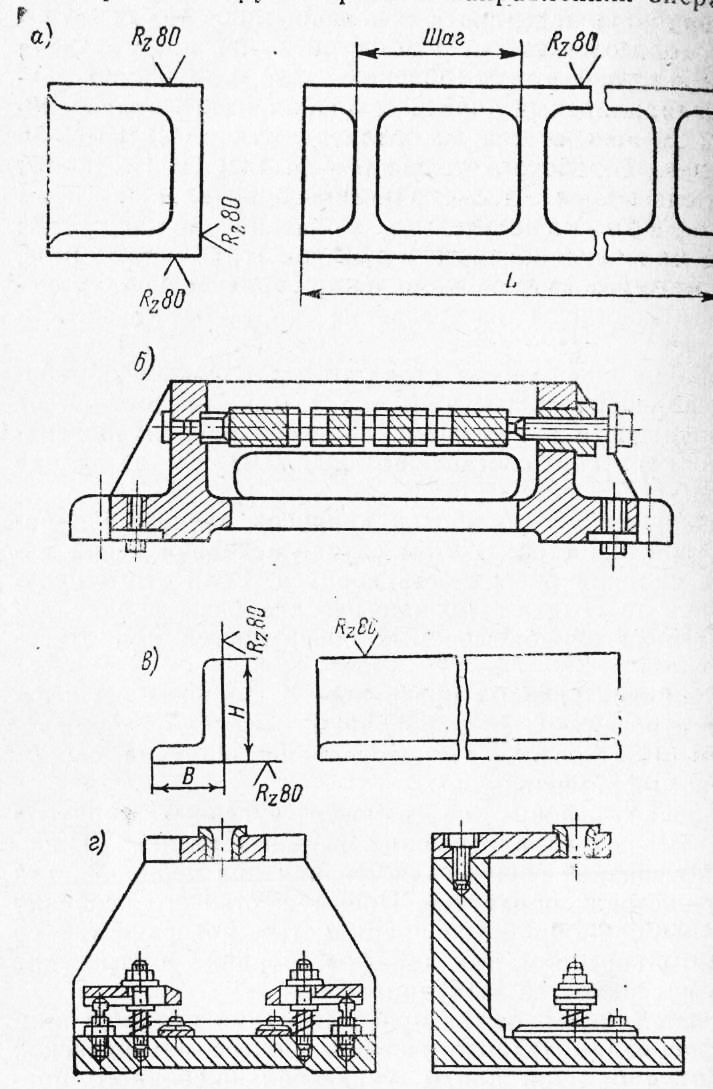

Рис. 2.41. Форма режущего лезвия резца для черновой обработки сталей

Длина зачищающей кромки должна быть не менее подачи: l s »(1,1-1,2) s . Зачищающая кромка обеспечивает требуемую шероховатость обработанной поверхности и может быть либо криволинейной (радиусом ), либо прямолинейной. Для предохранения зачищающей кромки от интенсивного изнашивания перед зачищающей кромкой целесообразно затачивать переходную кромку. Длина ее l п должна быть приблизительно равна длине зачищающей кромки, а угол в плане j п должен находиться в пределах 5-10°.

Мы говорим о том, что на лицевой поверхности и вырезании вырезается участок или заканчивается отделка. Когда дело доходит до отделки участка, есть две школы мысли на трамвае и отделке поверхности - либо заходите на мельницу, либо отлично вытащите ее из трамвая, Немного соображения. Эти соображения в значительной степени эстетичны. Если ваша мельница хорошо перемещена, вы увидите одинаковые значки инструментов с обеих сторон. Если шпиндель «немного наклоняется» к разрезу, вы увидите только одну метку инструмента.

Некоторые люди предпочитают симметрию двух меток, а некоторые предпочитают ее. В любом случае, если дело заканчивается, и ваша мельница может быть трамваирована, вы будете хотите перепрограммировать перед критической обработкой. Используйте самую крупную конечную станцию, радиус которой меньше радиуса угла для финиша.

Угол наклона режущей кромки. При крупных сечениях срезаемого слоя твердосплавную пластину располагают под углом наклона главной режущей кромки (l » 5°). Положительные углы наклона режущей кромки способствуют возникновению в режущей пластине благоприятных сжимающих напряжений, что необходимо для увеличения хрупкой прочности режущей пластины. При этом образующаяся стружка упирается в обработанную поверхность детали, что способствует стружколоманию. Однако на обработанной поверхности остаются характерные следы, существенно увеличивающие ее шероховатость. Однако при черновой обработке (при обдирке) это может быть вполне приемлемым. Кроме того, при положительном угле l возникает задний угол на вспомогательной и зачищающей режущих кромках.

Конечная мера не может вырезать угол, меньший, чем собственный радиус, но когда радиус конца и угловой радиус один и тот же, это, скорее всего, вызовет проблемы. Сделайте конечную мельницу немного меньшей. Возможно, вам придется увеличить угол радиус, если вы его разрешите, или сделайте что-нибудь подлое, например, используйте метрический размер, если он ближе, чем следующий меньший имперский размер.

Выбор материала и геометрических параметров

Если нет внутренних углов, используйте самый большой инструмент, который у вас есть, что даст прекрасный результат. Его размер будет способствовать жесткости и более гладкой отделке. На токарных станках увеличьте скорость, чтобы уменьшить увеличение края.

Задние углы. При черновой обработке задние углы инструмента задают в пределах 6–8 о. При толстых срезах, увеличенных передних углах инструмента и уменьшенных скоростях резания положительное влияние на прочность режущего лезвия и износостойкость инструмента оказывают округление режущих кромок или заточка небольшой фаски с нулевым задним углом (до 0,2–0,3 мм ). Наличие фаски предварительного притупления позволяет предотвратить пластические деформации режущего лезвия.

Результирующие покрытия могут быть довольно милыми. Используйте более высокие углы захвата для фрезерования и поворота и предпочитайте позитивную грабли. С биением ваш инструмент вращается в эксцентричном пути вместо истинного круга. Это очень плохо для отделки поверхности. Чем больше бит, тем хуже финиш. Если вы знаете, что некоторые комбинации резцов и держателей инструмента имеют меньшее количество биений, предпочитайте их при отделке. При отделке используйте цанговый патрон.

Насколько прекрасна финишная окраска? Если вы попросите слишком много, вы поднимете стоимость производства. Слишком мало, и вы уменьшаете качество своего продукта. 32-битная «фишка» не принесет больших затрат, и можно сделать 16 или даже 8-битный «финиш», но теперь вы будете смотреть на увеличение расходов.

При применении увеличенных подач более совершенной следует считать форму режущего лезвия с ограниченной криволинейной переходно-зачищающей кромкой. Во избежание возникновения вибраций длину переходно-зачищающей кромки целесообразно ограничивать. Рациональное расстояние от главной режущей кромки до вершины приблизительно равно 1,5 s . В этом случае участок длиной s выполняет роль переходной кромки с достаточно малым углом в плане (рис. 2.42).

Истина о «Зеркальной» отделке. Любой, кто часто посещает обрабатывающие доски онлайн, видел бесчисленные потоки, где кто-то спрашивает, как получить «зеркальный» конец со своей мельницы или токарного станка. Хотя на токарном станке легче подойти, правда о зеркальном покрытии заключается в том, что их в основном не существует. Да, есть станки, способные выполнять оптическое качество отделки. Это чрезвычайно жесткие машины, которые в основном используют алмазную оснастку. Но это не те машины, к которым у большинства из нас будет доступ, и они не являются машинами, о которых большинство людей говорят, когда они спрашивают после окончания зеркала.

Рис. 2.42. Схема изменения толщины срезаемого слоя

на участках главной, переходной и зачищающей кромок

Она характеризуется сочетанием больших радиусов на переходно-зачищающей кромке и рациональных углов в плане на участке главной режущей кромки.

Вы когда-нибудь замечали, как большинство фотографий так называемой зеркальной отделки имеют заготовку, наклоненную под крайним углом? Вы когда-нибудь видели шоссе мираж, где похоже, что на дороге далеко впереди вас, и вода приближается к вам, когда вы приближаетесь? Даже если асфальт, по-видимому, имеет «зеркальное» покрытие, если угол падения правильный. Попросите, чтобы зеркальная отделка выглядела прямо на части, и вы будете более ясно видеть, что это за финиширование.

Это не означает, что прекрасная фрезерованная отделка не может быть чрезвычайно привлекательной, ее просто невозможно, чтобы она выглядела как зеркало, если смотреть прямо на нее. Знаки инструментов все еще будут видны, но они будут очень слабыми канавками. лучший случай, вы увидите радуги, созданные дифракционными эффектами, действующими на канавки. Это взгляд, который называется «призматическим».

Увеличение радиуса R благоприятно влияет не только на шероховатость обработанной поверхности, но и на интенсивность изнашивания инструмента в окрестности вершины резца.

Уменьшению интенсивности изнашивания на участке зачищающей кромки способствует также создание рациональных углов наклона главной и зачищающей кромок.

Особенности токарной обработки

Это то, что вы ищете, чтобы решить, что вы достигли прекрасного конца. Если вам нужно сделать лучше, пришло время перейти к некоторым абразивным материалам, а также к пользовательскому вибрационному шлифовальному или полировочному колесу. Никакой кредитной карты не требуется - просто ваше имя и адрес электронной почты.

Процесс удаления материала представляет собой семейство операций формования, в которых избыточный материал удаляется из исходной детали, чтобы достичь желаемой конечной формы. Обычная механическая обработка, в которой используется резкий режущий инструмент, используется для механической резки материала. Абразивный процесс. Материал механически удаляется действием твердых абразивных частиц. Практически все твердые материалы могут быть обработаны. Сечение процесса обработки, Инструмент с отрицательным углом наклона. Режущие инструменты Режущий инструмент имеет один или несколько резаков и изготовлен из более жесткого материала, чем рабочий материал. Измеряется угол наклона, на котором измеряется наклонная грань, которая направляет результирующий поток стирки, измеряется относительно плоскости, перпендикулярной рабочей поверхности. Для различных рабочих материалов, которые могут быть обработаны. Для его использования для резки металлов. Для разнообразия форм специальных деталей с возможными геометрическими характеристиками, таких как: винтовые резьбы. Точные круглые отверстия Прямые края Поверхности с хорошей точностью размеров и чистотой поверхности. Формами энергии, используемыми в нетрадиционных процессах, являются: Механическая энергия Электромеханическая энергия Тепловая энергия Химическая энергия Пластмассы и их соединения также могут быть подвергнуты механической обработке. В случае керамики они создают трудности из-за их высокой твердости и хрупкости, однако подавляющее большинство можно разрезать через процессы абразивной обработки. Недостатки обработки отходов. В процессе обработки чип, который образуется, является отходами, хотя в настоящее время его можно перерабатывать, сокращая количество отходов. Время потребления. Процесс механической обработки обычно занимает больше времени для формирования данной детали, в случае чередующихся процессов формования, таких как выплавка, порошковая металлургия или ковка. Другие процессы создают общую форму детали, и механическая обработка предлагает конечную форму, размеры, отделку и специальные геометрические детали, которые другие процессы не могут создать. Операции обработки Для выполнения операции механической обработки необходимо перемещать относительно заготовки в инструмент. Это относительное движение достигается посредством первичного движения, известного как скорость резания, и вторичное движение, известное как продвижение. Токарный режущий инструмент удаляет материал из вращающейся заготовки с образованием цилиндрической формы. Для сверления и фрезерования используются вращающиеся инструменты с несколькими режущими кромками. Режущие инструменты Одноточечный инструмент, показывающий наклонную грань, фланец и наконечник. Спиральная мельница, представляющая инструменты с несколькими режущими кромками. Условия резки. В операции бурения глубина интерпретируется как глубина просверленного отверстия. Черновая обработка / отделка Обработка операций обычно делятся на две категории, отличающиеся целевым назначением и условиями резания: Первичные черновые отрубы используются для удаления большого количества материала из детали, чтобы получить очень рядом с требуемым. Эти операции выполняются с высокой скоростью. Отделочные порезы используются для завершения детали и достижения конечных размеров, допусков и обработки поверхности. Эти операции выполняются с низкой скоростью. Станки Термостат применяется к любой машине, приводимой в движение движущей силой, которая выполняет операции механической обработки, включая шлифование. Наиболее частые станки: - Токарные станки. - Буровые прессы. - Фрезерные станки. Ортогональная резка Хотя реальный процесс является трехмерным, ортогональный разрез имеет только два измерения. Ортогональный разрез: как трехмерный процесс. Отношение стружки. При резке режущая кромка инструмента размещается на некотором расстоянии ниже исходной рабочей поверхности. Формирование стружки, представленное параллельными пластинами, изолированной пластиной и треугольником режущая деформация. Деформация сдвига. Толщина стружки перед резкой составляет 50 мм, а толщина чипа. После разреза 125 мм. Вычислите плоскость резания и деформацию. Завершите операцию. Формирование стружки Более реалистичный вид формирования стружки, в котором показана зона разреза, и зона вторичной резки, приводящая к трению инструментальной стружки. На обрабатываемой поверхности образуется нерегулярная текстура. Инструмент с высоким коэффициентом трения. Достижения и большие глубины способствуют этому типу обучения. Трение между инструментом-чипом вызывает прилипание большого количества рабочего материала. Образование накопления на краю является циклическим по своей природе. Циклическое образование режущей стружки. Он связан с труднообрабатываемыми металлами, такими как титановые сплавы, суперсплавы на основе никеля и аустенитные нержавеющие стали. На основе этих данных определите прочность на сдвиг рабочего материала. Решение.

- Обзор технологии обработки.

- Теория формирования стружки при обработке металла.

- Измерение температуры резания.

Зачищающая кромка должна быть расположена в основной плоскости, т. е. под углом l =0°. Это необходимо для обеспечения наименьшей шероховатости обработанной поверхности.

Переходную и главную режущие кромки целесообразно наклонить под углом l = 15° (рис. 2.43).

Рис. 2.43. Форма режущего лезвия с криволинейной

переходно-зачищающей кромкой, различными углами наклона

зачищающей и главной кромок и предварительным

притуплением задней поверхности

Другим назначением указанных различных углов наклона главной и зачищающей кромок является отвод стружки от обработанной поверхности и ее завивание.

Увеличение подачи при обработке конкретной поверхности с заданной площадью уменьшает путь резания и, соответственно, не требует малых интенсивностей изнашивания. Поэтому во многих случаях чистовая обработка с увеличенными подачами является не только более эффективным, но и единственно возможным способом удовлетворения требований к точности и качеству обработанной поверхности.

Влияние нароста и застойной зоны на качество обработанной поверхности. При обработке сталей выбор рациональной температуры может быть связан не только с изнашиванием инструмента, но и с требованиями к шероховатости обработанной поверхности. Среди факторов, влияющих на шероховатость обработанной поверхности, важное место занимают нарост или застойная зона на передней поверхности инструмента.

Высота застойной зоны уменьшается с уменьшением толщины срезаемого слоя и увеличением температур q п передней поверхности и q 3 (0) задней поверхности вблизи режущей кромки. При этом уменьшается и шероховатость обработанной поверхности.

В ряде случаев (например, при точении сталей невысокой твердости) увеличение температуры передней поверхности и уменьшение шероховатости обработанной поверхности могут быть достигнуты путем уменьшения переднего угла.

Таким образом, если повышение износостойкости инструмента требует уменьшения температуры и скорости резания, то уменьшение влияния застойной зоны на расчетную шероховатость требует увеличения температуры. Таким образом, оптимальными для чистового точения следует считать минимальные скорости резания и температуры, обеспечивающие требуемую шероховатость обработанной поверхности.

Для уменьшения влияния застойной зоны на шероховатость обработанной поверхности при чистовой обработке не следует применять упрочняющих фасок на передней поверхности, увеличивающих высоту застойной зоны, но можно применять стабилизирующие фаски или полную переднюю поверхность.

Назначение рациональной скорости резания . На практике обычно пользуются рекомендациями, полученными эмпирически. Они могут быть представлены в виде таблиц. Проиллюстрируем сказанное практическими рекомендациями «Сандвик Коромант» (табл. 2.1 и 2.2).

Таблица 2.1

Номинальные значения скоростей резания v 15 для точения

сталей резцами с твердосплавными пластинами S6 (Р40, Т5К10)

Таблица 2.2

Значения поправочного коэффициента К Т на скорость резания

в зависимости от стойкости инструмента

| Период стойкости Т, мин | |||||||

| Коэффициент К Т | 1,1 | 1,0 | 0,95 | 0,90 | 0,87 | 0,80 | 0,75 |

. (2.96)

. (2.96)

Если принять в качестве рациональной стойкости не 15 мин, как рекомендует Сандвик, а 60 мин, то поправочный коэффициент K T =0,75.

Другой метод назначения рациональной скорости резания связан с анализом температур и интенсивностей изнашивания инструмента.

Воспользовавшись программой для расчета температуры, построим графики зависимости температуры от скорости резания, соответствующие рациональному диапазону изменения температуры передней поверхности 800–900 °С (рис. 2.44).

Рис. 2.44. Влияние скорости резания на температуры передней, задней поверхностей и на среднюю температуру (температуру

резания) при точении стали 45 (НВ=2290 МПа ) твердосплавным резцом Р30 (Т5К10), j =60°, r =1,2 мм , g =10°, z =2, при подаче

s = 0,6 мм/об , глубине резания t =5 мм , h з =1 мм

Рациональная скорость резания, рекомендованная «Сандвик», соответствует температуре передней поверхности – около 800–820 °С. Таким образом, эту температуру можно считать рациональной для черновой обработки стальных деталей и по ней назначать скорости резания.

Таблица 2.3

Пример назначения режима резания и параметров

режущего инструмента при черновой обработке

При чистовой обработке скорость резания также можно назначать, ориентируясь по температуре (рис. 2.45).

Рис. 2.45. Влияние скорости резания на температуру при точении стали НВ=2290 МПа

Меньшим температурам соответствует более высокая стойкость инструмента, но и большая шероховатость обработанной поверхности в связи с влиянием застойных зон и наростов. При увеличении температуры шероховатость поверхности уменьшается, но наряду с этим уменьшается и стойкость инструмента.

Таблица. 2.4

Пример назначения режимов резания и параметров

режущего инструмента при чистовой токарной обработке

Технологические и физические ограничения, учитываемые при оптимизации технологической операции.

В качестве целевой функции принято использовать технологическую себестоимость обработки . Однако на практике иногда применяют более простые критерии. К ним относятся производительность обработки

П = vst = max (илиП = vs = max) , (2.98)

а также площадь обработанной поверхности (или путь резания)

F=vsT (илиL=vT), (2.99)

качественно характеризующие расход режущего инструмента.

С математической точки зрения обеспечение максимальной производительности или минимальной себестоимости черновой лезвийной обработки представляет собой задачу поиска условного экстремума: найти максимум (минимум) некоторой целевой функции при условиях (ограничениях), имеющих вид неравенств (или равенств), связывающих независимые переменные (факторы).

При этом скорость резания v и подача s и стойкость инструмента T связаны с другими переменными и постоянными величинами, характеризующими условия резания.

Условия резания описываются двумя группами характеристик.

К первой группе относятся постоянные (или условно-постоянные) характеристики, которые называют параметрами. К параметрам относят прочностные и теплофизические характеристики обрабатываемого материала, наличие и свойства литейной корки, жесткость технологической системы, прочность ее элементов, размеры обрабатываемых поверхностей заготовок и деталей, требования к шероховатости и качеству обработанных поверхностей, характеристики металлорежущего оборудования, размеры режущих пластин, характеристики износостойкости инструмента.

Ко второй группе относятся регулируемые и изменяемые характеристики условий резания, которые будем называть факторами. К факторам следует отнести геометрические параметры режущего лезвия (передний угол g , углы в плане j, j п, j 1 главной, переходной и зачищающей кромок и радиус закругления вершины R , размеры упрочняющей и стабилизирующей фасок f 1 , f 2 на передней поверхности, задние углы a и a 1 , углы наклона l, l 1 главной и зачищающей режущих кромок, а также марки инструментального материала, износостойких покрытий и смазочно-охлаждающих жидкостей. К числу факторов могут относиться также глубина резания t , подача s и скорость резания v .

Эти факторы связаны между собой и с параметрами условий резания. Формулирование и математическая запись этих связей (ограничений) представляет собой главную проблему, определяющую успех оптимизации режимов резания и геометрических параметров режущих инструментов.

Некоторые из этих ограничений (или условий) отражают технологические требования. Например, обеспечить шероховатость и точность обработанной поверхности не выше заданных, выдержать условие, чтобы мощность резания не превышала допускаемого значения, чтобы силы резания не были выше допускаемых прочностью инструмента и механизмов станка, чтобы фактические характеристики износостойкости инструмента были не ниже, заданных и т. д.

Для записи этих ограничений, как правило, могут быть использованы физические характеристики процесса резания (силы и температуры резания, интенсивности изнашивания поверхностей инструмента), зависящие как от независимых переменных (факторов), так и от условий резания.

Эти зависимости могут быть представлены в виде упрощенных (иногда эмпирических) формул или более сложных алгоритмов вычисления характеристик процессов стружкообразования и изнашивания инструмента. Основная проблема заключается в том, чтобы сформулированные и записанные ограничения оставались справедливыми при изменении условий резания. Эмпирические уравнения, как правило, не удовлетворяют этим требованиям.

Большое число параметров, характеризующих условия резания и подлежащих определению факторов, а также исключительно сложные связи между физическими характеристиками процесса резания и факторами затрудняют решение поставленной задачи.

Кроме того, одни факторы имеют количественные измерения и изменяются непрерывно в некоторой области, другие – характеризуются только качественно и изменяются дискретно. Из большого числа подлежащих определению факторов могут быть выделены выбор рационального инструментального материала, рациональной формы режущего лезвия и определение глубины резания t , подачи s , угла в плане j и скорости резания v .

Принимая во внимание влияние этих факторов на температуру и силы резания, можно принять следующую последовательность их определения: в первую очередь выбираются инструментальный материал и форма режущего лезвия, затем определяется глубина резания, после нее – подача и угол в плане, в последнюю очередь – скорость резания. Все остальные факторы определяются либо в зависимости от основных, либо с помощью дополнительного анализа их влияния на целевую функцию (производительность или себестоимость обработки).

Учитывая большое число технологических и физических ограничений, сложность взаимосвязей между различными факторами и характеристиками процесса резания, оптимизация режима резания и геометрических параметров режущих инструментов практически сводится к выявлению области допускаемых ограничениями рациональных значений этих факторов.

Учет других ограничений по силам. На черновых переходах должна быть произведена проверка по допускаемой силе Р Z * :

P z <Р Z * . (2.100)

Допускаемая сила Р Z * может быть определена, например, по крутящему моменту, допускаемому прочностью коробки скоростей станка.

Аналогично проверяется ограничение по силе Р x * , допускаемой прочностью механизма подачи.

P x

(2.101)

Если условия (2.100–2.101) не выполняются, то возможно одно из двух решений. Первое заключается в уменьшении толщины срезаемого слоя и повторении расчета, второе – во введении дополнительного прохода, обеспечивающего требуемое колебание припуска при принятой подаче.

При необходимости выполняется проверка по мощности резания:

![]() (2.102)

(2.102)

К атегория:

Технология деревообрабатывающего производства

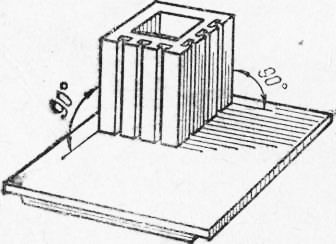

Механическая обработка чистовых заготовок

После обработки на продольно-фрезерных и торцовочном станках заготовка получает правильную форму и точные размеры по сечению и длине и превращается из черновой в чистовую. Далее чистовая заготовка проходит еще одну технологическую стадию механической обработки и превращается в готовую деталь.

Механическая обработка чистовых заготовок включает следующие операции: нарезание шипов и проушин, выборку гнезд и отверстий, профилирование (фрезерование) и зачистку поверхностей (циклевание и шлифование).

Порядок выполнения операций следующий. Обычно первая операция - нарезание шипов и проушин, так как при этом создаются новые установочные и сборочные базы, необходимые для точного выполнения операций по выборке гнезд и отверстий, по сборке деталей в сборочные единицы и изделия.

Следующие две операции - фрезерование и выборку продолговатых гнезд -можно менять местами. Если продолговатые гнезда выбирают на цепнодолбежном станке, то эта операция должна предшествовать фрезерованию, а если на сверлильно-пазовальном, то ее выполняют после фрезерования. Объясняется это тем, что при выборке гнезд на цепнодолбежном станке нередко появляются сколы у края гнезда в месте выхода из заготовки фрезерной цепочки. При дальнейшем фрезеровании этот дефект может быть ликвидирован.

Четвертая операция - высверливание круглых отверстий и, наконец, пятая - окончательная зачистка поверхностей.

Нарезание шипов и проушин. Шипы и проушины делятся на рамные и ящичные. Рамные шипы и проушины нарезают в брусках, соединяемых в рамки, ящичные - в дощечках и щитах, соединяемых в ящики. Технология и оборудование для нарезания рамных и ящичных шипов различные.

Общее для этих видов шипов - высокая точность обработки, так как боковые поверхности шипов и их заплечики являются сборочной базой. Этими поверхностями определяется положение поперечных брусков в рамке по отношению к продольным брускам и положение головки и задника ящика к боковым сторонам.

Особенно точным должно быть расстояние между заплечиками противоположных шипов бруска или щитка. Базирование заготовок при нарезании шипов особенно важно и сложно, так как требуется полная определенность положения заготовки в момент ее обработки.

Рамные шипы нарезают на односторонних или двусторонних рамных шипорезных станках и на фрезерном станке с кареткой.

В качестве режущего инструмента во всех шипорезных станках используют круглые плоские пилы и фрезы.

На шипорезных станках за один проход детали производится последовательно три операции: торцовка деталей круглой пилой; образование проушины проушечным диском, закрепленным на вертикальном шпинделе; образование боковых граней шипа и его заплечиков двумя торцовыми подсечными фрезами, закрепленными соответственно на двух вертикальных шпинделях. Всего в одностороннем станке последовательно установлено четыре режущих инструмента.

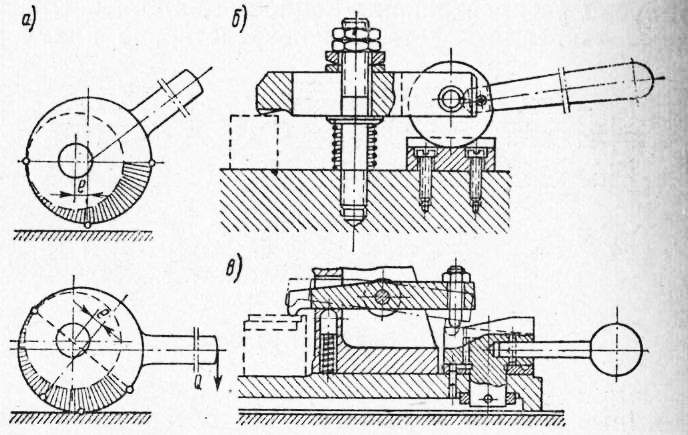

На рис. 2 показан односторонний шипорезный станок с кареткой, перемещаемой вручную. Станок имеет четыре рабочих органа: пильный вал, два шпинделя для подсечных торцовых фрез и шпиндель с проушечными дисками. Шпиндели и пильный вал являются одновременно валами встроенных электродвигателей.

Заготовки укладывают на каретку вплотную к упорной линейке. При зарезании шипа с первого конца заготовки торцы заготовок ориентируют по неподвижному упору, а при зарезании со второго конца - по откидному упору. Заготовки зажимают с помощью эксцентрикового зажима. Подача заготовок на рабочие органы, расположенные последовательно друг за другом, осуществляется кареткой по направляющей.

Рис. 1. Технологическая схема образования шипов на рамном шипорезном станке

Рис. 2. Односторонний шипорезный станок: 1 - каретка, 2 - упорная линейка, 3 - неподвижный упор, 4 - откидной упор 5 – зажим, 6 - пила, 7 - электродвигатель торцовой фрезы, 8 - маховичок перемещения суппорта торцовой фрезы по высоте, 9 - станина, 10 - нижняя торцовая фреза, 11 - проушечный диск, 12 - электродвигатель проушечного диска, 13 - направляющая каретки, 14 - маховичок механизма установки суппорта с проушечным диском по высоте, 15 - панель настройки

Рис. 3. Схемы организации рабочих мест у станков: а - одностороннего шипорезного, б - двустороннего шипорезного, в - одношпиндельного сверлильного, г - сверлильно-пазовального, д - цепнодолбежного

Конструкцией станка предусмотрена возможность перемещения суппортов рабочих органов в горизонтальной и вертикальной плоскостях, что позволяет делать рамные шипы различных размеров.

Более совершенные односторонние шипорезные станки (например, Ш016-4) снабжены гидравлическими приводами подачи каретки и зажима обрабатываемых заготовок.

На одностороннем шипорезном станке работает, как правило, один станочник и только при обработке больших заготовок - двое рабочих. Схема организации рабочего места у одностороннего шипорезного станка показана на рис. 128, а.

Приемы нарезания рамных шипов на односторонних шипорезных станках сходны с приемами торцовки заготовок на торцовочных станках с кареткой. Для зажима заготовок в каретке применяют винтовые, эксцентриковые или быстродействующие пневматические прижимы.

Шипы или проушины на одностороннем шипорезном станке можно нарезать по одному из следующих вариантов: – все заготовки партии обрабатывают с одного конца с установкой их в каретке без упора; затем устанавливают упор, ограничивающий точную длину будущей детали, и обрабатывают все заготовки со второго конца; – поочередная обработка заготовок с обоих концов с применением откидного упора; первый конец обрабатываютбез упора, второй - по упору.

Более производительным является второй вариант, так как в этом случае станочник берет заготовку в руки один раз.

На двусторонних шипорезных рамных станках заготовку обрабатывают с обоих концов за один проход, так как режущие инструменты установлены с двух сторон. Имеется несколько моделей таких станков (ШД10-8 и ШД16-8), но по конструкции они одинаковы и отличаются только возможностью обработки деталей, различных по длине, толщине, и размерам получаемого шипа и проушины.

Двусторонний шипорезный станок обслуживается двумя рабочими (рис. 3, б). Производительность двустороннего станка в 3… 5 раз выше производительности одностороннего.

Нарезать шипы можно и на фрезерном станке с кареткой (рис. 4). Пачку точно оторцованных заготовок кладут на каретку торцами вплотную к направляющей линейке и плотно зажимают прижимом 5. Каретка с пачкой заготовок подается на режущий инструмент. Режущим инструментом может быть торцовая фреза или проушечный диск.

После нарезания шипов на одном конце заготовок их поворачивают на 180°, повторяют приемы базирования, прижима и подачи заготовок. Точность размера шипа по длине зависит от точности торцовки.

Рис. 4. Нарезание шипов на фрезерном станке: 1 - фреза, 2 - ограждение фрезы, 3 - направляющая линейка, 4 - подпорный брусок, 5 - прижим, 6 - каретка

Наиболее часто встречающийся дефект при нарезании шипов - скалывание шипа у последней заготовки в закладке-пачке. Для предупреждения скола на каретку вдоль направляющей линейки впереди заготовок помещают подпорный брусок, который представляет собой ранее обработанную деталь. Брусок следует делать из древесины твердой породы.

Прямые ящичные шипы можно нарезать на односторонних и двусторонних ящичных шипорезных станках, а также на фрезерном станке.

Принцип работы станков для нарезания прямых ящичных шипов заключается в следующем. На горизонтальный шпиндель насаживают двух-резцовые фрезы с калиброванными прокладками-кольцами между ними. Длина передней режущей кромки фрезы определяет ширину проушины, а расстояние между фрезами (высота прокладки) - толщину шипа. Дощечки-заготовки, уложенные пачкой на рабочий стол, подаются вертикально по направлению касательной к окружности резания инструмента.

На рис. 6 показан односторонний ящичный шипорезный станок ШПК -40. На станине станка в подшипниках смонтирован горизонтальный шпиндель с фрезами. Шпиндель приводится во вращение от электродвигателя клиноременной передачей. Станина имеет вертикальные направляющие для перемещения стола. Нижняя часть стола жестко соединена со штоком гидроцилиндра, которым стол перемещается вверх и вниз относительно фрезерного шпинделя. На столе укреплена подвижная линейка и две стойки с гидравлическими прижимами мембранного типа, которые могут перемещаться в горизонтальной и вертикальной плоскости и поворачиваться вокруг оси. Привод фрезерного шпинделя сблокирован с верхним ограждением.

Рис. 5. Формирование прямых ящичных шипов: а - набор фрез с прокладками, б - нарезание шипов: 1 - Фрезы, 2 - прокладки, 3 - заготовки

![]()

Рис. 6. Односторонний ящичный шипорезный станок ШПК -40: 1 - шкаф с пусковой аппаратурой, 2 - электродвигатель. 3 - органы управления гидроприводом, 4 - подшипники шпинделя, 5 - гидроприжимы, 6 - клиноременная передача, 7 - щиты-заготовки, 8 - стол, 9 - шланг, 10 - гидродилиндр подъема стола

На станке ШГТК -40 можно также нарезать клиновые шипы. Станок обслуживает один рабочий. Порядок работы на станке следующий. Рабочий берет пачку дощечек или щитков, укладывает их на стол, базируя пластями на столе, кромками прижимая к линейке и торцами к упору. Включает гидропривод прижимов, затем привод шпинделя и подачи стола. После зашиповки стол опускается и освобождаются прижимы. Станочник переворачивает пачку дощечек на 180° и приступает к обработке второго конца.

После зашиповки всей партии дощечек при одной настройке станка приступают к зашиповке партии сопрягаемых дощечек. Для этого надо передвинуть вдоль шпинделя упорную линейку на толщину шипа или ширину проушины, так как на одной сопрягаемой дощечке шип начинается непосредственно от кромки, а на другой - на расстоянии от кромки, равном ширине проушины. Поступающие в зашиповку дощечки или щитки должны быть точно оторцованы и не иметь кривизны и крыловатости. В противном случае получится брак.

Организация рабочего места у одностороннего ящичного шипорезного станка такая же, как у одностороннего рамного шипорезного станка.

На двусторонних ящичных шипорезных станках шипы нарезаются одновременно с двух концов заготовок с торцовкой заготовок в размер. Поэтому на станке установлены две круглые пилы и две фрезерные наборные головки. Заготовки на режущие головки подаются по одной или пачкой цепями с упорами из магазина, который загружается вручную. Торцуются заготовки при их движении на цепях.

Для зашиповки заготовки останавливают напротив фрезерных головок, которые периодически перемещаются по вертикали по направляющим станины. Двусторонний ящичный шипорезный станок обслуживают двое рабочих.

Для изготовления на дощечках и щитах полупотайных ящичных шипов «ласточкин хвост» и соответствующих проушин применяют шипорезные станки ШЛХ -3, в которых устанавливается одновременно до 25 фрезерных головок.

Фрезерование. Фрезерованием называется обработка материала вращающимися резцами при его поступательном движении. Обработка деталей на фуговальных, рейсмусовых и четырехсторонних продольно-фрезерных станках по существу также является фрезерованием, но в практике под фрезерованием принято понимать обработку прямых и криволинейных деталей с выборкой фальцев, пазов, гребней, калевок и проч.

В зависимости от вида выполняемых работ применяют одно-, двух- или многошпиндельные станки с верхним или нижним расположением шпинделей, просто фрезерные или копировально-фре-зерные станки.

Базовой моделью является фрезерный станок среднего типа фС-1. Шпиндель станка смонтирован на передвижном суппорте, который может менять свое положение по высоте. На столе имеются поперечные прорези, в которых установлены направляющие линейки. Регулируется положение суппорта и шпинделя по высоте маховичком. Шпиндель соединен с электродвигателем плоскоременной передачей. Для натяжения ремня служит маховичок. Отсос стружки производится приемником эксгаустерной установки.

Для различных видов обработки деталей на фрезерных станках используют специальные приспособления: упорные кольца, цулаги, шаблоны, линейки и упоры.

Для фрезерования прямолинейных кромок применяют одношпин-дельные фрезерные станки с нижним расположением шпинделя. Возможны следующие вилы фрезерования прямолинейных кромок: плоское - выверка гладких кромок под плоскость и профильное, которое может быть сквозным (по всей длине заготовки) и несквозным (на части длины заготовки) .

Работа ведется по направляющим линейкам. Задняя линейка и передняя линейка соединены скобой, которая огибает режущий инструмент.

При плоском и профильном сквозном фрезеровании задняя линейка своей плоскостью должна совпадать с касательной к окружности резания фрезы, переднюю устанавливают параллельно задней со смещением в сторону фрезы на величину сострагиваемого слоя h.

При профильном несквозном фрезеровании обе линейки устанавливают в одной вертикальной плоскости без смещения. На столе или на направляющих линейках ставят ограничительные упоры, которые определяют длину фрезерования. Заготовку кладут на стол станка, прижимая задним концом к упору. Движением «от себя» подают заготовку на фрезу до тех пор, пока она своей кромкой не прижмется к линейке. Затем продвигают заготовку вдоль линеек до упора. Обработанную заготовку снимают со станка.

Рис. 7. Фрезерный станок ФС-1: 1 - станина, 2 - суппорт, 3 - маховичок подъема суппорта, 4- стол, 5 - направляющие линейки, 6 - кронштейн с откидным подшипником, 7 - приемник, 8 - маховичок для натяжения ремня

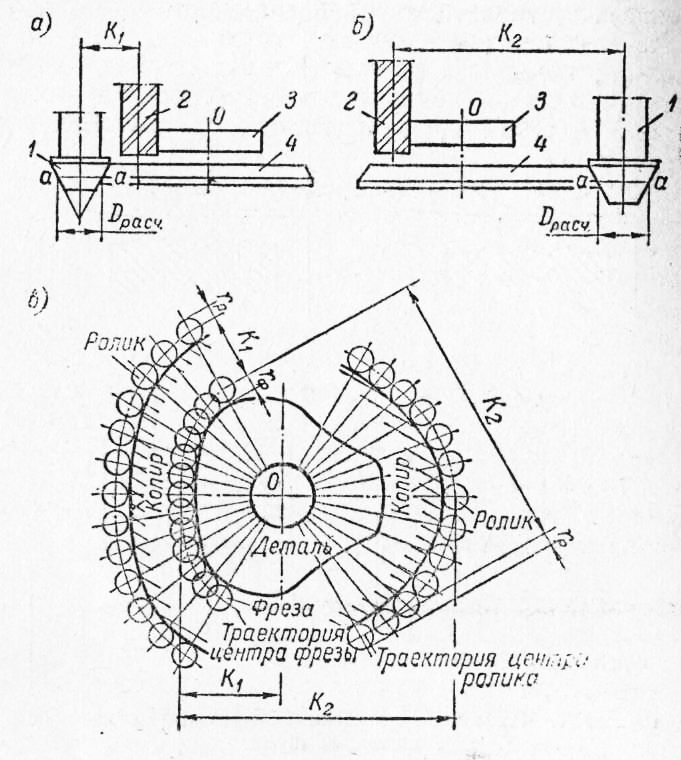

Фрезерование криволинейных кромок может быть плоским и профильным, сквозным (по всему контуру заготовки) и несквозным (на части длины контура). При фрезеровании криволинейных кромок на фрезерных станках пользуются специальными приспособлениями - цу-лагами и упорными кольцами.

Цулага представляет собой шаблон, направляющая кромка которого имеет криволинейную форму, соответствующую форме будущей детали. С противоположной стороны от направляющей кромки на шаблоне установлена линейка 2. Заготовка базируется на цулаге, линейке и упоре, прижимается сверху прижимом. На плите стола или на шпинделе закреплено упорное кольцо, диаметр которого всегда меньше диаметра окружности резания на величину толщины снимаемого слоя при фрезеровании. Высота кольца должна быть не больше толщины основания шаблона или высоты направляющей кромки шаблона. В качестве упорного кольца, укрепляемого на шпинделе, используют шариковые подшипники. Цулагу с зажатой заготовкой надвигают на вращающуюся фрезу, все время прижимая направляющую кромку шаблона к упорному кольцу. Фреза обработает кромку заготовки по контору шаблона.

Рис. 8. Направляющие линейки фрезерного станка: 1 - стол станка, 2 -задняя линейка, 3- скоба, 4 - передняя линейка, 5 - заготовка

Рис. 9. Схема несквозного профильного фрезерования: 1 - задняя линейка, 2 - фреза, 3 - передняя линейка, 4, 7 - упоры, 5 - положение заготовки до обработки, 6 - положение заготовки после обработки

Рис. 10. Приспособление для фрезерования криволинейных кромок: 1 - шаблон-цулага, 2 - линейка шаблона, 3 - прижим, 4 - упор, 5 - заготовка, 6 - направляющая кромка шаблона, 7 - фреза, 8 - упорное кольцо

По конструкции цулаги могут быть самые разнообразные в зависимости от формы и размеров обрабатываемых заготовок и от характера обработки. Цулаги изготовляются на столярно-мебель-ных предприятиях. Точность обработки деталей фрезерованием в основном определяется точностью изготовления цулаг.

Обработка щитов и сборочных единиц по наружному контуру почти не отличается от фрезерования криволинейных брусковых заготовок, при этом также применяют цулаги и упорные кольца.

Торцовое фрезерование. Выборка простых и фигурных полостей, пазов, гнезд и канавок в заготовках и щитах осуществляется на копировально-фрезерных станках с верхним расположением шпинделя. В качестве режущего инструмента применяют концевые торцовые фрезы.

В столе станка по одной оси со шпинделем установлен копировальный палец. Заготовку кладут на копир-шаблон, который имеет конфигурацию будущей детали, и зажимают. Внутреннюю кромку копира-шаблона обводят по копировальному пальцу. Опушенная сверху на заготовку фреза повторяет конфигурацию копир-шаблона.

Дефекты при фрезеровании. При фрезеровании заготовок по кривой на отдельных участках из-за наклона волокон возможны сколы, особенно на концах заготовок. Для уменьшения этого дефекта пользуются двухшпиндельными фрезерными станками, шпиндели которых вращаются в разные стороны. Пользуясь то одним, то другим шпинделем, каждый участок кривой обрабатывают в выгодном направлении. Скорость подачи заготовок необходимо согласовывать с условиями фрезерования отдельных участков.

Волнистость на обрабатываемой поверхности получается из-за того, что или заготовка неплотно прижимается к направляющей линейке, или во фрезеровании участвуют не все зубья фрезы. Не-прострожка прямолинейных деталей бывает)!з-за непрямолинейности фрезеруемых кромок или из-за неправильной установки линеек. В криволинейных деталях непрострожка может быть из-за неплотного прилегания заготовок к базовым поверхностям цулаги и упорному кольцу.

Техника безопасности при работе на фрезерных станках. Режущий инструмент на фрезерных станках обязательно ограждают корпусом с патрубками для выброса стружки. С передней стороны корпуса делают открытый проем, который перекрывают щитком, укрепленным на качающемся рычаге. При нажиме обрабатываемой детали на скос щитка последний поднимается и дает доступ к режущему инструменту. Система щиток - рычаг уравновешена пружиной-противовесом, возвращающей щиток в исходное положение после прохода детали. Ограждение сблокировано с пусковой системой для безопасной смены режущего инструмента, обслуживания и ремонта станка. Станки оборудованы электрическим устройством для быстрого торможения электродвигателя привода шпинделя. Работать на станке можно только при исправном ограждении и действующей электроблокировке.

При фрезеровании по линейке заготовку необходимо прижимать к столу и линейке прижимными устройствами. В остальных случаях при ручной подаче заготовку нужно подавать на режущий инструмент с помощью колодок, толкателей или шаблонов. Категорически запрещается при криволинейном фрезеровании подавать заготовку против слоя, так как в этом случае возможен выброс заготовки.

Сверление круглых отверстий. Высверливать круглые отверстия, сквозные и несквозные (гнезда) можно на различных сверлильных станках с горизонтальным и вертикальным расположением рабочих шпинделей. Сверлильные станки могут быть одно- и многошпиндельные. Наибольшее распространение получили одношпиндель-ные вертикальные станки с ручной и автоматической подачей.

Режущий инструмент для сверления отверстий и гнезд - специальные сверла и торцовые фрезы. Диаметр сверла или фрезы определяет размер будущего отверстия. Кроме того, для сверления отверстий могут использоваться агрегатные силовые головки.

Заготовки, подлежащие сверлению, должны быть предварительно точно оторцованы.

На рис. 11 показан сверлильный станок СВА -2. На чугунном основании установлена вертикальная колонка, на консоли которой укреплены шпиндельная вертикальная головка и электродвигатель привода шпинделя. Подача шпинделя вниз может осуществляться от ножной педали, от руки рычагом или автоматически от отдельного привода, расположенного внизу и состоящего из электродвигателя и двухскоростной коробки передач. В верхнее исходное положение шпиндель возвращается специальной пружиной. На колонке укреплен стол станка. Он может менять положение по высоте, поворачиваться вокруг горизонтальной оси на 90° и перемещаться продольно. Станок снабжен подвижным ограждением сверла.

Наибольший диаметр сверления 40, глубина 100 мм; частота вращения шпинделя 3000 и 6000 об/мин; скорость подачи шпинделя 6 м/мин.

Рис. 11. Сверлильный одно-шпиндельный станок СВА -2: 1 - педаль, 2 - колонка, 3 - маховичок передвижения стола, 4 - стол, 5 - прижим, 6 - шпиндельная головка, 7 - рычаг подачи шпинделя, 8 - электродвигатель, привода шпинделя, 9 - маховичок подъема стола

Станок обслуживает один рабочий.

Для одновременного сверления нескольких отверстий в щитах и рамках применяют многошпиндельные сверлильные станки, или присадочные.

Рис. 12. Сверлильно-пазовальный станок СВПГ -2: 1 - педаль, 2 - маховичок механизма установки стола по высоте, 3 - гидрораспределитель, 4 - кронштейн, 5 - стол, 6 - упорный угольник, 7 - гидроприжимы, 8 - патрон

Рис. 13. Форма получаемого гнезда на сверлильно-пазовальном (а) и цепнодолбежном (б) станках

Рис. 14. Порядок выборки гнезда, на сверлильно-пазовальном станке с ручной подачей спиральным сверлом и концевой фрезой

Сверление нескольких отверстий одного диаметра возможно и на одношпиндельном станке. В этом случае применяют приспособление, называемое кондуктором. Кондуктор представляет собой шаблон из листового железа или другого материала, на котором отверстия расположены так, как они должны быть в заготовке. Шаблон накладывают на заготовку сверху и прижимают. Сверло направляют через отверстия шаблона. За одну установку сверлят все отверстия в заготовке, меняют только позицию кондуктора относительно сверла.

Точность расположения отверстий и гнезд на детали зависит в основном от точности базирования и закрепления заготовки на станке. Точность диаметра отверстий определяется выбором диаметра сверла и точностью его центровки.

Выборка продолговатых гнезд и отверстий. Продолговатые гнезда и отверстия в заготовках можно получить на сверлильно-пазовальном и цепнодолбежном станках с помощью спиральных сверл или концевых фрез. Концевые фрезы более производительны; чистота боковых поверхностей гнезд выше. Выбираемые на сверлильно-пазовальном станке гнезда в плане имеют форму прямоугольника с закругленными торцовыми поверхностями.

Порядок выборки гнезда на сверлильно-пазовальном станке с ручной подачей при работе спиральным сверлом схематично показан на рис. 14. Сначала высверливают отверстия I и II по концам гнезда, затем последовательно отверстия III , IV, V и VI. После этого, не поднимая сверла, расчищают все Гнездо.

При работе концевой фрезой приемы те же. Фрезу сначала углубляют на одном конце гнезда I, поднимают, затем углубляют в противоположном конце гнезда II и, не вынимая фрезы, медленно передвигают ее к первому концу. За один прием можно вы-фрезеровать гнездо глубиной не более двух диаметров фрезы.

Наиболее совершенным является горизонтальный сверлильно-пазовальный станок СВПГ -2 с автоматической подачей. На станине горизонтально с помощью шарнирной опоры закреплен электродвигатель с удлиненным валом, который служит одновременно и шпинделем. В патроне закреплена концевая фреза. В вертикальных направляющих станины на суппорте подвижно крепится стол, который может менять положение по высоте и передвигаться по горизонтальным направляющим в сторону шпинделя и обратно. Заготовка прижимается на столе двумя гидроприжимами к упорному угольнику. Заготовка зажимается автоматически в начале движения стола к фрезе. Шпиндель, в котором крепится концевая фреза, кроме вращательного совершает еще колебательное движение в горизонтальной плоскости, поэтому на станке можно высверливать продолговатое отверстие-паз глубиной до 80 и длиной до 125 мм. Величина амплитуды колебания шпинделя регулируется в зависимости от длины обрабатываемого паза. Колебательное движение шпиндель получает от гидродвигателя через кривошипно-шатунный механизм.

На станке работает один станочник.

На рис. 16 показан цепнодолбежный станок ДЦА -3. Режущий инструмент в цепнодолбежном станке - фрезерная цепочка, скользящая по направляющей линейке, приводится в движение звездочкой, закрепленной на электродвигателе.

Станок имеет цельнолитую чугунную станину коробчатой формы. В верхней части станины по направляющим перемещается вертикальный суппорт 6, на котором установлен электродвигатель с режущей головкой. Режущая головка состоит из фрезерной цепочки, направляющей линейки с роликом и приводной звездочки на валу электродвигателя. На станине под режущей головкой закреплен рабочий стол 3, который может перемещаться в продольном и поперечном направлениях и устанавливаться под углом к горизонтальной плоскости. Обрабатываемая заготовка на столе закрепляется быстродействующим зажимом. Рабочее и холостое перемещения суппорта по вертикали осуществляются гидравлическим приводом, конструкция которого предусматривает автоматическую работу суппорта режущей головки по жестким ограничительным упорам. Режущая головка опускается на такую глубину, которая определена нижним упором, после чего автоматически возвращается в верхнее исходное положение до верхнего упора. Режущая цепочка закрыта ограждением, которое является одновременно приемником стружки и может быть через патрубок подсоединено к эксгаустерной сети.

Форма получаемого на цепнодолбежном станке гнезда в плане прямоугольная, углы дна закруглены, поэтому глубина гнезда делается с запасом по сравнению с длиной сопрягаемого шипа. Наименьшие размеры гнёзд определяются наименьшими размерами фрезерных цепочек и их направляющих линеек.

При выборке длинного гнезда приемы работы цепочкой сходны с приемами работы концевой фрезой. Сначала опускают цепочку с одного конца гнезда, поднимают ее, затем опускают с другого конца гнезда. Потом надвигают цепочку в направлении первого углубления, фрезеруя промежуток. Следует знать, что цепочка должна работать восходящей ветвью.

Если в заготовке требуется выбрать одно гнездо или отверстие, в качестве приспособления используют один концевой упор. При необходимости выборки двух одинаковых гнезд, расположенных в одну линию, можно работу выполнить с одним упором за две установки и с двумя упорами за одну установку. В первом случае упор устанавливается и выбирается первое гнездо у всей партии заготовок, затем упор переставляют в новое положение и выбирают второе гнездо. При работе с двумя упорами работа протекает следующим образом. Упоры устанавливают с обоих концов заготовки с таким расчетом, чтобы правое гнездо выбиралось при крайнем левом положении заготовки у левого упора (/ позиция), а левое гнездо - при крайнем правом положении заготовки у правого упора (// позиция).

Рис. 15. Цепнодолбежный станок ДЦА -3: 1 - педаль, 2 - механизм передвижения стола в продольном направлении, 3 - ст*ол, 4 - маховичок зажима, 5 - маховичок «механизма натяжения цепочки, 6 - суппорт рабочего органа, 7 - ограничитель перемещения стола в продольном направлении, 8 - гидрораспределитель

На цепнодолбежных станках возможен дефект обработки - скол края гнезда при выходе цепочки из древесины. Скол можно предотвратить, если на заготовке закрепить подпорный брусок. Недостатком цепнодолбежного станка является также и то, что нельзя получить гнезда размером по периметру меньше 40X6 мм.

Рис. 16. Выборка в заготовке двух гнезд на цепнодолбежном станке

Рис. 17. Нож для машинного циклевания (а) и ручная цикля (б)

Точность обработки гнезд на сверлильно-пазовальном и цепнодолбежном станках примерно одинаковая. Допускаемые отклонения по ширине гнезда и расстоянию между кромками детали и гнезда 0,4 … 1 мм.

На станке ДЦА -3 можно обрабатывать заготовки шириной до 160, толщиной до 200 мм. Наибольшие размеры выбираемого паза-гнезда: ширина 25, длина 430, глубина 160 мм.

Станок обслуживает один станочник. Схема организации рабочего места у станка ДЦА -3 показана на рис. 128, д.

Производительность цепнодолбежного станка определяется так же, как сверлильного.

Зачистка поверхностей. Заготовки после обработки на фрезерных, сверлильных и цепнодолбежных станках могут иметь волнистость, местные выколы, задиры и заусенцы на ребрах заготовок и на краях гнезд и отверстий, вмятины, ворсистость и другие дефекты, которые не допускаются в изделии. Неровности и дефекты устраняют циклеванием и шлифованием. Циклюют только твердые породы древесины и поверхности, предназначенные под высококачественную отделку полированием.

Циклевание - это строгание поверхности древесины специально заточенным ножом - циклей. Циклевание можно производить на циклевальных станках и вручную.

На рис. 18 показана схема устройства циклевального станка. Нож устанавливают лезвием вверх в специальной коробке. Лезвие должно выступать над поверхностью стола на 0,1…0,15 мм. При прохождении заготовки 2 через станок с нижней поверхности снимается слой толщиной 0,025… 0,15 мм.

Рис. 18. Схема устройства циклевального станка: 1 - cтол, 2 - заготовка, 3 - подающие вальцы, 4 - циклевальный нож

При ручном циклевании заготовка базируется на верстаке обрабатываемой поверхностью вверх. Степень заглубления цикли в древесину зависит от прилагаемого рабочим усилия и твердости обрабатываемой древесины. Поэтому точность ручного циклевания ниже машинного.

Окончательно поверхности зачищают шлифованием. Инструментом для шлифования служит шлифовальная шкурка, состоящая из бумажной или тканевой основы, на которую наклеены мелкие абразивные зерна из стекла, кремния, гранита или других материалов повышенной твердости.

Шлифуют древесину вдоль волокон или под небольшим углом. При поперечном шлифовании на древесине остаются царапины, портящие внешний вид изделия. Поэтому рамки, например, следует шлифовать по диагонали, чтобы все бруски шлифовались под углом к направлению волокон.

Шероховатость шлифованной поверхности в основном зависит от зернистости применяемой шкурки. Чем. крупнее зерна шкурки, тем более грубой получается поверхность. Шкурки с мелкими зернами дают более чистую поверхность, но они менее производительны. Поэтому рекомендуется шлифование проводить в два-три этапа. Начинать надо более грубой шкуркой для быстрого уничтожения следов предыдущей обработки и заканчивать мелкозернистой для получения требуемой шероховатости поверхности.

Шлифовальная шкурка закрепляется на держателях различных форм, совершающих рабочее движение. В зависимости от формы держателя различают ленточные, дисковые и цилиндровые шлифовальные станки.

Ленточные шлифовальные станки в качестве инструмента имеют бесконечную шлифовальную ленту, натянутую на два шкива. Станки используют для шлифования плоских и криволинейных поверхностей. Они бывают с горизонтальным и вертикальным расположением ленты; чаще применяют первые.

Рис. 19. Шлифовальный ленточный станок ШлПС-5П: 1, 7 - направляющие для перемещения стола и утюжка, 2 - рычаг, 3, 5 -шкивы, 4 - шлифовальная лента, 6 - рукоятка, 8 - стол, 9 - утюжок, 10- винтовой механизм

Шлифование на ленточных станках осуществляется свободной лентой без прижима и лентой с контактным прижимом (утюжком).

На рис. 19 показан шлифовальный ленточный станок ШлПС-5П. Станина выполнена в виде двух колонок, на которых смонтированы шкивы. Один из них приводной, укреплен непосредственно на валу электродвигателя. На шкивах натянута шлифовальная лента. На колонках станины имеется два суппорта, по направляющим которых перемещается вручную на роликовых опорах рабочий стол. Поднимается и опускается стол механизмом. Обрабатываемый щит базируют на столе с помощью упоров. На цилиндрической направляющей, установленной между колонками параллельно ленте, подвижно крепится кронштейн с утюжком, перемещаемым вручную. На станке можно обрабатывать поверхности щитов и сборочных единиц шириной до 850, длиной до 2000 и высотой до 400 мм. Скорость движения шлифовальной ленты 25 м/с, ширина ленты 160 мм. Станок обслуживает один станочник. Схема организации рабочего места показана на рис. 145, а.

В дисковых шлифовальных станках шлифовальная шкурка надевается на плоскую поверхность чугунного диска, который может иметь вертикальное или горизонтальное расположение. Обрабатываемые детали прижимаются к шкурке вручную или прижимами. Дисковые станки предназначены преимущественно для чернового шлифования, снятия провесов в собранных рамках, шлифования мелких деталей по торцовым и продольным поверхностям.

Цилиндровые шлифовальные станки применяют для шлифования плоских щитов и плит, а также для снятия провесов у собранных рамок. Держателем шкурки являются цилиндры-барабаны. Наибольшее распространение получили трехцилиндровые станки, у которых шлифовальные цилиндры вращаются поразному: первый и третий навстречу подаче, а второй по ходу ее. Кроме вращательного второй и третий цилиндры имеют осевое движение, примерно 150 двойных ходов в минуту при величине хода 10 мм. Трехцилиндровые станки бывают с вальцовой и гусеничной подачей.

Рис. 20. Схема организации рабочих мест у шлифовальных станков: а - ленточного, б - дискового с бобиной, в - трехцилиндрового

На рис. 146 показан трехцилиндровый шлифовальный станок ШлЗЦ12-2. На станине станка уложена горизонтальная плита - стол, на котором смонтирован гусеничный механизм подачи. Стол может менять свое положение по высоте. Над столом располагаются шлифовальные цилиндры, имеющие индивидуальные электродвигатели. Между цилиндрами располагаются прижимные вальцы. За третьим цилиндром укреплен барабан со щеткой для очистки шлифуемой поверхности от пыли. Шлифовальная шкурка навивается на цилиндры по спирали. На станке можно обрабатывать щиты и рамки следующих размеров: ширина до 1250, толщина до 130, длина от 460 мм. Скорость подачи до 15 м/мин.

Трехцилиндровый шлифовальный станок обслуживают двое рабочих.

При работе на шлифовальных станках необходимо соблюдать общие правила техники безопасности. Кроме того, работать на этих станках можно только при наличии хорошо действующей экс-гаустерной установки для отсасывания пыли.