Протяжка и протяжной станок: обработка металла протягиванием

Протяжные станки относятся к оборудованию, которое благодаря своим техническим характеристикам и возможностям, широко применяется на различных предприятиях, осуществляющих металлообработку, а также крупносерийное, массовое, мелкосерийное и индивидуальное производство разного рода деталей.

В частности, станки для протяжки отличаются своей универсальностью, доступны для переналадки, легко оснащаются разного рода приспособлениями, с помощью которых можно осуществлять протяжку наружной поверхности детали, а так же на них можно обрабатывать даже очень крупные и тяжелые детали.

Помимо всего, данное оборудование легко оснащается автоматическими устройствами, с помощью которых происходит загрузка и выгрузка обрабатываемых деталей, что делает его эффективным для эксплуатации на производственных предприятиях, поскольку можно купить станок для гибки арматуры и встроить их в автоматическую линию.

Предназначение протяжных станков заключается в точной обработке внутренних и наружных поверхностей детали. При этом деталь может быть любого размера, любой геометрической формы, и изготовлена из любого черного или цветного металла. Обработка деталей на станке осуществляется методом протягивания, в пределах тягового усилия оборудования и длины хода рабочих салазок.

Станки для обработки деталей протягиванием можно разделить на несколько типов

В первую очередь они различаются по своему назначению. То есть существуют станки для внутреннего протягивания и станки для наружного протягивания. Первым типом станков наиболее часто обрабатывают такие детали как диски и втулки, а также замкнутые фасонные поверхности.

Во вторых, по степени универсальности, имеется оборудование специальное и общего назначения.

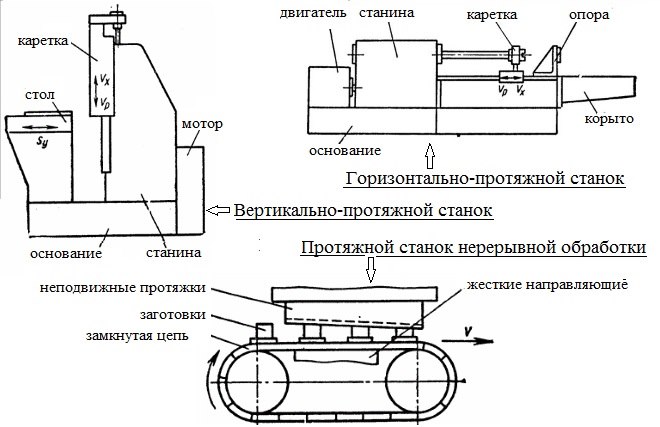

Что касается следующей характеристики – направления и характера рабочего движения, то протяжной станок может быть горизонтальным, вертикальным, непрерывного действия с прямолинейным конвейерным движением, с круговым движением протяжки, комбинированный.

Среди всего многообразия станков встречаются станки обычные, станки полуавтоматические, полные автоматы. Выпускаются также станки годные для встраивания в автоматические линии и целая линия оборудования, на которой на одном изделии можно сразу выполнять несколько операций протягиванием.

На станке может быть разное число кареток или позиций. Помимо обычных станков (однопозиционных) существуют и многопозиционные, на которые можно устанавливать одновременно несколько деталей. Как правило, такие станки дополнительно оборудуются отводными поворотными столами (реже встречается опрокидывающийся стол).

Существует и особая группа протяжных станков, в которую входит оборудование непрерывного действия (станок ротационный и станок цепной).

Большая часть подобного рода станков имеет гидравлический привод, но более высокоскоростные модели выпускаются с механическим или с более усовершенствованным электромеханическим приводом.

Существуют основные параметры, по которым можно судить о мощности и производительности протяжного оборудования. В первую очередь это создающаяся кареткой тяговая сила, которая может достигать 1 Мн (100 тс). Следующий важный параметр – длина хода каретки.

Скорость протягивания зависит от типа станка (в станках общего назначения скорость гораздо ниже, чем в специальных станках).

Станкостроительные заводы могут дополнительно оснащать свою продукцию различными приспособлениями и инструментами, с помощью которых можно производить дополнительные манипуляции с деталью.

Видео: Станок протяжной для нарезки арматуры из бухты

Ещё больше интересных статей

Menu ГЛАВНАЯ НАШИ УСЛУГИ — ремонт квартир — дизайн квартир — поиск частного мастера КАЛЬКУЛЯТОР ОХРАНА ТРУДА и ТБ НОВОСТИ БИЗНЕСА — земельные участки — недвижимость — покупка недвижимости — аренда продажа СТРОИТЕЛЬСТВО — фундаменты — гидроизоляция — стены и фасад — кровля и мансарда — теплоизоляция — окна и двери — полы и напольные покрытия — отделочные работы — инженерные системы — строительные материалы — вентиляция и кондиционирование — потолок — системы отопления — дома и коттеджи — конструкция окон — конструкция дверей — ремонтные работы — системы водоснабжения — проектирование — технологии строительства БАНИ САУНЫ — особенности русской бани — строительство и материалы ПЕЧИ КАМИНЫ — печи, котлы, камины АРХИТЕКТУРА — архитектура древности — современная архитектура — дизайн интерьера — ландшафтный дизайн — декорирование — мебель и обстановка — стили интерьера ПОЛЕЗНО — научно-технический прогресс — библиотека строителя — инженерное оборудование — станки — оборудование и инструмент — услуги — строительная техника — энергосбережение О ПРОЕКТЕ КАРТА САЙТА

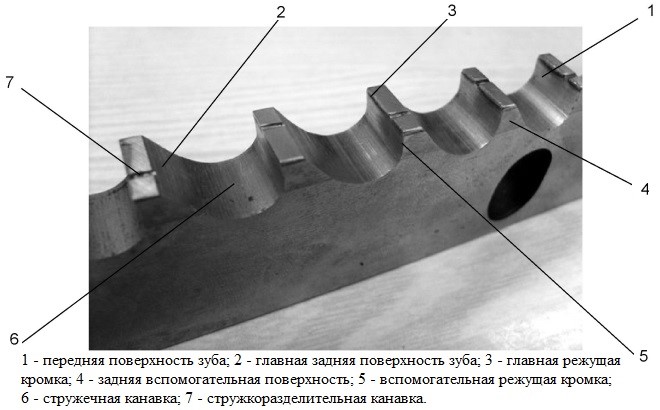

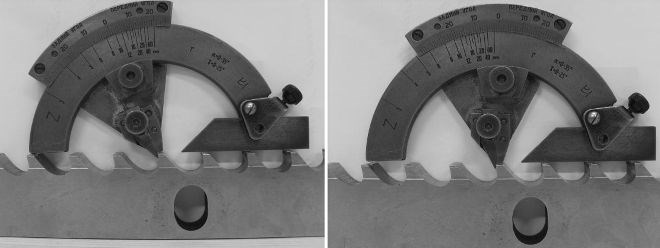

При резании стружка, снимаемая каждым зубом, должна разместиться во впадине между зубьями. Если объем срезаемой стружки с учетом ее усадки будет больше объема впадины между зубьями, протяжку заклинит и произойдет поломка инструмента.

Особенности процесса протягивания

От зуба к зубу длина режущей кромки возрастает меньше, чем при профильной схеме. Следовательно, можно назначать большие подачи на зуб и уменьшать длину протяжки.

При групповой схеме (рис. 10.34, в ) черновой припуск разбивается на секторы, каждый из которых обрабатывает своя группа черновых зубьев, спрофилированных по генераторной схеме. От зуба к зубу длина режущей кромки возрастает меньше, чем при генераторной схеме, т. е. можно назначать еще бóльшие подачи на зуб и уменьшать длину протяжки. При использовании генераторной или групповой схем резко усложняется заточка и профилирование зубьев, поэтому на чистовых зубьях протяжек всегда используется профильная схема.

Каждый зуб протяжки работает как строгальный резец. Малая высота зубьев и высокая жесткость протяжки в диаметральной плоскости позволяют назначать достаточно высокие режимы резания. За один рабочий ход генерируется весь профиль обработанной поверхности, поэтому протягивание является высокопроизводительным процессом, однако имеет особенности, которые необходимо учитывать при выборе протяжки и схемы обработки.

Протягивание с прямолинейным движением резания – процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход – рабочее движение, обратный – холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно принимают 8– 15 м/мин.

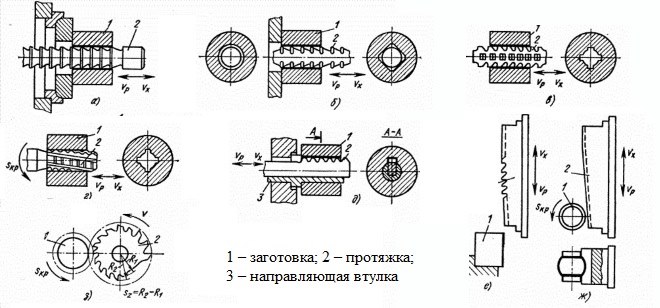

Обработка заготовок на протяжных станках. Протяжками или прошивками обрабатывают цилиндрические отверстия после сверления, растачивания, зенкерования, а также отверстия, полученные на стадии заготовительных операций. При обработке заготовки цилиндрической протяжкой 2 (рис. 10.35, а ) заготовку 3 устанавливают на сферическую опору 1 или на плоскую опору.

Рис. 10.35. Схемы протягивания отверстий: а – на сферической опоре; б – многогранных; в – прямых шлицевых; г – винтовых шлицевых; д – шпоночных пазов; 1 – сферическая опора; 2 – протяжка; 3 – заготовка; 4 – направляющая втулка

При установке на сферическую опору заготовка самоустанавливается по оси протяжки , но торец может получиться не перпендикулярным оси отверстия, поэтому такую установку применяют, если торец заготовки обрабатывается после протягивания. При установке на плоскую опору торец перпендикулярен оси отверстия, но возможна поломка протяжки из-за разницы припусков в диаметральной плоскости протяжки. Многогранные отверстия протягивают многогранными протяжками (рис. 10.35, б ). В заготовке сверлят круглое отверстие. В зависимости от величины припуска на обработку применяют ту или иную схему срезания припуска. Шлицевые отверстия получают шлицевыми протяжками . Нарезание прямых шлицов ведут при прямолинейном главном движении (рис. 10.35, в ), при нарезании винтовых шлицов (рис. 10.35, г ) протяжке придают дополнительное движение для получения винтового движения резания. Шпоночные или иные пазы протягивают шпоночными протяжками (рис. 10.35, д ). Профиль поперечного сечения зуба должен соответствовать профилю поперечного сечения паза.

Заготовку устанавливают на плоскую опору, для направления протяжки 2 применяют направляющую втулку 4 .

Рис. 10.36. Схемы протягивания наружных поверхностей: а – плоских; б – фасонных; в – фрезопротягивание

Наружные поверхности с прямолинейной образующей обрабатывают на вертикально-протяжных станках (рис. 10.36, а , б ).

Сложные фасонные поверхности в крупносерийном производстве обрабатывают круговыми протяжками. Для получения прямолинейной образующей применяют два вида инструмента: протяжки с подвижным (ползун или качалка) элементом или без подвижного элемента. Если на подвижном элементе размещены чистовые зубья, выполняют кругодиагональное, или совмещенное, протягивание. При работе чистовых зубьев протяжке без подвижного элемента сообщают прямолинейное дополнительное движение (рис. 10.36, в ) вдоль образующей обработанной поверхности – фрезопротягивание.

Станки для протягивания отличаются простотой конструкции и большой жесткостью . Это объясняется тем, что в станках отсутствует цепь движения подачи. Основными характеристиками протяжного станка являются тяговое усилие на штоке и ход штока рабочего цилиндра.

Горизонтально-протяжной станок (рис. 10.37, а ) – станок для протягивания внутренних поверхностей. На станине 1 расположены гидроцилиндр 3 и насосная станция 2. На переднем конце штока 4 установлен захват 5 с кареткой 7 , которая может перемещаться по направляющим станины.

Протяжка устанавливается в захвате 5 и протаскивается сквозь отверстие в заготовке, опирающейся торцом на опорную поверхность кронштейна 6. Поступательное движение протяжке сообщается до тех пор, пока она не выйдет из отверстия в заготовке. Заготовка падает в поддон 8. Протяжка возвращается в исходное положение, и процесс повторяется.

Вертикально-протяжной станок (рис. 10.37, б ) – станок для обработки наружных поверхностей. На станине 1 установлена вертикальная колонна 9 с рабочим гидроцилиндром, насосной станцией 2 и кареткой 7. На левом конце станины расположен стол 10 , в рабочем приспособлении которого устанавливают заготовку. Протяжку закрепляют в каретке.

Гидроцилиндр перемещает протяжку сверху вниз (рабочий ход). Протяжные горизонтальные станки непрерывной обработки (рис. 10.38, а ) применяются в крупносерийном производстве. На станине 1 установлены вертикальные стойки 2 и 5 , соединенные траверсой 4. На траверсе подвешен инструментальный стол 6 с неподвижными секциями протяжки 9. Заготовки 7 устанавливаются в рабочих приспособлениях, размещенных на замкнутой цепи 3. Жесткая направляющая 8 стола обеспечивает перемещение цепи с заготовками параллельно протяжке.

Рис. 10.37. Протяжные станки: а – горизонтально-протяжной; б – вертикально-протяжной; 1 – станина; 2 – насосная станция; 3 – гидроцилиндр; 4 – шток; 5 – захват; 6 – кронштейн; 7 – каретка; 8 – поддон; 9 – вертикальная колонна; 10 – стол; V – движение резания

Рис. 10.38. Специальные протяжные станки: а – станок непрерывной обработки: 1 – станина; 2 , 5 – вертикальные стойки; 3 – цепь; 4 – траверса; 6 – инструментальный стол; 7 – заготовка; 8 – направляющая стола; 9 – секция протяжки; б – станок для кругодиагонального протягивания зубчатых венцов: 1 – бабка изделия; 2 – вертикальный конвейер; 3 – заготовка; 4 – автооператор; 5 – горизонтальный конвейер; 6 – магазин деталей; 7 – шпиндель изделия; 8 – круговая протяжка; 9 – инструментальный шпиндель; 10 – станина; 11 – магазин заготовок

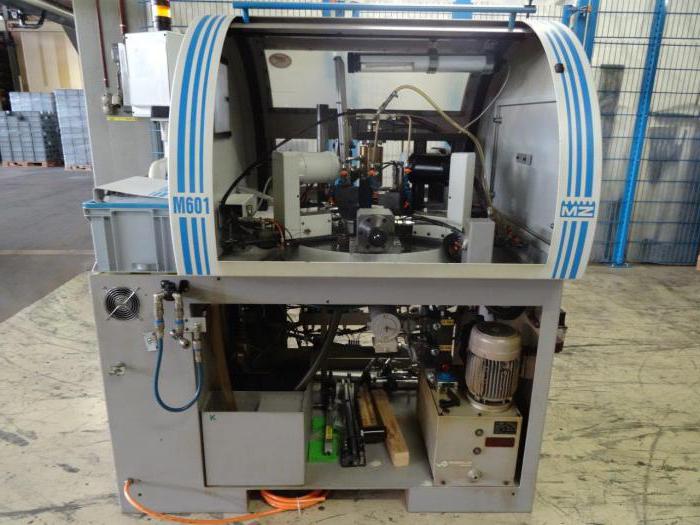

Станки для кругодиагонального (совмещенного) протягивания зубчатых венцов (рис. 10.38, б ) применяют для нарезания прямозубых цилиндрических колес в крупносерийном производстве. На станине 10 станка размещены инструментальный шпиндель 9 и бабка изделия 1 , внутри станины находится механизм главного движения. Круговая протяжка 8 крепится на шпинделе 9.

Бабка изделия 1 установлена на направляющих станины с возможностью перемещения в радиальном направлении относительно протяжки.

Внутри бабки изделия размещены гидроцилиндр и делительный механизм (мальтийский крест). Гидроцилиндр 88 перемещает・ бабку изделия к протяжке в начале обработки и от протяжки – в конце обработки всего зубчатого венца.

После обработки очередной впадины между зубьями заготовка совершает делительный поворот с помощью делительного механизма. Необработанные заготовки размещаются в левом штыревом магазине 11. По левому вертикальному 2 и горизонтальному 5 конвейерам заготовка 3 подается к автооператору 4 и устанавливается на шпиндель 7. Обработанная заготовка устанавливается автооператором на правый вертикальный конвейер и подается в штыревой магазин 6 .

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности.

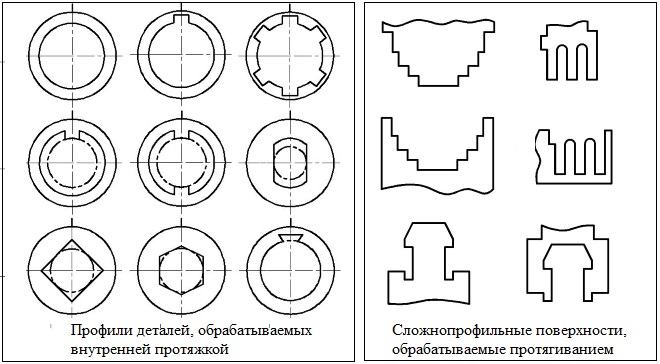

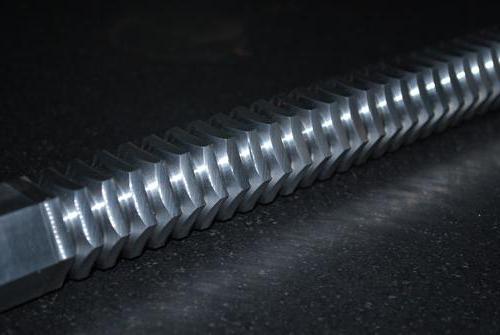

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

На видео ниже показан процесс обработки внутренней поверхности трубы методом протягивания.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

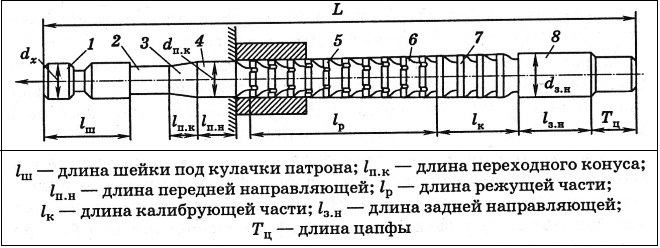

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.Передняя часть

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

ХвостовикПри помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Режущая часть

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая частьДанная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Калибрующая частьЭтот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

- эвольвентными;

- острошлицевыми;

- 6-шлицевыми;

- 8-шлицевыми;

- 10-шлицевыми.

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

- с профилем эвольвентного типа: 50038-92 – двухпроходная комбинированная; 50035-92, 28050-89 – обычного комбинированного типа; 25158-82, 25159-82 – для обработки отверстия сечением 15–90 мм; 25157-82 – для обработки отверстий сечением 12–14 мм; 25160-82 – для обработки отверстий сечением 45–90 мм;

- с прямобочным профилем: 25971-83, 25972-83 – для обработки восьмишлицевых отверстий; 25969-83, 25970-83 – для обработки шестишлицевых отверстий; 24822-81, 24823-81 – для десятишлицевых отверстий;

- с навертным хвостовиком: Р 50035-92, 50036-92, 50037-92, 28048-89, 28049-89 и др.

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;

Устройство протяжного станка принципиально отличается от оборудования, которое осуществляет функции дробления, фрезерования, зенкования и строгания. При этом способ механического воздействия может совпадать с перечисленными операциями обработки, однако принцип оказания усилия в данном случае отличается. В некоторых аспектах протяжной станок обеспечивает более высокую производительность, но конструкционные особенности не позволяют его использовать на предприятиях в массовом порядке.

Общие сведения о протяжных станках

Технология протягивания по своему принципу механического воздействия соответствует традиционным и наиболее распространенным видам оборудования металлообработки. Разница заключается в самих условиях выполнения этой операции. Например, протяжные горизонтальные станки позволяют с высокой точностью обрабатывать внутренние поверхности различных заготовок. Данное оборудование используют для формирования особых фасок в сложных местах.

Нередко операция протяжения в условиях поточного серийного производства является завершающей стадией изготовления, следующей за более привычными видами обработки фрезерованием или зенкованием. Еще одной особенностью, которой отличается протяжной станок, является использование специфических режущих элементов. Это так называемые протяжки, которые осуществляют непосредственное механическое воздействие на материал.

Технические характеристики

Одним из недостатков таких станков считают габариты. Как правило, это удлиненная платформа, в которой размещается заготовка. Размерные характеристики в среднем составляют около 2 м в длину, 0,5 м в ширину и 1,5 м в высоту. Впрочем, конфигурации могут быть разными - соответственно, различаются и размеры. Масса составляет порядка 500 кг, поэтому перед установкой будет не лишним предусмотреть надежную фундаментную основу. С точки зрения производительности, важна и скорость протягивания, то есть обработки. К примеру, протяжной станок от предприятия «Гибкие соединения» в модификации СГП.12.35 обеспечивает рабочий темп в 220 мм/мин. Иными словами, за одну минуту оборудование может выполнить рез внутренней поверхности длиной более 20 см. Здесь же стоит учитывать и максимальную зону обработки, поскольку в большинстве случаев выполнение тех же линий реза в два подхода неприемлемо технологически. Средняя длина разового обслуживания варьируется от 4 до 5 м.

Разновидности

Различают горизонтальные, вертикальные и непрерывные протяжные модификации. Первый, уже отмеченный вариант отличается конструкционной простотой, поэтому подходит для выполнения типовых операций по формированию прямых линейных резов с разным припуском по профилю. Сложнее в своем устройстве протяжной станок вертикальный. Это, в сущности, та же горизонтальная основа, но только установленная в вертикальном положении, что дает несколько преимуществ. Во-первых, исключается риск провисания длинных протяжек, а во-вторых, появляется возможность увеличения производительности за счет расширения производственной линии. Что касается станков с непрерывным протяжением, то они используются в основном для обработки сквозных наружных поверхностей. Их отличает более высокая производительность и возможность обслуживания заготовок в рамках крупносерийного изготовления.

Где применяется станок?

Сама специфика обработки протяжками обуславливает нестандартные требования к получаемому результату. Соответственно, и области использования готовой продукции не самые обычные. Например, их используют при изготовлении и доработке огнестрельного оружия. Для подобных операций применяются с помощью которых выпускают стволы пулеметов и пистолетов. Также этот станок применяется в производстве сложных профилей наружной отделки, в нарезке шпоночных канавок и шлицов, а также в калибровании многогранных и цилиндрических отверстий. Общей особенностью всех видов протяжной являются именно широкие возможности работы с фигурными резами, причем в сложных условиях. Кроме того, станок может использоваться и для неметаллических, и для твердотельных материалов. Дело в том, что способность к обработке нетипичных заготовок с повышенными свойствами жесткости и твердости определяется элементами механического воздействия, то есть протяжками. А они сами по себе могут иметь разные характеристики.

Производители и модели

Широкий модельный ряд предлагает предприятие «Гигант». В его ассортименте представлены модификации протяжных станков 7А523, 7А612, 7555 и др. Модели отличаются по скорости выполнения обработки, тяговому усилию, мощности, габаритам и другим характеристикам. Среди иностранных изготовителей доверие завоевала фирма HOFFMANN Raumtechnik, которая занимается не только разработкой классических моделей с вертикальным и горизонтальным расположением линии обработки. В ее семействе можно найти специализированные протяжные станки. Модели серии RAWX-M, к примеру, предназначены специально для выполнения финишной обработки канавок и зубчатых соединений. Модификация RASA-M отличается наличием четырех дорожек, рассчитанных на обработку шарообразных канавок различных муфт. Для специализированных нужд можно присмотреть и подходящую модель в семействе ярославского производителя Forst Technologie, который славится тщательным подходом к изготовлению протяжных режущих элементов особой конструкции.

Стоимость станка

Средний ценовой коридор на протяжные станки составляет 2-3 млн руб. В этом сегменте можно найти и простые горизонтальные модели, и усложненные модификации вертикального типа. К слову, дороже обходится именно вертикальный станок протяжной. Цена модели 7А612 от упомянутого завода «Гигант», например, составляет порядка 2 млн. Но это низшая ценовая планка, поскольку основная масса оборудования все же реализуется за 2,5-3 млн. Это высокотехнологичное промышленное оснащение, которое отличается не просто высоким качеством обработки, но и эргономичными системами управления. Достаточно сказать, что последние модели от крупных изготовителей все чаще получают электронные пульты контроля.

Особенности эксплуатации

От обслуживающего персонала требуется размещение заготовки в рабочей нише оборудования. Далее, после запуска, начинается непосредственный процесс обработки. Ключевой особенностью функционирования таких станков является тот факт, что рабочие элементы в виде протяжек не удаляют стружку сразу после обрезки, а выталкивают ее только после окончательного выхода из тела заготовки. Поэтому спектр задач оператора расширяется еще и за счет необходимости отслеживания, насколько корректно выполняется механическая обработка. На протяжных станках вертикального типа риски отклонений и некорректных линий реза не так высоки, поскольку исключается перегиб длинной заготовки из-за собственного веса.

Заключение

В некоторых сферах использования металлообработки можно заметить схожие требования к выполнению рабочих операций на протяжных и обычных При этом очевидно, что вторые предполагают меньше хлопот в обслуживании и в целом дешевле обходятся по содержанию. Тем не менее протяжной станок себя может оправдать как универсальное оборудование. Если такие станки могут справляться и с типовыми распространенными задачами, и с обработкой по специализированным техническим задачам, то стандартные фрезерные агрегаты, к примеру, реализуют только свой ограниченный спектр действий. Впрочем, и протяжное оснащение имеет свои ограничения, но сам сегмент как таковой предлагает весьма широкие возможности обработки - главное, правильно сопоставить возможности конкретной модификации с требованиями технических задач производства.

Протяжные станки предназначены для точной обработки внутренних и наружных поверхностей различного профиля.

Данное оборудование разделяют по следующим признакам:

- по назначению: для внутреннего и наружного протягивания;

- по степени универсальности: общего назначения и специальные;

- по направлению и характеру рабочего движения: на горизонтальные, вертикальные, непрерывного действия с прямолинейным конвейерным движением, с круговым движением протяжки или заготовки, с комбинацией различных одновременных движений заготовки и протяжки;

- по числу кареток или позиций - с одной или двумя каретками; однопозиционные (обычные) и многопозиционные (с поворотными столами).

Они обеспечивают повышение производительности в 8-15 раз по сравнению с фрезерованием (Фрезерный станок по металлу) и растачиванием (расточной станок).

Протягивание один из наиболее прогрессивных методов обработки металлов резанием. Протягивание успешно заменяет такие виды механической обработки как:

- фрезерование;

- строгание;

- долбление;

- зенкерование;

- развертывание;

- растачивание;

- шлифование;

- точение.

Основным недостатком протягивания являются высокая стоимость и сложность изготовления инструмента - протяжек, обладающих к тому же невысокой стойкостью.

Купить протяжной станок в Москве

Купите протяжной станок по приемлемой цене, и внедрите его в производство, тем самым вы получите значительный экономический эффект. Станки имеют полуавтоматический или автоматический цикл и приспособлены для встройки в автоматические линии.В силу особенностей протяжного инструмента большинство протяжных станков являются специальными и специализированными, так как они налаживаются для обработки одной или группы деталей однотипной формы, по чертежам которых и с учетом особенностей Вашего производства будет подобрана для покупки оптимально-подходящая для Вас модель станка. Большинство протяжных станков имеют нормальную точность, что позволяет получать отверстия и размеры протянутых поверхностей по квалитету 7…9.

Протяжной станок купить (станки для протяжки) немецкой, китайской компании или отечественного производства в России можно, обратившись в