Prelucrarea carcaselor pe mașini de agregate. Mașină de agregat

Mașini de agregat

Mașinile de agregat sunt mașini speciale realizate din unități standard și normalizate care nu sunt interconectate cinematic. Sunt utilizate în producția pe scară largă și în masă pentru găurire, alezarea, filetarea și frezarea. Cel mai adesea, procesează părți ale corpului și arborii, care rămân nemișcate în timpul procesării. Utilizarea elementelor normalizate în proiectarea mașinilor-unelte modulare reduce timpul de proiectare a acestora, facilitează procesul de producție, face posibilă unificarea pe scară largă a pieselor și simplificarea tehnologiei lor de fabricație și, de asemenea, vă permite să creați o mare varietate de machete de mașini-unelte modulare. cu un număr minim de elemente originale.

Mașinile cu mai multe poziții sunt proiectate pentru piese ale căror suprafețe trebuie prelucrate în mai multe treceri, iar aceste suprafețe sunt situate în planuri diferite. Dispozițiile tipice ale unor astfel de mașini modulare pot fi verticale, orizontale, vertical-orizontale. La aceste mașini, piesa este prelucrată secvenţial pe una, două și trei laturi în mai multe poziții în dispozitive montate pe o masă rotativă de indexare. Datorită acestui fapt, timpul auxiliar asociat cu încărcarea și descărcarea și strângerea și eliberarea piesei de prelucrat este combinat cu timpul de prelucrare; Timpul de rotație a mesei rămâne nealiniat.

Un aspect tipic al unei mașini de agregat cu o coloană centrală și mișcarea pieselor de prelucrat în jurul acesteia într-un plan orizontal este după cum urmează. Mișcarea circulară a pieselor de prelucrat este asigurată de o masă de tip carusel. Capetele de alimentare sunt situate în unghiuri diferite față de piesa de prelucrat.

Dispozițiile tipice ale mașinilor modulare cu mișcare circulară a pieselor de prelucrat într-un plan vertical sunt realizate pe o față, pe două fețe și pe trei fețe. Acestea sunt mașini de tip tambur în care dispozitivele de prindere sunt montate pe un tambur rotativ, iar prelucrarea se realizează pe una, două și trei părți.

Dispunerea tipică a unei mașini de agregat cu mișcare liniară a pieselor de prelucrat. Caracteristica mașinilor de acest tip este mișcarea rectilinie a mesei în raport cu capetele de putere.

Elemente de bază ale mașinilor modulare cu un singur scop

Dispozitive suplimentare - furnizează putere, controlul mașinii, cum ar fi mecanizarea și automatizarea.

- Structura inferioară - Formează cadrul și zona de lucru a mașinii.

- Blocuri de poziționare - vă permit să poziționați și să mutați piesa de prelucrat.

- Unități de lucru - efectuează poziționarea și mișcarea sculei.

Orez. 1: Tipuri de piedestale centrale cu blocuri de poziționare corespunzătoare

Piedestalul central, care formează partea de susținere pentru atașarea blocurilor de poziționare și conectează alte părți ale substructurii la cadrul general al mașinii, trebuie să îndeplinească cerințele de rigiditate ridicată, precum și cerința ca așchiile ușoare și lichidul de răcire să iasă din lucru. spațiul mașinii. Rafturi și rafturi laterale, care sunt piese de sprijin pentru depozitarea unităților de lucru individuale. Suportul lateral este o versiune turnată prin injecție, concepută pentru a oferi o rigiditate suficientă pentru a găzdui ansambluri individuale de mașini-unelte cu un singur scop. Un suport lateral poate fi format dintr-un ansamblu cu mai multe secțiuni în conformitate cu orientarea spațială a unității de lucru.

Orez. 2: Tipuri de suporturi laterale și rafturi

Ele sunt atașate de piedestaluri centrale. . Anumite tipuri de dispozitive de indicare sunt blocuri funcționale care asigură transportul, poziționarea unei piese direct în zona de lucru a mașinii sau alimentarea dispozitivului de lucru pe piesa de prelucrat.Mașinile de agregat sunt cel mai adesea folosite pentru a funcționa într-un ciclu semi-automat; mai rar sunt echipate cu dispozitive de încărcare și descărcare, caz în care mașinile funcționează ca mașini automate. Mașinile de agregat pot funcționa individual sau pot face parte din linii automate. O mașină modulară orizontală cu nouă axe, cu o masă rotativă cu șase poziții, este proiectată pentru găurirea, frecarea și filetarea unei părți a corpului. Fiecare cap motor se rotește și alimentează o unealtă. Două capete de putere sunt instalate în pozițiile de lucru. Piesele de prelucrat sunt asigurate în dispozitive cu acţionare pneumatică, cărora li se alimentează aer comprimat printr-un distribuitor pneumatic central. Într-o mașină agregată de tip tambur cu 12 axe, în loc de o masă despărțitoare, există un tambur rotativ, pe fețele căruia sunt amplasate dispozitive de fixare cu piese de prelucrat. De regulă, pe astfel de mașini, găurile, capetele și suprafețele cilindrice exterioare ale pieselor având un plan de simetrie sunt prelucrate simultan pe ambele părți; tamburul cu piese prelucrate este plasat în două rafturi verticale. Capetele de alimentare poartă cutii de ax cu șase unelte fiecare. Capete de foraj, frezare și alte capete sunt instalate pe console standardizate montate pe ghidajele unui cadru rotund sau dreptunghiular. Schimbând numărul de capete și poziția relativă a acestora prin rearanjarea lor de-a lungul fantelor cadrului, puteți reajusta rapid mașina pentru prelucrarea unui nou lot de piese de prelucrat. Piesele de prelucrat sunt instalate pe o masă de despărțire rotundă sau dreptunghiulară în dispozitive universale de reglare prefabricate sau universale. Mașinile sunt echipate cu un dispozitiv de control al programului situat în unitatea de control.

Nodurile normalizate(paturi, capete și mese de putere, casete cu ax, elemente de antrenare hidraulice etc.) au variații atât în ceea ce privește proiectarea lor, cât și în dimensiunile standard, ceea ce este cauzat de condițiile de amplasare a mașinii, dimensiunile acesteia, natura prelucrării etc.

Dispozitivele de poziționare a mașinii includ. Masă rotativă circulară, masă rotativă circulară, tambur rotativ circular cu rulment inel, tambur rotativ central cu rulment central, masă de poziționare dreaptă, unitate de poziționare și fixare și transportor pas cu pas. Următoarele cerințe tehnice se aplică tuturor unităților din acest grup.

Rigiditate statică și dinamică pentru a îndeplini cerințele de prelucrare. Prinderea precisă a piesei de prelucrat într-o poziție de lucru care îndeplinește cerințele de prelucrare. Usor de intretinut.

- Ciclul de funcționare lateral minim al dispozitivului.

- Ieșire bună și automată de cip și lichid de răcire.

- Fiabilitatea operațională și ușurința întreținerii.

Unități speciale(dispozitive de prindere și conductoare, care sunt proiectate în funcție de configurația piesei de prelucrat, dimensiunile acesteia etc.) au și elemente normalizate separate: excentrice și mânere pentru cleme excentrice de mare viteză, cilindri pneumatici, tije, dispozitive pneumatice de distribuție pentru prindere automată și presarea pieselor de prelucrat, mandrine pentru fixarea sculelor, bucșe conductoare.

Designul optim are următoarele proprietăți. Precizia poziționării timp ciclului de poziționare greutatea admisă a clemelor și a pieselor de prelucrat permisă sarcină externă numărul de secțiuni ale poziției mesei care furnizează ulei sub presiune clemelor. Masa de intersecție rotativă - vă permite să procesați piese în două direcții perpendiculare, în mai multe poziții de lucru.

Piesa rotativă este formată dintr-o placă inelară situată radial pe coloana centrală pe axa mesei. Dezavantajul este că este dificil de montat și reparat, motiv pentru care este înlocuit cu plăci rotunde de dimensiuni mai mari. Masă de poziționare liniară - Folosită pentru a crea mașini cu mișcare alternativă liniară a piesei de prelucrat între pozițiile individuale de lucru.

Mecanisme de control. La mașinile de agregat, sistemele automate de control sunt folosite pentru a reproduce cicluri tehnologice simple efectuate într-o anumită secvență. Cu ajutorul sistemului de control al mașinilor de agregate se efectuează mișcările necesare de instalare și de lucru. Există sisteme temporare și de control al căii.

Când procesarea este finalizată, masa este de obicei mutată în poziția de încărcare și descărcare. Pe lângă transportul și poziționarea piesei de prelucrat, acesta poate îndeplini și funcțiile de alimentare sau încărcare de lucru. Precizia pozitionarii Posibilitatea de intarire in pozitia de lucru. . Dispozitive de poziționare și prindere - concepute pentru a alinia cu precizie și pentru a fixa ferm placa de bază în poziție.

Conceptul corespunzător trebuie să fie consecvent. Timpul de fixare a preciziei de fixare a rigidității timpului ciclului de funcționare trebuie să fie cât mai scurt posibil rezistența așchiilor și a lichidului de răcire. Transportor pas cu pas - servește pentru transportul direct al plăcilor piesei de prelucrat între diferite poziții de lucru și de schimb.

Sistemele temporare de control, de regulă, au o acționare mecanică, iar sistemele de șenile funcționează dintr-o acționare hidraulică, pneumohidraulic, electric, electrohidraulic și mai rar mecanic. Pe baza semnalelor de la sistemul de control, cilindrul senzorului este instalat în poziția de lucru, este trimisă o comandă către capete de putere pentru a începe ciclul tehnologic etc.

Timp minim de transport Transport precis Îndepărtare bună a așchiilor. Acestea sunt unități funcționale care au unități separate de ax și de alimentare și funcționează în principal într-un ciclu automat. Ei pot îndeplini sarcini simple de lucru, cum ar fi găurirea, cioplirea, nivelarea, frezarea.

Designul structural al majorității unităților de lucru le permite să lucreze în toate pozițiile, adică orizontală, verticală, de sus în jos, de jos în sus, înclinat, multe pot lucra în orice poziție înclinată. Sunt concepute pentru a fi cât mai mici posibil pentru a găzdui cât mai puțin spațiu posibil, îndeplinesc în același timp toate cerințele de rigiditate, dimensiunea arborelui și putere.

Când toate capetele termină ciclul, revin la poziția inițială și o comandă este dată tabelului de împărțire pentru a schimba pozițiile.

În fig. 114 prezintă o diagramă a unei mașini modulare cu mai multe poziții fabricată la uzina numită după. Lihacheva. Mașina are sisteme de control mecanic, pneumatic și electric. Ciclul de funcționare al mașinii luat în considerare ne permite să urmărim funcționarea sistemelor de control al mașinii.

Structura unităţilor de lucru este extinsă şi variată. Pentru mașinile modulare cu un singur scop, unitățile de lucru trebuie să ofere selecția opțiunilor optime pentru o anumită operațiune de proces în ceea ce privește productivitatea, precizia și calitatea prelucrării și rentabilitatea economică.

Angrenaje, unități de sertare, unități de antrenare a arborelui de antrenare cu un singur arbore și capete de arbore multiple. Sunt echipate cu ax retractabil pentru un anumit tip de lucru, in special foraj si filetare. Pe baza designului, acesta este împărțit în trei funcții principale.

Operatorul instalează piesa de prelucrat în dispozitivul de fixare 1, folosește o supapă de pornire (nu este prezentată în diagramă) pentru a trimite comenzi de prindere a piesei de prelucrat folosind pârghiile în formă de L 2. Apoi, operatorul pornește butonul „Start” și este trimisă o comandă. de la sistemul electric de comandă la supapa electropneumatică cu două solenoide 14, care trece aerul comprimat din rețea în cavitatea din stânga a cilindrului 10. Tija pistonului 11 a cilindrului îndepărtează clema cu pană 18 (vezi imaginea A) din prisma 19 și apasă comutatorul de limită 13, care dă o comandă electrică supapei electro-pneumatice 17. Supapa, la rândul său, comunică o comandă pneumatică actuatorului cilindrului 12 pentru rotirea mesei.

Aerul comprimat, deplasând pistonul 16 al actuatorului, deplasează pana 20 spre dreapta, eliberând tija 21, care a apăsat masa pe suport. În acest caz, întrerupătorul de limită 15 este declanșat, dând o comandă de pornire a mecanismului de rotație a mesei, alimentat de un motor electric (neprezentat în diagramă). Când motorul electric este pornit, rola 27 a motorului 26 al mecanismului maltez, așezată pe același arbore 25 cu roata melcată 22, intră în canelura crucii malteze 28 și întoarce masa 3 la un unghi dat. După ce rola părăsește canelura crucii, pârghia 23 acționează asupra întrerupătorului de limită 24, care comută supapa electropneumatică 14, direcționând aerul comprimat în cavitatea dreaptă a cilindrului 10. Tija pistonului acestui cilindru este conectată la încuietoarea mesei. Când masa este fixată, întrerupătorul de limită 13 este eliberat, dând comanda de oprire a motorului electric al mecanismului de rotație a mesei. În același timp, supapa electropneumatică 17 comută, direcționând aerul comprimat în cavitatea dreaptă a cilindrului 12. Pana 20 presează masa 3 a mașinii pe suport.

Când pana se deplasează spre stânga, se eliberează comutatorul de limită 15, care dă comanda pornirii motoarelor electrice 9 și 5, a capetelor de alimentare 8 și 6. După prelucrarea piesei de prelucrat, picioarele 4 și 7 cu sculele revin la poziția lor inițială, iar motoarele electrice ale capetelor de alimentare sunt oprite - circuitul electric este liber pentru ciclul următor.

La setarea mașinii pentru a funcționa într-un ciclu automat, după oprirea motorului electric al ultimului cap, supapa electropneumatică 14 este pornită și ciclul se reia.

La configurarea sistemelor de control, este necesar să se acorde o atenție deosebită clarității și funcționării rapide a mecanismelor. Acești factori depind de menținerea presiunii normale în rețea și în liniile mașinii în sine (de obicei 4-8 atm); din montarea corectă a opritoarelor și contactoarelor electrice conform desenului de punere în funcțiune și dintr-o serie de alte motive.

Pentru ca mașina de agregat să funcționeze în mod fiabil, este necesar să se mențină mecanismele de control în stare bună în timpul funcționării. Scurgerea de aer din linia pneumatică este inacceptabilă, deoarece aceasta afectează nu numai mecanismele de control, ci și dispozitivele de acţionare (de exemplu, piesa nu este fixată corespunzător în dispozitivul de prindere). Aerul din sistemul pneumatic trebuie să fie lipsit de umiditate. Pentru a face acest lucru, este necesar să scurgeți apa din rezervorul de aer (filtru) o dată pe zi.

Cauza defecțiunii mașinii poate fi pătrunderea lichidului de răcire și a prafului fin în solenoizii întrerupătoarelor pneumatice și în întrerupătoarele electrice. Pentru a evita acest lucru, mecanismele trebuie sigilate.

Performanța sa depinde de funcționarea corectă a sistemului de control al mașinii.

Capete de putere cu antrenare mecanică de alimentare. Capetele de putere sunt componentele principale ale mașinilor modulare și ale liniilor automate.

Capetele de putere cu antrenări mecanice de alimentare sunt proiectate în primul rând pentru operațiuni de găurire, filetare și alezare și, dacă structura este suficient de rigidă, pentru operațiuni de frezare. Pentru frezare, capetele de putere sunt echipate cu atașamente speciale.

Capetele de putere sunt montate pe cadre sau rafturi de mașini de agregat paralele, perpendiculare sau oblice pe planul meselor lor.

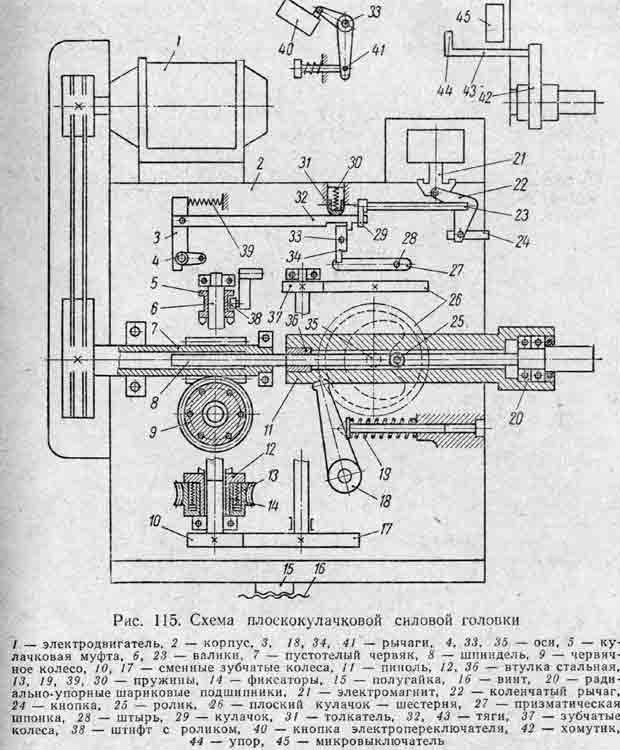

În fig. 115 prezintă diagrama cinematică a unui cap de putere cu came plată. De la motorul electric 1 montat pe carcasa 2, printr-o transmisie cu curea trapezoidale, rotația este transmisă la melcul tubular 7 și apoi printr-o legătură canelată mobilă la axul 8, care se rotește în doi rulmenți cu bile cu contact unghiular 20 și într-un manșonul 36 instalat în pipă 11. La capătul din dreapta Axul este instalat când unealta funcționează. Alimentarea de lucru a axului 8 este efectuată prin suportul 11, care se poate deplasa în orificiul carcasei capului de-a lungul axei sale și nu se poate roti în jurul axei sale.

Contactul constant al camei cu cilindrul cilindrului este asigurat de arcul 19, a cărui acțiune este transmisă cilindrului prin pârghia 18.

Pe bucșa 12, pe un palier mobil, se află o roată melcată 9, care este presată pe bucșă de arcuri 13, acționând prin șase cleme 14 cu bile care se încadrează în adânciturile conice înfundate ale bucșei. Acest design de conectare protejează mecanismul de alimentare de suprasarcină. Când avansul admisibil crește, clemele 14, depășind forța arcurilor 13, ies din orificiile manșonului 12, avansul sculei se oprește și roata melcată începe să se rotească în jurul manșonului staționar 12 fără a transmite mișcare.

Pentru funcționarea sincronă a mai multor capete, există un mecanism special de declanșare pentru pornirea alimentării penei după fiecare ciclu de operare (cursă dublă a penei) al capului.

În timpul mișcării inverse a penei, cheia 27 acționează asupra capătului inferior al pârghiei cu două brațe 34, care este montată pe rola 33 instalată în corpul 2 al capului. La rotirea pârghiei 34, capătul său superior poartă tija 32 și, depășind forța arcului 39, rotește pârghia 3 asociată acestuia în jurul axei 4. Capătul inferior al pârghiei 3 este echipat cu un știft cu rolă. 38, care se potrivește în canelura circulară a ambreiajului cu came 5. Când maneta este rotită, camele ambreiajului se decuplează de camele bucșei 12 - alimentarea se oprește.

Pentru a repeta ciclul de funcționare al capului, apăsați butonul 24 sau porniți alimentarea automată de la electromagnetul 21. În ambele cazuri, mișcarea este transmisă prin pârghia manivelă 22 către rola 23 cu came 29 atașată la acesta. Cama învinge forța arcului 30 și acționează prin împingătorul 31 asupra tijei 32 și o decuplează de pârghia 34. În acest caz, sub acțiunea arcului 59, pârghia 5 se rotește, inclusiv ambreiajul de alimentare 5. Ambreiajul 5 pornește mecanismul de alimentare și pană și, deplasându-se înainte, permite pârghiei 34 să se rotească în jurul axei 55. Sub acțiunea arcului 39, tija 32 revine în poziția inițială, în care capătul superior al pârghia 34 intră în locașul său.

Suprafețele de frecare ale mecanismului capului sunt lubrifiate. Sistemul de lubrifiere funcționează de la o pompă cu piston, care primește mișcare de la un excentric care este integrat cu bucșa 12.

Pentru a bloca funcționarea în comun a mai multor capete, se folosește o pârghie cu manivelă 41, montată pe o rolă 23. La întoarcerea panei, sub acțiunea cheii 27, pârghia 34 se rotește și împreună cu aceasta pârghia 41, care apasă pe butonul comutatorului electric 40, care închide contactele circuitului de blocare electrică.

Capul de putere este montat pe un glisier, de-a lungul căruia se poate deplasa cu ghidajele sale paralele cu axa axului folosind un șurub 16 și o jumătate de piuliță 15.

Dacă capul este destinat tăierii firelor, pe pană este instalată o clemă 42. Se mișcă odată cu aceasta și, printr-o tijă 43 cu opritor 44, apasă știftul microîntrerupatorului 45. Când contactele microîntrerupatorului sunt închise, rotaţia motorului electric 1 este inversată.

La reglarea capului, opritorul 44 al tijei 43 este setat la distanța față de butonul microîntrerupător 45 care este necesară pentru tăierea unui fir de o adâncime dată.

Ciclul de funcționare al capului este determinat de doi factori: profilul și viteza de rotație a camei plate 26. Lungimea totală a cursei, lungimea secțiunilor de apropiere rapidă, retragere și avans de lucru ale capului depind de proiectarea camei. . Pentru a uniformiza mișcarea penei, profilul camei din secțiunea de alimentare de lucru este realizat de-a lungul unei spirale Arhimede. Viteza de apropiere accelerată și de retragere a penei, precum și viteza de avans a sculei, depind de viteza de rotație a camei. Pentru a modifica viteza de avans a capului motor, selectați și instalați roțile dințate corespunzătoare 10 și 17 sau came 26 (cu un anumit profil). Dacă este necesară o lungime mare de apropiere accelerată (până la 200 mm), capul de putere este instalat pe glisa de antrenare.

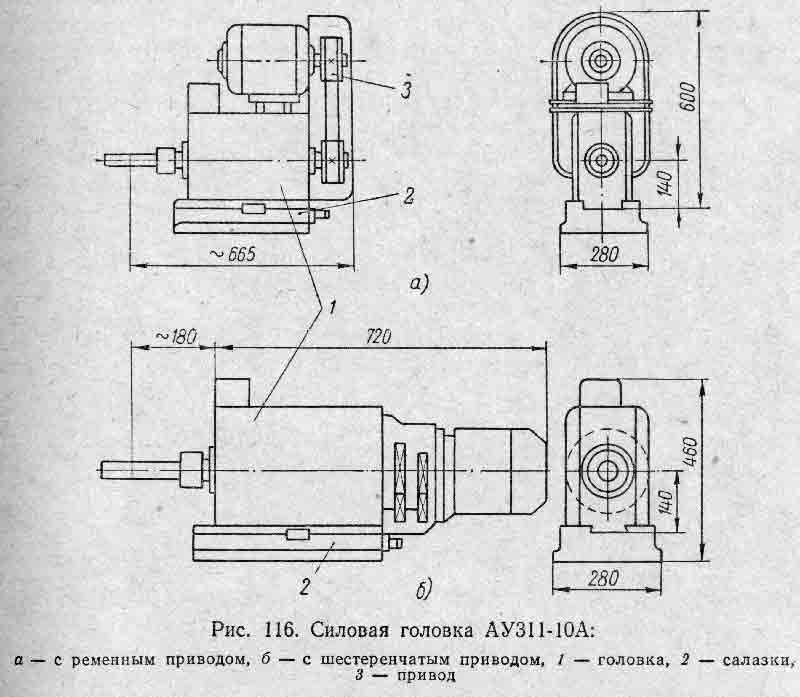

Capul de putere poate avea o transmisie prin curea (Fig. 116, a) sau o transmisie de la o cutie de viteze (Fig. 116, b) - o singură pereche (modelul AU311-62) și dublă pereche (modelul LUZ11-60).