多数の穴の電食加工。 ワイヤーで金属を切断する利点

電食加工の本質は、金属粒子を溶かす微小放電により、誘電媒体内のワークピースから余裕を取り除くことです。

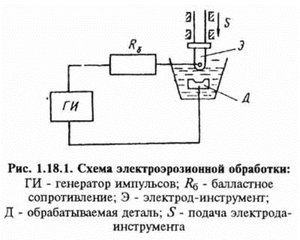

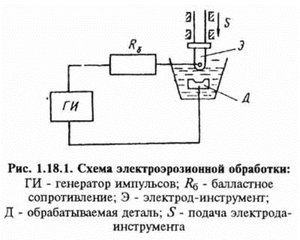

放電加工 (EDM) のプロセスは、一方がワークピースで、もう一方が電極である 2 つの電極間で短時間の複数の放電に局部的にさらされた結果、金属またはその他の導電性材料が破壊されることです。ツール (EI)。 影響下 高温放電ゾーンでは、金属の加熱、溶融、および部分的な蒸発が発生します-電気侵食。 小さな除去の限られた領域で高温を得るには、大きなエネルギーの集中が必要です。 この目標は、パルス電圧を使用して達成され、EEA は、電極間ギャップ (IEG) または電極間ギャップと呼ばれる電極間のギャップを満たす液体媒体で実行されます。 電食処理のスキームを図1に示します。 5.1. 一方がワークピース 1 であり、他方がツール 2 である電極は、電気パルス発生器に接続され、誘電性液体 3 に浸漬されます。電極が十分に小さい距離に近づくと、電極間媒体のブレークダウンが発生します。電界強度が最も高い場所。 ブレークダウン部位でのギャップの絶縁耐力が破壊され、電極を閉じる薄い導電チャネル4が形成される。 形成された導電性チャネルに高密度の電流パルスが流れ、放電チャネルが膨張し、放電ゾーンの温度は数千度に達します。 放電ゾーン内の電極5および7の部分は溶融し、蒸発する。 高温の影響下で、排出ゾーン内の液体は分解および蒸発し、金属蒸気とともに急速に膨張する泡 6 を形成します。

図 5.1 - 電食処理のスキーム

電極を通過する電流が減少すると、膨張する気泡内の蒸気圧が低下します。 圧力が低下した結果、溶融金属が沸騰し、小さな滴8の形で排出されます 環境(液体)、小さな粒子の形で固化します。 固体侵食生成物は、衝撃波の作用下で電極間ギャップから除去され、放電によって引き起こされる液体の流れと、その後の膨張を伴う球状の泡の形成が行われます。 放電が通過する場所の電極表面に穴が形成されます。 くぼみの寸法は、主にパルスのエネルギーと持続時間、および材料の電食抵抗に依存します。 寸法処理を行うために、エネルギーは、十分に短い持続時間の電気パルスの形で別々の部分で処理ゾーンに導入される。 パルス間の一時停止で、作動流体はその誘電特性を回復します (脱イオン化)。 エネルギーを連続的に供給すると、電極の材料が同じであっても、電極の 1 つから大量の材料が加熱されて溶融します。 材料の除去方向は、パルスジェネレータに接続された電極の極性とパルスパラメータによって決定されます。 正弦波電圧パルスが 0 ~ 1 セクションの電極 (図 5.2) に印加されると、電圧は U pr まで増加し、そこでギャップの絶縁耐力が破られます。 電極間ギャップのブレークダウンが発生する平均電圧は、このギャップのサイズにほぼ直線的に依存し、仕上げモードでは 40 ~ 50V、ドラフト モードでは 70 ~ 80V です。 セクション 1 ~ 2 は、放電の火花段階に対応します。

ギャップ全体の電圧が25 ... 35Vに急速に低下し、回路内の電流が同様に急速に増加することを特徴としています。 セクション 2 ~ 3 は放電のアーク段階に対応し、回路内の電圧と電流がわずかに減少します。 電圧 U S が 15 ~ 20V を下回ると、放電が停止します。 短い高周波パルスで処理すると、放電のアーク段階が存在しない場合があり、放電は火花段階の直後に停止します。 放電のアーク段階で除去される材料の量と形成されるくぼみの寸法は、スパーク段階よりもはるかに大きくなります。

米。 5.2-電極ギャップの電圧と電流の変化の時間図

電解加工 (EDM) プロセスの主な技術指標 - 精度、表面品質、生産性 - は、パルス エネルギーによって決まる 1 パルスで浴から溶融する金属の量に依存します。

パルス エネルギーは次の式から求められます。

どこ ![]() - 平均電流強度、A;

- 平均電流強度、A;

短絡時の電流値(機械の計器に応じて設定);

![]() - 平均降伏電圧、V;

- 平均降伏電圧、V;

開電極による開回路電圧 (処理中に制御);

パルス持続時間 (繰り返し率に反比例)、C.

技術的条件に応じて、表 5.1 の推奨事項に従ってパルスエネルギーを見積もることができます。

表 5.1 - パルスエネルギー値

プロファイル キャビティの EDM。 逆極性をオンにします。 1 - ワークピース、2 - ギャップ内の放電、3 - 電極ツール、4 - プロセス電流パルス発生器。

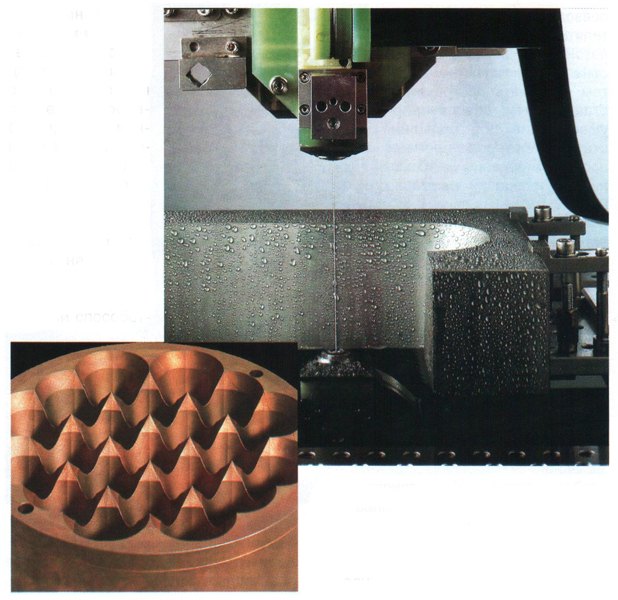

電蝕複写穿孔機でワークピースを処理します。 ワークピースは、加工液で満たされた加工槽内にあります。

EDM(略称: EEO) - 工作物と電極ツールとの間で発生する放電の影響下で、導電性工作物の表面の形状、サイズ、粗さ、および特性を変化させることからなる処理。

電極の 1 つはワークピースで、もう 1 つは工具電極です。 放電は、電極間の媒体がその電気的強度を回復するように、定期的にパルス状に生成されます。 ツール電極の摩耗を減らすために、ユニポーラ プロセス電流パルスが適用されます。 極性はパルス持続時間に依存します。短いパルス持続時間では陽極の浸食 (摩耗) が優勢であり、長いパルス持続時間では陰極の浸食 (摩耗) が優勢であるためです。 実際には、ユニポーラパルスを供給する両方の方法が使用されます。ワークピースをパルス発生器の正極に接続する方法 (いわゆる直接極性接続) と、ワークピースを負極に接続する方法 (いわゆる逆極性接続) です。繋がり)。

EEEの種類

- 複合放電加工・・・他加工と同時進行

- 電食化学加工 (EECM) - 複合電食加工で、電解液中の被削材の電気化学的溶解と同時に実行されます。

- 電食研磨加工 - 金属の電食破壊を利用した研磨加工

- 陽極加工は、液体媒体中での電気化学処理であり、電極ワークピースの材料は、 電流処理された表面に酸化膜が形成され、機械的作用によってそれらが除去されます。

その後、電食加工を行うことができます

- 電食硬化 - ワークピースの表層の強度を高める電食処理

- 電蝕ボリュームコピー - 電極ツールの表面の形状がワークピース電極に表示される電食加工

- 電食フラッシング - 電食加工では、電極ツールが電極ワークピースを掘り下げて、一定の断面の穴を形成します

- EDMマーキング

- 電食切削 - 電食加工では、送り運動中にワイヤを連続的に巻き戻す形の電極ツールが、所定の軌道に沿ってワークピースを迂回し、所定の輪郭の表面を形成します。

- EDM 切断 - ワークピースをパーツに分割する EDM

- 電食研削 - 金属の電食破壊を利用した研削

- EDM

- ストレート極性のEDM

- 逆極性EDM

- 多電極侵食加工

- マルチコンター加工

EEE時の放電特性

電極間の放電はいくつかの段階で進行します。最初に、火花放電を伴う可能性のある電気的破壊が発生します。 その後、アーク放電が確立されます。 したがって、多くの発生器は、多段のパルス形状を出力できます。

パルスの周波数とその持続時間は、処理された表面の技術的要件に基づいて選択されます。 パルス持続時間は通常 0.1 ~ 10 -7 秒の範囲で、周波数は 5 kHz から 0.5 MHz です。 パルス持続時間が短いほど、結果として得られる表面の粗さが低くなります。 EEA中の平均電流は、処理された表面の面積によって異なります。 面積が 3600 mm² の場合、最適な電流は約 100 です。

EEEの特徴

工具電極はかなり任意の形状にすることができ、従来の機械加工ではアクセスできない閉じたチャネルを処理できます。

EEE は、あらゆる導電性物質にさらされる可能性があります。 EDM の主な欠点は、生産性の低さ (送り速度は通常 ~10 mm/分) とエネルギー消費の高さです。

話

Robert Boyle (1694)、Benjamin Franklin (1751)、Joseph Priestley (1766) Lichtenberg Georg Christian (1777): 放電とそれに伴う影響について最初の報告を行いました。

1941 年、医師のボリス・ロマノビッチ・ラザレンコとナタリア・イオシフォヴナ・ラザレンコ (モスクワ) 州立大学)は、自動車エンジンの点火ディストリビューターの耐用年数を延ばす方法を見つけるように指示されました。

タングステンを使用した研究と実験の結果、特定の形の電流のパルスによって生成される放電による指向性破壊に注意が向けられました。これは、1943年に電食を使用してワークピースを処理するための新しい技術プロセスを作成する原動力となりました。 .

1943 年、ソビエトの科学者であるボリス・ロマノビッチ・ラザレンコ夫妻とナタリア・イオアサフォヴナ・ラザレンコ夫妻は、空隙内の放電の電食特性を使用して成形することを提案しました (電食加工のエレクトロスパーク法)。 本発明は、1943 年 4 月 3 日付の著者証明書第 70010 号、1946 年 6 月 18 日付のフランス特許番号 525414、1946 年 9 月 24 日付の英国特許番号 285822、08 月 23 日付の米国特許番号 6992718 を受け取りました。 1946 年および主題)、1946 年 7 月 14 日付けのスイス特許番号 8177、1946 年 11 月 1 日付けのスウェーデン特許番号 9992/46 も参照

ノート

リンク

- GOST 25331-82 電蝕処理。 用語と定義

- ネミロフ材料の電食処理。 - L .:マシノストロニエ、1983年。*

2012 年 9 月 14 日

現代の機械や装置の部品やコンポーネントは、使用される設計や材料が多種多様であることで際立っています。これには、既知の機械加工方法では成形が困難で、時には不可能なものも含まれます。 これは、EDM プロセスの使用が増加しているためです。 「放電加工機の可能性は無限大!」 - このようなフレーズは、機械を稼働させてからわずか 1 か月後に、機械のユーザーからよく耳にすることがあります。

分類

技術的な目的に応じて、放電 (EE) 処理用の機械は、コピー ピアシングとワイヤ カットの 2 つの主なタイプに分けられます。

コピー ピアシング マシンは、成形された穴や空洞、回転体の内外面の加工、研削、切断を可能にします。 らせん面やインボリュート面のほか、さまざまな内部形状の穴やキャビティをストレート、リバース、可変円錐で作成することができます。 コピー ピアシング マシンでは、電極ツールが成形され、その形状は処理されるキャビティの逆コピーです。

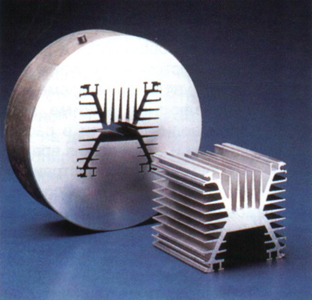

EE ワイヤー切断機は、スタンプ、コピー機、テンプレート、成形カッター、パターン、およびその他のツール用の部品の製造に使用されます。 切断機の電極ツールは、連続的に巻き戻されたワイヤです。 機械の設計上の特徴によって、機械の技術的利点が決まります。成形工具が不要で、電極の摩耗を調整する必要がなく、等間隔のプロファイル (マトリックス、パンチ) を持つ部品を含む、複雑な形状の小さな部品を 1 つを使用して得ることができます。 CNCプログラム。

進歩の段階

世界でもわが国でも、EE治療はもはや型破りな治療法ではありません。 現在、EE 機器は、フライス加工、旋削加工、研削加工に次いで、世界で 4 番目に多く使用されています。 EDM マシンの売上は、1960 年の 0.5% から 2000 年には MEO 市場の 6% 以上に増加しました。

電気侵食の発見における優先権はロシアに属します。 この分野での最初の実用的な研究は、1930 年代の終わりにウラルで、配偶者の B. と N. ラザレンコによって接触浸食の問題を研究しながら行われました。 発見は1943年に登録されました.世界初のEE切断機は1954年にモスクワ州フリャジノの工場で製造されました.しかし、残念ながらソビエト連邦でのEE装置の生産は適切な開発を受けませんでした.

EEワイヤーカット

ワイヤ切断機での EE 切断は 70 年代初頭に登場し、いくつかの方向に継続的に進歩しています。

切削速度約 10 mm 2 /min から増加しました。 70 年代前半には最大 35 mm 2 /分。 80 年代半ばに、現在は 330 ~ 360 mm 2 /min に達しています。 速度の増加は、主に作業面を下の液体で洗浄することによって達成されました 高血圧より効率的なパルス発生器の使用により、インストールが可能になります。 最適パラメータ. 速度の向上は、電極の品質の向上によっても促進されます。

信頼性が高く効率的な自動ワイヤ結線、ワイヤ切断防止、および自動部品ローディングは、高速切断を利用して機械のダウンタイムを排除するために開発されました。

最大高さ最初に侵食機で処理されたスタンプのマトリックスとパンチは、50〜100 mmの範囲でした。 ただし、金型、押出ダイス、およびその他のさまざまな部品の機械加工のために、放電加工機のメーカーは、機械加工する部品のサイズの範囲を拡大しています。

最初は テーパ穴角度、高さ 100 ~ 125 mm の部品の 1° に相当する角度は、実質的に可能な最大値でした。 顧客の要求を満たすために、現在、ほとんどの機械モデルで約 400 mm のワークピースの高さで 30° の角度を実現できます。

達成可能な最大精度最初のマシンで一般的だった 25 µm から、最新の EE マシンでは 1 µm に増加しました。 5または2.5μmのオーダーの加工精度を達成した最初のカットアウトマシンの経験豊富なオペレーターと比較して、最新のカットアウトマシンのオペレーターが1μmのオーダーの加工精度を達成するために必要な労力ははるかに少なくて済みます。

この作業の簡素化により、 精度の向上いくつかの要因の発生による。 最新の機械に組み込まれた技術により、必要な輪郭が形状プログラムに従って正確に切断されます。 光学定規は、機械の稼働時間や大きな温度変動に関係なく、安定した精度を提供します。

最も重要なイノベーションは、信頼性が高く効率的な自動ワイヤースレッディング装置を機械に装備することです。これにより、オペレーターの関与なしで多数の部品を処理できます。 機械の使いやすさにより、機械加工の費用対効果が向上し、日勤でも少ない労力でより多くの機械を工場で維持できます。

EE ファームウェア

手動の機械と比較した CNC コピーおよびステッチ マシンの最も重要な改善点は、処理サイクル タイムの短縮であり、何よりもオペレーターの時間の短縮です。 1960 年には、ツール電極を使用したキャビティの処理には、約 4 時間のオペレーター作業と 4.5 時間の電食時間が必要でした。 すでに 80 年代半ばに CNC が登場したため、オペレーターに必要な時間はわずか 0.5 時間で、侵食時間は約 3 時間でした。

時短の新ステージ 処理サイクル 1999 年にコピー ピアシング マシンに適応パルス発生器を装備することから始まりました。 これらの発電機は、前世代と比較して、継続的な監視に基づいて加工プロセスを最適化する機能を備えています。 このような発電機は、粗加工モードでの処理中に電流密度を適応させ、あらゆる形状の電極を使用した処理の生産性の向上に大きく貢献します。 仕上げモードで加工する場合、システムは、電極間ギャップの汚染用のより高度なセンサーを使用して、加工面の品質と均一性を保護するためのプロセス制御を提供します。 これらすべてにより、以前の発電機と比較して生産性が 10 倍向上します。

企業は、工作機械の稼働時間を増やすためにロボット マシン ローディング システムに目を向けています。 無人モード、機械あたりの生産性を向上させ、工具交換時間を短縮します。 ロボットは機械に組み込まれており、CNC システムが機械とロボットを直接制御します。 このシステムのその他の利点は、適応制御、電極交換時間の 50% 削減、床面積の削減です。

新しい制御システムが機会を提供 より簡単なプログラミング、削減に貢献 オペレーター時間. 典型的な制御システムでは、オペレータはパーソナル コンピュータでオフライン プログラミングを実行し、プログラムをマシンにダウンロードできます。 これにより、ほとんどのオペレーターのプログラミング時間と EDM 時間が約 25% 短縮されます。

加工精度コピーピアシングマシンの精度は、電極の精度に大きく依存します。 手頃な価格の高速グラファイト電極フライス盤の出現により、企業は大量の精密電極を効率的に処理することが容易になりました。

加工精度コピーピアシングマシンの精度は、電極の精度に大きく依存します。 手頃な価格の高速グラファイト電極フライス盤の出現により、企業は大量の精密電極を効率的に処理することが容易になりました。

最新機種の写し製本機も精度が向上。 これは、特に微細加工に当てはまります。 たとえば、最新のパルス発生器を使用して面積が 60 mm 2 に等しい正方形のキャビティを電食加工すると、電極が 65% 削減されるため、コーナー半径が 0.025 mm のキャビティ プロファイルが得られます。これらのコーナーで着用してください。 これにより、使用する電極の数を 1/6 にすることができます。

処理速度、ワーク形状のサイズと複雑さの増加、達成可能な精度の向上、機械操作の容易化、無人操作、ユーザー教育、顧客サポート、手頃な価格により、EDM はツール業界での地位を確立し、主流の製造でますます使用されています。

今日、多くの製造上の問題を解決できる電食の可能性を無視できる企業はありません。

EE 機器の分析に直接目を向けて、EE 処理の有効性を大きく左右するいくつかの基本的な問題について考えてみましょう。

リニアドライブ

CNC マシンの EE フィード ドライブは、従来のスキームに従って構築されています。 より信頼性の高い最新のドライブは、ベルト ドライブなしで作られています。 これらのドライブでは、パワー ステッピング モーターが親ネジに直接接続されています。 これらのドライブの欠点はよく知られています。

- エネルギー源から作業体(RO)までの多数の中間要素。

- これらの要素の巨大な慣性は、大型の工作機械で特に顕著です。

- 送信デバイスにギャップが存在する。

- システムが静止状態から運動状態に移行すると劇的に変化する嵌合部品の摩擦。

- ほとんどすべての伝送リンクの温度と弾性変形。

- 動作中の嵌合要素の摩耗と初期精度の損失。

- 送りねじのピッチ誤差、累積長さ誤差など

これらの欠点は、ドライブの主な品質特性(作業体のストロークの精度と均一性、反転時のバックラッシュの量、ROの許容加速度と速度)を低下させるため、工作機械メーカーの設計思想は長い間試みられてきましたどういうわけか彼らの影響力を減らします。 たとえば、ナット付き親ねじの代わりに、高価で複雑なボールねじ接続を使用して摩擦を減らします。 隙間をなくすために、ネジとナットの接続部に接続部に張力をかけるための特別な装置が導入されています。 高精度工作機械の送りねじは、標準クラスに従って作られています。 コンペンセータを使用することで、スクリュー ピッチ エラーが減少します。 高度な冷却システムは、温度変化に対抗するために作られています。 それにもかかわらず、物理的および技術的な性質のために、親ねじを使用したドライブの問題を原則的に解決できないことは明らかです。  タスクは、金属加工工作機械の典型的なドライブを他のドライブに根本的に置き換えることでした。 そして、その解決策がリニアモーター(LD)の採用でした。 このようなエンジンの動作原理には多くの利点があります。エネルギー源とROの間に中間要素がなく、エネルギーがエアギャップを介して伝達され、何も回転する必要がなく、主なタスクを実行することが可能になります- RO の縦方向の動き。 電動オートマチック、電気ブレーキシステム、保護システム、特別なショックタイプの機器などのすべての要素は、何十年にもわたってこの原理に基づいて動作してきました. 電磁システムを使用した膨大な経験により、それらの利点が明らかになりました: 設計と使用の驚くべき単純さ, 可能性ほぼ瞬時の停止と後退、迅速な応答、大きな力の生成、調整の容易さ。

タスクは、金属加工工作機械の典型的なドライブを他のドライブに根本的に置き換えることでした。 そして、その解決策がリニアモーター(LD)の採用でした。 このようなエンジンの動作原理には多くの利点があります。エネルギー源とROの間に中間要素がなく、エネルギーがエアギャップを介して伝達され、何も回転する必要がなく、主なタスクを実行することが可能になります- RO の縦方向の動き。 電動オートマチック、電気ブレーキシステム、保護システム、特別なショックタイプの機器などのすべての要素は、何十年にもわたってこの原理に基づいて動作してきました. 電磁システムを使用した膨大な経験により、それらの利点が明らかになりました: 設計と使用の驚くべき単純さ, 可能性ほぼ瞬時の停止と後退、迅速な応答、大きな力の生成、調整の容易さ。

もちろん、ソリューションの約束はすぐに高く評価されました。 欠けていたのは 1 つだけでした。それは、電磁システムで RO の速度を調整する可能性です。 これがなければ、電磁ドライブを RO マシンのムーバーとして使用することはできませんでした。

この方向で特に集中的な研究が日本で行われ、新幹線の駆動装置としてリニアドライブが最初に使用されました。 同じ場所で、金属加工機械用のリニアドライブを作成する試みが行われましたが、最初に開発されたサンプルには重大な欠点がありました。 磁場、過熱、そして最も重要なことに、ROの動きの均一性が保証されませんでした。

新しいミレニアムの入り口でのみ、大量生産された機械(これまでのところEDMのみ)に新世代のLDが装備され始めました。これは、超高精度のマシンキャリッジの均一な動き、広い範囲の速度によって区別されますコントロール、巨大な加速、瞬時の後退、メンテナンスと調整の容易さなど。原則として、設計LDはあまり変わっていません。 エンジンは、固定されたフラット ステーターと、その間にエア ギャップがあるフラット ローターの 2 つの要素で構成されています。 ステーターとローターの両方が、簡単に分解できる平らなブロックの形で作られています。 固定子は機械のラック(ベース)に、回転子は作業体に取り付けられています。 ローターは基本的にシンプルで、強力な永久磁石である一連の長方形の棒で構成されています。 後者は、特別な鉱物セラミックスの薄いスラブに固定されており、その熱膨張係数は花崗岩の 2 分の 1 であり、硬度はサファイアに近いです。

お風呂あり・なし

槽なし(ジェットのみで切断)のEEワイヤーカット機は、長年にわたり製造・運用されてきました。 バスなしのマシンは、バス付きのマシンよりも 15 ~ 25,000 ドル安くなります (プランジ切断)。 企業がEDMマシンの十分な面積を持っている場合、バスのないマシンの一部は正当な解決策です. マシンが 1 台しかない場合は、それがどうあるべきかを検討する価値があります。

バス(ジェット)のない機械は、技術的可能性を大幅に制限します。

- 中空パイプなどの部品の輪郭をカットすることは不可能 (または非常に困難) です。

- 層間に空隙があり、穴や「ポケット」などがある部分にある多層スラブの輪郭切断を行うことは不可能(または非常に困難)です。

- ジェット機は単純なスタンプの一部を切断するのにのみ適していますが、電気火花放電の環境の安定性は提供しません 難しいタスク;

- ブラスト中のみ、空洞から空気を完全に排出することができず、異常放電の形成が増加し、その結果、断線、スクラップ、切断の不安定性が発生します。

- お風呂がないと、日中の室温が大きく変動すると、温度の安定性を確保することができません。 これは、マルチ ウィンドウ シーケンシャル ダイのダイを切断する場合に特に危険です。 ウォーター ジェットでは、角度が 15° を超えるテーパー切断は、厚いと不安定になります。

水または油

オイルは、金属 EDM にとってデリケートで親しみやすい媒体です。 抵抗率が高いため、極小の火花放電を発生させることができます。 油中での切断時の電気火花ギャップは、水中よりもはるかに小さくなります。

EE ワイヤー カットでは、ツール サイズはワイヤーの直径に 2 ギャップを加えたものです。 水中での EE 放電にはより大きなギャップが必要なため、水中での EE ツールのサイズは常に大きくなります。 言い換えれば、同じ線径の場合、結果として得られる切断は、油中よりも水中でより広くなります。 さらに、水は金属にとって攻撃的な媒体であり、既知の問題を引き起こします。 そして、これらの問題は、カット輪郭の要素の寸法が小さくなるほど深刻になります。

EE マシンで水が使用される主な理由は速度です。 最新の EE ワイヤー切断機では、最大 360 mm2/min の速度で切断できます。 ただし、マイクロカッティングの速度は二次的な指標です。

EE 切削媒体としての油は、水よりもはるかに魅力的です。 ギャップが小さいことに加えて、オイルには電食や表面腐食がまったくありません。 油中での切削後の工具表面の品質と耐久性は、水中での切削よりもはるかに優れています。 油中では0.025~0.03mm径のワイヤーでも安定した切断速度。

精密工具や小物部品の放電加工には油が欠かせません。

メーカー

競技場(つまりEDM市場)は大きく、この分野には多くのプレーヤーがいますが、有名なオランダのサッカー選手マルコ・ファン・バステンが言ったように、22人がサッカーをしていて、ドイツ人は常に勝っています。 そのため、放電加工機の製造には多くのメーカーがあり、明確なリーダーが 2 つあります。それは、日本のソディックと、AGIE とシャルミーを含むスイスの AGIE シャルミー グループです。 AGIE Charmilles Group と Sodick は、世界の EDM 売上高の 60% 以上を占めています。

ロシア市場には、Fanuc、Hitachy、Mitsubishi (日本)、Dekkel、Diter Hansen (ドイツ)、CDM Rovella (イタリア)、Electronica (インド)、Maurgan、Joemars Machinery (台湾)、AOZT MSHAK (アルメニア)…

専門家の意見

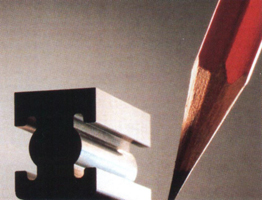

マイケル・リーデル、SCOB(ドイツ)の特殊工具部門の責任者は次のように述べています。 この材料から製品を処理する方法として、電食作用のみを使用できます。

ルドルフ・エッゲン、Kroeplin GmbH (スイス) のディレクター: 「リニア測定器用の接触レバーの製造には、鋳造、レーザー切断、電食切断の 3 つの可能性があります。 EDM を選択したのは、モデルごとに年間 6,000 個の鋳造を行うにはコストがかかりすぎることと、レーザー切断では結果の再現性が不十分であるために必要な精度が得られないためです。 さらに、準備作業と最終作業の期間が短く、夜勤や非稼働日の処理の自律性が高いため、EDM は他の方法よりも経済的です。」

フランク・ハウグ、Frank Haug GmbH (ドイツ) のマネージング ディレクター: 「EDM を使用する可能性は無限大です。 その使用と精度に対する私たちの期待を大幅に上回りました。 この技術のおかげで、今日では厳しい納期で多くの製品を生産することができます。」

ウォルター・ガンター、Ganter Werkzeug (ドイツ) の所有者: 「EDM 切断の合理的な使用のおかげで、最高の材料からコンポーネントを使用して高精度でミクロトームを製造し、競合他社を不安にさせる厳しい市場要件を満たすことができます。」

ワイヤーEE加工のメリット

部品製造の新たな可能性

さまざまなワイヤ径と内部形状の加工に適した EE ワイヤ マシンにより、従来の加工方法では不可能な部品を製造できます。

- 深い溝を得る;

- 内部半径が最小の部品の製造。

- 手仕上げをせずに精度の高い金型設備を製作。

処理時間の短縮

中間操作を使用せずに熱処理されたワークピースから完成部品を得ること、手作業による仕上げを使用せずに必要な表面粗さを達成すること、硬質合金から部品を製造すること、機械に負荷がかからないため機械にワークピースを取り付けることの容易さこれらすべての利点により、従来の処理方法と比較して、製造時間と企業コストを大幅に削減できます。

節約は次の方法で達成されます。

- 材料の節約 (切りくずではなく、全体の廃棄物);

- 完成部品を製造するための 1 つの工具を備えた 1 つの機械の使用。

- ブランクの熱処理のための中間操作は必要ありません。

- 複雑で高価な工具を使用せずに、薄肉部品や脆性材料から部品を製造する可能性。

機械操作時の人件費の削減

EE マシンは自律操作用に設計されており、1 人のオペレーターが同時に複数のマシンを操作できます。

信頼性と高精度

ワークピースに機械的負荷がかからず、ツール (ワイヤ) が常に更新されるため、結果として得られる部品の寸法が歪むことはありません。 対応するプログラムに従って製造された各部品は、何度でも繰り返すことができ、必要に応じて数秒でサイズや構成を変更できます。

少し物理学

電解加工の原理は、液体中のワークピースの処理領域に向けられたパルス電気ガス放電の熱的および機械的作用による材料の破壊と除去に基づいています。 同時に、成形プロセスの技術的特性を決定する複雑な物理化学的プロセスが、放電チャネル、ワークピース、作動流体、およびツール電極で発生します。

作動流体(誘電体または弱電解質)に浸された電極ツールとワークピースが互いに近づくと、発電機のパルス電圧の作用により、それらの間で放電が開始されます。 放電の形成は、処理モードによって異なります。 放電は、空間と時間に高度に集中した電気エネルギーのパルスであり、電極ツールと電極ワークピースの間で熱エネルギーに変換されます。 ブレークダウンの後、ガスの泡に囲まれた放電チャネルが形成され、放電が進行するにつれて両方が拡大します。 電極表面に電子と放電イオンが衝突すると、集中的な熱放出が発生し、溶融金属で穴が発生し、その一部が過熱して蒸発する可能性があります。 機械的衝撃を伴う放電チャネル内の圧力の急激な低下により、電流パルスの終わりに金属の大部分が除去されます。 このようにして、導電性材料の電食が実行される。

工具電極を構成する材料は、高い耐腐食性を備えている必要があります。 この意味での最良の指標は、銅、真鍮、タングステン、アルミニウム、グラファイトです。 作動流体は、多くの要件を満たさなければなりません: 電極ツールとワークピースの材料に対する低腐食性、高引火点と低揮発性、良好なろ過性、無臭、低毒性。

雑誌「設備: 市場、オファー、価格」、No. 12、2001 年 12 月

金属の放電加工は、物理的特性を損なわずに金属部品の寸法を変更するために広く使用されています。 このようなプロセスは、特別な機器の助けを借りて実行され、必要な技術に関する十分な知識が必要です。

さらに、このような処理により、必要に応じて、成形されたキャビティを作成し、硬質合金に基づいて作成されたワークピースにプロファイル溝と溝を作成するために、所望の形状と構成の穴を取得できます。

このような電食効果により、さまざまなツールがはるかに強力になり、 高品質のエレクトロプリンティングの生産、高精度の研削、部品の切削などを行います。 で処理が行われます 十分な適応全て 必要なルール安全技術。

動作原理

このタイプの処理を進める前に、必要なすべての要素を単一のチェーンに正しく組み立てる必要があります。 詳細を事前に準備する仕事に必要。 今日、工業企業は 他の種類電気侵食の影響。

このタイプの処理を進める前に、必要なすべての要素を単一のチェーンに正しく組み立てる必要があります。 詳細を事前に準備する仕事に必要。 今日、工業企業は 他の種類電気侵食の影響。

注意すべきこと 必須要素必要なスキームで 放電加工機用、十分な耐腐食性が必要な電極です。 この場合、次のような金属:

- 黒鉛;

- 銅;

- タングステン;

- アルミニウム;

- 真鍮。

化学の観点から、金属に対するこの熱作用の方法は、特定のカテゴリのイオンが放出されるため、その結晶格子の破壊に寄与します。

化学の観点から、金属に対するこの熱作用の方法は、特定のカテゴリのイオンが放出されるため、その結晶格子の破壊に寄与します。

多くの場合、金属を処理するために、彼らは使用します エレクトロスパーク法とエレクトロパルス法. 電気接触法と陽極機械法もあります。

金属部品の粗加工が必要な場合は、通常、電気パルス回路が使用されます。 同時に、動作中、生成されたパルスの温度は 5,000 度に達することがあります。 これにより、パフォーマンスなどのパラメーターが向上します。

処理が必要な場合 小さな寸法と寸法のワークピース、その後、主にエレクトロスパーク法が使用されます。

電気接触処理は、液体媒体中で実行される合金を扱うときに使用されます。 注意すべきこと 獲得した金属特性そのような露出の後、さまざまな方法で部品の性能に影響を与える可能性があります。

ほとんどの場合、電流と高温の影響により、ワークピースの強度が大幅に向上し、構造自体の柔らかさが維持されます。

使用機器の種類

金属の表面処理には様々な方法・方法があることが知られていますが、機械的処理よりも効果が高いとされています。 これは主に次の事実によるものです。 機械加工に使用する工具 EDM で使用されるワイヤよりもはるかに高価です。

金属の表面処理には様々な方法・方法があることが知られていますが、機械的処理よりも効果が高いとされています。 これは主に次の事実によるものです。 機械加工に使用する工具 EDM で使用されるワイヤよりもはるかに高価です。

電食金属加工の産業企業は、次のような特別な装置を使用します。

- ワイヤー電食;

- コピーとファームウェア。

形状や金型が複雑な部品の製作や、加工精度の高い一部の素材の製作が必要な場合は、 ワイヤー電食骨材を使用する. ほとんどの場合、このような機器は、電子機器、航空機、さらには宇宙産業のさまざまな部品の製造に使用されます。

コピーピアシングユニットは、主に部品の連続生産および大量生産に使用されます。 このような機械のおかげで、かなり正確な輪郭と小さな穴が得られ、工具業界でのメッシュとダイの製造にうまく使用されています。 こんな装備が選ばれる 目標と経済的見返りに焦点を当てる. 金属の電食加工は、複雑でかなり時間のかかる作業プロセスと考えられています。

そのような仕事は家ではできません。 この分野で十分な経験を持つ認定された専門家のみが、部品加工用の機械で作業を行う権利を有します。

そのような仕事は家ではできません。 この分野で十分な経験を持つ認定された専門家のみが、部品加工用の機械で作業を行う権利を有します。

電食加工を行うときは、安全対策とオーバーオールの使用を忘れないでください。

EDMの利点

このような作業は、資格のある専門家の義務的な監督の下で、特別な機器でのみ実行する必要があります。 適切な許可を持っている. この方法ではワークピースがより正確で高品質になりますが、工業企業は金属加工を使用することを好みます。

したがって、さまざまなタイプのワークピースに対する電食作用の主な利点に注意する必要があります。

この方法を使用すると、ほとんどの場合、ほとんどの場合に達成できます。 高品質その結果、金属の表面 可能な限り正確かつ均一になる. これにより仕上げ加工は一切不要です。 また、この方法により、さまざまな構造の出力面が保証されます。

また、電食金属処理の利点には、あらゆる硬度の表面で作業できることが含まれます。

電食作用により、肉厚の薄い部品の表面変形の発生を完全に排除します。 これが可能なのは、 この方法では、機械的負荷はありません、作用陽極の摩耗は最小限です。 さらに、放電加工は、最小限の労力でさまざまな幾何学的形状および構成の表面を得るのに役立ちます。

電食作用により、肉厚の薄い部品の表面変形の発生を完全に排除します。 これが可能なのは、 この方法では、機械的負荷はありません、作用陽極の摩耗は最小限です。 さらに、放電加工は、最小限の労力でさまざまな幾何学的形状および構成の表面を得るのに役立ちます。

また、このプロセスの利点には、特別な機器で作業するときにノイズがまったくないことが含まれます。

もちろんデメリットもあります 部品の電食作用中金属製ですが、動作特性に大きな影響はありません。

加工技術

放電加工のすべての利点を完全に理解し、金属ワークピースに影響を与える原理を理解するには、次の例をさらに詳しく検討する必要があります。

そのため、単純な EDM 回路は必ず次の要素で構成されている必要があります。

- 電極;

- コンデンサ;

- 作業環境の容量;

- レオスタット;

- 電源供給元。

この回路はパルスタイプの電圧で駆動され、極性が異なる必要があります。 これにより、動作に必要な電気スパークモードと電気パルスモードを得ることができます。

電圧が印加されている間、凝縮液は充電され、そこから放電電流が電極に供給されます。 この電極は、ワークピースと作業組成物を含む容器に事前に下げられます。 コンデンサの電圧が目的の電位に達するとすぐに、液体の分解が発生します。 彼女はいる 非常に急速に沸点まで加熱し始める

電圧が印加されている間、凝縮液は充電され、そこから放電電流が電極に供給されます。 この電極は、ワークピースと作業組成物を含む容器に事前に下げられます。 コンデンサの電圧が目的の電位に達するとすぐに、液体の分解が発生します。 彼女はいる 非常に急速に沸点まで加熱し始める

金属の EDM ワイヤ切断- スプライン面、歯車の歯の表面、押出ダイの作業面など、複雑な形状の内部貫通面および外部面の処理を可能にするエレクトロスパーク処理方法。

提供されたスケッチとサンプルに従って図面の開発を行います

※価格には、備品、電気代、固定資産税等の減価償却費は含まれておりません。 材料のコストと金属加工現場への配送。

詳細図の要件

1.図面では、ワークピースの材料、すべての寸法、公差、および処理後の表面の要件を指定する必要があります。

2. 図面は電子形式で作成され、ベクター形式 (Autocad、Corel など) で提供されます。

機械設備

エレクトロスパーク法を使用した部品および材料の電食加工では、当社の生産はブランドの精密エレクトロスパークワイヤーカットCNCマシンを使用しています ソディック AQ325LN1リニアモーター付き。 機械の技術的能力により、次の種類の作業を実行できます。

- 高強度材料からの高精度の機器およびデバイス(金型、テンプレート、金型、金型、特殊工具)の製造。

- 製品を必要な寸法に微調整します。

- 金属の高精度カーリー切断(円筒形および円錐形の穴、複雑な形状の空洞、直線およびプロファイルのくぼみ、スロットおよび溝の切断);

- セル構造の製品(グリッド、ふるいなど)の電食処理;

- 粗さクラス 12 までの清浄度を備えた、硬くて耐熱性の材料および合金の電食加工。

操作は、CNC コントローラーを使用して自動モードで実行されます。 ソフトウェア、それに影響を与える多くのパラメータ(材料特性、部品構成の複雑さ、切削条件など)を考慮して、技術プロセスを制御します。

金属の電食加工により、製品製造の操作数を大幅に削減し、最新の工作機械では製造できない複雑さが増した部品の製造を確立できます。 機械加工. 完成品は、変形を受けない厚さに関係なく、表面品質の追加の改良を必要とせず、材料はそのすべてを保持します 物理的特性. 電食法による部品製造の精度は、金属加工の従来の機械的方法と比較して 1.5 ~ 2 倍高くなります。

EDM生産能力

EDM ワイヤー カッター Sodick AQ325LN1 には、次の機能があります。 仕様:

| オプション | 値 |

|---|---|

| 主な寸法、mm | |

| テーブルの作業面の寸法 (長さ x 幅) | 600×400 |

| テーブルの移動 (長さ×幅×高さ) | 350×250×220 |

| コーン テーブルは 2 つの平面で移動します | 80 |

| 切断方法によるワークの厚さ (ジェット/潜水艇) | 220 / 200 |

| テーパーカット角度 | 20°/80mm |

| 最大ワーク重量、kg | |

| ジェットカットで | 450 |

| プランジカットで | 300 |

| 消費電力、kW | 6-8 |