インバーターから自分の手でプラズマカッターを作ります。 インバータによるプラズマ切断機の自作方法 溶接発振器によるプラズマ切断機

小規模な個人作業場や中小企業では、グラインダーやその他の装置の代わりにプラズマ金属切断装置を使用するケースが増えています。 エアプラズマ切断を使用すると、金属加工品やその他のより複雑な作業で、高品質の直線切断と成形切断を実行したり、板金のエッジを揃えたり、成形されたものを含む開口部や穴を開けたりすることができます。 得られたカットの品質は非常に優れており、滑らかできれいで、スケールやバリがほとんどなく、きれいに仕上がります。 エアプラズマ切断技術は、コンクリート、セラミックタイル、プラスチック、木材などの非導電性材料だけでなく、ほぼすべての金属を加工できます。 すべての作業は迅速に実行され、ワークピースは切断領域のみで局所的に加熱されるため、ワークピースの金属は過熱によって形状が変化しません。 溶接経験のない初心者でもプラズマ切断機、またはプラズマカッターを扱うことができます。 しかし、結果が期待を裏切らないように、プラズマ切断機の装置を研究し、その動作原理を理解し、さらにエアプラズマ切断機の操作方法の技術を研究することは悪いことではありません。

エアプラズマ切断機の設計

プラズマカッターの設計に関する知識があれば、より意識的に作業を実行できるだけでなく、より深い知識だけでなく、できればエンジニアリングの経験も必要となる自家製のアナログを作成することもできます。

エアプラズマ切断機は、次のようないくつかの要素で構成されています。

- 電源;

- プラズマトーチ;

- ケーブルとホースのパッケージ。

- エアコンプレッサ。

電源プラズマ カッターの場合、電圧を変換し、カッター/プラズマ トーチに一定の強度の電流を供給する役割を果たし、これにより電気アークが点灯します。 電源には変圧器またはインバーターを使用できます。

プラズマトーチ- エアプラズマ切断機の主要な要素であり、プラズマが発生するためプロセスが実行されます。 プラズマ トーチは、ノズル、電極、ハウジング、ノズルと電極間の絶縁体、および空気チャネルで構成されます。 電極やノズルなどの部品は消耗品であり、頻繁な交換が必要です。

電極プラズマ トーチでは、これは陰極であり、電気アークを励起する役割を果たします。 プラズマトロン用の電極を構成する最も一般的な金属はハフニウムです。

ノズル円錐形の形状をしており、プラズマを圧縮してプラズマジェットを形成します。 ノズル出口チャネルから逃げるプラズマ ジェットがワークピースに触れ、ワークピースを切断します。 ノズルの寸法は、プラズマ カッターの特性、その機能、およびそれを使用する技術に影響します。 最も一般的なノズルの直径は 3 ~ 5 mm です。 ノズルの直径が大きいほど、単位時間当たりに通過できる空気の量が多くなります。 切断の幅は、空気の量、プラズマ カッターの動作速度、プラズマ トーチの冷却速度によって決まります。 最も一般的なノズルの長さは 9 ~ 12 mm です。 ノズルが長いほど、より正確にカットできます。 ただし、ノズルが長すぎると破損しやすくなるため、ノズル径の1.3~1.5倍程度が最適な長さになります。 各電流値が最適なノズル サイズに対応し、安定したアーク燃焼と最大の切断パラメータが保証されることを考慮する必要があります。 ノズル直径を 3 mm 未満に縮小すると、プラズマ トーチ全体の耐用年数が大幅に短縮されるため、お勧めできません。

コンプレッサープラズマトロンに圧縮空気を供給してプラズマを形成します。 エアプラズマ切断機では、空気はプラズマ形成ガスと保護ガスの両方として機能します。 内蔵コンプレッサーを備えたデバイスがあり、原則として低電力ですが、外部エアコンプレッサーを備えたデバイスもあります。

ケーブル・ホースパッケージ電源とプラズマトロンを接続する電気ケーブルと、コンプレッサーからプラズマトロンに空気を供給するホースで構成されます。 以下では、プラズマトーチ内で正確に何が起こっているのかを考えていきます。

エアプラズマ切断機の動作原理

エアプラズマ切断機は以下の原理で動作します。 プラズマトーチのハンドルにある点火ボタンを押すと、電源からプラズマトーチに高周波電流が供給され始めます。 その結果、パイロットアークが点灯します。 電極とワークピースの間に電気アークを直接形成することは難しいため、ノズル先端が陽極として機能します。 パイロット アークの温度は 6000 ~ 8000 °C で、アーク柱がノズル チャネル全体を満たします。

パイロット アークが点火されてから数秒後、圧縮空気がプラズマ トーチ チャンバーに流入し始めます。 電気アークを通過してイオン化、加熱され、体積が 50 ~ 100 倍に増加します。 プラズマトーチノズルの形状は下方に向かって狭くなっており、これにより空気が圧縮され、そこから流れが形成され、音速に近い速度(2〜3 m / s)でノズルから逃げます。 ノズル出口から逃げるイオン化された加熱空気の温度は 20,000 ~ 30,000 °C に達することがあります。 この時点の空気の導電率は、加工中の金属の導電率とほぼ同じです。

プラズマこれはまさに、プラズマ トーチ ノズルから逃げる加熱イオン化空気と呼ばれるものです。 プラズマが処理中の金属の表面に到達するとすぐに、加工用の切断アークが点火され、この瞬間にパイロット アークが消えます。 切断アークによりワークピースの接触点が加熱され、局所的に金属が溶け始め、切断面が現れます。 溶融金属はワーク表面に流れ込み、液滴や小さな粒子の形で凝固し、プラズマ流によって即座に吹き飛ばされます。 このエアプラズマ切断方法は、処理される金属が電気回路に含まれており、切断アークの陽極であるため、シャーププラズマアーク (ダイレクトアーク) と呼ばれます。

上述の場合、電極近傍アークスポットの 1 つのエネルギーと、カラムとそこから流れるトーチのプラズマがワークピースの切断に使用されます。 プラズマアーク切断は、直線極性の直流アークを使用します。

金属のプラズマアーク切断は、次のような場合に使用されます。 板金から成形された輪郭を持つ部品を製造する必要がある場合、または直線の輪郭を持つ部品を製造する必要があるが、輪郭を追加加工する必要がないようにパイプを切断する場合、ストリップやロッドなど、細部の穴や開口部の切断などに使用します。

しかし、プラズマ切断には別の方法もあります。 プラズマジェット切断. この場合、電極(陰極)とノズル先端(陽極)の間で切断アークが点灯し、ワークは電気回路に含まれません。。 プラズマの一部は、ジェット (間接アーク) の形でプラズマ トーチから除去されます。 通常、この切断方法は、コンクリート、セラミック タイル、プラスチックなどの非金属、非導電性材料の加工に使用されます。

直接動作プラズマトロンと間接動作プラズマトロンへの空気の供給は、異なる方法で実行されます。 プラズマアーク切断には必要なもの 軸方向空気供給 (直接)。 プラズマジェットによる切断には必要なものがあります 接線方向の空気供給。

陰極スポットが厳密に中心に位置するようにするには、プラズマトロンへの接線方向または渦流 (軸方向) の空気供給が必要です。 接線方向の空気供給が中断されると、必然的に陰極点が移動し、それに伴ってプラズマ アークも移動します。 その結果、プラズマ アークが安定して燃焼せず、場合によっては 2 つのアークが同時に点灯し、プラズマ トーチ全体が故障します。 自家製のエアプラズマ切断では、接線方向の空気を供給できません。 プラズマトーチ内の乱流を排除するため、特別な形状のノズルとライナーが使用されます。

圧縮空気は、以下の金属のエアプラズマ切断に使用されます。

- 銅および銅合金 - 厚さ 60 mm 以下。

- アルミニウムおよびアルミニウム合金 - 厚さ 70 mm まで。

- 厚さ60mmまでのスチール製。

ただし、チタンの切断には絶対に空気を使用しないでください。 以下では、手動エアプラズマ切断機での作業の複雑さについて詳しく検討します。

エアプラズマ切断機の選び方

個人家庭や小規模作業場に合わせてプラズマ カッターを正しく選択するには、それがどのような目的で使用されるかを正確に知る必要があります。 どのようなワークピースを扱う必要があるか、材質、厚さ、機械の負荷強度など。

インバーターは、より安定したアークと 30% 高い効率を備えているため、プライベート ワークショップに適している可能性があります。 変圧器は、より厚いワークピースの作業に適しており、電圧サージの心配がありませんが、同時に重量が重くなり、経済的ではありません。

次の段階は、直接作用と間接作用のプラズマカッターです。 金属ワークのみを切断する場合は、直動式の機械が必要です。

プライベートワークショップや家庭で必要な場合は、特定の電流向けに設計された、内蔵または外部コンプレッサーを備えた手動プラズマカッターを購入する必要があります。

プラズマカッターの電流と金属の厚さ

現在の強度とワークピースの最大厚さは、エアプラズマ切断機を選択するための主なパラメータです。 それらは相互に接続されています。 プラズマカッターの電源が供給できる電流が大きいほど、この装置を使用してワークピースをより厚く加工できます。

個人のニーズに合わせて機械を選択するときは、加工されるワークピースの厚さと材質を正確に知る必要があります。 プラズマカッターの特性は、最大電流強度と最大金属厚さの両方を示します。 ただし、金属の厚さは鉄金属を加工することを前提とした表示であり、非鉄やステンレス鋼を示すものではないことに注意してください。 また、示されている電流強度は公称値ではなく最大値であり、デバイスはこれらのパラメータで非常に短時間動作できます。

金属が異なれば、切断に必要な電流量も異なります。 正確なパラメータは以下の表に示されています。

表 1. さまざまな金属の切断に必要な電流。

たとえば、厚さ 2.5 mm の鋼製ワークピースを切断する場合は、10 A の電流強度が必要です。また、ワークピースが厚さ 2.5 mm の銅などの非鉄金属でできている場合、電流強度は 10 A 必要です。電流強度は15 Aである必要があります。切断を高品質にするには、一定のパワーリザーブを考慮する必要があるため、20 Aの電流用に設計されたプラズマカッターを購入することをお勧めします。

エアプラズマ切断機の価格は、そのパワー、つまり電流出力に直接依存します。 電流が大きければ大きいほど、デバイスは高価になります。

動作モード - オン期間 (DS)

デバイスの動作モードは、負荷の強さによって決まります。 すべてのデバイスは、オン時間やデューティ サイクルなどのパラメータを示します。 それはどういう意味ですか? たとえば、PV = 35% と表示されている場合、プラズマ カッターは 3.5 分間動作でき、その後 6.5 分間冷却する必要があることを意味します。 サイクル期間は 10 分です。 PV が 40%、45%、50%、60%、80%、100% のデバイスがあります。 デバイスが常時使用されない家庭のニーズの場合、デューティ サイクルが 35% ~ 50% のデバイスで十分です。 CNC 機械の切断には、シフト全体を通じて継続的な動作を保証するため、デューティ サイクル = 100% のプラズマ カッターが使用されます。

手動エアプラズマ切断で作業する場合は、プラズマトーチを移動するか、ワークピースの反対側の端に移動する必要があることに注意してください。 これらすべての間隔は冷却時間にカウントされます。 また、アクティブ化の持続時間はデバイスの負荷によって異なります。 たとえば、デューティサイクル 35% のプラズマカッターでも、勤務開始時から 15 ~ 20 分間休憩なしで稼働できますが、使用頻度が高くなるほど連続稼働時間は短くなります。

DIY エアプラズマ切断 - 加工技術

プラズマカッターを選択し、動作原理と装置を理解したら、作業に取り掛かります。 間違いを避けるために、まずエア プラズマ切断機の操作技術に慣れることから始めても問題ありません。 すべての安全対策に従う方法、作業用にデバイスを準備する方法、正しい電流強度を選択する方法、そしてアークを点火してノズルとワークピースの表面の間に必要な距離を維持する方法。

安全に気をつけてください

エアプラズマ切断には、電流、プラズマの高温、高温の金属、紫外線など、多くの危険が伴います。

- 特別な装備を着用して作業する必要があります:黒眼鏡または溶接機のシールド(ガラス黒ずみクラス4〜5)、手には厚い手袋、足には厚い布製のズボン、そして閉じた靴。 カッターを使用する場合は、肺の正常な機能に脅威を与えるガスが発生する可能性があるため、マスクまたは呼吸用保護具を顔に着用する必要があります。

- プラズマ カッターは RCD を介してネットワークに接続されます。

- ソケット、作業台またはテーブル、および周囲の物体は十分に接地されている必要があります。

- 電源ケーブルは完全な状態でなければならず、巻線が損傷してはいけません。

言うまでもなく、ネットワークはデバイスに表示されている電圧 (220 V または 380 V) に合わせて設計する必要があります。 それ以外の場合は、安全上の注意事項に従うことで、怪我や職業病を防ぐことができます。

エアプラズマ切断機の稼働準備

エアプラズマ切断機のすべての要素を接続する方法は、デバイスの説明書に詳しく説明されているので、すぐにさらに細かい点に移りましょう。

- 装置は空気にアクセスできるように設置する必要があります。 プラズマ カッター本体を冷却すると、作業を中断することなく長時間作業できるようになり、冷却のためにデバイスの電源を切る頻度が減ります。 溶融金属の水滴が装置にかからないような場所に設置してください。

- エアコンプレッサーは、水分と油の分離器を介してプラズマカッターに接続されています。 プラズマ トーチ チャンバーに水や油滴が入ると、プラズマ トーチ全体の故障や爆発さえも引き起こす可能性があるため、これは非常に重要です。 プラズマトロンに供給される空気の圧力は、デバイスのパラメータに対応する必要があります。 圧力が不十分な場合、プラズマアークが不安定になり、消えてしまうことが多くなります。 圧力が過剰になると、プラズマ トーチの一部の要素が使用できなくなる可能性があります。

- 加工するワークにサビやスケール、油汚れなどが付着している場合は、洗浄して除去した方がよいでしょう。 エアプラズマ切断では錆びた部品を切断できますが、錆が加熱されると有毒なガスが放出されるため、安全を確保することをお勧めします。 可燃性物質が保管されていた容器を切断する場合は、容器を徹底的に洗浄する必要があります。

スケールやたるみのない滑らかで平行な切断を行うには、現在の強度と切断速度を正しく選択する必要があります。 以下の表は、さまざまな厚さのさまざまな金属に対する最適な切断パラメータを示しています。

表2 エアプラズマ切断機による各種金属ワークの切断力と切断速度

最初は切断速度の選択が難しく、経験が必要です。 したがって、最初はこのルールに従うことができます。つまり、ワークピースの背面から火花が見えるようにプラズマトーチを駆動する必要があります。 火花が見えない場合は、ワークが完全に切断されていないことを意味します。 また、トーチの移動が遅すぎると、スケールやダレが発生したり、アークが不安定に燃え消えたりするため、切断品質に悪影響を及ぼしますのでご注意ください。

これで、切断プロセス自体を開始できます。

電気アークを点火する前に、プラズマ トーチを空気でパージして、偶発的な結露や異物を除去する必要があります。 これを行うには、アーク点火ボタンを押して放します。 したがって、デバイスはパージ モードになります。 約 30 秒後、点火ボタンを押し続けます。 プラズマカッターの動作原理ですでに説明したように、電極とノズル先端の間でパイロット(補助、パイロット)アークが点灯します。 原則として、燃焼時間は 2 秒以内です。 したがって、この間、作業(切断)アークを点灯する必要があります。 方法はプラズマトロンの種類によって異なります。

プラズマトーチが直動式の場合は、短絡する必要があります。パイロットアークの形成後、点火ボタンを押す必要があります - 空気の供給が停止し、接点が閉じます。 次に、空気バルブが自動的に開き、空気の流れがバルブから漏れてイオン化し、サイズが大きくなり、プラズマトロン ノズルから火花が除去されます。 その結果、電極とワークピースの金属との間で加工アークが点灯します。

重要! アークの接触点火は、プラズマ トーチをワークピースに当てたり、立てかけたりする必要があることを意味するものではありません。

カッティングアークが点灯するとすぐにパイロットアークが消えます。 初めて動作アークに点火できなかった場合は、点火ボタンを放してもう一度押す必要があります。新しいサイクルが始まります。 動作中のアークが点火しない場合には、空気圧が不十分である、プラズマ トーチが正しく組み立てられていない、その他の問題など、いくつかの理由が考えられます。

使用中に切削アークが消える場合もあります。 原因としては、電極が磨耗しているか、プラズマ トーチとワークピースの表面との間の距離を維持できていないことが考えられます。

プラズマトロントーチと金属との距離

手動のエアプラズマ切断には、トーチ/ノズルと金属表面との間の距離を維持する必要があるという困難が伴います。 手で作業する場合、呼吸さえも混乱し、カットが不均一になるため、これは非常に困難です。 ノズルとワークピース間の最適な距離は 1.6 ~ 3 mm ですが、プラズマトーチ自体をワークピースの表面に押し付けることができないため、その距離を維持するために特別な距離ストップが使用されます。 ストップはノズルの上部に配置され、プラズマ トーチはワークピース上のストップによって支えられ、切断が行われます。

プラズマ トーチはワークピースに対して厳密に垂直に保持する必要があることに注意してください。 許容偏角10~50°。 ワークピースが薄すぎる場合は、カッターをわずかな角度で保持することができ、これにより薄い金属の大きな変形を避けることができます。 溶融金属がノズル上に落ちないように注意してください。

エアプラズマ切断を使用して作業を自分で行うことは十分に可能ですが、安全上の注意事項と、ノズルと電極が適時の交換が必要な消耗品であるという事実を覚えておくことが重要です。

工場用プラズマ切断機。 私たちの仕事:自分の手でアナログを作ること

シリアル溶接インバーターから機能的なプラズマカッターを自分の手で作ることは、一見したほど難しくありません。 この問題を解決するには、そのようなデバイスのすべての構造要素を準備する必要があります。

- プラズマカッター (プラズマトーチとも呼ばれます)。

- 電流源として機能する溶接インバーターまたは変圧器。

- プラズマ流の形成と冷却に必要な空気のジェットを生成するコンプレッサー。

- デバイスのすべての構造要素を 1 つのシステムに組み合わせるためのケーブルとホース。

自家製のものを含むプラズマ カッターは、生産現場と家庭の両方でさまざまな作業を行うためにうまく使用されています。 金属ワークを正確に、薄く、高品質に切断する必要がある場合には、このような装置は不可欠です。 プラズマ カッターの一部のモデルは、その機能により溶接機として使用できます。 この溶接はアルゴンシールドガス環境で行われます。

自家製プラズマトーチを完成させるための電源を選択するときは、そのような電源が生成できる電流の強さに注意を払うことが重要です。 ほとんどの場合、これにはインバータが選択され、プラズマ切断プロセスに高い安定性をもたらし、より経済的なエネルギー消費を可能にします。 インバータは溶接トランスと比べてコンパクトで軽量なため、より使いやすくなっています。 インバータープラズマカッターを使用する唯一の欠点は、厚すぎるワークピースを切断するのが難しいことです。

プラズマ切断を実行するための自家製装置を組み立てるときは、インターネットで簡単に見つけられる既製の図を使用できます。 さらに、インターネット上には、自分の手でプラズマカッターを作る方法に関するビデオがあります。 このようなデバイスを組み立てるときに既製の図を使用する場合は、それに厳密に準拠し、構造要素の相互の対応にも特別な注意を払うことが非常に重要です。

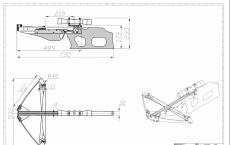

APR-91 デバイスの例を使用したプラズマカッターのスキーム

電気回路図を考える際には、APR-91をドナーとして使用します。

動力断面図(クリックすると拡大します)

プラズマカッター制御回路(クリックで拡大)

発振回路(クリックで拡大)

自家製プラズマ切断機の要素

自家製プラズマカッターを作るために最初に見つける必要があるのは、必要な特性を持つ電流を生成する電源です。 ほとんどの場合、それらはこの用途で使用されますが、これは多くの利点によって説明されます。 その技術的特性により、このような装置は発生電圧の高い安定性を提供し、切断の品質にプラスの効果をもたらします。 インバータを使用すると作業がはるかに便利になります。これは、そのコンパクトな寸法と軽量だけでなく、セットアップと操作の容易さによっても説明されます。

インバータをベースにしたプラズマカッターは、コンパクトで軽量なため、大きくて重い溶接変圧器では不可能な、最も近づきにくい場所でも作業を行うことができます。 インバータ電源の大きな利点は、効率が高いことです。 これにより、非常にエネルギー効率の高いデバイスになります。

場合によっては、溶接変圧器がプラズマ カッターの電源として機能することもありますが、その使用には大量のエネルギー消費が伴います。 また、溶接変圧器は大きな寸法とかなりの重量を特徴とすることも考慮する必要があります。

プラズマ ジェットを使用して金属を切断するように設計された装置の主要な要素は、プラズマ カッターです。 切断の品質とその実行の効率を保証するのは、この装置の要素です。

高温プラズマジェットに変換される空気の流れを形成するために、プラズマカッターの設計には特殊なコンプレッサーが使用されています。 インバーターからの電流とコンプレッサーからの空気流は、ケーブルとホースのパッケージを使用してプラズマカッターに供給されます。

プラズマ カッターの中心的な動作要素はプラズマ トーチであり、その設計は次の要素で構成されます。

- ノズル。

- 空気流が供給されるチャネル。

- 電極;

- 冷却機能も同時に果たす断熱材。

プラズマ トーチを製造する前に最初に行う必要があるのは、プラズマ トーチに適切な電極を選択することです。 プラズマ切断用の電極の製造に使用される最も一般的な材料は、ベリリウム、トリウム、ジルコニウム、ハフニウムです。 加熱すると、これらの材料の表面に耐火性酸化膜が形成され、電極の能動的な破壊が防止されます。

上記の材料の一部は加熱すると人間の健康に有害な化合物を放出する可能性があるため、電極の種類を選択する際にはこれを考慮する必要があります。 したがって、ベリリウムを使用すると放射性酸化物が形成され、トリウム蒸気が酸素と結合すると危険な有毒物質が形成されます。 プラズマトロン用の電極を製造する完全に安全な材料はハフニウムです。

ノズルはプラズマ ジェットの形成を担当し、そのおかげで切断が実行されます。 ワークフローの品質はこの要素の特性に依存するため、その製造には細心の注意を払う必要があります。

最も最適なのは、直径 30 mm のノズルです。 カットの精度と品質は、この要素の長さに依存します。 ただし、ノズルを長くしすぎてもノズルの破壊が早まりますので、あまり長くしないでください。

前述したように、プラズマ カッターの設計には、空気流を形成してノズルに供給するコンプレッサーが必ず含まれます。 後者は、高温プラズマのジェットの形成だけでなく、装置の要素を冷却するためにも必要です。 作動媒体および冷却媒体として圧縮空気を使用し、動作電流 200 A を生成するインバーターを使用することで、厚さ 50 mm 以下の金属部品を効果的に切断できます。

プラズマ切断機を稼働させるためには、プラズマトーチをインバータとエアコンプレッサーに接続する必要があります。 この問題を解決するために、ケーブルとホースのパッケージが使用されます。これは次のように使用されます。

- インバーターとプラズマカッターの電極を接続する電流を供給するケーブルです。

- 圧縮空気を供給するホースがコンプレッサーの出口とプラズマトロンを接続し、入ってくる空気流からプラズマジェットが形成されます。

プラズマカッターの特徴

インバーターを使用してプラズマカッターを製造するには、そのような装置がどのように動作するかを理解する必要があります。

インバーターの電源を入れると、そこからの電流が電極に流れ始め、アークの点火につながります。 作用電極とノズルの金属先端の間で燃えるアークの温度は約 6000 ~ 8000 度です。 アークが点火された後、圧縮空気がノズル チャンバーに供給され、厳密に放電が行われます。 電気アークは、そこを通過する空気流を加熱し、イオン化します。 その結果、体積が数百倍に増大し、電流を流すことができるようになります。

プラズマ カッター ノズルを使用すると、伝導性の空気流からプラズマ ジェットが形成され、その温度は積極的に上昇し、25 ~ 30,000 度に達することがあります。 金属部品を切断するプラズマ流のノズル出口での速度は、毎秒約 2 ~ 3 メートルです。 プラズマジェットが金属部品の表面に接触した瞬間、電極から電流が流れ始め、初期アークが消えます。 電極とワークピースの間で新たに燃えるアークを切断といいます。

プラズマ切断の特徴は、加工する金属がプラズマ流にさらされた場所だけ溶けることです。 そのため、プラズマ曝露スポットが厳密に作用電極の中心にあることを確認することが非常に重要です。 この要件を無視すると、エアプラズマの流れが妨げられ、切断の品質が低下する可能性があります。 これらの重要な要件を満たすために、ノズルへの空気供給の特別な (接線方向) 原理が使用されます。

また、1 つではなく 2 つのプラズマ流が同時に形成されないようにする必要もあります。 技術プロセスのモードやルールの不遵守によって引き起こされるこのような状況の発生は、インバータの故障を引き起こす可能性があります。

プラズマ切断の重要なパラメータは空気流速度であり、速度が速すぎてはなりません。 エアジェット速度 800 m/秒により、優れた切断品質と実行速度が保証されます。 この場合、インバータ装置から供給される電流は250Aを超えてはなりません。このようなモードで作業を行うときは、この場合、プラズマ流を形成するために使用される空気流が増加するという事実を考慮する必要があります。

必要な理論資料を勉強し、トレーニングビデオを見て、必要な要素をすべて正しく選択すれば、プラズマカッターを自分で作るのは難しくありません。 シリアルインバーターに基づいて組み立てられたこのようなデバイスが自宅の作業場にある場合は、切断だけでなく、高品質のプラズマ溶接も自分の手で行うことができます。

自由に使えるインバーターがない場合は、溶接変圧器を使用してプラズマ カッターを組み立てることができますが、その場合はその大きな寸法を我慢する必要があります。 さらに、変圧器に基づいて作られたプラズマカッターは、場所から場所へ移動することが難しいため、あまり良好な機動性を持たない。

熟練者も初心者の職人も、仕事でプラズマ切断を使用することがよくあります。 これは当然のことです。結局のところ、これはさまざまな建設および生産プロセスにとって不可欠なプロセスです。 欠点が 1 つだけあります。さまざまな企業が製造するデバイスは高価であり、誰もが購入できるわけではありません。 したがって、建設作業員であれ個々の職人であれ、さまざまな労働者が、自分の手と利用可能な機器のみに頼って、インバーターからプラズマカッターを作成し、それによって大幅なコストを節約する方法を考えています。

動画: 手作りプラズマカッター、1ヶ月で作ったプラズマカッター

手動プラズマ カッターの主な目的は、さまざまな種類の金属を切断することです。 このようなアクションは、さまざまな構造物の建設中に必要です。 結局のところ、他のツールを使用する必要はありません。 自家製のプラズマカッターがあれば、溶接プロセスに使用されるあらゆる種類の電極の使用も可能です。

本機では金属同士を接合する基本原理ははんだ付けです。 手動プラズマカッターでさまざまな金属を確実に接合できるのは、はんだの高温のおかげです。これがこの装置の主な利点であり、多くの人にとってこの装置が非常に必要である理由です。

通常の建設活動に加えて、この便利なツールは鍛冶作業にも使用されます。 結局のところ、彼の直接の参加により、非鉄金属と鉄金属の両方でさまざまな操作を実行することが可能になります。 溶接に加えて、サーマルクリーニング、硬化、アニーリングも行います。 このため、このような作業には手動プラズマカッターの存在が必須であり、これにより製品の品質と大幅な時間の節約が保証されます。

デザイン上の特徴

インバーターからプラズマカッターを自分で組み立て始める前に、その構成と配置方法を正確に決定する必要があります。 自分で組み立てるよりも、将来のデバイスの既製の部品を個別に購入する方が良いことを理解する必要があります。 そのような集会はある種の困難を伴うだろう。

通常、組み立てられた装置は、エアコンプレッサー、ホースケーブルパッケージ、電源、および正式にはプラズマトーチと呼ばれるカッターという主要コンポーネントで構成されており、これらがなければ動作は不可能です。

手動プラズマカッターの特徴的な「心臓部」は動力源です。 必要な電力の電流を供給するのは彼です。 ユニットの技術的特性は、このコンポーネントによって正確に決定されます。

この装置で使用されているカッター (または「プラズマ トーチ」) を比較すると、その設計が溶接ユニットで使用される同様のコンポーネントとは大きく異なることがわかります。 ただし、電源と同じくらい重要です。 インバータからの独立製作で大きな問題を伴う部品がカッター(プラズマカッター)です。 店頭で既製のカッターを購入する方が良いです。 これにより、将来の多くの問題を回避できます。

高温の金属切断用の強力なユニットには、内部冷却機能が必要です。 そこでは、このためにさまざまな混合ガスが使用されます。 手動プラズマカッターでも冷却は必要ですが、ここでは適時に空気を供給するだけで十分です。 この目的のために、コンプレッサーが使用されますが、その動作には200 Aの電流が必要です。

ソースからの電流がカッターに流れ、空気がコンプレッサーに強制的に送られる接続部分は、ケーブルとホースのパッケージです。

トランスやインバーターの使用について

プラズマカッターの組み立てを計画する場合、ほとんどの場合、インバーターまたは特殊な変圧器が電源として使用されます。 これらのオプションにはそれぞれ独自の利点がありますが、どれが適しているかを理解するには、プラズマ カッターがどのような技術的特性を持つ必要があるかを正確に知る必要があり、それに応じてインバーターと変圧器の機能を知る必要があります。

インバーターをベースにして作られたプラズマカッターの利点は次のとおりです: 平均して、その効率は変圧器を含む類似のものより 3 分の 1 高く、最も効率的で経済的です。 この装置はアークの安定性を保証します。 欠点には、作業がわずかな厚さの材料のみで実行されるという事実が含まれます。

変圧器を基礎として使用する場合、そのようなユニットは確実に大きくなり、使用するには追加のプラットフォームが必要になります。 しかし、大きな利点は、かなり大きくて厚い部品を扱うことができることです。 このようなデバイスは、そのために特別に装備された部屋またはモバイルプラットフォームに設置されます。

したがって、特に大きなものを切断する予定がない場合は、インバーター製のプラズマカッターを使用することをお勧めします。 原理は簡単です。既存の電源とその他の部品を、特定の順序に従って接続する必要があります。

どのような機器が必要になりますか?

もちろん、金属のプラズマ切断用の装置を直接組み立て始める前に、最終製品を構成するすべての部品を購入する必要があります。 ただし、意図した機能を故障することなく高いレベルで実行したい場合は、一部のコンポーネントを既製のものを購入する必要があります。

インバータ

これは私たちの将来のユニットの「心臓部」であり、どの溶接機でも使用できます。 ほとんどの場合、これは説明されているプロジェクトへの主な重要な投資です。 適切なインバーターを選択するには、プラズマカッターによってどのような作業が実行されるか、その量などを正確に知る必要があります。 そうすれば、インバータの電力選択はもう難しくなくなります。

インバーターを自分で組み立てる職人さんもいると聞きます。 そのために、彼らは部品を慎重に選択し、自由に使える材料を使用します。 しかし実際には、そのような自家製の設計は購入したオプションよりも信頼性が低いことが判明しています。 さらに、家庭で生産現場と同じ基準を達成することは困難です。 したがって、インバーターオプションを購入することをお勧めします。

カッター

職人やアマチュアがプラズマカッターを自作する場合、電気とエアーを供給して完全に組み立てようとする失敗がよくあります。 カッターのコンポーネントは、ノズル、供給要素、ハンドルです。 さらに、ハンドルは頻繁に使用されるため、短期間で摩耗し、頻繁に交換する必要があります。 したがって、最良の選択は工場出荷時のノズルを購入することですが、残りのコンポーネントを自分で組み立てることもできます。 しかし、このコンポーネントを独自に組み立てるのに多額の費用と労力を費やすのは生産的ではないという意見も非常に合理的です。 工場製品を購入した方が良いです。

コンプレッサー

説明書によると、コンプレッサーを使用するということは、酸素または不活性ガスを使用することを意味します。 実際には、特別な混合物が入ったシリンダーに接続されることが多くなります。 この混合物が、適切な冷却を伴う強力なプラズマビームを提供します。 プラズマカッターを家庭で使用する場合は、経済性と問題の簡素化のために、単純なコンプレッサーを使用することをお勧めします。 このコンポーネントは自分で組み立てることができ、レシーバーの役割は通常のシリンダーによって果たされます。 コンプレッサーは冷蔵庫や ZIL 車から使用されることがよくあります。 圧力調整を間違えないことが重要です。 これは、作業の初期段階で職人によって実験的に行われます。

ケーブル・ホースパッケージ

プラズマカッターのこのコンポーネントは、個別に購入することも、主要機器と一緒に購入することもできます。 主なことは、ユニットのいくつかの特性、つまり、動作中にどのような圧力がかかるか、ケーブルの断面を知ることです。ホースの特性もこれに依存します。 インバータの強度に応じて導体を選択します。 過熱して発火したり、感電の原因となることがあります。

ビルドプロセス

これは非常に単純な組み立てシーケンスです。 プラズマカッターのノズルはインバーターとコンプレッサーに接続されています。 このような目的には、ケーブルとホースのパッケージが必要です。 端子とクランプのセットが必要です。 彼らの助けを借りて、プラズマカッターを素早く組み立てたり分解したりすることができます。 すべてが正しく行われた場合、出力は非常にコンパクトなパラメーターを持つデバイスになります。 次の作業場所への持ち運びも簡単です。

- まず、十分な予備のガスケットが手元にあることを確認する必要があります。 結局のところ、ガスを使用するとプラズマ切断が発生し、ホースを接続するためにガスケットが必要になります。 また、ユニットを頻繁に輸送する予定がある場合は、この要素を避けることはできません。さらに、ガスケットの不足により、作業全体が停止する可能性があります。

- 特に高温はカッターノズルに影響を与えます。 したがって、デバイスを長期間使用すると、この特定の部品が他の部品よりも早く摩耗します。 したがって、予備のノズルが用意されている必要があります。

- インバータの価格帯は非常に幅広く、非常に安いものから非常に高価なものまであります。 価格に影響を与える主なものはインバーターの電力です。 したがって、購入する前に、必要な電力量を決定してください。 実際のニーズに基づいて、1 つまたは別のモデルを選択してください。 こうすることで、コストを節約し、自分の仕事に適したプラズマ カッターを作成できます。

- 高融点金属で作られた電極なしではできません。 市場には非常に幅広い選択肢があります。 たとえば、ジルコニウム、ベリリウム、トリウムで作られた製品です。 しかし、大幅に加熱すると、特定の金属から有害な成分が放出されます。 ハフニウムで作られた電極は最も安全であると考えられているため、推奨されます。

- 作業中、このような装置内のプラズマは最大3万度まで加熱されます。 これは、すべての安全対策を遵守する必要があることを意味します。 そうしないと、火災が発生したり、溶接作業者や他の人に危害を及ぼす可能性があります。 このため、トレーニングを受けていない初心者は、そのような機器を扱うべきではありません。 理想的には、豊富な経験を持つ専門家が働くべきです。

- 専門家が作業時に工場製のカッターのみを使用することを推奨する理由は、手作りのカッターは渦空気の流れを乱す可能性があるためです。 そして、これは容認できないことです。なぜなら... 2 つの円弧が形成される可能性があり、製品に損傷を与える可能性があります。 したがって、後でユニットを修理するために追加のお金と労力を投資するよりも、一度お金を費やす方が良いです。

- インバータを使用して 1 種類の作業のみを実行する予定の場合は、この特定の種類の作業を容易にするように設計されたいくつかの変更を加えることができます。 たとえば、職人の中にはノズルに独自の改良を加えたり、手を保護するために特別なケーシングを作成したりする人もいます。 そのような追加の主な原則は、安全規則に矛盾してはならないことです。

結論

したがって、この資料に精通すると、インバーターを備えたプラズマカッターを組み立てるには、さまざまなメーカーから既製のコンポーネントを購入する必要があることが明らかになります。 プラズマカッターの作り方は簡単な組み立てです。 それでも、個別のパーツを選択することでコストを節約できます。 1つのメーカーから完全な既製キットを入手する場合、はるかに高価になります。

ビデオ: 手動溶接用のインバーターを半自動溶接に変える方法

プラズマ切断は、金属の空いた部分をプラズマ流で加工する方法です。 この方法では、材料に導電性があれば十分であるため、金属を切断することができます。 同様の方法と比較して、金属のプラズマ切断では、巨大なローラーや特別な添加剤を使用せずに、より高速で高品質のプロセスが可能になります。

このようにして、さまざまな金属板、異なる直径のパイプ、成形および選別された製品を処理することが可能です。 加工中に、最小限の洗浄労力で済む高品質のカットが得られます。 この技術を利用しても、金属表面の隆起、継ぎ目、凹凸などのさまざまな欠陥を除去し、溶接や穴あけなどの作業に備えることができます。

板金のプラズマ切断は非常に効果的な方法です。

他の方法とは異なり、鉄および非鉄金属の加工に使用できます。 このため、表面を準備したり、アークの点火を困難にする可能性のある汚染物質を除去したりする必要がありません。 業界では、この方法の主な競合相手はレーザー加工です。レーザー加工はさらに精度が高くなりますが、非常に高価な装置も必要になります。

国内では、プラズマ装置に匹敵する競合他社はありません。

金属のプラズマ切断の品質

プラズマ切断技術

プラズマ切断は、従来の溶接機と同様の寸法を有する特殊な装置を使用して実行されます。 当初は大型でしたが、改良が進むにつれて小型化していきました。

このデバイスは、家庭用電化製品の場合は 220 V の電源に、産業用アプリケーションの場合は 380 V の電源に接続されます。

製造プロセスでは、CNC マシンを使用して切断が行われます。CNC マシンは、移動機構を備えた 1 つ以上のトーチで構成されます。

この機械は特定のプログラムに従って対策を実行できるため、同じカット内の複数のシートの作業が大幅に容易になります。

プラズマ ジェットを作成するには、システムをコンプレッサーまたはエア ラインに接続する必要があります。

デバイスに供給される圧縮空気には、塵、埃、湿気が含まれていない必要があります。 この目的のために、エアフィルターと除湿器が装置の前面に取り付けられます。 このような装置がないと、電極やその他の要素の摩耗がより早く加速します。 液体冷却プラズマトーチには配管も必要です。

鋼管の手切断

鋼管の円形切断

自走式車両

エアプラズマ切断技術は、高品質のエッジ (吸い込みやグレーティングなし) と反りなし (厚さの薄いシートでも) を実現します。

これにより、前処理なしで洗浄された金属をその後溶接することができます。

サンプル上の金属を手動で切断

プラズマシートの真髄

日常生活における鋼のプラズマ切断は、パイプの長さが12メートルに達する装置を使用して実行されます。

手動装置には電動ハンドルを備えたカッティングヘッドが付いています。 このようなデバイスは空冷を使用します。これは、設計が単純であり、追加の冷却ユニットを必要としないためです。 水冷は、鋼板のプラズマ切断がより効率的である産業設備で使用されますが、装置のコストは高くなります。

酸素プラズマ技術

酸素プラズマ切断には特殊な電極とノズルが必要ですが、消耗品として温度の影響が大きくなります。 まず、DC 発電機によって引き起こされる放電によって励起される補助アークが始まります。 アークのおかげで、長さ 20 ~ 40 mm のプラズマ トーチが作成されます。 トーチが金属に触れると、動作するアークが現れ、補助弓がオフになります。

自分の手でプラズマ溶接機を作るにはどうすればよいですか?

したがって、プラズマはデバイスとワークピースの間のガイドとして機能します。 Arisen アークは自給自足し、空気分子のイオン化によりプラズマを生成します。

最高25000℃の作動液を使用したプラズマ切断。

大口径パイプやその他タンクのプラズマ切断

プラズマ切断や溶接は作業場や作業場だけでなく屋外でも行うことができます。

この方法は、電気と圧縮空気の中央システムがなければ、ガス発電所の改修や建設作業ほど効率的ではない可能性があります。 この場合、デバイスとコンプレッサーに電力を供給するには、十分に強力な発電機が必要です。

ガス炎切断と同様に、この方法はさまざまなサイズや形状の空片を加工するために使用できます。

大口径パイプのプラズマ切断には問題はありません。手動または自走式機械を使用して実行されます。 固定バーナーはチューブの外側で回転します。 自走式マシンの使用により、正確でスムーズな切断が保証されます。 産業環境では、成形および選別された圧延製品の作業も自動化できます。

SIBERIAN デバイスを使用する利点:

- 多用途性(非鉄金属や高融点金属を含むあらゆる金属に適用可能)。

- 切断速度。

- 切断後の高品質な表面。

- 経済性 (圧縮空気を使用);

- 縮小対象の製品に熱変形がほぼ完全に存在しないこと。

- 空冷ユニットの重量ではなく機動性。

- 使いやすい。

アーク点火装置

アークの初期点火のための装置は、短絡によるアークの点火と、高電圧パルスによる電極と製品のギャップの破壊によるアークの点火の 2 つのクラスに分類されます。

短絡による発火は、電極と製品の短期間の接触とその後のそれらの分離によって行われます。 電極の微小突起を通る電流によって電極が沸騰温度まで加熱され、電極が分離されたときに生じる電界によってアークを開始するのに十分な電子が放出されます。

この点火により、電極材料が溶接部に移行する可能性があります。 この望ましくない現象を排除するには、点火は5〜20Aを超えない低電流で実行する必要があります。 点火装置は、低い短絡電流を提供し、アークが形成されるまで電流をこのレベルに維持し、その後、動作レベルまでスムーズに増加する必要があります。

(UDG-201、ADG-201、ADG-301)。

ギャップ点火装置 (アーク励振器または発振器) の基本要件:

1) 信頼性の高いアーク開始を保証する必要があります。

2) 溶接機および機器の安全を危険にさらしてはなりません。

励磁器は、DC または AC アークを開始するように設計できます。 後者の場合、アークの点火の瞬間に関連して励磁器に多くの特定の要件が課されます。 OSPZ-2M発振器の回路図を図に示します。

米。 5.5. OSPZ-2M発振器の回路図。 F1 – ヒューズ; PZF – ノイズ保護フィルター。 TV1 – 昇圧トランス; FV – スパークギャップ。 Cg – 発振回路のコンデンサ。 Cn – デカップリング コンデンサ。 TV2 – 高電圧変圧器; F2 – ヒューズ。

コンデンサ Cr は昇圧トランス TV1 の 2 次巻線の電圧から充電されます。

スパークギャップFVの降伏電圧まで充電した後、コンデンサCrと高電圧変圧器TV2の一次巻線で構成される発振回路が形成されます。 この回路の発振周波数は約500~1000kHzです。 二次巻線から、周波数 500 ~ 1000 kHz、値約 10,000 V のこの電圧が、分離コンデンサ Cn およびヒューズ F2 を介して電極製品間ギャップに供給されます。

この場合、このギャップに火花が発生し、ギャップがイオン化され、その結果、電源から電気アークが励起されます。 アークが励起されると、発振器は自動的にオフになります。

発振器には高電圧がかかりますのでご注意ください。

発生源の出力が低いため、人間にとって危険ではありません。 ただし、ソース回路に半導体(ダイオード、サイリスタなど)が含まれている場合、発振器の電圧によって破壊される可能性があります。

これを回避するには、保護システムを使用して発振器を電源に接続する必要があります (図 5.6)。

インバーターから自分の手でプラズマカッターを作るにはどうすればよいですか?

発振器と電源の接続図。

チョークは発振器の高周波に対して DZ によって保護されており、非常に大きな誘導リアクタンスを持ち、発振器の電圧がソースに流れることを許可しません。

反対に、保護コンデンサ SZ は高周波に対して非常に低い抵抗を持ち、発振器の高周波および高電圧からソースを保護します。 デカップリング コンデンサ Cp は、発振器を電源電圧から保護します。

推奨事項。 プラズマ切断中の MTP オペレーターの典型的な間違いとその回避方法

消耗品は故障するまで使い続ける

このアプローチを使用して切り取られた同じタイプの部品を多数見ると、ノズルまたは電極がすでに「途中」にある部品を間違いなく識別できます。

ひどく摩耗したノズルと電極を使用すると、部品の切断時に欠陥が発生するだけでなく、フレーム カッターやさらにはプラズマ切断機の修理に費用がかかり、その間プラズマ切断機はアイドル状態になります。

ノズルと電極の故障は、消耗品の摩耗によって示されるいくつかの兆候によって簡単に防ぐことができます。 経験豊富なオペレーターは、切断音とアーク炎の色 (ジルコニウムインサートが燃え尽きると緑がかった色合いになります) によって電極の交換時期を常に知らせます。パンチング時のプラズマトーチの高さ。

また、カッター部品の状態を評価する最良の方法の 1 つは、切断の品質です。 切断の品質が突然低下し始めた場合は、ノズルと電極の状態を確認する必要があります。 合理的なアプローチは、交換ごとの電極またはノズルの平均稼働時間のログを保存することです。 ノズルと電極は、切断電流、材料の種類、厚さに応じて、さまざまな量の穴あけに耐えることができます。

たとえば、ステンレス鋼を切断する場合、消耗品をより頻繁に交換する必要があります。

このようなログから、特定のタイプの切り出し部品ごとに電極の平均寿命を決定すると、切り出し部品の欠陥やフレームカッターの故障を引き起こすことなく、ノズルと電極の計画的な交換を実行できます。 。

ノズルや電極の交換頻度が高すぎる

使用済みのノズルや電極の中には、まだ切断に使用できるものも多くあります。

CNC 金属切断機、特にプラズマ切断機のオペレーターの間では、消耗品の過度の頻繁な交換も非常に一般的です。

ノズルまたは電極を交換するとき、オペレータは何を確認すべきかを明確に知っておく必要があります。 以下の場合、ノズルの交換が必要になります。

1. ノズルが外側または内側から変形している場合。

これは、パンチング高さが低すぎて金属が切断されない場合によく発生します。 溶融金属がノズルや保護キャップの外面に衝突して変形します。

2. ノズル出口の形状が円形以外の場合。 穿孔高さが高い場合、金属を切断する前に動きが始まると、アークはシートに対して垂直から外れ、ノズル穴の端を通過します。

電極が磨耗しているかどうかを判断するには、銅電極の端にある銀色の金属インサート (通常はジルコニウム、ハフニウム、またはタングステンの合金) を確認する必要があります。 一般に、空気プラズマまたは酸素プラズマ切断において、この金属が存在し、その場所の穴の深さが 2 mm を超えない場合、電極は使用可能であると見なされます。 保護ガス環境 (窒素またはアルゴン) でのプラズマ切断の場合、穴の深さは 2.2 mm に達することがあります。 スワーラーを交換する必要があるのは、注意深く検査した結果、穴の詰まり、亀裂、アークマーク、またはひどい摩耗が見つかった場合のみです。

特にスワールリングは早期に交換されることがよくあります。 保護キャップも同様で、物理的な損傷があった場合にのみ交換する必要があります。 多くの場合、保護キャップはサンドペーパーで掃除して再利用できます。

不適切なプラズマ設定と消耗品の使用

プラズマ切断用の消耗品の選択は、切断する金属の種類 (鋼、銅、真鍮、ステンレス鋼など)、その厚さ、プラズマ切断機の設定アーク電流、プラズマ形成ガスと保護ガスなどによって異なります。 。

プラズマ切断機オペレーター用リファレンス ガイドには、さまざまな切断プロセス条件に使用する消耗品が記載されています。 取扱説明書に指定されているプラズマ切断設定に関するモードおよび推奨事項に従う必要があります。

現在のプラズマ切断モードに対応しない消耗品 (ノズル、電極) を使用すると、通常、消耗品の故障が加速し、火炎切断の品質が大幅に低下します。

使用する消耗品が設計されたとおりのアーク電流で金属のプラズマ切断を実行することが非常に重要です。 たとえば、プラズマ カッターに 40 アンペアのノズルが付いている場合は、100 アンペアのプラズマで金属を切断しないでください。

プラズマ切断機の電流が、ノズルが設計された定格切断電流の 95% に設定されている場合、最高の切断品質が達成されます。 プラズマ切断モードを低いアーク電流に設定すると、切断がスラグ化し、切断部分の裏側に大量のバリが発生し、フレーム切断の品質が不十分になります。

プラズマ切断機の設定電流が高すぎると、ノズルの寿命が大幅に短くなります。

不適切なプラズマカッターアセンブリ

フレームカッターは、すべての部品がしっかりと嵌合し、「緩み」の印象がないように組み立てる必要があります。

プラズマ トーチ部品はしっかりとフィットするため、電気的接触が良好になり、プラズマ カッターを通る空気と冷却剤の正常な循環が保証されます。 消耗品を交換するときは、プラズマ切断中に発生するゴミや金属粉がプラズマ トーチを汚染しないように、きれいな場所でプラズマ カッターを分解するようにしてください。

プラズマカッターの組み立て/分解時の清浄度は非常に重要ですが、この要件が満たされていないことがよくあります。

プラズマトーチの定期メンテナンスを怠った場合

プラズマ カッターは、適切なメンテナンスを行わなければ、何か月も、場合によっては数年も稼働する可能性があります。

ただし、プラズマカッター内のガスと冷却剤の通路は清潔に保つ必要があり、ノズルと電極シートに汚れや損傷がないかチェックする必要があります。 プラズマカッターの汚れや金属粉を取り除く必要があります。 プラズマ トーチを掃除するには、清潔な綿布と電気接点クリーナーまたは過酸化水素を使用します。

プラズマガスの圧力やプラズマカッターへの冷却剤の供給を確認せずに金属を切断する

プラズマガスと冷却剤の流量と圧力は毎日チェックする必要があります。

流量が不足するとトーチ部品が適切に冷却されず寿命が短くなります。 ポンプの磨耗、フィルタの詰まり、または冷却剤の不足による冷却剤の流れの不足は、プラズマ カッターの故障の一般的な原因です。

プラズマガスの圧力を一定にすることは、切断アークを維持し、高品質の切断を行うために非常に重要です。 設定、パラメータ、およびプラズマ切断プロセスに関する他のすべての要件が完全に満たされているにもかかわらず、プラズマ形成ガスの過剰な圧力がプラズマ アークの点火を困難にする一般的な原因です。 プラズマ形成ガスの圧力が高すぎると、電極が急速に故障します。

プラズマ形成ガスからは不純物を除去する必要があります。 その清浄度は、消耗品とプラズマ トーチ全体の耐用年数に大きな影響を与えます。 プラズマ切断機に空気を供給するコンプレッサーは、油、湿気、微細な粉塵粒子で空気を汚染する傾向があります。

金属上の低いプラズマトーチ高さでのパンチング

ワークピースとプラズマ トーチ ノズル カット間の距離は、カットの品質と消耗品の耐用年数の両方に大きな影響を与えます。

金属上のプラズマ カッターの高さがわずかに変化しただけでも、切断される部品のエッジの面取りに大きな影響を与える可能性があります。 ピアッシング中の金属上のプラズマ カッターの高さは特に重要です。

よくある間違いは、金属上のプラズマ トーチの高さが不十分な場合にパンチングを行うことです。 これにより、溶融金属がピアシング穴から飛び散り、ノズルや保護キャップに飛び散り、これらの部品が破壊されます。

これにより、カットの品質が大幅に低下します。 プラズマカッターが金属に触れたときにピアッシングが発生すると、アークの後退が発生する可能性があります。

アークがプラズマ トーチに「引き込まれる」と、電極、ノズル、スワーラー、場合によってはカッター全体が破壊されます。

推奨されるピアシング高さは、プラズマによって切断される金属の厚さの 1.5 ~ 2 倍です。 十分な厚さの金属を打ち抜く場合、推奨高さが高すぎると、パイロットアークが金属板の表面に到達せず、推奨高さで切断プロセスを開始することができないことに注意してください。 ただし、プラズマカッターがアークを点火できる高さでパンチングを行うと、溶融金属の飛沫がプラズマトーチにかかる可能性があります。

この問題の解決策は、「ジャンピング」と呼ばれる技術的手法の使用である可能性があります。 切断オンのコマンドを処理すると、低い高さでプラズマ切断がオンになり、その後、金属飛沫がカッターに到達しない所定のジャンプ高さまでカッターが上昇します。

穴あけが完了すると、カッターは穴あけ高さまで下降し、輪郭に沿って動き始めます。

速度が高すぎる、または低すぎる場合の金属のプラズマ切断

プラズマ切断速度と選択したモードの不一致は、切断の品質に大きな影響を与えます。 設定された切断速度が低すぎると、切断された部品のエッジの下部に、切断全長に沿って大量のバリやさまざまな金属の堆積物が発生します。

切削速度が遅いと、切り溝の幅が大きくなり、部品の上面に大量の金属スパッタが発生する可能性があります。 切断速度の設定が高すぎると、円弧が反り返り、切断エッジの歪み、切断幅が狭くなり、切断エッジの底部に小さなバリやバリが発生します。

高い切削速度で発生したバリは除去するのが困難です。 適切な切削速度を使用すると、バリ、バリ、金属のダレの量が最小限に抑えられます。 適切な速度でのフレームカットエッジの表面はきれいであり、機械加工は最小限である必要があります。 カットの開始時と終了時に、円弧が垂直から「ずれる」場合があります。

インバーター溶接機による自作プラズマカッターの図と組み立て手順

これは、アークがトーチに追いつかないために発生します。 アークが偏ると、ノズルの側面に食い込み、その形状が損なわれることになります。 エッジから切断する場合は、ノズル穴の中心が部品のエッジと正確に一致している必要があります。 これは、パンチング ヘッドとプラズマ カッターの両方を使用する複合機械では特に重要です。

アーク偏向は、切断がオンになっているときにプラズマ トーチがシートの端を通過するとき、またはリード アウト ラインが古い切断と交差するときにも発生する可能性があります。 この影響を軽減するには、タイミング パラメータを微調整する必要があります。

プラズマカッターの機械的損傷または故障

カッターと板金、切断部品、または切断テーブルのエッジとが衝突すると、カッターが完全に損傷する可能性があります。 制御プログラムが切断部品の上ではなく周囲をアイドルパスするように指定すると、カッターと切断部品の間の衝突を回避できます。

たとえば、MTC-Software が開発した ProNest 最適切断プログラムにはそのような機能があり、プラズマ トーチの故障のリスクを最小限に抑え、コストを大幅に節約できます。 トーチ高さ安定装置は、金属衝突に対するある程度の保護も提供します。 ただし、アーク電圧に基づくトーチ高さセンサーのみを使用すると、切断の終わりに「ペック」が発生する可能性があります。 アーク電圧はその「偏向」の結果として変化し、それを補償するためにカッターが下降します。

CNC システムは、金属との衝突に対する複数レベルの保護システムを使用しています。 トーチ周囲のアンテナとシート間の抵抗を測定するタッチセンサー、静電容量センサー、アーク電圧センサーとして使用されます。 これにより、各センサー タイプを最大限に活用できます。 また、カッターを保護するために、衝突時にプラズマ カッターよりも早く壊れる「脆い」ブラケットを使用することもできます。

したがって、有能なプラズマ切断機オペレーターは、プラズマ切断にかかる膨大なお金、時間、諸経費をビジネスで節約できます。

優れた装置オペレーターの仕事の結果、プラズマ切断の収益性が向上し、企業全体の利益も増加します。

建設機械の開発の現段階では、ダイヤモンド切断とコンクリート穴あけが最もよく使用されています。

ただし、コンクリートのプラズマ切断技術など、高強度材料を切断するための他の技術も除外されません。

この技術は 20 世紀末に開発され、特許を取得しました。

金属のプラズマ切断用のインバーターからの DIY プラズマ カッター (写真 7 枚 + ビデオ 2 枚)

しかし、この原理に基づいて動作する装置は、ようやく使用され始めたばかりです。

プラズマ切断の原理は何ですか? とてもシンプルです。 圧縮プラズマアークによって発生する熱の影響により、コンクリートや鉄筋コンクリートなどの緻密な材料も溶解します。 次に、高温プラズマのジェットが溶融塊を急速に除去します。

不活性ガスによる導電性の獲得とプラズマへの変換のおかげで、コンクリートのプラズマ切断が行われます。

結局のところ、プラズマは、機器が特定の電源に接続されたときに形成される、超高温に加熱されたイオン化ガスにすぎません。

プラズマトーチは、プラズマを生成し、電気アークを圧縮し、そこにプラズマ生成ガスを吹き込む特別な技術装置です。

この技術は、産業用材料加工の専門家の間でますます人気が高まっていることに注意してください。

コンクリートのプラズマ切断と酸素ランス切断の違いは、切断プロセス中に材料が非常に集中的に溶解し、切断溝から急速に除去されることです。

加工中の温度は6000℃に達します。

プラズマ切断に使用されるパウダーランスは、熱を10,000~25,000°まで高めます。

専門家は、プラズマ ジェット切断技術とプラズマ アーク切断技術という 2 つの異なるコンクリート切断技術を使用して装置を操作します。

それらはどう違いますか?

電極と装置の発生先端の間でプラズマジェットを使用して切断するときに切断アークが点灯しますが、影響を受けるオブジェクトは電気回路の外側にあります。

プラズマ トーチから高速プラズマ ジェットが発生し、その強力な熱エネルギーによって鉄筋コンクリートやその他の高強度材料を切断します。

プラズマ アーク切断法では、非消耗電極と切断される材料の面との間でプラズマ アークが点火します。 切断プロセスは、電極付近のアークスポットのエネルギー、プラズマ柱とそこから逃げるトーチなど、いくつかの要素の作用によって発生します。

プラズマ アーク切断は専門家によって最も効果的であると考えられており、金属加工でよく使用されます。

プラズマジェット切断技術は主に非導電性材料の加工に使用されます。

DIY プラズマ切断 - 加工技術

プラズマランプを使用する際の安全上の注意事項

プラズマ切断には、電流、プラズマの高温、高温の金属、紫外線など、多くの危険が伴います。

プラズマ切断を行う際の安全上の注意事項:

エアおよびプラズマ切断機の稼働準備

エアおよびプラズマ切断装置のすべての要素を接続する方法は、装置の説明書に詳しく説明されているため、すぐにシェードの追加を開始してください。

- 装置は空気がアクセスできるように設置する必要があります。

プラズマ カッター本体を冷却することで、中断することなく長時間作業できるようになり、冷却剤の停止が少なくなります。 デバイス上に溶融金属が滴らないような場所に設置してください。

- エアコンプレッサーは、水分油分離器を介してプラズマ トーチに接続されています。 プラズマトロンチャンバーに水が侵入したり、油滴がプラズマ全体を破壊したり、さらには爆発を引き起こす可能性があるため、これは非常に重要です。 プラズマトロンに伝達される空気圧は、デバイスのパラメータに対応している必要があります。

圧力が不十分な場合、プラズマアークが不安定になり、消えてしまうことが多くなります。 圧力が過剰になると、プラズマ ランプの一部が使用できなくなる可能性があります。

- ワークピースに錆、マスク、または油が付着している場合は、洗浄して除去する必要があります。 エア切断はプラズマであり、茶色の部分を切断できますが、錆が加熱されると有毒なガスが放出されることを忘れない方がよいでしょう。

可燃性物質を保管しているタンクに侵入する予定がある場合は、タンクを徹底的に洗浄する必要があります。

- ドロスやピッチングのない滑らかで平行な切断が必要な場合は、正しい流量と切断速度を選択する必要があります。

次の表は、さまざまな厚さのさまざまな金属に対する最適な切断パラメータを示しています。

表 2. さまざまな金属のブランク部品のプラズマ切断力と切断速度。

エアプラズマ切断パラメータ

初めてバーナー速度を選択するときは難しく、経験が必要です。

したがって、この原理は最初から制御できます。つまり、ワークピースの背面から火花が見えるようにプラズマ トーチを制御する必要があります。 火花が見えない場合、ワークは切断されません。 また、ナイフの操作が遅すぎると、カットの品質に悪影響を及ぼし、寸法や皮が付いており、脇の下も不安定になって焦げたり、抜けたりする可能性があることに注意してください。

プラズマ切断

これで、切断プロセスを続行できるようになります。

電気アークを点火する前に、プラズマトロンを空気でバブリングして、偶発的な結露や異物を除去する必要があります。

これを行うには、点火ボタンを押して放します。 したがって、デバイスはクリーニング方法に入ります。 約 30 秒後、点火ボタンを押し続けます。

プラズマランプの動作原理ですでに説明したように、補助(パイロット、パイロット)アークが電極とノズルの先端の間で点灯します。 通常、2 秒以上点灯しません。 したがって、この間、作業(切断)アークを照らす必要があります。 この方法はプラズマランプの種類によって異なります。

プラズマフラッシュが直接動作する場合は、短絡する必要があります。回転の長さを形成した後、点火ボタンを押す必要があります - 空気の供給が停止し、接点が閉じます。

次に、空気バルブが自動的に開き、空気の流れがバルブから流れ出し、イオン化してサイズが大きくなり、プラズマ ランプ ノズルから火花が排出されます。 したがって、電極と部品の金属の間で動作アークが点灯します。

重要!接触アーク点火は、プラズマトーチをワークピースに当てたり当てたりする必要があることを意味するものではありません。

プラズマ炎点火

インジケーターが点灯すると消灯します。

初めて動作アークをオンにできない場合は、点火ボタンを放してもう一度押す必要があります。新しいサイクルが始まります。

コンバーターから自分の手でプラズマランプを製造する特徴:回路、作業ステージ、機器

動作中のアークが点灯しない理由はいくつかあります。空気圧が不十分である、プラズマ ランプの組み立てが不十分である、またはその他の損傷が考えられます。

刈刃が切れてしまう場合もございます。

その理由は、電極の磨耗、またはプラズマ燃料とワークピース表面の間の距離の無視にあると考えられます。

ランプと金属間の距離

詳しく知ることができ:

リモートシャットダウンによるプラズマ金属切断

手動の空気圧プラズマ切断には、トーチ/ノズルと金属表面の間の距離を観察するという問題が伴います。

手で作業する場合、呼吸が制御できなくなり、切断が不均一になるため、これは非常に困難です。 ノズルとワークピース間の最適な距離は1.6〜3 mmで、プラズマ自体をワークピースの表面に押し付けることができないため、観察には特別なスペーサーが使用されます。

はしごはノズルの上部にあり、その後プラズマトロンがワークピースに取り付けられて切断されます。

プラズマ ランプはワークピースに対してしっかりと垂直でなければならないことに注意してください。 許容誤差は 10 ~ 50 °です。 ワークピースが薄すぎる場合、カッターは小さな隅で保持されるため、薄い金属の大きな変形を防ぐことができます。

溶けた金属がノズル内に落ちないように注意してください。

プラズマ切断の作業を自分でマスターすることはできますが、安全対策を覚えておくことが重要です。また、ノズルと電極は適時に交換する必要がある消耗品であることも覚えておくことが重要です。

関連記事

興味があるかもしれません

最新のインバーター溶接機は、金属ワークの永久接合を作成するためのニーズのほとんどをカバーします。 しかし、場合によっては、電気アークではなくイオン化ガスの流れ、つまりプラズマ溶接機が主な役割を果たす、わずかに異なるタイプの装置の方がはるかに便利です。 たまに使うために購入するのはあまり費用対効果が高くありません。 このような溶接機は自分の手で作ることができます。

機器とコンポーネント

マイクロプラズマ溶接機を作る最も簡単な方法は、既存のインバータ溶接機をベースにすることです。 このアップグレードを完了するには、次のコンポーネントが必要です。

- 発振器を内蔵または内蔵していない TIG 溶接用のインバーター溶接機。

- TIG溶接機のタングステン電極を備えたノズル。

- 減速機付きアルゴンシリンダー。

- 直径と長さが最大 20 mm のタンタルまたはモリブデンの棒の小片。

- フッ素樹脂チューブ;

- 銅管;

- 厚さ1~2mmの銅板の小片。

- 電子安定器;

- ゴムホース。

- 密閉されたリードイン。

- クランプ;

- 配線;

- 端子。

- 電動ポンプ付き車のフロントガラスワイパーリザーバー。

- 電動ワイパーポンプ用の整流器電源。

新しい部品やアセンブリの微調整と製造の作業には、次の機器の使用が必要です。

- 旋盤;

- 電気はんだごて。

- シリンダー付きはんだ付けトーチ。

- ドライバー;

- ペンチ;

- 電流計;

- 電圧計。

目次に戻る

理論的根拠

プラズマ溶接機には、主にオープン型とクローズド型の 2 つのタイプがあります。 オープンタイプ溶接機のメインアークは、トーチの中央陰極とワークピースの間で燃焼します。 アノードとして機能するノズルと中央のカソードの間では、いつでもパイロット アークのみが燃焼してメイン アークを励起します。 密閉式溶接機は中心電極とノズルの間にアークしかありません。

2番目の原則に従って耐久性のあるものを作るのは非常に困難です。 主な溶接電流がアノード ノズルを通過すると、この要素は膨大な熱負荷を受けるため、非常に高品質の冷却と適切な材料の使用が必要になります。 このようなデバイスを自作する場合、構造の耐熱性を確保することは非常に困難です。 自分の手でプラズマデバイスを作成する場合、耐久性を考慮して、オープン回路を選択することをお勧めします。

目次に戻る

実用化

多くの場合、自家製プラズマ溶接機を作成する場合、ノズルは銅から機械加工されます。 他に方法がない場合はこの方法も可能ですが、ノズルは待機電流を流すだけでも消耗品となります。 頻繁に変更する必要があります。 モリブデンまたはタンタルの丸材の小片を入手できれば、それらからノズルを作成することをお勧めします。 そうすれば、定期的な掃除に限定できます。

ノズルの中心穴のサイズは実験的に選択されます。 直径 0.5 mm から始めて、プラズマ流が満足できるまで徐々に直径 2 mm まで穴を開ける必要があります。

中央のタングステン陰極と陽極ノズルの間の円錐形のギャップは 2.5 ~ 3 mm である必要があります。

ノズルは中空の冷却ジャケットにねじ込まれており、フッ素樹脂絶縁体を介して中心電極ホルダーに接続されています。 冷却液は冷却ジャケット内を循環します。 したがって、暖かい季節には蒸留水を使用できますが、冬には不凍液の方が適しています。

冷却ジャケットは 2 本の中空銅管で構成されています。 直径および長さ約 20 mm の内側のチューブは、直径約 50 mm、長さ約 80 mm の外側チューブの先端に配置されています。 内管の端と外管の壁の間の空間は、薄い銅板でシールされています。 ガストーチを使用して、直径 8 mm の銅管をジャケットにはんだ付けします。 クーラントはそれらを通って出入りします。 さらに、正の電荷を供給するには端子を冷却ジャケットにはんだ付けする必要があります。

内管にはネジが切ってあり、そこに耐熱材料で作られた取り外し可能なノズルがねじ込まれています。 外管の延出端にも雌ねじが切られている。 フッ素樹脂製の絶縁リングがねじ込まれています。 中心電極ホルダーはリングにねじ込まれています。

冷却用と同じ直径のアルゴン供給チューブが、外管の壁を通して冷却ジャケットとフッ素樹脂絶縁体の間の空間にはんだ付けされています。

フロントガラス ワイパー リザーバーからの液体は、冷却ジャケットを通って循環します。 電気モーターのポンプには別個の 12 V 整流器を介して電力が供給され、タンクには供給用の出口がすでにあり、液体の戻りはタンクの壁または蓋を通して切断できます。 これを行うには、蓋に穴を開け、圧力シールを通してチューブを挿入します。 液体循環用とアルゴン供給用のゴムホースがクランプでチューブに接続されています。

正電荷は主電源から取得されます。 ノズル表面を流れる電流を制限するために、適切な電子安定器が選択されます。 供給される電流は 5 ~ 7 A の範囲の一定値である必要があります。最適な電流値は実験的に選択されます。 これは、パイロット アークの安定した燃焼を保証する最小電流でなければなりません。

ノズルとタングステン陰極の間のパイロット アークは、2 つの方法のいずれかで励起できます。 溶接機に内蔵された発振器を使用するか、発振器がない場合は接触方式を使用します。 2 番目のオプションでは、プラズマ トーチのより複雑な設計が必要になります。 接触励起中、中心電極ホルダーはノズルに対してバネで負荷されます。

電極ホルダーに接続されたロッドのゴムボタンを押すと、中央のタングステン陰極の鋭い端がロッドの円錐面に接触します。 短絡中、接触点の温度が急激に上昇し、バネによってカソードがアノードから引き離されるとアークが開始されます。 接触は非常に短時間でなければなりません。そうしないと、ノズルの表面が焼けてしまいます。

構造の耐久性を考慮すると、高周波発振器による電流励起が好ましい。 しかし、それを購入したり製造したりしても、プラズマ溶接では採算が合わなくなります。

動作中、溶接機のプラス端子はバラストのない部品に接続されます。 ノズルがワークピースから数ミリメートル以内にあるとき、電流がノズルからワークピースに切り替わります。 その値は溶接機に設定された値まで増加し、アルゴンからのプラズマの形成が強化されます。 アルゴン供給と溶接電流を調整することで、ノズルからのプラズマ流の必要な強度を実現できます。