溶接と継手の分類。 溶接継目 溶接継手の種類にはどのようなものがありますか?

溶接継手の品質は、選択した継ぎ目のタイプ、電極、およびデバイスの動作モードに直接依存します。 これを行うには、現在の規格、特に GOST 5264-80 に従うことをお勧めします。 溶接継手の特徴や種類、溶接の種類について詳しく解説します。 GOSTによると、仕事の遂行には特別な要件が課されます。

お尻

最小限の金属応力、実行の容易さ、信頼性が特徴の最も一般的な接続タイプです。 溶接端の厚さに応じて、直角または斜めに切断できます。 片面ベベルを使用することもできます。

突合せ溶接シームの利点:

- 母材と溶接金属の消費量を最小限に抑えます。

- 最適な溶接時間。

- 高品質の接続。

後者は以下の技術によってのみ実現可能です。 ベベル角度は 45° ~ 60° まで変化します。 金属の厚さにもよりますが。 20 mm 以上のシートには同様の形状が使用されます。 素材の特性も考慮されております。

重複

シートを重ねて接続を形成することは、8 ~ 12 mm の範囲の金属の厚さに適しています。 この場合、突合せ溶接とは異なり、表面処理の必要はなく、ワークを均一に切断するだけです。 オーバーラップ量を正確に計算することが重要です。

重ね溶接継手の特徴:

- ベース材料と堆積材料の消費量の増加。

- あるシートの表面と別のシートの端との間に継ぎ目が形成される。

- 適用範囲: スポット溶接、ローラー溶接、抵抗溶接。

作業を開始する前に、しっかりと圧力がかかるようにシートを位置合わせする必要があります。

Tバー

これは、一方のシートの端がもう一方のシートの平面に溶接される T 字型の接続です。 信頼性を高めるために、最初の面では片面または両面の面取りを行うことができます。 彼らの助けにより、堆積される金属の量が増加します。 適用分野: 複雑な形状の金属構造物。

作業を開始する前に、次の要素を考慮する必要があります。

ベベル構成は標準であり、角度は金属の厚さによって異なります。

コーナー

2 つの構造要素を特定の角度で接続するために使用されます。 T ジョイントとは異なり、ギャップの存在は許容されません。 面取りと大量の方向性のある金属により信頼性が確保されています。

すみ肉溶接の詳細:

- 表面の準備が必要です - 単純または複雑な構成のベベルの形成。

- 薄肉のワークピースの場合は、片側接続が許可されます。

- 溶接の形状が考慮されます。

この方法は、タンクや同様の形状の構造物の製造に最もよく使用されます。

補助溶接

上記の鋼要素を接続する主な方法に加えて、GOSTは補助的な方法を提供します。 製品に必要な性能を考慮して、信頼性の高い縫い目を形成するために使用できます。

継ぎ目の詳細に応じて、溶接継手を形成するには次の方法が使用されます。

- スロット付き。 最大限の信頼性を実現するために必要です。 材料の1つに凹みを作り、別のシートを取り付けます。

- 終わり 横方向のカテゴリーに属します。 シートは重ねられ、構造の端に縫い目が作られます。

- オーバーレイ付き。 複雑な表面構成を持つ構造物に推奨されます。 2 つのコンポーネントを確実に接続するために特別なパッドが使用されます。

- 電動リベット付き。 接続を形成するプロセスは、従来のリベット留めと似ています。 違いは、穴が溶接金属で埋められていることです。

どちらの溶接を選択するかは、最終結果、つまり接続の信頼性と耐久性に依存します。

溶接シームと接続は、さまざまな基準に従って分類されます。 これらは異なる概念であることを理解することも重要です。

溶接部は、溶接中に溶けた状態にある金属内の場所です。 そして金属が冷えると継ぎ目が結晶化します。 溶接継手はより広い概念です。 接続には、シーム自体に加えて、隣接するゾーン、つまり、溶接プロセス中に熱影響を受けたゾーン、溶融ゾーン、加熱を受けたゾーンの近くに位置する金属の部分が直接含まれます。

溶接と接合を区別することが重要です。前者の特性によって、溶接が行われる場所の金属自体の形状と強度が決定されるためです。 そして、接続の特性は、継ぎ目自体と接続の残りのゾーンの特性、塑性変形によって決まり、したがって、溶接継手に作用する力の分布の性質に影響を与えます。

1 つの溶接継手には 1 つ以上の継ぎ目が存在する可能性があることも理解する価値があります。

特定の溶接や接続がどのような状況で、どのような作業に使用されるかを理解するには、その特性を詳しく理解しておく必要があります。

溶接シームの種類とその特徴。

溶接は次の基準に従って分類されます。

断面形状:

- 突き合わせジョイント - 同じ平面にある要素が端で結合され、溶接されます。

- 角度 - 要素は特定の角度で溶接されます。

- スロット付き - 要素 (シート) が互いの上に配置され、互いに溶け込みます。

主な違いは、縫い目の形状と基本パラメータが異なることです。 たとえば、突合せ溶接では主な要素が鉄筋の高さと幅である場合、コーナー溶接ではそれは継ぎ目の脚です。

溶接構成:

- 率直に。

- 曲線的。

- 指輪。

溶接長さ:

- 固体のものは、長さが300 mm以下の短いもの、1メートル以下の中間のもの、1メートルを超えるものに分けられます。

- 断続的 - 溶接接合部にチェーンや千鳥配置の継ぎ目がある場合があります。

使用される溶接方法:

- 手動アーク溶接による消耗電極で製作。

- 消耗電極を使用してガス環境で製造されます。

縫い目の層の数:

- 一方的。

- 両面。

- 多層。

金属の堆積量:

- 普通。

- 強化されました。

- 弱体化した。

溶接継手: 種類と特性。

溶接継手を分類する主な特徴は、要素の相互の配置です。 これに基づいて、次のタイプが区別されます。

- 突合せジョイント - その形成は突合せタイプの継ぎ目の作成によって決まります。

- すみ肉溶接 - すみ肉溶接を溶接することによって作成されます。

- ラップジョイント - これらのジョイントは、コーナーシームやスロットシームを使用して形成されます。

- T ジョイント - このような接続を作成するには、隅肉溶接も使用されますが、頻度は低いですが、スロット付き溶接も使用されます。

バットジョイント電圧値が最も低く、溶接プロセス中の変形の影響も最も少ないため、最も一般的です。 このタイプの接続は金属の消耗が最も少ないですが、直接溶接の前に部品を最も慎重に準備する必要もあります。 突合せ溶接により、板厚1~60mmまでの金属製品を溶接できます。 厚さごとに、シート端のベベルの形状 (X 形、Y 形、U 形など) に関する推奨事項があります。

コーナー接続- 溶接要素は互いに任意の角度で配置されますが、大きな応力はかかりません。 さまざまな容器、コンテナ、タンクは、ほとんどの場合この方法で溶接されます。 金属の厚さは1〜3 mmを超えません。

ラップジョイント- このタイプの接続では、突合せ溶接のような金属エッジの特別な処理は必要ありませんが、ベース金属と溶着金属の消耗が大きくなります。 このタイプの溶接による金属の厚さは12 mm以下です。 ほとんどの場合、縫い目の反対側から水分が侵入しないように、両面縫い目が使用されます。

Tジョイント - トラスフレーム、柱、柱、梁は、ほとんどの場合、このタイプの接続を使用して溶接されます。 断面では、この接続は文字 T のような形をしており、溶接は片側または両側にあります。

溶接作業を開始する前に、どのような種類の溶接と接合があるのかを理解することが重要です。 この情報は、作業を実行する際にリソースを効率的に使用するのに役立ち、どの製品に特定の溶接や接続を使用することが望ましいかを知ることができます。

溶接と接続

溶接によって作成された永久的な接続は溶接と呼ばれます。 これは、いくつかのゾーンで構成されます (図 77)。

溶接シーム。

融合;

米。 77. 溶接接合ゾーン: 1 – 溶接。 2 – 融合。 3 – 熱の影響。 4 – 卑金属

熱の影響;

ベースメタル。

その長さに応じて、溶接継手は次のようになります。

短い (250 ~ 300 mm)。

中型 (300 ~ 1000 mm)。

長い(1000mm以上)。 溶接の長さに応じて、その実行方法が選択されます。 短いジョイントの場合、縫い目は最初から最後まで一方向に進みます。 中間セクションの場合は、別々のセクションに継ぎ目を適用するのが一般的であり、その長さは整数の電極 (2、3) で完了するのに十分な長さである必要があります。 長い継手は、上で説明した逆ステップ法を使用して溶接されます。

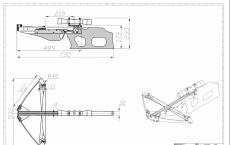

タイプ別に、溶接継手(図78)は次のように分類されます。

1.お尻。 これらは、さまざまな溶接方法で使用される最も一般的な継手です。 これらは、固有応力と変形が最も低いという特徴があるため、好まれます。 原則として、板金構造は突合せ継手を使用して溶接されます。

米。 78. 溶接継手の種類: a – 突合せ。 b – ティー; c – 角度; g – オーバーラップ

米。 78(終了)。 d – スロット付き。 e – 終わり。 g – オーバーレイあり。 1–3 – 卑金属。 2 – カバー: 3 – 電動リベット。 h – 電動リベット付き

この接続の主な利点は、エッジを注意深く準備して調整することによって期待できます (エッジが鈍くなるため、溶接プロセス中の金属の溶け込みと漏れが防止され、平行度を維持することで確実に溶接が行われます)。高品質で均一な縫い目)、次のとおりです。

ベース金属と蒸着金属の消費量が最小限に抑えられます。

溶接に要する時間は最短。

完成した接続は母材金属と同じ強度になります。

金属の厚さに応じて、アーク溶接中のエッジは表面に対してさまざまな角度で切断されます。

厚さ4~8mmの鋼板同士を直角に接続する場合。 この場合、それらの間には1〜2 mmの隙間が残り、エッジの下部を溶接しやすくなります。

厚さ 3 mm までの金属が片面溶接を使用して接続されている場合は直角に、両面溶接を使用して 8 mm までの金属が接続されている場合は直角に、両面溶接を使用して接続されています。

金属の厚さが 4 ~ 26 mm の場合、片側のエッジの面取り (V 字型) あり。

両面ベベル(X 形)を使用すると、シートの厚さが 12 ~ 40 mm の場合、この方法は金属の堆積量がほぼ 2 倍減少するため、以前の方法よりも経済的です。 これは電極とエネルギーを節約することを意味します。 さらに、両面ベベルは溶接中の変形や応力の影響を受けにくいです。

厚さ 20 mm を超えるシートを溶接する場合、ベベル角度を 60° から 45° に減らすことができます。これにより、溶着される金属の体積が減り、電極が節約されます。 エッジ間に 4 mm の隙間が存在すると、金属の必要な貫通が確保されます。

異なる厚さの金属を溶接する場合、厚い材料の端はより強く面取りされます。 アーク溶接で接合する部品や板の厚みが厚い場合は、カップ状の端処理が使用され、厚さ20~50mmの場合は片面処理が行われ、厚さ50mmを超える場合は、端処理が行われます。 mm、両面準備が行われます。

以上を表にわかりやすく示します。 44.

2. 重ね溶接。金属の厚さが 10 ~ 12 mm の構造物のアーク溶接に最もよく使用されます。 このオプションが前の接続と異なる点は、特別な方法でエッジを準備する必要がなく、単にエッジを切り取るだけであることです。 重ね継手の金属の組み立てや準備はそれほど負担ではありませんが、突合せ継手と比較して母材および溶着金属の消耗が増加することを考慮する必要があります。 信頼性を確保し、シート間に湿気が入り込むことによる腐食を避けるために、このような接合部は両側で溶接されています。 溶接の種類によっては、特にスポット接触溶接とローラー溶接では、このオプションのみが使用されます。

3. アーク溶接で広く使用される T バー。 彼らの場合、エッジは片側または両側が面取りされているか、まったく面取りされていない状態で省略されます。 垂直シートの準備にのみ特別な要件が課され、エッジが均等にトリミングされていなければなりません。 片面および両面ベベルの場合、垂直シートをその厚さ全体に溶接するために、垂直シートの端は垂直面と水平面の間に 2 ~ 3 mm の隙間を設けます。 製品の設計上、両面の溶接が不可能な場合に片面開先を行います。

表44

金属の厚みに応じた突合せ継手の選択

5. スロット付き。通常の長さのオーバーラップシームでは必要な強度が得られない場合に使用されます。 このような接続には、オープンとクローズの 2 つのタイプがあります。 スロットは酸素切断で製作されています。

6. シートを重ねて端部を溶接した端部(側面)。

7. オーバーレイあり。 このような接続を行うには、シートが接合され、接合部がオーバーレイで覆われますが、当然のことながら、追加の金属の消費が必要になります。 そのため、突合せ溶接や重ね溶接ができない場合に使用される工法です。

8.電動リベット付き。 この接続は強力ですが、十分にしっかりしていません。 このために、上部シートにドリルで穴を開け、下部シートも捕捉するような方法で穴を溶接します。

金属が厚すぎない場合、穴あけは必要ありません。 例えば、自動サブマージアーク溶接では、溶接アークによってトップシートが溶けるだけです。

溶接継手の構造要素は、その実行中に加熱源の移動線に沿った溶融金属の結晶化によって形成され、溶接と呼ばれます。 その幾何学的形状 (図 79) の要素は次のとおりです。

幅(b);

身長(h);

コーナー・ラップ・Tジョイント用の脚サイズ(K)です。

溶接の分類は、以下に示すさまざまな特性に基づいています。

米。 79. 溶接部の幾何学的形状の要素 (幅、高さ、脚のサイズ)

1. 接続タイプ別:

お尻;

角度付き (図 80)。

米。 80.コーナーシーム

隅肉溶接は、いくつかのタイプの溶接継手、特に重ね継手、突合せ継手、コーナー継手、オーバーレイ継手などで行われます。

このような継ぎ目の側面は脚 (k)、図のゾーン ABCD と呼ばれます。 80 は継ぎ目の凸状の程度を示しており、溶接継手の強度を計算する際には考慮されません。 これを実行するときは、脚が均等で、辺 OD と BD の間の角度が 45° である必要があります。

2. 溶接の種類別:

アーク溶接の継ぎ目。

自動および半自動サブマージ アーク溶接シーム。

ガスシールドされたアーク溶接の継ぎ目。

エレクトロスラグ溶接の継ぎ目。

抵抗溶接の継ぎ目。

ガス溶接の継ぎ目。

3. 溶接が行われる空間位置 (図 81) に従って、次のようになります。

米。 81. 空間的位置に応じた溶接: a – 下。 b – 水平。 c – 垂直。 g – 天井

水平;

垂直;

シーリング。

最も簡単な縫い目は底の縫い目で、最も難しいのは天井の縫い目です。

後者の場合、溶接工は特別な訓練を受けており、アーク溶接よりもガス溶接を使用して天井の継ぎ目を作成する方が簡単です。

4. 長さ別:

継続的;

断続的 (図 82)。

米。 82.断続溶接

断続的な継ぎ目は、特に製品をしっかりと接続する必要がない (強度の計算に連続的な継ぎ目を必要としない) 場合に、非常に広く行われています。

接合部の長さ (l) は 50 ~ 150 mm、接合部間の隙間は溶接部の約 1.5 ~ 2.5 倍で、合わせて継ぎ目ピッチ (t) を形成します。

5. 凸面の程度、つまり外面の形状に応じて (図 83):

普通;

凸型。

凹面。

使用される電極の種類によって、溶接部の凸面 (a') が決まります。 最大の凸面は薄くコーティングされた電極の特徴ですが、厚くコーティングされた電極は溶融金属のより大きな流動性を特徴とするため、通常の継ぎ目が生じます。

米。 83. 外面の形状が異なる溶接: a – 通常。 b – 凸面 c – 凹面

特に接続部が変動する荷重や振動の下で「動作する」場合、凸面が大きくなっても継ぎ目の強度は増加しないことが実験的に確認されました。 この状況は次のように説明されます。大きな凸面を持つシームを作成する場合、シームビードから母材への滑らかな移行を達成することが不可能であるため、この時点でシームのエッジはいわば切断され、そしてストレスは主にここに集中します。

この場所での変動荷重と振動荷重の条件下では、溶接継手が破壊される可能性があります。 さらに、凸状溶接では電極金属、エネルギー、時間の消費量が増加するため、不経済な選択肢となります。

6. 構成に従って (図 84):

直線;

指輪;

米。 84. さまざまな形状の溶接: a – 直線。 持ってくる

垂直;

水平方向。

7. 作用力に関連して (図 85):

側面;

顔;

組み合わせたもの。

斜め。 外力の作用ベクトルは、縫い目の軸に平行(側面の力の場合)、縫い目の軸に垂直(端の力の場合)、軸に対して角度をなして通る(斜めの力の場合)、またはこれらを組み合わせることができます。側面と端の力の方向(複合力の場合)。

8. 溶融溶接金属の保持方法によると、

裏地や枕なし。

取り外し可能なスチールパッドと残りのスチールパッド。

米。 85. 作用する力との関係における溶接: a – 側面; 曲げる; c – 組み合わせたもの。 g – 斜め

銅、フラックス銅、セラミックおよびアスベストのライニング、フラックスおよびガスクッションに。

溶接の最初の層を適用するとき、主なことは、液体金属を溶接池に保持できるようにすることです。

漏れを防ぐには、以下を使用します。

鋼、銅、アスベスト、セラミックのライニングが根元の継ぎ目の下に配置されます。 これらのおかげで、溶接電流を増加させることができ、エッジの貫通を確実にし、部品の 100% の貫通を保証します。 さらに、ライニングは溶融金属を溶接池に保持し、火傷の形成を防ぎます。

溶接されたエッジの間にインサートがあり、ガスケットと同じ機能を果たします。

貫通を試みずに、反対側から縫い目の付け根をヘミングして溶接します。

フラックス、フラックス銅 (サブマージ アーク溶接用)、およびガス (手動アーク溶接、自動溶接、およびアルゴン アーク溶接用) パッドをシームの最初の層の下に導入または供給します。 彼らの目標は、金属が溶接池から流出するのを防ぐことです。

突き合わせ縫いをするときにジョイントをロックし、縫い目の根元層の火傷を防ぎます。

特別な電極。そのコーティングには、金属の表面張力を高め、上から下に垂直な継ぎ目を作るときに溶接池から流出しないようにする特別な成分が含まれています。

パルス状のアークにより金属の短期間の溶融が発生し、溶接金属の冷却と結晶化が促進されます。

9. 縫い目が適用される側 (図 86):

一方的。

両面。

10. 溶接材料の場合:

炭素鋼および合金鋼について。

米。 86. 位置が異なる溶接: a - 片側。 b – 両面

非鉄金属について。

バイメタルについて。

発泡体とポリエチレン製。

11. 接続する部品の位置に応じて:

鋭角または鈍角で。

直角に;

一つの飛行機で。

12. 堆積された金属の体積による (図 87):

普通;

弱体化した。

強化されました。

13. 製品上の場所別:

縦方向。

横向き。

14. 溶接される構造物の形状に応じて:

平らな表面。

球面上。

15. 堆積されたビーズの数による (図 88):

単層;

多層;

マルチパス。

継ぎ目の強度は幾何学的形状に依存するため、溶接する前に、接合される製品、構造、または部品のエッジを適切に準備する必要があります。

米。 87. 溶着金属の量が異なる溶接部: a – 弱くなっています。 b – 通常。 c – 強化された

米。 88. 溶接ビードの数が異なる溶接: a – 単層。 b – 多層; c – 多層マルチパス

フォーム準備の要素は次のとおりです (図 89)。

金属の厚さが 3 mm を超える場合に必要なエッジの切断角度 (?)。 この操作を省略すると、溶接継手の断面に沿った溶け込みの欠如、金属の過熱、焼損などの悪影響が生じる可能性があります。 エッジを切断すると、小さな断面の複数の層で溶接することが可能になり、これにより溶接継手の構造が改善され、内部応力と変形が軽減されます。

米。 89. クロモの準備の要素

接合するエッジ間のギャップ (a)。 確立されたギャップと選択された溶接モードの正確さによって、溶接の最初の (ルート) 層を形成するときに、接合部の断面全体にわたる溶け込みがどの程度完了するかが決まります。

ルート溶接プロセスに一定の安定性を与えるために、エッジ (S) を鈍くすることが必要です。 この要件を無視すると、溶接中に金属が焼損する可能性があります。

厚みに差がある場合のシートのベベル長さ(L)。 この要素により、厚い部品から薄い部品へのスムーズかつ段階的な移行が可能になり、溶接構造における応力集中のリスクが軽減または排除されます。

互いに対するエッジのオフセット (?)。 これにより接続の強度特性が低下し、金属の貫通不足や応力スポットの形成にも寄与するため、GOST 5264–80 では、特に変位が金属の 10% を超えないよう許容基準を確立しています。厚さ(最大3 mm)。

したがって、溶接の準備をするときは、次の要件を満たす必要があります。

エッジの汚れや腐食を取り除きます。

適切なサイズの面取りを削除します (GOST に従って)。

特定の種類の接続用に開発された GOST に従ってギャップを設定します。

いくつかのタイプのエッジについては、突合せ継手を説明する際に (別の側面で考慮されていましたが) すでに議論されていますが、それでも、これにもう一度焦点を当てる必要があります (図 90)。

どちらのタイプのエッジを選択するかは、次のようなさまざまな要因によって決まります。

溶接方法;

金属の厚さ。

製品や部品などの接続方法。

溶接方法ごとに、エッジの準備の形状、継ぎ目のサイズ、および許容される偏差を指定する個別の規格が開発されています。 たとえば、手動アーク溶接は GOST 5264–80 に従って、接触溶接は GOST 15878–79 に従って、エレクトロスラグ溶接は GOST 15164–68 に従って実行されます。

米。 90. 溶接用に準備されたエッジの種類: a – 両側のエッジが面取りされている。 b – 片側のエッジがベベルになっている。 c – 1 つのエッジに 2 つの対称的なベベルがある。 d – 2 つのエッジからなる 2 つの対称的なベベルを備えたもの。 d – 2 つのエッジの湾曲したベベル付き。 e – 2 つのエッジの 2 つの対称的な湾曲ベベルを備えたもの。 g – 片側のエッジがベベルになっている。 h – 1 つのエッジに 2 つの対称的なベベルがある

さらに、溶接のグラフィック指定に関する規格、特に GOST 2.312–72 があります。 これを行うには、縫い目領域を示す一方向矢印の付いた傾斜線 (図 91) を使用します。

傾斜矢印線につながる水平棚の上下に溶接特性や推奨溶接方法などを記載しています。 継ぎ目が見える場合、つまり前面にある場合、継ぎ目の特性は棚の上に表示され、見えない場合はその下に表示されます。

米。 91. 溶接部のグラフィック指定

溶接のシンボルには追加のシンボルも含まれています (図 92)。

さまざまな種類の溶接には、次のような文字指定が採用されています。

アーク溶接 - E ですが、このタイプが最も一般的であるため、図面に文字が示されていない場合があります。

ガス溶接 – G;

エレクトロスラグ溶接 – Ш;

不活性ガス環境での溶接 – I;

爆発溶接 – Vz;

プラズマ溶接 – Pl;

抵抗溶接 – Kt;

二酸化炭素中での溶接 – U;

摩擦圧接 - Tr;

冷間圧接 - X.

必要に応じて (複数の溶接方法が実装されている場合)、使用される溶接方法の文字指定が、いずれかのタイプの指定の前に置かれます。

米。 92. 溶接の追加指定: a – 一連のセクションが連続する断続的な溶接。 b – 市松模様のセクションが連続する断続的な縫い目。 c – 閉じた輪郭に沿った縫い目。 d – 開いた輪郭に沿った縫い目。 d – 取り付け継ぎ目。 e – 補強材を取り除いた縫い目。 g – 地金まで滑らかに移行する継ぎ目

マニュアル – P;

半自動 – P;

自動 - A.

サブマージアーク – F;

消耗電極を使用した活性ガス中での溶接 - UP;

消耗電極を使用した不活性ガス中での溶接 - IP;

非消耗電極を使用した不活性ガス中での溶接 - IN。

溶接継手には、次のような特別な文字の指定もあります。

尻 – C;

タブロボエ – T;

ラップ – N;

角度 - U。文字の後の数字を使用して、溶接継手の番号は溶接のGOSTに従って決定されます。

上記を要約すると、溶接のシンボルは特定の構造に発展すると言えます(図93)。

溶接金属接合は、日常生活や生産で使用される構造を固定する主な方法の 1 つです。 これは単一のデザインを取得する非常に信頼性の高い方法であり、比較的安価です。

このタイプの結合は、接合領域の金属を溶かし、冷えるにつれて結晶化することによって形成されます。 その品質は、電気溶接機、電極、シーム貫通の動作モードを正しく選択するかどうかに依存します。 これは現在の規制と基準によって規制されています。 これらは、あらゆる種類の溶接、接合部の種類とその特性を示します。

多くの金属には、独自の溶接特性、異なる作業条件、および固定要件があります。 これらには、適切なタイプの電気溶接接続が使用されます。 金属要素を溶接する場合、以下で説明する主なタイプの電気溶接ファスナーが使用されます。

分類

溶接継手はその特性に応じていくつかの種類に分類されます。 溶接の分類は、その用途の全範囲をカバーしています。 外部パラメータによると、次のとおりです。

- 凸型(補強あり)。

- 凹型 (弱められたデザイン);

- フラットタイプ(ノーマル)。

実行の種類に応じて、電極によるパスの数に応じて、片面だけでなく両面も見られます: シングルパス、ダブルパス。 また、溶接方法には単層溶接と二層溶接があります。

その長さに応じて、縫合糸の留め具は次のとおりです。

- 断続的なピッチを伴う片側性。

- 片面がしっかりしている。

- スポット(接触電気溶接付き)。

- チェーン両面。

- 両面市松模様。

空間的位置による分離:

- 水平、下部。

- 垂直、天井。

- ボートに乗り込む。

- 半水平デザイン。

- 半天井タイプ。

- 半垂直。

力のベクトルによると、次のようになります。

- 縦方向 (側面) – 力は貫通力と平行なベクトルを持ちます。

- 横方向 - 力は垂直に作用します。

- 組み合わせ - 正面と側面の一種。

- 斜め - 衝撃は斜めに発生します。

目的と機能に応じて、電気溶接貫通部は耐久性があり、耐久性があり、密閉性が高いものもあります。 その幅に基づいて、電気溶接電極棒の直径を超えないねじタイプと、横方向に溶接するときに振動運動を使用して幅を広げるタイプに区別されます。

特定の品種の分類と適用を理解しやすくするために、特別な表が作成されました。

GOSTに従って、すべての種類の縫い目に厳密な指定があります。 図面では、締結の種類とその実行方法に関する完全な情報を含む特別なアイコンが使用されています。 プロレベルで本格的に溶接作業に取り組もうと考えている人は、溶接ファスナーの図記号も併せて勉強しておきましょう。

溶接の種類

使用される材料、厚さ、デザインの特徴に応じて、さまざまな種類の溶接が使用されます。 これを行うには、必要な理論的なトレーニングを受ける必要があります。 これにより、溶接部品の詳細をよりよく理解し、作業上の欠陥を回避することができます。 初心者の溶接工は、接合部の溶接が不十分なことが多く、接合部の弱い機械的抵抗に影響を及ぼします。 適切な動作モードと溶接の種類を選択することで、十分な強度と品質の溶接継ぎ目を得ることができます。 溶接工のトレーニングは、実践的なトレーニングだけでなく、要件、規範、ルール、および使用される溶接継手や機器の種類を学習する理論的なトレーニングでも構成されています。 特定の電気溶接ファスナーの使用原理、製造技術に関する知識があれば、接合部は非常に強く耐久性があります。

お尻

この接続オプションは、他のタイプの溶接シームの中で最もよく使用されます。 この突合せ溶接は、端部、パイプ、または板金構造に使用されます。 それを得るには、最小限の時間、材料、労力が費やされます。 これらの突合せジョイントには、いくつかの継ぎ目特徴があります。 薄い金属板では、エッジの面取りをせずに溶接が行われます。

接合部の肉厚が大きい製品では、溶接の溶け込みを深くするための面取りなどの接合部の事前準備が必要です。 金属製品の厚みが8mmを超え12mmまでの場合に必要となります。 厚い部分は、事前にエッジを面取りして両面溶接で接合する必要があります。 突合せ溶接は、水平面で製品に対して行われることがほとんどです。

Tバー

これらのタイプの電気溶接接続は、通常の文字「T」のように行われます。 これらは同じまたは異なる厚さのオブジェクトを接続し、それによって溶接シームの幅が決まります。 また、これらのタイプは締結の特性によって片面または両面で使用されます。 さまざまな厚さの金属要素を扱う場合、電極は約 60 度の角度で傾斜した位置に保持されます。 ボート溶接と同様に鋲を使用することにより、溶接プロセスを大幅に簡略化できます。 この方法により、アンダーカットの発生が大幅に減少します。 T 溶接は 1 回の溶接パスで適用されます。 この溶接には手動アーク溶接のほかに自動電気溶接機が広く使用されています。

重複

この方法は、厚さ 12 mm までの板金の溶接に使用されます。 接合箇所を重ね合わせ、両側の接合部に沿って溶接します。 溶接中の構造の内部に湿気が入らないようにしてください。 結合を強化するために、全周溶接が行われます。

この溶接により、ある製品の端と別の製品の表面との間に接続接合部が形成されます。 このタイプの溶接継ぎ目や接続では、材料の消費量が増加するため、事前に考慮する必要があります。 作業を開始する前に、シート構造を位置合わせし、しっかりと押し付けられていることを確認する必要があります。

コーナー

これらの接続には、互いに特定の角度で行われる要素の固定が含まれます。 最良の溶接溶け込みを確保するために予備ベベルを使用することが特徴です。 これにより溶接継手の深さが増し、構造の信頼性が向上します。 強度を高めるため、金属製品は両面溶接されており、接合端に隙間がありません。 これらのタイプの電気溶接は、堆積された金属の使用量が増加することを特徴としています。

シーリング

シームが溶接機の上にある天井シームを使用した溶接は、電気溶接作業の中で最も困難なタイプの 1 つです。 低電流で断続的に溶接します。 垂直接続と天井接続は非常に難しいため、すべての溶接工が十分な品質で接続できるわけではありません。 溶接される構造物の位置を変更できない場所で使用されます。 これらは、パイプ、さまざまな金属構造物、建設現場の天井の梁や溝です。 天井の継ぎ目の作り方の詳細は、ビデオでニュアンスが説明されていますが、継続的な練習を通じて習得できます。

溶接形状

溶接によって接合部を得るさまざまな種類と方法を研究したので、溶接継ぎ目の写真が役立つ接合部の形状をよく理解する必要があります。

シーム継手の主なパラメータには、幅 - e、溶接厚さ - c、凸面度 - q、ギャップ - b、溶接深さ - h、溶接される材料の厚さ - S が含まれます。

コーナージョイントの場合、凸面 - q、厚さ - a、脚 - k、および設計高さ - p の指定が使用されます。

溶接を適用するさまざまな方法、その多数の種類、および準備されたエッジのパラメータは、溶着金属と母材の使用量に影響を与えます。 計算値が変化すると、その量が著しく異なる場合があります。

溶接継手の種類は、シーム継手の幅と厚さの比によって計算される形状係数によって特徴付けられます。 尻締めの場合、このパラメータの範囲は 1.2 ~ 2 (制限値 0.8 ~ 4) です。 凸係数は幅と凸の比率によって計算され、その値は 0.8 ~ 4 でなければなりません。

金属材料を互いに角度を付けて溶接するには、継ぎ目の形状を正確に遵守する必要があります。 接続の信頼性と使用の耐久性は、溶接の品質と必要なパラメータの遵守に直接依存します。

制御の種類

構造のさらなる操作は、電気溶接による固定の高品質な実行に依存します。 さまざまな欠陥があると、製品の強度が大幅に低下し、使用期間が短くなります。 欠陥の防止や緊急事態の防止のため、溶接部にはさまざまな管理が行われています。 これらには、違反とその種類を視覚的に判断できる外部検査のほか、溶接部の隠れた欠陥を判断するための特別な機器の使用が含まれます。

制御方法は非破壊型と破壊型に分けられます。 最初の方法を使用する場合、溶接継手の強度は、外観やパラメータを変更せずに決定されます。 同じ種類の電気溶接作業を使用した構造物の大量生産には、破壊可能な方法が使用されます。 これにより、溶接継手の内部欠陥を正確に検出することが可能になります。

GOSTをダウンロード

溶接作業を行う過程で、金属だけでなく他の異種材料を接続できるさまざまなタイプが得られます。 恒久的なアセンブリに結合された要素は、いくつかのセクションに分割できる接続を形成します。

溶接ゾーン

溶接プロセス中に得られる接続は、次のゾーンに分割されます。

- 溶融部位は、母材金属と溶接後の金属との境界です。 このゾーンには、母材の状態とは構造が異なる粒子が存在します。 これは、溶接プロセス中の部分的な溶解により発生します。

- 熱影響領域は、金属の加熱中にその構造が変化したにもかかわらず、溶融を受けていない母材金属の領域です。

- 溶接シームは、金属の冷却プロセス中の結晶化中に形成される部分です。

溶接継手の種類

結合されたプロダクトの相互の位置に応じて、接続は次のタイプに分類されます。

- お尻。 構造要素の接合は、その端部が互いに面した状態で同じ平面内で実行されます。 接続されているパーツの厚さの違いに応じて、端が互いに対して垂直に動くことがあります。

- マチ。 この場合、端は斜めに整列されます。 溶接プロセスは、部品の隣接するエッジで実行されます。

- 重複接続。 溶接する部分は部分的に重なって平行に配置されます。

- 接続を終了します。 溶接する要素は互いに平行に配置され、端で接合されます。

- Tジョイント。 この場合、一方の部品の端が他方の部品の側面に斜めに隣接します。

溶接継手は、特定の基準に従って認定される溶接の種類によっても特徴付けられます。

溶接パラメータ

得られたすべての溶接を特徴付けることができるパラメータがいくつかあります。

- 幅は、目に見える融合線によって描かれる継ぎ目の境界間のサイズです。

- 縫い目の根元はその裏側であり、前面部分から最大の距離に位置します。

- 凸面度 - 継ぎ目の最も凸面の部分で決定され、ベースメタルの平面から最大の突起の境界までの距離によって示されます。

- 凹面 - 実際には欠陥であるため、この指標は溶接部で発生する場合に関連します。 このパラメータは、継ぎ目が最も大きくたわむ場所で決定されます。凹面のサイズは、継ぎ目から母材の平面まで測定されます。

- 縫い目の脚 - コーナーと T ジョイントでのみ発生します。 この指標は、1 つの溶接部品の側面から 2 番目の溶接部品の表面の継ぎ目の境界線までの最短距離によって測定されます。

施工方法による縫い目の種類

空間位置と長さによる溶接継ぎ目の種類

溶接位置には次のようなものがあります。

- 下部、溶接シームが下部水平面にある場合、つまり地面に対して 0 度の角度にある場合。

- 水平、溶接方向は水平、部品の角度は 0 度から 60 度までです。

- 垂直、この位置では溶接される表面は 60 度から 120 度の平面内にあり、溶接は垂直方向に実行されます。

- 天井、作業が120〜180度の角度で行われる場合、つまり溶接継ぎ目がマスターの上に位置する場合。

- 「ボート内」では、この位置はコーナーまたは T ジョイントにのみ適用され、部品は斜めに配置され、溶接は「コーナーで」行われます。

長さ別の内訳:

- 連続した縫い目はほぼすべてこの方法で作られますが、例外もあります。

- 断続的な継ぎ目、コーナージョイントでのみ発生します。 このタイプの両面縫い目は、市松模様またはチェーン パターンで作成できます。

エッジカット

この設計特徴は、溶接に使用される金属の厚さが 7 mm を超える場合に使用されます。 エッジドレッシングは、特定の形状のエッジから金属を除去することです。 このプロセスは、突き合わせシームのシングルパス溶接を使用して実行されます。 これは正しい溶接を行うために必要です。 厚い材料の場合、最初にルート通路を溶かし、次に溶接ビードを使用してキャビティを均一に充填し、厚さ全体にわたって金属を溶接するために切断が必要です。

金属の厚みが3mm以上であればエッジカットが可能です。 値が低いと焼き付きが発生するためです。 切断は、次の設計パラメータによって特徴付けられます。ギャップ - R。 切削角 - α; くすみ - p。 これらのパラメータの位置は溶接図に示されています。

刃先を使うと消耗品の量が増えます。 したがって、彼らはあらゆる方法でこの値を最小化しようとします。 デザインに応じていくつかのタイプに分けられます。

- V字型。

- X 型。

- Y字型。

- U字型。

- スロット付き。

刃先の特長

溶接材料の厚さが 3 ~ 25 mm の薄い場合は、通常、片側 V 形開先が使用されます。 ベベルは両端または一方の端で実行できます。 厚さ 12 ~ 60 mm の金属を両面 X 形開先を使用して溶接することをお勧めします。 X、V 形状で切断するときの角度 α は 60 度に等しく、片側のエッジのみにヤゲンを実行する場合、α の値は 50 度に等しくなります。 厚さ 20 ~ 60 mm の場合、溶着金属を最も経済的に消費するには、U 字型の切断が必要になります。 片側または両端にベベルを付けることもできます。 鈍化は 1 ~ 2 mm、ギャップ値は 2 mm になります。 金属の厚さが大きい (60 mm 以上) 場合、最も効果的な方法はエッジのスロット カットです。 この手順は溶接継手にとって非常に重要であり、いくつかの溶接要因に影響します。

規格とGOST

- GOST 5264-80に準拠した手動の継ぎ目と接続には、すべての空間位置で電極で覆われたタイプ、溶接の設計寸法が含まれます。 これには鋼管だけが含まれるわけではありません。

- 鋼製パイプラインの溶接。 GOST 16037-80 - 機械化溶接法の主なタイプ、エッジ処理、設計寸法を定義します。

- 銅および銅ニッケル合金から作られています。 GOST 16038-80。

- アルミアーク溶接です。 GOST 14806-80 - アルミニウムとその合金の手動および機械溶接のための形状、寸法、エッジの準備、プロセスは保護環境で実行されます。

- 水没。 GOST 8713-79 - 溶接継ぎ目と接続は、フラックスパッド上で自動または機械化された吊り下げ溶接によって行われます。 金属厚さ1.5~160mmに対応します。

- 不活性ガス中でのアルミニウムの溶接。 GOST 27580-88 - 手動、半自動、およびフィラー材料を含む不活性ガス中で非消耗電極を使用して実行され、厚さ 0.8 ~ 60 mm のアルミニウムに適用されます。

溶接指定

規制文書によると、溶接の存在は全体図または全体図に表示されます。 溶接継ぎ目が見える場合は実線で表示されます。 逆の場合は、破線のセグメントになります。 一方向の矢印が付いた引出線は、これらの線から描画されます。 溶接継ぎ目のシンボルは、リーダーから棚に作成されます。 継ぎ目が表側にある場合、銘板は棚の上に作成されます。 逆バージョンでは、指定は棚の下にあります。 これには、次の順序で継ぎ目に関する情報が含まれます。

- 補助標識。 引出線と棚の交差点にアイコンがある場合があります。

○ - 閉じた縫い目。

┐ - 取り付け時にシーム溶接が行われます。

- 構造要素と GOST 接続。

- 規格に従った縫い目の名前。

- 法規制に準拠した溶接方法。

- 脚部の表示あり、コーナージョイントのみの対象となります。

- 継ぎ目が途切れている場合。 溶接部のピッチと位置を示します。

- 補助値の追加アイコン。 それらを別々に考えてみましょう。

補助記号

これらのマークは、溶接継ぎ目が図面に表示されている場合はシェルフの上部にも適用され、溶接継ぎ目が見えない場合はその下にも適用されます。

- ---縫い目補強材の除去。

- 下地金属への移行をスムーズにし、たるみや凹凸をなくす表面処理。

- 縫い目は開いた線に沿って作られます。 このマークは、図面上に表示される溶接部にのみ適用されます。

- 溶接継手の表面処理の清浄度。

簡略化すると、構造のすべての継ぎ目が同じGOSTに従って作成され、同じ端の準備と構造寸法がある場合、指定と溶接標準が技術要件に示されます。 デザインにはすべてが含まれていない場合がありますが、多数の同じ縫い目が含まれています。 次に、それらをグループに分割し、各グループに個別にシリアル番号を割り当てます。 完全な名称は 1 つの縫い目に示されています。 残りにはシリアル番号のみが与えられます。 グループの数と各グループの継ぎ目の数は、規制文書に記載する必要があります。