Care este diferența dintre degroșare și finisare. Prelucrare brută. Instrument, numirea modurilor raționale

Prelucrarea prin tăiere este împărțită condiționat în degroșare și finisare.

Degroșarea este efectuată pentru a îndepărta o suprafață excesivă sau un strat de suprafață defect de material format în timpul producției unei piese de prelucrat prin turnare, presiune, sudare sau după tratament termic.

Finisarea include de obicei prelucrarea lamei, care determină dimensiunile geometrice finale, forma și calitatea suprafeței prelucrate (stratul de suprafață). În același timp, obținerea rezultatului dorit depinde de alocația de prelucrare și de fluctuațiile acesteia, de rigiditatea și acuratețea mașinii-unelte, de dispozitivele tehnologice, de marca și de parametrii geometrici ai sculei de tăiere, de modul de tăiere și de utilizarea fluide de tăiere (medii tehnologice).

Pentru toți acești adezivi, asigurați-vă că pot face față lichidului dvs. de răcire! Dacă introduceți placa la capăt într-o menghină sau alt dispozitiv pentru a lucra marginea, sprijiniți placa cât mai mult posibil de margine. Mutați menghina cu fălci spre exterior, astfel încât placa să fie susținută în mijloc de menghină.

În general, păstrați piesa de lucru nesuportată cât mai mică posibil pentru toate operațiunile prelucrare. Luați în considerare schimbarea sculelor între degroșare și finisare. În loc să utilizați cea mai mare unealtă care se potrivește cu cea mai mică rază a traseului sculei, utilizați o unealtă de degroșare și mai mare și lăsați trecerea de finisare să se ocupe de raze mai mici. Degroșarea este locul în care obții oricum tăieturi adânci.

Alegerea materialului instrumental.Ținând cont de faptul că în timpul degroșării există fluctuații semnificative în toleranța și forțele de tăiere, iar în prezența unei pelicule de turnare, există și incluziuni dure sub formă de nisip, aliajele dure cele mai durabile, dar oarecum mai puțin rezistente la uzură sunt folosit ca material de scule pentru unelte de degroșare (degroșare). La degroșarea oțelurilor pe bază feritică, cel mai des este utilizat aliajul dur de titan-tungsten-cobalt T5K10 (P30-P40). O alternativă la aliajul T5K10 poate fi aliajele mai rezistente la uzură, dar mai puțin durabile TT20K9 (P25), T14K8 (P20) și, în condiții de lucru silențioase, T15K6 (P10). Pentru condiții severe de lucru cu șocuri, în locul aliajului T5K10, se poate folosi un aliaj TT7K12 (P50) mai puțin rezistent la uzură, dar mai durabil. La strunjirea nichelului, aliajelor de titan, oțelurilor austenitice, se folosește un aliaj de tungsten-cobalt VK8 sau VK8M (K30).

Nu utilizați niciodată un instrument mai mult decât este necesar. Orice lungime peste 3 diametre de scule începe să fie predispusă la zgomot, iar la 5x vrei tot ajutorul pe care îl poți obține pentru a controla zgomotul. Opriți instrumentul în mandrina cât de mult puteți pentru a reduce lungul.

Apropo, partea țintei care este ondulată este mai slabă decât tija tare. Folosiți cele mai scurte freze posibile cu cele mai lungi dintări posibile pentru o rigiditate maximă. Prin urmare, chiar dacă nu le rulați la viteze plate de carbură, ele pot produce în continuare cel mai bun finisaj. Acest lucru va fi valabil mai ales pentru diametre mai lungi, mai mici etc.

Pentru finisare, se folosesc materiale de scule mai rezistente la uzură, dar mai puțin durabile.

Pentru strunjirea oțelurilor pe bază de feritic care nu au suferit tratament termic, se folosesc aliaje dure P01–P10 (T30K4, T15K6). Aliajul P10 este folosit pentru moduri de semifinisare și secțiuni ceva mai groase. Pentru finisarea oțelurilor călite se utilizează aliajul T15K6, ceramica minerală oxidică (VOK60 etc.) și materiale superdure pe bază de nitrură de bor cubică. Aliajele cu granulație fină (VK10–OM, VK10–KHOM) au prezentat cele mai bune rezultate la prelucrarea aliajelor rezistente la căldură pe bază de nichel.

Tăcerea este cel mai rău tip de vibrație și va fi foarte vizibilă la final. Consultați capitolul nostru despre chatter pentru mai multe sfaturi despre cum să scapi de el. O freză cu vârf sau cu o rază va lăsa un capăt mai subțire decât o freză cu cap plat. Dacă vorbim despre un instrument de inserare, folosiți raza.

Inserțiile rotunde sunt cele mai predispuse la vibrații, în timp ce cele cu un unghi de rotație de 45 de grade sunt mai puțin predispuse la vibrații și vibrații. Utilizați inserții ascuțite, unghi de avans și inserții pozitive. Tot ce trebuie să luați în considerare sunt inserțiile mai ascuțite, un unghi de rotație mai mare și un front pozitiv, toate duc la un finisaj mai bun al suprafeței. O freză cu față de 45 de grade produce un finisaj mult mai frumos decât o freză cu umăr pătrat de 90 de grade.

Uneltele cu acoperiri rezistente la uzură sunt, de asemenea, folosite din ce în ce mai mult. Pentru materiale de scule mai rezistente la uzură și mai fragile, precum și pentru inserții de tăiere cu acoperiri rezistente la uzură, este tipică utilizarea unei viteze de tăiere mai mari și a grosimilor mai mici ale stratului tăiat.

Determinarea adâncimii de tăiere. La degroșare, adâncimea minimă de tăiere este determinată de adâncimea stratului defect și de erorile specifice metodei de obținere a piesei de prelucrat. Pentru ștanțare, aceasta ar trebui să includă deplasarea suprafețelor ștampilei și deplasarea radială a suprafețelor cilindrice pentru forjare cu dimensiunile specificate de precizie normală. În plus, alocația minimă unilaterală pentru piese forjate sau turnate include rugozitatea suprafeței prelucrate, adâncimea stratului defect, precum și erorile de montare și fixare.

Geometria pozitivă a muchiei de tăiere necesită, în general, mai puține forțe de tăiere și vor produce o suprafață mai subțire. Geometria pozitivă mușcă în planul de forfecare al materialului cu o forță mai mică. Acestea sunt adesea căptușeli mai scumpe decât inserții presate sau turnate.

Șuruburile de tăiere elicoidale înalte și variabile pot lăsa mai bine. Frezele spiralate înalte lasă un finisaj mai bun. Șuruburile de tăiere variabile distrug vibrațiile de vibrație, deoarece spirala variabilă împiedică vibrația să se stabilească la o frecvență.

Adâncimea maximă de tăiere depinde de toleranța recomandată sau atribuită pe suprafața prelucrată, de prezența suprapunerilor, a pantelor de ștanțare sau turnare, precum și de secvența de prelucrare acceptată, de bazele selectate și de metodele de setare a dimensiunii.

La finisare apar și adâncimea stratului defect, înălțimea microrugozităților (rugozitatea suprafeței), erorile de instalare, vibrațiile suprafeței prelucrate, dar de obicei sunt mult mai mici ca mărime. Prin urmare, adâncimii de tăiere în timpul finisării i se atribuie minimum posibil, dar nu mai puțin decât suma erorilor enumerate.

Mai multe caneluri sau inserții înseamnă turații mai mari. Multe mori mai vechi sunt limitate la viteza axului. Capacitatea de a folosi mai multe flute sau incrustații poate avea ca rezultat un anumit avantaj. Asigurați-vă că luați în considerare clipul pentru cip. Nu folosiți un tăietor cu 4 caneluri dacă utilizați un aliaj de aluminiu, dar puteți folosi 3 caneluri pe fantă și asta echivalează cu 50% mai multe spire decât 2 caneluri. Și mai bine, dacă rutați în jurul profilului exterior, este posibil să existe suficient spațiu liber pentru a îndepărta cipurile și puteți utiliza 4 bit de router pe bază de aluminiu.

Determinarea avansului, unghiului de avans și toleranței pe suprafața prelucrată.

Alegerea avansului este influențată de cerințele privind rugozitatea și precizia suprafeței prelucrate, rezistența la uzură a sculei de tăiere etc.

Rugozitatea suprafeței în timpul strunjirii brute depinde în principal de factori geometrici și este determinată de formula Chebyshev:

Eliminați încorporarea pentru a reduce chatul. Uneori, puteți întrerupe zgomotul de pe o freză de față sau alt instrument indexabil prin îndepărtarea inserției. Aceasta este o înfrângere comună a inserțiilor împotriva piesei de prelucrat care alimentează vibrația. Scoaterea inserției înseamnă că din când în când modelul obișnuit este rupt.

Rulați lanterna înapoi pentru a trage materialul. Aveți grijă cu această tehnică - este cea mai rapidă modalitate de a stinge tăietorul și, dacă mutați unealta în material, veți sparge unealta grav. Cu toate acestea, dacă puteți obține unealta, nu vă pasă de tocit și controlați instrumentul suficient de bine, aceasta lasă pe piesa de prelucrat un finisaj lustruit care ar putea fi doar biletul pentru munca dvs.

În special, când s=0,6 mmși r=1,2 mm .

În plus, pentru a asigura uniformitatea uzurii la vârf, trebuie îndeplinită relația:

Coeficientul de uzură neuniformă a vârfului poate fi estimat prin formula:

Alegerea formelor raționale și a parametrilor geometrici ai lamelor de tăiere ai sculei. Se pot introduce muchii de tăiere de curățare și de tranziție pentru a elimina uzura neuniformă. Această formă a vârfului din plan este deosebit de rațională la avansuri mari.

Alpinism vs frezare convențională: Nu presupuneți nimic despre ceea ce este mai bun pentru finisare. Frezarea prin ridicare reduce forțele de tăiere și este, în general, cel mai bun răspuns pentru o finisare. Dar, ridicarea se abate în perete, dar cea obișnuită nu. Rotiți și ieșiți din tăieturi pentru cel mai bun finisaj al suprafeței. Pe pagina noastră Calea programului. De fiecare dată când unealta se oprește la contactul cu piesa de prelucrat, „lasă un semn”. Nu te opri niciodată când vine la suprafață.

Evitați scurtarea liniei centrale. Tăierea pe linia centrală va îndepărta inserția sau canelura cu partea plată spre marginea materialului, ceea ce creează bavuri și de obicei îngreunează obținerea unui finisaj perfect al suprafeței. Răniți-vă moara de vânt cu grijă sau probabil scoateți-o din tramvai.

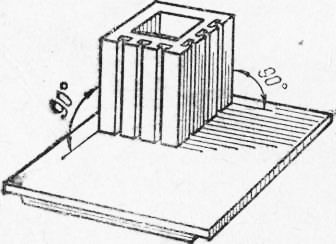

Orez. 2.41. Forma lamei pentru freza de degroșat din oțel

Lungimea ștergătoarelor trebuie să fie cel puțin hrana: ls„(1.1-1.2) s. Marginea de curățare asigură rugozitatea necesară a suprafeței și poate fi fie curbată (raza ) fie dreaptă. Pentru a proteja muchia de curățare de uzura intensă, este recomandabil să ascuți muchia de tranziție înaintea muchiei de curățare. Lungimea sa l p ar trebui să fie aproximativ egală cu lungimea marginii ștergătoarelor și unghiul de avans j p ar trebui să fie între 5-10°.

Vorbim despre faptul că o secțiune este decupată pe suprafața frontală și decupată sau finisată. Când vine vorba de finisarea șantierului, există două școli de gândire privind tramvaiul și finisarea suprafeței - fie intrați în moara, fie scoateți-l perfect din tramvai. Aceste considerații sunt în mare măsură estetice. Dacă moara dvs. de vânt este bine mișcată, veți vedea aceleași pictograme pentru instrumente pe ambele părți. Dacă axul „se înclină puțin” spre tăietură, veți vedea doar un semn de sculă.

Unii oameni preferă simetria celor două etichete, iar alții o preferă. În orice caz, dacă cazul se epuizează și moara dvs. poate fi călcată, veți dori să reprogramați înainte de procesarea critică. Utilizați cea mai mare stație de capăt, a cărei rază este mai mică decât raza colțului pentru finisare.

Unghiul de înclinare a muchiei de tăiere. Cu secțiuni mari ale stratului tăiat, placa de carbură este plasată la un unghi de înclinare a muchiei principale de tăiere ( l» 5°). Unghiurile pozitive de înclinare a muchiei de tăiere contribuie la apariția unor tensiuni de compresiune favorabile în placa de tăiere, ceea ce este necesar pentru a crește rezistența fragilă a plăcii de tăiere. În acest caz, așchiile formate se sprijină pe suprafața prelucrată a piesei, ceea ce contribuie la spargerea așchiilor. Cu toate acestea, pe suprafața tratată rămân urme caracteristice, crescând semnificativ rugozitatea acesteia. Cu toate acestea, la degroșare (la decojire) acest lucru poate fi destul de acceptabil. În plus, într-un unghi pozitiv l există un unghi de spate pe marginile de tăiere auxiliare și de curățare.

Măsura finală nu poate tăia un colț mai mic decât propria sa rază, dar atunci când raza finală și raza colțului sunt aceleași, cel mai probabil va cauza probleme. Faceți moara finală puțin mai mică. Poate fi necesar să măriți raza colțului dacă o permiteți sau să faceți ceva ascuns, cum ar fi utilizarea unei dimensiuni metrice dacă este mai aproape de următoarea dimensiune imperială mai mică.

Alegerea materialului și a parametrilor geometrici

Dacă nu există colțuri interioare, folosiți cel mai mare instrument pe care îl aveți, care vă va oferi un rezultat perfect. Dimensiunea sa va contribui la rigiditate și la un finisaj mai fin. La strunguri, măriți viteza pentru a reduce mărirea muchiei.

colțurile din spate. La degroșare, colțurile din spate ale sculei sunt fixate la 6–8 o. Pentru tăieri groase, unghiuri de greblare crescute a sculei și viteze de tăiere reduse influență pozitivă rezistența lamei de tăiere și rezistența la uzură a sculei sunt afectate de rotunjirea muchiilor de tăiere sau de ascuțirea unui teșit mic cu un unghi de joc zero (până la 0,2–0,3). mm). Prezența unei teșiri de tocire preliminară ajută la prevenirea deformării plastice a lamei de tăiere.

Acoperirile rezultate pot fi destul de drăguțe. Utilizați unghiuri de prindere mai mari pentru frezare și strunjire și preferați o grebla pozitivă. Cu o bataie, unealta ta se roteste intr-un mod excentric in loc de un cerc adevarat. Acest lucru este foarte rău pentru finisarea suprafeței. Cu cât sunt mai multe bucăți, cu atât finisajul este mai rău. Dacă știți că anumite combinații de freze și suporturi de scule au mai puțină curbură, favorizați-le la finisare. La terminare, folosiți o mandrina cu mandrina.

Cât de frumoasă este culoarea finisajului? Dacă ceri prea mult, vei crește costul de producție. Prea puțin și reduceți calitatea produsului dvs. Un „cip” de 32 de biți nu va costa mult și este posibil să faceți un „finish” de 16 sau chiar de 8 biți, dar acum vă veți uita la costuri crescute.

Când se utilizează avansuri crescute, forma lamei de tăiere cu o margine curbiliniară de curățare de tranziție limitată ar trebui considerată mai perfectă. Pentru a evita apariția vibrațiilor, este indicat să se limiteze lungimea marginii de tranziție-curățare. Distanța rațională de la muchia principală de tăiere la vârf este de aproximativ 1,5 s. În acest caz, o secțiune de lungime s acționează ca o muchie de tranziție cu un unghi plan suficient de mic (Fig. 2.42).

Adevărul despre finisajul „Oglindă”. Oricine frecventează plăcile de prelucrare online a văzut nenumărate fire în care cineva întreabă cum să obțină un finisaj „oglindă” de la moara sau strungul lor. Deși pe strung mai ușor de abordat, adevărul despre acoperirea cu oglindă este că acestea sunt practic inexistente. Da, există mașini capabile să producă finisaje de calitate optică. Acestea sunt mașini extrem de rigide care folosesc în principal scule diamantate. Dar acestea nu sunt mașinile la care majoritatea dintre noi vor avea acces și nu sunt mașinile despre care vorbesc cei mai mulți oameni când întreabă după sfârșitul oglinzii.

Orez. 2.42. Schema de modificare a grosimii stratului tăiat

pe zonele marginilor principale, de tranziție și de curățare

Se caracterizează printr-o combinație de raze mari la muchia de curățare de tranziție și unghiuri plane raționale la muchia principală de tăiere.

Ați observat vreodată cum majoritatea fotografiilor cu așa-numitul finisaj în oglindă au blancul înclinat într-un unghi extrem? Ai văzut vreodată un miraj pe autostradă în care pare că drumul este cu mult înaintea ta și apa vine spre tine pe măsură ce te apropii? Chiar dacă asfaltul pare să aibă un finisaj „oglindă”, dacă unghiul de incidență este corect. Cereți un finisaj în oglindă pentru a arăta corect pe piesa și veți vedea mai clar care este finisajul.

Acest lucru nu înseamnă că un finisaj frezat frumos nu poate fi extrem de atractiv, este doar imposibil ca acesta să arate ca o oglindă când se uită direct la el. Semnele sculei vor fi în continuare vizibile, dar vor fi caneluri foarte slabe. în cel mai bun caz, veți vedea curcubee create de efectele de difracție care acționează asupra canelurilor. Aceasta este punctul de vedere numit „prismatic”.

Creșterea razei R afectează favorabil nu numai rugozitatea suprafeței prelucrate, ci și rata de uzură a sculei în vecinătatea vârfului frezei.

Reducerea intensității uzurii în secțiunea marginii de curățare este facilitată și de crearea unor unghiuri raționale de înclinare a marginilor principale și de curățare.

Caracteristici ale strunjirii

Acesta este ceea ce cauți pentru a decide că ai ajuns la un final frumos. Dacă trebuie să faceți mai bine, este timpul să treceți la niște abrazivi, precum și la o roată de șlefuire sau de lustruit vibratoare personalizată. Nu este necesar un card de credit - doar numele și adresa dvs. de e-mail.

Procesul de îndepărtare a materialului este o familie de operații de formare în care materialul în exces este îndepărtat din piesa originală pentru a obține forma finală dorită. Prelucrarea convențională, care utilizează o unealtă de tăiere ascuțită, este utilizată pentru tăierea mecanică a materialului. proces abraziv. Materialul este îndepărtat mecanic prin acțiunea particulelor abrazive dure. Aproape toate materialele solide pot fi prelucrate. Secțiune transversală a procesului de prelucrare, unealtă cu unghi negativ de înclinare. Unelte de tăiere O unealtă de tăiere are una sau mai multe torțe și este realizată dintr-un material care este mai dur decât materialul de tăiere. Se măsoară unghiul de înclinare, la care marginea înclinată, care direcționează fluxul de spălare rezultat, este măsurată în raport cu un plan perpendicular pe suprafața de lucru. Pentru diverse materiale de lucru care pot fi prelucrate. Pentru utilizarea sa pentru tăierea metalelor. Pentru o varietate de forme ale pieselor speciale cu posibile caracteristici geometrice, precum: filete. Găuri rotunde precise Margini drepte Suprafețe cu precizie dimensională bună și finisare a suprafeței. Formele de energie utilizate în procesele neconvenționale sunt: energie mecanică Energie electromecanică Energie termică Energie chimică Materialele plastice și compușii acestora pot fi de asemenea prelucrate. În cazul ceramicii, acestea prezintă dificultăți datorită durității și fragilității lor ridicate, cu toate acestea, marea majoritate pot fi tăiate prin procese abrazive. Dezavantajele manipulării deșeurilor. În timpul procesării, cipul care este generat este deșeu, deși în prezent poate fi reciclat, reducând deșeurile. timp de consum. Procesul de prelucrare durează de obicei mai mult pentru a forma o anumită piesă, în cazul proceselor de formare alternante, cum ar fi topirea, metalurgia pulberilor sau forjarea. Alte procese creează forma generală a piesei, iar prelucrarea oferă forme finale, dimensiuni, finisaje și geometrii speciale pe care alte procese nu le pot crea. Operații de prelucrare Pentru a efectua o operație de prelucrare, trebuie să vă deplasați relativ la piesa de prelucrat în unealtă. Această mișcare relativă este realizată printr-o mișcare primară cunoscută sub numele de viteză de tăiere și o mișcare secundară cunoscută sub numele de avans. O unealtă de tăiere cu strunjire îndepărtează materialul dintr-o piesă de prelucrat rotativă pentru a forma o formă cilindrică. Pentru găurire și frezare se folosesc scule rotative cu mai multe muchii tăietoare. Instrumente de tăiere Unealtă cu un singur punct care arată fața, flanșa și vârful teșite. Moara spiralata reprezentand scule cu mai multe margini de taiere. conditii de taiere. Într-o operație de foraj, adâncimea este interpretată ca adâncimea găurii forate. Operațiunile de prelucrare de degroșare/finisare se împart în general în două categorii, care diferă în funcție de scop și condiții de tăiere: Deboaiele primare sunt utilizate pentru a îndepărta un numar mare material din piesa pentru a ajunge foarte aproape de ceea ce doriti. Aceste operațiuni sunt efectuate cu viteză mare. Tăieturile de finisare sunt folosite pentru a finaliza o piesă și a obține dimensiunile finale, toleranțe și finisaje ale suprafeței. Aceste operații se efectuează la viteză mică. Mașini-unelte Termostatul se aplică oricărei mașini antrenate de o forță motrice care efectuează operațiuni de prelucrare, inclusiv șlefuire. Cele mai comune utilaje: - Strunguri. - Prese de foraj. - Masini de frezat. Tăiere ortogonală Deși procesul real este tridimensional, o tăietură ortogonală are doar două dimensiuni. Tăiere ortogonală: ca proces 3D. Raportul de așchii. La tăiere, muchia de tăiere a sculei este plasată la o anumită distanță sub suprafața de lucru originală. Formarea așchiilor reprezentată de inserții paralele, inserții izolate și deformarea de tăiere triunghiulară. Deformare prin forfecare. Grosimea așchiilor înainte de tăiere este de 50 mm și grosimea așchiilor. După o tăietură de 125 mm. Calculați planul de tăiere și deformarea. Finalizați operația. Formarea așchiilor O vedere mai realistă a formării așchiilor care arată zona de tăiere și zona de tăiere secundară care rezultă în frecarea așchiilor sculei. Pe suprafața tratată se formează o textură neregulată. Instrument cu frecare mare. Realizările și profunzimile mari favorizează acest tip de învățare. Frecarea dintre așchiul-uneltă face ca o cantitate mare de material de lucru să se lipească. Formarea acumulării marginilor este de natură ciclică. Formarea ciclică a așchiilor de tăiere. Este asociat cu metale greu de prelucrat, cum ar fi aliajele de titan, superaliajele pe bază de nichel și oțelurile inoxidabile austenitice. Pe baza acestor date, determinați rezistența la forfecare a materialului de lucru. Soluţie.

- Prezentare generală a tehnologiei de procesare.

- Teoria formării așchiilor în prelucrarea metalelor.

- Măsurarea temperaturii de tăiere.

Marginea ștergătoarelor trebuie să fie amplasată în planul principal, adică într-un unghi l=0°. Acest lucru este necesar pentru a asigura cea mai mică rugozitate a suprafeței prelucrate.

Este recomandabil să înclinați muchiile de tăiere de tranziție și principale într-un unghi l= 15° (Fig. 2.43).

Orez. 2.43. Forma curbată a lamei de tăiere

margine de tranziție-curățare, diverse unghiuri de înclinare

curățare și margini principale și preliminare

tocirea suprafeței din spate

Un alt scop al acestor diferite unghiuri de înclinare a marginilor principale și de curățare este îndepărtarea așchiilor de pe suprafața prelucrată și ondularea acesteia.

O creștere a avansului la prelucrarea unei suprafețe specifice cu o zonă dată reduce traseul de tăiere și, în consecință, nu necesită rate de uzură scăzute. Prin urmare, în multe cazuri, finisarea cu hrană crescută nu este doar mai eficientă, ci și singura cale posibilăîndeplinirea cerințelor de precizie și calitate a suprafeței prelucrate.

Influența zonei de acumulare și stagnare asupra calității suprafeței prelucrate. La prelucrarea oțelurilor, alegerea unei temperaturi raționale poate fi asociată nu numai cu uzura sculei, ci și cu cerințele pentru rugozitatea suprafeței prelucrate. Printre factorii care afectează rugozitatea suprafeței prelucrate, un loc important este ocupat de zona de acumulare sau moartă de pe suprafața frontală a sculei.

Înălțimea zonei de stagnare scade cu o scădere a grosimii stratului tăiat și o creștere a temperaturii q p suprafata frontala si q 3(0) flanc lângă muchia de tăiere. Acest lucru reduce, de asemenea, rugozitatea suprafeței tratate.

În unele cazuri (de exemplu, la strunjirea oțelurilor cu duritate scăzută), se poate obține o creștere a temperaturii suprafeței greblei și o scădere a rugozității suprafeței prelucrate prin reducerea unghiului de greblare.

Astfel, dacă o creștere a rezistenței la uzura sculei necesită o scădere a temperaturii și a vitezei de tăiere, atunci o scădere a influenței zonei moarte asupra rugozității calculate necesită o creștere a temperaturii. Astfel, vitezele și temperaturile minime de tăiere care asigură rugozitatea necesară suprafeței prelucrate trebuie considerate optime pentru strunjirea de finisare.

Pentru a reduce influența zonei moarte asupra rugozității suprafeței prelucrate în timpul finisării, nu trebuie utilizate teșituri de întărire pe suprafața frontală, care măresc înălțimea zonei moarte, dar pot fi utilizate teșituri de stabilizare sau o suprafață frontală completă. .

Stabilirea vitezei de tăiere raționale. În practică, se folosesc de obicei recomandările obținute empiric. Ele pot fi prezentate sub formă de tabele. Să ilustrăm ceea ce s-a spus sfaturi practice„Sandvik Koromant” (Tabelele 2.1 și 2.2).

Tabelul 2.1

Viteze nominale de tăiere v 15 pentru întoarcere

freze din oțel cu inserții din carbură S6 (P40, T5K10)

Tabelul 2.2

Valorile factorilor de corecție K T pentru viteza de taiere

in functie de durata de viata a sculei

| Perioada de durabilitate T, min | |||||||

| Coeficientul K T | 1,1 | 1,0 | 0,95 | 0,90 | 0,87 | 0,80 | 0,75 |

. (2.96)

. (2.96)

Dacă luăm ca rezistență rațională nu 15 minute, așa cum recomandă Sandvik, ci 60 de minute, atunci factorul de corecție K T=0,75.

O altă metodă de atribuire a unei viteze de tăiere raționale este legată de analiza temperaturilor și a ratelor de uzură a sculei.

Folosind programul de calcul al temperaturii, vom construi grafice ale dependenței temperaturii de viteza de tăiere, corespunzătoare intervalului rațional de modificare a temperaturii suprafeței frontale de 800–900 ° C (Fig. 2.44).

Orez. 2.44. Efectul vitezei de tăiere asupra temperaturilor greblei, flancului și temperatura medie(temperatura

tăiere) la strunjirea oțelului 45 (HB=2290 MPa) freza din carbură R30 (T5K10), j=60°, r=1,2 mm, g=10°, z=2, la aplicare

s= 0,6 mm/tur, adâncimea de tăiere t=5 mm, h=1 mm

Viteza de tăiere rațională recomandată de Sandvik corespunde temperaturii suprafeței frontale - aproximativ 800-820 °C. Astfel, această temperatură poate fi considerată rațională pentru degroșarea pieselor de oțel și viteza de tăiere poate fi setată în funcție de aceasta.

Tabelul 2.3

Exemplu de atribuire a modului de tăiere și a parametrilor

unealtă de tăiere pentru degroșare

La terminare, viteza de tăiere poate fi setată și în funcție de temperatură (Fig. 2.45).

Orez. 2.45. Efectul vitezei de tăiere asupra temperaturii la strunjirea oțelului HB=2290 MPa

Temperaturile mai scăzute corespund unei durate de viață mai mari a sculei, dar și unei mai mari rugozități a suprafeței prelucrate datorită influenței zonelor moarte și a depunerilor. Pe măsură ce temperatura crește, rugozitatea suprafeței scade, dar odată cu aceasta scade și durata de viață a sculei.

Masa. 2.4

Exemplu de atribuire a datelor și parametrilor de tăiere

instrument de tăiere pentru finisarea strunjirii

Limitări tehnologice și fizice luate în considerare la optimizarea unei operațiuni tehnologice.

Se obișnuiește să se folosească costul tehnologic al prelucrării ca funcție obiectivă. În practică, totuși, uneori sunt folosite criterii mai simple. Acestea includ performanța de procesare

P = vst = max (sau P = vs = max), (2.98)

precum și suprafața prelucrată (sau calea de tăiere)

F=vsT (sau L=vT),(2.99)

caracterizarea calitativă a consumului sculei de tăiere.

Din punct de vedere matematic, asigurarea productivității maxime sau a costului minim al prelucrării lamei de degroșare este o problemă de găsire a unui extremum condiționat: găsirea maximului (minimului) unei funcții obiective în condiții (limitări) care arată ca inegalități (sau egalități) relaţionarea variabilelor (factorilor) independente.

În același timp, viteza de tăiere vși avansurile și durata de viață a sculei T asociate cu alte variabile și constante care caracterizează condițiile de tăiere.

Condițiile de tăiere sunt descrise de două grupuri de caracteristici.

Primul grup include caracteristici constante (sau constante condiționat), care sunt numite parametri. Parametrii includ rezistența și caracteristicile termofizice ale materialului prelucrat, prezența și proprietățile pielii de turnare, rigiditatea sistemului tehnologic, rezistența elementelor acestuia, dimensiunile suprafețelor prelucrate ale pieselor și pieselor de prelucrat, cerințele pentru rugozitatea și calitatea suprafețelor prelucrate, caracteristicile echipamentelor de tăiere a metalelor, dimensiunile plăcilor de tăiere, caracteristicile de rezistență la uzură ale sculei.

Al doilea grup include caracteristici reglabile și variabile ale condițiilor de tăiere, pe care le vom numi factori. Factorii includ parametrii geometrici ai lamei de tăiere (unghiul de greblare g, unghiuri de plan j, j p, j 1 marginile principale, de tranziție și de curățare și raza colțului R, dimensiunile teșiturilor de armare și stabilizare f1, f2 pe suprafața frontală, colțurile din spate Ași a 1, unghiuri de înclinare l, l1 tăișurile principale și de curățare, precum și tipurile de material pentru scule, acoperiri rezistente la uzură și fluide de tăiere. Adâncimea de tăiere poate fi, de asemenea, un factor. t, a hrani s si viteza de taiere v.

Acești factori sunt legați între ei și de parametrii condițiilor de tăiere. Formularea și notarea matematică a acestor relații (limitări) este principala problemă care determină succesul optimizării condițiilor de așchiere și a parametrilor geometrici ai sculelor așchietoare.

Unele dintre aceste restricții (sau condiții) reflectă cerințele tehnologice. De exemplu, pentru a asigura rugozitatea și precizia suprafeței prelucrate nu este mai mare decât cele specificate, pentru a rezista la condiția ca puterea de tăiere să nu depășească valoarea admisă, ca forțele de tăiere să nu fie mai mari decât cele permise de rezistența de sculei și mecanismele mașinii, că caracteristicile efective de rezistență la uzură ale sculei nu sunt mai mici decât cele specificate etc.

Pentru a înregistra aceste limitări, de regulă, se pot utiliza caracteristicile fizice ale procesului de tăiere (forțe și temperaturi de așchiere, ratele de uzură ale suprafețelor sculei), în funcție atât de variabile (factori) independente, cât și de condițiile de așchiere.

Aceste dependențe pot fi prezentate sub formă de formule simplificate (uneori empirice) sau de algoritmi mai complecși pentru calcularea caracteristicilor proceselor de formare a așchiilor și de uzură a sculelor. Problema principală este că limitele formulate și notate rămân valabile pe măsură ce condițiile de tăiere se modifică. Ecuațiile empirice, de regulă, nu îndeplinesc aceste cerințe.

Un număr mare de parametri care caracterizează condițiile de tăiere și factorii care trebuie determinați, precum și relațiile extrem de complexe dintre caracteristicile fizice ale procesului de tăiere și factorii, fac dificilă rezolvarea problemei.

În plus, unii factori au măsurători cantitative și se modifică continuu într-o anumită zonă, în timp ce alții sunt caracterizați doar calitativ și se modifică discret. Dintr-un număr mare de factori care trebuie determinați, se pot distinge alegerea unui material rațional pentru scule, o formă rațională a lamei de tăiere și determinarea adâncimii de tăiere. t, depunere s, unghi plan j si viteza de taiere v.

Luând în considerare influența acestor factori asupra temperaturii și forțelor de tăiere, putem lua următoarea secvență de determinare a acestora: în primul rând, se selectează materialul sculei și forma lamei de tăiere, apoi se determină adâncimea de tăiere, după ea - avansul și unghiul din plumb, în ultima tură- viteza de taiere. Toți ceilalți factori sunt determinați fie în funcție de cei principali, fie cu ajutorul unei analize suplimentare a influenței acestora asupra funcției țintă (productivitate sau cost de procesare).

Luând în considerare un număr mare de limitări tehnologice și fizice, complexitatea relației dintre diverși factori și caracteristici ale procesului de tăiere, optimizarea modului de tăiere și a parametrilor geometrici ai sculelor de tăiere se rezumă practic la identificarea gamei de valori raționale. dintre acești factori permisi de restricții.

Contabilizarea altor restricții asupra forțelor. La tranzițiile accidentate, trebuie efectuată o verificare a forței admisibile R Z *:

Pz<Р Z * . (2.100)

Forța admisă R Z * poate fi determinată, de exemplu, de cuplul permis de rezistența cutiei de viteze a mașinii.

În mod similar, constrângerea forței este verificată R x * permisă de puterea mecanismului de alimentare.

P x

(2.101)

Dacă condițiile (2.100–2.101) nu sunt îndeplinite, atunci una dintre cele două soluții este posibilă. Primul este de a reduce grosimea stratului tăiat și de a repeta calculul, al doilea este de a introduce o trecere suplimentară care asigură fluctuația de admisie necesară la avansul acceptat.

Dacă este necesar, verificați puterea de tăiere:

![]() (2.102)

(2.102)

La categorie:

Tehnologia producției de prelucrare a lemnului

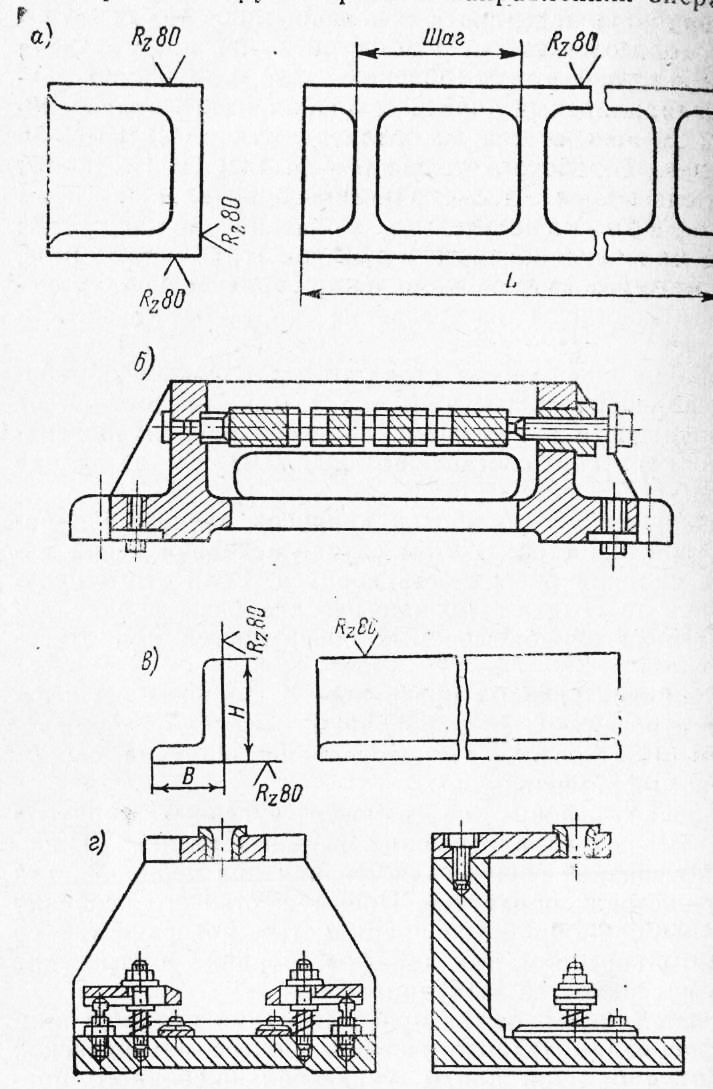

Prelucrarea pieselor finite

După prelucrare pe mașini de frezat longitudinal și de tăiat, piesa de prelucrat primește forma corectă și dimensiunile exacte în secțiune transversală și lungime și se transformă de la brut la finisaj. În continuare, piesa finită trece printr-o altă etapă tehnologică de prelucrare și se transformă într-o piesă finită.

Prelucrarea pieselor finite include următoarele operații: tăierea vârfurilor și urechilor, selectarea mufelor și găurilor, profilarea (frezarea) și curățarea suprafețelor (slefuire și șlefuire).

Ordinea operațiunilor este următoarea. De obicei, prima operație este tăierea vârfurilor și urechilor, deoarece aceasta creează noi baze de instalare și asamblare necesare pentru executarea corectă a operațiunilor de selectare a mufelor și găurilor, pentru asamblarea pieselor în unități de asamblare și produse.

Următoarele două operații - frezarea și selectarea cuiburilor alungite - pot fi schimbate. Dacă pe o mașină de crestat cu lanț sunt selectate cuiburi alungite, atunci această operațiune ar trebui să preceadă frezarea, iar dacă pe o mașină de găurit și canelare, atunci se efectuează după frezare. Acest lucru se explică prin faptul că, atunci când se prelevează cuiburi pe o mașină de crestat cu lanț, așchiile apar adesea la marginea cuibului în punctul de ieșire al lanțului de frezare din piesa de prelucrat. Cu o frezare ulterioară, acest defect poate fi eliminat.

A patra operație este găurirea găurilor rotunde și, în final, a cincea este curățarea finală a suprafețelor.

Tăiere țepi și ochiuri. Spikes și ochii sunt împărțiți în cadru și cutie. Picurile și urechile de cadru sunt tăiate în bare, conectate în rame, în formă de cutie - în scânduri și scuturi, conectate în cutii. Tehnologia și echipamentul pentru tăierea ramelor și a știfturilor de cutie sunt diferite.

Ceea ce au în comun aceste tipuri de știfturi este precizia ridicată de prelucrare, deoarece suprafețele laterale ale știfturilor și umerii acestora sunt baza de asamblare. Aceste suprafețe determină poziția barelor transversale în cadru în raport cu barele longitudinale și poziția capului și spatelui cutiei față de laterale.

Deosebit de precisă ar trebui să fie distanța dintre umerii vârfurilor opuse ale barei sau scutului. Bazarea pieselor de prelucrat la tăierea știfturilor este deosebit de importantă și dificilă, deoarece este necesară o certitudine completă a poziției piesei de prelucrat în momentul prelucrării acesteia.

Picurile de cadru sunt tăiate pe mașini de tenonat cadru cu o singură față sau pe două fețe și pe o mașină de frezat cu cărucior.

Ca unealtă de tăiere în toate mașinile de curățat, se folosesc ferăstraie rotunde plate și freze.

La mașinile de curățat se efectuează secvențial trei operații într-o singură trecere a piesei: tăierea pieselor cu un ferăstrău circular; formarea unui ochi cu un disc pro-ochi montat pe un fus vertical; formarea fețelor laterale ale cordului și umerilor acestuia prin două tăietoare de înțepare, respectiv fixate pe două fusuri verticale. În total, patru scule de tăiere sunt instalate în serie într-o mașină cu o singură față.

Pe fig. 2 prezintă o mașină de tenonat cu o singură față cu un cărucior deplasat manual. Mașina are patru corpuri de lucru: un arbore de ferăstrău, două axe pentru freze de tăiere și un ax cu discuri proeminente. Axurile și arborele ferăstrăului sunt, de asemenea, arborii motoarelor electrice încorporate.

Blankurile sunt plasate pe cărucior aproape de rigla de oprire. La tăierea unui vârf de la primul capăt al piesei de prelucrat, capetele pieselor de prelucrat sunt orientate de-a lungul unui opritor fix, iar la tăierea de la al doilea capăt, de-a lungul unui opritor de pliere. Piesele de prelucrat sunt prinse cu o clemă excentrică. Alimentarea cu piese de prelucrat la corpurile de lucru, situate secvențial unul după altul, este efectuată de un cărucior de-a lungul ghidajului.

Orez. 1. Schema tehnologică de formare a țepurilor pe o mașină de curățat cadru

Orez. 2. Mașină de curățat cu o singură față: 1 - cărucior, 2 - riglă de oprire, 3 - opritor fix, 4 - opritor de pliere 5 - clemă, 6 - ferăstrău, 7 - motor de freză, 8 - roată de mână pentru deplasarea suportului morii de capăt în înălțime, 9 - pat, 10 - freză de capăt inferior, 11 - disc lumen, 12 - motor disc de momeală, 13 - ghidaj cărucior, 14 - roată de mână a mecanismului pentru setarea etrierului cu discul lumen în înălțime, 15 - panou de reglare

Orez. 3. Scheme de organizare a locurilor de muncă la mașini: a - găurire pe o singură față, b - găurire pe două fețe, c - găurire cu un singur ax, d - găurire-canelare, e - canelare cu lanț

Designul mașinii oferă posibilitatea deplasării suporturilor corpurilor de lucru în planurile orizontale și verticale, ceea ce face posibilă realizarea unor vârfuri de cadru de diferite dimensiuni.

Mașinile de tenonat unilaterale mai avansate (de exemplu, Sh016-4) sunt echipate cu acționări hidraulice pentru alimentarea căruciorului și strângerea pieselor de prelucrat.

Pe o mașină de curățat cu o singură față, de regulă, un operator de mașină lucrează și numai atunci când se prelucrează piese mari - doi muncitori. Dispunerea organizării locului de muncă la o mașină de tenonat unilateral este prezentată în fig. 128 a.

Tehnicile de tăiere a vârfurilor de rame la mașinile de tuns cu o singură față sunt similare cu metodele de tăiat semifabricate la mașinile de tăiat cu un cărucior. Pentru a prinde piesele de prelucrat în cărucior, se folosesc cleme pneumatice cu șuruburi, excentrice sau cu acțiune rapidă.

Spinele sau urechile de pe o mașină de tenonat unilateral pot fi tăiate după una dintre următoarele opțiuni: - toate semifabricatele lotului sunt prelucrate de la un capăt cu instalarea lor în cărucior fără oprire; apoi este setată o oprire care limitează lungimea exactă a piesei viitoare și toate piesele de prelucrat sunt prelucrate de la cel de-al doilea capăt; - prelucrarea alternativă a pieselor de prelucrat de la ambele capete cu ajutorul unui opritor de pliere; primul capăt este procesat fără oprire, al doilea - de-a lungul opririi.

A doua opțiune este mai productivă, deoarece în acest caz operatorul mașinii ia piesa de prelucrat în mâini o dată.

La mașinile cu cadru de tenonare cu două fețe, piesa de prelucrat este prelucrată de la ambele capete într-o singură trecere, deoarece uneltele de tăiere sunt instalate pe ambele părți. Există mai multe modele de astfel de mașini (SHD10-8 și ShD16-8), dar sunt aceleași ca design și diferă doar prin posibilitatea de prelucrare a pieselor care sunt diferite ca lungime, grosime și dimensiuni ale vârfului și ochiului rezultat.

O mașină de tenonat cu două fețe este întreținută de doi muncitori (Fig. 3, b). Performanța unei mașini cu două fețe este de 3 ... 5 ori mai mare decât productivitatea unei mașini cu o singură față.

De asemenea, puteți tăia țepi pe o mașină de frezat cu un cărucior (Fig. 4). Un pachet de piese decupate precis este plasat pe cărucior cu capetele aproape de rigla de ghidare și strâns strâns cu clema 5. Căruciorul cu un pachet de piese este alimentat pe unealta de tăiere. Instrumentul de tăiere poate fi o freză de față sau un ferăstrău cu gaură.

După tăierea vârfurilor la un capăt al pieselor de prelucrat, acestea sunt rotite cu 180 °, metodele de bazare, presare și alimentare a pieselor de prelucrat se repetă. Precizia dimensiunii tenonului de-a lungul lungimii depinde de precizia tăierii.

Orez. 4. Tepi de tăiat pe o mașină de frezat: 1 - tăietor, 2 - apărătoare de tăiere, 3 - riglă de ghidare, 4 - bară de reținere, 5 - clemă, 6 - cărucior

Cel mai frecvent defect la tăierea știftului este ciobirea știftului la ultima piesă de prelucrat din stivă. Pentru a preveni ciobirea, o bară de reținere este plasată pe cărucior de-a lungul liniei de ghidare în fața pieselor de prelucrat, care este o piesă prelucrată anterior. Blocul ar trebui să fie din lemn de esență tare.

Cutii drepte pot fi tăiate pe cutii cu o singură față și cu două fețe, precum și pe o mașină de frezat.

Principiul de funcționare al mașinilor pentru tăierea vârfurilor de cutie drepte este următorul. Frezele cu două tăieturi sunt montate pe un ax orizontal cu distanțiere-inele calibrate între ele. Lungimea muchiei de tăiere frontală a tăietorului determină lățimea urechii, iar distanța dintre freze (înălțimea garniturii) determină grosimea țevii. Plăcile semifabricate, așezate într-un pachet pe desktop, sunt alimentate vertical în direcția tangentei la cercul de tăiere al sculei.

Pe fig. 6 prezintă o mașină de curățat cutie unilaterală ShPK-40. Un arbore orizontal cu freze este montat pe patul mașinii în rulmenți. Axul este antrenat de un motor electric cu transmisie cu curea trapezoidala. Patul are ghidaje verticale pentru deplasarea mesei. Partea inferioară a mesei este legată rigid de tija cilindrului hidraulic, care mișcă masa în sus și în jos în raport cu axul de frezare. Pe masă sunt fixate o riglă mobilă și două suporturi cu cleme hidraulice tip membrană, care se pot deplasa în plan orizontal și vertical și se pot roti în jurul axei. Acționarea axului de frezare este interblocată cu apărătoarea superioară.

Orez. 5. Formarea știfturilor drepte: a - un set de freze cu distanțiere, b - tăierea știfturilor: 1 - tăietoare, 2 - distanțiere, 3 - piese de prelucrat

![]()

Orez. 6. Mașină de curățat cutie unilaterală ShPK-40: 1 - un dulap cu echipament de pornire, 2 - un motor electric. 3 - comenzi hidraulice de acționare, 4 - rulmenți axului, 5 - cleme hidraulice, 6 - transmisie curea trapezoidale, 7 - scuturi de țagle, 8 - masă, 9 - furtun, 10 - cilindru hidraulic de ridicare a mesei

Pe mașina SHGTK-40, puteți tăia, de asemenea, vârfuri de pană. Mașina este operată de un singur muncitor. Ordinea de funcționare a mașinii este următoarea. Muncitorul ia un pachet de scânduri sau scuturi, le așează pe masă, bazându-le pe masă cu marginile apăsate de riglă și capetele de opritor. Include o acționare hidraulică a clemelor, apoi o acționare a unui ax și o masă. După fixare, masa este coborâtă și clemele sunt eliberate. Operatorul mașinii rotește teancul de scânduri la 180° și trece la lucru la cel de-al doilea capăt.

După întărirea întregului lot de scânduri, cu o singură setare a mașinii, se începe împingerea lotului de scânduri de împerechere. Pentru a face acest lucru, trebuie să mutați rigla de oprire de-a lungul axului în funcție de grosimea vârfului sau de lățimea ochiului, deoarece pe o scândură de împerechere vârful începe direct de la margine, iar pe cealaltă - la o distanță de marginea egală cu lățimea ochiului. Plăcile sau scuturile care intră în vârf trebuie să fie tăiate cu precizie și să nu aibă curbură și aripi. În caz contrar, va rezulta căsătoria.

Organizarea locului de muncă pentru o mașină de curățat cutie cu o singură față este aceeași ca și pentru o mașină de curățat cu cadru unilateral.

La mașinile de tenonat cu două fețe, țevile sunt tăiate simultan de la ambele capete ale semifabricatelor cu tăierea semifabricatelor la dimensiune. Prin urmare, mașina este echipată cu două ferăstraie circulare și două capete de frezat. Piesele semifabricate sunt alimentate la capetele de tăiere pe rând sau într-un pachet de lanțuri cu opritoare dintr-un magazin care este încărcat manual. Piesele de prelucrat sunt tăiate atunci când se deplasează pe lanțuri.

Pentru fixare, piesele de prelucrat sunt oprite în fața capetelor de frezat, care se deplasează periodic pe verticală de-a lungul ghidajelor patului. Mașina de tenonat cu două fețe este operată de doi muncitori.

Pentru fabricarea diblurilor în coadă de rândunică și a urechilor corespunzătoare pe scânduri și scuturi, se folosesc mașini de tenonat SHLH-3, în care sunt instalate simultan până la 25 de capete de frezat.

Frezarea. Frezarea este prelucrarea materialului prin freze rotative în timpul mișcării sale de translație. Prelucrarea pieselor pe mașini de îmbinare, de îngroșare și de frezat longitudinal pe patru fețe este în esență și frezare, dar în practică, frezarea este înțeleasă în mod obișnuit ca prelucrarea pieselor drepte și curbe cu o selecție de pliuri, caneluri, coame, muluri etc.

În funcție de tipul de lucru efectuat, se folosesc mașini cu unul, două sau mai multe ax cu aranjament superior sau inferior, pur și simplu mașini de frezat sau copiat.

Modelul de bază este o mașină de frezat de tip mediu fS-1. Axul mașinii este montat pe un suport mobil, care își poate schimba poziția în înălțime. Pe masă există fante transversale în care sunt instalate rigle de ghidare. Poziția etrierului și axului este reglată pe înălțime cu o roată de mână. Axul este conectat la motorul electric printr-o transmisie cu curea plată. Roata de mână este folosită pentru a tensiona cureaua. Aspirarea așchiilor este realizată de receptorul instalației de evacuare.

Pentru diferite tipuri de prelucrare a pieselor la mașini de frezat se folosesc dispozitive speciale: inele de împingere, cleme, șabloane, rigle și opritoare.

Pentru frezarea muchiilor drepte se folosesc mașini de frezat cu un singur ax cu o locație inferioară a arborelui. Sunt posibile următoarele furci pentru frezarea muchiilor drepte: plat - alinierea marginilor netede la un plan și profil, care poate fi traversant (pe toată lungimea piesei de prelucrat) și oarbe (pe o parte a lungimii piesei de prelucrat).

Lucrările se desfășoară după liniile directoare. Rigla din spate și rigla din față sunt conectate printr-un suport care înconjoară unealta de tăiere.

În cazul frezării prin plat și profil, rigla din spate cu planul său trebuie să coincidă cu tangenta la cercul de tăiere al frezei, cea din față este așezată paralel cu cea din spate cu un decalaj către freză cu valoarea tăieturii. stratul h.

La frezarea profilului fără trecere, ambele rigle sunt instalate în același plan vertical fără decalaj. Pe masă sau pe riglele de ghidare sunt amplasate opritoare, care determină lungimea frezării. Piesa de prelucrat este așezată pe masa mașinii, apăsând capătul din spate împotriva opritorului. Cu o mișcare „departe de tine”, piesa de prelucrat este introdusă pe freză până când se apasă pe rigla cu marginea ei. Apoi piesa de prelucrat este avansată de-a lungul riglelor până când se oprește. Piesa prelucrată este scoasă din mașină.

Orez. 7. Freza FS-1: 1 - pat, 2 - etrier, 3 - roată de ridicare a etrierului, 4 - masă, 5 - ghidaje rigle, 6 - suport cu rulment pliabil, 7 - receptor, 8 - roată de mână pentru tensiunea curelei

Frezarea muchiilor curbate poate fi plană și profilată, prin (de-a lungul întregului contur al piesei de prelucrat) și oarbă (pe o parte a lungimii conturului). La frezarea marginilor curbate pe mașinile de frezat, se folosesc dispozitive speciale - tsu-lags și inele de împingere.

Tsulaga este un șablon, a cărui margine anterioară are o formă curbilinie corespunzătoare formei părții viitoare. Pe partea opusă marginii de ghidare, pe șablon este instalată o riglă 2. Pe placa de masă sau pe ax este fixat un inel de împingere, al cărui diametru este întotdeauna mai mic decât diametrul cercului de tăiere cu grosimea stratului de îndepărtat în timpul frezării. Înălțimea inelului nu trebuie să depășească grosimea bazei șablonului sau înălțimea marginii frontale a șablonului. Rulmenții cu bile sunt utilizați ca inel de împingere montat pe ax. Clema cu o piesă de prelucrat prinsă este împinsă pe un tăietor rotativ, apăsând în același timp marginea de ghidare a șablonului pe inelul de oprire. Dispozitivul de tăiere va prelucra marginea piesei de prelucrat conform biroului șablon.

Orez. 8. Ghidajele riglei mașinii de frezat: 1 - masa mașinii, 2 - riglă spate, 3 - suport, 4 - riglă față, 5 - piesa de prelucrat

Orez. 9. Schema de frezare a profilului non-traversant: 1 - riglă spate, 2 - freză, 3 - riglă frontală, 4, 7 - opritoare, 5 - poziția piesei de prelucrat înainte de prelucrare, 6 - poziția piesei de prelucrat după prelucrare

Orez. 10. Un dispozitiv pentru frezarea marginilor curbate: 1 - șablon-tselaga, 2 - riglă șablon, 3 - clemă, 4 - opritor, 5 - piesa de prelucrat, 6 - marginea de ghidare a șablonului, 7 - freză, 8 - inel de împingere

După designul crampoanelor, acestea pot fi foarte diverse, în funcție de forma și dimensiunea pieselor de prelucrat și de natura prelucrării. Tsulagi sunt realizate la întreprinderile de tâmplărie și mobilă. Precizia prelucrării pieselor prin frezare este determinată în principal de precizia fabricării crampoanelor.

Prelucrarea scuturilor și a unităților de asamblare de-a lungul conturului exterior este aproape aceeași cu frezarea semifabricatelor de bare curbilinii, în timp ce se folosesc și crampoane și inele de împingere.

Frezare frontală. Selecția cavităților, canelurilor, cuiburilor și canelurilor simple și ondulate în semifabricate și scuturi se realizează pe mașini de frezat copiat cu un ax superior. Frezele cu capat sunt folosite ca unelte de tăiere.

Un deget de copiere este instalat pe masa mașinii de-a lungul aceleiași axe cu axul. Piesa de prelucrat este plasată pe un șablon de copiator, care are configurația piesei viitoare și prinsă. Marginea interioară a copiatorului de șablon este trasată de-a lungul degetului de copiere. Dispozitivul de tăiere, pubescent deasupra piesei de prelucrat, repetă configurația șablonului de copiator.

Defecte de frezare. La frezarea pieselor de prelucrat de-a lungul unei curbe, ciobirea este posibilă în unele zone datorită înclinării fibrelor, în special la capetele pieselor de prelucrat. Pentru a reduce acest defect, se folosesc mașini de frezat cu două axe, ale căror fusuri se rotesc în direcții diferite. Folosind unul sau altul ax, fiecare secțiune a curbei este procesată într-o direcție favorabilă. Viteza de avans a pieselor de prelucrat trebuie să fie coordonată cu condițiile de frezare a secțiunilor individuale.

Ondularea pe suprafața prelucrată se obține datorită faptului că fie piesa de prelucrat nu este presată strâns pe rigla de ghidare, fie nu toți dinții tăietori sunt implicați în frezare. Se întâmplă necusătura pieselor drepte)!Datorită nedreptatei marginilor frezate sau datorită instalării incorecte a riglelor. În piesele curbe, lipsa cusăturii se poate datora potrivirii libere a pieselor de prelucrat pe suprafețele de bază ale crampului și inelului de împingere.

Măsuri de siguranță atunci când lucrați la mașini de frezat. Scula de tăiere la mașinile de frezat trebuie protejată de o carcasă cu duze pentru evacuarea așchiilor. Pe partea frontală a carcasei se face o deschidere deschisă, care este acoperită cu un scut montat pe o pârghie oscilantă. Când piesa de prelucrat este apăsată pe teșirea scutului, acesta din urmă se ridică și oferă acces la unealta de tăiere. Sistemul scut-pârghie este echilibrat de un arc de contragreutate care readuce scutul în poziția inițială după ce piesa a trecut. Apărătorul este interblocat cu sistemul de declanșare pentru schimbarea în siguranță a sculei de tăiere, întreținerea și repararea mașinii. Mașinile sunt echipate cu un dispozitiv electric pentru frânarea rapidă a motorului de antrenare a arborelui. Este posibil să se lucreze la mașină numai dacă apărătoarea este în stare bună și interblocarea electrică este în funcțiune.

La frezarea de-a lungul riglei, piesa de prelucrat trebuie apăsată pe masă și pe riglă prin dispozitive de prindere. În alte cazuri, la alimentarea manuală, piesa de prelucrat trebuie să fie alimentată la unealta de tăiere folosind blocuri, împingătoare sau șabloane. Este strict interzisă alimentarea piesei de prelucrat cu stratul în timpul frezării curbe, deoarece în acest caz piesa de prelucrat poate fi ejectată.

Găurirea găurilor rotunde. Este posibilă găurirea găurilor rotunde, traversante și netraversante (cuiburi) pe diverse mașini de găurit cu aranjare orizontală și verticală a fusurilor de lucru. Mașinile de găurit pot fi cu un singur ax sau cu mai multe ax. Cele mai utilizate mașini verticale cu un singur ax cu avans manual și automat.

Instrument de tăiere pentru găurirea găurilor și mufelor - burghie speciale și freze. Diametrul burghiului sau tăietorului determină dimensiunea viitoarei găuri. În plus, capete de putere agregate pot fi folosite pentru a găuri.

Piesele de găurit trebuie să fie pre-tăiate cu precizie.

Pe fig. 11 prezintă mașina de găurit SVA-2. O coloană verticală este instalată pe o bază din fontă, pe consola căreia sunt montate un cap vertical de arbore și un motor electric de antrenare a arborelui. Alimentarea cu axul în jos se poate face de la o pedală, manual cu o pârghie sau automat de la o unitate separată situată dedesubt și constând dintr-un motor electric și o cutie de viteze cu două trepte. Axul este readus în poziția superioară de pornire printr-un arc special. Masa mașinii este fixată pe coloană. Poate schimba poziția în înălțime, se poate roti în jurul axei orizontale cu 90° și se poate mișca longitudinal. Mașina este echipată cu o protecție mobilă pentru burghiu.

Cel mai mare diametru de gaurire 40, adancime 100 mm; turația axului 3000 și 6000 rpm; viteza de avans a arborelui 6 m/min.

Orez. 11. Mașină de găurit cu un singur ax SVA-2: 1 - pedală, 2 - coloană, 3 - roată de mână pentru deplasarea mesei, 4 - masă, 5 - clemă, 6 - cap ax, 7 - pârghie de avans ax, 8 - motor electric , antrenare ax, 9 - roată de ridicare a mesei

Mașina este operată de un singur muncitor.

Pentru găurirea simultană a mai multor găuri în scuturi și cadre, se folosesc mașini de găurit cu mai multe ax sau umpluturi.

Orez. 12. Mașină de găurit și canelat SVPG -2: 1 - pedală, 2 - roată de mână a mecanismului pentru setarea mesei în înălțime, 3 - distribuitor hidraulic, 4 - suport, 5 - masă, 6 - pătrat de tracțiune, 7 - cleme hidraulice, 8 - cartus

Orez. 13. Forma cuibului rezultat pe mașinile de găurit și canelat (a) și de crestat cu lanț (b)

Orez. 14. Procedura de selectare a unei prize, pe o mașină de găurit și canelare cu avans manual cu burghiu elicoidal și o freză de capăt

Găurirea mai multor găuri cu același diametru este posibilă și pe o mașină cu un singur ax. În acest caz, se folosește un dispozitiv numit conductor. Conductorul este un șablon din tablă de fier sau alt material pe care sunt amplasate găurile așa cum ar trebui să fie în piesa de prelucrat. Șablonul este plasat pe piesa de prelucrat de sus și presat. Burghiul este ghidat prin găurile din șablon. Într-o singură setare, toate găurile sunt găurite în piesa de prelucrat, doar poziția jigului în raport cu burghiul este schimbată.

Precizia locației găurilor și cuiburilor pe piesă depinde în principal de precizia bazei și fixării piesei de prelucrat pe mașină. Precizia diametrului găurii este determinată de alegerea diametrului burghiului și de precizia concentrării acestuia.

Selecția de cuiburi alungite și găuri. Cuiburi alungite și găuri în piesele de prelucrat pot fi obținute la mașinile de găurit și canelurat și de crestat cu lanț folosind burghie elicoidale sau freze de capăt. Frezele sunt mai productive; curăţenia suprafeţelor laterale ale cuiburilor este mai mare. Cuiburile selectate pe mașina de găurit și canelare sunt în plan dreptunghiular cu suprafețe de capăt rotunjite.

În fig. 14. Mai întâi, găurile I și II sunt găurite la capetele mufei, apoi găurile III, IV, V și VI sunt găurite secvenţial. După aceea, fără să ridice burghiul, curăță întregul cuib.

Când lucrați cu o freză cu cap, tehnicile sunt aceleași. Cuțitul este mai întâi adâncit la un capăt al fantei I, se ridică, apoi se adâncește la capătul opus al fantei II și, fără a scoate cuțitul, se deplasează încet la primul capăt. Într-un singur pas, puteți freza un cuib cu o adâncime de cel mult două diametre de tăietor.

Cea mai perfectă este mașina de găurit și canelare orizontală SVPG-2 cu avans automat. Un motor electric cu un arbore alungit, care servește simultan ca ax, este fixat orizontal pe pat folosind un suport articulat. În mandrina este fixată o freză de capăt. În ghidajele verticale ale patului, de suport este atașată mobil o masă, care își poate schimba poziția în înălțime și se poate deplasa de-a lungul ghidajelor orizontale spre ax și înapoi. Piesa de prelucrat este presată pe masă cu două cleme hidraulice până la pătratul de oprire. Piesa de prelucrat este prinsă automat la începutul mișcării mesei către freza. Axul în care este montată freza cu cap, pe lângă cea rotativă, oscilează și în plan orizontal, astfel încât mașina poate găuri o canelură alungită de până la 80 de adâncime și de până la 125 mm lungime. Amplitudinea oscilației axului este reglată în funcție de lungimea canelurii care se prelucrează. Axul primește mișcarea oscilativă de la motorul hidraulic prin mecanismul manivelei.

Un operator de mașină lucrează la mașină.

Pe fig. 16 prezintă mașina de crestat cu lanț DCA-3. Instrumentul de tăiere din mașina de mortare cu lanț - lanțul de frezat, alunecând de-a lungul liniei de ghidare, este antrenat de un asterisc montat pe un motor electric.

Mașina are un cadru dintr-o singură bucată din fontă în formă de cutie. În partea superioară a cadrului, un suport vertical 6 se deplasează de-a lungul ghidajelor, pe care este instalat un motor electric cu cap de tăiere. Capul de tăiere este format dintr-un lanț de frezat, o șină de ghidare cu rolă și un pinion de antrenare pe arborele motorului. Pe cadrul de sub capul de tăiere este fixat un birou 3, care se poate deplasa în direcțiile longitudinale și transversale și poate fi instalat în unghi față de planul orizontal. Piesa de prelucrat este fixată pe masă cu o clemă cu acțiune rapidă. Mișcarea de lucru și de mers în gol a suportului de-a lungul verticală este efectuată de o acţionare hidraulică, a cărei proiectare prevede funcționarea automată a suportului capului de tăiere de-a lungul opritoarelor de limitare rigide. Capul de tăiere coboară până la adâncimea determinată de opritorul inferior, după care revine automat în poziția de pornire superioară la opritorul superior. Lanțul de tăiere este închis de un gard, care este, de asemenea, un receptor de așchii și poate fi conectat la rețeaua de evacuare printr-o conductă de ramificație.

Forma cuibului obținută pe mașina de crestat cu lanț este în plan dreptunghiular, colțurile fundului sunt rotunjite, astfel încât adâncimea cuibului se face cu o margine față de lungimea vârfului de împerechere. Dimensiunile cele mai mici ale cuiburilor sunt determinate de dimensiunile cele mai mici ale lanțurilor de frezat și liniile de ghidare ale acestora.

La eșantionarea unui cuib lung, metodele de lucru cu un lanț sunt similare cu metodele de lucru cu o freză. Mai întâi, lanțul este coborât de la un capăt al cuibului, ridicat, apoi coborât de la celălalt capăt al cuibului. Apoi lanțul este împins în direcția primei adâncituri, frezând golul. Trebuie să știți că lanțul trebuie să funcționeze ca o ramură ascendentă.

Dacă este necesar să selectați o priză sau o gaură în piesa de prelucrat, un opritor de capăt este utilizat ca element de fixare. Dacă este necesar să selectați două prize identice situate într-o singură linie, puteți lucra cu un opritor pentru două instalații și cu două opriri pentru o singură instalație. În primul caz, opritorul este instalat și primul slot este selectat pentru întregul lot de semifabricate, apoi opritorul este mutat într-o nouă poziție și al doilea slot este selectat. Când se lucrează cu două opriri, lucrul decurge după cum urmează. Opritoarele sunt instalate la ambele capete ale piesei de prelucrat astfel încât soclul din dreapta să fie selectat în poziția extremă din stânga a piesei de prelucrat la opritorul din stânga (poziția /), iar soclul din stânga - în poziția extremă din dreapta a piesei de prelucrat la oprirea din dreapta (poziţia //).

Orez. 15. Mașină de mortare cu lanț DCA -3: 1 - pedală, 2 - mecanism pentru deplasarea mesei în direcția longitudinală, 3 - oțel, 4 - roată de mână a clemei, 5 - roată de mână a „mecanismului de tensionare a lanțului”, 6 - suport a corpului de lucru, 7 - masa limitatoare de cursa in directie longitudinala, 8 - supapa hidraulica

La mașinile de crestat cu lanț, este posibil un defect de prelucrare - o așchie a marginii cuibului atunci când lanțul părăsește lemnul. Așchierea poate fi prevenită prin atașarea unei bare de reținere pe piesa de prelucrat. Dezavantajul mașinii de canelare cu lanț este și faptul că este imposibil să se obțină prize cu dimensiunea perimetrului mai mică de 40X6 mm.

Orez. 16. Selectarea în piesa de prelucrat a două cuiburi pe o mașină de crestat cu lanț

Orez. 17. Cuțit pentru răzuit la mașină (a) și răzuitor manual (b)

Precizia de prelucrare a cuiburilor pe mașinile de găurit și canelurat și de crestat cu lanț este aproximativ aceeași. Abaterile admise în lățimea cuibului și distanța dintre marginile piesei și cuib sunt de 0,4 ... 1 mm.

Pe mașina DCA-3 pot fi prelucrate piese de până la 160 mm lățime și până la 200 mm grosime. Cele mai mari dimensiuni ale canelurii selectate: latime 25, lungime 430, adancime 160 mm.

Mașina este operată de un singur operator de mașină. Dispunerea organizării locului de muncă la mașina DCA-3 este prezentată în fig. 128, d.

Performanța unei mașini de crestat cu lanț este determinată în același mod ca o mașină de găurit.

Curățarea suprafețelor. Piesele de prelucrat după prelucrare la mașinile de frezat, găurit și crestat cu lanț pot prezenta ondulații, crestături locale, zgârieturi și bavuri pe marginile pieselor de prelucrat și pe marginile cuiburilor și găurilor, adâncituri, păr și alte defecte care nu sunt permise în produs. Neregulile și defectele sunt eliminate prin răzuire și șlefuire. Se ciclează numai lemnele de esență tare și suprafețele destinate unui finisaj lustruit de înaltă calitate.

Ciclismul este rindeluirea suprafeței lemnului cu un cuțit special ascuțit - cicluri. Razuirea se poate face pe mașini de răzuit și manual.

Pe fig. 18 prezintă o diagramă a dispozitivului mașinii de răzuit. Cuțitul este instalat cu lama sus într-o cutie specială. Lama trebuie să iasă deasupra suprafeței mesei cu 0,1 ... 0,15 mm. Când piesa de prelucrat 2 trece prin mașină, un strat de 0,025 ... 0,15 mm grosime este îndepărtat de pe suprafața inferioară.

Orez. 18. Schema dispozitivului mașinii de raclere: 1 - masă, 2 - piesa de prelucrat, 3 - role de alimentare, 4 - cuțit de racletă

Cu răzuirea manuală, piesa de prelucrat se bazează pe un banc de lucru cu suprafața prelucrată în sus. Gradul de adâncire a ciclului în lemn depinde de efortul depus de muncitor și de duritatea lemnului tratat. Prin urmare, precizia răzuirii manuale este mai mică decât cea a unei mașini.

În final, suprafețele sunt curățate prin șlefuire. Instrumentul de șlefuit este un șmirghel format dintr-o bază de hârtie sau țesătură, pe care sunt lipite mici granule abrazive de sticlă, siliciu, granit sau alte materiale cu duritate crescută.

Slefuiți lemnul de-a lungul fibrei sau sub un unghi ușor. La șlefuire încrucișată, pe lemn rămân zgârieturi, stricând aspectul produsului. Prin urmare, cadrele, de exemplu, ar trebui șlefuite în diagonală, astfel încât toate barele să fie șlefuite la un unghi față de direcția cerealelor.

Rugozitatea suprafeței șlefuite depinde în principal de granulația șmirghelului utilizat. Cum. cu cât granulația pielii este mai mare, cu atât suprafața este mai aspră. Pieile cu granulatie fine dau o suprafata mai curata, dar sunt mai putin productive. Prin urmare, se recomandă să se efectueze măcinarea în două sau trei etape. Trebuie să începeți cu un șmirghel mai grosier pentru a distruge rapid urmele prelucrărilor anterioare și să terminați cu unul cu granulație fină pentru a obține rugozitatea necesară a suprafeței.

Pielea de măcinat se fixează pe suporturi de diverse forme, făcând o mișcare de lucru. În funcție de forma suportului, se disting polizoare cu bandă, disc și cilindru.

Mașinile de șlefuit cu bandă au ca unealtă o curea de șlefuit fără sfârșit întinsă pe două scripete. Mașinile sunt folosite pentru șlefuirea suprafețelor plane și curbate. Vin cu o aranjare orizontală și verticală a benzii; primele sunt mai frecvent utilizate.

Orez. 19. Cureaua de șlefuit ShlPS-5P: 1, 7 - ghidaje pentru deplasarea mesei și călcat, 2 - pârghie, 3, 5 - scripete, 4 - curea de șlefuit, 6 - mâner, 8 - masă, 9 - fier, 10 - șurub mecanism

Slefuirea pe mașinile cu bandă se realizează cu o bandă liberă fără prindere și o curea cu o clemă de contact (călcare).

Pe fig. 19 prezintă mașina de șlefuit cu bandă ShlPS-5P. Patul este realizat sub forma a doua coloane pe care sunt montati scripete. Unul dintre ele este antrenat, montat direct pe arborele motorului. O bandă de șlefuit este întinsă peste scripete. Pe coloanele patului sunt două etriere, de-a lungul ghidajelor cărora biroul se deplasează manual pe rulmenți cu role. Masa este ridicată și coborâtă printr-un mecanism. Scutul prelucrat se bazează pe masă cu ajutorul opritoarelor. Pe un ghidaj cilindric, instalat între coloanele paralele cu bandă, este atașat mobil un suport cu un fier de călcat deplasat manual. Mașina poate prelucra suprafețele panourilor și unităților de asamblare cu lățime de până la 850, lungime de până la 2000 și înălțime de până la 400 mm. Viteza benzii de slefuit 25 m/s, latimea benzii 160 mm. Mașina este operată de un singur operator de mașină. Schema de organizare a locului de muncă este prezentată în fig. 145 a.

La polizoarele cu discuri, șmirghelul este pus pe o suprafață plană a unui disc din fontă, care poate fi verticală sau orizontală. Piesele de prelucrat sunt presate pe piele manual sau cu cleme. Mașinile cu discuri sunt proiectate în primul rând pentru șlefuirea brută, înlăturarea căderii în cadre asamblate, șlefuirea pieselor mici pe suprafețele de capăt și longitudinale.

Polizoarele cilindrice sunt utilizate pentru șlefuirea panourilor plate și plăcilor, precum și pentru îndepărtarea afundarii din cadrele asamblate. Suportul cojilor sunt cilindri-tobe. Cele mai utilizate mașini cu trei cilindri, în care cilindrii de măcinat se rotesc diferit: primul și al treilea spre alimentare, iar al doilea de-a lungul acesteia. Pe lângă rotație, al doilea și al treilea cilindru au mișcare axială, aproximativ 150 de curse duble pe minut cu o cursă de 10 mm. Mașinile cu trei cilindri vin cu alimentare cu role și omidă.

Orez. 20. Schema de organizare a locurilor de muncă la mașini de șlefuit: a - curea, b - disc cu bobină, c - trei cilindri

Pe fig. 146 prezintă o mașină de șlefuit cu trei cilindri ShlZTs12-2. Pe cadrul mașinii este așezată o placă orizontală - o masă pe care este montat un mecanism de alimentare cu omidă. Masa își poate schimba poziția în înălțime. Deasupra mesei se află cilindri de șlefuit cu motoare electrice individuale. Rolele de presiune sunt situate între cilindri. În spatele celui de-al treilea cilindru se află un tambur cu o perie pentru curățarea suprafeței șlefuite de praf. Hârtia de șlefuit este înfășurată pe cilindri în spirală. Mașina poate prelucra panouri și rame de următoarele dimensiuni: lățime până la 1250, grosime până la 130, lungime de la 460 mm. Viteza de avans pana la 15 m/min.

Polizorul cu trei cilindri este operat de doi muncitori.

Când lucrați la mașini de șlefuit, trebuie respectate normele generale de siguranță. În plus, aceste mașini pot fi operate numai cu un sistem de extracție a prafului ex-Gauster care funcționează bine.