Përpunimi elektroeroziv i një numri të madh vrimash. Përfitimet e prerjes së metalit me tel

Thelbi i përpunimit të shkarkimit elektrik është heqja e lejes nga pjesa e punës në një mjedis dielektrik për shkak të mikroshkarkimeve që shkrin grimcat metalike.

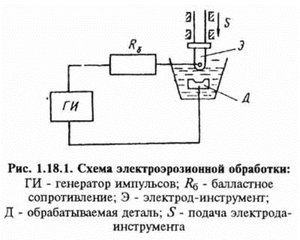

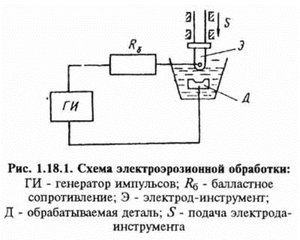

Procesi i përpunimit të shkarkimit elektrik (EDM) është shkatërrimi i një metali ose materiali tjetër përçues si rezultat i ekspozimit lokal ndaj shkarkimeve të shumta elektrike afatshkurtra midis dy elektrodave, njëra prej të cilave është një pjesë e punës dhe tjetra është një elektrodë. mjet (EI). Nën ndikim temperaturat e larta në zonën e shkarkimit ndodh ngrohja, shkrirja dhe avullimi i pjesshëm i metalit - erozioni elektrik. Për të marrë një temperaturë të lartë në një zonë të kufizuar të largimit të vogël, kërkohet një përqendrim i madh i energjisë. Ky qëllim arrihet duke përdorur një tension pulsues dhe EEA kryhet në një mjedis të lëngshëm që mbush hendekun midis elektrodave, i quajtur hendeku ndërelektrod (IEG), ose hendeku ndërelektrod. Skema e përpunimit elektroeroziv është paraqitur në fig. 5.1. Elektrodat, njëra prej të cilave është një pjesë e punës 1 dhe tjetra është një mjet 2, lidhen me një gjenerator pulsi elektrik dhe zhyten në një lëng dielektrik 3. Kur elektroda i afrohet një distancë mjaft të vogël, ndodh një prishje e mediumit ndërelektrod. në një vend me fuqinë më të madhe të fushës elektrike. Forca dielektrike e hendekut në vendin e prishjes është thyer dhe formohet një kanal i hollë përçues 4, i cili mbyll elektrodat. Një impuls aktual me densitet të lartë rrjedh nëpër kanalin përçues të formuar, kanali i shkarkimit zgjerohet dhe temperatura në zonën e shkarkimit arrin disa mijëra gradë. Seksionet e elektrodave 5 dhe 7 në zonën e shkarkimit shkrihen dhe avullohen. Nën ndikimin e temperaturave të larta, lëngu në zonën e shkarkimit dekompozohet dhe avullohet dhe, së bashku me avujt metalikë, formon një flluskë që zgjerohet me shpejtësi 6.

Fig 5.1 - Skema e përpunimit të shkarkimit elektrik

Me një ulje të rrymës që kalon nëpër elektroda, presioni i avullit në flluskën e gazit në zgjerim bie. Si rezultat i uljes së presionit, metali i shkrirë vlon dhe hidhet në formën e pikave të vogla 8 inç. mjedisi(i lëngshëm), ku ngurtësohet në formën e grimcave të vogla. Produktet e ngurta të erozionit hiqen nga hendeku ndërelektrod nën veprimin e valëve të goditjes dhe rrjedhave të lëngjeve të shkaktuara nga një shkarkesë elektrike dhe formimi i një flluske sferike me zgjerimin e saj të mëvonshëm. Në sipërfaqet e elektrodës formohen vrima në vendin ku kalon shkarkimi. Dimensionet e gropëzave varen kryesisht nga energjia dhe kohëzgjatja e pulseve dhe rezistenca elektroerozive e materialit. Për të marrë përpunim dimensional, energjia futet në zonën e përpunimit në pjesë të veçanta në formën e pulseve elektrike me një kohëzgjatje mjaft të shkurtër. Në pauzat midis pulseve, lëngu i punës rikthen vetitë e tij dielektrike (deionizohet). Nëse kryhet një furnizim i vazhdueshëm me energji, atëherë vëllime të mëdha të materialit nga njëra prej elektrodave do të nxehen dhe shkrihen, edhe nëse materialet e elektrodës janë të njëjta. Drejtimi i heqjes së materialit përcaktohet nga polariteti i lidhjes së elektrodave me gjeneratorin e pulsit dhe parametrat e pulseve. Kur një impuls i tensionit sinusoidal aplikohet në elektroda (Fig. 5.2) në seksionin 0 ... 1, voltazhi do të rritet në U pr, në të cilin forca dielektrike e hendekut është shkelur. Tensioni mesatar në të cilin ndodh prishja e hendekut ndërelektrodik varet pothuajse në mënyrë lineare nga madhësia e këtij hendeku dhe është 40 ... 50 V në modalitetet e përfundimit, dhe 70 ... 80 V në modalitetet e rrymës. Seksioni 1…2 korrespondon me fazën e shkëndijës së shkarkimit, për të cilën

karakterizohet nga një rënie e shpejtë e tensionit në të gjithë hendekun në 25 ... 35 V dhe një rritje po aq e shpejtë e rrymës në qark. Seksioni 2…3 korrespondon me fazën e harkut të shkarkimit, në të cilën voltazhi dhe rryma në qark ulen pak. Kur voltazhi U S bie nën 15 ... 20 V, shkarkimi ndalon. Kur përpunohet me impulse të shkurtra me frekuencë të lartë, faza e harkut të shkarkimit mund të mungojë dhe shkarkimi ndalon menjëherë pas fazës së shkëndijës. Sasia e materialit të hequr në fazën e harkut të shkarkimit dhe dimensionet e gropëzave të formuara janë shumë më të mëdha se në fazën e shkëndijës.

Oriz. 5.2- Diagramet kohore të ndryshimeve të tensionit dhe rrymës në hendekun e elektrodës

Treguesit kryesorë teknologjikë të procesit të përpunimit elektroeroziv (EDM) - saktësia, cilësia e sipërfaqes, produktiviteti - varen nga sasia e metalit të shkrirë nga banjat në një puls, e cila përcaktohet nga energjia e pulsit.

Energjia e pulsit gjendet nga shprehja:

ku ![]() - forca mesatare e rrymës, A;

- forca mesatare e rrymës, A;

Vlera e rrymës në rast të një qarku të shkurtër (i caktuar sipas instrumenteve të makinës);

![]() - Tensioni mesatar i prishjes, V;

- Tensioni mesatar i prishjes, V;

Tensioni i qarkut të hapur me elektroda të hapura (i kontrolluar gjatë përpunimit);

Kohëzgjatja e pulsit (në përpjesëtim të zhdrejtë me shkallën e përsëritjes së tyre), C.

Në varësi të kushteve teknologjike, energjia e pulsit mund të vlerësohet sipas rekomandimeve të tabelës 5.1.

Tabela 5.1 - Vlerat e energjisë së pulsit

EDM e një kaviteti të profilizuar. Aktivizimi i polaritetit të kundërt. 1 - pjesa e punës, 2 - shkarkime në hendek, 3 - mjet elektrodë, 4 - gjenerator i pulsit të rrymës së procesit.

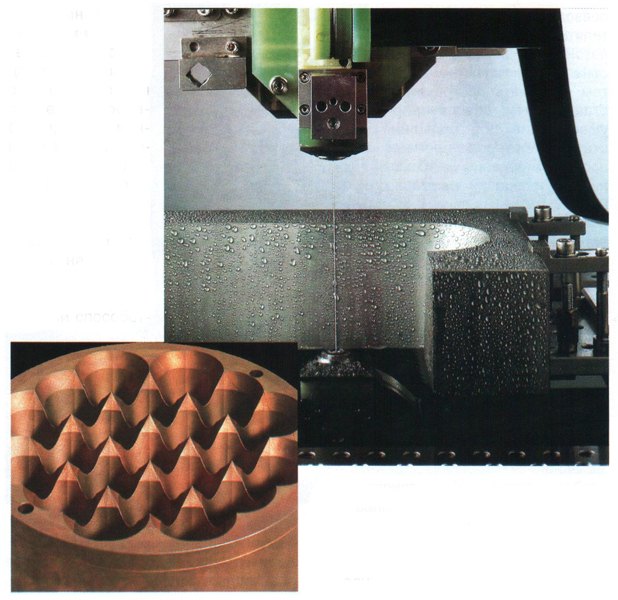

Përpunimi i pjesës së punës në një makinë kopjuese elektroerozive. Pjesa e punës është në një banjë pune të mbushur me lëng pune.

EDM(shkurt. EEO) - Përpunim, i cili konsiston në ndryshimin e formës, madhësisë, vrazhdësisë dhe vetive të sipërfaqes së një pjese përpunuese elektrike nën ndikimin e shkarkimeve elektrike që lindin midis pjesës së punës dhe veglës së elektrodës.

Njëra nga elektrodat është një pjesë pune, tjetra është një elektrodë mjeti. Shkarkimet prodhohen periodikisht, me pulsim, në mënyrë që mediumi midis elektrodave të rikthen forcën e tij elektrike. Për të zvogëluar konsumin e elektrodës së veglës, aplikohen impulse të rrymës së procesit unipolar. Polariteti varet nga kohëzgjatja e pulsit, pasi në një kohëzgjatje të shkurtër pulsi mbizotëron erozioni (konsumimi) i anodës, dhe në një kohëzgjatje të gjatë pulsi mbizotëron erozioni ( konsumimi) i katodës. Në praktikë, përdoren të dyja metodat e furnizimit të pulseve njëpolare: me pjesën e punës të lidhur me polin pozitiv të gjeneratorit të pulsit (e ashtuquajtura lidhje e polaritetit të drejtpërdrejtë), dhe me pjesën e punës të lidhur me polin negativ (i ashtuquajturi polaritet i kundërt lidhje).

Llojet e EEE

- Përpunimi i kombinuar i shkarkimit elektrik -- kryhet njëkohësisht me llojet e tjera të përpunimit

- Përpunimi elektroeroziv-kimik (EECM) - përpunimi elektroeroziv i kombinuar, i kryer në të njëjtën kohë me shpërbërjen elektrokimike të materialit të pjesës së punës në elektrolit

- Përpunimi gërryes elektroeroziv - përpunimi gërryes duke përdorur shkatërrimin elektroeroziv të metalit

- Përpunimi i anodës është përpunim elektrokimik në një mjedis të lëngshëm, në të cilin materiali i pjesës së punës së elektrodës shpërndahet nën veprimin e rryme elektrike me formimin e filmave të oksidit në sipërfaqen e trajtuar dhe heqjen e tyre me veprim mekanik.

Mund të pasohet nga përpunimi elektroeroziv

- Forcim elektroeroziv - përpunim elektroeroziv, i cili rrit forcën e shtresës sipërfaqësore të pjesës së punës

- Kopjimi volumetrik elektroeroziv - përpunimi elektroeroziv, në të cilin forma e sipërfaqes së veglës së elektrodës shfaqet në elektrodën e pjesës së punës

- Ndezje elektroerozive - përpunimi elektroeroziv, në të cilin mjeti elektrodë, duke u zhytur në pjesën e punës të elektrodës, formon një vrimë me seksion kryq të vazhdueshëm

- Shënimi EDM

- Prerje elektroerozive - përpunimi elektroeroziv, në të cilin mjeti elektrodë në formën e një teli që kthehet vazhdimisht gjatë lëvizjes së ushqimit anashkalon pjesën e punës përgjatë një trajektoreje të caktuar, duke formuar një sipërfaqe të një konture të caktuar

- Prerja EDM - EDM, në të cilën pjesa e punës është e ndarë në pjesë

- Bluarje elektroerozive - bluarje duke përdorur shkatërrimin elektroeroziv të metalit

- EDM

- EDM me polaritet të drejtë

- EDM me polaritet të kundërt

- Përpunimi me erozion me shumë elektroda

- Përpunimi me shumë rrugë

Karakteristikat e shkarkimit elektrik gjatë EEE

Shkarkimi elektrik ndërmjet elektrodave zhvillohet në disa faza: së pari, ndodh një prishje elektrike, e cila mund të shoqërohet me shkarkime shkëndijash; atëherë krijohet një shkarkim hark. Prandaj, shumë gjeneratorë janë të aftë të japin një formë pulsi me shumë faza.

Frekuenca e pulseve dhe kohëzgjatja e tyre zgjidhet në bazë të kërkesave teknologjike për sipërfaqen e trajtuar. Kohëzgjatja e pulsit është zakonisht në intervalin 0.1 .. 10 -7 sekonda, frekuenca është nga 5 kHz në 0.5 MHz. Sa më e shkurtër të jetë kohëzgjatja e pulsit, aq më e ulët është vrazhdësia e sipërfaqes që rezulton. Rryma mesatare gjatë EEA varet nga sipërfaqja e sipërfaqes së trajtuar. Me një sipërfaqe prej 3600 mm², rryma optimale është afërsisht 100.

Karakteristikat e EEE

Elektroda e mjetit mund të ketë një formë mjaft arbitrare, e cila lejon përpunimin e kanaleve të mbyllura që janë të paarritshme për përpunimin konvencional.

EEE mund të ekspozohet ndaj çdo materiali përcjellës. Disavantazhet kryesore të EDM janë produktiviteti i ulët (shkalla e furnizimit është zakonisht ~ 10 mm/min) dhe konsumi i lartë i energjisë.

Histori

Robert Boyle (1694), Benjamin Franklin (1751), Joseph Priestley (1766) Lichtenberg Georg Christian (1777): bëri raportet e para mbi shkarkimet elektrike dhe efektet që i shoqërojnë ato.

Në vitin 1941, mjekët Boris Romanovich Lazarenko dhe Natalya Iosifovna Lazarenko (Moskë Universiteti Shtetëror) u udhëzua të gjente metoda për të rritur jetën e shërbimit të shpërndarësve të ndezjes për motorët e automobilave.

Si rezultat i kërkimeve dhe eksperimenteve me tungsten, vëmendja u tërhoq nga shkatërrimi i drejtuar nga shkarkimet elektrike të krijuara nga impulset e një forme të caktuar rryme, e cila shërbeu si një shtysë për krijimin në 1943 të një procesi të ri teknologjik për përpunimin e pjesëve të punës duke përdorur elektroerozionin. .

Në vitin 1943, shkencëtarët sovjetikë, bashkëshortët Boris Romanovich Lazarenko dhe Natalia Ioasafovna Lazarenko, propozuan përdorimin e vetive elektroerozive të shkarkimeve në një hendek ajri për formësimin (metoda e elektrosparkut të përpunimit elektroeroziv). Shpikja mori certifikatën e autorit nr.70010 datë 04.3.1943, patentën franceze nr.525414 datë 18.06.1946, patentën MB nr.285822 datë 24.09.1946, patentën amerikane nr. 1946 dhe subjekt), patenta zvicerane nr. 8177 datë 14.07.1946, patenta suedeze nr. 9992/46 datë 1/11/1946 Shih gjithashtu

Shënime

Lidhjet

- GOST 25331-82 Përpunimi elektroeroziv. Termat dhe Përkufizimet

- Nemilov E.F. Përpunimi elektroeroziv i materialeve. - L .: Mashinostroenie, 1983.*

14 shtator 2012

Pjesët dhe përbërësit e makinerive dhe pajisjeve moderne dallohen nga një larmi dizajnesh dhe materialesh të përdorura, duke përfshirë ato, formimi i të cilave me metoda të njohura të përpunimit është i vështirë, dhe ndonjëherë i pamundur. Kjo është për shkak të përdorimit në rritje të proceseve EDM. "Mundësitë e makinave EDM janë të pafundme!" - një frazë e tillë shpesh mund të dëgjohet nga përdoruesit e makinerive vetëm një muaj pasi pajisja vihet në punë.

Klasifikimi

Sipas qëllimit teknologjik, makinat për përpunimin e shkarkimit elektrik (EE) ndahen në dy lloje kryesore - kopjuese dhe prerëse tela.

Makinat e kopjimit lejojnë përpunimin e vrimave dhe zgavrave në formë, sipërfaqeve të brendshme dhe të jashtme të trupave të rrotullimit, bluarjes, prerjes. Është e mundur të përftohen sipërfaqe spirale dhe involute, si dhe vrima dhe zgavra të ndryshme në formë të brendshme me një kon të drejtë, të kundërt dhe të ndryshueshëm. Në makinat e shpimit të kopjimit, mjeti i elektrodës është i formësuar, forma e tij është një kopje e kundërt e zgavrës që do të përpunohet.

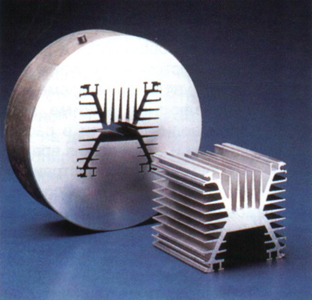

Makinat e prerjes së telit EE përdoren për prodhimin e pjesëve për pulla, fotokopjues, shabllone, prerëse në formë, modele dhe vegla të tjera. Mjeti i elektrodës në makinat e prera është një tel i mbështjellë vazhdimisht. Karakteristikat e projektimit të makinave përcaktojnë avantazhet e tyre teknologjike: nuk kërkohet asnjë mjet në formë, nuk ka nevojë të bëhen rregullime për veshjen e elektrodës, është e mundur të merren pjesë të vogla me formë komplekse, duke përfshirë pjesë me një profil të barabartë (matrica, grushta) duke përdorur një. Programi CNC.

Fazat e progresit

Trajtimi i EE si në botë ashtu edhe në vendin tonë nuk është më një metodë trajtimi jokonvencionale. Aktualisht, pajisjet EE janë të katërtat më të përdorura në botë pas bluarjes, tornimit dhe bluarjes. Shitjet e makinerive EDM u rritën nga 0.5% në 1960 në mbi 6% të tregut MEO në 2000.

Prioriteti në zbulimin e erozionit elektrik i takon Rusisë. Hulumtimi i parë praktik në këtë fushë u krye në Urale në fund të viteve '30 nga bashkëshortët B. dhe N. Lazarenko duke studiuar problemet e erozionit të kontaktit. Zbulimi u regjistrua në vitin 1943. Makina e parë prerëse EE në botë u prodhua në një fabrikë në Fryazino, Rajoni i Moskës në vitin 1954. Por, për fat të keq, prodhimi i pajisjeve EE në Bashkimin Sovjetik nuk mori zhvillimin e duhur.

Prerja e telit EE

Prerja EE në makinat prerëse të telave u shfaq në fillim të viteve shtatëdhjetë dhe po përparon vazhdimisht në disa drejtime.

Shpejtësia e prerjes rritur nga rreth 10 mm 2 /min. në fillim të viteve shtatëdhjetë deri në 35 mm 2 /min. në mesin e viteve tetëdhjetë, dhe tani ka arritur 330-360 mm 2 / min. Rritja e shpejtësisë u arrit kryesisht duke larë sipërfaqen e punës me një lëng nën presionin e lartë të gjakut dhe përdorimi i gjeneratorëve më efikas të pulsit që ju lejojnë të instaloni parametrat optimale. Rritja e shpejtësisë lehtësohet gjithashtu nga një përmirësim në cilësinë e elektrodave.

Filimi automatik i besueshëm dhe efikas i telit, parandalimi i thyerjes së telit dhe ngarkimi automatik i pjesëve janë zhvilluar për të përfituar nga prerja me shpejtësi të lartë dhe për të eliminuar kohën e ndërprerjes së makinës.

Lartësia maksimale matricat dhe grushtat e stampave, të përpunuara në fillim në makinat e erozionit, ishin në rangun nga 50 deri në 100 mm. Megjithatë, për përpunimin e kallëpeve, makinerive të nxjerrjes dhe pjesëve të tjera të ndryshme, prodhuesit e makinerive EDM kanë zgjeruar gamën e madhësive të pjesëve të përpunuara në to.

Fillimisht këndi i vrimës konike, e barabartë me 1° për pjesët me lartësi 100 deri në 125 mm, ishte praktikisht maksimumi i mundshëm. Për të përmbushur kërkesat e klientit, në shumicën e modeleve të makinerive mund të arrihen kënde 30° me një lartësi të pjesës së punës rreth 400 mm.

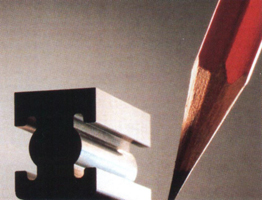

Saktësia maksimale e arritshme u rrit nga 25 µm, që ishte tipike për makinat e para, në 1 µm - për makinat moderne EE. Kërkohet shumë më pak përpjekje nga operatorët e makinerive moderne të prerjes për të arritur saktësinë e përpunimit të rendit 1 μm në krahasim me operatorët me përvojë të makinerive të para prerëse, të cilat morën saktësinë e përpunimit të rendit 5 ose 2,5 μm.

Ky thjeshtësim i punës për të siguruar saktësi e rritur për shkak të zhvillimit të disa faktorëve. Teknologjia e integruar në makinat më të fundit siguron që kontura e kërkuar të pritet saktësisht sipas programit gjeometrik. Sunduesit optikë ofrojnë saktësi të qëndrueshme pavarësisht nga kohëzgjatja e makinës dhe luhatjet e rëndësishme të temperaturës.

Risia më e rëndësishme është pajisja e makinerive me pajisje automatike të filetimit me tela shumë të besueshme dhe efikase, të cilat lejojnë përpunimin e një numri pjesësh pa pjesëmarrjen e një operatori. Lehtësia e përdorimit të makinerive bën të mundur rritjen e efektivitetit të kostos së përpunimit dhe mirëmbajtjen e më shumë makinerive në dyqan me më pak përpjekje, edhe në një turn ditor.

Firmware EE

Përmirësimi më domethënës në makineritë e kopjimit dhe qepjes CNC në krahasim me makinat manuale ka qenë ulja e kohës së ciklit të përpunimit dhe mbi të gjitha, ulja e kohës së operatorit. Në vitin 1960, përpunimi i një zgavër me një elektrodë mjeti kërkonte afërsisht 4 orë punë operatori dhe 4,5 orë kohë elektroerozioni. Me ardhjen e CNC tashmë në mesin e viteve tetëdhjetë, koha e kërkuar e operatorit ishte vetëm 0,5 orë, dhe koha e erozionit ishte rreth tre orë.

Faza e re e reduktimit të kohës ciklet e përpunimit filloi në 1999 me pajisjen e makinerive të shpimit të kopjimit me gjeneratorë adaptues të impulsit. Krahasuar me gjeneratat e mëparshme, këta gjeneratorë kanë aftësinë të optimizojnë procesin e përpunimit bazuar në monitorimin e vazhdueshëm të tij. Një gjenerator i tillë gjithashtu përshtat densitetin e rrymës gjatë përpunimit në mënyrat e përafërt, gjë që kontribuon shumë në një rritje të produktivitetit të përpunimit me elektroda të çdo forme. Kur përpunohet në mënyrat e përfundimit, sistemi siguron kontrollin e procesit për të mbrojtur cilësinë dhe uniformitetin e sipërfaqes së përpunuar duke përdorur një sensor më të avancuar për ndotjen e hendekut ndërelektrod. E gjithë kjo rrit produktivitetin me 10 herë në krahasim me gjeneratorët e mëparshëm.

Bizneset po i drejtohen sistemeve robotike të ngarkimit të makinerive për të rritur kohën e funksionimit të mjeteve të makinerisë. mënyrë e shkretë, duke rritur produktivitetin për makinë dhe duke reduktuar kohën e ndërrimit të veglave. Roboti është i integruar në makinë, sistemi CNC siguron kontroll të drejtpërdrejtë të makinës dhe robotit. Përfitime të tjera të këtij sistemi janë kontrolli adaptiv, një reduktim 50% në kohën e ndërrimit të elektrodës dhe një reduktim në hapësirën e dyshemesë.

Sistemet e reja të kontrollit ofrojnë mundësi programim më i lehtë, duke kontribuar në reduktimin orët e operatorit. Sistemi tipik i kontrollit i lejon operatorit të kryejë programim offline në një kompjuter personal dhe më pas të shkarkojë programin në makinë. Kjo rezulton në një reduktim prej afërsisht 25% në kohën e programimit dhe kohën EDM për shumicën e operatorëve.

Saktësia e përpunimit në makinat e shpimit të kopjimit varet kryesisht nga saktësia e elektrodës. Ardhja e makinerive të përballueshme për bluarjen e elektrodave të grafitit me shpejtësi të lartë e ka bërë më të lehtë për bizneset që të përpunojnë në mënyrë efikase sasi të mëdha elektrodash precize.

Saktësia e përpunimit në makinat e shpimit të kopjimit varet kryesisht nga saktësia e elektrodës. Ardhja e makinerive të përballueshme për bluarjen e elektrodave të grafitit me shpejtësi të lartë e ka bërë më të lehtë për bizneset që të përpunojnë në mënyrë efikase sasi të mëdha elektrodash precize.

Saktësia e modeleve më të fundit të makinave të qepjes së kopjeve është përmirësuar gjithashtu. Kjo vlen veçanërisht për mikropërpunimin. Për shembull, gjatë përpunimit elektroeroziv të zgavrave katrore, sipërfaqja e së cilës është e barabartë me 60 mm 2, duke përdorur gjeneratorët më të fundit të pulsit, merret një profil i zgavrës me një rreze qoshe prej 0,025 mm, për shkak të një reduktimi 65% të elektrodës. veshin në këto qoshe. Kjo lejon që të përdoren gjashtë herë më pak elektroda.

Me shpejtësinë në rritje të përpunimit, madhësinë dhe kompleksitetin e formave të pjesëve të punës, saktësinë e përmirësuar të arritshme, funksionimin më të lehtë të makinës, funksionimin e pambikëqyrur, edukimin e përdoruesve, mbështetjen e klientit dhe përballueshmërinë, EDM ka vendosur pozicionin e saj në industrinë e veglave dhe po përdoret gjithnjë e më shumë në prodhimin e zakonshëm. .

Sot asnjë ndërmarrje nuk mund të injorojë mundësitë e elektroerozionit, i cili mund të zgjidhë shumë probleme të prodhimit.

Duke iu kthyer drejtpërdrejt analizës së pajisjeve EE, le të ndalemi në disa çështje themelore që përcaktojnë ndjeshëm efektivitetin e përpunimit të EE.

Disqet lineare

Disqet e furnizimit EE të makinave CNC janë ndërtuar sipas skemës tradicionale. Disqet më të besueshme dhe moderne bëhen pa një makinë rripi. Në këto disqe, motori i shkallës së fuqisë lidhet drejtpërdrejt me vidën e prirjes. Disavantazhet e këtyre disqeve janë të njohura:

- një numër i madh elementësh të ndërmjetëm nga burimi i energjisë në trupin e punës (RO);

- inercia e madhe e këtyre elementeve, e cila është veçanërisht e dukshme në veglat e mëdha makinerike;

- prania e boshllëqeve në pajisjet transmetuese;

- fërkimi i pjesëve të çiftëzimit, i cili ndryshon në mënyrë dramatike kur sistemi kalon nga një gjendje pushimi në një gjendje lëvizjeje;

- temperatura dhe deformimet elastike të pothuajse të gjitha lidhjeve të transmetimit;

- veshja e elementeve të çiftëzimit gjatë funksionimit dhe humbja e saktësisë fillestare;

- gabimet në hapin e vidhos së plumbit dhe gabimi i gjatësisë së akumuluar, etj.

Meqenëse këto mangësi zvogëlojnë karakteristikat kryesore të cilësisë së disqeve (saktësia dhe uniformiteti i goditjes së trupit të punës, sasia e reagimit të kundërt, përshpejtimet e lejueshme dhe shpejtësitë e RO), mendimi i projektimit të ndërtuesve të veglave të makinerive është përpjekur prej kohësh. për të reduktuar disi ndikimin e tyre. Për shembull, në vend të një vidë plumbi me një arrë, përdoret një lidhje e shtrenjtë dhe komplekse me vidhos me top për të zvogëluar fërkimin; për të eliminuar boshllëqet, pajisje speciale për tensionimin e lidhjes futen në lidhjen e vidës me arrë; vidhat e plumbit të veglave makinerike shumë të sakta janë bërë sipas klasës standarde; Gabimet e hapit të vidhave zvogëlohen duke përdorur kompensuesit; Sistemet e sofistikuara të ftohjes janë krijuar për të luftuar deformimet e temperaturës. Sidoqoftë, është e qartë se problemet e disqeve me vida plumbi nuk mund të zgjidhen në parim për shkak të natyrës së tyre fizike dhe teknike.  Detyra ishte që të zëvendësoheshin rrënjësisht disqet tipike të veglave të përpunimit të metaleve me disa të tjera. Dhe një zgjidhje e tillë ishte përdorimi i motorëve linearë (LD). Parimi i funksionimit të një motori të tillë ka një numër avantazhesh: nuk ka elementë të ndërmjetëm midis burimit të energjisë dhe RO, energjia transferohet përmes hendekut të ajrit, asgjë nuk duhet të rrotullohet, bëhet e mundur të zbatohet detyra kryesore - lëvizja gjatësore e RO. Të gjithë elementët e elektroautomatikës, sistemet e frenave elektrike, sistemet e mbrojtjes, pajisjet speciale të tipit goditje, etj., kanë punuar mbi këtë parim për dekada të tëra. Përvoja e madhe në përdorimin e sistemeve elektromagnetike ka zbuluar avantazhet e tyre: thjeshtësi mahnitëse e projektimit dhe përdorimit, mundësia e ndalimit pothuajse të menjëhershëm dhe kthimit mbrapa, reagimi i shpejtë, forca të mëdha të gjeneruara, lehtësia e rregullimit.

Detyra ishte që të zëvendësoheshin rrënjësisht disqet tipike të veglave të përpunimit të metaleve me disa të tjera. Dhe një zgjidhje e tillë ishte përdorimi i motorëve linearë (LD). Parimi i funksionimit të një motori të tillë ka një numër avantazhesh: nuk ka elementë të ndërmjetëm midis burimit të energjisë dhe RO, energjia transferohet përmes hendekut të ajrit, asgjë nuk duhet të rrotullohet, bëhet e mundur të zbatohet detyra kryesore - lëvizja gjatësore e RO. Të gjithë elementët e elektroautomatikës, sistemet e frenave elektrike, sistemet e mbrojtjes, pajisjet speciale të tipit goditje, etj., kanë punuar mbi këtë parim për dekada të tëra. Përvoja e madhe në përdorimin e sistemeve elektromagnetike ka zbuluar avantazhet e tyre: thjeshtësi mahnitëse e projektimit dhe përdorimit, mundësia e ndalimit pothuajse të menjëhershëm dhe kthimit mbrapa, reagimi i shpejtë, forca të mëdha të gjeneruara, lehtësia e rregullimit.

Premtimi për zgjidhjen, natyrisht, u vlerësua menjëherë. Mungonte vetëm një gjë - mundësia e rregullimit të shpejtësisë së RO në sistemin elektromagnetik. Dhe pa këtë, ishte e pamundur të përdorej një makinë elektromagnetike si një lëvizës për një makinë RO.

Kërkime veçanërisht intensive në këtë drejtim u kryen në Japoni, ku lëvizja lineare u përdor për herë të parë si një lëvizës për trenat me plumba. Në të njëjtin vend, u bënë përpjekje për të krijuar disqe lineare për makinat e përpunimit të metaleve, por mostrat e para të zhvilluara kishin të meta të rëndësishme: ato krijuan të fortë fusha magnetike, mbinxeheshin dhe më e rëndësishmja, nuk siguruan uniformitetin e lëvizjes së RO.

Vetëm në pragun e mijëvjeçarit të ri, makinat e prodhuara në masë (deri tani vetëm EDM) filluan të pajisen me një gjeneratë të re LD, të cilat dallohen nga lëvizja uniforme e karrocave të makinerive me saktësi ultra të lartë, një gamë e madhe e kontrolli i shpejtësisë, përshpejtimet e mëdha, kthimi i menjëhershëm, lehtësia e mirëmbajtjes dhe rregullimit, etj. Në parim, dizajni LD nuk ka ndryshuar shumë. Motori përbëhet nga dy elementë: një stator i sheshtë i fiksuar dhe një rotor i sheshtë me një hendek ajri midis tyre. Si statori ashtu edhe rotori janë bërë në formën e blloqeve të sheshta, lehtësisht të çmontuara. Statori është ngjitur në raftin (bazën) e makinës, dhe rotori në trupin e punës. Rotori është elementar i thjeshtë, ai përbëhet nga një grup shufrash drejtkëndëshe, të cilat janë magnet të fortë të përhershëm. Këto të fundit janë të fiksuara në një pllakë të hollë mineralo-qeramikash të posaçme, koeficienti i zgjerimit termik të së cilës është dy herë më i vogël se ai i granitit dhe fortësia është afër atij të safirit.

Me ose pa banjë

Makinat e prerjes së telave EE pa banjë (prerja vetëm në avion) janë prodhuar dhe funksionuar për një kohë të gjatë. Makineritë pa banjë janë 15-25 mijë dollarë më të lira se makinat me banjë (prerje me zhytje). Nëse ndërmarrja ka një sipërfaqe mjaft të madhe të makinerive EDM, një pjesë e makinave pa banjë është një zgjidhje e justifikuar. Nëse ka vetëm një makinë, ia vlen të merret parasysh se çfarë duhet të jetë.

Makinat pa banjë (jet) kufizojnë ndjeshëm mundësitë teknologjike:

- është e pamundur (ose jashtëzakonisht e vështirë) prerja e kontureve në pjesë të tilla si një tub i uritur;

- është e pamundur (ose jashtëzakonisht e vështirë) të bëhet prerja konturore e pllakave me shumë shtresa me boshllëqe midis shtresave dhe në pjesë me vrima, "xhepa" etj.;

- makinat reaktiv janë të përshtatshme vetëm për prerjen e pjesëve të stampave të thjeshta, por nuk sigurojnë qëndrueshmëri të mjedisit të shkarkimeve të shkëndijës elektrike në detyra të vështira;

- vetëm gjatë shpërthimit, ajri nuk mund të nxirret plotësisht nga zgavrat, gjë që çon në rritjen e formimit të shkarkimeve jonormale dhe si rezultat në thyerje të telave, skrap, paqëndrueshmëri të prerjes;

- pa banjë, është e pamundur të sigurohet stabiliteti i temperaturës nëse temperatura e dhomës luhatet ndjeshëm gjatë ditës; kjo është veçanërisht e rrezikshme kur prerjet e prerjeve të kapave sekuencialë me shumë dritare. Në një rrymë uji, prerja konike me kënde më të mëdha se 15° është e paqëndrueshme në një trashësi të madhe.

Ujë ose vaj

Vaji është një medium delikat dhe miqësor për EDM metalike. Rezistenca e lartë bën të mundur gjenerimin e shkarkimeve ultra të vogla të shkëndijës. Hendeku i shkëndijës elektrike gjatë prerjes në vaj është shumë më i vogël sesa në ujë.

Në prerjen e telit EE, madhësia e mjetit është diametri i telit plus 2 boshllëqe. Meqenëse një shkarkim EE në ujë kërkon një hendek më të madh, madhësia e mjetit EE në ujë është gjithmonë më e madhe. Me fjalë të tjera, për të njëjtin diametër teli, prerja që rezulton është më e gjerë në ujë sesa në vaj. Përveç kësaj, uji është një medium agresiv për metalin, i cili krijon probleme të njohura. Dhe këto probleme janë aq më serioze, aq më të vogla janë dimensionet e elementeve të konturit të prerë.

Arsyeja kryesore pse uji përdoret në makinat EE është shpejtësia. Makineritë moderne të prerjes me tela EE lejojnë prerjen me shpejtësi deri në 360 mm2/min. Megjithatë, shpejtësia në mikroprerje është një tregues dytësor.

Vaji si një mjet prerës EE është shumë më tërheqës se uji. Përveç boshllëqeve më të vogla, vaji është plotësisht i lirë nga erozioni elektrolitik dhe korrozioni sipërfaqësor. Cilësia dhe qëndrueshmëria e sipërfaqes së mjetit pas prerjes në vaj është dukshëm më e lartë se pas prerjes në ujë. Në vaj, shpejtësia e prerjes është e qëndrueshme edhe me një tel me diametër 0,025-0,03 mm.

Vaji është një mjet i domosdoshëm për prerjen EDM të veglave precize dhe pjesëve të vogla.

Prodhuesit

Fusha e lojës (dmth tregu EDM) është e madhe dhe në këtë fushë ka shumë lojtarë, megjithatë, siç tha futbollisti i famshëm holandez Marco Van Basten, 22 veta luajnë futboll dhe gjermanët fitojnë gjithmonë. Pra, në prodhimin e pajisjeve EDM, ka shumë prodhues, dhe ka dy liderë të qartë: kompania japoneze Sodick dhe grupi zviceran AGIE Charmilles, i cili përfshin kompanitë AGIE dhe Charmilles. AGIE Charmilles Group dhe Sodick përbëjnë mbi 60% të shitjeve globale të EDM.

Tregu rus përfshin gjithashtu produkte të kompanive të tilla të huaja si Fanuc, Hitachy, Mitsubishi (Japoni), Dekkel, Diter Hansen (Gjermani), CDM Rovella (Itali), Electronica (Indi), Maurgan, Joemars Machinery (Tajvan), AOZT MSHAK ( Armenia)…

Mendimet e ekspertëve

Michael Riedel, Shef i Departamentit të Veglave Speciale në SCOB (Gjermani): “Për shkak se PKD (diamanti polikristalor) si material ka një fortësi të ngjashme me diamantin, pothuajse të gjitha teknologjitë tradicionale të përpunimit nuk janë të zbatueshme për të. Si një metodë e përpunimit të produkteve nga ky material, mund të përdoret vetëm veprimi elektroeroziv.

Rudolf Eggen, drejtor i Kroeplin GmbH (Zvicër): “Ka tre mundësi për prodhimin e levave të kontaktit për instrumentet matëse lineare: derdhje, prerje me lazer dhe prerje elektroerozive. Ne zgjodhëm EDM sepse derdhja me një prodhim vjetor prej 6000 copë për model është shumë e shtrenjtë, dhe prerja me lazer nuk arrin saktësinë e kërkuar për shkak të përsëritshmërisë së pamjaftueshme të rezultateve. Për më tepër, për shkak të kohëzgjatjes së shkurtër të operacioneve përgatitore dhe përfundimtare dhe autonomisë së lartë të përpunimit gjatë turneve të natës dhe në ditët jo pune, EDM është më ekonomike se metodat e tjera.

Frank Haug, Drejtor Menaxhues i Frank Haug GmbH (Gjermani): “Mundësitë e përdorimit të EDM janë të pafundme. Pritjet tona për përdorshmërinë dhe saktësinë e tij janë tejkaluar shumë. Falë kësaj teknologjie, sot ne mund të prodhojmë shumë produkte në afate të ngushta.”

Walter Gunter, pronar i Ganter Werkzeug (Gjermani): "Falë përdorimit racional të prerjes EDM, ne mund të prodhojmë mikrotome me saktësi të lartë me përbërësit e tyre nga materialet më të mira dhe të përmbushim kërkesat e vështira të tregut që shqetësojnë konkurrentët tanë."

Avantazhet e përpunimit të EE të telit

Mundësi të reja në prodhimin e pjesëve

Diametra të ndryshëm të telit dhe përshtatshmëria e lartë e makinerive me tela EE për përpunimin e formave të brendshme ju lejojnë të prodhoni pjesë që janë të pamundura me metodat tradicionale të përpunimit:

- marrja e groove të thella;

- prodhimi i pjesëve me rreze minimale të brendshme;

- prodhimi i veglave me precizion të lartë pa mbarim manual.

Koha e reduktuar e përpunimit

Marrja e një pjese të përfunduar nga një pjesë pune e trajtuar me nxehtësi pa përdorimin e operacioneve të ndërmjetme, arritja e vrazhdësisë së kërkuar të sipërfaqes pa përdorimin e përfundimit manual, prodhimi i pjesëve nga lidhjet e forta, lehtësia e montimit të pjesëve të punës në makinë për shkak të mungesës së ngarkesave në pjesa e punës gjatë përpunimit - të gjitha këto avantazhe mund të zvogëlojnë rrënjësisht kohën e prodhimit dhe kostot e ndërmarrjes në krahasim me metodat tradicionale të përpunimit.

Kursimet arrihen përmes:

- kursime materiale (mbeturinat e tëra, jo patate të skuqura);

- përdorimi i një makine me një mjet për prodhimin e pjesës së përfunduar;

- nuk ka nevojë për operacione të ndërmjetme për trajtimin e nxehtësisë së boshllëqeve;

- mundësia e prodhimit të pjesëve dhe pjesëve me mure të hollë nga materiale të brishta pa përdorimin e mjeteve komplekse dhe të shtrenjta.

Ulja e kostove të punës gjatë funksionimit të makinës

Makinat EE janë të dizajnuara për funksionim autonom, i cili lejon një operator të përdorë disa makina në të njëjtën kohë.

Besueshmëria dhe saktësia e lartë

Për shkak të mungesës së ngarkesave mekanike në pjesën e punës dhe azhurnimit të vazhdueshëm të mjetit - telit - dimensionet e pjesës që rezulton nuk shtrembërohen. Çdo pjesë, e prodhuar sipas programit përkatës, mund të përsëritet çdo herë, ndryshimet në madhësi ose konfigurim mund të bëhen, nëse është e nevojshme, brenda pak sekondash.

Pak fizikë

Parimi i përpunimit elektroeroziv bazohet në shkatërrimin dhe heqjen e materialit nga veprimi termik dhe mekanik i një shkarkimi pulsues të gazit elektrik të drejtuar në zonën e trajtuar të pjesës së punës në lëng. Në të njëjtën kohë, procese komplekse fiziko-kimike ndodhin në kanalin e shkarkimit, në pjesën e punës, në lëngun e punës dhe në elektrodën e veglës, të cilat përcaktojnë karakteristikat teknologjike të procesit të formësimit.

Kur vegla e elektrodës dhe pjesa e punës, e zhytur në lëngun punues (dielektrik ose elektrolit i dobët), afrohen me njëra-tjetrën, midis tyre nisin shkarkimet nën veprimin e tensionit pulsues të gjeneratorit. Formimi i shkarkimeve varet nga mënyra e përpunimit. Një shkarkesë elektrike është një impuls i energjisë elektrike shumë i përqendruar në hapësirë dhe kohë, i konvertuar në energji termike midis veglës së elektrodës dhe pjesës së elektrodës. Pas prishjes, formohet një kanal shkarkimi, i rrethuar nga një flluskë gazi, të dyja duke u zgjeruar me zhvillimin e shkarkimit. Kur sipërfaqja e elektrodës bombardohet me elektrone dhe jone shkarkimi, ndodh një çlirim i përqendruar i nxehtësisë, duke shkaktuar shfaqjen e vrimave me metal të shkrirë, disa prej të cilave mbinxehen dhe mund të avullojnë. Një pjesë e konsiderueshme e metalit hiqet në fund të pulsit aktual për shkak të një rënie të mprehtë të presionit në kanalin e shkarkimit, i shoqëruar nga ndikime mekanike. Kështu, kryhet erozioni elektrik i materialit përçues.

Materialet nga të cilat është bërë elektroda e veglës duhet të kenë rezistencë të lartë ndaj erozionit. Treguesit më të mirë në këtë kuptim janë bakri, bronzi, tungsteni, alumini, grafiti. Lëngjet e punës duhet të plotësojnë një sërë kërkesash: gërryerje të ulët ndaj materialeve të veglës së elektrodës dhe pjesës së punës, pikë e lartë ndezjeje dhe paqëndrueshmëri e ulët, filtrim i mirë, pa erë dhe toksicitet të ulët.

Revista “Pajisjet: tregu, oferta, çmimet”, nr.12, dhjetor 2001

Përpunimi i shkarkimit elektrik të metalit përdoret gjerësisht për të ndryshuar dimensionet e pjesëve metalike pa cenuar vetitë e tyre fizike. Një proces i tillë kryhet me ndihmën e pajisjeve speciale dhe kërkon njohuri të mira të teknologjive të nevojshme.

Për më tepër, një përpunim i tillë bën të mundur marrjen e vrimave të formës dhe konfigurimit të dëshiruar, nëse është e nevojshme, për të bërë zgavra në formë dhe për të bërë brazda dhe gropa profili në pjesët e punës të krijuara në bazë të lidhjeve të forta.

Një efekt i tillë elektroeroziv i bën mjete të ndryshme shumë më të forta, siguron prodhimi i elektroprintimit me cilësi të lartë, bluarje me precizion të lartë, kryeni pjesë prerëse dhe më shumë. Përpunimi kryhet në pajtueshmëri të plotë të gjitha rregullat e nevojshme teknologjia e sigurisë.

Parimi i funksionimit

Përpara se të vazhdohet me këtë lloj përpunimi, së pari është e nevojshme të montoni saktë të gjithë elementët e kërkuar në një zinxhir të vetëm dhe përgatitni paraprakisht detajet që ju duhet të punoni. Sot, ndërmarrjet industriale përdorin tipe te ndryshme ndikim elektroeroziv.

Përpara se të vazhdohet me këtë lloj përpunimi, së pari është e nevojshme të montoni saktë të gjithë elementët e kërkuar në një zinxhir të vetëm dhe përgatitni paraprakisht detajet që ju duhet të punoni. Sot, ndërmarrjet industriale përdorin tipe te ndryshme ndikim elektroeroziv.

Duhet theksuar se element thelbësor në skemën e kërkuar për EDM, është një elektrodë që duhet të ketë rezistencë të mjaftueshme ndaj erozionit. Në këtë rast, metale të tilla si:

- grafit;

- bakri;

- tungsten;

- alumini;

- tunxh.

Nga pikëpamja e kimisë, kjo metodë e veprimit termik në metal kontribuon në shkatërrimin e rrjetës së tij kristalore, për shkak të së cilës lëshohen disa kategori jonesh.

Nga pikëpamja e kimisë, kjo metodë e veprimit termik në metal kontribuon në shkatërrimin e rrjetës së tij kristalore, për shkak të së cilës lëshohen disa kategori jonesh.

Shumë shpesh, për të përpunuar metalin, ata përdorin metodat e elektroshkëndijës dhe elektropulsit. Ekzistojnë gjithashtu metoda elektrokontaktuese dhe anode-mekanike.

Nëse kërkohet përafrim për pjesët metalike, atëherë zakonisht përdoret një qark pulsi elektrik. Në të njëjtën kohë, gjatë funksionimit, temperatura e pulseve të gjeneruara mund të arrijë 5000 gradë. Kjo rrit një parametër të tillë si performanca.

Nëse keni nevojë të përpunoni pjesët e punës me përmasa dhe përmasa të vogla, atëherë kryesisht përdoret metoda e elektroshkëndijave.

Përpunimi elektrokontakt përdoret kur punoni me aliazhe, të kryera në një mjedis të lëngshëm. Duhet theksuar se vetitë e fituara të metalit pas një ekspozimi të tillë mund të ndikojë në performancën e pjesëve në mënyra të ndryshme.

Pothuajse gjithmonë, për shkak të ndikimit të rrymave dhe temperaturave të larta, forca e pjesëve të punës rritet shumë, dhe butësia ruhet në vetë strukturën.

Llojet e pajisjeve të përdorura

Dihet se ekzistojnë mënyra dhe metoda të ndryshme të trajtimit të sipërfaqes së metalit, dhe ky lloj konsiderohet më efektiv se ai mekanik. Kjo kryesisht për faktin se mjet i përdorur për përpunimështë dukshëm më i shtrenjtë se teli i përdorur në EDM.

Dihet se ekzistojnë mënyra dhe metoda të ndryshme të trajtimit të sipërfaqes së metalit, dhe ky lloj konsiderohet më efektiv se ai mekanik. Kjo kryesisht për faktin se mjet i përdorur për përpunimështë dukshëm më i shtrenjtë se teli i përdorur në EDM.

Ndërmarrjet industriale për përpunimin e metaleve elektroerozive përdorin pajisje speciale, si:

- tela-elektroerozive;

- kopjimi dhe firmware.

Nëse ka nevojë për të prodhuar pjesë me forma dhe kallëpe komplekse, si dhe për prodhimin e disa materialeve me saktësi të lartë përpunimi, përdorni agregate tela-elektroerozive. Më shpesh, pajisje të tilla përdoren për prodhimin e pjesëve të ndryshme për elektronikë, avionë dhe madje edhe industrinë hapësinore.

Njësitë e kopjimit përdoren kryesisht për prodhimin serial dhe masiv të pjesëve. Falë makinerive të tilla, fitohen mjaft të sakta përmes kontureve dhe vrimave të vogla, të cilat përdoren me sukses në prodhimin e rrjetave dhe shufrave në industrinë e veglave. Një pajisje e tillë është zgjedhur duke u fokusuar në qëllimet dhe kthimin financiar. Përpunimi elektroeroziv i metalit konsiderohet si një proces pune kompleks dhe mjaft kohë.

Një punë e tillë nuk mund të bëhet në shtëpi. Vetëm specialistë të certifikuar dhe të kualifikuar me përvojë të mjaftueshme në këtë fushë kanë të drejtë të kryejnë punë në makina për përpunimin e pjesëve.

Një punë e tillë nuk mund të bëhet në shtëpi. Vetëm specialistë të certifikuar dhe të kualifikuar me përvojë të mjaftueshme në këtë fushë kanë të drejtë të kryejnë punë në makina për përpunimin e pjesëve.

Kur kryeni përpunim elektroeroziv, mos harroni për masat paraprake të sigurisë dhe përdorimin e pantallonave të gjera.

Përparësitë e EDM

Një punë e tillë duhet të kryhet vetëm në pajisje speciale nën mbikëqyrjen e detyrueshme të një specialisti të kualifikuar, duke pasur lejen e duhur. Megjithëse kjo metodë e bën pjesën e punës më të saktë dhe me cilësi të lartë, ndërmarrjet industriale preferojnë të përdorin përpunimin e metaleve.

Prandaj, është e nevojshme të theksohen avantazhet kryesore të veprimit elektroeroziv në lloje të ndryshme të pjesëve të punës.

Duke përdorur këtë metodë, është pothuajse gjithmonë e mundur të arrish maksimumin Cilesi e larte sipërfaqja e metalit, si rezultat i së cilës ai bëhet sa më e saktë dhe uniforme. Kjo eliminon plotësisht nevojën për përpunim përfundimtar. Gjithashtu, kjo metodë siguron që sipërfaqja e prodhimit të një sërë strukturash.

Gjithashtu, avantazhet e përpunimit të metaleve elektroerozive përfshijnë aftësinë për të punuar me një sipërfaqe të çdo fortësie.

Veprimi elektroeroziv eliminon plotësisht shfaqjen e deformimit të sipërfaqes në pjesët me trashësi të vogël. Kjo është e mundur për faktin se me këtë metodë nuk ka ngarkesë mekanike, dhe anoda e punës ka konsum minimal. Për më tepër, përpunimi i shkarkimit elektrik ndihmon për të marrë një sipërfaqe me forma dhe konfigurime të ndryshme gjeometrike me përpjekje minimale.

Veprimi elektroeroziv eliminon plotësisht shfaqjen e deformimit të sipërfaqes në pjesët me trashësi të vogël. Kjo është e mundur për faktin se me këtë metodë nuk ka ngarkesë mekanike, dhe anoda e punës ka konsum minimal. Për më tepër, përpunimi i shkarkimit elektrik ndihmon për të marrë një sipërfaqe me forma dhe konfigurime të ndryshme gjeometrike me përpjekje minimale.

Gjithashtu, avantazhet e këtij procesi përfshijnë mungesën e plotë të zhurmës kur punoni në pajisje speciale.

Sigurisht që ka disavantazhe gjatë veprimit elektroeroziv në pjesën nga metali, por ato nuk ndikojnë ndjeshëm në vetitë e tij funksionale.

Teknologjia e përpunimit

Për të kuptuar plotësisht të gjitha avantazhet e përpunimit të shkarkimit elektrik dhe për të kuptuar parimin e ndikimit në një pjesë të punës metalike, shembulli i mëposhtëm duhet të konsiderohet më në detaje.

Pra, një qark i thjeshtë EDM duhet domosdoshmërisht të përbëhet nga elementët e mëposhtëm:

- elektrodë;

- kondensator;

- kapaciteti për mjedisin e punës;

- reostat;

- burimi i furnizimit me energji elektrike.

Ky qark mundësohet nga një tension i tipit impuls, i cili duhet të ketë polaritet të ndryshëm. Falë kësaj, është e mundur të merren mënyrat e shkëndijës elektrike dhe pulsit elektrik që kërkohen për funksionimin.

Gjatë aplikimit të tensionit, ngarkohet kondensata, prej së cilës elektroda furnizohet me një rrymë shkarkimi. Kjo elektrodë ulet paraprakisht në një enë me një pjesë pune dhe një përbërje pune. Sapo voltazhi në kondensator arrin potencialin e dëshiruar, ndodh një prishje e lëngut. Ajo është fillon të nxehet shumë shpejt deri në pikën e vlimit

Gjatë aplikimit të tensionit, ngarkohet kondensata, prej së cilës elektroda furnizohet me një rrymë shkarkimi. Kjo elektrodë ulet paraprakisht në një enë me një pjesë pune dhe një përbërje pune. Sapo voltazhi në kondensator arrin potencialin e dëshiruar, ndodh një prishje e lëngut. Ajo është fillon të nxehet shumë shpejt deri në pikën e vlimit

Prerja e metalit me tela EDM- një metodë e përpunimit të elektroshkëndijave që lejon përpunimin e sipërfaqeve të brendshme dhe të jashtme me formë komplekse, të tilla si sipërfaqet e spinuara, sipërfaqet e dhëmbëve të ingranazheve, sipërfaqet e punës së ekstruderit, etj.

Ne kryejmë zhvillimin e vizatimeve sipas skicave dhe mostrave të ofruara

*Në çmim nuk janë përfshirë kostot e amortizimit për pajisjet dhe mjetet, energjinë elektrike, tatimin e aseteve fikse. Kostoja e materialit dhe dërgimi i tij në vendin e përpunimit të metaleve.

Kërkesat për vizatimin e detajeve

1. Në vizatim duhet të specifikoni materialin e pjesës së punës, të gjitha dimensionet, tolerancat dhe kërkesat për sipërfaqen pas përpunimit.

2. Vizatimi është bërë në formë elektronike dhe ofrohet në format vektorial (Autocad, Corel, etj.)

Pajisjet e makinerive

Për përpunimin elektroeroziv të pjesëve dhe materialeve duke përdorur metodën e elektroshkëndijave, prodhimi ynë përdor një makinë CNC precize prerëse me tela elektroshkëndijash të markës Sodick AQ325LN1 me motorë linearë. Aftësitë teknike të makinës ju lejojnë të kryeni llojet e mëposhtme të punës:

- prodhimi i pajisjeve dhe pajisjeve (bare, shabllone, kallëpe, vegla speciale) nga materiale me qëndrueshmëri të lartë me saktësi të lartë;

- akordimin e produkteve në dimensionet e kërkuara;

- prerje metalike me figura me precizion të lartë (vrima prerëse në formë cilindrike dhe konike, zgavra të formës komplekse, prerje të drejta dhe të profilit, vrima dhe gropa);

- përpunimi elektroeroziv i produkteve të një strukture qelizore (rrjeta, sita, etj.);

- përpunimi elektroeroziv i materialeve dhe lidhjeve të forta dhe rezistente ndaj nxehtësisë me pastërti deri në 12 klasë vrazhdësie.

Operacionet kryhen në mënyrë automatike duke përdorur një kontrollues CNC me software, i cili kontrollon procesin teknologjik, duke marrë parasysh parametrat e shumtë që ndikojnë në të (karakteristikat e materialit, kompleksiteti i konfigurimit të pjesës, kushtet e prerjes etj.).

Përpunimi elektroeroziv i metaleve ju lejon të zvogëloni ndjeshëm numrin e operacioneve për prodhimin e produkteve, të krijoni prodhimin e pjesëve me kompleksitet të shtuar që nuk mund të prodhohen në vegla makinerish moderne. përpunimit. Produktet e gatshme nuk kanë nevojë për përsosje shtesë të cilësisë së sipërfaqes, pavarësisht nga trashësia që nuk i nënshtrohen deformimit, materiali ruan të gjithë vetitë fizike. Saktësia e prodhimit të pjesëve me metodën elektroerozive është 1,5-2 herë më e lartë në krahasim me metodat tradicionale mekanike të përpunimit të metaleve.

Aftësitë e prodhimit të EDM

Prerësi i telit EDM Sodick AQ325LN1 ka sa vijon specifikimet:

| Opsione | Vlerat |

|---|---|

| Dimensionet kryesore, mm | |

| dimensionet e sipërfaqes së punës së tryezës (gjatësia x gjerësia) | 600 x 400 |

| duke lëvizur tryezën (gjatësia x gjerësia x lartësia) | 350 x 250 x 220 |

| udhëtimi me tavolinë konike në dy aeroplanë | 80 |

| trashësia e pjesës së punës me metodën e prerjes (avion / zhytës) | 220 / 200 |

| Këndi i prerjes konike | 20 o / 80 mm |

| Pesha maksimale e pjesës së punës, kg | |

| në prerje me avion | 450 |

| në prerje zhytjeje | 300 |

| Konsumi i energjisë, kW | 6-8 |