Çok sayıda deliğin elektro-aşındırmalı işlenmesi. Tel ile metal kesmenin faydaları

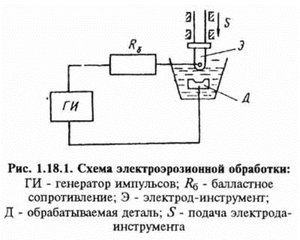

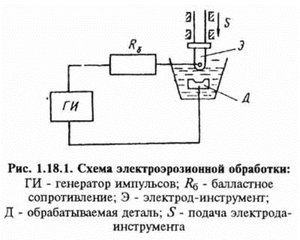

Elektroaşındırıcı işlemenin özü, metal parçacıklarını eriten mikro deşarjlar nedeniyle bir dielektrik ortamdaki iş parçasından ödeneği çıkarmaktır.

Elektrik deşarjlı işleme (EDM) işlemi, biri iş parçası, diğeri elektrot olan iki elektrot arasındaki kısa süreli çoklu elektriksel deşarjlara yerel olarak maruz kalmanın bir sonucu olarak bir metalin veya diğer iletken malzemenin yok edilmesidir. aracı (EI). Etki altında yüksek sıcaklıklar deşarj bölgesinde metalin ısınması, erimesi ve kısmi buharlaşması meydana gelir - elektriksel erozyon. Sınırlı bir küçük kaldırma alanında yüksek bir sıcaklık elde etmek için, büyük bir enerji konsantrasyonu gereklidir. Bu amaca, darbeli bir voltaj kullanılarak ulaşılır ve EEA, elektrotlar arası boşluk (IEG) veya elektrotlar arası boşluk olarak adlandırılan elektrotlar arasındaki boşluğu dolduran sıvı bir ortamda gerçekleştirilir. Elektroaşındırıcı işlemenin şeması, Şek. 5.1. Biri iş parçası 1 ve diğeri alet 2 olan elektrotlar, bir elektrik darbe üretecine bağlanır ve bir dielektrik sıvıya 3 daldırılır. Elektrotlar yeterince küçük bir mesafeye yaklaştığında, elektrotlar arası ortamda bir bozulma meydana gelir. en yüksek elektrik alan gücüne sahip bir yerde. Arıza yerindeki boşluğun dielektrik gücü kırılır ve elektrotları kapatan ince bir iletken kanal 4 oluşur. Oluşturulan iletken kanaldan yüksek yoğunluklu bir akım darbesi akar, boşaltma kanalı genişler ve boşaltma bölgesindeki sıcaklık birkaç bin dereceye ulaşır. Deşarj bölgesindeki elektrot 5 ve 7'nin bölümleri erir ve buharlaşır. Yüksek sıcaklıkların etkisi altında, boşaltma bölgesindeki sıvı ayrışır ve buharlaşır ve metal buharlarla birlikte hızla genişleyen bir kabarcık 6 oluşturur.

Şekil 5.1 - Elektroaşındırıcı işleme şeması

Elektrotlardan geçen akımın azalmasıyla, genişleyen gaz kabarcığındaki buhar basıncı düşer. Basıncın düşmesi sonucu erimiş metal kaynar ve 8 inçlik küçük damlalar halinde dışarı atılır. çevre(sıvı), burada küçük parçacıklar halinde katılaşır. Katı erozyon ürünleri, bir elektrik boşalmasının neden olduğu şok dalgaları ve sıvı akışlarının etkisi altında elektrotlar arası boşluktan ve müteakip genişlemesiyle küresel bir baloncuk oluşumundan çıkarılır. Deşarjın geçtiği yerde elektrot yüzeylerinde delikler oluşur. Çukurların boyutları esas olarak darbelerin enerjisine ve süresine ve malzemenin elektro-aşındırma direncine bağlıdır. Boyutsal işlemeyi elde etmek için, işleme bölgesine yeterince kısa süreli elektrik darbeleri şeklinde ayrı kısımlar halinde enerji verilir. Darbeler arasındaki duraklamalarda, çalışma sıvısı dielektrik özelliklerini eski haline getirir (deiyonize olur). Sürekli bir enerji kaynağı gerçekleştirilirse, elektrot malzemeleri aynı olsa bile elektrotlardan birinden büyük miktarda malzeme ısıtılır ve eritilir. Malzeme çıkarma yönü, puls üretecine bağlanan elektrotların polaritesi ve puls parametreleri tarafından belirlenir. 0 ... 1 bölümündeki elektrotlara (Şekil 5.2) sinüzoidal bir voltaj darbesi uygulandığında, voltaj, boşluğun dielektrik gücünün ihlal edildiği U pr'ye yükselecektir. Elektrotlar arası boşluğun bozulmasının meydana geldiği ortalama voltaj, neredeyse doğrusal olarak bu boşluğun boyutuna bağlıdır ve bitirme modlarında 40 ... 50V ve taslak modlarında 70 ... 80V'dir. Bölüm 1…2, deşarjın kıvılcım aşamasına karşılık gelir, bunun için

boşluk boyunca voltajda 25 ... 35V'a hızlı bir düşüş ve devredeki akımda eşit derecede hızlı bir artış ile karakterize edilir. Bölüm 2…3, devredeki voltajın ve akımın hafifçe düştüğü deşarjın ark aşamasına karşılık gelir. U S voltajı 15 ... 20V'un altına düştüğünde deşarj durur. Kısa yüksek frekanslı darbelerle işlendiğinde, deşarjın ark aşaması olmayabilir ve deşarj, kıvılcım aşamasından hemen sonra durur. Boşalmanın ark aşamasında çıkarılan malzeme miktarı ve oluşan çukurların boyutları kıvılcım aşamasına göre çok daha büyüktür.

Pirinç. 5.2- Elektrot aralığındaki gerilim ve akım değişimlerinin zaman diyagramları

Elektroaşındırıcı işleme (EDM) işleminin ana teknolojik göstergeleri - doğruluk, yüzey kalitesi, üretkenlik - darbe enerjisi tarafından belirlenen bir darbede banyolardan eritilen metal miktarına bağlıdır.

Darbe enerjisi şu ifadeden bulunur:

Nerede ![]() - ortalama akım gücü, A;

- ortalama akım gücü, A;

Kısa devre durumunda akım değeri (makinenin cihazlarına göre ayarlanır);

![]() - ortalama arıza gerilimi, V;

- ortalama arıza gerilimi, V;

Açık elektrotlarla açık devre voltajı (işleme sırasında kontrol edilir);

Nabız süresi (tekrar oranları ile ters orantılı), C.

Teknolojik koşullara bağlı olarak, darbe enerjisi Tablo 5.1'deki önerilere göre tahmin edilebilir.

Tablo 5.1 - Nabız enerjisi değerleri

Profilli bir boşluğun EDM'si. Ters polariteyi açma. 1 - iş parçası, 2 - boşlukta deşarj, 3 - elektrot aleti, 4 - işlem akımı darbe üreteci.

İş parçasının elektro aşındırıcı bir kopya delme makinesinde işlenmesi. İş parçası, çalışma sıvısı ile dolu bir çalışma banyosundadır.

Erozyon(kısaltılmış EEO) - İş parçası ile elektrot aleti arasında ortaya çıkan elektriksel deşarjların etkisi altında elektriksel olarak iletken bir iş parçasının yüzeyinin şeklinin, boyutunun, pürüzlülüğünün ve özelliklerinin değiştirilmesinden oluşan işleme.

Elektrotlardan biri iş parçası, diğeri alet elektrodudur. Deşarjlar, elektrotlar arasındaki ortamın elektriksel gücünü geri kazanması için periyodik olarak darbeli olarak üretilir. Alet elektrodunun aşınmasını azaltmak için tek kutuplu proses akım darbeleri uygulanır. Polarite darbe süresine bağlıdır, çünkü kısa bir darbe süresinde anodun aşınması (aşınması) baskındır ve uzun bir darbe süresinde katodun aşınması (aşınması) baskındır. Uygulamada, tek kutuplu darbeleri sağlamanın her iki yöntemi de kullanılır: iş parçası darbe üretecinin pozitif kutbuna bağlıyken (doğrudan polarite bağlantısı olarak adlandırılır) ve iş parçası negatif kutba bağlıyken (ters polarite olarak adlandırılır) bağlantı).

EEE türleri

- Kombine elektrik boşalmalı işleme -- diğer işleme türleri ile eş zamanlı olarak gerçekleştirilir

- Elektro-aşındırıcı-kimyasal işleme (EECM) - iş parçası malzemesinin elektrolit içinde elektrokimyasal çözünmesiyle eş zamanlı olarak gerçekleştirilen kombine elektro-aşındırıcı işleme

- Elektroaşındırıcı aşındırıcı işleme - metalin elektroaşındırıcı yıkımını kullanan aşındırıcı işleme

- Anot işleme, elektrot iş parçasının malzemesinin etkisi altında çözüldüğü sıvı bir ortamda elektrokimyasal işlemdir. elektrik akımı işlenmiş yüzeyde oksit filmlerin oluşumu ve bunların mekanik etki ile çıkarılması ile.

Elektroaşındırıcı işleme ile takip edilebilir

- Elektroaşındırıcı sertleştirme - iş parçasının yüzey tabakasının gücünü artıran elektroaşındırıcı işleme

- Elektro-aşındırıcı hacimsel kopyalama - elektrot aletinin yüzeyinin şeklinin iş parçası elektrotunda görüntülendiği elektro-aşındırıcı işleme

- Elektro-aşındırma - elektro-aşındırıcı işleme, elektrot aletinin elektrot iş parçasına girerek sabit kesitli bir delik oluşturduğu

- EDM markalama

- Elektro-aşındırıcı kesme - besleme hareketi sırasında sürekli olarak geri sarılan bir tel şeklindeki elektrot aletinin belirli bir yörünge boyunca iş parçasını atlayarak belirli bir konturun bir yüzeyini oluşturduğu elektro-aşındırıcı işleme

- EDM kesme - İş parçasının parçalara ayrıldığı EDM

- Elektroaşındırıcı öğütme - metalin elektroaşındırıcı şekilde yok edilmesi kullanılarak öğütme

- Erozyon

- Düz kutuplu EDM

- Ters polarite EDM

- Çok elektrotlu aşındırma işleme

- Çok kontur işleme

EEE sırasında elektrik deşarjının özellikleri

Elektrotlar arasındaki elektrik boşalması birkaç aşamada ilerler: ilk olarak, kıvılcım boşalmalarının eşlik edebildiği bir elektrik arızası meydana gelir; sonra bir ark deşarjı kurulur. Bu nedenle, birçok jeneratör, çok aşamalı bir darbe şekli verme yeteneğine sahiptir.

Darbelerin sıklığı ve süreleri, işlenmiş yüzeyin teknolojik gereksinimlerine göre seçilir. Darbe süresi genellikle 0,1 .. 10 −7 saniye aralığındadır, frekans 5 kHz ila 0,5 MHz arasındadır. Darbe süresi ne kadar kısa olursa, elde edilen yüzeyin pürüzlülüğü o kadar düşük olur. EEA sırasındaki ortalama akım, işlenmiş yüzeyin alanına bağlıdır. 3600 mm² alan ile optimum akım yaklaşık 100'dür.

EEE'nin Özellikleri

Takım elektrodu, geleneksel işlemeyle erişilemeyen kapalı kanalların işlenmesine izin veren oldukça gelişigüzel bir şekle sahip olabilir.

EEE herhangi bir iletken malzemeye maruz kalabilir. EDM'nin ana dezavantajları, düşük üretkenlik (ilerleme hızı genellikle ~10 mm/dak'dır) ve yüksek enerji tüketimidir.

Hikaye

Robert Boyle (1694), Benjamin Franklin (1751), Joseph Priestley (1766) Lichtenberg Georg Christian (1777): elektrik boşalmaları ve bunlara eşlik eden etkiler hakkında ilk raporları hazırladı.

1941'de doktorlar Boris Romanovich Lazarenko ve Natalya Iosifovna Lazarenko (Moskova Devlet Üniversitesi)'e otomotiv motorları için ateşleme distribütörlerinin hizmet ömrünü artıracak yöntemler bulması talimatı verildi.

Tungsten ile yapılan araştırma ve deneylerin bir sonucu olarak, 1943'te iş parçalarını elektroerozyon kullanarak işlemek için yeni bir teknolojik sürecin yaratılmasına ivme kazandıran, belirli bir akım biçiminin darbeleri tarafından oluşturulan elektrik deşarjlarının yönlendirilmiş yıkımına dikkat çekildi. .

1943'te Sovyet bilim adamları, eşler Boris Romanovich Lazarenko ve Natalia Ioasafovna Lazarenko, şekillendirme için bir hava boşluğundaki deşarjların elektro-aşındırıcı özelliklerini kullanmayı önerdiler (elektro-aşındırıcı işlemenin elektropark yöntemi). Buluş 04/3/1943 tarih ve 70010 sayılı yazar sertifikası, 06/18/1946 tarih ve 525414 sayılı Fransız patenti, 24/09/1946 tarih ve 285822 sayılı İngiltere patenti, 08/23/ tarih ve 6992718 sayılı ABD patenti almıştır. 1946 ve konu), 07/14/1946 tarihli ve 8177 sayılı İsviçre patenti, 11/1/1946 tarihli ve 9992/46 sayılı İsveç patenti Ayrıca bakınız

notlar

Bağlantılar

- GOST 25331-82 Elektroaşındırıcı işleme. Terimler ve tanımlar

- Nemilov E.F. Malzemelerin elektroerozyonla işlenmesi. - L .: Mashinostroenie, 1983.*

14 Eylül 2012

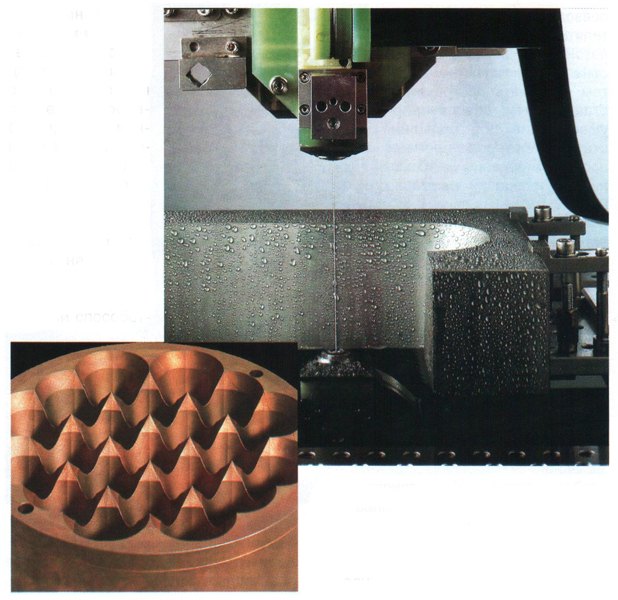

Modern makine ve cihazların parçaları ve bileşenleri, bilinen işleme yöntemleriyle şekillendirilmesi zor ve bazen imkansız olanlar da dahil olmak üzere, kullanılan çok çeşitli tasarım ve malzemelerle ayırt edilir. Bu, EDM işlemlerinin artan kullanımından kaynaklanmaktadır. "Erozyon makinelerinin olanakları sonsuzdur!" - böyle bir cümle, genellikle ekipman devreye alındıktan sadece bir ay sonra makine kullanıcılarından duyulabilir.

sınıflandırma

Teknolojik amaca göre, elektrik deşarjı (EE) işleme makineleri iki ana türe ayrılır - kopya delme ve tel kesme.

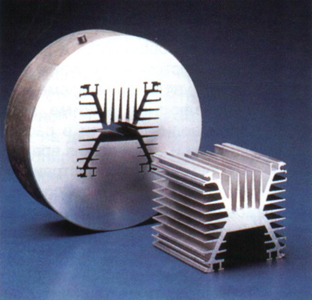

Kopya delme makineleri, şekilli deliklerin ve oyukların, döner gövdelerin iç ve dış yüzeylerinin işlenmesine, taşlanmasına, kesilmesine olanak sağlar. Düz, ters ve değişken konili çeşitli iç şekilli delik ve oyukların yanı sıra sarmal ve kıvrımlı yüzeyler elde etmek mümkündür. Kopya delme makinelerinde elektrot aleti şekillendirilir, şekli işlenecek boşluğun ters kopyasıdır.

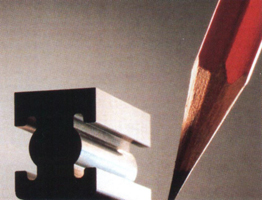

EE tel kesme makineleri, damgalar, fotokopi makineleri, şablonlar, şekilli kesiciler, desenler ve diğer takımlar için parçaların imalatında kullanılır. Kesme makinelerinde elektrot aleti sürekli geri sarılmış bir teldir. Makinelerin tasarım özellikleri teknolojik avantajlarını belirler: şekillendirilmiş bir alet gerekmez, elektrot aşınması için ayarlama yapmaya gerek yoktur, bir kullanarak eşit mesafeli bir profile sahip parçalar (matrisler, zımbalar) dahil olmak üzere karmaşık şekilli küçük parçalar elde etmek mümkündür. CNC programı.

ilerleme aşamaları

EE tedavisi hem dünyada hem de ülkemizde artık geleneksel olmayan bir tedavi yöntemi olmaktan çıkmıştır. Şu anda EE ekipmanı, frezeleme, tornalama ve taşlamadan sonra dünyada en çok kullanılan dördüncü ekipmandır. EDM makinelerinin satışı 1960'ta %0,5'ten 2000'de MEO pazarının %6'sının üzerine çıktı.

Elektrik erozyonunun keşfinde öncelik Rusya'ya aittir. Bu alandaki ilk pratik araştırma, 30'lu yılların sonunda Urallarda B. ve N. Lazarenko eşleri tarafından temas erozyonu sorunlarını incelerken yapıldı. Keşif 1943'te tescillendi. Dünyanın ilk EE kesim makinesi 1954'te Moskova Bölgesi, Fryazino'daki bir fabrikada üretildi. Ancak ne yazık ki Sovyetler Birliği'nde EE ekipmanlarının üretimi gerektiği gibi gelişmedi.

EE tel kesme

Tel kesme makinelerinde EE kesim, yetmişli yılların başında ortaya çıktı ve sürekli olarak çeşitli yönlerde ilerliyor.

Hız kesmek yaklaşık 10 mm2/dk'dan arttı. yetmişli yılların başında 35 mm 2 /dk'ya kadar. seksenlerin ortalarında ve şimdi 330-360 mm 2 /dk'ya ulaştı. Hızdaki artış, öncelikle çalışma yüzeyinin altında bir sıvı ile yıkanmasıyla sağlandı. yüksek tansiyon kurmanıza izin veren daha verimli puls üreteçlerinin kullanımı optimal parametreler. Hızdaki artış, elektrotların kalitesindeki bir gelişmeyle de kolaylaştırılır.

Güvenilir ve verimli otomatik tel geçirme, tel kopması önleme ve otomatik parça yükleme, yüksek hızlı kesimden yararlanmak ve makine aksama süresini ortadan kaldırmak için geliştirilmiştir.

Maksimum yükseklik başlangıçta aşındırma makinelerinde işlenen damgaların matrisleri ve zımbaları 50 ila 100 mm aralığındaydı. Bununla birlikte, kalıpların, ekstrüzyon kalıplarının ve diğer çeşitli parçaların işlenmesi için EDM makinesi üreticileri, üzerlerinde işlenen parça boyut aralığını genişletti.

İlk olarak konik delik açısı 100 ila 125 mm yüksekliğe sahip parçalar için 1°'ye eşit, pratik olarak mümkün olan maksimum değerdi. Müşteri gereksinimlerini karşılamak için, şu anda çoğu makine modelinde yaklaşık 400 mm'lik bir iş parçası yüksekliğiyle 30° açılar elde edilebilmektedir.

Ulaşılabilir maksimum doğruluk ilk makineler için tipik olan 25 µm'den modern EE makineleri için 1 µm'ye çıkarıldı. 5 veya 2,5 μm mertebesinde işleme hassasiyeti alan ilk kesme makinelerinin deneyimli operatörlerine kıyasla, modern kesme makinelerinin operatörlerinin 1 μm mertebesinde işleme hassasiyeti elde etmek için çok daha az çaba harcaması gerekir.

sağlamak için işin bu basitleştirilmesi artan doğrulukçeşitli faktörlerin gelişmesi nedeniyle. En yeni makinelerde yerleşik olan teknoloji, gerekli konturun tam olarak geometrik programa göre kesilmesini sağlar. Optik cetveller, makinenin çalışma süresinden ve büyük sıcaklık dalgalanmalarından bağımsız olarak kararlı doğruluk sağlar.

En önemli yenilik, makinelerin, bir operatörün katılımı olmadan çok sayıda parçanın işlenmesine izin veren, son derece güvenilir ve verimli otomatik tel geçirme cihazlarıyla donatılmasıdır. Makinelerin kullanım kolaylığı, işlemenin maliyet etkinliğini artırmayı ve gündüz vardiyasında bile daha az çabayla atölyede daha fazla makine bulundurmayı mümkün kılar.

enerji verimliliği

CNC kopyalama ve birleştirme makinelerinde manuel makinelere göre en önemli gelişme, işleme döngü sürelerinin ve her şeyden önce operatör süresinin kısalması olmuştur. 1960 yılında, bir kavitenin alet elektrodu ile işlenmesi yaklaşık 4 saatlik operatör çalışması ve 4,5 saatlik elektroerozyon süresi gerektiriyordu. Seksenlerin ortalarında CNC'nin ortaya çıkışıyla birlikte, gerekli operatör süresi yalnızca 0,5 saatti ve aşındırma süresi yaklaşık üç saatti.

Zaman azaltmada yeni aşama işleme döngüleri 1999 yılında kopya delme makinelerini uyarlanabilir puls üreteçleri ile donatarak başladı. Önceki nesillerle karşılaştırıldığında, bu jeneratörler, sürekli izlemeye dayalı olarak işleme sürecini optimize etme yeteneğine sahiptir. Böyle bir jeneratör ayrıca kaba işleme modlarında işleme sırasında akım yoğunluğunu da uyarlar, bu da herhangi bir şekildeki elektrotlarla işleme verimliliğindeki artışa büyük ölçüde katkıda bulunur. Bitirme modlarında işleme yaparken, sistem elektrotlar arası boşluğun kirlenmesi için daha gelişmiş bir sensör kullanarak işlenmiş yüzeyin kalitesini ve tekdüzeliğini korumak için işlem kontrolü sağlar. Tüm bunlar, önceki jeneratörlere kıyasla üretkenliği 10 kat artırıyor.

İşletmeler, takım tezgahı çalışma süresini artırmak için robotik makine yükleme sistemlerine yöneliyor. ıssız mod, makine başına üretkenliği artırır ve takım değiştirme sürelerini azaltır. Robot makinenin içine yerleştirilmiştir, CNC sistemi makinenin ve robotun doğrudan kontrolünü sağlar. Bu sistemin diğer faydaları, uyarlamalı kontrol, elektrot değiştirme süresinde %50 azalma ve zemin alanında azalmadır.

Yeni kontrol sistemleri fırsatlar sunuyor daha kolay programlama, azalmaya katkıda bulunur operatör saatleri. Tipik kontrol sistemi, operatörün kişisel bir bilgisayarda çevrimdışı programlama yapmasına ve ardından programı makineye indirmesine olanak tanır. Bu, çoğu operatör için programlama süresinde ve EDM süresinde yaklaşık %25'lik bir azalma ile sonuçlanır.

işleme hassasiyeti kopya delme makinelerinde büyük ölçüde elektrotun doğruluğuna bağlıdır. Uygun fiyatlı yüksek hızlı grafit elektrot frezeleme makinelerinin ortaya çıkışı, işletmelerin büyük miktarlarda hassas elektrotları verimli bir şekilde işlemesini kolaylaştırdı.

işleme hassasiyeti kopya delme makinelerinde büyük ölçüde elektrotun doğruluğuna bağlıdır. Uygun fiyatlı yüksek hızlı grafit elektrot frezeleme makinelerinin ortaya çıkışı, işletmelerin büyük miktarlarda hassas elektrotları verimli bir şekilde işlemesini kolaylaştırdı.

Kopya dikiş makinelerinin en son modellerinin doğruluğu da iyileştirildi. Bu özellikle mikro işleme için geçerlidir. Örneğin, alanı 60 mm2'ye eşit olan kare boşlukların elektro-aşındırmalı işlenmesi sırasında, en son puls üreteçleri kullanılarak, elektrotta% 65'lik bir azalma nedeniyle köşe yarıçapı 0,025 mm olan bir boşluk profili elde edilir. bu köşelerde giyin. Bu, altı kat daha az elektrot kullanılmasına izin verir.

Artan işlem hızı, iş parçası şekillerinin boyutu ve karmaşıklığı, ulaşılabilen artan doğruluk, daha kolay makine kullanımı, gözetimsiz çalışma, kullanıcı eğitimi, müşteri desteği ve uygun fiyatla EDM, alet endüstrisindeki konumunu sağlamlaştırdı ve ana akım imalatta giderek daha fazla kullanılıyor.

Günümüzde hiçbir işletme, birçok üretim sorununu çözebilen elektroerozyonun olanaklarını göz ardı edemez.

Doğrudan EE ekipmanının analizine dönerek, EE tedavisinin etkinliğini önemli ölçüde belirleyen birkaç temel konu üzerinde duralım.

Doğrusal sürücüler

CNC makinelerinin EE besleme tahrikleri, geleneksel şemaya göre yapılmıştır. Daha güvenilir ve modern tahrikler, kayış tahriki olmadan yapılır. Bu sürücülerde, güç adım motoru doğrudan kurşun vidaya bağlıdır. Bu sürücülerin dezavantajları iyi bilinmektedir:

- enerji kaynağından çalışma gövdesine (RO) çok sayıda ara eleman;

- özellikle büyük takım tezgahlarında fark edilen, bu elemanların muazzam eylemsizliği;

- verici cihazlarda boşlukların varlığı;

- sistem dinlenme durumundan hareket durumuna geçtiğinde önemli ölçüde değişen eşleşen parçaların sürtünmesi;

- neredeyse tüm iletim bağlantılarının sıcaklık ve elastik deformasyonları;

- çalışma sırasında eşleşen elemanların aşınması ve ilk doğruluk kaybı;

- kılavuz vida hatvesindeki hatalar ve birikmiş uzunluk hatası, vb.

Bu eksiklikler, tahriklerin ana kalite özelliklerini (çalışan gövdenin strokunun doğruluğu ve tekdüzeliği, geri tepme sırasındaki boşluk miktarı, izin verilen hızlanmalar ve RO hızları) azalttığından, takım tezgahı üreticilerinin tasarım düşüncesi uzun süredir denenmektedir. bir şekilde etkilerini azaltmak için. Örneğin, somunlu bir kılavuz vida yerine, sürtünmeyi azaltmak için pahalı ve karmaşık bir vidalı mil bağlantısı kullanılır; boşlukları ortadan kaldırmak için, vidanın somunla bağlantısına bağlantıyı germek için özel cihazlar sokulur; son derece hassas takım tezgahlarının kurşun vidaları standart sınıfa göre yapılır; kompansatörler kullanılarak vida hatve hataları azaltılır; Sıcaklık deformasyonlarıyla mücadele etmek için gelişmiş soğutma sistemleri oluşturulur. Bununla birlikte, kurşun vidalı tahriklerin sorunlarının fiziksel ve teknik yapıları nedeniyle prensipte çözülemeyeceği açıktır.  Görev, metal işleme tezgahlarının tipik tahriklerini başkalarıyla kökten değiştirmekti. Ve böyle bir çözüm, lineer motorların (LD) kullanılmasıydı. Böyle bir motorun çalışma prensibinin bir takım avantajları vardır: enerji kaynağı ile RO arasında ara elemanlar yoktur, enerji hava boşluğundan aktarılır, hiçbir şeyin döndürülmesine gerek yoktur, ana görevi gerçekleştirmek mümkün hale gelir - RO'nun uzunlamasına hareketi. Elektrootomatiğin, elektrikli fren sistemlerinin, koruma sistemlerinin, özel şok tipi ekipmanların vb. neredeyse anında durdurma ve geri alma, hızlı yanıt, üretilen büyük kuvvetler, ayarlama kolaylığı.

Görev, metal işleme tezgahlarının tipik tahriklerini başkalarıyla kökten değiştirmekti. Ve böyle bir çözüm, lineer motorların (LD) kullanılmasıydı. Böyle bir motorun çalışma prensibinin bir takım avantajları vardır: enerji kaynağı ile RO arasında ara elemanlar yoktur, enerji hava boşluğundan aktarılır, hiçbir şeyin döndürülmesine gerek yoktur, ana görevi gerçekleştirmek mümkün hale gelir - RO'nun uzunlamasına hareketi. Elektrootomatiğin, elektrikli fren sistemlerinin, koruma sistemlerinin, özel şok tipi ekipmanların vb. neredeyse anında durdurma ve geri alma, hızlı yanıt, üretilen büyük kuvvetler, ayarlama kolaylığı.

Çözüm vaadi elbette hemen takdir edildi. Eksik olan tek bir şey vardı - elektromanyetik sistemdeki RO'nun hızını düzenleme olasılığı. Ve bu olmadan, bir RO makinesi için bir hareket ettirici olarak bir elektromanyetik sürücü kullanmak imkansızdı.

Bu yönde özellikle yoğun araştırmalar, doğrusal tahrikin ilk kez hızlı trenler için bir hareket ettirici olarak kullanıldığı Japonya'da gerçekleştirildi. Aynı yerde, metal işleme makineleri için doğrusal tahrikler oluşturmak için girişimlerde bulunuldu, ancak geliştirilen ilk örneklerin önemli dezavantajları vardı: güçlü manyetik alanlar, aşırı ısındı ve en önemlisi, RO hareketinin tekdüzeliğini sağlamadılar.

Sadece yeni milenyumun eşiğinde, seri üretilen makineler (şimdiye kadar yalnızca EDM), makine arabalarının ultra yüksek hassasiyetle tekdüze hareketi, geniş bir hız aralığı ile ayırt edilen yeni nesil bir LD ile donatılmaya başlandı. kontrol, muazzam hızlanmalar, anında geri dönüş, bakım ve ayar kolaylığı, vb. Prensip olarak, tasarım LD çok fazla değişmedi. Motor iki elemandan oluşur: sabit bir düz stator ve aralarında hava boşluğu bulunan düz bir rotor. Hem stator hem de rotor düz, kolayca sökülebilen bloklar şeklinde yapılmıştır. Stator, makinenin rafına (tabanına) ve rotor çalışma gövdesine tutturulmuştur. Rotor temel olarak basittir, güçlü kalıcı mıknatıslar olan bir dizi dikdörtgen çubuktan oluşur. İkincisi, ısıl genleşme katsayısı granitinkinden iki kat daha az olan ve sertliği safire yakın olan ince bir özel mineral seramik levha üzerine sabitlenir.

Banyolu veya banyosuz

Banyosuz (yalnızca jette kesim yapan) EE tel kesme makineleri uzun süredir üretilmekte ve işletilmektedir. Banyosuz makineler banyolu makinelere göre 15-25 bin dolar daha ucuz (daldırmalı kesim). İşletmenin yeterince geniş bir EDM makineleri alanı varsa, makinelerin banyosu olmayan bir kısmı haklı bir çözümdür. Tek bir makine varsa, ne olması gerektiğini düşünmeye değer.

Banyosuz (jet) makineler, teknolojik olanakları önemli ölçüde sınırlar:

- içi boş bir boru gibi parçalarda konturları kesmek imkansızdır (veya çok zordur);

- katmanlar arasında boşluklar bulunan ve delikler, “cepler” vb.

- jet makineleri sadece basit damgaların parçalarını kesmek için uygundur, ancak üzerinde elektrik kıvılcımı deşarj ortamının stabilitesini sağlamaz. zor görevler;

- sadece patlatma sırasında, boşluklardan hava tamamen dışarı atılamaz, bu da artan anormal deşarj oluşumuna ve sonuç olarak tel kopmalarına, hurdaya, kesme kararsızlığına yol açar;

- banyo olmadan, oda sıcaklığı gün içinde önemli ölçüde dalgalanırsa sıcaklık stabilitesini sağlamak mümkün değildir; bu özellikle çok pencereli ardışık kalıpların kalıplarını keserken tehlikelidir. Bir su jetinde, 15°'den daha büyük açılarla konik kesme, geniş bir kalınlıkta kararsızdır.

Su veya yağ

Yağ, metal EDM için hassas ve dostane bir ortamdır. Yüksek direnç, ultra küçük kıvılcım deşarjları üretmeyi mümkün kılar. Yağda kesim yaparken elektrik kıvılcım aralığı sudakinden çok daha azdır.

EE tel kesmede takım boyutu, tel çapı artı 2 boşluktur. Sudaki bir EE deşarjı daha büyük bir boşluk gerektirdiğinden, sudaki EE aletinin boyutu her zaman daha büyüktür. Başka bir deyişle, aynı tel çapı için elde edilen kesim, suda yağdan daha geniştir. Ayrıca su, metal için bilinen sorunlara yol açan agresif bir ortamdır. Ve bu problemler, kesim konturunun elemanlarının boyutları ne kadar küçük olursa o kadar ciddidir.

EE makinelerinde su kullanılmasının ana nedeni hızdır. Modern EE tel kesme makineleri, 360 mm2/dak'ya varan hızlarda kesmeye olanak tanır. Bununla birlikte, mikro kesimde hız ikincil bir göstergedir.

Bir EE kesme ortamı olarak yağ, sudan çok daha çekicidir. Daha küçük boşluklara ek olarak, yağda elektrolitik erozyon ve yüzey korozyonu yoktur. Yağda kesimden sonra takım yüzeyinin kalitesi ve dayanıklılığı, suda kesimden önemli ölçüde daha yüksektir. Yağda, 0,025-0,03 mm çapında bir tel ile bile kesme hızı sabittir.

Yağ, hassas aletlerin ve küçük parçaların EDM ile kesilmesi için vazgeçilmez bir ortamdır.

Üreticiler

Oyun alanı (yani EDM pazarı) geniş ve bu sahada çok sayıda oyuncu var ancak ünlü Hollandalı futbolcu Marco Van Basten'in dediği gibi 22 kişi futbol oynuyor ve hep Almanlar kazanıyor. EDM ekipmanı üretiminde birçok üretici var ve iki açık lider var: Japon şirketi Sodick ve AGIE ve Charmilles şirketlerini içeren İsviçre AGIE Charmilles Group. AGIE Charmilles Group ve Sodick, küresel EDM satışlarının %60'ından fazlasını oluşturuyor.

Rusya pazarında ayrıca Fanuc, Hitachy, Mitsubishi (Japonya), Dekkel, Diter Hansen (Almanya), CDM Rovella (İtalya), Electronica (Hindistan), Maurgan, Joemars Machinery (Tayvan), AOZT MSHAK ( Ermenistan)…

Uzman görüşleri

Michael Riedel, SCOB (Almanya) Özel Aletler Departmanı Başkanı: “Bir malzeme olarak PKD (çok kristalli elmas) elmasa benzer bir sertliğe sahip olduğundan, neredeyse tüm geleneksel işleme teknolojileri buna uygulanamaz. Bu malzemeden ürünleri işleme yöntemi olarak yalnızca elektro-aşındırıcı etki kullanılabilir.

Rudolf Eggen, Kroeplin GmbH (İsviçre) direktörü: "Doğrusal ölçüm aletleri için temas kollarının imalatı için üç olasılık vardır: döküm, lazer kesim ve elektro-aşındırmalı kesim. EDM'yi seçtik çünkü model başına yıllık 6.000 adet üretim ile döküm çok pahalı ve sonuçların tekrarlanabilirliği yetersiz olduğundan lazer kesim gerekli hassasiyeti sağlayamıyor. Ayrıca hazırlık ve son işlemlerin kısa süresi ve gece vardiyalarında ve mesai dışı günlerde işlemenin yüksek özerkliği nedeniyle EDM diğer yöntemlere göre daha ekonomiktir.”

Frank Haug, Frank Haug GmbH (Almanya) Genel Müdürü: “EDM kullanma olasılıkları sonsuzdur. Kullanımı ve doğruluğu ile ilgili beklentilerimiz büyük ölçüde aşılmıştır. Bu teknoloji sayesinde bugün pek çok ürünü kısa sürede üretebiliyoruz.”

walter günter, Ganter Werkzeug'un (Almanya) sahibi: "EDM kesiminin akılcı kullanımı sayesinde, bileşenleriyle en iyi malzemelerden yüksek hassasiyetle mikrotomlar üretebiliyor ve rakiplerimizin cesaretini kıran zorlu pazar gereksinimlerini karşılayabiliyoruz."

Tel EE işlemenin avantajları

Parça imalatında yeni fırsatlar

Çeşitli tel çapları ve EE tel makinelerinin dahili şekilleri işlemeye yüksek uygunluğu, geleneksel işleme yöntemleriyle imkansız olan parçaları üretmenize olanak tanır:

- derin oluklar elde etmek;

- minimum iç yarıçapa sahip parçaların üretimi;

- manuel bitirme olmadan yüksek doğrulukta kalıp ekipmanı üretimi.

Azaltılmış işlem süresi

Isıl işlem görmüş bir iş parçasından ara işlemler kullanmadan bitmiş bir parça elde etme, manuel bitirme kullanmadan gerekli yüzey pürüzlülüğünü elde etme, sert alaşımlardan parça üretme, makine üzerinde yük olmaması nedeniyle iş parçalarının makineye montaj kolaylığı işleme sırasında iş parçası - tüm bu avantajlar, geleneksel işleme yöntemlerine kıyasla üretim süresini ve işletme maliyetlerini önemli ölçüde azaltabilir.

Tasarruf şu yollarla elde edilir:

- malzeme tasarrufu (talaş değil, tüm atık);

- bitmiş parçanın üretimi için bir aletle bir makinenin kullanılması;

- boşlukların ısıl işlemi için ara işlemlere gerek yoktur;

- karmaşık ve pahalı aletler kullanmadan ince cidarlı parçalar ve kırılgan malzemelerden parçalar üretme imkanı.

Makine çalışması sırasında azaltılmış işçilik maliyetleri

EE makineleri, bir operatörün aynı anda birkaç makineyi çalıştırmasına izin veren otonom çalışma için tasarlanmıştır.

Güvenilirlik ve yüksek doğruluk

İş parçası üzerinde mekanik yük olmaması ve aletin - telin - sürekli güncellenmesi nedeniyle, ortaya çıkan parçanın boyutları bozulmaz. İlgili programa göre üretilen her bir parça istenilen sayıda tekrarlanabilir, gerekirse boyut veya konfigürasyon değişiklikleri saniyeler içinde yapılabilir.

biraz fizik

Elektro-aşındırıcı işleme ilkesi, sıvı içinde iş parçasının işlenmiş alanına yönlendirilen darbeli bir elektrikli gaz deşarjının termal ve mekanik etkisi ile malzemenin yok edilmesine ve çıkarılmasına dayanır. Aynı zamanda, boşaltma kanalında, iş parçasında, çalışma sıvısında ve takım elektrodunda, şekillendirme işleminin teknolojik özelliklerini belirleyen karmaşık fizikokimyasal işlemler meydana gelir.

Çalışma sıvısına (dielektrik veya zayıf elektrolit) daldırılmış elektrot aleti ve iş parçası birbirine yaklaştığında, jeneratörün darbeli voltajının etkisi altında aralarında deşarjlar başlar. Deşarj oluşumu işleme moduna bağlıdır. Bir elektrik deşarjı, uzay ve zamanda yüksek oranda yoğunlaşmış, elektrot aleti ile elektrot iş parçası arasında termal enerjiye dönüştürülen bir elektrik enerjisi darbesidir. Arızadan sonra, her ikisi de deşarj geliştikçe genişleyen bir gaz kabarcığı ile çevrili bir deşarj kanalı oluşur. Elektrot yüzeyi elektronlar ve deşarj iyonları ile bombardıman edildiğinde, bazıları aşırı ısınan ve buharlaşabilen erimiş metal ile deliklerin görünmesine neden olan konsantre bir ısı salınımı meydana gelir. Mekanik darbelerin eşlik ettiği boşaltma kanalındaki basınçtaki keskin düşüş nedeniyle akım darbesinin sonunda metalin önemli bir kısmı uzaklaştırılır. Böylece iletken malzemenin elektriksel erozyonu gerçekleştirilmiş olur.

Takım elektrodunun yapıldığı malzemeler yüksek aşınma direncine sahip olmalıdır. Bu anlamda en iyi göstergeler bakır, pirinç, tungsten, alüminyum, grafittir. Çalışma sıvıları bir dizi gereksinimi karşılamalıdır: elektrot aleti ve iş parçasının malzemelerine karşı düşük aşındırıcılık, yüksek parlama noktası ve düşük uçuculuk, iyi filtrelenebilirlik, koku olmaması ve düşük toksisite.

Dergi "Ekipman: pazar, teklif, fiyatlar", No. 12, Aralık 2001

Metalin elektrik erozyonla işlenmesi, metal parçaların boyutlarını fiziksel özelliklerini bozmadan değiştirmek için yaygın olarak kullanılmaktadır. Böyle bir işlem, özel ekipman yardımı ile gerçekleştirilir ve gerekli teknolojiler hakkında iyi bilgi sahibi olmayı gerektirir.

Ek olarak, bu tür bir işlem, istenen şekil ve konfigürasyonda delikler elde etmeyi, gerekirse şekillendirilmiş oyuklar yapmayı ve sert alaşımlar bazında oluşturulan iş parçalarında profil oyukları ve oluklar yapmayı mümkün kılar.

Böyle bir elektro-aşındırıcı etki, çeşitli araçları çok daha güçlü hale getirir, yüksek kaliteli elektro baskı üretimi, yüksek hassasiyetli taşlama, kesme parçaları ve daha fazlasını yapın. İşlem şu adreste gerçekleştirilir: tam uyum Tümü gerekli kurallar güvenlik teknolojisi.

Çalışma prensibi

Bu tür işlemeye devam etmeden önce, gerekli tüm elemanları tek bir zincirde doğru bir şekilde birleştirmek ve ayrıntıları önceden hazırlayın iş için gerekli. Günümüzde sanayi işletmelerinin kullandığı farklı şekiller elektroaşındırıcı etki.

Bu tür işlemeye devam etmeden önce, gerekli tüm elemanları tek bir zincirde doğru bir şekilde birleştirmek ve ayrıntıları önceden hazırlayın iş için gerekli. Günümüzde sanayi işletmelerinin kullandığı farklı şekiller elektroaşındırıcı etki.

bu not alınmalı temel unsuru gerekli şemada Erozyon için, yeterli aşınma direncine sahip olması gereken bir elektrottur. Bu durumda, aşağıdaki gibi metaller:

- grafit;

- bakır;

- tungsten;

- alüminyum;

- pirinç.

Kimya açısından, metal üzerindeki bu termal etki yöntemi, belirli iyon kategorilerinin salınması nedeniyle kristal kafesinin tahrip olmasına katkıda bulunur.

Kimya açısından, metal üzerindeki bu termal etki yöntemi, belirli iyon kategorilerinin salınması nedeniyle kristal kafesinin tahrip olmasına katkıda bulunur.

Oldukça sık, metali işlemek için kullanırlar elektrospark ve elektrodarbe yöntemleri. Ayrıca elektrokontakt ve anot-mekanik yöntemler de vardır.

Metal parçalar için kaba işleme gerekiyorsa, genellikle bir elektrik darbe devresi kullanılır. Aynı zamanda çalışma sırasında üretilen darbelerin sıcaklığı 5.000 dereceye ulaşabilir. Bu, performans gibi bir parametreyi artırır.

işlem yapmanız gerekiyorsa küçük boyutlara ve boyutlara sahip iş parçaları, o zaman esas olarak elektrospark yöntemi kullanılır.

Elektrotemas işleme, sıvı bir ortamda gerçekleştirilen alaşımlarla çalışırken kullanılır. bu not alınmalı kazanılmış metal özellikleri Bu tür bir maruziyetten sonra, parçaların performansını farklı şekillerde etkileyebilir.

Neredeyse her zaman, akımların ve yüksek sıcaklıkların etkisiyle iş parçalarının mukavemeti büyük ölçüde artar ve yapının kendisinde yumuşaklık korunur.

Kullanılan ekipman türleri

Metal yüzey işlemenin çeşitli yol ve yöntemleri olduğu bilinmektedir ve bu türün mekanikten daha etkili olduğu düşünülmektedir. Bu, esas olarak şu gerçeğinden kaynaklanmaktadır: işleme için kullanılan alet EDM'de kullanılan telden önemli ölçüde daha pahalıdır.

Metal yüzey işlemenin çeşitli yol ve yöntemleri olduğu bilinmektedir ve bu türün mekanikten daha etkili olduğu düşünülmektedir. Bu, esas olarak şu gerçeğinden kaynaklanmaktadır: işleme için kullanılan alet EDM'de kullanılan telden önemli ölçüde daha pahalıdır.

Elektroaşındırıcı metal işlemeye yönelik endüstriyel işletmeler, aşağıdakiler gibi özel ekipman kullanır:

- tel elektro-aşındırıcı;

- kopyalama ve bellenim.

Karmaşık şekil ve kalıplara sahip parçaların yanı sıra yüksek işleme hassasiyetine sahip bazı malzemelerin üretilmesine ihtiyaç varsa, tel elektroaşındırıcı agregalar kullanın. Çoğu zaman, bu tür ekipmanlar elektronik, uçak ve hatta uzay endüstrisi için çeşitli parçaların imalatında kullanılır.

Kopya delme üniteleri, esas olarak parçaların seri ve toplu üretimi için kullanılır. Bu tür makineler sayesinde, alet endüstrisinde ağ ve kalıp imalatında başarıyla kullanılan konturlar ve küçük delikler boyunca oldukça hassas sonuçlar elde edilir. Bu tür ekipman seçilir hedeflere ve finansal geri ödemeye odaklanmak. Metalin elektroerozyonla işlenmesi, karmaşık ve oldukça zaman alıcı bir iş süreci olarak kabul edilir.

Bu tür işler evde yapılamaz. Yalnızca bu alanda yeterli deneyime sahip sertifikalı ve kalifiye uzmanlar, parça işleme makinelerinde çalışma yapma hakkına sahiptir.

Bu tür işler evde yapılamaz. Yalnızca bu alanda yeterli deneyime sahip sertifikalı ve kalifiye uzmanlar, parça işleme makinelerinde çalışma yapma hakkına sahiptir.

Elektroaşındırıcı işleme yaparken, güvenlik önlemlerini ve tulum kullanımını unutmayın.

EDM'nin Avantajları

Bu tür çalışmalar, kalifiye bir uzmanın zorunlu gözetimi altında yalnızca özel ekipman üzerinde yapılmalıdır; uygun izne sahip olmak. Bu yöntem iş parçasını daha hassas ve kaliteli yapsa da endüstriyel işletmeler metal işlemeyi tercih etmektedir.

Bu nedenle, çeşitli iş parçası türleri üzerinde elektro-aşındırıcı etkinin ana avantajlarını not etmek gerekir.

Bu yöntemi kullanarak, en fazlasını elde etmek neredeyse her zaman mümkündür. Yüksek kalite metalin yüzeyi, bunun bir sonucu olarak mümkün olduğunca doğru ve tekdüze hale gelir. Bu, bitirme işlemine olan ihtiyacı tamamen ortadan kaldırır. Ayrıca, bu yöntem çeşitli yapıların çıktı yüzeyini sağlar.

Ayrıca, elektro-aşındırıcı metal işlemenin avantajları arasında herhangi bir sertlikteki yüzeyle çalışabilme yeteneği yer alır.

Elektroaşındırıcı etki, küçük kalınlıktaki parçalarda yüzey deformasyonu oluşumunu tamamen ortadan kaldırır. Bu, şu gerçeği nedeniyle mümkündür: bu yöntemle mekanik yük olmaz ve çalışan anodun minimum aşınması vardır. Ek olarak, elektrik deşarjlı işleme, minimum çabayla çeşitli geometrik şekiller ve konfigürasyonlarda bir yüzey elde etmeye yardımcı olur.

Elektroaşındırıcı etki, küçük kalınlıktaki parçalarda yüzey deformasyonu oluşumunu tamamen ortadan kaldırır. Bu, şu gerçeği nedeniyle mümkündür: bu yöntemle mekanik yük olmaz ve çalışan anodun minimum aşınması vardır. Ek olarak, elektrik deşarjlı işleme, minimum çabayla çeşitli geometrik şekiller ve konfigürasyonlarda bir yüzey elde etmeye yardımcı olur.

Ayrıca, bu işlemin avantajları, özel ekipman üzerinde çalışırken tamamen gürültü olmamasını içerir.

Tabii ki dezavantajları var parça üzerindeki elektroaşındırıcı etki sırasında metalden, ancak çalışma özelliklerini önemli ölçüde etkilemezler.

İşleme teknolojisi

Elektrik erozyonlu işlemenin tüm avantajlarını tam olarak anlamak ve bir metal iş parçasına etki etme ilkesini anlamak için aşağıdaki örnek daha ayrıntılı olarak ele alınmalıdır.

Bu nedenle, basit bir EDM devresi mutlaka aşağıdaki unsurlardan oluşmalıdır:

- elektrot;

- kondansatör;

- çalışma ortamı için kapasite;

- reosta;

- güç kaynağı kaynağı.

Bu devre, farklı kutuplara sahip olması gereken darbe tipi bir voltajla çalışır. Bu sayede çalışma için gerekli olan elektrik kıvılcımı ve elektrik darbesi modlarını elde etmek mümkündür.

Voltaj uygulaması sırasında, elektroda bir deşarj akımının sağlandığı kondens şarj edilir. Bu elektrot, bir iş parçası ve bir çalışma bileşimi içeren bir kaba önceden indirilir. Kapasitör üzerindeki voltaj istenen potansiyele ulaşır ulaşmaz, sıvının bozulması meydana gelir. O kaynama noktasına kadar çok hızlı ısınmaya başlar

Voltaj uygulaması sırasında, elektroda bir deşarj akımının sağlandığı kondens şarj edilir. Bu elektrot, bir iş parçası ve bir çalışma bileşimi içeren bir kaba önceden indirilir. Kapasitör üzerindeki voltaj istenen potansiyele ulaşır ulaşmaz, sıvının bozulması meydana gelir. O kaynama noktasına kadar çok hızlı ısınmaya başlar

Metalin EDM tel kesmesi- yivli yüzeyler, dişli diş yüzeyleri, ekstrüder kalıplarının çalışma yüzeyleri gibi karmaşık şekilli iç ve dış yüzeylerin işlenmesine izin veren bir elektrospark işleme yöntemi.

Sağlanan eskizlere ve örneklere göre çizimlerin geliştirilmesini gerçekleştiriyoruz.

*Fiyatlara ekipman ve aletler için amortisman maliyetleri, elektrik, sabit kıymetlerin vergilendirilmesi dahil değildir. Malzemenin maliyeti ve metal işleme sahasına teslimi.

Detay çizim gereksinimleri

1. Çizimde, iş parçasının malzemesini, tüm boyutları, toleransları ve işlemden sonra yüzey gereksinimlerini belirtmelisiniz.

2. Çizim elektronik ortamda yapılır ve vektör formatında sağlanır (Autocad, Corel vb.)

makine ekipmanı

Parçaların ve malzemelerin elektrospark yöntemi kullanılarak elektroerozyonla işlenmesi için üretimimizde markanın hassas elektrospark tel kesme CNC makinesi kullanılmaktadır. Sodick AQ325LN1 lineer motorlar ile. Makinenin teknik özellikleri, aşağıdaki iş türlerini gerçekleştirmenize izin verir:

- yüksek doğrulukta yüksek mukavemetli malzemelerden ekipman ve cihazların (kalıplar, şablonlar, kalıplar, kalıplar, özel aletler) üretimi;

- ürünleri gerekli boyutlara göre ayarlamak;

- metalin yüksek hassasiyette kıvrımlı kesimi (silindirik ve konik şekilli kesme delikleri, karmaşık şekilli boşluklar, düz ve profil girintiler, yarıklar ve oluklar);

- hücresel yapıdaki ürünlerin (ızgaralar, elekler, vb.) elektro-aşındırıcı işlenmesi;

- Sert ve ısıya dayanıklı malzemelerin ve alaşımların 12 pürüzlülük sınıfına kadar temizlikle elektro-aşındırmalı işlenmesi.

İşlemler, bir CNC kontrolör kullanılarak otomatik modda gerçekleştirilir. yazılım, onu etkileyen birçok parametreyi (malzeme özellikleri, parça konfigürasyonunun karmaşıklığı, kesme koşulları vb.) dikkate alarak teknolojik süreci kontrol eden.

Metalin elektro-aşındırıcı işlemesi, ürünlerin üretimi için işlem sayısını önemli ölçüde azaltmanıza, modern takım tezgahlarında üretilemeyen artan karmaşıklıktaki parçaların üretimini kurmanıza olanak tanır. işleme. Bitmiş ürünler, deformasyona maruz kalmayan kalınlıkları ne olursa olsun, yüzey kalitesinin ek olarak iyileştirilmesine ihtiyaç duymaz, malzeme tüm özelliklerini korur. fiziki ozellikleri. Parçaların elektro-aşındırma yöntemiyle imalatının doğruluğu, geleneksel mekanik metal işleme yöntemlerine kıyasla 1,5-2 kat daha yüksektir.

EDM üretim yetenekleri

EDM tel kesici Sodick AQ325LN1 aşağıdaki özelliklere sahiptir özellikler:

| Seçenekler | Değerler |

|---|---|

| Ana ölçüler, mm | |

| tablonun çalışma yüzeyinin boyutları (uzunluk x genişlik) | 600x400 |

| masayı hareket ettirmek (Uzunluk x Genişlik x Yükseklik) | 350x250x220 |

| iki düzlemde koni masası seyahati | 80 |

| kesme yöntemi ile iş parçası kalınlığı (jet / dalgıç) | 220 / 200 |

| Konik kesme açısı | 20 o / 80 mm |

| Maksimum iş parçası ağırlığı, kg | |

| jet kesimde | 450 |

| daldırmalı kesimde | 300 |

| Güç tüketimi, kW | 6-8 |