Linie automată. Vedeți ce este „Linie automată” în alte dicționare

Linii automate de mașini-unelte.

O linie automată (AL) este un sistem de mașini-unelte care funcționează automat, conectate prin dispozitive de transport și având un singur dispozitiv de control.AL efectuează o secvență dată a unui număr de operațiuni tehnologice fără participarea operatorilor. Controlul periodic al echipamentului și reglarea acestuia se efectuează de către reglator. Încărcarea semifabricatelor și descărcarea pieselor finite se efectuează de către un operator sau un robot industrial. Numărul de echipamente instalate în AL nu depășește de obicei 12 unități.

AL este creat pe baza mașinilor de agregat (AS). Proiectarea AL și AU se bazează pe principiul agregării, ceea ce face posibilă reducerea timpului pentru proiectarea și fabricarea echipamentului specificat. Dispunerea AS și AL și a nodurilor unificate crește fiabilitatea acestora, deoarece există o îmbunătățire continuă a nodurilor unificate.

Piesele prelucrate pe AL trebuie să fie avansate din punct de vedere tehnologic, să aibă un design stabil și să asigure un număr minim de instalații. Operațiunile procesului tehnologic trebuie să fie sincronizate în timp pentru a îndeplini un anumit ciclu de lansare a produsului. Acest lucru se realizează prin utilizarea unui instrument combinat, coordonând condițiile de tăiere pentru operațiuni individuale și alte măsuri.

Clasificare AL . Structura și proiectarea AL este determinată de scopul său, echipamentul adoptat și condițiile specifice de funcționare. AL este clasificat după diverse criterii.

Tip echipamente tehnologice AL sunt împărțite în următoarele grupe:

1. Din mașini modulare;

2. De la mașini universale modernizate, mașini semi-automate și mașini automate scop general(pentru prelucrarea arborilor, discurilor, angrenajelor etc.);

3. Din mașini specializate și speciale realizate numai pentru acest AL;

patru . Din mașini CNC și un sistem de transport cu PU, care sunt controlate de un singur UE.

După tipul de sisteme de transport și metoda de transfer a pieselor de prelucrat de la mașină la mașină, se disting următoarele AL:

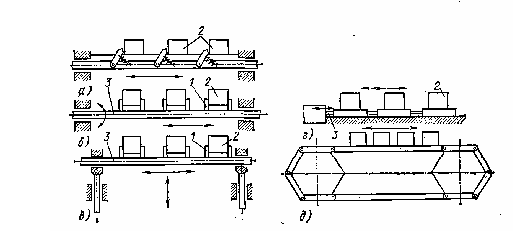

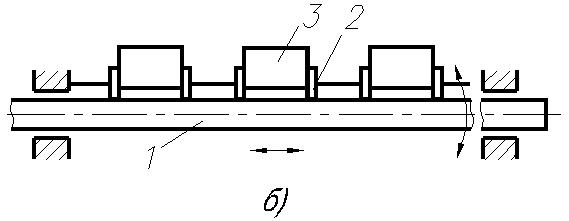

1. Cu transport cap la cap prin zona de lucru (Figura 1, b - d). Sunt utilizate în principal pentru prelucrarea semifabricatelor de caroserie la UA;

2. Cu transport superior (Figura 1, c). Sunt aplicate la prelucrarea preparatelor de roți dințate, flanșe, arbore și alte detalii;

3. Cu transport lateral (frontal) (Figura 1, b). Folosit la prelucrarea semifabricatelor arborilor cotit și arborilor cu came, manșoane, roți mari;

4. Cu transport combinat (Figura 1, h);

5. Cu transport rotativ, utilizat în AL rotativ, în care procesele de prelucrare și transport al pieselor de prelucrat sunt parțial sau complet combinate în timp.

În funcție de tipul de amplasare a echipamentului, acestea se disting : închis (Figura 1, h) și deschis (Figura 1, a - g) AL. În AL închis, încărcarea semifabricatelor și îndepărtarea pieselor finite se efectuează într-un singur loc, ceea ce este convenabil, dar accesul la unități este dificil. Prin urmare, AL neînchise cu aranjamente drepte, în formă de L, în formă de U și alte aranjamente ale echipamentelor sunt cele mai comune.

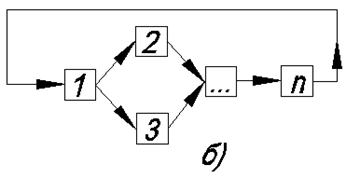

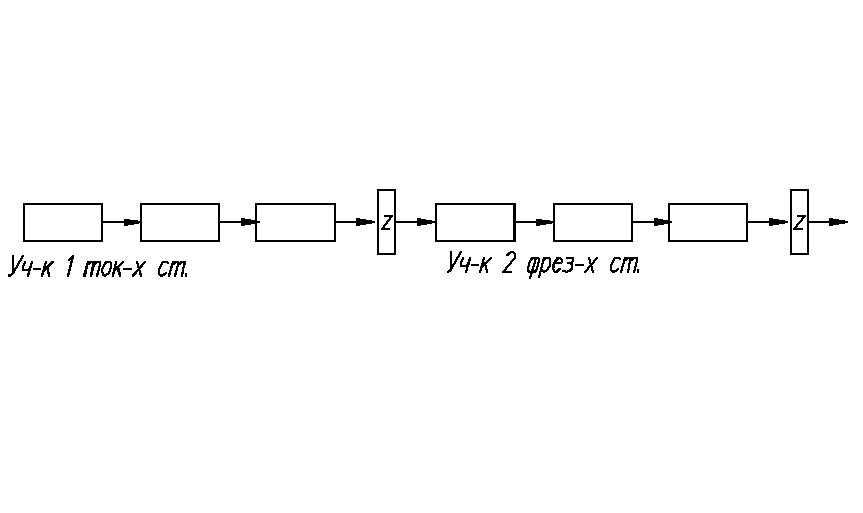

După construcția structurală, AL se distinge : Cu un aranjament în serie a echipamentelor (Figura 1, a); 2. Cu un aranjament secvenţial paralel (Figura 1, e), când în secţiunile AL funcţionează mai multe maşini, executând aceeaşi operaţie în paralel, iar secţiunile din AL sunt secvenţiale. În funcție de tipul de piese de prelucrat, AL se distinge pentru prelucrarea pieselor de caroserie, a pieselor de prelucrat a corpurilor de rotație etc.

Dacă este posibil, schimbarea AL este împărțită : pentru reconfigurabile și nereconfigurabile. La prima, echipamentul este schimbat periodic de la procesarea unui tip de piesa de prelucrat la altul, usor diferit ca dimensiune si forma geometrica.

Utilizarea AL reduce costurile de fabricație a pieselor, reduce numărul de muncitori și spațiul ocupat. În comparație cu centralele nucleare care funcționează separat, AL asamblate din acestea sunt de câteva ori mai eficiente: volumul de lucru în curs este redus. În AL, pentru a efectua diverse operații de încărcare semifabricate, descărcare a pieselor finite, pentru depozitare interoperațională, orientare și deplasare în procesul de fabricație, se folosesc diverse dispozitive automate de încărcare, orientare, strunjire, transport, mecanisme de control și dispozitive de îndepărtare a așchiilor.

Sisteme de control AL . Execuția unui anumit ciclu de funcționare a mecanismelor individuale în mașina de echipamente individuale încorporate în AL este efectuată de sisteme de control automat. Secvența specificată de funcționare a echipamentului AL este asigurată de furnizarea la timp a comenzilor fără ambiguitate către organele de acționare și executive ale mașinilor-unelte și mecanismelor. LA caz general sistemul de control AL este alcătuit din trei tipuri de dispozitive care servesc la primirea informației, convertirea și transmiterea acesteia și utilizarea informațiilor prin mecanisme suplimentare. Sistemul de control AL include o serie de subsisteme: blocare, control al dimensiunilor pieselor de prelucrat, semnalizare etc. Sarcinile sistemului de control AL includ găsirea automată a locației defecțiunii și determinarea naturii acesteia, obținerea de informații pentru gestionarea funcționarea echipamentelor, date privind performanța AL, contabilizarea și analiza timpului de nefuncționare, controlul stării sculei de tăiere.

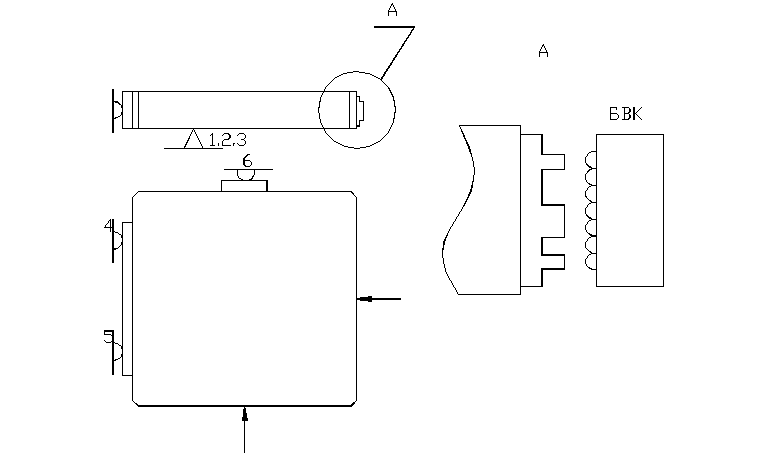

Figura 1 - Structura construcției AL

Proiectare si echipare linii automate.

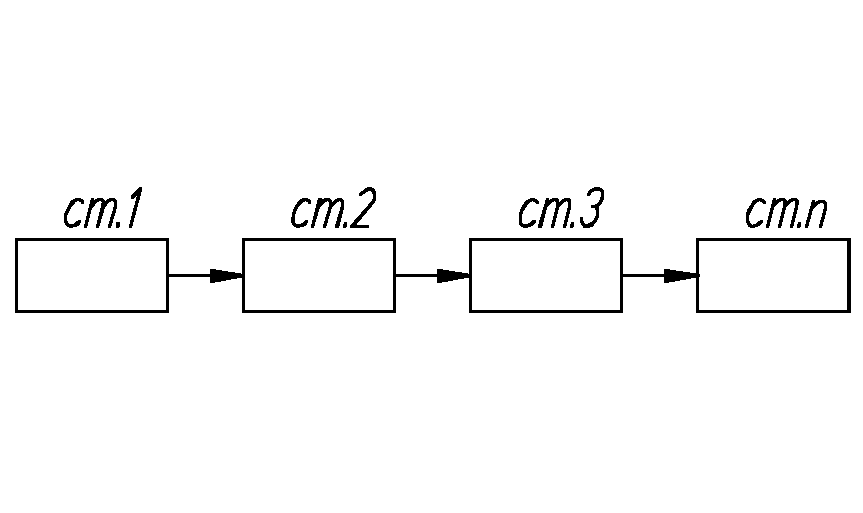

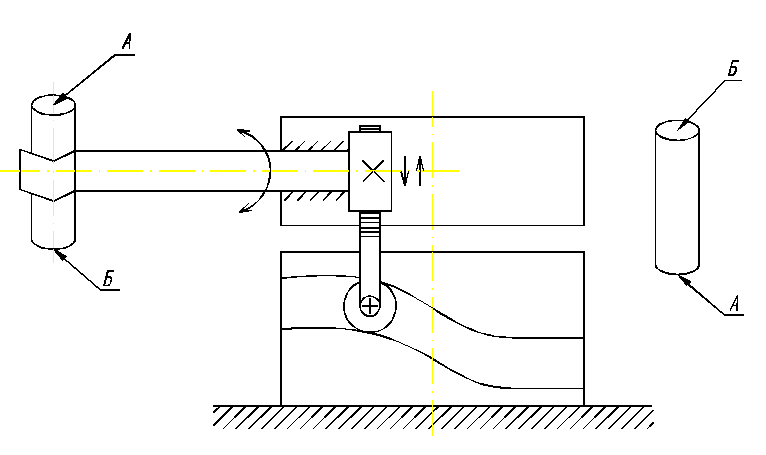

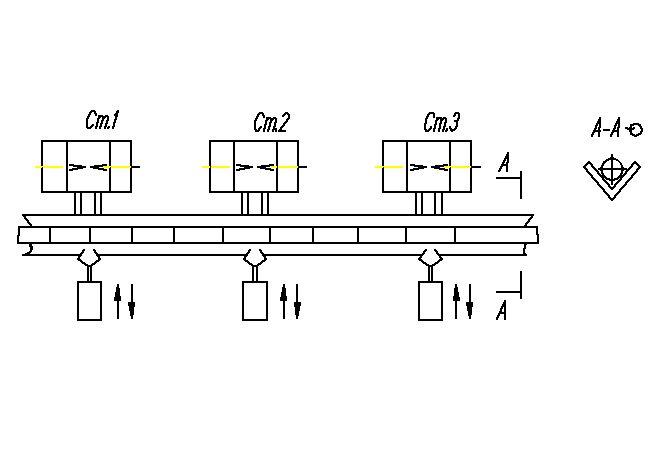

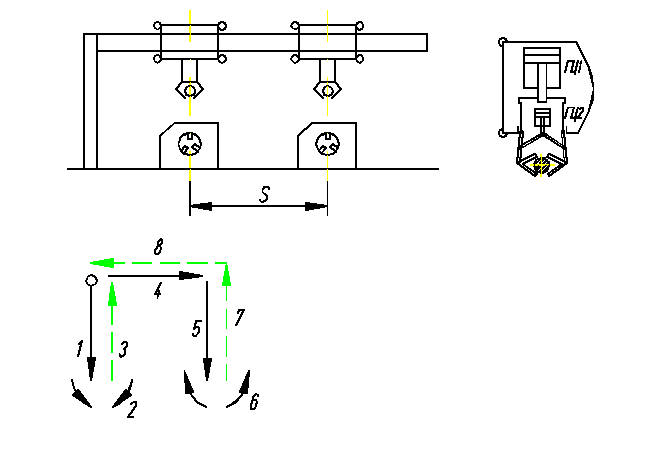

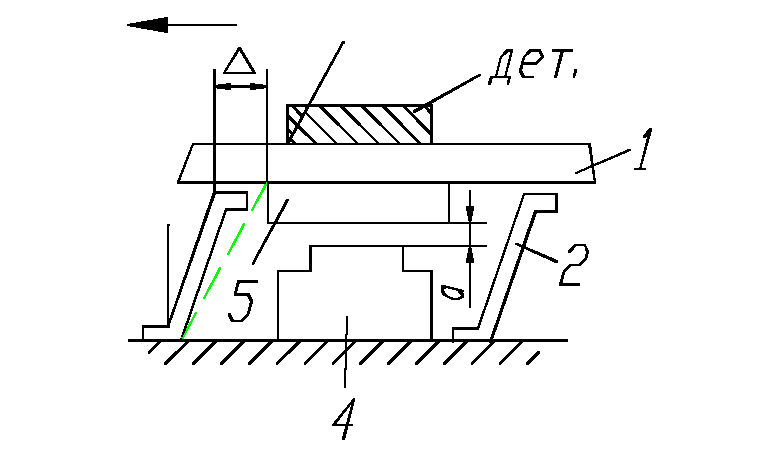

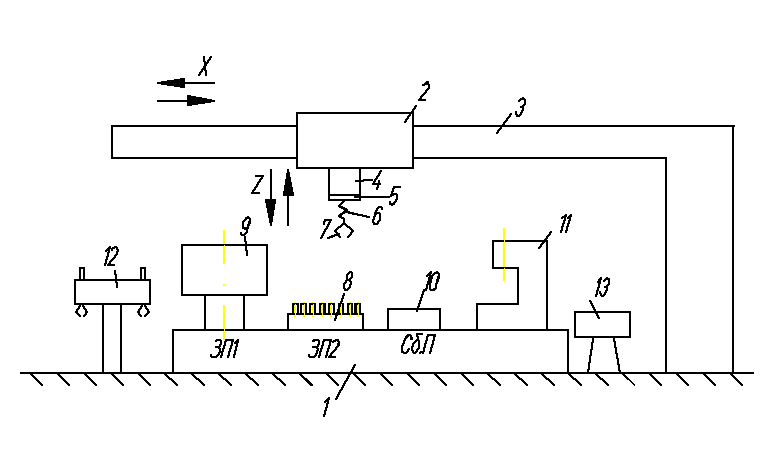

Linii automate de la mașini modulare folosit pentru prelucrarea părților corpului. Mașinile de agregat ale liniilor automate au peste 70% din unitățile normalizate, deci sunt utilizate pe scară largă. Figura 2 prezintă o diagramă tipică a unei linii automate de la mașini modulare. Piesele care sunt prelucrate, trecând succesiv prin toate pozițiile de prelucrare, nu sunt scoase de pe transportor. În fiecare poziție de lucru, piesele de prelucrat sunt fixate și prinse în dispozitive staționare.

Pe lângă mașini-unelte, linia automată include un sistem de transport și un sistem de control. Sistemul de transport este alcătuit dintr-un dispozitiv pentru deplasarea pieselor, dispozitive de încărcare, strunjire, orientare, dispozitive de instalare și fixare a pieselor de prelucrat, dispozitive de îndepărtare a așchiilor și stocurilor de resturi.

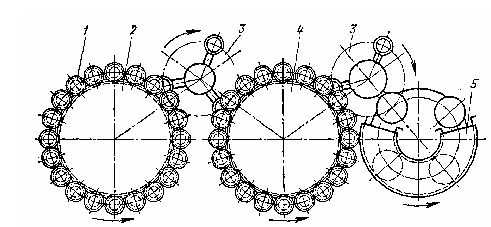

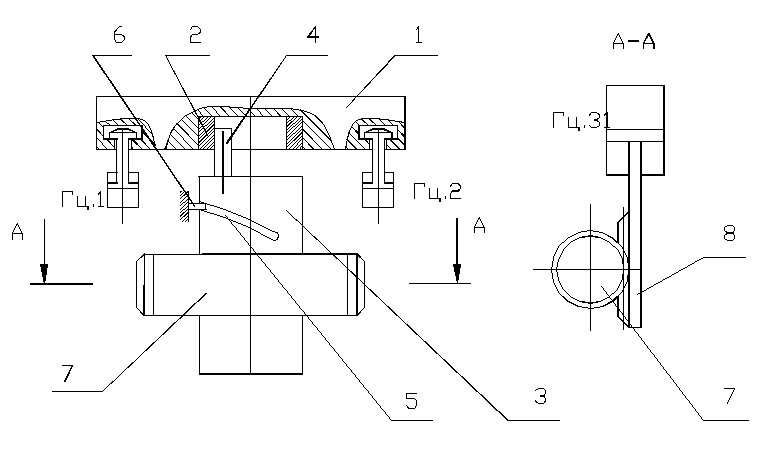

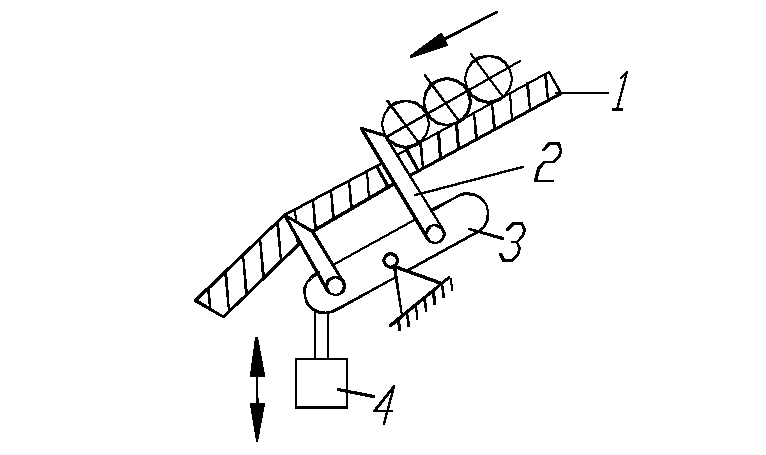

Figura 2 - Transportoare

Dispozitive pentru piese mobile . În liniile automate, diferite vehicule sunt utilizate pentru a muta piesele de prelucrat dintr-o poziție de lucru în alta - transportoare, brațe mecanice, precum și tăvi și țevi etc. De exemplu, pentru a muta părți ale corpului, precum și părți fixate în dispozitive prin satelit, balansoar se folosesc benzi transportoare. Pe lângă transportoarele oscilante, liniile automate folosesc lanț, bandă și alte transportoare.

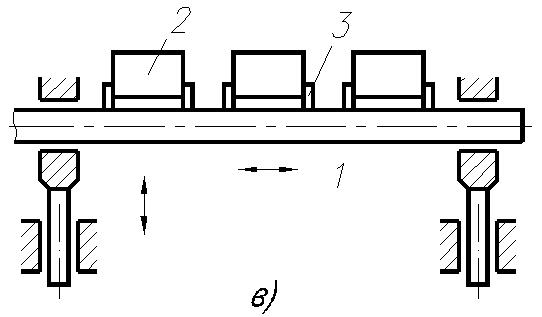

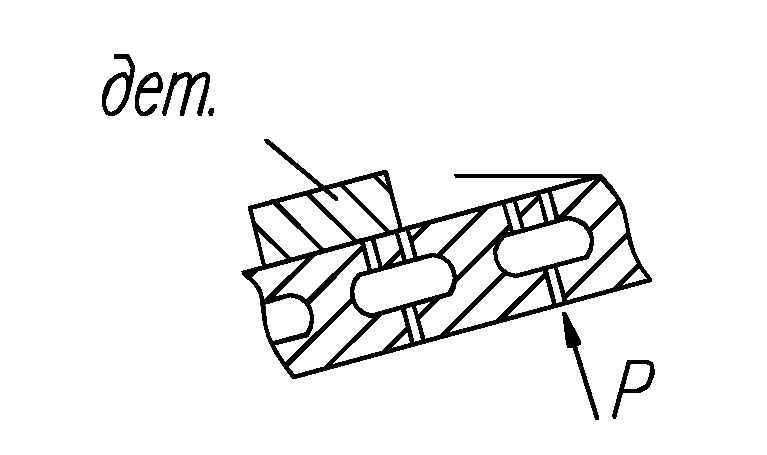

Transportorul oscilant cu câini este prezentat în Figura 2, a. La deplasarea semifabricatelor 2, aceste transportoare se deplasează alternativ de-a lungul liniei. Transportoarele cu tije basculante cu steaguri (Figura 2, b) asigură deplasarea și bazarea precisă a pieselor de prelucrat la pozițiile de lucru ale mașinilor de linie. Transportoarele oscilante cu steaguri efectuează mișcare alternativă rectilinie și mișcare de rotație a tijei 3 cu steaguri 1 în jurul axei sale. Piesele de prelucrat 2 se deplasează numai când bara se deplasează înainte.

Într-un transportor oscilant cu steaguri (Figura 2, c), tija 3, la deplasarea pieselor de prelucrat pe linie, efectuează secvențial două mișcări alternative (în poziții orizontale și verticale). Piesele de prelucrat 2 sunt mutate de steagurile 1.

La împingerea transportoarelor oscilante (Figura 2, d), piesele de prelucrat 2 sunt deplasate de tija 3 a unui cilindru hidraulic sau pneumatic, care apasă pe piesa de prelucrat care este în contact cu tija. Când tija se mișcă înainte, toate piesele prelucrate pe transportor se mișcă simultan.

Transportoarele cu lanț (Figura 2, e) sunt utilizate pe multe linii unde este necesară mișcarea continuă a pieselor de prelucrat în timpul procesării lor. Deoarece transportoarele cu lanț basculante nu sunt aproape niciodată folosite. Acest lucru se datorează faptului că transportorul cu lanț nu asigură o mișcare precisă a pieselor de prelucrat pentru fixarea lor în timpul bazei și prinderii în pozițiile de lucru.

Dispozitive pentru instalarea și fixarea pieselor de prelucrat pe liniile automate se folosesc două tipuri: dispozitive staționare și prin satelit. Dispozitivele de fixare staționare sunt proiectate numai pentru a efectua o anumită operațiune de prelucrare pe o anumită unitate (mașină). Aceste dispozitive îndeplinesc următoarele funcții: orientarea preliminară a piesei de prelucrat, bazarea, orientarea finală și fixarea acesteia în această poziție, fixarea și desfacerea, ghidarea sculelor de tăiere în timpul prelucrării. În dispozitivele staționare, piesele de prelucrat sunt instalate automat. Acest lucru este realizat de alimentatoare speciale, care pot efectua mișcări spațiale relativ simple ale pieselor de prelucrat. Prin urmare, furnizarea semifabricatelor de la transportor la un dispozitiv staționar, instalarea acestora pe suprafețele de bază, fixarea, fixarea, desfacerea și mutarea de la zonă de muncă de la mașină la transportor trebuie efectuate prin mișcări simple de transport ale alimentatorului. Dispozitivele staționare sunt utilizate pe liniile automate în principal pentru piesele de prelucrat care sunt staționare în timpul prelucrării (capete de motor și blocuri de cilindri etc.).

Pe multe linii automate sunt folosite dispozitive prin satelit. Acestea servesc la fixarea pieselor de prelucrat cu configurație complexă care nu au suprafețe convenabile pentru o bază fiabilă în timpul transportului și prelucrării. Aceste dispozitive rămân orientate în timpul transportului și sunt ușor de bazat, fixate și fixate în poziții de lucru în linie. Instalarea și fixarea semifabricatelor în astfel de dispozitive, precum și eliberarea și îndepărtarea pieselor finite, se efectuează manual sau automat folosind dispozitive speciale instalate la începutul liniei.

dispozitive de stocare. Pentru a reduce pierderea timpului de lucru asociat cu reglarea mașinilor individuale ale liniei automate, este împărțit în secțiuni separate, fiecare dintre acestea, când celelalte se opresc, pot funcționa independent. Pentru ca fiecare secțiune a liniei să poată funcționa independent de celelalte, înainte de începerea fiecăreia dintre secțiuni, sunt create restanțe. Pentru primirea, stocarea și emiterea pieselor din restanțele interoperaționale de pe linii se folosesc dispozitive speciale de stocare automată. Dispozitivele de stocare sunt împărțite în două tipuri: de tranzit (prin) și de capăt. Magazinele de transport sunt proiectate astfel încât piesele de prelucrat să se deplaseze în ele când operatie normala linie, adică pentru a elibera o piesă de prelucrat din unitate, este necesar să mutați toate piesele de prelucrat situate în ea. Acumulatoarele cu fundătură sunt proiectate în așa fel încât în timpul funcționării neîntrerupte a două secțiuni adiacente ale liniei, fluxul de piese din secțiunea anterioară să intre în următoarea, ocolind acumulatorul. Acumulatorul este inclus in lucrare numai in cazul opririi sectiunii anterioare a liniei.

Sistem automat de control al liniei . Pentru funcționarea consecventă a tuturor mecanismelor liniilor automate, se utilizează un complex de control automat, care include:

a) un sistem de control pentru toate mișcările și ordinea de funcționare a mecanismelor principale și auxiliare;

b) un sistem de blocare care asigură funcționarea fără probleme a mașinilor, mecanismelor și sculelor;

c) un sistem de control care servește la reglarea mașinilor-unelte și unelte;

d) un sistem de control care servește la controlul dimensiunilor pieselor prelucrate;

e) un sistem de alarmă pentru a facilita întreținerea liniei;

e) controlere programabile.

În sistemele de control automat enumerate se folosesc dispozitive de comunicare electrice, hidraulice și pneumatice. Dispozitivele de comunicație (circuite de control), la rândul lor, sunt împărțite în externe, interne, intermediare și auxiliare.

Conexiunile de control extern asigură funcționarea coordonată a mai multor secțiuni ale liniei automate care sunt independente unele de altele. Conexiunile intermediare asigură funcționarea coordonată a mașinilor individuale din orice secțiune. Conexiunile interne sunt circuite de control care asigură funcționarea consecventă a mecanismelor individuale ale mașinilor-unelte incluse în linia automată. Conexiunile auxiliare controlează secvența fazelor unităților individuale cu alte sisteme de control. Legăturile externe și auxiliare sunt aproape întotdeauna electrice, iar cele intermediare sunt combinate (electromecanice, electrohidraulice sau electropneumatice). Conexiuni interne - mecanice, electrice, pneumatice, hidraulice sau combinate.

Folosit pe linii automate diverse sisteme controlul secvenței fazelor de funcționare a unităților principale și auxiliare (centralizate, descentralizate și mixte), care sunt selectate în funcție de scopul și compoziția echipamentului, dimensiunea liniei și durata ciclului său de funcționare.

Îndepărtarea așchiilor . În liniile automate se folosesc următoarele metode de îndepărtare a așchiilor: mecanică - folosind raclete, perii, transportoare cu șurub etc.; gravitațional, când așchiile sunt alimentate pe un plan înclinat și rulate într-un colector special de așchii; spălarea așchiilor cu un jet de lichid; suflarea așchiilor cu aer comprimat; folosind electromagneți.

Furnizarea liniilor automate cu fluide de taiere se poate face în mai multe moduri:

a) centralizat din sistemul general al centralei;

b) de la o stație de curățare special realizată pentru această linie și alimentarea cu fluide de tăiere la mașini individuale (utilizate în absența unei metode de alimentare centralizată);

c) din staţiile locale de curăţare şi alimentare cu fluide de tăiere (staţiile sunt instalate pe acele maşini ale liniei, care sunt prelucrate cu răcire).

Linii automate rotative.

Linii rotative automate constau din mașini rotative interconectate printr-un transportor și un singur antrenare. Au productivitate ridicată, sunt ușor de reconfigurat și pot fi folosite în producție de serie și de masă. Liniile rotative sunt asamblate după principiul funcționării continue. În liniile rotative, procesele de prelucrare și transport a pieselor sunt parțial sau complet combinate în timp.

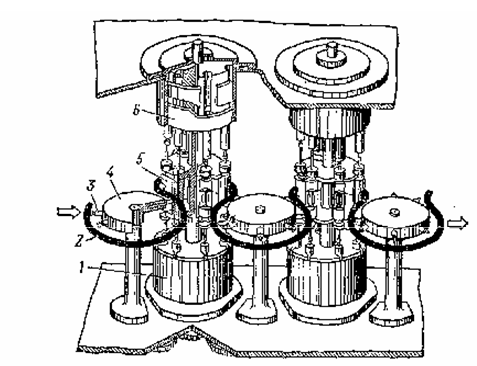

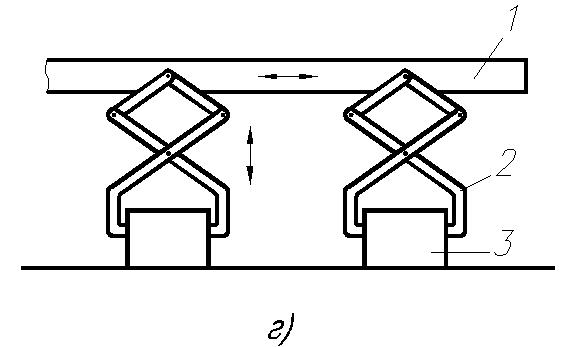

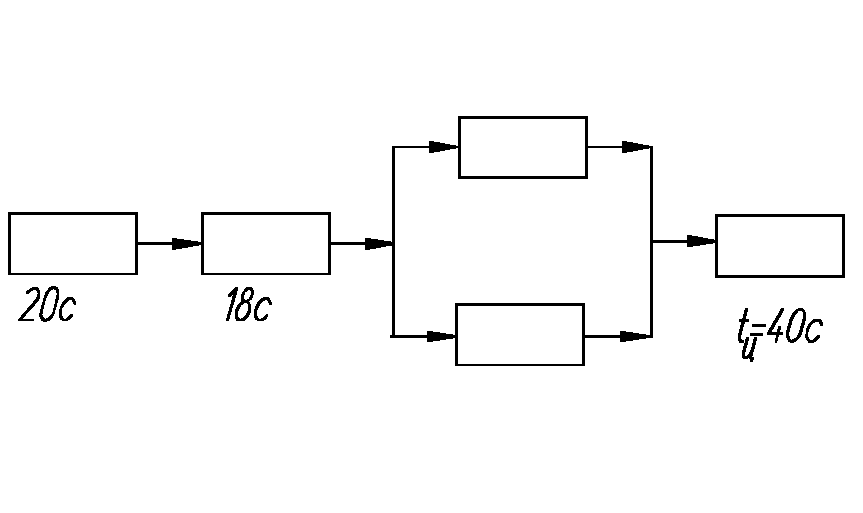

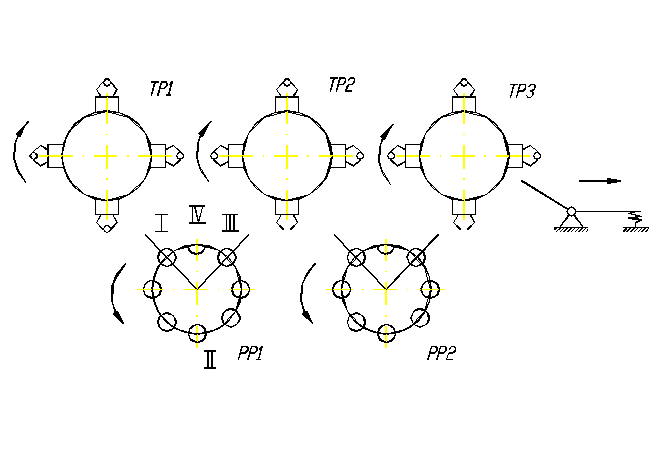

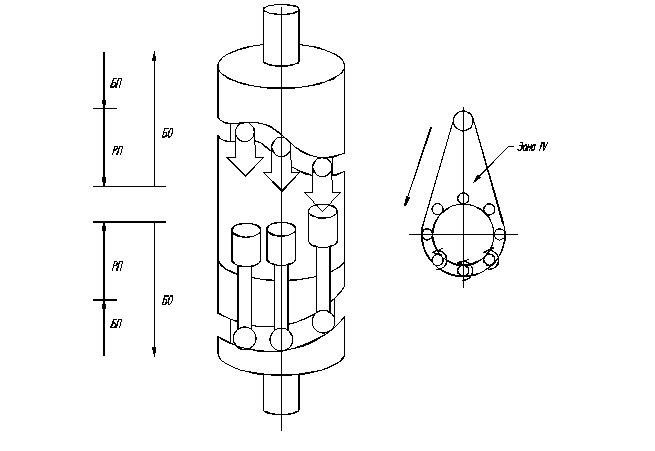

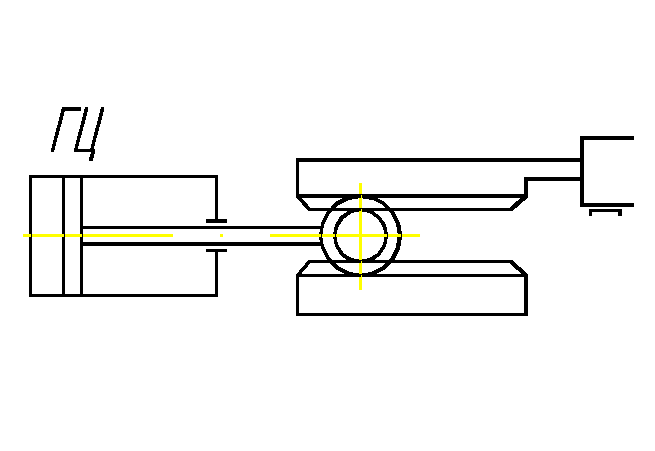

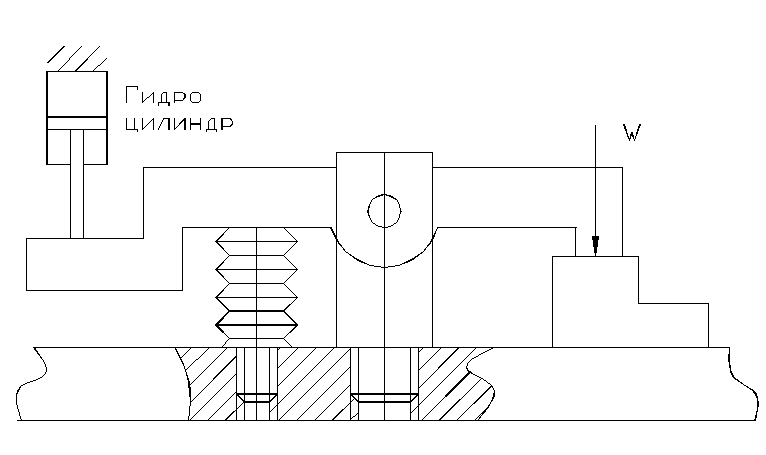

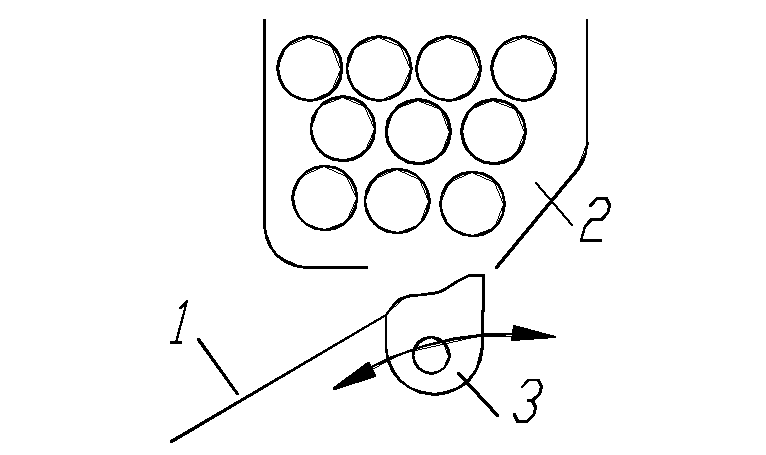

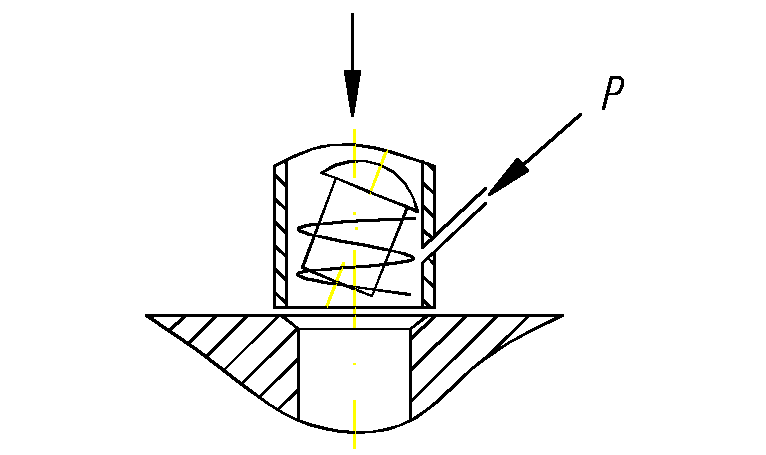

Figura 3. prezintă o diagramă a unei linii rotative automate, pe care s-a realizat o combinație completă a timpului de prelucrare și transportul pieselor. Pe astfel de linii, unealta și piesa de prelucrat în timpul procesării se mișcă și se rotesc simultan în jurul axei centrale. Piesa de prelucrat este transferată de la muncitori din mers(2, 4) pentru transport (3) rotoare.

Figura 3 - Schema unei linii rotative automate

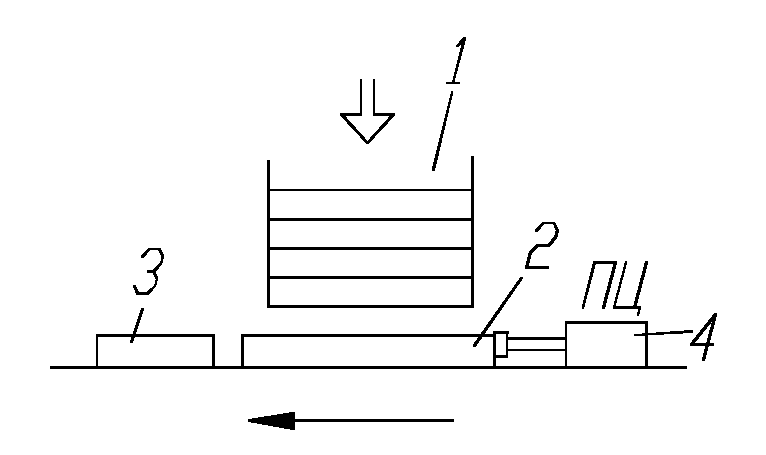

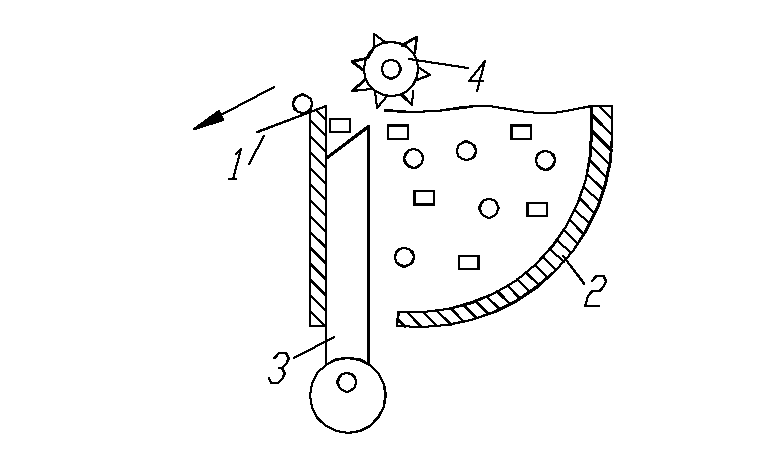

Grupa de mașini a liniei rotative automate este prezentată în Figura 4. Rotația necesară sculei, piesei de prelucrat, rotoarelor de lucru și de transport este comunicată de la motorul electric printr-un sistem de angrenaj, melc sau alte tipuri de angrenaje. Scula sau piesa de prelucrat primește mișcare de translație fie de la copiatoarele corespunzătoare, fie de la sistemul hidraulic.

Figura 4 - Grupul de mașini ale liniei automate

întrebări de testare

1. Definiți AL.

2. Explicați de ce și când AL se bazează pe mașini modulare.

3. Clasificarea AL.

4. Sisteme de control AL.

5. Enumerați compoziția lui AL.

6. Descrieți dispozitivele pentru mutarea pieselor de prelucrat.

7. Spuneți-ne despre dispozitivele de fixare pentru instalarea și fixarea pieselor de prelucrat.

8. Justificați necesitatea dispozitivelor de stocare.

9. Tipuri de alimentare cu lichid de răcire AL.

Concepte de bază și definiții

Linia automată (AL) - este un ansamblu de echipamente tehnologice instalate în conformitate cu procesul tehnologic de prelucrare, conectate prin transport automat și având sistem comun management.

În acest caz, funcțiile umane se reduc la monitorizarea funcționării echipamentului și reglarea acestuia, precum și la încărcarea semifabricatelor la începutul ciclului și la descărcarea produselor la sfârșitul acestuia. Mai mult, aceste din urmă operațiuni sunt din ce în ce mai mult transferate către un robot industrial.

AL sunt concepute pentru fabricarea de piese în producție pe scară largă și în masă și sunt principalele mijloace de rezolvare a problemelor complexe de automatizare. În legătură cu reconstrucția în curs și construcția de noi uzine cu introducerea pe scară largă a tehnologiei fără echipaj, nevoia de AL este în continuă creștere. Eficiența economică a utilizării AL este atinsă datorită productivității ridicate a acestora, a costurilor reduse de producție, a reducerii personalului de întreținere pentru un anumit program de producție, a calității stabile a produsului, a ritmului de producție și a creării condițiilor pentru introducerea metodelor moderne de organizare. producție.

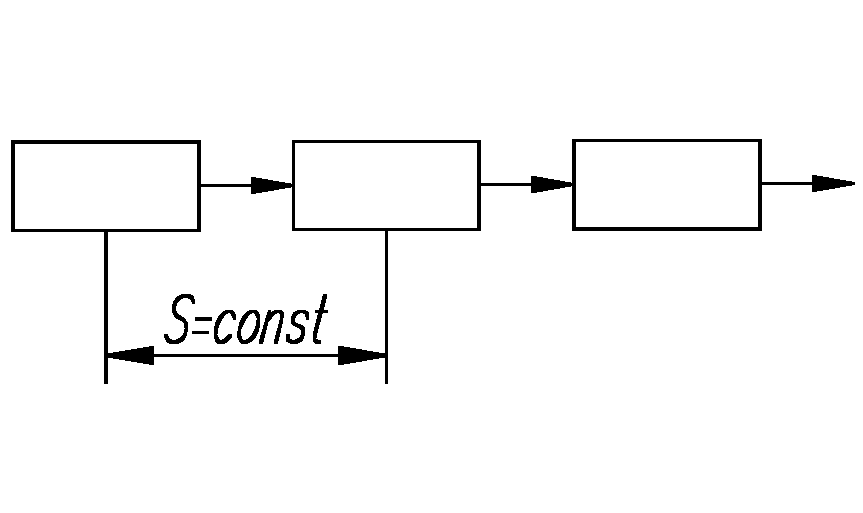

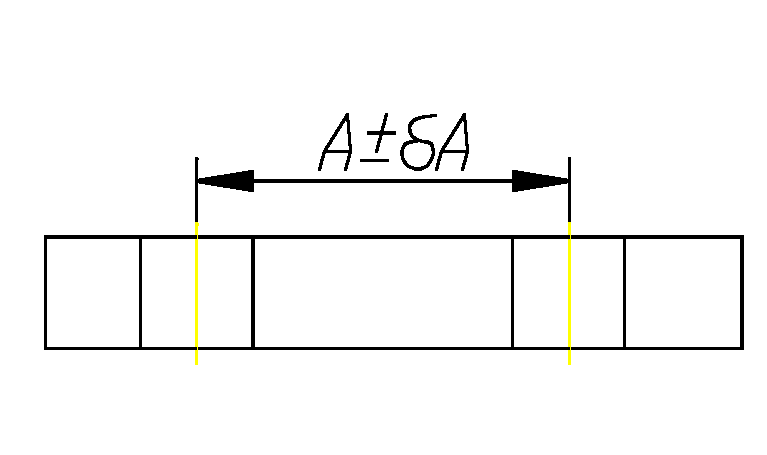

AL (vezi figura) este format din: unitatea tehnologică 1 - o mașină care efectuează una sau mai multe operații ale procesului tehnologic (cu excepția acumulării și transportului pieselor); unitate de transport 2 - mașină care efectuează operațiuni de transport interoperațional ale procesului tehnologic; stocare restanță 3 - un dispozitiv pentru primirea, stocarea și emiterea unui stoc interoperațional de semifabricate și semifabricate situat între două mașini sau secțiuni separate ale AL și un dispozitiv de control.

AL poate fi operare(pentru un anumit tip de prelucrare) sau cuprinzătoare(un set de AL care asigură efectuarea tuturor operațiunilor prevăzute de procesul tehnologic de prelucrare).

Atelier automat o unitate de productie in care sunt concentrate fluxurile tehnologice, formata din sisteme de linii automate. De exemplu, în magazinul automat de la GPZ-1, există 77 AL, care includ 860 de unități din echipamentele tehnologice principale, combinate în 13 fluxuri tehnologice (sisteme AL de prelucrare complexă).

AL sunt clasificate în funcție de principalele caracteristici care le afectează organizarea și funcționarea. Ele sunt împărțite în rigide și flexibile, prin satelit și non-satelit, prin și non-prin, ramificate și neramificate.

Rigid comunicarea interoperațională se caracterizează prin absența restanțelor interoperaționale. Într-un astfel de AL, piesele de prelucrat sunt încărcate, prelucrate, descărcate și mutate de la mașină la mașină simultan sau la mai multe intervale, iar în cazul opririi oricărei unități sau dispozitive, întreaga linie se oprește.

flexibil comunicarea interoperațională este asigurată de prezența restanțelor interoperaționale, drive-urile plasate sau a unui sistem de transport, ceea ce face posibilă asigurarea funcționării altor unități în cazul defecțiunii oricărei mașini-unelte până la epuizarea restanțelor interoperaționale.

Satelit AL - o linie în care piesele de prelucrat sunt bazate, prelucrate și transportate într-un dispozitiv - un satelit. Sistemul de transport în acest caz trebuie să asigure întoarcerea sateliților la începutul liniei.

Atunci când în cadrul fluxului tehnologic sunt implementate una sau mai multe operațiuni pe mașini paralele, AL se caracterizează prin ramificare fluxul de trafic. Un exemplu de astfel de soluție constructivă sunt liniile de strunjire și șlefuire. suprafețe interioare inele de rulment.

În funcție de gradul de combinare a prelucrării cu transportul piesei de prelucrat, liniile sunt împărțite în staționar, rotativși lanţ; după aspect - în liniar, inel, dreptunghiular, în zig-zag, în formă de Z; după numărul de filete - în monofilet și multifilet, cu fluxuri dependente și independente, cu dispunerea transversală, longitudinală și unghiulară a principalului echipament tehnologic. Majoritatea layout-urilor au o structură deschisă, oferind acces ușor pentru întreținerea și repararea echipamentelor.

În funcție de tipul de sisteme de transport și de metoda de transfer a pieselor dintr-o poziție de lucru în alta, AL este împărțit în linii cu prin transportul prin zona de procesare (folosit în principal pentru fabricarea părților corpului pe mașini de agregat), cu transport frontal (lateral) al piesei de prelucrat (la prelucrarea arborilor cotit, a inelelor mari și a flanșelor), cu debite de transport superioare și inferioare (în linii de fabricare a roților dințate, inele de rulment mici și medii, flanșe de arbore).

În funcție de tipul de echipament tehnologic principal încorporat, AL se distinge de mașinile speciale și modulare, deși uneori există un aspect din mașini de diferite tipuri.

În prezent, AL sunt fabricate pentru producție la scară largă și în masă, concepute pentru prelucrarea simultană sau secvențială a mai multor articole de același tip, produse cunoscute anterior (blocuri motor, carcase cutie de viteze, pompe etc.) cu reajustare atât automată, cât și manuală. . Astfel de sisteme AL sau AL sunt numite linii de schimbare automată (sisteme) de procesare în loturi; sunt concepute pentru prelucrarea simultană sau secvenţială a unui grup de produse prestabilite, de acelaşi tip ca mărime şi prelucrare tehnologică.

În funcție de tipul de piese de prelucrat, există linii de prelucrare a părților corpului și linii de prelucrare a pieselor precum corpurile de revoluție.

Echipamente A.L.

Structura AL, pe lângă mașinile-unelte, include un sistem de transport și un sistem de control. Sistemul de transport este alcătuit din dispozitive de deplasare a pieselor, dispozitive de încărcare, strunjire, orientare, dispozitive de montare și fixare a pieselor de prelucrat, dispozitive de îndepărtare a așchiilor și a stocurilor de resturi.

Dispozitive pentru piese mobile

În AL, se folosesc diverse vehicule pentru a muta piesele de prelucrat dintr-o poziție de lucru în alta: transportoare, brațe mecanice, tăvi, țevi etc. De exemplu, pentru a muta părți ale corpului, precum și pentru părțile fixate în dispozitive de satelit, sunt utilizate transportoare în trepte.

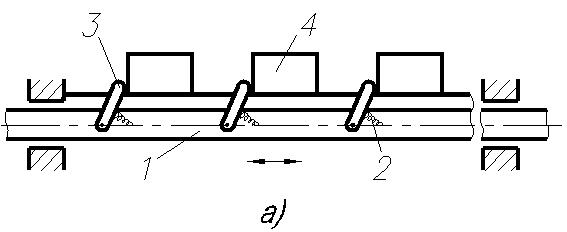

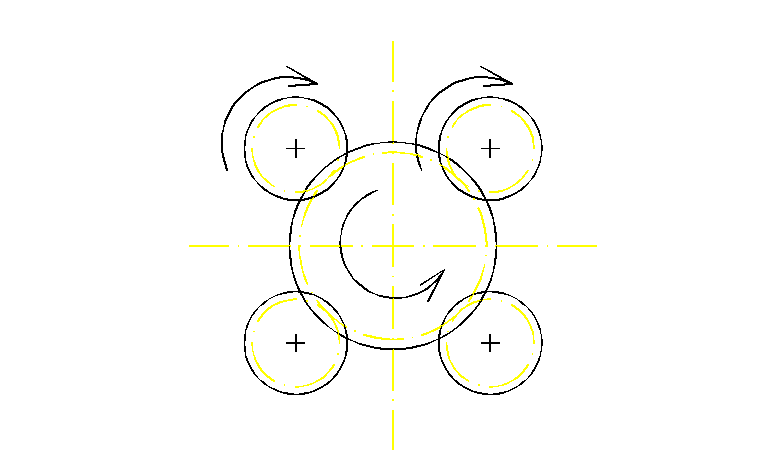

Transportoare stepper cu clichete(Fig. a) sunt cele mai utilizate. În timpul funcționării, ele efectuează o mișcare alternativă periodică. Designul unui astfel de transportor este prezentat în Fig. A. Pe tija 1, trecând prin toată secţiunea interblocată AL, sunt articulate clichetele 3 care, sub acţiunea arcului 2, tind să se ridice deasupra nivelului tijei. În momentul întoarcerii transportorului, piesele 4 fixate în poziție îneacă clichetele. După ce trec pe sub piese, clichetele se ridică din nou și sunt gata să capteze următoarea parte atunci când transportorul se deplasează înainte. Avantajul unui transportor cu clichete este ușurința de mișcare și ușurința corespunzătoare de acționare dintr-un cilindru hidraulic sau pneumatic.

Transportoare cu tije pas cu steaguri(Fig. b) sunt proiectate să se deplaseze de-a lungul ghidajului dispozitivelor satelit cu piesele de prelucrat instalate pe ele 3. Mișcarea este efectuată de tija 1 (secțiune circulară) alternativă, pe care steagurile 2 sunt fixate în secțiuni. Când tija se deplasează înainte, în aceeași direcție, piesele de prelucrat 3 sunt mutate simultan într-o poziție de-a lungul întregii linii. După aceea, bara se întoarce și se întoarce. Rotirea tijei și mișcarea sa axială sunt efectuate de doi cilindri hidraulici.

Luați benzi transportoare cu pas(Fig. c) sunt folosite mai rar. Tija lor 1 efectuează alternativ două mișcări alternative în direcții perpendiculare cu faze alternative ale acestor mișcări. Piesele de prelucrat 2 care sunt prelucrate sunt deplasate de steagurile rigide (nerotative) 3. Din punct de vedere structural, astfel de transportoare sunt de obicei complexe și sunt utilizate numai în cazurile în care apropierea pieselor capturate se poate face doar dintr-o anumită parte, iar aterizarea piesele transportate în poziții este de așa natură încât pentru a se deplasa dintr-o poziție în poziție, transportorul trebuie să ridice piesa în sus.

Transformatoare trepte Rainer(Fig. d) sunt un tip complicat de clapetă. Părțile 3 sunt deplasate nu de steaguri, ci de clemele 2 fixate pe tija 1, care sunt de obicei amplasate deasupra. Aceste transportoare necesită suprastructuri complexe deasupra liniilor.

Dispozitive pentru instalarea și fixarea pieselor de prelucrat

Dispozitivele sunt utilizate în două tipuri: dispozitive staționare și prin satelit. Staționar dispozitivele de fixare sunt proiectate doar pentru a efectua o anumită operație pe o piesă de pe o anumită mașină. Aceste dispozitive îndeplinesc următoarele funcții: orientarea preliminară a piesei de prelucrat, bazarea, orientarea finală și fixarea acesteia în această poziție, fixarea și desfacerea, ghidarea sculelor de tăiere (burghiile) în timpul prelucrării.

Fixare însoțitoare- servesc la fixarea părților de configurație complexă care nu au suprafețe convenabile pentru o bază fiabilă în timpul transportului și prelucrării.

dispozitive de stocare

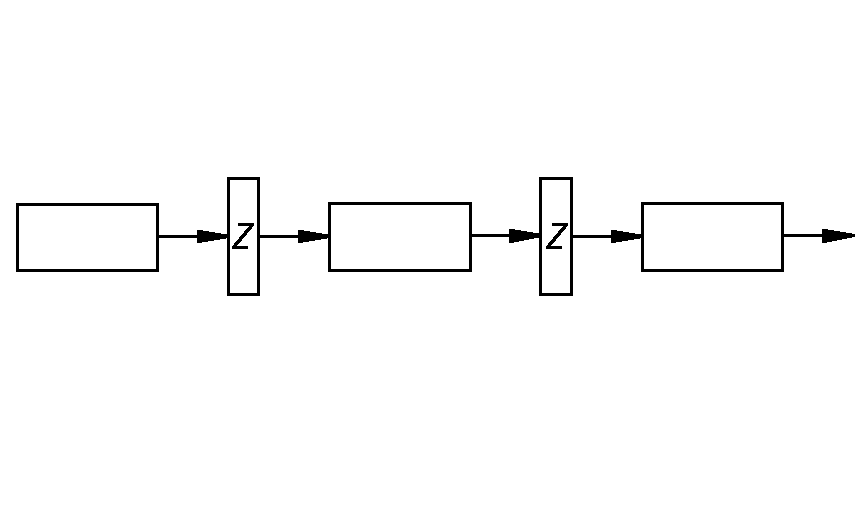

Pentru a reduce pierderea timpului de lucru asociat cu reglarea mașinilor individuale AL, acesta este împărțit în secțiuni separate, fiecare dintre acestea, când celelalte se opresc, pot funcționa independent. Pentru ca fiecare secțiune a liniei să poată funcționa independent de celelalte, înainte de începerea fiecăreia dintre secțiuni, sunt create restanțe interoperaționale de piese. Pentru primirea, stocarea și emiterea pieselor din restanțele interoperaționale de pe linii se folosesc dispozitive speciale de stocare automată. Dispozitivele de stocare sunt împărțite în două tipuri: de tranzit (prin) și de capăt. În circuitele de fund, unitatea este pusă în funcțiune numai când se oprește secțiunea anterioară a liniei.

Sisteme de control AL

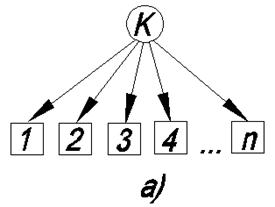

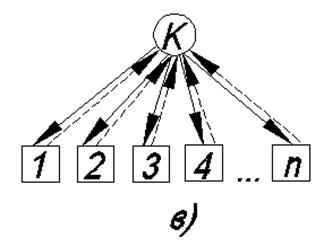

Există sisteme de management centralizate, descentralizate și mixte.

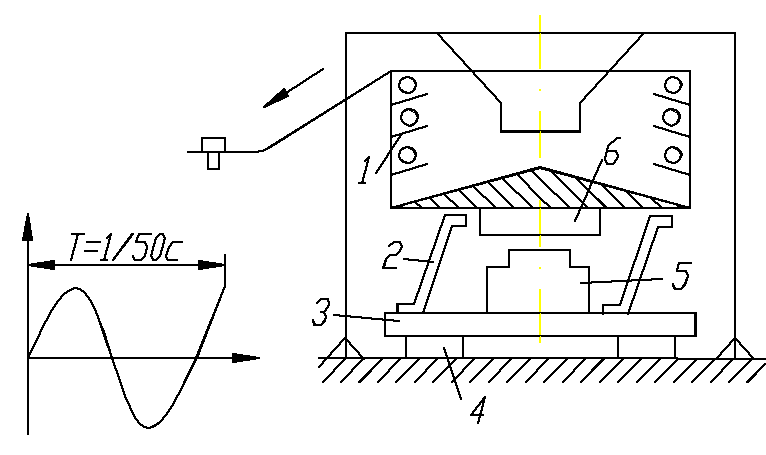

La centralizat controlul (Fig. a) al unităților, programul este stabilit de dispozitivul central de comandă K, care poate fi un dispozitiv de comandă, un arbore cu came, un cititor cu mecanism de antrenare a benzii etc. avantaj Un astfel de sistem este capacitatea de a urma cu strictețe ordinea de execuție a operațiunilor tehnologice în timp, constanța duratei ciclului de lucru, un subsistem simplificat pentru controlul funcționării unităților individuale și simplitatea sistemului în ansamblu. dezavantaj sistemul de control centralizat este capacitatea de a efectua operațiuni ulterioare fără a ține cont de implementarea celor anterioare, ceea ce poate duce la eliberarea căsătoriei și a defecțiunilor de urgență. Sistemele de control centralizate sunt utilizate în principal în AL relativ simplu cu un ciclu scurt.

La centralizat controlul (Fig. a) al unităților, programul este stabilit de dispozitivul central de comandă K, care poate fi un dispozitiv de comandă, un arbore cu came, un cititor cu mecanism de antrenare a benzii etc. avantaj Un astfel de sistem este capacitatea de a urma cu strictețe ordinea de execuție a operațiunilor tehnologice în timp, constanța duratei ciclului de lucru, un subsistem simplificat pentru controlul funcționării unităților individuale și simplitatea sistemului în ansamblu. dezavantaj sistemul de control centralizat este capacitatea de a efectua operațiuni ulterioare fără a ține cont de implementarea celor anterioare, ceea ce poate duce la eliberarea căsătoriei și a defecțiunilor de urgență. Sistemele de control centralizate sunt utilizate în principal în AL relativ simplu cu un ciclu scurt.

În sisteme descentralizate comenzile (Fig. b) folosesc comutatoare de deplasare și opritoare. Comenzile sunt transmise secvenţial pe măsură ce fiecare element al buclei este procesat. Până la finalizarea operațiunilor anterioare, cele ulterioare nu pot fi efectuate. Acesta este avantajul unui sistem de control descentralizat. Dezavantajul este lipsa de control asupra executării operației anterioare.

În sisteme descentralizate comenzile (Fig. b) folosesc comutatoare de deplasare și opritoare. Comenzile sunt transmise secvenţial pe măsură ce fiecare element al buclei este procesat. Până la finalizarea operațiunilor anterioare, cele ulterioare nu pot fi efectuate. Acesta este avantajul unui sistem de control descentralizat. Dezavantajul este lipsa de control asupra executării operației anterioare.

Sisteme amestecat comenzile (Fig. c) combină multe calități ale sistemelor de control centralizate și descentralizate. Ciclul de linie este controlat de dispozitivul de comandă K, totuși, execuția operațiilor intermediare este controlată. Arborele aparatului de comandă are o rotație periodică cu semnalele primite.

Acesta este un sistem de mașini, echipamente principale și auxiliare, cu ajutorul cărora se realizează întregul proces de fabricare sau prelucrare a unui produs de producție (sau a unei părți a acestuia). Primele linii automate integrate au început să fie utilizate în țara noastră la sfârșitul anilor 30. Astfel, liniile automate pentru strunjirea și șlefuirea pieselor de rulmenți au fost instalate la Prima Uzină de rulmenți de stat din Moscova. Și la mijlocul anilor 50. la aceeași fabrică a fost creat un atelier complex-automatizat pentru fabricarea rulmenților, inclusiv prelucrarea, controlul și asamblarea acestora. Cele mai răspândite linii automate sunt în inginerie mecanică. De asemenea, sunt utilizate pe scară largă în industria alimentară, producția de produse de uz casnic, în industria electrică, radiotehnică și chimică.

Liniile automate sunt speciale, specializate și universale. Produsele strict definite ca formă și dimensiune sunt prelucrate pe linii speciale. Liniile specializate sunt concepute pentru prelucrarea aceluiași tip de produse cu o gamă mai largă de parametri. Liniile automate universale oferă posibilitatea de a schimba rapid echipamentele pentru fabricarea diferitelor produse de același tip.

În funcție de volumul și natura producției, există linii automate de acțiune paralelă și secvențială, monolinie, multilinie, mixte - concepute pentru a efectua mai multe operațiuni tehnologice. LA sistem unic se pot combina mai multe linii automate de actiune secventiala sau paralela, formand sectii automate, ateliere sau productii intregi la intreprindere.

Liniile automate sunt controlate de un sistem de control automat.

Linia rotativă automată constă din rotoare de lucru și de transport conectate printr-o unitate sincronă comună, care mișcă fiecare rotor cu o treaptă la un moment dat, corespunzător ratei de funcționare a liniei. Rotorul de lucru este un sistem rigid pe care este montat un grup de instrumente de prelucrare a piesei de prelucrat, distanțate uniform în jurul unui arbore comun care rotește sistemul. Rotoarele de transport (tamburi sau discuri) transferă piesele de prelucrat de la un rotor de lucru la altul și transportă produsele finite.

Pe liniile rotative automate, puteți efectua cu succes ștanțare, presare, asamblare etc. Sunt utilizate pentru ștanțarea pieselor (în special, piese radio), în producția de diverse produse din plastic, în industria alimentară pentru ambalare și ambalare a produselor etc. d.

Utilizarea liniilor automate facilitează munca muncitorilor, oferă eficiența economică necesară în condițiile automatizării complexe a producției (vezi Automatizarea și mecanizarea producției, Eficiența producției).

Caracteristici care caracterizează liniile automate:

Prezența dispozitivelor de operare automată care asigură transferul pieselor de la mașină la mașină, așa-numitul transport inter-mașină.

Prezența dispozitivelor auxiliare pentru îndepărtarea așchiilor din zona de tăiere, precum și din mașini.

Prezența dispozitivelor și mecanismelor care controlează piesele.

Prezența dispozitivelor pentru diagnosticarea stării echipamentului în sine.

Varietăți de linii automate

1 După natura mișcării pieselor între mașini

1.1 Cu mișcarea paralelă a pieselor, când linia este formată din mașini identice care efectuează aceeași operațiune, iar piesa se deplasează în mai multe fluxuri. Aceste linii sunt utilizate numai în cazurile în care piesele sunt produse în cantități foarte mari, iar mașinile în sine nu oferă performanța dorită.

1.2 Linii secvențiale - linii formate din diverse mașini, fiecare configurat pentru o operațiune separată, piesa trece prin toate mașinile liniei automate, ceea ce înseamnă că un astfel de proces tehnologic este mai complex.

Dezavantaje: Încărcare incompletă a utilajelor, deoarece diferite mașini ale liniei lucrează pentru momente diferite.

1.3 Linii automate combinate (linii cu flux ramificat). Caracteristica lor: Combină consistentă și conexiune paralelă mașini, iar conexiunea paralelă se realizează atunci când timpul de procesare pe această mașină este un multiplu al timpului de procesare al mașinii anterioare.

2. După natura legăturii dintre mașini

2.1 Linii automate cu conexiune rigidă între mașini - toate piesele dintr-o astfel de linie sunt prelucrate în același timp și sunt transferate simultan de la fiecare mașină la ultima mașină. Acest transfer de piese se realizează la aceeași distanță, numit pasul liniei automate.

Avantaje: Simplitatea liniei automate si costul redus al acesteia

Dezavantaje: Astfel de linii au o fiabilitate operațională scăzută, deoarece dacă una dintre mașini eșuează, toate mașinile ulterioare nu vor funcționa.

2.2 Linii automate cu conexiune flexibilă între mașini. Comunicarea flexibilă este implementată cu ajutorul unor dispozitive speciale numite acumulatori, care asigură continuarea funcționării întregii linii automate situate în spatele mașinii defectate, tk. semifabricatele sale sunt alimentate de la această unitate. capacitatea de stocare este a ei cea mai importantă caracteristicăși se calculează pe baza timpului necesar pentru a restabili linia în stare de funcționare. În funcție de complexitatea pieselor și dimensiunile acestora, timpul estimat poate fi de la 0,5 până la 1 oră. Acumulatorul care consumă piese de prelucrat este completat la sfârșitul schimbului.

Dezavantaje: Complicație semnificativă a liniei automate, creșterea prețului acesteia.

2.3 Linii împărțite în secțiuni - numărul de mașini din secțiune nu este limitat, acestea sunt combinate într-o secțiune în funcție de caracteristicile tehnologice.

3. După gradul de reajustare a mașinilor

3.1 Linii dure cca. în condiţii de producţie în masă.

3.2 Linii flexibile sau linii multi-produse - pentru prelucrarea mai multor tipuri de piese folosind schimbari de echipamente.

B-20 Linii automate rotative de acțiune continuă

Una dintre varietățile de linii automate sunt rotative. Lor caracteristică importantă- aceasta este o combinație de prelucrare a pieselor cu transportul lor, deci. acea prelucrare se realizează continuu cu mișcarea pieselor în sine. Se caracterizează prin următoarele operații tehnologice: tipuri de prelucrare precum găurirea, alezarea, frecarea, suprafețele de strunjire etc. În plus, diverse operații asociate cu deformarea.

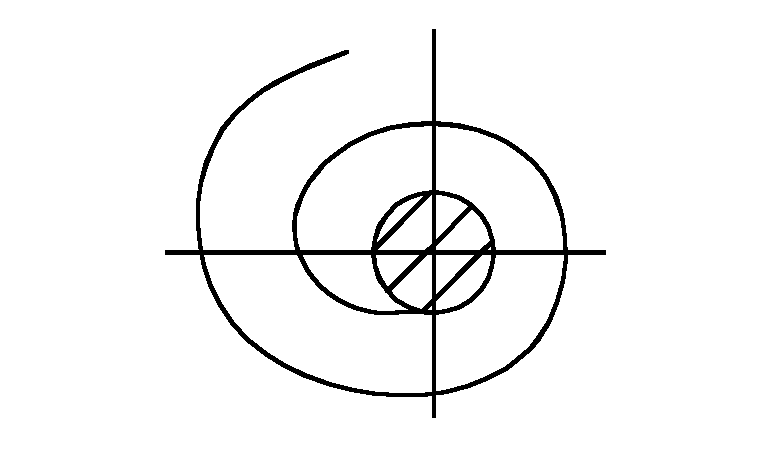

Aspect (transport + rotoare de lucru, al căror număr nu este limitat).

Piesele sunt livrate la 1 rotor de transport, care se rotește sincron cu toate celelalte rotoare de transport TR și rotoarele de lucru. În v.1, piesele sunt transferate din rotorul de transport în cel de lucru, unde sunt fixate cu ajutorul unor mecanisme elastice de prindere. Pe măsură ce rotorul PP1 se rotește, se efectuează 1 operație. Pentru a face acest lucru, RR este furnizat cu un complex al aceluiași instrument. La punctul 3, procesul de prelucrare este finalizat și piesele sunt transferate prin împingătoare speciale la următorul rotor de transport, apoi procesul se repetă. Un extractor este instalat la capătul liniei. O caracteristică de proiectare a RR este că este format din 3 părți, părțile superioare și inferioare fiind fixe, iar partea din mijloc, unde sunt amplasate piesele, rotativă. În părțile fixe se realizează caneluri pentru copiator, iar rolele care antrenează unealta se deplasează de-a lungul canelurii superioare, iar rolele care antrenează împingătoarele se deplasează de-a lungul canelurii inferioare. Scopul împingătorilor este dublu: 1 - susțin piesa în timpul prelucrării, percepând forța axială; 2 - asigurați ejectarea piesei în sine după prelucrare.

Deoarece rotația aceleiași scule poate fi efectuată dintr-o unitate comună, se realizează următoarea schemă de antrenare:

Cu o curea obisnuita crosetata. Zona 4 se caracterizează prin absența prelucrării și de aceea se numește zonă de rezervă și este folosită pentru curățarea sculei de așchii, pentru răcirea sculei, pentru curățarea mecanismelor de prindere. Această unitate este simplă, dar proiectată pentru lucrări ușoare și medii.

2) Cu un angrenaj central comun.

"+" - cupluri transmise mari, fără alunecare

"-" - Dificultate mare în fabricație

Pentru lucrări deosebit de grele, se utilizează așa-numita antrenare individuală, atunci când fiecare ax este prevăzut cu propria sa antrenare.

Rotorul de transport este un tambur fixat pe o axa verticala cu posibilitate de rotatie. În acest tambur se fac găuri în care sunt montate mecanisme de prindere sau de prindere. Scopul principal este transferul pieselor între rotoarele de lucru. Cu toate acestea, în cazul prelucrării pieselor din 2 părți, un astfel de rotor poate îndeplini funcția de basculant.

Concluzie: Liniile automate de acest tip sunt destinate în prima etapă pentru producția de masă și pe scară largă, au cea mai mare productivitate dintre toate celelalte linii, deoarece. nu există timp pentru a transporta piesele; Proiectat pentru piese de dimensiuni mici și de masă de formă simplă.

B-21 Echipamente pentru linii automate. Dispozitive de transport

În conformitate cu sarcinile de prelucrare a pieselor într-o linie automată, sunt dezvoltate dispozitive speciale de transport. Se disting următoarele tipuri de astfel de dispozitive de transport:

1) Dispozitive pentru transportul pieselor între mașini

2) Dispozitive pentru transportul așchiilor și a altor deșeuri

producție

3) Dispozitive pentru transportul dispozitivelor - sateliți, incl. și

după prelucrarea detaliilor.

Dispozitivele pentru transportul pieselor sunt împărțite în 3 tipuri principale:

în funcție de detaliile de configurare

din dimensiunile pieselor

pe tipul de mașini utilizate

Tip 1: transport transversal (pe baza transportoarelor trepte)

Tip 2: Transport longitudinal (pe baza utilizării tăvilor)

A treia vedere: transport de sus. (bazat pe utilizarea cărucioarelor monorail și a roboților industriali)

В-22 1 tip: transport transversal și transportoare trepte.

Este folosit pentru a conecta mașini într-o linie automată comună atunci când mașinile sunt situate pe ambele părți ale acestui vehicul. Cel mai adesea este folosit pentru piese prismatice de dimensiuni mari și, în același timp, toate piesele sunt transferate simultan într-un singur pas al liniei automate folosind un transportor.

Funcționarea transportorului se realizează conform următoarei scheme:

1 - mutați piesele cu un pas

2 - piese de fixare

3 - prelucrarea pieselor

Pentru a efectua acest tip de transport, există trei scheme de transportoare

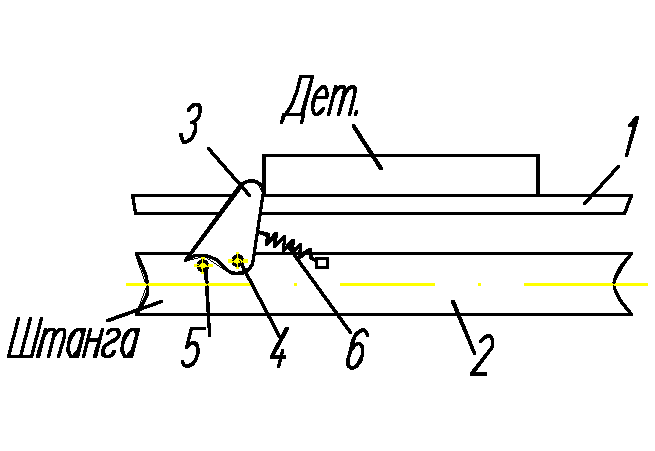

Transportor cu tije stepper cu clichete

Când tija se mișcă cu valoarea S, piesele sunt deplasate în următoarea poziție de lucru cu ajutorul clichetelor 3. În continuare, după fixarea și fixarea piesei, se efectuează prelucrarea; bara revine în poziția inițială, în timp ce clichetul 3, interacționând cu piesa următoare, se rotește pe axa 4, comprimând arcul 6 și alunecă sub piesă, iar apoi clichetul 3, sub acțiunea arcului, preia poziţia de lucru şi este gata pentru cicluri repetate.

"+" Simplitatea designului, ușurința de mișcare a tijei

"-" Viteza limitată a pieselor în mișcare, deoarece la viteze mici, piesa alunecă în direcție sub acțiunea forțelor de inerție.

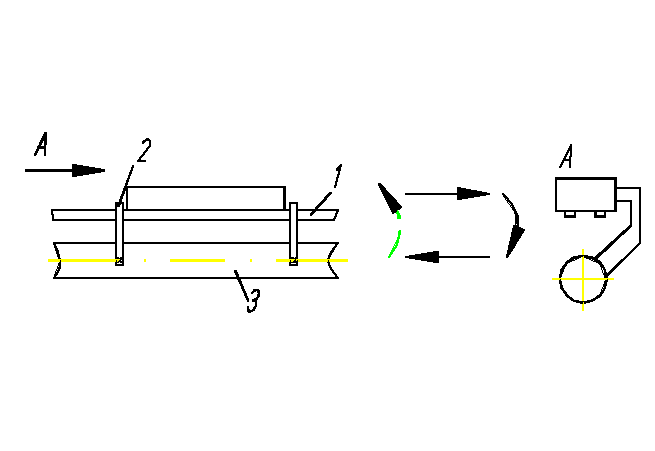

2. Transportor cu tije cu steaguri.

1 - ghidaje, 2 - steaguri, 3 - tija

Bara efectuează mișcări de rotație alternativă și alternativă, în timp ce piesa este acoperită de steaguri cu un anumit spațiu liber.

„+”: sunt permise volume mari de transport, deoarece alunecarea pieselor nu depășește valoarea decalajului cu un steag.

"-" : Acționare a brațului mai sofisticată.

3. Transportoarele de apucare sunt dispozitive de diferite modele care funcționează conform următorului ciclu:

piese de ridicare din ghidaje; 2 - trecerea la următoarea poziție de lucru; 3 - coborârea piesei pe ghidaje; 4 - readucerea pieselor la poziția inițială de la dispozitivul însuși.

„+” - fără uzură a ghidajelor, precizie crescută de prelucrare

«-« - restricție asupra masei pieselor. Valoarea lui S este destul de mare și poate ajunge la câțiva metri. Prin urmare, există probleme în fabricarea manșonului cilindrului hidraulic de antrenare, se recomandă utilizarea mecanismului de dublare a cursei tijei. Diagrama sa liniilor este următoarea:

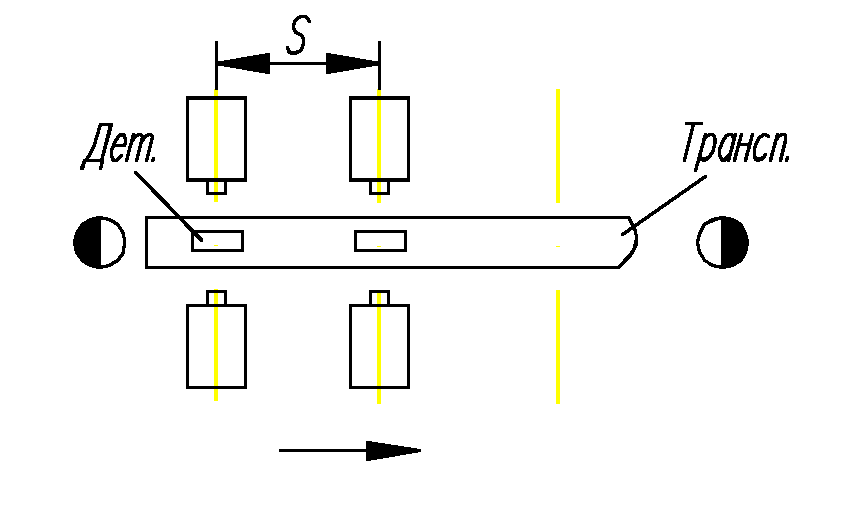

V-23 Tipul 2: Transport longitudinal

Transportorul este situat în afara liniei de mașini. Piesele sunt transportate într-o formă mai simplă - pe o tavă. Mișcarea pieselor se efectuează intermitent pe lungimea unei piese. Pe fiecare mașină este montat un dispozitiv pentru alimentarea piesei către mașină.

„+” - capacitatea de a acoperi multe mașini

"-" - ocupând suplimentar zona de sub transportor.

3 vedere. Transport de top.

În producția automată, principiul economisirii spațiului se aplică prin amplasarea dispozitivelor de transport deasupra mașinilor, acesta se numește transportul de sus, iar după denumirea căruciorului care transportă piesele, se mai numește și rainer.

Cărucioarele se deplasează în direcții sub forma unui portal folosind un lanț de tracțiune comun cu role. Numărul de cărucioare este egal cu numărul de mașini automate de linie. Caruciorul este livrat cu 2 cilindri hidraulici. 1 asigură ridicarea și coborârea pieselor, 2 - strângerea și deblocarea pieselor. Fiecare cărucior îndeplinește un ciclu de funcționare standard. Tranzițiile 7 și 8 prevăd revenirea căruciorului în poziția inițială, adică. căruciorul deservește 2 utilaje adiacente ale liniei automate. „+” - economisirea spațiului de producție și utilizarea cât mai completă a volumului de producție.

«-« - limitarea capacităţii de încărcare.

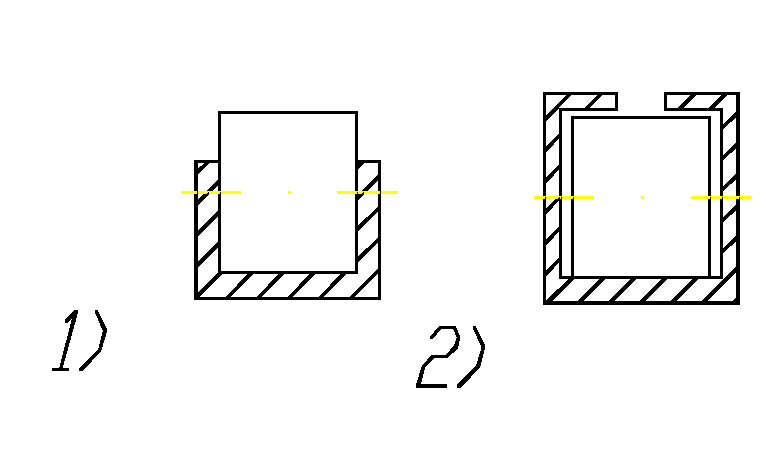

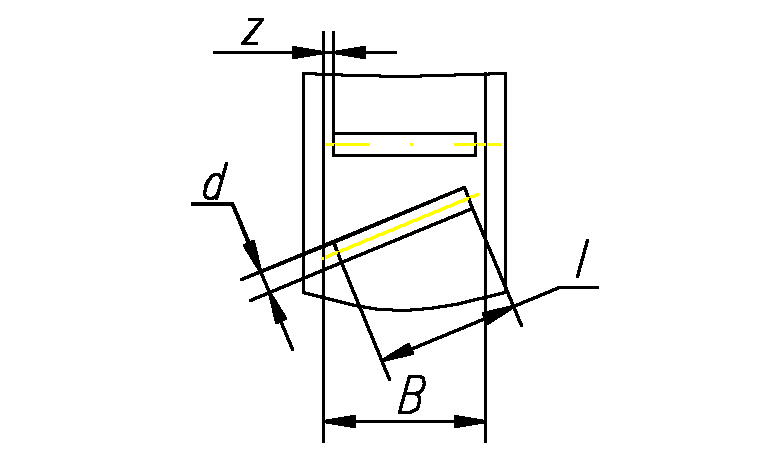

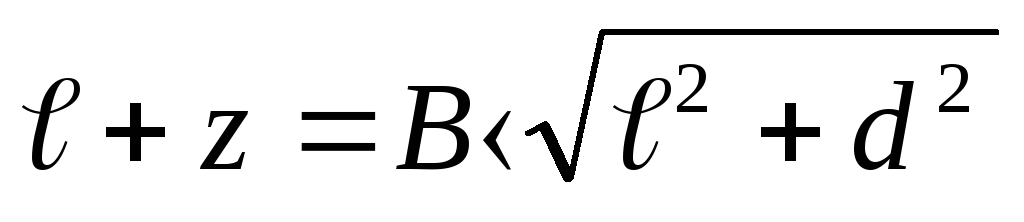

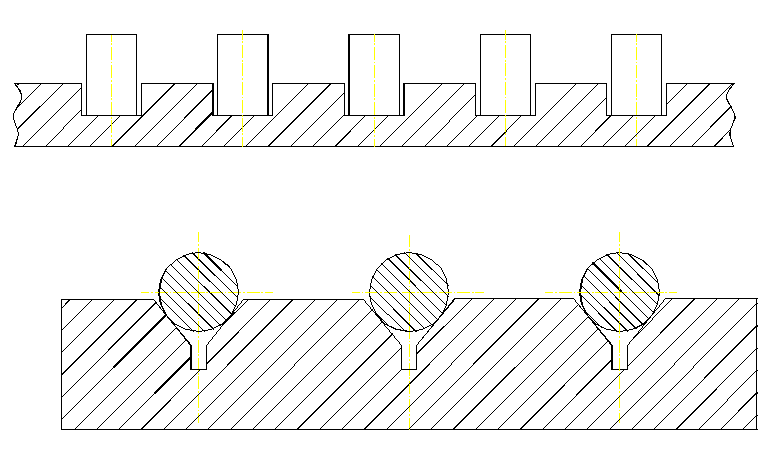

B-24 Tăvi ca cel mai simplu mijloc de transport al pieselor. Dispozitiv pentru trecerea piesei de-a lungul tăvii.

Cel mai simplu dispozitiv pentru transferul unei piese de la mașină la mașină sunt tăvile-piese care se deplasează sub propria greutate. Dacă piesa se mișcă fără să se rotească, atunci un astfel de dispozitiv se numește alunecare.

Tavi "-": cand piesele se misca isi pierd inaltimea, in linii automate, frecventa este asigurata de ridicari de piese.

Există două tipuri de tăvi:

1) deschideți tăvi

2) închis - devine posibilă înclinarea piesei cu 90 sau 180 de grade.

1) Unghiul de înclinare al tăvilor - de la 15 la 20 de grade; lungimea tăvii nu este limitată.

La proiectarea unor astfel de tăvi, constructorul este stabilit de starea trecerii piesei, adică. piesa trebuie să treacă de tavă fără a pierde orientarea.

Pentru a asigura transportul fiabil al piesei, este necesar să se îndeplinească condițiile de mai sus, iar valoarea spațiului z dintre fața de capăt a piesei și peretele tăvii este selectată de proiectant pe baza diametrului nominal al piesei. .

Dezavantajul de mai sus al tăvilor este eliminat folosind tăvi pneumatice. Munca lor se bazează pe efectul apariției unui spațiu de aer între tavă și piesă. Pentru alimentarea unor astfel de tăvi se folosește aer comprimat, care este evacuat în cilindri pneumatici. Unghiul de inclinare scade de la 1-3 grade, in plus se pot transporta si piese plate.

"-" - imposibilitatea transportului pieselor cu orificii sau caneluri.

Aerul este furnizat separat pentru fiecare cavitate închisă. Diametrul găurii - de la 1 la 1,5 mm.

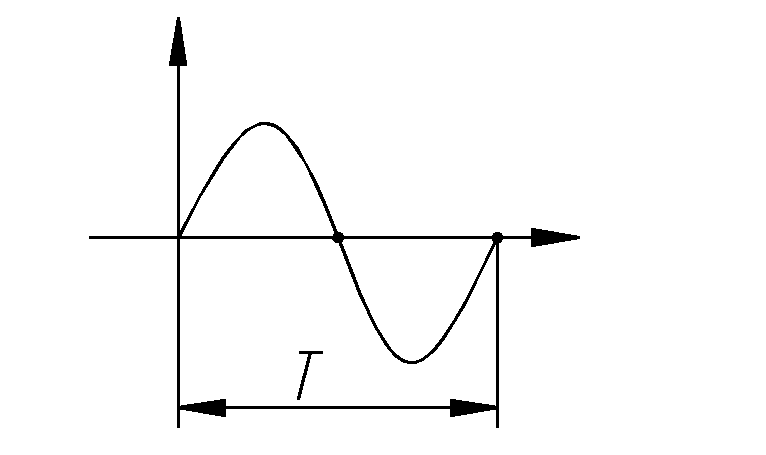

Există un alt tip de tăvi - tăvi vibrante. Caracteristica lor este mișcarea piesei fără pierderea înălțimii, în plus, este posibilă mutarea piesei cu o urcare. Principiul de funcționare este similar cu vibrobunkerul.

1-tavă (orizontală)

2-suporturi elastice inclinate fixate pe o baza fixa-3, in unghi B=20 grade

Unitate cu 4 tăvi, alimentată de o rețea industrială convențională cu f=50Hz

5-ancoră fixată pe tavă.

Funcționarea dispozitivului are loc în două etape principale:

1) când ancora 5(a=0) este atrasă, suporturile primesc un unghi suplimentar de înclinare γ, iar tava este coborâtă cu valoarea golului specificat, în timp ce piesa, având o anumită masă, sub acțiunea inerție, întârzieri față de tavă. Piesa cade pe jgheab cu un offset delta cauzat de mișcarea suplimentară a jgheabului spre dreapta.

2) la valoarea curentului alternativ = 0, armătura se rupe sub acțiunea unui suport elastic și tava revine în poziția inițială, piesa este astfel a primit 1 post elementar.

Există două moduri de funcționare:

1) continuu

2) cu piesa desprinsa din tava (volum de transport mai mare).Frecventa de operare f a acestui aparat este de 100Hz.

Lр.х=30mm/s

B-25 Sisteme de transport pentru îndepărtarea așchiilor din zona de tăiere și de pe mașini-unelte

Sistemelor auxiliare de acest tip în producția automată li se acordă o atenție deosebită, deoarece. curățarea eficientă a zonei de tăiere depinde munca eficienta, prin urmare, sunt dezvoltate dispozitive pentru trei scopuri pentru linii automate:

Dispozitive pentru zdrobirea așchiilor direct în procesul de tăiere

Dispozitive de îndepărtare a așchiilor de scule

Dispozitive sau transportoare pentru îndepărtarea așchiilor din mașini-unelte într-o colecție generală de magazin.

Aceste dispozitive sunt destul de diverse ca design și principiu de funcționare. Metoda de îndepărtare a așchiilor din zona de tăiere este determinată de:

Prelucrarea pieselor din fontă: se prelucrează așchii sub formă de praf fin cu incluziuni de grafit,

materialul piesei de prelucrat

Tip de cip

Curățarea suprafețelor plane după prelucrare

Prelucrarea pieselor din aliaje ușoare nemagnetice, în timp ce procesează așchii ușoare nemagnetice

Prelucrarea pieselor cu formarea așchiilor de scurgere Când se formează un cip de scurgere, acesta poate fi îndepărtat prin tubul de ieșire, pornind periodic înfășurările electrice 1,2 etc., în timp ce apar compuși magnetici suplimentari care pot mișca cipurile.

Îndepărtarea așchiilor la găurirea unor găuri oarbe în piesele de prelucrat din materiale feromagnetice.

Metoda este implementată prin pornirea puterii acestei înfășurări în momentul în care burghiul se află în poziția de lucru. La efectuarea unei retrageri rapide, așchiile sunt duse de burghiu datorită magnetizării burghiului. Când alimentarea este oprită, așchiile se desprind din burghiu din cauza forțelor centrifuge. Pentru a îndepărta așchii de pe mașini-unelte, așezarea patului, fie înclinată, fie verticală, a devenit recent răspândită. Paturile sunt dotate cu deschideri speciale unde sunt instalate transportoarele de refulare.

6 Există o metodă cinematică de rupere a așchiilor. Așchiile de scurgere pot deveni segmentate dacă unealta este alimentată intermitent.

B-26 Metodă satelit și non-satelit de transport al piesei.

În liniile automate, transportul pieselor depinde de forma și dimensiunea acestora. Piesele simple pot fi transportate in mai multe bucati in paleti simpli adaptati, in timp ce piesa se transporta fara fixare in cuiburi speciale.

Paleti in doua pozitii:

1. 1) cu o axă verticală, dacă raportul dintre lungimea l la d<=3 (диски, фланцы)

2) l/d >3 – cu axa orizontală (arbori)

2. Pentru părțile de formă mai complexă, care nu au o poziție stabilă în timpul procesării, sunt dezvoltate dispozitive speciale prin satelit. Particularitatea lor: piesa este fixată într-un dispozitiv de fixare - un însoțitor cu o întărire constantă a clemei. Satelitul este echipat cu un mecanism automat de prindere a piesei, care îi permite să se deplaseze la zeci de metri de-a lungul întregii secțiuni. Satelitul este folosit atât la prelucrarea pieselor, cât și la transport, în plus, sunt posibile și operațiuni de control. Piesele sunt stocate în depozite automate împreună cu satelitul. Sateliții oferă o precizie crescută de procesare, așa cum se folosesc principiile persistenței bazelor. O sarcină importantă este asigurarea preciziei necesare reparării satelitului în sine. Această precizie este diferită, de exemplu, în pozițiile intermediare, mecanismul automat utilizează trei moduri de a fixa placa satelit:

1) fixare pe un deget cilindric mobil (mai puțin precisă)

2) Pe un dispozitiv de reținere conic mobil (mai precis).

3) Pe un suport conic fix (mai precis)

4) Folosit în poziții de lucru (de exemplu, pe masa mașinii) - fixarea plăcii satelit la unghiul de coordonate.

În prezent, două dimensiuni standard de plăci sunt produse în serie: 500x500mm, 630x630. Pe baza dimensiunilor piesei de prelucrat, sunt permise dimensiuni reduse ale plăcilor. Placa de satelit este furnizată cu o linie de cod specială. Scopul său este de a codifica satelitul și de a fixa piesa pe acesta, în principal pentru producția cu mai multe produse.

1 - placa satelit

2 - manșon fix

3 - zăvor

4 - partea de lucru a zăvorului se execută excentric

5 - canelura curbată realizată pe zăvor

6 - opritor fix inclus în această canelură

7 - roata dinţată fixată pe zăvor

8 - cremalieră montată pe tija GTs2.

Există elemente de prindere (9) conectate cu tijele HZ.

Placa satelit este adusă în poziția de lucru în așa fel încât elementele de prindere din poziția superioară să intre în fantele în T. După aceea, GC2 este inclus în lucrare. Datorită acestui lanț liniar, începe rotația zăvorului, în timp ce, datorită opritorului 6 și canelurii 5, zăvorul este extins. Pe măsură ce zăvorul se rotește în continuare, partea sa de lucru 4 prin manșonul 2 presează placa cu elementul de bază mai departe. în funcțiune a GTs1, care asigură strângerea plăcii.

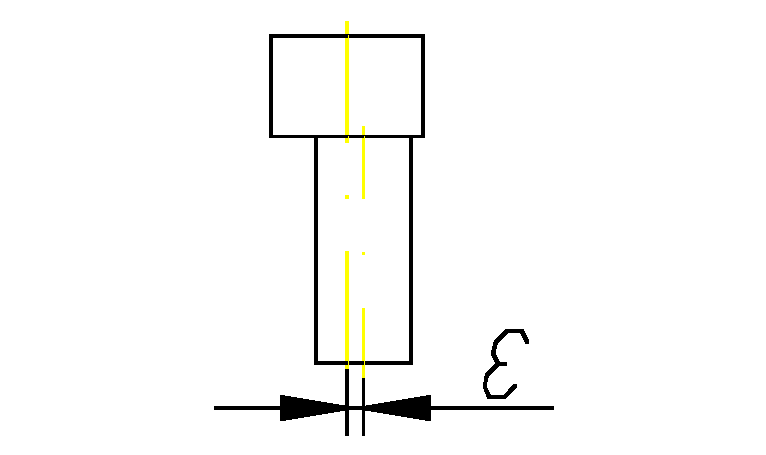

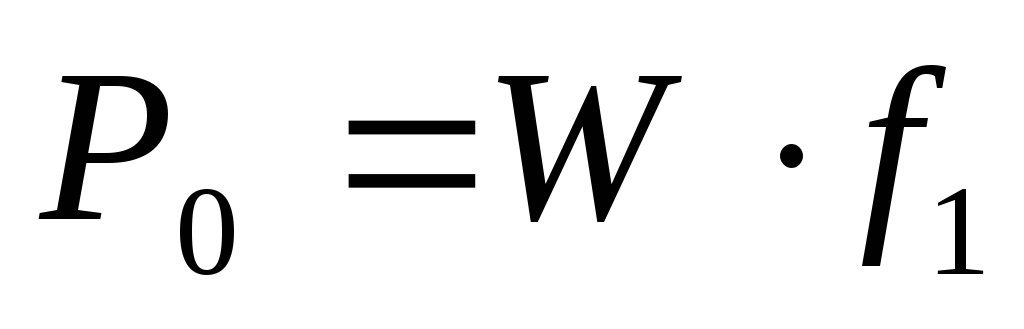

Forța de strângere a piesei de prelucrat W este dezvoltată prin intermediul unui pachet de arcuri cu disc. Pentru a elibera piesa de W, se folosește HC.

B-28 Dispozitive automate de încărcare pentru linii automate

Automatizarea încărcării echipamentelor este cea mai importantă sarcină a unui proiect de automatizare, prin urmare, de regulă, dezvoltarea unor astfel de dispozitive se realizează pentru o anumită piesă de prelucrat. O excepție este utilizarea roboților industriali cu o prindere.

Porti glisante - pentru piese plate si cilindrice

1 - o casetă în care este depozitat un stoc de semifabricate;

2 - poarta - are rolul de a alimenta piesa de prelucrat 3 fie la masina, fie la pozitia de incarcare. Poarta este realizată în funcție de dimensiunile piesei și ține astfel coloana de semifabricate;

„+” - simplitatea designului

"-" - un volum mic al casetei, deoarece. s-ar putea să-și piardă cumpătul

Memoria magazinului - prezența unei tăvi înclinate și așa-numitul mecanism de emitere bucată cu bucată. Piesele de pe tavă sunt stivuite în mod ordonat. Este necesară o operație suplimentară de așezare.

1 - tava;

2 - freze ale mecanismului de livrare a piesei;

3 - bara de fixare cu balamale;

4 - antrenare bar

"-" - este necesară pre-așezarea pieselor; un stoc mic de semifabricate pe tavă

„+” - un design destul de simplu.

Depozitare reviste-buncăr - un coș pentru depozitarea pieselor este adăugat la depozitul convențional de reviste existente

agitator - o parte căreia îi sunt comunicate mișcările de balansare de la antrenare; concepute pentru a distruge setul de piese de la ieșirea buncărului.

tava de iesire;

"+" - capacitate crescută. Dispozitivele de stocare sunt proiectate din punct de vedere al capacității pentru 8 sau 4 ore de funcționare a mașinii

"-" - necesitatea unui stil ordonat.

Memorie buncăr - pentru părți cu o formă simplă și, de regulă, o masă mică.

1 - tavă de evacuare, de-a lungul căreia piesele sunt deplasate una câte una în poziția de lucru; 2 - buncăr; 3 - poarta care se misca pe verticala; 4 - orientator.

În timpul funcționării buncărului, următoarea parte este capturată de poartă și se ridică la marginea buncărului. Dacă este poziționat incorect, se poate. reorientat sau aruncat înapoi în buncăr.

"+" - capacitatea crescută a buncărului; piesele pot fi încărcate aleatoriu.

"-" - detaliile sunt foarte simple.

B-29 vibrobunker

– functionarea acestuia se bazeaza pe crearea vibratiilor reciproc-torsionale ale bolului buncherului fata de axa verticala datorita deformarii suporturilor elastice inclinate care leaga bolul buncherului de baze.

1 - un bol cilindric în care se realizează o tavă spiralată în interior sau în exterior;

2 - suporturi elastice inclinate, functionand asemanator unei tavi vibrante;

3 - bază (masiv)

4 - suporturi de vibrații (izolarea echipamentului de vibrobuncăr);

5 – actionare electromecanica prin vibratie;

6 - ancora, fixata rigid pe vas.

Dispozitivul conține o tavă de descărcare, pe care mecanismul de orientare a piesei este realizat sub forma unei caneluri convenționale. Mecanismele de orientare a pieselor pot fi amplasate și pe tava spirală, poziția incorectă a pieselor este aruncată în vas. Acest dispozitiv îndeplinește o funcție suplimentară, de ex. asigură ridicarea piesei în înălțime, ceea ce este un factor pozitiv.

În combinație cu astfel de dispozitive, este utilizat un dispozitiv suplimentar numit prebunker. Reprezintă o pâlnie conică montată pe suporturi rigide separate. În acest caz, stocul de semifabricate din buncăr poate fi crescut de mai multe ori. Billetele sunt turnate atât în vasul buncărului, cât și în prebuncăr. Din prebuncăr, după cum este necesar, intră în vasul principal, astfel încât utilizarea suporturilor suplimentare rigide vă permite să percepeți întreaga masă de semifabricate suplimentare.

Jgheabul de ieșire al unor astfel de dispozitive trebuie fie să aibă un opritor pentru piesa de prelucrat, fie alimentarea trebuie să fie mutată direct la mașină prin intermediul unui jgheab tubular. Se instalează în locul în care a căzut piesa; pentru a asigura o rată de avans mai mare a piesei și fiabilitatea funcționării, aer comprimat este impulsionat în această tavă.

B-30 Automatizarea operatiilor de montaj. Conditii de executie montaj, filetare. Diagrama structurală a unui robot industrial

Probleme care apar la automatizarea lucrărilor de asamblare

Spre deosebire de prelucrarea mecanică, procesul de asamblare automată este mai complex, deoarece. există o serie de probleme specifice.

1) Asigurarea performanței unui proces dat în competiție cu un asamblator de lucru convențional, care are un anumit avantaj, deoarece procesul de asamblare se caracterizează prin mișcări foarte simple;

2) Asigurarea preciziei orientării relative a pieselor înainte de conectarea acestora. Această precizie poate ajunge la sutimi de mm;

3) O mare varietate de piese incluse în produs. În acest caz, este necesar să se proiecteze mijloace universale de echipamente tehnologice, deoarece articolul poate diferi în dimensiune și materiale;

Inconstanța formei multor piese care intră în ansamblu.

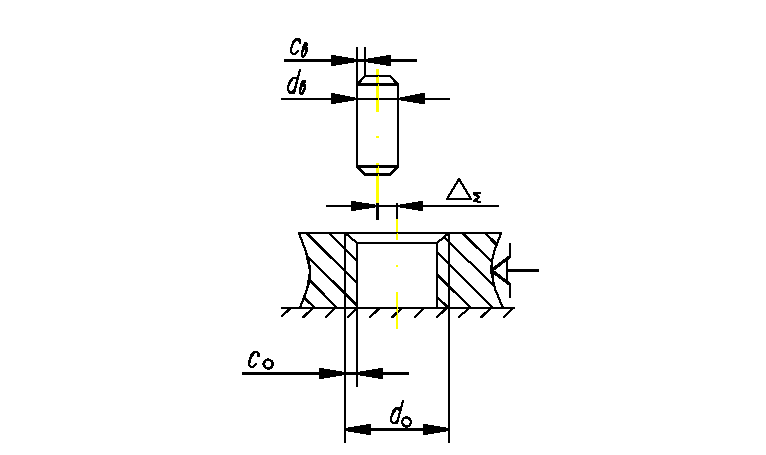

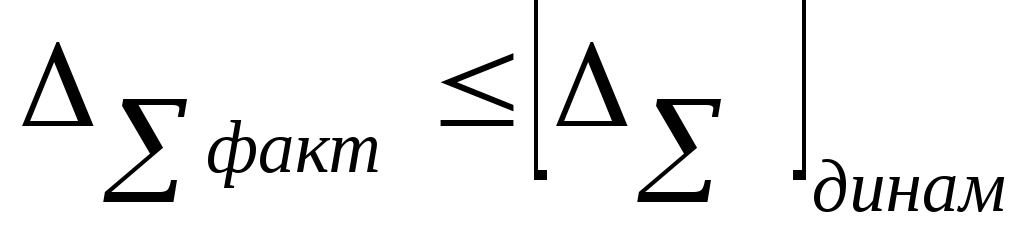

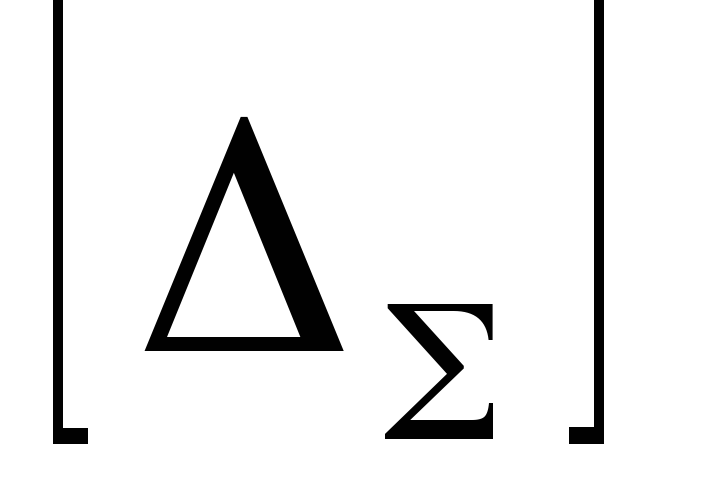

Toate aceste probleme sunt un factor limitativ în procesul de automatizare. Dintre problemele enumerate, problema preciziei este importantă; se efectuează o analiză a relațiilor dimensionale ale unei anumite poziții de lucru a ansamblului. Veriga de închidere a lanțului dimensional este așa-numita eroare totală a nepotrivirii dintre axele celor două părți asamblate. Această eroare este indicată. De mare importanță pentru acuratețea acestui proces este metoda de livrare a piesei în poziția de montaj și mișcările speciale de reorientare care asigură alinierea axelor. Mijloacele de livrare a pieselor pot fi. tradiţional. Aceste dispozitive funcționează conform următoarelor metode:

Metoda de adaptare pasivă, când una dintre piesele din poziția de asamblare ia o poziție dată cu ajutorul unui mecanism special care compensează elastic eroarea specificată.

Metoda de adaptare activă, care constă în măsurarea forțelor și momentelor care apar în timpul asamblării pieselor folosind senzori speciali și apoi efectuarea unei mișcări de subajustare. Metoda este destul de complicată, este folosită mult mai rar.

Asamblare folosind mișcări de căutare, atunci când mișcări complexe sunt comunicate uneia dintre piese până când aceasta se scufundă în orificiul contrapiesei.

Crearea de mișcări haotice. De exemplu, folosind capete pneumatice.

Crearea de dispozitive care asigură deplasarea piesei de-a lungul unei curbe date, mai des în spirală.

3.2 se caracterizează prin caracteristici negative: timp crescut pentru conectarea pieselor; detaliile simple se pretează metodei.

B-31 Schema structurală și funcționarea unui robot industrial de asamblare

Pentru operațiunile de asamblare sunt dezvoltate special modele PR. Un astfel de PR se caracterizează prin precizie crescută a poziției, capacitatea de a schimba dispozitivele de prindere, inclusiv în modul automat.

1 - desktop care servește PR;

2 - tip portal PR;

3 - portal cu ghidaje;

4 - PR de mână;

5 - un senzor de informații tactile, conceput pentru a determina forțele de asamblare care apar între 2 piese conectate;

6- mecanism de compensare elastic;

7 - dispozitiv de prindere;

8 - caseta cu detalii. Caracteristica sa este poziția orientată a pieselor în ea;

9 - alimentator pentru alimentarea pieselor mai simple;

10 - dispozitiv de asamblare de bază, conceput pentru fixarea pieselor de bază, de ex. piesa care a ajuns prima oară în poziția de asamblare; restul pieselor incluse in unitatea colectoare se numesc atasate;

11 - un dispozitiv tehnologic conceput pentru a realiza conexiuni cu o etanșeitate garantată. Mecanismul robotului în sine nu are capacități de apăsare;

12 - masa pentru prinderi interschimbabile;

13 - monitor.

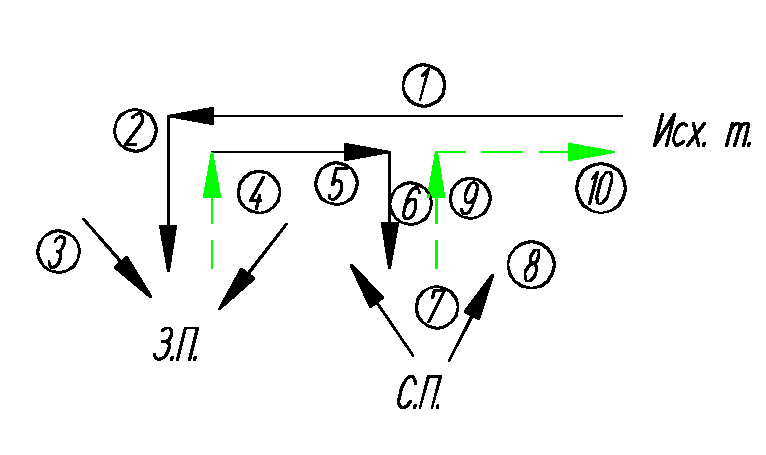

OL-urile sunt programate pentru a efectua un ciclu de lucru standard care va fi repetat de câte ori este necesar pentru a asambla un întreg ansamblu sau un lot de ansambluri. Schema ciclului de lucru este următoarea:

1 - trecerea în poziția de încărcare;

2 – coborârea dispozitivului de prindere în RFP;

3 - captarea detaliilor

4 - ridicați pentru a scoate piesa din casetă;

5 - trecerea în poziţia de asamblare;

6 - coborârea memoriei în societatea mixtă;

7 - implementarea racordării pieselor;

8 - deblocarea pieselor;

9.10 - întoarcere la punctul de plecare.

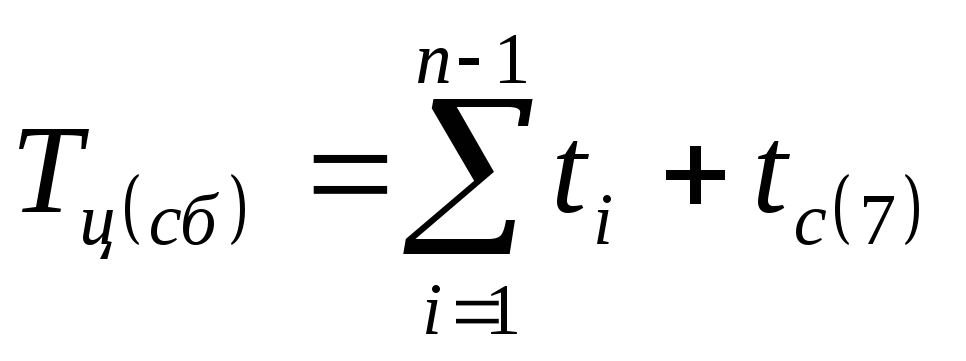

Durata ciclului de lucru este suma timpului tuturor tranzițiilor auxiliare, unde i este numărul de tranziție, n este numărul total de tranziții din acest ciclu de lucru; tc - timpul principal petrecut pentru conectarea pieselor. Viteza conexiunii, de regulă, este de 3 ori mai mică decât volumul tuturor mișcărilor auxiliare accelerate.

La efectuarea operațiunilor de asamblare pot apărea așa-numitele defecțiuni, care sunt însoțite de blocarea pieselor. Judecăm eșecul după funcționarea senzorului 5, indică faptul că forța de asamblare a atins sau a depășit valoarea admisă. Eșecul se poate întâmpla din 2 motive;

A fost primită o piesă inutilizabilă pentru asamblare, în acest caz robotul este programat să repete acest ciclu de lucru cu aceeași piesă;

Poate servi ca o deplasare a axei rolei peste valoarea admisă, caz în care mecanismul de compensare ar trebui să funcționeze.

Pentru a evita defecțiunea de tip 2, este necesar să se îndeplinească așa-numita condiție de precizie a asamblarii.

B-32 Condiție de precizie pentru asamblarea automată a pieselor cilindrice cu joc garantat

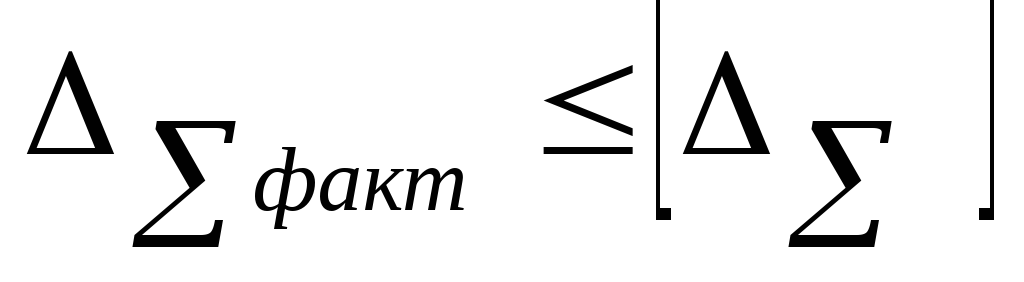

Această condiție de construcție automată este scrisă:

Valoarea permisă a erorii de decalaj a axei depinde de schema de asamblare:

A) Montaj rigid, atunci când montajul se face fără mecanisme de compensare:

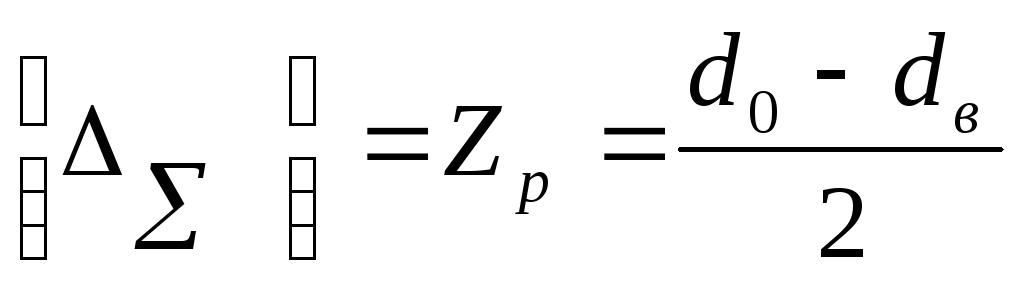

Zp este jocul radial în această articulație;

Do și Db sunt dimensiunea reală a alezajului și a arborelui

Având în vedere că jocurile radiale sunt mici în inginerie mecanică modernă, asamblarea devine dificilă.

B) Montaj cu rosturi de dilatare elastice:

Valoarea teșiturii este stabilită de proiectant în timpul proiectării, putem considera că eroarea admisibilă a deplasării axelor este suficient de mare pentru utilizarea practică a acestei metode.

Eroare de reglare sau PR instruit; eroare de sistem,

care are o valoare constantă pentru toate repetările ciclului.

Eroare de PR pozițional.

Eroare de poziție a rolei în pinza

Eroare de distanță centru-centru în piesele de bază cu

găuri multiple

Excentricitatea, caracteristica rolelor trepte obtinute pe mecanismul de prelucrare anterior. Toți termenii erorii de sub rădăcină sunt aleatori, deci sunt însumați conform regulii sumei geometrice.

Concluzii privind prima condiție de asamblare: Valoarea reală a erorii admisibile, de regulă, depășește valoarea admisibilă, prin urmare, una dintre direcțiile principale în dezvoltarea dispozitivelor este dezvoltarea memoriei de compensare și a memoriei care țin cont de dinamica a procesului de asamblare. Teoria luată în considerare se aplică atât PR cât și oricăror alte mașini de asamblare.

B-33 Stare dinamică de construcție

S-a stabilit că unii factori dinamici ai procesului de conectare afectează procesul de conectare în sine și determină fiabilitatea acestuia. Factorii dinamici includ forțele de asamblare, rigiditatea elementelor individuale ale sistemului, vitezele și accelerațiile cu care sunt conectate piesele. Ultimii doi factori au un impact mai mare asupra performanței procesului, iar impactul asupra fiabilității este neglijabil.

Partea stângă a acestei condiții este calculată și definită ca în prima condiție.

Schema de interacțiune a pieselor atunci când sunt conectate

Po este forța axială care acționează asupra piesei atașate din partea laterală a acționării robotului prin memorie.

W este forța dezvoltată de mecanismul de prindere;

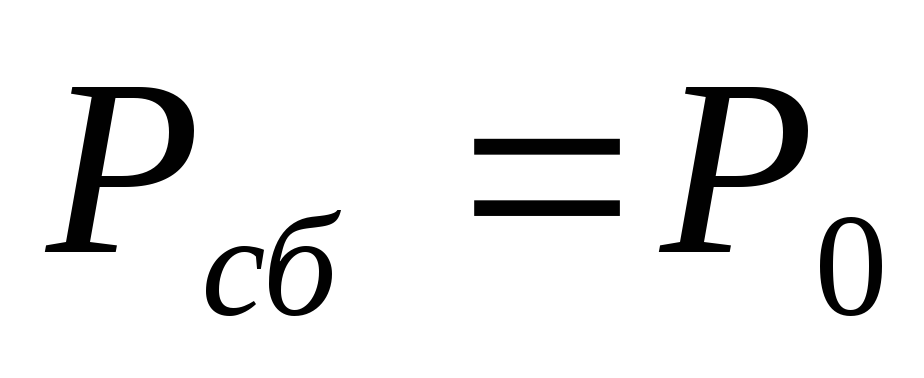

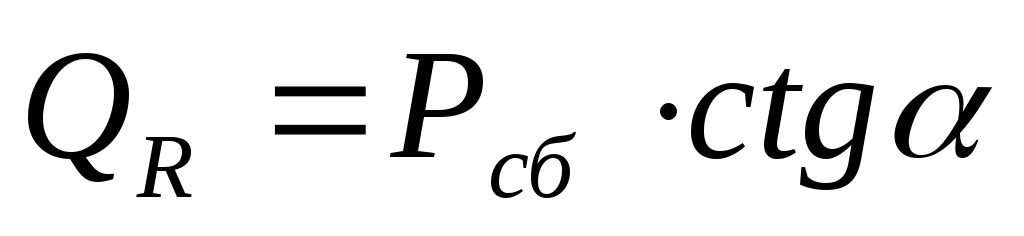

Рсб - forța de asamblare care are loc la punctul de contact și interacțiunea dintre partea rolei și suprafața teșirii

N este componenta normală a forței de asamblare, situată la un unghi de 90 de grade față de teșit.

Qr este componenta orizontală a forței de asamblare. Este o sarcină utilă, pentru că deplasează arborele strict de-a lungul razei spre centrul găurii.

Toate mecanismele de acțiune compensatoare funcționează folosind această forță, care realizează alinierea axelor pieselor într-un mod destul de simplu. În acest caz, sub acțiunea unei forțe axiale, arborele continuă să se deplaseze de-a lungul axei găurii până când punctul K părăsește marginea teșiturii.

Forța de frecare care acționează duce la o scădere reală a componentei Qr, prin urmare, în definiția ulterioară  în funcție de sarcina cu care se confruntă dezvoltatorul, se ia în considerare fie Qr, fie Q1r, în acest din urmă caz obținându-se date mai rafinate.

în funcție de sarcina cu care se confruntă dezvoltatorul, se ia în considerare fie Qr, fie Q1r, în acest din urmă caz obținându-se date mai rafinate.

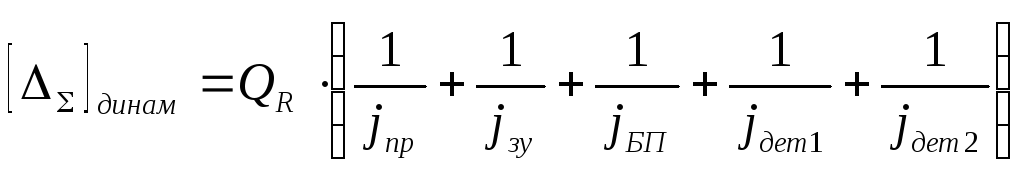

În paranteze - suma conformității tuturor elementelor sistemului de asamblare.

J pr - rigiditatea brațului PR.

Jzu - rigiditatea memoriei, deoarece Memoria este obiectul de proiectare și fabricație în această etapă, atunci rigiditatea ei poate fi obținută în limitele cerute. Procesul de gestionare a asamblarii automate se desfășoară cel mai adesea în detrimentul dispozitivului specificat, deoarece în al treilea termen, care ia în considerare rigiditatea dispozitivului de fixare de bază, pot fi utilizate și legături elastice de compensare, cu toate acestea, partea de bază este de obicei mai masivă și deplasarea sa este dificilă. Acestea conțin rigiditatea pieselor nr. 1 și nr. 2. Piesele rigide nu pot fi schimbate, deoarece sunt determinate de dimensiunile și materialele pieselor. La asamblarea pieselor slab rigide, cum ar fi plasticul, procesul de asamblare este facilitat.

B-34 Control automat în producția automatizată. Soiurile sale

Există mai multe tipuri de control, aceste tipuri diferă prin natura utilizării deformării, dimensiunea și forma pieselor de prelucrat.

După tipul de informații:

1) Control pasiv - se efectuează la finalizarea prelucrării pieselor și servește la respingerea pieselor inutilizabile și la colectarea datelor reziduale necesare identificării cauzelor respingerii.

2) Control activ - dimensiunea reală a pieselor este determinată în mod constant direct pe mașină, în timp ce piesa poate fi măsurată chiar și în timpul procesării, sau cu mașina oprită. Informațiile cu control activ sunt introduse în sistemul de control al mașinii sau în dispozitive speciale adaptive - pentru a controla procesul de procesare în sine.

2 După natura interacțiunii mijloacelor măsurate și piesei de prelucrat.

1) Metodele de contact sunt traditionale si au un dezavantaj: acuratetea metodelor va fi afectata de uzura varfurilor de masurare;

2) Metode fără contact - în curs de dezvoltare relativ recent - metode optice, inclusiv utilizarea sistemelor laser. Acestea vă permit să măsurați dimensiunea piesei de la distanță, de ex. fără a aglomera zona de lucru chiar și în timpul procesării.

1) După gradul de fiabilitate al rezultatelor obţinute:

2) O metodă de control direct, atunci când judecăm dimensiunea unei piese după citirea luată de pe acest dispozitiv.

3) Indirect - acuratețea piesei la sfârșitul prelucrării este apreciată de poziția sculei.