Elektroerozívne obrábanie veľkého počtu otvorov. Výhody rezania kovu drôtom

Podstatou elektroerozívneho obrábania je odstránenie prídavku z obrobku v dielektrickom prostredí v dôsledku mikrovýbojov, ktoré roztavia kovové častice.

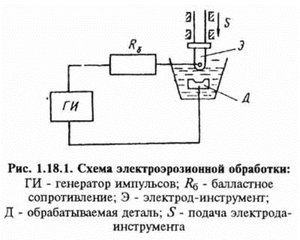

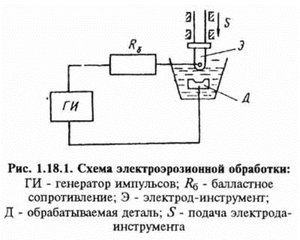

Proces elektroerozívneho obrábania (EDM) je deštrukcia kovu alebo iného vodivého materiálu v dôsledku lokálneho vystavenia krátkodobým viacnásobným elektrickým výbojom medzi dvoma elektródami, z ktorých jedna je obrobok a druhá je elektróda- nástroj (EI). Pod vplyvom vysoké teploty vo výbojovej zóne dochádza k zahrievaniu, taveniu a čiastočnému odparovaniu kovu - elektrická erózia. Na dosiahnutie vysokej teploty v obmedzenej oblasti s malým odberom je potrebná veľká koncentrácia energie. Tento cieľ sa dosahuje použitím impulzného napätia a EEA sa vykonáva v kvapalnom médiu, ktoré vypĺňa medzeru medzi elektródami, nazývanú medzielektródová medzera (IEG) alebo medzielektródová medzera. Schéma elektroerozívneho spracovania je znázornená na obr. 5.1. Elektródy, z ktorých jedna je obrobok 1 a druhá je nástroj 2, sú spojené s generátorom elektrických impulzov a ponorené do dielektrickej kvapaliny 3. Keď sa elektródy priblížia na dostatočne malú vzdialenosť, dôjde k rozpadu medzielektródového média. v mieste s najvyššou intenzitou elektrického poľa. Dielektrická pevnosť medzery v mieste poruchy je narušená a je vytvorený tenký vodivý kanál 4, ktorý uzatvára elektródy. Cez vytvorený vodivý kanál preteká prúdový impulz vysokej hustoty, výbojový kanál sa rozširuje a teplota vo výbojovej zóne dosahuje niekoľko tisíc stupňov. Úseky elektród 5 a 7 vo výbojovej zóne sa tavia a odparujú. Vplyvom vysokých teplôt sa kvapalina vo výtlačnej zóne rozkladá a vyparuje a spolu s kovovými parami vytvára rýchlo sa rozširujúcu bublinu 6.

Obr 5.1 - Schéma elektroerozívneho spracovania

S poklesom prúdu prechádzajúceho elektródami tlak pary v expandujúcej plynovej bubline klesá. V dôsledku poklesu tlaku roztavený kov vrie a je vyvrhovaný vo forme malých kvapiek 8 in životné prostredie(kvapalina), kde tuhne vo forme malých častíc. Pevné produkty erózie sú odstraňované z medzielektródovej medzery pôsobením rázových vĺn a prúdenia kvapaliny spôsobených elektrickým výbojom a tvorbou guľovej bubliny s jej následným rozpínaním. V mieste prechodu výboja sú na povrchoch elektród vytvorené otvory. Rozmery jamiek závisia najmä od energie a trvania impulzov a elektroerozívnej odolnosti materiálu. Na získanie rozmerového spracovania sa energia zavádza do zóny spracovania v oddelených častiach vo forme elektrických impulzov s dostatočne krátkym trvaním. V prestávkach medzi impulzmi pracovná kvapalina obnovuje svoje dielektrické vlastnosti (deionizuje). Ak sa vykonáva nepretržitá dodávka energie, potom sa veľké objemy materiálu z jednej z elektród zohrejú a roztavia, aj keď sú materiály elektród rovnaké. Smer úberu materiálu je určený polaritou pripojenia elektród ku generátoru impulzov a parametrami impulzu. Pri privedení sínusového napäťového impulzu na elektródy (obr. 5.2) v úseku 0 ... 1 sa napätie zvýši na U pr, pri ktorom je narušená dielektrická pevnosť medzery. Priemerné napätie, pri ktorom dochádza k rozpadu medzielektródovej medzery, závisí takmer lineárne od veľkosti tejto medzery a je 40 ... 50 V v režimoch dokončovania a 70 ... 80 V v režimoch ťahu. Sekcia 1…2 zodpovedá iskrovému stupňu výboja, pre ktorý

charakterizované rýchlym poklesom napätia cez medzeru na 25 ... 35V a rovnako rýchlym nárastom prúdu v obvode. Sekcia 2…3 zodpovedá oblúkovému stupňu výboja, pri ktorom napätie a prúd v obvode mierne klesajú. Keď napätie U S klesne pod 15 ... 20V, vybíjanie sa zastaví. Pri ošetrení krátkymi vysokofrekvenčnými impulzmi môže chýbať oblúkový stupeň výboja a výboj sa zastaví ihneď po iskrovom stupni. Množstvo materiálu odstráneného vo fáze oblúka výboja a rozmery vytvorených jamiek sú oveľa väčšie ako v štádiu iskry.

Ryža. 5.2- Časové diagramy zmien napätia a prúdu v medzere elektród

Hlavné technologické ukazovatele procesu elektroerozívneho obrábania (EDM) - presnosť, kvalita povrchu, produktivita - závisia od množstva kovu roztaveného z kúpeľov v jednom impulze, ktoré je určené energiou impulzu.

Energia pulzu sa zistí z výrazu:

kde ![]() - priemerná sila prúdu, A;

- priemerná sila prúdu, A;

Hodnota prúdu v prípade skratu (nastavená podľa prístrojov stroja);

![]() - priemerné prierazné napätie, V;

- priemerné prierazné napätie, V;

Napätie naprázdno s otvorenými elektródami (kontrolované počas spracovania);

Trvanie impulzu (nepriamo úmerné ich frekvencii opakovania), C.

V závislosti od technologických podmienok možno energiu impulzu odhadnúť podľa odporúčaní tabuľky 5.1.

Tabuľka 5.1 - Energetické hodnoty impulzu

EDM profilovanej dutiny. Zapnutie obrátenej polarity. 1 - obrobok, 2 - výboje v medzere, 3 - elektróda-nástroj, 4 - generátor impulzov procesného prúdu.

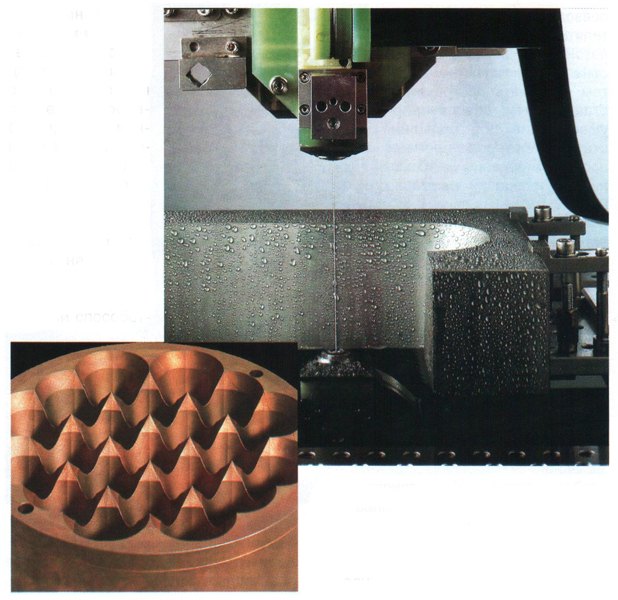

Spracovanie obrobku na elektroerozívnom kopírovacom stroji. Obrobok je v pracovnom kúpeli naplnenom pracovnou kvapalinou.

EDM(skr. EEO) - Spracovanie, ktoré spočíva v zmene tvaru, veľkosti, drsnosti a vlastností povrchu elektricky vodivého obrobku vplyvom elektrických výbojov vznikajúcich medzi obrobkom a elektródou-nástrojom.

Jedna z elektród je obrobok, druhá je nástrojová elektróda. Výboje sa vytvárajú periodicky, pulzne, takže médium medzi elektródami obnovuje svoju elektrickú silu. Na zníženie opotrebovania nástrojovej elektródy sa aplikujú unipolárne procesné prúdové impulzy. Polarita závisí od trvania impulzu, pretože pri krátkom trvaní impulzu prevláda erózia (opotrebenie) anódy a pri dlhom trvaní impulzu prevažuje erózia (opotrebenie) katódy. V praxi sa používajú oba spôsoby dodávania unipolárnych impulzov: s obrobkom pripojeným na kladný pól generátora impulzov (tzv. pripojenie priamej polarity) a s obrobkom pripojeným na záporný pól (tzv. prepólovanie). pripojenie).

Druhy EEZ

- Kombinované elektrické výbojové obrábanie -- vykonávané súčasne s inými typmi obrábania

- Elektroerozívno-chemické obrábanie (EECM) - kombinované elektroerozívne obrábanie, vykonávané súčasne s elektrochemickým rozpúšťaním materiálu obrobku v elektrolyte

- Elektroerozívne abrazívne spracovanie - abrazívne spracovanie využívajúce elektroerozívnu deštrukciu kovu

- Anódové obrábanie je elektrochemické spracovanie v kvapalnom médiu, v ktorom sa materiál elektródy-obrobku rozpúšťa pôsobením elektrický prúd s tvorbou oxidových filmov na ošetrovanom povrchu a ich odstránením mechanickým pôsobením.

Môže nasledovať elektroerozívne obrábanie

- Elektroerozívne kalenie - elektroerozívne spracovanie, ktoré zvyšuje pevnosť povrchovej vrstvy obrobku

- Elektroerozívne objemové kopírovanie - elektroerozívne obrábanie, pri ktorom sa tvar povrchu elektródy-nástroja zobrazuje na elektróde obrobku

- Elektroerozívne omietanie - elektroerozívne obrábanie, pri ktorom elektróda-nástroj, ponorený do elektródy-obrobku, vytvorí otvor konštantného prierezu

- EDM označenie

- Elektroerozívne rezanie - elektroerozívne obrábanie, pri ktorom elektróda-nástroj vo forme plynule sa navíjajúceho drôtu počas posuvu obchádza obrobok po danej trajektórii a vytvára povrch daného obrysu

- EDM rezanie - EDM, pri ktorom je obrobok rozdelený na časti

- Elektroerozívne brúsenie - brúsenie pomocou elektroerozívnej deštrukcie kovu

- EDM

- EDM s priamou polaritou

- EDM s obrátenou polaritou

- Viacelektródové erózne obrábanie

- Viackontúrové spracovanie

Charakteristika elektrického výboja pri EEZ

Elektrický výboj medzi elektródami prebieha v niekoľkých fázach: najprv dôjde k elektrickému prierazu, ktorý môže byť sprevádzaný iskrovými výbojmi; potom sa vytvorí oblúkový výboj. Preto je veľa generátorov schopných vydávať viacstupňový tvar impulzu.

Frekvencia impulzov a ich trvanie sa volí na základe technologických požiadaviek na ošetrovaný povrch. Trvanie impulzu je zvyčajne v rozsahu 0,1 .. 10 −7 sekúnd, frekvencia je od 5 kHz do 0,5 MHz. Čím kratšia je doba trvania impulzu, tým nižšia je drsnosť výsledného povrchu. Priemerný prúd počas EEA závisí od plochy ošetrovaného povrchu. Pri ploche 3600 mm² je optimálny prúd približne 100.

Vlastnosti EEZ

Nástrojová elektróda môže mať celkom ľubovoľný tvar, čo umožňuje spracovanie uzavretých kanálov, ktoré sú pre bežné obrábanie nedostupné.

EEZ môžu byť vystavené akýmkoľvek vodivým materiálom. Hlavnými nevýhodami EDM sú nízka produktivita (rýchlosť posuvu je zvyčajne ~10 mm/min) a vysoká spotreba energie.

Príbeh

Robert Boyle (1694), Benjamin Franklin (1751), Joseph Priestley (1766) Lichtenberg Georg Christian (1777): urobili prvé správy o elektrických výbojoch a účinkoch, ktoré ich sprevádzajú.

V roku 1941 lekári Boris Romanovič Lazarenko a Natalya Iosifovna Lazarenko (Moskva Štátna univerzita) bol poverený nájsť metódy na zvýšenie životnosti rozdeľovačov zapaľovania pre automobilové motory.

V dôsledku výskumu a experimentov s volfrámom sa upriamila pozornosť na riadenú deštrukciu elektrickými výbojmi vytvorenými impulzmi určitej formy prúdu, čo bolo impulzom pre vytvorenie nového technologického postupu na spracovanie obrobkov pomocou elektroerózie v roku 1943. .

V roku 1943 sovietski vedci, manželia Boris Romanovič Lazarenko a Natalia Ioasafovna Lazarenko, navrhli využiť elektroerozívne vlastnosti výbojov vo vzduchovej medzere na tvarovanie (elektrosparková metóda elektroerozívneho obrábania). Vynález získal autorské osvedčenie č. 70010 z 3.4.1943, francúzsky patent č. 525414 z 18.6.1946, britský patent č. 285822 z 24.9.1946, patent USA č. 6992723 z 8. 1946 a predmet), švajčiarsky patent č. 8177 zo 14.7.1946, švédsky patent č. 9992/46 z 1.11.1946 Pozri tiež

Poznámky

Odkazy

- GOST 25331-82 Elektroerozívne spracovanie. Pojmy a definície

- Nemilov E.F. Elektroerozívne spracovanie materiálov. - L.: Mashinostroenie, 1983.*

14. septembra 2012

Časti a komponenty moderných strojov a zariadení sa vyznačujú širokou škálou konštrukcií a použitých materiálov, vrátane tých, ktorých tvarovanie známymi metódami obrábania je ťažké a niekedy nemožné. Je to spôsobené rastúcim využívaním procesov EDM. "Možnosti EDM strojov sú nekonečné!" - takúto frázu možno často počuť od používateľov strojov len mesiac po uvedení zariadenia do prevádzky.

Klasifikácia

Podľa technologického účelu sú stroje na spracovanie elektrickým výbojom (EE) rozdelené do dvoch hlavných typov - kopírovanie a rezanie drôtom.

Kopírovacie stroje umožňujú opracovanie tvarových otvorov a dutín, vnútorných a vonkajších povrchov rotačných telies, brúsenie, rezanie. Je možné získať špirálové a evolventné plochy, ako aj rôzne vnútorné tvarované otvory a dutiny s priamym, reverzným a variabilným kužeľom. V kopírovacích strojoch je elektródový nástroj tvarovaný, jeho tvar je obrátenou kópiou dutiny, ktorá sa má spracovať.

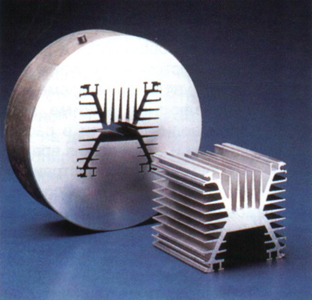

Drôtové rezačky EE sa používajú na výrobu dielov pre pečiatky, kopírky, šablóny, tvarové frézy, vzory a iné nástroje. Elektróda-nástroj vo výsekových strojoch je kontinuálne prevíjaný drôt. Konštrukčné vlastnosti strojov určujú ich technologické výhody: nie je potrebný žiadny tvarový nástroj, nie je potrebné robiť úpravy pre opotrebovanie elektródy, je možné získať malé diely zložitého tvaru vrátane dielov s ekvidistantným profilom (matrice, razníky) pomocou jedného CNC program.

Etapy pokroku

Liečba EE tak vo svete, ako aj u nás už nie je netradičnou liečebnou metódou. V súčasnosti je zariadenie EE po frézovaní, sústružení a brúsení štvrté najpoužívanejšie na svete. Predaj EDM strojov vzrástol z 0,5 % v roku 1960 na viac ako 6 % trhu MEO v roku 2000.

Priorita v odhaľovaní elektrickej erózie patrí Rusku. Prvý praktický výskum v tejto oblasti uskutočnili na Urale koncom 30-tych rokov manželia B. a N. Lazarenkovi pri štúdiu problematiky kontaktnej erózie. Objav bol zaregistrovaný v roku 1943. Prvý stroj na rezanie EE na svete bol vyrobený v továrni vo Fryazino v Moskovskej oblasti v roku 1954. Výroba zariadení EE v Sovietskom zväze však, žiaľ, nedostala náležitý vývoj.

EE drôt rez

EE rezanie na drôtových rezacích strojoch sa objavilo začiatkom sedemdesiatych rokov a neustále sa rozvíja v niekoľkých smeroch.

Rýchlosť rezania zvýšená z približne 10 mm2/min. začiatkom sedemdesiatych rokov až 35 mm 2 /min. v polovici osemdesiatych rokov a teraz dosiahol 330-360 mm 2 /min. Zvýšenie rýchlosti bolo dosiahnuté predovšetkým umývaním pracovnej plochy kvapalinou pod vysoký krvný tlak a použitie efektívnejších generátorov impulzov, ktoré umožňujú inštaláciu optimálne parametre. Zvýšenie rýchlosti je tiež uľahčené zlepšením kvality elektród.

Spoľahlivé a efektívne automatické navliekanie drôtu, prevencia pretrhnutia drôtu a automatické nakladanie dielov boli vyvinuté s cieľom využiť výhody vysokorýchlostného rezania a eliminovať prestoje stroja.

Maximálna výška matrice a raznice razidiel, spracovaných na začiatku na eróznych strojoch, bola v rozsahu od 50 do 100 mm. Na obrábanie foriem, vytláčacích nástrojov a rôznych iných dielov však výrobcovia elektroerozívnych strojov rozšírili rozsah veľkostí dielov na nich obrábaných.

Na začiatku uhol kužeľového otvoru, rovný 1° pre diely s výškou 100 až 125 mm, bolo prakticky maximálne možné. Na splnenie požiadaviek zákazníkov možno v súčasnosti na väčšine modelov strojov dosiahnuť uhly 30° s výškou obrobku okolo 400 mm.

Maximálna dosiahnuteľná presnosť zvýšená z 25 µm, ktorá bola typická pre prvé stroje, na 1 µm - pre moderné EE stroje. Na dosiahnutie presnosti obrábania rádovo 1 μm sa od operátorov moderných výsekových strojov vyžaduje oveľa menšie úsilie v porovnaní so skúsenými operátormi prvých výsekových strojov, ktoré dostali presnosť obrábania rádovo 5 alebo 2,5 μm.

Toto zjednodušenie práce zabezpečiť zvýšená presnosť v dôsledku vývoja viacerých faktorov. Technológia zabudovaná do najnovších strojov zabezpečuje vyrezanie požadovaného obrysu presne podľa geometrického programu. Optické pravítka poskytujú stabilnú presnosť bez ohľadu na trvanie stroja a veľké teplotné výkyvy.

Najdôležitejšou novinkou je vybavenie strojov vysoko spoľahlivými a účinnými automatickými zariadeniami na navliekanie drôtu, ktoré umožňujú spracovanie množstva dielov bez účasti obsluhy. Jednoduchosť použitia strojov umožňuje zvýšiť hospodárnosť obrábania a udržiavať viac strojov v dielni s menšou námahou aj počas dennej zmeny.

Firmvér EE

Najvýznamnejším zlepšením CNC kopírovacích a zošívacích strojov v porovnaní s ručnými strojmi bolo skrátenie doby spracovateľského cyklu a predovšetkým skrátenie času obsluhy. V roku 1960 si spracovanie dutiny nástrojovou elektródou vyžiadalo približne 4 hodiny práce operátora a 4,5 hodiny času elektroerózie. S príchodom CNC už v polovici osemdesiatych rokov bol potrebný čas obsluhy len 0,5 hodiny a čas erózie asi tri hodiny.

Nová etapa skrátenia času spracovateľské cykly začala v roku 1999 vybavením strojov na prepichovanie kópií adaptívnymi generátormi impulzov. V porovnaní s predchádzajúcimi generáciami majú tieto generátory schopnosť optimalizovať proces obrábania na základe jeho nepretržitého sledovania. Takýto generátor prispôsobuje aj prúdovú hustotu pri spracovaní v hrubovacích režimoch, čo výrazne prispieva k zvýšeniu produktivity spracovania elektródami akéhokoľvek tvaru. Pri obrábaní v dokončovacích režimoch systém zabezpečuje riadenie procesu na ochranu kvality a rovnomernosti obrobeného povrchu pomocou pokročilejšieho snímača kontaminácie medzielektródovej medzery. To všetko zvyšuje produktivitu 10-krát v porovnaní s predchádzajúcimi generátormi.

Firmy sa obracajú na robotické systémy nakladania strojov, aby zvýšili prevádzkyschopnosť obrábacích strojov. opustený režim, zvýšenie produktivity na stroj a skrátenie času výmeny nástrojov. Robot je zabudovaný v stroji, CNC systém zabezpečuje priame riadenie stroja a robota. Ďalšími výhodami tohto systému sú adaptívne riadenie, 50% skrátenie času výmeny elektródy a zmenšenie podlahovej plochy.

Nové riadiace systémy poskytujú príležitosti jednoduchšie programovanie, čo prispieva k zníženiu hodiny operátora. Typický riadiaci systém umožňuje operátorovi vykonávať offline programovanie na osobnom počítači a potom stiahnuť program do stroja. Výsledkom je skrátenie času programovania a EDM pre väčšinu operátorov približne o 25 %.

Presnosť obrábania na kopírovacích strojoch do značnej miery závisí od presnosti elektródy. Príchod cenovo dostupných vysokorýchlostných frézok na grafitové elektródy uľahčil podnikom efektívne spracovanie veľkého množstva presných elektród.

Presnosť obrábania na kopírovacích strojoch do značnej miery závisí od presnosti elektródy. Príchod cenovo dostupných vysokorýchlostných frézok na grafitové elektródy uľahčil podnikom efektívne spracovanie veľkého množstva presných elektród.

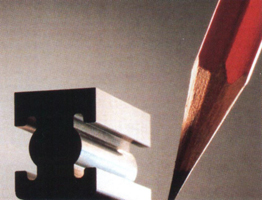

Zlepšila sa aj presnosť najnovších modelov kopírovacích zošívacích strojov. Týka sa to najmä mikroobrábania. Napríklad pri elektroerozívnom obrábaní štvorcových dutín, ktorých plocha sa rovná 60 mm 2, pomocou najnovších generátorov impulzov sa získa profil dutiny s polomerom rohu 0,025 mm v dôsledku 65 % redukcie elektródy. opotrebovanie v týchto rohoch. To umožňuje použiť šesťkrát menej elektród.

So zvyšujúcou sa rýchlosťou spracovania, veľkosťou a zložitosťou tvarov obrobkov, vyššou dosiahnuteľnou presnosťou, jednoduchšou obsluhou stroja, bezobslužnou obsluhou, vzdelávaním používateľov, zákazníckou podporou a cenovou dostupnosťou si EDM vybudovalo svoju pozíciu v nástrojárskom priemysle a čoraz viac sa používa v bežnej výrobe.

Dnes už žiadny podnik nemôže ignorovať možnosti elektroerózie, ktorá môže vyriešiť mnohé výrobné problémy.

Prejdime priamo k analýze EE zariadení, zastavme sa pri niekoľkých zásadných otázkach, ktoré výrazne určujú efektivitu spracovania EE.

Lineárne pohony

EE posuvné pohony CNC strojov sú postavené podľa tradičnej schémy. Spoľahlivejšie a modernejšie pohony sa vyrábajú bez remeňového pohonu. V týchto pohonoch je krokový motor priamo spojený s vodiacou skrutkou. Nevýhody týchto pohonov sú dobre známe:

- veľké množstvo medzičlánkov od zdroja energie po pracovný orgán (RO);

- obrovská zotrvačnosť týchto prvkov, ktorá je zrejmá najmä pri veľkých obrábacích strojoch;

- prítomnosť medzier v prenosových zariadeniach;

- trenie párových častí, ktoré sa dramaticky mení, keď sa systém pohybuje zo stavu pokoja do stavu pohybu;

- teplotné a elastické deformácie takmer všetkých prevodových článkov;

- opotrebovanie spojovacích prvkov počas prevádzky a strata počiatočnej presnosti;

- chyby v stúpaní vodiacej skrutky a akumulovaná chyba dĺžky atď.

Keďže tieto nedostatky znižujú hlavné kvalitatívne charakteristiky pohonov (presnosť a rovnomernosť zdvihu pracovného telesa, veľkosť vôle pri spätnom chode, prípustné zrýchlenia a rýchlosti RO), dizajnérske myšlienky výrobcov obrábacích strojov sa už dlho snažia nejako znížiť ich vplyv. Napríklad namiesto vodiacej skrutky s maticou sa na zníženie trenia používa drahé a zložité guľôčkové skrutkové spojenie; na odstránenie medzier sa do spojenia skrutky s maticou zavedú špeciálne zariadenia na napínanie spojenia; vodiace skrutky vysoko presných obrábacích strojov sú vyrobené podľa štandardnej triedy; chyby stúpania skrutiek sa znižujú pomocou kompenzátorov; Na boj s teplotnými deformáciami sú vytvorené sofistikované chladiace systémy. Napriek tomu je zrejmé, že problémy pohonov s vodiacimi skrutkami sa v zásade nedajú vyriešiť z dôvodu ich fyzikálnej a technickej podstaty.  Úlohou bolo radikálne nahradiť typické pohony kovoobrábacích strojov niektorými inými. A takýmto riešením bolo použitie lineárnych motorov (LD). Princíp činnosti takéhoto motora má množstvo výhod: medzi zdrojom energie a RO nie sú žiadne medzičlánky, energia sa prenáša vzduchovou medzerou, nie je potrebné nič otáčať, je možné realizovať hlavnú úlohu - pozdĺžny pohyb RO. Na tomto princípe už desaťročia fungujú všetky prvky elektroautomatiky, elektrických brzdových systémov, ochranných systémov, špeciálnych zariadení rázového typu atď.. Bohaté skúsenosti s používaním elektromagnetických systémov odhalili ich výhody: úžasná jednoduchosť konštrukcie a použitia, možnosť takmer okamžité zastavenie a spätný chod, rýchla odozva, generované veľké sily, jednoduché nastavenie.

Úlohou bolo radikálne nahradiť typické pohony kovoobrábacích strojov niektorými inými. A takýmto riešením bolo použitie lineárnych motorov (LD). Princíp činnosti takéhoto motora má množstvo výhod: medzi zdrojom energie a RO nie sú žiadne medzičlánky, energia sa prenáša vzduchovou medzerou, nie je potrebné nič otáčať, je možné realizovať hlavnú úlohu - pozdĺžny pohyb RO. Na tomto princípe už desaťročia fungujú všetky prvky elektroautomatiky, elektrických brzdových systémov, ochranných systémov, špeciálnych zariadení rázového typu atď.. Bohaté skúsenosti s používaním elektromagnetických systémov odhalili ich výhody: úžasná jednoduchosť konštrukcie a použitia, možnosť takmer okamžité zastavenie a spätný chod, rýchla odozva, generované veľké sily, jednoduché nastavenie.

Prísľub riešenia, samozrejme, bol okamžite ocenený. Chýbalo len jediné – možnosť regulácie rýchlosti RO v elektromagnetickom systéme. A bez toho nebolo možné použiť elektromagnetický pohon ako pohon pre stroj RO.

Mimoriadne intenzívny výskum v tomto smere sa uskutočnil v Japonsku, kde sa lineárny pohon prvýkrát použil ako pohon guľových vlakov. Na tom istom mieste sa uskutočnili pokusy vytvoriť lineárne pohony pre kovoobrábacie stroje, ale prvé vyvinuté vzorky mali značné nevýhody: vytvorili silné magnetické polia, prehrievali a hlavne nezabezpečovali rovnomernosť pohybu RO.

Až na prahu nového tisícročia sa začali sériovo vyrábané stroje (zatiaľ len EDM) vybavovať novou generáciou LD, ktorá sa vyznačuje rovnomerným pohybom strojových vozíkov s ultra vysokou presnosťou, veľkým rozsahom otáčok ovládanie, obrovské zrýchlenia, okamžitá spiatočka, jednoduchá údržba a nastavenie atď. V zásade sa dizajn LD príliš nezmenil. Motor sa skladá z dvoch prvkov: pevného plochého statora a plochého rotora so vzduchovou medzerou medzi nimi. Stator aj rotor sú vyrobené vo forme plochých, ľahko demontovateľných blokov. Stator je pripevnený k stojanu (základni) stroja a rotor k pracovnému telesu. Rotor je elementárne jednoduchý, pozostáva zo sady pravouhlých tyčí, ktoré sú silnými permanentnými magnetmi. Tie sú upevnené na tenkej doske zo špeciálnej minerálnej keramiky, ktorej koeficient tepelnej rozťažnosti je dvakrát menší ako u žuly a tvrdosť je blízka tvrdosti zafíru.

S kúpeľom alebo bez kúpeľa

Drôtové rezacie stroje EE bez kúpeľa (rezanie iba v prúde) sa vyrábajú a prevádzkujú už dlhú dobu. Stroje bez vane sú o 15-25 000 dolárov lacnejšie ako stroje s vaňou (ponorné rezanie). Ak má podnik dostatočne veľkú plochu EDM strojov, časť strojov bez vane je opodstatneným riešením. Ak existuje iba jeden stroj, stojí za to zvážiť, aký by mal byť.

Stroje bez vane (tryska) výrazne obmedzujú technologické možnosti:

- je nemožné (alebo extrémne ťažké) rezať obrysy v častiach, ako je dutá rúra;

- je nemožné (alebo extrémne ťažké) vykonávať obrysové rezanie viacvrstvových dosiek s dutinami medzi vrstvami a v častiach s otvormi, „vrecami“ atď.;

- prúdové stroje sú vhodné len na rezanie dielov jednoduchých razidiel, ale nezabezpečujú stabilitu prostredia elektrických iskrových výbojov na ťažké úlohy;

- iba pri tryskaní nemôže byť vzduch úplne vytlačený z dutín, čo vedie k zvýšenej tvorbe abnormálnych výbojov a v dôsledku toho k prasknutiu drôtu, šrotu, nestabilite rezu;

- bez kúpeľa nie je možné zabezpečiť teplotnú stabilitu, ak teplota v miestnosti počas dňa výrazne kolíše; toto je obzvlášť nebezpečné pri rezaní matríc viacokenných sekvenčných matríc. Vo vodnom lúči je kužeľové rezanie s uhlami väčšími ako 15° pri veľkej hrúbke nestabilné.

Voda alebo olej

Olej je jemné a priateľské médium pre kovové EDM. Vysoký odpor umožňuje generovať ultra malé iskrové výboje. Elektrické iskrisko pri rezaní v oleji je oveľa menšie ako vo vode.

Pri rezaní drôtom EE je veľkosť nástroja priemer drôtu plus 2 medzery. Pretože vypúšťanie EE vo vode vyžaduje väčšiu medzeru, veľkosť nástroja EE vo vode je vždy väčšia. Inými slovami, pri rovnakom priemere drôtu je výsledný rez širší vo vode ako v oleji. Okrem toho je voda agresívnym médiom pre kov, čo spôsobuje známe problémy. A tieto problémy sú o to vážnejšie, čím menšie sú rozmery prvkov obrysu rezu.

Hlavným dôvodom, prečo sa v strojoch EE používa voda, je rýchlosť. Moderné drôtové rezacie stroje EE umožňujú rezanie rýchlosťou až 360 mm2/min. Rýchlosť pri mikrorezaní je však sekundárnym ukazovateľom.

Olej ako rezné médium EE je oveľa atraktívnejší ako voda. Okrem menších medzier je olej úplne bez elektrolytickej erózie a povrchovej korózie. Kvalita a životnosť povrchu nástroja po rezaní v oleji je podstatne vyššia ako po rezaní vo vode. V oleji je rezná rýchlosť stabilná aj pri drôte s priemerom 0,025-0,03 mm.

Olej je nepostrádateľným médiom pre EDM rezanie presných nástrojov a malých dielov.

Výrobcovia

Pole hry (to znamená trh EDM) je veľké a na tomto poli je veľa hráčov, no ako povedal slávny holandský futbalista Marco Van Basten, futbal hrá 22 ľudí a Nemci vždy vyhrávajú. Takže vo výrobe EDM zariadení existuje veľa výrobcov a sú tu dvaja jasní lídri: japonská spoločnosť Sodick a švajčiarska AGIE Charmilles Group, ktorá zahŕňa spoločnosti AGIE a Charmilles. AGIE Charmilles Group a Sodick predstavujú viac ako 60 % celosvetového predaja EDM.

Ruský trh zahŕňa aj produkty takých zahraničných spoločností ako Fanuc, Hitachy, Mitsubishi (Japonsko), Dekkel, Diter Hansen (Nemecko), CDM Rovella (Taliansko), Electronica (India), Maurgan, Joemars Machinery (Taiwan), AOZT MSHAK ( Arménsko)…

Názory odborníkov

Michael Riedel, vedúci oddelenia špeciálnych nástrojov v SCOB (Nemecko): „Keďže PKD (polykryštalický diamant) ako materiál má tvrdosť podobnú diamantu, nie sú naň použiteľné takmer všetky tradičné technológie spracovania. Ako spôsob spracovania produktov z tohto materiálu možno použiť iba elektroerozívne pôsobenie.

Rudolf Eggen, riaditeľ Kroeplin GmbH (Švajčiarsko): „Existujú tri možnosti výroby kontaktných pák pre lineárne meracie prístroje: odlievanie, rezanie laserom a elektroerozívne rezanie. Elektroerozívne obrábanie sme zvolili preto, lebo odlievanie s ročnou produkciou 6000 kusov na model je príliš drahé a laserové rezanie nedosahuje požadovanú presnosť z dôvodu nedostatočnej opakovateľnosti výsledkov. Navyše, vzhľadom na krátke trvanie prípravných a záverečných operácií a vysokú autonómiu spracovania počas nočných zmien a v dňoch pracovného pokoja je EDM ekonomickejšia ako iné metódy.“

Frank Haug, generálny riaditeľ Frank Haug GmbH (Nemecko): „Možnosti využitia EDM sú nekonečné. Naše očakávania týkajúce sa jeho používania a presnosti boli výrazne prekročené. Vďaka tejto technológii dnes dokážeme vyrábať veľa produktov v krátkych termínoch.“

Walter Gunter, majiteľ Ganter Werkzeug (Nemecko): "Vďaka racionálnemu použitiu EDM rezania môžeme vyrábať mikrotómy s vysokou presnosťou s ich komponentmi z najlepších materiálov a spĺňať náročné požiadavky trhu, ktoré znervózňujú našich konkurentov."

Výhody spracovania drôtu EE

Nové príležitosti vo výrobe dielov

Rôzne priemery drôtov a vysoká vhodnosť drôtených strojov EE na spracovanie vnútorných tvarov vám umožňujú vyrábať diely, ktoré nie sú možné pri tradičných metódach spracovania:

- získanie hlbokých drážok;

- výroba dielov s minimálnymi vnútornými polomermi;

- výroba lisovacích zariadení s vysokou presnosťou bez ručného dokončovania.

Znížený čas spracovania

Získanie hotového dielu z tepelne upraveného obrobku bez použitia medzioperácií, dosiahnutie požadovanej drsnosti povrchu bez použitia ručnej povrchovej úpravy, výroba dielov z tvrdých zliatin, jednoduchá montáž obrobkov na stroj vďaka absencii zaťaženia na stroji. obrobok počas spracovania - všetky tieto výhody môžu radikálne znížiť výrobný čas a podnikové náklady v porovnaní s tradičnými metódami spracovania.

Úspory sa dosahujú prostredníctvom:

- úspora materiálu (celý odpad, nie triesky);

- použitie jedného stroja s jedným nástrojom na výrobu hotového dielu;

- nie sú potrebné medzioperačné operácie na tepelné spracovanie polotovarov;

- možnosť výroby tenkostenných dielov a dielov z krehkých materiálov bez použitia zložitých a drahých nástrojov.

Znížené náklady na prácu počas prevádzky stroja

Stroje EE sú určené pre autonómnu prevádzku, ktorá umožňuje jednému operátorovi obsluhovať niekoľko strojov súčasne.

Spoľahlivosť a vysoká presnosť

V dôsledku absencie mechanického zaťaženia obrobku a neustálej aktualizácie nástroja - drôtu - nie sú rozmery výslednej časti skreslené. Každý diel vyrobený podľa príslušného programu je možné ľubovoľne opakovať, zmeny veľkosti alebo konfigurácie je možné v prípade potreby vykonať v priebehu niekoľkých sekúnd.

Trochu fyziky

Princíp elektroerozívneho obrábania je založený na deštrukcii a odstraňovaní materiálu tepelným a mechanickým pôsobením pulzného elektrického výboja plynu smerujúceho do upravovanej oblasti obrobku v kvapaline. Súčasne vo výbojovom kanáli, v obrobku, v pracovnej kvapaline a v nástrojovej elektróde prebiehajú zložité fyzikálno-chemické procesy, ktoré určujú technologické charakteristiky procesu tvarovania.

Keď sa elektródový nástroj a obrobok, ponorené do pracovnej tekutiny (dielektrika alebo slabého elektrolytu), priblížia k sebe, pôsobením impulzného napätia generátora sa medzi nimi iniciujú výboje. Tvorba výbojov závisí od režimu spracovania. Elektrický výboj je impulz elektrickej energie vysoko koncentrovanej v priestore a čase, premenený na tepelnú energiu medzi elektródou-nástrojom a elektródou-obrobkom. Po prerušení sa vytvorí výbojový kanál obklopený plynovou bublinou, ktorá sa pri vývoji výboja rozširuje. Keď je povrch elektród bombardovaný elektrónmi a výbojovými iónmi, dochádza ku koncentrovanému uvoľňovaniu tepla, čo spôsobuje výskyt otvorov s roztaveným kovom, z ktorých niektoré sú prehriate a môžu sa odparovať. Značná časť kovu sa odstráni na konci prúdového impulzu v dôsledku prudkého poklesu tlaku vo výbojovom kanáli, sprevádzaného mechanickými nárazmi. Tak dochádza k elektrickej erózii vodivého materiálu.

Materiály, z ktorých je nástrojová elektróda vyrobená, musia mať vysokú odolnosť proti erózii. Najlepšie ukazovatele v tomto zmysle sú meď, mosadz, volfrám, hliník, grafit. Pracovné kvapaliny musia spĺňať množstvo požiadaviek: nízka korozívnosť materiálov elektródového nástroja a obrobku, vysoký bod vzplanutia a nízka prchavosť, dobrá filtrovateľnosť, žiadny zápach a nízka toxicita.

Časopis "Zariadenia: trh, ponuka, ceny", č.12, december 2001

Obrábanie kovov elektrickým výbojom sa široko používa na zmenu rozmerov kovových častí bez porušenia ich fyzikálnych vlastností. Takýto proces sa vykonáva pomocou špeciálneho vybavenia a vyžaduje si dobrú znalosť potrebných technológií.

Okrem toho takéto spracovanie umožňuje získať otvory požadovaného tvaru a konfigurácie, ak je to potrebné, vytvoriť tvarové dutiny a vytvoriť profilové drážky a drážky na obrobkoch vytvorených na báze tvrdých zliatin.

Takýto elektroerozívny účinok robí rôzne nástroje oveľa silnejšími, poskytuje výroba vysokokvalitnej elektrotlače, vysoko presné brúsenie, vykonávanie rezných dielov a ďalšie. Spracovanie sa vykonáva pri úplný súlad všetky potrebné pravidlá bezpečnostná technika.

Princíp činnosti

Pred pokračovaním v tomto type spracovania je najprv potrebné správne zostaviť všetky požadované prvky do jedného reťazca a vopred pripraviť podrobnosti potrebné pre prácu. Dnes priemyselné podniky využívajú odlišné typy elektroerozívny náraz.

Pred pokračovaním v tomto type spracovania je najprv potrebné správne zostaviť všetky požadované prvky do jedného reťazca a vopred pripraviť podrobnosti potrebné pre prácu. Dnes priemyselné podniky využívajú odlišné typy elektroerozívny náraz.

Treba poznamenať, že podstatný prvok v požadovanej schéme pre EDM, je elektróda, ktorá musí mať dostatočnú odolnosť proti erózii. V tomto prípade ide o kovy ako:

- grafit;

- meď;

- volfrám;

- hliník;

- mosadz.

Z hľadiska chémie tento spôsob tepelného pôsobenia na kov prispieva k deštrukcii jeho kryštálovej mriežky, vďaka čomu sa uvoľňujú určité kategórie iónov.

Z hľadiska chémie tento spôsob tepelného pôsobenia na kov prispieva k deštrukcii jeho kryštálovej mriežky, vďaka čomu sa uvoľňujú určité kategórie iónov.

Pomerne často používajú na spracovanie kovu elektroiskrové a elektroimpulzné metódy. Existujú tiež elektrokontaktné a anódovo-mechanické metódy.

Ak sa vyžaduje hrubovanie kovových častí, potom sa zvyčajne používa elektrický impulzný obvod. Súčasne počas prevádzky môže teplota generovaných impulzov dosiahnuť 5 000 stupňov. To zvyšuje taký parameter, ako je výkon.

Ak potrebujete spracovať obrobky s malými rozmermi a rozmermi, potom sa používa hlavne elektroiskrová metóda.

Elektrokontaktné spracovanie sa používa pri práci so zliatinami, ktoré sa vykonáva v kvapalnom médiu. Treba poznamenať, že získané vlastnosti kovu po takomto vystavení môže ovplyvniť výkon dielov rôznymi spôsobmi.

Takmer vždy sa vplyvom prúdov a vysokých teplôt výrazne zvýši pevnosť obrobkov a v samotnej štruktúre sa zachová mäkkosť.

Typy používaných zariadení

Je známe, že existujú rôzne spôsoby a metódy povrchovej úpravy kovov a tento typ sa považuje za účinnejší ako mechanický. Je to spôsobené najmä tým, že nástroj používaný na obrábanie je podstatne drahší ako drôt používaný pri EDM.

Je známe, že existujú rôzne spôsoby a metódy povrchovej úpravy kovov a tento typ sa považuje za účinnejší ako mechanický. Je to spôsobené najmä tým, že nástroj používaný na obrábanie je podstatne drahší ako drôt používaný pri EDM.

Priemyselné podniky na elektroerozívne spracovanie kovov používajú špeciálne zariadenia, ako napríklad:

- drôt-elektroerozívne;

- kopírovanie a firmvér.

Ak je potrebné vyrábať diely so zložitými tvarmi a formami, ako aj na výrobu niektorých materiálov s vysokou presnosťou obrábania, používať drôtovo-elektroerozívne agregáty. Najčastejšie sa takéto zariadenia používajú na výrobu rôznych dielov pre elektroniku, lietadlá a dokonca aj vesmírny priemysel.

Kopírovacie jednotky sa používajú hlavne na sériovú a hromadnú výrobu dielov. Vďaka takýmto strojom sa získajú pomerne presné obrysy a malé otvory, ktoré sa úspešne používajú pri výrobe sietí a matríc v nástrojárskom priemysle. Takéto zariadenie je vybrané zameranie sa na ciele a finančnú návratnosť. Elektroerozívne obrábanie kovov sa považuje za zložitý a časovo náročný pracovný proces.

Takáto práca sa nedá robiť doma. Iba certifikovaní a kvalifikovaní odborníci s dostatočnými skúsenosťami v tejto oblasti majú právo vykonávať prácu na strojoch na spracovanie dielov.

Takáto práca sa nedá robiť doma. Iba certifikovaní a kvalifikovaní odborníci s dostatočnými skúsenosťami v tejto oblasti majú právo vykonávať prácu na strojoch na spracovanie dielov.

Pri vykonávaní elektroerozívneho obrábania nezabudnite na bezpečnostné opatrenia a používanie kombinézy.

Výhody EDM

Takáto práca by sa mala vykonávať iba na špeciálnom zariadení pod povinným dohľadom kvalifikovaného odborníka, mať príslušné povolenie. Aj keď táto metóda robí obrobok presnejším a vysoko kvalitným, priemyselné podniky uprednostňujú obrábanie kovov.

Preto je potrebné poznamenať hlavné výhody elektroerozívneho pôsobenia na rôzne typy obrobkov.

Pomocou tejto metódy je takmer vždy možné dosiahnuť maximum Vysoká kvalita povrchu kovu, v dôsledku čoho to čo najpresnejšie a najjednotnejšie. To úplne eliminuje potrebu dokončovacieho spracovania. Tiež táto metóda zaisťuje, že výstupný povrch rôznych štruktúr.

Medzi výhody elektroerozívneho spracovania kovov patrí tiež schopnosť pracovať s povrchom akejkoľvek tvrdosti.

Elektroerozívne pôsobenie úplne eliminuje výskyt povrchovej deformácie v častiach s malou hrúbkou. To je možné vďaka tomu, že pri tejto metóde nedochádza k mechanickému zaťaženiu a pracovná anóda má minimálne opotrebovanie. Obrábanie elektrickým výbojom navyše pomáha získať povrch rôznych geometrických tvarov a konfigurácií s minimálnym úsilím.

Elektroerozívne pôsobenie úplne eliminuje výskyt povrchovej deformácie v častiach s malou hrúbkou. To je možné vďaka tomu, že pri tejto metóde nedochádza k mechanickému zaťaženiu a pracovná anóda má minimálne opotrebovanie. Obrábanie elektrickým výbojom navyše pomáha získať povrch rôznych geometrických tvarov a konfigurácií s minimálnym úsilím.

Medzi výhody tohto procesu patrí aj úplná absencia hluku pri práci na špeciálnom zariadení.

Samozrejme existujú nevýhody pri elektroerozívnom pôsobení na diel z kovu, ale výrazne neovplyvňujú jeho prevádzkové vlastnosti.

Technológia spracovania

Aby sme plne porozumeli všetkým výhodám obrábania elektrickým výbojom a pochopili princíp ovplyvňovania kovového obrobku, mal by sa podrobnejšie zvážiť nasledujúci príklad.

Takže jednoduchý obvod EDM musí nevyhnutne pozostávať z nasledujúcich prvkov:

- elektróda;

- kondenzátor;

- kapacita pre pracovné prostredie;

- reostat;

- zdroj napájania.

Tento obvod je napájaný impulzným napätím, ktoré musí mať rôznu polaritu. Vďaka tomu je možné získať režimy elektrickej iskry a elektrických impulzov, ktoré sú potrebné na prevádzku.

Pri priložení napätia sa nabije kondenzát, z ktorého sa do elektródy privádza výbojový prúd. Táto elektróda sa vopred spustí do nádoby s obrobkom a pracovným zložením. Akonáhle napätie na kondenzátore dosiahne požadovaný potenciál, dôjde k rozpadu kvapaliny. Ona je sa začne veľmi rýchlo zahrievať k bodu varu

Pri priložení napätia sa nabije kondenzát, z ktorého sa do elektródy privádza výbojový prúd. Táto elektróda sa vopred spustí do nádoby s obrobkom a pracovným zložením. Akonáhle napätie na kondenzátore dosiahne požadovaný potenciál, dôjde k rozpadu kvapaliny. Ona je sa začne veľmi rýchlo zahrievať k bodu varu

EDM drôtové rezanie kovu- metóda elektroiskrového spracovania, ktorá umožňuje spracovanie vnútorných cez a vonkajších povrchov zložitého tvaru, ako sú drážkované povrchy, povrchy zubov ozubených kolies, pracovné povrchy lisovníc extrudéra atď.

Vykonávame vypracovanie výkresov podľa poskytnutých náčrtov a vzoriek

*V cene nie sú zahrnuté odpisy zariadení a náradia, elektrina, zdanenie dlhodobého majetku. Náklady na materiál a jeho dodanie na miesto spracovania kovov.

Požiadavky na podrobné výkresy

1. Na výkrese musíte špecifikovať materiál obrobku, všetky rozmery, tolerancie a požiadavky na povrch po spracovaní.

2. Výkres je vyhotovený v elektronickej forme a poskytnutý vo vektorovom formáte (Autocad, Corel atď.)

Strojové vybavenie

Na elektroerozívne obrábanie dielov a materiálov elektroiskrovou metódou naša výroba využíva presný elektroiskrový drôtový rezací CNC stroj zn. Sodick AQ325LN1 s lineárnymi motormi. Technické možnosti stroja vám umožňujú vykonávať nasledujúce typy prác:

- výroba zariadení a zariadení (zápustky, šablóny, formy, zápustky, špeciálne nástroje) z vysoko pevných materiálov s vysokou presnosťou;

- dolaďovanie produktov na požadované rozmery;

- vysoko presné kučeravé rezanie kovu (rezné otvory valcového a kužeľového tvaru, dutiny zložitého tvaru, rovné a profilové vybrania, štrbiny a drážky);

- elektroerozívne spracovanie produktov bunkovej štruktúry (mriežky, sitá atď.);

- elektroerozívne obrábanie tvrdých a žiaruvzdorných materiálov a zliatin s čistotou do 12 triedy drsnosti.

Operácie sa vykonávajú v automatickom režime pomocou CNC ovládača s softvér, ktorý riadi technologický proces s prihliadnutím na množstvo parametrov, ktoré ho ovplyvňujú (vlastnosti materiálu, zložitosť konfigurácie dielu, rezné podmienky a pod.).

Elektroerozívne obrábanie kovov vám umožňuje výrazne znížiť počet operácií na výrobu výrobkov, zaviesť výrobu dielov so zvýšenou zložitosťou, ktoré nie je možné vyrobiť na moderných obrábacích strojoch obrábanie. Hotové výrobky nevyžadujú dodatočné zdokonaľovanie kvality povrchu, bez ohľadu na hrúbku nie sú vystavené deformácii, materiál si zachováva všetku svoju fyzikálne vlastnosti. Presnosť výroby dielov elektroerozívnou metódou je 1,5-2 krát vyššia v porovnaní s tradičnými mechanickými metódami obrábania kovov.

Výrobné možnosti EDM

EDM rezačka drôtu Sodick AQ325LN1 má nasledovné technické údaje:

| možnosti | hodnoty |

|---|---|

| Hlavné rozmery, mm | |

| rozmery pracovnej plochy stola (dĺžka x šírka) | 600 x 400 |

| posúvanie stola (dĺžka x šírka x výška) | 350 x 250 x 220 |

| kužeľový stôl sa pohybuje v dvoch rovinách | 80 |

| hrúbka obrobku s metódou rezania (prúdový / ponorný) | 220 / 200 |

| Kužeľový uhol rezu | 20 o / 80 mm |

| Maximálna hmotnosť obrobku, kg | |

| pri rezaní prúdom | 450 |

| pri ponornom rezaní | 300 |

| Príkon, kW | 6-8 |