Aký je rozdiel medzi hrubovaním a dokončovaním. Hrubé spracovanie. Nástroj, vymenovanie racionálnych režimov

Obrábanie rezaním je podmienene rozdelené na hrubovanie a dokončovanie.

Hrubovanie sa vykonáva s cieľom odstrániť nadmerný prídavok alebo chybnú povrchovú vrstvu materiálu vytvorenú pri výrobe obrobku odlievaním, tlakom, zváraním alebo po tepelnom spracovaní.

Dokončovacie spracovanie zvyčajne zahŕňa opracovanie čepele, ktoré určuje konečné geometrické rozmery, tvar a kvalitu opracovanej plochy (povrchovej vrstvy). Dosiahnutie požadovaného výsledku zároveň závisí od prídavku na obrábanie a jeho kolísania, tuhosti a presnosti stroja, technologických zariadení, značky a geometrických parametrov rezného nástroja, rezného režimu, ako aj použitia rezných kvapalín (technologické médiá).

Pri všetkých tých lepidlách sa uistite, že si poradia s vašou chladiacou kvapalinou! Ak vložíte dosku na konci do zveráka alebo iného zariadenia na opracovanie okraja, podoprite dosku čo najviac k okraju. Posuňte čeľusťový zverák smerom von tak, aby doska bola v strede podopretá zverákom.

Vo všeobecnosti udržujte nepodporovaný obrobok čo najmenší pre všetky operácie obrábanie. Zvážte výmenu nástrojov medzi hrubovaním a dokončovaním. Namiesto použitia najväčšieho nástroja, ktorý vyhovuje najmenšiemu polomeru dráhy nástroja, použite ešte väčší hrubovací nástroj a nechajte dokončovací prechod riešiť menšie polomery. Hrubovanie je miesto, kde aj tak dosiahnete hlboké rezy.

Výber inštrumentálneho materiálu. Vzhľadom na to, že pri hrubovaní dochádza k značným výkyvom v prídavných a rezných silách a v prítomnosti lejacej kože sa vyskytujú aj tvrdé inklúzie vo forme piesku, používajú sa najtrvanlivejšie, ale o niečo menej odolné tvrdé zliatiny. nástrojový materiál na hrubovanie (hrubovanie) nástrojov. Pri hrubovaní ocelí na feritickej báze sa najčastejšie používa tvrdá zliatina titán-volfrám-kobalt T5K10 (P30–P40). Alternatívou k zliatine T5K10 môžu byť odolnejšie, ale menej odolné zliatiny TT20K9 (P25), T14K8 (P20) a v tichých pracovných podmienkach T15K6 (P10). Pre náročné pracovné podmienky s otrasmi je možné namiesto zliatiny T5K10 použiť zliatinu TT7K12 (P50) menej odolnú voči opotrebovaniu, ale odolnejšiu. Pri sústružení niklu, zliatin titánu, austenitických ocelí sa používa zliatina volfrámu a kobaltu VK8 alebo VK8M (K30).

Nikdy nepoužívajte náradie dlhšie, ako je potrebné. Akákoľvek dĺžka nad 3 priemery nástroja začína byť náchylná na chvenie a pri 5-násobku potrebujete všetku pomoc, ktorú môžete dostať na kontrolu chvenia. Utlmte nástroj v skľučovadle čo najviac, aby ste znížili výpad.

Mimochodom, časť koncového terča, ktorá je zvlnená, je slabšia ako tvrdá stopka. Pre maximálnu tuhosť používajte čo najkratšie stopkové frézy s čo najdlhším ozubením. Preto, aj keď ich neotáčate pri rýchlostiach plochého karbidu, stále môžu produkovať najlepší výsledok. To bude platiť najmä pre dlhšie, menšie priemery atď.

Na konečnú úpravu sa používajú materiály odolnejšie voči opotrebovaniu, ale menej odolné.

Na sústruženie ocelí na feritickej báze, ktoré neprešli tepelným spracovaním, sa používajú tvrdé zliatiny P01–P10 (T30K4, T15K6). Zliatina P10 sa používa pre polodokončovacie režimy a o niečo hrubšie profily. Na konečnú úpravu kalených ocelí sa používa zliatina T15K6, oxidová minerálna keramika (VOK60 atď.) a supertvrdé materiály na báze kubického nitridu bóru. Jemnozrnné zliatiny (VK10–OM, VK10–KHOM) vykazovali najlepšie výsledky pri obrábaní žiaruvzdorných zliatin na báze niklu.

Ticho je najhorší druh vibrácií a bude veľmi citeľné v cieli. Ďalšie tipy, ako sa ho zbaviť, nájdete v našej kapitole o chatrovaní. Kulovitá alebo stopková fréza s polomerom zanechá tenší koniec ako plochá stopková fréza. Ak hovoríme o vkladacom nástroji, použite polomer.

Okrúhle vložky sú najviac náchylné na chvenie, zatiaľ čo tie so 45-stupňovým uhlom otáčania sú menej náchylné na vibrácie a chvenie. Používajte vložky Sharp, Lead Angle a Positive Rake. Jediné, čo musíte zvážiť, sú ostrejšie vložky, vyšší uhol natočenia a pozitívna predná časť, to všetko vedie k lepšej povrchovej úprave. 45-stupňová čelná fréza vytvára oveľa krajší povrch ako 90-stupňová štvorcová ramenová fréza.

Čoraz častejšie sa používajú aj nástroje s povlakom odolným proti opotrebeniu . Pre nástrojové materiály odolnejšie voči opotrebovaniu a krehké, ako aj pre rezné doštičky s povlakmi odolnými voči opotrebovaniu je typické použitie vyššej reznej rýchlosti a menších hrúbok rezanej vrstvy.

Stanovenie hĺbky rezu. Pri hrubovaní je minimálna hĺbka rezu určená hĺbkou defektnej vrstvy a chybami špecifickými pre spôsob získania obrobku. Pri razení by to malo zahŕňať posunutie plôch razidla a radiálne hádzanie valcových plôch pre výkovky špecifikovaných rozmerov normálnej presnosti. Minimálny jednostranný prídavok na výkovky alebo odliatky navyše zahŕňa drsnosť opracovaného povrchu, hĺbku defektnej vrstvy, ako aj chyby montáže a fixácie.

Pozitívna geometria reznej hrany vo všeobecnosti vyžaduje menšie rezné sily a vytvára tenší povrch. Pozitívna geometria sa zahryzne do roviny šmyku materiálu s menšou silou. Často sú to skôr drahšie vložky ako lisované alebo lisované vložky.

Vysoké špirálové a variabilné rezné skrutky môžu lepšie odísť. Vysoké špirálové frézy zanechávajú lepší povrch. Variabilné rezné skrutky ničia vibrácie vibrácií, pretože variabilná špirála zabraňuje tomu, aby sa vibrácie ustálili na jednej frekvencii.

Maximálna hĺbka rezu závisí od odporúčanej alebo pridelenej tolerancie na obrábanej ploche, prítomnosti presahov, sklonov razenia alebo odlievania, ako aj od prijatej postupnosti spracovania, zvolených základov a metód úpravy veľkosti.

Pri dokončovaní sa vyskytuje aj hĺbka defektnej vrstvy, výška mikrodrsností (drsnosť povrchu), chyby pri montáži, vibrácie opracovaného povrchu, ktoré sú však spravidla oveľa menšie. Preto je hĺbke rezu pri dokončovaní priradená minimálna možná hodnota, nie však menšia ako súčet uvedených chýb.

Viac drážok alebo vložiek znamená vyššie otáčky. Mnoho starších mlynov má obmedzenú rýchlosť vretena. Možnosť použiť viac drážok alebo intarzií môže viesť k určitej výhode. Nezabudnite zvážiť sponu na čip. Ak používate hliníkovú zliatinu, nepoužívajte rezačku so 4 drážkami, ale môžete použiť 3 drážky na drážku, čo zodpovedá o 50 % viac otáčok ako 2 drážky. Ešte lepšie je, ak frézujete okolo vonkajšieho profilu, môže byť dostatok voľného miesta na odizolovanie triesok a môžete použiť 4 frézy na báze hliníka.

Stanovenie posuvu, uhla nábehu a tolerancie na obrábanej ploche.

Voľbu posuvu ovplyvňujú požiadavky na drsnosť a presnosť obrobeného povrchu, odolnosť rezného nástroja proti opotrebovaniu a pod.

Drsnosť povrchu pri sústružení nahrubo závisí hlavne od geometrických faktorov a je určená Chebyshevovým vzorcom:

Ak chcete obmedziť četovanie, odstráňte vloženie. Niekedy môžete prerušiť chvenie na čelnej fréze alebo inom vymeniteľnom nástroji odstránením doštičky. Toto je bežné poškodenie vložiek proti obrobku, ktorý napája vibrácie. Vytiahnutie vložky znamená, že sa občas poruší obvyklý vzor.

Spustite pochodeň späť, aby ste odpálili materiál. Pri tejto technike buďte opatrní – je to najrýchlejší spôsob, ako uhasiť frézu a ak nástroj zasuniete do materiálu, nástroj nepekne zlomíte. Ak však nástroj môžete získať, nestaráte sa o otupovanie a nástroj dostatočne dobre ovládate, zanecháva na obrobku leštený povrch, čo môže byť práve vstupenka do vašej práce.

Najmä vtedy, keď s=0,6 mm a r=1,2 mm .

Okrem toho, aby sa zabezpečila rovnomernosť opotrebovania v hornej časti, musí byť splnený pomer:

Koeficient nerovnomerného opotrebovania hrotu možno odhadnúť podľa vzorca:

Výber racionálnych tvarov a geometrických parametrov rezných čepelí nástroja. Na odstránenie nerovnomerného opotrebovania je možné zaviesť čistiace a prechodové rezné hrany. Tento tvar vrcholu v pláne je obzvlášť racionálny pri vysokých posuvoch.

Stúpanie verzus konvenčné frézovanie: Nepredpokladajte nič o tom, čo je najlepšie na dokončovanie. Zdvihové frézovanie znižuje rezné sily a je vo všeobecnosti najlepšou odpoveďou na konečnú úpravu. Ale stúpanie sa odchyľuje do steny, ale obvyklé nie. Váľajte a oddeľujte rezy pre najlepšiu povrchovú úpravu. Na našej stránke Programová cesta. Zakaždým, keď sa nástroj pri kontakte s obrobkom zastaví, „zanechá stopu“. Nikdy nezastavujte, keď sa dostane na povrch.

Vyhnite sa skracovaniu stredovej čiary. Stredové rezanie odstráni vložku alebo drážku plochou stranou smerom k okraju materiálu, čo vytvára otrepy a zvyčajne sťažuje získanie dokonalej povrchovej úpravy. Opatrne zrante svoj veterný mlyn alebo ho pravdepodobne vyneste z električky.

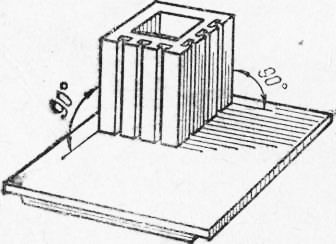

Ryža. 2.41. Tvar čepele pre oceľovú hrubovaciu frézu

Dĺžka stieracej hrany musí to byť aspoň zdroj: ls"(1.1-1.2) s. Čistiaca hrana poskytuje požadovanú drsnosť povrchu a môže byť buď zakrivená (polomer ) alebo rovná. Na ochranu čistiacej hrany pred intenzívnym opotrebovaním je vhodné nabrúsiť prechodovú hranu pred čistiacou hranou. Jeho dĺžka l p by mala byť približne rovnaká ako dĺžka hrany stierača a uhol nábehu j p by mala byť v rozmedzí 5-10°.

Hovoríme o tom, že na prednej ploche sa vyreže sekcia a vyreže alebo sa dokončí dokončovanie. Pokiaľ ide o dokončovacie práce na stavenisku, existujú dva názorové prúdy týkajúce sa električky a povrchovej úpravy – buď nastúpte do mlyna, alebo to z električky dokonale vytiahnite. Tieto úvahy sú do značnej miery estetické. Ak je váš veterný mlyn dobre presunutý, uvidíte rovnaké ikony nástrojov na oboch stranách. Ak sa vreteno "trochu nakloní" k rezu, uvidíte len jednu značku nástroja.

Niektorí ľudia preferujú symetriu dvoch štítkov a niektorí ju uprednostňujú. V každom prípade, ak sa puzdro míňa a váš mlyn môže byť pošliapaný, budete ho chcieť pred kritickým spracovaním preprogramovať. Na dokončenie použite najväčšiu koncovú stanicu, ktorej polomer je menší ako polomer rohu.

Uhol sklonu reznej hrany. Pri veľkých častiach rezanej vrstvy je karbidová doska umiestnená pod uhlom sklonu hlavnej reznej hrany ( l» 5°). Kladné uhly sklonu reznej hrany prispievajú k vzniku priaznivých tlakových napätí v reznej doske, čo je potrebné na zvýšenie krehkej pevnosti reznej dosky. V tomto prípade sa vytvorené triesky opierajú o obrobený povrch dielu, čo prispieva k lámaniu triesok. Na ošetrenom povrchu však zostávajú charakteristické stopy, ktoré výrazne zvyšujú jeho drsnosť. Pri hrubovaní (pri lúpaní) to však môže byť celkom prijateľné. Navyše v pozitívnom uhle l na pomocných a čistiacich rezných hranách je zadný uhol.

Koncový rozmer nemôže vyrezať roh menší ako je jeho vlastný polomer, ale keď sú koncový polomer a polomer rohu rovnaké, s najväčšou pravdepodobnosťou to spôsobí problémy. Urobte konečný mlyn trochu menší. Možno budete musieť zväčšiť polomer rohu, ak to povolíte, alebo urobiť niečo záludné, napríklad použiť metrickú veľkosť, ak je bližšia ako najbližšia menšia imperiálna veľkosť.

Výber materiálu a geometrických parametrov

Ak nie sú žiadne vnútorné rohy, použite najväčší nástroj, ktorý máte, ktorý vám poskytne dokonalý výsledok. Jeho veľkosť prispeje k tuhosti a hladšiemu povrchu. Na sústruhoch zvýšte rýchlosť, aby ste znížili zväčšenie hrany.

zadné rohy. Pri hrubovaní sú zadné rohy nástroja nastavené v rozmedzí 6–8 o. Pre hrubé rezy, zvýšené uhly čela nástroja a znížené rezné rýchlosti pozitívny vplyv pevnosť reznej čepele a odolnosť nástroja voči opotrebovaniu je ovplyvnená zaoblením rezných hrán alebo naostrením malého skosenia s nulovým uhlom vôle (do 0,2–0,3 mm). Prítomnosť skosenia predbežného otupenia pomáha predchádzať plastickej deformácii reznej čepele.

Výsledné pokrytie môže byť celkom roztomilé. Na frézovanie a sústruženie používajte vyššie uhly úchopu a uprednostňujte pozitívny sklon. S úderom sa váš nástroj otáča excentrickým spôsobom namiesto skutočného kruhu. To je veľmi zlé pre povrchovú úpravu. Čím viac bitov, tým horší výsledok. Ak viete, že niektoré kombinácie fréz a držiakov nástrojov majú menšiu hádzavosť, tak ich pri dokončovaní uprednostnite. Pri dokončovaní použite klieštinové skľučovadlo.

Aká krásna je konečná farba? Ak budete žiadať priveľa, zvýši sa vám výrobné náklady. Príliš málo a znižujete kvalitu svojho produktu. 32-bitový „čip“ nebude stáť veľa a je možné vyrobiť 16- alebo dokonca 8-bitový „finiš“, no teraz sa budete pozerať na zvýšené náklady.

Pri použití zvýšených posuvov treba považovať za dokonalejší tvar reznej čepele s obmedzenou krivočiarou prechodovo-čistiacou hranou. Aby sa predišlo vzniku vibrácií, je vhodné obmedziť dĺžku prechodovo-čistiacej hrany. Racionálna vzdialenosť od hlavnej reznej hrany k hrotu je približne 1,5 s. V tomto prípade pôsobí úsek dĺžky s ako prechodová hrana s dostatočne malým pôdorysným uhlom (obr. 2.42).

Pravda o povrchovej úprave "Mirror". Každý, kto často navštevuje obrábacie dosky online, videl nespočetné množstvo tém, kde sa niekto pýta, ako získať „zrkadlovú“ povrchovú úpravu z ich frézy alebo sústruhu. Hoci na sústruh jednoduchší prístup, pravda o zrkadlových povlakoch je taká, že v podstate neexistujú. Áno, existujú stroje schopné vyrábať povrchové úpravy v optickej kvalite. Ide o extrémne tuhé stroje, ktoré využívajú hlavne diamantové nástroje. Ale toto nie sú stroje, ku ktorým bude mať prístup väčšina z nás, a nie sú to stroje, o ktorých väčšina ľudí hovorí, keď sa pýtajú po konci zrkadla.

Ryža. 2.42. Schéma zmeny hrúbky rezanej vrstvy

na plochách hlavných, prechodových a čistiacich hrán

Vyznačuje sa kombináciou veľkých polomerov na prechodovo-čistiacej hrane a racionálnych pôdorysných uhlov na hlavnej reznej hrane.

Všimli ste si niekedy, ako väčšina fotografií takzvanej zrkadlovej úpravy má blank naklonený v extrémnom uhle? Už ste niekedy videli fatamorgánu na diaľnici, kde to vyzerá, že cesta je ďaleko pred vami a voda sa blíži k vám, keď sa blížite? Aj keď sa zdá, že asfalt má „zrkadlovú“ úpravu, ak je uhol dopadu správny. Požiadajte o zrkadlovú úpravu, aby ste vyzerali správne na kúsku a jasnejšie uvidíte, aká je povrchová úprava.

To neznamená, že krásna frézovaná povrchová úprava nemôže byť mimoriadne atraktívna, je len nemožné, aby pri pohľade priamo na ňu vyzerala ako zrkadlo. Stopy po nástroji budú stále viditeľné, ale budú to veľmi slabé drážky. V najlepšom prípade uvidíte dúhy vytvorené difrakčnými efektmi pôsobiacimi na drážky. Toto je pohľad, ktorý sa nazýva "prizmatický".

Zvýšenie polomeru R priaznivo ovplyvňuje nielen drsnosť obrobeného povrchu, ale aj mieru opotrebovania nástroja v blízkosti hrotu frézy.

Zníženie intenzity opotrebenia v úseku čistiacej hrany je uľahčené aj vytvorením racionálnych uhlov sklonu hlavnej a čistiacej hrany.

Vlastnosti sústruženia

To je to, čo hľadáte, aby ste sa rozhodli, že ste dosiahli krásny koniec. Ak to potrebujete urobiť lepšie, je čas prejsť na niektoré brúsivá, ako aj vlastný vibračný brúsny alebo leštiaci kotúč. Nevyžaduje sa žiadna kreditná karta – iba vaše meno a e-mailová adresa.

Proces odstraňovania materiálu je skupina tvárniacich operácií, pri ktorých sa z pôvodného dielu odstraňuje prebytočný materiál, aby sa dosiahol požadovaný konečný tvar. Na mechanické rezanie materiálu sa používa konvenčné obrábanie, pri ktorom sa používa ostrý rezný nástroj. abrazívny proces. Materiál sa mechanicky odstraňuje pôsobením tvrdých abrazívnych častíc. Spracovateľné sú takmer všetky pevné materiály. Prierez procesu obrábania, Nástroj s negatívnym uhlom sklonu. Rezné nástroje Rezný nástroj má jeden alebo viac horákov a je vyrobený z materiálu, ktorý je tvrdší ako rezný materiál. Meria sa uhol sklonu, pri ktorom sa meria šikmá hrana, ktorá usmerňuje výsledný umývací prúd, vzhľadom na rovinu kolmú na pracovnú plochu. Pre rôzne pracovné materiály, ktoré sa dajú spracovať. Pre jeho použitie na rezanie kovov. Pre rôzne tvary špeciálnych dielov s možnými geometrickými charakteristikami, ako sú: skrutkové závity. Presné okrúhle otvory Rovné hrany Povrchy s dobrou rozmerovou presnosťou a povrchovou úpravou. Formy energie používané v nekonvenčných procesoch sú: mechanická energia Elektromechanická energia Tepelná energia Chemická energia Plasty a ich zlúčeniny možno tiež obrábať. V prípade keramiky predstavujú ťažkosti pre svoju vysokú tvrdosť a krehkosť, avšak veľkú väčšinu je možné rezať abrazívnymi procesmi. Nevýhody nakladania s odpadom. Počas spracovania je čip, ktorý vzniká, odpadom, hoci v súčasnosti môže byť recyklovaný, čím sa znižuje množstvo odpadu. doba spotreby. Proces obrábania zvyčajne trvá dlhšie, kým sa vytvorí daný diel, v prípade striedavých procesov tvárnenia, ako je tavenie, prášková metalurgia alebo kovanie. Iné procesy vytvárajú celkový tvar dielu a obrábanie ponúka konečné tvary, rozmery, povrchové úpravy a špeciálne geometrie, ktoré iné procesy nedokážu vytvoriť. Operácie obrábania Ak chcete vykonať operáciu obrábania, musíte sa pohybovať relatívne k obrobku do nástroja. Tento relatívny pohyb sa dosahuje prostredníctvom primárneho pohybu známeho ako rýchlosť rezania a sekundárneho pohybu známeho ako predstih. Sústružnícky rezný nástroj odoberá materiál z rotujúceho obrobku a vytvára valcový tvar. Na vŕtanie a frézovanie sa používajú rotačné nástroje s viacerými reznými hranami. Rezné nástroje Jednobodový nástroj zobrazujúci skosenú plochu, prírubu a hrot. Špirálový mlyn predstavujúci nástroje s viacerými reznými hranami. rezné podmienky. Pri operácii vŕtania sa hĺbka interpretuje ako hĺbka vyvŕtaného otvoru. Hrubovanie/dokončovanie Operácie spracovania vo všeobecnosti spadajú do dvoch kategórií, ktoré sa líšia účelom a reznými podmienkami: Primárne hrubé rezy sa používajú na odstránenie Vysoké číslo materiál z dielu, aby ste sa veľmi priblížili tomu, čo chcete. Tieto operácie sa vykonávajú vysokou rýchlosťou. Dokončovacie rezy sa používajú na dokončenie dielu a dosiahnutie konečných rozmerov, tolerancií a povrchových úprav. Tieto operácie sa vykonávajú pri nízkej rýchlosti. Obrábacie stroje Termostat sa vzťahuje na akýkoľvek stroj poháňaný hnacou silou, ktorý vykonáva obrábacie operácie vrátane brúsenia. Najbežnejšie stroje: - Sústruhy. - Vŕtacie lisy. - Frézovacie stroje. Ortogonálne rezanie Hoci skutočný proces je trojrozmerný, ortogonálny rez má iba dva rozmery. Ortogonálny rez: ako 3D proces. Pomer čipov. Pri rezaní je rezná hrana nástroja umiestnená v určitej vzdialenosti pod pôvodnou pracovnou plochou. Tvorba triesky reprezentovaná paralelnými doštičkami, izolovanou vložkou a trojuholníkovou reznou deformáciou. Šmyková deformácia. Hrúbka triesky pred rezaním je 50 mm a hrúbka triesky. Po reze 125 mm. Vypočítajte rovinu rezu a deformáciu. Dokončite operáciu. Tvorba triesky Realistickejší pohľad na tvorbu triesky zobrazujúci zónu rezu a sekundárnu zónu rezu, ktorá vedie k treniu triesok nástroja. Na ošetrenom povrchu sa vytvorí nepravidelná textúra. Nástroj s vysokým trením. Úspech a veľké hĺbky uprednostňujú tento typ učenia. Trenie medzi nástrojom a trieskou spôsobuje priľnutie veľkého množstva pracovného materiálu. Formovanie akumulácie okrajov má cyklickú povahu. Cyklická tvorba rezných triesok. Je spojená s ťažko obrobiteľnými kovmi, ako sú zliatiny titánu, superzliatiny na báze niklu a austenitické nehrdzavejúce ocele. Na základe týchto údajov určte pevnosť v šmyku pracovného materiálu. Riešenie.

- Prehľad technológie spracovania.

- Teória tvorby triesok pri spracovaní kovov.

- Meranie reznej teploty.

Stieracia hrana musí byť umiestnená v hlavnej rovine, teda pod uhlom l= 0°. To je potrebné na zabezpečenie najmenšej drsnosti obrobeného povrchu.

Prechodové a hlavné rezné hrany je vhodné nakloniť pod uhlom l= 15° (obr. 2.43).

Ryža. 2.43. Zakrivený tvar reznej čepele

prechodovo-čistiaca hrana, rôzne uhly sklonu

čistenie a hlavné okraje a predbežné

otupenie zadnej plochy

Ďalším účelom týchto rôznych uhlov sklonu hlavnej a čistiacej hrany je odstraňovanie triesok z opracovaného povrchu a jeho zvlnenie.

Zvýšenie posuvu pri obrábaní špecifického povrchu s danou plochou znižuje dráhu rezu, a preto nevyžaduje nízku mieru opotrebovania. Preto je v mnohých prípadoch dokončovanie so zvýšenými posuvmi nielen efektívnejšie, ale aj jediné možný spôsob spĺňajú požiadavky na presnosť a kvalitu opracovaného povrchu.

Vplyv nánosovej a stagnujúcej zóny na kvalitu obrobeného povrchu. Pri obrábaní ocelí môže byť voľba racionálnej teploty spojená nielen s opotrebovaním nástroja, ale aj s požiadavkami na drsnosť obrobeného povrchu. Medzi faktormi ovplyvňujúcimi drsnosť obrobeného povrchu zaujíma dôležité miesto nános alebo mŕtva zóna na prednej ploche nástroja.

Výška stagnujúcej zóny klesá so znižovaním hrúbky rezanej vrstvy a zvyšovaním teplôt q p predná plocha a q 3(0) bok v blízkosti reznej hrany. Tým sa znižuje aj drsnosť ošetrovaného povrchu.

V niektorých prípadoch (napríklad pri sústružení ocelí s nízkou tvrdosťou) možno dosiahnuť zvýšenie teploty povrchu čela a zníženie drsnosti obrobeného povrchu znížením uhla čela.

Ak teda zvýšenie odolnosti nástroja proti opotrebovaniu vyžaduje zníženie teploty a reznej rýchlosti, potom zníženie vplyvu mŕtvej zóny na vypočítanú drsnosť vyžaduje zvýšenie teploty. Minimálne rezné rýchlosti a teploty, ktoré poskytujú požadovanú drsnosť obrobeného povrchu, by sa teda mali považovať za optimálne pre dokončovacie sústruženie.

Na zníženie vplyvu mŕtvej zóny na drsnosť obrobeného povrchu by sa pri dokončovaní nemali používať kaliace fazety na prednej ploche, ktoré zväčšujú výšku mŕtvej zóny, ale možno použiť stabilizačné fazety alebo celú prednú plochu .

Stanovenie racionálnej reznej rýchlosti. V praxi sa zvyčajne používajú odporúčania získané empiricky. Môžu byť prezentované vo forme tabuliek. Ukážme si, čo bolo povedané praktické rady"Sandvik Koromant" (tabuľky 2.1 a 2.2).

Tabuľka 2.1

Nominálne rezné rýchlosti v 15 na otáčanie

oceľové frézy s tvrdokovovými doštičkami S6 (P40, T5K10)

Tabuľka 2.2

Hodnoty korekčných faktorov K T pre rýchlosť rezania

v závislosti od životnosti nástroja

| Trvanlivosť T, min | |||||||

| Koeficient K T | 1,1 | 1,0 | 0,95 | 0,90 | 0,87 | 0,80 | 0,75 |

. (2.96)

. (2.96)

Ak vezmeme za racionálny odpor nie 15 minút, ako odporúča Sandvik, ale 60 minút, potom korekčný faktor K T=0,75.

Ďalší spôsob priradenia racionálnej reznej rýchlosti je spojený s analýzou teplôt a miery opotrebovania nástroja.

Pomocou programu na výpočet teploty zostrojíme grafy závislosti teploty od reznej rýchlosti, zodpovedajúce racionálnemu rozsahu zmeny teploty čelnej plochy 800–900 °C (obr. 2.44).

Ryža. 2.44. Vplyv reznej rýchlosti na teploty čela, boku a priemerná teplota(teplota

rezanie) pri sústružení ocele 45 (HB=2290 MPa) tvrdokovová fréza R30 (T5K10), j= 60°, r=1,2 mm, g= 10°, z=2, pri aplikácii

s= 0,6 mm/ot, hĺbka rezu t=5 mm, h=1 mm

Racionálna rezná rýchlosť odporúčaná spoločnosťou Sandvik zodpovedá teplote čelnej plochy - cca 800-820 °C. Túto teplotu teda možno považovať za racionálnu pre hrubovanie oceľových dielov a podľa nej možno nastaviť rýchlosť rezania.

Tabuľka 2.3

Príklad priradenia rezného režimu a parametrov

rezný nástroj na hrubovanie

Pri dokončovaní možno rýchlosť rezania nastaviť aj na základe teploty (obr. 2.45).

Ryža. 2.45. Vplyv reznej rýchlosti na teplotu pri sústružení ocele HB=2290 MPa

Nižšie teploty zodpovedajú vyššej životnosti nástroja, ale aj väčšej drsnosti obrobeného povrchu vplyvom mŕtvych zón a nánosov. So zvyšujúcou sa teplotou sa drsnosť povrchu znižuje, ale zároveň sa znižuje aj životnosť nástroja.

Tabuľka. 2.4

Príklad priradenia rezných údajov a parametrov

rezný nástroj na dokončovacie sústruženie

Technologické a fyzikálne obmedzenia zohľadnené pri optimalizácii technologickej operácie.

Ako objektívna funkcia je zvykom používať technologické náklady na spracovanie. V praxi sa však niekedy používajú jednoduchšie kritériá. Medzi ne patrí výkon spracovania

P = vs = max (alebo P = vs = max), (2.98)

ako aj obrobená plocha (alebo dráha rezu)

F=vsT (alebo L=vT),(2.99)

kvalitatívne charakterizujúce spotrebu rezného nástroja.

Z matematického hľadiska je zabezpečenie maximálnej produktivity alebo minimálnych nákladov na spracovanie hrubovacej čepele problémom hľadania podmieneného extrému: nájsť maximum (minimum) nejakej objektívnej funkcie za podmienok (obmedzení), ktoré vyzerajú ako nerovnosti (alebo rovnosti) súvisiace nezávislé premenné (faktory).

Zároveň aj rýchlosť rezania v a posuv s a životnosť nástroja T spojené s inými premennými a konštantami charakterizujúcimi rezné podmienky.

Rezné podmienky sú opísané dvoma skupinami charakteristík.

Prvá skupina zahŕňa konštantné (alebo podmienene konštantné) charakteristiky, ktoré sa nazývajú parametre. Medzi parametre patrí pevnosť a tepelná charakteristika spracovávaného materiálu, prítomnosť a vlastnosti odlievacej kože, tuhosť technologického systému, pevnosť jeho prvkov, rozmery opracovaných plôch obrobkov a dielov, požiadavky na drsnosť a kvalita obrobených povrchov, vlastnosti kovoobrábacích zariadení, rozmery rezných doštičiek, odolnosť nástroja voči opotrebovaniu.

Do druhej skupiny patria nastaviteľné a premenlivé charakteristiky rezných podmienok, ktoré budeme nazývať faktory. Faktory zahŕňajú geometrické parametre reznej čepele (uhol čela g, plánovacie uhly j, j p, j 1 hlavné, prechodové a čistiace hrany a polomer rohov R, rozmery výstužných a stabilizačných fazetiek f 1, f 2 na prednej ploche, zadných rohoch a a 1, uhly sklonu l, l1 hlavné a čistiace rezné hrany, ako aj druhy materiálu nástroja, povlaky odolné voči opotrebovaniu a rezné kvapaliny. Faktorom môže byť aj hĺbka rezu. t, krmivo s a rýchlosť rezania v.

Tieto faktory súvisia navzájom a s parametrami rezných podmienok. Formulácia a matematický zápis týchto vzťahov (obmedzení) je hlavným problémom, ktorý rozhoduje o úspešnosti optimalizácie rezných podmienok a geometrických parametrov rezných nástrojov.

Niektoré z týchto obmedzení (alebo podmienok) odrážajú technologické požiadavky. Napríklad, aby drsnosť a presnosť obrobeného povrchu nebola vyššia ako špecifikované, aby odolali podmienke, že rezný výkon neprekročí povolenú hodnotu, aby rezné sily neboli vyššie ako sily povolené pevnosťou nástrojom a mechanizmami stroja, že skutočné charakteristiky odolnosti nástroja voči opotrebovaniu nie sú nižšie ako špecifikované atď.

Na zaznamenanie týchto obmedzení možno spravidla použiť fyzikálne charakteristiky rezného procesu (rezné sily a teploty, miery opotrebenia povrchov nástrojov) v závislosti od nezávislých premenných (faktorov) a rezných podmienok.

Tieto závislosti môžu byť prezentované vo forme zjednodušených (niekedy empirických) vzorcov alebo zložitejších algoritmov na výpočet charakteristík tvorby triesky a procesov opotrebovania nástroja. Hlavným problémom je, že formulované a zapísané limity zostávajú v platnosti pri zmene rezných podmienok. Empirické rovnice tieto požiadavky spravidla nespĺňajú.

Veľký počet parametrov charakterizujúcich rezné podmienky a faktory, ktoré sa majú určiť, ako aj mimoriadne zložité vzťahy medzi fyzikálnymi charakteristikami procesu rezania a faktormi sťažujú riešenie problému.

Okrem toho niektoré faktory majú kvantitatívne merania a neustále sa menia v určitej oblasti, zatiaľ čo iné sú charakterizované iba kvalitatívne a menia sa diskrétne. Z veľkého množstva faktorov, ktoré treba určiť, možno rozlíšiť výber racionálneho materiálu nástroja, racionálny tvar reznej čepele a určenie hĺbky rezu. t, podanie s, pôdorysný uhol j a rýchlosť rezania v.

Ak vezmeme do úvahy vplyv týchto faktorov na teplotu a rezné sily, môžeme vziať do úvahy nasledujúcu postupnosť ich stanovenia: najprv sa vyberie materiál nástroja a tvar rezného kotúča, potom sa určí hĺbka rezu, po ňom - posuv a uhol vo vedení, v posledný- rýchlosť rezania. Všetky ostatné faktory sa určujú buď v závislosti od hlavných faktorov, alebo pomocou dodatočnej analýzy ich vplyvu na cieľovú funkciu (produktivita alebo náklady na spracovanie).

Berúc do úvahy veľké množstvo technologických a fyzikálnych obmedzení, zložitosť vzťahu medzi rôznymi faktormi a charakteristikami procesu rezania, optimalizácia rezného režimu a geometrické parametre rezných nástrojov prakticky prichádza k identifikácii rozsahu racionálnych hodnôt. týchto faktorov povolených obmedzeniami.

Zohľadňujú sa ďalšie obmedzenia síl. Pri hrubých prechodoch je potrebné skontrolovať prípustnú silu R Z *:

Pz<Р Z * . (2.100)

Prípustná sila R Z * možno určiť napríklad z krútiaceho momentu, ktorý umožňuje pevnosť prevodovky stroja.

Podobne sa kontroluje obmedzenie sily R x * umožňuje pevnosť podávacieho mechanizmu.

P x

(2.101)

Ak nie sú splnené podmienky (2.100–2.101), je možné jedno z dvoch riešení. Prvým je znížiť hrúbku narezanej vrstvy a zopakovať výpočet, druhým je zavedenie dodatočného priechodu, ktorý poskytuje požadované kolísanie prídavku pri prijatom posuve.

V prípade potreby skontrolujte rezný výkon:

![]() (2.102)

(2.102)

Komu Kategória:

Technológia drevospracujúcej výroby

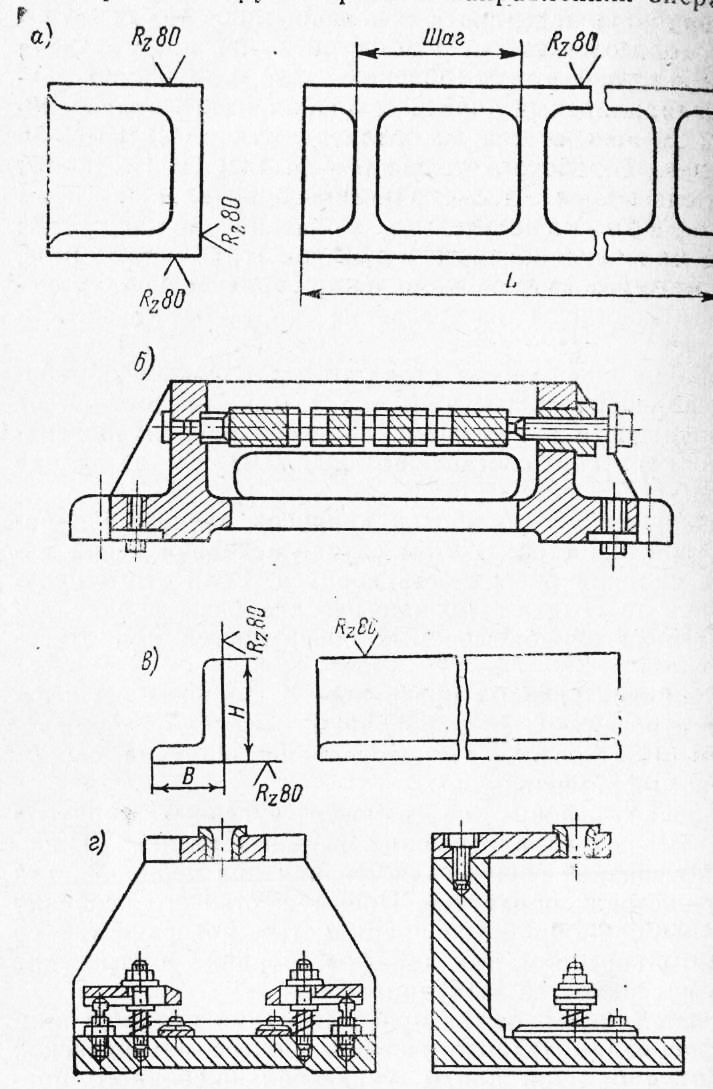

Obrábanie hotových obrobkov

Po opracovaní na pozdĺžnych frézach a orezávacích strojoch dostane obrobok správny tvar a presné rozmery v priereze a dĺžke a otáča sa od hrubej po konečnú. Ďalej hotový obrobok prechádza ďalšou technologickou fázou obrábania a mení sa na hotový diel.

Obrábanie hotových obrobkov zahŕňa nasledujúce operácie: rezanie hrotov a výstupkov, výber objímok a otvorov, profilovanie (frézovanie) a čistenie povrchov (brúsenie a brúsenie).

Poradie operácií je nasledovné. Zvyčajne je prvou operáciou vyrezanie hrotov a výstupkov, pretože tým vznikajú nové inštalačné a montážne základy potrebné na presné vykonávanie operácií na výber hniezd a otvorov, na montáž dielov do montážnych jednotiek a výrobkov.

Ďalšie dve operácie – frézovanie a výber podlhovastých hniezd – je možné zameniť. Ak sú na reťazovom drážkovacom stroji vybrané podlhovasté hniezda, potom by táto operácia mala predchádzať frézovaniu, a ak na vŕtačke a drážkovacom stroji, potom sa vykonáva po frézovaní. Vysvetľuje to skutočnosť, že pri odbere vzoriek hniezd na reťazovom drážkovacom stroji sa na okraji hniezda na výstupnom bode frézovacej reťaze z obrobku často objavujú triesky. Ďalším frézovaním je možné túto chybu odstrániť.

Štvrtou operáciou je vŕtanie kruhových otvorov a napokon piatou je finálne čistenie povrchov.

Rezanie hrotov a očiek. Hroty a oči sú rozdelené na rám a krabicu. Rámové hroty a oká sú rezané v tyčiach, spojené do rámov, krabicového tvaru - v doskách a štítoch, spájané do škatúľ. Technológia a vybavenie na rezanie rámových a boxových čapov sú odlišné.

Tieto typy svorníkov majú spoločnú vysokú presnosť obrábania, pretože montážnou základňou sú bočné plochy svorníkov a ich ramená. Tieto plochy určujú polohu priečnych tyčí v ráme vo vzťahu k pozdĺžnym tyčiam a polohu hlavy a zadnej časti boxu k bokom.

Obzvlášť presná by mala byť vzdialenosť medzi ramenami protiľahlých hrotov tyče alebo štítu. Zakladanie obrobkov pri rezaní kolíkov je obzvlášť dôležité a náročné, pretože je potrebná úplná istota polohy obrobku v čase jeho spracovania.

Rámové hroty sa režú na jednostranných alebo obojstranných čapovacích strojoch rámu a na fréze s pojazdom.

Ako rezný nástroj vo všetkých čapovacích strojoch sa používajú okrúhle ploché píly a frézy.

Na čapovacích strojoch sa v jednom prechode dielu postupne vykonajú tri operácie: orezávanie dielov kotúčovou pílou; vytvorenie oka s očným kotúčom upevneným na zvislom vretene; tvarovanie bočných plôch čapu a jeho osadení dvoma koncovými ryhovacími frézami, vždy upevnenými na dvoch vertikálnych vretenách. Celkovo sú v jednostrannom stroji inštalované sériovo štyri rezné nástroje.

Na obr. 2 jednostranný čapovací stroj s ručne posúvaným vozíkom. Stroj má štyri pracovné telesá: pílový hriadeľ, dve vretená pre podrezané stopkové frézy a vreteno s vyčnievajúcimi kotúčmi. Vretená a hriadeľ píly sú zároveň hriadeľmi vstavaných elektromotorov.

Polotovary sú umiestnené na vozíku v blízkosti dorazového pravítka. Pri rezaní hrotu z prvého konca obrobku sú konce obrobkov orientované pozdĺž pevnej zarážky a pri rezaní z druhého konca pozdĺž sklopnej zarážky. Obrobky sa upínajú pomocou excentrickej svorky. Privádzanie obrobkov do pracovných telies, ktoré sa nachádzajú postupne za sebou, sa uskutočňuje pomocou vozíka pozdĺž vedenia.

Ryža. 1. Technologická schéma na vytváranie čapov na rámovom čapovacom stroji

Ryža. 2. Jednostranný čapovací stroj: 1 - vozík, 2 - dorazové pravítko, 3 - pevný doraz, 4 - skladací doraz 5 - svorka, 6 - píla, 7 - motor stopkovej frézy, 8 - ručné koleso na posúvanie podpery konca fréza na výšku, 9 - lôžko, 10 - spodná stopková fréza, 11 - lumenový kotúč, 12 - lumenový kotúčový motor, 13 - vedenie vozíka, 14 - ručné koliesko mechanizmu na nastavenie výšky strmeňa s lumenovým kotúčom, 15 - nastavenie panel

Ryža. 3. Schémy na organizovanie prác na strojoch: a - jednostranné čapovanie, b - obojstranné čapovanie, c - jednovretenové vŕtanie, d - vŕtanie-drážkovanie, e - drážkovanie reťaze

Konštrukcia stroja umožňuje posúvať podpery pracovných telies v horizontálnej a vertikálnej rovine, čo umožňuje vytvárať rámové hroty rôznych veľkostí.

Pokročilejšie jednostranné čapovacie stroje (napríklad Sh016-4) sú vybavené hydraulickými pohonmi na podávanie vozíka a upínanie obrobkov.

Na jednostrannom čapovacom stroji spravidla pracuje jeden strojník a iba pri spracovaní veľkých obrobkov - dvaja pracovníci. Usporiadanie organizácie pracoviska na jednostrannom čapovacom stroji je znázornené na obr. 128, a.

Techniky rezania hrotov rámu na jednostranných čapovacích strojoch sú podobné metódam orezávania polotovarov na orezávacích strojoch s vozíkom. Na upínanie obrobkov do vozíka sa používajú skrutkové, excentrické alebo rýchločinné pneumatické upínače.

Hroty alebo oká na jednostrannom čapovacom stroji je možné rezať podľa jednej z nasledujúcich možností: - všetky prírezy dávky sú spracované z jedného konca s ich inštaláciou do vozíka bez dorazu; potom sa nastaví zarážka, ktorá obmedzí presnú dĺžku budúcej časti a všetky obrobky sa spracujú z druhého konca; - striedavé spracovanie obrobkov z oboch koncov pomocou sklopnej zarážky; prvý koniec je spracovaný bez zastávky, druhý - pozdĺž zastávky.

Druhá možnosť je produktívnejšia, pretože v tomto prípade operátor stroja vezme obrobok do rúk raz.

Na strojoch s obojstranným čapovacím rámom sa obrobok spracováva z oboch koncov v jednom priechode, pretože rezné nástroje sú inštalované na oboch stranách. Existuje niekoľko modelov takýchto strojov (SHD10-8 a ShD16-8), ktoré sú však dizajnovo rovnaké a líšia sa iba možnosťou spracovania dielov, ktoré sa líšia dĺžkou, hrúbkou a rozmermi výsledného hrotu a oka.

Obojstranný čapovací stroj obsluhujú dvaja pracovníci (obr. 3, b). Výkon obojstranného stroja je 3 ... 5 krát vyšší ako produktivita jednostranného stroja.

Hroty môžete rezať aj na fréze s pojazdom (obr. 4). Balík presne orezaných obrobkov je umiestnený na vozíku s ich koncami blízko k vodiacemu pravítku a pevne upnutý svorkou 5. Vozík s balíkom obrobkov je privádzaný na rezný nástroj. Rezným nástrojom môže byť čelná fréza alebo dierová píla.

Po odrezaní hrotov na jednom konci obrobkov sa tieto otočia o 180 °, spôsoby zakladania, lisovania a podávania obrobkov sa opakujú. Presnosť veľkosti čapu pozdĺž dĺžky závisí od presnosti orezania.

Ryža. 4. Rezné hroty na fréze: 1 - fréza, 2 - chránič frézy, 3 - vodiace pravítko, 4 - prídržná lišta, 5 - svorka, 6 - vozík

Najčastejšou chybou pri rezaní svorníkov je odštiepenie svorníka na poslednom obrobku v stohu. Aby sa predišlo trieskam, je na vozíku pozdĺž vodiaceho pravítka pred obrobkami umiestnená pridržiavacia lišta, ktorá je predtým spracovanou súčasťou. Tyč by mala byť vyrobená z tvrdého dreva.

Priame krabicové čapíky je možné rezať na jednostranných a obojstranných krabicových čapoch, ako aj na frézke.

Princíp činnosti strojov na rezanie rovných skriňových hrotov je nasledujúci. Dvojrezné frézy sú namontované na vodorovnom vretene s kalibrovanými dištančnými krúžkami medzi nimi. Dĺžka prednej reznej hrany frézy určuje šírku výstupku a vzdialenosť medzi frézami (výška tesnenia) určuje hrúbku čapu. Dosky-prírezy uložené v balíku na pracovnej ploche sú podávané vertikálne v smere dotyčnice k reznej kružnici nástroja.

Na obr. 6 je znázornený jednostranný čapovací stroj ShPK-40. Na lôžku stroja je v ložiskách uložené horizontálne vreteno s frézami. Vreteno je poháňané elektromotorom s prevodom klinovým remeňom. Posteľ má vertikálne vodidlá na posúvanie stola. Spodná časť stola je pevne spojená s tyčou hydraulického valca, ktorá posúva stôl hore a dole vzhľadom na vreteno frézy. Na stole je upevnené pohyblivé pravítko a dva stojany s membránovými hydraulickými svorkami, ktoré sa môžu pohybovať v horizontálnej a vertikálnej rovine a otáčať sa okolo osi. Pohon frézovacieho vretena je zablokovaný s horným krytom.

Ryža. 5. Vytváranie rovných svorníkov: a - sada fréz s rozperami, b - rezanie kolíkov: 1 - frézy, 2 - rozpery, 3 - obrobky

![]()

Ryža. 6. Jednostranný čapovací stroj ShPK-40: 1 - skriňa so štartovacím zariadením, 2 - elektromotor. 3 - ovládacie prvky hydraulického pohonu, 4 - ložiská vretena, 5 - hydraulické svorky, 6 - prevod klinovým remeňom, 7 - štíty predvalkov, 8 - stôl, 9 - hadica, 10 - hydraulický valec na zdvíhanie stola

Na stroji SHGTK-40 môžete rezať aj klinové hroty. Stroj obsluhuje jeden pracovník. Poradie činnosti na stroji je nasledovné. Pracovník vezme balík dosiek alebo štítov, položí ich na stôl a založí ich na stôl s okrajmi pritlačenými na pravítko a koncami na zarážku. Obsahuje hydraulický pohon upínačov, potom pohon vretena a podávania stola. Po štepovaní sa stôl spustí a uvoľnia sa svorky. Obsluha stroja otočí stoh dosiek o 180° a pokračuje v práci na druhom konci.

Po naklincovaní celej dávky dosák jedným nastavením stroja sa spustí napichovanie dávky párovacích dosiek. Na tento účel je potrebné posunúť dorazové pravítko pozdĺž vretena o hrúbku hrotu alebo šírku oka, pretože na jednej spojovacej doske hrot začína priamo od okraja a na druhej strane vo vzdialenosti od okraj rovný šírke oka. Dosky alebo štíty vstupujúce do hrotu musia byť presne orezané a nesmú mať zakrivenie a krídelky. V opačnom prípade bude výsledkom manželstvo.

Organizácia pracoviska pre jednostranný skriňový čapovač je rovnaká ako pre jednostranný rámový čapovač.

Na obojstranných strojoch na čapovanie škatúľ sa čap odrežú súčasne z oboch koncov prírezov s orezaním prírezov na požadovanú veľkosť. Preto je stroj vybavený dvoma kotúčovými pílami a dvoma frézovacími hlavami. Polotovary sú podávané do rezacích hláv jeden po druhom alebo v balíku reťazí so zarážkami zo zásobníka, ktorý sa nabíja ručne. Obrobky sa orezávajú, keď sa pohybujú na reťaziach.

Na štepovanie sú obrobky zastavené pred frézovacími hlavami, ktoré sa periodicky pohybujú vertikálne pozdĺž vodidiel lôžka. Obojstranný čapovací stroj je obsluhovaný dvoma pracovníkmi.

Na výrobu rybinových rybinových hmoždiniek a zodpovedajúcich výstupkov na doskách a štítoch sa používajú čapovacie stroje SHLH-3, v ktorých je súčasne inštalovaných až 25 frézovacích hláv.

Frézovanie. Frézovanie je spracovanie materiálu rotujúcimi frézami pri jeho translačnom pohybe. Spracovanie dielov na hobľovačkách, hrúbkovačkách a štvorstranných pozdĺžnych frézach je v podstate tiež frézovanie, ale v praxi sa pod frézovaním bežne rozumie opracovanie rovných a zakrivených dielov s výberom záhybov, drážok, hrebeňov, výliskov a pod.

Podľa druhu vykonávanej práce sa používajú jedno-, dvoj- alebo viacvretenové stroje s horným alebo spodným usporiadaním vretena, jednoducho frézky alebo kopírovacie frézky.

Základným modelom je frézka stredného typu fS-1. Vreteno stroja je namontované na mobilnej podpere, ktorá môže meniť svoju polohu vo výške. Na stole sú priečne štrbiny, v ktorých sú nainštalované vodiace pravítka. Poloha strmeňa a vretena sa výškovo nastavuje ručným kolieskom. Vreteno je spojené s elektromotorom plochým remeňovým prevodom. Ručné koleso slúži na napnutie remeňa. Odsávanie triesok vykonáva prijímač inštalácie odsávača.

Na rôzne druhy spracovania dielov na frézkach sa používajú špeciálne zariadenia: prítlačné krúžky, svorky, šablóny, pravítka a dorazy.

Na frézovanie rovných hrán sa používajú jednovretenové frézky s nižším umiestnením vretena. Na frézovanie rovných hrán sú možné tieto vidlice: ploché - zarovnanie hladkých hrán do roviny a profilu, ktorý môže byť priechodný (po celej dĺžke obrobku) a slepý (na časti dĺžky obrobku).

Práca sa vykonáva pozdĺž vodiacich línií. Zadné pravítko a predné pravítko sú spojené konzolou, ktorá obchádza rezný nástroj.

V prípade plochého a profilového frézovania by sa zadné pravítko svojou rovinou malo zhodovať s dotyčnicou k reznej kružnici frézy, predné je nastavené rovnobežne so zadnou s presadením smerom k fréze o hodnotu rezu. vrstva h.

Pri profilovom nepriechodnom frézovaní sú obe pravítka inštalované v rovnakej vertikálnej rovine bez odsadenia. Na stole alebo na vodiacich pravítkach sú umiestnené dorazy, ktoré určujú dĺžku frézovania. Obrobok sa položí na stôl stroja a zadný koniec sa pritlačí k dorazu. Pohybom „preč od vás“ sa obrobok posúva na frézu, kým hranou nepritlačí na pravítko. Potom sa obrobok posúva pozdĺž pravítka, kým sa nezastaví. Spracovaný obrobok sa vyberie zo stroja.

Ryža. 7. Frézka FS-1: 1 - lôžko, 2 - strmeň, 3 - ručné koleso strmeňa, 4 - stôl, 5 - vodiace pravítka, 6 - konzola so sklopným ložiskom, 7 - prijímač, 8 - ručné koleso pre napnutie remeňa

Frézovanie zakrivených hrán môže byť ploché a profilové, priechodné (pozdĺž celého obrysu obrobku) a slepé (na časti dĺžky obrysu). Pri frézovaní zakrivených hrán na frézkach sa používajú špeciálne zariadenia - tsu-lagy a prítlačné krúžky.

Tsulaga je šablóna, ktorej predná hrana má krivočiary tvar zodpovedajúci tvaru budúcej časti. Na opačnej strane vodiacej hrany je na šablóne nainštalované pravítko 2. Na doske stola alebo na vretene je upevnený prítlačný krúžok, ktorého priemer je vždy menší ako priemer rezného kruhu o hrúbku vrstvy, ktorá sa má pri frézovaní odoberať. Výška prstenca by nemala presahovať hrúbku základne šablóny ani výšku nábežnej hrany šablóny. Guličkové ložiská sa používajú ako axiálny krúžok namontovaný na vretene. Upínač s upnutým obrobkom sa nasunie na rotujúcu frézu, pričom vodiacu hranu šablóny pritlačíme k dorazovému krúžku. Fréza spracuje okraj obrobku podľa šablónovej kancelárie.

Ryža. 8. Vodidlá pravítka frézky: 1 - stôl stroja, 2 - zadné pravítko, 3 - konzola, 4 - predné pravítko, 5 - obrobok

Ryža. 9. Schéma nepriechodného profilového frézovania: 1 - zadné pravítko, 2 - fréza, 3 - predné pravítko, 4, 7 - dorazy, 5 - poloha obrobku pred spracovaním, 6 - poloha obrobku po spracovaní

Ryža. 10. Zariadenie na frézovanie zakrivených hrán: 1 - šablóna-tselaga, 2 - pravítko šablóny, 3 - svorka, 4 - doraz, 5 - obrobok, 6 - vodiaca hrana šablóny, 7 - fréza, 8 - prítlačný krúžok

Podľa konštrukcie príchytiek môžu byť veľmi rôznorodé, v závislosti od tvaru a veľkosti spracovávaných obrobkov a od charakteru spracovania. Tsulagi sa vyrábajú v tesárskych a nábytkárskych podnikoch. Presnosť obrábania dielov frézovaním je daná predovšetkým presnosťou výroby čeľustí.

Spracovanie štítov a montážnych jednotiek pozdĺž vonkajšieho obrysu je takmer rovnaké ako frézovanie polotovarov zakrivených tyčí, pričom sa používajú aj príchytky a prítlačné krúžky.

Čelné frézovanie. Výber jednoduchých a kučeravých dutín, drážok, hniezd a drážok v prírezoch a štítoch sa vykonáva na kopírovacích frézkach s horným vretenom. Ako rezné nástroje sa používajú stopkové frézy.

Kopírovací prst je nainštalovaný na stole stroja pozdĺž rovnakej osi s vretenom. Obrobok sa umiestni na šablónu kopírky, ktorá má konfiguráciu budúcej časti, a upne sa. Vnútorný okraj kopírovacieho stroja šablóny je vedený pozdĺž kopírovacieho prsta. Fréza, pubescentná na vrchu obrobku, opakuje konfiguráciu šablóny kopírky.

Chyby frézovania. Pri frézovaní obrobkov pozdĺž krivky je v niektorých oblastiach možné vylamovanie v dôsledku sklonu vlákien, najmä na koncoch obrobkov. Na zníženie tejto chyby sa používajú dvojvretenové frézky, ktorých vretená sa otáčajú rôznymi smermi. Pomocou jedného alebo druhého vretena sa každá časť krivky spracuje v priaznivom smere. Rýchlosť posuvu obrobkov musí byť zladená s podmienkami frézovania jednotlivých sekcií.

Zvlnenie na obrobenom povrchu je dosiahnuté v dôsledku skutočnosti, že obrobok nie je pevne pritlačený k vodiacemu pravítku, alebo nie všetky zuby frézy sú zapojené do frézovania. Nedochádza k zošívaniu rovných dielov)!Nerovnosť frézovaných hrán alebo nesprávna montáž pravítok. V zakrivených častiach môže byť nedostatok stehov spôsobený voľným uložením obrobkov k základným povrchom príchytky a prítlačného krúžku.

Bezpečnostné opatrenia pri práci na frézkach. Rezný nástroj na frézkach musí byť chránený krytom s tryskami na vyhadzovanie triesok. Na prednej strane puzdra je vytvorený otvorený otvor, ktorý je krytý štítom namontovaným na výkyvnej páke. Keď je obrobok pritlačený na skosenie štítu, štít sa zdvihne a umožní prístup k reznému nástroju. Systém štít-páka je vyvážený pružinou protizávažia, ktorá po prejdení dielu vráti štít do pôvodnej polohy. Ochranný kryt je prepojený so spúšťacím systémom pre bezpečnú výmenu rezného nástroja, údržbu a opravu stroja. Stroje sú vybavené elektrickým zariadením na rýchle brzdenie motora pohonu vretena. Na stroji je možné pracovať len s funkčným ohradníkom a aktívnym elektrickým blokovaním.

Pri frézovaní pozdĺž pravítka musí byť obrobok pritlačený k stolu a pravidlu upínacími zariadeniami. V ostatných prípadoch, pri ručnom podávaní, musí byť obrobok podávaný do rezného nástroja pomocou blokov, posúvačov alebo šablón. Pri zakrivenom frézovaní je prísne zakázané posúvať obrobok proti vrstve, pretože v tomto prípade môže dôjsť k vysunutiu obrobku.

Vŕtanie okrúhlych otvorov. Na rôznych vŕtačkách s horizontálnym a vertikálnym usporiadaním pracovných vretien je možné vŕtať okrúhle otvory, priechodné aj neprechodové (hniezda). Vŕtačky môžu byť jedno alebo viacvretenové. Najpoužívanejšie jednovretenové vertikálne stroje s ručným a automatickým posuvom.

Rezný nástroj na vŕtanie otvorov a zásuviek - špeciálne vrtáky a stopkové frézy. Priemer vŕtačky alebo frézy určuje veľkosť budúceho otvoru. Na vŕtanie otvorov je navyše možné použiť agregátové výkonové hlavy.

Obrobky, ktoré sa majú vŕtať, musia byť presne narezané.

Na obr. 11 znázorňuje vŕtačku SVA-2. Na liatinovom podstavci je inštalovaný zvislý stĺp, na ktorého konzole je namontovaná zvislá vretenová hlava a elektromotor pohonu vretena. Posuv vretena dole je možné vykonať nožným pedálom, ručne pákou alebo automaticky zo samostatného pohonu umiestneného dole a pozostávajúceho z elektromotora a dvojrýchlostnej prevodovky. Vreteno sa vracia do hornej východiskovej polohy špeciálnou pružinou. Stôl stroja je upevnený na stĺpe. Dokáže meniť polohu vo výške, otáčať sa okolo horizontálnej osi o 90° a posúvať sa pozdĺžne. Stroj je vybavený pohyblivým krytom vŕtačky.

Najväčší priemer vŕtania 40, hĺbka 100 mm; otáčky vretena 3000 a 6000 ot./min; rýchlosť posuvu vretena 6 m/min.

Ryža. 11. Jednovretenová vŕtačka SVA-2: 1 - pedálová, 2 - stĺpová, 3 - ručné koleso pohybu stola, 4 - stolová, 5 - upínacia, 6 - vretenová hlava, 7 - páka posuvu vretena, 8 - elektromotor, vreteno pohon , 9 - stolové zdvíhacie ručné koleso

Stroj obsluhuje jeden pracovník.

Na súčasné vŕtanie niekoľkých otvorov do štítov a rámov sa používajú viacvretenové vŕtačky alebo plničky.

Ryža. 12. Vŕtačka a drážkovačka SVPG -2: 1 - pedál, 2 - ručné koleso mechanizmu na nastavenie výšky stola, 3 - hydraulický rozvádzač, 4 - konzola, 5 - stôl, 6 - prítlačný štvorec, 7 - hydraulické upínače, 8 - kazeta

Ryža. 13. Tvar výsledného hniezda na vŕtacích a drážkovacích (a) a reťazových drážkovacích strojoch (b)

Ryža. 14. Postup pri výbere objímky na vŕtačke a drážkovačke s ručným posuvom špirálovým vrtákom a stopkovou frézou

Vŕtanie viacerých otvorov rovnakého priemeru je možné aj na jednovretenovom stroji. V tomto prípade sa používa zariadenie nazývané vodič. Vodič je šablóna vyrobená zo železného plechu alebo iného materiálu, na ktorej sú umiestnené otvory tak, ako by mali byť v obrobku. Šablóna sa položí na obrobok zhora a stlačí sa. Vrták je vedený cez otvory v šablóne. V jednom nastavení sa do obrobku vyvŕtajú všetky otvory, mení sa len poloha prípravku voči vrtáku.

Presnosť umiestnenia otvorov a hniezd na dielci závisí najmä od presnosti založenia a upevnenia obrobku na stroji. Presnosť priemeru otvoru je určená voľbou priemeru vrtáka a presnosťou jeho centrovania.

Výber podlhovastých hniezd a dier. Podlhovasté hniezda a otvory v obrobkoch možno získať na vŕtacích a drážkovacích strojoch a strojoch na drážkovanie reťaze pomocou špirálových vrtákov alebo stopkových fréz. Stopkové frézy sú produktívnejšie; čistota bočných plôch hniezd je vyššia. Hniezda vybrané na vŕtačke a drážkovacom stroji sú obdĺžnikového pôdorysu so zaoblenými koncovými plochami.

Postup výberu objímky na vŕtačke a drážkovačke s ručným posuvom pri práci so špirálovým vrtákom je schematicky znázornený na obr. 14. Najprv sa na koncoch hniezda vyvŕtajú otvory I a II, potom sa postupne vyvŕtajú otvory III, IV, V a VI. Potom, bez toho, aby zdvihli vrták, vyčistia celé hniezdo.

Pri práci s čelnou frézou sú techniky rovnaké. Fréza sa najskôr prehĺbi na jednom konci štrbiny I, zdvihne sa, potom sa prehĺbi na opačnom konci štrbiny II a bez odstránenia frézy sa pomaly posunie na prvý koniec. V jednom kroku vyfrézujete hniezdo s hĺbkou maximálne dvoch priemerov frézy.

Najdokonalejšia je horizontálna vŕtačka a drážkovačka SVPG-2 s automatickým posuvom. Elektromotor s podlhovastým hriadeľom, ktorý súčasne slúži ako vreteno, je upevnený vodorovne na posteli pomocou sklopnej podpery. V skľučovadle je upevnená stopková fréza. Vo vertikálnych vodidlách lôžka je na podpere pohyblivo namontovaný stôl, ktorý môže meniť svoju výšku a pohybovať sa po horizontálnych vodidlách smerom k vretene a späť. Obrobok je pritlačený na stôl dvoma hydraulickými svorkami na dorazový štvorec. Obrobok sa upne automaticky na začiatku pohybu stola smerom k fréze. Vreteno, v ktorom je stopková fréza osadená, sa okrem rotačného kýve aj v horizontálnej rovine, takže stroj dokáže vyvŕtať podlhovastú dieru-drážku hlbokú až 80 mm a dĺžku až 125 mm. Amplitúda kmitania vretena sa nastavuje v závislosti od dĺžky obrábanej drážky. Vreteno prijíma kmitavý pohyb od hydromotora cez kľukový mechanizmus.

Na stroji pracuje jeden strojník.

Na obr. 16 znázorňuje stroj na drážkovanie reťaze DCA-3. Rezný nástroj v reťazovej dlabačke - frézovacia reťaz, posúvajúca sa po vodiacej čiare, je poháňaná hviezdičkou namontovanou na elektromotore.

Stroj má jednodielny liatinový rám v tvare krabice. V hornej časti rámu sa pozdĺž vodidiel pohybuje vertikálna podpera 6, na ktorej je inštalovaný elektromotor s rezacou hlavou. Rezacia hlava sa skladá z frézovacej reťaze, vodiacej lišty s valčekom a hnacieho ozubeného kolesa na hriadeli motora. Na ráme pod rezacou hlavou je upevnená doska 3, ktorá sa môže pohybovať v pozdĺžnom a priečnom smere a môže byť inštalovaná pod uhlom k horizontálnej rovine. Obrobok, ktorý sa má spracovať, je upevnený na stole pomocou rýchloupínacej svorky. Pracovný a voľnobežný pohyb podpery pozdĺž vertikály sa vykonáva hydraulickým pohonom, ktorého konštrukcia zabezpečuje automatickú prevádzku podpery reznej hlavy pozdĺž pevných obmedzovacích dorazov. Rezná hlava klesá do hĺbky určenej spodným dorazom, po ktorej sa automaticky vráti do hornej východiskovej polohy k hornému dorazu. Rezacia reťaz je uzavretá ohradkou, ktorá je zároveň aj prijímačom triesok a môže byť napojená na odsávaciu sieť cez odbočku.

Tvar hniezda získaného na reťazovom drážkovacom stroji je obdĺžnikový v pôdoryse, rohy dna sú zaoblené, takže hĺbka hniezda je vytvorená s okrajom v porovnaní s dĺžkou párovacieho hrotu. Najmenšie rozmery hniezd sú určené najmenšími rozmermi frézovacích reťazí a ich vodiacich línií.

Pri vzorkovaní dlhého hniezda sú metódy práce s reťazou podobné metódam práce s čelnou frézou. Najprv sa reťaz spustí z jedného konca hniezda, zdvihne sa a potom sa spustí z druhého konca hniezda. Potom sa reťaz zatlačí v smere prvého vybrania, čím sa vyfrézuje medzera. Mali by ste vedieť, že reťaz musí fungovať ako vzostupná vetva.

Ak je potrebné vybrať jednu objímku alebo otvor v obrobku, použije sa jeden koncový doraz ako upínací prípravok. Ak je potrebné vybrať dve rovnaké zásuvky umiestnené v jednej línii, môžete pracovať s jednou zarážkou pre dve inštalácie a s dvoma zarážkami pre jednu inštaláciu. V prvom prípade sa nainštaluje zarážka a vyberie sa prvá drážka pre celú dávku polotovarov, potom sa zarážka presunie do novej polohy a vyberie sa druhá drážka. Pri práci s dvoma zastávkami postupuje práca nasledovne. Zarážky sú inštalované na oboch koncoch obrobku tak, že pravá objímka je zvolená v krajnej ľavej polohe obrobku na ľavom doraze (poloha /) a ľavá objímka - v krajnej pravej polohe obrobku na pravom doraze (poloha //).

Ryža. 15. Reťazová dlabačka DCA -3: 1 - pedál, 2 - mechanizmus na posúvanie stola v pozdĺžnom smere, 3 - oceľ, 4 - ručné koleso upínača, 5 - ručné koleso "napínacieho mechanizmu reťaze", 6 - podpera pracovného telesa, 7 - stôl obmedzovača pojazdu v pozdĺžnom smere, 8 - hydraulický rozvádzač

Na reťazových drážkovačkách je možná chyba spracovania - odštiepenie okraja hniezda, keď reťaz opustí drevo. Odštiepeniu možno zabrániť pripevnením prídržnej lišty k obrobku. Nevýhodou drážkovačky reťaze je tiež skutočnosť, že nie je možné získať objímky s obvodovou veľkosťou menšou ako 40X6 mm.

Ryža. 16. Výber dvoch hniezd v obrobku na reťazovom drážkovacom stroji

Ryža. 17. Nôž na strojové škrabanie (a) a ručná škrabka (b)

Presnosť spracovania hniezd na vŕtacích a drážkovacích a reťazových drážkovacích strojoch je približne rovnaká. Prípustné odchýlky v šírke hniezda a vzdialenosti medzi okrajmi dielu a hniezdom sú 0,4 ... 1 mm.

Na stroji DCA-3 možno spracovávať obrobky do šírky 160 mm a hrúbky do 200 mm. Najväčšie rozmery zvolenej drážky-drážky: šírka 25, dĺžka 430, hĺbka 160 mm.

Stroj obsluhuje jeden strojník. Usporiadanie organizácie pracoviska na stroji DCA-3 je znázornené na obr. 128, d.

Výkon reťazovej drážkovačky sa určuje rovnakým spôsobom ako vŕtačky.

Čistenie povrchu. Obrobky po spracovaní na frézovacích, vŕtacích a reťazových drážkovacích strojoch môžu mať zvlnenie, miestne ryhy, ryhy a otrepy na okrajoch obrobkov a na okrajoch hniezd a otvorov, preliačiny, chlpatosť a iné chyby, ktoré nie sú vo výrobku povolené. Nerovnosti a chyby sa odstraňujú škrabaním a brúsením. Cyklované sú iba tvrdé drevá a povrchy určené pre vysokokvalitný leštený povrch.

Cyklistika je hobľovanie povrchu dreva špeciálne nabrúseným nožom - cyklami. Škrabanie sa môže vykonávať na škrabkách a ručne.

Na obr. 18 znázorňuje schému zariadenia stieracieho stroja. Nôž je inštalovaný čepeľou hore v špeciálnej krabici. Čepeľ by mala vyčnievať nad povrch stola o 0,1 ... 0,15 mm. Keď obrobok 2 prechádza strojom, zo spodného povrchu sa odstráni vrstva s hrúbkou 0,025 ... 0,15 mm.

Ryža. 18. Schéma zariadenia stieracieho stroja: 1 - stôl, 2 - obrobok, 3 - podávacie valce, 4 - stierací nôž

Pri ručnom škrabaní je obrobok založený na pracovnom stole s obrobenou plochou nahor. Stupeň prehĺbenia cyklu do dreva závisí od vynaloženej námahy pracovníka a tvrdosti upravovaného dreva. Preto je presnosť ručného škrabania nižšia ako presnosť stroja.

Nakoniec sa povrchy očistia brúsením. Brúsny nástroj je brúsny papier pozostávajúci z papierového alebo látkového podkladu, na ktorý sú nalepené drobné brúsne zrná zo skla, kremíka, žuly alebo iných materiálov so zvýšenou tvrdosťou.

Drevo obrúste pozdĺž vlákna alebo pod miernym uhlom. Pri krížovom brúsení zostávajú na dreve škrabance, ktoré kazia vzhľad výrobku. Preto by sa napríklad rámy mali brúsiť diagonálne, aby sa všetky tyče brúsili pod uhlom k smeru zrna.

Drsnosť brúseného povrchu závisí predovšetkým od zrnitosti použitého brúsneho papiera. Ako. čím väčšia je zrnitosť šupky, tým je povrch drsnejší. Kože s jemnými zrnami poskytujú čistejší povrch, ale sú menej produktívne. Preto sa odporúča vykonávať brúsenie v dvoch alebo troch etapách. Musíte začať s hrubším brúsnym papierom, aby ste rýchlo zničili stopy predchádzajúceho spracovania a dokončiť jemnozrnným, aby ste získali požadovanú drsnosť povrchu.

Brúsna koža je upevnená na držiakoch rôznych tvarov, čím sa vykonáva pracovný pohyb. Podľa tvaru držiaka sa rozlišujú pásové, kotúčové a valcové brúsky.

Pásové brúsky majú ako nástroj nekonečný brúsny pás natiahnutý cez dve kladky. Stroje sa používajú na brúsenie rovných a zakrivených plôch. Dodávajú sa s horizontálnym a vertikálnym usporiadaním pásky; ten prvý sa používa častejšie.

Ryža. 19. Brúsny pás ShlPS-5P: 1, 7 - vodidlá na posúvanie stola a žehlenie, 2 - páka, 3, 5 - kladky, 4 - brúsny pás, 6 - rukoväť, 8 - stôl, 9 - žehlička, 10 - skrutka mechanizmus

Brúsenie na pásových strojoch sa vykonáva voľným pásom bez upnutia a pásom s kontaktnou svorkou (žehlenie).

Na obr. 19 znázorňuje pásovú brúsku ShlPS-5P. Lôžko je vyrobené vo forme dvoch stĺpov, na ktorých sú namontované kladky. Jeden z nich je poháňaný, namontovaný priamo na hriadeli motora. Cez kladky je natiahnutý brúsny pás. Na stĺpoch lôžka sú dva strmene, po ktorých vodidlách sa pracovná plocha pohybuje ručne na valčekových ložiskách. Stôl sa zdvíha a spúšťa pomocou mechanizmu. Spracovaný štít je založený na stole pomocou zarážok. Na valcovom vedení, inštalovanom medzi stĺpikmi rovnobežne s páskou, je pohyblivo pripevnená konzola s ručne posúvaným železom. Stroj dokáže opracovať povrchy panelov a montážnych celkov do šírky 850, dĺžky do 2000 a výšky do 400 mm. Rýchlosť brúsneho pásu 25 m/s, šírka pásu 160 mm. Stroj obsluhuje jeden strojník. Schéma organizácie pracoviska je znázornená na obr. 145 a.

V kotúčových brúskach sa brúsny papier kladie na rovný povrch liatinového kotúča, ktorý môže byť zvislý alebo vodorovný. Obrobky sa pritláčajú na kožu ručne alebo pomocou svoriek. Kotúčové stroje sú určené predovšetkým na hrubé brúsenie, odstraňovanie priehybov v zmontovaných rámoch, brúsenie malých dielov na koncových a pozdĺžnych plochách.

Válcové brúsky sa používajú na brúsenie plochých panelov a dosiek, ako aj na odstraňovanie priehybov z namontovaných rámov. Držiakom koží sú valce-bubny. Najpoužívanejšie trojvalcové stroje, v ktorých sa mlecie valce otáčajú odlišne: prvý a tretí smerom k podávaniu a druhý pozdĺž neho. Druhý a tretí valec má okrem rotácie aj axiálny pohyb, približne 150 dvojitých zdvihov za minútu so zdvihom 10 mm. Trojvalcové stroje sa dodávajú s valcovým a húsenicovým podávaním.

Ryža. 20. Schéma usporiadania prác na brúskach: a - pás, b - kotúč s navijakom, c - trojvalec

Na obr. 146 je znázornená trojvalcová brúska ShlZTs12-2. Na rám stroja je položená vodorovná doska - stôl, na ktorom je namontovaný mechanizmus podávania húsenice. Stôl môže meniť svoju výšku. Nad stolom sú brúsne valce s jednotlivými elektromotormi. Medzi valcami sú umiestnené prítlačné valce. Za tretím valcom je bubon s kefou na čistenie brúseného povrchu od prachu. Brúsny papier je navinutý na valce v špirále. Stroj dokáže spracovať panely a rámy nasledujúcich veľkostí: šírka do 1250, hrúbka do 130, dĺžka od 460 mm. Rýchlosť posuvu až 15 m/min.

Trojvalcovú brúsku obsluhujú dvaja pracovníci.

Pri práci na brúskach je potrebné dodržiavať všeobecné bezpečnostné predpisy. Okrem toho je možné tieto stroje prevádzkovať len s dobre fungujúcim systémom odsávania prachu ex-gauster.