Štandardný strojový súradnicový systém. Súradnicové systémy na CNC strojoch

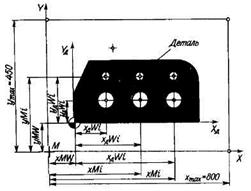

Obsluha CNC stroja úzko súvisí so súradnicovými systémami. Súradnicové osi sú rovnobežné s vodidlami stroja, čo umožňuje určiť smer a veľkosť pohybu pracovných telies pri programovaní spracovania. Ako jednotný systém súradnice pre všetky CNC stroje v súlade s GOST 23597-79 * (ST SEV 3135-81) je prijatý štandardný (pravý) systém, v ktorom sú osi X, Y, Z (obr. 14.19) indikujú kladný pohyb nástrojov voči pohyblivým častiam stroja. Pozitívne smery pohybu obrobku vzhľadom na pevné

Ako všetko v živote, nie všetky výhody, ale aj nevýhody. V prvom rade musíme mať na pamäti, že vo všeobecnom zmysle je simulácia stále simuláciou, teda virtuálnou reprezentáciou reality, ktorá jej nemusí byť úplne verná. K tomu sa pridáva, že mnohokrát je potrebné implementovať dátové hypotézy s odhadmi alebo neznámymi priamo, čo prispieva k tomuto oddeleniu medzi realitou a simulovaným výsledkom. Samozrejme, ďalšou nevýhodou je výpočtový čas potrebný na spustenie simulácií, ktorý je veľmi dlhý, keď je jav veľmi lokálny s vysoko rafinovanými sieťami v prípade konečných prvkov.

časti stroja označujú os X", Y', Z", nasmerované proti osám X, Y, Z. Pozitívne pohyby sú teda vždy také, pri ktorých sa nástroj a obrobok od seba vzďaľujú.

Kruhové pohyby nástroja (napríklad uhlové posunutie osi vretena fréza) sa označujú písmenami ALE (okolo osi X ), AT (okolo osi Y ), OD (okolo osi Z ), a kruhové pohyby obrobku (napríklad programom riadené otáčanie stola o vyvrtávací stroj) - respektíve písmená A', B", C'. Pojem „kruhové pohyby“ nezahŕňa otáčanie vretena nesúceho nástroj, príp

Pokiaľ ide o simulácie v obrábanie, veci sa komplikujú. Simulácia procesu obrábania je v súčasnosti prakticky možná len pri modeloch konečných prvkov, čo predstavuje veľmi vysoké výpočtové úsilie, aj keď ide o začiatok malej časti čipu, čo môže byť v skutočnosti krátky čas spracovania v milisekundách. . Treba brať do úvahy, že proces odstraňovania triesky je veľmi zložitý fyzikálny jav, kedy dochádza nielen k veľkým deformáciám, ale aj k vysokým rýchlostiam deformácie.

vreteno sústruh. Označiť

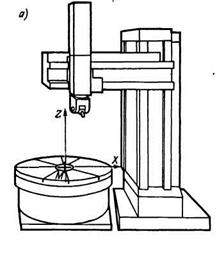

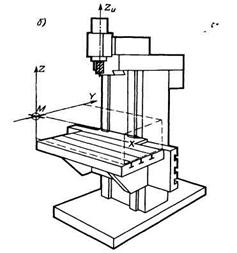

Ryža. 14.19. Štandardný systém sekundárne uhlové pohyby okolo špeciálnych

súradnice CNC strojov osy používajú písmená D a E . Označiť

smery pohybu dvoch pracovných telies pozdĺž jednej priamky využívajú takzvané vedľajšie osi: U (paralelné X ), V (paralelné O ), W (paralelné Z ). Pri troch pohyboch v jednom smere sa používajú aj takzvané terciárne osi: P, Q, R (pozri obr. 14.19).

Monitorovanie a kontrola: kľúč k pochopeniu toho, čo sa deje

Tento jav, tak lokalizovaný v mierke čipu, má problémy s kontaktom s efektmi trenia a šmyku, ktoré je mimoriadne ťažké vyhodnotiť a potom vyriešiť simuláciou procesu. Stulen v 40. rokoch postupne zdokonalil sledovanie optimalizácie procesov obrábania. Jeho zavedením došlo k vyššiemu rozlíšeniu snímačov, čo malo za následok okrem „user friendly“ programovania pre obsluhu aj lepšiu odozvu riadiacich servo mechanizmov pri generovaní interpolácií.

Súradnicový systém stroja. Pri strojoch rôzne druhy a modely súradnicového systému sú umiestnené odlišne (obr. 14.20), pričom určujú kladné smery osí a polohu počiatku (stroj nula M ).

Súradnicový systém stroja je hlavným výpočtovým systémom, v ktorom sa určujú limitné posuny, počiatočné a aktuálne polohy obrábacích strojov. Polohy pracovných telies stroja zároveň charakterizujú ich základné body vybrané s prihliadnutím dizajnové prvky jednotlivé programovo riadené jednotky stroja. Takže základné body sú: pre zostavu vretena - bod N priesečník konca vretena s osou jeho otáčania (obr. 14.21); pre podopretie revolverového sústruhu - stred otáčania držiaka nástroja v rovine rovnobežnej s vedeniami podpery a prechádzajúcej osou otáčania vretena alebo základným bodom bloku nástroja; pre krížový stôl - priesečník jeho uhlopriečok alebo špeciálny ladiaci bod určený konštrukciou zariadenia; pre otočný tanier - stred otáčania na zrkadle stola a pod.

V dôsledku toho sa zvýšila kvalita dielov, ale doteraz neexistovalo sledovanie procesu obrábania v reálnom čase, ako je známe dnes. V súčasnosti je forma riadenia procesu rezania rozdelená do troch úrovní podľa účelu. Prvým z nich je riadiaci obvod servopohonu, ktorého funkciou je regulovať polohu a rýchlosť hriadeľov a vretien za účelom kompenzácie odchýlok spôsobených trením, vôľou, mechanickými silami atď. druhá úroveň je interpolačný cyklus, ktorého účelom je koordinovať súčasný pohyb viacerých osí na udržanie požadovanej dráhy nástroja.

Referenčný bod môže byť hmatateľne znázornený presným referenčným otvorom v strede stola stroja (napríklad bod F na obr. 14,21).

V technickej dokumentácii sú hranice možných posunov pracovných telies spravidla označené hranicami posunu základných bodov.

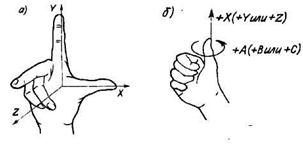

Súradnicový systém stroja, vybraný v súlade s odporúčaniami GOST 23597-79 * (pozri obr. 14.19), sa zvyčajne nazýva štandardný. V tomto systéme sú kladné smery súradnicových osí určené pravidlom pravej ruky. Palec (obr. 14.22, a) označuje kladný smer osi x ( X ), index - súradnica - ( Y ), stredná os aplikácie ( Z ). Kladné smery otáčania okolo týchto osí sú určené iným pravidlom pravej ruky. Podľa tohto pravidla, ak je palec umiestnený v smere osi, potom zostávajúce ohnuté prsty indikujú kladný smer otáčania (obr. 14.22, 6).

Treťou úrovňou je adaptívna alebo kontinuálna regulačná slučka, ktorej účelom je zlepšiť produktivitu a konečnú kvalitu dielu prostredníctvom riadenia kritických parametrov pri obrábaní aplikovaných na mechanický model, riadiacich algoritmov atď. automaticky nastaví parametre spracovania uvedené vyššie.

Prvé dve úrovne sú tie, ktoré má dnes každý obrábací stroj a s ktorými sme pracovali dodnes, ale na dosiahnutie mechanizácie „nulových defektov“ je potrebné zamerať sa na adaptívnu riadiacu slučku, pretože len tak získať optimalizáciu procesov obrábania v reálnom čase.

Ryža. 14.20 hod. Umiestnenie súradnicových systémov pre rôzne CNC stroje:

a - kolotoč; b- vertikálne frézovanie

Orientácia osí štandardného súradnicového systému stroja je spojená so smerom pohybu pri vŕtaní na vŕtačkách, vyvrtávačkách, frézach a sústruhoch. Smer vyťahovania vrtáka z obrobku sa berie ako kladný pre os

Čo sa meria pri adaptívnom riadení? Ako sa získavajú a používajú údaje? V prípade obrábania s adaptívnou slučkou možno merať kritické parametre odvodené z procesu obrábania, ako sú vibrácie, šmykové sily, spotreba energie servomotorov alebo teplota rezania. V dôsledku toho sa predlžuje životnosť nástroja, zlepšujú sa výrobné cykly a zlepšuje sa celistvosť povrchu dielu, ako aj jeho konečná úprava.

Obrázok 11 zobrazuje zjednodušenú schému stroja s tromi úrovňami riadenia implementovaných procesov. Úrovne ovládania v stroji. Aké senzory sa používajú? Čo znamenajú prijaté údaje? Na čo sú potrebné? Ako už bolo spomenuté vyššie, pre získanie potrebných údajov z kritických parametrov je potrebné nainštalovať snímače, ktoré sú schopné snímať predmetnú fyzikálnu veličinu a konvertovať ju na analógový signál. Napríklad merania vibrácií používajú senzory bežne známe ako akcelerometre, ktoré môžu byť mechanické, kapacitné, mikromechanické alebo piezoelektrické.

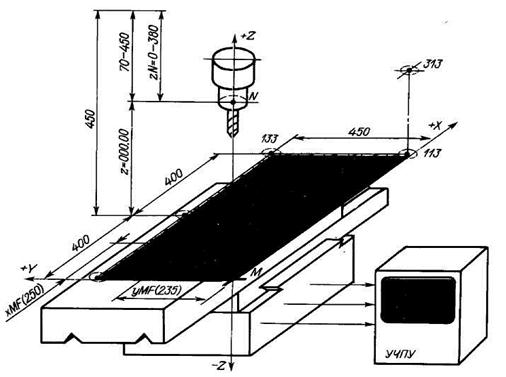

Ryža. 14.21. Súradnicový systém CNC vertikálnej vŕtačky

Z, teda os Z vždy spojený s rotačným prvkom stroja - vretenom. Os X kolmo na os Z a rovnobežne s rovinou inštalácie obrobku. Ak dve osi zodpovedajú tejto definícii, potom pre os X vziať ten, po ktorom je najväčší možný pohyb strojovej jednotky. So známymi osami X a Z os O je jednoznačne určená z podmienky umiestnenia osí v pravom pravouhlom súradnicovom systéme.

Tieto sa najčastejšie používajú v oblasti obrábania a ich prevádzka je zvyčajne založená na vytváraní elektrického náboja v závislosti od sily pôsobiacej na piezoelektrickú kryštálovú mriežku. Tieto snímače by mali byť umiestnené čo najbližšie k oblasti rezu. Pri použití v procesoch brúsenia sa odporúča použiť trojcestný akcelerometer, ktorý meria vibrácie v troch karteziánskych osiach a umiestňuje ich na obrobok. Na druhej strane, ak robíte zákrutu, odporúča sa umiestniť ju do držiaka nástroja na opačnej strane doštičky.

Začiatok štandardného súradnicového systému stroja sa zvyčajne kombinuje so základným bodom uzla, ktorý nesie obrobok, upevneným v takej polohe, v ktorej všetky pohyby pracovných telies stroja možno opísať kladnými súradnicami (pozri obr. 14,20, 14,21). Bodka M , braný ako počiatok súradnicového systému stroja, sa nazýva nulový bod stroja alebo nula stroja. V tejto polohe majú pracovné telesá (základné body), ktoré nesú obrobok a nástroj, od seba najmenšiu vzdialenosť a referenčné prvky stroja určujú nulu odčítania na doske digitálneho displeja.

V tomto prípade stačí použiť jednoosý akcelerometer v smere rezu. Pomocou akcelerometrov môžete zabrániť regeneračnému chveniu, ktoré vedie k nekvalitným povrchom, predčasnému opotrebovaniu nástroja a výraznému zvýšeniu rezných síl. Pomocou signálov prijatých akcelerometrom môžete vypočítať odchýlky pásma vysokých a nízkych frekvencií a odtiaľ získať ich pomer. Ak má hodnota jeho pomeru hodnotu výrazne nižšiu ako jedna, naznačuje to prítomnosť regenerácie chvenia, pri ktorej sa musia zmeniť podmienky posudzovania, aby sa predišlo jeho nepriaznivým účinkom.

Napríklad pre vertikálnu vŕtačku (pozri obr. 14.21) je základný bod F stôl je stred stola, v ktorom je vytvorený otvor s priemerom 40H8. Základným bodom vretena je bod N- stred otvoru vretena v rovine nosa vretena. Konštrukcia stroja určuje, že stôl sa môže pohybovať pozdĺž osi X(pozdĺžna os stola) 400 mm vpravo a vľavo od stredovej polohy referenčného bodu. Možné posuny

Naproti tomu prevodníky známe ako dynamometre sa používajú na meranie priečnych síl. Najpoužívanejšie na spracovanie sú založené na technológii kremeňa. V prípade dynamometrov sa odporúča použiť dyno tabuľky schopné merať sily vo všetkých troch osiach, t.j. trojosový. Je to spôsobené tým, že týmto spôsobom je možné získať celkovú reznú silu v koreni jej troch zložiek. V prípade frézovania bude momentový stôl umiestnený tak, aby bol pripevnený k obrobku.

V prípade rotácie z dôvodu nemožnosti pripútania stola dynamometra k obrobku bude obrobok pripevnený k nástroju. Vďaka tabuľkám krútiaceho momentu je možné predvídať opotrebenie nástroja a optimalizovať tak výrobné cykly tým, že sa zabráni poškodeniu dielov v dôsledku predčasného zlomenia nástroja. Okrem rezných síl je možné optimalizovať rezné podmienky, aby sa maximalizovala životnosť nástroja. Najmä v prípade analýzy radiálnej zložky reznej sily je možné vidieť, ako jej zvýšenie súvisí s opotrebovaním hrotu doštičky.

tabuľka osí O(priečna) sú 450 mm. Obdĺžnik (na obr. 2.4 vytieňovaný) tvorený čiarami možného posunutia bodu F pozdĺž osí X a Y, určuje možnú zónu na spracovanie obrobkov nástrojom, os ktorá sa zhoduje s osou vretena. Táto zóna (často sa nazýva pracovná zóna) uvažovaného stroja v rovine je obmedzená rozmermi 800X450 mm.

ktorá sa zhoduje s osou vretena. Táto zóna (často sa nazýva pracovná zóna) uvažovaného stroja v rovine je obmedzená rozmermi 800X450 mm.

Na druhej strane, ak je zvýšenie dané silou posuvu, znamená to nadmerné opotrebovanie reznej hrany. Aby bolo možné merať spotrebu energie, musí byť nainštalovaný elektromer s hallovým efektom. Toto by malo byť umiestnené vo fázach napájacie káble do výkonového regulátora servomotora, pre ktorý sú požadované informácie. V prípade frézovania sa zvyčajne spotreba energie meria v servomotore vretena, ale pri sústruhu sa zvyčajne meria výkon servomotora doštičky. Dôležitým aspektom, ktorý treba zdôrazniť, je potreba riadiť nominálnu spotrebu servomotora samotným pohybom, t.j. rozlišovať medzi výkonom spotrebovaným vlastným servomotorom a výkonom, ktorý skutočne spotrebuje proces rezania.

Dostupnosť údajov o oblasti spracovania

Ryža. 14.22. Pravidlo pravej ruky; nevyhnutne, keďže určujú

a- pozitívne smery schopnosti stroja pri programovaní

súradnicové osi; b– pozitívny pohyb obrobkov.

smery otáčania Aby bolo možné spočítať_výtlaky

Preto sa v prípade obrábania dielov dôsledne odporúča najskôr vykonať vákuové spracovanie, aby pri prijatí údajov počas spracovania dielu bolo možné vykonať výpočet, čo je skutočný výkon spotrebovaný Proces rezania, Naopak, ak ide o jeden celok, existujú mechanické modely, ktoré by približovali skutočnú hodnotu spotreby energie.

Pri meraní výkonu spotrebovaného servomotormi v sekcii je potrebné, aby sa z týchto hodnôt elektrického výkonu dal zostaviť model, ktorý umožňuje získať rezné sily bez ich priameho merania. Využitie tejto techniky v priemysle je z prevádzkového hľadiska atraktívnejšie, keďže ak sa použije merač výkonu pre každú os stroja, je možné eliminovať potrebu umiestňovania dynamometrického stola a tým aj nepohodlia, generuje napríklad pri sústružníckych procesoch, kde sa v každej fáze spracovania zvyčajne používa niekoľko nástrojov.

stoly pozdĺž osí X a Y bola vždy kladná nula stroja M akceptovať umiestnený v jednom z rohov pracovisko(pozri obr.

14,20, b). Prirodzene, poloha bodu M je pevný_a nemenný, v takom prípade ide o bod M bude stroj pôvodu. Potom poloha bodu F možno zadať súradnice xMF a yMF vzhľadom na bod M .

Pokiaľ ide o meranie teploty rezania, existujú dve metódy jej merania, ale žiadna z nich neposkytuje presnú teplotu, pretože rozhranie nástroja a čipu nie je k dispozícii. Prvý je založený na použití infračervenej termografickej kamery, ale v dôsledku použitia rezných kvapalín je skutočné meranie skreslené, pretože emisivita reznej zóny je nimi úplne zablokovaná. Druhá metóda je spoľahlivejšia, pretože sa vykonáva tak, že termočlánok je umiestnený najbližšie k zóne rezania, čo vedie k údajom, ktoré nie sú skutočné, pretože určité množstvo energie sa rozptýli pred dosiahnutím termočlánku, ale ide o kvalitatívne hodnoty. ich nákladov, to znamená, že v priebehu obrábania je možné dosiahnuť zmeny teploty počas rezania, čo je užitočné pri obrábaní.

Pre príslušný stroj (pozri obr. 14.21) poloha bodu F sa bude meniť v rozmedzí 0-800 mm pozdĺž osi X a 0-450 mm pozdĺž osi O. Možné posunutie nosa vretena v smere osi Z bude 380 mm (70 - 450 mm). V tomto prípade sa za začiatok pohybu berie spodná (medzná) poloha čelnej plochy vzhľadom na zrkadlo stola, pri ktorej je vzdialenosť od čelnej plochy k zrkadlu stola 70 mm.

Termočlánky sa najviac používajú pri experimentálnom testovaní, ale náročnosť ich implementácie v priemyselnej dobe je daná skutočnosťou, že na správne meranie teploty musia byť zabudované do nástroja na rezanie alebo kus, čo je „invazívna“ technológia, ktorá zmení konečný produkt alebo rezný nástroj, v závislosti od toho, odkiaľ je zadaný. Z týchto dôvodov a dodnes, napriek dôležitosti tohto faktora, sa táto premenná v priemyselných dielňach nepoužíva.

Metrológia v procese a aktívne riadenie

V snahe o konkurencieschopnosť a nákladovo efektívnejšie výrobné procesy je potrebné integrovať kontrolný systém, ktorý dokáže odhaliť každé porušenie a dokáže ho riešiť v jeho vzniku. Metrologická kontrola výrobných procesov môže výrazne minimalizovať odpad a neefektívnosť, ako aj zlepšiť kvalitu dielov a znížiť údržbu strojov. To všetko pomáha predchádzať oneskoreniam v dodávkach a zabezpečuje vysokú sledovateľnosť dielov.

Keď je stroj v prevádzke, indikačná doska na paneli CNC odráža skutočnú polohu základných bodov stroja vzhľadom na nulu stroja.

Keď je stroj v prevádzke, indikačná doska na paneli CNC odráža skutočnú polohu základných bodov stroja vzhľadom na nulu stroja.

Pre uvažovaný príklad je to poloha bodu F vzhľadom na bod M a body N vzhľadom na nulovú úroveň v zodpovedajúcom systéme XYZ súradnice stroja. Pre vzájomnú polohu pracovných telies stroja znázorneného na obr. 14.21 sa na displeji zobrazia údaje: X250.00, Y235.00 a Z000.00. Pre polohu, kde je os vretena zarovnaná s bodom 133, sa na displeji zobrazí X800.00, Y450.00 a Z000.00. v polohe, kde je bodka N bude zarovnaný s bodom 313, na displeji sa zobrazia nasledujúce hodnoty: X800.00, Y000.00 a

Ryža. 14.23. Súradnicové systémy Z380.00 atď. Na príslušnom stroji v polohe

obrábací stroj (XMY) a obrobok (X U WY A, keď je os vretena zarovnaná s nulovým bodom M,

Skratka http://bibt.ru

Súradnicový systém pre CNC stroje.

Obsluha CNC stroja a programovanie obrábania úzko súvisí so súradnicovými systémami. Súradnicové osi sa berú rovnobežne s vodidlami stroja a umožňujú vám indikovať smer a veľkosť pohybu pracovných telies počas programovania.

Ryža. 1.6. Štandardný súradnicový systém na CNC strojoch.

Ako jednotný súradnicový systém pre všetky CNC stroje je prijatý správny systém, v ktorom osi X, Y, Z (plné čiary na obr. 1.6) označujú kladné smery pohybu nástroja vzhľadom na pevné časti stroja. Kladné smery pohybu obrobku voči pevným častiam stroja označujú osi X", Y", Z" (bodkované čiary na obr. 1.6), smerujúce protiľahlo k osám X, Y, Z. pohyby sú vždy také pohyby, pri ktorých sa nástroj a obrobok od seba vzďaľujú 1 .

1 V strojoch s pohybom pracovných telies v troch na seba kolmých smeroch sa osi často označujú X, Y, Z bez ohľadu na to, či sa obrobok alebo nástroj pohybuje.

Kruhové pohyby nástroja (napríklad otáčanie osi vretena frézky) sú označené písmenami A (okolo osi X), B (okolo osi Y), C (okolo osi Z) a kruhové pohyby obrobku (napr. programom riadené otáčanie stola na vyvrtávačke ) – respektíve písmená A, B, C. Pojem „kruhové pohyby“ nezahŕňa otáčanie vreteno nesúce nástroj, alebo vreteno sústruhu.

Okrem uvažovaných sa pre rozloženie súradnicových osí medzi pracovnými telesami obrábacích strojov používajú tieto dodatočné pravidlá: os X je vždy umiestnená horizontálne, os Z je zarovnaná s osou otáčania nástroja (na sústruhoch - s osou vretena).

Pre programovanie spracovania je dôležité, aby bol smer pohybu každého pracovného tela stroja označený určitým písmenom, pretože v programe označuje pracovné telo, ktoré je potrebné zapnúť. Na klávesnici dierovača však nie sú žiadne písmená s ťahom na aplikáciu informácií na diernu pásku. Preto sa pri označovaní smeru pohybu dvoch pracovných telies po jednej priamke používajú takzvané vedľajšie osi: U (namiesto X), V (namiesto Y), W (namiesto Z). Pri troch pohyboch pozdĺž jedného smeru sa používajú aj takzvané terciárne osi: P, Q, R. Najmä terciárna os R sa často používa v obrábacích strojoch pri programovaní takzvaných pevných cyklov na zaznamenanie počiatočnej súradnice pohyb rotujúceho nástroja pozdĺž osi Z v prípade spracovania série identických plôch jedným nástrojom. Sekundárne a terciárne osi sa používajú aj v strojoch, kde je počet programovateľných súradníc väčší ako tri.