Rezanie koncov a ríms. Dizajnové vlastnosti fréz. Rezné podmienky pre podrezanie

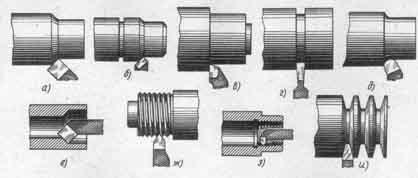

Zvyčajne sú konce a rímsy rezané na sústruhoch s ryhovacími frézami.

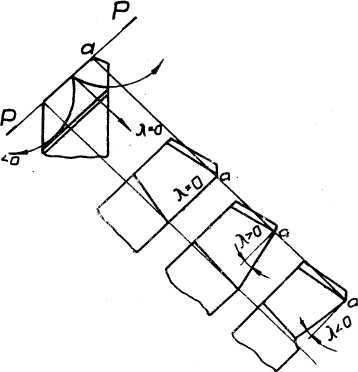

Na obr. 137 je znázornené a rezacia fréza. Má dlhú reznú hranu 1, zvyčajne nastavenú pod uhlom asi 5° k povrchu rezu dielu, a krátku reznú hranu 2. Táto hrana je silne skosená, aby ste mohli hrot frézy priblížiť k stred dielu pri jeho rezaní v stredoch (obr. 137, b, c).

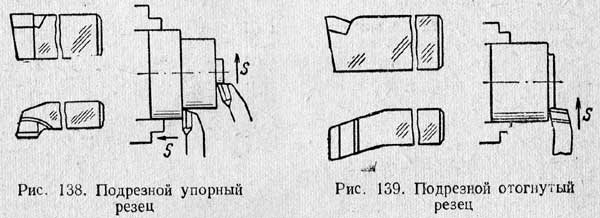

Pri orezávaní koncov, ramien a líšt, ktoré nie sú obmedzené stredom stroja, sa používajú frézy znázornené na obr. 138. Tieto frézy môžu pracovať s pozdĺžnym aj priečnym posuvom. Na rezanie koncov alebo líšt na ťažko dostupných miestach, napríklad keď musíte frézu priblížiť ku kazete, použite ohnuté rezacie frézy (obr. 139). Na rovnaké účely sa často používajú zalomené frézy (obr. 140), ktoré sú informované o priečnom posuve.

Pri orezávaní koncov a ríms musí byť hrot frézy nastavený presne na výšku stredov. Ak je fréza nastavená pod stredom, potom v strede pevného konca zostane nezrezaná lišta. Rezačka nastavená nad stredom sa môže zlomiť.

Rímsy malej výšky môžu byť tiež rezané s ryhom tvrdý rezák s pozdĺžnym posuvom súčasne s otáčaním valcovej plochy (obr. 138). Správne umiestnenie rímsy pri tomto spôsobe rezania závisí výlučne od inštalácie frézy, jej rezná hrana musí byť striktne kolmá na os dielu.

Spracovanie líšt veľkej výšky sa zvyčajne vykonáva v niekoľkých priechodoch, pričom sa kombinuje pozdĺžny a priečny posuv. Najprv sa na spracovanie valcovej časti použije ryhovacia fréza nastavená pod uhlom 5° k povrchu rímsy, pričom pri každom pozdĺžnom prechode sa odstráni vrstva 2 až 3 mm. Potom sa s tou istou frézou orezáva rímsa s posuvom smerujúcim od stredu k vonkajšiemu povrchu rímsy.

2. Techniky rezania koncov a ríms

Pri orezávaní koncov a ríms sa diely inštalujú rovnakým spôsobom ako pri pozdĺžnom sústružení.

Orezávanie končí v strede. Pri rezaní koncov častí inštalovaných v stredoch sa odporúča inštalovať do koník tzv polostredové(pozri obr. 137, b), ktorý poskytuje rezanie celého konca. Ešte lepšie je použiť stredové otvory s bezpečnostným (dvojitým) kužeľom (obr. 137, c). Smer posuvu je v oboch prípadoch od okraja do stredu.

Orezávanie koncov v skľučovadle. Konce dielov upevnených v kazetách je vhodné odrezať nie ryhou, ale ohnutou frézou (pozri obr. 140). Ten má masívnejšiu reznú časť, umožňujúcu vyššie rezné podmienky.

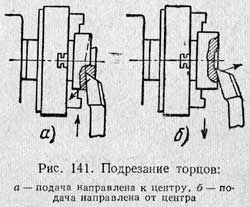

Pri rezaní koncov a vysokých líšt môže smer posuvu ísť z vonkajšieho povrchu do stredu (obr. 141, a) alebo zo stredu na vonkajší povrch (obr. 141, b). V druhom prípade má sila pôsobiaca na frézu tendenciu odtláčať jej reznú hranu preč od koncovej plochy dielu. Výsledkom je čistejší koncový povrch ako pri práci s posuvom smerujúcim z vonkajšieho povrchu dielu do jeho stredu. Tento spôsob rezania koncov a líšt však neumožňuje kontrolu presnej polohy konca alebo lišty po skúšobnom čipe vzhľadom na ostatné povrchy dielu. Preto sa niekedy musí opustiť vyššie uvedené pravidlo o voľbe smeru priečneho posuvu.

Vysoko výkonné pracovné metódy. Pri rezaní značného počtu rovnakých dielov s lištami by sa mal použiť pozdĺžny posuv v spojení s dorazom, ktorý obmedzuje pohyb strmeňa (pozri obr. 131).

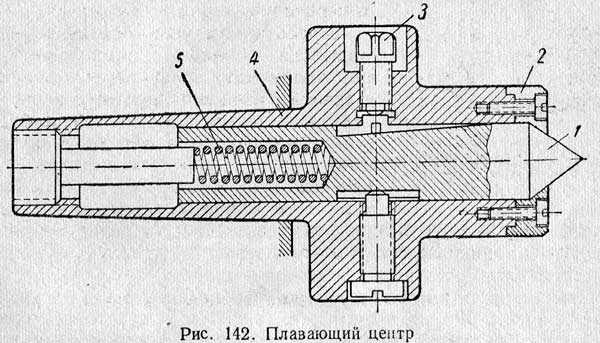

Keď je potrebné vydržať dĺžky jednotlivých stupňov, bez ohľadu na hĺbku stredových otvorov, sú úspešne použité plávajúce centrá(Obr. 142).

Takýto stred 1, namontovaný vo vnútri krytu 4, je vložený do skoseného otvoru vretena vreteníka. Pružina 5 má tendenciu tlačiť stred doprava a vytvárať kontakt medzi stredom a dielom.

Časť inštalovaná v stredoch sa pri stlačení pinoly koníka uvedie na vytvrdený doraz 2 pripevnený ku koncu telesa 4. Potom sa plávajúci stred zablokuje skrutkou 3 po dobu spracovania tohto časť. Pri inštalácii ďalšej časti je potrebné uvoľniť skrutku 3.

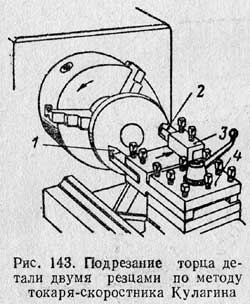

Rýchlobežný sústružník súdruh Kulagin pri rezaní konca dielu s otvorom (pozri obr. 143) používa súčasne dve frézy 1 a 2. Tieto frézy sú upevnené s rovnakým presahom v špeciálnom držiaku 3, ktorý zase je upevnený v držiaku nástroja 4. Fréza 2 odreže koniec z vonkajšieho priemeru a fréza 2, inštalovaná v držiaku nástroja reznou hranou dole, z vnútorného. V dôsledku súčasného spracovania dvoch fréz sa dĺžka spracovania a tým aj čas spracovania skráti 2 krát. Tento spôsob rezania konca možno odporučiť na hrubovanie, pretože je ťažké získať hladký koniec bez lišty, keď dva frézy pracujú súčasne.

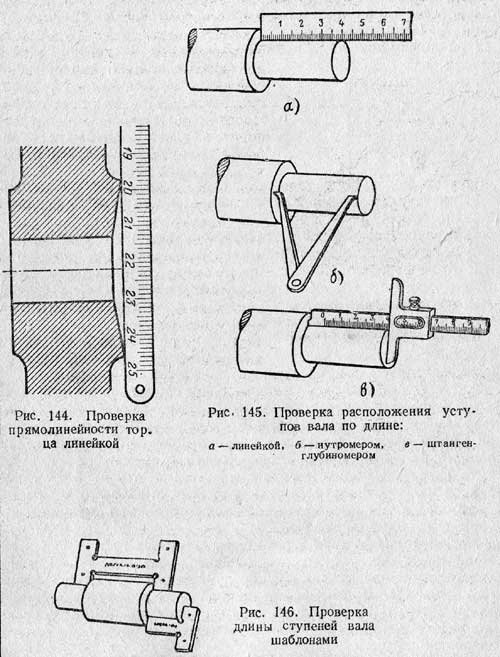

Metódy merania koncov a líšt. Rovnosť koncovej plochy je možné skontrolovať pomocou pravítka (obr. 144), ktoré sa priloží na koncovú plochu. Ak existuje medzera, môžete jej veľkosť určiť okom alebo pomocou špeciálnej meracej dosky-sondy.

Správne umiestnenie líšt pozdĺž dĺžky hriadeľa sa kontroluje pravítkom (obr. 145, a), vnútorným meradlom (obr. 145, b) alebo presnejšie hĺbkomerom (obr. 145, c). Pre presnú kontrolu Vysoké číslo identických dielov, odporúča sa použiť šablóny (obr. 146).

3. Rezné podmienky pre podrezanie

Pri orezávaní koncov a líšt s priečnym posuvom je hĺbka rezu hrúbkou odoberanej vrstvy a posuv je veľkosť pohybu frézy v priečnom smere na jednu otáčku dielu.

Pri podrezaní možno odporučiť nasledujúce krížové posuvy:

pre hrubovanie- od 0,3 do 0,7 mm/ot pri hĺbke rezu 2 až 5 mm;

pre dokončovacie- od 0,1 do 3 mm/ot pri hĺbke rezu 0,7-1 mm.

Pri orezávaní koncov možno použiť rovnakú rýchlosť rezania ako pri obrábaní vonkajšej valcovej plochy, treba ju však počítať podľa väčšieho priemeru.

4. Manželstvo pri strihaní koncov a ríms a opatrenia na jeho zamedzenie

Pri rezaní koncov a ríms sú možné tieto typy manželstva:

1) časť povrchu konca alebo rímsy zostala nespracovaná;

2) nesprávne umiestnenie podrezaného konca alebo rímsy pozdĺž dĺžky dielu;

3) nekolmé umiestnenie rímsy k osi dielu;

4) nedostatočná čistota povrchu konca alebo rímsy.

1. Manželstvo prvého typu sa dosiahne v dôsledku nesprávnych rozmerov obrobku, malého prídavku na obrábanie, nesprávnej inštalácie a nepresného zarovnania dielu v skľučovadle, nesprávnej inštalácie frézy pozdĺž dĺžky dielu alebo pozdĺž výšky stredov .

Takéto manželstvo je zvyčajne neopraviteľné, ale dá sa mu zabrániť kontrolou rozmerov obrobku, zvýšením prídavku na obrábanie, kontrolou správnej inštalácie dielu a frézy.

2. Nesprávne umiestnenie konca rezu alebo rímsy po dĺžke je dosiahnuté nepresnou inštaláciou frézy alebo predčasným vypnutím samohybnej pištole (s pozdĺžnym posuvom), ako aj axiálnym posunutím dielu v skľučovadle ako v dôsledku jeho nedostatočne pevného upevnenia. Ak sa zároveň prekročí hranica rímsy, potom je manželstvo tohto druhu nenapraviteľné. Takémuto manželstvu môžete zabrániť kontrolou inštalácie fréz a pevnosti upevnenia dielu v kazete, ako aj včasného vypnutia samohybnej pištole pri práci s pozdĺžnym posuvom.

3. Nekolmé umiestnenie konca alebo lišty na os dielu pri práci s priečnym posuvom môže byť dôsledkom nepresností vo vedení strmeňa, ako aj v dôsledku otlačenia frézy v dôsledku jej voľného upevnenia. v držiaku nástroja, príliš malá časť frézy, odchod vozíka, ak nie je zablokovaný. Pri práci s pozdĺžnym posuvom je častou príčinou nesprávne nastavenie frézy. Manželstvu tohto typu možno predísť odstránením uvedených príčin.

4. Nedostatočná čistota povrchu konca alebo ramena sa dosiahne v dôsledku posuvu, veľkého presahu frézy, nedostatočne pevného uchytenia frézy alebo časti, nesprávneho zaostrenia frézy, výrazného otupenia frézy, vysokej viskozity kovu pri spracovávaní, chvenie vozíka alebo častí strmeňa, chvenie alebo hádzanie vretena alebo skľučovadla .

Takémuto manželstvu môžete zabrániť včasným odstránením príčin, ktoré ho spôsobujú.

testovacie otázky 1. Aké sú konštrukčné vlastnosti bodovacej frézy?

2. Ako sa inštalujú predrezovacie frézy?

3. Aké sú spôsoby rezania ríms?

4. Ako je nastavená fréza na rezanie ramena s bočným podávaním?

5. Ako prebieha orezávanie koncov pri inštalácii dielov do stredov?

6. Ako prebieha orezávanie koncov pri inštalácii dielov do skľučovadla? Aké frézy sú vhodné na použitie?

7. Povedzte nám o vysokovýkonných metódach práce pri rezaní ríms, koncov.

8. Čo sa nazýva hĺbka rezu pri rezaní konca?

9. Ako skontrolovať správnosť odrezaného konca?

10. Uveďte hlavné typy a príčiny manželstva pri rezaní koncov a ríms; opatrenia, aby sa tomu zabránilo.

Väčšina sústružníckych operácií sa vykonáva pomocou fréz. Medzi hlavnými typmi rezný nástroj zaujíma vedúcu pozíciu z hľadiska frekvencie používania. Sú vyrobené zo špeciálnych ocelí špeciálnej tvrdosti.

Účel rezného nástroja

V závislosti od typu operácie sa používajú hlavné typy rezákov:

- závitové na vonkajšie a vnútorné rezanie;

- priechod rovný, ohnutý a vytrvalý;

- vŕtanie pre slepé a priechodné otvory;

- rezanie.

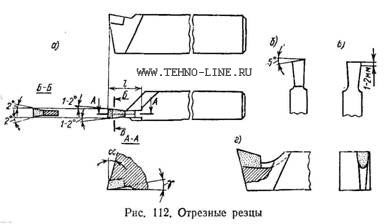

Sústružnícke rezné nástroje sa používajú na odrezanie dielu z tyče s malým priemerom a vytvorenie drážok v obrobku. Sú rezané reznými nástrojmi na špeciálne účely - drážkovanie. Tvar pracovnej hlavy zodpovedá veľkosti a tvaru budúcej drážky. Často v jednom prechode drážka správna veľkosť nedokáže urobiť. Vo viacerých priechodoch pracujú s tvrdými kovmi, ako aj s veľkou šírkou drážky.

Dĺžka pracovnej plochy by mala byť o niečo väčšia ako polovica priemeru rezaného dielu.

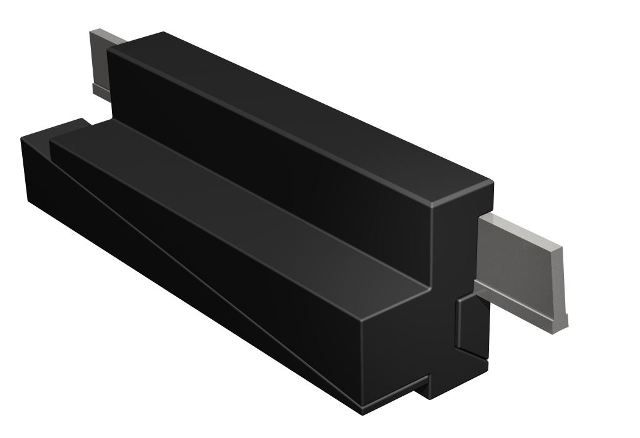

Typy konštrukcií rezných nástrojov:

- pevné: vyrobené z jedného kusu kovu. Sú vyrobené z nástrojovej uhlíkovej ocele, malé sú vyrobené z rýchloreznej ocele. V praxi sa veľmi nepoužíva;

- so zváranými čepeľami: na hlave je privarený karbidový alebo vysokorýchlostný kotúč. Pri ich zváraní je dôležité dodržiavať technológiu, inak sa objavia trhliny, nástroj sa rýchlo zrúti;

- s mechanickou fixáciou doštičiek: rezná vložka sa vloží do hlavy nástroja a upevní sa mechanicky. Často sa používajú na minerálno-keramické rezné doštičky.

Sústružnícke frézy môžu byť vľavo a vpravo, rovné alebo ohnuté. Najčastejšie sú v praxi vľavo ohnuté a vpravo rovné.

Dizajn rezacej čepele

akýkoľvek sústružnícky nástroj pozostáva z tela a pracovnej hlavy. Zvláštnosťou odrezania je, že jeho hlava je nakreslená, to znamená, že jeho šírka by mala byť menšia ako šírka tela. Dĺžka okraja by mala byť taká, aby bolo vhodné odrezať polotovar. Rezačky sú vystavené veľkému zaťaženiu, pretože tuhosť funkčnej časti je malá a odstraňovanie triesok je náročné. Hrúbka hláv je pomerne malá, preto, aby sa zachovala ich pevnosť, sú uhly asi 1 - 3 stupne (vzadu a v pôdoryse). V dôsledku tohto tvaru, ak je nástroj nesprávne nainštalovaný alebo zle oblečený, výrazne sa zvyšuje trenie.

Preto sa pri sústružníckych prácach rezné nástroje s tvrdokovovými hrotmi často drobia, rezné hrany sú odštiepené a spájkovanie zmizne.

Na pracovnej hlave sa rozlišujú tieto zóny: rezná hrana (hlavná a pomocná), horná časť hlavy, predná plocha hlavy a pár zadných. Rezná hrana je umiestnená pozdĺž a naostrená vo forme klinu. Účelom tela alebo stopky je namontovať nástroj do násadca.

Kvalitné rezanie je možné len s riadne naostreným rezným nástrojom. Pre správnu identifikáciu uhlov sa používajú tieto koncepty:

- hlavná rovina: je to plocha zarovnaná s referenčnou rovinou, rovnobežná s posuvom v pozdĺžnej a priečnej rovine;

- rovina rezu: dotyčnica k povrchu obrobku, prechádza pozdĺž pracovnej hrany.

Musia byť splnené tieto uhly:

- uhol čela: určuje, ako ľahko sa budú triesky odstraňovať z kovového polotovaru a ako dobre je rezaný;

- Hlavný uhol vôle: Toto je uhol medzi povrchom frézy a rovinou otáčania. Čím je ostrejšia, tým silnejšie sa zadná plocha frézy otiera o polotovar;

- uhol kužeľa: medzi predným a zadným hlavným povrchom. Čím je menší, tým ľahšie je rezať kov. Rezná plocha sa však rýchlejšie opotrebováva, drobí.

Na zvýšenie spoľahlivosti upevnenia pracovnej hlavy s držiakom je doska so úkosmi prispájkovaná do jazyka, ktorý je vyrobený vo forme uhla. Vďaka tomu sa plocha ich uloženia zväčšuje a strany jazyka nedovoľujú, aby sa platňa posunula na stranu pôsobením síl, ktoré sa objavujú pri práci s frézou.

Okrem toho musí výška hlavy presahovať dĺžku tyče.

Pri odrezaní obrobku nástroj neodreže celú hrúbku materiálu, pretože v určitej fáze sa časť odlomí a v strede zostane kúsok tyče. Keď je potrebné dokončiť koncovú časť, hlavná pracovná hrana sa nabrúsi pod uhlom 75 - 80 stupňov, v ostatných prípadoch je tento uhol 90 stupňov.

V praxi sa často používajú sústružnícke nástroje s lomenou symetrickou pracovnou hranou, naostrenou na 60 - 80 stupňov v pôdoryse. Vďaka tomuto orovnávaniu sa nástroj ľahšie dostáva do materiálu, uľahčuje sa odstraňovanie triesok a znižuje sa pravdepodobnosť vytiahnutia frézy. Na tento účel sa v uhle 90 stupňov vyberú skosenia na oboch stranách pod uhlom 45 stupňov až do veľkosti 1,5 mm.

Inštalácia frézy

Nástroj je v jeho strede nastavený pod uhlom 90 stupňov k spracovávanému obrobku. Rozdiel zlomkov milimetra vedie k zlomeniu frézy.

Pri sústružení krehkých kovov sa fréza drží pod uhlom do 10 stupňov. V opačnom prípade sa obrobok odlomí rýchlejšie, ako horák dosiahne stred. Pri práci s vysokorýchlostnými nástrojmi z masívneho kovu je potrebné dodržať rýchlosť spracovania maximálne 30 m/min. Frézy z karbidu volfrámu pracujú pri vysokých rýchlostiach až 130 metrov za minútu.

Strihacia fréza obrátená

Obzvlášť ťažké rezné práce na amatérskych strojoch s nízkou rýchlosťou a so slabými Technické špecifikácie. Môžete nabrúsiť štandardnú rezačku, ale táto práca je dlhá a namáhavá, nástroj sa ukáže ako dosť krehký a vyžaduje si extrémnu presnosť pri práci.

Na vyriešenie tohto problému bola vynájdená konštrukcia obrátenej rezačky. Ide o nástroje s vymeniteľnými doštičkami z tvrdokovu. Môžu byť použité na otáčanie dopredu a dozadu. Okrem toho je hlavným režimom tohto nástroja spätná rotácia, keď sú triesky oddelené bez prekážok, dajú sa ľahko odstrániť z pracovného priestoru, menej často dochádza k zaseknutiu.

Konštrukcia umožňuje nastavenie výšky frézy pomocou zásuvného trojuholníka a profilu rezných dosiek v tvare T. Tento tvar znižuje trenie pri prieniku do materiálu. Súprava sa zvyčajne dodáva so 4 - 5 možnosťami rezania dosiek. Môžu byť nabrúsené mnohokrát, pokiaľ to dĺžka dovolí.

Veľký previs reznej platne je veľmi pohodlný, vďaka čomu je možné rezať hrubé obrobky, je vhodné ich počas prevádzky mazať. Nástroj je vhodný na vzorkovanie úzkych drážok, najmä v miestach kontaktu medzi rovinami.

Frézy sú klasifikované:

v smere podávania - vpravo a vľavo (pravé rezáky do sústruh pracujú pri podávaní sprava doľava, t.j. pohybujú sa na vreteník stroja);

podľa dizajnu hlavy - na rovné, ohnuté a ťahané (obrázok 4);

Ryža. 5.4. Rezáky: a - rovné, b - ohnuté, c - ťahané

podľa druhu materiálu nástroja - z rýchloreznej ocele, tvrdej zliatiny atď.;

podľa spôsobu výroby - na pevné a kompozitné (pri použití drahých rezných materiálov sú frézy vyrobené z kompozitu: hlava je vyrobená z nástrojového materiálu a držiak je vyrobený z konštrukčnej uhlíkovej ocele; kompozitné frézy s tvrdými zliatinovými platňami, ktoré sú spájkované alebo mechanicky upevnené sú najpoužívanejšie);

podľa prierezu držiaka - na obdĺžnikové, okrúhle a štvorcové; podľa typu spracovania - na priechodný otvor, ryhovanie, rezanie, drážkovanie, vyvrtávanie, tvarovanie, rezanie závitov atď. (Obrázok 5).

Ryža. 5.5. Sústružnícke frézy pre rôzne druhy spracovania:

a - vonkajšie sústruženie so zakrivenou priechodnou frézou,

b - vonkajšie sústruženie s priamočiarou frézou,

c - otáčanie s rezaním rímsy v pravom uhle,

g - rezanie drážky,

e - otáčanie zaoblenia polomeru,

e - vyvrtávacie otvory,

g, h, i - závitovanie vonkajšie, vnútorné a špeciálne

Základné pravidlá pre priraďovanie uhlov frézy

Hlavný uhol reliéfu , zaostrené, aby sa znížilo trenie zadnej plochy frézy o reznú plochu dielu. S jeho nárastom sa kontaktná plocha medzi týmito povrchmi a tým aj trecia sila zmenšujú. Zvýšenie nad určité hodnoty však vedie k zníženiu uhla kužeľa , oslabeniu rezného klina frézy a následne k zníženiu jeho pevnosti. Na druhej strane zníženie masívnosti rezného klina spôsobuje zvýšenie teploty rezania a tým aj zníženie životnosti nástroja.

Hodnota hlavného zadného uhla teda musí súčasne spĺňať dve protichodné podmienky. Odporúčané uhly sú uvedené v tabuľke 5.1.

Pomocný uhol chrbta 1 je priradený z rovnakých úvah a zvyčajne sa rovná uhlu alebo o 1 ... 2 ° menej.

Tabuľka 5.1

Hodnoty uhla vôle frézy

s rôznymi druhmi spracovania

Hlavný uhol čela je naostrený, aby sa uľahčilo rezanie triesok. S jeho nárastom klesajú plastické deformácie rezanej vrstvy, rezné sily a uľahčuje sa aj pohyb triesok po čelnej ploche. Z tohto hľadiska je žiaduce nastaviť uhol čela blízko 45°. Takéto zväčšenie uhla však spôsobuje zmenšenie uhla kužeľa oslabenie rezného klinu frézy a vedie k vyššie uvedeným následkom.

V tomto ohľade môžu byť predné uhly blízke 45 ° priradené iba pri spracovaní materiálov s nízkou pevnosťou. Pre materiály s vysokou pevnosťou sú priradené najväčšie uhly čela. Odporúčajú sa nasledujúce hodnoty hlavných uhlov čela fréz vybavených karbidovými doštičkami (tabuľka 5.2):

Tabuľka 5.2

Hodnoty hlavných predných uhlov rezákov

s karbidovými doštičkami

Poznámka: V prípade hrotov HSS sa uhly zväčšia približne o 5°.

Je ľahké vidieť, že predný uhol > 0 vedie k zoslabeniu rezného klina frézy. Preto v prípadoch, keď fréza zažíva veľké dynamické zaťaženie, je potrebné zvýšiť jej pevnosť. To sa dosiahne použitím negatívnych uhlov sklonu (< 0). В результате увеличивается массивность режущего клина и изменяется характер деформаций, которые он испытывает: изгиб заменяется сжатием. Поэтому в случае обдирочного точения с большими глубинами резания и динамическими нагрузками на резец передние углы назначают отрицательными в пределах -5…-15°.

Zadanie uhla výrazne ovplyvňuje životnosť nástroja a kvalitu povrchu. S jeho nárastom klesá masívnosť rezného klina a zhoršujú sa podmienky pre prenos tepla z hlavného ostria. Preto je z hľadiska odporu žiaduce nastaviť uhol malý.

Tomu však väčšinou bráni konfigurácia dielov, ktoré sú najčastejšie stupňovité. Navyše pri malých uhloch sa sily zvyšujú R pri a vibrácie v systéme obrábacieho stroja-nástroj-diel (AIDS) sú zosilnené. Preto je použitie malých uhlov možné len pri sústružení dielov s rovnakým priemerom s pevným systémom AIDS. Za normálnych podmienok je vstupný uhol určený konfiguráciou dielov a rovná sa 45°, 60° alebo 90°.

Uhol pomocného vedenia 1 má rovnaký vplyv na životnosť nástroja a kvalitu povrchu ako uhol vstupu . Keďže uhol je priradený najmä na základe životnosti nástroja a konfigurácie súčiastky, môžeme predpokladať, že 1 má hlavný vplyv na konečnú úpravu obrobenej plochy. Čím menší je uhol 1 , čím nižšia je výška drsnosti mikroprofilu obrobeného povrchu. Odporúčané hodnoty tohto uhla pre hrubovacie a dokončovacie frézy sú 10…15°. V prípadoch, keď je potrebné dosiahnuť vyššiu povrchovú úpravu, sa tento uhol zmenší na 3 ... 5 ° a v niektorých prípadoch sa nabrúsi pomocná čepeľ o dĺžke 3 ... 5 mm s uhlom 1 = 0 (dláto inovátora V. Kolesova).

Uhol sklonu hlavného ostria má významný vplyv na smer toku triesky a na životnosť nástroja. Môže byť kladná, záporná alebo nulová (obrázok 5.6).

Ryža. 5.6. Vplyv uhla sklonu hlavnej čepele na smer toku triesky

Pre rezáky s kladným uhlom trieska sa odkláňa smerom k obrábanej ploche. Smer ozveny je priaznivý v podmienky predúpravy. V frézach s negatívnym uhlom sa triesky odchyľujú smerom k obrábanej ploche. Tento smer je najpriaznivejší pre konečnú úpravu, pretože v tomto prípade je obrobený povrch chránený pred poškriabaním. .

S nárastom kladnej hodnoty zvyšuje sa pevnosť rezného klina a zvyšujú sa podmienky na odvod tepla. Odporúčané hodnoty uhla sú uvedené v tabuľke 5.3.

Hodnoty uhlov sklonu hlavnej čepele

Tabuľka 5.3

Pri kladných uhloch a záporných je rezný klin frézy naostrený, čo umožňuje pracovať vo veľmi malých hĺbkach rezu. t= 0,01 ... 0,02 mm, čo je veľmi dôležité pre konečnú úpravu.

Polomer nosa nástroja r c = 0,1…0,5 mm. Vyberá sa podľa podmienok spracovania a kvality opracovaného povrchu.

Parfenyeva I.E. TECHNOLÓGIA KONŠTRUKČNÝCH MATERIÁLOV. M.: Študijná príručka, 2009

4. Druhy sústruženia. Hlavné typy sústružníckych nástrojov. Prvky a geometrické parametre sústružníckeho nástroja.

4.1. Druhy sústruženia

Na sústruhoch, a najmä na sústruhoch na rezanie skrutiek, je možné vykonávať tieto druhy práce: sústruženie v strede, v skľučovadle a na čelnej doske; nudný; otáčanie tváre; rezanie a orezávanie; rezanie závitov; sústruženie kužeľov, tvarovaných plôch a iné druhy prác s použitím vhodných nástrojov a prípravkov.

Povrchová úprava sa vykonáva buď pozdĺžnym alebo priečnym posuvom. Tvarovanie plôch pri obrábaní pozdĺžnym posuvom sa vykonáva stopovou metódou, pri obrábaní priečnym - hlavne kopírovacou metódou.

Stredové otáčanie

Tyčové diely (hriadele, nápravy) s pomerom dĺžky k priemeru sa zvyčajne podrobujú pozdĺžnemu sústruženiu v stredoch pomocou prerezávacích fréz. Medzi stredy vreteníka a koníka je upnutá časť s vyvŕtanými axiálnymi otvormi na koncoch. Stred vreteníka je inštalovaný vo vretene a zadný je inštalovaný v brkách koníka. Na jednom konci dielu je svorka upevnená skrutkou tak, aby prst vstúpil do štrbiny čelnej dosky pohonu. Predná doska je naskrutkovaná na predný koniec vretena.

Pri spracovaní dlhých častí sa používajú vodiace zariadenia - lunety, ktoré ich chránia pred vychýlením. Luneta môže byť pevná (namontovaná na koľajničkách postele) a pohyblivá (namontovaná na vozík strmeňa a pohybuje sa s ním).

Pri spracovaní ťažkých a dlhých dielov (z valcovaných výrobkov) je jeden koniec upevnený v skľučovadle a druhý je podopretý stredom koníka. To poskytuje potrebnú tuhosť upevnenia dielu a znižuje opotrebenie stredov.

Chuck otáčanie

Spracovanie dielov s pomerom sa vykonáva pri ich upevňovaní v skľučovadle. Náboje sú troj- a štvorčeľusťové.

Na upevnenie symetrických dielov sa zvyčajne používa trojčeľusťové samostrediace skľučovadlo. V tomto skľučovadle sa uchopovacie čeľuste môžu súčasne pohybovať radiálne smerom k stredu alebo od neho.

Štvorčeľusťové skľučovadlá majú nezávislý pohyb pre každú z čeľustí. Tieto kazety sa používajú na inštaláciu a upevnenie častí zložitého a asymetrického tvaru.

Otáčanie čelnej dosky

Čelná doska naskrutkovaná na vreteno sa používa pri obrábaní nesymetrických dielov a dielcov zložitého tvaru. Čelná doska je kotúč s radiálne vyrezanými drážkami. Obrobok je pripevnený k čelnej doske pomocou skrutiek. Niekedy je najprv umiestnený štvorec a obrobok je k nemu pripevnený. Pevná časť je vyvážená protizávažím.

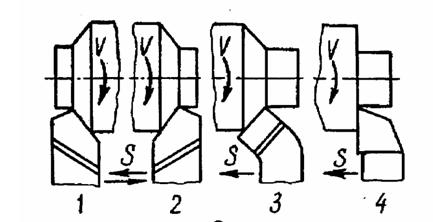

Sústruženie je rozdelené na hrubé a dokončovacie. Pri hrubom sústružení sa odstráni prídavok 2-5 mm. Sústruženie sa vykonáva pomocou priechodných fréz (obr. 1). Polomer zakrivenia hornej časti hrubovacích fréz R = 0,5-1 mm, polotovar R = 1,5-2 mm, pre jemné sústruženie R = 3-5 mm.

Obr.1. Sústružnícke vzory

1 - pozdĺžne sústruženie priamou priechodnou ľavou frézou

2 - pozdĺžne sústruženie s priamou priechodnou pravou frézou

3 - pozdĺžne sústruženie zahnutou pravou frézou

4 - pozdĺžne sústruženie prítlačnou pravou frézou

Prídavky na dokončenie sa líšia v rozmedzí 1-2 mm alebo menej na každej strane. Sústruženie sa vykonáva frézami so zaoblenou reznou hranou a širokými frézami.

Na otáčanie koncových plôch používajú sa ryhovacie frézy (obr. 2). Pri spracovaní koncových plôch sú obrobky upevnené rovnakým spôsobom ako pri spracovaní vonkajších valcových plôch. Pri upevňovaní v skľučovadle by mal byť presah obrobku minimálny. Na orezanie konca obrobku pri jeho upevňovaní zadným upínacím stredom sa používa špeciálny odrezaný referenčný pevný stred.

Obr.2. Zastrihnutie koncov frézami:

a) priamo cez

b) prehnutý

c) priechodný ťah

d) podrezanie

Vŕtanie predvŕtaných otvorov alebo otvorov získaných počas vysekávacích operácií sa vykonáva hrubovacími a dokončovacími (s zaťaženou reznou hranou) frézami. Vyvrtávacie frézy pre priechodné otvory majú hlavný uhol vstupu menší ako 90 o, pre vyvrtávacie frézy pre slepé otvory je uhol rovný alebo mierne väčší ako 90 o (obr. 3).

Obr.3. Vŕtanie priechodného otvoru (a) a slepého otvoru (b) vŕtaním

lúpací fréza

Rezanie častí obrobkov a sústruženie prstencové drážky sa vyrábajú rezacími frézami a drážkovými (drážkovacími) frézami (obr. 4).

Obr.4. Drážkovanie drážkovacím nástrojom alebo upichovanie pomocou upichovacieho nástroja

Na opracovanie tvarových plôch sa používajú okrúhle a prizmatické tvarové frézy alebo kopírky.

Zužovanie

Spracovanie kužeľových plôch sa môže vykonávať nasledujúcimi metódami:

1. Vyrovnaním ustajnenia koníka

2. Otáčanie vozíka horného strmeňa

3. Pomocou kopírovacieho pravítka

4. Sústruženie širokou frézou

Natáčanie kužeľových plôch priečnym posunom telesa koníka (obr. 5)

Obr.5. Natáčanie kužeľov priečnym posunom tela koníka

kazeta s 1 jednotkou; 2- predný stred; 3- golier;

4- zadný stred; 5- brko koníka; 6 - polotovar; 7 - rezačka

Pri tejto metóde sa os stredov posúva posunutím zadného stredu v priečnom smere. Tvoriaca čiara obrobenej kužeľovej plochy obrobku, inštalovaná v stredoch vreteníka a koníka, bude rovnobežná s líniou stredov stroja.

Hodnota priečneho posunu tela koníka je určená vzorcom:

kde: d- priemer malej základne kužeľa, mm; D je priemer veľkej základne kužeľa, mm; L– dĺžka celého spracovávaného obrobku, mm; l je výška kužeľovej plochy, mm.

Týmto spôsobom dlhé vonkajšie kužeľové plochy s miernym zúžením s uhlom nie väčším ako .

Nevýhody metódy: nemožnosť spracovania vnútorných kužeľových plôch; možnosť získať iba jemné kužele; zvýšené a nerovnomerné opotrebovanie stredov a stredových otvorov v dôsledku nesúosovosti stredov.

Spracovanie kužeľových plôch otáčaním vozíka hornej podpery (obr. 6).

Obr.6. Otáčanie kužeľov otáčaním vozíka hornej podpery.

1- trojčeľusťové skľučovadlo; 2 - prázdny; 3 - rukoväť pre ručný pohyb horného strmeňa; 4 - horná podpera s držiakom nástroja; 5 - rezačka

Týmto spôsobom sú krátke kužeľové plochy sústružené (a vyvŕtané) s ľubovoľným uhlom kužeľa. Za týmto účelom sa vozík horného strmeňa otočí o uhol rovnajúci sa polovici uhla v hornej časti opracovávaného kužeľa. Spracovanie sa vykonáva ručným posuvom horného strmeňa pod uhlom k línii strojových stredov. Hodnota uhla sa určí z výrazu:

Nevýhody metódy: použitie ručného posuvu, ktorý znižuje produktivitu práce a zvyšuje drsnosť obrobeného povrchu; nemožnosť otáčania kužeľových plôch, ktorých dĺžka tvoriacich čiar presahuje dĺžku zdvihu horného nosného vozíka (100-150 mm).

Sústruženie kužeľovej plochy širokým sústružníckym nástrojom (obr. 7).

Obr.7. Sústruženie kužeľov so širokým sústružníckym nástrojom

1 - trojčeľusťové skľučovadlo; 2 - prázdny; 3 - zadný stred; 4 - rezačka

Týmto spôsobom sú sústružené krátke kužeľové plochy s dĺžkou tvoriacej čiary nie väčšou ako 25-30 mm pomocou sústružníckych fréz, v ktorých sa hlavný uhol v pôdoryse rovná polovici uhla v hornej časti sústruženej kužeľovej plochy. Dĺžka hlavnej reznej čepele frézy by mala byť o 1-3 mm dlhšia ako dĺžka tvoriacej čiary kužeľovej plochy. Spracovanie sa vykonáva s priečnym alebo pozdĺžnym posuvom frézy. Metóda je široko používaná na zrážanie opracovaných valcových plôch.

Nevýhody metódy: nemožnosť spracovania dlhých skosených plôch, as s nárastom dĺžky dielu dochádza k vibráciám, ktoré zvyšujú drsnosť ošetreného povrchu; nízka kvalita opracovaného povrchu.

4. 2. Hlavné typy sústružníckych nástrojov

Sústružnícke frézy sa klasifikujú podľa viacerých kritérií.

1. Podľa druhu vykonávanej práce alebo podľa technologického znaku: priechodný (1), podrezanie (2), vyvŕtanie (3), odrezanie (4), závitové (5) atď.

2. Podľa tvaru hlavy rezáku: rovný (1), ohnutý (2), zakrivený (3), ťahaný (4).

3. V smere podávania: doľava (1), doprava (2).

Správny nazýva sa fréza, v ktorej je hlavná rezná hrana umiestnená na strane palca pravej ruky, položená dlaňou na fréze tak, aby prsty smerovali k hornej časti frézy. Pri sústružení s takýmito frézami sú triesky odrezané od obrobku, keď sa strmeň pohybuje sprava doľava.

Vľavo nazýva sa rezačka, v ktorej je hlavná rezná hrana umiestnená na strane palca ľavej ruky, položená dlaňou na rezačke tak, aby prsty smerovali k hornej časti rezača. Pri sústružení s takýmito frézami sú triesky odrezané od obrobku, keď sa strmeň pohybuje zľava doprava.

4. Podľa materiálu reznej časti: vysokorýchlostná oceľ, tvrdá zliatina.

5. Podľa vyhotovenia reznej časti: plná a kompozitná (s spájkovanou doskou alebo s mechanickým upevnením reznej dosky).

4.3. Prvky a geometrické parametre sústružníckeho nástroja

Akýkoľvek rezný nástroj sa skladá z dvoch častí: I - rezná časť; II - upevňovacia časť (obr. 8).

Obr.8. Prvky sústružníckeho nástroja

Na reznej časti sa rozlišujú tieto prvky:

1 - predná plocha, pozdĺž ktorej odchádzajú triesky

2-hlavná chrbtová plocha priliehajúca k hlavnej čepeli

3-hlavný rezný kotúč

4-horný rezač

5-pomocná zadná plocha susediaca s pomocnou čepeľou

6-pomocná rezacia čepeľ

4. 4. Geometria fréz v statike

4.4.1. Súradnicové roviny

Na vykonanie procesu rezania je fréza naostrená pozdĺž prednej a zadnej plochy. Na odčítanie uhlov frézy sa používajú súradnicové roviny (obr. 9, 10).

Hlavná rovina(OP) je rovina rovnobežná so smermi pozdĺžneho ( S pr) a priečne ( S p) smeny. Pri sústružníckych frézach sa hlavná rovina zvyčajne zhoduje so spodnou nosnou plochou hriadeľa frézy.

Obr.9. Súradnicové roviny

rovina rezu(PR) prechádza cez hlavnú reznú čepeľ frézy, dotýkajúcu sa reznej plochy obrobku.

Hlavná rovina rezu (NN) prechádza ľubovoľným bodom hlavnej reznej čepele kolmo k priemetu hlavnej reznej čepele na hlavnú rovinu.

Pomocná rovina rezu prechádza ľubovoľným bodom pomocnej reznej čepele kolmo na priemet pomocnej reznej čepele na hlavnú rovinu.

Obr.10. Geometrické parametre reznej časti priameho sústruženia

cez frézu

4.4.2. Uhly sústružníckeho nástroja

Hlavné uhly ostrenia frézy sa merajú v hlavnej rovine rezu.

predný uhol nazývame uhol medzi prednou plochou a rovinou kolmou na rovinu rezu, vedenou cez hlavnú reznú čepeľ.

chrbtový uhol nazývaný uhol medzi hlavnou zadnou plochou frézy a rovinou rezu.

Uhol medzi prednou a hlavnou zadnou plochou sa nazýva uhol skosenia rezák.

Uhol medzi čelom čela a rovinou rezu sa nazýva rezný uhol .

Pôdorysné uhly sú definované v základnej rovine.

Vodiaci uhol- uhol medzi priemetom hlavnej reznej čepele na hlavnú rovinu a smerom posuvu.

Uhol pomocného vedenia- uhol medzi priemetom pomocného rezacieho noža na hlavnú rovinu a smerom opačným k smeru posuvu.

Roh v hornej časti frézy- uhol medzi výstupkami hlavnej a pomocnej reznej čepele na hlavnej rovine.

Uhol sklonu hlavnej reznej čepele merané v rovine prechádzajúcej cez hlavný rezný kotúč kolmej na hlavnú rovinu, medzi hlavným rezným kotúčom a čiarou vedenou cez hrot rezača rovnobežne s hlavnou rovinou.

Uhol môže byť kladný (hrot rezača je najnižším bodom hlavného rezacieho kotúča), záporný (hrot rezača je najvyšší bod hlavného rezacieho kotúča) alebo nulový.

Pomocné uhly frézy uvažované v pomocnej rovine rezu.

Pomocný zadný roh- uhol medzi vedľajšou zadnou plochou a rovinou prechádzajúcou vedľajšou reznou hranou kolmo na hlavnú rovinu.

Vymenovanie uhlov

Zadný roh slúži na zníženie trenia medzi zadnou plochou frézy a obrobkom. S poklesom trenia klesá teplo a opotrebovanie nástroja, ale s veľkým uhlom chrbta fréza zoslabne a môže sa zlomiť. So zvyšujúcim sa uhlom vôle sa zlepšuje povrchová úprava. Čím je kov mäkší, tým väčší by mal byť uhol. Roh v hornej časti frézy

Uhol čela má veľký vplyv na odolnosť frézy voči vibráciám, ktorá s poklesom jej hodnoty (od nuly a nižšie) prudko klesá. Preto, aby sa zabránilo vzniku vibrácií, je potrebné vziať predný uhol 15-25 ° a zvyčajne sa rovná uhlu vloženia dosky. Pre zaistenie stočenia triesky a jej priaznivého odstraňovania sa odporúča vyrobiť prednú plochu frézy buď zakrivenú alebo s otvorom. Na vytvrdenie hlavnej reznej hrany sa odporúča použiť pásku 0,2-0,3 mm širokú s negatívnym uhlom čela -3 - 5°. Nemali by sme však zabúdať, že takáto stuha je prípustná iba vtedy, ak sú pre rezačku dostatočne prísne pracovné podmienky. Ak podmienky tuhosti neumožňujú použitie výstužnej pásky s negatívnym uhlom, odporúča sa vyrobiť ju s kladným uhlom 5° pre tvrdé a 10° pre mäkké a viskózne materiály. Výstužná páska svojou malou šírkou neovplyvňuje hodnotu rezného odporu, pretože stred tlaku triesky prechádza za hranicu pásky do zóny zakrivenej prednej plochy, vybavenej veľkým uhlom čela.

Obrázok 66 - Uhly rezného nástroja

V praxi existujú rezacie frézy, v ktorých je predná plocha vytvorená vo forme dihedrálneho uhla (obr. 66, b). Jeho roviny sú naklonené k referenčnej rovine pod uhlom μ = 10÷15°. Priesečník týchto rovín je rovnobežný s referenčnou rovinou. Táto konštrukcia prispieva k lepšiemu prenikaniu frézy do obrobku.

Zadný roh

Zadný uhol hlavnej reznej hrany sa rovná 8° na doske a 12° na držiaku.

ostrie

Hlavná rezná hrana frézy môže byť navrhnutá niekoľkými spôsobmi. Na odrezávanie veľkých obrobkov možno odporučiť frézu s dvoma reznými hranami (obr. 66, c)². Zabezpečujú oddelenie triesok na dve časti, čo uľahčuje ich odstránenie z reznej zóny. Táto konštrukcia je vhodnejšia pre frézy z rýchloreznej ocele, zatiaľ čo je menej vhodná pre frézy z tvrdokovu kvôli obtiažnosti ostrenia a nízkej pevnosti reznej hrany.

Pozoruhodná je konštrukcia hlavnej reznej hrany v dvoch uhloch φ (obr. 66, d). Tento tvar uľahčuje rezanie frézy do obrobku a predlžuje jeho hranu. Pôdorysné uhly φ sú akceptované v rozmedzí 60-80° (ς = 30 ÷10º).

V prípade, že je hlavná rezná hrana zhotovená pod uhlom φ = 90°, odporúča sa na nej obojstranne zraziť f = 1 ÷ 1,5 mm pod uhlom 45° alebo urobiť malé zaoblenia (obr. 66, napr. ).

V praxi existujú prípady, keď je počas rezania nežiaduce ponechať valcový proces v jadre obrobku nerozrezaný (napríklad pri spracovaní na automatických strojoch). Na rezanie takejto tyče je rezná hrana vytvorená pod uhlom φ = 75 ÷ 80 °.

Zvýšená odolnosť voči vibráciám

Niekedy sú polotovary rezané frézou, v ktorej má hlavná rezná hrana konkávny tvar, získaný vybrúsením otvoru na hlavnej zadnej ploche (obr. 66, g). Účelom tejto formy je zvýšiť odolnosť frézy voči vibráciám a možnosť zvýšenia rýchlosti posuvu.

Ťažké pracovné podmienky rezacích nožov nútia spravidla ich používať vo forme monolitická konštrukcia, zatiaľ čo prefabrikované konštrukcie sa v praxi vyskytujú len zriedka.

- 4515 zobrazení