Sistemi standard i koordinatave të makinës. Sistemet e koordinatave në makinat CNC

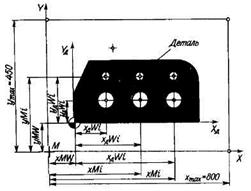

Funksionimi i një makinerie CNC është i lidhur ngushtë me sistemet e koordinatave. Boshtet e koordinatave janë paralele me udhëzuesit e makinës, gjë që ju lejon të tregoni drejtimin dhe madhësinë e lëvizjes së trupave të punës kur programoni përpunimin. Si sistem të unifikuar koordinatat për të gjitha makinat CNC në përputhje me GOST 23597-79 * (ST SEV 3135-81) është miratuar një sistem standard (djathtas), në të cilin akset X, Y, Z (Fig. 14.19) tregojnë lëvizjen pozitive të veglave në raport me pjesët lëvizëse të makinës. Drejtimet pozitive të lëvizjes së pjesës së punës në raport me atë të fiksuar

Ashtu si me të gjitha gjërat në jetë, jo të gjitha avantazhet, ka disavantazhe. Para së gjithash, duhet të kemi parasysh se, në një kuptim të përgjithshëm, një simulim është ende një simulim, domethënë një përfaqësim virtual i realitetit, i cili nuk duhet të jetë plotësisht i vërtetë ndaj tij. Kësaj i shtohet se shumë herë është e nevojshme të zbatohen hipoteza të dhënash me vlerësime ose të panjohura drejtpërdrejt, gjë që kontribuon në këtë ndarje midis realitetit dhe rezultatit të simuluar. Natyrisht, një tjetër disavantazh është koha llogaritëse e nevojshme për të ekzekutuar simulimet, e cila është shumë e gjatë kur fenomeni është shumë lokal me rrjeta shumë të rafinuara në rastin e elementeve të fundme.

pjesët e makinës tregojnë boshtin X", Y', Z", drejtuar përballë boshteve X, Y, Z. Kështu, lëvizjet pozitive janë gjithmonë ato në të cilat mjeti dhe pjesa e punës largohen nga njëra-tjetra.

Lëvizjet rrethore të mjetit (për shembull, zhvendosja këndore e boshtit të boshtit frezë) shënohen me shkronja POR (rreth boshtit X ), AT (rreth boshtit Y ), NGA (rreth boshtit Z ), dhe lëvizjet rrethore të pjesës së punës (për shembull, rrotullimi i tabelës i kontrolluar nga programi makinë e mërzitshme) - përkatësisht shkronjat A ", B", C ". Koncepti i "lëvizjeve rrethore" nuk përfshin rrotullimin e boshtit që mban mjetin, ose

Kur bëhet fjalë për simulimet në përpunimit, gjërat bëhen më të ndërlikuara. Simulimi i procesit të përpunimit aktualisht është praktikisht i mundur vetëm me modelet e elementeve të fundme, dhe kjo paraqet një përpjekje shumë të lartë llogaritëse, edhe kur bëhet fjalë për fillimin e një pjese të vogël të çipit, që në fakt mund të jetë një kohë e shkurtër përpunimi në milisekonda. . Duhet të kihet parasysh se procesi i heqjes së çipave është një fenomen fizik shumë kompleks, kur ndodhin jo vetëm deformime të mëdha, por edhe shkallë të lartë deformimi.

bosht torno. Për të caktuar

Oriz. 14.19. Sistemi standard lëvizjet këndore dytësore rreth speciale

koordinatat e makinave CNC sëpatat përdorin shkronja D dhe E . Për të caktuar

drejtimet e lëvizjes së dy trupave të punës përgjatë një vije të drejtë përdorin të ashtuquajturat boshte dytësore: U (paralel X ), V (paralel Në ), W (paralel Z ). Me tre lëvizje në një drejtim përdoren edhe të ashtuquajturat akset terciare: P, Q, R (shih fig. 14.19).

Monitorimi dhe kontrolli: çelësi për të kuptuar atë që po ndodh

Ky fenomen, i lokalizuar kështu në shkallën e çipit, ka probleme kontakti, me efekte fërkimi dhe prerjeje që janë jashtëzakonisht të vështira për t'u vlerësuar dhe për t'u zgjidhur më pas duke simuluar procesin. Stulen në vitet 1940 përmirësoi gradualisht monitorimin e optimizimit të proceseve të përpunimit. Me prezantimin e tij, pati një rezolucion më të lartë të sensorëve, gjë që rezultoi në një përgjigje më të mirë të mekanizmave të servo të kontrollit gjatë gjenerimit të interpolimeve, përveç programimit më "miqësor" për operatorin.

Sistemi i koordinatave të makinës. Tek makinat lloje të ndryshme dhe modelet e sistemit të koordinatave vendosen ndryshe (Fig. 14.20), ndërkohë që përcaktohen drejtimet pozitive të boshteve dhe pozicioni i origjinës (makina zero M ).

Sistemi i koordinatave të makinës është sistemi kryesor i llogaritjes në të cilin përcaktohen zhvendosjet e kufirit, pozicionet fillestare dhe aktuale të veglave të makinës. Në të njëjtën kohë, pozicionet e trupave të punës të makinës karakterizojnë pikat e tyre bazë, të zgjedhura duke marrë parasysh karakteristikat e projektimit njësi individuale të makinës të kontrolluara nga programi. Pra, pikat bazë janë: për montimin e boshtit - pika N kryqëzimi i skajit të boshtit me boshtin e rrotullimit të tij (Fig. 14.21); për mbështetjen e një torno frëngji - qendra e rrotullimit të mbajtësit të mjetit në një plan paralel me udhëzuesit e mbështetëses dhe që kalon nëpër boshtin e rrotullimit të boshtit, ose pikën e bazës së bllokut të veglës; për një tabelë kryq - pika e kryqëzimit të diagonaleve të saj ose një pikë e veçantë akordimi e përcaktuar nga dizajni i pajisjes; për një pllakë rrotulluese - qendra e rrotullimit në pasqyrën e tryezës, etj.

Si rezultat, cilësia e pjesëve u rrit, por deri më tani nuk kishte monitorim në kohë reale të procesit të përpunimit, siç dihet sot. Aktualisht, forma e kontrollit të procesit të prerjes klasifikohet në tre nivele sipas qëllimit të saj. I pari prej tyre është qarku i kontrollit të servo, funksioni i të cilit është të rregullojë pozicionin dhe shpejtësinë e boshteve dhe boshteve në mënyrë që të kompensojë devijimet e shkaktuara nga fërkimi, pastrimi, forcat mekanike, etj. niveli i dytë është cikli i interpolimit, qëllimi i të cilit është të koordinojë lëvizjen e njëkohshme të disa akseve për të ruajtur rrugën e dëshiruar të veglave.

Pika e referencës mund të përfaqësohet në mënyrë të prekshme nga një vrimë e saktë referimi në qendër të tabelës së makinës (për shembull, pika F në fig. 14.21).

Në dokumentacionin teknik, kufijtë e zhvendosjeve të mundshme të trupave të punës, si rregull, tregohen me kufijtë e zhvendosjes së pikave bazë.

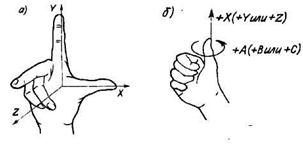

Sistemi i koordinatave të makinës, i zgjedhur në përputhje me rekomandimet e GOST 23597-79 * (shih Fig. 14.19), zakonisht quhet standard. Në këtë sistem, drejtimet pozitive të boshteve të koordinatave përcaktohen nga rregulli i dorës së djathtë. Gishti i madh (Fig. 14.22, a) tregon drejtimin pozitiv të boshtit x ( X ), indeks - ordinatë - ( Y ), boshti i mesëm i aplikimit ( Z ). Drejtimet pozitive të rrotullimit rreth këtyre boshteve përcaktohen nga një rregull tjetër i djathtë. Sipas këtij rregulli, nëse gishti i madh vendoset në drejtim të boshtit, atëherë gishtat e mbetur të përkulur do të tregojnë një drejtim pozitiv të rrotullimit (Fig. 14.22, 6).

Niveli i tretë është cikli i kontrollit adaptiv ose i vazhdueshëm, qëllimi i të cilit është të përmirësojë produktivitetin dhe cilësinë përfundimtare të pjesës duke kontrolluar parametrat kritikë në përpunimin e aplikuar në modelin mekanik, algoritmet e kontrollit etj. vendos automatikisht parametrat e përpunimit të përmendur më sipër.

Dy nivelet e para janë ato që ka çdo makinë veglash sot dhe me të cilat kemi punuar deri më sot, por për të arritur mekanizimin “zero defekte”, është e nevojshme të fokusohemi në ciklin e kontrollit adaptiv, pasi ky është mënyra e vetme për të marrë optimizimin e proceseve të përpunimit në kohë reale.

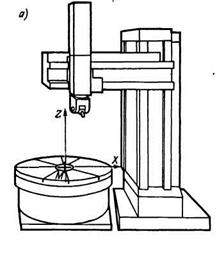

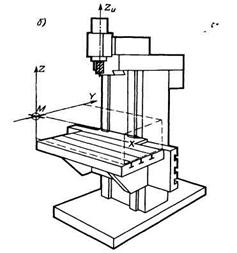

Oriz. 14.20. Vendosja e sistemeve të koordinatave për makina të ndryshme CNC:

a - karusel; b- bluarje vertikale

Orientimi i akseve të sistemit standard të koordinatave të makinës shoqërohet me drejtimin e lëvizjes gjatë shpimit në makineritë e shpimit, shpimit, frezimit dhe tornimit. Drejtimi i tërheqjes së stërvitjes nga pjesa e punës merret si pozitiv për boshtin

Çfarë matet në kontrollin adaptiv? Si merren dhe zbatohen të dhënat? Në rastin e përpunimit me unazë adaptive, mund të maten parametrat kritikë që rrjedhin nga procesi i përpunimit si dridhjet, forcat e prerjes, konsumi i energjisë së servomotorëve ose temperatura e prerjes. Rrjedhimisht, jetëgjatësia e mjetit zgjatet, ciklet e prodhimit përmirësohen dhe integriteti i sipërfaqes së pjesës është përmirësuar, si dhe përfundimi i saj.

Figura 11 tregon një diagram të thjeshtuar të një makine me tre nivele kontrolli mbi proceset e zbatuara. Nivelet e kontrollit në makinë. Çfarë sensorë përdoren? Çfarë nënkuptojnë të dhënat e marra? Për çfarë nevojiten? Siç u tha më lart, marrja e të dhënave të nevojshme nga parametrat kritikë kërkon instalimin e sensorëve që janë të aftë të kapin sasinë fizike në fjalë dhe ta shndërrojnë atë në një sinjal analog. Për shembull, matjet e dridhjeve përdorin sensorë të njohur zakonisht si përshpejtues, të cilët mund të jenë mekanikë, kapacitorë, mikromekanikë ose piezoelektrikë.

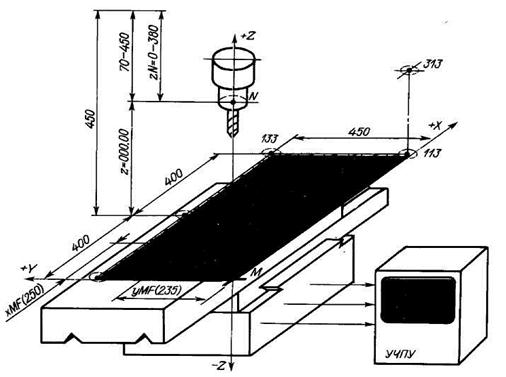

Oriz. 14.21. Sistemi i koordinatave të makinës vertikale të shpimit CNC

Z, pra boshti Z gjithmonë i lidhur me elementin rrotullues të makinës - boshtin. Boshti X pingul me boshtin Z dhe paralel me rrafshin e instalimit të pjesës së punës. Nëse dy boshte korrespondojnë me këtë përkufizim, atëherë për boshtin X merrni atë përgjatë së cilës lëvizja më e madhe e mundshme e njësisë së makinës. Me sëpata të njohura X dhe Z boshti Në përcaktohet në mënyrë unike nga gjendja e vendndodhjes së boshteve në sistemin koordinativ drejtkëndor të drejtë.

Këto të fundit përdoren më së shpeshti në fushën e përpunimit dhe funksionimi i tij zakonisht bazohet në prodhimin e një ngarkese elektrike në varësi të forcës së aplikuar në rrjetën kristalore piezoelektrike. Këta sensorë duhet të vendosen sa më afër zonës së prerjes. Kur përdoret në proceset e bluarjes, rekomandohet përdorimi i një përshpejtuesi me tre drejtime që mat dridhjet në tre akset karteziane dhe i vendos ato në pjesën e punës. Nga ana tjetër, nëse jeni duke bërë një kthesë, rekomandohet ta vendosni në mbajtësin e veglave në anën e kundërt të futjes.

Fillimi i sistemit standard të koordinatave të makinës zakonisht kombinohet me pikën bazë të nyjës që mbart pjesën e punës, të fiksuar në një pozicion të tillë në të cilin të gjitha lëvizjet e trupave të punës të makinës mund të përshkruhen me koordinata pozitive (shih Fig. 14.20, 14.21). Pika M , marrë si origjinë e sistemit të koordinatave të makinës, quhet pika zero e makinës ose makine zero. Në këtë pozicion, trupat e punës (pikat bazë) që mbajnë pjesën e punës dhe mjetin kanë distancën më të vogël nga njëri-tjetri, dhe elementët e leximit të makinës përcaktojnë zeron e leximit në tabelën e ekranit dixhital.

Në këtë rast, mjafton të përdorni një përshpejtues me një bosht në drejtimin e prerjes. Me përshpejtuesit, mund të parandaloni zhurmën rigjeneruese që çon në sipërfaqe të dobëta, konsumim të parakohshëm të veglave dhe rritje të ndjeshme të forcave prerëse. Duke përdorur sinjalet e marra nga akselerometri, mund të llogarisni devijimet e brezit të frekuencës së lartë dhe të ulët, përkatësisht, dhe prej andej merrni raportin e tyre. Nëse vlera e raportit të tij ka një vlerë dukshëm më të vogël se një, kjo tregon praninë e rigjenerimit të muhabetit, në të cilin kushtet e gjykimit duhet të ndryshohen për të shmangur efektet e tij negative.

Për shembull, për një makinë shpimi vertikale (shih Fig. 14.21), pika bazë F tavolina është qendra e tryezës, në të cilën bëhet një vrimë me diametër 40H8. Pika bazë e boshtit është pika N- qendra e vrimës së boshtit në rrafshin e hundës së boshtit. Dizajni i makinës përcakton që tabela mund të lëvizë përgjatë boshtit X(boshti gjatësor i tabelës) 400 mm në të djathtë dhe të majtë të pozicionit qendror të pikës së referencës. Kompensimet e mundshme

Në të kundërt, transduktorët e njohur si dinamometra përdoren për të matur forcat tërthore. Më të përdorurat për përpunim bazohen në teknologjinë e kuarcit. Në rastin e dinamometrave, rekomandohet përdorimi i tabelave dyno të afta për të matur forcat në të tre akset, d.m.th. triaksiale. Kjo për faktin se në këtë mënyrë është e mundur të merret forca totale e prerjes në rrënjën e tre komponentëve të saj. Në rastin e bluarjes, tabela e rrotullimit do të vendoset në mënyrë që të ngjitet në pjesën e punës.

Në rast rrotullimi për shkak të pamundësisë së lidhjes së tabelës së dinamometrit me pjesën e punës, puna do t'i bashkëngjitet veglës. Falë tabelave të çift rrotullues, veshja e veglave mund të parashikohet dhe kështu ciklet e prodhimit mund të optimizohen duke shmangur dëmtimin e pjesëve për shkak të thyerjes së parakohshme të veglave. Përveç forcave prerëse, kushtet e prerjes mund të optimizohen për të maksimizuar jetëgjatësinë e veglës. Në veçanti, në rastin e analizimit të komponentit radial të forcës prerëse, mund të shihet se si një rritje në këtë lidhet me konsumimin e majës së futjes.

tabela e aksit Në(tërthore) janë 450 mm. Kështu, drejtkëndëshi (i hijezuar në Fig. 2.4) i formuar nga vijat e zhvendosjes së mundshme të pikës F përgjatë akseve X dhe Y, përcakton zonën e mundshme për përpunimin e pjesëve të punës me një mjet, boshtin që përkon me boshtin e boshtit. Kjo zonë (shpesh quhet zona e punës) e makinës së konsideruar në aeroplan është e kufizuar nga dimensionet 800X450 mm.

që përkon me boshtin e boshtit. Kjo zonë (shpesh quhet zona e punës) e makinës së konsideruar në aeroplan është e kufizuar nga dimensionet 800X450 mm.

Nga ana tjetër, nëse rritja jepet nga forca e ushqimit, kjo do të thotë konsumim i tepërt në skajin e prerjes. Për të matur konsumin e energjisë, duhet të instalohet një matës i fuqisë me efekt sallë. Kjo duhet të vendoset në faza kabllot e energjisë te kontrolluesi i fuqisë së servomotorit për të cilin kërkohet informacion. Në rastin e bluarjes, zakonisht konsumi i energjisë matet në servo motorin e boshtit, por për një torno, zakonisht matet fuqia e servo motorit të futur. Një aspekt i rëndësishëm për t'u theksuar është nevoja për të kontrolluar konsumin nominal të servomotorit vetëm nga fakti i lëvizjes, d.m.th. të bëhet dallimi midis fuqisë së konsumuar nga servomotori i dikujt dhe asaj që konsumohet në të vërtetë nga procesi i prerjes.

Disponueshmëria e të dhënave në zonën e përpunimit

Oriz. 14.22. Rregulli i dorës së djathtë; domosdoshmërisht, pasi ato përcaktojnë

a- drejtime pozitive aftësitë e makinës gjatë programimit

akset koordinative; b– pozitive lëvizja e pjesëve të punës.

drejtimet e rrotullimit Për të numëruar_zhvendosjet

Prandaj, në rastin e përpunimit të pjesëve, rekomandohet vazhdimisht që fillimisht të kryhet përpunimi me vakum, në mënyrë që kur të merren të dhëna gjatë përpunimit të një pjese, në mënyrë që të mund të kryhet llogaritja, e cila është fuqia aktuale e konsumuar nga procesi i prerjes, Përkundrazi, nëse është një njësi e vetme, ekzistojnë modele mekanike, të cilat do të përafrojnë vlerën aktuale të konsumit të energjisë.

Kur matni fuqinë e konsumuar nga servomotorët në një seksion, ajo që kërkohet është që nga këto vlera të fuqisë elektrike të krijohet një model që lejon marrjen e forcave prerëse pa i matur ato drejtpërdrejt. Përdorimi i kësaj teknike në industri është më tërheqës nga pikëpamja operacionale, pasi nëse përdoret një matës i fuqisë për çdo aks të makinës, është e mundur të eliminohet nevoja për vendosjen e një tavoline dinamometri dhe, për rrjedhojë, shqetësimi që gjeneron, për shembull, në proceset e tornimit, ku në çdo fazë të përpunimit zakonisht përdoren disa mjete.

tavolina përgjatë akseve X dhe Y ka qenë gjithmonë zeroja pozitive e makinës M pranoni vendosur në një nga qoshet zona e punës(shih fig.

14.20, b). Natyrisht, pozicioni i pikës M është fikse_dhe e pandryshueshme, në këtë rast pika M do të jetë origjina e makinës. Pastaj pozicioni i pikës F mund të jepen koordinata xMF dhe yMF në lidhje me pikën M .

Sa i përket matjes së temperaturës së prerjes, ekzistojnë dy metoda për matjen e saj, por asnjëra prej tyre nuk jep një temperaturë të saktë, pasi ndërfaqja mjet-çip nuk është e disponueshme. E para bazohet në përdorimin e një kamere termografike infra të kuqe, por për shkak të përdorimit të lëngjeve prerëse, matja aktuale është e shtrembëruar, pasi emetimi i zonës së prerjes është plotësisht i penguar prej tyre. Metoda e dytë është më e besueshme sepse bëhet që termoçifti të vendoset më afër zonës së prerjes, duke rezultuar në të dhëna që nuk janë reale, pasi një sasi e caktuar energjie shpërndahet para se të arrihet termoçifti, por që janë vlera cilësore. e kostos së tyre, domethënë gjatë gjithë përpunimit, mund të arrihet ndryshimi i temperaturës gjatë prerjes, gjë që është e dobishme në përpunim.

Për makinën në fjalë (shih Fig. 14.21), pozicioni i pikës F do të ndryshojë brenda 0-800 mm përgjatë boshtit X dhe 0-450 mm përgjatë boshtit Në. Zhvendosja e mundshme e hundës së boshtit në drejtim të boshtit Z do të jetë 380 mm (70 - 450 mm). Në këtë rast, pozicioni i poshtëm (kufir) i faqes fundore në raport me pasqyrën e tavolinës merret si fillim i lëvizjes, në të cilin distanca nga faqja fundore në pasqyrën e tavolinës është 70 mm.

Termoçiftet përdoren më së shumti në testimet eksperimentale, por sfida e zbatimit të tyre në ditët industriale jepet nga fakti se për të matur saktë temperaturën, ato duhet të futen në veglën e prerjes ose të copëzimit, e cila është një teknologji "invazive" që. ndryshon produktin përfundimtar ose mjetin prerës, në varësi të vendit ku është futur. Për këto arsye, dhe sot e kësaj dite, pavarësisht nga rëndësia e këtij faktori, ky variabël nuk përdoret në punishtet industriale.

Metrologjia në proces dhe kontrolli aktiv

Në ndjekje të konkurrencës dhe proceseve të prodhimit me kosto më efektive, është e nevojshme të integrohet një sistem kontrolli që mund të zbulojë çdo shkelje dhe të jetë në gjendje ta trajtojë atë në origjinë. Kontrolli metrologjik i proceseve të prodhimit mund të minimizojë në masë të madhe mbetjet dhe joefikasitetin, si dhe të përmirësojë cilësinë e pjesëve dhe të reduktojë mirëmbajtjen e makinës. E gjithë kjo ndihmon për të shmangur vonesat në dërgesat dhe siguron gjurmueshmëri të lartë të pjesëve.

Kur makina është në punë, tabela treguese në panelin CNC pasqyron pozicionin e vërtetë të pikave bazë të makinës në lidhje me zero të makinës.

Kur makina është në punë, tabela treguese në panelin CNC pasqyron pozicionin e vërtetë të pikave bazë të makinës në lidhje me zero të makinës.

Për shembullin në shqyrtim, ky është pozicioni i pikës F në lidhje me pikën M dhe pikë N në raport me nivelin zero në sistemin përkatës XYZ koordinatat e makinës. Për pozicionin e ndërsjellë të trupave punues të makinës të paraqitur në fig. 14.21, ekrani do të shfaqë të dhënat: X250.00, Y235.00 dhe Z000.00. Për pozicionin ku boshti i boshtit është në linjë me pikën 133, ekrani do të tregojë X800.00, Y450.00 dhe Z000.00. në një pozicion ku pika N do të përafrohet me pikën 313, në ekran do të shfaqen vlerat e mëposhtme: X800.00, Y000.00 dhe

Oriz. 14.23. Sistemet e koordinatave Z380.00 etj Ne makinen ne fjale ne pozicion

vegla makine (XMY) dhe pjesa e punës (X U WY A kur boshti i boshtit është në linjë me pikën zero M,

Shkurtore http://bibt.ru

Sistemi i koordinatave për makinat CNC.

Funksionimi i makinës CNC dhe programimi i përpunimit janë të lidhura ngushtë me sistemet e koordinatave. Boshtet e koordinatave merren paralelisht me udhëzuesit e makinës dhe ju lejojnë të tregoni drejtimin dhe madhësinë e lëvizjes së trupave të punës gjatë programimit.

Oriz. 1.6. Sistemi standard i koordinatave në makinat CNC.

Si një sistem i vetëm koordinativ për të gjitha makinat CNC, është miratuar sistemi i djathtë, në të cilin boshtet X, Y, Z (vijat e ngurta në Fig. 1.6) tregojnë drejtimet pozitive të lëvizjes së veglës në lidhje me pjesët fikse të makinës. . Drejtimet pozitive të lëvizjes së pjesës së punës në lidhje me pjesët fikse të makinës tregojnë boshtet X", Y", Z" (vijat e ndërprera në Fig. 1.6), të drejtuara përballë boshteve X, Y, Z. Kështu, pozitive lëvizjet janë gjithmonë ato në të cilat mjeti dhe pjesa e punës largohen nga njëra-tjetra 1 .

1 Në makinat me lëvizje të trupave të punës në tre drejtime reciproke pingule, akset shpesh shënohen X, Y, Z, pavarësisht nëse pjesa e punës ose mjeti është në lëvizje.

Lëvizjet rrethore të mjetit (për shembull, rrotullimi i boshtit të boshtit të një makine bluarjeje) tregohen me shkronjat A (rreth boshtit X), B (rreth boshtit Y), C (rreth boshtit Z) , dhe lëvizjet rrethore të pjesës së punës (për shembull, rrotullimi i tavolinës së kontrolluar nga programi në një makinë të mërzitshme) - përkatësisht shkronjat A, B, C. Koncepti i "lëvizjeve rrethore" nuk përfshin rrotullimin e mbartësit të boshtit mjeti, ose boshti i tornos.

Përveç atyre të konsideruara, përdoren rregullat shtesë të mëposhtme për shpërndarjen e akseve të koordinatave midis trupave të punës të veglave të makinerisë: boshti X është gjithmonë horizontal, boshti Z është në linjë me boshtin e rrotullimit të mjetit (në torno - me boshtin e boshtit).

Për programimin e përpunimit, është e rëndësishme që drejtimi i lëvizjes së secilit trup pune të makinës të tregohet me një shkronjë të caktuar, pasi ajo tregon në program trupin e punës që duhet të ndizet. Megjithatë, nuk ka shkronja me goditje në tastierën e goditjes për aplikimin e informacionit në shiritin e shtypur. Prandaj, kur caktoni drejtimin e lëvizjes së dy trupave të punës përgjatë një linje të drejtë, përdoren të ashtuquajturat boshte dytësore: U (në vend të X), V (në vend të Y), W (në vend të Z). Me tre lëvizje përgjatë një drejtimi, përdoren gjithashtu të ashtuquajturat akse terciare: P, Q, R. Në veçanti, boshti terciar R përdoret shpesh në veglat e makinerive kur programohen të ashtuquajturat cikle të konservuara për të regjistruar koordinatat fillestare të lëvizja e një mjeti rrotullues përgjatë boshtit Z në rastin e përpunimit të një sërë sipërfaqesh identike me një mjet. Akset dytësore dhe terciare përdoren gjithashtu në makinat ku numri i koordinatave të programueshme është më i madh se tre.