alfabetik katalog

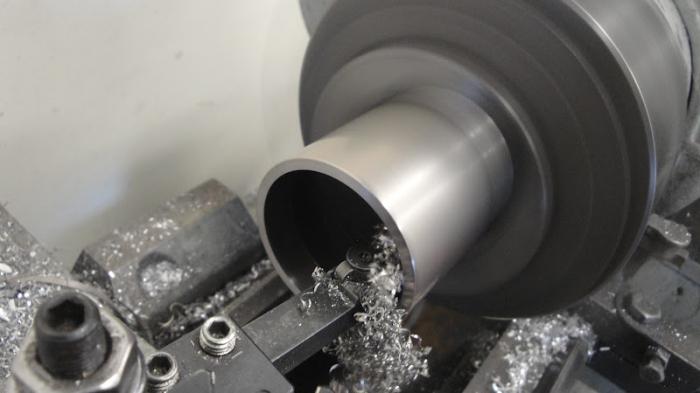

Şu anda, çeşitli frezelemede parçaları işlerken ve sıkıcı makineler, ana ve onarım üretimi koşullarında özel bir alet kullanılır. Bu cihazlardan biri sıkıcı bir kesicidir. Çeşitli derinliklerde büyük ve küçük çaplı delikler açmak için kullanılır. Bu delik, otomotiv endüstrisinin, genel makine mühendisliğinin ve enstrümantasyonun (dişli muhafazaları, silindir gömlekleri, yatak destekleri vb.) bölümlerinde kullanılır.

kesici tasarım

Düz bir çalışma parçasına sahip çelik bir şafta lehimlenmiş bir karbür çubuktan oluşur. Şu anda, bu cihazın birçok yeni modeli var. Bu takımlardaki yenilikler sayesinde, delik işleme bölgesinden talaş kaldırma büyük ölçüde iyileştirildi. Bununla birlikte, her durumda, sıkıcı kesicinin bir çubuğu ve bir çalışma parçası vardır - bir kafa. Bu nedenle, bu aracın tasarımı karmaşık değildir.  Çubuğun dikdörtgen veya yuvarlak bir bölümü vardır. Genellikle kaliteli karbon 45'ten yapılır. Sapın arkası mandrele sabitlemek için kullanılır ve kafa, boyut ve modifikasyona bağlı olarak bir plaka veya uç şeklinde olan kesme parçasını monte etmek için kullanılır ve P9, P18, P6M5'ten yapılmıştır. Sert alaşımdan (VK8, T5K10, T15K6) veya mineral seramiklerden yapılmış bu elementler biraz daha az yaygındır.

Çubuğun dikdörtgen veya yuvarlak bir bölümü vardır. Genellikle kaliteli karbon 45'ten yapılır. Sapın arkası mandrele sabitlemek için kullanılır ve kafa, boyut ve modifikasyona bağlı olarak bir plaka veya uç şeklinde olan kesme parçasını monte etmek için kullanılır ve P9, P18, P6M5'ten yapılmıştır. Sert alaşımdan (VK8, T5K10, T15K6) veya mineral seramiklerden yapılmış bu elementler biraz daha az yaygındır.

Kesici sıkıcı - bileme

Özel ekipmanınız varsa bu işlem zor değildir. Bu, gerekli kesme geometrisi üzerinde yapılır. Bu aletin kafası, kesme plakası ile birlikte bilenmiştir. Ön, arka ve plan açıları oluşturulur. Takım geometrisi seçimi, işlenen malzemenin özellikleri ve işleme modları dikkate alınarak yapılır.

Proses özellikleri

Özellikle küçük çaplarda delik işlemenin özelliği, zor talaş kaldırmadır. Çalışma kapalı bir alanda yapılır, talaşlar birikir, kırılır, bunun sonucunda kesme işlemi zorlaşır, ısı dağılımı kötüleşir ve işlenen yüzey zarar görebilir. Bu sorunu çözmek için ısıyı giderir ve talaşları kesicinin kesici kısmının ön yüzeyindeki özel talaş kırma oluklarına yıkar. Bu, bu durumda önemlidir. Bahsedilen oluk yuvarlak tabanlı bir kuyudur. Talaş kırma elemanlarının kullanılmasının bir sonucu olarak, "sakallara" dokunan ve aletin çalışmasını engelleyen drenaj talaşlarının oluşumunu önlemek mümkündür, bunun sonucunda delik delme bıçağı arızalanabilir.

Fikstür montajı

Tutucunun ilgili profilini takmak için soketli mandrellere bir sıkıcı kesici yerleştirilmiştir. Bunlar farklı şekiller. Ayrıca GOST'a göre konik bir sapları var. Delme kesici mekanik olarak sabitlenmiştir. Derin delikler veya küçük çaplar işlenirken adaptör mandrelleri kullanılır. Makine milinin konisine monte edilebilecek şekilde seçilirler. Kısa konsol milleri, iki kesiciyi aynı anda ayarlamanıza ve büyük delikler bitirirken üretkenliği artıran bir kombinasyon aracı olarak çalışmanıza olanak tanır. Bu durumda uygundur. Delik işleme de yapılır evrensel makineler sıkıcı nerede uygulanır. Olağan belirtilen aletten, tutucunun boyutuna ve sabitleme yöntemine göre farklılık gösterir. Mandrel burada kullanılmaz. Kesicinin gövdesi büyük bir bölüme (25x25, 32x25, 40x40 mm) sahiptir ve takım tutucuya vidalarla sabitlenmiştir.

Takım malzemelerinin özellikleri Kesici takımlar, önemli kuvvet yükleri altında çalışır, yüksek sıcaklıklar , sürtünme ve aşınma. Bu nedenle takım malzemelerinin belirli operasyonel ve fiziksel-mekanik özelliklere sahip olması gerekir. Takımın kesme parçasının malzemesi yüksek bir sertliğe ve izin verilen eğilme, çekme, sıkıştırma ve burulma gerilmelerinin yüksek değerlerine sahiptir. Takımın kesici kısmının sertliği, iş parçası malzemesinin sertliğini önemli ölçüde aşmalıdır. Karbon takım çelikleri % 1.0 ... 1.3 C içerir. Alet üretimi için yüksek kaliteli çelikler U10A, U11A, U13A kullanılır. Isıl işlemden sonra çelikler 200-240 °C kırmızı sertliğe sahiptir. Bu sıcaklıkta çeliğin sertliği keskin bir şekilde düşer ve takımlar kesme işini yapamaz. İzin verilen kesme hızları 0,2...0,3 m/s'yi geçmez. Bu çeliklerden küçük çaplı kılavuzlar, kalıplar, demir testeresi bıçakları, matkaplar ve havşalar yapılır. Alaşımlı takım çelikleri, krom, tungsten, vanadyum, silikon ve diğer elementlerle alaşımlanmış karbon takım çelikleridir. Isıl işlemden sonra alaşımlı çeliklerin kırmızı sertliği 220...260 °C'dir. Karbon alaşımlı çeliklerle karşılaştırıldığında, sertleştirilmiş halde daha yüksek tokluğa ve daha yüksek sertleşebilirliğe, sertleşme sırasında daha az deformasyon ve çatlama eğilimine sahiptirler. İzin verilen kesme hızı 0,25…0,5 m/s. Broşlar, matkaplar, kılavuzlar, kalıplar, raybalar, 9X VG, KhVG, KhG, 6XC, 9XC çelikleri üretimi için kullanılır. Yüksek hız çelikleri %5,5 ... %0,19 W, %0,7 ... %1,2 C içerir; 2 ... 10% Co ve V. Takım üretimi için R9, R12, R18, R6M3, R6M5, R9F5, R14F2, R9K5, R9K10, R10K5F2 çelikleri kullanılır. Tüm yüksek hız çeliklerinde, kromun kütle oranı %4'tür, bu nedenle marka tanımında X harfi belirtilmemiştir. Yüksek hız çeliğinden yapılan kesici takım, ısıl işlemden sonra 600 ... 640 °C kırmızı sertliğe sahiptir ve aşınma direnci arttırılmıştır, bu nedenle 2 m/s'ye kadar kesme hızlarında çalışabilir. Yüksek hız çeliklerinden tasarruf etmek için kesici takım prefabrike veya kaynaklı yapılır. Aletin kesme kısmı, 45, 50, 40X yapı çeliklerinin bağlantı kısmına kaynaklı veya mekanik olarak bağlanan yüksek hız çeliğinden yapılmıştır. Sert alaşımlar, bir metal bağı ile bağlanmış, tungsten, titanyum, tantalın oldukça sert ve ateşe dayanıklı karbürlerinden oluşan alet malzemelerini içerir. Bu malzemeler toz metalurjisi ile üretilir. Karbür tozları kobalt tozu ile karıştırılır, preslenir ve 1400'de sinterlenir. ...1550 °C. Sinterleme sırasında kobalt, karbürlerin bir kısmını çözer ve erir. Sonuç olarak, yapısı bir bağlayıcı ile bağlanmış %80 ... 85 karbür parçacıklarından oluşan yoğun bir malzeme elde edilir. Sert alaşımlar, üç gruba ayrılan belirli bir şekil ve büyüklükteki plakalar şeklinde kullanılır: - tungsten - VK2, VK3, VK3M, VK8, vb.; - titanyum-tungsten - T30K4, T15K6, T14K8, T5K10, T5K12V; - titanyum-tantal-tungsten - TT7K12, T10K8B. Sert alaşımlı plakalar, yüksek aşınma direncine ve kırmızı sertliğe (800....1250 °C) sahiptir, bu da 15 m/s'ye kadar kesme hızlarında kesime izin verir. Plakalar tutuculara veya alet gövdelerine bakır, pirinç lehimlerle lehimlenir veya mekanik olarak sabitlenir. Süper sert malzemeler (STM'ler) arasında en yaygın kullanılanları kübik bor sodyum bazlı malzemelerdir (Elbor, Heksanit - R, Cyborite, vb.). Kesici aletlerle donatılmış çeşitli geometrik şekillerde plakalar şeklinde üretilirler. STM, sertleştirilmiş çeliklerin ve dökme demirlerin ince, ince tornalanması ve frezelenmesi için kullanılır. Takım seramik malzemeleri farklı gruplara ayrılabilir. kimyasal bileşim, üretim yöntemi ve rasyonel kullanım alanları. Alaşım katkı maddeleri MgO, ZrO2 vb. ile Al2O3'ten oluşan oksit "beyaz" seramikler, sertleştirilmemiş çeliklerin ve 15 m/s'ye kadar kesme hızlarına sahip gri dökme demirlerin finisajı ve yarı finisajı için kullanılır. Al2O3, TiC, ZrO2 ve refrakter metallerin diğer karbürlerinden oluşan oksit-karbür "siyah" seramikler, dövülebilir, yüksek mukavemetli ve soğutulmuş modifiye dökme demirlerin ve sertleştirilmiş çeliklerin işlenmesinde kullanılır. Silisyum nitrür bazlı seramikler, dökme demirlerin yarı finisajı için kullanılır. Takımın kesme işlemi sırasında ilgili deformasyonlara karşı dayanıklı olması için yüksek mukavemet özellikleri gereklidir ve malzemenin yeterli viskozitesi, şok dinamik yükünü emmeyi mümkün kılar. Takım malzemeleri yüksek kırmızı sertliğe (ısı direncine) sahip olmalıdır, yani. ısıtıldığında sertliği koruma yeteneği. Kırmızı sertlik, malzemenin sertliğinde keskin bir düşüşün meydana geldiği sıcaklık ile değerlendirilir. En önemli özellik takımın kesici kısmının malzemesi aşınma direnci sağlar. Aşınma direnci ne kadar yüksek olursa, takım o kadar yavaş aşınır ve boyutsal kararlılığı o kadar yüksek olur. Bu, aynı takımla sırayla işlenen iş parçalarının, işlenen yüzeylerin boyutlarında minimum bir dağılıma sahip olacağı anlamına gelir. Alet üretimi için malzemeler, mümkünse, kıt elementlerin en küçük yüzdesine sahip olmalıdır. Aşağıdaki malzemeler, yukarıdaki gereksinimlerin tümünü bir dereceye kadar karşılar: takım çelikleri, sert alaşımlar, sentetik süper sert ve seramik malzemeler, aşındırıcı ve elmas malzemeler.

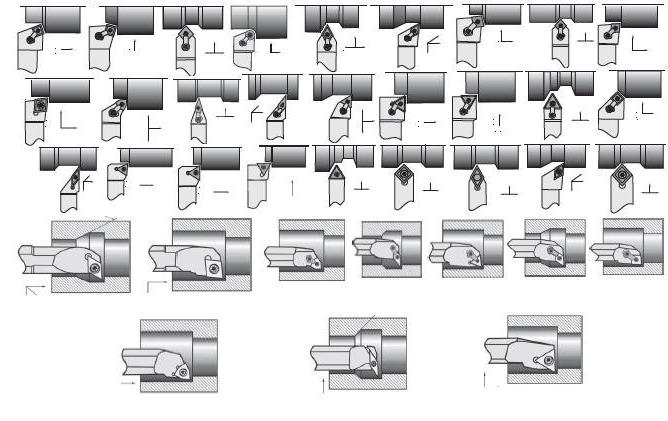

Tornalarda delik işleme kesicilerle delikler açılır (Şek. 118). Delik tipine bağlı olarak, açık delikler için delik işleme kesicileri (Şek. 118, a) ve kör delikler için delik açıcı kesiciler (Şek. 118, b) vardır. Bu kesici dişler f açısından ana açıda birbirinden farklıdır. Delikleri delerken (Şek. 118, a), f \u003d 60 ° cinsinden ana açı. 90 ° 'lik bir çıkıntı ile kör bir delik açılırsa, ana açı f \u003d 90 ° (Şek. 118, b) ve kesici sert geçiş veya f = 95 ° olarak çalışır (Şek. 118 , c) - kesici, bir itme olarak uzunlamasına besleme ile ve daha sonra bir çentik olarak bir enine besleme ile çalışır.

Sıkıcı takım bileme açıları

Şek. 118, genellikle delik işleme kesicileri için artan bir değere sahip olan arka açı a hariç olmak üzere, temelde dış tornalama için kullanılan kesiciler ile aynı seçilen delik delme kesicilerinin taşlama açılarını göstermektedir. Arka açının değeri, açılan deliğin çapına bağlıdır: deliğin çapı ne kadar küçükse, kesicinin arka açısı o kadar büyük olmalıdır.

Pirinç. 118. Sert alaşımlı plakalarla donatılmış delik işleme kesiciler: a - açık deliklerin işlenmesi için açık delik, b ve c - kör deliklerin işlenmesi için sert geçiş

Operasyonun karmaşıklığı

Delik işleme, yüzeylerin dıştan tornalanmasından daha karmaşık bir işlemdir, çünkü:

- delme sırasında, kesicinin enine kesitinin boyutu, deliğin çapından önemli ölçüde daha küçük olmalıdır ve kesici kafadan çıkan kesici, delinmiş deliğin uzunluğundan biraz daha büyüktür (Şekil 119), bu nedenle, önemli uzunlukta bir delik açarken, kesici bükülebilir ve yüksek kesme hızlarında - güçlü titreşimler. Sonuç olarak, bu tür kesiciler, büyük kesitli talaşların kesilmesini mümkün kılmaz;

- delme sırasında, kesme deliğin içinde gerçekleştiğinden, kesicinin çalışmasını gözlemlemek daha az uygundur.

Pirinç. 119. Kesici ile delik açma

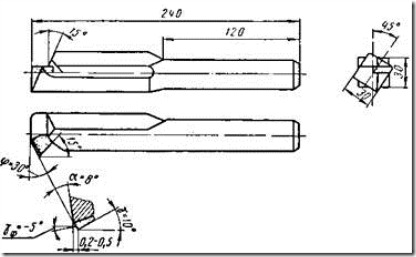

Çapı 70 mm'ye kadar olan delikler için, yenilikçi tornacı V.K. Seminsky, sert alaşımlı bir plaka ile donatılmış özel bir delik işleme kesici önerdi (Şekil 120). Kesici çubuğun tüm uzunluğu boyunca kare bir bölümü vardır, kesicinin çalışma parçası, imalat sırasında destek parçasına göre 45°'lik bir açıyla bükülerek döndürülür. Böyle bir kesici, geleneksel bir delik işleme kesicisine kıyasla artan sertlik ile ayırt edilir ve talaş kesitinde 4-5 kat artışa izin verir. Arttırılmış kesme hızına sahip böyle bir kesici ile çalışırken, tutucunun önemli bir çıkıntısında bile titreşimler gözlenmez.

Pirinç. 120. V. K. Seminsky tarafından tasarlanan, sert alaşımlı bir plaka ile donatılmış sıkıcı kesici

Kesicinin titreşim direncini artırmak için, yenilikçi tornacı V. Lakur, sert alaşım plakalı yeni bir delik işleme kesici tasarımı önerdi (Şekil 121). Bu kesicilerin bir özelliği, ana kesme kenarlarının çubuğun nötr ekseni seviyesinde bulunmasıdır. Bu düzenleme, kesme

Pirinç. 121. V. Lakura tarafından tasarlanan sıkıcı kesici

kenar, kesicilere titreşim direncinde önemli bir artış sağlar ve sonuç olarak yüksek kesme hızlarında çalışmayı ve iyileştirilmiş yüzey kalitesi elde etmeyi mümkün kılar.

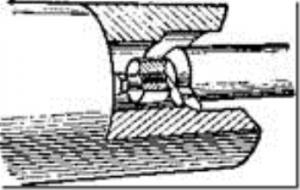

Pirinç. 122. Açık delik delmek için kesicili mandrel

Kesicinin takılması

Büyük uzunluktaki delikler, boyutları deliğin çapına ve uzunluğuna bağlı olan özel masif mandrellere sabitlenmiş kesiciler ile delinir. Dolu bir delik işleme barasını delik işleme barasına yerleştirilmiş küçük bir bara ile değiştirmek, pahalı takım malzemesinde önemli tasarruflar sağlar. Kesiciyi mandrele sabitleme yöntemi amacına bağlıdır. Şek. 122, açık bir deliğin delinmesi için bir mandreli göstermektedir; burada kesici, mandrelin ucundan oldukça uzakta bulunur. Kör deliklerin delinmesi için kesici, mandrelin ön ucunun biraz ötesine taşacak şekilde monte edilir.

Bir delik açmadan önce, kesiciyi çapraz besleme vidasının kadranı boyunca gerekli çapa ayarlamak ve ardından deliği manuel besleme ile 2-3 mm uzunluğa kadar delmek gerekir. Çapı bir kumpas veya başka bir ölçüm cihazı ile ölçtükten ve boyutun doğru olduğundan emin olduktan sonra, deliği kalan uzunluk boyunca delin. Hassas delik işleme sırasında kesiciyi gereken çapa doğru şekilde ayarlamak özellikle önemlidir.

Kesicinin kesici kenarının konumu, delik işleme türüne bağlıdır. Kaba delik işlemede, kesme kenarının merkezlerin yüksekliğine veya biraz daha aşağıya ayarlanması önerilir. Hassas delik işlemede, kesme talaşının direncinden kaynaklanan kuvvet nedeniyle kesicinin aşağı bastırılabileceği göz önüne alındığında, kesme kenarı delik çapının yaklaşık 1/100'ü kadar merkez hattının üzerine yerleştirilmelidir.

- 6196 görüntüleme

Delik işleme kesiciler, ürünlerde halihazırda mevcut olan açık veya kör delikler için tasarlanmıştır. Delik ne kadar derinse, kesici milin yuvarlak kısmı o kadar uzun olmalıdır. Bununla birlikte, çalışma sırasında çok ince olan ve çok fazla çıkıntı yapan bir kesici yaylar ve işlenen yüzeyden biraz uzaklaşarak hem işleme hassasiyetini hem de yüzey kalitesini düşürür.

Delik işlemek için delik işleme kesiciler kullanılır. Dış tornalama kesicilerinden daha az elverişli koşullarda çalışırlar. Delik açma kesiciler, işlenen delikten daha küçük enine boyutlara sahip olmalıdır. Uzun oluyorlar. Kesicinin çıkıntısı, açılan deliğin uzunluğundan daha büyük olmalıdır. Düşük rijitlik nedeniyle delik işleme kesiciler, büyük talaşların çıkarılmasını imkansız kılan titreşimlere eğilimlidir.

Krapunovsky bitkisi

Khrapunovsky alet fabrikası (Khrapunovsky aleti) 1960 yılında kuruldu. Kesiciler dahil metal kesme aletleri üretir. Üretim süreci, standart dışı siparişlerin yerine getirilmesine izin verecek şekilde organize edilmiştir.

Kanaş bitkisi

Kanash kesici tesisi 1937'de kuruldu. 20. yüzyılın ilk yarısından itibaren kaliteli kesici takımlar üretmektedir.

Kirzhach bitkisi

Kirzhach Takım Fabrikası (KI3) 1934 yılında kuruldu. Dahil olmak üzere çok çeşitli metal kesme aletleri üretir.lehimli torna kesiciler.

T15K6, T5K10, VK8 sert alaşımlarından yapılmış lehimli uçlu torna kesiciler, sipariş üzerine T30K4'ten.

Fiyatlar 30 bin ruble'den yapılan alımlar için geçerlidir. Yönetici ile nihai fiyatı belirtin.

Sipariş üzerine P18 yüksek hız çeliğinden yapılmış plakalı kesicilerin üretimi.

| İsim | fiyat, ovmak. |

|---|---|

| Açık delikler için delik delme kesiciler tip 1 versiyon 1 GOST 18882-73 | |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 12x12x130 | 70,8 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 16x16x120 | 86,14 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 16x16x140 | 86,14 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 16x16x170 | 90,9 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 20x20x140 | 119,8 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 20x20x170 l=50 | 108,6 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 20x20x170 l=70 | 113,3 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 20x20x200 | 122,72 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 25x25x200 | 162,8 |

| Açık delikler için delik işleme kesici tip 1 versiyon 1 25x25x240 | 182,9 |

| Açık delikler için delik delme kesiciler tip 1 versiyon 2 GOST 18882-73 | |

| Açık delikler için delik işleme kesici tip 1 versiyon 2 16x10x170 | 181,72 |

| Açık delikler için delik işleme kesici tip 1 versiyon 2 16x12x170 | 141,6 |

| Açık delikler için delik işleme kesici tip 1 versiyon 2 20x16x170 | 188,8 |

| Açık delikler için delik işleme kesici tip 1 versiyon 2 25x16x200 | 236 |

| Açık delikler için delik işleme kesici tip 1 versiyon 2 25x20x240 | 283,2 |

| Açık delikler için delik işleme kesici tip 1 versiyon 2 32x25x280 | 696,2 |

| Açık delikler için delik işleme kesici tip 1 versiyon 2 40x32x300 | 849,6 |

| Kör delikler için delik delme kesici tip 1 versiyon 1 GOST 18883-73 | |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 12x12x130 | 70,8 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 16x16x120 | 86,15 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 16x16x140 | 86,15 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 16x16x170 | 90,9 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 20x20x140 | 119,1 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 20x20x170 | 119,1 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 20x20x200 | 121,6 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 25x25x200 | 162 |

| Kör delikler için delik işleme kesici tip 1 versiyon 1 25x25x240 | 182 |

| Kör delikler için delik delme kesici tip 1 versiyon 2 GOST 18883-73 | |

| Kör delikler için delik işleme kesici tip 1 versiyon 2 16x10x170 | 141,6 |

| Kör delikler için delik işleme kesici tip 1 versiyon 2 20x16x200 | 240 |

| Kör delikler için delik işleme kesici tip 1 versiyon 2 25x16x200 | 324,5 |

| Kör delikler için delik işleme kesici tip 1 versiyon 2 25x20x240 | 356,95 |

| Kör delikler için delik işleme kesici tip 1 versiyon 2 32x25x280 | 696,2 |

| Kör delikler için delik işleme kesici tip 1 versiyon 2 40x32x300 | 849,6 |

| Tek parça sıkıcı kesici st.hv. sağır insanlar için VK6M 5x10x45 | 60 |

| Tek parça sıkıcı kesici st.hv. sağır insanlar için 3.8x6x20x50 VK6M GOST 18063-72 sürüm 2 | 50 |

| Açık ve kör delikler için delik işleme kesicisi D20x170 | 129,8 |

| Açık ve kör delikler için delik işleme kesicisi D25x200 | 165,2 |

| İnce tornalama kesicisi geniş 25x16x140 | 236 |

| 32x20x170 genişliğinde hassas tornalama kesicisi | 295 |

Metal işleri her zaman yapılır özel cihazlarçünkü onlarsız imkansız olurdu. Kesiciler, metal işleme endüstrisine sıkı bir şekilde girdi. Ne kullanıldığı önemli değil sıkıcı alet, dişli kesici veya başka bir şey. Bu şeyin kullanımının belirli, belirli bir çalışma ile ilişkilendirilmesi önemlidir.

Kesicilerin (karbür, bükülü, itme vb.) hepsinin aynı şekilde kullanıldığını düşünebilirsiniz, fark sadece şekil olarak. Ama değil. Her kesici diş türünün, diğerlerinden daha iyi performans gösterdiği kendi işlevleri ve belirli bir kesici diş türünün nasıl kullanılmaması gerektiğini anlayacağınız kendi dezavantajları vardır.

Gerekli kesiciyi seçerken, seçmeden önce hazırlık için sorumluluk almanız gerekir. Önerilen seçenekleri önceden inceledikten sonra, dikkatiniz dağılmayacaksınız, güzel bir adla dikkatinizi dağıtmak mümkün olmayacak - teoride değil, pratikte ihtiyacınız olan şeye hemen odaklanacaksınız.

Özel tip sıkıcı kesiciler

Bir kesici, metal nesnelerle (parçalar, boşluklar) çalışmak için tasarlanmış bir kesici alettir (eylem türüne göre adlandırılmıştır). Esas olarak aynı tür işler için tornalama, kanal açma, planya makinelerinde kullanılır. Çalışma prensibi, kademeli, katman katman, metalin doğru yerlerde çıkarılmasıdır. Açıkçası, yapılan işin özellikleri nedeniyle, kesicinin her zaman bir kesici kenarı vardır. En popüler kesici türleri, sıkıcı kesici, kesici, kesme kesicidir.

Ancak kesici dişlerin çeşitliliği bu türlerle sınırlı değildir, yapılan işin özgüllüğü nedeniyle daha az sıklıkla kullanılırlar.

Sıkıcı kesicinin kendine özgü çalışma özellikleri vardır. Kullanımı, önceden oluşturulmuş deliklerden, kör deliklerden delmeyi içerir. Bu delikler iş parçasının delinmesi, damgalanması, dökümü sırasında oluşturulur, ancak bir kesici ile bitirilmeleri gerekir.

Delik işleme kesicisi, gövde parçalarında çapı 40 mm'den fazla olan deliklerin delinmesi için kullanılır. Frezeler, mandrelin eksenine göre dik (ξ = 90o) veya eğimli (ξ = 45, 60o) konumda delik işleme baralarının yuvalarına sabitlenir.

Takım tutucuların mandrellerin ve delik işleme baralarının yuvalarına sabitlenmesi, 0,005 mm'ye kadar bir montaj doğruluğu ile ayarsız veya ayarlanabilir olarak gerçekleştirilir.

Kesici, ξ açısında deliğin eksenine göre eğimli olduğunda, kesicideki plandaki açılar değişir: φН = φ + ξ; φ1Н = φ1 – ξ. Kesici tasarlanırken bu dikkate alınmalıdır.

Kesme modu parametreleri: kesme derinliği, 2 0 t mm D DP, burada Dp ön deliğin çapıdır; D0, son deliğin çapıdır; izin verilen kesme hızı m/dak; T t S C K V m x v y v V V T - iş mili hızı; 1000 1 0 dak D V n T - uzunlamasına (Sp) veya enine (Sp) (mm / dev) besleme; dakika besleme Smin=S∙n (mm/dak).

Sıkıcı kesicinin kendi sınıflandırması vardır.

Genellikle inşaat türüne bağlı olarak bölünürler:

- Düz çizgiler (kafa ekseninin çizgisi tutucu eksenine paraleldir).

- Bükülmüş (kesicinin başı yana doğru sapar).

- Kavisli (tutucu ekseninde bir bükülme vardır).

- Çizilmiş (alet pişirme zaten).

- Diğerleri (yaygın olarak kullanılmayan yenilikçilerin kreasyonları).

Her tip delik işleme kesicisinin kendi kullanım özellikleri vardır, bazı işlerde daha iyi, diğerlerinde daha kötü başa çıkma. Delme kesiciler, gerekli çapta matkap veya havşa bulunmadığı durumlarda kullanılır, deliğin girişinin doğruluğu ve düzlüğü sağlanmalıdır, diğer işleme türleri yeterince doğru değildir ve küçük bir delik uzunluğuna sahip “temiz” , başka bir ekipmanın en büyük çaplarının ötesine geçen bir delik genişliği ile. Delme kesicinin evrensel olmasa da, herhangi bir metal işleme işletmesinde uygulama bulabilecek oldukça talep edilen bir ürün olduğunu güvenle söyleyebiliriz.

Çoğu durumda alternatifleri olmasına rağmen, sıkıcı çubuk ve diğer seçenekler sıklıkla kullanılır. Sadece kesicilerin kullanımı çok daha kolaydır, çünkü bir parçayı kesici ile işlerken neredeyse hiç insan faktörü yoktur.

Dikkatli ve bilinçli bir şekilde sıkıcı bir kesici satın almanız gerekir. Bilgileri okuyun, ne tür işler yapmak zorunda kalacakları, ondan hangi özelliklere ihtiyacınız olduğu hakkında sonuçlar çıkarın. Üreticilere dikkat edin - İnternet aramaları size kime güvenebileceğinizi ve tüketicilerin hangi ürünlerinin şüpheli olduğunu söyleyebilir. Bilinçli satın almalar her zaman "gel, satın" temelinde yapılanlardan çok daha uzun sürer. Şirketimizin uzmanları, ilgilenilen tüm konularda tavsiyelerde bulunacaklardır.