Otomatik hat. Diğer sözlüklerde "Otomatik satır" ın ne olduğunu görün

Otomatik takım tezgahları hatları.

Otomatik hat (AL), taşıma cihazlarıyla birbirine bağlanan ve tek bir kontrol cihazına sahip, otomatik olarak çalışan takım tezgahlarından oluşan bir sistemdir.AL, operatörlerin katılımı olmadan belirli bir dizi teknolojik işlemi gerçekleştirir. Ekipmanın periyodik kontrolü ve ayarlanması eksper tarafından yapılır. Boşlukların yüklenmesi ve bitmiş parçaların boşaltılması, bir operatör veya endüstriyel bir robot tarafından gerçekleştirilir. AL'de kurulu ekipman sayısı genellikle 12 birimi geçmez.

AL, agrega makineleri (AS) temelinde oluşturulur. AL ve AU'nun tasarımı, belirtilen ekipmanı tasarlama ve üretme süresini kısaltmayı mümkün kılan toplama ilkesine dayanmaktadır. AS ve AL ve birleşik düğümlerin düzenlenmesi, birleşik düğümlerde sürekli bir gelişme olduğundan, güvenilirliklerini artırır.

AL'de işlenen iş parçaları teknolojik olarak gelişmiş olmalı, istikrarlı bir tasarıma sahip olmalı ve minimum sayıda kurulum sağlamalıdır. Belirli bir ürün serbest bırakma döngüsünü yerine getirmek için teknolojik sürecin operasyonları zaman içinde senkronize edilmelidir. Bu, bireysel işlemler ve diğer önlemler için kesme koşullarını koordine eden birleşik bir alet kullanılarak gerçekleştirilir.

AL sınıflandırması . AL'nin yapısı ve tasarımı amacına, benimsenen ekipmana ve özel çalışma koşullarına göre belirlenir. AL çeşitli kriterlere göre sınıflandırılır.

Tip teknolojik ekipman AL aşağıdaki gruplara ayrılır:

1. Modüler makinelerden;

2. Modernize edilmiş evrensel makinelerden, yarı otomatik makinelerden ve otomatik makinelerden genel amaçlı(milleri, diskleri, dişlileri vb. işlemek için);

3. Sadece bu AL için yapılmış özel ve özel makinelerden;

dört CNC makinelerinden ve tek bir UE tarafından kontrol edilen PU'lu bir taşıma sisteminden.

Taşıma sistemlerinin tipine ve iş parçalarını makineden makineye aktarma yöntemine göre aşağıdaki AL'ler ayırt edilir::

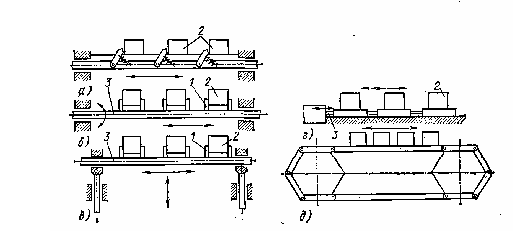

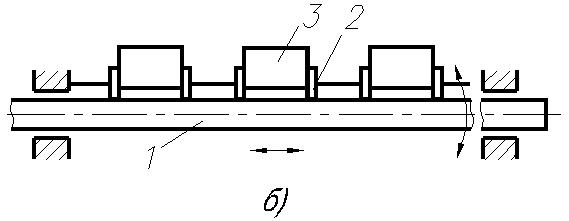

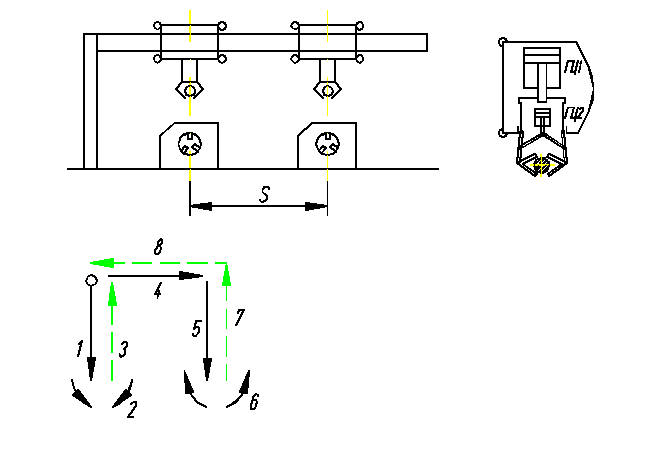

1. Çalışma alanı üzerinden uçtan uca taşıma ile (Şekil 1, b - d). Esas olarak AU'da gövde boşluklarını işlemek için kullanılırlar;

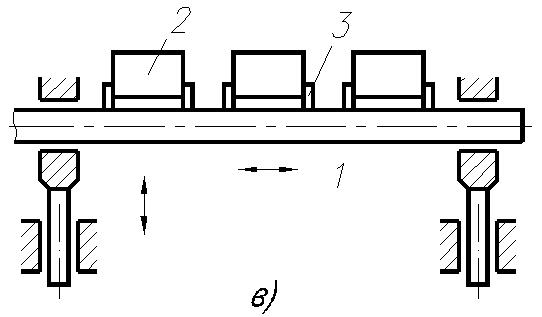

2. Üst taşıma ile (Şekil 1, c). Dişli çarkların, flanşların, şaftların ve diğer detayların hazırlıklarının işlenmesine uygulanır;

3. Yanal (önden) taşıma ile (Şekil 1, b). Krank milleri ve eksantrik milleri, manşonlar, büyük tekerleklerin boşluklarının işlenmesinde kullanılır;

4. Kombine taşımacılık ile (Şekil 1, h);

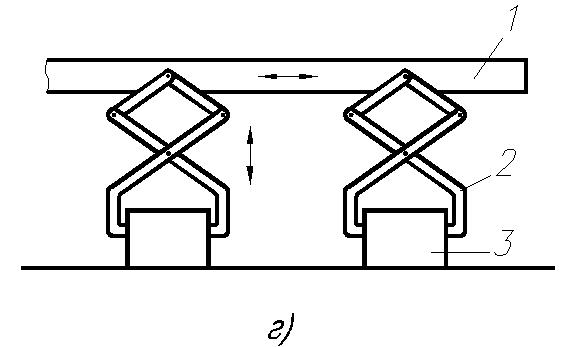

5. İş parçalarının işlenmesi ve taşınması işlemlerinin zaman içinde kısmen veya tamamen birleştirildiği döner AL'de kullanılan döner taşıma ile.

Ekipman konumunun türüne göre ayırt edilirler : kapalı (Şekil 1, h) ve açık (Şekil 1, a - g) AL. Kapalı AL'de, boşlukların yüklenmesi ve bitmiş parçaların çıkarılması uygun olan tek bir yerde gerçekleştirilir, ancak ünitelere erişim zordur. Bu nedenle, düz, L-şekilli, U-şekilli ve diğer ekipman düzenlemelerine sahip kapalı olmayan AL'ler en yaygın olanıdır.

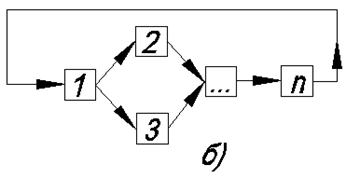

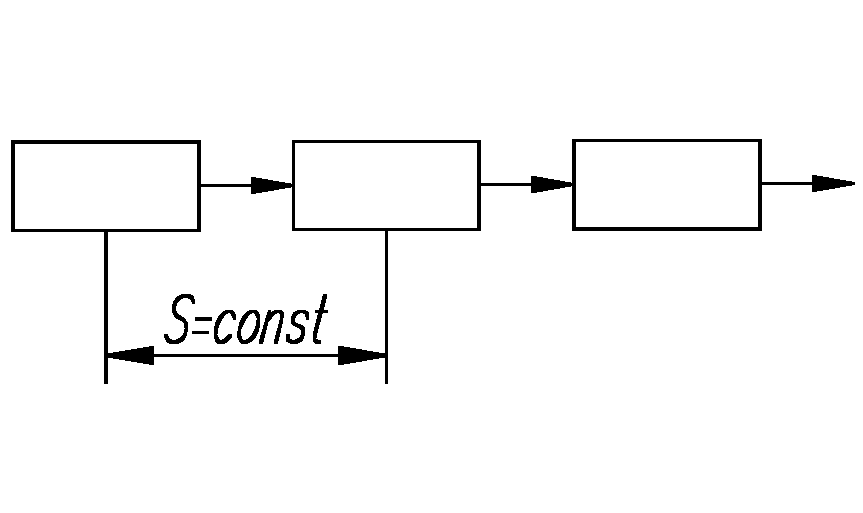

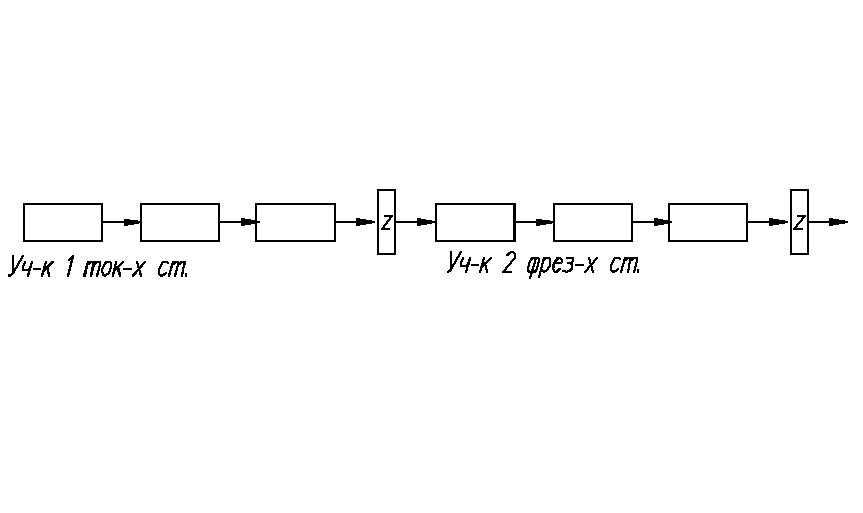

Yapısal yapıya göre AL ayırt edilir : Seri ekipman düzenlemesi ile (Şekil 1, a); 2. Paralel sıralı düzenlemede (Şekil 1, e), AL bölümlerinde birden fazla makine çalıştığında, aynı işlemi paralel olarak gerçekleştirir ve AL'deki bölümler sıralıdır. İşlenmekte olan iş parçalarının türüne göre AL, gövde iş parçalarını, döner gövde iş parçalarını vb. işlemek için ayırt edilir.

Mümkünse, AL değişimi bölünür : yeniden yapılandırılabilir ve yeniden yapılandırılamaz için. İlk başta, ekipman, boyut ve geometrik şekil bakımından biraz farklı olan bir tür iş parçasının işlenmesinden diğerine periyodik olarak değiştirilir.

AL kullanımı, imalat parçalarının maliyetini düşürür, işçi sayısını ve işgal edilen alanı azaltır. Ayrı çalışan NPP'lerle karşılaştırıldığında, onlardan monte edilen AL'ler birkaç kat daha verimlidir: devam eden iş hacmi azalır. AL'de, boşlukları yüklemek, bitmiş parçaları boşaltmak, üretim sürecinde birlikte çalışma, yönlendirme ve hareket için çeşitli işlemleri gerçekleştirmek için çeşitli otomatik yükleme, yönlendirme, döndürme, taşıma cihazları, kontrol mekanizmaları ve talaş kaldırma cihazları kullanılır.

AL kontrol sistemleri . AL'deki bireysel yerleşik ekipman parçalarının makinesinde bireysel mekanizmaların belirli bir çalışma döngüsünün yürütülmesi, otomatik kontrol sistemleri tarafından gerçekleştirilir. AL ekipmanının belirtilen çalışma sırası, takım tezgahlarının ve mekanizmaların tahrik ve yürütme organlarına kesin komutların zamanında sağlanmasıyla sağlanır. AT Genel dava AL kontrol sistemi, bilgiyi almaya, dönüştürmeye ve iletmeye ve bilgiyi ek mekanizmalarla kullanmaya hizmet eden üç tip cihazdan oluşur. AL kontrol sistemi bir dizi alt sistem içerir: bloke etme, işlenen iş parçalarının boyutunun kontrolü, sinyal verme, vb. AL kontrol sisteminin görevleri, arızanın yerini otomatik olarak bulmayı ve niteliğini belirlemeyi, yönetmek için bilgi elde etmeyi içerir. ekipmanın çalışması, AL'nin performansına ilişkin veriler, arıza süresinin hesaplanması ve analizi, kesici takımın durumunun kontrolü.

Şekil 1 - AL inşaat yapısı

Otomatik hatların tasarımları ve ekipmanları.

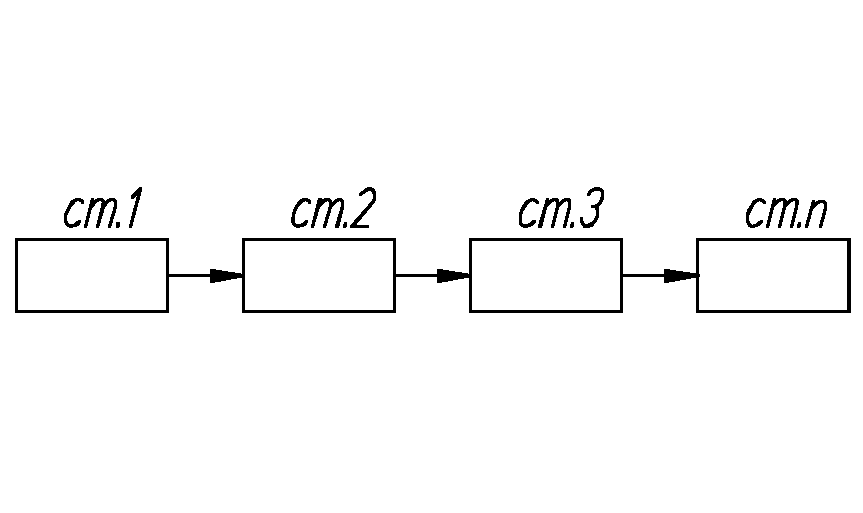

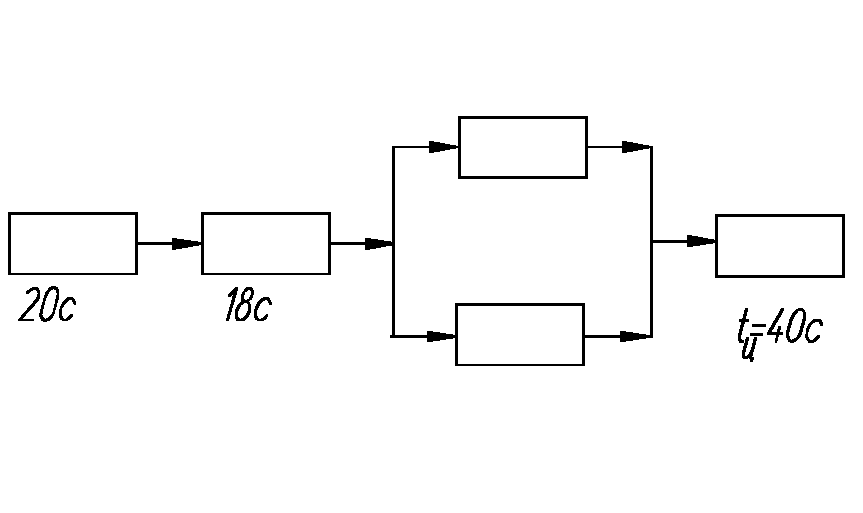

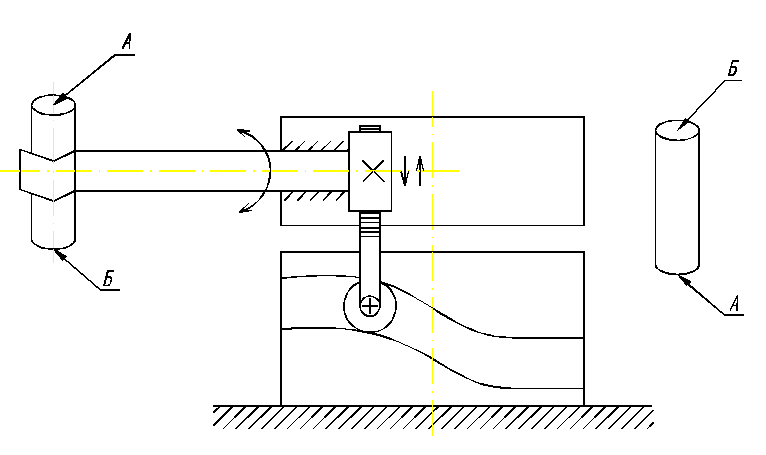

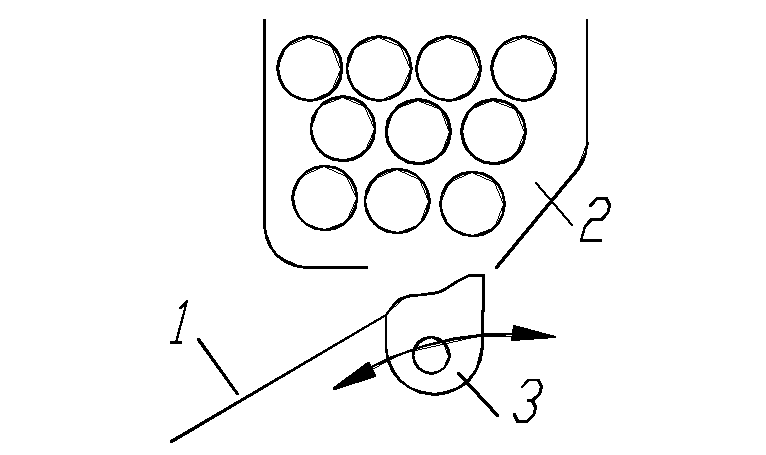

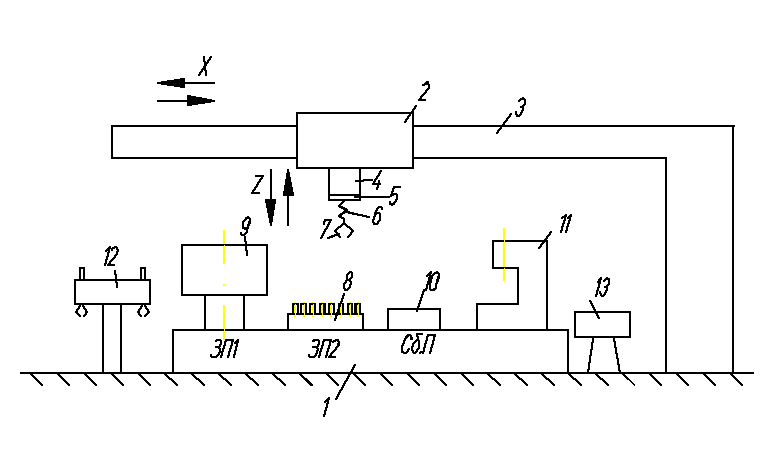

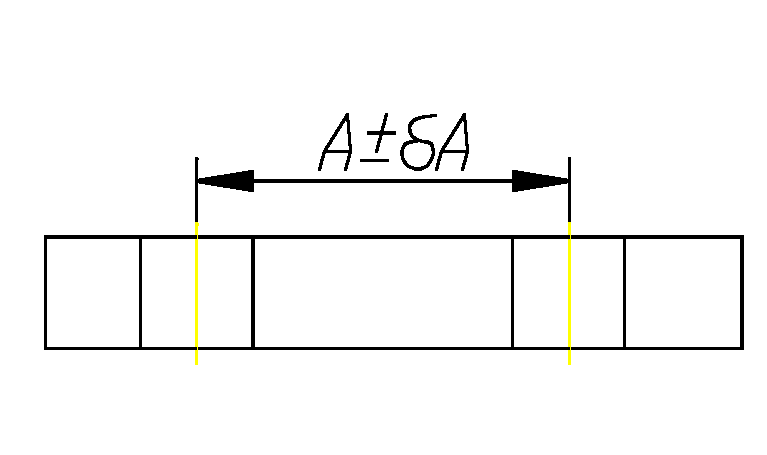

Modüler makinelerden otomatik hatlar vücut parçalarını işlemek için kullanılır. Otomatik hatların toplu makineleri, normalleştirilmiş düğümlerin %70'inden fazlasına sahiptir, bu nedenle yaygın olarak kullanılırlar. Şekil 2, modüler makinelerden otomatik bir hattın tipik bir diyagramını göstermektedir. Tüm işleme pozisyonlarından sırayla geçen işlenen iş parçaları konveyörden çıkarılmaz. Her çalışma konumunda, iş parçaları sabit fikstürlerle sabitlenir ve sıkıştırılır.

Otomatik hat, takım tezgahlarına ek olarak bir taşıma sistemi ve bir kontrol sistemi içerir. Taşıma sistemi, hareketli parçalar, yükleme, döndürme, yönlendirme aygıtları, iş parçalarını takma ve sabitleme aygıtları, talaş kaldırma aygıtları ve birikmiş iş yükü deposundan oluşur.

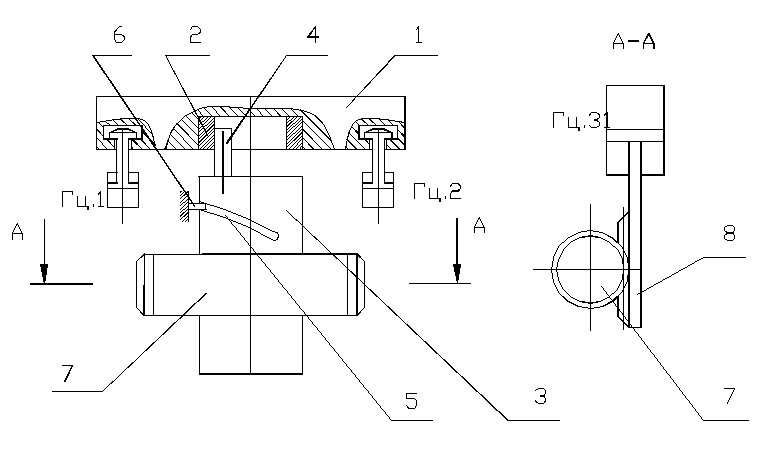

Şekil 2 - Konveyörler

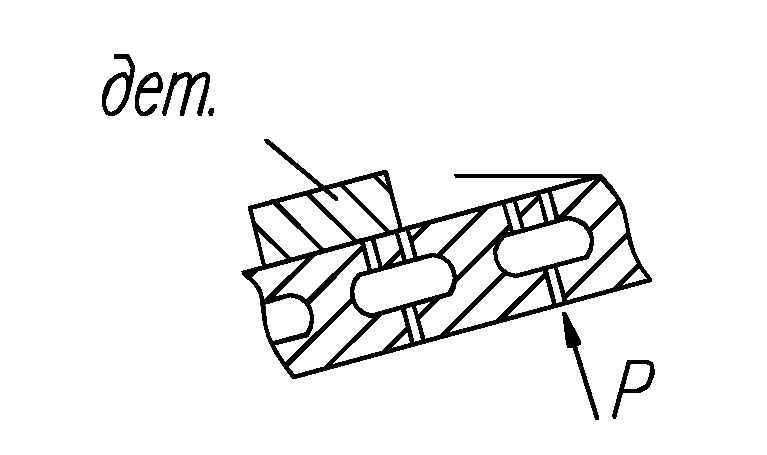

Hareketli parçalar için cihazlar . Otomatik hatlarda, iş parçalarını bir çalışma konumundan diğerine taşımak için çeşitli araçlar kullanılır - konveyörler, mekanik kollar ve ayrıca tepsiler ve borular vb. Örneğin, vücut parçalarını ve uydu cihazlarına sabitlenmiş parçaları hareket ettirmek için, salıncak konveyörler kullanılmaktadır. Otomatik hatlarda salınımlı konveyörlere ek olarak zincir, bant ve diğer konveyörler kullanılır.

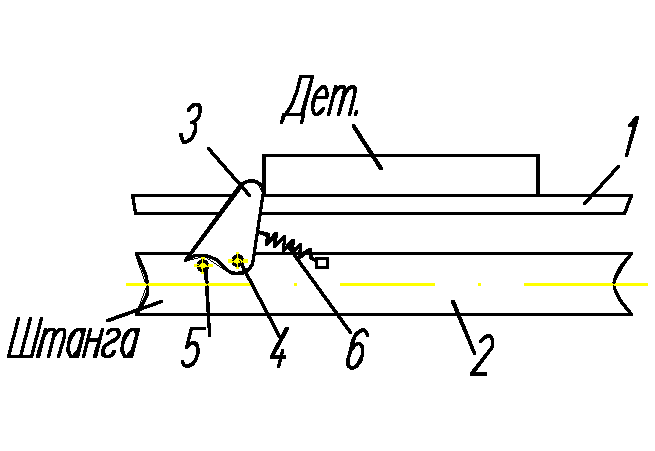

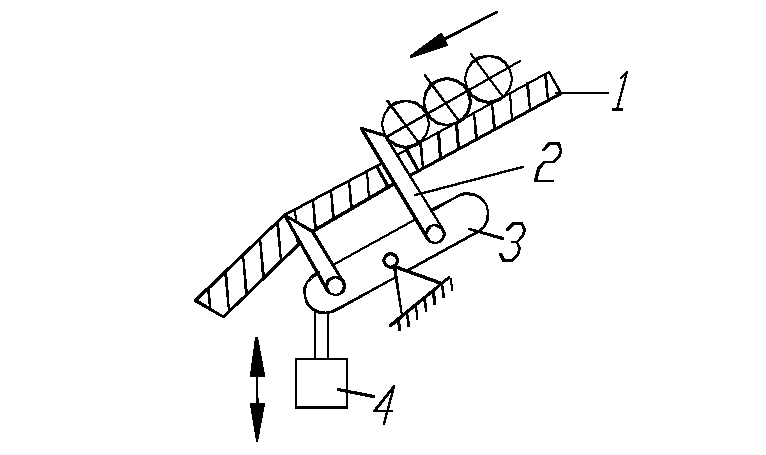

Köpekli sallanan konveyör Şekil 2, a'da gösterilmektedir. Boşlukları 2 hareket ettirirken, bu konveyörler hat boyunca ileri geri hareket eder. Bayraklı sallanan çubuklu konveyörler (Şekil 2, b) hat makinelerinin çalışma konumlarında iş parçalarının doğru hareketini ve temellenmesini sağlar. Bayraklı sallanan konveyörler, ekseni etrafında bayraklar 1 ile çubuğun 3 doğrusal ileri geri hareketini ve dönme hareketini gerçekleştirir. İş parçaları 2 yalnızca çubuk ileri hareket ettiğinde hareket eder.

Bayraklı sallanan kapaklı bir konveyörde (Şekil 2, c), çubuk 3, iş parçalarını hat üzerinde hareket ettirirken, sırayla iki ileri geri hareket (yatay ve dikey konumlarda) gerçekleştirir. İş parçaları 2, bayraklar 1 ile hareket ettirilir.

Salınımlı konveyörleri iterken (Şekil 2, d), iş parçaları 2, çubukla temas halinde olan iş parçasına baskı yapan bir hidrolik veya pnömatik silindirin çubuğu 3 tarafından hareket ettirilir. Çubuk ileri hareket ettiğinde, konveyör üzerinde işlenen tüm iş parçaları aynı anda hareket eder.

Zincirli konveyörler (Şekil 2, e) iş parçalarının işlenmesi sırasında sürekli hareket etmesinin gerekli olduğu birçok hat üzerinde kullanılmaktadır. Sallanan zincirli konveyörler neredeyse hiç kullanılmadığından. Bunun nedeni, zincirli konveyörün, çalışma konumlarında kaide ve kenetleme sırasında sabitlenmesi için iş parçalarının doğru hareketini sağlamamasıdır.

İş parçalarını kurmak ve sabitlemek için cihazlar otomatik hatlarda iki tip kullanılmaktadır: sabit ve uydu cihazları. Sabit fikstürler, yalnızca belirli bir birim (makine) üzerinde belirli bir işleme işlemini gerçekleştirmek için tasarlanmıştır. Bu cihazlar aşağıdaki işlevleri yerine getirir: iş parçasının ön yönlendirmesi, temellendirme, son yönlendirme ve bu konumda sabitleme, sabitleme ve çözme, işleme sırasında kesici takımları yönlendirme. Sabit cihazlarda iş parçaları otomatik olarak kurulur. Bu, iş parçalarının nispeten basit uzaysal hareketlerini gerçekleştirebilen özel besleyiciler tarafından gerçekleştirilir. Bu nedenle, konveyörden sabit bir cihaza boşlukların temini, taban yüzeylerine montajı, sabitlenmesi, sabitlenmesi, çözülmesi ve taşınması çalışma alanı makineden konveyöre, besleyicinin basit taşıma hareketleri ile gerçekleştirilmelidir. Sabit cihazlar, otomatik hatlarda esas olarak işleme sırasında sabit olan iş parçaları (motor kafaları ve silindir blokları vb.) için kullanılır.

Birçok otomatik hatta uydu cihazları kullanılmaktadır. Taşıma ve işleme sırasında güvenilir temeller için uygun yüzeylere sahip olmayan karmaşık konfigürasyondaki iş parçalarını sabitlemeye hizmet ederler. Bu cihazlar, nakliye sırasında yönlendirilmiş halde kalır ve hat çalışma pozisyonlarında kolayca temellendirilir, sabitlenir ve sabitlenir. Bu tür cihazlarda boşlukların montajı ve sabitlenmesi ile bitmiş parçaların serbest bırakılması ve çıkarılması, hattın başına kurulan özel cihazlar kullanılarak manuel veya otomatik olarak gerçekleştirilir.

depolama aygıtları. Otomatik hattın bireysel makinelerinin ayarlanmasıyla ilişkili çalışma süresi kaybını azaltmak için, her biri, diğerleri durduğunda bağımsız olarak çalışabilen ayrı bölümlere ayrılmıştır. Hattın her bölümü diğerlerinden bağımsız olarak çalışabilmesi için, her bölüme başlamadan önce biriktirme listeleri oluşturulur. Hatlardaki interoperasyonel biriktirme listelerinden parça almak, depolamak ve vermek için özel otomatik depolama cihazları kullanılır. Depolama aygıtları iki türe ayrılır: geçiş (geçiş) ve çıkmaz. Transit depolar, iş parçalarının hareket ederken içine gireceği şekilde tasarlanmıştır. normal operasyon hat, yani, sürücüden bir iş parçası çıkarmak için, içinde bulunan tüm iş parçalarını hareket ettirmek gerekir. Çıkmaz akümülatörler, hattın iki bitişik bölümünün kesintisiz çalışması sırasında, önceki bölümden gelen parçaların akışı, akümülatörü atlayarak bir sonrakine girecek şekilde tasarlanmıştır. Akü, yalnızca hattın bir önceki bölümünün durması durumunda çalışmaya dahil edilir.

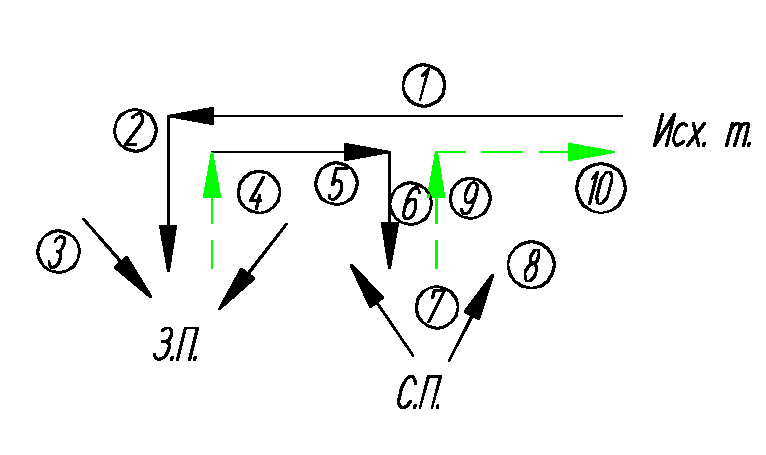

Otomatik hat kontrol sistemi . Otomatik hatların tüm mekanizmalarının tutarlı çalışması için, aşağıdakileri içeren bir otomatik kontrol kompleksi kullanılır:

a) tüm hareketler için bir kontrol sistemi ve ana ve yardımcı mekanizmaların çalışma düzeni;

b) makinelerin, mekanizmaların ve aletlerin sorunsuz çalışmasını sağlayan bir blokaj sistemi;

c) takım tezgahlarının ve aletlerin ayarlanmasına hizmet eden bir kontrol sistemi;

d) işlenmiş iş parçalarının boyutlarını kontrol etmeye yarayan bir kontrol sistemi;

e) hat bakımını kolaylaştıracak bir alarm sistemi;

e) programlanabilir kontrolörler.

Listelenen otomatik kontrol sistemlerinde elektrikli, hidrolik ve pnömatik haberleşme cihazları kullanılmaktadır. İletişim cihazları (kontrol devreleri) sırayla harici, dahili, ara ve yardımcı olarak ayrılır.

Harici kontrol bağlantıları, otomatik hattın birbirinden bağımsız birçok bölümünün koordineli çalışmasını sağlar. Ara bağlantılar, herhangi bir bölümün bireysel makinelerinin koordineli çalışmasını sağlar. Dahili bağlantılar, otomatik hatta dahil olan takım tezgahlarının bireysel mekanizmalarının tutarlı çalışmasını sağlayan kontrol devreleridir. Yardımcı bağlantılar, diğer kontrol sistemleriyle ayrı ünitelerin faz sırasını kontrol eder. Dış ve yardımcı bağlantılar neredeyse her zaman elektriklidir ve ara bağlantılar birleştirilir (elektromekanik, elektrohidrolik veya elektropnömatik). Dahili bağlantılar - mekanik, elektrik, pnömatik, hidrolik veya birleşik.

Otomatik hatlarda kullanılır çeşitli sistemler ekipmanın amacına ve bileşimine, hattın boyutuna ve çalışma döngüsünün süresine bağlı olarak seçilen ana ve yardımcı birimlerin (merkezi, merkezi olmayan ve karışık) çalışma aşamalarının sırasının kontrolü.

talaş kaldırma . Otomatik hatlarda, aşağıdaki talaş kaldırma yöntemleri kullanılır: mekanik - sıyırıcılar, fırçalar, vidalı konveyörler vb. kullanarak; yerçekimi, talaşlar eğimli bir düzleme beslendiğinde ve özel bir talaş toplayıcıya yuvarlandığında; talaşların sıvı jeti ile yıkanması; talaşların basınçlı hava ile üflenmesi; elektromıknatıslar kullanarak.

Kesme sıvıları ile otomatik hatların temini birkaç yolla yapılabilir:

a) genel tesis sisteminden merkezileştirilmiş;

b) bu hat için özel olarak yapılmış bir temizleme istasyonundan ve ayrı makinelere kesme sıvısı tedarikinden (merkezi bir tedarik yönteminin yokluğunda kullanılır);

c) kesme sıvılarının temizlenmesi ve tedarik edilmesi için yerel istasyonlardan (istasyonlar, hattın soğutma ile işlenen makinelerine kurulur).

Döner otomatik hatlar.

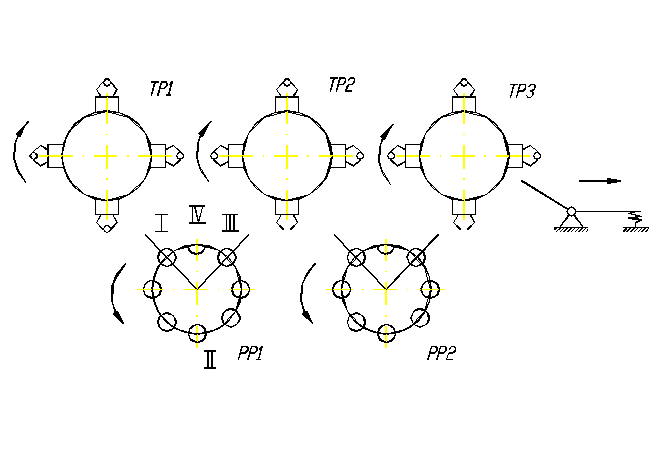

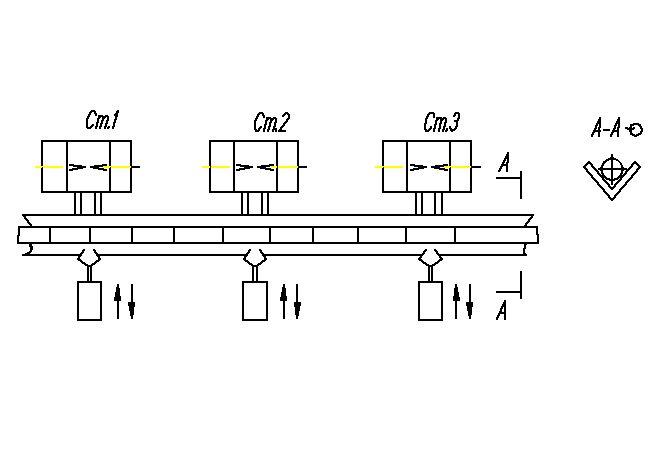

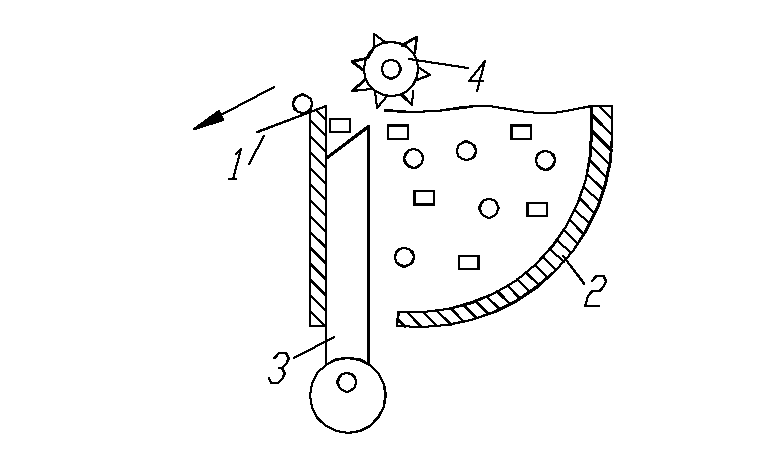

Otomatik döner hatlar bir konveyör ve tek bir tahrik ile birbirine bağlanan döner makinelerden oluşur. Yüksek verimliliğe sahiptirler, kolayca yeniden yapılandırılabilirler ve seri ve seri üretimde kullanılabilirler. Döner hatlar sürekli çalışma prensibine göre monte edilir. Döner hatlarda parçaların işlenmesi ve taşınması işlemleri zamanla kısmen veya tamamen birleştirilir.

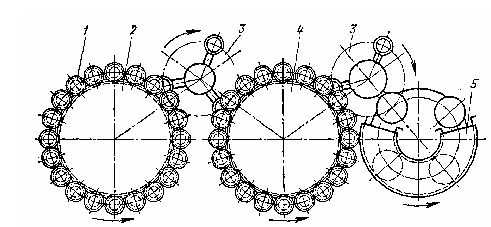

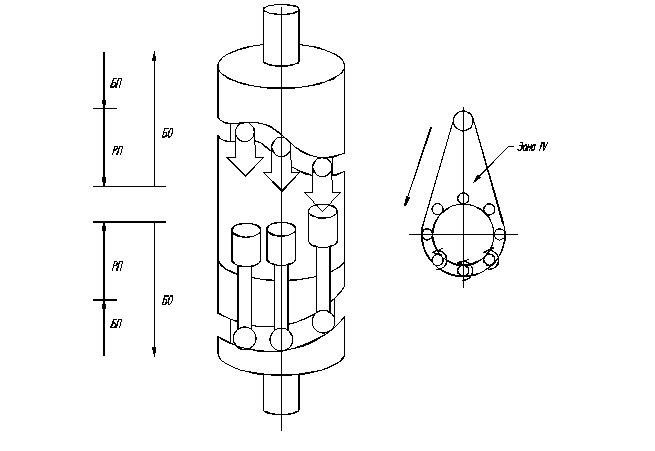

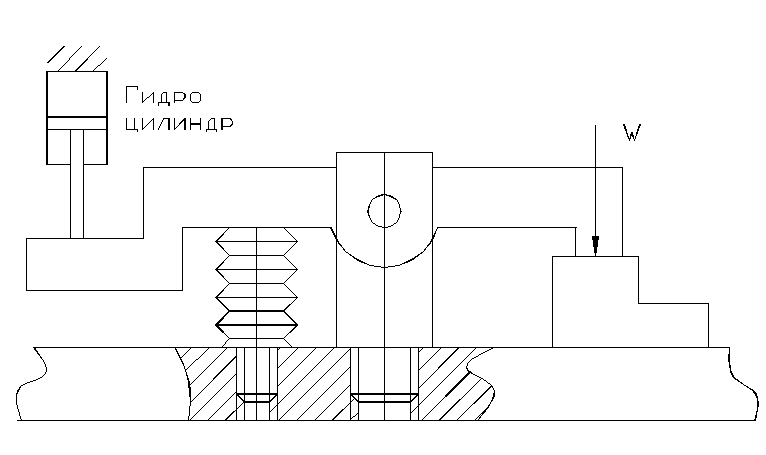

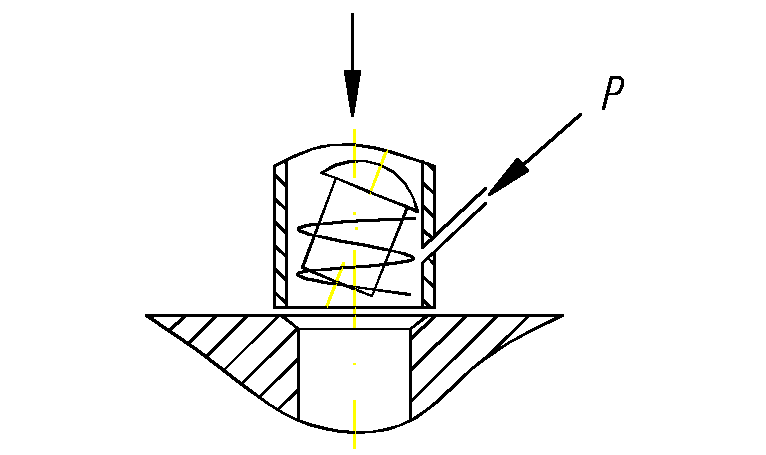

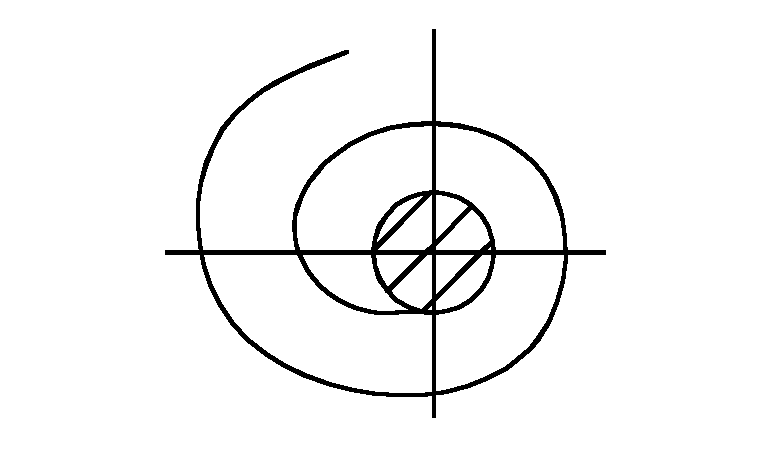

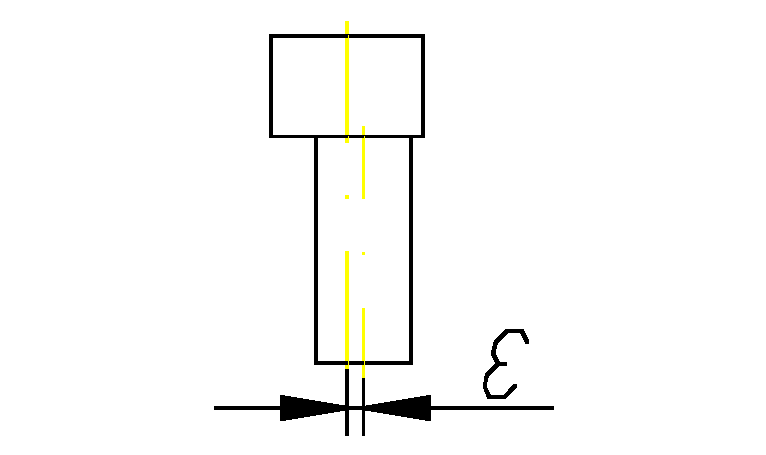

Şekil 3, üzerinde işlem süresi ve parçaların taşınmasının tam bir kombinasyonunun sağlandığı bir otomatik döner hattın bir diyagramını göstermektedir. Bu tür hatlarda, işleme sırasında takım ve iş parçası aynı anda merkezi eksen etrafında hareket eder ve döner. İş parçası, hareket halindeki işçilerden aktarılır(2, 4) ulaşım için (3) rotorlar.

Şekil 3 - Otomatik bir döner hattın şeması

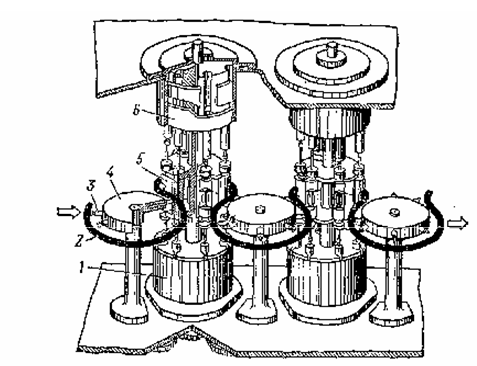

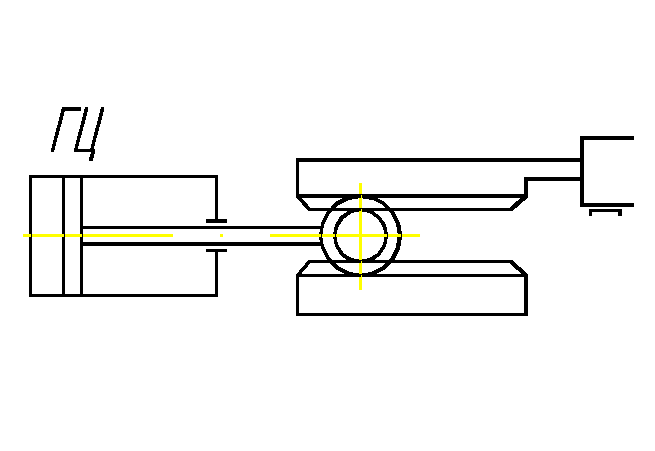

Bir otomatik döner hattın takım tezgahları grubu Şekil 4'te gösterilmektedir. Takıma, iş parçasına, çalışma ve taşıma rotorlarına gerekli dönüş, elektrik motorundan bir dişli, sonsuz dişli veya diğer tip dişliler aracılığıyla iletilir. Takım veya iş parçası, ilgili fotokopi makinelerinden veya hidrolik sistemden öteleme hareketi alır.

Şekil 4 - Otomatik hattın makine grubu

sınav soruları

1. AL'yi tanımlayın.

2. AL'nin neden ve ne zaman modüler makinelere dayandığını açıklayın.

3. AL'nin sınıflandırılması.

4. AL kontrol sistemleri.

5. AL'nin bileşimini listeleyin.

6. İş parçalarını hareket ettirmek için cihazları tanımlayın.

7. İş parçalarını takmak ve sabitlemek için fikstürlerden bahsedin.

8. Depolama aygıtlarına olan ihtiyacı gerekçelendirin.

9. AL soğutma sıvısı tedarik türleri.

Temel kavramlar ve tanımlar

Otomatik hat (AL) - teknolojik işleme sürecine uygun olarak kurulmuş, otomatik taşıma ile bağlanan ve sahip olan bir dizi teknolojik ekipman. ortak sistem yönetmek.

Bu durumda, insan işlevleri, ekipmanın çalışmasını ve ayarlanmasını izlemenin yanı sıra, döngünün başında boşlukları yükleme ve sonunda ürünleri boşaltmaya indirgenir. Ayrıca, sonraki işlemler giderek endüstriyel bir robota aktarılıyor.

AL, büyük ölçekli ve seri üretimde parçaların üretimi için tasarlanmıştır ve karmaşık otomasyon problemlerini çözmenin ana yoludur. İnsansız teknolojinin yaygın olarak tanıtılmasıyla yeni tesislerin devam eden yeniden inşası ve inşası ile bağlantılı olarak, AL'ye olan ihtiyaç sürekli artmaktadır. AL kullanımının ekonomik verimliliği, yüksek üretkenlikleri, düşük üretim maliyetleri, belirli bir üretim programı için bakım personelinin azaltılması, istikrarlı ürün kalitesi, ritmik üretim, modern organizasyon yöntemlerinin tanıtılması için koşulların yaratılması nedeniyle elde edilir. üretme.

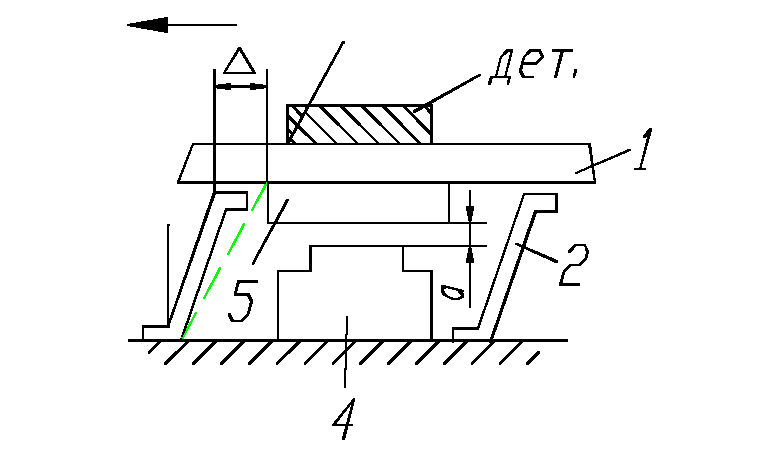

AL (şekle bakınız) şunlardan oluşur: teknolojik birim 1 - teknolojik sürecin bir veya daha fazla işlemini gerçekleştiren bir makine (parçaların toplanması ve taşınması hariç); taşıma birimi 2 - teknolojik sürecin operasyonlar arası taşıma işlemlerini gerçekleştiren bir makine; biriktirme listesi sürücüsü 3 - iki makine veya AL'nin ayrı bölümleri ve bir kontrol cihazı arasında yer alan boşlukların ve yarı bitmiş ürünlerin birlikte operasyonel bir biriktirme listesini almak, depolamak ve yayınlamak için bir cihaz.

AL olabilir işletme(belirli bir işleme türü için) veya kapsamlı(teknolojik işleme süreci tarafından sağlanan tüm işlemlerin performansını sağlayan bir AL seti).

Otomatik atölye otomatik hat sistemlerinden oluşan, teknolojik akışların yoğunlaştığı bir üretim birimi. Örneğin, GPZ-1'deki otomatik mağazada, 13 teknolojik akışta birleştirilmiş 860 adet ana teknolojik ekipmanı içeren 77 AL vardır (karmaşık işlemenin AL sistemleri).

AL, organizasyonunu ve işleyişini etkileyen ana özelliklere göre sınıflandırılır. Katı ve esnek, uydu ve uydu olmayan, geçişli ve geçişsiz, dallanma ve dallanma olmadan ayrılırlar.

sert interoperasyonel iletişim, interoperasyonel biriktirmelerin olmaması ile karakterize edilir. Böyle bir AL'de iş parçaları aynı anda veya birden fazla aralıklarla makineden makineye yüklenir, işlenir, boşaltılır ve taşınır ve herhangi bir ünite veya cihazın durması durumunda tüm hat durur.

esnek Interoperasyonel iletişim, interoperasyonel biriktirme listelerinin, yerleştirilmiş sürücülerin veya bir taşıma sisteminin mevcudiyeti ile sağlanır; bu, herhangi bir makinenin arızalanması durumunda, interoperasyonel biriktirme listeleri tükenene kadar kalan birimlerin çalışmasını sağlamayı mümkün kılar.

Uydu AL - iş parçalarının bir cihaza dayandığı, işlendiği ve taşındığı bir hat - bir uydu. Bu durumda taşıma sistemi, uyduların hattın başına dönmesini sağlamalıdır.

Teknolojik akışın bir parçası olarak paralel makinelerde bir veya daha fazla işlem uygulandığında, AL şu şekilde karakterize edilir: dallanma Trafik akışı. Böyle yapıcı bir çözüme bir örnek, tornalama ve taşlama hatlarıdır. iç yüzeyler rulman halkaları.

İş parçasının taşınması ile işleme kombinasyonunun derecesine göre, hatlar ayrılır: sabit, döner ve Zincir; düzene göre - doğrusal, halka, dikdörtgen, zikzak, Z şeklinde; diş sayısına göre - ana teknolojik ekipmanın enine, boyuna ve açısal düzenlemesi ile bağımlı ve bağımsız akışlarla tek dişli ve çok dişli olarak. Çoğu yerleşim düzeni, ekipmanın bakım ve onarımı için kolay erişim sağlayan açık bir yapıya sahiptir.

Taşıma sistemlerinin tipine ve parçaları bir çalışma konumundan diğerine aktarma yöntemine göre AL, vasıtasıyla işleme bölgesi boyunca nakliye (esas olarak vücut parçalarının imalatında kullanılır) agrega makineleri), iş parçasının önden (yanal) taşınmasıyla (krank millerini, büyük halkaları ve flanşları işlerken), üst ve alt taşıma akışlarıyla (dişliler, küçük ve orta yatak halkaları, mil flanşları üretimi için hatlarda).

Yerleşik ana teknolojik ekipmanın tipine göre, AL, bazen farklı tipteki makinelerden bir düzen olmasına rağmen, özel ve modüler makinelerden ayrılır.

Halihazırda, AL, hem otomatik hem de manuel yeniden ayarlı, daha önce bilinen ürünler (motor silindir blokları, dişli kutusu gövdeleri, pompalar, vb.) olan aynı tipteki birkaç öğenin eşzamanlı veya sıralı işlenmesi için tasarlanmış büyük ölçekli ve seri üretim için üretilmektedir. . Bu tür AL veya AL sistemlerine toplu işlemenin otomatik geçiş hatları (sistemleri) adı verilir; boyut ve teknolojik işleme açısından aynı türden, önceden belirlenmiş bir grup ürünün eşzamanlı veya sıralı olarak işlenmesi için tasarlanmıştır.

İş parçalarının tipine göre, gövde parçalarını işlemek için hatlar ve dönüş gövdeleri gibi parçaları işlemek için hatlar vardır.

Ekipman A.L.

AL'nin yapısı, takım tezgahlarına ek olarak bir taşıma sistemi ve bir kontrol sistemi içerir. Taşıma sistemi, hareketli parçalar, yükleme, tornalama, yönlendirme cihazları, iş parçalarını takma ve sabitleme cihazları, talaşları ve birikmiş iş yığınlarını kaldırma cihazlarından oluşur.

Hareketli parçalar için cihazlar

AL'de iş parçalarını bir çalışma konumundan diğerine taşımak için çeşitli araçlar kullanılır: konveyörler, mekanik kollar, tepsiler, borular, vb. Örneğin, gövde parçalarını hareket ettirmek ve uydu armatürlerine sabitlenmiş parçalar için kademeli konveyörler kullanılır.

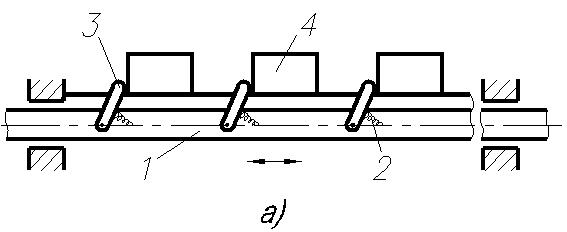

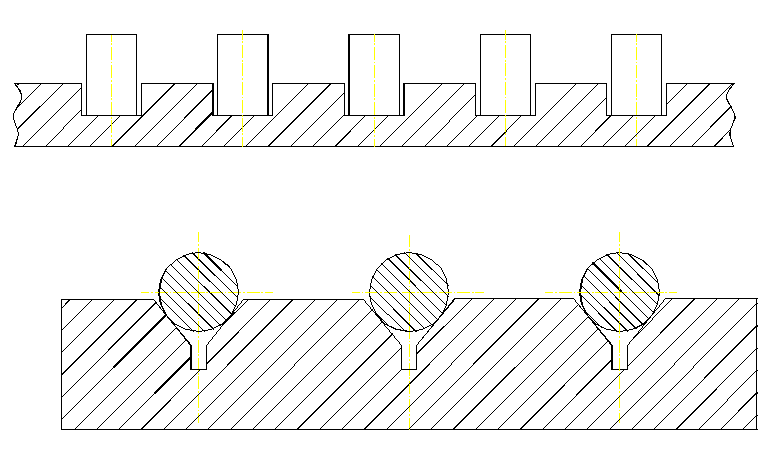

Mandallı step konveyörler(Şekil a) en yaygın olarak kullanılır. Çalışma sırasında periyodik olarak ileri geri hareket ederler. Böyle bir konveyörün tasarımı Şekil 2'de gösterilmektedir. a. Çubuk 1 üzerinde, tüm birbirine kenetlenmiş bölüm AL'den geçen mandallar 3 menteşelidir, bu mandallar, yayın 2 etkisi altında, çubuk seviyesinin üzerine çıkma eğilimi gösterir. Konveyörün geri dönüşü anında, yerinde sabitlenen parçalar 4 pençeleri boğmaktadır. Parçaların altından geçtikten sonra, pençeler tekrar yükselir ve konveyör ileri hareket ettiğinde bir sonraki parçayı yakalamaya hazırdır. Mandallı bir konveyörün avantajı, hareket kolaylığı ve buna karşılık gelen hidrolik veya pnömatik silindirden tahrik kolaylığıdır.

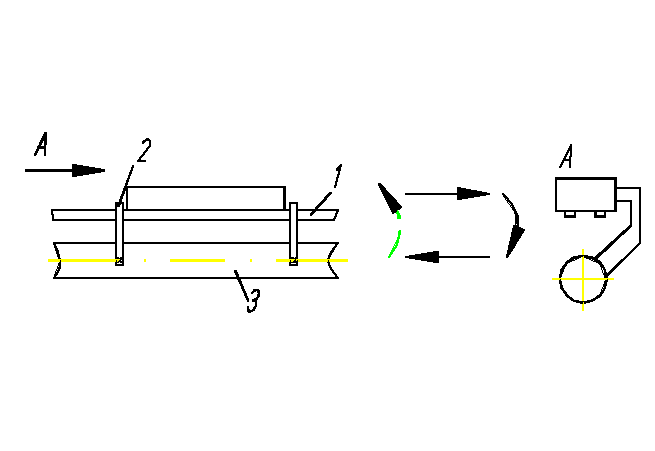

Bayraklı step çubuklu konveyörler(şekil b), üzerinde iş parçaları 3 bulunan uydu cihazlarının kılavuzu boyunca hareket edecek şekilde tasarlanmıştır.Hareket, çubuk 1 (dairesel bölüm) ileri geri hareket eder, bunun üzerine bayraklar 2 bölümler halinde sabitlenir.Çubuk ileri hareket ettiğinde, aynı yönde iş parçaları 3 eş zamanlı olarak tüm hat boyunca bir pozisyona hareket ettirilir. Ondan sonra bar döner ve geri gelir. Çubuğun dönüşü ve eksenel hareketi iki hidrolik silindir tarafından gerçekleştirilir.

kademeli konveyörler(Şekil c) daha az kullanılır. Çubuk 1 dönüşümlü olarak bu hareketlerin değişen fazları ile dikey yönlerde iki ileri geri hareket gerçekleştirir. İşlenmekte olan iş parçaları (2) sert (dönmeyen) bayraklar 3 tarafından hareket ettirilir. Yapısal olarak, bu tür konveyörler genellikle karmaşıktır ve yalnızca kavranan parçalara yaklaşmanın yalnızca belirli bir taraftan yapılabildiği durumlarda kullanılır. konumlarda taşınan parçalar, bir konumdan konuma hareket etmek için konveyörün parçayı yukarı kaldırması gerektiği şekildedir.

Rainer kademeli transformatörler(Şekil d) karmaşık bir istiridye kabuğu türüdür. Detaylar 3, bayraklarla değil, genellikle üstte bulunan çubuk 1 üzerine sabitlenmiş kıskaçlar 2 tarafından hareket ettirilir. Bu konveyörler, hatların üzerinde karmaşık üst yapılar gerektirir.

İş parçalarını kurmak ve sabitlemek için cihazlar

Cihazlar iki tipte kullanılır: sabit ve uydu cihazları. Sabit fikstürler, yalnızca belirli bir makinedeki bir parça üzerinde belirli bir işlemi gerçekleştirmek için tasarlanmıştır. Bu cihazlar aşağıdaki işlevleri yerine getirir: iş parçasının ön yönlendirmesi, temel alma, son yönlendirme ve bu konumda sabitleme, sabitleme ve çözme, işleme sırasında kesici takımları (matkaplar) yönlendirme.

Tamamlayıcı armatürler- nakliye ve işleme sırasında güvenilir temeller için uygun yüzeylere sahip olmayan karmaşık konfigürasyon parçalarının sabitlenmesine hizmet eder.

depolama aygıtları

Bireysel AL makinelerinin ayarlanmasıyla ilişkili çalışma süresi kaybını azaltmak için, her biri, diğerleri durduğunda bağımsız olarak çalışabilen ayrı bölümlere ayrılmıştır. Hattın her bölümü diğerlerinden bağımsız olarak çalışabilmesi için, bölümlerin her birinin başlangıcından önce, parçaların interoperasyonel birikmeleri oluşturulur. Hatlardaki interoperasyonel biriktirme listelerinden parça almak, depolamak ve vermek için özel otomatik depolama cihazları kullanılır. Depolama aygıtları iki türe ayrılır: geçiş (geçiş) ve çıkmaz. Çıkmaz devrelerde, sürücü yalnızca hattın bir önceki bölümü durduğunda devreye alınır.

AL kontrol sistemleri

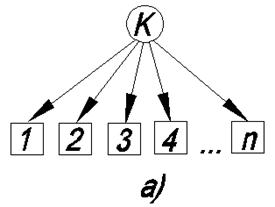

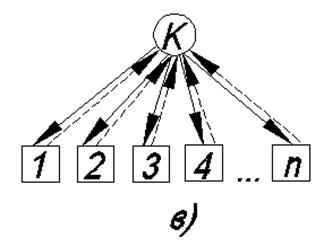

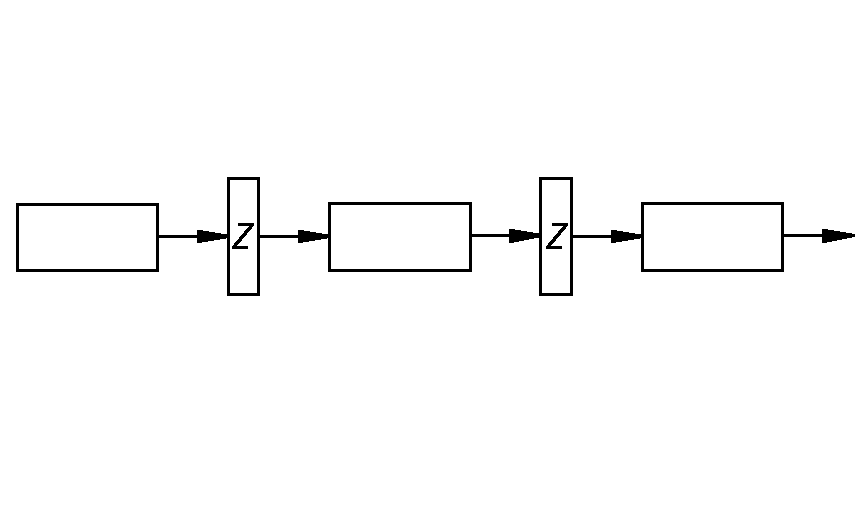

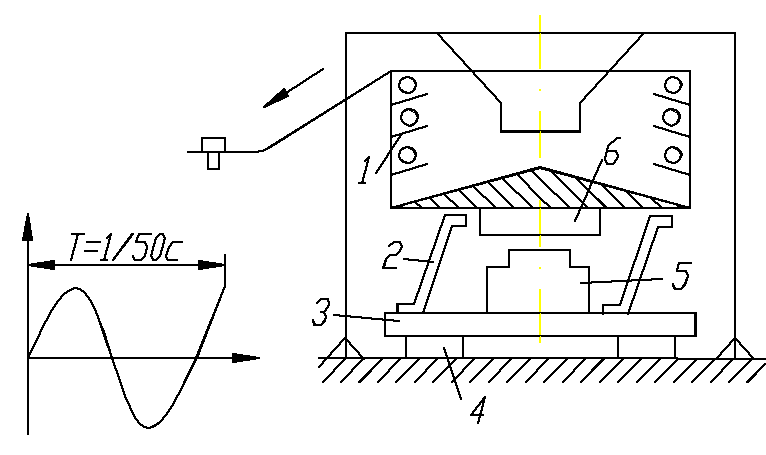

Merkezi, merkezi olmayan ve karma yönetim sistemleri vardır.

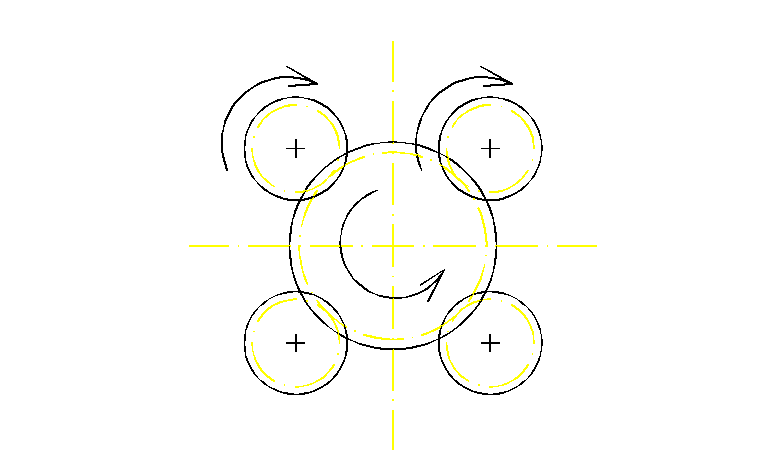

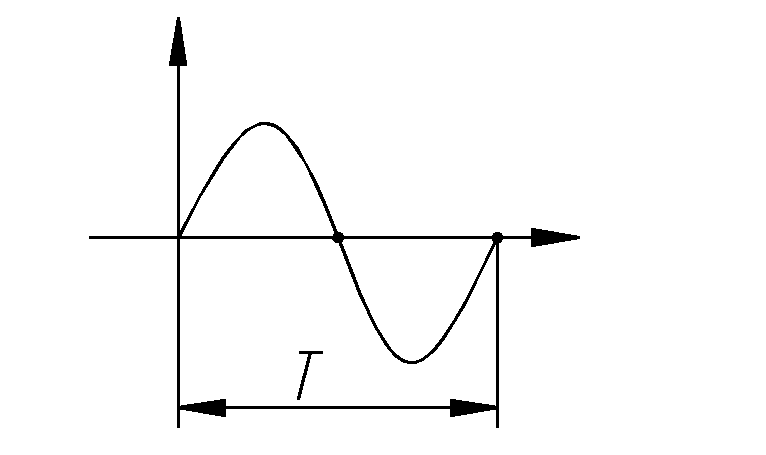

saat merkezileştirilmişünitelerin kontrolü (Şekil a), program, bir komut cihazı, bir eksantrik mili, bir teyp sürücülü bir okuyucu vb. olabilen merkezi komut cihazı K tarafından ayarlanır. avantaj Böyle bir sistem, teknolojik işlemlerin zaman içindeki yürütme sırasını, çalışma döngüsünün süresinin sabitliğini, bireysel birimlerin çalışmasını kontrol etmek için basitleştirilmiş bir alt sistemi ve bir bütün olarak sistemin basitliğini kesinlikle gözlemleme yeteneğidir. dezavantaj merkezi kontrol sistemi, öncekilerin uygulanmasını dikkate almadan sonraki işlemleri gerçekleştirme yeteneğidir, bu da evliliğin serbest kalmasına ve acil arızalara yol açabilir. Merkezi kontrol sistemleri, çoğunlukla kısa çevrimli nispeten basit AL'de kullanılır.

saat merkezileştirilmişünitelerin kontrolü (Şekil a), program, bir komut cihazı, bir eksantrik mili, bir teyp sürücülü bir okuyucu vb. olabilen merkezi komut cihazı K tarafından ayarlanır. avantaj Böyle bir sistem, teknolojik işlemlerin zaman içindeki yürütme sırasını, çalışma döngüsünün süresinin sabitliğini, bireysel birimlerin çalışmasını kontrol etmek için basitleştirilmiş bir alt sistemi ve bir bütün olarak sistemin basitliğini kesinlikle gözlemleme yeteneğidir. dezavantaj merkezi kontrol sistemi, öncekilerin uygulanmasını dikkate almadan sonraki işlemleri gerçekleştirme yeteneğidir, bu da evliliğin serbest kalmasına ve acil arızalara yol açabilir. Merkezi kontrol sistemleri, çoğunlukla kısa çevrimli nispeten basit AL'de kullanılır.

sistemlerde merkezi olmayan kontroller (Şekil b) hareket şalterleri ve stopları kullanır. Döngünün her bir elemanı işlenirken komutlar sırayla iletilir. Önceki işlemler tamamlanmadan sonraki işlemler yapılamaz. Bu, merkezi olmayan bir kontrol sisteminin avantajıdır. Dezavantajı, önceki işlemin yürütülmesi üzerinde kontrol eksikliğidir.

sistemlerde merkezi olmayan kontroller (Şekil b) hareket şalterleri ve stopları kullanır. Döngünün her bir elemanı işlenirken komutlar sırayla iletilir. Önceki işlemler tamamlanmadan sonraki işlemler yapılamaz. Bu, merkezi olmayan bir kontrol sisteminin avantajıdır. Dezavantajı, önceki işlemin yürütülmesi üzerinde kontrol eksikliğidir.

Sistemler karışık kontroller (Şekil c) merkezi ve merkezi olmayan kontrol sistemlerinin birçok niteliğini birleştirir. Hat çevrimi komut cihazı K tarafından kontrol edilir, ancak ara işlemlerin yürütülmesi kontrol edilir. Komut cihazının şaftı, alınan sinyallerle periyodik bir dönüşe sahiptir.

Bu, bir üretim ürününün (veya bir kısmının) üretim veya işleme sürecinin tamamının gerçekleştirildiği bir makine, ana ve yardımcı ekipman sistemidir. Ülkemizde ilk entegre otomatik hatlar 30'lu yılların sonunda kullanılmaya başlandı. Böylece, Moskova'daki 1. Devlet Rulman Fabrikasında rulman parçalarının tornalanması ve taşlanması için otomatik hatlar kuruldu. Ve 50'lerin ortalarında. aynı tesiste, işleme, kontrol ve montaj dahil olmak üzere rulmanların üretimi için karmaşık otomatik bir atölye oluşturuldu. En yaygın otomatik hatlar makine mühendisliğindedir. Ayrıca gıda endüstrisinde, ev ürünlerinin üretiminde, elektrik, radyo mühendisliği ve kimya endüstrilerinde yaygın olarak kullanılmaktadırlar.

Otomatik hatlar özeldir, uzmanlaşmıştır ve evrenseldir. Şekli ve boyutu kesin olarak belirlenmiş ürünler özel hatlarda işlenir. Aynı tip ürünleri daha geniş bir parametre yelpazesiyle işlemek için özel hatlar tasarlanmıştır. Evrensel otomatik hatlar, aynı türden çeşitli ürünlerin üretimi için ekipmanı hızlı bir şekilde değiştirme yeteneği sağlar.

Üretimin hacmine ve doğasına bağlı olarak, çeşitli teknolojik işlemleri gerçekleştirmek için tasarlanmış, tek hatlı, çok hatlı, karma otomatik paralel ve sıralı hareket hatları vardır. AT tek sistem birkaç otomatik sıralı veya paralel hareket hattı birleştirilebilir, bu da işletmede otomatik bölümler, atölyeler veya tüm üretimler oluşturur.

Otomatik hatlar, otomatik bir kontrol sistemi tarafından kontrol edilir.

Otomatik döner hat, her bir rotoru hat işletim hızına karşılık gelen bir adımda hareket ettiren ortak bir senkron tahrik ile birbirine bağlanan çalışma ve taşıma rotorlarından oluşur. Çalışma rotoru, sistemi döndüren ortak bir şaftın etrafına eşit aralıklarla yerleştirilmiş bir grup iş parçası işleme aletinin monte edildiği sert bir sistemdir. Taşıma rotorları (tamburlar veya diskler) iş parçalarını bir çalışan rotordan diğerine aktarır ve bitmiş ürünleri taşır.

Otomatik döner hatlarda, damgalama, presleme, montaj vb. işlemleri başarıyla gerçekleştirebilirsiniz. Parçaların (özellikle radyo parçalarının) damgalanmasında, çeşitli plastik ürünlerin üretiminde, gıda endüstrisinde ambalaj ve ambalaj ürünleri için vb. d.

Otomatik hatların kullanımı, işçilerin çalışmasını kolaylaştırır, karmaşık üretim otomasyonu koşullarında gerekli ekonomik verimliliği sağlar (bkz. Otomasyon ve üretimin mekanizasyonu, Üretim verimliliği).

Otomatik hatları karakterize eden özellikler:

Makineler arası taşıma olarak adlandırılan, parçaların makineden makineye transferini sağlayan otomatik çalıştırma cihazlarının varlığı.

Kesme bölgesinden ve makinelerden talaşları çıkarmak için yardımcı cihazların varlığı.

Parçaları kontrol eden cihaz ve mekanizmaların varlığı.

Ekipmanın kendisinin durumunu teşhis etmek için cihazların varlığı.

Otomatik hat çeşitleri

1 Parçaların makineler arasındaki hareketinin doğası gereği

1.1 Parçaların paralel hareketi ile, hat aynı işlemi gerçekleştiren aynı makinelerden oluştuğunda ve parça birkaç akışta hareket ettiğinde. Bu hatlar sadece parçaların çok büyük miktarlarda üretildiği ve makinelerin istenilen performansı sağlayamadığı durumlarda kullanılır.

1.2 Sıralı hatlar - her biri ayrı bir işlem için yapılandırılmış çeşitli makinelerden oluşan hatlar, parça otomatik hattın tüm makinelerinden geçer, bu da böyle bir teknolojik sürecin daha karmaşık olduğu anlamına gelir.

Dezavantajları: Makinelerin eksik yüklenmesi, çünkü hattın farklı makineleri farklı zamanlarda çalışır.

1.3 Birleşik otomatik hatlar (dallanma akışı olan hatlar). Özellikleri: Tutarlı ve paralel bağlantı ve paralel bağlantı, bu makinedeki işlem süresi önceki makinenin işlem süresinin bir katı olduğunda gerçekleştirilir.

2. Makineler arasındaki bağlantının doğası gereği

2.1 Makineler arasında rijit bağlantılı otomatik hatlar - böyle bir hattaki tüm parçalar aynı anda işlenir ve her makineden son makineye eş zamanlı olarak aktarılır. Parçaların bu transferi, otomatik hattın adımı olarak adlandırılan aynı mesafede gerçekleştirilir.

Avantajları: Otomatik hattın basitliği ve düşük maliyeti

Dezavantajları: Bu tür hatların işletme güvenilirliği düşüktür, çünkü makinelerden biri arızalanırsa, sonraki tüm makineler çalışmayacaktır.

2.2 Makineler arasında esnek bağlantıya sahip otomatik hatlar. Arızalı makinenin arkasında bulunan tüm otomatik hattın çalışmasının devamını sağlayan akümülatör adı verilen özel amaçlı cihazlar yardımı ile esnek iletişim gerçekleştirilir, tk. boşlukları bu sürücüden beslenir. depolama kapasitesi onun en önemli özellik ve hattı hizmete hazır hale getirmek için gereken süreye göre hesaplanır. Parçaların karmaşıklığına ve boyutlarına bağlı olarak tahmini süre 0,5 ila 1 saat arasında olabilir. İş parçalarını tüketen akü, vardiya sonunda yenilenir.

Dezavantajları: Otomatik hattın önemli bir komplikasyonu, fiyatındaki artış.

2.3 Bölümlere ayrılmış hatlar - bölümdeki makine sayısı sınırlı değildir, teknolojik özelliklere göre bir bölüm halinde birleştirilir.

3. Makinelerin yeniden ayarlanabilme derecesine göre

3.1 Sert çizgiler yakl. seri üretim koşullarında.

3.2 Esnek hatlar veya çoklu ürün hatları - ekipman değişimlerini kullanarak çeşitli türde parçaların işlenmesi için.

B-20 Döner otomatik sürekli hareket hatları

Otomatik hat çeşitlerinden biri döner. Onlara önemli özellik- bu, işleme parçalarının nakliyesi ile bir kombinasyonudur, dolayısıyla. işleme, parçaların kendilerinin hareketi ile sürekli olarak gerçekleştirilir. Aşağıdaki teknolojik işlemler ile karakterize edilirler: delme, raybalama, havşa açma, tornalama yüzeyleri vb. gibi işleme türleri. Ayrıca deformasyonla ilgili çeşitli işlemler.

Düzen (sayısı sınırlı olmayan nakliye + çalışan rotorlar).

İş parçaları, diğer tüm taşıma rotorları TR ve çalışma rotorları ile senkronize olarak dönen 1 taşıma rotoruna teslim edilir. V.1'de parçalar, taşıma rotorundan çalışan rotora aktarılır ve burada elastik sıkıştırma mekanizmaları yardımıyla sabitlenir. Rotor PP1 döndükçe 1 işlem yapılır. Bunu yapmak için, RR'ye aynı aracın bir kompleksi verilir. 3. noktada işleme süreci tamamlanır ve parçalar özel iticilerle bir sonraki taşıma rotoruna aktarılır, ardından işlem tekrarlanır. Hattın sonuna bir çektirme monte edilmiştir. PP'nin tasarım özelliği, üst ve alt kısımları sabit, parçaların bulunduğu orta kısım ise döner olmak üzere 3 parçadan oluşmasıdır. Sabit kısımlarda fotokopi olukları yapılır ve aleti hareket ettiren silindirler üst oluk boyunca hareket eder ve iticileri çalıştıran silindirler alt oluk boyunca hareket eder. İticilerin amacı iki yönlüdür: 1 - eksenel kuvveti algılayarak işleme sırasında parçayı desteklerler; 2 - işlendikten sonra parçanın kendisinin çıkarılmasını sağlar.

Aynı aletin dönüşü ortak bir sürücüden gerçekleştirilebildiğinden, aşağıdaki sürücü şeması gerçekleştirilir:

Ortak bir tığ işi kemer ile. Bölge 4, işleme olmaması ile karakterize edilir ve bu nedenle yedek bölge olarak adlandırılır ve aleti talaşlardan temizlemek, aleti soğutmak, sıkıştırma mekanizmalarını temizlemek için kullanılır. Bu sürücü basittir ancak hafif ve orta işler için tasarlanmıştır.

2) Ortak bir merkezi dişli ile.

"+" - Büyük iletilen torklar, kayma yok

"-" - İmalatta büyük zorluk

Özellikle ağır işler için, her iğ kendi tahriki ile donatıldığında, sözde bireysel tahrik kullanılır.

Taşıma rotoru, dönme olasılığı olan dikey bir eksene sabitlenmiş bir tamburdur. Bu tamburda, içine kavrama veya sıkıştırma mekanizmalarının monte edildiği delikler açılmaktadır. Ana amaç, çalışan rotorlar arasında parçaların aktarılmasıdır. Bununla birlikte, parçaların 2 taraftan işlenmesi durumunda, böyle bir rotor bir tilter işlevini yerine getirebilir.

Çözüm: Bu türdeki otomatik hatlar, ilk sırada seri ve büyük ölçekli üretim için tasarlanmıştır, çünkü diğer tüm hatlar arasında en yüksek üretkenliğe sahiptirler. parçaları taşımak için zaman yok; Basit bir şekle sahip küçük boyutlu ve kütleli parçalar için tasarlanmıştır.

B-21 Otomatik hatlar için donatım. Taşıma cihazları

Parçaları otomatik bir hatta işleme görevlerine uygun olarak özel taşıma cihazları geliştirilmektedir. Bu tür taşıma cihazlarının aşağıdaki türleri ayırt edilir:

1) Parçaların makineler arasında taşınması için cihazlar

2) Talaşların ve diğer atıkların taşınması için cihazlar

üretme

3) Cihazların taşınması için cihazlar - uydular, dahil. ve

Ayrıntıları işledikten sonra.

Parçaları taşımak için kullanılan cihazlar 3 ana tipe ayrılır:

yapılandırma ayrıntılarına bağlı olarak

parçaların boyutlarından

kullanılan makinelerin türü hakkında

Tip 1: Çapraz taşıma (basamaklı konveyörlere göre)

Tip 2: Boyuna taşıma (tepsi kullanımına göre)

3. görünüm: Üst taşıma. (monoray arabalarının ve endüstriyel robotların kullanımına dayalı olarak)

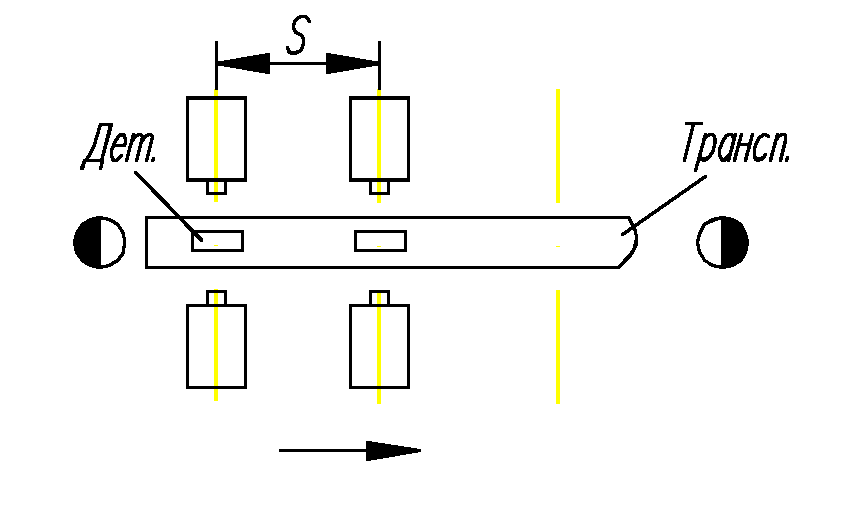

В-22 1 tipi: Çapraz taşıma ve basamaklı konveyörler.

Makineler bu aracın her iki yanında yer aldığında ortak bir otomatik hatta makineleri bağlamak için kullanılır. Çoğunlukla büyük boyutlu prizmatik parçalar için kullanılır ve aynı zamanda tüm parçalar aynı anda bir konveyör kullanılarak otomatik hattın bir adımına aktarılır.

Konveyörün çalışması aşağıdaki şemaya göre gerçekleştirilir:

1 - parçaları bir adım hareket ettirin

2 - sabitleme parçaları

3 - parçaların işlenmesi

Bu tür taşımayı gerçekleştirmek için üç konveyör şeması vardır.

Pawls ile step çubuk konveyör

Çubuk S değeri kadar hareket ettiğinde parçalar mandallar 3 yardımıyla bir sonraki çalışma konumuna kaydırılır. Ayrıca parça sabitlenip sıkıştırıldıktan sonra işleme yapılır; çubuk orijinal konumuna geri dönerken, bir sonraki parça ile etkileşime giren tırnak 3, eksen 4 üzerinde döner, yayı 6 sıkıştırır ve parçanın altına kayar ve ardından yayın etkisi altında tırnak 3 yukarı kalkar. çalışma pozisyonu ve tekrarlanan döngüler için hazır.

"+" Tasarımın sadeliği, çubuğun hareket kolaylığı

"-" Hareketli parçaların sınırlı hızı, çünkü düşük hızlarda, parça atalet kuvvetlerinin etkisi altında yönde kayar.

2. Bayraklı çubuk konveyör.

1 - kılavuzlar, 2 - bayraklar, 3 - çubuk

Çubuk, ileri geri ve ileri geri dönüş hareketlerini gerçekleştirirken, parça biraz boşluklu bayraklarla kaplıdır.

"+": artan taşıma hacimlerine izin verilir, çünkü parçaların kayması bayraklı boşluk değerini aşmaz.

"-" : Daha gelişmiş bom sürücüsü.

3. Kepçe konveyörleri, aşağıdaki döngüye göre çalışan çeşitli tasarımlara sahip cihazlardır:

kılavuzlardan kaldırma parçaları; 2 - bir sonraki çalışma pozisyonuna geçmek; 3 - parçanın kılavuzlara indirilmesi; 4 - parçaların cihazın kendisinden orijinal konumlarına döndürülmesi.

"+" - kılavuzlarda aşınma yok, artan işleme hassasiyeti

«-« - parçaların kütlesinde kısıtlama. S'nin değeri oldukça büyüktür ve birkaç metreye ulaşabilir. Bu nedenle, tahrik hidrolik silindirinin manşonunun imalatında sorunlar vardır, çubuğun strokunu ikiye katlama mekanizmasının kullanılması tavsiye edilir. Çizgi şeması aşağıdaki gibidir:

V-23 2. tip: Boyuna taşıma

Konveyör, makine hattının dışında bulunur. Parçalar daha basit bir biçimde taşınır - bir tepside. Parçaların hareketi, bir parçanın uzunluğu boyunca aralıklı olarak gerçekleştirilir. Her makineye parçayı makineye beslemek için bir cihaz monte edilmiştir.

"+" - birçok makineyi kapsama yeteneği

"-" - ayrıca konveyörün altındaki alanı işgal eder.

3 görünüm. Üst taşıma.

Otomatik üretimde, taşıma cihazlarının makinelerin üzerine yerleştirilmesiyle yerden tasarruf ilkesi uygulanır, buna üst taşıma denir ve parçaları taşıyan arabanın adıyla da yağmurluk olarak adlandırılır.

Arabalar, silindirler kullanan ortak bir çekiş zinciri kullanarak bir portal şeklinde yönlerde hareket eder. Arabaların sayısı, otomatik hat makinelerinin sayısına eşittir. Arabada 2 hidrolik silindir bulunur. 1, parçaların kaldırılmasını ve indirilmesini, 2 - parçaların sıkıştırılmasını ve çözülmesini sağlar. Her araba standart bir çalışma döngüsünü yerine getirir. Geçişler 7 ve 8, arabanın orijinal konumuna geri dönmesini sağlar, yani. araba, otomatik hattın 2 bitişik makinesine hizmet eder. "+" - üretim alanından tasarruf ve üretim hacminin en eksiksiz kullanımı.

«-« - yük kapasitesi sınırlaması.

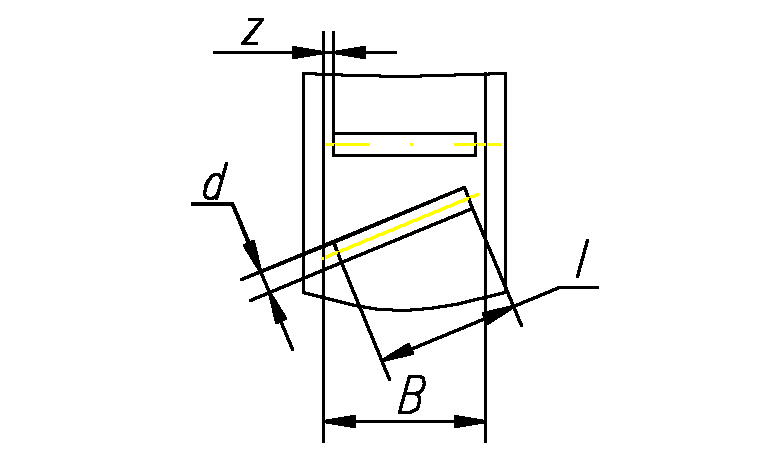

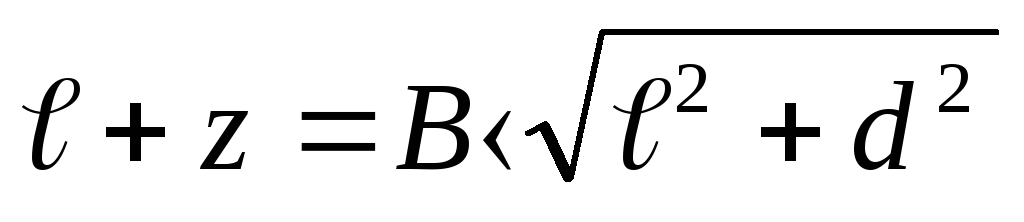

B-24 Parçaları taşımanın en basit yolu olarak tepsiler. Parçayı tepsi boyunca geçirmek için cihaz.

Bir parçayı makineden makineye aktarmak için en basit cihaz, kendi ağırlığı altında hareket eden tepsi parçalarıdır. Parça dönmeden hareket ederse, böyle bir cihaza kayma denir.

"-" Tepsiler: Parçalar hareket ettiğinde yüksekliklerini kaybederler, otomatik hatlarda frekans parça asansörleri ile sağlanır.

İki tür tepsi vardır:

1) açık tepsiler

2) kapalı - parçayı 90 veya 180 derece eğmek mümkün hale gelir.

1) Tepsilerin eğim açısı - 15 ila 20 derece; tepsi uzunluğu sınırlı değildir.

Bu tür tepsileri tasarlarken, kurucu, geçen parçanın durumuna göre belirlenir, yani. parça tepsiden yönünü kaybetmeden geçmelidir.

Parçanın güvenilir bir şekilde taşınmasını sağlamak için, yukarıdaki koşulların yerine getirilmesi gerekir ve parçanın uç yüzü ile tepsinin duvarı arasındaki z boşluğunun boyutu, tasarımcı tarafından parçanın nominal çapına göre seçilir. .

Tepsilerin yukarıdaki dezavantajı kullanılarak ortadan kaldırılır pnömatik tepsiler. Çalışmaları, tepsi ve parça arasında bir hava boşluğu görünümünün etkisine dayanmaktadır. Bu tür tepsilere güç sağlamak için pnömatik silindirlerde boşaltılan basınçlı hava kullanılır. Eğim açısı 1-3 dereceden azalır, ayrıca düz parçalar da taşınabilir.

"-" - delikleri veya olukları olan parçaların taşınmasının imkansızlığı.

Her kapalı boşluğa ayrı ayrı hava verilir. Delik çapı - 1 ila 1,5 mm.

Başka bir tepsi türü daha var - titreşimli tepsiler. Onların özelliği, parçanın yükseklik kaybı olmadan hareket etmesidir, ayrıca parçayı bir tırmanışla hareket ettirmek mümkündür. Çalışma prensibi vibrobunker'a benzer.

1 tepsi (yatay)

B=20 derecelik bir açıyla sabit bir taban-3 üzerine sabitlenmiş 2-elastik eğimli destekler

f=50Hz ile geleneksel bir endüstriyel ağ tarafından desteklenen 4 tepsili sürücü

Tepsiye sabitlenmiş 5 çapa.

Cihazın çalışması iki ana aşamada gerçekleşir:

1) ankraj 5(a=0) çekildiğinde, destekler ek bir γ eğim açısı alır ve belirli bir kütleye sahip olan parçanın etkisi altındayken tepsi belirtilen aralığın değeri kadar alçalır. atalet, tepsiye göre gecikmeler. Parça, oluğun sağa doğru ilave hareketinin neden olduğu bir delta kayması ile oluğun üzerine düşer.

2) alternatif akım = 0 değerinde, elastik bir desteğin etkisi altında armatür kırılır ve tepsi orijinal konumuna geri döner, parça bu şekilde 1 temel pozisyon aldı.

İki çalışma modu vardır:

1) sürekli

2) tepsiden ayrılan parça ile (daha yüksek taşıma hacmi) Bu cihazın çalışma frekansı f 100Hz'dir.

Lр.х=30mm/sn

B-25 Kesme bölgesinden ve takım tezgahlarından talaşları çıkarmak için taşıma sistemleri

Otomatik üretimde bu tür yardımcı sistemlere özel önem verilir, çünkü. kesme bölgesinin etkin temizliği, etkili çalışma, bu nedenle, otomatik hatlar için üç amaç için cihazlar geliştirilmektedir:

Doğrudan kesme işleminde talaşları kırmak için cihazlar

Takım talaş kaldırma cihazları

Takım tezgahlarından talaşları genel bir mağaza koleksiyonuna çıkarmak için cihazlar veya konveyörler.

Bu cihazlar tasarım ve çalışma prensibi açısından oldukça çeşitlidir. Kesme bölgesinden talaş kaldırma yöntemi şu şekilde belirlenir:

Dökme demirden yapılmış parçaların işlenmesi: Grafit katkılı ince toz benzeri talaşlar işlenir,

iş parçası malzemesi

Çip türü

İşlemden sonra düz yüzeylerin temizlenmesi

Hafif manyetik olmayan talaşları işlerken hafif manyetik olmayan alaşımlardan yapılmış parçaların işlenmesi

Tahliye talaşlarının oluşumu ile parçaların işlenmesi Bir tahliye talaşı oluştuğunda, elektrik sargılarını 1,2, vb. Periyodik olarak açarak çıkış borusundan çıkarılabilir, talaşları hareket ettirebilen ek manyetik bileşikler ortaya çıkar.

Ferromanyetik malzemelerden yapılmış iş parçalarında kör delikler açarken talaş kaldırma.

Matkap çalışma konumunda olduğu anda bu sargının gücü açılarak yöntem uygulanır. Hızlı bir geri çekme işlemi gerçekleştirirken, matkabın manyetizasyonu nedeniyle talaşlar matkap tarafından taşınır. Güç kapatıldığında, merkezkaç kuvvetleri nedeniyle talaşlar matkaptan çıkar. Takım tezgahlarından talaşları çıkarmak için, yatakların eğimli veya dikey yerleşimi son zamanlarda yaygınlaştı. Yataklar, tahliye konveyörlerinin kurulduğu özel açıklıklarla donatılmıştır.

6 Kinematik talaş kırma yöntemi vardır. Takım aralıklı olarak besleniyorsa tahliye talaşları bölümlere ayrılabilir.

B-26 Parçayı taşımanın uydu ve uydu dışı yöntemi.

Otomatik hatlarda parçaların taşınması şekline ve boyutuna bağlıdır. Basit parçalar, basit adapte edilmiş paletlerde birkaç parça halinde taşınabilirken, parça özel yuvalarda sabitlenmeden taşınır.

Paletler iki konumda:

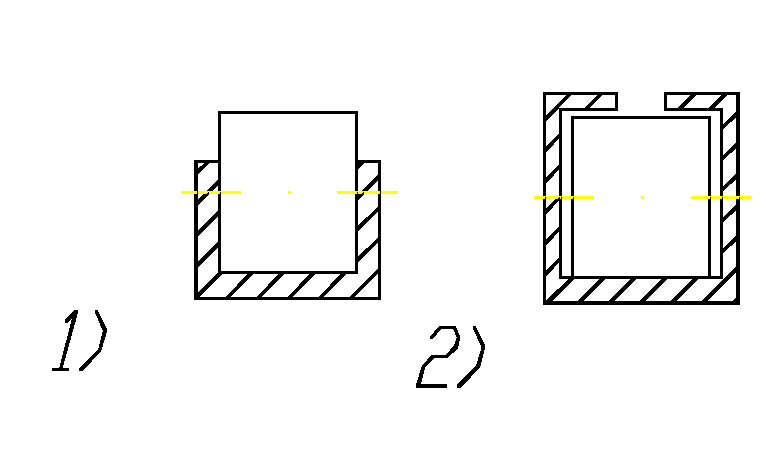

1. 1) dikey eksenli, eğer uzunluk l'den d'ye oransa<=3 (диски, фланцы)

2) l/d >3 – yatay eksenli (miller)

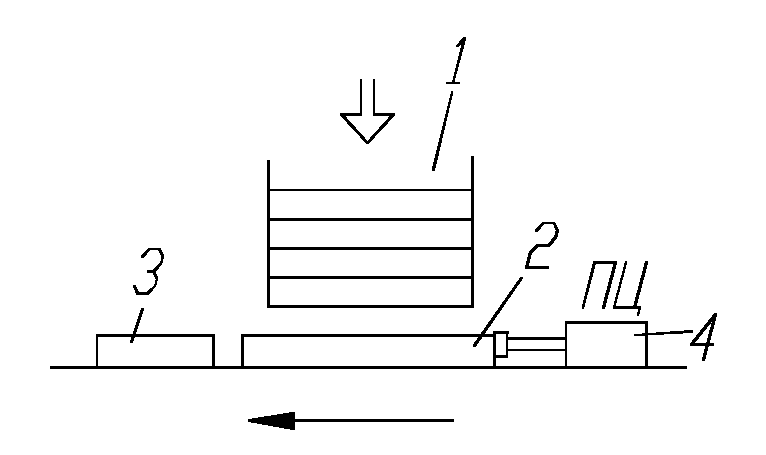

2. İşleme sırasında sabit bir konuma sahip olmayan daha karmaşık bir şekle sahip parçalar için özel uydu cihazları geliştirilmiştir. Tuhaflıkları: parça bir fikstürde sabitlenmiştir - kelepçenin sürekli güçlendirilmesine sahip bir arkadaş. Uydu, parçayı sıkıştırmak için tüm bölüm boyunca onlarca metre hareket etmesine izin veren otomatik bir mekanizma ile donatılmıştır. Uydu hem parçaların işlenmesinde hem de ulaşımda kullanılır, ayrıca kontrol işlemleri de mümkündür. Parçalar, uydu ile birlikte otomatik depolarda saklanır. Uydular, artan işlem doğruluğu sağlar, çünkü temel kalıcılık ilkeleri kullanılır. Önemli bir görev, uydunun kendisini sabitlemenin gerekli doğruluğunu sağlamaktır. Bu doğruluk farklıdır, örneğin ara konumlarda, otomatik mekanizma uydu plakasını sabitlemek için üç yol kullanır:

1) hareketli silindirik bir parmağa sabitleme (daha az doğru)

2) Hareketli bir konik tutucuda (daha doğru).

3) Sabit bir konik tutucuda (daha doğrusu)

4) Çalışma konumlarında (örneğin makine masasında) kullanılır - uydu plakasını koordinat açısına sabitleme.

Şu anda, iki standart boyutta plaka seri olarak üretilmektedir: 500x500mm, 630x630. İş parçasının boyutlarına bağlı olarak, plakaların küçültülmüş boyutlarına izin verilir. Uydu plakası özel bir kod satırı ile birlikte verilir. Amacı, özellikle çoklu ürün üretimi için uyduyu kodlamak ve üzerindeki parçayı sabitlemektir.

1 - uydu plakası

2 - sabit manşon

3 - mandal

4 - mandalın çalışma kısmı eksantrik olarak gerçekleştirilir

5 - mandal üzerinde yapılan kavisli oluk

6 - bu oluğa dahil olan sabit durdurma

7 - mandala sabitlenmiş dişli çark

8 - GTs2 çubuğuna monte edilmiş dişli rafı.

HZ çubuklara bağlı kenetleme elemanları (9) bulunmaktadır.

Uydu plakası, üst konumdaki kenetleme elemanları T-yuvalarına girecek şekilde çalışma konumuna getirilir. Bundan sonra çalışmaya GC2 dahil edilir. Bu lineer zincir sayesinde mandalın dönüşü başlarken, stop 6 ve oluk 5 sayesinde mandal uzar. Mandal daha fazla döndükçe, manşon 2 içinden çalışma parçası 4, taban elemanı daha ileride olan plakaya bastırır. plakanın kenetlenmesini sağlayan GTs1'in işletime alınması.

İş parçası sıkıştırma kuvveti W, bir disk yay paketi aracılığıyla geliştirilmiştir. Parçayı W'den kurtarmak için HC kullanılır.

B-28 Otomatik hatlar için otomatik yükleme cihazları

Ekipman yükleme otomasyonu, bir otomasyon projesinin en önemli görevidir, bu nedenle, kural olarak, bu tür cihazların geliştirilmesi belirli bir iş parçası için gerçekleştirilir. Bir istisna, tutuculu endüstriyel robotların kullanılmasıdır.

Sürgülü kapılar - düz ve silindirik parçalar için

1 - bir boşluk stokunun depolandığı bir kaset;

2 - kapı - iş parçasının 3 ya makineye ya da yükleme konumuna beslenmesi görevini yerine getirir. Kapı, parçanın boyutlarına göre yapılır ve böylece boşluk sütununu tutar;

"+" - tasarımın sadeliği

"-" - küçük bir kaset hacmi, çünkü. öfkesini kaybedebilir

Mağaza belleği - eğimli bir tepsinin varlığı ve sözde parça parça düzenleme mekanizması. Tepsideki parçalar düzenli bir şekilde istiflenir. Ek bir döşeme işlemi gereklidir.

1 - tepsi;

2 - parça dağıtım mekanizmasının kesicileri;

3 - menteşeli sabitleme çubuğu;

4 - çubuk sürücü

"-" - parçaları önceden yerleştirmek gerekir; tepside küçük bir boşluk stoğu

"+" - oldukça basit bir tasarım.

Magazin bunker deposu - mevcut geleneksel magazin deposuna parça depolamak için bir çöp kutusu eklenir

karıştırıcı - tahrikten sallanan hareketlerin iletildiği bir parça; sığınağın çıkışındaki parça setini yok etmek için tasarlanmıştır.

çıkış tepsisi;

"+" - artan kapasite. Depolama cihazları, 8 veya 4 saatlik makine çalışması için kapasite olarak tasarlanmıştır.

"-" - düzenli stil ihtiyacı.

Bunker hafızası - basit bir şeklin parçaları ve kural olarak küçük bir kütle için.

1 - parçaların birer birer çalışma konumuna hareket ettirildiği çıkış tepsisi; 2 - sığınak; 3 - dikey hareket eden kapı; 4 - yönlendirici.

Bunkerin çalışması sırasında bir sonraki kısım kapı tarafından yakalanır ve bunker kenarına yükselir. Yanlış yerleştirilmişse, olabilir. yeniden yönlendirilir veya sığınağa geri atılır.

"+" - sığınağın artan kapasitesi; parçalar rastgele yüklenebilir.

"-" - detaylar çok basit.

B-29 vibrobunker

- çalışması, bunker çanağını tabanlara bağlayan elastik eğimli desteklerin deformasyonu nedeniyle bunker çanağının dikey eksene göre ileri geri-burulma titreşimlerinin yaratılmasına dayanır.

1 - içinde veya dışında bir spiral tepsinin yapıldığı silindirik bir kase;

2 - titreşimli bir tepsiye benzer şekilde çalışan elastik eğimli destekler;

3 - taban (büyük)

4 - titreşim bağlantıları (vibrobunkerden ekipman izolasyonu);

5 – elektromekanik titreşim tahriki;

6 - kaseye sıkıca sabitlenmiş çapa.

Cihaz, üzerinde parça yönlendirme mekanizmasının geleneksel bir oluk şeklinde gerçekleştirildiği bir boşaltma tepsisi içerir. Parça yönlendirme mekanizmaları da spiral tepsi üzerine yerleştirilebilir, parçaların yanlış konumu kaseye boşaltılır. Bu cihaz ek bir işlev gerçekleştirir, yani. parçanın yükseklikten kaldırılmasını sağlar, bu da olumlu bir faktördür.

Bu tür cihazlarla birlikte prebunker adı verilen ek bir cihaz kullanılır. Ayrı sert desteklere monte edilmiş konik bir huniyi temsil eder. Bu durumda, bunkerdeki boşluk stoğu olabilir birkaç kat arttı. Kütükler hem bunker kasesine hem de prebunkere dökülür. Ön bunkerden, gerektiği gibi ana hazneye girer, bu nedenle sert ek desteklerin kullanılması, tüm ek boşluk kütlesini algılamanıza izin verir.

Bu tür cihazların çıkış oluğu ya bir iş parçası durdurucusuna sahip olmalı ya da besleme boru şeklinde bir oluk vasıtasıyla doğrudan makineye taşınmalıdır. Parçanın düştüğü yere kurulur; parçanın daha yüksek bir besleme hızı ve çalışma güvenilirliği sağlamak için bu tepsiye basınçlı hava verilir.

B-30 Montaj işlemlerinin otomasyonu. Montaj yürütme koşulları, diş açma. Endüstriyel bir robotun yapısal diyagramı

Montaj işini otomatikleştirirken ortaya çıkan sorunlar

Mekanik işlemden farklı olarak, otomatik montaj işlemi daha karmaşıktır çünkü. bir dizi özel sorun var.

1) Belirli bir avantajı olan geleneksel bir çalışan montajcı ile rekabet halinde belirli bir süreç performansının sağlanması, çünkü montaj süreci çok basit hareketlerle karakterize edilir;

2) Parçaların bağlantılarından önce göreli oryantasyonunun doğruluğunu sağlamak. Bu doğruluk bir mm'nin yüzde birine ulaşabilir;

3) Ürüne dahil olan çok çeşitli parçalar. Bu durumda, evrensel teknolojik ekipman araçlarını tasarlamak gerekir, çünkü öğe boyut ve malzeme bakımından farklılık gösterebilir;

Montaja giren birçok parçanın şeklinin tutarsızlığı.

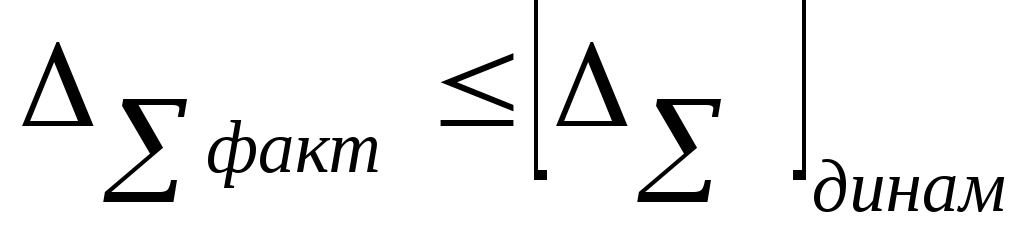

Tüm bu problemler otomasyon sürecinde sınırlayıcı bir faktördür. Listelenen problemlerden doğruluk sorunu önemlidir, belirli bir montaj çalışma pozisyonunun boyutsal ilişkilerinin bir analizi gerçekleştirilir. Boyutlu zincirin kapanış halkası, monte edilmiş iki parçanın eksenleri arasındaki uyumsuzluğun sözde toplam hatasıdır. Bu hata belirtilir. Bu işlemin doğruluğu için büyük önem taşıyan, parçayı montaj konumuna getirme yöntemi ve eksenlerin hizalanmasını sağlayan özel yeniden yönlendirme hareketleridir. Parçaların teslimat araçları olabilir. geleneksel. Bu cihazlar aşağıdaki yöntemlere göre çalışır:

Pasif adaptasyon yöntemi, montaj pozisyonundaki parçalardan biri, belirtilen hatayı elastik olarak telafi eden özel bir mekanizma yardımıyla belirli bir pozisyon aldığında.

Özel sensörler kullanarak parçaların montajı sırasında meydana gelen kuvvetlerin ve momentlerin ölçülmesini ve ardından bir alt ayar hareketi gerçekleştirmeyi içeren aktif adaptasyon yöntemi. Yöntem oldukça karmaşıktır, çok daha az kullanılır.

Arama hareketlerini kullanarak montaj, karmaşık hareketler, muadilinin deliğine girene kadar parçalardan birine iletildiğinde.

Kaotik hareketlerin yaratılması. Örneğin, pnömatik kafaların kullanılması.

Parçanın belirli bir eğri boyunca, daha sık olarak bir spiral içinde hareket etmesini sağlayan cihazların oluşturulması.

3.2, olumsuz özelliklerle karakterize edilir: parçaların bağlanması için artan süre; basit ayrıntılar yönteme uygundur.

B-31 Bir endüstriyel montaj robotunun yapısal şeması ve çalışması

Montaj işlemleri için PR modelleri özel olarak geliştirilmiştir. Böyle bir PR, artan konum doğruluğu, otomatik mod da dahil olmak üzere kavrama cihazlarını değiştirme yeteneği ile karakterize edilir.

1 - PR'ye hizmet veren masaüstü;

2 - PR portal türü;

3 - rehberli portal;

4 - el PR;

5 - birbirine bağlı 2 parça arasında meydana gelen montaj kuvvetlerini belirlemek için tasarlanmış bir dokunsal bilgi sensörü;

6- elastik dengeleme mekanizması;

7 - kavrama cihazı;

8 - ayrıntıları içeren kaset. Özelliği, içindeki parçaların yönlendirilmiş konumudur;

9 - daha basit parçalar sağlamak için besleyici;

10 - temel parçaları sabitlemek için tasarlanmış temel montaj fikstürü, yani. montaj konumuna ilk gelen parça; toplama ünitesine dahil olan parçaların geri kalanına bağlı denir;

11 - garantili bir sızdırmazlık ile bağlantı yapmak için tasarlanmış teknolojik bir cihaz. Robotun mekanizmasının kendi presleme yetenekleri yoktur;

12 - değiştirilebilir tutucular için masa;

13 - monitör.

OL'ler, tüm bir montajı veya bir grup montajı bir araya getirmek için gerektiği kadar tekrarlanacak standart bir iş döngüsünü gerçekleştirmek üzere programlanmıştır. İş döngüsü şeması aşağıdaki gibidir:

1 - yükleme konumuna hareket etmek;

2 – RFP'de kavrama cihazının indirilmesi;

3 - detay yakalama

4 - parçayı kasetten çıkarmak için kaldırın;

5 - montaj konumuna geçmek;

6 - hafızayı ortak girişime indirgemek;

7 - parçaların bağlantısının uygulanması;

8 - açma parçaları;

9.10 - başlangıç noktasına geri dönün.

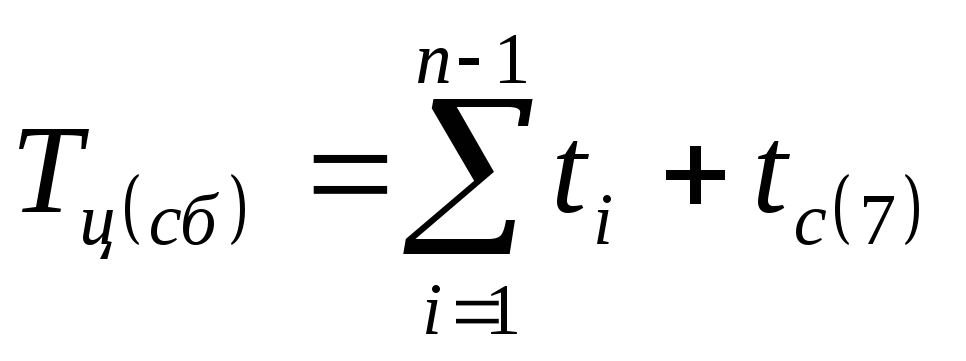

Çalışma döngüsünün süresi, tüm yardımcı geçişlerin süresinin toplamıdır, burada i, geçiş sayısıdır, n, bu çalışma döngüsündeki toplam geçiş sayısıdır; tc - parçaları bağlamak için harcanan ana süre. Bağlantının hızı, kural olarak, tüm hızlandırılmış yardımcı hareketlerin hacminden 3 kat daha azdır.

Montaj işlemleri yapılırken, parçaların sıkışmasının eşlik ettiği sözde arızalar meydana gelebilir. Arızayı sensör 5'in çalışmasıyla değerlendiririz, bu, montaj kuvvetinin izin verilen değere ulaştığını veya aştığını gösterir. Başarısızlık 2 nedenden dolayı olabilir;

Montaj için kullanılamaz bir parça alındı, bu durumda robot bu iş döngüsünü aynı parça ile tekrarlayacak şekilde programlandı;

Silindir ekseninin izin verilen değerden fazla yer değiştirmesi olarak hizmet edebilir, bu durumda tazminat mekanizması çalışmalıdır.

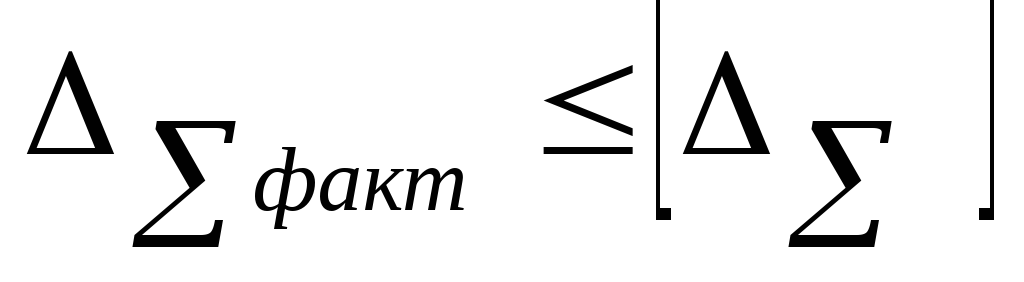

Tip 2 arızayı önlemek için, montaj doğruluğu koşulu olarak adlandırılan koşulun yerine getirilmesi gerekir.

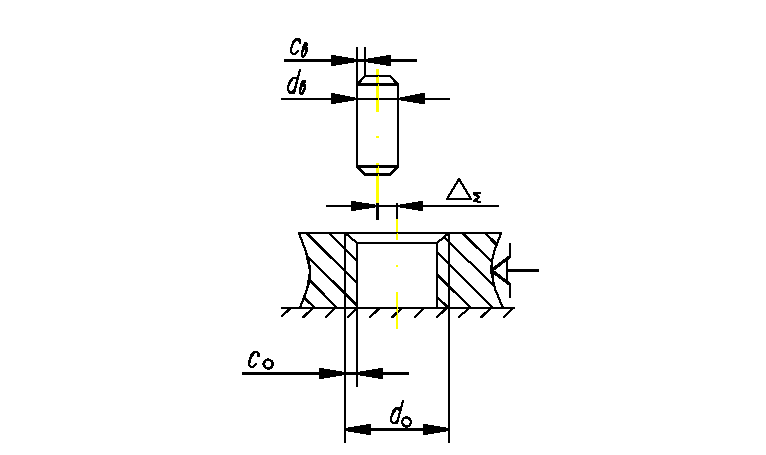

B-32 Garantili boşluk ile silindirik parçaların otomatik montajı için doğruluk koşulu

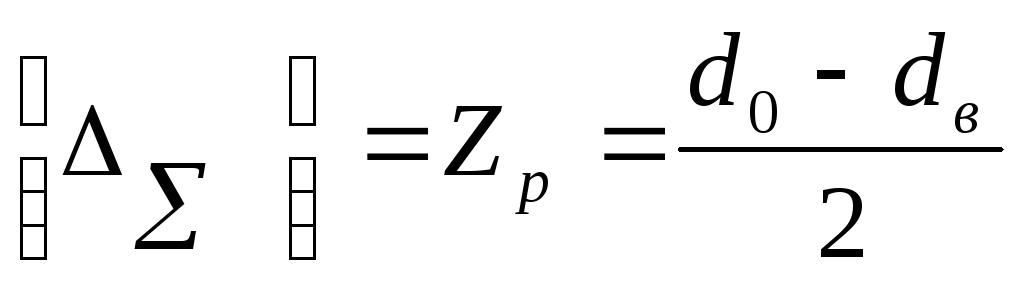

Bu otomatik oluşturma koşulu şöyle yazılır:

Eksen ofset hatasının izin verilen değeri, montaj şemasına bağlıdır:

A) Rijit montaj, herhangi bir dengeleme mekanizması olmadan montaj yapıldığında:

Zp, bu eklemdeki radyal boşluktur;

Do ve Db gerçek delik ve şaft boyutudur

Modern makine mühendisliğinde radyal boşlukların küçük olduğu düşünüldüğünde montaj zorlaşır.

B) Elastik genleşme derzleri ile montaj:

Pah değeri tasarım sırasında tasarımcı tarafından belirlenir, bu yöntemin pratik kullanımı için eksenlerin yer değiştirmesinin izin verilen hatasının yeterince büyük olduğunu düşünebiliriz.

Ayar hatası veya eğitimli PR; Sistem hatası,

döngünün tüm tekrarları için sabit bir değere sahiptir.

Konumsal PR hatası.

Tutucuda silindir konum hatası

Taban parçalarında merkezden merkeze mesafe hatası

çoklu delikler

Eksantriklik, önceki işleme mekanizmasında elde edilen kademeli silindirlerin özelliği. Kökün altındaki hatanın tüm terimleri rastgeledir, bu nedenle geometrik toplam kuralına göre toplanırlar.

İlk montaj koşuluyla ilgili sonuçlar: İzin verilen hatanın gerçek değeri, kural olarak izin verilen değeri aşıyor, bu nedenle, cihazların geliştirilmesindeki ana yönlerden biri, dinamikleri dikkate alan telafi edici bellek ve belleğin geliştirilmesidir. montaj sürecinin. Söz konusu teori hem PR hem de diğer montaj makineleri için geçerlidir.

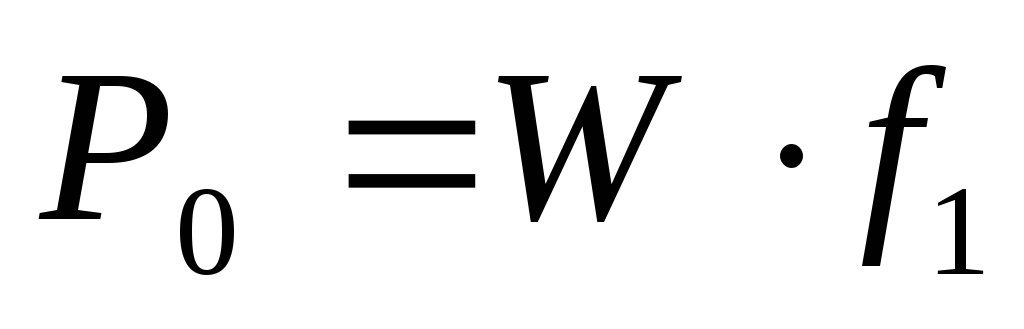

B-33 Dinamik yapı koşulu

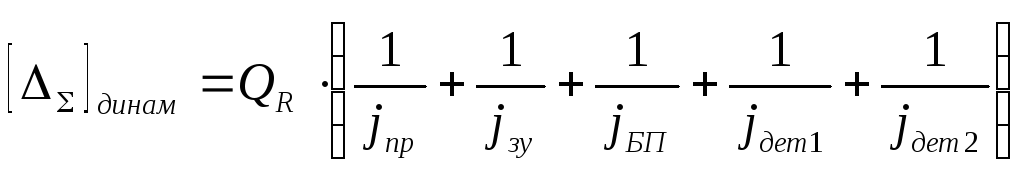

Bağlantı sürecinin bazı dinamik faktörlerinin bağlantı sürecinin kendisini etkilediği ve güvenilirliğini belirlediği tespit edilmiştir. Dinamik faktörler, montaj kuvvetlerini, sistemin tek tek elemanlarının sertliğini, parçaların bağlı olduğu hızları ve ivmeleri içerir. Son iki faktörün sürecin performansı üzerinde daha büyük bir etkisi vardır ve güvenilirlik üzerindeki etkisi ihmal edilebilir düzeydedir.

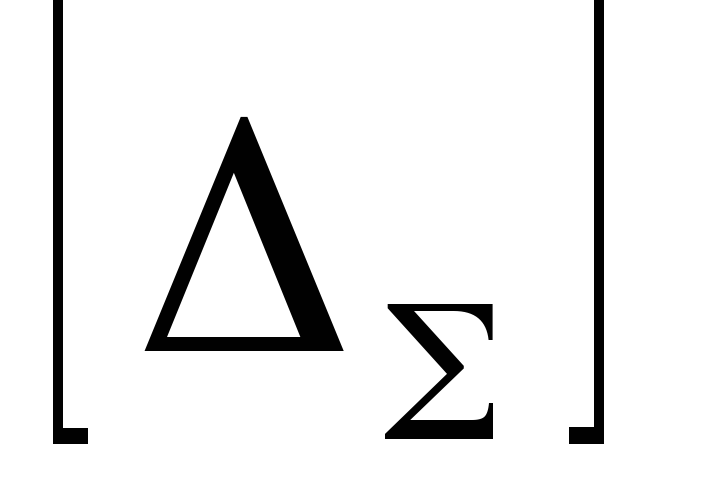

Bu koşulun sol tarafı birinci koşuldaki gibi hesaplanır ve tanımlanır.

Parçalar bağlandıklarında etkileşim şeması

Po, robot sürücüsünün yanından bağlı parçaya etki eden eksenel kuvvettir.

W, kavrama mekanizması tarafından geliştirilen kuvvettir;

Рсб - silindirin parçası ile pah yüzeyi arasındaki temas ve etkileşim noktasında oluşan montaj kuvveti

N, pahla 90 derecelik bir açıda bulunan montaj kuvvetinin normal bileşenidir.

Qr, montaj kuvvetinin yatay bileşenidir. Bu bir yük, çünkü şaftı kesinlikle yarıçap boyunca deliğin merkezine kaydırır.

Tüm dengeleyici mekanizmalar, parçaların eksenlerinin hizalanmasını oldukça basit bir şekilde sağlayan bu kuvveti kullanarak çalışır. Bu durumda eksenel bir kuvvetin etkisi altında mil, K noktası pahın kenarından ayrılana kadar deliğin ekseni boyunca hareket etmeye devam eder.

Etki eden sürtünme kuvveti, Qr bileşeninde gerçek bir azalmaya yol açar, bu nedenle sonraki tanımda  geliştiricinin karşı karşıya olduğu göreve bağlı olarak, Qr veya Q1r dikkate alınır, ikinci durumda daha rafine veriler elde edilir.

geliştiricinin karşı karşıya olduğu göreve bağlı olarak, Qr veya Q1r dikkate alınır, ikinci durumda daha rafine veriler elde edilir.

Parantez içinde - montaj sisteminin tüm elemanlarının uygunluğunun toplamı.

J pr - kol sertliği PR.

Jzu - hafızanın katılığı, çünkü Bellek bu aşamada tasarım ve üretim nesnesidir, daha sonra gerekli sınırlar içinde sağlamlığı elde edilebilir. Otomatik montajı yönetme süreci, çoğunlukla belirtilen cihaz pahasına gerçekleştirilir, çünkü taban armatürünün sertliğini hesaba katan 3. terimde, elastik dengeleme bağlantılarının kullanılması da mümkündür, ancak taban kısmı kural olarak daha büyüktür ve yer değiştirmesi zordur. 1 ve 2 numaralı parçaların sertliğini içerirler. Sert parçalar değiştirilemez, çünkü parçaların boyutlarına ve malzemelerine göre belirlenir. Plastik gibi düşük rijit parçalar monte edilirken montaj işlemi kolaylaştırılır.

B-34 Otomatik üretimde otomatik kontrol. Çeşitleri

Birkaç kontrol türü vardır, bu türler deformasyon kullanımının doğası, iş parçalarının boyutu ve şekli bakımından farklılık gösterir.

Bilgi türüne göre:

1) Pasif kontrol - parçaların işlenmesinin tamamlanmasından sonra gerçekleştirilir ve kullanılmayan parçaları reddetmeye ve reddetme nedenlerini belirlemek için gerekli artık verileri toplamaya hizmet eder.

2) Aktif kontrol - parçaların gerçek boyutu sürekli olarak doğrudan makine üzerinde belirlenirken, parça işleme sırasında veya makine dururken bile ölçülebilir. Aktif kontrole sahip bilgiler, işleme sürecinin kendisini kontrol etmek için makine kontrol sistemine veya özel uyarlanabilir cihazlara beslenir.

2 Ölçülen araçların ve iş parçasının etkileşiminin doğası gereği.

1) Temas yöntemleri gelenekseldir ve bir dezavantajı vardır: yöntemlerin doğruluğu, ölçüm uçlarının aşınmasından etkilenecektir;

2) Temassız yöntemler - nispeten yakın zamanda gelişen - lazer sistemlerinin kullanımı dahil optik yöntemler. Parçanın boyutunu uzaktan ölçmenizi sağlarlar, yani. işleme sırasında bile çalışma alanını karıştırmadan.

1) Elde edilen sonuçların güvenilirlik derecesine göre:

2) Bir parçanın boyutunu bu cihazdan alınan okumaya göre değerlendirdiğimizde doğrudan bir kontrol yöntemi.

3) Dolaylı - işleme sonunda parçanın doğruluğu, aletin konumuna göre değerlendirilir.