Rezanje krajeva i ivica. Dizajnerske karakteristike rezača. Uslovi rezanja za potkopavanje

Obično se krajevi i izbočine režu na strugovima sa glodalima.

Na sl. 137, a je prikazano rezni rezač. Ima dugu reznu ivicu 1, koja je obično postavljena pod uglom od oko 5° u odnosu na površinu reza, i kratku reznu ivicu 2. Ova ivica je snažno zakošena tako da se vrh rezača može približiti centar dijela kada ga sečete u centrima (Sl. 137, b, c).

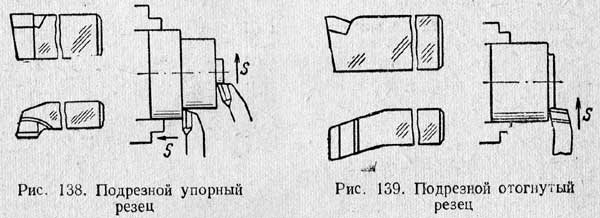

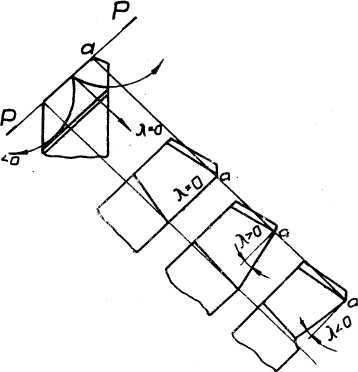

Prilikom obrezivanja krajeva, ramena i izbočina koji nisu ograničeni sredinom mašine, koriste se rezači, prikazani na sl. 138. Ovi sekači mogu raditi i sa uzdužnim i poprečnim posmacima. Za rezanje krajeva ili izbočina na teško dostupnim mjestima, na primjer, kada morate približiti rezač ulošku, koristite savijene noževe za sečenje (Sl. 139). U iste svrhe se često koriste savijeni rezači (Sl. 140), koji su obaviješteni o poprečnom pomaku.

Prilikom obrezivanja krajeva i izbočina, vrh rezača mora biti postavljen tačno na visinu središta. Ako je rezač postavljen ispod središta, tada će na sredini čvrstog kraja ostati neizrezana ivica. Rezač postavljen iznad sredine može se slomiti.

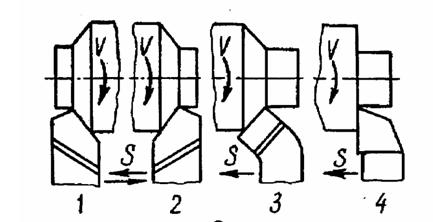

Ivice male visine mogu se rezati i bodovanjem tvrdi rezač sa uzdužnim pomakom istovremeno sa okretanjem cilindrične površine (Sl. 138). Ispravna lokacija ivice s ovom metodom rezanja u potpunosti ovisi o ugradnji rezača, njegova rezna ivica mora biti strogo okomita na os dijela.

Obrada izbočina velike visine obično se izvodi u nekoliko prolaza, kombinirajući uzdužno s poprečnim uvlačenjem. Najprije se za obradu cilindričnog presjeka koristi nož za zarezivanje postavljen pod uglom od 5° u odnosu na površinu ivice, dok se za svaki uzdužni prolaz uklanja sloj od 2-3 mm. Zatim se istim rezačem obrezuje ivica s uvlačenjem usmjerenim od sredine prema vanjskoj površini platforme.

2. Tehnike rezanja krajeva i ivica

Prilikom obrezivanja krajeva i izbočina, dijelovi se ugrađuju na isti način kao i kod uzdužnog tokarenja.

Obrezivanje se završava u centrima. Prilikom rezanja krajeva dijelova ugrađenih u centrima, preporučuje se ugradnja tailstock takozvani polu-centar(vidi Sl. 137, b), koji omogućava sečenje cijelog kraja. Još je bolje koristiti centralne rupe sa sigurnosnim (dvostrukim) konusom (Sl. 137, c). Smjer napajanja u oba slučaja je od periferije prema centru.

Podrezivanje krajeva u steznoj glavi. Preporučljivo je rezati krajeve dijelova učvršćenih u patrone ne zarezom, već savijenim rezačem (vidi sliku 140). Potonji ima masivniji rezni dio, što omogućava veće uslove rezanja.

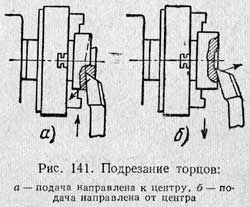

Prilikom rezanja krajeva i visokih izbočina, smjer kretanja može ići od vanjske površine prema centru (Sl. 141, a) ili od centra prema vanjskoj površini (Sl. 141, b). U potonjem slučaju, sila koja djeluje na rezač teži da gurne njegovu reznu ivicu od krajnje strane dijela. To rezultira čišćom krajnjom površinom nego kada se radi s uvlačenjem usmjerenim od vanjske površine dijela prema njegovom središtu. Međutim, ova metoda rezanja krajeva i izbočina ne dozvoljava provjeru tačne pozicije kraja ili ivice nakon testnog čipa u odnosu na druge površine dijela. Stoga se gore navedeno pravilo o izboru smjera poprečnog dodavanja ponekad mora napustiti.

Metode rada visokih performansi. Prilikom rezanja značajnog broja identičnih dijelova sa izbočinama, uzdužni pomak treba koristiti zajedno sa graničnikom koji ograničava kretanje čeljusti (vidi sliku 131).

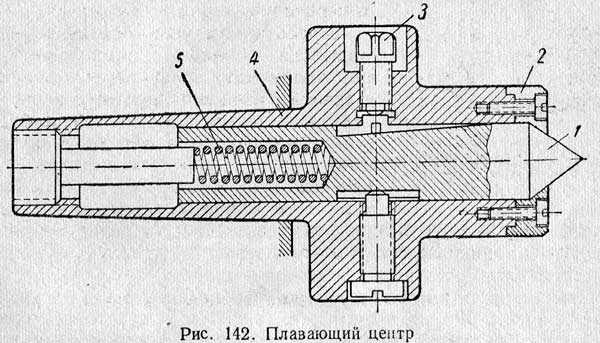

Kada je potrebno izdržati dužine pojedinačnih stepenica, bez obzira na dubinu središnjih rupa, oni se uspješno koriste plutajući centri(Sl. 142).

Takav centar 1, montiran unutar kućišta 4, umetnut je u konusni otvor vretena zaglavlja. Opruga 5 teži da pritisne centar udesno i stvori kontakt između centra i dijela.

Dio ugrađen u centrima, kada se pero zadnjeg kolca pritisne, dovodi se do kaljenog graničnika 2 pričvršćenog na kraj kućišta 4. Nakon toga, plutajući centar se zaključava vijkom 3 za vrijeme trajanja obrade ovog dio. Prilikom ugradnje sljedećeg dijela, vijak 3 mora biti otpušten.

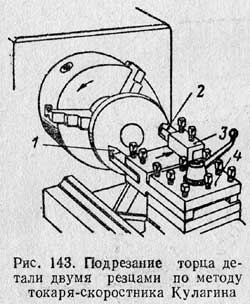

Brzi tokar Drug Kulagin, kada seče kraj dela sa rupom (vidi sliku 143), istovremeno koristi dva rezača 1 i 2. Ovi glodali su pričvršćeni sa istim prepustom u posebnom držaču 3, koji zauzvrat fiksiran je u držač alata 4. Rezač 2 seče kraj od spoljašnjeg prečnika, a rezač 2, ugrađen u držač alata sa reznom ivicom nadole, sa unutrašnjeg. Zbog istovremene obrade dva rezača, dužina obrade, a samim tim i vrijeme obrade se smanjuje za 2 puta. Ova metoda rezanja kraja se može preporučiti za grubu obradu, jer je teško dobiti gladak kraj bez ivice kada dva rezača rade istovremeno.

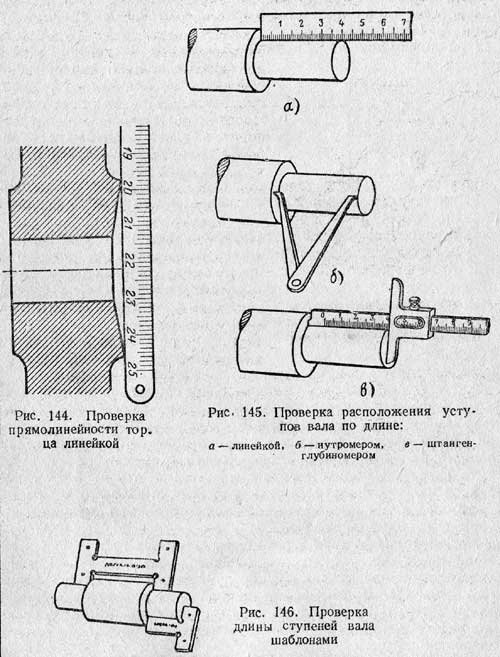

Metode mjerenja krajeva i ivica. Ravnost krajnje površine može se provjeriti pomoću ravnala (Sl. 144) koje se nanosi na završnu površinu. Ako postoji zazor, njegovu veličinu možete odrediti na oko ili pomoću posebne mjerne ploče-sonde.

Pravilan položaj izbočina duž dužine okna provjerava se ravnalom (sl. 145, a), unutrašnjim mjeračem (sl. 145, b) ili preciznije, mjeračem dubine (sl. 145, c). Za tačnu provjeru veliki broj identične dijelove, preporučuje se korištenje šablona (Sl. 146).

3. Uslovi rezanja za potkopavanje

Prilikom obrezivanja krajeva i ivica s poprečnim pomakom, dubina reza je debljina sloja koji se uklanja, a pomak je količina pomaka rezača u poprečnom smjeru po jednom okretu dijela.

Prilikom podrezivanja mogu se preporučiti sljedeća poprečna uvlačenja:

za grubo- od 0,3 do 0,7 mm/okr pri dubini rezanja od 2 do 5 mm;

za završna obrada- od 0,1 do 3 mm/okr pri dubini rezanja od 0,7-1 mm.

Prilikom obrezivanja krajeva može se koristiti ista brzina rezanja kao i kod obrade vanjske cilindrične površine, ali je treba izračunati prema većem promjeru.

4. Brak prilikom sečenja krajeva i ivica i mere za sprečavanje

Prilikom rezanja krajeva i izbočina moguće su sljedeće vrste brakova:

1) dio površine kraja ili izbočine je ostao neobrađen;

2) nepravilan položaj udubljenog kraja ili ivice po dužini dela;

3) nepravan položaj ivice na osu dela;

4) nedovoljna čistoća površine kraja ili izbočine.

1. Brak prvog tipa nastaje zbog pogrešnih dimenzija obratka, malog dodatka za obradu, nepravilne ugradnje i nepreciznog poravnanja dijela u steznoj glavi, nepravilne ugradnje glodala po dužini dijela ili po visini centara .

Takav brak je obično nenadoknadiv, ali se može spriječiti provjerom dimenzija obratka, povećanjem dodatka za obradu, provjerom pravilne ugradnje dijela i rezača.

2. Nepravilan položaj odsečenog kraja ili ivice po dužini postiže se nepreciznom ugradnjom glodala ili neblagovremenim gašenjem samohodnog topa (sa uzdužnim pomakom), kao i aksijalnim pomeranjem dela u steznoj glavi kao rezultat njegovog nedovoljno jakog fiksiranja. Ako se u isto vrijeme prijeđe granica platforme, onda je brak ove vrste nepopravljiv. Takav brak možete spriječiti provjerom ugradnje rezača i čvrstoće pričvršćivanja dijela u ulošku, kao i pravovremenim gašenjem samohodnog pištolja pri radu s uzdužnim dovodom.

3. Ne okomita lokacija kraja ili izbočine na os dijela pri radu s poprečnim pomakom može biti posljedica nepreciznosti u vodilicama čeljusti, kao i zbog pritiskanja rezača zbog njegovog labavog pričvršćenja u držaču alata, premali dio rezača, odlazak kolica ako nije zaključan. Kod rada s uzdužnim posmakom, čest uzrok je nepravilna postavka rezača. Ovakav brak se može spriječiti uklanjanjem navedenih uzroka.

4. Nedovoljna čistoća završne ili ramene površine se dobija kao rezultat prekomernog uvlačenja, velikog prepusta glodala, nedovoljno čvrstog pričvršćenja glodala ili dela, nepravilnog oštrenja glodala, značajnog zatupljivanja glodala, visokog viskoziteta metala koji se obrađuje, podrhtavanje nosača ili dijelova čeljusti, podrhtavanje ili ispadanje vretena ili stezne glave.

Takav brak možete spriječiti pravovremenim otklanjanjem uzroka koji ga uzrokuju.

test pitanja 1. Koje su karakteristike dizajna rezača za bodovanje?

2. Kako se ugrađuju glodali?

3. Koji su načini rezanja ivica?

4. Kako je postavljen rezač za bočno sečenje ramena?

5. Kako je obrezivanje krajeva kod ugradnje dijelova u centre?

6. Kako je obrezivanje krajeva prilikom ugradnje dijelova u steznu glavu? Koje vrste rezača su pogodne za upotrebu?

7. Recite nam o visokoučinkovitim metodama rada pri rezanju ivica, krajeva.

8. Šta se naziva dubinom reza pri rezanju kraja?

9. Kako provjeriti ispravnost odsječenog kraja?

10. Navedite glavne vrste i uzroke braka kod rezanja krajeva i ivica; mjere za sprečavanje.

Većina operacija tokarenja se obavlja pomoću rezača. Među glavnim vrstama, rezni alat zauzima vodeću poziciju u smislu učestalosti upotrebe. Izrađuju se od specijalnih vrsta čelika posebne tvrdoće.

Namjena reznog alata

Ovisno o vrsti operacije, koriste se glavne vrste sjekutića:

- navoj za vanjsko i unutarnje rezanje;

- kroz prolaz ravan, savijen i uporan;

- bušenje za slijepe i prolazne rupe;

- rezanje.

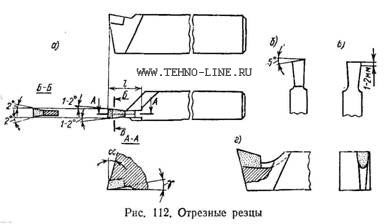

Alati za tokarenje koriste se za odsijecanje dijela od šipke malog promjera i formiranje žljebova u radnom komadu. Režu se reznim alatom za posebne namjene - žljebljenje. Oblik radne glave odgovara veličini i obliku budućeg utora. Često u jednom prolazu žljeb prave veličine ne uspeva da uradi. U nekoliko prolaza rade sa tvrdim metalima, kao i sa velikom širinom utora.

Dužina radnog područja treba biti nešto veća od polovine promjera dijela koji se reže.

Vrste dizajna reznih alata:

- čvrsta: obrađena od jednog komada metala. Izrađene su od alatnog ugljeničnog čelika, a male od brzoreznog čelika. Ne koristi se široko u praksi;

- sa zavarenim noževima: karbidna ili brza oštrica je zavarena na glavu. Prilikom zavarivanja važno je slijediti tehnologiju, inače se pojavljuju pukotine, alat se brzo sruši;

- sa mehaničkom fiksacijom umetaka: rezni umetak se ubacuje u glavu alata i mehanički se pričvršćuje. Često se koriste za mineralno-keramičke umetke za rezanje.

Rezači za okretanje mogu biti lijevo i desno, ravni ili savijeni. Najčešći u praksi su lijevo savijeni i desni ravni.

Dizajn noža za rezanje

Bilo koji alat za struganje sastoji se od tijela i radne glave. Posebnost odsjeka je u tome što mu je glava nacrtana, odnosno širina bi trebala biti manja od širine tijela. Dužina ruba treba biti takva da je prikladno odrezati prazninu. Rezači su podvrgnuti velikom opterećenju, jer je krutost funkcionalnog dijela mala, a uklanjanje strugotine je teško. Debljina glava je prilično mala, stoga, da bi se održala njihova čvrstoća, uglovi su oko 1 - 3 stepena (straga i u planu). Zbog ovog oblika, ako je alat pogrešno postavljen ili loše obučen, trenje se značajno povećava.

Zbog toga se tokom struganja rezni alati sa vrhovima od tvrdog metala često raspadaju, rezne ivice se lome, a lemljenje nestaje.

Na radnoj glavi razlikuju se sljedeće zone: rezna ivica (glavna i pomoćna), vrh glave, prednja površina glave i par stražnjih. Rezna ivica se nalazi uzduž i naoštrena u obliku klina. Svrha tijela ili drške je montaža alata u nasadnik.

Visokokvalitetno sečenje može se obaviti samo sa pravilno naoštrenim reznim alatom. Za ispravnu identifikaciju uglova koriste se sljedeći koncepti:

- glavna ravan: ovo je površina poravnata sa referentnom ravninom, paralelna sa pomakom u uzdužnoj i poprečnoj ravni;

- rezna ravnina: tangentna na površinu obratka, prolazi duž radne ivice.

Moraju biti ispunjeni sljedeći uglovi:

- ugao nagiba: određuje koliko lako će se strugotine ukloniti iz metalne tvorevine i koliko dobro se reže;

- Glavni zazorni ugao: Ovo je ugao između površine rezača i ravnine okretanja. Što je oštrije, to se stražnja površina rezača jače trlja o blanko;

- ugao konusa: između prednje i zadnje glavne površine. Što je manji, lakše je rezati metal. Međutim, površina rezanja se brže troši, mrvi.

Da bi se povećala pouzdanost pričvršćivanja radne glave s držačem, ploča sa kosinama je zalemljena u jezičak, koji je napravljen u obliku kuta. Zbog toga se površina njihovog prianjanja povećava, a strane jezika ne dopuštaju da se ploča pomakne u stranu pod djelovanjem sila koje se pojavljuju tijekom rada s rezačem.

Osim toga, visina glave mora biti veća od dužine štapa.

Prilikom rezanja radnog komada alat ne odsiječe cijelu debljinu materijala, jer se u određenoj fazi dio odlomi, ostavljajući komad šipke u sredini. Kada je potrebno završiti krajnji dio, glavna radna ivica se oštri pod uglom od 75 - 80 stepeni, u ostalim slučajevima ovaj ugao je 90 stepeni.

U praksi se često koriste alati za struganje sa izlomljenom simetričnom radnom ivicom, naoštrenom pod uglom od 60 - 80 stepeni. Zahvaljujući ovoj oblogi, alat lakše ulazi u materijal, olakšava se uklanjanje strugotine i smanjuje se vjerojatnost povlačenja rezača. Za to se, pod uglom od 90 stepeni, biraju ivice sa obe strane pod uglom od 45 stepeni, veličine do 1,5 mm.

Ugradnja rezača

Alat je postavljen pod uglom od 90 stepeni u odnosu na radni komad koji se obrađuje, u njegovom centru. Razlika od frakcija milimetra dovodi do loma rezača.

Prilikom okretanja lomljivih metala, rezač se drži pod uglom do 10 stepeni. U suprotnom, radni komad će se odlomiti brže nego što gorionik dođe do centra. Prilikom rada sa brzim alatima od čvrstog metala, potrebno je pridržavati se brzine obrade od najviše 30 m/min. Rezači od volfram karbida rade pri velikim brzinama do 130 metara u minuti.

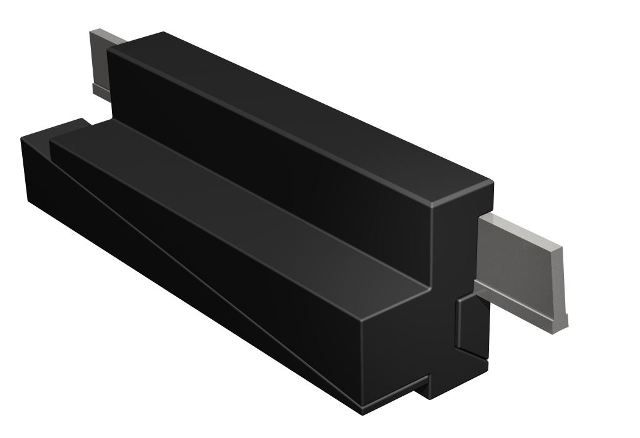

Rezač obrnut

Posebno težak rad rezanja na amaterskim mašinama sa malom brzinom i sa slabim tehničke specifikacije. Možete naoštriti standardni rezni rezač, ali ovaj posao je dug i mukotrpan, alat će se pokazati prilično krhkim, zahtijevajući izuzetnu preciznost u radu.

Da bi se riješio ovaj problem, izmišljen je dizajn obrnutog reznog rezača. Ovo su alati sa zamjenjivim umetcima od tvrdog čelika. Mogu se koristiti za rotaciju naprijed i nazad. Štoviše, glavni način rada za ovaj alat je obrnuta rotacija, kada se strugotine nesmetano odvajaju, lako se uklanjaju iz radnog područja, zaglavljivanje se događa rjeđe.

Dizajn omogućava podešavanje rezača po visini uz pomoć umetljivog trokuta i T-profila reznih ploča. Ovaj oblik smanjuje trenje prilikom prodiranja u materijal. Komplet obično dolazi sa 4 - 5 opcija za rezanje ploča. Mogu se naoštriti više puta, sve dok dužina dozvoljava.

Veliki prepust ploče za rezanje je vrlo zgodan, zahvaljujući kojem se mogu rezati debeli radni komadi, preporučljivo ih je podmazati tokom rada. Alat je dobar za uzorkovanje uskih žljebova, posebno na mjestima dodira između ravnina.

Rezači su klasifikovani:

u smjeru hranjenja - desno i lijevo (desni sjekutići do strug rade pri hranjenju s desna na lijevo, tj. pomiču se do glave mašine);

prema dizajnu glave - na ravne, savijene i izvučene (slika 4);

Rice. 5.4. Sjekutići: a - ravni, b - savijeni, c - uvučeni

prema vrsti materijala alata - od brzoreznog čelika, tvrde legure itd.;

prema načinu izrade - na čvrste i kompozitne (pri korištenju skupih materijala za rezanje glodala se izrađuju kompozitni: glava je izrađena od alatnog materijala, a držač je od konstrukcijskog ugljičnog čelika; kompozitni rezači sa pločama od tvrde legure koje se lemljuju ili mehanički pričvršćene najčešće se koriste);

prema poprečnom presjeku držača - na pravougaone, okrugle i kvadratne; po vrsti obrade - za prorezivanje, zarezivanje, rezanje, prorezno, bušenje, oblikovano, urezivanje navoja itd. (Slika 5.).

Rice. 5.5. Tokarske glodalice za razne vrste obrade:

a - vanjsko struganje sa zakrivljenim prolaznim glodalom,

b - vanjsko struganje s ravnim glodalom,

c - okretanje sa sečenjem ivice pod pravim uglom,

g - izrezivanje utora,

e - okretanje polja radijusa,

e - bušenje rupa,

g, h, i - vanjski, unutrašnji i specijalni navoj

Osnovna pravila za dodeljivanje uglova rezača

Glavni reljefni ugao , naoštren kako bi se smanjilo trenje stražnje površine rezača o reznu površinu dijela. Sa njegovim povećanjem, kontaktna površina između ovih površina i, shodno tome, sila trenja se smanjuje. Međutim, povećanje iznad određenih vrijednosti dovodi do smanjenja ugla konusnosti , slabljenja reznog klina rezača i, posljedično, do smanjenja njegove čvrstoće. Zauzvrat, smanjenje masivnosti reznog klina uzrokuje povećanje temperature rezanja i, shodno tome, smanjenje vijeka trajanja alata.

Dakle, vrijednost glavnog zadnjeg ugla mora istovremeno zadovoljiti dva suprotstavljena uslova. Preporučeni uglovi prikazani su u tabeli 5.1.

Pomoćni zadnji ugao 1 se dodeljuje iz istih razloga i obično je jednak uglu ili 1 ... 2 ° manji.

Tabela 5.1

Vrijednosti zazora rezača

sa raznim vrstama obrade

Glavni nagibni ugao je izoštren kako bi se olakšalo rezanje strugotine. Njegovim povećanjem smanjuju se plastične deformacije rezanog sloja i sile rezanja, a olakšava se i kretanje strugotine duž prednje površine. Sa ove tačke gledišta, poželjno je podesiti nagibni ugao blizu 45°. Međutim, takvo povećanje ugla uzrokuje smanjenje ugla konusnosti slabi rezni klin glodala i dovodi do gore navedenih posljedica.

U tom smislu, prednji uglovi blizu 45° mogu se dodijeliti samo pri obradi materijala s niskim svojstvima čvrstoće. Za materijale sa visokim svojstvima čvrstoće, dodeljuju se najveći nagibni uglovi. Preporučuju se sljedeće vrijednosti glavnih nagibnih uglova glodala opremljenih karbidnim umetcima (tabela 5.2):

Tabela 5.2

Vrijednosti glavnih prednjih uglova sjekutića

sa karbidnim umetcima

Napomena: Za HSS pijuke, uglovi se povećavaju za približno 5°.

Lako je uočiti da je prednji ugao > 0 dovodi do slabljenja reznog klina rezača. Stoga, u slučajevima kada rezač doživljava velika dinamička opterećenja, potrebno je povećati njegovu snagu. Ovo se postiže upotrebom negativnih nagibnih uglova (< 0). В результате увеличивается массивность режущего клина и изменяется характер деформаций, которые он испытывает: изгиб заменяется сжатием. Поэтому в случае обдирочного точения с большими глубинами резания и динамическими нагрузками на резец передние углы назначают отрицательными в пределах -5…-15°.

Ulazni ugao značajno utječe na vijek trajanja alata i završnu obradu površine. Sa njegovim povećanjem, masivnost reznog klina se smanjuje, a uvjeti za prijenos topline sa glavne oštrice se pogoršavaju. Stoga je, sa stanovišta otpora, poželjno da se ugao podesi malim.

Međutim, to se obično sprječava konfiguracijom dijelova koji su najčešće stepenasti. Osim toga, pri malim uglovima sile rastu R at a vibracije u sistemu mašinski alat-alatni deo (AIDS) su pojačane. Stoga je upotreba malih uglova moguća samo pri okretanju dijelova istog promjera sa krutim AIDS sistemom. U normalnim uslovima, ulazni ugao je određen konfiguracijom delova i jednak je 45°, 60° ili 90°.

Pomoćni vodeći ugao 1 ima isti učinak na vijek trajanja alata i završnu obradu površine kao ulazni ugao . Budući da se ugao dodjeljuje uglavnom na osnovu vijeka trajanja alata i konfiguracije dijela, možemo pretpostaviti da 1 ima glavni utjecaj na završnu obradu obrađene površine. Što je manji ugao 1 , što je manja visina hrapavosti mikroprofila obrađene površine. Preporučene vrijednosti ovog ugla za grube i završne glodalice su 10…15°. U slučajevima kada je potrebno postići veću završnu obradu površine, ovaj ugao se smanjuje na 3 ... 5 °, a u nekim slučajevima se i pomoćna oštrica naoštrava dužine 3 ... 5 mm pod uglom 1 = 0 (dlijeto inovatora V. Kolesova).

Ugao nagiba glavne oštrice ima značajan utjecaj na smjer strujanja strugotine i na vijek trajanja alata. Može biti pozitivan, negativan ili nula (slika 5.6).

Rice. 5.6. Utjecaj ugla nagiba glavne lopatice na smjer strujanja strugotine

Za sjekutiće sa pozitivnim uglom strugotina se odbija prema obrađenoj površini. Smjer odjeka je povoljan u uslovi predtretmana. Kod rezača s negativnim uglom strugotine odstupaju prema obrađenoj površini. Ovaj smjer je najpovoljniji za završnu obradu, jer je u tom slučaju obrađena površina zaštićena od grebanja. .

Sa povećanjem pozitivne vrijednosti povećava se čvrstoća reznog klina i povećavaju se uslovi za odvođenje toplote. Preporučene vrijednosti uglova date su u tabeli 5.3.

Vrijednosti uglova nagiba glavne lopatice

Tabela 5.3

Pod pozitivnim uglovima i negativnim , rezni klin rezača se izoštrava, što omogućava rad na vrlo malim dubinama reza. t= 0,01 ... 0,02 mm, što je vrlo važno za završnu obradu.

Radijus nosa alata r c = 0,1…0,5 mm. Odabire se prema uvjetima obrade i kvaliteti obrađene površine.

Parfenjeva I.E. TEHNOLOGIJA KONSTRUKCIJSKIH MATERIJALA. M.: Studijski vodič, 2009

4. Vrste tokarenja. Glavne vrste alata za struganje. Elementi i geometrijski parametri alata za tokarenje.

4.1. Vrste tokarenja

Na strugovima, a posebno na strugovima za urezivanje vijaka, mogu se izvoditi sljedeće vrste radova: tokarenje u centrima, u steznoj glavi i na čeonoj ploči; dosadan; okretanje lica; rezanje i podrezivanje; rezanje navoja; konusi za okretanje, oblikovane površine i druge vrste radova uz korištenje odgovarajućih alata i pribora.

Površinska obrada se izvodi uzdužnim ili poprečnim dovodom. Oblikovanje površina kod obrade uzdužnim pomakom vrši se metodom tragova, a kod obrade poprečnim posmakom - uglavnom metodom kopiranja.

Centralno okretanje

Dijelovi šipke (osovine, osovine) s omjerom dužine i promjera obično se podvrgavaju uzdužnom okretanju u centrima pomoću rezača za prorezivanje. Dio sa izbušenim aksijalnim rupama na krajevima stegnut je između središta glave i repa. Srednji dio glave je ugrađen u vreteno, a stražnji je ugrađen u vreteno stražnjeg nosača. Na jednom kraju dijela, vijkom je pričvršćena stezaljka tako da prst ulazi u utor prednje ploče pogona. Prednja ploča je zašrafljena na prednji kraj vretena.

Prilikom obrade dugih dijelova koriste se uređaji za vođenje - lunete da ih zaštite od skretanja. Luneta može biti fiksna (montaža na šine kreveta) i pokretna (montirana na nosač čeljusti i kreće se s njim).

Prilikom obrade teških i dugih dijelova (od valjanih proizvoda), jedan kraj je pričvršćen u steznu glavu, a drugi je poduprt središtem stražnje šipke. To osigurava potrebnu krutost pričvršćivanja dijela i smanjuje trošenje centara.

Chuck se okreće

Obrada dijelova s omjerom vrši se kada se učvršćuju u steznu glavu. Kartridži su tro- i četvoročeljusti.

Za pričvršćivanje simetričnih dijelova obično se koristi samocentrirajuća stezna glava s tri čeljusti. U ovoj steznoj glavi, čeljusti za hvatanje mogu se istovremeno kretati radijalno prema ili od centra.

Stezne glave sa četiri čeljusti imaju nezavisno kretanje za svaku od čeljusti. Ovi ulošci se koriste za ugradnju i osiguranje dijelova složenog i asimetričnog oblika.

Okretanje prednje ploče

Prednja ploča zašrafljena na vreteno koristi se za obradu nesimetričnih dijelova i dijelova složenog oblika. Prednja ploča je disk sa radijalno izrezanim žljebovima. Radni komad je pričvršćen na prednju ploču vijcima. Ponekad se prvo postavi kvadrat i na njega se pričvrsti radni komad. Fiksni dio je balansiran protutegom.

Tokarenje se dijeli na grubo i završno. Prilikom grubog okretanja uklanja se dodatak od 2-5 mm. Tokarenje se vrši pomoću glodala (sl. 1). Polumjer zakrivljenosti vrha grubih rezača R = 0,5-1 mm, poluzavršne obrade R = 1,5-2 mm, za fino tokarenje R = 3-5 mm.

Fig.1. Obrasci okretanja

1 - uzdužno okretanje s ravnim lijevim rezačem

2 - uzdužno okretanje sa ravnim desnim rezačem

3 - uzdužno okretanje sa savijenim desnim rezačem

4 - uzdužno okretanje s potisnim desnim rezačem

Količina završne obrade varira od 1-2 mm ili manje po strani. Tokarenje se izvodi rezačima sa zaobljenim reznim rubom i širokim rezačima.

Za okretanje krajnjih površina koriste se rezači za zarezivanje (slika 2). Prilikom obrade krajnjih površina, obradak se fiksira na isti način kao i kod obrade vanjskih cilindričnih površina. Prilikom fiksiranja u steznu glavu, prevjes izratka treba biti minimalan. Za obrezivanje kraja obratka kada ga fiksirate sa steznim stražnjim središtem, koristi se poseban odrezan referentni fiksni centar.

Fig.2. Obrezivanje krajeva rezačima:

a) pravo kroz

b) savijena

c) kroz potisak

d) podrezivanje

Bušenje prethodno izbušenih rupa ili rupa dobijenih tokom reza vrši se grubim i završnim (sa opterećenom reznom ivicom) rezačima. Mašine za bušenje za prolazne rupe imaju glavni ulazni ugao manji od 90 o, za bušenje za slijepe rupe ugao je jednak ili nešto veći od 90 o (sl. 3).

Fig.3. Probušite prolaznu rupu (a) i slijepu rupu (b) bušilicom

rezač za ljuštenje

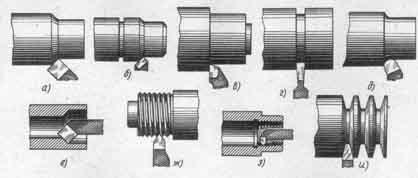

Rezanje dijelova izradaka i tokarenje prstenasti žljebovi se proizvode reznim rezačima i rezačima za urezivanje (sl. 4).

Fig.4. Urezivanje alatom za urezivanje ili rastavljanje alatom za odrezivanje

Za obradu oblikovanih površina koriste se okrugli i prizmatični rezači ili kopirni strojevi.

Tapering

Obrada konusnih površina može se izvesti sljedećim metodama:

1. Pomeranjem kućišta stražnje batine

2. Okretanje nosača gornje čeljusti

3. Uz pomoć ravnala za kopiranje

4. Okretanje širokim rezačem

Tokarenje konusnih površina poprečnim pomakom tijela stražnjeg dijela (Sl. 5)

Sl.5. Okretanje čunjeva poprečnim pomicanjem tijela stražnje kočnice

1-pogon patrona; 2- prednji centar; 3- kragna;

4- zadnji centar; 5- repno pero; 6 - prazno; 7 - rezač

Ovom metodom, os centara se pomera pomeranjem zadnjeg centra u poprečnom smeru. Generator obrađene konusne površine obratka, postavljene u centrima glave i repa, biće paralelna sa linijom centara mašine.

Vrijednost poprečnog pomaka tijela stražnje konice određuje se formulom:

gdje: d- prečnik male osnove konusa, mm; D je prečnik velike baze konusa, mm; L– dužina cijelog radnog predmeta koji se obrađuje, mm; l je visina konusne površine, mm.

Na ovaj način, dugi vanjski konusne površine sa blagim suženjem pod uglom ne većim od .

Nedostaci metode: nemogućnost obrade unutrašnjih konusnih površina; mogućnost dobivanja samo nježnih čunjeva; povećano i neravnomjerno trošenje centara i središnjih rupa zbog neusklađenosti centara.

Obrada konusnih površina okretanjem nosača gornjeg nosača (sl. 6).

Fig.6. Okretanje konusa okretanjem nosača gornjeg nosača.

1- tročeljusna stezna glava; 2 - prazno; 3 - ručka za ručno pomicanje gornje čeljusti; 4 - gornji oslonac sa držačem alata; 5 - rezač

Na ovaj način se kratke konične površine okreću (i buše) pod bilo kojim uglom konusa. Da biste to učinili, nosač gornje čeljusti se zakreće za ugao jednak polovini kuta na vrhu konusa koji se obrađuje. Obrada se vrši ručnim uvlačenjem gornje čeljusti pod uglom u odnosu na liniju centara mašina. Vrijednost ugla se određuje iz izraza:

Nedostaci metode: upotreba ručnog dodavanja, što smanjuje produktivnost rada i povećava hrapavost obrađene površine; nemogućnost okretanja konusnih površina, čija dužina generatrisa prelazi dužinu hoda gornjeg nosača (100-150 mm).

Tokarenje konične površine širokim alatom za struganje (sl. 7).

Fig.7. Konusi za okretanje sa širokim alatom za okretanje

1 - tročeljusna stezna glava; 2 - prazno; 3 - zadnji centar; 4 - rezač

Na ovaj način se kratke konusne plohe generatriksa dužine ne veće od 25-30 mm tokarskim rezačima, kod kojih je glavni ugao u planu jednak polovini kuta na vrhu tokane konusne površine. Dužina glavne rezne oštrice rezača treba da bude 1-3 mm duža od dužine generatriksa konusne površine. Obrada se vrši poprečnim ili uzdužnim pomakom rezača. Metoda se široko koristi za skošenje obrađenih cilindričnih površina.

Nedostaci metode: nemogućnost obrade dugih konusnih površina, kao s povećanjem dužine dijela pojavljuju se vibracije koje povećavaju hrapavost obrađene površine; nizak kvalitet obrađene površine.

4. 2. Glavne vrste alata za struganje

Tokarske glodalice se klasifikuju prema nizu kriterijuma.

1. Po vrsti izvedenog posla ili po tehnološkoj osobini: kroz (1), podrezivanje (2), bušenje (3), odsecanje (4), navoj (5) itd.

2. Prema obliku glave sjekutića: ravna (1), savijena (2), zakrivljena (3), uvučena (4).

3. U smjeru kretanja: lijevo(1), desno(2).

U redu naziva se rezač, kod kojeg se glavna rezna ivica nalazi sa strane palca desne ruke, položena dlanom na rezač tako da su prsti usmjereni prema vrhu rezača. Prilikom okretanja s takvim rezačima, strugotine se odsječu od obratka kada se čeljust pomakne s desna na lijevo.

lijevo naziva se rezač, kod kojeg se glavna rezna ivica nalazi na strani palca lijeve ruke, položena dlanom na rezač tako da su prsti usmjereni prema vrhu rezača. Prilikom okretanja takvim rezačima, strugotine se odsječu od obratka kada se čeljust pomakne s lijeva na desno.

4. Prema materijalu reznog dijela: brzorezni čelik, tvrda legura.

5. Prema izvedbi reznog dijela: čvrsti i kompozitni (sa zalemljenom pločom ili sa mehaničkim pričvršćivanjem rezne ploče).

4.3. Elementi i geometrijski parametri alata za tokarenje

Svaki rezni alat se sastoji od dva dijela: I - rezni dio; II - deo za pričvršćivanje (slika 8).

Fig.8. Elementi alata za struganje

Na reznom dijelu razlikuju se sljedeći elementi:

1 - prednja površina duž koje se čipovi skidaju

2-glavna stražnja površina uz glavnu oštricu

3-glavna rezna oštrica

Rezač sa 4 vrha

5-pomoćna stražnja površina uz pomoćnu oštricu

6-pomoćni nož za rezanje

4. 4. Geometrija rezača u statici

4.4.1. Koordinatne ravni

Za izvođenje procesa rezanja, rezač se oštri duž prednje i stražnje površine. Za očitavanje uglova rezača koriste se koordinatne ravni (sl. 9, 10).

Glavni avion(OP) je ravan paralelna sa pravcima uzdužne ( S pr) i poprečno ( S p) inings. Kod tokarskih glodala, glavna ravnina se obično poklapa s donjom nosivom površinom osovine rezača.

Fig.9. Koordinatne ravni

reznu ravninu(PR) prolazi kroz glavno rezno sječivo rezača, tangentno na reznu površinu obratka.

Glavna rezna ravan (NN) prolazi kroz proizvoljnu tačku glavnog sečiva okomito na projekciju glavnog reznog sečiva na glavnu ravan.

Pomoćna rezna ravan prolazi kroz proizvoljnu tačku pomoćnog noža za sečenje okomito na projekciju pomoćnog noža za rezanje na glavnu ravan.

Fig.10. Geometrijski parametri reznog dijela direktnog tokarenja

kroz rezač

4.4.2. Uglovi alata za okretanje

Glavni uglovi oštrenja rezača mjere se u glavnoj ravni rezanja.

prednji ugao nazovite ugao između prednje površine i ravni okomite na reznu ravninu, povučenu kroz glavno sječivo.

zadnji ugao naziva se ugao između glavne stražnje površine rezača i ravnine rezanja.

Ugao između prednje i glavne stražnje površine naziva se konusni ugao incisor.

Ugao između prednje strane i ravni sečenja naziva se ugao rezanja .

Planski uglovi su definisani u osnovnoj ravni.

Vodeći ugao- ugao između projekcije glavnog reznog noža na glavnu ravan i smjera pomaka.

Pomoćni vodeći ugao- ugao između projekcije pomoćnog noža za rezanje na glavnu ravan i smjera suprotnog smjeru dodavanja.

Ugao na vrhu rezača- ugao između projekcija glavne i pomoćne oštrice na glavnoj ravni.

Ugao nagiba glavne rezne oštrice mjereno u ravni koja prolazi kroz glavno sječivo okomito na glavnu ravan, između glavne rezne oštrice i linije povučene kroz vrh rezača paralelne s glavnom ravninom.

Ugao može biti pozitivan (vrh rezača je najniža tačka glavnog sečiva), negativan (vrh rezača je najviša tačka glavnog reznog noža) ili nula.

Pomoćni uglovi rezača razmatra u pomoćnoj ravni sečenja.

Pomoćni zadnji ugao- ugao između sekundarne stražnje površine i ravni koja prolazi kroz sekundarnu reznu ivicu okomito na glavnu ravan.

Određivanje uglova

Zadnji ugao služi za smanjenje trenja između stražnje površine rezača i radnog komada. Sa smanjenjem trenja, toplina i trošenje alata se smanjuju, ali s velikim stražnjim kutom, rezač će oslabiti i može se slomiti. Kako se ugao zazora povećava, obrada površine se poboljšava. Što je metal mekši, to bi ugao trebao biti veći. Ugao na vrhu rezača

Nagibni ugao ima veliki utjecaj na otpornost rezača na vibracije, koja naglo opada sa smanjenjem njegove vrijednosti (od nule i ispod). Stoga, kako bi se izbjegla pojava vibracija, potrebno je uzeti prednji kut od 15-25°, a obično se pravi jednak kutu umetanja ploče. Kako bi se osiguralo uvijanje strugotine i njeno povoljno uklanjanje, preporučuje se da se prednja površina glodala učini zakrivljenom ili sa rupom. Za učvršćivanje glavne rezne ivice preporučljivo je obezbediti traku širine 0,2-0,3 mm sa negativnim nagibnim uglom od -3 - 5°. Međutim, ne treba zaboraviti da je takva vrpca dopuštena samo ako postoje dovoljno teški radni uvjeti za rezač. Ako uslovi krutosti ne dozvoljavaju upotrebu armaturne trake sa negativnim uglom, preporučljivo je napraviti je sa pozitivnim uglom od 5° za tvrde i 10° za meke i viskozne materijale. Armaturna traka svojom malom širinom ne utiče na vrijednost otpora rezanja, jer centar pritiska strugotine prelazi granicu vrpce u zonu zakrivljene prednje površine, opremljene velikim nagibnim kutom.

Slika 66 - Uglovi reznog alata

U praksi postoje glodala za sečenje, kod kojih je prednja površina oblikovana u obliku dvodelnog ugla (slika 66, b). Njegove ravni su nagnute prema referentnoj ravni pod uglom μ = 10÷15°. Linija preseka ovih ravni je paralelna sa referentnom ravninom. Ovaj dizajn doprinosi boljem prodiranju rezača u radni predmet.

Zadnji ugao

Zadnji ugao glavne rezne ivice uzima se jednakim 8º na ploči i 12° na držaču.

oštrica

Glavna rezna ivica rezača može se dizajnirati na nekoliko načina. Za rezanje velikih radnih komada može se preporučiti rezač sa dve rezne ivice (Sl. 66, c)². Oni osiguravaju razdvajanje strugotine na dva dijela, što olakšava njihovo uklanjanje iz zone rezanja. Ovaj dizajn je pogodniji za brzorezne čelične glodalice, dok je manje prikladan za glodala od tvrdog metala zbog teškoće oštrenja i niske čvrstoće rezne ivice.

Važno je napomenuti dizajn glavne rezne ivice pod dva ugla φ (sl. 66, d). Ovaj oblik olakšava urezivanje rezača u radni komad i produžava njegovu ivicu. Planski uglovi φ se prihvataju unutar 60-80° (ς = 30 ÷10º).

U slučaju da je glavna rezna ivica napravljena pod uglom φ = 90°, preporučljivo je zakošenje f = 1 ÷ 1,5 mm na njoj pod uglom od 45° sa obe strane ili napraviti mala zaobljenja (Sl. 66, e ).

U praksi postoje slučajevi kada je tokom rezanja nepoželjno ostaviti cilindrični proces u jezgri obratka nerezanim (na primjer, kod obrade na automatskim mašinama). Za rezanje takve šipke, rezna ivica se formira pod uglom φ = 75 ÷ 80°.

Povećana otpornost na vibracije

Ponekad se praznine režu rezačem, u kojem glavna rezna ivica ima konkavni oblik, dobijen brušenjem rupe na glavnoj zadnjoj površini (Sl. 66, g). Svrha ovog oblika je povećanje otpornosti rezača na vibracije i mogućnost povećanja brzine pomaka.

Teški radni uslovi reznih rezača prisiljavaju ih po pravilu da se koriste u obliku monolitna konstrukcija, dok se montažne konstrukcije rijetko sreću u praksi.

- 4515 pregleda