Elektroerozivna obrada velikog broja rupa. Prednosti rezanja metala žicom

Suština elektroerozivne obrade je da se u dielektričnom mediju ukloni zaostatak sa radnog komada zbog mikropražnjenja koja tope metalne čestice.

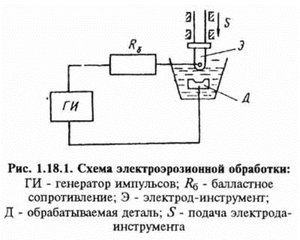

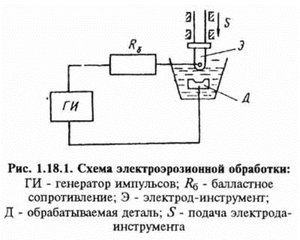

Proces obrade električnim pražnjenjem (EDM) je uništavanje metala ili drugog provodljivog materijala kao rezultat lokalnog izlaganja kratkoročnim višestrukim električnim pražnjenjima između dvije elektrode, od kojih je jedna radni komad, a druga elektroda. alat (EI). Pod uticajem visoke temperature u zoni pražnjenja dolazi do zagrijavanja, topljenja i djelomičnog isparavanja metala - električne erozije. Za postizanje visoke temperature u ograničenom području malog uklanjanja potrebna je velika koncentracija energije. Ovaj cilj se postiže korištenjem impulsnog napona, a EEA se provodi u tečnom mediju koji ispunjava prazninu između elektroda, nazvanu interelectrode gap (IEG), ili interelectrode gap. Šema elektroerozivne obrade prikazana je na sl. 5.1. Elektrode, od kojih je jedna radni komad 1, a druga alat 2, spojene su na generator električnih impulsa i uronjene u dielektričnu tekućinu 3. Kada se elektrode približe dovoljno malom rastojanju, dolazi do sloma međuelektrodnog medija. na mestu sa najvećom jačinom električnog polja. Dielektrična čvrstoća jaza na mjestu proboja je prekinuta i formira se tanak vodljivi kanal 4, koji zatvara elektrode. Kroz formirani provodni kanal teče strujni impuls velike gustine, kanal za pražnjenje se širi, a temperatura u zoni pražnjenja dostiže nekoliko hiljada stepeni. Sekcije elektroda 5 i 7 u zoni pražnjenja se tope i isparavaju. Pod uticajem visokih temperatura, tečnost u zoni pražnjenja se raspada i isparava i zajedno sa metalnim parama formira mehur koji se brzo širi 6.

Slika 5.1 - Šema elektroerozivne obrade

Sa smanjenjem struje koja prolazi kroz elektrode, tlak pare u mjehuru plina koji se širi opada. Kao rezultat smanjenja pritiska, rastopljeni metal ključa i izbacuje se u obliku malih kapi 8 in okruženje(tečnost), gdje se skrućuje u obliku malih čestica. Čvrsti proizvodi erozije uklanjaju se iz međuelektrodnog razmaka pod djelovanjem udarnih valova i strujanja tekućine uzrokovanih električnim pražnjenjem i stvaranjem sfernog mjehura s njegovim naknadnim širenjem. Na površinama elektroda na mjestu gdje prolazi pražnjenje formiraju se rupe. Dimenzije udubljenja uglavnom ovise o energiji i trajanju impulsa i elektroerozivnoj otpornosti materijala. Da bi se dobila dimenzionalna obrada, energija se uvodi u zonu obrade u odvojenim porcijama u obliku električnih impulsa dovoljno kratkog trajanja. U pauzama između impulsa radni fluid vraća svoja dielektrična svojstva (deionizira). Ako se vrši kontinuirana opskrba energijom, tada će se velike količine materijala iz jedne od elektroda zagrijati i rastopiti, čak i ako su materijali elektroda isti. Smjer uklanjanja materijala određen je polaritetom priključenja elektroda na generator impulsa i parametrima impulsa. Kada se na elektrode (slika 5.2) u odsjeku 0 ... 1 primijeni impuls sinusnog napona, napon će porasti na U pr, pri čemu je dielektrična čvrstoća jaza narušena. Prosječni napon pri kojem dolazi do sloma međuelektrodnog razmaka ovisi gotovo linearno o veličini ovog razmaka i iznosi 40 ... 50 V u završnim modovima, i 70 ... 80 V u režimima promaje. Sekcija 1…2 odgovara fazi iskre pražnjenja, za koju

karakterizira brzo smanjenje napona u razmaku na 25 ... 35V i jednako brzo povećanje struje u krugu. Odjeljak 2…3 odgovara lučnom stupnju pražnjenja, u kojem se napon i struja u kolu blago smanjuju. Kada napon U S padne ispod 15 ... 20V, pražnjenje prestaje. Kada se tretira kratkim visokofrekventnim impulsima, lučni stupanj pražnjenja može izostati, a pražnjenje prestaje odmah nakon stupnja iskre. Količina materijala uklonjenog u fazi pražnjenja i dimenzije formiranih udubljenja su mnogo veće nego u fazi iskre.

Rice. 5.2- Vremenski dijagrami promjena napona i struje u elektrodnom razmaku

Glavni tehnološki pokazatelji procesa elektroerozivne obrade (EDM) - tačnost, kvalitet površine, produktivnost - ovise o količini metala otopljenog iz kupke u jednom impulsu, što je određeno energijom impulsa.

Energija impulsa se nalazi iz izraza:

gdje ![]() - prosječna jačina struje, A;

- prosječna jačina struje, A;

Vrijednost struje u slučaju kratkog spoja (podešena prema instrumentima mašine);

![]() - prosječni probojni napon, V;

- prosječni probojni napon, V;

Napon otvorenog kola sa otvorenim elektrodama (kontrolisani tokom obrade);

Trajanje pulsa (obrnuto proporcionalno njihovoj stopi ponavljanja), C.

U zavisnosti od tehnoloških uslova, energija impulsa se može proceniti prema preporukama iz tabele 5.1.

Tabela 5.1 - Vrijednosti energije impulsa

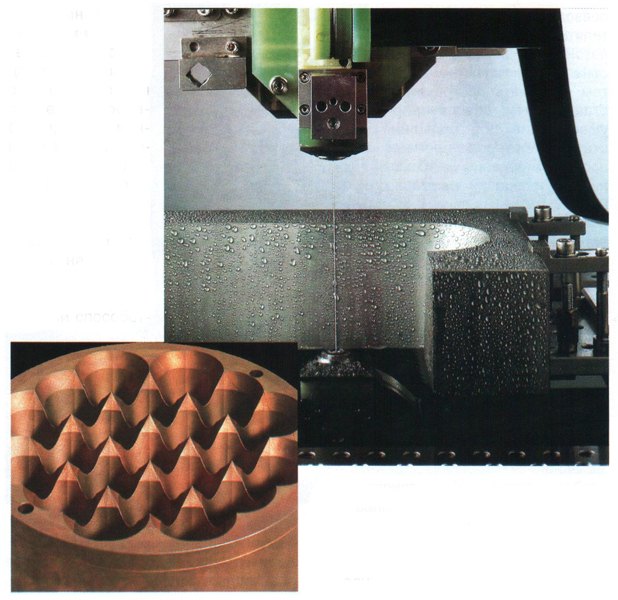

EDM profilisane šupljine. Uključivanje obrnutog polariteta. 1 - radni komad, 2 - pražnjenja u zazoru, 3 - elektroda-alat, 4 - generator impulsa procesne struje.

Obrada radnog komada na elektroerozivnoj mašini za pirsing. Radni komad se nalazi u radnoj kadi napunjenoj radnim fluidom.

EDM(skraćeno EEO) - Obrada, koja se sastoji u promeni oblika, veličine, hrapavosti i svojstava površine električno provodljivog obratka pod uticajem električnih pražnjenja koja nastaju između radnog predmeta i elektrode-alata.

Jedna od elektroda je radni komad, druga je elektroda alata. Pražnjenja se proizvode periodično, pulsirajuće, tako da medij između elektroda vraća svoju električnu snagu. Da bi se smanjilo trošenje elektrode alata, primjenjuju se unipolarni impulsi procesne struje. Polaritet zavisi od trajanja impulsa, jer pri kratkom trajanju impulsa prevladava erozija (trošenje) anode, a pri dugom trajanju impulsa erozija (trošenje) katode. U praksi se koriste oba načina snabdijevanja unipolarnim impulsima: sa obratkom spojenim na pozitivni pol generatora impulsa (tzv. veza direktnog polariteta), i sa obratkom spojenim na negativni pol (tzv. obrnuti polaritet). veza).

Vrste EEE

- Kombinovana obrada sa električnim pražnjenjem -- izvodi se istovremeno sa drugim vrstama mašinske obrade

- Elektroerozivno-hemijska obrada (EECM) - kombinovana elektroerozivna obrada, koja se izvodi istovremeno sa elektrohemijskim otapanjem materijala obratka u elektrolitu

- Elektroerozivna abrazivna obrada - abrazivna obrada elektroerozivnom destrukcijom metala

- Anodna obrada je elektrohemijska obrada u tečnom mediju, u kojoj se materijal elektrode-obratka rastvara pod dejstvom električna struja sa stvaranjem oksidnih filmova na tretiranoj površini i njihovim uklanjanjem mehaničkim djelovanjem.

Može biti praćena elektroerozivnom obradom

- Elektroerozivno kaljenje - elektroerozivna obrada, koja povećava čvrstoću površinskog sloja obratka

- Elektroerozivno volumetrijsko kopiranje - elektroerozivna obrada, u kojoj se oblik površine elektrode-alata prikazuje na elektrodi obratka

- Elektroerozivna obrada - elektroerozivna obrada, pri kojoj elektroda-alat, zaranjajući u elektrodu-obradak, formira rupu konstantnog poprečnog presjeka

- EDM označavanje

- Elektroerozivno rezanje - elektroerozivna obrada, u kojoj elektrode-alat u obliku žice koja se kontinuirano premotava tokom pomaka zaobilazi radni komad duž date putanje, formirajući površinu date konture

- EDM rezanje - EDM, u kojem se radni komad dijeli na dijelove

- Elektroerozivno brušenje - brušenje elektroerozivnim uništavanjem metala

- EDM

- EDM sa ravnim polaritetom

- EDM obrnutog polariteta

- Višeelektrodna erozijska obrada

- Višekonturna obrada

Karakteristike električnog pražnjenja tokom EEE

Električno pražnjenje između elektroda odvija se u nekoliko faza: prvo dolazi do električnog kvara, koji može biti praćen iskrenim pražnjenjem; tada se uspostavlja lučno pražnjenje. Stoga su mnogi generatori sposobni da daju višestepeni oblik impulsa.

Frekvencija impulsa i njihovo trajanje se biraju na osnovu tehnoloških zahteva za tretiranu površinu. Trajanje impulsa je obično u rasponu od 0,1 .. 10 -7 sekundi, frekvencija je od 5 kHz do 0,5 MHz. Što je kraće trajanje impulsa, to je manja hrapavost rezultirajuće površine. Prosječna struja tokom EEA zavisi od površine tretirane površine. Sa površinom od 3600 mm², optimalna struja je približno 100.

Karakteristike EEE

Elektroda alata može imati prilično proizvoljan oblik, što omogućava obradu zatvorenih kanala koji su nedostupni konvencionalnoj mašinskoj obradi.

EEE može biti izložen bilo kojem provodljivom materijalu. Glavni nedostaci EDM-a su niska produktivnost (brzina posmaka je obično ~10 mm/min) i velika potrošnja energije.

Priča

Robert Boyle (1694), Benjamin Franklin (1751), Joseph Priestley (1766) Lichtenberg Georg Christian (1777): napravili su prve izvještaje o električnim pražnjenjima i efektima koji ih prate.

Godine 1941. doktori Boris Romanovič Lazarenko i Natalija Iosifovna Lazarenko (Moskva Državni univerzitet) je dobio instrukcije da pronađe metode za produžavanje radnog vijeka distributera paljenja za automobilske motore.

Kao rezultat istraživanja i eksperimenata s volframom, skrenuta je pažnja na usmjereno uništavanje električnim pražnjenjima stvorenim impulsima određenog oblika struje, što je poslužilo kao poticaj za stvaranje 1943. novog tehnološkog procesa za obradu izradaka elektroerozijom. .

Godine 1943. sovjetski naučnici, supružnici Boris Romanovič Lazarenko i Natalija Ioasafovna Lazarenko, predložili su upotrebu elektroerozivnih svojstava pražnjenja u vazdušnom zazoru za oblikovanje (metoda elektroiskre elektroerozivne obrade). Pronalazak je dobio autorski sertifikat br. 70010 od 3.4.1943., francuski patent br. 525414 od 18.06.1946., britanski patent br. 285822 od 24.9.1946., patent SAD br. 1946 i predmet), švajcarski patent br. 8177 od 14.07.1946, švedski patent br. 9992/46 od 11.11.1946 Vidi takođe

Bilješke

Linkovi

- GOST 25331-82 Elektroerozivna obrada. Termini i definicije

- Nemilov E.F. Elektroerozivna obrada materijala. - L.: Mašinostroenie, 1983.*

14. septembar 2012

Dijelovi i komponente modernih strojeva i uređaja odlikuju se raznolikošću dizajna i korištenih materijala, uključujući i one čije je oblikovanje poznatim metodama strojne obrade teško, a ponekad i nemoguće. To je zbog sve veće upotrebe EDM procesa. „Mogućnosti EDM mašina su beskrajne!“ - ovakva fraza se često može čuti od korisnika mašina samo mjesec dana nakon što je oprema puštena u rad.

Klasifikacija

Prema tehnološkoj namjeni, mašine za obradu električnim pražnjenjem (EE) dijele se na dvije glavne vrste - kopirno-bušenje i rezanje žice.

Mašine za pirsing omogućavaju obradu oblikovanih rupa i šupljina, unutrašnjih i vanjskih površina tijela okretanja, brušenje, sečenje. Moguće je dobiti spiralne i evolventne površine, kao i različite unutrašnje oblikovane rupe i šupljine sa ravnim, obrnutim i promjenjivim konusom. U mašinama za probijanje kopija, alat za elektrodu je oblikovan, njegov oblik je reverzna kopija šupljine koja se obrađuje.

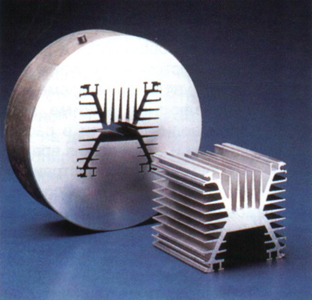

EE mašine za rezanje žice koriste se za proizvodnju delova za pečate, kopir mašine, šablone, oblikovane rezače, šare i druge alate. Alat za elektrode u mašinama za izrezivanje je kontinuirano premotana žica. Konstruktorske karakteristike mašina određuju njihove tehnološke prednosti: nije potreban oblikovani alat, nema potrebe za podešavanjem habanja elektroda, moguće je dobiti male delove složenog oblika, uključujući delove sa ekvidistantnim profilom (matrice, bušilice) pomoću jednog CNC program.

Faze napretka

EE liječenje kako u svijetu tako i kod nas više nije nekonvencionalna metoda liječenja. Trenutno je EE oprema četvrta po upotrebi u svijetu nakon glodanja, tokarenja i brušenja. Prodaja EDM mašina porasla je sa 0,5% 1960. godine na preko 6% MEO tržišta 2000. godine.

Prioritet u otkrivanju električne erozije pripada Rusiji. Prva praktična istraživanja u ovoj oblasti izvršili su na Uralu krajem 30-ih godina supružnici B. i N. Lazarenko proučavajući probleme kontaktne erozije. Otkriće je registrovano 1943. godine. Prva EE mašina za sečenje na svetu proizvedena je u fabrici u Fryazinu, Moskovska oblast 1954. Ali, nažalost, proizvodnja EE opreme u Sovjetskom Savezu nije dobila odgovarajući razvoj.

Rezanje EE žice

EE rezanje na mašinama za rezanje žice pojavilo se početkom sedamdesetih i kontinuirano napreduje u nekoliko pravaca.

Brzina rezanja povećan sa oko 10 mm 2 /min. početkom sedamdesetih do 35 mm 2 /min. sredinom osamdesetih, a sada je dostigao 330-360 mm 2 /min. Povećanje brzine ostvareno je prvenstveno pranjem radne površine tekućinom ispod visok krvni pritisak i korištenje efikasnijih generatora impulsa koji vam omogućavaju instalaciju optimalni parametri. Povećanje brzine je također olakšano poboljšanjem kvaliteta elektroda.

Pouzdano i efikasno automatsko uvlačenje žice, prevencija loma žice i automatsko učitavanje delova razvijeni su kako bi se iskoristila prednost velike brzine rezanja i eliminisalo vreme zastoja mašine.

Max Height matrice i štancani pečati, u početku obrađeni na erozionim mašinama, bio je u rasponu od 50 do 100 mm. Međutim, za obradu kalupa, kalupa za ekstruziju i raznih drugih dijelova, proizvođači EDM strojeva proširili su raspon veličina dijelova koji se na njima obrađuju.

U početku ugao konusnog otvora, jednak 1° za dijelove visine od 100 do 125 mm, bio je praktično najveći mogući. Kako bi se zadovoljili zahtjevi kupaca, na većini modela strojeva trenutno se mogu postići uglovi od 30° sa visinom radnog komada od oko 400 mm.

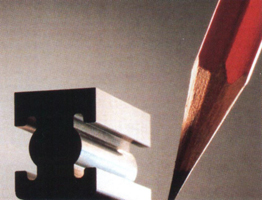

Maksimalna moguća preciznost povećan sa 25 µm, što je bilo tipično za prve mašine, na 1 µm - za moderne EE mašine. Od operatera modernih mašina za izrezivanje potrebno je mnogo manje truda da postignu tačnost obrade od reda od 1 μm u odnosu na iskusne operatere prvih mašina za izrezivanje, koji su dobili tačnost obrade reda veličine 5 ili 2,5 μm.

Ovo pojednostavljenje rada osigurati povećana tačnost zbog razvoja više faktora. Tehnologija ugrađena u najnovije mašine osigurava da se potrebna kontura iseče tačno prema geometrijskom programu. Optička ravnala pružaju stabilnu tačnost bez obzira na trajanje mašine i velike temperaturne fluktuacije.

Najvažnija inovacija je opremanje mašina visokopouzdanim i efikasnim automatskim uređajima za navoj žice, koji omogućavaju obradu većeg broja delova bez učešća operatera. Lakoća upotrebe mašina omogućava povećanje isplativosti obrade i održavanje više mašina u radnji uz manje napora, čak i u dnevnoj smeni.

EE firmware

Najznačajnije poboljšanje u CNC mašinama za kopiranje i šivanje u odnosu na ručne mašine je smanjenje vremena ciklusa obrade, a iznad svega, smanjenje vremena operatera. Godine 1960. obrada šupljine sa alatnom elektrodom zahtijevala je otprilike 4 sata rada operatera i 4,5 sata vremena elektroerozije. Pojavom CNC-a već sredinom osamdesetih, potrebno vrijeme operatera bilo je samo 0,5 sati, a vrijeme erozije oko tri sata.

Nova faza smanjenja vremena ciklusi obrade započeo je 1999. godine opremanjem mašina za probijanje kopija adaptivnim generatorima impulsa. U poređenju sa prethodnim generacijama, ovi generatori imaju mogućnost optimizacije procesa obrade na osnovu njegovog kontinuiranog praćenja. Takav generator također prilagođava gustoću struje tijekom obrade u grubim načinima obrade, što uvelike doprinosi povećanju produktivnosti obrade elektrodama bilo kojeg oblika. Prilikom obrade u završnim modovima, sistem obezbeđuje kontrolu procesa kako bi zaštitio kvalitet i uniformnost obrađene površine koristeći napredniji senzor za kontaminaciju međuelektrodnog razmaka. Sve to povećava produktivnost za 10 puta u odnosu na prethodne generatore.

Kompanije se okreću robotskim sistemima za utovar mašina kako bi povećali vrijeme rada alatnih mašina. napušteni način rada, povećanje produktivnosti po mašini i smanjenje vremena promene alata. Robot je ugrađen u mašinu, CNC sistem omogućava direktnu kontrolu mašine i robota. Ostale prednosti ovog sistema su prilagodljiva kontrola, 50% smanjenje vremena promjene elektroda i smanjenje prostora na podu.

Novi kontrolni sistemi pružaju mogućnosti lakše programiranje, doprinoseći smanjenju radno vrijeme operatera. Tipičan kontrolni sistem omogućava operateru da izvrši vanmrežno programiranje na ličnom računaru, a zatim preuzme program na mašinu. Ovo rezultira smanjenjem od približno 25% vremena programiranja i vremena EDM za većinu operatera.

Preciznost obrade na mašinama za pirsing kopiranja uvelike ovisi o tačnosti elektrode. Pojava pristupačnih mašina za glodanje grafitnih elektroda velike brzine olakšala je preduzećima efikasnu obradu velikih količina preciznih elektroda.

Preciznost obrade na mašinama za pirsing kopiranja uvelike ovisi o tačnosti elektrode. Pojava pristupačnih mašina za glodanje grafitnih elektroda velike brzine olakšala je preduzećima efikasnu obradu velikih količina preciznih elektroda.

Poboljšana je i preciznost najnovijih modela mašina za kopiranje. Ovo se posebno odnosi na mikromašinsku obradu. Na primjer, kod elektroerozivne obrade kvadratnih šupljina, čija je površina jednaka 60 mm 2, korištenjem najnovijih generatora impulsa, dobije se profil šupljine s radijusom ugla od 0,025 mm, zbog smanjenja elektrode za 65%. nositi u ovim uglovima. To omogućava korištenje šest puta manje elektroda.

Sa povećanjem brzine obrade, veličine i složenosti oblika izratka, povećanom dostižnom preciznošću, lakšim rukovanjem mašinama, radom bez nadzora, edukacijom korisnika, korisničkom podrškom i pristupačnošću, EDM je uspostavio svoju poziciju u industriji alata i sve se više koristi u mainstream proizvodnji. .

Danas nijedno preduzeće ne može zanemariti mogućnosti elektroerozije, koja može riješiti mnoge proizvodne probleme.

Prelazeći direktno na analizu EE opreme, zadržimo se na nekoliko fundamentalnih pitanja koja značajno određuju efikasnost obrade EE.

Linearni pogoni

EE pogoni za dovod CNC mašina su izgrađeni prema tradicionalnoj šemi. Pouzdaniji i moderniji pogoni izrađuju se bez remenskog pogona. U ovim pogonima, koračni motor je direktno povezan sa vodećim zavrtnjem. Nedostaci ovih pogona su dobro poznati:

- veliki broj međuelemenata od izvora energije do radnog tijela (RO);

- ogromna inercija ovih elemenata, što je posebno uočljivo kod velikih mašina alatki;

- prisustvo praznina u predajnim uređajima;

- trenje spojenih dijelova, koje se dramatično mijenja kada sistem pređe iz stanja mirovanja u stanje kretanja;

- temperaturne i elastične deformacije gotovo svih prijenosnih veza;

- habanje spojnih elemenata tokom rada i gubitak početne tačnosti;

- greške u nagibu zavrtnja i greška akumulirane dužine, itd.

Budući da ovi nedostaci umanjuju glavne karakteristike kvaliteta pogona (tačnost i ujednačenost hoda radnog tijela, količinu zazora pri hodu unazad, dozvoljena ubrzanja i brzine RO), dizajnerska misao proizvođača alatnih mašina već dugo pokušava da nekako umanje njihov uticaj. Na primjer, umjesto vodećeg zavrtnja sa maticom, koristi se skupa i složena vijčana veza za smanjenje trenja; kako bi se uklonili praznini, posebni uređaji za zatezanje veze uvode se u spoj vijka s maticom; olovni vijci visoko preciznih alatnih mašina izrađuju se po standardnoj klasi; greške nagiba zavrtnja se smanjuju korišćenjem kompenzatora; Stvoreni su sofisticirani sistemi hlađenja za borbu protiv temperaturnih deformacija. Ipak, jasno je da se problemi pogona sa olovnim vijcima u principu ne mogu riješiti zbog njihove fizičke i tehničke prirode.  Zadatak je bio radikalno zamijeniti tipične pogone alatnih strojeva za obradu metala nekim drugim. A takvo rješenje je bilo korištenje linearnih motora (LD). Princip rada takvog motora ima niz prednosti: nema međuelemenata između izvora energije i RO, energija se prenosi kroz zračni raspor, ništa se ne treba rotirati, postaje moguće provesti glavni zadatak - uzdužno kretanje RO. Na ovom principu već decenijama rade svi elementi elektroautomatike, električni kočioni sistemi, zaštitni sistemi, specijalna šok-oprema itd. Veliko iskustvo u korišćenju elektromagnetnih sistema otkrilo je njihove prednosti: neverovatnu jednostavnost dizajna i upotrebe, mogućnost skoro trenutnog zaustavljanja i unazad, brzog odziva, velikih sila, lakoće podešavanja.

Zadatak je bio radikalno zamijeniti tipične pogone alatnih strojeva za obradu metala nekim drugim. A takvo rješenje je bilo korištenje linearnih motora (LD). Princip rada takvog motora ima niz prednosti: nema međuelemenata između izvora energije i RO, energija se prenosi kroz zračni raspor, ništa se ne treba rotirati, postaje moguće provesti glavni zadatak - uzdužno kretanje RO. Na ovom principu već decenijama rade svi elementi elektroautomatike, električni kočioni sistemi, zaštitni sistemi, specijalna šok-oprema itd. Veliko iskustvo u korišćenju elektromagnetnih sistema otkrilo je njihove prednosti: neverovatnu jednostavnost dizajna i upotrebe, mogućnost skoro trenutnog zaustavljanja i unazad, brzog odziva, velikih sila, lakoće podešavanja.

Obećanje rješenja je, naravno, odmah cijenjeno. Nedostajala je samo jedna stvar - mogućnost regulacije brzine RO u elektromagnetnom sistemu. A bez toga, bilo je nemoguće koristiti elektromagnetski pogon kao pokretač za RO mašinu.

Posebno intenzivna istraživanja u ovom smjeru provedena su u Japanu, gdje je linearni pogon prvi put korišten kao pokretač vlakova metaka. Na istom mjestu pokušano je stvoriti linearne pogone za strojeve za obradu metala, ali prvi razvijeni uzorci imali su značajne nedostatke: stvorili su jake magnetna polja, pregrijani, i što je najvažnije, nisu osigurali ujednačenost kretanja RO.

Tek na pragu novog milenijuma, masovno proizvedene mašine (do sada samo EDM) počele su da se opremaju novom generacijom LD, koja se odlikuje ujednačenim kretanjem mašinskih kolica sa ultra visokom preciznošću, velikim rasponom brzina kontrola, ogromna ubrzanja, trenutni rikverc, lakoća održavanja i podešavanja, itd. U principu, dizajn LD-a se nije mnogo promenio. Motor se sastoji od dva elementa: fiksnog ravnog statora i ravnog rotora sa zračnim razmakom između njih. I stator i rotor su napravljeni u obliku ravnih blokova koji se lako demontiraju. Stator je pričvršćen za stalak (osnovu) mašine, a rotor za radno telo. Rotor je elementarno jednostavan, sastoji se od skupa pravokutnih šipki, koje su jaki trajni magneti. Potonji su pričvršćeni na tanku ploču od posebne mineralne keramike, čiji je koeficijent toplinskog širenja dva puta manji od granita, a tvrdoća je bliska onoj kod safira.

Sa ili bez kade

EE mašine za rezanje žice bez kade (sečenje samo u mlazu) se proizvode i koriste dugo vremena. Mašine bez kade su 15-25 hiljada dolara jeftinije od mašina sa kadom (uranjanjem). Ako preduzeće ima dovoljno veliku površinu EDM mašina, deo mašina bez kade je opravdano rešenje. Ako postoji samo jedna mašina, vredi razmisliti šta bi trebalo da bude.

Mašine bez kade (mlaznice) značajno ograničavaju tehnološke mogućnosti:

- nemoguće je (ili izuzetno teško) rezati konture u dijelovima kao što je šuplja cijev;

- nemoguće je (ili izuzetno teško) napraviti konturno rezanje višeslojnih ploča s prazninama između slojeva i u dijelovima s rupama, „džepovima“ itd.;

- mlazne mašine su pogodne samo za rezanje delova jednostavnih žigova, ali ne obezbeđuju stabilnost okruženja električnih varničkih pražnjenja na teške zadatke;

- samo tokom miniranja, zrak se ne može u potpunosti izbaciti iz šupljina, što dovodi do povećanog stvaranja abnormalnih pražnjenja i kao posljedica toga do lomova žice, otpada, nestabilnosti rezanja;

- bez kupke, nemoguće je osigurati temperaturnu stabilnost ako temperatura prostorije značajno varira tokom dana; ovo je posebno opasno kod rezanja matrica uzastopnih kalupa s više prozora. U mlazu vode, konusno sečenje sa uglovima većim od 15° je nestabilno pri velikoj debljini.

Voda ili ulje

Ulje je delikatan i prijateljski medij za metalnu EDM. Visoka otpornost omogućava stvaranje ultra malih iskri pražnjenja. Električni razmak pri rezanju u ulju je mnogo manji nego u vodi.

Kod EE rezanja žice, veličina alata je prečnik žice plus 2 praznine. Budući da EE pražnjenje u vodi zahtijeva veći razmak, veličina EE alata u vodi je uvijek veća. Drugim riječima, za isti promjer žice, rezultujući rez je širi u vodi nego u ulju. Osim toga, voda je agresivan medij za metal, što stvara poznate probleme. I ovi problemi su utoliko ozbiljniji, što su manje dimenzije elemenata konture reza.

Glavni razlog zašto se voda koristi u EE mašinama je brzina. Moderne EE mašine za rezanje žice omogućavaju rezanje brzinom do 360 mm2/min. Međutim, brzina mikrorezanja je sekundarni pokazatelj.

Ulje kao EE medij za rezanje je mnogo privlačnije od vode. Osim manjih zazora, ulje je potpuno bez elektrolitičke erozije i površinske korozije. Kvaliteta i izdržljivost površine alata nakon rezanja u ulju znatno je veća nego nakon rezanja u vodi. U ulju je brzina rezanja stabilna čak i sa žicom promjera 0,025-0,03 mm.

Ulje je nezamjenjiv medij za EDM rezanje preciznih alata i malih dijelova.

Proizvođači

Polje za igru (odnosno EDM tržište) je veliko i na ovom terenu ima mnogo igrača, međutim, kako je rekao poznati holandski fudbaler Marco Van Basten, 22 ljudi igraju fudbal, a Nijemci uvijek pobjeđuju. Dakle, u proizvodnji EDM opreme postoji mnogo proizvođača, a dva su jasna lidera: japanska kompanija Sodick i švicarska AGIE Charmilles Group, koja uključuje kompanije AGIE i Charmilles. AGIE Charmilles Group i Sodick čine preko 60% globalne EDM prodaje.

Rusko tržište uključuje i proizvode stranih kompanija kao što su Fanuc, Hitachy, Mitsubishi (Japan), Dekkel, Diter Hansen (Nemačka), CDM Rovella (Italija), Electronica (Indija), Maurgan, Joemars Machinery (Tajvan), AOZT MSHAK ( Jermenija)…

Stručna mišljenja

Michael Riedel, šef odjela za specijalne alate u SCOB-u (Njemačka): „Budući da PKD (polikristalni dijamant) kao materijal ima tvrdoću sličnu dijamantu, gotovo sve tradicionalne tehnologije obrade nisu primjenjive na njega. Kao metoda obrade proizvoda od ovog materijala može se koristiti samo elektroerozivno djelovanje.

Rudolf Eggen, direktor Kroeplin GmbH (Švicarska): „Postoje tri mogućnosti za proizvodnju kontaktnih poluga za linearne mjerne instrumente: livenje, lasersko sečenje i elektroerozivno sečenje. Izabrali smo EDM jer je livenje sa godišnjom proizvodnjom od 6.000 komada po modelu preskupo, a lasersko sečenje ne postiže potrebnu tačnost zbog nedovoljne ponovljivosti rezultata. Osim toga, zbog kratkog trajanja pripremnih i završnih operacija i visoke autonomije obrade u noćnim smjenama i neradnim danima, EDM je ekonomičniji od ostalih metoda.”

Frank Haug, generalni direktor Frank Haug GmbH (Njemačka): „Mogućnosti korištenja EDM-a su beskrajne. Naša očekivanja za njegovu upotrebu i tačnost su uveliko premašena. Zahvaljujući ovoj tehnologiji, danas možemo proizvesti mnoge proizvode u kratkim rokovima.”

Walter Gunter, vlasnik Ganter Werkzeug (Njemačka): "Zahvaljujući racionalnoj upotrebi EDM rezanja, možemo proizvesti mikrotome s visokom preciznošću sa njihovim komponentama od najboljih materijala i ispuniti stroge zahtjeve tržišta koji uznemiravaju naše konkurente."

Prednosti žičane EE obrade

Nove mogućnosti u proizvodnji delova

Različiti prečnici žice i visoka pogodnost mašina za EE žice za obradu unutrašnjih oblika omogućavaju vam da proizvodite delove koji su nemogući tradicionalnim metodama obrade:

- dobivanje dubokih žljebova;

- proizvodnja delova sa minimalnim unutrašnjim radijusima;

- proizvodnja matrice visoke preciznosti bez ručne završne obrade.

Smanjeno vrijeme obrade

Dobivanje gotovog dijela od termički obrađenog obratka bez upotrebe međuoperacija, postizanje potrebne hrapavosti površine bez upotrebe ručne završne obrade, proizvodnja dijelova od tvrdih legura, jednostavnost montaže obradaka na stroj zbog odsustva opterećenja na radni komad tokom obrade - sve ove prednosti mogu radikalno smanjiti vreme proizvodnje i troškove preduzeća u poređenju sa tradicionalnim metodama obrade.

Uštede se postižu kroz:

- ušteda materijala (cijeli otpad, a ne strugotine);

- upotreba jedne mašine sa jednim alatom za izradu gotovog dela;

- nema potrebe za međuoperacijama za termičku obradu praznih materijala;

- mogućnost izrade tankozidnih dijelova i dijelova od krhkih materijala bez upotrebe složenih i skupih alata.

Smanjeni troškovi rada tokom rada mašine

EE mašine su dizajnirane za autonomni rad, što omogućava jednom operateru da istovremeno upravlja sa nekoliko mašina.

Pouzdanost i visoka tačnost

Zbog odsustva mehaničkih opterećenja na radnom komadu i stalnog ažuriranja alata - žice - dimenzije rezultirajućeg dijela nisu iskrivljene. Svaki dio, proizveden prema odgovarajućem programu, može se ponoviti bilo koji broj puta, promjene u veličini ili konfiguraciji mogu se izvršiti, ako je potrebno, za nekoliko sekundi.

Malo fizike

Princip elektroerozivne obrade zasniva se na uništavanju i uklanjanju materijala termičkim i mehaničkim djelovanjem pulsirajućeg električnog plinskog pražnjenja usmjerenog na tretirano područje obratka u tekućini. Istovremeno se u kanalu za pražnjenje, u radnom predmetu, u radnom fluidu i u elektrodi alata dešavaju složeni fizičko-hemijski procesi koji određuju tehnološke karakteristike procesa oblikovanja.

Kada se elektroda-alat i obradak, uronjeni u radni fluid (dielektrik ili slab elektrolit), približe jedan drugom, između njih se pod dejstvom impulsnog napona generatora pokreću pražnjenja. Formiranje pražnjenja ovisi o načinu obrade. Električno pražnjenje je impuls električne energije visoko koncentriran u prostoru i vremenu, pretvoren u toplinsku energiju između elektrode-alata i elektrode-obratka. Nakon sloma, formira se kanal za pražnjenje, okružen mjehurićem plina, koji se oba šire kako se pražnjenje razvija. Kada se površina elektrode bombardira elektronima i ionima pražnjenja, dolazi do koncentriranog oslobađanja topline, što uzrokuje pojavu rupa s rastopljenim metalom, od kojih se neke pregrijavaju i mogu ispariti. Značajan dio metala se uklanja na kraju strujnog impulsa zbog naglog smanjenja tlaka u kanalu za pražnjenje, praćenog mehaničkim udarima. Tako se vrši električna erozija provodnog materijala.

Materijali od kojih je napravljena elektroda alata moraju imati visoku otpornost na eroziju. Najbolji pokazatelji u tom smislu su bakar, mesing, volfram, aluminijum, grafit. Radni fluidi moraju ispunjavati niz zahtjeva: niska korozivnost za materijale elektrode-alata i radnog predmeta, visoka tačka paljenja i niska isparljivost, dobra filtrabilnost, bez mirisa i niska toksičnost.

Časopis "Oprema: tržište, ponuda, cijene", br. 12, decembar 2001

Električna obrada metala se široko koristi za promjenu dimenzija metalnih dijelova bez narušavanja njihovih fizičkih svojstava. Takav proces se izvodi uz pomoć posebne opreme i zahtijeva dobro poznavanje potrebnih tehnologija.

Osim toga, takva obrada omogućuje dobivanje rupa željenog oblika i konfiguracije, ako je potrebno, za izradu oblikovanih šupljina, te izradu profilnih žljebova i žljebova na obradacima izrađenim na bazi tvrdih legura.

Takav elektroerozivni efekat čini različite alate mnogo jačim, pruža proizvodnja visokokvalitetnog elektrotiska, visoko precizno brušenje, izvođenje reznih dijelova i drugo. Obrada se vrši na potpuna usklađenost sve neophodna pravila sigurnosna tehnologija.

Princip rada

Prije nego što nastavite s ovom vrstom obrade, prvo je potrebno pravilno sastaviti sve potrebne elemente u jedan lanac i unaprijed pripremite detalje potrebno za posao. Danas industrijska preduzeća koriste različite vrste elektroerozivni uticaj.

Prije nego što nastavite s ovom vrstom obrade, prvo je potrebno pravilno sastaviti sve potrebne elemente u jedan lanac i unaprijed pripremite detalje potrebno za posao. Danas industrijska preduzeća koriste različite vrste elektroerozivni uticaj.

Treba napomenuti da suštinski element u potrebnoj šemi za EDM, je elektroda koja mora imati dovoljnu otpornost na eroziju. U ovom slučaju metali kao što su:

- grafit;

- bakar;

- volfram;

- aluminijum;

- mesing.

Sa stajališta kemije, ova metoda termičkog djelovanja na metal doprinosi uništavanju njegove kristalne rešetke, zbog čega se oslobađaju određene kategorije iona.

Sa stajališta kemije, ova metoda termičkog djelovanja na metal doprinosi uništavanju njegove kristalne rešetke, zbog čega se oslobađaju određene kategorije iona.

Često se koriste za obradu metala elektroiskre i elektropulsne metode. Postoje i elektrokontaktne i anodno-mehaničke metode.

Ako je potrebna gruba obrada metalnih dijelova, obično se koristi električni impulsni krug. Istovremeno, tokom rada, temperatura generiranih impulsa može doseći 5.000 stepeni. Ovo povećava parametar kao što je performanse.

Ako trebate obraditi radni komadi malih dimenzija i dimenzija, tada se uglavnom koristi metoda elektroiskre.

Elektrokontaktna obrada se koristi pri radu sa legurama, u tečnom mediju. Treba napomenuti da stekla svojstva metala nakon takvog izlaganja može utjecati na performanse dijelova na različite načine.

Gotovo uvijek, zbog utjecaja struja i visokih temperatura, čvrstoća obradaka se znatno povećava, a mekoća se čuva u samoj konstrukciji.

Vrste korišćene opreme

Poznato je da postoje različiti načini i metode obrade metalnih površina, a ova vrsta se smatra efikasnijom od mehaničke. Ovo je uglavnom zbog činjenice da alat koji se koristi za mašinsku obradu je znatno skuplji od žice koja se koristi u EDM.

Poznato je da postoje različiti načini i metode obrade metalnih površina, a ova vrsta se smatra efikasnijom od mehaničke. Ovo je uglavnom zbog činjenice da alat koji se koristi za mašinsku obradu je znatno skuplji od žice koja se koristi u EDM.

Industrijska preduzeća za elektroerozivnu obradu metala koriste specijalnu opremu, kao što su:

- žica-elektroerozivna;

- kopiranje i firmver.

Ukoliko postoji potreba za izradom delova složenih oblika i kalupa, kao i za izradu nekih materijala sa visokom preciznošću obrade, koristiti žičane elektroerozivne agregate. Najčešće se takva oprema koristi za proizvodnju raznih dijelova za elektroniku, zrakoplove, pa čak i svemirsku industriju.

Jedinice za pirsing se uglavnom koriste za serijsku i masovnu proizvodnju dijelova. Zahvaljujući takvim mašinama dobijaju se prilično precizne konture i male rupe, što se uspešno koristi u proizvodnji mreža i kalupa u industriji alata. Takva oprema je odabrana fokusiranje na ciljeve i finansijsku isplativost. Elektroerozivna obrada metala smatra se složenim i prilično dugotrajnim radnim procesom.

Takav posao se ne može obavljati kod kuće. Samo sertifikovani i kvalifikovani stručnjaci sa dovoljnim iskustvom u ovoj oblasti imaju pravo da obavljaju radove na mašinama za obradu delova.

Takav posao se ne može obavljati kod kuće. Samo sertifikovani i kvalifikovani stručnjaci sa dovoljnim iskustvom u ovoj oblasti imaju pravo da obavljaju radove na mašinama za obradu delova.

Prilikom izvođenja elektroerozivne obrade ne zaboravite na sigurnosne mjere i korištenje kombinezona.

Prednosti EDM-a

Takav rad treba izvoditi samo na posebnoj opremi pod obaveznim nadzorom kvalificiranog stručnjaka, imaju odgovarajuću dozvolu. Iako ova metoda čini obradak preciznijim i kvalitetnijim, industrijska poduzeća radije koriste mašinsku obradu metala.

Stoga je potrebno napomenuti glavne prednosti elektroerozivnog djelovanja na različite vrste izradaka.

Koristeći ovu metodu, gotovo je uvijek moguće postići najviše Visoka kvaliteta površine metala, zbog čega je postaje što preciznija i ujednačenija. Ovo u potpunosti eliminira potrebu za završnom obradom. Također, ova metoda osigurava izlaznu površinu različitih struktura.

Također, prednosti elektroerozivne obrade metala uključuju mogućnost rada s površinom bilo koje tvrdoće.

Elektroerozivno djelovanje u potpunosti eliminira pojavu površinskih deformacija u dijelovima male debljine. To je moguće zbog činjenice da kod ove metode nema mehaničkog opterećenja, a radna anoda ima minimalno habanje. Osim toga, obrada s električnim pražnjenjem pomaže da se uz minimalan napor dobije površina različitih geometrijskih oblika i konfiguracija.

Elektroerozivno djelovanje u potpunosti eliminira pojavu površinskih deformacija u dijelovima male debljine. To je moguće zbog činjenice da kod ove metode nema mehaničkog opterećenja, a radna anoda ima minimalno habanje. Osim toga, obrada s električnim pražnjenjem pomaže da se uz minimalan napor dobije površina različitih geometrijskih oblika i konfiguracija.

Također, prednosti ovog procesa uključuju potpuno odsustvo buke pri radu na posebnoj opremi.

Naravno da postoje nedostaci tokom elektroerozivnog djelovanja na dio od metala, ali ne utiču značajno na njegova radna svojstva.

Tehnologija obrade

Da bismo u potpunosti razumjeli sve prednosti strojne obrade s električnim pražnjenjem i razumjeli princip utjecaja na metalni obrat, sljedeći primjer treba detaljnije razmotriti.

Dakle, jednostavno EDM kolo mora se nužno sastojati od sljedećih elemenata:

- elektroda;

- kondenzator;

- kapacitet za radno okruženje;

- reostat;

- izvor napajanja.

Ovaj krug se napaja naponom impulsnog tipa, koji mora imati različit polaritet. Zahvaljujući tome, moguće je dobiti režime električne iskre i električnih impulsa koji su potrebni za rad.

Prilikom primjene napona dolazi do punjenja kondenzata iz kojeg se struja pražnjenja dovodi do elektrode. Ova elektroda se unaprijed spušta u posudu s radnim komadom i radnom kompozicijom. Čim napon na kondenzatoru dostigne željeni potencijal, dolazi do sloma tekućine. Ona je počinje da se zagreva veoma brzo do tačke ključanja

Prilikom primjene napona dolazi do punjenja kondenzata iz kojeg se struja pražnjenja dovodi do elektrode. Ova elektroda se unaprijed spušta u posudu s radnim komadom i radnom kompozicijom. Čim napon na kondenzatoru dostigne željeni potencijal, dolazi do sloma tekućine. Ona je počinje da se zagreva veoma brzo do tačke ključanja

EDM žičano rezanje metala- metoda elektroiskrinske obrade koja omogućava obradu unutrašnjih prolaznih i vanjskih površina složenog oblika, kao što su urezane površine, površine zubaca zupčanika, radne površine kalupa za ekstrudere itd.

Vršimo izradu crteža prema priloženim skicama i uzorcima

*U cijenu nisu uključeni troškovi amortizacije opreme i alata, električne energije, oporezivanje osnovnih sredstava. Trošak materijala i njegova dostava na mjesto za obradu metala.

Zahtjevi za crtanje detalja

1. Na crtežu morate navesti materijal obratka, sve dimenzije, tolerancije i zahtjeve za površinu nakon obrade.

2. Crtež je urađen u elektronskom obliku i dostavljen u vektorskom formatu (Autocad, Corel, itd.)

Mašinska oprema

Za elektroerozivnu obradu dijelova i materijala metodom elektrosparka, naša proizvodnja koristi preciznu CNC mašinu za rezanje žice sa elektroiskricom marke Sodick AQ325LN1 sa linearnim motorima. Tehničke mogućnosti mašine omogućavaju vam da obavljate sledeće vrste radova:

- proizvodnja opreme i uređaja (matrice, šabloni, kalupi, kalupi, specijalni alati) od materijala visoke čvrstoće sa visokom preciznošću;

- fino podešavanje proizvoda do potrebnih dimenzija;

- visoko precizno kovrčavo rezanje metala (rezanje rupa cilindričnog i konusnog oblika, šupljina složenog oblika, ravnih i profilnih udubljenja, utora i žljebova);

- elektroerozivna obrada proizvoda ćelijske strukture (rešetke, sita, itd.);

- elektroerozivna obrada tvrdih i toplotno otpornih materijala i legura čistoće do 12 klase hrapavosti.

Operacije se izvode u automatskom režimu pomoću CNC kontrolera sa softver, koji kontroliše tehnološki proces, uzimajući u obzir mnoge parametre koji na njega utiču (karakteristike materijala, složenost konfiguracije dela, uslovi rezanja itd.).

Elektroerozivna obrada metala omogućava vam da značajno smanjite broj operacija za proizvodnju proizvoda, uspostavite proizvodnju dijelova povećane složenosti koji se ne mogu proizvesti na modernim alatnim strojevima mašinska obrada. Gotovi proizvodi ne trebaju dodatno usavršavanje kvalitete površine, bez obzira na debljinu nisu podvrgnuti deformaciji, materijal zadržava sve svoje fizička svojstva. Točnost izrade dijelova elektroerozivnom metodom je 1,5-2 puta veća u odnosu na tradicionalne mehaničke metode obrade metala.

EDM proizvodne mogućnosti

EDM rezač žice Sodick AQ325LN1 ima sljedeće specifikacije:

| Opcije | Vrijednosti |

|---|---|

| Glavne dimenzije, mm | |

| dimenzije radne površine stola (dužina x širina) | 600 x 400 |

| pomeranje stola (dužina x širina x visina) | 350 x 250 x 220 |

| hod konusnog stola u dvije ravni | 80 |

| debljina radnog komada sa metodom rezanja (mlazni / podvodni) | 220 / 200 |

| Konusni ugao rezanja | 20 o / 80 mm |

| Maksimalna težina radnog komada, kg | |

| u mlaznom rezanju | 450 |

| u uranjanju | 300 |

| Potrošnja energije, kW | 6-8 |