Standardni mašinski koordinatni sistem. Koordinatni sistemi u CNC mašinama

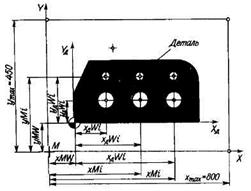

Rad CNC mašine je usko povezan sa koordinatnim sistemima. Koordinatne osi su paralelne s vodilicama stroja, što vam omogućava da naznačite smjer i veličinu kretanja radnih tijela prilikom programiranja obrade. As unificirani sistem koordinate za sve CNC mašine u skladu sa GOST 23597-79 * (ST SEV 3135-81) usvojen je standardni (desni) sistem u kojem su osi X, Y, Z (Sl. 14.19) ukazuju na pozitivno pomeranje alata u odnosu na pokretne delove mašine. Pozitivni smjerovi kretanja obratka u odnosu na fiksni

Kao i sa svim stvarima u životu, ne postoje sve prednosti, postoje i nedostaci. Prije svega, moramo imati na umu da je u općem smislu simulacija još uvijek simulacija, odnosno virtualna reprezentacija stvarnosti, koja joj ne mora biti u potpunosti istinita. Ovome se dodaje i to da je mnogo puta potrebno direktno implementirati hipoteze podataka sa procjenama ili nepoznanicama, što doprinosi ovom razdvajanju između stvarnosti i simuliranog rezultata. Naravno, još jedan nedostatak je vrijeme izračunavanja potrebno za izvođenje simulacija, koje je jako dugo kada je pojava vrlo lokalna s vrlo rafiniranim mrežama u slučaju konačnih elemenata.

dijelovi mašine označavaju osovinu X", Y′, Z", usmjerena suprotno od osi X, Y, Z. Dakle, pozitivni pokreti su uvijek oni u kojima se alat i radni komad udaljavaju jedan od drugog.

Kružni pokreti alata (na primjer, kutni pomak ose vretena glodalica) su označene slovima ALI (oko ose X ), AT (oko ose Y ), OD (oko ose Z ), i kružna kretanja obratka (na primjer, programski kontrolirana rotacija stola za mašina za bušenje) - odnosno slova A ′, B", C ′. Koncept "kružnih pokreta" ne uključuje rotaciju vretena koje nosi alat, ili

Kada su u pitanju simulacije u mašinska obrada, stvari postaju komplikovanije. Simulacija procesa obrade trenutno je praktički moguća samo sa modelima konačnih elemenata, a to predstavlja vrlo visok računski napor, čak i kada je u pitanju početak malog dijela čipa, što u stvari može biti kratko vrijeme obrade u milisekundama . Treba uzeti u obzir da je proces odstranjivanja strugotine vrlo složena fizička pojava, kada se javljaju ne samo velike deformacije, već i visoke stope deformacija.

vreteno strug. Da odredi

Rice. 14.19. Standardni sistem sekundarni ugaoni pokreti oko posebnih

koordinate CNC mašina sjekire koriste slova D i E . Da odredi

pravci kretanja dva radna tela duž jedne prave linije koriste takozvane sekundarne ose: U (paralelno X ), V (paralelno At ), W (paralelno Z ). Sa tri pomeranja u jednom pravcu koriste se i tzv. tercijarne ose: P, Q, R (vidi sliku 14.19).

Nadgledanje i kontrola: ključ za razumijevanje onoga što se dešava

Ova pojava, tako lokalizovana na skali čipa, ima probleme sa kontaktom, sa efektima trenja i smicanja koje je izuzetno teško proceniti i zatim rešiti simulacijom procesa. Stulen je 1940-ih postupno poboljšao praćenje optimizacije procesa obrade. Njegovim uvođenjem došlo je do veće rezolucije senzora, što je rezultiralo boljim odzivom upravljačkih servo mehanizama pri generisanju interpolacija uz „user-friendly“ programiranje za operatera.

Mašinski koordinatni sistem. Kod mašina razne vrste a modeli koordinatnog sistema se postavljaju različito (sl. 14.20), pri čemu se određuju pozitivni pravci osa i pozicija nulte tačke (mašina nula M ).

Mašinski koordinatni sistem je glavni proračunski sistem u kojem se određuju granični pomaci, početni i trenutni položaj alatnih mašina. Istovremeno, položaji radnih tijela mašine karakterišu njihove bazne tačke, odabrane uzimajući u obzir karakteristike dizajna pojedinačne programski kontrolisane jedinice mašine. Dakle, osnovne tačke su: za sklop vretena - tačka N presek kraja vretena sa osom njegove rotacije (slika 14.21); za oslonac tokarilice s kupolom - središte rotacije držača alata u ravnini koja je paralelna s vodilicama nosača i koja prolazi kroz os rotacije vretena ili osnovnu tačku bloka alata; za poprečni sto - točka presjeka njegovih dijagonala ili posebna točka podešavanja određena dizajnom uređaja; za gramofon - centar rotacije na ogledalu stola itd.

Kao rezultat toga, povećan je kvalitet dijelova, ali do sada nije bilo praćenja procesa obrade u realnom vremenu, kao što je danas poznato. Trenutno je oblik kontrole procesa rezanja klasifikovan u tri nivoa prema svojoj namjeni. Prvi od njih je servo upravljački krug, čija je funkcija regulacija položaja i brzine osovina i vretena kako bi se kompenzirala odstupanja uzrokovana trenjem, zazorom, mehaničkim silama itd. drugi nivo je ciklus interpolacije, čija je svrha da koordinira istovremeno kretanje nekoliko osi kako bi se održala željena putanja alata.

Referentna tačka može biti opipljivo predstavljena tačnom referentnom rupom u sredini stola mašine (na primer, tačka F na sl. 14.21).

U tehničkoj dokumentaciji granice mogućih pomaka radnih tijela po pravilu su naznačene granicama pomaka baznih tačaka.

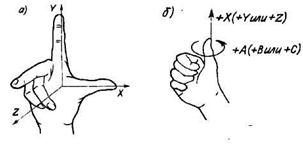

Koordinatni sistem mašine, odabran u skladu sa preporukama GOST 23597-79 * (vidi sliku 14.19), obično se naziva standardnim. U ovom sistemu, pozitivni pravci koordinatnih osa su određeni pravilom desne ruke. Palac (sl. 14.22, a) označava pozitivan smjer x-ose ( X ), indeks - ordinata - ( Y ), srednja - aplicirana os ( Z ). Pozitivni smjerovi rotacije oko ovih osa određeni su drugim pravilom desne ruke. Prema ovom pravilu, ako je palac postavljen u smjeru ose, tada će preostali savijeni prsti pokazivati pozitivan smjer rotacije (sl. 14.22, 6).

Treći nivo je adaptivna ili kontinuirana kontrolna petlja, čija je svrha poboljšanje produktivnosti i konačnog kvaliteta dijela kroz kontrolu kritičnih parametara u mašinskoj obradi primijenjenih na mehanički model, upravljačkih algoritama itd. automatski postavlja gore navedene parametre obrade.

Prva dva nivoa su oni koje danas ima svaka alatna mašina i sa kojima smo do danas radili, ali da bi se postigla mehanizacija „nula defekata“ potrebno je fokusirati se na adaptivnu upravljačku petlju, jer je to jedini način. da dobijete optimizaciju procesa obrade u realnom vremenu.

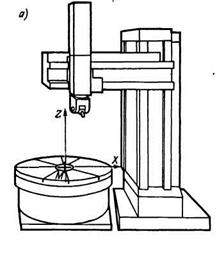

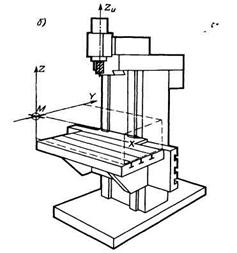

Rice. 14.20. Postavljanje koordinatnih sistema za različite CNC mašine:

a - vrtuljak; b- vertikalno glodanje

Orijentacija osi standardnog mašinskog koordinatnog sistema povezana je sa smerom kretanja pri bušenju na mašinama za bušenje, bušenje, glodanje i tokarenje. Smjer povlačenja svrdla iz radnog komada uzima se kao pozitivan za osu

Šta se mjeri u adaptivnoj kontroli? Kako se podaci dobijaju i primenjuju? U slučaju obrade u adaptivnoj petlji, kritični parametri izvedeni iz procesa obrade kao što su vibracije, sile smicanja, potrošnja energije servo motora ili temperatura rezanja mogu se mjeriti. Posljedično, vijek trajanja alata je produžen, proizvodni ciklusi su poboljšani, a integritet površine dijela je poboljšan, kao i njegova završna obrada.

Na slici 11 prikazan je pojednostavljeni dijagram mašine sa tri nivoa kontrole nad implementiranim procesima. Kontrolirajte nivoe u mašini. Koji senzori se koriste? Šta znače primljeni podaci? Za šta su oni potrebni? Kao što je već spomenuto, da bi se dobili potrebni podaci iz kritičnih parametara, potrebno je ugraditi senzore koji su u stanju uhvatiti predmetnu fizičku veličinu i pretvoriti je u analogni signal. Na primjer, mjerenja vibracija koriste senzore opšte poznate kao akcelerometri, koji mogu biti mehanički, kapacitivni, mikromehanički ili piezoelektrični.

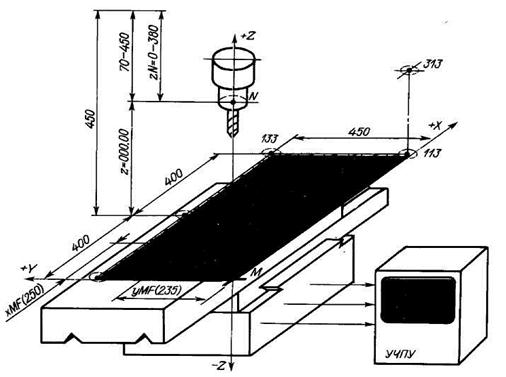

Rice. 14.21. CNC koordinatni sistem vertikalne bušilice

Z, odnosno osa Z uvijek povezan s rotirajućim elementom stroja - vretenom. Osa X okomito na osu Z i paralelno sa ravninom ugradnje obratka. Ako dvije ose odgovaraju ovoj definiciji, onda za os X uzeti onu duž koje je najveće moguće kretanje strojne jedinice. Sa poznatim sjekirama X i Z osa At je jednoznačno određen iz uslova položaja osi u desnom pravougaonom koordinatnom sistemu.

Ove posljednje se najčešće koriste u području strojne obrade, a njihov rad se obično temelji na proizvodnji električnog naboja ovisno o sili primijenjenoj na piezoelektričnu kristalnu rešetku. Ovi senzori trebaju biti smješteni što bliže području rezanja. Kada se koristi u procesima brušenja, preporučuje se korištenje trosmjernog akcelerometra koji mjeri vibracije u tri kartezijanske ose i postavlja ih na radni komad. S druge strane, ako se okrećete, preporučuje se da ga postavite u držač alata na suprotnoj strani umetka.

Početak standardnog koordinatnog sistema mašine obično se kombinuje sa baznom tačkom čvora koji nosi radni komad, fiksiran u takvom položaju u kojem se sva kretanja radnih tela mašine mogu opisati pozitivnim koordinatama (vidi Sl. 14.20, 14.21). Dot M , uzet kao ishodište mašinskog koordinatnog sistema, naziva se nulta tačka mašine ili nulta tačka mašine. U ovom položaju radna tijela (bazne tačke) koja nose radni komad i alat imaju najmanju udaljenost jedno od drugog, a referentni elementi stroja određuju nulu očitanja na digitalnoj displej tabli.

U ovom slučaju, dovoljno je koristiti jednoosni akcelerometar u smjeru rezanja. Pomoću akcelerometara možete spriječiti regenerativno brbljanje koje dovodi do loših površina, preranog trošenja alata i značajnog povećanja sile rezanja. Koristeći signale koje prima akcelerometar, možete izračunati odstupanja opsega visoke i niske frekvencije, respektivno, i odatle dobiti njihov omjer. Ako njegova vrijednost omjera ima vrijednost znatno manju od jedan, to ukazuje na prisustvo regeneracije klepetanja, u kojoj se moraju promijeniti uvjeti prosuđivanja kako bi se izbjegli njeni štetni efekti.

Na primjer, za vertikalnu bušilicu (vidi sliku 14.21), bazna tačka F stol je centar stola, u kojem je napravljena rupa prečnika 40H8. Osnovna tačka vretena je tačka N- centar rupe vretena u ravni nosa vretena. Dizajn mašine određuje da se sto može kretati duž ose X(uzdužna osa stola) 400 mm desno i lijevo od središnje pozicije referentne točke. Moguća odstupanja

Nasuprot tome, za mjerenje poprečnih sila koriste se pretvarači poznati kao dinamometri. Najviše se koriste za obradu bazirane na kvarcnoj tehnologiji. U slučaju dinamometara, preporučuje se korištenje dyno stolova koji mogu mjeriti sile u sve tri ose, tj. triaxial. To je zbog činjenice da je na ovaj način moguće dobiti ukupnu silu rezanja u korijenu njene tri komponente. U slučaju glodanja, stol za obrtni moment će biti postavljen tako da bude pričvršćen za radni komad.

U slučaju rotacije zbog nemogućnosti vezivanja stola dinamometra za radni predmet, rad će biti pričvršćen za alat. Zahvaljujući tablicama momenta moguće je predvidjeti habanje alata i na taj način optimizirati proizvodne cikluse izbjegavanjem oštećenja dijelova zbog prijevremenog loma alata. Osim sila rezanja, uvjeti rezanja mogu se optimizirati kako bi se maksimizirao vijek trajanja alata. Konkretno, u slučaju analize radijalne komponente sile rezanja, može se vidjeti kako je povećanje ove povezano s trošenjem vrha umetka.

axis table At(poprečni) su 450 mm. Dakle, pravougaonik (osenčen na slici 2.4) formiran linijama mogućeg pomaka tačke F duž osi X i Y, određuje moguću zonu za obradu obradaka alatom, os koji se poklapa sa osom vretena. Ova zona (često se naziva radna zona) razmatrane mašine u ravnini ograničena je dimenzijama od 800X450 mm.

koji se poklapa sa osom vretena. Ova zona (često se naziva radna zona) razmatrane mašine u ravnini ograničena je dimenzijama od 800X450 mm.

S druge strane, ako se povećanje daje silom pomaka, to znači prekomjerno trošenje oštrice. Da bi se izmjerila potrošnja električne energije, potrebno je ugraditi mjerač snage Hall efekta. Ovo treba postaviti u fazama kablovi za napajanje na kontroler snage servomotora za koji se traže informacije. U slučaju glodanja, obično se potrošnja energije obično mjeri u servo motoru vretena, ali za strug se obično mjeri snaga servo motora umetka. Važan aspekt koji treba naglasiti je potreba kontrole nominalne potrošnje servomotora samom činjenicom kretanja, odnosno razlikovanje snage koju troši vlastiti servomotor i one koju stvarno troši proces rezanja.

Dostupnost podataka o području obrade

Rice. 14.22. Pravilo desne ruke; nužno, budući da oni određuju

a- pozitivni smjerovi mogućnosti mašine prilikom programiranja

koordinatne ose; b- pozitivno kretanje radnih komada.

pravci rotacije Da bi se brojali_pomaci

Stoga se u slučaju strojne obrade dijelova dosljedno preporučuje da se prvo izvrši vakuumska obrada, tako da kada se dobiju podaci tokom obrade dijela, kako bi se mogao izvršiti proračun, a to je stvarna snaga koju troši proces rezanja, naprotiv, ako se radi o jednoj jedinici, postoje mehanički modeli, koji bi aproksimirali stvarnu vrijednost potrošnje energije.

Prilikom mjerenja snage koju troše servomotori u sekciji, ono što je potrebno je da se iz ovih vrijednosti električne snage može uspostaviti model koji omogućava dobivanje sila rezanja bez njihovog direktnog mjerenja. Upotreba ove tehnike u industriji je atraktivnija sa operativne tačke gledišta, jer ako se za svaku osovinu mašine koristi merač snage, moguće je eliminisati potrebu za postavljanjem stola dinamometra, a samim tim i nelagodu koja generiše, na primjer, u procesima struganja, gdje se u svakoj fazi obrade obično koristi nekoliko alata.

stolovi duž osi X i Y je uvijek bila pozitivna nula mašine M prihvatiti postavljeno u jednom od uglova radni prostor(vidi sl.

14.20, b). Naravno, pozicija tačke M je fiksna_i nepromjenjiva, u kom slučaju je točka M će biti izvor mašine. Zatim pozicija tačke F mogu se dati koordinate xMF i yMF u odnosu na tačku M .

Što se tiče mjerenja temperature rezanja, postoje dvije metode za njeno mjerenje, ali nijedan od njih ne daje tačnu temperaturu, jer interfejs alat-čip nije dostupan. Prvi se zasniva na upotrebi infracrvene termografske kamere, ali zbog upotrebe tečnosti za rezanje, stvarno merenje je izobličeno, jer je emisivnost zone reza potpuno ometana njima. Druga metoda je pouzdanija jer se radi tako da se termoelement postavi najbliže zoni rezanja, što rezultira podacima koji nisu realni, jer se određena količina energije rasprši prije nego što stigne do termoelementa, ali da su to kvalitativne vrijednosti. njihove cijene, odnosno u toku obrade, može se postići temperaturna varijacija tokom rezanja, što je korisno u obradi.

Za dotičnu mašinu (vidi sliku 14.21), položaj tačke Fće varirati unutar 0-800 mm duž ose X i 0-450 mm duž ose At. Mogući pomak nosa vretena u smjeru ose Z biće 380 mm (70 - 450 mm). U ovom slučaju, kao početak kretanja uzima se donja (granična) pozicija krajnje strane u odnosu na stolno ogledalo, pri čemu je udaljenost od krajnje strane do stolnog ogledala 70 mm.

Termoparovi se najviše koriste u eksperimentalnim ispitivanjima, ali izazov za njihovu implementaciju u industrijskim danima predstavlja činjenica da se za ispravno mjerenje temperature moraju ugraditi u rezni ili komadni alat, što je "invazivna" tehnologija koja mijenja krajnji proizvod ili rezni alat, ovisno o tome odakle se unosi. Iz ovih razloga, i do danas, uprkos važnosti ovog faktora, ova varijabla se ne koristi u industrijskim radionicama.

Metrologija u procesu i aktivna kontrola

U potrazi za konkurentnošću i isplativijim proizvodnim procesima, neophodno je integrisati sistem kontrole koji može otkriti bilo kakvu povredu i biti u stanju da se nosi sa njom u njenom nastanku. Metrološka kontrola proizvodnih procesa može u velikoj meri minimizirati otpad i neefikasnost, kao i poboljšati kvalitet delova i smanjiti održavanje mašina. Sve ovo pomaže u izbjegavanju kašnjenja u isporukama i osigurava visoku sljedivost dijelova.

Kada mašina radi, tabla sa indikacijama na CNC panelu odražava pravi položaj osnovnih tačaka mašine u odnosu na nulu mašine.

Kada mašina radi, tabla sa indikacijama na CNC panelu odražava pravi položaj osnovnih tačaka mašine u odnosu na nulu mašine.

Za primjer koji se razmatra, ovo je pozicija tačke F u odnosu na tačku M i bodova N u odnosu na nulti nivo u odgovarajućem sistemu XYZ koordinate mašine. Za međusobni položaj radnih tijela mašine prikazanog na sl. 14.21, na displeju će se prikazati podaci: X250.00, Y235.00 i Z000.00. Za poziciju u kojoj je os vretena poravnata s točkom 133, zaslon će prikazati X800.00, Y450.00 i Z000.00. u poziciji gde je tačka N bude poravnato sa tačkom 313, na displeju će se prikazati sledeće vrednosti: X800.00, Y000.00 i

Rice. 14.23. Koordinatni sistemi Z380.00 itd. Na predmetnoj mašini, na poziciji

alatni stroj (XMY) i radni komad (X U WY A kada je os vretena poravnata sa nultom tačkom M,

Prečica http://bibt.ru

Koordinatni sistem za CNC mašine.

Rad CNC mašina i programiranje obrade usko su povezani sa koordinatnim sistemima. Koordinatne ose su paralelne sa vodilicama mašine i omogućavaju vam da naznačite smer i veličinu kretanja radnih tela tokom programiranja.

Rice. 1.6. Standardni koordinatni sistem u CNC mašinama.

Kao jedinstveni koordinatni sistem za sve CNC mašine, usvojen je pravi sistem u kojem ose X, Y, Z (pune linije na sl. 1.6) označavaju pozitivne pravce kretanja alata u odnosu na fiksne delove mašine. Pozitivni pravci kretanja obratka u odnosu na fiksne delove mašine označavaju ose X", Y", Z" (isprekidane linije na slici 1.6), usmerene suprotno od ose X, Y, Z. Dakle, pozitivno Pokreti su uvijek takvi pokreti u kojima se alat i radni komad udaljavaju jedan od drugog 1 .

1 U mašinama sa kretanjem radnih tijela u tri međusobno okomita smjera, osi se često označavaju X, Y, Z, bez obzira da li se radni komad ili alat kreće.

Kružni pokreti alata (na primjer, rotacija ose vretena glodalice) označeni su slovima A (oko X-ose), B (oko Y-ose), C (oko Z-ose) , i kružni pokreti obratka (na primjer, programski kontrolirana rotacija stola na bušilici) – odnosno slova A, B, C". Koncept "kružnih pokreta" ne uključuje rotaciju vreteno koje nosi alat ili vreteno tokarilice.

Pored razmatranih, koriste se i sljedeća dodatna pravila za raspodjelu koordinatnih osa između radnih tijela alatnih strojeva: os X je uvijek vodoravno smještena, os Z je poravnata s osom rotacije alata (na strugovima - sa osovinom vretena).

Za programiranje obrade važno je da je smjer kretanja svakog radnog tijela mašine označen određenim slovom, jer ono u programu označava radno tijelo koje treba uključiti. Međutim, na tastaturi bušača nema slova s potezima za primjenu informacija na bušenu traku. Stoga se pri određivanju smjera kretanja dva radna tijela duž jedne prave linije koriste takozvane sekundarne ose: U (umjesto X), V (umjesto Y), W (umjesto Z). Sa tri pomeranja duž jednog pravca koriste se i takozvane tercijarne ose: P, Q, R. Posebno se tercijarna osa R često koristi u alatnim mašinama kada se programiraju tzv. kretanje rotirajućeg alata duž Z ose u slučaju obrade niza identičnih površina jednim alatom. Sekundarne i tercijarne ose se takođe koriste u mašinama gde je broj programabilnih koordinata veći od tri.