左右直曲げカッター回し VK8,T15K6

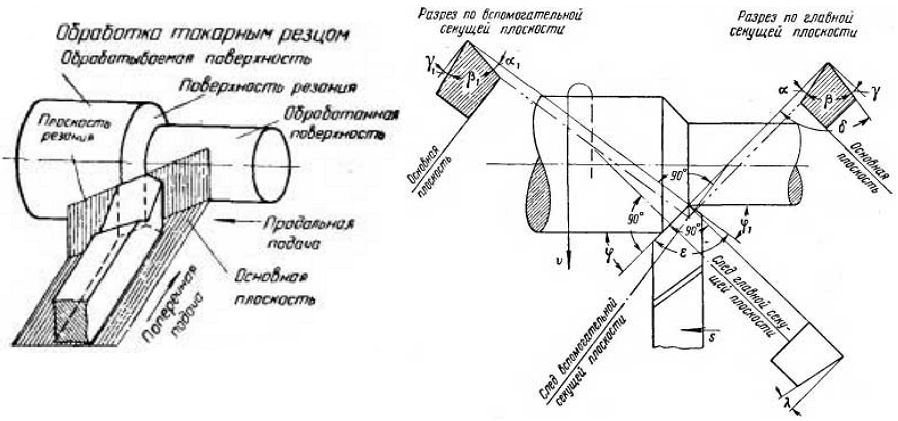

すべての種類の金属切削の中で 旋回、おそらく最も一般的で頻繁に使用されます。 カッター、ドリル、その他の工具を使用して、材料の特定の層がワークピースの表面から切り取られ、その結果、部品が必要な幾何学的形状を取得するという事実が特徴です。

進行中の場合 旋回切削加工を行い、チャックにクランプされた部品の回転を主動作と呼びます。 この場合、切削工具は部品の表面に対して徐々に移動し (これにより、材料の特定の層が除去されます)、この移動は送り移動と呼ばれます。 したがって、 旋削装置主動作と送り動作の組み合わせにより、円筒面、異形面、ねじ面、円錐面などの加工を行います。

実装にあたって 旋回最新の機器の部品には、さまざまな種類のツールが使用されています。 曲がったカッターを通して.

使用することで 曲がった切歯を通して縦送りで部品の外面を削り、横送りで端面のトリミングや面取りなどの加工を行います。

すべてで生産された ロシア連邦 曲がった切歯を通して、その作業部分には高速度鋼板が装備されており、要件に準拠する必要があります ゴスト 18868-73.

切削工具の要件モダン 旋盤これは 技術設備、さまざまな切削工具を使用します。 機械のどの部分よりもはるかに過酷な条件で動作するツールであることを心に留めておく必要があります。 このため、旋盤用切削工具を製造する材料には非常に厳しい要件が課せられます。

その主な要件は、高度の硬度です。 この指標の値は、少なくともワークピースの値よりも低くない必要があります。そうしないと、切断できず、それ自体で押しつぶされます。

切削工具は、部品の加工中に大きな摩擦力を受けるため、耐摩耗性が必要です。

切削中、大量の熱エネルギーが熱の形で放出されるため、切削工具は、条件下での作業特性を維持するために 高温耐熱性が必要です。

言うまでもなく、高い機械的強度は、切削工具の主な品質にも起因するものでなければなりません。 大きな切削力をうまく感知するために必要です。

旋削工具の素材は、圧縮と曲げの両方でうまく機能する必要があります。 また、十分に焼成して研磨する必要があります。

によると 原則, 曲がった切歯を通して切削部分が工作物の中心に正確に配置されるように旋盤に取り付けられます。 ただし、中心線からのずれも許容されます。これは、ワークピースの直径の 100 分の 1 を超えてはなりません。

旋削工具の研ぎは、この工具の製造中、およびそれを使用するとき、つまり摩耗するときにいつでも実行できます。 このために、必須の冷却を備えた特殊な研削装置が使用されます。 旋削工具の研磨レベルは、加工面の品質に大きく影響します。

ベントパスカッターは、回転部品の外面を旋削するために使用されます。 円錐面長物、円筒ころなど。 ストレート カッターとは異なり、ベント スルー カッターは汎用的な機能を備えているため、より広く使用されています。 剛性が高く、その形状により、手の届きにくい場所でも部品を処理できます。 パーツ、ドラフト、 仕上げ機械工学および工作機械製造における工作物、ほとんどすべてのプロの旋削ワークショップでは、ベントスルーカッターは加工に不可欠なツールです。

写真: ベントを通してカッターを回す

このツールの作業は、縦方向と横方向の両方のフィードで実行されます。 それらは、ワークピース自体の上で旋削を実行し、端を面取りおよびトリミングします。つまり、この場合に役立つすべての基本的な操作です。 それらは幅広のツールに属し、サイズやその他のパラメーターにいくつかの異なるバリエーションがあります。 硬い部品を扱う際に優れた性能を発揮します。 ベントスルーカッターは、GOST 18868-73 に従って製造されています。

ベントカッターによる旋削の種類

このタイプのツールは、仕上げとドラフトのタイプに分けることができます。 仕上げのものは、かなり大きな曲率半径を持っています。 これにより、より正確な加工面を得ることができます。 それらは、生産の最終段階で、比較的小さな部品の作成に使用されます。 特別な滑らかさと清潔さを実現する必要がある場合は、通常、へらカッターを使用すると、より良い結果が得られます。

荒削りはラフ加工に使用します。 曲率半径は小さくなりますが、要塞は著しく高くなります。 撮影する必要がある場合に最適です。 たくさんのワークピースからの金属。 彼らの作業リソースははるかに高いため、経済的な観点からは、2 種類のカッターで処理する方がはるかに収益性が高くなります。 精度は劣りますが、除去の最初の段階が速くなります。

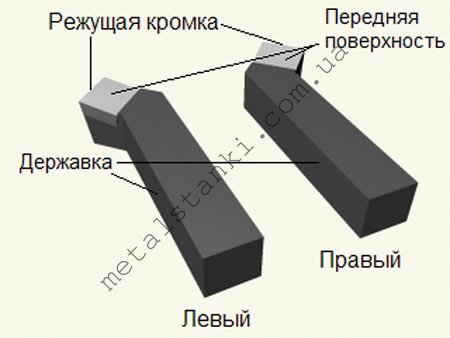

さらに、左右の曲がった切歯が通過するなどのタイプを区別することもできます。 ここでは、これらのツールの他の多くの種類と同様に、刃先の位置が異なります。

スルーカーブカッターの主な寸法

| 高さ、mm | 幅、mm | 長さ、mm |

|---|---|---|

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

ベントスルーカッターは被削材が硬質材料が多いため超硬材料が主体ですが、ハイス鋼の工具も使用できます。

スルーカーブカッターの形状

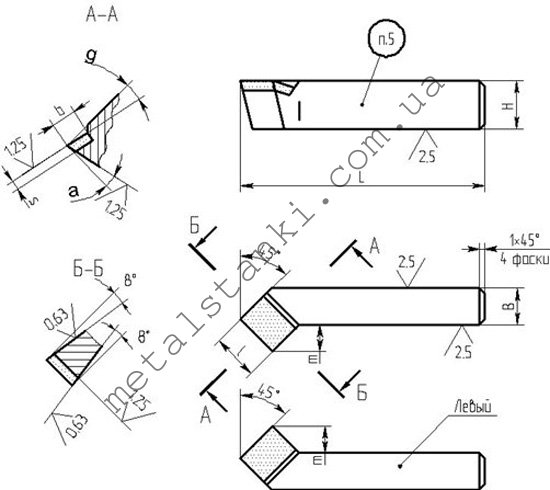

カッターの主な作業部分は、ロッドにあるヘッドです。 その後の作業のためにツールホルダーに挿入されます。 ヘッドの前面には切りくずの流れを提供する面があります。 補助とメインの 2 つのトレーリング エッジもあります。 それらは、処理中の部品に面する面と呼ばれます。

主切削は主刃で行います。 この部分は、楽器の主な背面と前面の交差部に形成されます。 この設計はまた、補助前面と後面の交点に形成された補助刃先を提供する。 副刃と主刃の交点がカッターの先端を形成します。 各モデルは独自の角度を作成するため、特定の目的により適した製品になります。 たとえば、段差のある部品を加工するには、角度が 90 度のカッターが必要です。

スルーカーブカッターの選択

カーブ ターニング カッターには、サイズ、カッターの材質、その他のパラメータが異なるいくつかのバージョンがあります。 選択するときは、どのブランクを処理する必要があるかに注意を払う必要があります。 幅広い部品が製造に使用される場合、カーブ パススルー カッターは 1 つではなく、さまざまなケースに対応するためのセット全体を用意する必要があります。

製品のサイズは、ワークの寸法に応じて選択されます。 最も一般的なのは、さまざまなタイプの製品でほとんどの作業を交換する必要のない中程度のオプションです。 「プロのアドバイス! カッターを頻繁に交換すると、多くの無駄な時間と設備のダウンタイムが発生するため、最適なオプションを事前に決定する必要があります。」

材料に関しては、ここでは単純な傾向があり、軟質および非硬化グレードの金属が、高速度鋼で作られた左右に曲げられたストレートスルーカッターで加工されます。 安価ですが、硬質材料に関しては実用的ではありません。 この場合、超硬素材のカッタを使用した曲げ貫通ねじカッタを使用する必要があります。 動作中に上昇する振動や温度に完全に耐えるため、耐用年数がはるかに長くなります。

切削条件

ベント ターニング カッターは、かなり単純な操作モードで使用されます。 それらは、処理プロファイルに応じて、縦方向および横方向の動きを実行します。 ストリームのウクライナで最高の価格で、金属プロファイル用のセルフタッピングねじを選択して注文できます。 最初にこの目的のために特別に設計された 1 つの工具で荒加工を行い、次にほぼ完成した表面で仕上げパスを作成することをお勧めします。 粗削りで最大数ミリメートルの厚さを徐々に除去すると、仕上げでは数回のパスでこの数値が 10 分の 1 ミリになります。

マーキング

ベント スルー カッター T15K6 などのツールの例では、マーキングの例を考えることができます。 ここでの作業面は、チタン-タングステン グループに属する硬質合金材料でできています。 コバルト(K6)の含有量は6%、炭化チタン(T15)は15%です。

メーカー

- CHIZ (チェルニーヒウ、ウクライナ);

- Ukrmetiz (ウクライナ);

- インターツール(中国);

- Melitopol Instrument LLC;

- Seco (スウェーデン)。

カーブカッターを使用: ビデオ

切歯を頻繁に使用する専門家 旋盤金属加工を行うとき、およびこれらの製品を販売または供給する人 エンジニアリング企業これらの楽器の種類をよく知っています。 実際に旋削工具に遭遇することはめったにない人にとって、現代の市場に多種多様に提示されているそのタイプを理解することは非常に困難です。

金属加工用旋削工具の種類

ターニングカッターの設計

に使用されるカッターの設計では、2 つの主要な要素を区別できます。

- ツールを機械に固定するホルダー。

- 金属加工を行うワーキングヘッド。

ツールの作業ヘッドは、いくつかの平面と刃先で形成されており、その鋭利な角度は、被削材の特性と処理の種類によって異なります。 カッターホルダーは、正方形と長方形の 2 つの断面形状で作成できます。

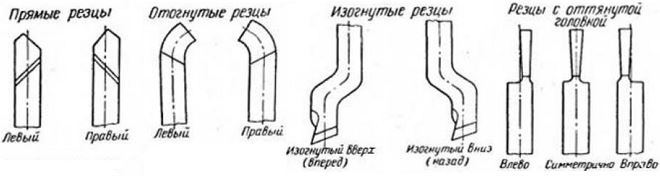

設計によると、旋削用カッターは次のタイプに分類されます。

- ストレート - ホルダーが作業ヘッドと一緒に1つの軸または2つの軸上に配置されているが、互いに平行なツール。

- 湾曲したカッター - このようなツールを横から見ると、そのホルダーが湾曲していることがはっきりとわかります。

- 曲がった - 上から見ると、ホルダーの軸に対するそのようなツールの作業ヘッドの曲がりが目立ちます。

- 描かれた - このようなカッターの場合、作業ヘッドの幅はホルダーの幅よりも小さくなります。 そのようなカッターの作業ヘッドの軸は、ホルダーの軸と一致するか、それに対してずれている場合があります。

旋削用カッターの分類

旋削工具の分類は、関連する GOST の要件によって規制されています。 この文書の規定によると、切歯は次のカテゴリのいずれかに割り当てられます。

- オールオール製のワンピース工具。 完全に作られている切歯もありますが、それらは非常にめったに使用されません。

- 硬質合金製のプレートがはんだ付けされた加工部分のカッター。 このタイプのツールは最も広く使用されています。

- 特別なネジまたはクランプで作業ヘッドに取り付けられた取り外し可能な超硬インサートを備えたカッター。 このタイプのカッターは、他のカテゴリのツールと比較して使用頻度がはるかに低くなります。

(拡大するにはクリックしてください)

切歯は、送りの動きが起こる方向も異なります。 したがって、次のとおりです。

- 左タイプの旋削工具 - 加工の過程で、左から右に供給されます。 左手をそのようなカッターの上に置くと、その刃先は曲がった親指の側にあります。

- 右切歯 - 最大の分布を受けたタイプのツールで、その送りは右から左に実行されます。 そのようなカッターを識別するには、右手を置く必要があります-その刃先は、それぞれ、曲がった親指の側にあります。

旋削装置で実行される作業に応じて、カッターは次のタイプに分類されます。

- 金属の仕上げ作業を行う;

- ピーリングとも呼ばれる大まかな作業用。

- 中仕上げ作業用。

- 細かい技術操作を行う。

この記事では、スペクトル全体を検討し、それぞれの目的と機能を決定します。 重要な説明: カッターの種類に関係なく、特定の等級の硬質合金が切削インサートの材料として使用されます: VK8、T5K10、T15K6、T30K4 などはほとんどありません。

曲がったタイプのカッターと同じタスクを解決するには、作業部分がまっすぐなツールを使用しますが、面取りにはあまり便利ではありません。 基本的に、(ちなみに、広く使用されていない)このようなツールは、円筒状のブランクの外面を処理します。

旋盤用のこのようなカッターのホルダーは、2 つの主なサイズで作られています。

- 長方形 - 25x16 mm;

- 正方形 - 25x25 mm (このようなホルダーを備えた製品は特別な作業に使用されます)。

このようなタイプのカッターは、その作業部分が右側または左側に曲げることができ、旋盤でワークの端部を加工するために使用されます。 彼らの助けを借りて、面取りも削除されます。

このタイプのツール ホルダーは、 さまざまなサイズ(mm):

- 16x10 (トレーニング マシン用);

- 20x12 (このサイズは非標準と見なされます);

- 25x16 (最も一般的なサイズ);

- 32x20;

- 40x25(このサイズのホルダーを備えた製品は、主に受注生産であり、フリーマーケットで見つけることはほとんど不可能です).

この目的のための金属カッターのすべての要件は、GOST 18877-73 で指定されています。

このような金属旋盤用のツールは、まっすぐなまたは曲がった作業部分で作成できますが、この設計上の特徴に焦点を当てておらず、単にそれらをスルースラストと呼んでいます。

チェックポイント ストップカッターは、円筒形の金属ブランクの表面を旋盤で機械加工することにより、最も一般的なタイプの切削工具です。 回転軸に沿ってワークピースを処理するこのようなカッターの設計上の特徴により、1回のパスでも表面からかなりの量の余分な金属を除去することができます。

このタイプの製品のホルダーは、さまざまなサイズ (mm) で作成することもできます。

- 16x10;

- 20x12;

- 25x16;

- 32x20;

- 40x25。

金属旋盤用のこのツールは、作業部分を右または左に曲げて作成することもできます。

外見上、このようなスコアリングカッターはスルーカッターと非常に似ていますが、切断プレートの形状が異なります-三角形です。 このようなツールの助けを借りて、ワークピースは回転軸に垂直な方向に加工されます。 曲げに加えて、そのような回転ツールの永続的なタイプもありますが、その範囲は非常に限られています。

このタイプのカッターは、次のホルダー サイズ (mm) で製造できます。

- 16x10;

- 25x16;

- 32x20。

突切り工具は、金属旋盤用の最も一般的なタイプの工具と考えられています。 その名前に完全に従って、このようなカッターはワークピースを直角に切断するために使用されます。 また、金属部品の表面にさまざまな深さの溝を切ります。 目の前にあるのが旋盤用の切削工具であると判断するのは非常に簡単です。 彼の 特徴硬質合金板をはんだ付けした細い脚です。

金属旋盤用突切りカッターは、設計により右勝手と左勝手のタイプが区別されます。 それらを区別するのは非常に簡単です。 これを行うには、カッティングプレートを下にしてカッターを回し、その脚がどちら側にあるかを確認する必要があります。 右側の場合は右利き、左側の場合はそれぞれ左利きです。

金属用旋盤用のこのようなツールは、ホルダーのサイズ(mm)も異なります。

- 16x10 (小型トレーニング マシン用);

- 20x12;

- 20x16 (最も一般的なサイズ);

- 40x25 (このような大規模な旋削工具は自由市場で見つけるのが難しく、ほとんどが受注生産です)。

おねじ用ねじ切り

金属旋盤用のこのようなカッターの目的は、ワークピースの外面のねじを切ることです。 これらのシリアル ツールはメートルねじを切断しますが、研ぎ方を変更して他の種類のねじを切断することもできます。

このような旋削工具に取り付けられた切削インサートは槍の形をしており、上記の合金で作られています。

このようなカッターは、次のサイズ (mm) で作られています。

- 16x10;

- 25x16;

- 32x20 (めったに使用されません)。

旋盤用のこのようなカッターは、大径の穴でしかねじを切ることができません。 設計上の特徴. 外見上、彼らは次のように見えます ボーリングカッター止まり穴を処理するためのものですが、それらは基本的に互いに異なるため、混同しないでください。

このような金属用カッターは、次のサイズ (mm) で製造されています。

- 16x16x150;

- 20x20x200;

- 25x25x300。

金属旋盤用のこれらのツールのホルダーには正方形の断面があり、その側面の寸法は指定の最初の2桁で決定できます。 3番目の数字はホルダーの長さです。 このパラメータは、金属ワークピースの内側の穴にねじを切ることができる深さを決定します。

このようなカッターは、ギターと呼ばれる装置を備えた旋盤でのみ使用できます。

止り穴用ボーリングカッター

中ぐりカッターは、カッティングプレートが三角形の形状(スコアリングカッターと同様)で、止り穴の加工を行います。 このタイプのツールの作業部分は曲げ加工されています。

このようなカッターのホルダーは、次の寸法 (mm) を持つことができます。

- 16x16x170;

- 20x20x200;

- 25x25x300。

これで加工できる最大穴径 旋削工具、そのホルダーのサイズによって異なります。

貫通穴用ボーリングカッター

そのようなカッターでは、その作業部分が曲がって作られ、スルーホールが加工され、以前は穴あけによって得られました。 このタイプの工具で加工できる穴の深さは、ホルダーの長さによって異なります。 この場合に除去される金属の層は、その作業部分の曲げの値にほぼ等しくなります。

現代の市場では、次のサイズのボーリング カッターがあり、その要件は GOST 18882-73 (mm) で指定されています。

- 16x16x170;

- 20x20x200;

- 25x25x300。

旋盤用プレハブカッター

旋削工具の主な種類を考えると、さまざまな目的で切削インサートを装備できる汎用性のあるプレハブ構造の工具は言うまでもありません。 たとえば、1 つのホルダーに切削インサートを固定する場合 さまざまな種類、さまざまな角度のカッターを入手できます。

原則として、このようなカッターはCNCマシンまたは特別なマシンで使用され、輪郭旋削、止まり穴と貫通穴のボーリング、およびその他の特殊な作業に使用されます。

スラストカッターは、旋削で最も一般的な工具です。 この記事では、そのようなカッターを自分の手で作る方法、スルーカッターの種類、取り付け角度と刃先角度、およびその他のニュアンスについて説明します。

この記事は、ガレージワークショップで旋削するための旋盤、工具、備品に関するサイトの一連の記事の続きです。 旋盤用の治具についてはすでに書きましたが、希望する人はそれらについて読むことができます。 さて、自分の手で旋削工具を適切に研ぎ、微調整することについては、ここでビデオを読んで見ることをお勧めします

そして、この記事では、旋削用の主なツールであるスルーカッターについて詳しく見ていきます。

まず、スルーカッターとは何か、それらが何であるか、それらの研ぎ角度、これらのカッターの超硬プレートを固定する方法、およびその他のニュアンスを考えてみましょう。 そして最後に、自宅で交換可能な超硬プレートを使用して、自分の手でベントスルーカッターを作成する方法を説明し、示します。

パススルーカッターは、外側の円筒面の縦旋削用に設計されており、スコアリングカッターは棚や端面の旋削に使用されます。 ただし、一部のタイプのスルー カッター (記事の下のビデオと下の図 1 で私が行ったものなど) とスコアリング カッターは、面の縦方向と横方向の両方のターニングに使用されます。

スルーカッターは細かくて荒いです。 荒削りカッターは、ワークピースの荒削り、いわゆるピーリング用に設計されています (したがって、ピーリングと呼ぶ人もいます)。 また、仕上げカッターは、最終的な表面処理を目的としており、より高いクラスのワーク表面仕上げを得ることを目的としています。 以下では、スルーカッターの種類について詳しく検討します。

カッターによる曲げ加工 .

このようなカッターは、その便利さと幅広い可能性から旋削で最も一般的であり、この記事の下で見ることができるビデオを撮影したのは、このようなカッターの作成方法でした. ヘッドが曲がっているため、このようなカッターを使用すると、旋盤チャックのカムの非常に近くにある部品の表面を加工できます。

I - 縦方向の回転、II - 横方向の回転

このようなカッターは、縦方向 (図 1.I を参照) と横方向の回転 (図 1.II を参照) の両方に使用されます。

ストレートカッター。

I - 右カッター、II - 左カッター

これらのカッターは、部品の縦旋削用に設計されています。 曲がったカッターと同様に、機械サポートの通常の移動方向に使用される右 (図 2.I を参照) と、その方向に回転するときに使用される左 (図 2.II) のいずれかです。ヘッドストックからバックまで。

ストレート カッターは、ホルダーの形状が単純な (曲がっていない) ため、製造が最も簡単です。

カッターを通して永続的です。

I - 切断端面 (レッジ)、II - エンドターニング。

これらのカッターは、パーツの縦方向の回転 (図 3.I を参照) と、棚の端面の同時トリミング (通路の端) に役立ちます。 このようなカッターを使用してツール ホルダーを特定の角度で回転させると (図 3.II を参照)、このようなカッターを使用してパーツの端部の端面を旋削することができます。

スラストカッターは、非剛性部品や段付きワークの加工に最も広く使用されています。

仕上げカッター .

I - 開けた場所を回る場合、II - 手の届きにくい場所を回る場合。

このようなカッタは、主に低送りでの旋削に使用され、従来のスルー カッタとは大きな曲率半径 (r = 2 ~ 5 mm) で異なります。

部品の開いた領域を回転させるには、両方向に機能するストレート カッターを使用します (図 4.I を参照)。 また、手の届きにくい場所を回転させるために、曲がったカッターが左右に使用されます (図 4.II を参照)。

ワイドカッターの仕上げ .

これらのカッターは、部品の精密旋削用に設計されており、高送りで使用できます。 しかし同時に、これらのカッターは通常、ワークピースから非常に小さな金属層を除去します。

b は刃先の幅、s は送りです。

高送り時 (s

以下では、カッティング プレートの取り付け方によって異なるスルー カッターのさまざまなオプションを検討します。

カッティングプレートを機械的に固定するターニングカッター。

カットスプリングホルダーの特別なネストにプレートを固定します。

このようなカッター (東ドイツの技術研究所で前世紀に開発された) の設計は、1 つまたは 2 つのネジ (内部六角形) を使用してカット ホルダーに対称超硬インサートを固定することを可能にします。 そのようなスルー カッターを下図に示します。

このプレートは、特殊なウェッジ 5 とネジ 4 を使用して、ピン 3 とホルダーの後部支持壁の間に挟み込むことによって固定されます。この場合、プレートはカッター本体 (ホルダー) の支持面にしっかりとしっかりと押し付けられます。 .

工場出荷時のプレートは、図のようにチップカーリング用のフィレットと、表面に硬化面取り(面取り幅0.2~0.3mm)が施されています。 さらに、フィレットのすくい角は正であり、バック アングルの必要な値は、プレートをホルダー本体に必要な角度で取り付けることによって提供されます (角度は、ホルダーの軸に対して約 15 ~ 18 °)。

変更可能なプレートを取り付けるための説明されている設計は、自宅で自分で行うのは少し難しく、小さな旋盤の小さすぎるカッター(学校の「tevashkas」など)では機能しません。非常に小さくしました。 したがって、小さい切歯の場合は、この記事の下のビデオで行ったように、より簡単な方法で交換可能なプレートを取り付けることができます。

また、ホルダーに十分正確にステップを作成し、クランプネジ用の穴を正確に開ける場合、つまり、ネジを締めたときに、プレートの背面がステップにしっかりと吸着されるようにします (ホルダーの肩)、このような固定は、その単純さにもかかわらず、非常に信頼性があります。

さらに、ステップは、負荷がかかると、プレートの後端がステップにくさびになるように作られています。これは、ステップとプレートのサポートプラットフォームが角度(約10〜15°)で作られているためです。ホルダーの軸に対して)。 ホルダーは、好ましくは、炭素鋼 40X、40X13、または鋼 45、50 で作られています。

スタンプを使用して湾曲した切歯を作成します。 1 - マトリックス、2 - パンチを押します。

さらに、曲がったカッターのホルダーは、左の図に示すように、特別な金型を使用して工場で行うように曲げることではなく、より単純な方法で作成されました (下のビデオで私が示しています)。方法は、単に鋼片から切断して回すだけです。

多面体プレートは、3、4、5、および六角形で製造されます。 さて、多面体プレートを備えたスルーカッターの寸法は、同じ高さのはんだ付けされた超硬プレートを備えたカッターのサイズと実質的に違いはありません。

三角形のインサートは、作業トップで 80° に等しい角度を持ち、リード角 φ=90° のスルー スラスト カッターに使用されます (下の文字 a の下の図を参照)。

多くの場合、生産では、さまざまな段付きローラーやさまざまな非剛性部品を処理するために、スルーカッターが使用されます。 このツールを使用すると、仕上げパスよりも小さい曲率半径で荒削りパスが得られます。 必要に応じて、完全に滑らかな表面を得るために、ブレード カッターを使用します。

スルーカッターは、各種部品の外径縦仕上げや仕上げ旋削に使用されます。 同時に、荒加工ではより高い切削速度が使用され、切りくずは仕上げ加工よりも大きく除去されます。

スルー カッターは、曲がったり、持続したり、まっすぐにしたりできます。 そして送り方向には左右の工具があります。 この場合、左のものは左から右へ、右のものは右から左への方向で外面を処理するために使用されます。

ストレート カッターの主な角度は、プラン内で φ = 75、60、450、ベント カッター φ = 400 ~ 450、スラスト ツール φ = 900 です。角度が大きいほど、カッターの許容速度と抵抗が高くなります。 ただし、多くの場合、この特性の最小値では、機械構造、固定部品、またはツール自体の剛性が不十分なために振動が発生する場合があります。 そのため、十分な剛性を備えた曲げパススルーカッターが使用されます。これは、縦方向だけでなく横方向の回転も可能にするため、最も普及しています。 剛性が十分でない場合は、ストップカッターが使用されます。これは、小さな出っ張りのある部品の加工を可能にし、非剛性部品の加工に広く使用されています。

もう1つの重要なパラメーターは、計画の補助角度です。 これは、切削速度、旋削される表面の粗さに影響を与え、プロセス全体における補助刃先の関与を減らします。 荒削りの場合、ツールのこの値は 10 ~ 150 の範囲で選択されます。

スルーカッターなどの工具の次に重要な特性は、曲率半径です。 工具寿命と刃先強度に影響します。 このパラメータを大きくすると、加工面の粗さは減少しますが、同時に送りカッター自体の負荷が大きくなり、振動の原因となります。 したがって、0.5 mm の超硬インサートを備えた工具の半径は、10 mmx16 mm および 12 mmx20 mm のホルダー断面で最適と見なされます。 25mm×40mmと30mm×45mm。

カッターの前面の形状は、加工される材料、必要な加工の性質、製品の供給オプション、およびその他の多くの条件によって異なります。 そのため、たとえば、すべてのタイプの高速および超硬カッターで平らな形状の研ぎと正の角度が使用されているため、鋳鉄の加工に推奨されます。 同時に、高速度鋼製の送りカッターは、鋼を旋削するときの送り速度が 0.2 mm/rev 未満です。

80kgf/mm2以上の鋼を加工する場合、硬質合金刃のカッターは、確かな技術体制のもと、すくい角がマイナスのフラット形状を採用。

多くの場合、スルー カッターは、刃先に沿って最大 -50 の負の角度で 0.2 ~ 1.2 mm の面取りを行うことにより、さらに強化されます。 高速度鋼製の工具、送り速度が0.2mm/rev以上の鋼を旋削する場合、σv以下の鋼を加工する超硬カッターの場合、面取りを施したフラット形状が使用されます。非剛性システムの存在下で 80 kgf/mm2 以上の σin と同様に、80 kgf/mm2 まで。 鋼および鋼鋳物、可鍛鋳鉄の加工に使用されます。

ただし、このようなツールを使用すると、危険でわずかにカールし、切りくずを運ぶのに不便な大量のものが形成されます。 同時に、部品に巻き付き、作業者にとって危険になる可能性が高くなります。 これを回避するために、切りくずをカールさせ、カッターの前部に半径 3 mm ~ 18 mm のフィレットを作成します。強度の低い部品を機械加工する場合は、より小さい半径値が選択されます。 このようにして、次の形態のカッタが得られる。

面取りのあるラジアス形状のパス カッターは、高速度鋼製のすべてのタイプの工具用に設計されています。ただし、複雑なプロファイルの成形刃先を除きます。 σin が 80 kgf/mm2 以上の鋼の必要な加工では、0.3 mm / rev 以上。

使用するカッターに関係なく、より長く故障せず、最大の効率で作業するために、膨大な数のさまざまな追加ノズルとさまざまな補助装置が使用されます。 それらはツールを保護し、複雑な構造を持つ部品を処理するときに特に重要な技術プロセス全体を簡素化するように設計されています。

タップ

タップは、あらかじめドリルで開けた穴にねじを切るための切削工具です。 タップは、一方の端に刃先がある円筒形のローラーです。 タップ(シャンク)のもう一方の端は、チャックに固定するか、操作中にカラーに保持するように設計されています。

タップは、あらかじめドリルで開けた穴にねじを切るための切削工具です。 タップは、一方の端に刃先がある円筒形のローラーです。 タップ(シャンク)のもう一方の端は、チャックに固定するか、操作中にカラーに保持するように設計されています。

タップの主な種類:

手動 - 2 つまたは 3 つのピースで構成されるセットでの手動スレッド用に設計されています。

ナット - 貫通穴の完全なねじ山を 1 回のパスで切断するため。

機械 - 主にボール盤、自動機械、および特殊モジュラー機械の止り穴のねじ切り用 (主にピースで製造されますが、2 ピースまたは 3 ピースのセットもあります)。

工作機械 - ナット タッピング マシンの貫通穴にねじ山を入れるため。 溝のない (成形機) - 1 回のパスで貫通穴のねじ切り用。

自動 - ナット タッピング マシンでのナットのねじ切り用。

ram and uterine - 丸型ダイスのねじ穴のねじ切り、キャリブレーション、およびバリの除去用。

ねじの種類: M、G、Rc、K、Tr、UNF、UNJF、BSW/BSF、BSP、NPT、NPTF、BSPTr、NGT。

タップの製造材料は合金工具と高速度切削鋼です。