荒加工と仕上げ加工の違いは何ですか。 粗い加工。 ツール、有理モードの指定

切削加工は条件により荒加工と仕上げ加工に分けられます。

粗加工は、鋳造、圧接、溶接等によるワークの製造時や熱処理後に形成される材料の過剰な取り代や表面層の欠陥を除去するために行われます。

通常、仕上げにはブレード加工が含まれます。これにより、最終的な幾何学的寸法、形状、および機械加工された表面 (表層) の品質が決まります。 同時に、望ましい結果が得られるかどうかは、加工代とその変動、工作機械の剛性と精度、技術装置、切削工具のブランドと幾何学的パラメータ、切削モード、および工具の使用に依存します。切削液(テクノロジーメディア)。

これらの接着剤はすべて、冷却剤に対応できるものであることを確認してください。 端のプレートをバイスなどに差し込んでエッジを加工する場合は、プレートをできるだけエッジまで支えてください。 ジョーバイスを外側に動かして、スラブの中央がバイスで支えられるようにします。

一般に、すべての操作において、サポートされていないワークピースをできるだけ小さく保ちます。 機械加工。 荒加工と仕上げの間で工具を交換することを検討してください。 最小のツールパス半径に適合する最大の工具を使用する代わりに、さらに大きな荒加工ツールを使用し、仕上げパスでより小さな半径を処理させます。 荒加工ではとにかく深い切り込みを入れます。

楽器素材の選択。荒加工中に取り代と切削力に大きな変動があり、鋳肌が存在する場合には、砂の形で硬い介在物も存在することを考慮すると、最も耐久性がありますが、耐摩耗性が若干劣る硬質合金が使用されます。荒加工(荒加工)工具の工具素材として使用されます。 フェライト系鋼を荒加工する場合、チタン - タングステン - コバルト超硬合金 T5K10 (P30 ~ P40) が最もよく使用されます。 合金 T5K10 の代替品として、耐摩耗性は高くなりますが、耐久性は劣る合金 TT20K9 (P25)、T14K8 (P20)、および静かな作業条件下では T15K6 (P10) を使用できます。 衝撃を伴う厳しい作業条件の場合は、T5K10 合金の代わりに、耐摩耗性は低いが耐久性の高い TT7K12 (P50) 合金を使用できます。 ニッケル、チタン合金、オーステナイト鋼の旋削加工には、タングステンコバルト合金 VK8 または VK8M (K30) が使用されます。

工具を必要以上に長く使用しないでください。 工具径の 3 倍を超える長さではビビリが発生しやすくなり、5 倍になるとビビりを制御するためにあらゆる支援が必要になります。 突進を減らすために、チャック内の工具をできるだけ静かにしてください。

ちなみにエンドターゲットの波形部分はハードシャンクよりも弱いです。 剛性を最大限に高めるには、できるだけ短いエンドミルと最長のセレーションを使用してください。 したがって、フラットカーバイド速度で加工しなくても、最高の仕上げを実現できます。 これは、より長く、より小さな直径などに特に当てはまります。

仕上げには、耐摩耗性は高くなりますが、耐久性は低い工具材料が使用されます。

熱処理されていないフェライト系鋼の旋削加工には、R01 ~ R10 (T30K4、T15K6) 超硬合金が使用されます。 合金 P10 は中仕上げモードおよびやや厚い部分に使用されます。 高硬度鋼の仕上げ加工には、T15K6合金、酸化物鉱物セラミックス(VOK60など)、立方晶窒化ホウ素をベースとした超硬材料が使用されます。 ニッケル基耐熱合金の加工では、細粒合金 (VK10-OM、VK10-KHOM) が最良の結果を示しました。

沈黙は最悪の種類の振動であり、フィニッシュ時に非常に顕著になります。 おしゃべりを取り除く方法の詳細については、おしゃべりに関する章を参照してください。 ラジアス付きのブルノーズまたはエンドミルは、フラットエンドミルよりも薄い端を残します。 挿入ツールについて話している場合は、半径を使用します。

丸チップはびびりを最も起こしやすいのに対し、回転角 45 度のチップは振動やびびりを起こしにくくなります。 シャープ、リード角、ポジすくいチップを使用してください。 考慮する必要があるのは、より鋭いチップ、より高い回転角、およびポジティブなフロントのすべてがより良い仕上げ面仕上げにつながるということだけです。 45 度のフェースミルは、90 度のスクエアショルダーミルよりもはるかに優れた仕上げを生成します。

耐摩耗性コーティングを施した工具も使用されることが増えています。 より耐摩耗性が高く脆い工具材料や、耐摩耗性コーティングを施した切削インサートの場合は、より高い切削速度とより薄い切削層の厚さを使用するのが一般的です。

切込み深さの決定。荒加工では、最小切り込み深さは、欠陥層の深さとワークピースの取得方法に固有の誤差によって決まります。 スタンピングの場合、これには、通常の精度で指定された寸法の鍛造品の場合、スタンプの表面の変位と円筒面の半径方向の振れが含まれます。 また、鍛造品や鋳物品の最小片側許容値には、加工面の粗さ、欠陥層の深さ、取り付けや固定の誤差なども含まれます。

一般に、ポジティブ切れ刃形状では必要な切削抵抗が少なくなり、より薄い表面が得られます。 ポジティブ ジオメトリは、より少ない力で材料のせん断面に食い込みます。 これらは、多くの場合、プレスまたは成形インサートではなく、より高価なライナーです。

ヘリカル度の高いねじや可変切削ねじを使用すると、より良く残る場合があります。 ハイスパイラルカッターの方が仕上がりがきれいです。 可変螺旋により振動が 1 つの周波数に安定するのを防ぐため、可変切削ネジは振動を破壊します。

最大切込み深さは、機械加工表面の推奨または割り当てられた公差、オーバーラップの存在、スタンピングまたは鋳造スロープ、さらに許容される加工順序、選択したベース、およびサイズの設定方法によって異なります。

仕上げ加工時には、欠陥層の深さ、微小凹凸(表面粗さ)の高さ、取り付け誤差、加工面の振動なども発生しますが、通常はその程度ははるかに小さいものです。 したがって、仕上げ加工中の切込み深さには可能な限り最小値が割り当てられますが、記載されている誤差の合計以上になります。

フルートまたはインサートが多いほど、回転数が高くなります。 古いミルの多くはスピンドル速度に制限があります。 より多くのフルートまたはインレイを使用できると、何らかの利点が得られる場合があります。 チップクリップを必ず考慮してください。 アルミニウム合金を使用している場合は 4 溝カッターを使用しないでください。ただし、スロットごとに 3 つの溝を使用できます。これは、2 つのフルートよりも 50% 多くの回転数に相当します。 さらに良いことに、外側のプロファイルに沿って配線している場合は、チップを剥がすのに十分な空きスペースがある可能性があり、アルミニウムベースのルータービットを 4 つ使用できます。

加工面の送り、リード角、公差を決定します。

送りの選択は、加工面の粗さと精度、切削工具の耐摩耗性などの要件に影響されます。

荒旋削時の表面粗さは主に幾何学的要因に依存し、チェビシェフの公式によって決定されます。

チャットを減らすために埋め込みを削除します。 インサートを取り外すことで、フェースミルやその他の刃先交換式工具のびびりを解消できる場合があります。 これは、振動を与えるワークに対するインサートの一般的な敗北です。 インサートを引き抜くということは、通常のパターンが頻繁に崩れることを意味します。

トーチを元に戻して材料を点火します。 このテクニックには注意してください - それが最も重要です 速い道カッターの火を消し、工具を材料内に移動させると、工具がひどく破損することになります。 ただし、ツールを入手でき、鈍くなることを気にせず、ツールを十分に制御できれば、ワークピースに研磨仕上げが残り、それがあなたの仕事へのチケットになる可能性があります。

特に、 s=0,6 んんそして r=1,2 んん .

さらに、上部での摩耗の均一性を確保するには、次の関係を満たす必要があります。

チップの不均一摩耗係数は次の式で推定できます。

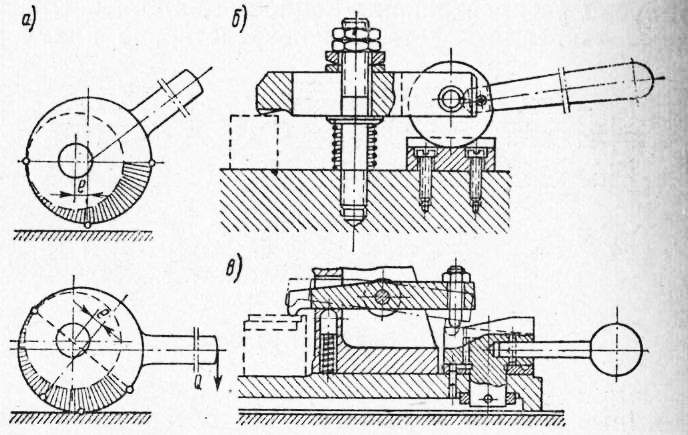

工具の刃の合理的な形状と幾何学的パラメータの選択。不均一な摩耗を排除するために、クリーニングおよび移行切れ刃を導入することができます。 この計画上の頂部の形状は、特に高送りの場合に合理的です。

クライミング加工と従来のフライス加工: 仕上げにどちらが最適かについては何も想定しないでください。 リフト ミーリングは切削抵抗を軽減し、一般に仕上げに最適な方法です。 しかし、立ち上がりは壁に逸れてしまいますが、通常のものは壁に逸れません。 最高の表面仕上げを実現するために、カットの内側と外側をローリングします。 プログラム パス ページ。 工具がワークピースに接触して停止するたびに、「跡が残ります」。 表面に出てきたら決して止まらないでください。

中心線を短くしないでください。 中心線切削では、材料の端に向かって平らな面を持ったインサートまたは溝が除去されるため、バリが発生し、通常は完璧な表面仕上げを得ることが困難になります。 風車に慎重に傷を付けるか、おそらく路面電車から降ろしてください。

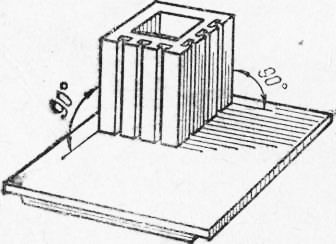

米。 2.41。 鋼荒削りカッターの刃形状

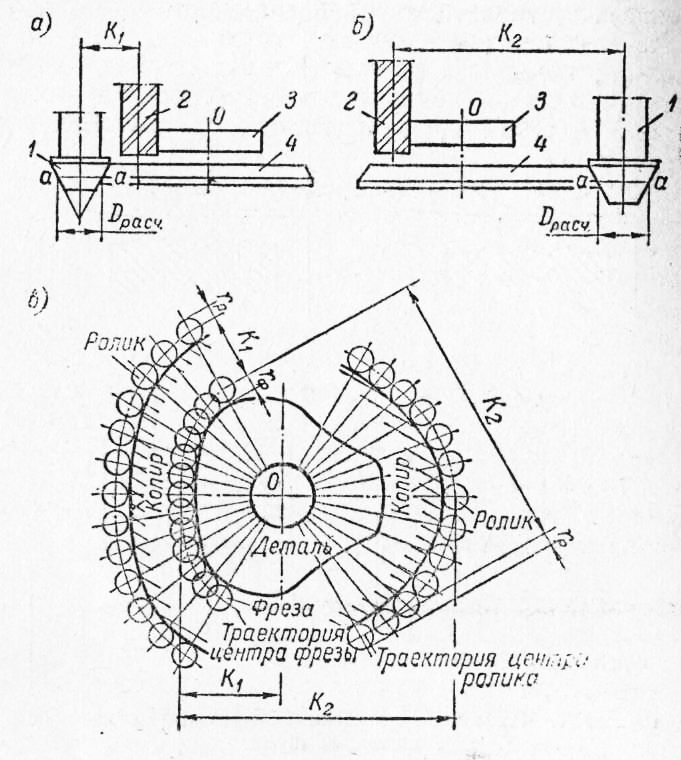

ワイパー長さ少なくともフィードでなければなりません: ls"(1.1-1.2) s。 クリーニング エッジは必要な表面粗さを提供し、湾曲 (半径 ) または直線のいずれかにすることができます。 ストリップエッジを激しい摩耗から保護するには、ストリップエッジの前に移行エッジを研ぐことをお勧めします。 その長さ l pワイパーエッジの長さとリード角にほぼ等しい必要があります jp 5〜10°以内である必要があります。

前面に断面を切り出し、切り出しまたは仕上げが完了するという事実について話しています。 現場の仕上げに関しては、トラムと表面の仕上げに関して 2 つの考え方があり、工場に入れるか、トラムから完璧に取り出すかのどちらかです。 これらの考慮事項は主に美的観点からのものです。 風車がうまく動かされている場合は、両側に同じツール アイコンが表示されます。 スピンドルがカットに向かって「少し傾いている」場合、ツールマークは 1 つだけ表示されます。

2 つのラベルの対称性を好む人もいますし、それを好む人もいます。 いずれにせよ、ケースがなくなり、ミルが踏みつぶされる可能性がある場合は、重要な処理の前に再プログラムする必要があります。 半径がフィニッシュのコーナーの半径より小さい、最大のエンド ステーションを使用します。

刃先の傾斜角度。切断層の大きな部分では、超硬プレートは主切れ刃の傾斜角度で配置されます( 私» 5°)。 刃先の正の傾斜角は、カッティングプレートの脆性強度を高めるために必要な、カッティングプレート内での好ましい圧縮応力の発生に寄与します。 この場合、形成された切りくずは部品の機械加工面に接触し、切りくずの分断に寄与します。 ただし、処理表面には特徴的な痕跡が残り、表面の粗さが大幅に増加します。 ただし、粗い場合(皮をむく場合)には、これはまったく許容できる場合があります。 さらに、正の角度で 私補助刃先と洗浄刃先にはバックアングルがあります。

端部メジャーは自身の半径より小さいコーナーをカットすることはできませんが、端部の半径とコーナーの半径が同じである場合、問題が発生する可能性が高くなります。 最終ミルをもう少し小さくします。 許可する場合は角の半径を大きくするか、次に小さい帝国サイズよりも近い場合はメートル サイズを使用するなどの卑劣な操作が必要になる場合があります。

材料と幾何学的パラメータの選択

内側のコーナーがない場合は、手持ちの最大のツールを使用すると、完璧な結果が得られます。 そのサイズは、剛性とより滑らかな仕上がりに貢献します。 旋盤では、速度を上げてエッジの拡大を抑えます。

後ろの角。荒加工の場合、工具の後隅は 6 ~ 8 o 以内に設定します。 厚い切削の場合、工具すくい角を増加させ、切削速度を低下させます。 ポジティブな影響切刃の強度と工具の耐摩耗性は、切れ刃の丸みや逃げ角ゼロ(最大 0.2 ~ 0.3 の小さな面取り)の研ぎによって影響を受けます。 んん)。 予備の鈍化の面取りの存在は、切断ブレードの塑性変形を防ぐのに役立ちます。

結果として得られるカバレッジは非常にかわいいものになります。 フライス加工や旋削加工には高いグリップ角度を使用し、ポジティブすくい角を好みます。 拍動とともに、工具は真円ではなく偏心して回転します。 これは表面仕上げにとって非常に悪いものです。 ビットが多ければ多いほど、仕上がりは悪くなります。 カッターとツールホルダーの特定の組み合わせが振れが少ないことがわかっている場合は、仕上げの際にその組み合わせを優先してください。 仕上げにはコレットチャックを使用してください。

仕上がりの色はどれくらい綺麗ですか? あまり要求しすぎると制作費が上がってしまいます。 少なすぎると製品の品質が低下します。 32 ビットの「チップ」のコストはそれほど高くなく、16 ビットまたは 8 ビットの「チップ」を作成することも可能ですが、今度はコストの増加が見込まれます。

送りを増やす場合は、曲線を制限した移行クリーニングエッジを備えた切断ブレードの形状がより完璧であると考える必要があります。 振動の発生を避けるために、移行クリーニングエッジの長さを制限することをお勧めします。 主切れ刃から先端までの合理的な距離は約1.5です。 s。 この場合、長さ s のセクションは、十分に小さな平面角度を持つ移行エッジとして機能します (図 2.42)。

「鏡面仕上げ」の真実。 オンラインで基板の加工を頻繁に行う人なら誰でも、フライス盤や旋盤で「鏡面」仕上げを行う方法を尋ねる無数のスレッドを見たことがあるでしょう。 オンですが 旋盤アプローチは簡単ですが、ミラー コーティングについての真実は、基本的には存在しないということです。 はい、光学品質の仕上げを行うことができる機械はあります。 主にダイヤモンド工具を使用した非常に剛性の高い機械です。 しかし、これらは私たちのほとんどがアクセスできるマシンではありませんし、ほとんどの人が鏡を見た後に尋ねるときに話題になるマシンでもありません。

米。 2.42。 カット層の厚さを変更する仕組み

メインエッジ、トランジションエッジ、クリーニングエッジの領域

移行クリーニング刃の大きな半径と主切れ刃の合理的な平面角度の組み合わせが特徴です。

いわゆる鏡面仕上げの写真のほとんどが、ブランクが極端な角度に傾いていることに気づいたことがありますか? 道路がはるか前方にあり、近づくにつれて水がこちらに向かってくるように見える高速道路の蜃気楼を見たことがあるでしょうか? アスファルトが「鏡面」のように見えても、入射角が正しければ。 作品を正しく見せるために鏡面仕上げを依頼すると、仕上げがどのようなものであるかがより明確にわかります。

これは、美しいフライス仕上げが非常に魅力的ではないということではなく、直接見たときに鏡のように見えるのは不可能であるというだけです。 工具跡はまだ見えますが、非常に薄い溝になります。 最良の場合、溝に作用する回折効果によって虹が作成されるのが見えるでしょう。 これは「プリズム」と呼ばれるビューです。

半径の増加 R加工面の粗さだけでなく、カッター先端付近の工具の摩耗率にも好影響を与えます。

クリーニングエッジのセクションにおける摩耗強度の低減は、メインエッジとクリーニングエッジの合理的な傾斜角を作成することによっても促進されます。

旋削加工の特徴

これは、美しい結末に到達したと判断するために探しているものです。 さらに改善する必要がある場合は、研磨剤やカスタムの振動サンディングまたは研磨ホイールに移りましょう。 いいえ クレジットカード必須ではありません - お名前とメールアドレスだけで結構です。

材料除去プロセスは、所望の最終形状を達成するために元の部品から余分な材料を除去する一連の成形操作です。 従来の機械加工では、鋭利な刃物を使用して材料を機械的に切断します。 研磨プロセス。 材料は硬質研磨粒子の作用により機械的に除去されます。 ほぼすべての固体材料を加工できます。 加工工程の断面図、負の傾斜角を持つ工具。 切削工具 切削工具には 1 つ以上のトーチがあり、切削材料よりも硬い材料で作られています。 傾斜角度は、結果として生じる洗浄流を方向付ける傾斜エッジが作業面に垂直な平面に対して測定される角度で測定されます。 加工可能なあらゆる被削材に。 金属の切断に使用します。 以下のような幾何学的特徴を持つさまざまな形状の特殊部品に対応します。 ねじ山。 正確な丸穴 直線エッジ 良好な寸法精度と表面仕上げを備えた表面。 非従来型プロセスで使用されるエネルギーの形態は次のとおりです。 力学的エネルギー電気機械エネルギー 熱エネルギー 化学エネルギー プラスチックとその化合物も機械加工できます。 セラミックの場合、硬度が高く脆いため困難がありますが、大部分は研磨プロセスで切断できます。 廃棄物処理のデメリット。 加工中に発生する切りくずは廃棄物ですが、現在はリサイクルできるため、廃棄物が削減されます。 消費時間。 製錬、粉末冶金、鍛造などの成形プロセスを交互に行う場合、機械加工プロセスは通常、特定の部品を形成するのに時間がかかります。 他のプロセスでは部品の全体形状が作成され、機械加工では、他のプロセスでは作成できない最終形状、寸法、仕上げ、特殊な形状が提供されます。 機械加工操作 機械加工操作を実行するには、ワークピースに対して相対的に工具内に移動する必要があります。 この相対運動は、切削速度として知られる一次運動と前進として知られる二次運動によって実現されます。 回転切削工具は、回転するワークピースから材料を除去して円筒形状を形成します。 複数の刃先を備えた回転工具は、穴あけやフライス加工に使用されます。 切削工具 面取り面、フランジ、先端を示す単一点工具。 複数の切れ刃を持つ工具を代表するスパイラルミル。 切断条件。 穴あけ操作では、深さは穴あけされた穴の深さとして解釈されます。 荒加工/仕上げ加工 加工操作は、目的と切削条件の違いにより、一般に 2 つのカテゴリに分類されます。 一次荒加工は、次の目的に使用されます。 多数の希望するものに非常に近づくために部品から材料を選択します。 これらの動作は高速に実行されます。 仕上げカットは、部品を完成させ、最終的な寸法、公差、表面仕上げを達成するために使用されます。 これらの動作は低速で実行されます。 工作機械サーモスタットはあらゆる機械駆動に適用されます 原動力、研削などの機械加工作業を実行します。 最も一般的な機械: - 旋盤。 - ボール盤。 - フライス盤。 直交カット 実際のプロセスは 3 次元ですが、直交カットは 2 次元のみです。 直交カット: 3D プロセスとして。 チップ率。 切断時、工具の刃先は元の作業面の下にある程度の距離を置いて配置されます。 平行インサート、絶縁インサート、三角切削変形で代表される切りくず生成。 せん断変形。 切断前のチップ厚さは50mm、チップ厚さは50mmです。 125mmカット後。 切断面と変形を計算します。 操作を完了します。 切りくず形成 工具切りくずの摩擦を引き起こす切削ゾーンと二次切削ゾーンを示す、より現実的な切りくず形成の図。 処理された表面には不規則なテクスチャが形成されます。 高摩擦工具。 達成と深い深みは、このタイプの学習に有利です。 工具とチップ間の摩擦により、多量の被削材が付着します。 エッジの蓄積形成は本質的に周期的です。 切りくずが周期的に発生します。 これは、チタン合金、ニッケル基超合金、オーステナイト系ステンレス鋼などの加工が難しい金属に関連しています。 これらのデータを基に被削材のせん断強度を決定します。 解決。

- 加工技術の概要。

- 金属加工における切りくず形成の理論。

- 切断温度測定。

ワイパーエッジはメインプレーンに、つまり斜めに配置する必要があります。 私=0°。 これは、加工面の粗さを最小限に抑えるために必要です。

中間切れ刃と主切れ刃を斜めに傾けることをお勧めします。 私= 15° (図 2.43)。

米。 2.43。 湾曲刃形状

トランジショナルクリーニングエッジ、さまざまな傾斜角度

クリーニングとメインエッジと予備

裏面を鈍くする

メインエッジとクリーニングエッジの異なる傾斜角度のもう 1 つの目的は、加工面からの切りくずの除去とそのカールです。

特定の面積の特定の表面を加工するときに送りを増やすと、切削パスが減少するため、低い摩耗率は必要ありません。 したがって、多くの場合、送りを増やして仕上げることが効率的であるだけでなく、唯一の方法でもあります。 可能な方法加工面の精度と品質の要求を満たします。

加工面の品質に対するビルドアップと停滞ゾーンの影響。鋼を加工する場合、合理的な温度の選択は、工具の摩耗だけでなく、加工表面の粗さの要件にも関係する可能性があります。 加工面の粗さに影響を与える要因の中で、重要な位置を占めるのは工具前面のビルドアップまたはデッドゾーンです。

停滞ゾーンの高さは、カット層の厚さが減少し、温度が上昇すると減少します。 qp前面と 第3問(0) 刃先付近の逃げ面。 これにより、処理表面の粗さも低減されます。

場合によっては(たとえば、低硬度の鋼を旋削する場合)、すくい角を小さくすることで、すくい面の温度を上昇させ、加工面の粗さを減少させることができます。

したがって、工具の耐摩耗性を高めるには温度と切削速度を下げる必要がある場合、計算された粗さに対する不感帯の影響を減らすには温度を上げる必要があります。 したがって、仕上げ旋削加工には、必要な加工面粗さを実現する最小の切削速度と温度が最適であると考えられる必要があります。

仕上げ加工時の加工面粗さに対するデッドゾーンの影響を軽減するには、デッドゾーンの高さを増加させる前面の硬化面取りは使用すべきではありませんが、安定化面取りまたは前面全体を使用することはできます。 。

合理的な切断速度の設定。 実際には、通常は経験的に得られた推奨事項が使用されます。 これらは表の形式で表示できます。 言われたことを説明してみましょう 実践的なアドバイス「サンドビック・コロマント」(表2.1および2.2)。

表2.1

公称切断速度 15 節回すための

超硬インサート付きスチールカッター S6 (P40、T5K10)

表2.2

補正係数の値 KT切断速度に関して

工具寿命に応じて

| 耐久性 T、分 | |||||||

| 係数 K T | 1,1 | 1,0 | 0,95 | 0,90 | 0,87 | 0,80 | 0,75 |

. (2.96)

. (2.96)

サンドビックが推奨する 15 分ではなく、合理的な抵抗値を 60 分とすると、補正係数は次のようになります。 KT=0,75.

合理的な切削速度を割り当てる別の方法は、温度と工具摩耗率の分析に関連しています。

温度を計算するプログラムを使用して、表面温度の合理的な変化範囲である 800 ~ 900 °C に対応する温度の切削速度依存性のグラフを作成します (図 2.44)。

米。 2.44。 すくい面、逃げ面、および刃の温度に対する切削速度の影響 平均温度(温度

切削)鋼45旋削時(HB=2290) MPa) 超硬カッター R30(T5K10)、 j=60°、 r=1,2 んん, g=10°、 z=2、申請時

s= 0,6 mm/回転、切込み深さ t=5 んん, h=1 んん

サンドビックが推奨する合理的な切削速度は、表面の温度(約 800 ~ 820 °C)に相当します。 したがって、この温度は鋼部品の荒加工には合理的であると考えられ、それに応じて切削速度を設定できます。

表2.3

カットモードとパラメータの割り当て例

荒加工用切削工具

仕上げ時には、温度に基づいて切断速度を設定することもできます (図 2.45)。

米。 2.45。 鋼旋削時の切削速度が温度に及ぼす影響 HB=2290 MPa

温度が低いほど工具寿命は長くなりますが、デッドゾーンやビルドアップの影響により加工面の粗さも大きくなります。 温度が高くなると面粗さは低下しますが、それに伴い工具寿命も低下します。

テーブル。 2.4

カットデータとパラメータの割り当て例

仕上げ旋削用切削工具

技術的運用を最適化する際に考慮される技術的および物理的制限。

処理の技術コストを目的関数として使用するのが通例です。 ただし、実際には、より単純な基準が使用されることがあります。 これらには処理パフォーマンスが含まれます

P = vst = 最大 (または P = vs = 最大), (2.98)

加工表面積(または切断パス)も同様に

F=vsT (または L=vT)、(2.99)

切削工具の消耗を定性的に特徴づけます。

数学的な観点から見ると、ラフィングブレード加工の最大の生産性または最小コストを確保することは、条件付きの極値を見つける問題です。つまり、不等式 (または等式) のように見える条件 (制限) の下で、ある目的関数の最大 (最小) を見つけることです。独立変数 (因子) を関連付ける。

同時に切断速度も v送りと工具寿命 T切削条件を特徴付ける他の変数および定数に関連付けられます。

切削条件は 2 つの特性グループによって説明されます。

最初のグループには、パラメーターと呼ばれる定数 (または条件付き定数) の特性が含まれます。 パラメータには、加工される材料の強度と熱物理的特性、鋳造スキンの存在と特性、技術システムの剛性、その要素の強度、ワークピースと部品の機械加工表面の寸法、要件が含まれます。加工面の粗さと品質、金属切断装置の特性、切断プレートの寸法、工具の耐摩耗特性。

2 番目のグループには、切削条件の調整可能および可変特性が含まれており、これらを係数と呼びます。 要因には、切刃の幾何学的パラメータ (すくい角) が含まれます。 g、計画角度 j、jp、j 1メイン、トランジション、クリーニングエッジとコーナー半径 R、強化面取りと安定化面取りの寸法 f1、f2表面、裏面の角に あるそして 1、傾斜角 l、l1メイン刃先と洗浄刃先、工具材料のグレード、耐摩耗性コーティング、切削液などです。 切込みの深さも要因となる可能性があります。 t、 餌 sそして切断速度 v.

これらの要因は相互に関連しており、また切削条件のパラメータとも関連しています。 これらの関係 (制限) の定式化と数学的表記は、切削条件と切削工具の幾何学的パラメータの最適化の成功を決定する主な問題です。

これらの制限 (または条件) の一部は、テクノロジ要件を反映しています。 例えば、加工面の粗さと精度が規定値以下であること、切削抵抗が許容値を超えないこと、切削抵抗が強度の許容値以下であることなどです。工具と機械の機構、工具の実際の耐摩耗特性が指定された値より低くないことなど。

これらの制限を記録するには、原則として、独立変数 (因子) と切削条件の両方に応じて、切削プロセスの物理的特性 (切削抵抗と温度、工具表面の摩耗率) を使用できます。

これらの依存関係は、切りくず形成および工具摩耗プロセスの特性を計算するための、簡略化された (場合によっては経験的な) 式またはより複雑なアルゴリズムの形で表すことができます。 主な問題は、切削条件が変化しても、策定され記録された限界値が引き続き有効であることです。 経験式は、通常、これらの要件を満たしません。

切削条件を特徴づけるパラメータや決定すべき要素は多数あり、また切削加工の物理的特性と要素との関係は非常に複雑であるため、問題の解決は困難です。

さらに、いくつかの要因は定量的な測定値を持ち、特定の領域で連続的に変化しますが、他の要因は定性的にのみ特徴付けられ、離散的に変化します。 決定すべき多数の要素の中から、合理的な工具材料の選択、合理的な刃の形状、および切込み深さの決定を区別することができます。 t、ファイリング s、計画角度 jそして切断速度 v.

これらの要因が温度と切削抵抗に与える影響を考慮すると、次の順序で決定することができます。まず、工具の材質と刃の形状を選択し、次に切込み深さを決定します。その後 - リードのフィードと角度、 最後のターン- 切断速度。 他のすべての要因は、主な要因に応じて、またはターゲット機能 (生産性または処理コスト) への影響の追加分析の助けを借りて決定されます。

多数の技術的および物理的制限を考慮すると、切削プロセスのさまざまな要因と特性間の関係の複雑さ、切削モードと切削工具の幾何学的パラメータの最適化は、実際には合理的な値の範囲を特定することに帰着します。制限によって許可されるこれらの要因のうち。

軍隊に対する他の制限を考慮して。ラフなトランジションでは、許容可能な力をチェックする必要があります R Z *:

Pz<Р Z * . (2.100)

許容力 R Z *たとえば、機械のギアボックスの強度によって許容されるトルクによって決定できます。

同様に、力の制約もチェックされます。 処方箋 *送り機構の強度により許容されます。

Px

(2.101)

条件 (2.100 ~ 2.101) が満たされない場合は、2 つの解決策のいずれかが考えられます。 1 つ目は、カット層の厚さを減らして計算を繰り返すことです。2 つ目は、許容された送りで必要な許容値の変動を提供する追加のパスを導入することです。

必要に応じて、切削能力を確認します。

![]() (2.102)

(2.102)

にカテゴリー:

木工生産の技術

完成したワークの機械加工

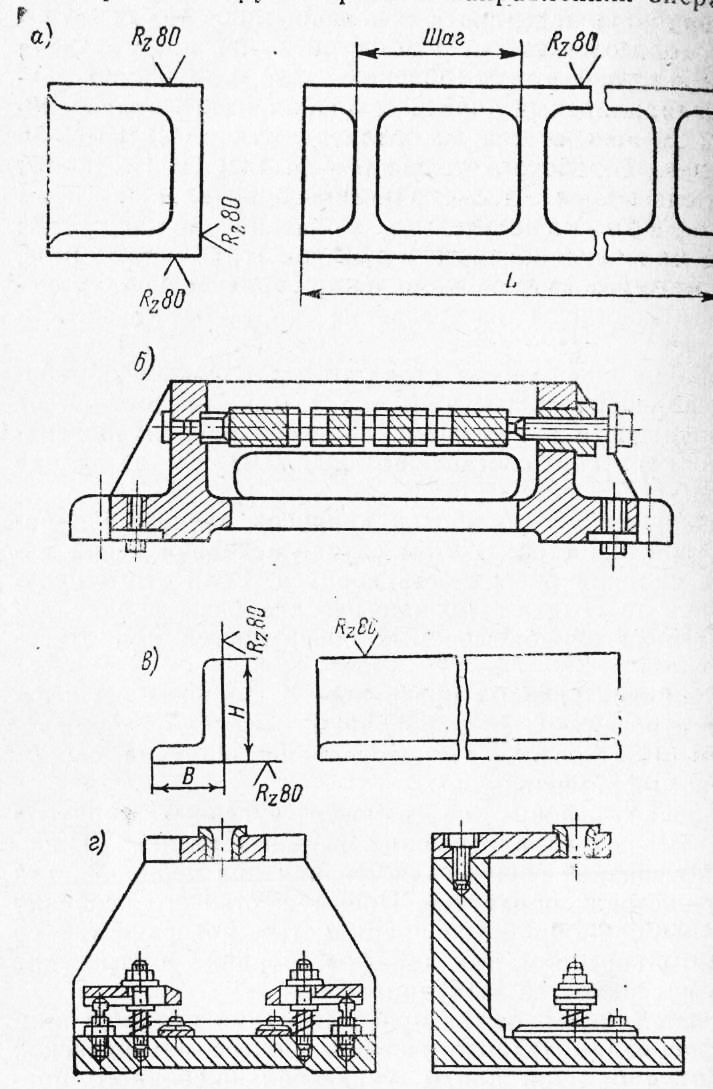

縦フライス盤やトリミング盤で加工した後、ワークピースは正しい形状と断面と長さの正確な寸法を取得し、荒加工から仕上げ加工まで行われます。 次に、完成したワークピースは機械加工の別の技術段階を経て、完成部品となります。

完成したワークピースの機械加工には、スパイクとラグの切断、ソケットと穴の選択、プロファイリング (フライス加工)、および表面の洗浄 (サンディングと研削) の作業が含まれます。

操作の順序は次のとおりです。 通常、最初の作業はスパイクとラグの切断です。これにより、ソケットと穴を選択し、部品を組み立てユニットと製品に組み立てるための作業を正確に実行するために必要な、新しい取り付けと組み立てのベースが作成されます。

次の 2 つの操作 (ミリングと長方形のネストの選択) は入れ替えることができます。 チェーンスロッティングマシンで長方形のネストを選択した場合、この操作はフライス加工の前に行う必要があり、ボール盤および溝入れマシンの場合は、フライス加工の後に実行します。 これは、チェーン スロッティング マシンでネストをサンプリングするときに、加工物からのミリング チェーンの出口点にあるネストの端に切りくずが現れることがよくあるという事実によって説明されます。 さらにフライス加工を行うと、この欠陥を取り除くことができます。

4 番目の作業は丸い穴の穴あけで、最後の 5 番目の作業は表面の最終洗浄です。

スパイクとアイレットの切断。 スパイクと目はフレームとボックスに分かれています。 フレームのスパイクとラグはバーに切断され、フレームに接続され、箱の形に接続されます - 板とシールドで箱に接続されます。 フレームスタッドとボックススタッドを切断する技術と設備は異なります。

これらのタイプのスタッドに共通するのは、スタッドの側面とその肩部が組み立てベースとなるため、高い加工精度です。 これらの表面は、縦方向のバーに対するフレーム内の横方向のバーの位置、および側面に対するボックスの頭と背面の位置を決定します。

バーまたはシールドの反対側のスパイクの肩の間の距離は特に正確である必要があります。 加工時のワークの位置を完全に正確に把握する必要があるため、スタッドを切断する際のワークの基準は特に重要かつ困難です。

フレームスパイクは、片面または両面フレームほぞ切り機、およびキャリッジ付きのフライス盤で切断されます。

すべてのほぞ切り機の切削工具として、丸平鋸とカッターが使用されます。

ほぞ切り機では、部品の 1 回のパスで 3 つの操作が連続して実行されます。丸鋸で部品をトリミングすることです。 垂直スピンドルに固定されたアイレットディスクによるアイレットの形成。 ほぞの側面とその肩の形成は、2 つの垂直スピンドルにそれぞれ固定された 2 つのエンドスコアリングカッターによって行われます。 合計 4 つの切削工具が片面加工機に直列に取り付けられています。

図上。 図2は、手動で移動されるキャリッジを備えた片面ほぞ切り機を示す。 この機械には、ソーシャフト、アンダーカットエンドミル用の 2 つのスピンドル、および突き出たディスクを備えたスピンドルの 4 つの作業本体があります。 スピンドルと鋸のシャフトは、内蔵の電気モーターのシャフトでもあります。

ブランクは、停止ルーラーの近くのキャリッジ上に配置されます。 ワークピースの第 1 端からスパイクを切断する場合、ワークピースの端は固定ストップに沿って配向され、第 2 端から切断する場合は折り畳みストップに沿って配向されます。 ワークを偏心クランプでクランプします。 順次配置された作業体へのワークの供給は、ガイドに沿ってキャリッジにより行われる。

米。 1. フレームほぞ切り機でほぞを形成するための技術スキーム

米。 2. 片面ほぞ切り機: 1 - キャリッジ、2 - ストップルーラー、3 - 固定ストップ、4 - 折りたたみストップ、5 - クランプ、6 - ソー、7 - エンドミルモーター、8 - エンドミルサポートを移動するためのハンドホイール高さ、9 - ベッド、10 - ボトムエンドミル、11 - ルーメンディスク、12 - ルアーディスクモーター、13 - キャリッジガイド、14 - ルーメンディスクでキャリパーの高さを設定するための機構のハンドホイール、15 - 調整パネル

米。 3. 機械でのジョブを整理するためのスキーム: a - 片面ほぞ切り、b - 両面ほぞ切り、c - シングルスピンドル穴あけ、d - 穴あけ - 溝入れ、e - チェーン溝入れ

機械の設計により、作業体のサポートを水平面および垂直面で移動させることができるため、さまざまなサイズのフレーム スパイクを作成することができます。

より高度な片面ほぞ切り機 (Sh016-4 など) には、キャリッジの送りとワークピースのクランプ用の油圧ドライブが装備されています。

片面ほぞ切り機では、原則として 1 人の機械オペレータが作業しますが、大きなワークピースを加工する場合にのみ 2 人の作業者が作業します。 片面ほぞ切り機における作業場の組織のレイアウトを図に示します。 128a.

片面ほぞ切り機でフレームスパイクを切断する技術は、キャリッジを備えたトリミング機でブランクをトリミングする方法と似ています。 キャリッジ内のワークピースをクランプするには、ネジ、偏心クランプ、または速動式の空気圧クランプが使用されます。

片面ほぞ切り機のスパイクまたはラグは、次のオプションのいずれかに従って切断できます。 - バッチのすべてのブランクは、停止することなくキャリッジに取り付けられ、一端から処理されます。 次に、将来の部品の正確な長さを制限する停止が設定され、すべてのワークピースが 2 番目の端から処理されます。 - フォールディングストップを使用してワークピースの両端から交互に加工します。 最初の端は停止せずに処理され、2 番目の端は停止に沿って処理されます。

2 番目のオプションは、機械オペレーターが一度ワークピースを手に取るため、より生産的です。

両面ほぞ切りフレーム機では、切削工具が両側に取り付けられているため、ワークピースは 1 パスで両端から加工されます。 このような機械にはいくつかのモデル(SHD10-8およびShD16-8)がありますが、設計は同じで、結果として生じるスパイクとアイの長さ、厚さ、寸法が異なる部品を処理できる点のみが異なります。

両面ほぞ切り機は 2 人の作業員によって整備されます (図 3、b)。 両面機のパフォーマンスは片面機の生産性の 3 ~ 5 倍です。

キャリッジを備えたフライス盤でスパイクを切断することもできます (図 4)。 精密にトリミングされたワークピースのパックは、その端がガイド定規の近くにある状態でキャリッジ上に配置され、クランプ 5 でしっかりとクランプされます。ワークピースのパックを備えたキャリッジは、切削ツール上に送られます。 切削工具はフェースミルまたはホールソーです。

ワークの一端のスパイクを切断した後、ワークを180°回転させ、ワークのベース、プレス、送りの方法を繰り返します。 長さに沿ったほぞのサイズの精度は、トリミングの精度によって異なります。

米。 4. フライス盤でのスパイクの切断: 1 - カッター、2 - カッター ガード、3 - ガイド ルーラー、4 - 保持バー、5 - クランプ、6 - キャリッジ

スタッド切断における最も一般的な欠陥は、スタック内の最後のワークピースでのスタッドの欠けです。 チッピングを防止するため、あらかじめ加工された部品であるワークの前に、キャリッジ上のガイドラインに沿って抜け止めバーを設置します。 ブロックは広葉樹で作られている必要があります。

ストレートボックスほぞナーは、片面および両面ボックスほぞナー、およびフライス盤で切断できます。

ストレートボックススパイクを切断する機械の動作原理は次のとおりです。 2 つの切断カッターは、間に校正されたスペーサーリングを介して水平スピンドルに取り付けられます。 カッターの前刃の長さによってラグの幅が決まり、カッター間の距離 (ガスケットの高さ) によってほぞの厚さが決まります。 デスクトップ上のパックに置かれたボードブランクは、工具の切削円の接線方向に垂直に送られます。

図上。 図6は、片面箱ほぞ張り機ShPK−40を示す。 カッターを備えた水平スピンドルがベアリング内の機械ベッドに取り付けられています。 スピンドルは、V ベルト トランスミッションを備えた電気モーターによって駆動されます。 ベッドにはテーブルを移動するための垂直ガイドが付いています。 テーブルの下部は油圧シリンダーのロッドにしっかりと接続されており、フライススピンドルに対してテーブルを上下に移動させます。 可動定規と膜型油圧クランプを備えた 2 つのラックがテーブルに固定されており、水平面および垂直面内で移動し、軸の周りを回転できます。 ミーリングスピンドルの駆動は上部ガードと連動しています。

米。 5. ストレートボックススタッドの形成: a - スペーサー付きカッターセット、b - スタッドの切断: 1 - カッター、2 - スペーサー、3 - ワークピース

![]()

米。 6. 片面ボックスほぞニングマシン ShPK-40: 1 - 始動装置を備えたキャビネット、2 - 電気モーター。 3 - 油圧ドライブコントロール、4 - スピンドルベアリング、5 - 油圧クランプ、6 - V ベルトトランスミッション、7 - ビレットシールド、8 - テーブル、9 - ホース、10 - テーブル昇降油圧シリンダー

SHGTK-40マシンではウェッジスパイクの切断も可能です。 この機械は 1 人の作業者によって操作されます。 マシン上での操作順序は次のとおりです。 作業者はボードまたはシールドのパックを取り出し、端を定規に押し付け、端を止め具に押し付けてテーブルの上に置きます。 クランプの油圧駆動、主軸の駆動、テーブルの付与などが含まれます。 スタッドを打ち込んだ後、テーブルを下げてクランプを解放します。 機械のオペレーターは基板のスタックを 180 度回転させ、もう一方の端での作業を開始します。

板のバッチ全体のスタッディングが完了した後、機械の 1 つの設定で、嵌合する厚板のバッチのスタッディングが開始されます。 これを行うには、一方の嵌合板ではスパイクが端から直接始まり、もう一方の嵌合板ではスパイクが端から離れた位置にあるため、スピンドルに沿ってスパイクの厚さまたは目の幅だけ停止定規を移動する必要があります。目の幅と同じエッジ。 スパイクに入るボードまたはシールドは正確にトリミングされ、湾曲や翼状になっていてはなりません。 そうでないと結婚になってしまいます。

片面ボックスほぞ締め機の作業場所の構成は、片面フレームほぞ締め機の場合と同じです。

両面ボックスほぞ切り機では、ブランクをサイズに合わせてトリミングしながら、ブランクの両端からほぞを同時に切断します。 したがって、機械には 2 つの丸鋸と 2 つのフライスヘッドが装備されています。 ブランクは一度に 1 つずつ、または手動で装填されるマガジンからストップ付きチェーンのパックとしてカッティング ヘッドに供給されます。 ワークはチェーン上を移動しながらトリミングされます。

スタッディングの場合、ワークピースはフライスヘッドの前で停止し、フライスヘッドはベッドガイドに沿って定期的に垂直に移動します。 両面箱ほぞ入れ機は2名で作業します。

ダブテールダブテールダボと、厚板やシールド上の対応するラグの製造には、最大 25 個のフライスヘッドが同時に取り付けられる SHLH-3 ほぞ切り機が使用されます。

フライス加工。 フライス加工は、並進運動中にカッターを回転させることによって材料を加工することです。 接合、厚み付け、四面縦フライス盤での部品の加工も本質的にフライス加工ですが、実際には、フライス加工は、折り目、溝、尾根、成形品などを選択した直線部品と湾曲部品の加工として一般に理解されています。

実行される作業の種類に応じて、上部または下部のスピンドル配置を備えた 1 つ、2 つ、またはマルチスピンドルの機械 (単純フライス盤またはコピーフライス盤) が使用されます。

ベースモデルは中型フライスfS-1です。 機械のスピンドルは可動サポートに取り付けられており、高さ位置を変更できます。 テーブルにはガイド定規が取り付けられる横スロットがあります。 キャリパーとスピンドルの位置はハンドルにより高さ調整されます。 スピンドルは平ベルト伝動装置によって電気モーターに接続されています。 ハンドルはベルトを張るために使用されます。 切りくず吸引は排気装置の受け部で行います。

フライス盤での部品のさまざまな種類の加工には、スラスト リング、クランプ、テンプレート、定規、ストップなどの特別な装置が使用されます。

直線エッジのフライス加工には、スピンドルの位置が低いシングルスピンドルフライス盤が使用されます。 直線エッジのフライス加工には次のフォークが使用できます。 フラット - 滑らかなエッジを平面およびプロファイルに位置合わせします。スルー (ワークピースの全長に沿って) およびブラインド (ワークピースの長さの一部) が可能です。

ガイドラインに沿って作業を進めていきます。 後部定規と前部定規は、刃具の周囲を囲むブラケットによって接続されています。

フライス加工による平面および輪郭の場合、後部の定規とその平面はカッターの切断円の接線と一致する必要があります。前部の定規は後部の定規と平行に設定され、カットの値だけカッターに向かってオフセットされます。層h。

プロファイル非貫通フライス加工では、両方の定規がオフセットすることなく同じ垂直面に取り付けられます。 リミットストップはテーブルまたはガイド定規上に配置され、フライス加工の長さを決定します。 ワークピースは機械テーブル上に配置され、後端をストップに押し付けます。 「遠ざかる」動作により、ワークピースは刃先で定規に押し付けられるまでカッター上に送られます。 次に、ワークピースが定規に沿って停止するまで前進します。 加工されたワークは機械から取り出されます。

米。 7. フライス盤 FS-1: 1 - ベッド、2 - キャリパー、3 - キャリパーリフティングハンドホイール、4 - テーブル、5 - 定規ガイド、6 - 折りたたみベアリング付きブラケット、7 - レシーバー、8 - ベルト張力用ハンドホイール

湾曲したエッジのフライス加工は、フラットおよびプロファイル、スルー (ワークピースの輪郭全体に沿った)、およびブラインド (輪郭の長さの一部) で行うことができます。 フライス盤で湾曲したエッジをフライス加工する場合、特別な装置、つまりツラグとスラストリングが使用されます。

ツラガはテンプレートであり、その先端は将来の部品の形状に対応する曲線形状をしています。 ガイドエッジの反対側には定規 2 がテンプレート上に取り付けられています。 スラストリングはテーブルプレートまたはスピンドルに固定されており、その直径は常に切削円の直径よりもフライス加工中に除去される層の厚さ分だけ小さくなります。 リングの高さは、テンプレートのベースの厚さまたはテンプレートの先端の高さを超えてはなりません。 スピンドルに取り付けられるスラストリングにはボールベアリングが使用されています。 クランプされたワークピースを備えたクランプは、テンプレートのガイド エッジをストップ リングに押し付けながら、回転カッター上に押し込まれます。 カッターはテンプレートオフィスに従ってワークピースのエッジを加工します。

米。 8. フライス盤定規ガイド: 1 - 機械テーブル、2 - 後部定規、3 - ブラケット、4 - フロント定規、5 - ワークピース

米。 9. 非貫通プロファイルフライス加工のスキーム: 1 - リアルーラー、2 - カッター、3 - フロントルーラー、4、7 - ストップ、5 - 加工前のワークピースの位置、6 - 加工後のワークピースの位置

米。 10. 曲線エッジをフライス加工するための装置: 1 - テンプレートツェラガ、2 - テンプレート定規、3 - クランプ、4 - ストップ、5 - ワークピース、6 - テンプレートのガイドエッジ、7 - フライスカッター、8 - スラストリング

クリートの設計は、加工されるワークの形状やサイズ、加工の性質に応じて非常に多様になります。 ツラギは大工や家具の会社で作られています。 フライス加工による部品の加工精度は、主にクリートの製造精度によって決まります。

外側輪郭に沿ったシールドとアセンブリユニットの加工は、曲線バーブランクのフライス加工とほぼ同じですが、クリートとスラストリングも使用されます。

正面フライス加工。 ブランクとシールドのシンプルでカーリーなキャビティ、溝、ネスト、および溝の選択は、上部スピンドルを備えたコピーフライス盤で行われます。 エンドミルは切削工具として使用されます。

コピーフィンガは、スピンドルと同じ軸に沿ってマシンテーブルに取り付けられます。 ワークピースは、将来の部品の構成を備えたコピー機テンプレート上に配置され、クランプされます。 テンプレートコピー機の内側のエッジをコピーフィンガーに沿ってなぞります。 ワークピースの上にあるカッターは、コピー機のテンプレートの構成を繰り返します。

フライス加工の欠陥。 ワークを曲線に沿ってフライス加工する場合、繊維の傾きにより一部の領域、特にワークの端でチッピングが発生する可能性があります。 この欠陥を軽減するために、スピンドルが異なる方向に回転する 2 つのスピンドル フライス盤が使用されます。 どちらかのスピンドルを使用して、曲線の各セクションが好ましい方向に加工されます。 ワークの送り速度は、個々のセクションのフライス加工条件に合わせて調整する必要があります。

加工面のうねりは、ワークピースがガイド定規にしっかりと押し付けられていないか、すべてのカッターの歯がフライス加工に関与していないために発生します。 直線部分の非ステッチが発生します)! フライス加工されたエッジの非直線性、または定規の不適切な取り付けが原因です。 湾曲した部品では、クリートとスラスト リングのベース面に対するワークピースの嵌合が緩いことが原因でステッチが欠けている可能性があります。

フライス盤で作業する際の安全上の注意事項。 フライス盤の切削工具は、切りくずを排出するためのノズルを備えたハウジングで保護する必要があります。 ケース前面には開口部が設けられており、スイングレバーに取り付けられたシールドで覆われています。 ワークピースがシールドのベベルに押し付けられると、シールドが上昇して切削工具にアクセスできるようになります。 シールド レバー システムは、部品が通過した後にシールドを元の位置に戻すカウンターウェイト スプリングによってバランスがとられています。 ガードはトリガーシステムと連動しており、切削工具の安全な交換、機械のメンテナンスや修理を可能にします。 機械には、主軸駆動モーターの急制動のための電気装置が装備されています。 ガードが良好な状態にあり、電気インターロックが作動している場合にのみ、機械の作業が可能です。

定規に沿ってフライス加工する場合、ワークピースはクランプ装置によってテーブルと定規に押し付けられる必要があります。 手動で供給する場合、ブロック、プッシャー、またはテンプレートを使用してワークピースを切削工具に供給する必要がある場合もあります。 曲面フライス加工中にワークを層に向かって送ることは固く禁じられています。この場合、ワークが排出される可能性があります。

丸い穴をあけます。 主軸を水平・垂直に配置した各種ボール盤で貫通・非貫通(ネスト)の丸穴の穴あけが可能です。 ボール盤にはシングルスピンドルまたはマルチスピンドルがあります。 手動および自動送りを備えた最も広く使用されているシングルスピンドル立型機械です。

穴やソケットを穴あけするための切削工具 - 特殊なドリルとエンドミル。 ドリルまたはカッターの直径によって、将来の穴のサイズが決まります。 さらに、集合パワーヘッドを使用して穴をあけることもできます。

穴を開けるワークピースは正確に事前にカットされている必要があります。

図上。 図11はSVA-2ボール盤を示す。 鋳鉄ベース上に垂直コラムが設置され、そのコンソール上に垂直主軸頭と主軸駆動電動機が取り付けられています。 スピンドルダウン送りは、フットペダル、レバーを使った手動、または下にある電気モーターと 2 速ギアボックスで構成される別個のドライブから自動的に行うことができます。 スピンドルは特殊なスプリングによって上部の開始位置に戻ります。 マシンテーブルはコラムに固定されています。 高さ位置の変更、水平軸周りの 90°回転、縦方向の移動が可能です。 本機には可動式ドリルガードが装備されています。

最大穴あけ径40、深さ100mm。 スピンドル速度 3000 および 6000 rpm。 主軸送り速度 6 m/min。

米。 11. シングルスピンドルボール盤 SVA-2: 1 - ペダル、2 - コラム、3 - テーブル移動用ハンドホイール、4 - テーブル、5 - クランプ、6 - スピンドルヘッド、7 - スピンドルフィードレバー、8 - 電気モーター、スピンドルドライブ、9 - テーブル昇降ハンドホイール

この機械は 1 人の作業者によって操作されます。

シールドとフレームに複数の穴を同時に穴あけするには、マルチスピンドルボール盤またはフィラーが使用されます。

米。 12. 穴あけおよび溝入れ機械 SVPG -2: 1 - ペダル、2 - テーブルの高さを設定するための機構のハンドホイール、3 - 油圧ディストリビューター、4 - ブラケット、5 - テーブル、6 - スラストスクエア、7 - 油圧クランプ、 8 - カートリッジ

米。 13. 穴あけおよび溝入れ (a) およびチェーン溝入れ (b) マシンで得られるネストの形状

米。 14. ツイストドリルとエンドミルを使用した手動送りのボール盤および溝入れ機でソケットをサンプリングする手順

同じ直径の複数の穴をシングルスピンドル機械で穴あけすることも可能です。 この際、導体と呼ばれる装置が使用されます。 導体は、鉄板またはその他の材料で作られたテンプレートであり、その上にワークピースにあるべき穴が配置されます。 テンプレートを上からワークに乗せてプレスします。 ドリルはテンプレートの穴を通してガイドされます。 1 つの取り付けでは、ワークピースにすべての穴が開けられ、ドリルに対する導体の位置のみが変更されます。

パーツ上の穴とネストの位置の精度は、主に機械上のワークピースのベースと固定の精度に依存します。 穴の直径の精度は、ドリルの直径の選択とそのセンタリングの精度によって決まります。

長方形の巣と穴の選択。 ワークピースの細長い巣や穴は、ツイスト ドリルやエンド ミルを使用した穴あけ、溝入れ、チェーン スロッティング マシンで得ることができます。 エンドミルは生産性が高くなります。 巣の側面の清浄度が高くなります。 ボール盤と溝切り機で選択されたネストは、平面図が長方形で、端面が丸いです。

ツイストドリルを使用して作業する場合に、手動送りのボール盤および溝入れ機でソケットを選択する手順の概略を図に示します。 14. まず、ソケットの端に穴 I と II が開けられ、次に穴 III、IV、V、VI が順番に開けられます。 その後、ドリルを持ち上げることなく、巣全体をクリアします。

エンドミルを使用する場合もテクニックは同じです。 まず、スロット I の一端でカッターを深くし、持ち上げてから、スロット II の反対側の端でカッターを深くし、カッターを取り外さずにゆっくりと最初の端まで移動します。 1 ステップで、カッター直径の 2 倍以下の深さのネストをフライス加工できます。

最も完璧なのは、自動送り機能を備えた横型ボール盤および溝入れ機 SVPG-2 です。 スピンドルとしても機能する細長いシャフトを備えた電気モーターは、ヒンジ付きサポートを使用してベッド上に水平に固定されています。 チャックにはエンドミルが固定されています。 ベッドの垂直ガイドでは、テーブルがサポートに移動可能に取り付けられており、高さの位置を変更したり、水平ガイドに沿ってスピンドルと後方に向かって移動したりできます。 ワークピースは、2 つの油圧クランプを使用してテーブル上のストップスクエアに押し付けられます。 テーブルがカッターに向かって移動し始めると、ワークは自動的にクランプされます。 エンドミルが取り付けられている主軸は回転軸に加えて水平面内で振動するため、深さ 80、長さ 125 mm までの長穴溝を加工できます。 主軸振動の振幅は、加工する溝の長さに応じて調整されます。 主軸は油圧モータからクランク機構を介して振動運動を受けます。

1 人の機械オペレーターが機械を操作します。

図上。 図16は、DCA−3チェーンスロッティングマシンを示す。 チェーンほぞ穴加工機の切削工具であるフライスチェーンは、ガイドラインに沿ってスライドし、電気モーターに取り付けられたアスタリスクによって駆動されます。

この機械は一体型の鋳鉄製箱型フレームを備えています。 フレームの上部では、垂直サポート 6 がガイドに沿って移動し、その上に切断ヘッドを備えた電気モーターが取り付けられています。 カッティングヘッドは、フライスチェーン、ローラー付きのガイドレール、モーターシャフト上の駆動スプロケットで構成されています。 カッティングヘッドの下のフレーム上には、縦方向および横方向に移動でき、水平面に対して角度を付けて設置できるデスクトップ3が固定されている。 加工対象のワークは速動クランプでテーブルに固定されます。 垂直方向に沿ったサポートの作動およびアイドル動作は油圧駆動装置によって実行され、その設計により、剛性の制限ストップに沿って切断ヘッドのサポートが自動的に動作するように設計されています。 カッティングヘッドは、下部ストップによって決定された深さまで下降し、その後上部の開始位置から上部ストップまで自動的に戻ります。 切断チェーンはフェンスによって閉じられており、フェンスは切りくず受け器でもあり、分岐パイプを介して排気ネットワークに接続できます。

チェーンスロッティングマシンで得られる巣の形状は平面視では長方形で、底面の角が丸くなっているため、嵌合スパイクの長さに比べて巣の深さは余裕を持って作られています。 ネストの最小寸法は、ミリングチェーンの最小寸法とそのガイドラインによって決まります。

長いネストをサンプリングする場合、チェーンを使用する方法はエンドミルを使用する方法と似ています。 まず、チェーンを巣の一方の端から下げ、上げてから、もう一方の端から下げます。 次に、チェーンを最初の凹部の方向に押して、ギャップをフライス加工します。 チェーンは昇順ブランチとして機能する必要があることを知っておく必要があります。

ワークピースの 1 つのソケットまたは穴を選択する必要がある場合、1 つのエンド ストップが固定具として使用されます。 1 列にある 2 つの同一のソケットを選択する必要がある場合は、2 つの取り付けには 1 つのストップを使用し、1 つの取り付けには 2 つのストップを使用できます。 最初のケースでは、ストップが取り付けられ、ブランクのバッチ全体に対して最初のスロットが選択され、次にストップが新しい位置に移動され、2 番目のスロットが選択されます。 2 ストップで作業する場合は、次のように作業が進みます。 ストップはワークの両端に取り付けられており、右のソケットはワークの左端の位置(/位置)で選択され、左のソケットはワークの右端の位置で選択されます。右停止(//位置)で。

米。 15.チェーンほぞ穴加工機DCA-3:1 - ペダル、2 - テーブルを長手方向に移動するための機構、3 - スチール、4 - クランプのハンドホイール、5 - 「チェーン張力機構」のハンドホイール、6 - サポート作動体の、7 - 長手方向の移動リミッターテーブル、8 - 油圧バルブ

チェーンスロッティングマシンでは、チェーンが木材から離れるときに巣の端が欠けるなど、加工上の欠陥が発生する可能性があります。 ワークに抜け止めバーを取り付けることでチッピングを防止します。 チェーン溝入れ機の欠点は、外周サイズが 40X6 mm 未満のソケットを入手できないという事実でもあります。

米。 16. チェーンスロッティングマシンでの 2 つのネストのワークピースの選択

米。 17. 機械削り用ナイフ(a)と手動スクレーパー(b)

ドリリングマシンや溝入れマシン、チェーンスロッティングマシンでのネストの加工精度はほぼ同じです。 ネストの幅と部品の端とネストの間の距離の許容偏差は 0.4 ~ 1 mm です。

DCA-3 では、幅 160 mm、厚さ 200 mm までのワークを加工できます。 選択した溝スロットの最大寸法: 幅 25、長さ 430、深さ 160 mm。

機械は 1 人の機械オペレーターによって操作されます。 DCA-3 機械の作業場の組織のレイアウトを図に示します。 128、d。

チェーンスロッティングマシンの性能はボール盤と同じように決定されます。

表面のクリーニング。 フライス盤、ボール盤、チェーンスロッティングマシンで加工した後のワークピースには、ワークピースの端や巣や穴の端にうねり、局部的なガウジ、擦り傷やバリ、へこみ、毛羽立ち、その他製品として許容されない欠陥が生じる場合があります。 削り、研磨することで凹凸や欠陥を除去します。 広葉樹と高品質の研磨仕上げを目的とした表面のみがリサイクルされます。

サイクリングとは、特別に研いだナイフを使って木材の表面を研磨すること、つまりサイクルです。 スクレイピングは、スクレーピングマシンを使用することも、手動で行うこともできます。

図上。 図18は、スクレーパーマシンの装置の図を示す。 ナイフは刃を上にして専用ボックスに入れられます。 ブレードはテーブル表面から 0.1 ~ 0.15 mm 突き出る必要があります。 ワークピース 2 が機械を通過すると、厚さ 0.025 ... 0.15 mm の層が下面から除去されます。

米。 18.スクレーパーマシンの装置のスキーム: 1 - テーブル、2 - ワークピース、3 - フィードローラー、4 - スクレーパーナイフ

手動キサゲでは、ワークは加工面を上にして作業台を基準にします。 木材へのサイクルの深さの程度は、作業者の労力と処理された木材の硬さに依存します。 そのため、手作業による研磨の精度は機械に比べて低くなります。

最後に、表面を研削してきれいにします。 研削工具は、紙または布のベースで構成されたサンドペーパーであり、その上にガラス、シリコン、花崗岩、またはその他の硬度の高い材料の小さな砥粒が接着されています。

木目に沿って、またはわずかな角度で木材を研磨します。 クロスサンディングを行うと木材に傷が残り、製品の美観を損なってしまいます。 したがって、たとえばフレームは、すべてのバーが木目方向に対して斜めに研磨されるように、斜めに研磨する必要があります。

サンディングした表面の粗さは、主に使用するサンドペーパーの粒度によって決まります。 どうやって。 スキンの粒子が大きいほど、表面は粗くなります。 粒子の細かいスキンは表面をきれいにしますが、生産性は低くなります。 そのため、2~3段階に分けて研磨することをお勧めします。 必要な表面粗さを得るには、以前の加工の痕跡をすぐに破壊するために粗めのサンドペーパーで開始し、粒子の細かいサンドペーパーで仕上げる必要があります。

研削スキンはさまざまな形状のホルダーに固定され、動作します。 ホルダーの形状により、ベルトグラインダー、ディスクグラインダー、シリンダーグラインダーが区別されます。

ベルトサンダーは、2 つのプーリーに張られたエンドレスのサンディング ベルトをツールとして備えています。 機械は平面や曲面を研削するために使用されます。 テープは水平方向と垂直方向に配置されています。 前者の方が一般的に使用されます。

米。 19. サンディングベルト ShlPS-5P: 1、7 - テーブルの移動とアイロンがけ用のガイド、2 - レバー、3、5 - プーリー、4 - サンディングベルト、6 - ハンドル、8 - テーブル、9 - アイロン、10 - ネジ機構

ベルトマシンでの研削は、クランプなしのフリーベルトと接触クランプ付きベルト(アイロン仕上げ)を使用して実行されます。

図上。 図19にShlPS-5Pベルト研削盤を示す。 ベッドは2本の柱の形で作られており、その上に滑車が取り付けられています。 そのうちの 1 つはモーター シャフトに直接取り付けられて駆動されます。 サンディングベルトがプーリーの上に張られています。 ベッドの柱には 2 つのキャリパーがあり、そのガイドに沿ってデスクトップがローラー ベアリング上で手動で動きます。 テーブルは機構により昇降します。 加工されたシールドは、ストップの助けを借りてテーブルに基づいています。 テープと平行な支柱の間に設置された円筒形のガイド上に、手動で移動するアイロンを備えたブラケットが移動可能に取り付けられています。 この機械は、幅 850 mm、長さ 2000 mm、高さ 400 mm までのパネルおよびアセンブリ ユニットの表面を処理できます。 サンディングベルト速度 25 m/s、ベルト幅 160 mm。 機械は 1 人の機械オペレーターによって操作されます。 職場組織のスキームを図に示します。 145a.

ディスク グラインダーでは、サンドペーパーを垂直または水平の鋳鉄ディスクの平らな面に置きます。 ワークピースは手動またはクランプを使用して皮膚に押し付けられます。 ディスク マシンは主に粗研削、組み立てられたフレームのたるみの除去、端面や縦面の小さな部品の研削用に設計されています。

シリンダーグラインダーは、平らなパネルやプレートを研削したり、組み立てられたフレームのたるみを除去したりするために使用されます。 スキンのホルダーはシリンダードラムです。 最も広く使用されている 3 シリンダー機械で、粉砕シリンダーが異なる回転をします。1 番目と 3 番目のシリンダーはフィードに向かって回転し、2 番目のシリンダーはフィードに沿って回転します。 回転に加えて、2 番目と 3 番目のシリンダーは軸方向の動きを行い、10 mm のストロークで毎分約 150 回のダブルストロークを行います。 3 シリンダー機械にはローラーとキャタピラフィードが付属しています。

米。 20. 研削盤でのジョブの整理スキーム: a - ベルト、b - リール付きディスク、c - 3 シリンダー

図上。 146は3気筒研削盤ShlZTs12-2を示す。 水平プレートは機械フレーム、つまりキャタピラ送り機構が取り付けられたテーブルの上に置かれます。 テーブルは高さの位置を変えることができます。 テーブルの上には、個別の電気モーターを備えた研削シリンダーがあります。 加圧ローラーはシリンダーの間に配置されています。 3 番目のシリンダーの後ろには、研磨された表面のほこりを取り除くためのブラシが付いたドラムがあります。 サンディングペーパーはシリンダーに螺旋状に巻き付けられます。 この機械は、幅 1250 まで、厚さ 130 まで、長さ 460 mm からのサイズのパネルおよびフレームを加工できます。 送り速度は最大15m/分。

3 シリンダーグラインダーは 2 人の作業員によって操作されます。

研削盤で作業する場合は、一般的な安全規則に従う必要があります。 さらに、これらの機械は、適切に機能するエクスガスター集塵システムでのみ操作できます。