Linja automatike. Shihni se çfarë është "Linja automatike" në fjalorë të tjerë

Linjat automatike të veglave të makinerive.

Një linjë automatike (AL) është një sistem i veglave të makinerive që funksionojnë automatikisht të lidhura me pajisje transporti dhe që kanë një pajisje të vetme kontrolli.AL kryen një sekuencë të caktuar të një numri operacionesh teknologjike pa pjesëmarrjen e operatorëve. Kontrolli periodik i pajisjes dhe rregullimi i tij kryhet nga rregulluesi. Ngarkimi i boshllëqeve dhe shkarkimi i pjesëve të përfunduara kryhet nga një operator ose një robot industrial. Numri i pajisjeve të instaluara në AL zakonisht nuk i kalon 12 njësi.

AL krijohet në bazë të makinave agregate (AS). Dizajni i AL dhe AU bazohet në parimin e grumbullimit, i cili bën të mundur reduktimin e kohës për projektimin dhe prodhimin e pajisjeve të specifikuara. Rregullimi i AS dhe AL dhe i nyjeve të unifikuara rrit besueshmërinë e tyre, pasi ka një përmirësim të vazhdueshëm të nyjeve të unifikuara.

Pjesët e punës të përpunuara në AL duhet të jenë të avancuara teknologjikisht, të kenë një dizajn të qëndrueshëm dhe të ofrojnë një numër minimal instalimesh. Operacionet e procesit teknologjik duhet të sinkronizohen në kohë për të përmbushur një cikël të caktuar të lëshimit të produktit. Kjo kryhet duke përdorur një mjet të kombinuar, duke koordinuar kushtet e prerjes për operacione individuale dhe masa të tjera.

Klasifikimi AL . Struktura dhe dizajni i AL përcaktohet nga qëllimi i tij, pajisjet e miratuara dhe kushtet specifike të funksionimit. AL klasifikohet sipas kritereve të ndryshme.

Lloji pajisje teknologjike AL ndahen në grupet e mëposhtme:

1. Nga makinat modulare;

2. Nga makina universale të modernizuara, makina gjysmë automatike dhe makina automatike Qëllimi i përgjithshëm(për përpunimin e boshteve, disqeve, ingranazheve etj.);

3. Nga makineritë e specializuara dhe speciale të prodhuara vetëm për këtë AL;

katër. Nga makinat CNC dhe një sistem transporti me PU, të cilat kontrollohen nga një UE i vetëm.

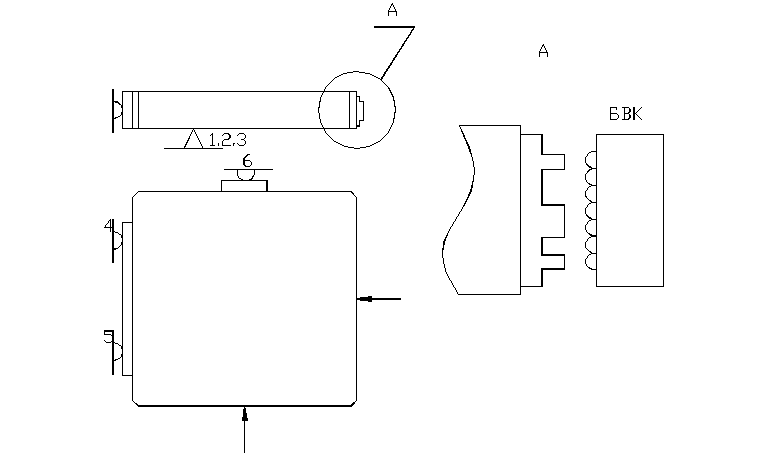

Sipas llojit të sistemeve të transportit dhe mënyrës së transferimit të pjesëve të punës nga makina në makinë, dallohen këto AL:

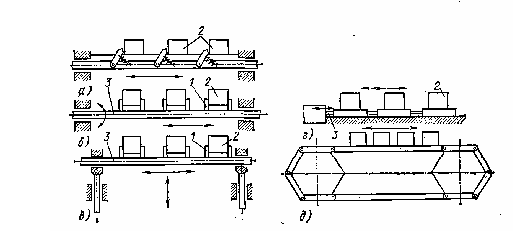

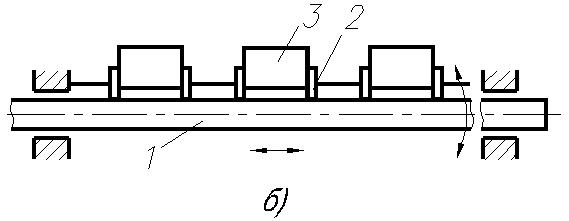

1. Me transport nga fundi në fund nëpër zonën e punës (Figura 1, b - d). Ato përdoren kryesisht për përpunimin e boshllëqeve të trupit në AU;

2. Me transport të lartë (Figura 1, c). Aplikohen për përpunimin e përgatitjeve të rrotave të ingranazheve, fllanxhave, boshtit dhe detajeve të tjera;

3. Me transport anësor (frontal) (Figura 1, b). Përdoret në përpunimin e boshllëqeve të boshteve me gunga dhe me gunga, mëngëve, rrotave të mëdha;

4. Me transport të kombinuar (Figura 1, h);

5. Me transport rrotullues, përdoret në AL rrotullues, në të cilin proceset e përpunimit dhe të transportit të pjesëve të punës kombinohen pjesërisht ose plotësisht në kohë.

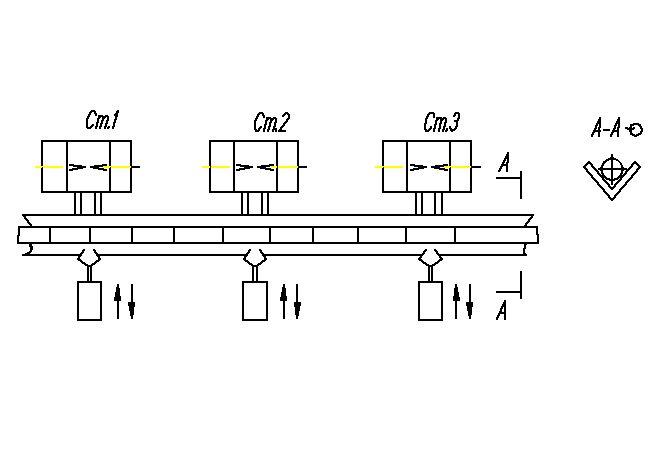

Sipas llojit të vendndodhjes së pajisjeve, ato dallohen : i mbyllur (Figura 1, h) dhe i hapur (Figura 1, a - g) AL. Në AL të mbyllura, ngarkimi i boshllëqeve dhe heqja e pjesëve të përfunduara kryhet në një vend, i cili është i përshtatshëm, por qasja në njësi është e vështirë. Prandaj, AL jo të mbyllura me pajisje të drejta, në formë L, në formë U dhe rregullime të tjera janë më të zakonshmet.

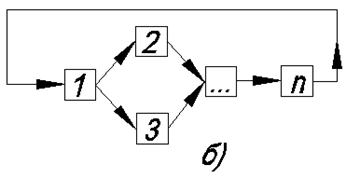

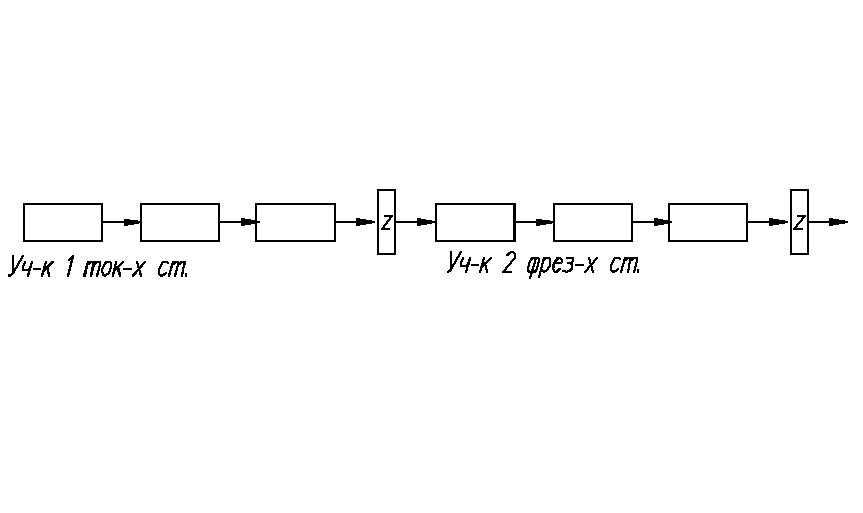

Sipas konstruksionit konstruktiv dallohet AL : Me një rregullim serik të pajisjeve (Figura 1, a); 2. Me një rregullim sekuencial paralel (Figura 1, e), kur disa makina veprojnë në seksionet AL, duke kryer të njëjtin veprim paralelisht, dhe seksionet në AL janë sekuenciale. Sipas llojit të pjesëve të punës që përpunohen, AL dallohet për përpunimin e pjesëve të punës, pjesëve të trupave rrotullues etj.

Nëse është e mundur, kalimi AL ndahet : për të rikonfigurueshme dhe jo të rikonfigurueshme. Në fillim, pajisja ndryshohet periodikisht nga përpunimi i një lloji të pjesës së punës në tjetrin, paksa i ndryshëm në madhësi dhe formë gjeometrike.

Përdorimi i AL ul koston e prodhimit të pjesëve, zvogëlon numrin e punëtorëve dhe hapësirën e zënë. Krahasuar me NPP-të që funksionojnë veçmas, AL-të e montuara prej tyre janë disa herë më efikase: vëllimi i punës në vazhdim zvogëlohet. Në AL, për të kryer operacione të ndryshme për ngarkimin e boshllëqeve, shkarkimin e pjesëve të përfunduara, për ruajtjen ndërvepruese, orientimin dhe lëvizjen në procesin e prodhimit, përdoren pajisje të ndryshme automatike të ngarkimit, orientimit, kthesës, transportit, mekanizmave të kontrollit dhe heqjes së çipave.

Sistemet e kontrollit AL . Ekzekutimi i një cikli të caktuar të funksionimit të mekanizmave individualë në makinën e pjesëve individuale të pajisjeve të integruara në AL kryhet nga sistemet e kontrollit automatik. Sekuenca e specifikuar e funksionimit të pajisjeve AL sigurohet nga furnizimi në kohë i komandave të paqarta për drejtuesit dhe organet ekzekutive të veglave dhe mekanizmave të makinerisë. AT rast i përgjithshëm sistemi i kontrollit AL përbëhet nga tre lloje pajisjesh që shërbejnë për marrjen e informacionit, konvertimin dhe transmetimin e tij dhe përdorimin e informacionit me mekanizma shtesë. Sistemi i kontrollit AL përfshin një numër nënsistemesh: bllokimin, kontrollin e madhësisë së pjesëve të punës që përpunohen, sinjalizimin, etj. Detyrat e sistemit të kontrollit AL përfshijnë gjetjen automatike të vendndodhjes së dështimit dhe përcaktimin e natyrës së tij, marrjen e informacionit për menaxhimin e funksionimi i pajisjeve, të dhënat për performancën e AL, kontabiliteti dhe analiza e joproduktive, kontrolli i gjendjes së mjetit prerës.

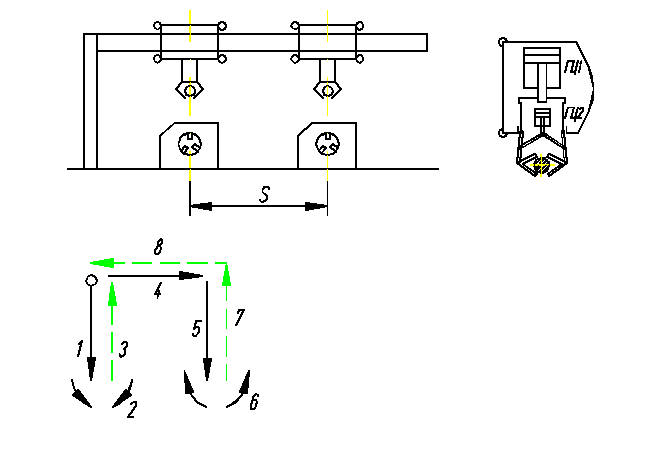

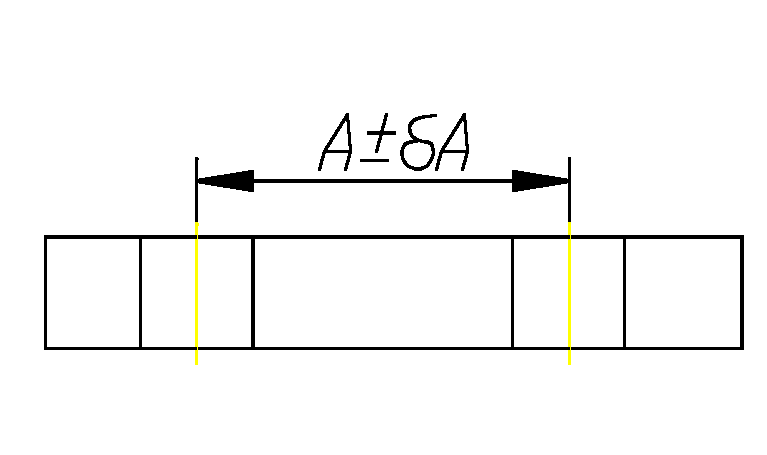

Figura 1 - Struktura e ndërtimit AL

Projektime dhe pajisje të linjave automatike.

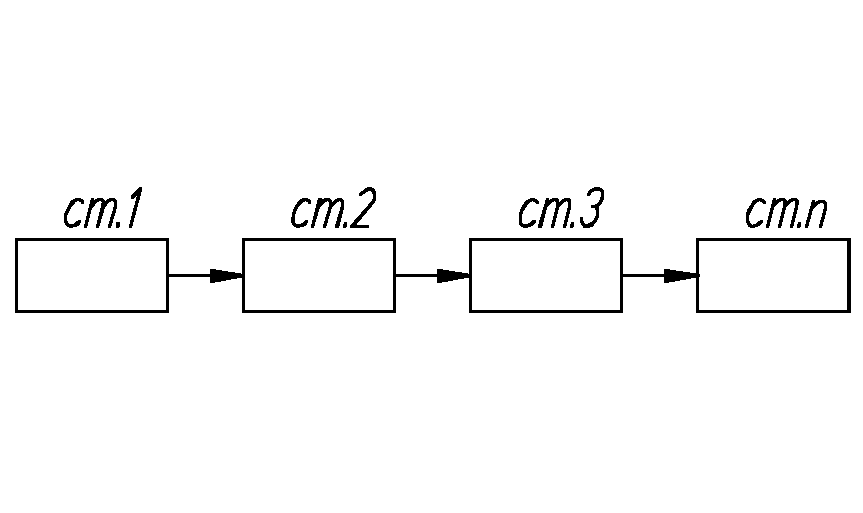

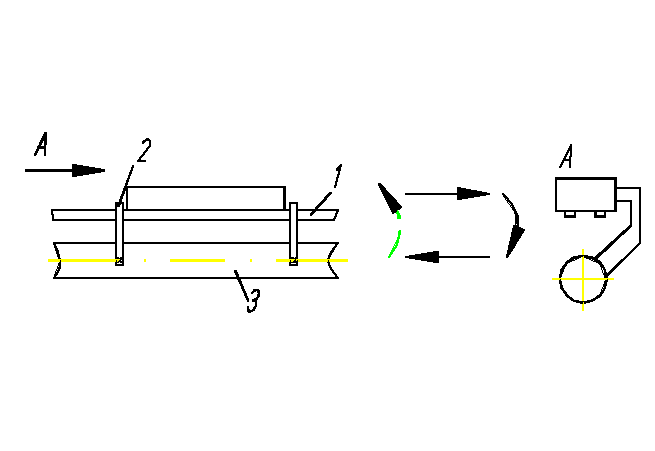

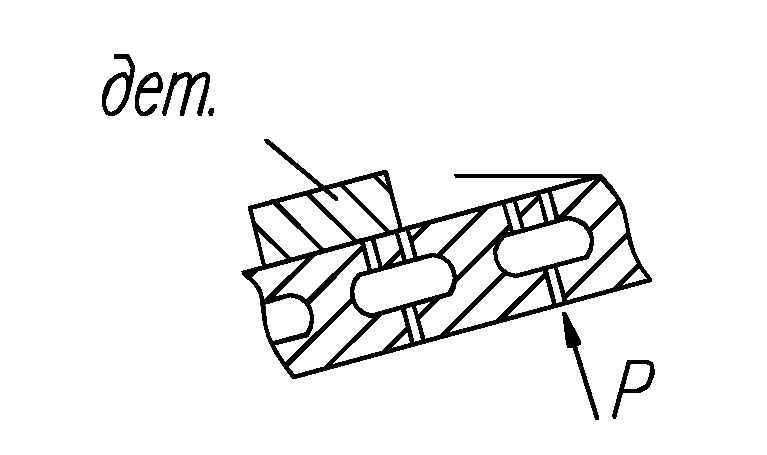

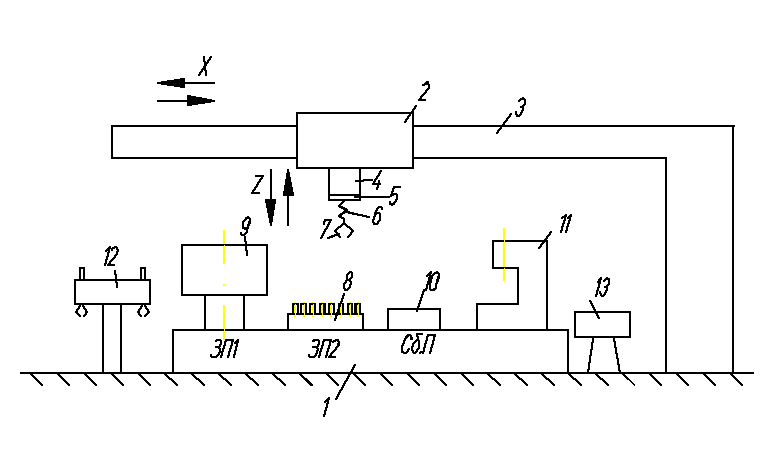

Linja automatike nga makinat modulare përdoret për përpunimin e pjesëve të trupit. Makinat agregate të linjave automatike kanë mbi 70% të njësive të normalizuara, kështu që ato përdoren gjerësisht. Figura 2 tregon një diagram tipik të një linje automatike nga makinat modulare. Pjesët e punës që përpunohen, duke kaluar nëpër të gjitha pozicionet e përpunimit me radhë, nuk hiqen nga transportuesi. Në çdo pozicion pune, pjesët e punës fiksohen dhe mbërthehen në pajisje të palëvizshme.

Përveç veglave të makinerive, linja automatike përfshin një sistem transporti dhe një sistem kontrolli. Sistemi i transportit përbëhet nga një pajisje për pjesët lëvizëse, pajisjet ngarkuese, rrotulluese, orientuese, pajisje për instalimin dhe fiksimin e pjesëve të punës, pajisje për heqjen e çipave dhe ruajtjen e mbeturinave.

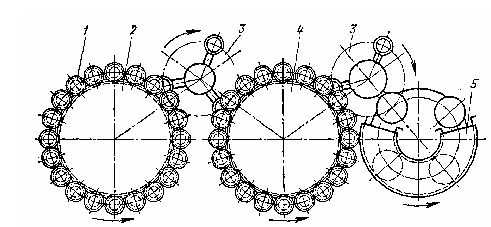

Figura 2 - Transportuesit

Pajisjet për pjesët lëvizëse . Në linjat automatike, mjete të ndryshme përdoren për të lëvizur pjesët e punës nga një pozicion pune në tjetrin - transportues, krahë mekanikë, si dhe tabaka dhe tuba, etj. Për shembull, për të lëvizur pjesët e trupit, si dhe pjesët e fiksuara në pajisjet satelitore, lëkundjet. përdoren transportues. Përveç transportuesve oscilues, linjat automatike përdorin zinxhir, rrip dhe transportues të tjerë.

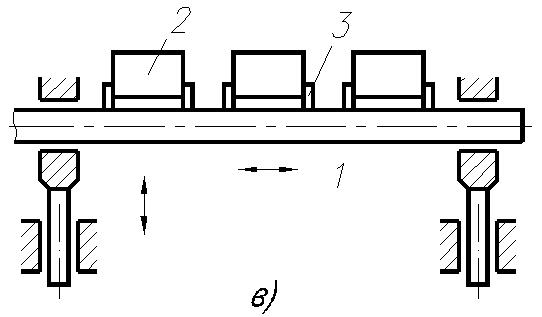

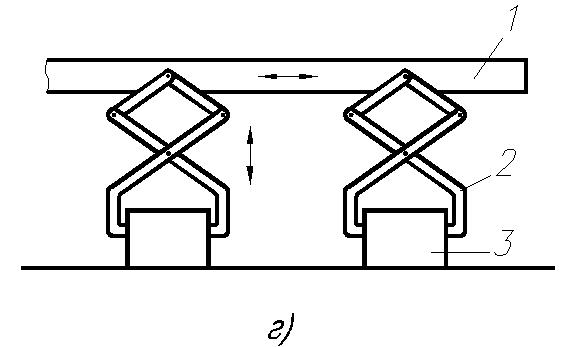

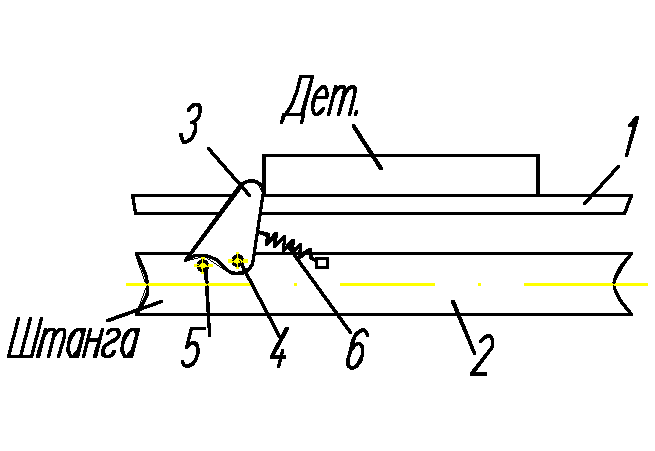

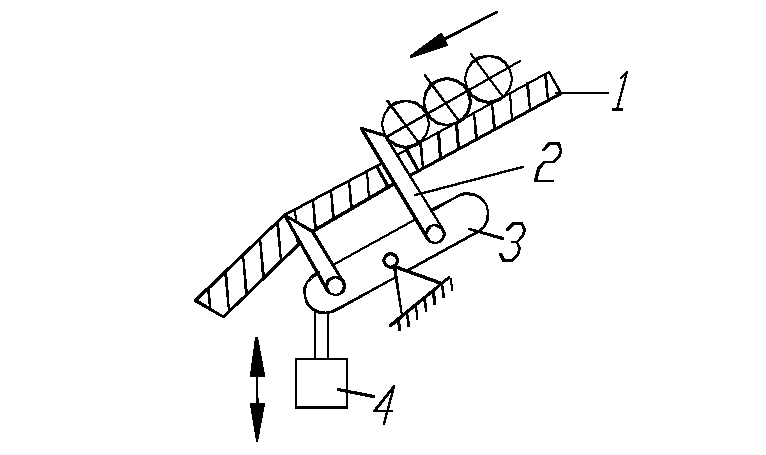

Transportuesi lëkundës me qen është paraqitur në Figurën 2, a. Kur lëvizin boshllëqet 2, këta transportues reciprokohen përgjatë vijës. Transportuesit me shufra lëkundëse me flamuj (Figura 2, b) sigurojnë lëvizje të saktë dhe bazament të pjesëve të punës në pozicionet e punës të makinave të linjës. Transportuesit lëkundës me flamuj kryejnë lëvizje reciproke drejtvizore dhe lëvizje rrotulluese të shufrës 3 me flamujt 1 rreth boshtit të saj. Pjesët e punës 2 lëvizin vetëm kur shiriti lëviz përpara.

Në një transportues me guaskë lëkundëse me flamuj (Figura 2, c), shufra 3, kur lëviz pjesët e punës në vijë, kryen në mënyrë sekuenciale dy lëvizje reciproke (në pozicione horizontale dhe vertikale). Pjesët e punës 2 zhvendosen nga flamujt 1.

Në shtytësin e transportuesve lëkundës (Figura 2, d), pjesët e punës 2 lëvizen nga shufra 3 e një cilindri hidraulik ose pneumatik, i cili shtyp në pjesën e punës që është në kontakt me shufrën. Kur shufra lëviz përpara, të gjitha pjesët e punës që përpunohen në transportues lëvizin njëkohësisht.

Transportuesit me zinxhir (Figura 2, e) përdoren në shumë linja ku kërkohet lëvizje e vazhdueshme e pjesëve të punës gjatë përpunimit të tyre. Meqënëse transportuesit me zinxhir të lëkundur pothuajse nuk përdoren kurrë. Kjo për faktin se transportuesi zinxhir nuk siguron lëvizje të saktë të pjesëve të punës për fiksimin e tyre gjatë bazamentit dhe shtrëngimit në pozicionet e punës.

Pajisjet për instalimin dhe fiksimin e pjesëve të punës në linjat automatike përdoren dy lloje: pajisje stacionare dhe satelitore. Pajisjet e palëvizshme janë projektuar vetëm për të kryer një operacion specifik përpunimi në një njësi (makinë) specifike. Këto pajisje kryejnë funksionet e mëposhtme: orientimi paraprak i pjesës së punës, bazamenti, orientimi përfundimtar dhe fiksimi i saj në këtë pozicion, fiksimi dhe çfiksimi, drejtimi i veglave prerëse gjatë përpunimit. Në pajisjet e palëvizshme, pjesët e punës instalohen automatikisht. Kjo kryhet nga ushqyes të veçantë, të cilët mund të kryejnë lëvizje relativisht të thjeshta hapësinore të pjesëve të punës. Prandaj, furnizimi i boshllëqeve nga transportuesi në një pajisje të palëvizshme, instalimi i tyre në sipërfaqet e bazës, fiksimi, fiksimi, heqja dhe lëvizja nga zona e punës nga makina në transportues duhet të kryhen me lëvizje të thjeshta transporti të ushqyesit. Pajisjet e palëvizshme përdoren në linjat automatike kryesisht për pjesët e punës që janë të palëvizshme gjatë përpunimit (kokat e motorit dhe blloqet e cilindrave, etj.).

Në shumë linja automatike, përdoren pajisje satelitore. Ato shërbejnë për të rregulluar pjesët e punës me konfigurim kompleks që nuk kanë sipërfaqe të përshtatshme për bazament të besueshëm gjatë transportit dhe përpunimit. Këto pajisje mbeten të orientuara gjatë transportit dhe bazohen lehtësisht, fiksohen dhe fiksohen në pozicionet e punës në linjë. Instalimi dhe fiksimi i boshllëqeve në pajisje të tilla, si dhe lirimi dhe heqja e pjesëve të përfunduara, kryhet manualisht ose automatikisht duke përdorur pajisje speciale të instaluara në fillim të linjës.

pajisjet e ruajtjes. Për të zvogëluar humbjen e kohës së punës që lidhet me rregullimin e makinave individuale të linjës automatike, ajo ndahet në seksione të veçanta, secila prej të cilave, kur të tjerët ndalojnë, mund të punojnë në mënyrë të pavarur. Në mënyrë që çdo seksion i linjës të mund të funksionojë në mënyrë të pavarur nga të tjerët, para fillimit të secilit prej seksioneve, krijohen mbeturina. Për marrjen, ruajtjen dhe lëshimin e pjesëve nga ngarkesat ndërvepruese në linja, përdoren pajisje speciale automatike të ruajtjes. Pajisjet e ruajtjes ndahen në dy lloje: tranzit (nëpërmjet) dhe në rrugë pa krye. Dyqanet e tranzitit janë projektuar në mënyrë që pjesët e punës të kalojnë në to kur funksionimin normal linjë, d.m.th., për të nxjerrë një pjesë pune nga disku, është e nevojshme të lëvizni të gjitha pjesët e punës të vendosura në të. Akumulatorët e bllokuar janë projektuar në atë mënyrë që gjatë funksionimit të pandërprerë të dy seksioneve ngjitur të linjës, rrjedha e pjesëve nga seksioni i mëparshëm hyn në atë tjetër, duke anashkaluar akumulatorin. Akumulatori përfshihet në punë vetëm në rast të ndalimit të seksionit të mëparshëm të linjës.

Sistemi automatik i kontrollit të linjës . Për funksionimin e qëndrueshëm të të gjithë mekanizmave të linjave automatike, përdoret një kompleks kontrolli automatik, duke përfshirë:

a) një sistem kontrolli për të gjitha lëvizjet dhe rendin e funksionimit të mekanizmave kryesorë dhe ndihmës;

b) një sistem bllokues që siguron funksionimin pa probleme të makinerive, mekanizmave dhe mjeteve;

c) një sistem kontrolli që shërben për rregullimin e veglave dhe veglave të makinerive;

d) një sistem kontrolli që shërben për të kontrolluar përmasat e pjesëve të përpunuara të punës;

e) një sistem alarmi për të lehtësuar mirëmbajtjen e linjës;

e) kontrollues të programueshëm.

Në sistemet e listuara të kontrollit automatik, përdoren pajisje komunikimi elektrike, hidraulike dhe pneumatike. Pajisjet e komunikimit (qarqet e kontrollit), nga ana tjetër, ndahen në të jashtme, të brendshme, të ndërmjetme dhe ndihmëse.

Lidhjet e kontrollit të jashtëm sigurojnë funksionimin e koordinuar të disa seksioneve të linjës automatike që janë të pavarura nga njëra-tjetra. Lidhjet e ndërmjetme sigurojnë funksionimin e koordinuar të makinave individuale të çdo seksioni. Lidhjet e brendshme janë qarqe kontrolli që sigurojnë funksionimin e qëndrueshëm të mekanizmave individualë të veglave të makinerive të përfshira në linjën automatike. Lidhjet ndihmëse kontrollojnë sekuencën fazore të njësive individuale me sisteme të tjera kontrolli. Lidhjet e jashtme dhe ndihmëse janë pothuajse gjithmonë elektrike, dhe ato të ndërmjetme janë të kombinuara (elektromekanike, elektrohidraulike ose elektropneumatike). Lidhjet e brendshme - mekanike, elektrike, pneumatike, hidraulike ose të kombinuara.

Përdoret në linja të automatizuara sisteme të ndryshme kontrolli i sekuencës së fazave të funksionimit të njësive kryesore dhe ndihmëse (të centralizuara, të decentralizuara dhe të përziera), të cilat zgjidhen në varësi të qëllimit dhe përbërjes së pajisjes, madhësisë së linjës dhe kohëzgjatjes së ciklit të funksionimit të saj.

Heqja e çipit . Në linjat automatike, përdoren metodat e mëposhtme të heqjes së çipave: mekanike - duke përdorur kruese, furça, shirita transportues, etj.; gravitacionale, kur patate të skuqura futen në një plan të pjerrët dhe rrotullohen në një kolektor të veçantë çipash; shpëlarja e patate të skuqura me një avion të lëngshëm; fryrje patate të skuqura me ajër të kompresuar; duke përdorur elektromagnet.

Furnizimi i linjave automatike me lëngje prerëse mund të bëhet në disa mënyra:

a) i centralizuar nga sistemi i përgjithshëm i impiantit;

b) nga një stacion pastrimi i krijuar posaçërisht për këtë linjë dhe furnizimi me lëngje prerëse në makineri individuale (të përdorura në mungesë të një metode furnizimi të centralizuar);

c) nga stacionet lokale të pastrimit dhe furnizimit me lëngje prerëse (stacionet vendosen në ato makina të linjës, të cilat përpunohen me ftohje).

Linja automatike rrotulluese.

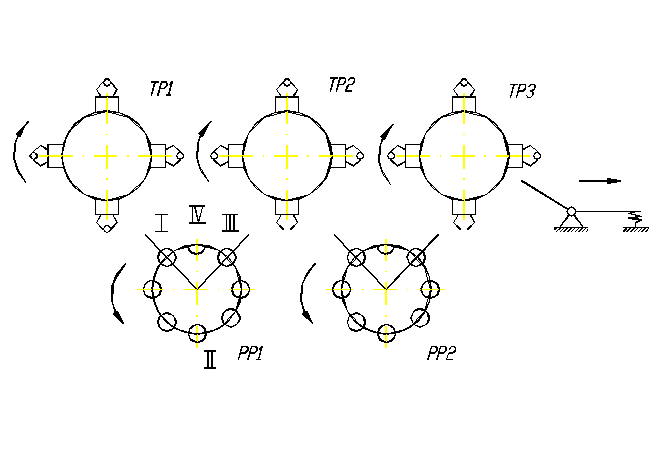

Linja rrotulluese automatike përbëhet nga makina rrotulluese të ndërlidhura nga një transportues dhe një makinë e vetme. Kanë produktivitet të lartë, rikonfigurohen lehtësisht dhe mund të përdoren në seri dhe prodhim masiv. Linjat rrotulluese montohen sipas parimit të funksionimit të vazhdueshëm. Në linjat rrotulluese, proceset e përpunimit dhe transportimit të pjesëve kombinohen pjesërisht ose plotësisht në kohë.

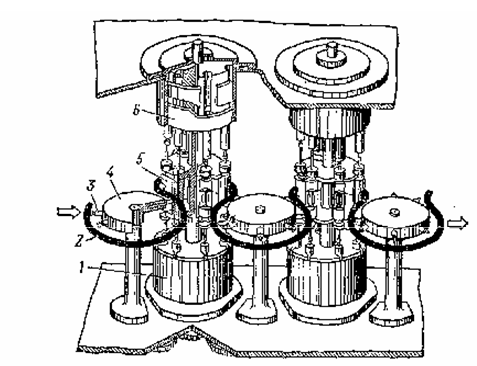

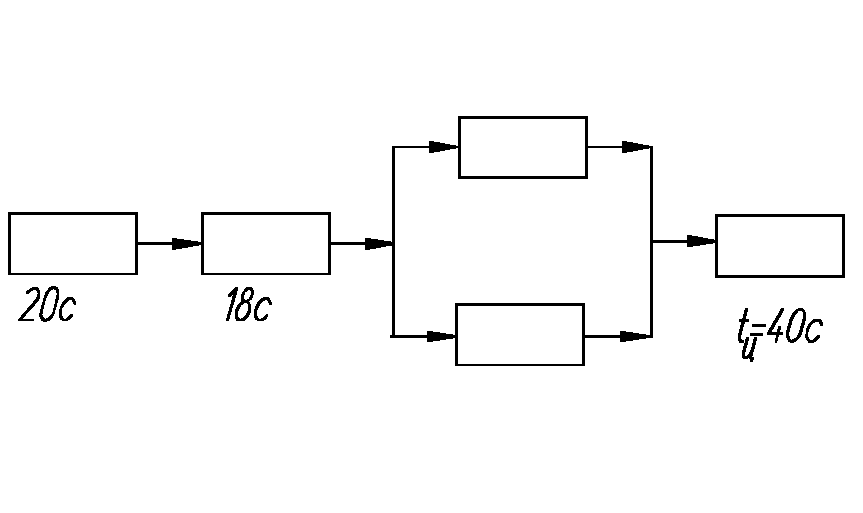

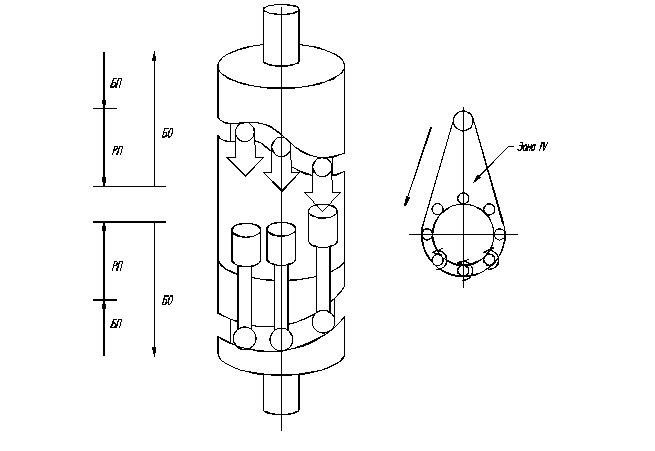

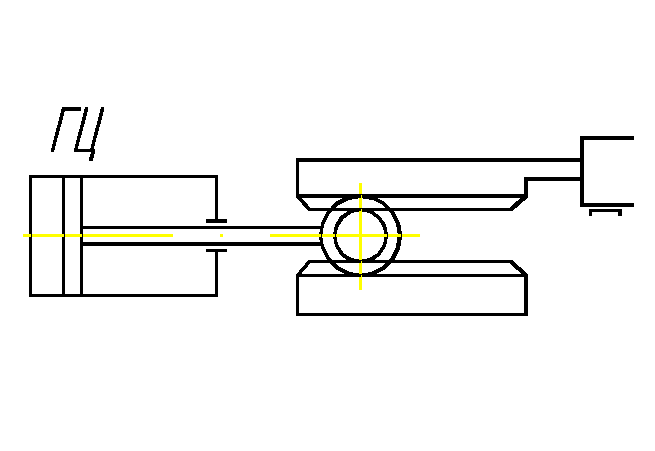

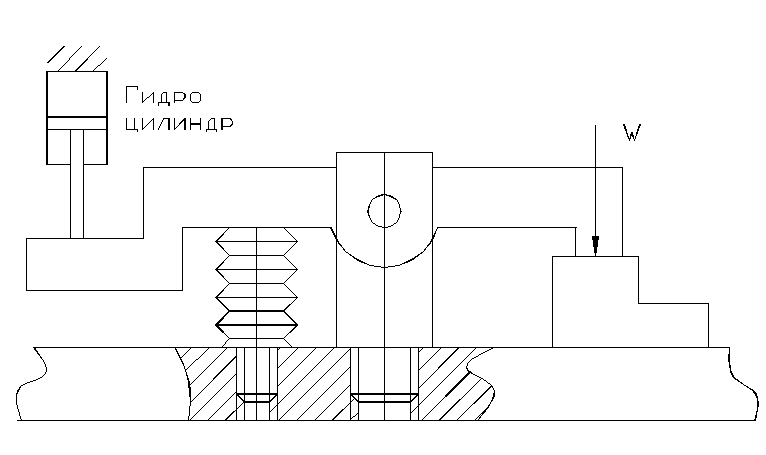

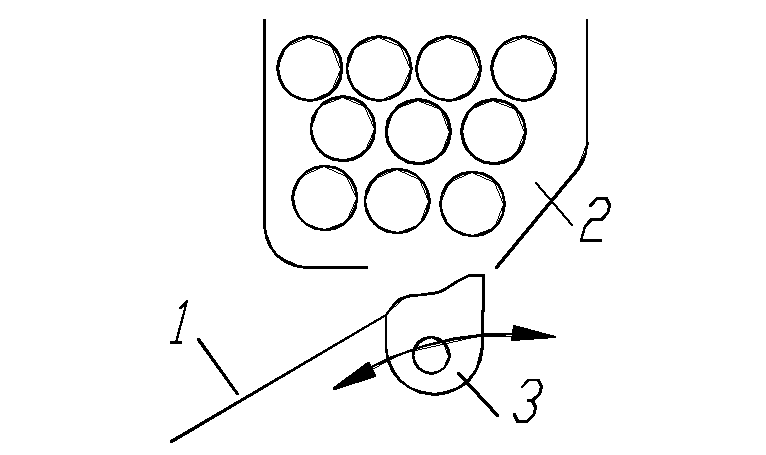

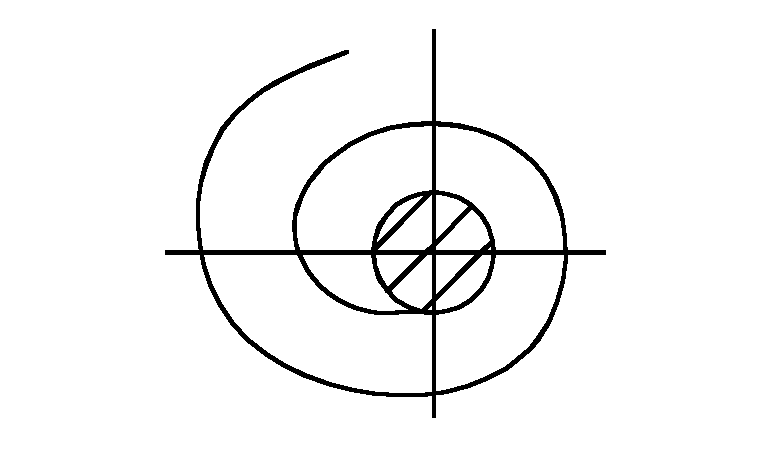

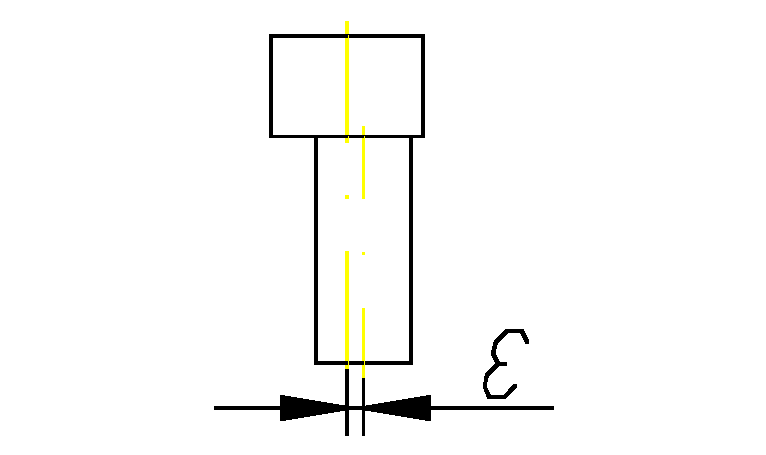

Figura 3. tregon një diagram të një linje rrotulluese automatike, mbi të cilën është arritur një kombinim i plotë i kohës së përpunimit dhe transportit të pjesëve. Në linja të tilla, mjeti dhe pjesa e punës gjatë përpunimit lëvizin dhe rrotullohen njëkohësisht rreth boshtit qendror. Pjesa e punës transferohet nga punëtorët në lëvizje(2, 4) për transport (3) rotorët.

Figura 3 - Skema e një linje rrotulluese automatike

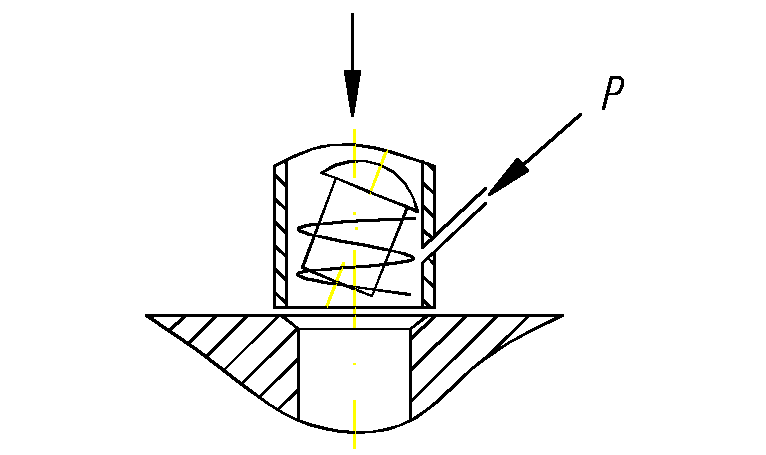

Një grup veglash makinerish të një linje rrotulluese automatike është paraqitur në figurën 4. Rrotullimi i nevojshëm për veglën, pjesën e punës, rotorët e punës dhe të transportit komunikohet nga motori elektrik përmes një sistemi ingranazhesh, krimbash ose lloje të tjera ingranazhesh. Mjeti ose pjesa e punës merr lëvizje përkthimore ose nga kopjuesit përkatës ose nga sistemi hidraulik.

Figura 4 - Grupi i makinave të linjës automatike

pyetjet e testit

1. Përcaktoni AL.

2. Shpjegoni pse dhe kur AL bazohet në makina modulare.

3. Klasifikimi i AL.

4. Sistemet e kontrollit AL.

5. Rendisni përbërjen e AL.

6. Përshkruani pajisjet për lëvizjen e pjesëve të punës.

7. Na tregoni për pajisjet për instalimin dhe sigurimin e pjesëve të punës.

8. Arsyetoni nevojën për pajisje ruajtëse.

9. Llojet e furnizimit me ftohës AL.

Konceptet dhe përkufizimet bazë

Linja automatike (AL) - është një grup pajisjesh teknologjike të instaluara në përputhje me procesin teknologjik të përpunimit, të lidhura me transport automatik dhe që kanë sistemi i përbashkët menaxhimi.

Në këtë rast, funksionet njerëzore reduktohen në monitorimin e funksionimit të pajisjes dhe rregullimin e saj, si dhe ngarkimin e boshllëqeve në fillim të ciklit dhe shkarkimin e produkteve në fund të tij. Për më tepër, operacionet e fundit po transferohen gjithnjë e më shumë në një robot industrial.

AL janë të dizajnuara për prodhimin e pjesëve në prodhim në shkallë të gjerë dhe në masë dhe janë mjetet kryesore për zgjidhjen e problemeve komplekse të automatizimit. Në lidhje me rindërtimin dhe ndërtimin e vazhdueshëm të impianteve të reja me futjen e gjerë të teknologjisë pa pilot, nevoja për AL po rritet vazhdimisht. Efikasiteti ekonomik i përdorimit të AL arrihet për shkak të produktivitetit të tyre të lartë, kostos së ulët të prodhimit, reduktimit të personelit të mirëmbajtjes për një program të caktuar prodhimi, cilësisë së qëndrueshme të produkteve, prodhimit ritmik, krijimit të kushteve për futjen e metodave moderne të organizimit. prodhimit.

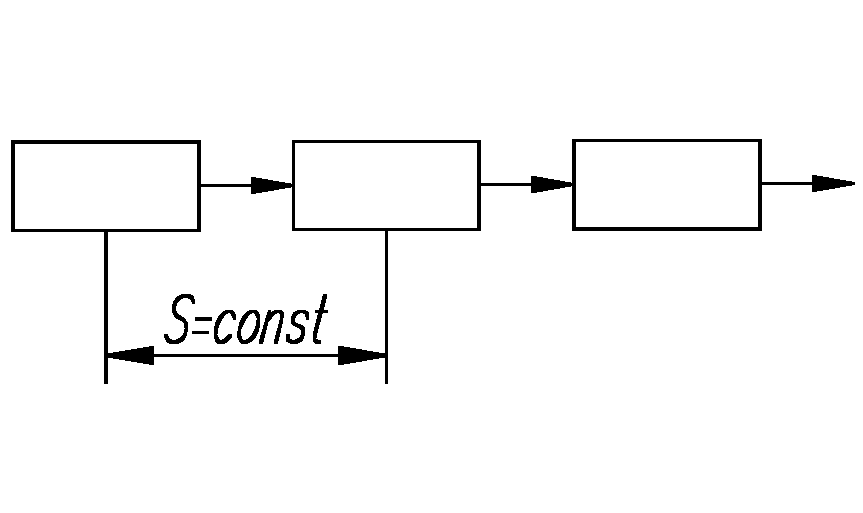

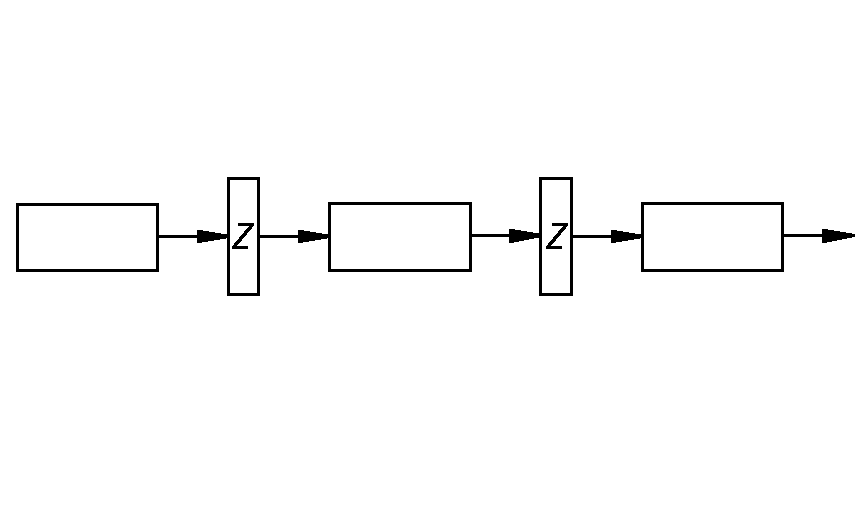

AL (shih figurën) përbëhet nga: njësia teknologjike 1 - një makinë që kryen një ose më shumë operacione të procesit teknologjik (me përjashtim të akumulimit dhe transportit të pjesëve); njësia e transportit 2 - një makinë që kryen operacione transporti ndërvepruese të procesit teknologjik; disku i prapambetur 3 - një pajisje për marrjen, ruajtjen dhe lëshimin e një grumbulli ndëroperativ të boshllëqeve dhe produkteve gjysëm të gatshme të vendosura midis dy makinave ose seksioneve të veçanta të AL dhe një pajisje kontrolli.

AL mund të jetë operativ(për një lloj të caktuar përpunimi) ose gjithëpërfshirëse(një grup AL që siguron kryerjen e të gjitha operacioneve të parashikuara nga procesi teknologjik i përpunimit).

Punëtori automatike një njësi prodhimi në të cilën janë përqendruar flukset teknologjike, e përbërë nga sisteme linjash automatike. Për shembull, në dyqanin automatik në GPZ-1, ka 77 AL, të cilat përfshijnë 860 njësi të pajisjeve kryesore teknologjike, të kombinuara në 13 rryma teknologjike (sistemet AL të përpunimit kompleks).

AL klasifikohen sipas veçorive kryesore që ndikojnë në organizimin dhe funksionimin e tyre. Ato ndahen në të ngurtë dhe fleksibël, satelitorë dhe jo satelitorë, përmes dhe jo-përmes, degëzues dhe jo-degëzues.

I ngurtë Komunikimi ndëroperativ karakterizohet nga mungesa e prapambetjeve ndërvepruese. Në një AL të tillë, pjesët e punës ngarkohen, përpunohen, shkarkohen dhe zhvendosen nga makina në makinë njëkohësisht ose në intervale të shumta, dhe në rast të ndalimit të ndonjë njësie ose pajisjeje, e gjithë linja ndalon.

Fleksibël Komunikimi ndëroperativ sigurohet nga prania e ngarkesave të mbetura ndërvepruese, disqet e vendosura ose një sistem transporti, i cili bën të mundur sigurimin që, në rast të dështimit të ndonjë makinerie, funksionimi i njësive të mbetura derisa të mbarohen sasitë e mbetura ndërvepruese.

Satelit AL - një linjë në të cilën pjesët e punës bazohen, përpunohen dhe transportohen në një pajisje - një satelit. Sistemi i transportit në këtë rast duhet të sigurojë kthimin e satelitëve në fillim të linjës.

Kur si pjesë e rrjedhës teknologjike një ose më shumë operacione zbatohen në makina paralele, AL karakterizohet nga degëzimi fluksi i trafikut. Një shembull i një zgjidhjeje të tillë konstruktive janë linjat për kthimin dhe bluarjen. sipërfaqet e brendshme unaza mbajtëse.

Sipas shkallës së kombinimit të përpunimit me transportin e pjesës së punës, linjat ndahen në stacionare, rrotullues dhe zinxhir; sipas paraqitjes - në linjë, unazë, drejtkëndëshe, zigzag, në formë Z; sipas numrit të fijeve - në një fije dhe me shumë fije, me rrjedha të varura dhe të pavarura, me rregullim tërthor, gjatësor dhe këndor të pajisjeve kryesore teknologjike. Shumica e paraqitjeve kanë një strukturë të hapur, duke siguruar akses të lehtë për mirëmbajtjen dhe riparimin e pajisjeve.

Sipas llojit të sistemeve të transportit dhe mënyrës së transferimit të pjesëve nga një pozicion pune në tjetrin, AL ndahet në linja me përmes transportimi përmes zonës së përpunimit (kryesisht përdoret për prodhimin e pjesëve të trupit në makina agregate), me transportin ballor (anësor) të pjesës së punës (kur përpunohen boshtet me gunga, unazat e mëdha dhe fllanxhat), me rrjedhat e sipërme dhe të poshtme të transportit (në linjat për prodhimin e ingranazheve, unazave mbajtëse të vogla dhe të mesme, fllanxhat e boshtit).

Sipas llojit të pajisjeve kryesore teknologjike të integruara, AL dallohet nga makinat speciale dhe modulare, megjithëse ndonjëherë ka një plan urbanistik nga makina të llojeve të ndryshme.

Aktualisht, AL prodhohen për prodhim në shkallë të gjerë dhe në masë, të dizajnuara për përpunim të njëkohshëm ose sekuencial të disa artikujve të të njëjtit lloj, produkte të njohura më parë (blloqe cilindrash motori, kuti ingranazhesh, pompa, etj.) me rirregullim automatik dhe manual. . Sisteme të tilla AL ose AL quhen linja (sisteme) automatike të ndërrimit të përpunimit në grup; ato janë projektuar për përpunim të njëkohshëm ose sekuencial të një grupi produktesh të paracaktuara, të të njëjtit lloj për nga madhësia dhe përpunimi teknologjik.

Sipas llojit të pjesëve të punës, ekzistojnë linja për përpunimin e pjesëve të trupit dhe linja për përpunimin e pjesëve të tilla si trupat e revolucionit.

Pajisjet A.L.

Struktura e AL, përveç makinerisë, përfshin një sistem transporti dhe një sistem kontrolli. Sistemi i transportit përbëhet nga pajisje për pjesët lëvizëse, pajisje ngarkimi, kthese, orientuese, pajisje për instalimin dhe fiksimin e pjesëve të punës, pajisje për heqjen e çipave dhe rezervat e mbeturinave.

Pajisjet për pjesët lëvizëse

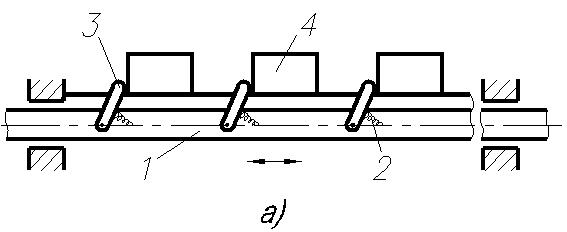

Në AL, mjete të ndryshme përdoren për të lëvizur pjesët e punës nga një pozicion pune në tjetrin: transportues, krahë mekanikë, tabaka, tuba, etj. Për shembull, për të lëvizur pjesët e trupit, si dhe për pjesët e fiksuara në pajisjet satelitore, përdoren transportues me hapa.

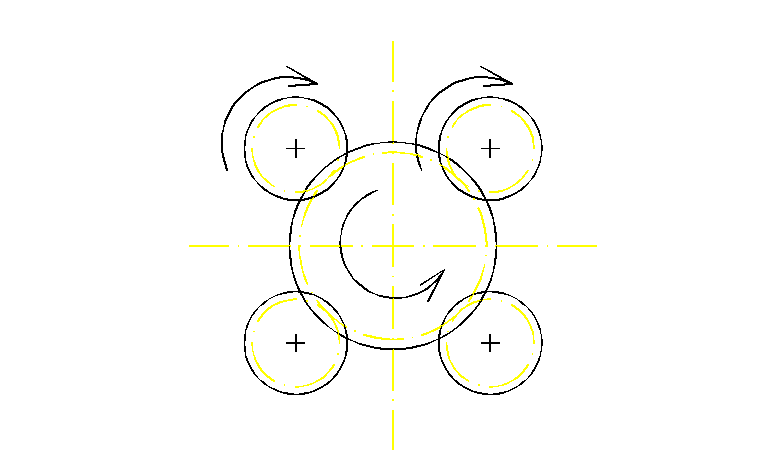

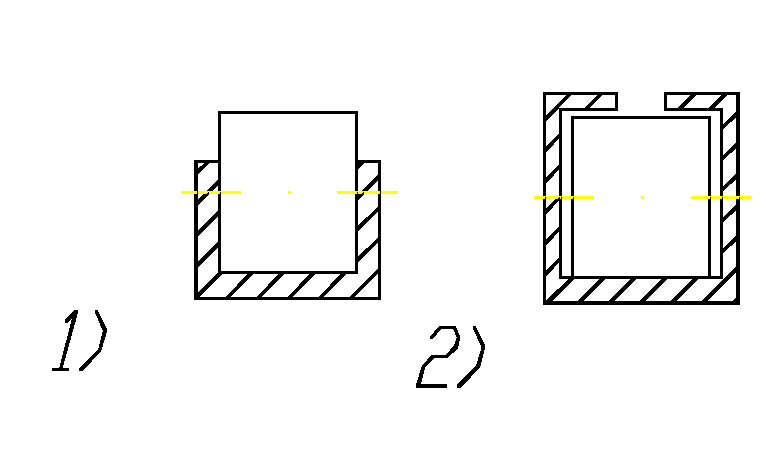

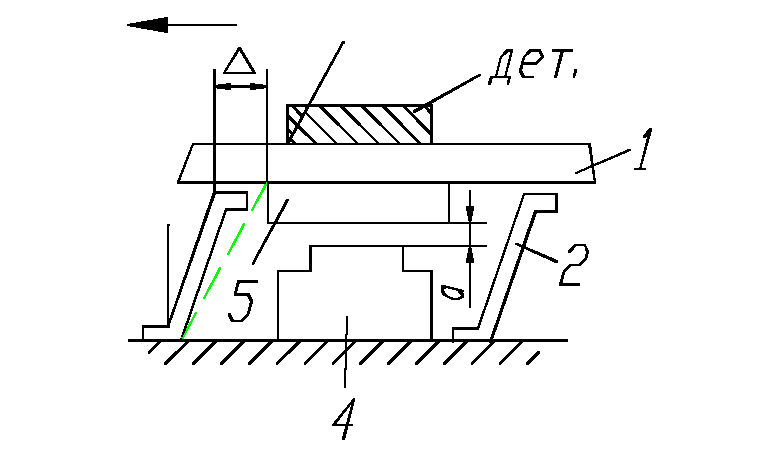

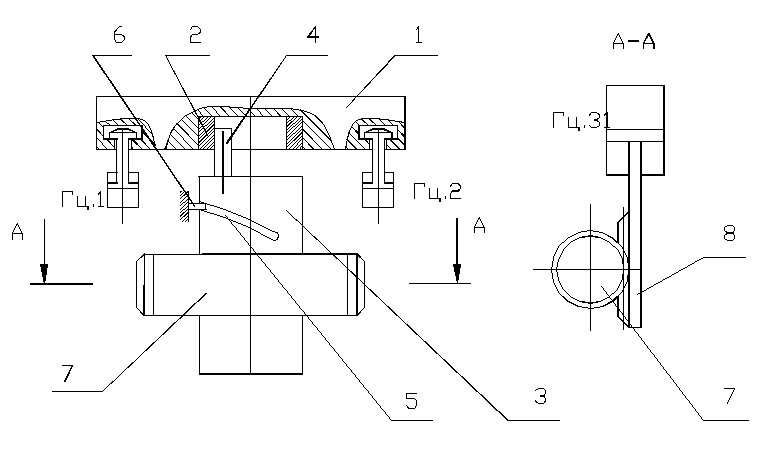

Transportues stepper me putra(Fig. a) përdoren më gjerësisht. Gjatë funksionimit, ata kryejnë një lëvizje periodike reciproke. Dizajni i një transportuesi të tillë është paraqitur në Fig. a. Në shufrën 1, duke kaluar nëpër të gjithë seksionin e ndërthurur AL, janë të varura putrat 3, të cilat, nën veprimin e sustës 2, priren të ngrihen mbi nivelin e shufrës. Në momentin e kthimit të transportuesit, pjesët 4 të fiksuara në pozicion mbysin putrat. Pasi kalojnë nën pjesë, putrat ngrihen përsëri dhe janë gati për të kapur pjesën tjetër kur transportuesi të ecë përpara. Avantazhi i një transportuesi me putra është lehtësia e lëvizjes dhe lehtësia përkatëse e lëvizjes nga një cilindër hidraulik ose pneumatik.

Transportues me shufra stepper me flamuj(fig. b) janë projektuar për të lëvizur përgjatë udhëzuesit të pajisjeve satelitore me pjesët e punës 3 të instaluara në to. Lëvizja kryhet me anë të shufrës 1 (seksion rrethor) reciproke, mbi të cilën janë fiksuar flamujt 2 në seksione. Kur shufra lëviz përpara, në të njëjtin drejtim, pjesët e punës 3 zhvendosen njëkohësisht në një pozicion përgjatë gjithë linjës. Pas kësaj, shiriti kthehet dhe kthehet. Rrotullimi i shufrës dhe lëvizja e tij boshtore kryhen nga dy cilindra hidraulikë.

Kapni transportues hapësorë(Fig. c) përdoren më rrallë. Shufra e tyre 1 kryen në mënyrë alternative dy lëvizje reciproke në drejtime pingule me faza të alternuara të këtyre lëvizjeve. Pjesët e punës 2 që përpunohen lëvizen me flamuj të ngurtë (jo rrotullues) 3. Strukturisht, transportues të tillë zakonisht janë kompleks dhe përdoren vetëm në rastet kur afrimi me pjesët e kapura mund të bëhet vetëm nga një anë e caktuar, dhe ulja e pjesët e transportuara në pozicione janë të tilla që për të lëvizur nga pozicioni në pozicion, transportuesi duhet të ngrejë pjesën lart.

Transformatorët e shkallës Rainer(Fig. d) janë një lloj i komplikuar gocë e moluskut. Detajet 3 lëvizen jo me flamuj, por me kapëse 2 të fiksuara në shufrën 1, të cilat zakonisht ndodhen sipër. Këta transportues kërkojnë superstruktura komplekse mbi linjat.

Pajisjet për instalimin dhe fiksimin e pjesëve të punës

Pajisjet përdoren në dy lloje: pajisje stacionare dhe satelitore. Stacionare instalimet janë krijuar vetëm për të kryer një operacion specifik në një pjesë në një makinë specifike. Këto pajisje kryejnë funksionet e mëposhtme: orientimi paraprak i pjesës së punës, bazamenti, orientimi përfundimtar dhe fiksimi i saj në këtë pozicion, fiksimi dhe çfiksimi, drejtimi i veglave prerëse (stërvitja) gjatë përpunimit.

Pajisjet shoqëruese- shërbejnë për fiksimin e pjesëve të konfigurimit kompleks që nuk kanë sipërfaqe të përshtatshme për bazament të besueshëm gjatë transportit dhe përpunimit.

pajisjet e ruajtjes

Për të zvogëluar humbjen e kohës së punës që lidhet me rregullimin e makinave individuale AL, ajo ndahet në seksione të veçanta, secila prej të cilave, kur të tjerët ndalojnë, mund të punojnë në mënyrë të pavarur. Në mënyrë që çdo seksion i linjës të mund të funksionojë në mënyrë të pavarur nga të tjerët, para fillimit të secilit prej seksioneve, krijohen grumbullime ndërvepruese të pjesëve. Për marrjen, ruajtjen dhe lëshimin e pjesëve nga ngarkesat ndërvepruese në linja, përdoren pajisje speciale automatike të ruajtjes. Pajisjet e ruajtjes ndahen në dy lloje: tranzit (nëpërmjet) dhe në rrugë pa krye. Në qarqet pa rrugëdalje, disku vihet në punë vetëm kur seksioni i mëparshëm i linjës ndalon.

Sistemet e kontrollit AL

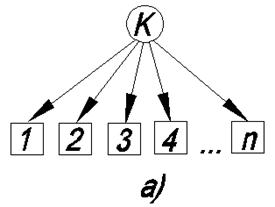

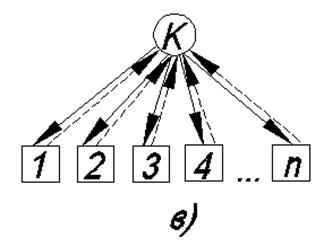

Ekzistojnë sisteme të menaxhimit të centralizuar, të decentralizuar dhe të përzier.

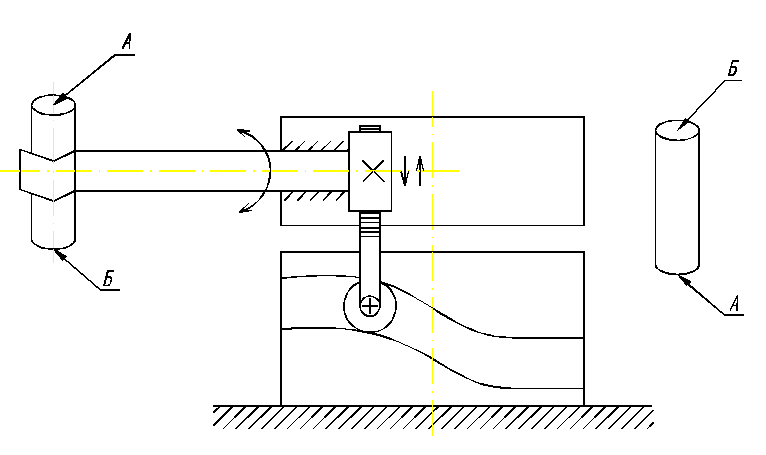

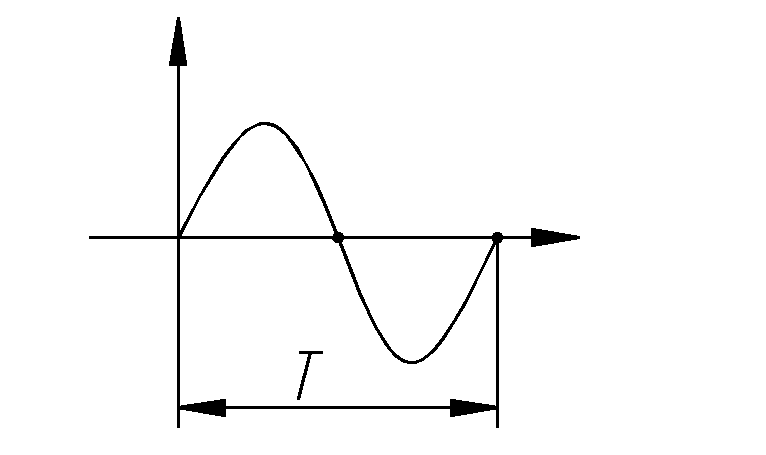

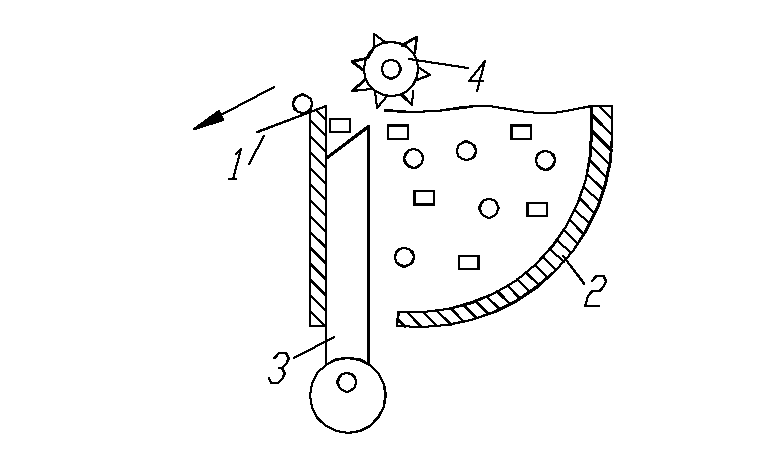

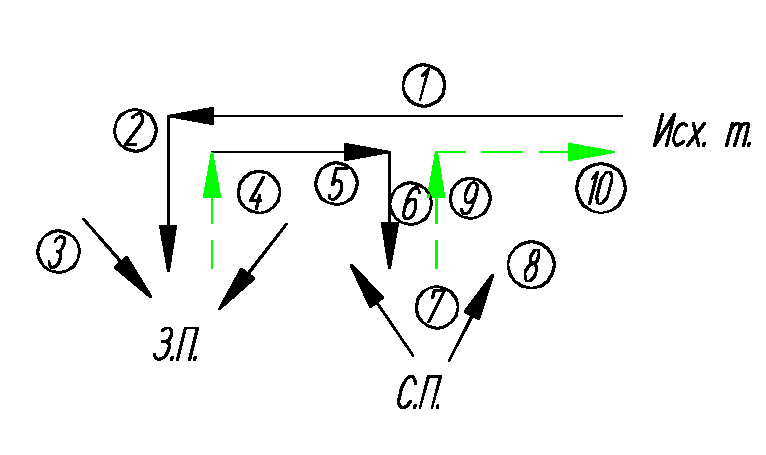

Në e centralizuar kontrolli (Fig. a) i njësive, programi vendoset nga pajisja komanduese qendrore K, e cila mund të jetë një pajisje komanduese, një bosht me gunga, një lexues me një kasetë etj. avantazh Një sistem i tillë është aftësia për të vëzhguar rreptësisht rendin e ekzekutimit të operacioneve teknologjike në kohë, qëndrueshmërinë e kohëzgjatjes së ciklit të punës, një nënsistem të thjeshtuar për kontrollin e funksionimit të njësive individuale dhe thjeshtësinë e sistemit në tërësi. disavantazh sistemi i centralizuar i kontrollit është aftësia për të kryer operacione të mëvonshme pa marrë parasysh zbatimin e atyre të mëparshme, të cilat mund të çojnë në lirimin e martesës dhe prishjet emergjente. Sistemet e centralizuara të kontrollit përdoren kryesisht në AL relativisht të thjeshta me një cikël të shkurtër.

Në e centralizuar kontrolli (Fig. a) i njësive, programi vendoset nga pajisja komanduese qendrore K, e cila mund të jetë një pajisje komanduese, një bosht me gunga, një lexues me një kasetë etj. avantazh Një sistem i tillë është aftësia për të vëzhguar rreptësisht rendin e ekzekutimit të operacioneve teknologjike në kohë, qëndrueshmërinë e kohëzgjatjes së ciklit të punës, një nënsistem të thjeshtuar për kontrollin e funksionimit të njësive individuale dhe thjeshtësinë e sistemit në tërësi. disavantazh sistemi i centralizuar i kontrollit është aftësia për të kryer operacione të mëvonshme pa marrë parasysh zbatimin e atyre të mëparshme, të cilat mund të çojnë në lirimin e martesës dhe prishjet emergjente. Sistemet e centralizuara të kontrollit përdoren kryesisht në AL relativisht të thjeshta me një cikël të shkurtër.

Në sisteme të decentralizuara kontrollet (Fig. b) përdorin çelësat e udhëtimit dhe ndalesat. Komandat transmetohen në mënyrë sekuenciale ndërsa përpunohet çdo element i ciklit. Derisa të përfundojnë operacionet e mëparshme, ato të mëvonshme nuk mund të kryhen. Ky është avantazhi i një sistemi kontrolli të decentralizuar. Disavantazhi është mungesa e kontrollit mbi ekzekutimin e operacionit të mëparshëm.

Në sisteme të decentralizuara kontrollet (Fig. b) përdorin çelësat e udhëtimit dhe ndalesat. Komandat transmetohen në mënyrë sekuenciale ndërsa përpunohet çdo element i ciklit. Derisa të përfundojnë operacionet e mëparshme, ato të mëvonshme nuk mund të kryhen. Ky është avantazhi i një sistemi kontrolli të decentralizuar. Disavantazhi është mungesa e kontrollit mbi ekzekutimin e operacionit të mëparshëm.

Sistemet të përziera kontrollet (Fig. c) kombinojnë shumë cilësi të sistemeve të kontrollit të centralizuar dhe të decentralizuar. Cikli i linjës kontrollohet nga pajisja komanduese K, megjithatë, ekzekutimi i operacioneve të ndërmjetme kontrollohet. Boshti i aparatit komandues ka një rrotullim periodik me sinjalet e marra.

Ky është një sistem makinerish, pajisjesh kryesore dhe ndihmëse, me ndihmën e të cilave kryhet i gjithë procesi i prodhimit ose përpunimit të një produkti të prodhimit (ose një pjesë të tij). Linjat e para automatike të integruara filluan të përdoren në vendin tonë në fund të viteve '30. Kështu, linjat automatike për rrotullimin dhe bluarjen e pjesëve mbajtëse u instaluan në Uzinën e Parë Shtetërore të Mbajtjes në Moskë. Dhe në mesin e viteve 50. në të njëjtën fabrikë, u krijua një punëtori komplekse e automatizuar për prodhimin e kushinetave, duke përfshirë përpunimin, kontrollin dhe montimin e tyre. Linjat automatike më të përhapura janë në inxhinieri mekanike. Ato përdoren gjithashtu gjerësisht në industrinë ushqimore, prodhimin e produkteve shtëpiake, në industrinë elektrike, radio-inxhinierike dhe kimike.

Linjat automatike janë të veçanta, të specializuara dhe universale. Produktet e përcaktuara rreptësisht në formë dhe madhësi përpunohen në linja të veçanta. Linjat e specializuara janë krijuar për përpunimin e të njëjtit lloj produktesh me një gamë më të gjerë parametrash. Linjat automatike universale ofrojnë aftësinë për të ndryshuar shpejt pajisjet për prodhimin e produkteve të ndryshme të të njëjtit lloj.

Në varësi të vëllimit dhe natyrës së prodhimit, ekzistojnë linja automatike të veprimit paralel dhe sekuencial, me një linjë, me shumë linja, të përziera - të dizajnuara për të kryer disa operacione teknologjike. AT sistem i vetëm mund të kombinohen disa linja automatike të veprimit sekuencial ose paralel, duke formuar seksione automatike, punëtori ose prodhime të tëra në ndërmarrje.

Linjat automatike kontrollohen nga një sistem kontrolli i automatizuar.

Linja automatike rrotulluese përbëhet nga rotorë pune dhe transportues të lidhur nga një makinë e përbashkët sinkrone, e cila lëviz çdo rotor një hap në një kohë që korrespondon me shpejtësinë e funksionimit të linjës. Rotori i punës është një sistem i ngurtë mbi të cilin është montuar një grup veglash përpunimi të pjesëve të punës, të vendosura në mënyrë të barabartë rreth një boshti të përbashkët që rrotullon sistemin. Rotorët e transportit (bateri ose disqe) transferojnë pjesët e punës nga një rotor në tjetrin dhe transportojnë produktet e gatshme.

Në linjat rrotulluese automatike mund të kryeni me sukses stampimin, presimin, montimin etj. Ato përdoren për stampimin e pjesëve (në veçanti, pjesëve të radios), në prodhimin e produkteve të ndryshme plastike, në industrinë ushqimore për paketimin dhe paketimin e produkteve etj. d.

Përdorimi i linjave automatike lehtëson punën e punëtorëve, jep efikasitetin e nevojshëm ekonomik në kushtet e automatizimit kompleks të prodhimit (shiko Automatizimi dhe mekanizimi i prodhimit, Efikasiteti i prodhimit).

Karakteristikat që karakterizojnë linjat automatike:

Prania e pajisjeve automatike të funksionimit që sigurojnë transferimin e pjesëve nga makina në makinë, i ashtuquajturi transport ndër-makine.

Prania e pajisjeve ndihmëse për heqjen e çipave nga zona e prerjes, si dhe nga makinat.

Prania e pajisjeve dhe mekanizmave që kontrollojnë pjesët.

Prania e pajisjeve për diagnostikimin e gjendjes së vetë pajisjes.

Varietetet e linjave automatike

1 Nga natyra e lëvizjes së pjesëve ndërmjet makinave

1.1 Me lëvizje paralele të pjesëve, kur linja përbëhet nga makina identike që kryejnë të njëjtin veprim, dhe pjesa lëviz në disa rrjedha. Këto linja përdoren vetëm në rastet kur pjesët prodhohen në sasi shumë të mëdha dhe vetë makinat nuk ofrojnë performancën e dëshiruar.

1.2 Linja sekuenciale - linja të përbëra nga makina të ndryshme, secila e konfiguruar për një funksionim të veçantë, pjesa kalon nëpër të gjitha makinat e linjës automatike, që do të thotë se një proces i tillë teknologjik është më kompleks.

Disavantazhet: Ngarkimi jo i plotë i makinerive, sepse makina të ndryshme të linjës punojnë për kohë të ndryshme.

1.3 Linja automatike të kombinuara (linja me rrjedhje degëzimi). Karakteristika e tyre: Ato kombinohen të qëndrueshme dhe lidhje paralele makina, dhe lidhja paralele kryhet kur koha e përpunimit në këtë makinë është shumëfish i kohës së përpunimit të makinës së mëparshme.

2. Nga natyra e lidhjes ndërmjet makinave

2.1 Linjat automatike me lidhje të ngurtë midis makinave - të gjitha pjesët në një linjë të tillë përpunohen në të njëjtën kohë dhe transferohen njëkohësisht nga secila makinë në makinën e fundit. Ky transferim i pjesëve kryhet në të njëjtën distancë, i quajtur hapi i linjës automatike.

Avantazhet: Thjeshtësia e linjës automatike dhe kostoja e saj e ulët

Disavantazhet: Linja të tilla kanë besueshmëri të ulët operacionale, sepse nëse njëra nga makinat dështon, të gjitha makinat pasuese nuk do të funksionojnë.

2.2 Linja automatike me lidhje fleksibël ndërmjet makinerive. Komunikimi fleksibël realizohet me ndihmën e pajisjeve me qëllime të veçanta të quajtura akumulatorë, të cilët sigurojnë vazhdimin e funksionimit të të gjithë linjës automatike të vendosur prapa makinës së dështuar, tk. boshllëqet e tij ushqehen nga kjo makinë. kapaciteti i ruajtjes është i tij karakteristika më e rëndësishme dhe llogaritet në bazë të kohës së nevojshme për të rikthyer linjën në shërbim. Në varësi të kompleksitetit të pjesëve dhe dimensioneve të tyre, koha e parashikuar mund të jetë nga 0,5 në 1 orë. Akumulatori që konsumon pjesët e punës rimbushet në fund të ndërrimit.

Disavantazhet: Komplikim i konsiderueshëm i linjës automatike, rritja e çmimit të saj.

2.3 Linjat e ndara në seksione - numri i makinave në seksion nuk është i kufizuar, ato kombinohen në një seksion sipas veçorive teknologjike.

3. Sipas shkallës së rirregullimit të makinave

3.1 Vijat e forta përafërsisht. në kushtet e prodhimit masiv.

3.2 Linja fleksibël ose linja me shumë produkte - për përpunimin e disa llojeve të pjesëve duke përdorur ndërrimin e pajisjeve.

B-20 Linja automatike rrotulluese të veprimit të vazhdueshëm

Një nga varietetet e linjave automatike janë rrotulluese. Ata tipar i rëndësishëm- ky është një kombinim i pjesëve të përpunimit me transportin e tyre, pra. që përpunimi të kryhet vazhdimisht me lëvizjen e vetë pjesëve. Ato karakterizohen nga operacionet e mëposhtme teknologjike: lloje të tilla të përpunimit si shpimi, rimbushja, kundërmbytja, sipërfaqet rrotulluese, etj. Përveç kësaj, operacione të ndryshme që lidhen me deformim.

Paraqitja (transport + rotorë pune, numri i të cilëve nuk është i kufizuar).

Pjesët e punës dorëzohen në 1 rotor transporti, i cili rrotullohet në mënyrë sinkrone me të gjithë rotorët e tjerë të transportit TR dhe rotorët e punës. Në v.1, pjesët transferohen nga rotori i transportit në atë të punës, ku fiksohen me ndihmën e mekanizmave shtrëngues elastikë. Ndërsa rotori PP1 rrotullohet, kryhet 1 operacion. Për ta bërë këtë, RR pajiset me një kompleks të të njëjtit mjet. Në pikën 3, procesi i përpunimit përfundon dhe pjesët transferohen me shtytës të posaçëm në rotorin tjetër të transportit, më pas procesi përsëritet. Një tërheqës është instaluar në fund të linjës. Karakteristika e projektimit të PP është se përbëhet nga 3 pjesë, ku pjesa e sipërme dhe e poshtme janë të fiksuara, dhe pjesa e mesme, ku ndodhen pjesët, rrotullohet. Në pjesët e fiksuara, bëhen brazda të kopjimit, dhe rrotullat që drejtojnë mjetin lëvizin përgjatë brazdës së sipërme, dhe rrotullat që drejtojnë shtytësit lëvizin përgjatë brazdës së poshtme. Qëllimi i shtytësve është i dyfishtë: 1 - mbështesin pjesën gjatë përpunimit, duke perceptuar forcën boshtore; 2 - siguron nxjerrjen e vetë pjesës pas përpunimit.

Meqenëse rrotullimi i të njëjtit mjet mund të kryhet nga një makinë e zakonshme, kryhet skema e mëposhtme e makinës:

Me një rrip të përbashkët me grep. Zona 4 karakterizohet nga mungesa e përpunimit dhe për këtë arsye quhet zona rezervë dhe përdoret për të pastruar veglën nga patate të skuqura, për të ftohur mjetin, për të pastruar mekanizmat e shtrëngimit. Kjo makinë është e thjeshtë, por e projektuar për punë të lehta dhe mesatare.

2) Me një ingranazh qendror të përbashkët.

"+" - Çift rrotullimesh të mëdha të transmetuara, pa rrëshqitje

"-" - Vështirësi e madhe në prodhim

Për punë veçanërisht të rënda, përdoret i ashtuquajturi makinë individuale, kur çdo bosht është i pajisur me makinën e vet.

Rotori transportues është një daulle e fiksuar në një bosht vertikal me mundësinë e rrotullimit. Në këtë kazan bëhen vrima në të cilat janë montuar mekanizmat e kapjes ose shtrëngimit. Qëllimi kryesor është transferimi i pjesëve midis rotorëve të punës. Sidoqoftë, në rastin e përpunimit të pjesëve nga 2 anët, një rotor i tillë mund të kryejë funksionin e një animi.

konkluzioni: Linjat automatike të këtij lloji synohen në radhë të parë për prodhim masiv dhe në shkallë të gjerë, kanë produktivitetin më të lartë nga të gjitha linjat e tjera, sepse. nuk ka kohë për të transportuar pjesë; Projektuar për pjesë të vogla në madhësi dhe masë të një forme të thjeshtë.

B-21 Pajisje për linja automatike. Pajisjet e transportit

Në përputhje me detyrat e përpunimit të pjesëve në një linjë automatike, po zhvillohen pajisje speciale transporti. Dallohen llojet e mëposhtme të pajisjeve të tilla transportuese:

1) Pajisjet për transportimin e pjesëve ndërmjet makinave

2) Pajisjet për përcjelljen e çipave dhe mbetjeve të tjera

prodhimit

3) Pajisjet për transportimin e pajisjeve - satelitët, përfshirë. dhe

pas përpunimit të detajeve.

Pajisjet për transportimin e pjesëve ndahen në 3 lloje kryesore:

në varësi të detajeve të konfigurimit

nga dimensionet e pjesëve

mbi llojin e makinerive të përdorura

Lloji 1: Transporti kryq (bazuar në transportues me shkallë)

Lloji 2: Transporti gjatësor (bazuar në përdorimin e tabakave)

Pamja e tretë: Transporti në krye. (bazuar në përdorimin e karrocave me një shina dhe robotëve industrialë)

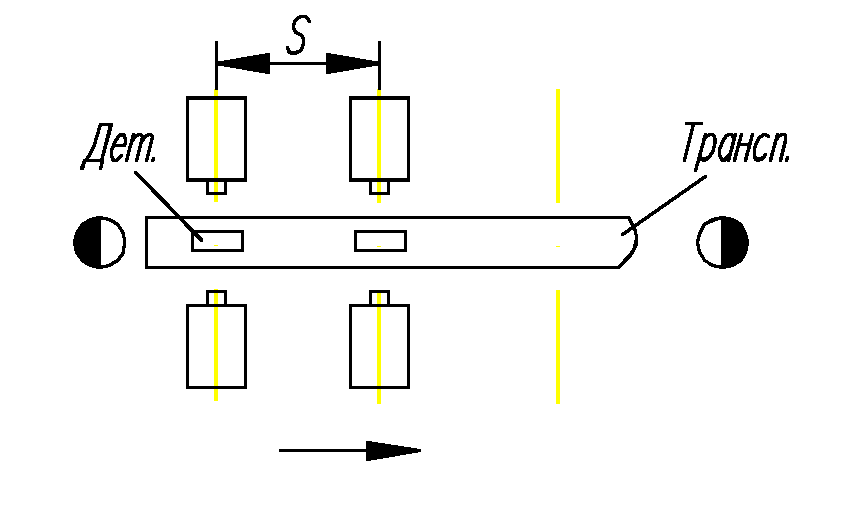

Lloji В-22 1: Transporti kryq dhe transportues me hapa.

Përdoret për lidhjen e makinave në një linjë automatike të përbashkët kur makinat janë të vendosura në të dy anët e këtij automjeti. Më së shpeshti përdoret për pjesë prizmatike me përmasa të mëdha, dhe në të njëjtën kohë të gjitha pjesët transferohen njëkohësisht në një hap të linjës automatike duke përdorur një transportues.

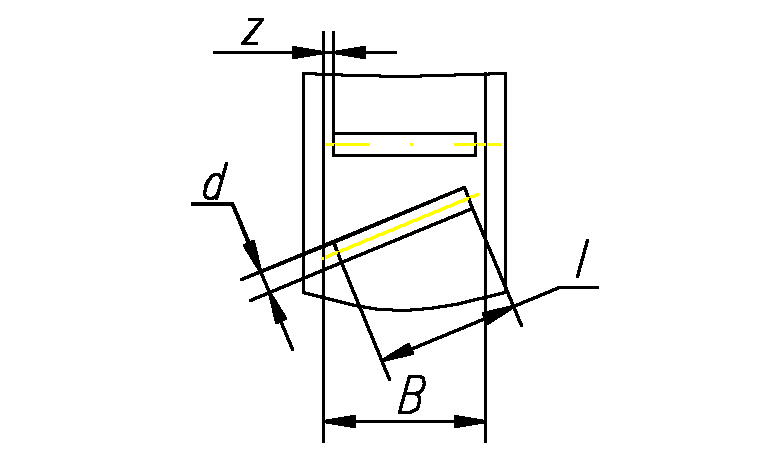

Funksionimi i transportuesit kryhet sipas skemës së mëposhtme:

1 - lëvizni pjesët me një hap

2 - pjesë fiksuese

3 - përpunimi i pjesëve

Për të kryer këtë lloj transporti, ekzistojnë tre skema transportuesish

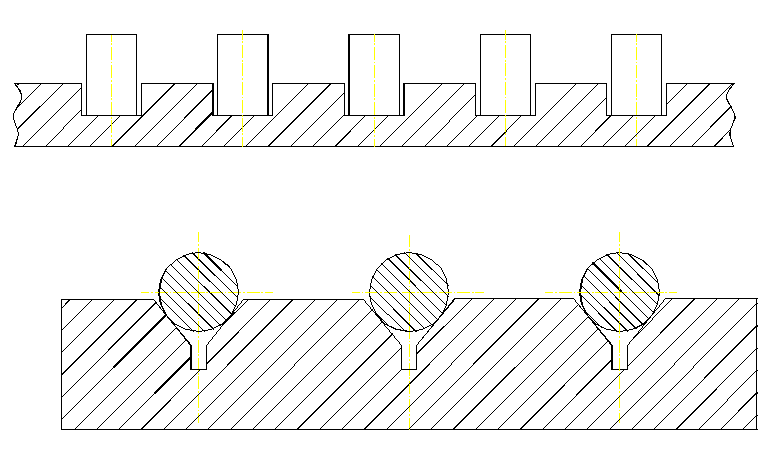

Transportues me shufër shkallore me putra

Kur shufra lëviz me vlerën S, pjesët zhvendosen në pozicionin tjetër të punës me ndihmën e putrave 3. Më tej, pas fiksimit dhe shtrëngimit të pjesës, kryhet përpunimi; shiriti kthehet në pozicionin e tij origjinal, ndërsa putra 3, duke ndërvepruar me pjesën tjetër, rrotullohet në boshtin 4, duke ngjeshur sustën 6 dhe rrëshqet nën pjesën, dhe më pas putra 3, nën veprimin e sustës, merr pozicionin e punës dhe është gati për cikle të përsëritura.

"+" Thjeshtësia e dizajnit, lehtësia e lëvizjes së shufrës

"-" Shpejtësia e kufizuar e pjesëve lëvizëse, sepse me shpejtësi të ulët, pjesa rrëshqet në drejtim nën veprimin e forcave të inercisë.

2. Transportues shufër me flamuj.

1 - udhëzues, 2 - flamuj, 3 - shufër

Shiriti kryen lëvizje rrotulluese reciproke dhe reciproke, ndërsa pjesa mbulohet me flamuj me një farë hapësire.

"+": rritja e vëllimeve të transportit lejohet, sepse rrëshqitja e pjesëve nuk e kalon vlerën e hendekut me një flamur.

"-" : Boom drive më i sofistikuar.

3. Transportuesit me kapëse janë pajisje të dizajneve të ndryshme që funksionojnë sipas ciklit të mëposhtëm:

ngritje e pjesëve nga udhëzuesit; 2 - kalimi në pozicionin tjetër të punës; 3 - ulja e pjesës mbi udhëzuesit; 4 - kthimi i pjesëve në pozicionin e tyre origjinal nga vetë pajisja.

"+" - pa konsumim të udhëzuesve, saktësi e rritur e përpunimit

«-« - kufizim në masën e pjesëve. Vlera e S është mjaft e madhe dhe mund të arrijë disa metra. Prandaj, ka probleme në prodhimin e mëngës së cilindrit hidraulik të makinës, rekomandohet të përdoret mekanizmi i dyfishimit të goditjes së shufrës. Diagrami i saj i linjës është si më poshtë:

V-23 Lloji i dytë: Transport gjatësor

Transportuesi ndodhet jashtë linjës së makinave. Pjesët transportohen në një formë më të thjeshtë - në një tabaka. Lëvizja e pjesëve kryhet me ndërprerje për gjatësinë e një pjese. Një pajisje për furnizimin e pjesës në makinë është montuar kundër çdo makinerie.

"+" - aftësia për të mbuluar shumë makina

"-" - duke zënë gjithashtu zonën nën transportues.

3 pamje. Transporti më i lartë.

Në prodhimin e automatizuar zbatohet parimi i kursimit të hapësirës duke vendosur mjete transporti mbi makineritë, ky quhet transporti i sipërm dhe me emrin e karrocës që transporton pjesët quhet edhe shiu.

Karrocat lëvizin në drejtime në formën e një portali duke përdorur një zinxhir të përbashkët tërheqës duke përdorur rula. Numri i karrocave është i barabartë me numrin e makinave automatike të linjës. Karroca furnizohet me 2 cilindra hidraulikë. 1 siguron ngritjen dhe uljen e pjesëve, 2 - shtrëngimin dhe heqjen e pjesëve. Çdo karrocë përmbush një cikël standard operimi. Tranzicionet 7 dhe 8 parashikojnë kthimin e karrocës në pozicionin e saj origjinal, d.m.th. karroca shërben 2 makina ngjitur të linjës automatike. "+" - kursimi i hapësirës së prodhimit dhe përdorimi më i plotë i vëllimit të prodhimit.

«-« - kufizimi i kapacitetit të ngarkesës.

B-24 Tabaka si mjeti më i thjeshtë i transportit të pjesëve. Pajisja për kalimin e pjesës përgjatë tabakasë.

Pajisja më e thjeshtë për transferimin e një pjese nga makina në makinë është tabaka-pjesë që lëvizin nën peshën e tyre. Nëse pjesa lëviz pa u rrotulluar, atëherë një pajisje e tillë quhet rrëshqitje.

Tabaka "-": kur pjesët lëvizin, ato humbasin lartësinë e tyre, në linjat automatike, frekuenca sigurohet nga ngritësit e pjesëve.

Ka dy lloje tabakash:

1) tabaka të hapura

2) i mbyllur - bëhet e mundur të anohet pjesa me 90 ose 180 gradë.

1) Këndi i pjerrësisë së tabakave - nga 15 në 20 gradë; gjatësia e tabakasë nuk është e kufizuar.

Gjatë projektimit të tabakave të tilla, konstruktori vendoset nga gjendja e pjesës që kalon, d.m.th. pjesa duhet të kalojë tepsi pa humbur orientimin.

Për të siguruar transport të besueshëm të pjesës, është e nevojshme të plotësohen kushtet e mësipërme, dhe madhësia e hendekut z midis faqes fundore të pjesës dhe murit të tabakasë zgjidhet nga projektuesi në bazë të diametrit nominal të pjesës. .

Disavantazhi i mësipërm i tabakave eliminohet duke përdorur tabaka pneumatike. Puna e tyre bazohet në efektin e shfaqjes së një hendeku ajri midis tabakasë dhe pjesës. Për të fuqizuar tabaka të tilla, përdoret ajri i kompresuar, i cili shterohet në cilindra pneumatikë. Këndi i prirjes zvogëlohet nga 1-3 gradë, përveç kësaj, mund të transportohen edhe pjesë të sheshta.

"-" - pamundësia e transportit të pjesëve me vrima ose gropa.

Ajri furnizohet veçmas në secilën zgavër të mbyllur. Diametri i vrimës - nga 1 në 1,5 mm.

Ekziston një lloj tjetër tabakash - tabaka vibruese. Karakteristika e tyre është lëvizja e pjesës pa humbje të lartësisë, përveç kësaj, është e mundur të lëvizni pjesën me një ngjitje. Parimi i funksionimit është i ngjashëm me vibrobunkerin.

1 tabaka (horizontale)

2-mbështetëse të pjerrëta elastike të fiksuara në një bazë fikse-3, në një kënd B=20 gradë.

Makinë me 4 tabaka, e mundësuar nga një rrjet industrial konvencional me f=50Hz

5-ankora e fiksuar në tabaka.

Funksionimi i pajisjes zhvillohet në dy faza kryesore:

1) kur spiranca 5(a=0) tërhiqet, mbështetësit marrin një kënd shtesë të pjerrësisë γ, dhe tabakaja ulet me vlerën e hendekut të specifikuar, ndërsa pjesa që ka një masë të caktuar, nën veprimin e inercia, vonesa në lidhje me tabaka. Pjesa bie mbi gropën me një zhvendosje delta e shkaktuar nga lëvizja shtesë e gropës në të djathtë.

2) në vlerën e rrymës alternative = 0, armatura shkëputet nën veprimin e një mbështetëseje elastike dhe tabakaja kthehet në pozicionin e saj origjinal, kështu pjesa është mori 1 pozicion elementar.

Ekzistojnë dy mënyra të funksionimit:

1) e vazhdueshme

2) me pjesën e shkëputur nga tabaka (vëllim më i lartë përcjellës) Frekuenca e funksionimit f e kësaj pajisjeje është 100Hz.

Lр.х=30mm/s

B-25 Sisteme transporti për heqjen e çipave nga zona e prerjes dhe nga veglat e makinerive

Sistemeve ndihmëse të këtij lloji në prodhimin e automatizuar i kushtohet vëmendje e veçantë, sepse. pastrimi efektiv i zonës së prerjes varet punë efektive Prandaj, pajisjet për tre qëllime janë duke u zhvilluar për linja automatike:

Pajisjet për shtypjen e patate të skuqura direkt në procesin e prerjes

Pajisje për heqjen e çipave të veglave

Pajisjet ose transportuesit për heqjen e çipave nga veglat e makinerive në një koleksion të përgjithshëm dyqanesh.

Këto pajisje janë mjaft të ndryshme në dizajn dhe parimin e funksionimit. Metoda e heqjes së patate të skuqura nga zona e prerjes përcaktohet nga:

Përpunimi i pjesëve prej gize: Përpunohen patate të skuqura të imta në formë pluhuri me përfshirje grafiti,

materiali i pjesës së punës

Lloji i çipit

Pastrimi i sipërfaqeve të sheshta pas përpunimit

Përpunimi i pjesëve të bëra nga lidhje të lehta jo magnetike, ndërsa përpunohen çipa të lehta jo magnetike

Përpunimi i pjesëve me formimin e çipave të kullimit Kur formohet një çip kullimi, ai mund të hiqet përmes tubit të daljes, duke ndezur periodikisht mbështjelljet elektrike 1,2 etj., ndërsa shfaqen komponime magnetike shtesë që mund të lëvizin çipat.

Heqja e çipave gjatë shpimit të vrimave të verbëra në pjesët e punës të bëra nga materiale feromagnetike.

Metoda zbatohet duke ndezur fuqinë e kësaj dredha-dredha në momentin kur stërvitja është në pozicionin e punës. Kur kryeni një tërheqje të shpejtë, çipat largohen nga stërvitja për shkak të magnetizimit të stërvitjes. Kur fiket energjia, çipat shkëputen nga stërvitja për shkak të forcave centrifugale. Për të hequr patate të skuqura nga veglat e makinerive, shtrirja e shtretërve, qoftë e pjerrët apo vertikale, është bërë e përhapur kohët e fundit. Shtretërit janë të pajisur me hapje të posaçme ku janë instaluar transportuesit e shkarkimit.

6 Ekziston një metodë kinematike e thyerjes së çipit. Çipat e shkarkimit mund të segmentohen nëse mjeti ushqehet me ndërprerje.

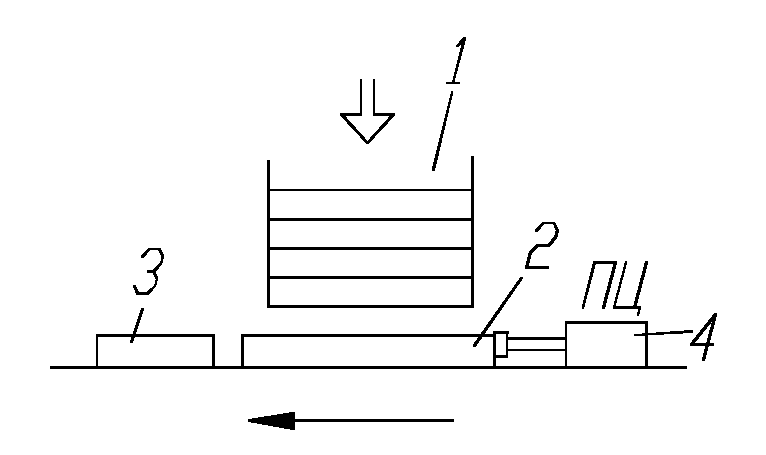

B-26 Metoda satelitore dhe jo satelitore e transportit të pjesës.

Në linjat automatike, transporti i pjesëve varet nga forma dhe madhësia e tyre. Pjesët e thjeshta mund të transportohen në disa pjesë në paleta të thjeshta të përshtatura, ndërsa pjesa transportohet pa fiksim në fole të veçanta.

Paleta në dy pozicione:

1. 1) me bosht vertikal, nëse raporti i gjatësisë l me d<=3 (диски, фланцы)

2) l/d >3 – me bosht horizontal (boshte)

2. Për pjesët e një forme më komplekse, të cilat nuk kanë pozicion të qëndrueshëm gjatë përpunimit, zhvillohen pajisje speciale satelitore. Veçori e tyre: pjesa është e fiksuar në një pajisje - një shoqërues me një forcim të vazhdueshëm të kapëses. Sateliti është i pajisur me një mekanizëm automatik për shtrëngimin e pjesës, i cili e lejon atë të lëvizë dhjetëra metra përgjatë gjithë seksionit. Sateliti përdoret si në përpunimin e pjesëve ashtu edhe në transport, përveç kësaj, operacionet e kontrollit janë gjithashtu të mundshme. Pjesët ruhen në magazina të automatizuara së bashku me satelitin. Satelitët ofrojnë saktësi të shtuar të përpunimit, si përdoren parimet e qëndrueshmërisë së bazave. Një detyrë e rëndësishme është të sigurohet saktësia e nevojshme e fiksimit të vetë satelitit. Kjo saktësi është e ndryshme, për shembull, në pozicionet e ndërmjetme, mekanizmi automatik përdor tre mënyra për të rregulluar pllakën satelitore:

1) fiksimi në një gisht cilindrik të lëvizshëm (më pak i saktë)

2) Në një mbajtës konik të lëvizshëm (më i saktë).

3) Në një mbajtës konik të fiksuar (më saktë)

4) Përdoret në pozicionet e punës (për shembull, në tryezën e makinës) - fiksimi i pllakës satelitore në këndin e koordinatave.

Aktualisht, dy madhësi standarde të pllakave prodhohen në masë: 500x500mm, 630x630. Bazuar në dimensionet e pjesës së punës, lejohen dimensione të reduktuara të pllakave. Pllaka satelitore është e pajisur me një linjë të veçantë kodi. Qëllimi i tij është të kodojë satelitin dhe të rregullojë pjesën në të, kryesisht për prodhimin e shumë produkteve.

1 - pjatë satelitore

2 - mëngë fikse

3 - shul

4 - pjesa e punës e shulës kryhet në mënyrë ekscentrike

5 - zakon i lakuar i bërë në shul

6 - ndalesa fikse e përfshirë në këtë brazdë

7 - rrota e marsheve e fiksuar në shul

8 - raft ingranazhesh i montuar në shufrën GTs2.

Ka elementë shtrëngues (9) të lidhur me shufrat HZ.

Pllaka satelitore futet në pozicionin e punës në atë mënyrë që elementët shtrëngues në pozicionin e sipërm të hyjnë në foletë T. Pas kësaj, GC2 përfshihet në punë. Falë këtij zinxhiri linear fillon rrotullimi i shulës, ndërsa, në sajë të ndalesës 6 dhe brazdës 5, shulja zgjatet. Ndërsa shulja rrotullohet më tej, pjesa e saj e punës 4 përmes mëngës 2 e shtyp pllakën me elementin bazë më tej. në funksionim të GTs1, i cili siguron shtrëngimin e pllakës.

Forca shtrënguese e pjesës së punës W zhvillohet me anë të një pakete sustash disku. Për të liruar pjesën nga W, përdoret HC.

B-28 Pajisje të ngarkimit të automatizuar për linjat automatike

Automatizimi i ngarkimit të pajisjeve është detyra më e rëndësishme e një projekti automatizimi, prandaj, si rregull, zhvillimi i pajisjeve të tilla kryhet për një pjesë specifike të punës. Një përjashtim është përdorimi i robotëve industrialë me kapëse.

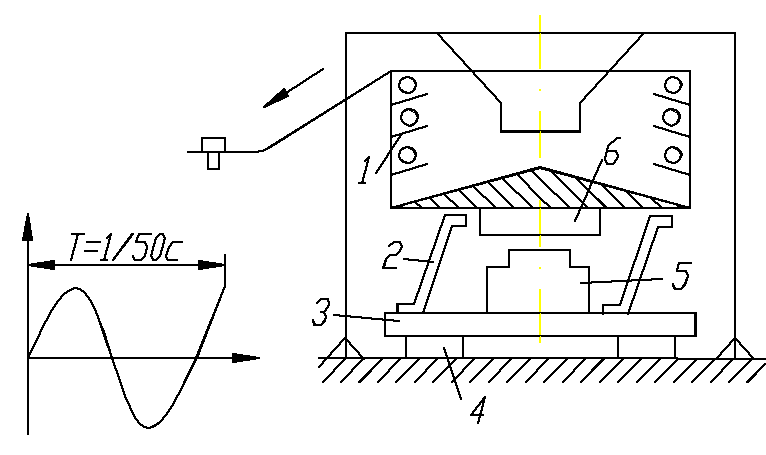

Porta rrëshqitëse - për pjesë të sheshta dhe cilindrike

1 - një kasetë ku ruhet një stok boshllëqesh;

2 - porta - kryen rolin e ushqyerjes së pjesës së punës 3 ose në makinë ose në pozicionin e ngarkimit. Porta është bërë sipas dimensioneve të pjesës dhe në këtë mënyrë mban kolonën e boshllëqeve;

"+" - thjeshtësia e dizajnit

"-" - një vëllim i vogël i kasetës, sepse. ajo mund të humbasë durimin e saj

Kujtesa e dyqanit - prania e një tabakaje të pjerrët dhe i ashtuquajturi mekanizëm i lëshimit pjesë-pjesë. Pjesët në tabaka grumbullohen në mënyrë të rregullt. Kërkohet një operacion shtesë shtrimi.

1 - tabaka;

2 - prerëse të mekanizmit të dorëzimit të copave;

3 - shiriti i fiksimit të varur;

4 - makinë bar

"-" - është e nevojshme të vendosni paraprakisht pjesë; një grumbull i vogël boshllëqesh në tabaka

"+" - një dizajn mjaft i thjeshtë.

Magazinimi i revistave-bunker - një kosh për ruajtjen e pjesëve i shtohet ruajtjes konvencionale ekzistuese të revistave

agjitator - pjesë së cilës i komunikohen lëvizjet lëkundëse nga disku; projektuar për të shkatërruar grupin e pjesëve në daljen e bunkerit.

tabaka dalëse;

"+" - kapacitet i rritur. Pajisjet e ruajtjes janë të dizajnuara për sa i përket kapacitetit për 8 ose 4 orë funksionim të makinës

"-" - nevoja për stilim të rregullt.

Kujtesa e bunkerit - për pjesë të një forme të thjeshtë dhe, si rregull, një masë të vogël.

1 - tabaka dalëse, përgjatë së cilës pjesët zhvendosen një nga një në pozicionin e punës; 2 - bunker; 3 - porta që lëviz vertikalisht; 4 - orientues.

Gjatë funksionimit të bunkerit, pjesa tjetër kapet nga porta dhe ngrihet në skajin e bunkerit. Nëse është pozicionuar gabimisht, mund. riorientohet ose hidhet përsëri në bunker.

"+" - kapaciteti i rritur i bunkerit; pjesët mund të ngarkohen rastësisht.

"-" - detajet janë shumë të thjeshta.

B-29 vibrobunker

– funksionimi i tij bazohet në krijimin e dridhjeve reciproke-përdredhëse të tasit të bunkerit në raport me boshtin vertikal për shkak të deformimit të mbështetësve elastikë të pjerrët që lidhin tasin e bunkerit me bazat.

1 - një tas cilindrik në të cilin bëhet një tabaka spirale brenda ose jashtë;

2 - mbështetëse elastike të pjerrëta, që punojnë në mënyrë të ngjashme me një tabaka vibruese;

3 - baza (masive)

4 - montime vibrimi (izolimi i pajisjeve nga vibrobunkeri);

5 – makinë dridhje elektromekanike;

6 - spirancë, e fiksuar fort në tas.

Pajisja përmban një tabaka shkarkimi, në të cilën mekanizmi i orientimit të pjesëve kryhet në formën e një brazdë konvencionale. Mekanizmat e orientimit të pjesëve mund të vendosen gjithashtu në tabaka spirale, pozicioni i gabuar i pjesëve hidhet në tas. Kjo pajisje kryen një funksion shtesë, d.m.th. siguron ngritjen e pjesës në lartësi, gjë që është një faktor pozitiv.

Në lidhje me pajisje të tilla, përdoret një pajisje shtesë e quajtur prebunker. Përfaqëson një hinkë konike të montuar në mbështetëse të veçanta të ngurtë. Në këtë rast, stoku i boshllëqeve në bunker mund të jetë u rrit disa herë. Biletat derdhen si në tasin e bunkerit ashtu edhe në parabunker. Nga prebunkeri, sipas nevojës, ai hyn në tasin kryesor, kështu që përdorimi i mbështetësve shtesë të ngurtë ju lejon të perceptoni të gjithë masën e boshllëqeve shtesë.

Gryka e furnizimit të pajisjeve të tilla ose duhet të ketë një ndalesë të pjesës së punës, ose furnizimi duhet të zhvendoset drejtpërdrejt në makinë me anë të një kanali tubular. Është instaluar në vendin ku ka rënë pjesa; për të siguruar një shpejtësi më të madhe të furnizimit të pjesës dhe besueshmërinë e funksionimit, ajri i kompresuar futet në këtë tabaka.

B-30 Automatizimi i operacioneve të montimit. Kushtet e ekzekutimit të montimit, filetimi. Diagrami strukturor i një roboti industrial

Problemet që lindin gjatë automatizimit të punës së montimit

Ndryshe nga përpunimi mekanik, procesi i montimit automatik është më kompleks, sepse. ka një sërë problemesh specifike.

1) Sigurimi i performancës së një procesi të caktuar në konkurrencë me një montues pune konvencional, i cili ka një avantazh të caktuar, sepse procesi i montimit karakterizohet nga lëvizje shumë të thjeshta;

2) Sigurimi i saktësisë së orientimit relativ të pjesëve përpara lidhjes së tyre. Kjo saktësi mund të arrijë të qindtat e mm;

3) Një shumëllojshmëri e gjerë e pjesëve të përfshira në produkt. Në këtë rast, është e nevojshme të projektohen mjete universale të pajisjeve teknologjike, sepse sendi mund të ndryshojë në madhësi dhe materiale;

Mospërputhja e formës së shumë pjesëve që hyjnë në asamble.

Të gjitha këto probleme janë një faktor kufizues në procesin e automatizimit. Nga problemet e listuara, problemi i saktësisë është i rëndësishëm; kryhet një analizë e marrëdhënieve dimensionale të një pozicioni të caktuar pune të montimit. Lidhja mbyllëse e zinxhirit dimensional është i ashtuquajturi gabim total i mospërputhjes midis akseve të dy pjesëve të montuara. Ky gabim tregohet. Rëndësi të madhe për saktësinë e këtij procesi ka mënyra e dërgimit të pjesës në pozicionin e montimit dhe lëvizjet e veçanta riorientuese që sigurojnë shtrirjen e akseve. Mjetet e dorëzimit të pjesëve mund të jenë. tradicionale. Këto pajisje funksionojnë sipas metodave të mëposhtme:

Metoda e përshtatjes pasive, kur një nga pjesët në pozicionin e montimit merr një pozicion të caktuar me ndihmën e një mekanizmi të veçantë që kompenson në mënyrë elastike gabimin e specifikuar.

Metoda e përshtatjes aktive, e cila konsiston në matjen e forcave dhe momenteve që ndodhin gjatë montimit të pjesëve duke përdorur sensorë të veçantë dhe më pas kryerjen e një lëvizjeje nën-rregullimi. Metoda është mjaft e ndërlikuar, përdoret shumë më rrallë.

Montimi duke përdorur lëvizjet e kërkimit, kur lëvizjet komplekse i komunikohen njërës prej pjesëve derisa të zhytet në vrimën e homologut.

Krijimi i lëvizjeve kaotike. Për shembull, duke përdorur koka pneumatike.

Krijimi i pajisjeve që sigurojnë lëvizjen e pjesës përgjatë një kurbë të caktuar, më shpesh në një spirale.

3.2 karakterizohet nga karakteristika negative: rritja e kohës për lidhjen e pjesëve; detaje të thjeshta i përshtaten metodës.

B-31 Diagrami strukturor dhe funksionimi i një roboti industrial të montimit

Për operacionet e montimit, modelet PR janë zhvilluar posaçërisht. Një PR i tillë karakterizohet nga rritja e saktësisë së pozicionit, aftësia për të ndryshuar pajisjet e kapjes, përfshirë në modalitetin automatik.

1 - desktop që shërben PR;

2 - Lloji i portalit PR;

3 - portal me udhëzues;

4 - PR me dorë;

5 - një sensor i informacionit të prekshëm, i krijuar për të përcaktuar forcat e montimit që ndodhin midis 2 pjesëve të lidhura;

6- mekanizmi kompensues elastik;

7 - pajisje kapëse;

8 - kasetë me pjesë. Karakteristika e tij është pozicioni i orientuar i pjesëve në të;

9 - ushqyes për furnizimin e pjesëve më të thjeshta;

10 - pajisje bazë e montimit, e krijuar për të rregulluar pjesët bazë, d.m.th. pjesa që mbërriti së pari në pozicionin e montimit; pjesa tjetër e pjesëve të përfshira në njësinë grumbulluese quhen të bashkangjitura;

11 - një pajisje teknologjike e krijuar për të bërë lidhje me një ngushtësi të garantuar. Vetë mekanizmi i robotit nuk ka aftësi për të shtypur;

12 - tavolinë për kapëse të këmbyeshme;

13 - monitor.

OL-të janë programuar për të kryer një cikël standard pune që do të përsëritet aq herë sa kërkohet për të mbledhur një asamble të tërë ose një grup montimesh. Skema e ciklit të punës është si më poshtë:

1 - lëvizja në pozicionin e ngarkimit;

2 – ulja e pajisjes kapëse në RFP;

3 - kapja e detajeve

4 - ngritje për të hequr pjesën nga kaseta;

5 - lëvizja në pozicionin e montimit;

6 - ulja e kujtesës në sipërmarrjen e përbashkët;

7 - zbatimi i lidhjes së pjesëve;

8 - pjesë të zhbllokimit;

9.10 - kthehu në pikën e fillimit.

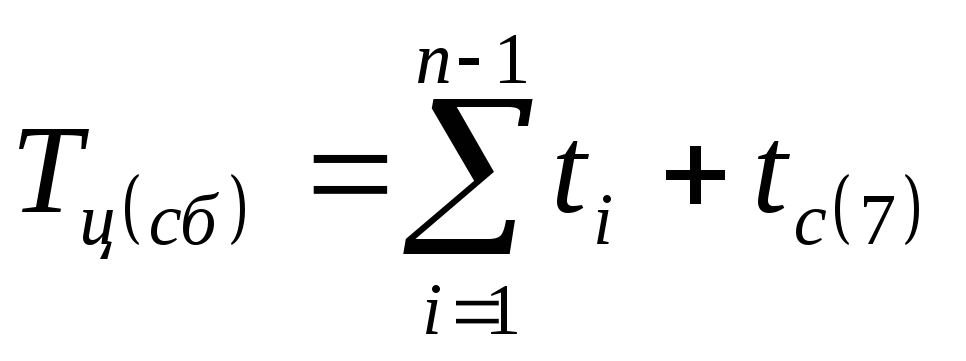

Kohëzgjatja e ciklit të punës është shuma e kohës së të gjitha kalimeve ndihmëse, ku i është numri i tranzicionit, n është numri total i kalimeve në këtë cikël pune; tc - koha kryesore e shpenzuar për pjesët lidhëse. Shpejtësia e lidhjes, si rregull, është 3 herë më pak se vëllimi i të gjitha lëvizjeve ndihmëse të përshpejtuara.

Gjatë kryerjes së operacioneve të montimit, mund të ndodhin të ashtuquajturat dështime, të cilat shoqërohen me bllokim të pjesëve. Ne gjykojmë dështimin nga funksionimi i sensorit 5, kjo tregon që forca e montimit ka arritur ose tejkaluar vlerën e lejuar. Dështimi mund të ndodhë për 2 arsye;

Një pjesë e papërdorshme është marrë për montim, në këtë rast, roboti është programuar të përsërisë këtë cikël pune me të njëjtën pjesë;

Mund të shërbejë si zhvendosje e boshtit të rrotullës mbi vlerën e lejuar, në këtë rast duhet të funksionojë mekanizmi i kompensimit.

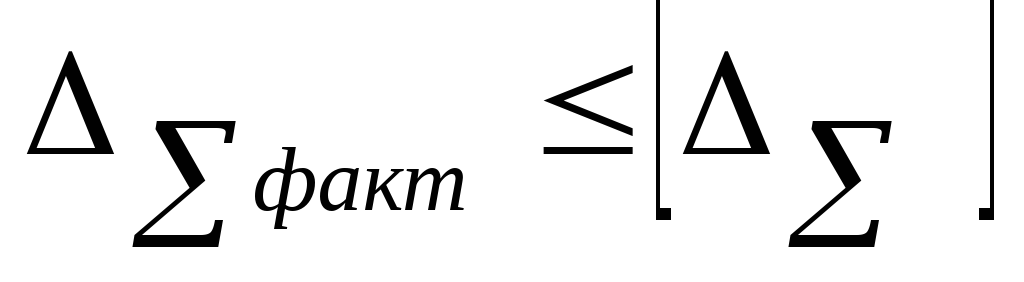

Për të shmangur dështimin e tipit 2, është e nevojshme të përmbushet i ashtuquajturi kusht i saktësisë së montimit.

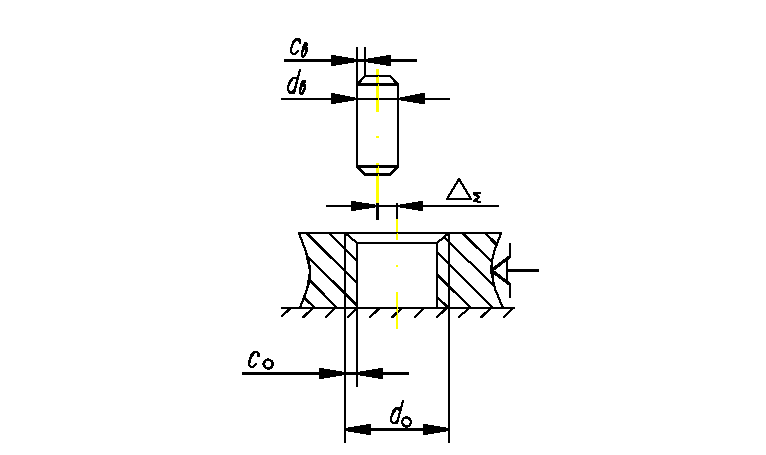

B-32 Kushti i saktësisë për montimin automatik të pjesëve cilindrike me hapësirë të garantuar

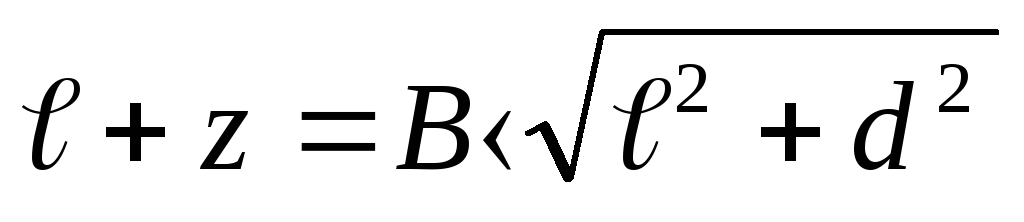

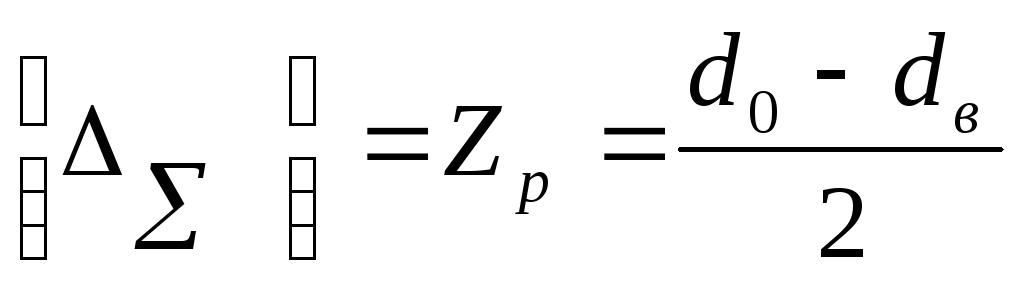

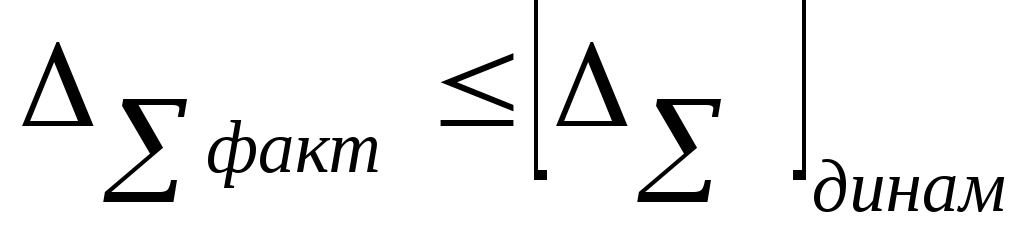

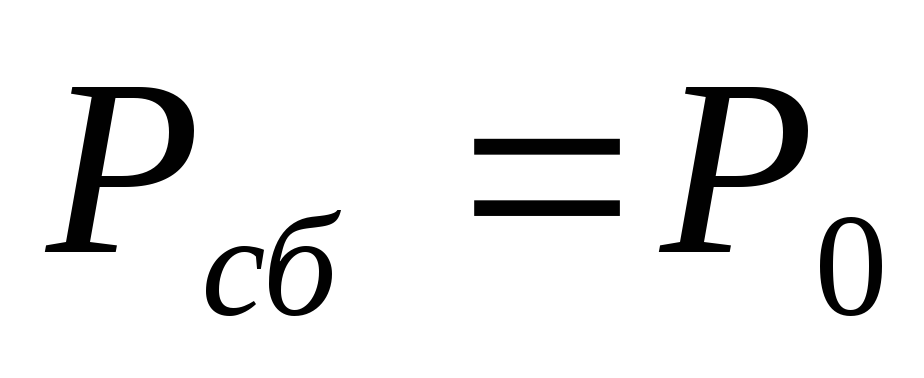

Ky kusht i ndërtimit automatik është shkruar:

Vlera e lejuar e gabimit të kompensimit të boshtit varet nga skema e montimit:

A) Montimi i ngurtë, kur montimi bëhet pa asnjë mekanizëm kompensues:

Zp është hapësira radiale në këtë nyje;

Do dhe Db janë madhësia aktuale e shpimit dhe boshtit

Duke marrë parasysh që hapësirat radiale janë të vogla në inxhinierinë mekanike moderne, montimi bëhet i vështirë.

B) Montimi me nyje elastike zgjerimi:

Vlera e zgavrës përcaktohet nga projektuesi gjatë projektimit, gabimi i lejueshëm i zhvendosjes së akseve mund të konsiderohet mjaft i madh për përdorimin praktik të kësaj metode.

Gabim akordimi ose PR i trajnuar; gabim sistemi,

e cila ka një vlerë konstante për të gjitha përsëritjet e ciklit.

Gabim pozicioni PR.

Gabim i pozicionit të rulit në kapëse

Gabim i distancës nga qendra në qendër në pjesët bazë me

vrima të shumta

Ekscentriciteti, karakteristikë e rrotullave të shkallëzuar e marrë në mekanizmin e mëparshëm të përpunimit. Të gjitha termat e gabimit nën rrënjë janë të rastësishme, kështu që ato përmblidhen sipas rregullit të shumës gjeometrike.

Konkluzione mbi kushtin e parë të montimit: Vlera aktuale e gabimit të lejueshëm, si rregull, tejkalon vlerën e lejuar, prandaj, një nga drejtimet kryesore në zhvillimin e pajisjeve është zhvillimi i memories kompensuese dhe memories që marrin parasysh dinamikën. të procesit të montimit. Teoria në shqyrtim zbatohet si për PR ashtu edhe për çdo makineri tjetër montimi.

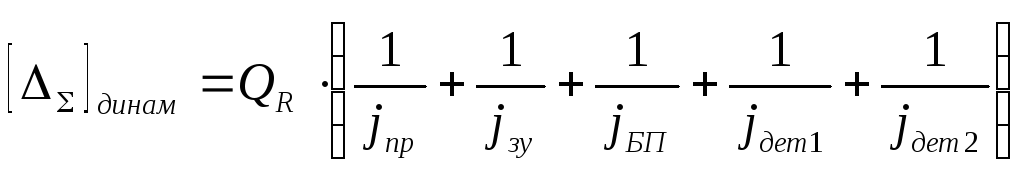

B-33 Gjendje ndërtimi dinamike

Është vërtetuar se disa faktorë dinamikë të procesit të lidhjes ndikojnë në vetë procesin e lidhjes dhe përcaktojnë besueshmërinë e tij. Faktorët dinamikë përfshijnë forcat e montimit, ngurtësinë e elementeve individuale të sistemit, shpejtësitë dhe nxitimet me të cilat lidhen pjesët. Dy faktorët e fundit kanë një ndikim më të madh në performancën e procesit dhe ndikimi në besueshmërinë është i papërfillshëm.

Ana e majtë e kësaj gjendje llogaritet dhe përcaktohet si në kushtin e parë.

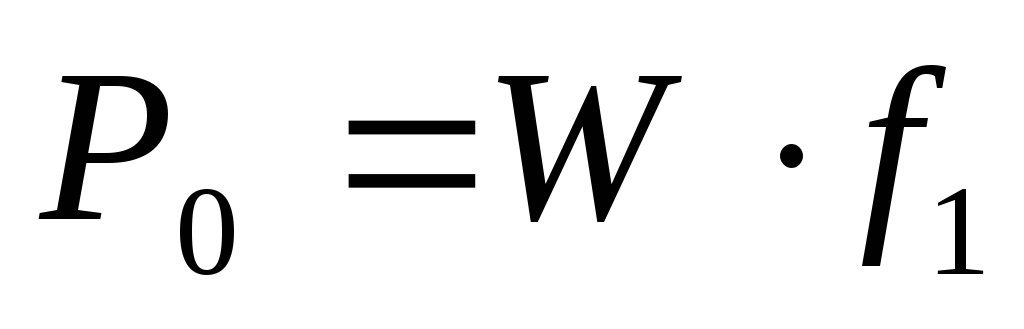

Skema e ndërveprimit të pjesëve kur ato lidhen

Po është forca boshtore që vepron në pjesën e bashkangjitur nga ana e makinës së robotit përmes memories.

W është forca e zhvilluar nga mekanizmi i kapjes;

Рсб - forca e montimit që ndodh në pikën e kontaktit dhe ndërveprimit midis pjesës së rulit dhe sipërfaqes së anës

N është përbërësi normal i forcës së montimit, i vendosur në një kënd prej 90 gradë në krahun.

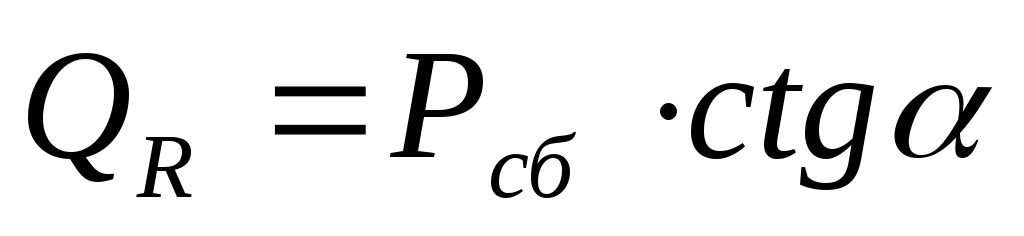

Qr është komponenti horizontal i forcës së montimit. Është një ngarkesë, sepse ai e zhvendos boshtin në mënyrë rigoroze përgjatë rrezes në qendër të vrimës.

Të gjithë mekanizmat e veprimit kompensues punojnë duke përdorur këtë forcë, e cila arrin shtrirjen e boshteve të pjesëve në një mënyrë mjaft të thjeshtë. Në këtë rast, nën veprimin e një force boshtore, boshti vazhdon të lëvizë përgjatë boshtit të vrimës derisa pika K të largohet nga buza e zgavrës.

Forca vepruese e fërkimit çon në një ulje të vërtetë të komponentit Qr, prandaj, në përkufizimin pasues  në varësi të detyrës me të cilën përballet zhvilluesi, merret parasysh ose Qr ose Q1r, në rastin e fundit merren të dhëna më të rafinuara.

në varësi të detyrës me të cilën përballet zhvilluesi, merret parasysh ose Qr ose Q1r, në rastin e fundit merren të dhëna më të rafinuara.

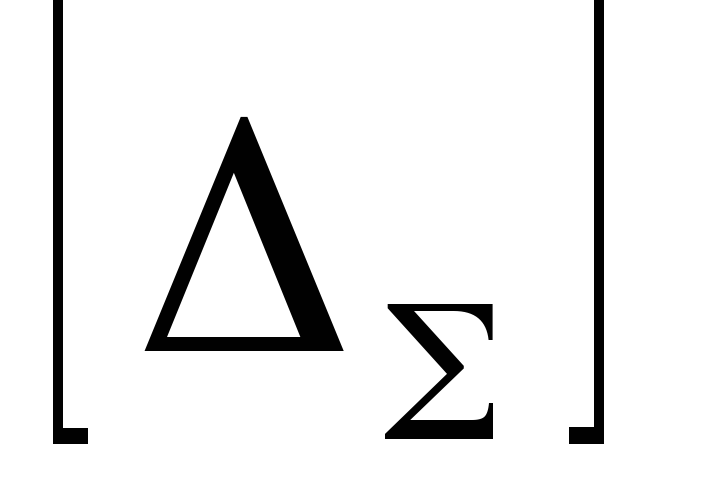

Në kllapa - shuma e përputhshmërisë së të gjithë elementëve të sistemit të montimit.

J pr - ngurtësia e krahut PR.

Jzu - ngurtësi e kujtesës, sepse Memoria është objekt i projektimit dhe prodhimit në këtë fazë, atëherë ngurtësia e saj mund të merret brenda kufijve të kërkuar. Procesi i menaxhimit të montimit automatik më së shpeshti kryhet në kurriz të pajisjes së specifikuar, sepse në termin e 3-të, i cili merr parasysh ngurtësinë e pajisjes bazë, është gjithashtu e mundur të përdoren lidhje elastike kompensuese, megjithatë, pjesa bazë, si rregull, është më masive dhe zhvendosja e saj është e vështirë. Ato përmbajnë ngurtësinë e pjesëve nr.1 dhe nr.2. Pjesët e ngurta nuk mund të ndryshohen, sepse ato përcaktohen nga dimensionet dhe materialet e pjesëve. Kur montoni pjesë me ngurtësi të ulët, si p.sh. plastika, procesi i montimit lehtësohet.

B-34 Kontroll automatik në prodhimin e automatizuar. Varietetet e saj

Ekzistojnë disa lloje të kontrollit, këto lloje ndryshojnë në natyrën e përdorimit të deformimit, madhësinë dhe formën e pjesëve të punës.

Sipas llojit të informacionit:

1) Kontrolli pasiv - kryhet pas përfundimit të përpunimit të pjesëve dhe shërben për të refuzuar pjesët e papërdorshme dhe për të mbledhur të dhënat e mbetura të nevojshme për të identifikuar shkaqet e refuzimit.

2) Kontroll aktiv - madhësia aktuale e pjesëve përcaktohet vazhdimisht drejtpërdrejt në makinë, ndërsa pjesa mund të matet edhe gjatë përpunimit, ose me makinën e ndaluar. Informacioni me kontroll aktiv futet në sistemin e kontrollit të makinës, ose në pajisje speciale adaptive - në mënyrë që të kontrollohet vetë procesi i përpunimit.

2 Nga natyra e ndërveprimit të mjetit të matur dhe pjesës së punës.

1) Metodat e kontaktit janë tradicionale dhe kanë një disavantazh: saktësia e metodave do të ndikohet nga konsumimi i majave matëse;

2) Metodat pa kontakt - duke u zhvilluar relativisht kohët e fundit - metoda optike, duke përfshirë përdorimin e sistemeve lazer. Ato ju lejojnë të matni madhësinë e pjesës nga distanca, d.m.th. pa e rrëmuar zonën e punës edhe gjatë përpunimit.

1) Sipas shkallës së besueshmërisë së rezultateve të marra:

2) Një metodë e kontrollit të drejtpërdrejtë, kur gjykojmë madhësinë e një pjese nga leximi i marrë nga kjo pajisje.

3) Indirekt - saktësia e pjesës në fund të përpunimit gjykohet nga pozicioni i mjetit.