Derin delme makinelerinin özellikleri ve sınıflandırılması. Derin delme makinesi satın al

Derin delik işlemede yüksek kalite ve üretkenliği sağlamak için modern, yüksek performanslı ve güvenilir bir özel makine gereklidir.

Ryazan Takım Tezgahları Fabrikası tarafından üretilen derin deliklerin işlenmesi için takım tezgahları bu gereksinimleri karşılamaktadır.

Çeşitli pratik görevlere dayalı olarak, çeşitli boyutlarda ve çeşitli tasarımlarda özel makineler geliştirilmiştir.

Aşağıdaki formlar geçerli olabilir:

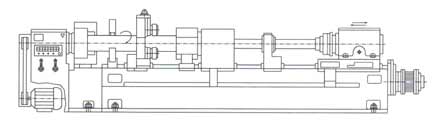

1 numaralı yapısal form (torna makinesi):

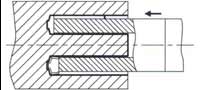

Dönen bir ürünü mesnetli aynada ve silindir desteklerinde bulma. Takılan aletle birlikte gövde, gövde stoğuna takılır. Delik işleme, dönmeyen bir takımla yapılır.

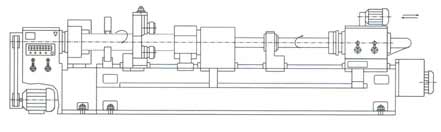

Yapısal form No. 2 (Torna makinesi):

Dönen bir ürünü mesnetli aynada ve silindir desteklerinde bulma. Teknolojik ihtiyaçlara bağlı olarak hem dönmeyen hem de dönen bir aletle dönen bir ürünle işleme yapılabilir.

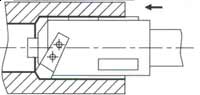

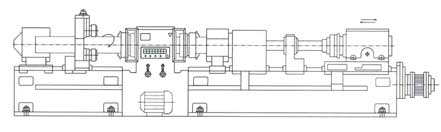

Yapısal form No. 3 (Döner makine):

Dönen bir ürünü mesnetli aynalarda ve silindir yataklarında bulma. İçi boş preparasyonların uç yüzlerine ölçümler, takım değişimi için kolayca erişilebilir; "sıkıcı çiz" yöntemiyle çalışın. İşleme, dönmeyen bir takımla gerçekleştirilir.

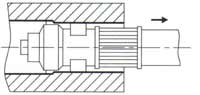

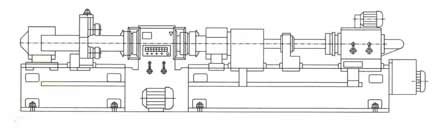

Yapısal form No. 4 (Döner makine):

Dönen bir ürünü mesnetli aynalarda ve silindir yataklarında bulma. Dönen bir ürün ile dönmeyen ve dönen bir alet olarak işleme yapılabilir.

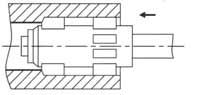

Yapısal form No. 5 (Vaka yürütme makinesi): Dönmeyen bir ürünü fikstürlere dayandırmak. Delik işleme, dönen bir takımla yapılır.

Yüksek kalite elde etmek için verimli işleme yöntemleri.

Derin deliklerin yüksek hassasiyet ve yüzey kalitesi ile işlenmesi zor bir teknolojik işlem olarak kabul edilir. İşleme kalitesi için yüksek gereksinimleri karşılayan ve teknolojik zamanı önemli ölçüde azaltabilen özel işleme yöntemleri kullanılır.

İşleme yöntemleri:

Katı malzemede delme: Tüm delinmiş malzemelerin talaş şeklinde çıkarılmasıyla farklılık gösterir. Delme çapı 40 ... 125 mm. |

|

Delik delme: |

|

Sıkıcı: |

|

Sıkıcı çekin: |

|

Yuvarlanma: |

|

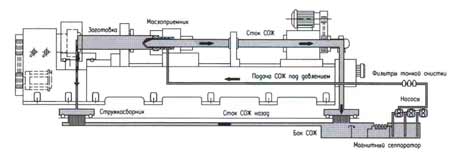

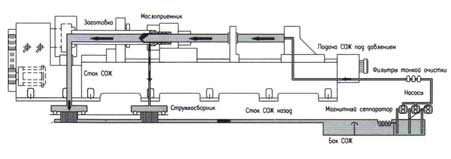

Yüksek kaliteli delme ancak kesme alanından sürekli talaş kaldırma ile mümkündür. Ayrıca kesme sıcaklığının takım ömrü üzerinde önemli bir etkisi vardır. Her iki faktör de büyük bir depoya ve güçlü bir pompa ünitesine sahip yüksek performanslı bir soğutma sıvısı ünitesi gerektirir.

Delme sırasında, makine harici bir kesme sıvısı beslemesi ve dahili talaş kaldırma ile çalışır, kesme sıvısı delme çubuğu ile iş parçası duvarı arasında takım bıçağına verilir. Karışımın soğutucudan ve talaşlardan uzaklaştırılması, çubuğun iç boşluğundan gerçekleştirilir. Böylece, işlenmiş yüzey ile talaşlar arasındaki temas ortadan kaldırılarak daha iyi bir yüzey elde edilmesine katkıda bulunur:

Delik işlemede, önceki işlemlerde elde edilen iş parçasındaki bir deliğin kullanıldığı harici talaş kaldırma yöntemi yaygın olarak kullanılır. Soğutucu, talaşlarla birlikte talaş toplayıcıya boşaltılır. Soğutucu, talaş alıcısı aracılığıyla ortak hazneye geri döner ve böylece döngü sona erer:

Web sitesinde bir makine satın almak için yazılı bir başvuru bölümünde bırakılabilir.

Derin delme ve delme için makineler satın alın, sıkıcı makineler Ryazan Takım Tezgahı Fabrikasının üretimi sadece RSZ'nin resmi temsilcilerinden mümkündür. Sayfalardaki iletişim bilgileri:

Tüm makine grupları RSZ

TIBO, derin delik delmede 45 yıllık deneyime sahiptir ve çok sayıda gelişmiş makine özelliği, gelişmiş işleme seçenekleriyle çalıştırmayı ve takım değiştirmeyi çok daha kolay hale getirir.

Temel ekipman hattına ek olarak, şirket modüler bir yerleşim kullanarak belirli üretim koşulları için makineler tasarlar ve üretir.

Delme sırasında sapmayı azaltmak için, makineyi ters dönüş için bir iş parçası tahrik mili ile donatmak mümkündür. X ekseni boyunca hareket eden dönmeyen bir mesnetli isteğe bağlı donanım, örneğin sıkıştırma plakaları, iş parçalarını sıkıştırmak için hidrolik bir sıkıştırma plakası, eksantrik delme için enine bir masa veya bir ayırma kafası için mevcuttur.

Hareketli burç tutucu

Her makinenin hareketli mastar burcu tutucusu veya yağ alıcı mesnetli, alet mesnetine doğru 1/3 oranında hareket ettirilebilir. Bu, daha uzun iş parçalarının daha sığ delme derinlikleriyle işlenmesine veya iş parçasının her iki taraftan da ters delinmesine olanak tanır.Örneğin 1500 mm delme derinliğine sahip bir makinede 2000 mm uzunluğundaki iş parçaları 1000 mm derinliğe veya her iki taraftan 2000 mm delinebilir.

Enstrüman için Lunetler

Aletin yuvalanmış sabit dayanakları uzunluk kaybını en aza indirir. Kullanılmayan ara yataklar, kılavuzlardan hızlı ve kolay bir şekilde çıkarılabilir ve gerekirse tekrar makineye monte edilebilir.Güvenlik kapıları

Geniş açılan koruyucu kapılar, parçaların vinçle yüklenmesine ve ayrıca makinenin bakım ve değişimine kolay erişime olanak tanır.delme derinliği

14 olası delme derinliği vardır: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 ve 8000mm.Soğutma sistemi

Değişken hızlı pompa kombinasyonu yüksek basınç otomatik filtreleme sistemi ve talaş kaldırma sistemi ile birlikte, uzun bir süre boyunca mükemmel delme sonuçları verir.TIBO derin delik delme makineleri şunlarla donatılabilir: çeşitli sistemler yönetmek. Bu nedenle, Siemens KTP-600 Dokunmatik panel ve KTP-1000 çok işlevli panele dayalı CNC sistemlerinin yanı sıra, aralarından seçim yapabileceğiniz Siemens 802D sl ve Siemens 840D sl CNC kontrol sistemleri de bulunmaktadır.

- İşlenmesi zor malzemeler için programlanabilir talaş kontrolü

- USB ve Ethernet üzerinden dijital veri aktarımı

- Daha iyi kalite ve azaltılmış takım tezgahı değiştirme süresi için hata teşhis fonksiyonu

- Programlanabilir minimum ve maksimum kesme sıvısı basınçları

- Uzaktan bakım yazılım iletişim kanalları aracılığıyla (seçenek)

Derin delme - görünüm işleme dönen bir aletle delikler açarak metaller. Derin delme - deliğin derinliği 10 cm'den fazla veya 5 orijinal çaptan (5 * d) daha derin bir boyut olmalıdır.

Birkaç derin delme yöntemi vardır:

- STS Yöntemi (Tek Şaftlı Delme) - Bu yöntem, yüksek hacimli veya seri üretimde parçaların işlenmesi için en uygun yöntemdir. İşlemin karmaşıklığı, iş parçası dönerken çok sayıda besleme hortumu olan bir yağ alıcısının kullanılması gerektiği gerçeğinde yatmaktadır. Tek çubuk sistemi, yüksek kaliteli delikler üretmek için en verimli olarak kabul edilir;

- İtici delme (İtici) - 18 ila 180 mm çapında (250 mm'ye kadar - raybalama sırasında) delikler elde etmek için kullanılan derin delme ejektör teknolojisi. Dış boru ile iç boru arasındaki boşluğa soğutma sıvısı verilir (çift boru yöntemi - DTS, Çift Boru Sistemi). Soğutucu, delme kafasının dışından girer, onu yıkar ve talaşlarla birlikte iç boruya boşaltılır. Ejektör yöntemi d=20-60 mm delik açmak için uygundur. ve 1200 mm derinliğe kadar, aralıklı delikler hariç.

- Tabancalı veya içten kesme sıvılı (ELB) boru bıçaklı matkaplarla delme sistemi - Bu yöntem, teknolojinin küçük çaplı derin delikler elde etmeyi gerektirdiği küçük işletmeler için uygundur. Önerilen dov. = 35-40 mm., 50 * d'ye kadar. Bu yöntemle raybalama ve raybalama gibi işlemlerin yapılmasına gerek kalmaz.

Derin delme makineleri, savunma sanayii, otomotiv sanayii, petrol ve gaz sanayii, enerji, hidrolik silindir üretimi, ağır mühendislik dahil olmak üzere çok çeşitli sektörlerde uygulama bulmaktadır.

İle Kategori:

derin delme

Derin delme makinelerinin özellikleri ve sınıflandırılması

Derin delik delme makineleri, aşağıdaki özelliklerde uzun iş parçalarını işlemek için tasarlanmış diğer makine türlerinden farklıdır.

1. Atölyelerdeki takım tezgahları geniş alanları kaplar, kural olarak yatay bir tasarımda tasarlanır ve tasarlandıkları iş parçalarının en az iki katı uzunlukta bir uzunluğa sahiptir. Tipik olarak, bu tür makinelerin yatakları kompozit olarak tasarlanır, birleştirilir. Bu, üretimlerinin ve tüketiciye tesliminin kolaylığını sağlar.

2. Takım tezgahlarının düzeninde, talaşları kesme bölgesinden, yağlama ve soğutma matkaplarından taşımak için cihazlar tarafından geniş bir yer işgal edilir. Sirkülasyon sistemi, bir pompalama ünitesi, kesme bölgesine soğutma sıvısı sağlamak için bir hat, talaş kaldırma, talaş toplayıcılar, çökeltme tanklı drenaj tankları, sıvıdan ve soğutucularından katı parçacıkların manyetik ve diğer tuzakları (filtreleri) içerir. Ayrıca, sıvıların sıçramasına ve sızmasına karşı koruma sağlamak için makinelerde koruyucu kapaklar bulunmalıdır.

3. Derin delme makinelerinin hemen hemen tüm modelleri, derin kaba ve ince delik işleme (raybalama) için kullanılabilir, yani. düz silindirik dairesel (ve konik) deliklerin işlenmesi için işlemler gerçekleştirme.

4. Derin delme makinelerinin arızalanması durumunda, işleme sürecinin yüksek teknolojik özelliği nedeniyle, bunları başka makinelerle değiştirmek çok zordur. Bu nedenle, üretimi planlarken, derin sondajın teknolojik sürecin ilk işlemlerinden biri olduğu düşünüldüğünde, yalnızca yükleme için değil, aynı zamanda derin sondaj için makine sayısı için de her zaman bir ekipman rezervine sahip olmalısınız.

Derin delik delme makineleri ve özellikle yüksek hızlı işleme için tasarlanmış makineler aşağıdaki gereksinimleri karşılamalıdır:

1) iş parçalarının rahat ve hızlı montajı ve çıkarılması;

2) gerekli işleme modları, özellikle hareket halindeki yem miktarının kademesiz kontrolünün sağlanması;

3) oluşan talaşların (sıvı ve talaşlardan oluşan hamur) sürekli olarak çıkarılması;

4) çalışma sıvısının filtrelenmesi ve soğutulması;

5) otomatik olarak çalışan koruyucu cihazlarla sürecin ilerlemesinin sürekli izlenmesi;

6) oluşan talaşları soğutucudan toplamak ve ayırmak için kübik kapasite açısından yeterli alıcı cihazlar;

7) makinenin çalışma gövdelerinin (kaliperler, gövde stokları vb.) hızlı ayar hareketleri;

8) işletme personelinin ve atölye alanının çalışma sıvısının sıçramasına vb. karşı güvenilir şekilde korunması.

Bir dereceye kadar, derin sondaj üreten makinelere özgü, diğer birçok makineye kıyasla artan enerji tüketimidir. Bazı durumlarda, yalnızca talaş kaldırma için %30'a kadar (ve bazen daha da fazla) delme enerjisi tüketilir.

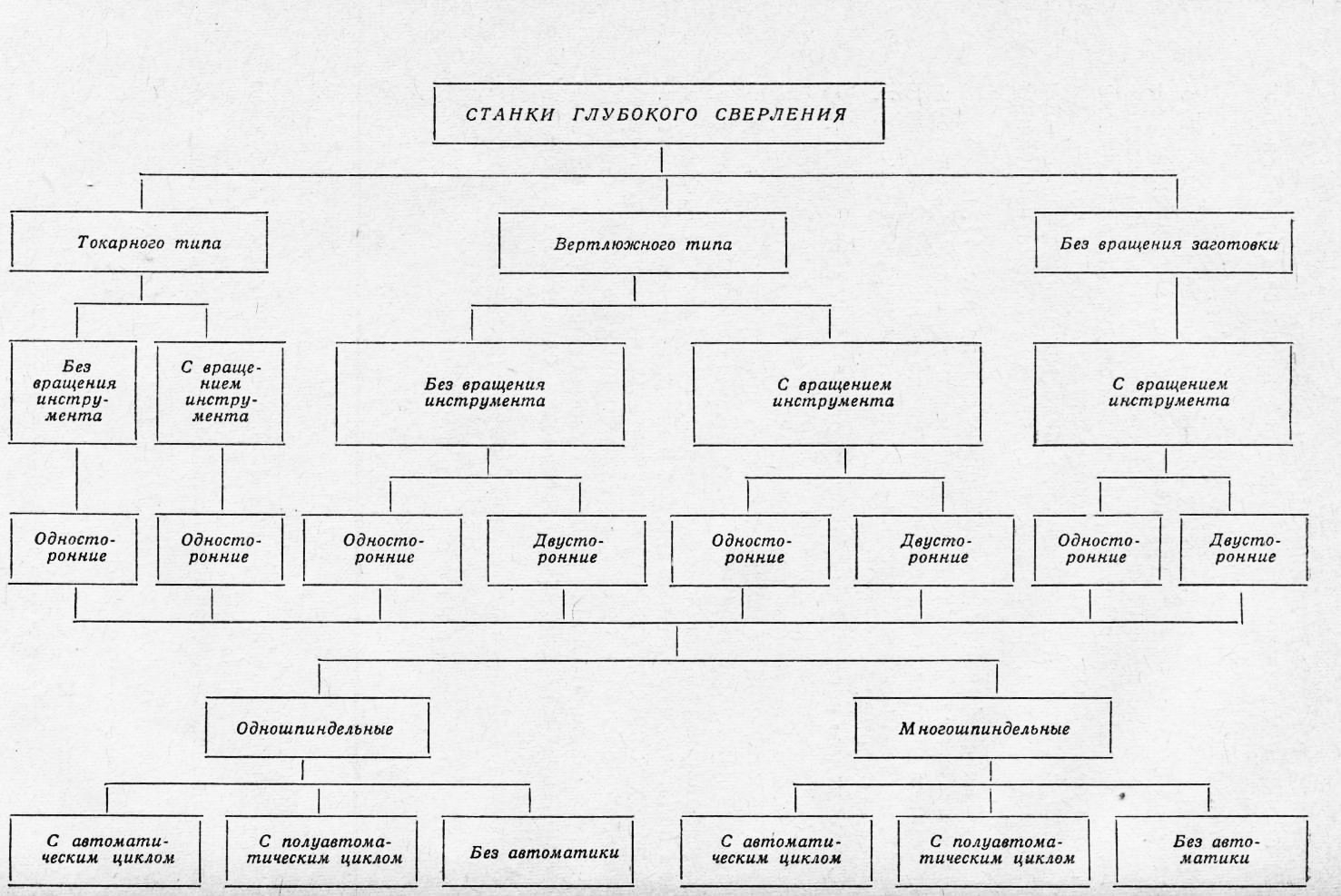

Derin delme için tüm makineler, çok çeşitli olmasına rağmen aşağıdaki gruplara ayrılabilir: makineler dönüş tipi; döner tip makineler; delme sırasında iş parçasının dönüşü olmayan makineler. Bu tür makinelerin her biri, belirli bir iş parçasını işlemek için tasarlanmıştır.

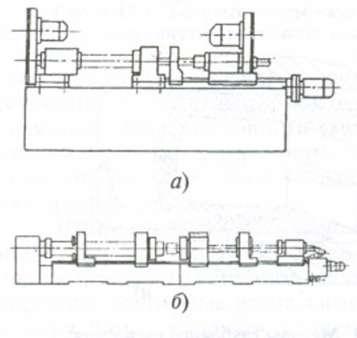

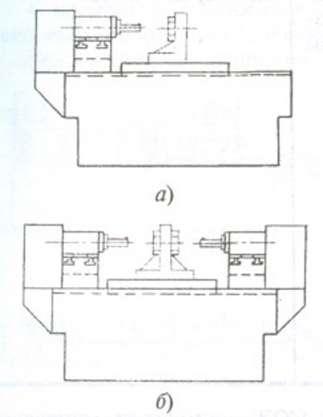

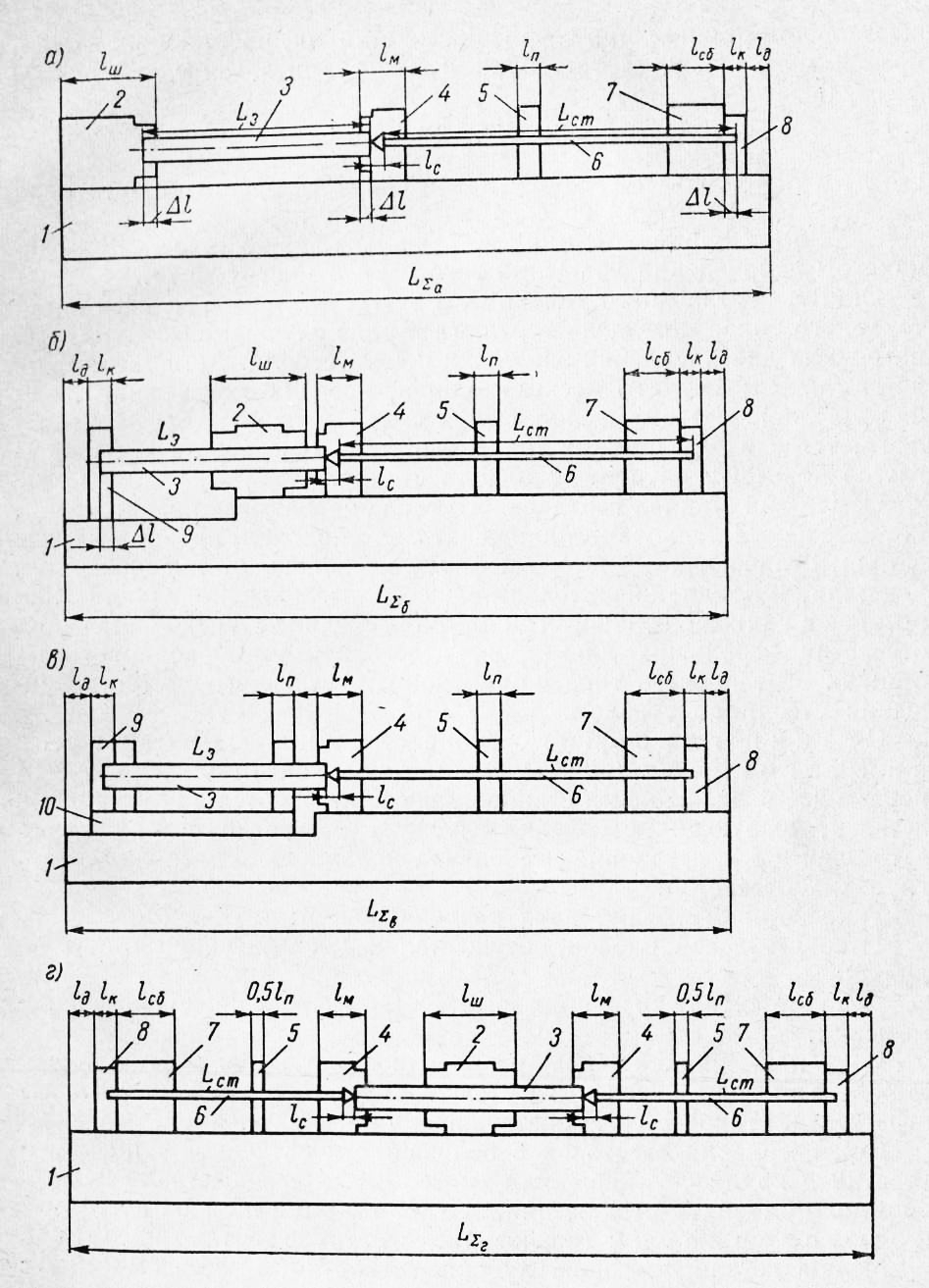

Torna tezgahları için (Şekil 1, a), mesnet mesnetli mesnetle aynıdır torna. İçi boş mil (bazen katı), iş parçasının hızlı dönüşü için tasarlanmıştır; kesiti nispeten küçüktür. İşlenecek iş parçası, çıkış ucu iş milinin çalışma ucuna sabitlenmiş bir aynaya monte edilir ve işleme dahili talaş kaldırma ile gerçekleştiriliyorsa giriş ucu bir yağ alıcısı tarafından veya sabit bir dinlenme ile desteklenir. harici çip kaldırma. Uzun iş parçaları ayrıca işleme sırasında sabit dayanaklarla desteklenir. Matkaplı gövde, ya kaliper sehpasına ya da gövde stoğuna sabitlenir. Mil mesnet (kaliper) ve iş parçası (yağ alıcı) arasında, uzun delme uzunlukları için, mili destekleyen mil destekleri (raflar) vardır.

Torna tipi makinelerde, kural olarak, önceden işlenmiş iş parçaları, şekil gövdelerinde küçük enine boyutların dönüşünü temsil eden üstte delinir.

Döner tip makinelerde (Şekil 1, b), işlenecek iş parçası, kısmen, fırdöndü adı verilen içi boş bir milin içine kurulur. Torna tipi bir delme makinesinin miline kıyasla döner, büyük enine boyutlara sahiptir. Bu nedenle, fırdöndünün tasarımı, delme sırasında iş parçasının hızlı dönüşü için tasarlanmamıştır.

Karbür matkapların piyasaya sürülmesinden önce, delme sırasında kesme hızları düşükken, yuvarlak iş parçalarını düşük kesme hızlarında işlemek için döner tip makineler kullanılıyordu. Sert alaşımların piyasaya sürülmesinden sonra, takımları hızlı bir şekilde döndürmek için bu makinelere gövde mesnetleri sağlamak gerekli hale geldi.

Pirinç. 1. Derin delme makineleri: a- torna tipi; b - döner tip; c - iş parçasının dönüşü olmadan; g. - çift taraflı delme: 1 - yatak; 2 - mil mesnetli; 3 - boş; 4 - yağ alıcısı; 5 - gövde standı; 6 - kök; 7 - kök büyükanne; 8 - çip alıcısı; 9 - kasa; 10 - kızak

Artı işareti sayaç için, eksi işareti ise iş parçasının ve takımın aynı dönüş yönü için kullanılır.

Döner tip makineler, torna tipi makinelerle aynı elemanlara sahiptir. Döner mil bazı durumlarda iş parçasını her iki tarafa sabitlemek için iki ayna ile donatılmıştır. Sabit dayanakların yerleşimi, bu makinelerdeki iş parçasının genellikle giriş ucu döner tarafta yer alması ve torna tezgahlarında her zaman kondom tarafından makine mil aynasına takılması gerçeğinden dolayı biraz farklı olabilir.

Tipik olarak, döner tip makineler, hızlı bir şekilde döndürülmesi istenmeyen iş parçalarını işler. Bunlar dövmeler, haddelenmiş ürünler ve şekil olarak devrim gövdelerinden biraz farklı olan diğer parçalar ve önemli bir dengesizliği olan parçalardır. Büyük çaplı orta basamaklı, küçük çaplı deliklere sahip rotorlar ve rulolar gibi ağır parçaların, milin bir matkapla karşı hızlı dönüşü kullanılarak döner tip makinelerde işlenmesi tavsiye edilir.

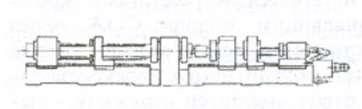

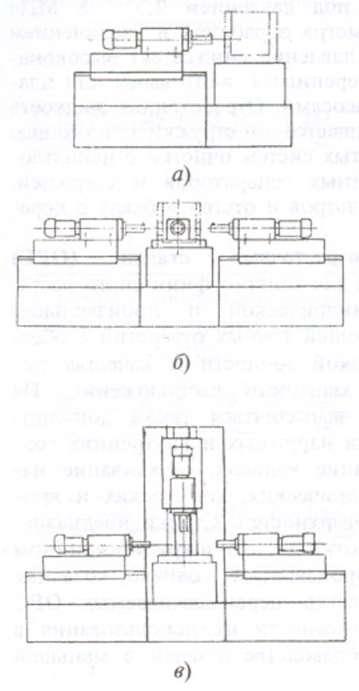

İş parçası dönüşü olmayan derin delme makineleri (Şekil 1, c), ilk iki tür makineden çok daha az yaygındır. Derin delik delme gerektiren iş parçalarını iş parçasını döndürmeden delmek ve çok sayıda paralel derin delik delmek için kullanılırlar.

Bu makineler iki tiptir:

1) boyuna hareketler yapan bir gövde mesnetli;

2) iş parçasını sabitlemek için uzunlamasına hareketlere sahip bir masa ile.

İlk tip makineler daha sık kullanılır. Bu durumda, delme sırasında dönmeyen bir iş parçasına sahip bir makine benzer agrega makinesi kendinden hareketli güç kafası ile.

Büyük ölçekli veya seri üretimde göreceli olarak büyük uzunlukta deliklere sahip iş parçalarını delerken, çift taraflı derin delme makineleri (bir tür döner tip makineler) kullanılması tavsiye edilir.

Derin delikli küçük parçalar, hem iki hem de çok milli makinelerde ve dikey tasarımlı makinelerde seri ve büyük ölçekli üretimde işlenir.

Otomasyon derecesine göre, derin delik delme makineleri temel olarak üç gruba ayrılabilir:

1) otomatik çalışma döngüsüne sahip makineler;

2) işleme veya işlem kontrolünün kısmi otomasyonuna sahip makineler;

3) otomasyon cihazları olmayan makineler.

Şu anda, ikinci grup makineler en yaygın olarak kullanılmaktadır. Bu grup, esas olarak aşırı yüklenmeye, sıvının aşırı ısınmasına karşı koruma, sıvıyı katı parçacıklardan temizleme ve sıvıyı soğutma vb. için otomatik çalışma güvenlik cihazlarına sahip takım tezgahlarını içerir.

Otomatik döngüye sahip takım tezgahları, derin delme için ve otomasyon cihazları olmayan makineler için hala çok az kullanılmaktadır.

Takım tezgahlarının sınıflandırma şeması, Şek. 2.

Makine tasarımlarının ana varyantlarını daha iyi tanımak için, bunları atölyelerde işgal edilen alan, güç tüketimi ve bu tür makinelerdeki işleme özellikleri açısından karşılaştıracağız.

Bu amaçla, dört seçenekli makinelerde aynı iş parçalarının aynı kesme koşullarında işlenmesini düşünüyoruz.

Makinelerin işgal ettiği alan. Çoğu durumda aynı boyuttaki modeller yaklaşık olarak aynı genişliğe sahip olduğundan, farklı tasarımlardaki makinelerin uzunluklarıyla orantılı olarak bir alanı kapladığı konusunda hemfikir olacağız. Ek olarak, örneğimizdeki ana tahrik ve besleme tahriklerinin makinenin uzunluğunu yapıcı bir şekilde artırmayacağını, yani. makinenin uzunluğunun Ls olduğunu varsayıyoruz. yatağın uzunluğunu alabilirsin. Bu tür makine montajlarının uzunluklarının da kabul edelim. çeşitli tasarımlarözdeş iş parçalarını delmek için tasarlanmış, eşit olacaktır.

Pirinç. 2. Derin delik delme makineleri için sınıflandırma şeması

1. En kompakt makineler döner tip makineler ve iş parçasını döndürmeden çalışan makinelerdir. Torna tezgahları daha az kompakttır. Alanın çoğu, çift taraflı delme makineleri tarafından işgal edilmiştir.

2. Bir torna ve döner makine ile iş parçasını döndürmeden bir makine için aynı parçaları delerken sapların uzunlukları eşittir. İş parçasının çift taraflı delinmesi için gerekli gövdeler, tek taraflı delme için gövdelerden daha kısa olmasına rağmen (iş parçasının yaklaşık yarısı kadar), ancak bir yerine iki tane olması gerekir. Çift taraflı delme ile gövdelerin toplam uzunluğu, tek taraflı delmeden yaklaşık olarak yağ alıcı, gövde başı ve destek direklerinin uzunluklarının toplamından daha fazladır.

Aynı işleme modlarında delme sırasında etkin kesme gücü Npe3'ün tüm makineler için aynı olacağı konusunda da hemfikiriz.

Hesaplamayı basitleştirmek için, aynı kesme koşullarında çalışırken, besleme mekanizmasının kendi besleme motorundan veya ana tahrik motorundan tahrik edildiğini varsayacağız. Ek olarak, besleme tahriki için gereken gücün ana tahrik gücünün %2-3'ü olduğu göz önüne alındığında, Nn = 0 alacağız. iki matkap, besleme iki motordan yapılmalıdır.

Bu nedenle, iş parçasının ve matkap gövdesinin tahriklerine harcanan etkin güç, iş parçasının ve matkabın açısal dönüş hızlarıyla doğru orantılıdır.

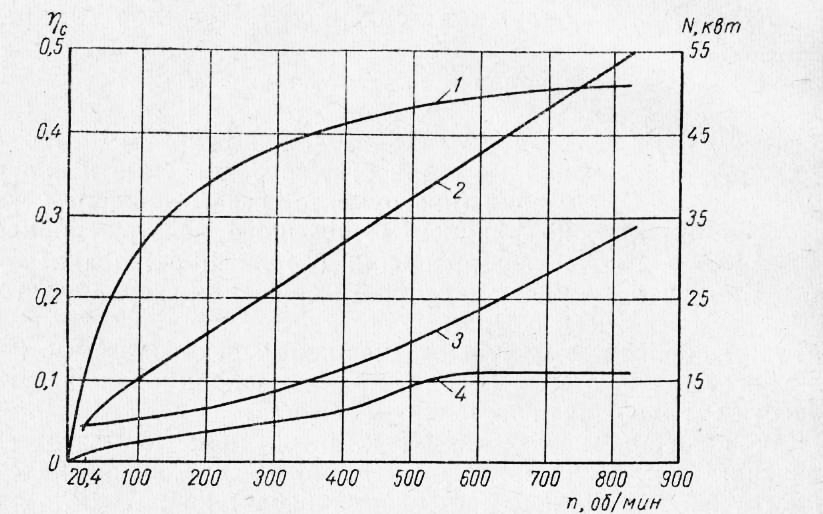

Çalışmalar, boş tahriklerin verimliliğinin, gövdeleri aletlerle (gövde mesnetli tahrikler) döndürmek için dişli kutusu tahriklerinin verimliliğine kıyasla yüksek olmadığını göstermiştir.

Şek. Şekil 42, tavlanmış çelik 35'i çeşitli hızlarda (dc = 80 mm ve s0 = 0.15 mm/dev) delerken, DRB-40 modeli Schiss takım tezgahının iş parçası döndürme tahrikinin verimlilik değerlerini gösterir. Şekilden de anlaşılacağı gibi, ana sürücünün verimi 0,5'i geçmez. Verimlilik, özellikle düşük makine yükünde düşüktür. Bu nedenle, bu makinelerde, yükün uzun süre bilindiği durumlarda, belirli bir işlem için gerekenden çok daha yüksek güce sahip bir elektrik motoru kurulmamalıdır. Soğutucu ve talaşları taşımak için pompayı çalıştırmak için gereken güç, bildiğiniz gibi, şunlara bağlıdır: hidrolik direnç hidrolik ağda ve pompanın performansında Q.

Akışkan nakline karşı direncin üstesinden gelen pompa, takımın iş parçasına nüfuz etme derinliği arttıkça artan p basıncı geliştirir.

İşin başında, çok az soğutma sıvısı olduğunda sıvının sıcaklığı artar, genellikle 50-70 ° C ve üstüne ulaşır. Sıcaklık arttıkça sıvının viskozitesi azalır ve sonuç olarak taşımaya karşı direnç bir miktar azalır. Bir süre sonra, yağ sıcaklığı stabilize olur ve şebeke basıncının sondaj derinliğine bağımlılığı zaten daha açık bir şekilde kendini gösterir.

Burada, yukarıdaki gibi, çift taraflı delme ile iki çalışma aletinden aynı anda talaş kaldırmanın yapılması gerektiği dikkate alınır.

Pirinç. 3. Delme sırasındaki devir sayısına ve güce bağlı olarak makinenin verimliliğindeki değişiklik: 1 - makinenin verimliliği; 2 - makinenin tam gücü; 3 - boşta güç; 4 - etkili güç

1. Çift taraflı delme makinelerinde delme, talaş kaldırma ve takım besleme için en yüksek kesme gücü gereklidir.

2. Enerji tüketimi açısından en ekonomik derin delik delme makinesi dönmeyen makinedir.

3. Enerji tüketimi açısından iş parçasının dönmediği makinelere göre daha az ekonomik olan tornalardır.

4. Enerji tüketimi açısından döner makineler, mil mesnetleriyle çalışıyorlarsa, dönmeyen iş parçalarını delmek için torna tezgahları ve makineler arasında bir ara konum işgal ederler. Bu sonuç biraz beklenmedik bir durum, çünkü yüksek hızlı delme tanıtıldığında, döner tip makinelerin modası geçmiş olarak kabul edildi. Bununla birlikte, orta ve büyük parçaların işlenmesi için hemen hemen tüm makinelerde gövde stoklarının tanıtılmasından sonra, bu makineler çalışmaya devam ederek yukarıda elde edilen sonuçların geçerliliğini doğrulamaktadır.

üzerinde sondaj çeşitli tipler makine aletleri. Büyük iş parçası dönüş hızları açıları uygulama olasılığı nedeniyle, torna tipi derin delme makineleri, geniş bir alanı işgal etmelerine ve enerji tüketimi açısından ekonomik olmamalarına rağmen, derin deliklerin işlenmesinde en yaygın olarak kullanılmaktadır. . Bu nedenle, devir gövdesi şeklindeki ve üstte işlenmiş tüm küçük iş parçaları tornalarda delinebilir. Tek istisna, çift taraflı derin deliklerin aynı anda delinmesini gerektiren iş parçalarıdır, çünkü torna tipi makinelerde her iki tarafta aynı anda delmek mümkün değildir. Küçük deliklerin genellikle hızlı döndüğünde yeterince güvenilir çalışmayan tabanca matkaplarla delindiği göz önüne alındığında, iş parçası dönüş mili gerekli kesme hızında dönüşü sağlamalıdır. Bazı durumlarda, tahrik olarak yüksek frekanslı elektrik motorları ve esnek dişli hızlandırıcı dişliler kullanılabilir.

Büyük dengesizlikler olmadan temiz işlenmiş orta ve büyük iş parçaları da genellikle torna tezgahlarında işlenir. Ancak, uzun iş parçaları için bu tür makineler kapalı tip ara yataklarla donatılmalıdır. Operatörler için tehlikeli olduğundan, mümkünse n3 = 600 rpm'yi aşan iş parçası dönüş hızlarından kaçınılmalıdır. Bu gibi durumlarda mümkünse takımın ek dönüşü uygulanmalıdır.

Torna tezgahları yüksek kalite iş parçası işleme. Bu makinelerden elde edilen ürünlerde, işlemenin temizliği ve açılan deliklerin şekli ile ilgili herhangi bir yorum bulunmamaktadır.

Karlstadt firmasının gösterdiği gibi tornalama prensibi, derin sondajın otomasyonu üzerinde çalışmak için görünüşe göre en uygun olanıdır.

Sabit iş parçalarının derin delinmesine yönelik makineler, enerji tüketimi açısından kompakt ve ekonomiktir (gövde kafasının verimliliğinin, diğer makinelerde dönen iş parçaları için geleneksel bir tahrikten daha yüksek olduğu varsayılır). Dezavantajları düşük sondaj kalitesidir.

Bu makineler endüstride yaygın olarak kullanılmamaktadır ve çalışmalarının deneyimi henüz genelleştirilmemiştir. Bu nedenle (yalnızca aletin döndürülmesiyle) amaçlanan amaçları için kullanılmalıdır, yani. döndürülemeyen veya döndürülmesi uygun olmayan iş parçalarını delmek için.

Bu makinelerin çalışma prensibinin, sağır ve açık (şimdiye kadar kısa) iş parçalarının çift taraflı delinmesi için de tavsiye edilebileceğini belirtmek ilginçtir, çünkü geleneksel çift taraflı delme ile karşılaştırıldığında, kullanımını gerektirmezler. sağ ve sol matkaplar.

Döner tip makinelerin ana avantajları, kompakt olmaları ve çalışma güvenliğidir. Bu makinelerde, yeterince dengelenmemiş ve tam olarak tamamlanmamış iş parçalarını delmek mümkündür. Görünüşe göre, orta büyüklükteki iş parçaları, hızlı takım dönüşü için gövde mesnetleriyle donatılmış döner tip makinelerde ve ağır ve büyük parçalarda - torna tipi makinelerde veya sabit iş parçası bağlamalı makinelerde - uzun süre işlenecek.

Çift taraflı delme makinelerinin avantajı, delme boyunu yarıya indirerek ve aynı anda çalışan iki takım ile işlemi paralel olarak yürüterek yüksek delme performansıdır. Böylece, çift taraflı delme makinelerinde makine süresi, gerekli tahrik gücünün toplam değerinde de iki kat bir artışla yarıya indirilir (bu makinelerin hacmine ve güç tüketimine göre daha önce bildirilmişti).

Çift taraflı delmenin dezavantajı, sağ ve sol matkapları kullanma ihtiyacıdır ve bu da alet yelpazesinde artışa neden olur. Ek olarak, çift taraflı delme ile, bu tür işlemeye özgü kusurlar gözlenir: eksende bir kırılma veya delinmiş deliklerde çıkıntılar. Bunlar, ek geçişler gerektiren kopyalama fenomeninin varlığı nedeniyle ortadan kaldırılması zor olduğundan, ciddi işleme kusurlarıdır.

Çift taraflı delme ile takım ömründe bir kazanç olduğu görülüyor. Gerçekten de, her bir takım iş parçasının sadece yarısı kadar hareket etmelidir. Bu nedenle, tek bir takımla yeniden bileme yapılmadan delinebilecek parça sayısı iki katına çıkmalıdır. Ancak öyle değil. Çalışmada iki matkap yer alır ve bu nedenle her birinin dayanıklılığı artmaz ve yeniden taşlama sayısı azalmaz.

Yukarıdakilerden, çift taraflı delme makinelerinin kullanımının yalnızca büyük bir program (büyük ölçekli veya seri üretim) ve delik kalitesi için yetersiz sıkı gereksinimlere sahip özellikle büyük bir göreceli delme uzunluğu varsa önerilebileceği sonucuna varabiliriz, veya işlenmesi zor malzemeleri delerken. İki eş eksenli kör deliğe sahip parçaların işlenmesi için, bu delikler göreceli uzunlukta yeterince büyük olmasa bile, çift taraflı delme makinelerinin kullanılması tavsiye edilir.

TASARIMLAR.

Özel delme ve delme makineleri, belirli bir tür işlemeyi gerçekleştirmek veya belirli bir boyut aralığında belirli bir yüzey türünü bir veya farklı teknolojik sınıflardaki parçalar üzerinde elde etmek için tasarlanmış makineleri içerir. En yaygın kullanılan makineler, derin delme ve delik işleme, diş açma ve somun kesme, merkezi, delik işleme için merkezidir.

7.4.1. Derin delme ve delme için makineler.

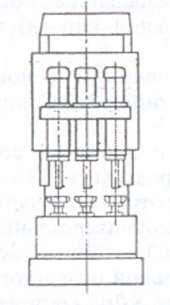

Uzunluğun çapa oranı büyük olan, bazı durumlarda 100 veya daha fazla olan delik delme (halka dahil), raybalama ve delik delme için tasarlanmıştır. Modern makineler üç delme yöntemi kullanır (Şekil 7.17). Tek kenarlı bir takımla delerken, kesme sıvısı (soğutma sıvısı) takım sapının oyuk kısmından beslenir ve talaşlarla birlikte sapın dış talaş oluğundan çıkarılır.

Bu yöntem genellikle çapı 30 mm'den fazla olmayan deliklerin işlenmesi için kullanılır.

Ejektörlü delme, matkap gövdesi ile içinde bulunan talaş kaldırma borusu arasındaki dairesel boşluktan soğutma sıvısı beslemesini ve talaşlarla birlikte bu borudan çıkarılmasını sağlayan çok sayıda kesici kenarlı bir takım tarafından gerçekleştirilir. Talaş akışını ve soğutucunun çıkarılmasını arttırmak için boruda, dairesel boşluktan sıvının bir kısmının doğrudan içine girdiği ve bir ejektör etkisi yaratan kanallar vardır.

VTA yöntemi, kesici kenarlar ve kılavuz plakalarla donatılmış, içi boş bir gövdeye vidalanmış takım kafalarının kullanımına dayanmaktadır. Sızdırmazlık manşonunun içinden geçen soğutucu, alet gövdesinin etrafındaki halka şeklindeki boşluktan başın içi boş orta kısmına beslenir ve gövdenin iç kanalından kesici kenarın şeklinden dolayı kırılan talaşlarla birlikte çıkarılır. BTA yöntemi, büyük çaplı deliklerin işlenmesi ve 120 - 150 mm çapındaki deliklerin halka delinmesi için kullanılır. 2500 mm'ye kadar çapa sahip derin deliklerin delinmesi, kural olarak, kesme bloklarının düzenlenmesi için iki taraflı kafalarla gerçekleştirilir.

Şekil 7.17. Derin delme yöntemleri:

a - tek kenarlı alet; 6 - ejektör; içinde- VTA yöntemi

Derin delme ve delme ile, işleme ve malzeme çapına bağlı olarak, H7 - H9 boyutlarının doğruluğu elde edilir, işlenmiş deliğin bölümlerinin hizalanmasından sapmalar 100 mm'de 0.03 - 0.05 arasındadır (dönme olmadan ürün 100 mm'de 0,08 - 0,12), yüzey pürüzlülüğü Ra = 0,32 - 2,5 µm.

Takım tezgahlarının ana yerleşim ve tasarım özelliklerine göre sınıflandırılması Tablo 7.12'de verilmiştir. Takım tezgahlarının ana parametresi olarak, orta sert çelikten yapılmış parçalardaki en büyük nominal delme çapı (dolu malzemede) alınır.

Çoğu yatay makinede uzun, bileşik yataklar bulunur. Özellikle büyük ve ağır parçaların işlenmesine yönelik takım tezgahları, çeşitli yüksekliklerdeki temeller üzerinde bulunanlar da dahil olmak üzere, iş parçaları ve takım parçası için ayrı yataklara sahip olabilir.

Takım stoklarının iş mili düzeneklerinin tasarım özellikleri, önemli eksenel kuvvetler ve iş milinden önemli miktarda soğutma sıvısı sağlama ihtiyacı ile belirlenir. Hem ürün mesnetli hem de alet mesnetli döner tahrikler, asenkron bir motordan kademeli olarak yapılır veya bir DC motor kullanılırken kademesiz olarak ayarlanabilir. Aşırı yüklere karşı koruma sağlamak için takım döndürme sürücüsüne elektromekanik veya elektrikli tork sensörleri yerleştirilmiştir. Besleme tahriklerinde, nispeten küçük stroklu vidalı dişliler ve hidrolik silindirler kullanılır ve büyük stroklu kremayer ve pinyon dişlileri kullanılır.

Makineler, otomatik veya yarı otomatik çalışma sağlayan kontrol cihazları ile donatılmıştır. Tablanın ve mesnetin koordinat hareketleri olan makinelerde, CNC cihazları ve otomatik takım ayarlarının değiştirilmesi (kılavuz burçlu takımlar) kullanılabilir.

Soğutucu olarak çözünür organik kükürt ve klor bileşiklerinin eklenmesiyle mineral yağlar kullanılır. Önemli hacimlerde (200 - 1800 l / dak) kesme bölgesine 2.5 - 8 MPa basınç altında (işleme çapında bir artış ve soğutucu tüketiminde bir artışla, basınç düşer) yüksek basınçla sağlanır. dişli, vidalı veya kanatlı pompalar. Manyetik ayırıcılar ve çubuklar, santrifüjler, filtreler ve bölmeli tanklarda çamur kullanan çok aşamalı temizleme sistemleri kullanılarak atık sıvı talaşlardan tamamen temizlenir.

Tablo 7.12. Derin delme ve delme için ana makine türleri

|

Makinelerin tipi ve şemaları |

Uygulama alanı |

|

|

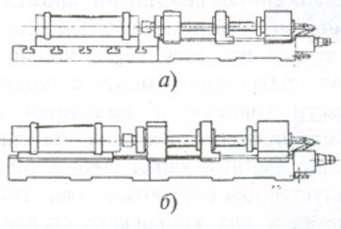

Döner gövdeler gibi parçaların işlenmesi için uzunlamasına HAREKETLİ bir güç tablosu ile 1) |

Delme ekseni boyunca çerçeve kılavuzları boyunca hareket eden, bir güç tablasına monte edilmiş mil başlı tek ve çok milli yatay makineler; aletin kılavuz burcu ile delme başlangıcının yanından preslenmiş iş parçasının sabit bir mesnedi ile; takımın dönüşü ve iş parçasının olası ek dönüşü ile (a); takımı ve iş parçasını sabit yataklarda tutma olasılığı ile (b) |

3 - 80 mm nominal delme çapına sahip takım tezgahları. Seri üretimde devrim niteliğindeki gövdeler gibi küçük ve orta büyüklükteki uzun parçaları işlemek için ve otomatik yükleme cihazlarıyla donatıldığında - büyük ölçekli üretim için kullanılırlar. |

|

Döner gövdeler gibi parçaların işlenmesi için döner veya döner (içi boş) tipte bir mesnetli

|

Yatak kılavuzları boyunca hareket eden, delme ekseni boyunca hareket edebilen bir mil kafasına sahip bir ve iki milli yatay makineler; mesnetli aynada iş parçası kenetlenmesi ve dairesel veya açık silindir desteklerinde desteği ile; iş parçasının dönüşü ve aletin olası ek dönüşü ile |

80 - 320 mm katı malzemede nominal delme çapına sahip takım tezgahları (nominal işleme çapı 250 - 2500 mm). Devrim gövdeleri gibi uzun ve büyük parçaları işlemek için kullanılır. çeşitli koşullarüretme |

|

Serbest biçimli parçaların işlenmesi için tablalı 3) |

Yatak kılavuzları boyunca hareket eden, delme ekseni boyunca hareket edebilen bir mil kafasına sahip tek milli yatay makineler; parçanın masa plakasına kenetlenmesiyle, sabit (a) veya çerçeve kılavuzları (o) boyunca eksenel hareketi ayarlayarak, aletin dönüşü ve beslemesi ile; Takım gövdesini sabit yataklarda ve kılavuz manşonda destekleme imkanı ile |

80 - 320 mm delme çapına sahip makineler (işleme çapı 250 - 2500 mm). Çeşitli üretim koşullarında büyük serbest biçimli parçaların işlenmesi için kullanılır |

Tablo 7.12'nin devamı

|

Makinelerin tipi ve şemaları |

Ana düzen ve tasarım özellikleri |

Uygulama alanı |

|

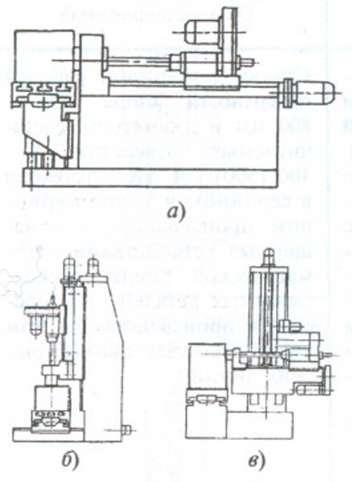

Serbest biçimli parçaların işlenmesi için tablanın (mil kafası) koordinat hareketi ile 4) |

Tek milli yatay (a) ve dikey (b) tablanın çapraz hareketi olan veya mesnetin çapraz hareketi ile yatay olan makineler (c) farklı çaplardaki delikler için değiştirilebilir (otomatik dahil) takım ayarları ile donatma imkanı ve bir CNC cihazı |

4 - 40 mm delme çapına sahip makineler (dikey makineler için 20 mm'ye kadar). Çeşitli üretim koşullarında serbest biçimli parçalarda bir veya daha fazla delik işlemek için kullanılır |

7.4.2 Son işlem ve delme makineleri (OPC) yüksek doğruluk ve yüzey kalitesi ve göreceli konumlandırma ile hassas deliklerin silindirik ve serbest biçimli generatrisinin ince finiş işlemesi için tasarlanmıştır. Makineler ayrıca dış ve iç uçların ek kırpılmasını, olukların döndürülmesini, dış silindirik, konik ve kavisli yüzeylerin döndürülmesini de gerçekleştirebilir. Makineler, büyük ölçekli ve seri üretimde parçaların işlenmesi için tasarlanmıştır, ancak nispeten kolay yeniden yapılandırılan OPC'lerin oluşturulması, daha düşük seriliğe sahip parçaların istikrarlı üretiminde kullanımlarına yol açmıştır.

Tablo 7.13'te verilen OCR sınıflandırması ayrıntılı değildir. İş parçalarının bir iş miline monte edilmiş bir aynaya monte edildiği ve aletin hareketli bir masaya monte edilmiş bir kumpas içinde olduğu takım tezgahları da yapılır; hareketli kafaları ve iki koordinat tablosu olan makineler; yatay ve dikey hareketli iğ kafaları vb. ile kombine makineler.

ORS üzerinde işleme kalitesi, enine kesitin yuvarlaklığı ve açılan deliğin uzunlamasına kesitinin (silindiriklik) profili ile belirlenir. Hareketli tablalı yatay makinelerde, tüm delme delikleri aralığında deliklerin yuvarlaklıktan sapması 0,5 - 1,2 mikron arasındadır ve pürüzlülük Ra = 0,32 + 0,63 mikrondan daha kaba değildir (iş parçasının malzemesine bağlı olarak) .

OPC'nin rijitliği, titreşim direnci ve termal stabilitesi yüksek gereksinimlere tabidir, bu da yüksek kaliteli gri dökme demirden yapılmış ve iyi nervürlü bir kutu şekline sahip olan taban parçaları için ilgili gereksinimlere yol açar. Kural olarak, kayar tablalı yatay makinelerin yatağının sertliği, makinenin üç destek elemanı üzerinde bir temel üzerine kurulmasına izin verir. Granit veya yapay malzemelerden (örneğin, syntegran) yüksek sönümleme kapasitesine ve termal stabiliteye sahip çerçeveler ve köprüler üretmenin uygunluğu kabul edilmiştir. Yatay olarak hareket eden tertibatlar için, çoğunlukla hassas takım tezgahları için geleneksel olan bir düz ve bir V-şekilli kayar kılavuzlar kullanılır ve dikey olarak hareket eden tertibatlar için kapalı dikdörtgen kılavuzlar kullanılır.

Tablo 7.13. Ana terbiye ve delme makineleri türleri

|

Makinelerin tipi ve şemaları |

Ana düzen ve tasarım özellikleri |

Uygulama alanı |

|

Kayar tablalı yatay 1) |

U-şekilli kirişler ("köprüler") üzerine yerleştirilmiş, birbirine paralel sabit mil kafalarına sahip tek veya çok milli makineler, bir (a) veya iş parçasının iki zıt (b) tarafı; iş parçalarının fikstürde sabitlendiği iğlerin eksenlerine paralel yatağın kılavuzları boyunca hareket edebilen bir masa |

Tablonun çalışma yüzeyinin genişliği 320 800 mm ve delik çapı 8 - 400 (500) mm olan makineler. Seri ve büyük ölçekli üretimde kullanılırlar ve otomatik hatların bir parçası da dahil olmak üzere seri üretimde iş parçalarının otomatik değiştirilmesi için cihazlarla donatılmıştır. |

|

Sabit tabla ve hareketli mil kafaları ile 2) |

İş parçasına göre iş parçasına göre mil eksenine paralel olarak hareket edebilen güç masaları üzerine yerleştirilmiş mil kafaları bir (a), yatayda birkaç taraf (b) ve yatay ve dikey düzlemlerde birkaç taraf olan tek veya çok milli makineler (içinde).İş parçasını ayarlamak için yatay bir çalışma yüzeyine sahip sabit masa (genellikle özel bir fikstürde) |

Güç tablosunun çalışma yüzeyinin genişliği 500 - 1250 mm ve delme çapı 8 - 400 (500) mm olan makineler. Bir parçası olarak dahil olmak üzere büyük ölçekli üretimde kullanılır otomatik hatlar, şekil doğruluğu ve işlenmiş yüzeylerin göreceli konumu için sınırlı gereksinimlere sahip vücut parçalarının işlenmesi için |

Mil kafaları, OPC'nin en kritik bileşenleridir ve esas olarak işlemenin doğruluğunu ve kalitesini belirler. Tek milli kafalar, kural olarak, bağlantı boyutları standartlaştırılmış birleşik birimlerdir (GOST 19590-85). Raal çaplarda delikler açarken ve uçları düzeltirken kesicinin radyal beslemesi için, aşınma sırasında kesicileri ayarlamak, kesiciyi ters vuruş sırasında delinmekte olan yüzeyden geri çekmek, iş parçasını sıkıştırmak, işlemek için mil kafalarına cihazlar yerleştirilebilir. kontrol, vb.

Tablo 7.13'ün devamı

|

Makinelerin tipi ve şemaları |

Ana düzen ve tasarım özellikleri |

Uygulama alanı |

|

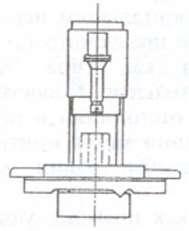

Güç masasında hareketli başlıklar ile dikey (platform)

|

Mil eksenine paralel hareket edebilen kızaklar veya kuvvet masaları üzerinde bulunan mil başlı tek ve çok milli makineler; bir iş parçası veya fikstür takmak için yatay bir çalışma yüzeyine sahip sabit (iş parçalarını değiştirmek için açılır) masa |

630 - 1250 mm güç ağız genişliğine ve 8 - 400 (500) mm delme deliklerinin en büyük çapına sahip makineler. Orta ve büyük gövde parçalarında delik işleme (uzunluk-çap oranı artırılmış olanlar dahil) için seri ve büyük ölçekli üretimde kullanılır |

|

Hareketli mesnetli dikey

|

Raylar boyunca dikey olarak hareket edebilen bir rafa sahip tek milli makineler çeşitli delik delme aralıkları için değiştirilebilir millerle çalışma yeteneği sağlayan mesnetli. Sabit, açılır veya çapraz yatay masa |

400 - 630 mm genişliğinde tablalı makineler. Çeşitli motor türlerinin onarım üretiminde kullanılır |

Belirli bir parçayı işlemek için kullanılan takım tezgahlarında, asenkron bir elektrik motoruyla ana hareketin düzensiz bir tahriki kullanılır ve yeniden yapılandırılabilir makinelerde ayarlanabilir bir DC sürücü kullanılır. Her durumda, mil titreşimini azaltmak için son bağlantı olarak bir kayış tahriki kullanılır. Mil ünitelerini tahrikin rahatsız edici etkilerinin etkisinden izole etmek gerekirse, gerilimin konumu nedeniyle mil kafasına monte edilmiş tahrik kasnağı ile iki kemer teması olan bir kayış tahriki kullanmak mümkündür. tahrik kasnağının diğer tarafındaki silindir (tahrik kasnağı ile ilgili).

Çalışma gövdelerinin temini, hidrolik silindirler veya dişliler kullanılarak gerçekleştirilir.

Yuvarlanan bir vida somunu ve ikinci durumda, geniş ölçüde ayarlanabilen elektrik motorları yapıldığında, son işlem için gereken küçük çalışma beslemelerinin düzgünlüğü nispeten basit ve güvenilir bir şekilde sağlanır.

7.4.3. Düz parçaların işlenmesi için çok milli delme makineleri. Makineler, seri ve büyük ölçekli üretimde ızgaralar, kalıplar, baskılı devre kartları vb. parçalarda çok sayıda delik açmak için tasarlanmıştır. Elektronik endüstrisi için metalik olmayan malzemelerden baskılı devre kartlarının işlenmesi için en yaygın kullanılan makineler. Bu makinelerin çoğu, çeşitli konfigürasyonlardaki iş parçalarının, pencerelerin ve olukların dış uç yüzlerinde kontur frezeleme yapma yeteneği sağlar. Makineler CNC cihazları, otomatik alet ve parça değişimi ile donatılmıştır.

Aynı anda çalışan iğ sayısı ve mekanizmaların hızı nedeniyle yüksek verimlilik elde edilir. Bu bağlamda, yoğun çalışma, örneğin granit veya yapay ikameleri (granit gibi) sırasında titreşimleri iyi nemlendiren ve termal kararlılığı artıran yürütme organlarının aerostatik destekleri ve kılavuzları yaygın olarak kullanılmaktadır.

Metalik olmayan malzemeleri delerken iş mili hızı, 0,1 - 0,15 s hızlanma ve yavaşlama süresi ile 100 - 120 bin dak "1, hareket hızı - 12 000 - 15 000 mm / dak'ya ulaşır. Bu, merkezden merkeze doğruluğunu sağlar 20 um mertebesindeki mesafeler ve öğütülmüş konturdan sapma hatası yaklaşık 30 um'dir.