Mil gibi parçaların işlenmesi. Petrol ve gazın büyük ansiklopedisi

Uzunluğu üç çapı aşan yuvarlak çubuklara genellikle mil denir. Düz, kademeli, karmaşık şekilli, içi boş alanlardır (Şek. 50). Ayrıca boyu 12 çaptan fazla olan millere de uzun denir.

Çoğu durumda mil döndürmenin teknolojik yolu aşağıdaki sırayla gerçekleştirilir:

1. İş parçasının uçlarını uzunluk ölçüsünde kesin ve her iki tarafta merkezleyin.

2. Mandrende ve arka merkezde kaba tornalama Bitiricilik hassas yüzeyler çap başına 1-2 mm.

3. Merkezlerde hassas yüzeylerin hassas tornalanması.

Şaftları işlemek için teknolojik yollar - uzun ve karmaşık şekilli bölümler, özellikleri nedeniyle bazı çalışmalarla desteklenir (bunun için bkz. § 67 ve bölüm XII).

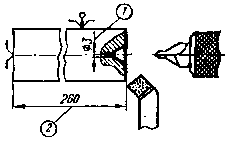

10 adet Ø36X264 mm yuvarlak çelikten kademeli bir şaftın (Tablo 4) işlenmesi için teknolojik bir rota oluşturma örneğini ele alalım. Vidalı torna tezgahı 1K62.

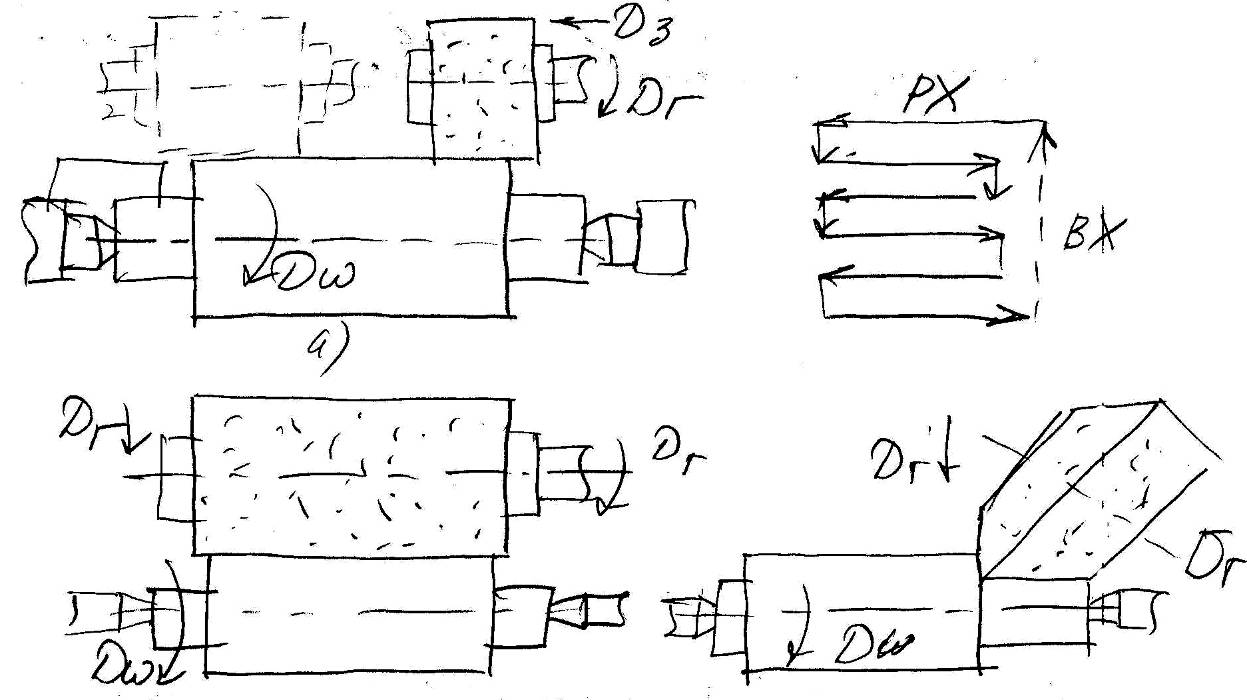

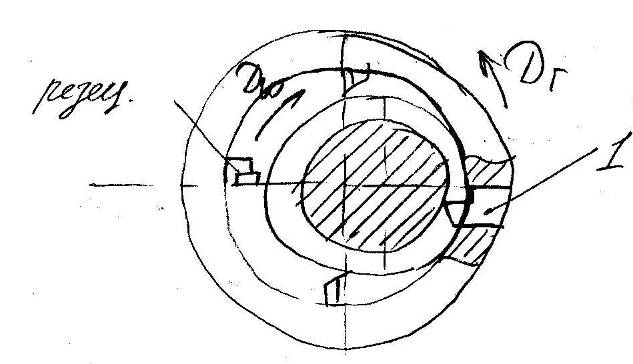

Şekil 50. Şaft çeşitleri:

a - pürüzsüz; b, c - kademeli; d-karmaşık şekilli alanlar; d - içi boş

Milin üç silindirik bölümü vardır - doğruluğu sırasıyla 11. ve 12. sınıflarla sınırlı olan Ø25f11, Ø22f11 ve Ø28hl2. Toleranssız kalan ölçüler 14. sınıfa göre işleme tabi tutulur.

Silindirik yüzeylerin şeklinin doğruluğu çizim tarafından belirlenmemiştir, bu nedenle hataları ilgili çaplar için toleransları aşmamalıdır.

Ø25, Ø28 ve Ø22 mm yüzeylerin karşılıklı düzenlenmesinin doğruluğu, radyal salgı ile sınırlıdır. ortak eksen 0,08 mm'den fazla değil.

Yüzeylerin pürüzlülüğü (parçanın konturu üzerinde belirtilenler hariç) - Rz≤40 mikron.

Parça ısıl işlem görmemiştir. Sonuç olarak, tam işlemesi (düşük boyutsal doğrulukla) üzerinde gerçekleştirilebilir. torna.

Kütük - bir parça için yuvarlak çelik, 4 mm çap ve uzunluk için ödeneklere sahiptir; eğriliği kabul edilebilir sınırlar içindedir.

Küçük bir parça partisinin (10 adet) üretimi için, küçük bir diseksiyon derecesi ile adım adım teknolojik bir rota oluşturuyoruz.

Vidalı torna tezgahı 1K62 için teknik özellik(bkz. Bölüm VIII, Tablo 9) parçaların işlenmesini verimli bir şekilde gerçekleştirmenizi sağlar.

İşleme yöntemleri maksimum verimlilik ilkesine göre seçilir. Uçların en dayanıklı bükümlü kesici ile kesilmesi arzu edilir. Ø25, Ø28 ve Ø22 mm hassas silindirik kesitler kaba ve ince torna ile işlenmelidir. Serbest ölçülere sahip diğer tüm yüzeyler, sadece en az strokta kaba tornalama ile işlenmelidir.

Tam bir göreceli konuma sahip olması gereken şaft bölümlerinin son işlenmesi için tek bir teknolojik taban benimsenmiştir - merkez delikler. Uçları kırpmak ve merkezlemek için teknolojik temel - iş parçasının silindirik bir yüzeyi. Şaftın düşük rijitliği göz önüne alındığında, aynaya ve arka merkeze takıldığında kaba tornalama yapılması tavsiye edilir; yani burada iş parçasının silindirik yüzeyi ve merkez deliği teknolojik temel olacaktır.

Seçilen teknolojik temellere göre, iş parçalarını makineye takma yöntemleri kabul edilir: aynada, aynada ve arka merkezde, merkezlerde.

İşlenmekte olan parça partisinin boyutunu ve işlemlerde geçişleri tamamlamak için pratik kuralları dikkate alarak, teknolojik rotayı 6 işleme ayırıyoruz: 1-2 - aynadaki uçları kesme ve merkezleme; 3-4 - aynada ve arka merkezde her iki tarafta şaftın kaba dönüşü; 5-6 - merkezlerde hassas yüzeylerin hassas tornalanması.

Tablo 4

Kademeli bir şaftı döndürmek için teknolojik yol

| operasyon | kurmak | Geçiş | Kurulumların ve geçişlerin içeriği | Kurulum şemaları |

| ANCAK |  |

|||

| kartuşta | ||||

| 2 boyutuna kadar kesin | ||||

| Merkezden boyuta 1 | ||||

| ANCAK | İş parçasını takın ve düzeltin |  |

||

| kartuşta | ||||

| ben | 2 boyutuna kadar kesin | |||

| Merkezden boyuta 1 | ||||

| ANCAK | İş parçasını takın ve düzeltin |  |

||

| aynada ve merkezde | ||||

| 3. silindiri çevirin | ||||

| 4. silindiri çevirin | ||||

| Pah 2 | ||||

| Oluk 1'i çevirin | ||||

| ANCAK | İş parçasını aynaya ve merkezlere kurun ve sabitleyin |  |

||

| 5. silindiri çevirin | ||||

| 3. silindiri çevirin | ||||

| 4. silindiri çevirin | ||||

| Pah 2 | ||||

| Oluk 1'i çevirin | ||||

| ANCAK |  |

|||

| 2. silindiri çevirin | ||||

| Silindir 1'i çevirin | ||||

| ANCAK | İş parçası merkezlerini ayarlayın ve sabitleyin |  |

||

| Silindir 1'i çevirin |

Kontrol soruları ve görevleri:

1. Hangi parçalara mil denir?

2. Şaftları işlemek için tipik bir teknolojik rota verin.

3. Görev numarası 101'i tamamlayın

Bu TP aşağıdaki işlemleri içerir:

Yüzleştirme, merkezleme

Mil muylularının tornalanması (tornalanması)

Ön taşlama

kama frezeleme

spline frezeleme

İplik işleme

ısı tedavisi

Merkez deliklerinin sabitlenmesi

Mil muylularının ince taşlanması

Spline taşlama

Diş kalibrasyonu ve çapak alma

kızarma

Kontrol

1.2.1. Mil bakan ve merkezleme

Tek ve küçük ölçekli üretimde uçlar tornalamada işlenir ve freze makineleri. Delme, tornalama, döndürme ve yatay merkezleme yapılır. sıkıcı makineler.Merkezleme, iki aletle (bükümlü matkap ve havşa açma) veya bir kombine merkez matkapla yapılabilir. Matkabın koniklik açısı genellikle 60 0'dır, ancak ağır şaft boşlukları için 75 0 veya 90 0'a yükseltilir.

Bazı durumlarda, kesme aletlerinde, şaftın uçlarında kazara hasar olması durumunda merkez deliği çentiklerden koruyan 120 0 açılı ek bir pah bulunur.

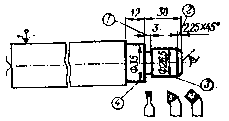

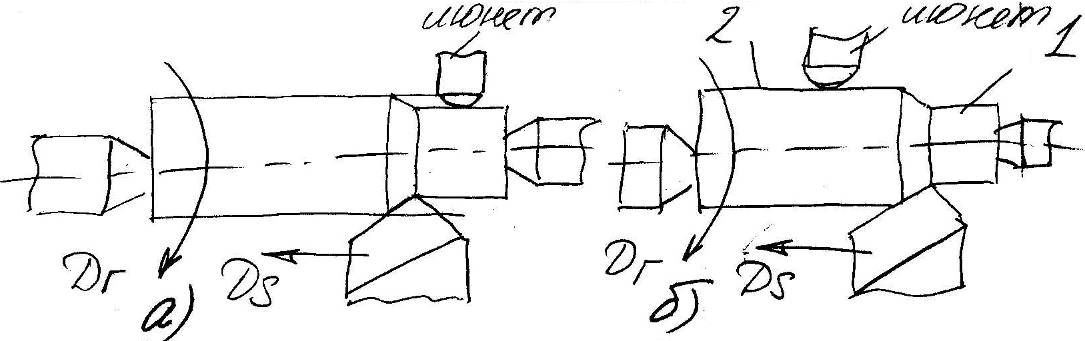

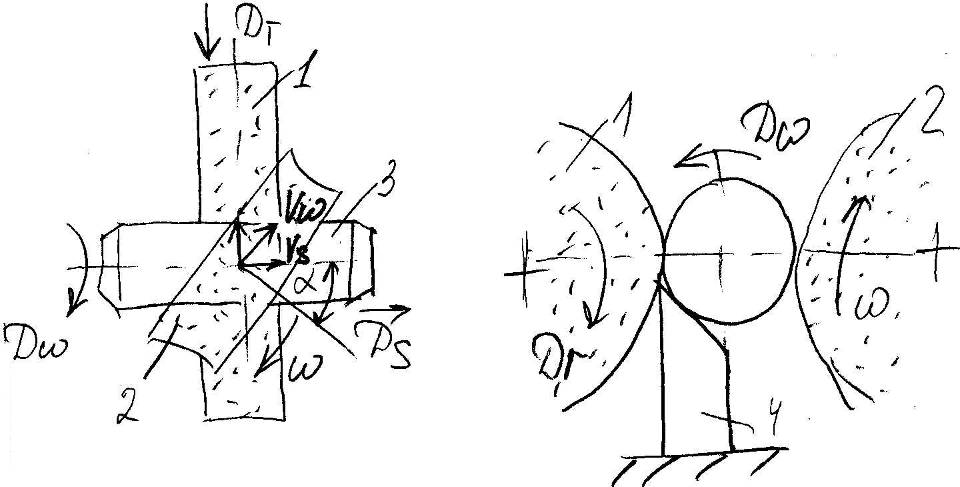

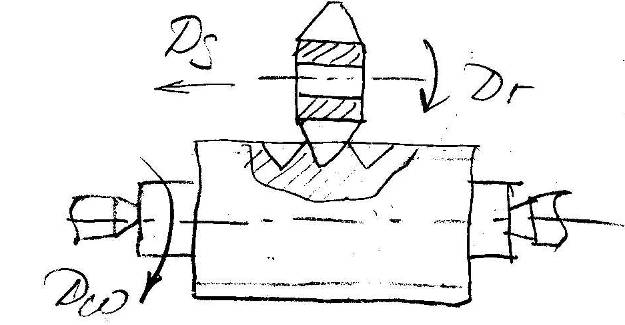

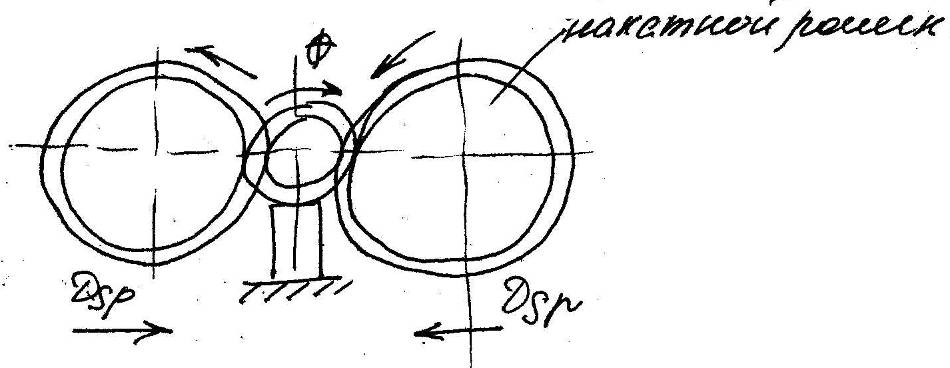

Seri ve seri üretimde, üzerinde 2 ucun aynı anda frezelendiği (Şekil 1.3'te konum 2), ardından 2 delik ortalandığı (pozisyon 3) yarı otomatik frezeleme ve merkezleme makineleri kullanılır.

Pirinç. 1.3. - Bir freze merkezleme yarı otomatik cihazda şaft işleme şeması.

1.2.2. Mil tornalama

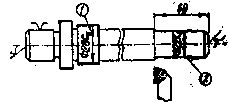

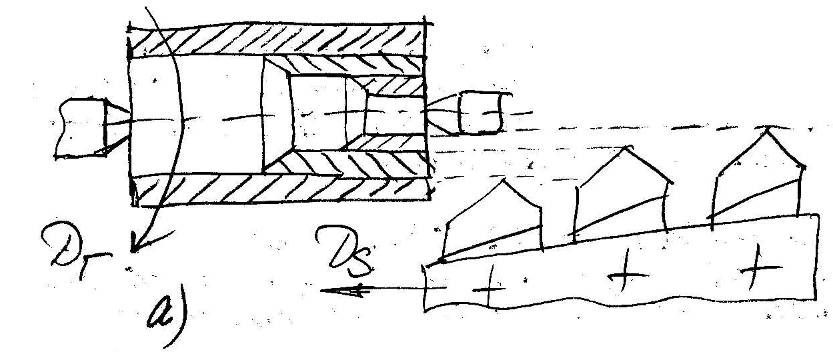

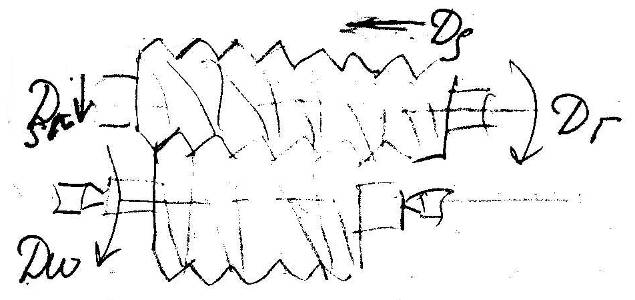

Mil tornalama genellikle kaba işleme ve ince talaş işleme işlemlerini içerir. Kaba tornalamada, daha büyük kesme derinliği ve yüksek ilerleme hızı ile çalışılarak toleransın çoğu kaldırılır.Tek ve küçük ölçekli üretimde tornalama tornalama yapılır. evrensel makineler. Kademeli milleri işlerken, çeşitli şemalar kesme, örneğin, Şek. 1.4.

Şek. 1.4., kesici hareketinin toplam uzunluğunda  , yani Şekil 2'deki diyagramdan daha az. 1.4., bir. Ancak çalışma ve yardımcı hareketlerin sayısı daha fazladır.

, yani Şekil 2'deki diyagramdan daha az. 1.4., bir. Ancak çalışma ve yardımcı hareketlerin sayısı daha fazladır.

Pirinç. 1.4. – Şaft tornalama şemaları

Bir kesim şeması seçerken, maksimum verimlilik ve minimum operasyon maliyeti elde etmeye çalışırlar. Aynı zamanda milin boyutları, boyutların ayar ve kontrol yöntemi, toleranslar ve diğer faktörler dikkate alınır.

Bazen, adımların çaplarındaki büyük bir farkla, şaftı mümkün olduğunca uzun süre zayıflatmama ve en küçük çaplı adımları en son döndürme eğilimindedirler.

Uzun rijit olmayan milleri döndürürken sabit veya hareketli sabit yataklar kullanılır. Sabit dayanak makine yatağına monte edilir. Hareketli ara yatak, kumpas üzerinde hareket eder ve kamları kesiciyi takip eder (Şekil 1.5., a).

İşlenen yüzeyin yüzey 2 ile hizalanmasının sağlanması gerekiyorsa (Şekil 1.5., b), lunette kamları yüzeydeki kesicinin önüne yerleştirilir.

Pirinç. 1.5. – Sabit bir dinlenme kullanarak mili döndürme şeması

Şu anda küçük ölçekli üretimde CNC makineleri kullanılmaktadır. İşleme döngüsünü otomatikleştirmenize, artırılmış kesme koşulları kullanmanıza, üretkenliği artırmanıza, çoklu makine bakımı uygulamanıza, yüksek vasıflı işgücü eksikliğini azaltmanıza, israfı azaltmanıza ve üretim hazırlık süresini kısaltmanıza olanak tanır.

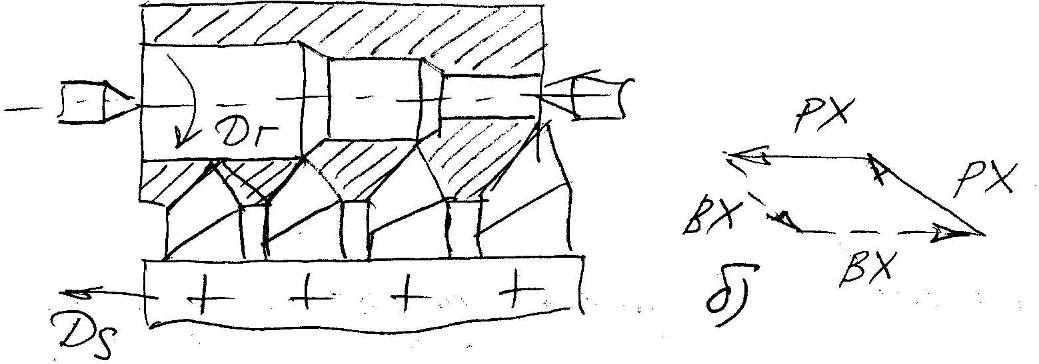

Torna milleri için büyük ölçekli ve seri üretimde çoklu kesme ve hidrokopi makineleri ve yarı otomatik makineler kullanılmaktadır. Genellikle 2 kaliperleri vardır - uzunlamasına ve enine, uçları kesmek, oluklar açmak ve şekilli tornalamak için kullanılır.

Kaliperler aynı anda çalışabilir. Çoklu kesim makinelerinde gerekirse daldırmalı tornalama ve ardından uzunlamasına besleme kullanılır (Şekil 1.6., b).

Pirinç. 1.6. - Şaftı çok kesimli yarı otomatikte döndürme şeması

Genel amaçlı torna tezgahlarına kıyasla, çok takımlı torna tezgahları, strok uzunluğunu azaltarak, kesicilerin aynı anda çalışmasını sağlayarak ve kesicileri değiştirmek, takım direğini döndürmek ve kızağın boşta hareketini ortadan kaldırarak verimliliği artırabilir.

Hidrokopi makinesinin uzunlamasına desteğine, yalnızca bir mil boynu boyutuna ayarlanmış 1 kesici yerleştirilmiştir. Kalan boyutların elde edilmesi ise fotokopi ve takip sistemi ile sağlanmaktadır. Aynı zamanda, ölçüm sayısı azalır, manuel beslemelerle çalışırken olduğundan daha yüksek bir kesme modu uygulanır.

Şaftlar bir veya birkaç çalışma vuruşunda döndürülürken, fotokopi makinesi ile tambur döndürülerek fotokopi makineleri otomatik olarak değiştirilir.

Milin hidrokopi ve tek milli çok kesimli yarı otomatik makinede işlenebildiği durumlarda, ekipman seçimi bir fizibilite çalışmasına göre yapılır.

Bu, aşağıdaki hususları dikkate alır:

İşlem uzunluğunun bir bölümü ile çok kesimli tornalamada, çalışma strokunun uzunluğu kopya işlemeden daha azdır.

Hidrokopi makineleri için kurulum ve yeniden ayarlama süresi, çok kesicili makinelere göre çok daha kısadır.

Çok kesimli makinelerdeki kesicilerin sayısı ve kesme koşulları, genellikle iş parçası uyumluluğu ve yetersiz makine gücü nedeniyle sınırlıdır. Bir hidrokopi makinesinde, ana kesme hareketinin yüksek ilerleme oranları ile çalışmak mümkündür.

Yukarıdakilerle bağlantılı olarak, hidrokopi makinelerinin üretkenliği birçok durumda daha yüksektir.

Çoklu kesim işleminin doğruluğu, göreli konumdaki hatalardan ve kesicilerin eşit olmayan aşınmasından etkilenir. Bir yüzeyi birkaç kesici ile işlerken, bölümlerin sınırlarında çıkıntılar oluşur. Hidrokopi makinelerinde bu hatalar yoktur, bu nedenle daha yüksek boyutsal doğruluk ve daha az pürüzlülük elde etmek mümkündür.

1.2.3. Dış silindirik yüzeylerin bitirilmesi

Dış silindirik yüzeylerin finisajı için ince tornalama, taşlama, polisaj, lepleme, süper finisaj, silindir tornalama vb.1.2.2.1. ince tornalama

İnce tornalama daha çok demir dışı metallerden ve alaşımlardan yapılmış iş parçalarını bitirmek için, daha az sıklıkla çelik ve dökme demirden yapılmış iş parçaları için kullanılır. Bu, taşlama çarkının "yüklenmesi" nedeniyle demir dışı alaşımların öğütülmesinin zorluklarıyla açıklanmaktadır.İşleme, elmas, kompozit, metal-seramik kesiciler ve sert alaşımlarla donatılmış kesiciler ile, ana kesme hareketinin yüksek hızlarında, düşük ilerleme hızlarında ve kesme derinliklerinde gerçekleştirilir.

Hassas tornalama, 6 ... 7 dereceli işleme hassasiyeti ve yüzey pürüzlülüğü elde etmenizi sağlar  um.

um.

İşleme performansı taşlamadan daha yüksektir. İnce tornalama için büyük ölçekli ve seri üretimde, yüksek hassasiyet ve titreşim direncine sahip özel yüksek hızlı makineler kullanılır.

1.2.2.2. bileme

Dış silindirik yüzeyleri bitirmenin ana yöntemidir. Taşlamanın avantajı, ısıl işlemden sonra iş parçası hatalarını düzeltme yeteneğidir. Geleneksel ince öğütme ile işleme, 1.2 ... 0.3 mikron yüzey pürüzlülüğü ile 6-7 doğruluk derecesine göre gerçekleştirilir.İnce öğütme, 5. derece doğruluk ve 0.16 ... 0.8 mikronluk bir pürüzlülük verir. Küçük taneli bir daire tarafından yüksek dönüş hızında, iş parçasının düşük dönüş hızında ve küçük kesme derinliğinde gerçekleştirilir.

Taşlama, dairenin uzunlamasına beslemesi ile dairesel ve merkezsiz taşlama makinelerinde veya döndürme yöntemine göre gerçekleştirilir (Şekil 1.7.)

A - uzunlamasına beslemeli; B, C - döndürme yöntemine (yöntemine) göre

Pirinç. 1.7. – Dairesel bir taşlama makinesinde taşlama şeması:

Döndürme yöntemine göre taşlama daha verimlidir, silindirik ve şekilli yüzeylerin işlenmesinde büyük ölçekli ve seri üretimde kullanılır.

Birkaç boynun aynı anda taşlanması için, taşlama sırasında yardımcı süreyi azaltmak için birkaç daire ile çalışan özel makineler, taşlama sırasında iş parçalarını ölçmek için aktif kontrol cihazları ve belirli bir boyuta geldiğinde makineyi otomatik olarak durduran cihazlar kullanılır. ulaşmış.

Merkezsiz taşlamada (Şekil 1.8.), iş parçası, biri (daha büyük çaplı) taşlama ve diğeri önde olan iki taşlama çarkı arasına yerleştirilir.

Pirinç. 1.8. – Puntasız taşlama şeması

Taşlama tekerleği 1, 20-35 m/s hızında, tahrik tekerleği 2 - 20-30 m/dak hızında döner. İş parçası 3 herhangi bir şey tarafından sabitlenmez, ancak ön daireye doğru yönlendirilmiş bir eğime sahip bir destek 4 tarafından desteklenir.

İş parçasının tahrik çemberi ile kavrama kuvveti, taşlama çemberinden daha büyüktür. Bu, aşağıdaki nedenlerden kaynaklanmaktadır:

Azalan tekerlek hızı ile artan kesme kuvveti

Daire ve iş parçası arasındaki sürtünme katsayısını artıran bağlantı üzerinde önde gelen dairelerin üretimi.

İş parçası beslemesinin uzunlamasına hareketi ile merkezsiz taşlamada, tahrik çarkının ekseni taşlama çarkının eksenine paralel değildir. Bu nedenle, özel bir besleme mekanizması olmadan iş parçası bir hızda hareket ettirilir.  nerede

nerede  - önde gelen dairenin dönüş hızı.

- önde gelen dairenin dönüş hızı.

artan açı ile ![]() dairelerin eksenlerini geçerken, işleme performansı artar, ancak yüzey kalitesi bozulur, bu nedenle genellikle

dairelerin eksenlerini geçerken, işleme performansı artar, ancak yüzey kalitesi bozulur, bu nedenle genellikle  .

.

İşlemenin doğruluğunu artırmak için, bazen birkaç çalışma vuruşunda taşlama yoluyla gerçekleştirilir. Büyük ölçekli ve seri üretimde, işleme, bir otomatik hatta bağlı birkaç makinede sıralı olarak gerçekleştirilebilir.

Daldırma yöntemine göre merkezsiz taşlamada, dairelerin eksenleri çoğunlukla paraleldir. Önce ön daire taşlamadan geri çekilir ve iş parçası desteğe yerleştirilir, ardından ön daire iş parçasına getirilir ve belirtilen boyut elde edilene kadar çapraz besleme yapılır.

Puntalı taşlama ile karşılaştırıldığında puntasız taşlama aşağıdaki avantajlara sahiptir:

Özellikle taret makinelerinde ve otomatik makinelerde işlenen parçalar için önemli olan iş parçasını merkezlemeye gerek yoktur;

İşleme payları önemli ölçüde azalır, çünkü işlenmiş yüzeyin teknolojik bir temel olarak kullanılması nedeniyle, merkezleme hatasının pay üzerindeki etkisi ortadan kalkar;

Uzun ve ince milleri taşlarken ara yatak kullanmaya gerek yoktur;

Puntasız taşlama makinelerinin otomatikleştirilmesi ve bir otoline entegre edilmesi nispeten kolaydır;

Merkezlerde taşlamaya göre daha yüksek verimlilik sağlar;

Makinenin kontrol kolaylığı nedeniyle, ortalama bir öğütücü becerisiyle yüksek doğruluk elde edilir;

Tekerlek aşınmasının neden olduğu işleme hatası, merkezlerde taşlamaya göre 2 kat daha azdır, çünkü tekerlek aşınması, yarıçapın boyutuna değil, iş parçasının çapının boyutuna doğrudan yansıtılır.

1. Bu tür makineleri kurmak ve ayarlamak için harcanan zaman oldukça fazladır ve büyük iş parçaları partileri ile karşılığını verir. Bu nedenle, merkezsiz taşlama en çok otomotiv ve rulman endüstrilerinde kullanılır.

2. çalışma yüzeyindeki kama yuvaları, oluklar, delikler, kırılmalar normal operasyon ve hatta imkansız hale getirir.

3. Puntasız taşlama ile işlenmiş yüzeyin yuvarlaklığını sağlamak zordur.

4. Zımparalanmış yüzeyin önceden işlenmiş diğer yüzeylerle hizalanmasını sağlamak zordur.

1.2.3.3. Parlatma ve süper finisaj

Keçe, keçe veya banttan yapılmış yumuşak tekerleklerle parlatma, yüzeyine ince taneli aşındırıcı toz ve yağlayıcı karışımı uygulanan aletin yüksek hızlarında gerçekleştirilir. Parlatma, düşük yüzey pürüzlülüğü sağlar (Süper finisaj (salınımlı çubuklarla finisaj), hiçbir aşındırıcı taneciğin aynı yol boyunca iki kez geçmemesi gerçeğinde yatan, tekrarlanmayan iz ilkesini uygular. Bunun için, dönen bir iş parçasına ek olarak, düşük hızda (1-2,5 m / dak) ve çubukların uzunlamasına hareketinde (Şekil 1.9.), Küçük bir genlikle dakikada 200 ila 1000 salınım olduğu söylenir.

Salınım hareketleri, çubukların küçük tane boyutu ve düşük basınç nedeniyle, iş parçasının küçük bir pürüzlülüğü sağlanır (  um).

um).

Pirinç. 1.9. - Milin aşındırıcı çubuklarla işlenmesi şeması.

İşlem bir kesme sıvısı kullanılarak gerçekleştirilir ve şu şekilde ilerler: ilk anda, çubukların işlenmiş yüzeyle temas alanı küçüktür ve çubuğun basıncı önemlidir, bu da yoğun talaş kaldırmaya neden olur. . Gelecekte, çubuklar çalıştırılır, basınç düşer ve kesme işlemi yoğunluğunu kaybeder.

Süper finisaj iş parçasının makro geometrisini iyileştirmez, bu nedenle ön işlem parçanın doğru geometrik şeklini sağlamalıdır. Süperfiniş payı genellikle bırakılmaz.

1.2.4. İplik işleme

1.2.4.1. Kesiciler ve taraklarla diş açma

Torna tezgahlarında diş açarken, iş parçasına rotasyon verilir ve kesici iş parçasının ekseni boyunca devir başına diş adımına eşit bir ilerleme ile hareket ettirilir. Hatve doğruluğu, makinenin kinematik zincirinin doğruluğu ile belirlenir ve diş profilinin doğruluğu, kesiciyi bileme ve ayarlama doğruluğu ile belirlenir. Bu nedenle, işleme sürecinde, torna genellikle ?????????????????????.Dişleri birkaç çalışma vuruşunda keserken, kesicinin enine beslemesinin hareketi, örneğin Şekil 2'de gösterilen şemalara göre gerçekleştirilebilir. 1.10. (a,b). Şema (a) kullanıldığında, işlenmiş yüzeyin daha iyi bir kalitesi sağlanır ve şema (b)'ye göre çalışıldığında, kesim tabakasının şekli basitleştirilir, kesme ve talaş kaldırma işlemi kolaylaştırılır. Bu nedenle bazen şema (b)'ye göre kaba işleme yapılır ve son katman şema (a)'ya göre kesilir.

Pirinç. 1.10. – Diş açma için kesme desenleri.

Bir kesici ile birkaç çalışma darbesinde diş açarken, kesici kenarı hızla körelir ve şekli bozulur, bu nedenle geniş hatveli diş açma için 2 kesici kullanılması önerilir - kaba işleme ve finisaj veya diş açma tarakları kullanılması. Taraklar, vuruş sayısını azaltarak verimliliğin artmasını sağlar. Standart tarakların dezavantajı, noktasal işlerde kullanılamamasıdır, yani. daha büyük çaplı boyunlara bitişik dişleri kesmek için.

Torna tezgahlarında diş açma genellikle aşağıdaki durumlarda gerçekleştirilir:

Daha önce aynı makinede açılmış iş parçalarındaki dişleri keserken, çünkü bu, yardımcı zamanı azaltır ve yüzeylerin göreli konumunun doğruluğunu artırır.

Hassas uzun vidalar yaparken.

Büyük çaplı veya standart olmayan hatve ve profildeki dişleri keserken, küçük çıkış nedeniyle özel bir yüksek performanslı takım satın alınması uygun değilse.

Dikdörtgen dişleri keserken.

Ana kesme hareketinin hızını artırarak diş çekme verimliliğini artırmak, çoğu durumda ipliği çıkıntıya bitişik olarak işleyen kesiciyi hızlı bir şekilde geri çekmenin zorluğundan dolayı zordur.

Büyük ölçekli ve seri üretimde, iplikler genellikle çok geçişli işleme döngüsünü otomatikleştiren özel yarı otomatik makinelerde kesilir. Küçük ölçekli üretimlerde CNC makinelerinin kullanılması tavsiye edilir.

1.2.4.2. Dişi başlı diş frezeleme

Dişi başlı diş açma, vidalı kesme ve diş açma makinelerinde gerçekleştirilir. Karbür kesiciler 1 (şekil 1.11.) kesme kafasına sabitlenir ve 150-450 m / dak hızda döner. Kafa, ipliğin açısına göre iş parçasının eksenine bir açı yapacak şekilde ayarlanır ve yavaş dönen iş parçasının her dönüşü için, adım miktarı kadar ekseni boyunca hareket eder. En büyük etki, büyük iplikler işlenirken elde edilir.

Pirinç. 1.11. – Dişi başlı iplik kesme modeli.

1.2.4.3. Kalıplar ve kendiliğinden genişleyen başlıklarla diş açma

Dönen taretlerde dişleri keserken ve agrega makineleri kalıplar bir araç olarak kullanılabilir. Kalıp tutucular, aletin az miktarda serbestçe hareket etmesine veya dedikleri gibi, uzunlamasına yönde kendi kendine hizalanmasına izin verir. Bu, kalıp tutucunun iş parçası ekseni boyunca hareket hızı ile kalıbı iş parçası üzerine vidalama hızı uyuşmadığında ipliğin kopmasını ortadan kaldırır.Kalıpların ana dezavantajı, diş açma işlemi tamamlandıktan sonra bunları birbirine vidalama ihtiyacıdır, bu da verimliliği ve işleme kalitesini düşürür.

Kendiliğinden açılan kesme kafalarıyla işleme yaparken, makyaj gerekmez ve üretkenlik büyük ölçüde artar.

1.2.4.4. Disk ve tarak (grup) kesiciler ile diş frezeleme

Disk kesicilerle frezeleme (Şekil 1.12.) Yeterince büyük çıktı hacmine sahip büyük dişleri işlemek için kullanılır. Bu durumda işleme 1-3 iş adımında gerçekleştirilir. İş parçası yavaşça döner ve ana hareket hızında dönen kesici, devir başına diş adımına eşit bir ilerleme ile ekseni boyunca hareket eder.

Pirinç. 1.12. – Diş frezeleme şeması.

Tornalama ile karşılaştırıldığında, frezelemenin avantajı daha yüksek üretkenlik, çoklu makine bakımı imkanı ve düşük vasıflı bir işçinin kullanılmasıdır.

İnce hatveli kısa dış ve iç dişler elde etmek için tarak (grup) kesicilerle frezeleme kullanılır.

Dişlerin disk kesici ile işlenmesinin aksine, tarak kesicinin ve iş parçasının eksenleri paraleldir (Şekil 1.13.). Kesicinin uzunluğu genellikle iş parçasının dişli bölümünün uzunluğundan 2-3 adım daha uzundur.

Pirinç. 1.13. – Bir tarak kesici ile diş frezeleme şeması.

İşleme başlangıcında döner kesici radyal yönde hareket eder  ve iş parçasına diş profilinin derinliğine dalar. Bu durumda, iş parçasının 1 devri için, kesici bir diş adımı ile eksen boyunca hareket eder (besleme hareketi

ve iş parçasına diş profilinin derinliğine dalar. Bu durumda, iş parçasının 1 devri için, kesici bir diş adımı ile eksen boyunca hareket eder (besleme hareketi  ). Frezeleme, iş parçasının 1.2 devrinde gerçekleşir. Ayrıca, işlemenin başlangıcında, kesiciyi kesmek ve sonunda - kesme izlerini temizlemek için 0,2 devir gereklidir.

). Frezeleme, iş parçasının 1.2 devrinde gerçekleşir. Ayrıca, işlemenin başlangıcında, kesiciyi kesmek ve sonunda - kesme izlerini temizlemek için 0,2 devir gereklidir.

1.2.4.5. Dişli haddeleme

İplik haddeleme, büyük ölçekli ve seri üretimde kullanılır. Yüksek verimliliğe ek olarak, yöntem metalin uygun bir sertleştirilmiş yüzey yapısını elde etmeyi mümkün kılar, çünkü malzemenin lifleri plastik olarak deforme olur ve kesilmez.İplik, düz kalıplar veya haddeleme silindirleri ile haddelenir.

Düz kalıplarda (Şekil 1.14.) Aynı profil ve kılavuz açısına sahip düz bir diş (diş gelişimi) vardır.  haddelenmiş ipliklerde olduğu gibi. İplik, kaydırıcının bir çift vuruşunda sarılır. Dakikada çift vuruş sayısı 280'e ulaşır.

haddelenmiş ipliklerde olduğu gibi. İplik, kaydırıcının bir çift vuruşunda sarılır. Dakikada çift vuruş sayısı 280'e ulaşır.

Pirinç. 1.14. – Kalıplarla diş çekme şeması.

Tek taraflı radyal kuvvet nedeniyle tornalarda, taretlerde ve otomatik makinelerde tek silindirli diş çekme kullanılır. Bu durumda, iş parçasının bükülmesi mümkündür.

Bu nedenle, radyal besleme hareketine sahip iki silindirli diş çekme daha yaygın hale gelmiştir (Şekil 1.15.).

Diş çekme, sabit bir merkez mesafesinde uzunlamasına beslemeli iki veya dört silindirle de gerçekleştirilebilir. Üretkenlik açısından, silindirlerle haddeleme genellikle kalıplarla haddelemeye göre daha düşüktür.

Pirinç. 1.15. - Makaralı iplik haddeleme şeması.

Üniversal torna tezgahlarında kademeli milleri işlemek için üç ana yöntem vardır:

1) özel teknolojik ekipman kullanılmadan;

2) özel teknolojik ekipman kullanan ayarlanmış makinelerde;

3) kopya işleme için cihazlar veya desteklerle donatılmış makinelerde 1.

Kural olarak, kademeli millerin döndürülmesi en az iki kurulumda gerçekleştirilir. Uygun koşullar altında, iyi hizalanmış ve ortalanmış iş parçalarından küçük toleranslarla taşlama için normal hassasiyette sert kademeli miller tornalandığında, sadece iki kurulumla geçmek oldukça mümkündür. Bu durumda, ilk kurulum için milin bir ucu tamamen işlenir ve ikincisi için diğeri.

Şaft ile tornalama artan doğruluk, büyük eşit olmayan paylara sahip kütüklerden yapılanların yanı sıra üç ila dört kurulumda üretilir.

Dört ayar ile, ilk iki ayar şaftın kaba talaş işlemesi ve son ikisi için ince talaş işleme içindir. Son işlem sırasında, soyulmadan sonra malzemede iç gerilmelerin yeniden dağılımının bir sonucu olarak ortaya çıkan mil ekseninin eğriliği ortadan kaldırılır.

Bazı durumlarda, esas olarak asimetrik bir şekle sahip kademeli milleri işlerken, tornalamaları üç ayarda yapılabilir: ilk iki ayar için mil pürüzlendirilir ve uzun kısmı bitirilir; üçüncü kurulum için milin kısa kısmı nihayet döndürülür.

Millerin tornalanmasını bağımsız kaba işleme ve ince talaş işleme işlemlerine ayırırken, iş parçasında ortaya çıkan iç gerilmeleri dengelemek için şaftların kaba işleme ve finiş işlemleri arasında bir süre dinlenmesine izin vermek gerekir.

1 Büyük ölçekli ve seri üretim fabrikalarında, kademeli şaftlar, otomatik ve yarı otomatik hareketli çok kesme makinelerinde işlenir.

Ayrıca çok önemli doğru seçim işlemeye başlamak için şaft konumu. Bu durumda, aşağıdaki hususlar geçerlidir:

1) mil az çok simetrikse ve fark

farklı uçlarındaki boyunların çaplarında nispeten küçüktür, o zaman böyle bir şaftın işlenmesi herhangi bir uçtan başlatılabilir;

2) milin farklı uçlarındaki basamakların çaplarında önemli bir fark olduğunda, işlemeye daha kalın uçtan başlanmalıdır; bu, ikinci ucunu işlerken şaftın bozulması riskini azaltır;

3) Milin her iki uç muylu ince ise, diğer tüm adımlar işlendikten sonra son tornalama yapılmalıdır.

Üniversal tornalarda kademeli millerin işlenmesi (özel ayarlar olmadan). Bu yöntem, aynı şaftları işlemenin diğer yöntemleriyle karşılaştırıldığında, en az üretken olanıdır ve yüksek nitelikli işçiler tarafından gerçekleştirilir.

Bu çalışma yöntemiyle boyuta (çap ve uzunluk olarak) kesicilerin montajı çoğu durumda deneme geçişleri ve ölçümlerle gerçekleştirilir. evrensel araçlar ve sadece bazı durumlarda, kesicileri belirtilen boyutlara ayarlamak için makinelerde bulunan uzuvlar ve evrensel durdurucular kullanılır.

Kademeli milleri işlemek için bu yöntem, tek ve küçük ölçekli üretimde, imalat takımlarının ve makinenin ön ayar maliyetlerinin, işgücü verimliliğinde elde edilen artışla telafi edilmediği durumlarda kullanılır.

Ayarlı tornalarda kademeli millerin işlenmesi. Kademeli millerin üretimi için yüksek performanslı özel makinelerin kullanılması sadece seri ve seri üretimde rasyoneldir. Küçük ölçekli üretimde, kademeli milleri işlemek için geleneksel üniversal torna tezgahları kullanılır.

Seri üretimde üniversal makinelerde çalışmanın en akılcı yöntemi, ayarlanmış makinelerde yani belirli bir teknolojik işlemi gerçekleştirmek için özel olarak hazırlanmış makinelerde çalışmaktır.

Önceden ayarlanmış bir makinede parça işlemenin üretkenliği, geleneksel bir makineden çok daha yüksektir. Bunun nedeni, makinenin ekipmanı sayesinde özel cihazlar test geçişlerine ve ölçümlere gerek yoktur, parçaların montajı vb. için gereken süreyi azaltmak mümkün hale gelir.

Kademeli bir şaftın işlenmesi için bir veya daha fazla teknolojik işlemi gerçekleştirmek için evrensel bir torna tezgahının ön ayarı şunları sağlar:

1) iş parçasının montajı ve sabitlenmesi için makineyi güvenilir ve hızlı cihazlarla donatmak;

2) gerekli araçları hazırlamak ve kurmak rasyonel rejim bireysel şaft yüzeylerinin işlenmesi için kesme;

3) kesicilerin kurulumunu kolaylaştırmak veya otomatikleştirmek ve işlenmekte olan şaftın bireysel adımlarının belirtilen çapsal veya doğrusal boyutlarını sağlamak için makineyi gerekli armatürler ve cihazlarla donatmak;

4) önceden hazırlanmış, künt aletler yerine kurulmuş bir dizi aletin varlığı.

Kabul edilen kesici sayısı ve konumu, şaft işleme süresi üzerinde en büyük etkiye sahiptir.

Kesicilerin sayısına ve konumuna ve ayrıca sabitlemeleri için takım tutucuların sayısına, tasarımına ve konumuna bağlı olarak, ayarlı üniversal torna tezgahlarında kademeli milleri işlemek için aşağıdaki üç ana şema ayırt edilir:

1) sadece bir döner (dört taraflı) takım tutucusu kullanarak;

2) ana üniversal döner takım tutucuya ek olarak ayrıca özel ek takım tutucuların kullanılması;

3) özel çoklu alet tutucuların kullanımı ile.

Sadece bir döner alet direği kullanılarak kademeli millerin işlenmesi. Torna tezgahının bu ayarıyla, belirli bir işlemi gerçekleştirmek için gerekli tüm kesiciler, dört taraflı bir döner takım tutucuya kurulur. Bu durumda kesicilerin takım tutucudaki konumu, bireysel şaft yüzeylerinin kabul edilen işleme sırası ile tutarlıdır.

Şek. 78, a, adını taşıyan Leningrad işleme ekipmanı fabrikasının tornacısı tarafından kullanılan döner alet tutucusundaki kesicilerin yerini gösterir. S.M. Kirova yoldaş Alekseev, gezer köprülü vinçlerin hareketli tekerleklerinin millerini işlerken.

Bu durumda, aşağıdaki sırayla dört kesici kurulur: kabuk boyunca ilk geçişlerde kullanılan bir geçiş kesici; Şaft adımlarının uzunlamasına tornalanması için kullanılan 2 sert geçiş kesici; Kanal açma, alttan kesme ve filetolar için yuvarlatılmış kenarlı 3 kanal açma kesici; 4 yedek puanlama kesici. Bu kesici ayarı, genellikle kademeli milleri işleyen tornalama uygulamalarında bulunur.

Kademeli bir şaftı döndürmek için teknolojik yol

![]()

Üzerinde 1. aşamaçizim kapsamında işçiye verilen ilk verileri, iş parçasını, işlenmekte olan partideki parça sayısını ve makinenin teknik yeteneklerini incelerler. Parçanın çiziminden şekli, boyutları, teknolojik sınıfı ve işleme doğruluğu için teknik gereksinimler belirlenmelidir. Ayrıca parçanın malzemesini, ısıl işleminin niteliğini ve ölçüm esaslarını belirlemek gerekir. Boşlukları parçanın çizimi ile karşılaştırarak, işleme ödeneklerinin yeterliliğini belirlemek gerekir.

Üzerinde 2. hazırlık aşaması iş parçalarını makineye takmak için işleme yöntemlerini, teknolojik temelleri ve yöntemleri seçin.

Bir parçanın yüzeylerini işlemek için yöntemler seçerken, gerekli işleme doğruluğunu ve mümkün olan en yüksek işgücü verimliliğini sağlayan koşullardan hareket edilmelidir. Örneğin, sert bir iş parçası üzerinde düşük doğrulukta bir silindiri döndürürken, tüm toleransın kesicinin bir çalışma strokunda kesilmesi tavsiye edilir. Aynı silindirin doğruluğu yüksekse, daha az verimli bir şekilde işlenir - kaba ve son tornalama. Teknolojik temeller, paragraf 2.1.1'de belirtilen kurallara göre seçilir.

Kabul edilen esaslara göre, gerekli sabitleme sertliği ve merkezleme doğruluğuna bağlı olarak iş parçalarını makineye takma yöntemleri özetlenmiştir.

Dış kaba işleme veya yardımcı tabana sahip kısa iş parçaları, kendinden merkezlemeli bir aynaya sabitlenir ve büyük bir işleme payı ile ek olarak arka merkez tarafından preslenir. Düşük hassasiyetli bir son işlem tabanına sahip aynı iş parçaları, bir torna aynasına sabitlenir ve onu demir dışı metal folyo conta ile eziklerden korur.

Uzun iş parçaları aynada ve arka merkezde ve son olarak merkezlerde önceden işlenir.

Üzerinde 3. son aşama parçanın belirli bir teknolojik sınıfa ait olmasına göre, aşağıdaki kuralların dikkate alınması gereken tipik bir teknolojik rota seçilir: 1) farklı işlemlerde kaba ve bitiş tornalama yapılmalıdır; 2) kesiciler ile hassas yüzeylerin son işlenmesi için yapılan operasyonda, takım tutucunun dönmesini gerektiren geçişler dahil edilmemelidir; 3) tek işlemde deliklerin delinmesi ve delinmesi pratik değildir.

Kullanım kolaylığı için, teknolojik rota, uygulanması için gerekli bilgilerin girildiği bir harita şeklinde çizilir. İşlemlerin sırası, makineler, demirbaşlar, birim zaman standartları ve diğer bazı veriler hakkında bilgi sağlar. Eğitim amaçlı olarak, metinsel materyali bitki diyagramlarının grafik görüntüleri ve işlem öğeleriyle tamamlayarak teknolojik yolun biçimini biraz basitleştirmeniz önerilir (bkz. Tablo 10). Doldururken, aşağıdaki kurallara göre yönlendirilmelisiniz.

1. İşlemler ve geçişler Arap rakamları 1, 2 3 vb. ile belirtilmelidir; ayarlar - Rus alfabesi A, B, C'nin büyük harfleriyle.

2. “Kurulum ve geçişlerin içeriği” sütununda, talimatlar zorunlu bir biçimde bir fiille ifade edilir: kurun, düzeltin, öğütün, kesin, delin. Aynı zamanda işlenen yüzeyin boyutları metinde belirtilmemiştir. Bunun yerine, proses tesisi şemasındaki yüzey boyutunun seri numarasını dairenin içine koyarlar, örneğin: ucu boyut 1'e, merkezi boyut 2'ye kesin, silindiri 3 çevirin, deliği 4 açın, oluğu 5 çevirin , pahı 6 çevirin, ipliği 7 kesin, iş parçasını 8 boyutunda kesin vb.

3. “Kurulum şemaları” sütununda, iş parçaları, operasyonel işlemin tamamlanması aşamasında keyfi bir ölçekte gösterilir, işlenmiş yüzeylerinin konturu, artan kalınlıkta düz çizgilerle belirtilir. Diyagramlar ayrıca bu işlemde gerçekleştirilecek boyutları gösterir. 6-8 mm çapında daireler içinde Arap rakamlarıyla numaralandırılmıştır ve saat yönünde parçanın dış çizgisinin dışında bulunurlar.

1K62 model vidalı torna tezgahında D = 40x264 mm yuvarlak çelikten kademeli bir şaftı (Tablo 10) döndürmek için teknolojik bir rota oluşturma ve tasarlama örneğini düşünün.

Gerekli işleme doğruluğunu ayarlayın. Milin üç silindirik bölümü vardır - doğruluğu sırasıyla 11. ve 12. sınıflarla sınırlı olan D = 25f11, D = 22f11 ve D = 28h12. Toleranssız kalan boyutlar 14. sınıfa göre işleme tabi tutulur: delikler - H14'e göre, miller - h14'e göre.

Çizimin silindirik bölümlerinin şeklinin doğruluğu belirtilmemiştir. Bu nedenle, hataları ilgili çaplar için toleransları aşmamalıdır.

Yüzeylerin karşılıklı düzenlenmesinin doğruluğu D = 25; D=28; ve D \u003d 22 mm, 0,08 mm'den fazla olmayan ortak bir eksene göre radyal bir salgı ile sınırlıdır.

Yüzeylerin pürüzlülüğü (parçanın konturu üzerinde belirtilenler hariç) R z = 40 um.

Parça ısıl işlem görmemiştir. Bu nedenle, tam işlemesi (düşük boyutsal doğrulukla) bir tornada tamamlanabilir.

Kütük - bir parça için yuvarlak çelik, 5 mm çap ve 4 mm uzunluk için ödeneklere sahiptir; eğriliği kabul edilebilir sınırlar içindedir.

Küçük bir parça partisinin üretimi için teknolojik yol adım adım inşa edilmiştir.

Teknik özelliklerine göre 1K62 vidalı torna tezgahı, parçaları etkin bir şekilde işlemenizi sağlar.

İşleme yöntemleri, gerekli doğruluk ve yüksek verimliliği sağlamak için koşullardan seçilir. D = 25, D = 28 ve D = 22 mm hassas kesitler kaba ve ince tornalama ile işlenecektir; diğer yüzeyler - sadece en az sayıda çalışma geçişi için kaba tornalama ile.

Şaftın hassas bölümlerinin son işlenmesi için, bir bitirme yardımcı tabanı benimsenmiştir - merkez delikler. Kaba talaş işleme için, iş parçasının ham yüzeyi ve merkez deliği önce taban görevi görecek, ardından milin işlenmiş kısa bölümü ve merkez deliği olacaktır. Milin kesilmesi ve merkezlenmesi, iş parçasının pürüzlü taban yüzeyinden gerçekleştirilir.

Seçilen teknolojik temellere göre, iş parçalarını makineye takma yöntemleri kabul edilir: aynada, aynada ve arka merkezde, merkezlerde.

İşlenmekte olan parça partisinin boyutu ve operasyonlarda geçişleri tamamlamak için pratik kurallar dikkate alınarak, 6 operasyonda gerçekleştirilen şaft sınıfının parçalarının işlenmesi için tipik bir teknolojik rota benimsenmiştir.

"Şaftlar" sınıfının bölümleri, esas olarak bir eksen etrafında dönen dış yüzeylerden oluşmaları ile karakterize edilir. Milin uzunluğu çaptan çok daha fazladır.

Bazı tasarımlarda, bir iç merkezi delik mevcut olabilir.

Amaç, tasarım, ağırlık, işleme doğruluğu, malzeme ve diğer göstergeler açısından bu sınıfın parçaları çok çeşitlidir.

Haddeleme ekipmanlarında, birkaç kilogramdan 20-30 tona kadar ve hatta -800-1200 mm'ye kadar çapa sahip miller kullanılır.

"Şaftlar" sınıfı aşağıdaki ana gruplara ayrılır: miller ve akslar düzdür; kademeli; oyuk; şekilli eğrisel ve konik yüzeyler ile.

Her grupta miller, sadece işlenecek yüzeylerin boyutunda farklılık gösteren tiplere ayrılmıştır.

"Şaftlar" sınıfının parçalarını işlerken gereklidir:

1. Ekseni düz tutun. Millerin ve aksların tüm bölümlerinin hizalanması ve düzlüğü, belirlenmiş toleranslar dahilinde olmalıdır.

2. Dönme yüzeylerini eksen etrafında eş merkezli tutun. İşlenmiş boyunların elips ve konikliği çap toleransı içinde olmalıdır.

3. Mil yatağı muylularının yerleştirme muylularına olan radyal salgısının değeri 0,02-0,03 mm içinde tutulacak şekilde.

4. Dişliler, kasnaklar ve volanlar için iniş muylularının yüzeylerine 6. sınıf temizliği, rulmanlı yataklar için - 7. sınıf temizliği ve hadde silindirlerinin namluları - 7.-8. sınıfların temizliği ile muamele edin. .

5. Uçları ve çıkıntıları eksene tam olarak dik olacak şekilde kesin.

6. Kama yuvalarına, kamalara ve kulüplere doğru profili verin ve bunları mil yüzeyinde belirli bir yere yerleştirin.

7. Tasarımcı tarafından belirtilen çalışma yüzeylerinin sertliğini koruyun.

Şaft için bir iş parçasının seçimi, şaftın amacına, şaftın yapılması gereken malzemenin markasına ve tasarım özelliklerine göre belirlenir.

Çoğu şaft için genel amaçlı kullanılan karbon çelik kaliteleri St. 5, Sanat. 6, çelik 40 ve 50. Özellikle kritik miller yüksek alaşımlı çeliklerden yapılır: krom, krom-molibden, krom-silikon, vb. Hadde merdanelerinin üretimi için, bazı durumlarda krom ve nikel ilaveli alaşımlı dökme demirler ve magnezyumun bir değiştirici olduğu modifiye edilmiş dökme demirler de kullanılır. Ruloların amacına bağlı olarak çalışma yüzeylerinin sertliği 30 ila 75 Shore birimi arasında değişmektedir.

Mil boşlukları aşağıdaki sırayla ön işleme tabi tutulur; düzenleme, işaretleme, kesme, kırpma ve merkezleme, kontrol.

Millerin işlenmesindeki ana işlemler, malzemenin kütlesinin çıkarıldığı tornalamadır - bunun sonucunda mile ana yüzeylerin gerekli şekli ve boyutlarının verildiği ödenek.

Kaba tornalama, 4-5. doğruluk sınıfları ve 3-4. temizlik sınıfları sağlar. İşleme 5-25 mm veya daha fazla kesme derinliğinde, 0,5-3 mm/dev ilerlemelerde ve 30-40 m/dk kesme hızlarında gerçekleştirilir. Haddelenmiş ürünlerin kaba işlenmesinde, yüksek hız çeliği plakalı kesicilerin kullanılması durumunda iyi sonuçlar elde edilir. Ağır dövme parçalar işlenirken, en iyi sonuçlar T5K10 ve T15K6 sert alaşımlı kesici uçlarla elde edilir. Kaba işleme esas olarak elektrikli kesme prensibine göre gerçekleştirilir. Ana zamanı ve makinenin tam kullanımını azaltmak için aşağıdaki önlemler kullanılır:

Kaliper içine iki kesici yerleştirilmiştir, her birinin farklı bir erişimi vardır, ödeneğin belirli bir bölümünü derinlemesine kaldırır;

"Pergelin ileri ve geri hareketiyle kesebilen;

Katı - talaş genişliğini azaltan ve böylece kesme kuvvetini azaltan kademeli kesiciler kullanılır;< ,

Uzun ve ağır milleri işlerken, makinenin ön ve arka kaliperleri kullanılarak iki ve üç kaliper kullanılır.

Şaft kaba işleme genellikle iki ayarda yapılır. Tornalama için, düz veya eğik sağa ve sola kesiciler, uçları ve çıkıntıları kesmek için - alttan kesme ve filetoları işlemek için - özel kavisli ve içbükey fileto kesiciler kullanılır. Geniş yarıçaplı (30 mm ve üzeri) filetolar genellikle ya boyuna ve enine beslemeleri şablonlara göre birleştirerek ya da kumpasın çapraz kızağına monte edilmiş özel bir döner cihaz kullanılarak kesilir.

Kademeli şaftları işlerken, önce büyük çaplı daha büyük adımların işlenmesi tavsiye edilir. En yaygın olanı, kademeli şaftların işlenmesi için iki şemadır (Şekil 45).

Adımların çaplarında küçük bir farkla, Şek. 45, a, büyük çaplı çaplarda ve şaftlarda önemli bir farkla - Şek. 45, b. Bazen her iki şema kullanılarak birleştirilmiş işleme kullanılır. Makinenin en yüksek verimini ve tam kullanımını sağlayan yöntemi seçmelisiniz.

Konik ve şekilli yüzeyleri döndürürken, uzunlamasına ve enine beslemelerin bir kombinasyonunu kullanırlar, şablonlara göre işleme veya fotokopi makineleri kullanılır.

İcracının yüksek niteliklere sahip olmasını gerektiren ilk yöntem, tek ve küçük ölçekli yapımlarda kullanılmaktadır.

Kısa ve dik koniler, kumpasın üst sürgüsünü döndürerek ve kesiciyi koninin açısının yarısına eşit bir açıyla besleyerek işlenir. Uzun ve sığ koniler, koninin genratrisi iş mili eksenine ve kesicinin uzunlamasına hareketine paralel olacak şekilde punta karıştırılarak döndürülür. Bu yöntem oldukça basittir ve herhangi bir torna tezgahında kullanılabilir, ancak merkezlerin düzensiz çalışması ve aşınması ile merkez deliklerinin bozulması söz konusudur.

Küçük uzunluktaki şekilli yüzeyleri işlerken, genellikle enine besleme ile işlenen özel şekilli kesiciler kullanılır. Kesici kenar boyunca kesicinin profili, parçanın ters profiline karşılık gelir. Şekilli kesicilerden dişli, fileto ve oluk kesiciler metalurji mühendisliğinde daha sık kullanılır.

Katı bir iş parçasından içi boş bir şaft işlerken, işaretleme, uçları frezeleme ve merkezlemeden sonra, şaft merkezlere ve aynaya ayarlanarak dış yüzeyde kaba bir tornalama yapılır. Delik, sabit dinlenmeli bir torna tezgahında veya yatay bir delme ve delme makinesinde delinir ve delinir. AT son zamanlar içi boş matkaplarla delme, çekirdeğin ayrı bir şaft şeklinde çıkarılmasıyla yaygınlaştı. 100 mm'den büyük çaplı delikler için benzer bir yöntem kullanılır.

Spesifikasyonlara bağlı olarak, kaba talaş işlemeden sonra şaft finiş işlemeye veya müteakip mekanik finiş ile ara ısıl işleme aktarılabilir. Tüm bu durumlarda, kaba işlemeden sonra bir pay bırakılmalıdır. Haddelenmiş boşlukların kaba tornalanmasından sonra ince tornalama payları kenar başına 0,5-2 mm bırakılır. Dövme miller için, bir yandan büyük ölçüde açıklanan izinler 2,5-5 mm olarak alınır. Genel boyutlarışaftlar ve diğer yandan, kaba işlemenin daha zor koşullar altında, daha büyük çabalarla ve termal deformasyonlarla gerçekleştirilmesi ve bunun sonucunda yüzey tabakasının daha derinlere zarar vermesi nedeniyle. Kaba işlemeden sonra ısıl işlem yapılırsa, ısıl işlem sırasında parçanın yüzey tabakasında olası deformasyon ve hasarı telafi etmek için ödenekler yaklaşık 1.5-2 kat artırılır.

Isıl işlem için hazırlanan iş parçası, şaft adımları arasındaki tüm çap farklarını tekrar etmelidir. Ancak bitişik adımların çaplarındaki fark 10 mm'yi geçmezse, bir çap döndürülür. Keskin geçişler veya köşeler olmamalıdır. Normalizasyon veya eskitme şeklinde ısıl işlem sırasında yapı iyileştirilir ve iç gerilmeler ortadan kaldırılır. Isıl işlemden sonra önemli bir pay ile işlem iki geçişe ayrılır: yarı terbiye ve terbiye. İkincisi 1-2 mm kesme derinliğinde üretilir.

Bitirme geçişinde kesiciler, 2-3 mm yarıçaplı yuvarlak bir tepeye veya Zcp = 0° ile daha geniş bir kesme kenarına sahiptir; bu, 1-2.5 artırılmış ilerleme ile çalışmaya izin veren Kolesov tipi kesiciler için tipiktir. mm/dev ve dikkatli çalışma temizliği sağlar 6. sınıf.

Atölyede ağır taşlama makineleri yoksa ve büyük bir şaft üzerinde 2. sınıfa göre ayrı adımlara dayanmak gerekiyorsa, kesme derinliği 0,1-0,3 mm'den fazla olmayan geniş yaylı kesicilerle döndürülürler. 7. sınıf temizlik istendiğinde, makine desteğinde özel bir tutucuya monte edilen silindir çalıştırılır. Rulo işlemi sadece yüksek temizlik sağlamakla kalmaz, aynı zamanda yüzeyde bir miktar iş sertliği oluşturarak yoğunluğunu ve aşınma direncini arttırır.

Silindirle haddeleme için özel bir izin yoktur. Uygulamada, pay, kenar başına 0,01-0,02 mm tolerans dahilindedir.

Finiş ve finisaj yaparken, şaft ve aletin montajının doğruluğuna, tüm sistemin sertliğine, kesici aletin geometrisine ve temel yüzeylerin kalitesine dikkat etmek gerekir: merkez delikler ( merkezde işleme yaparken - pax) ve işlenmiş kayışlar ve boyunlar (lunetlerde işleme yaparken). Parça üzerindeki kesme kuvvetleri ve termal etkiler minimumda tutulmalıdır. Bazı durumlarda, millerin işlenmesi, yüzeylerinde kama yuvaları, yuvalar veya kulüplerin bulunabilmesi nedeniyle karmaşıktır.

Anahtarlı paeov'u işlemek için mil işaretlenir ve ardından bir freze makinesine aktarılır.

Küçük ve orta çaplı miller için, kama kanalları, uç veya özel kama frezeleri ile dikey frezeleme ve kama frezeleme makinelerinde işlenir. İlk durumda, kapalı oluklar yaparken kesiciyi yerleştirmek için delmek gerekir. Ağır şaftlar, uç ve parmak frezeleri olan yatay delme ve boyuna freze makinelerindeki işaretlere göre frezelenir - ikincisi, teğet kama yollarının işlenmesinde yaygın olarak kullanılır.

Oluklu oluklar, bölme yöntemi veya haddeleme yöntemi ile işlenir. Bölme yöntemi ile ön işaretleme yapılır ve küçük ve orta çaplı miller için ayrıca bir ayırıcı başlık kullanılır. Haddeleme yöntemine göre kesme, sonsuz oluklu kesiciler kullanılarak özel yarık freze makinelerinde gerçekleştirilir.

Haddeleme merdanelerinin uçlarındaki kulüplerin işlenmesi, işaretleme için delme makinelerinde veya özel tek taraflı ve çift taraflı kulüp freze makinelerinde gerçekleştirilir. Kesici takım, mandrel üzerine veya makine miline monte edilmiş kesiciler veya özel kulüp freze kafalarıdır.

Dönüşü iletmek için hadde silindirleri, uçlarında bir oyuk bulunan düz bıçaklara sahipse, bu bıçakları işlerken aşağıdaki işlemler gereklidir:

I. İşaretleme - merkez çizgileri çizin.

II. Planya - bıçağı planyalamak -

PI. İşaretleme - farenksi işaretleyin.

IV. Delme - boğazı delin.

V. Çilingir - farenksin delinmiş kısmını çıkarın. .

VI, Boring - bir delme makinesinde, kulübeyi iç kontur boyunca frezeleyin.

Son işlem, taşınabilir bir çapraz planya üzerinde de gerçekleştirilebilir. Bir veya başka bir makinenin seçimi, ekipmanın mevcudiyeti, boğazın boyutu ve ekonomi ile belirlenir. Örnek olarak, Şekil 2'de gösterilen kademeli şaftın işlenmesi için bir işlem akışı aşağıdadır. 46. Şaft malzemesi - çekme mukavemeti av = 65 kg / mm2 olan krom çelik 20XA - Kütük - serbest dövme ile elde edilen dövme. Ödenekler standartlara göre seçilir.

İşleme sırasındaki işlemlerin sırası aşağıdaki gibidir: I. İşaretleme - bıçağı işaretleyin.

II. Sıkıcı - uçları frezeleyin, merkez çizgilerini azaltın, merkezi ve merkezi işaretleyin.

6 Sipariş 222

III. Tornalama - boyuta dönün, uçları ve çıkıntıları kesin

IV. İşaretleme - kama yolunu işaretleyin.

V. Frezeleme - kama yolunun frezelenmesi.

İncir. 46. Kademeli mil ve boşluğu.

VI. Taşlama - boyunları öğütün.

VII. Tornalama - filetoları işleyin ve uçları ve çıkıntıları boyuta göre kesin.

VIII. Çilingir - çapakları giderin.