Kaba işleme ve bitirme arasındaki fark nedir? Kaba işleme. Araçlar, rasyonel modların amacı

Kesme işlemleri geleneksel olarak kaba işleme ve ince işleme olarak ikiye ayrılır.

Kaba işleme, bir iş parçasının döküm, basınç, kaynak veya ısıl işlemle üretimi sırasında oluşan fazla payı veya kusurlu yüzey malzeme tabakasını gidermek amacıyla gerçekleştirilir.

Bitirme genellikle işlenmiş yüzeyin (yüzey katmanı) nihai geometrik boyutlarını, şeklini ve kalitesini belirleyen bıçak işlemeyi içerir. Aynı zamanda istenen sonucun elde edilmesi, işleme ödeneği ve dalgalanmalarına, makinenin sertliğine ve doğruluğuna, teknolojik cihazlara, kesici takımın markası ve geometrik parametrelerine, kesme moduna ve kesme kullanımına bağlıdır. akışkanlar (işlem akışkanları).

Tüm bu yapıştırıcıların soğutma sıvınıza dayanabileceklerinden emin olun! Plakayı, kenarı tamamlamak için bir mengeneye veya başka bir cihaza sokarsanız, plakayı mümkün olduğu kadar kenara kadar destekleyin. Çene mengenesini, levhanın ortasından mengene tarafından desteklenmesini sağlayacak şekilde dışarıya doğru hareket ettirin.

Genel olarak tüm işlemler için desteklenmeyen iş parçası stoğunu mümkün olduğunca küçük tutun işleme. Kaba işleme ve ince talaş işleme arasında takımları değiştirmeyi düşünün. En küçük takım yolu yarıçapına uyan en büyük takımı kullanmak yerine, daha da büyük bir kaba işleme takımı kullanın ve bitirme pasosunun daha küçük yarıçaplarla ilgilenmesine izin verin. Kaba işleme, yine de derin kesimler yaptığınız yerdir.

Enstrümantal malzemenin seçimi. Kaba işleme sırasında tolerans ve kesme kuvvetlerinde önemli dalgalanmalar olduğu ve döküm yüzeyinin mevcut olduğu, kum şeklindeki sert kalıntıların olduğu göz önüne alındığında, kaba işleme için takım malzemesi olarak en dayanıklı ancak aşınmaya biraz daha az dayanıklı sert alaşımlar kullanılır. (taşlama) aletleri. Ferritik bazlı çeliklerin kaba işlenmesinde çoğunlukla titanyum-tungsten-kobalt sert alaşımı T5K10 (P30–P40) kullanılır. T5K10 alaşımına bir alternatif, aşınmaya daha dayanıklı ancak daha az dayanıklı olan TT20K9 (R25), T14K8 (R20) ve sessiz çalışma koşulları altında T15K6 (R10) alaşımları olabilir. Darbeli ağır çalışma koşulları için T5K10 alaşımı yerine aşınmaya daha az dayanıklı ancak daha dayanıklı olan TT7K12 (P50) alaşımı kullanılabilir. Nikel, titanyum alaşımları ve östenitik çeliklerin tornalanmasında tungsten-kobalt alaşımı VK8 veya VK8M (K30) kullanılır.

Asla gerekenden daha uzun bir alet kullanmayın. 3 takım çapının üzerindeki herhangi bir uzunluk, takırdamaya eğilimli olmaya başlar ve 5 katına kadar, gevezeliği kontrol etmek için alabileceğiniz tüm yardıma ihtiyaç duyarsınız. Saldırıyı azaltmak için aleti aynaya mümkün olduğu kadar boğun.

Bu arada, uç hedefin yivli kısmı sağlam saptan daha zayıftır. Maksimum sertlik için mümkün olan en uzun kanal uzunluğuna sahip mümkün olan en kısa parmak frezeleri kullanın. Bu nedenle, bunları düz karbür hızlarında çalıştırmasanız bile daha iyi bir yüzey kalitesi elde edebilirler. Bu özellikle daha uzun, daha küçük çaplar vb. için geçerli olacaktır.

Son işleme için aşınmaya daha dayanıklı ancak daha az dayanıklı takım malzemeleri kullanılır.

Isıl işlem görmemiş ferritik çeliklerin tornalanması için P01–P10 (T30K4, T15K6) sert alaşımları kullanılır. Alaşım P10, yarı ince işleme modları ve biraz daha kalın bölümler için kullanılır. Sertleştirilmiş çeliklerin son işlemleri için T15K6 alaşımı, oksit mineral seramikleri (VOK60 vb.) ve kübik bor nitrür bazlı süper sert malzemeler kullanılır. Isıya dayanıklı nikel bazlı alaşımları işlerken en iyi sonuçlar ince taneli alaşımlar (VK10-OM, VK10-KHOM) tarafından gösterildi.

Sessizlik en kötü titreşim türüdür ve bitişte çok belirgin olacaktır. Ondan nasıl kurtulacağınıza dair daha fazla ipucu için sohbetle ilgili bölümümüze bakın. Bir boğa uçlu veya yarıçaplı freze, düz uçlu bir frezeden daha ince bir uç bırakacaktır. Bir ekleme aracından bahsediyorsak yarıçapı kullanın.

Yuvarlak kesici uçlar çatırdamalara karşı en duyarlı olanlardır; 45 derecelik dönüş açısına sahip olanlar ise titreşime ve çatırdamaya daha az duyarlıdır. Keskin, Ön Açılı ve Pozitif Talaşlı kesici uçlar kullanın. Dikkate alınması gereken tek şey, daha keskin kesici uçlar, daha yüksek dönüş açısı ve pozitif ön cephenin tümü daha iyi bir yüzey kalitesi sağlar. 45 derecelik bir yüzey frezesi, 90 derecelik kare kollu bir değirmenden çok daha güzel bir yüzey elde edilmesini sağlar.

Aşınmaya dayanıklı kaplamalara sahip aletler de giderek daha fazla kullanılmaktadır. Aşınmaya karşı daha dayanıklı ve kırılgan takım malzemelerinin yanı sıra aşınmaya dayanıklı kaplamalara sahip kesici uçlar, daha yüksek kesme hızlarının kullanılması ve kesim katmanının daha küçük kalınlıkları ile karakterize edilir.

Kesme derinliğinin belirlenmesi. Kaba işleme sırasında minimum kesme derinliği, kusurlu katmanın derinliğine ve iş parçasını elde etme yönteminin karakteristik hatalarına göre belirlenir. Damgalama için bu, kalıp yüzeylerinin yer değiştirmesini ve belirtilen normal doğruluktaki dövme boyutları için silindirik yüzeylerin radyal salgısını içermelidir. Ayrıca dövme veya döküm için minimum tek taraflı tolerans, işlenmiş yüzeyin pürüzlülüğünü, kusurlu katmanın derinliğini ve ayrıca kurulum ve sabitleme hatalarını içerir.

Pozitif kesme kenarı geometrileri genellikle daha az kesme kuvveti gerektirir ve daha ince bir yüzey üretir. Pozitif geometri, malzemenin kayma düzleminde daha az kuvvetle ısırır. Bunlar genellikle preslenmiş veya kalıplanmış kesici uçlardan ziyade daha pahalı kesici uçlardır.

Yüksek spiral ve değişken kesme vidaları daha iyi bırakabilir. Uzun spiral kesiciler daha iyi bir yüzey sağlar. Değişken kesici vidalar titreşim titreşimlerini yok eder çünkü değişken sarmal, titreşimin tek bir frekansta yerleşmesini engeller.

Maksimum kesme derinliği, işlenen yüzey için önerilen veya atanan toleransa, üst üste binmelerin, damgalama veya döküm eğimlerinin varlığına, ayrıca kabul edilen işleme sırasına, seçilen tabanlara ve boyuta ayarlama yöntemlerine bağlıdır.

Son işleme sırasında kusurlu katmanın derinliği, mikro pürüzlülüklerin yüksekliği (yüzey pürüzlülüğü), montaj hataları ve işlenen yüzeyin titreşimleri de meydana gelir, ancak bunlar kural olarak büyüklük olarak çok daha küçüktür. Bu nedenle, bitirme işlemi sırasında kesme derinliği mümkün olan en düşük seviyeye atanır, ancak listelenen hataların toplamından daha az olamaz.

Daha fazla kanal veya kesici uç, daha yüksek devirlere eşittir. Birçok eski değirmenin iş mili hızı sınırlıdır. Daha fazla kanal veya kesici uç kullanma yeteneği bazı avantajlara neden olabilir. Çip klibini dikkate aldığınızdan emin olun. Alüminyum alaşımı kullanıyorsanız 4 kanallı kesici kullanmayın, ancak yuva başına 3 kanal kullanabilirsiniz ve bu, 2 kanaldan %50 daha fazla dönüşe eşdeğerdir. Daha da iyisi, eğer dış bir profil etrafında frezeleme yapıyorsanız, talaşları temizlemek için yeterli alan olabilir ve 4 adet alüminyum bazlı freze ucu kullanabilirsiniz.

İşlenen yüzeyde ilerleme, giriş açısı ve toleransın belirlenmesi.

İlerleme seçimi, işlenmiş yüzeyin pürüzlülüğü ve doğruluğu, kesici takımın aşınma direnci vb. gereksinimlerinden etkilenir.

Kaba tornalama sırasındaki yüzey pürüzlülüğü esas olarak geometrik faktörlere bağlıdır ve Chebyshev formülüyle belirlenir:

Sohbeti azaltmak için eklemeyi kaldırın. Bazen kesici ucu çıkararak bir yüzey frezesindeki veya başka bir değiştirilebilir takımdaki gevezeliği kırabilirsiniz. Bu, titreşimi besleyen iş parçasına karşı kesici uçların sık görülen bir arızasıdır. Eklemenin dışarı çekilmesi, olağan görüntünün sık sık bozulduğu anlamına gelir.

Malzemeyi ateşlemek için torcu geriye doğru çalıştırın. Bu tekniğe dikkat edin; hızlı yol kesiciyi nemlendirin ve aleti malzemenin içine doğru hareket ettirirseniz, aleti kötü bir şekilde kırarsınız. Bununla birlikte, aleti alabilirseniz, körelmeyi umursamazsanız ve aleti yeterince iyi kontrol ederseniz, iş parçası üzerinde sadece işinize giden bilet olabilecek parlak bir yüzey bırakacaktır.

Özellikle ne zaman S=0,6 mm Ve R=1,2 mm .

Ayrıca uçta eşit aşınma sağlamak için aşağıdaki oranın da karşılanması gerekir:

Ucun eşit olmayan aşınma katsayısı aşağıdaki formül kullanılarak tahmin edilebilir:

Kesici takım bıçaklarının rasyonel şekillerinin ve geometrik parametrelerinin seçimi. Düzensiz aşınmayı ortadan kaldırmak için temizleme ve geçiş kesici kenarı eklenebilir. Plandaki üst kısmın bu şekli özellikle büyük beslemeler için rasyoneldir.

Kaldırma ve Geleneksel Yönlendirme: Bitirme için neyin en iyi olduğu konusunda hiçbir şey varsaymayın. Kaldırma frezeleme kesme kuvvetlerini azaltır ve genellikle ince talaş işleme için en iyi çözümdür. Ancak asansör duvara doğru sapıyor ama normal olan öyle değil. Daha iyi bir yüzey kalitesi için kesimlerinizi içeri ve dışarı doğru yuvarlayın. "Program Yolu" sayfamızda. Takım, iş parçasıyla her temas halinde durduğunda "bir işaret bırakır". Yüzeye çıktığında asla durma.

Merkez çizgisini kesmekten kaçının. Merkez hattında kesme, düz tarafı malzemenin kenarına bakan bir kesici ucu veya oluğu ortadan kaldırır, bu da çapak oluşturur ve genellikle mükemmel bir yüzey kalitesi elde etmeyi zorlaştırır. Değirmeninizi dikkatlice travmatize edin veya muhtemelen tramvaydan çıkarın.

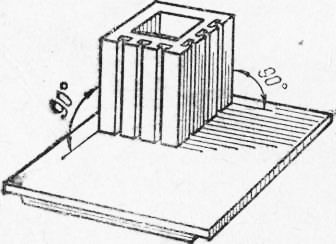

Pirinç. 2.41. Çelik kaba işleme kesicinin kesme bıçağı şekli

Silecek uzunluğu en azından aşağıdakiler olmalıdır: ben"(1.1-1.2) S. Temizleme kenarı, işlenmiş yüzeyin gerekli pürüzlülüğünü sağlar ve kavisli (yarıçap) veya düz olabilir. Sıyırma kenarını yoğun aşınmadan korumak için, sıyırma kenarından önce geçiş kenarının keskinleştirilmesi tavsiye edilir. Uzunluğu lp yaklaşık olarak sıyırma kenarının uzunluğuna ve giriş açısına eşit olmalıdır jp 5-10° arasında olmalıdır.

Bir bölümün kesilmesinden veya yüzdeki bir kesimin ve kesimin tamamlanmasından bahsediyoruz. Şantiye bitirme söz konusu olduğunda, tramvay ve yüzey bitirme konusunda iki düşünce ekolü vardır - ya değirmene girin ya da tramvaydan mükemmel bir şekilde çıkarın. Bu düşünceler büyük ölçüde estetiktir. Frezeniz iyi taşınmışsa her iki tarafta da aynı alet simgelerini göreceksiniz. Mil kesime doğru "biraz eğilirse" yalnızca bir takım işareti görürsünüz.

Bazıları iki işaretin simetrisini tercih ederken, bazıları da bunu tercih ediyor. Her durumda, eğer durum sona ererse ve değirmeniniz bozulabilirse, kritik işlemlerden önce yeniden programlamak isteyeceksiniz. Son işlem için yarıçapı köşe yarıçapından daha küçük olan en büyük uç istasyonunu kullanın.

Kesme kenarının eğim açısı. Kesilen katmanın büyük bölümleri için karbür plaka, ana kesme kenarının eğim açısına göre yerleştirilir ( ben» 5°). Pozitif kesme kenarı açıları, kesici ucun gevrek mukavemetini arttırmak için gerekli olan kesici uçta uygun basınç gerilmelerinin gelişmesini destekler. Bu durumda, ortaya çıkan talaşlar parçanın işlenmiş yüzeyine yaslanır ve bu da talaş kırılmasını teşvik eder. Bununla birlikte, işlenen yüzeyde karakteristik izler kalır ve bu da pürüzlülüğünü önemli ölçüde artırır. Ancak kaba işleme sırasında (sıyırma sırasında) bu oldukça kabul edilebilir olabilir. Üstelik olumlu bir açıyla ben yardımcı ve temizleme kesici kenarlarında bir rahatlama açısı oluşur.

Uç mastarı kendi yarıçapından daha küçük bir açıyı kesemez ancak uç yarıçapı ile köşe yarıçapı aynı olduğunda sorun yaratma olasılığı yüksektir. Son değirmeni biraz daha küçük yapın. İzin verirseniz açı yarıçapını artırmanız veya bir sonraki daha küçük İngiliz boyutundan daha yakınsa metrik boyut kullanmak gibi sinsi bir şey yapmanız gerekebilir.

Malzeme ve geometrik parametrelerin seçimi

İç köşeler yoksa elinizdeki en büyük aleti kullanın, bu harika sonuç verecektir. Boyutu, sağlamlığa ve daha pürüzsüz bir yüzeye katkıda bulunacaktır. Tornalarda kenar kazancını azaltmak için hızı artırın.

Arka köşeler. Kaba işleme sırasında takım boşluk açıları 6-8 derece arasında ayarlanır. Kalın kesimler için artırılmış takım eğim açıları ve azaltılmış kesme hızları olumlu etki Kesme bıçağının gücü ve aletin aşınma direnci, kesici kenarların yuvarlatılmasından veya küçük bir pahın sıfır boşluk açısıyla (0,2-0,3'e kadar) keskinleştirilmesinden etkilenir. mm). Ön köreltme pahının varlığı, kesme bıçağının plastik deformasyonunun önlenmesine yardımcı olur.

Ortaya çıkan kapsamlar oldukça tatlı olabilir. Yönlendirme ve dönüş için daha yüksek kavrama açıları kullanın ve pozitif eğimi tercih edin. Salgı ile takımınız gerçek bir daire yerine eksantrik bir yolda döner. Bu yüzey bitirme açısından çok kötüdür. Ne kadar çok parça olursa sonuç o kadar kötü olur. Belirli kesici ve takım tutucu kombinasyonlarının daha az salgıya sahip olduğunu biliyorsanız, bitirme işleminde bunları tercih edin. Bitirirken pensli mandren kullanın.

Son boya ne kadar güzel? Çok fazla talep ederseniz üretim maliyetini yükseltirsiniz. Çok az ve ürününüzün kalitesini düşürürsünüz. 32 bitlik bir "numara"nın maliyeti fazla olmayacaktır ve 16, hatta 8 bitlik bir "sonlandırma" yapılabilir, ancak şimdi artan maliyetlerle karşı karşıya kalacaksınız.

Artırılmış ilerlemeler kullanıldığında, sınırlı kavisli geçiş temizleme kenarına sahip kesme bıçağının şeklinin daha mükemmel olduğu düşünülmelidir. Titreşimlerin oluşmasını önlemek için geçiş temizleme kenarının uzunluğunun sınırlandırılması tavsiye edilir. Ana kesme kenarından uca kadar olan rasyonel mesafe yaklaşık 1,5'tir S. Bu durumda, s uzunluğundaki bir kesit oldukça küçük plan açısına sahip bir geçiş kenarı görevi görür (Şekil 2.42).

“Ayna” hakkındaki gerçek sona eriyor. İşleme tahtalarını çevrimiçi olarak sık sık ziyaret eden herkes, birisinin freze veya torna tezgahından nasıl "ayna" kaplama elde edileceğini sorduğu sayısız konu görmüştür. açık olmasına rağmen torna Yaklaşılması daha kolay olsa da, ayna kaplamalarla ilgili gerçek şu ki, aslında var değiller. Evet, optik kalitede sonlandırma yapabilen makineler var. Bunlar, öncelikle elmas işleme kullanan son derece sağlam makinelerdir. Ancak bunlar çoğumuzun erişebileceği arabalar değil ve çoğu insanın aynayı bitirdikten sonra sorduğunda bahsettiği arabalar değil.

Pirinç. 2.42. Kesilen tabakanın kalınlığını değiştirme şeması

ana, geçiş ve temizleme kenarları alanlarında

Geçiş temizleme kenarındaki büyük yarıçapların ve ana kesme kenarındaki rasyonel plan açılarının birleşimi ile karakterize edilir.

Ayna kaplama olarak adlandırılan çoğu fotoğrafta iş parçasının aşırı bir açıyla eğildiğini hiç fark ettiniz mi? Hiç, yolun çok önünüzde olduğu ve yaklaştığınızda suyun size doğru geldiği görünen bir otoyol serapı gördünüz mü? Asfalt bir "ayna" kaplamaya sahip gibi görünse bile, geliş açısı doğruysa. Parçanın tam üzerine bakmak için ayna kaplamasını isteyin; kaplamanın ne olduğunu daha net göreceksiniz.

Bu, ince öğütülmüş bir yüzeyin son derece çekici olamayacağı anlamına gelmez; yalnızca doğrudan baktığınızda ayna gibi görünmesinin imkânsız olduğu anlamına gelir. Alet işaretleri hala görülebilecektir ancak çok soluk oyuklar olacaktır. en iyi durumda, oluklara etki eden kırınım etkilerinin oluşturduğu gökkuşağıları göreceksiniz. Bu "prizmatik" olarak adlandırılan bir görünümdür.

Yarıçap artışı R sadece işlenmiş yüzeyin pürüzlülüğü üzerinde değil, aynı zamanda kesici ucun yakınındaki takım aşınmasının yoğunluğu üzerinde de faydalı bir etkiye sahiptir.

Sıyırma kenarı alanındaki aşınma oranının azaltılması, ana ve sıyırma kenarlarının rasyonel eğim açılarının oluşturulmasıyla da kolaylaştırılır.

Tornalamanın özellikleri

Harika bir sona ulaştığınıza karar vermek için aradığınız şey budur. Daha iyisini yapmanız gerekiyorsa, bazı aşındırıcılara ve özel salınımlı zımparalama veya cilalama diskine geçmenin zamanı gelmiştir. HAYIR kredi kartı gerekli değil - yalnızca adınız ve e-posta adresiniz.

Malzeme çıkarma işlemi, istenen nihai şekli elde etmek için fazla malzemenin orijinal parçadan çıkarıldığı bir kalıplama işlemleri ailesidir. Keskin bir kesme aletinin kullanıldığı geleneksel işleme, bir malzemeyi mekanik olarak kesmek için kullanılır. Aşındırıcı süreç. Malzeme, katı aşındırıcı parçacıkların hareketi ile mekanik olarak uzaklaştırılır. Hemen hemen tüm katı malzemeler işlenebilmektedir. İşleme işleminin bölümü, negatif açılı takım. Kesici Takımlar Kesici takımda bir veya daha fazla kesici bulunur ve işlenen malzemeden daha sert bir malzemeden yapılır. Ortaya çıkan yıkama akışını yönlendiren eğimli kenarın ölçüldüğü eğim açısı, çalışma yüzeyine dik bir düzleme göre ölçülür. İşlenebilecek çeşitli çalışma malzemeleri için. Metalleri kesmek için kullanmak için. Olası geometrik özelliklere sahip çeşitli şekillerdeki özel parçalar için: vida dişleri. Hassas yuvarlak delikler Düz kenarlar İyi boyutsal doğruluk ve yüzey kalitesine sahip yüzeyler. Geleneksel olmayan işlemlerde kullanılan enerji biçimleri şunlardır: Mekanik enerji Elektromekanik enerji Termal enerji Kimyasal enerji Plastikler ve bileşikleri de işlenebilir. Seramik söz konusu olduğunda, yüksek sertlikleri ve kırılganlıkları nedeniyle zorluklar yaratırlar, ancak büyük çoğunluğu aşındırıcı işlemlerle kesilebilir. Atık arıtımının dezavantajları. İşleme süreci sırasında oluşan çip atıktır, ancak artık geri dönüştürülebilir ve böylece atık azaltılır. Tüketim zamanı. Eritme, toz metalurjisi veya dövme gibi alternatif şekillendirme işlemleri durumunda işleme prosesinin belirli bir parçayı oluşturması genellikle daha uzun sürer. Diğer işlemler parçanın genel şeklini oluşturur ve makineyle işleme, diğer işlemlerin oluşturamayacağı son şekli, boyutları, kaplamaları ve özel geometrik detayları sunar. İşleme işlemleri Bir işleme işlemi gerçekleştirmek için iş parçasını takıma göre hareket ettirmek gerekir. Bu bağıl hareket, kesme hızı olarak bilinen bir birincil hareket ve ilerleme olarak bilinen bir ikincil hareket yoluyla elde edilir. Dönen bir kesici takım, silindirik bir şekil oluşturmak için dönen bir iş parçasından malzemeyi çıkarır. Delme ve frezeleme, birden fazla kesici kenara sahip döner takımlar kullanır. Kesici Takımlar Açılı yüzü, flanşı ve ucu gösteren tek noktalı takım. Çoklu kesici kenarlara sahip takımları temsil eden spiral freze. Kesme koşulları. Bir delme işleminde derinlik, açılan deliğin derinliği olarak yorumlanır. Kaba İşleme/İnce İşleme İşleme operasyonları genellikle amaçlanan amaçlara ve kesme koşullarına göre ayrılan iki kategoriye ayrılır: Birincil kaba kesmeler, büyük miktar Parçadan gelen malzemenin ihtiyaç duyulana çok yakın olması. Bu işlemler yüksek hızda gerçekleştirilir. Bitirme kesimleri, bir parçayı tamamlamak ve nihai boyutlara, toleranslara ve yüzey bitirmelerine ulaşmak için kullanılır. Bu işlemler düşük hızda gerçekleştirilir. Takım tezgahları Termostatı, tahrik edilen tüm makineler için geçerlidir itici güç Taşlama da dahil olmak üzere işleme işlemlerini gerçekleştiren. En yaygın makineler: - Torna tezgahları. - Sondaj presleri. - Freze makineleri. Dik kesme Gerçek süreç üç boyutlu olmasına rağmen dik kesmenin yalnızca iki boyutu vardır. Ortogonal kesim: 3 boyutlu bir süreç olarak. Çip oranı. Keserken aletin kesici kenarı orijinal çalışma yüzeyinin biraz altına yerleştirilir. Paralel kesici uçlar, izole kesici uçlar ve üçgen kesme deformasyonu ile temsil edilen talaş oluşumu. Kayma deformasyonu. Kesme öncesi talaş kalınlığı 50mm ve talaş kalınlığıdır. Kesimden sonra 125 mm. Kesme düzlemini ve deformasyonu hesaplayın. İşlemi tamamlayın. Talaş Oluşumu Talaş oluşumunun daha gerçekçi bir görünümü; kesme bölgesini ve takım talaş sürtünmesine neden olan ikincil kesme bölgesini gösterir. Tedavi edilen yüzeyde düzensiz bir doku oluşur. Yüksek sürtünme aracı. Başarı ve büyük derinlikler bu tür öğrenmeyi destekler. Takım-talaş arasındaki sürtünme, büyük miktarda çalışma malzemesinin yapışmasına neden olur. Kenar birikimi oluşumu doğası gereği döngüseldir. Kesme talaşlarının döngüsel oluşumu. Titanyum alaşımları, nikel bazlı süper alaşımlar ve östenitik paslanmaz çelikler gibi kesilmesi zor metallerle ilişkilidir. Bu verilere dayanarak iş malzemesinin kesme mukavemetini belirleyin. Çözüm.

- İşleme teknolojisine genel bakış.

- Metal işlemede talaş oluşumu teorisi.

- Kesme sıcaklığı ölçümü.

Temizleme kenarı ana düzlemde, yani belli bir açıda bulunmalıdır ben=0°. Bu, işlenen yüzeyin en az pürüzlülüğünü sağlamak için gereklidir.

Geçiş ve ana kesme kenarlarının belli bir açıyla eğilmesi tavsiye edilir ben= 15° (Şekil 2.43).

Pirinç. 2.43. Eğrisel kesme bıçağı şekli

geçiş temizleme kenarı, farklı eğim açıları

temizlik ve ana kenarlar ve ön hazırlık

arka yüzeyin küntleşmesi

Ana ve temizleme kenarlarının bu farklı eğim açılarının bir diğer amacı da talaşları işlenmiş yüzeyden uzaklaştırıp kıvırmaktır.

Belirli bir alanla belirli bir yüzeyi işlerken ilerlemeyi artırmak, kesme yolunu azaltır ve dolayısıyla düşük aşınma oranları gerektirmez. Bu nedenle çoğu durumda artan ilerlemelerle bitirme işlemi yalnızca daha verimli olmakla kalmaz, aynı zamanda tek yöntemdir. olası yol işlenmiş yüzeyin hassasiyeti ve kalitesine ilişkin gereksinimleri karşılar.

Birikmiş ve durgun bölgelerin işlenmiş yüzeyin kalitesi üzerindeki etkisi.Çelikleri işlerken rasyonel sıcaklığın seçimi yalnızca takım aşınmasıyla değil, aynı zamanda işlenen yüzeyin pürüzlülüğü gereksinimleriyle de ilişkilendirilebilir. İşlenen yüzeyin pürüzlülüğünü etkileyen faktörler arasında, takımın ön yüzeyindeki birikme veya ölü bölge önemli bir yer tutar.

Durgun bölgenin yüksekliği, kesilen tabakanın kalınlığının azalması ve sıcaklıkların artmasıyla azalır. qpön yüzey ve 3. soru(0) kesme kenarına yakın yan yüzey. Aynı zamanda işlem yapılan yüzeyin pürüzlülüğü de azalır.

Bazı durumlarda (örneğin, düşük sertlikteki çeliklerin tornalanmasında), talaş açısının azaltılmasıyla ön yüzeyin sıcaklığında bir artış ve işlenen yüzeyin pürüzlülüğünde bir azalma elde edilebilir.

Bu nedenle, takım aşınma direncindeki bir artış, sıcaklıkta ve kesme hızında bir azalmayı gerektiriyorsa, ölü bölgenin hesaplanan pürüzlülük üzerindeki etkisindeki bir azalma, sıcaklıkta bir artış gerektirir. Bu nedenle, işlenmiş yüzeyin gerekli pürüzlülüğünü sağlayan minimum kesme hızları ve sıcaklıkları, finiş tornalama için optimal olarak değerlendirilmelidir.

Ölü bölgenin işlenmiş yüzeyin pürüzlülüğü üzerindeki etkisini azaltmak için, son işlem sırasında ön yüzeydeki sertleştirme pahları kullanılmamalıdır, bu ölü bölgenin yüksekliğini artırır, ancak stabilizasyon pahları veya tam bir ön yüzey kullanılabilir .

Rasyonel kesme hızının amacı. Uygulamada genellikle ampirik olarak elde edilen öneriler kullanılmaktadır. Tablolar halinde sunulabilirler. Söylenenleri örnekleyelim pratik öneriler"Sandvik Coromant" (Tablo 2.1 ve 2.2).

Tablo 2.1

Nominal kesme hızları v 15çevirmek için

S6 karbür uçlu kesicilere sahip çelikler (P40, T5K10)

Tablo 2.2

Düzeltme faktörü değerleri KT kesme hızı hakkında

takım ömrüne bağlı olarak

| Dayanıklılık süresi T, min | |||||||

| Katsayı K T | 1,1 | 1,0 | 0,95 | 0,90 | 0,87 | 0,80 | 0,75 |

. (2.96)

. (2.96)

Rasyonel direnç olarak Sandvik'in önerdiği gibi 15 dakikayı değil de 60 dakikayı alırsak düzeltme faktörü KT=0,75.

Rasyonel bir kesme hızı atamanın başka bir yöntemi sıcaklıkların ve takım aşınma oranlarının analiziyle ilgilidir.

Sıcaklığı hesaplamak için bir program kullanarak, ön yüzeyin sıcaklığındaki 800-900 ° C'lik rasyonel bir değişiklik aralığına karşılık gelen, sıcaklığın kesme hızına bağımlılığının grafiklerini oluşturacağız (Şekil 2.44).

Pirinç. 2.44. Kesme hızının ön ve arka yüzeylerin sıcaklıklarına etkisi ortalama sıcaklık(sıcaklık

kesme) çeliği tornalarken 45 (НВ = 2290 MPa) karbür kesici R30 (T5K10), J=60°, R=1,2 mm, G=10°, z=2, başvururken

S= 0,6 mm/dev, kesme derinliği T=5 mm, H=1 mm

Sandvik tarafından önerilen rasyonel kesme hızı, talaş yüzeyinin sıcaklığına (yaklaşık 800–820 °C) karşılık gelir. Dolayısıyla bu sıcaklık, çelik parçaların kaba işlenmesi için rasyonel kabul edilebilir ve kesme hızları buna göre atanabilir.

Tablo 2.3

Kesme modu ve parametrelerini atama örneği

kaba işleme için kesme aleti

Bitirirken kesme hızı sıcaklığa göre de ayarlanabilir (Şek. 2.45).

Pirinç. 2.45. Çeliğin tornalanmasında kesme hızının sıcaklığa etkisi HB=2290 MPa

Daha düşük sıcaklıklar daha yüksek takım ömrüne karşılık gelir, ancak aynı zamanda durgun bölgelerin ve birikmelerin etkisiyle işlenmiş yüzeyin daha fazla pürüzlülüğüne de karşılık gelir. Sıcaklık arttıkça yüzey pürüzlülüğü azalır ancak aynı zamanda takım ömrü de azalır.

Masa. 2.4

Kesme modları ve parametrelerini atama örneği

Tornalamayı bitirmek için kesme aleti

Teknolojik bir işlemi optimize ederken teknolojik ve fiziksel sınırlamalar dikkate alınır.

İşlemenin teknolojik maliyetini amaç fonksiyonu olarak kullanmak gelenekseldir. Ancak uygulamada bazen daha basit kriterler kullanılmaktadır. Bunlar işleme performansını içerir

P = vst = maksimum (veyaP = vs = maksimum), (2.98)

işlenmiş yüzey alanının (veya kesme yolunun) yanı sıra

F=vsT (veya L=vT),(2.99)

kesici takımların tüketimini niteliksel olarak karakterize etmek.

Matematiksel bir bakış açısına göre, kaba bıçak işlemede maksimum üretkenliği veya minimum maliyeti sağlamak, koşullu bir ekstremumu arama görevidir: eşitsizlikler (veya eşitlikler) bağımsız değişkenleri (faktörleri) birbirine bağlar.

Bu durumda kesme hızı v ve ilerleme ve takım ömrü T kesme koşullarını karakterize eden diğer değişken ve sabit miktarlarla ilişkilidir.

Kesme koşulları iki grup karakteristikle tanımlanır.

İlk grup, parametre adı verilen sabit (veya koşullu olarak sabit) özellikleri içerir. Parametreler arasında işlenen malzemenin mukavemeti ve termofiziksel özellikleri, döküm kabuğunun varlığı ve özellikleri, teknolojik sistemin sertliği, elemanlarının mukavemeti, iş parçalarının ve parçaların işlenmiş yüzeylerinin boyutları, döküm için gereklilikler yer alır. işlenen yüzeylerin pürüzlülüğü ve kalitesi, metal kesme ekipmanının özellikleri, kesici uçların boyutları, aletin aşınma direnci özellikleri.

İkinci grup ise faktörler diyeceğimiz kesme koşullarının ayarlanabilir ve değiştirilebilir özelliklerini içerir. Faktörler, kesme bıçağının geometrik parametrelerini (eğim açısı) içerir. G, plan açıları j, j p, j 1 ana, geçiş ve temizleme kenarları ve tepe noktasının eğrilik yarıçapı R, güçlendirme ve stabilizasyon pahlarının boyutları f 1 , f 2ön yüzeyde, arka köşelerde A Ve 1, eğim açıları ben, l1 ana ve temizleme kesici kenarlarının yanı sıra takım malzemesi kaliteleri, aşınmaya dayanıklı kaplamalar ve kesme sıvıları. Faktörler ayrıca kesme derinliğini de içerebilir T, beslemek S ve kesme hızı v.

Bu faktörler birbirleriyle ve kesme koşulları parametreleriyle ilişkilidir. Bu bağlantıların (kısıtlamaların) formülasyonu ve matematiksel olarak kaydedilmesi, kesme koşullarının ve kesici takımların geometrik parametrelerinin optimizasyonunun başarısını belirleyen temel problemdir.

Bu kısıtlamaların (veya koşulların) bazıları teknolojik gereksinimleri yansıtmaktadır. Örneğin, işlenen yüzeyin pürüzlülüğünün ve doğruluğunun belirtilenlerden yüksek olmamasını sağlamak, kesme gücünün izin verilen değeri aşmaması, kesme kuvvetlerinin mukavemetin izin verdiği değerden yüksek olmaması şartını sağlamak. alet ve makine mekanizmaları, aletin gerçek aşınma direnci özelliklerinin belirtilenlerden düşük olmaması vb.

Bu sınırlamaları kaydetmek için, kural olarak, hem bağımsız değişkenlere (faktörlere) hem de kesme koşullarına bağlı olarak kesme işleminin fiziksel özellikleri (kesme kuvveti ve sıcaklığı, takım yüzeylerinin aşınma oranı) kullanılabilir.

Bu bağımlılıklar basitleştirilmiş (bazen ampirik) formüller veya talaş oluşumu ve takım aşınma işlemlerinin özelliklerini hesaplamak için daha karmaşık algoritmalar şeklinde sunulabilir. Temel sorun, formüle edilen ve kaydedilen kısıtlamaların kesme koşulları değiştiğinde geçerli kalmasıdır. Ampirik denklemler kural olarak bu gereksinimleri karşılamaz.

Kesme koşullarını karakterize eden çok sayıda parametre ve belirlenmesi gereken faktörlerin yanı sıra, kesme işleminin fiziksel özellikleri ile faktörler arasındaki son derece karmaşık ilişkiler, sorunun çözümünü zorlaştırmaktadır.

Ayrıca bazı faktörler niceliksel ölçümlere sahiptir ve belirli bir alanda sürekli olarak değişirken, diğerleri yalnızca niteliksel olarak karakterize edilir ve münferit olarak değişir. Belirlenecek çok sayıda faktörden rasyonel takım malzemesinin seçimi, kesici bıçağın rasyonel şekli ve kesme derinliğinin belirlenmesi öne çıkarılabilir. T, gönderimler S, plan açısı J ve kesme hızı v.

Bu faktörlerin sıcaklık ve kesme kuvvetleri üzerindeki etkisi dikkate alınarak, aşağıdaki belirleme sırası benimsenebilir: öncelikle takım malzemesi ve kesici bıçağın şekli seçilir, ardından kesme derinliği belirlenir, daha sonra ilerleme ve kesme açısı son çare- hız kesmek. Diğer tüm faktörler, ya ana faktörlere bağlı olarak ya da hedef işlev (üretkenlik veya işleme maliyeti) üzerindeki etkilerinin ek analizi kullanılarak belirlenir.

Çok sayıda teknolojik ve fiziksel sınırlama dikkate alındığında, çeşitli faktörler ve kesme işleminin özellikleri arasındaki ilişkilerin karmaşıklığı, kesme modunun optimizasyonu ve kesici takımların geometrik parametreleri pratik olarak rasyonel değerler alanının belirlenmesine indirgenmektedir. Kısıtlamaların izin verdiği bu faktörlerden.

Diğer güç sınırlamalarının dikkate alınması. Kaba geçişlerde izin verilen bir kuvvet kontrolü yapılmalıdır PZ*:

Pz<Р Z * . (2.100)

İzin verilen kuvvet PZ*örneğin makinenin dişli kutusunun gücünün izin verdiği torkla belirlenebilir.

Kuvvet sınırlaması da aynı şekilde kontrol edilir P x * Besleme mekanizmasının gücü buna izin verir.

Px

(2.101)

Koşullar (2.100–2.101) karşılanmazsa iki çözümden biri mümkündür. Birincisi kesilen tabakanın kalınlığını azaltmak ve hesaplamayı tekrarlamak, ikincisi ise kabul edilen ilerlemede payda gerekli dalgalanmayı sağlayan ek bir geçiş eklemektir.

Gerekirse kesme gücünü kontrol edin:

![]() (2.102)

(2.102)

İLE kategori:

Ahşap işleme teknolojisi

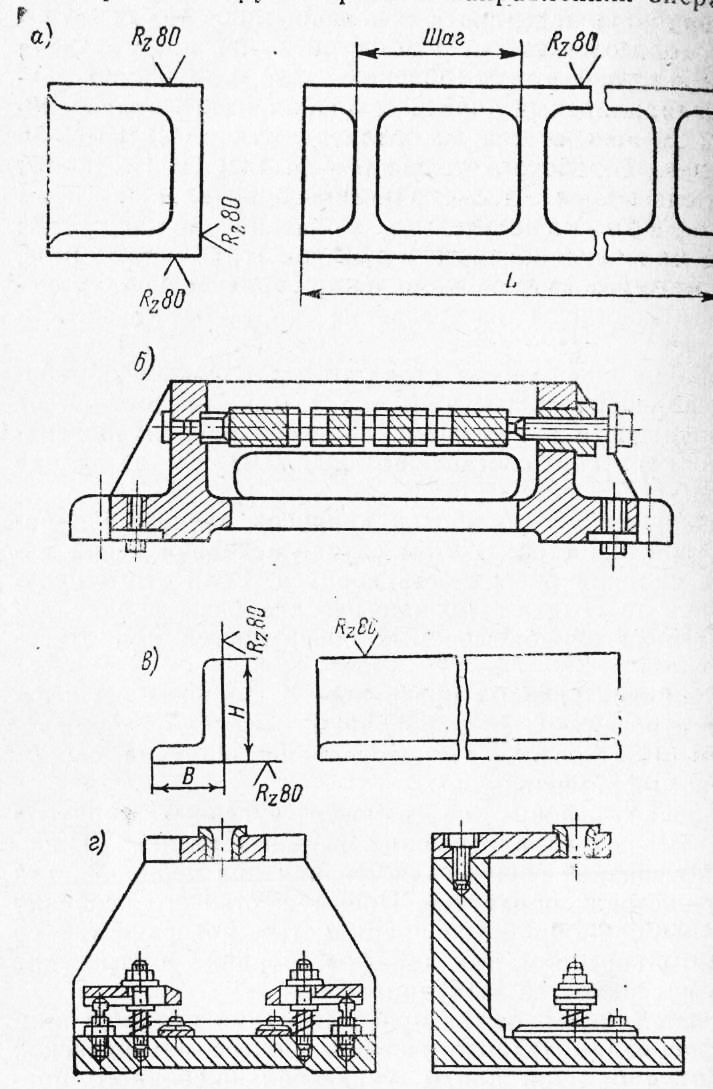

Bitirme iş parçalarının mekanik işlenmesi

Boyuna frezeleme ve çapraz kesme makinelerinde işlendikten sonra iş parçası, enine kesit ve uzunluk bakımından doğru şekli ve kesin boyutları alır ve kabadan son işlemeye dönüştürülür. Daha sonra bitmiş iş parçası, işlemenin başka bir teknolojik aşamasından geçer ve bitmiş bir parçaya dönüşür.

Bitirme iş parçalarının mekanik olarak işlenmesi aşağıdaki işlemleri içerir: zıvanaların ve çıkıntıların kesilmesi, yuva ve deliklerin açılması, profil oluşturma (frezeleme) ve yüzeylerin temizlenmesi (kazıma ve taşlama).

İşlem sırası aşağıdaki gibidir. Genellikle ilk işlem zıvanaların ve çıkıntıların kesilmesidir, çünkü bu, soketlerin ve deliklerin seçilmesi ve parçaların montaj üniteleri ve ürünlere monte edilmesiyle ilgili işlemlerin doğru şekilde gerçekleştirilmesi için gerekli yeni kurulum ve montaj temellerini oluşturur.

Sonraki iki işlem (dikdörtgen yuvaların frezelenmesi ve örneklenmesi) değiştirilebilir. Zincirli kanal açma makinesinde dikdörtgen lokmalar seçilirse bu işlem frezelemeden önce yapılmalıdır, delme-kanal açma makinesinde ise frezelemeden sonra gerçekleştirilir. Bu, bir zincir zıvana açma makinesinde lokma seçerken, talaşların genellikle freze zincirinin iş parçasından çıktığı soketin kenarında görünmesiyle açıklanmaktadır. Daha fazla frezeleme ile bu kusur ortadan kaldırılabilir.

Dördüncü işlem yuvarlak delikler açmak ve son olarak beşinci işlem yüzeylerin son temizliğidir.

Zıvanaların ve pabuçların kesilmesi. Sivri uçlar ve pabuçlar çerçeve ve kutuya ayrılmıştır. Çerçeve zıvanaları ve pabuçları çubuklar halinde kesilir, çerçevelere bağlanır, kutu zıvanaları - tahtalara ve panellere, kutulara bağlanır. Çerçeve ve kutu zıvanalarını kesme teknolojisi ve ekipmanı farklıdır.

Bu tip saplamaların ortak noktası, saplamaların yan yüzeyleri ve omuzları montaj tabanı olduğundan yüksek işleme doğruluğudur. Bu yüzeyler çerçevedeki enine çubukların boylamasına çubuklara göre konumunu ve kutunun baş ve arka kısmının yanlara göre konumunu belirler.

Çubuğun veya kalkanın karşıt zıvanalarının omuzları arasındaki mesafe özellikle doğru olmalıdır. İş parçasının işlenme sırasındaki konumunun tam olarak belirlenmesi gerektiğinden, zıvanaları keserken iş parçalarının konumlandırılması özellikle önemli ve zordur.

Çerçeve zıvanaları, tek veya çift taraflı çerçeve zıvana açma makinelerinde ve taşıyıcılı bir freze makinesinde kesilir.

Tüm zıvana açma makinelerinde kesici takım olarak yuvarlak yassı testereler ve kesiciler kullanılır.

Zıvana açma makinelerinde, bir parçanın tek geçişinde art arda üç işlem gerçekleştirilir: parçaların daire testereyle kesilmesi; dikey bir mil üzerine monte edilmiş bir göz diski ile bir gözün oluşturulması; sırasıyla iki dikey mil üzerine monte edilmiş iki uç kesici kesici ile zıvananın yan kenarlarının ve omuzlarının oluşturulması. Tek taraflı bir makineye toplam dört kesici takım seri olarak monte edilmiştir.

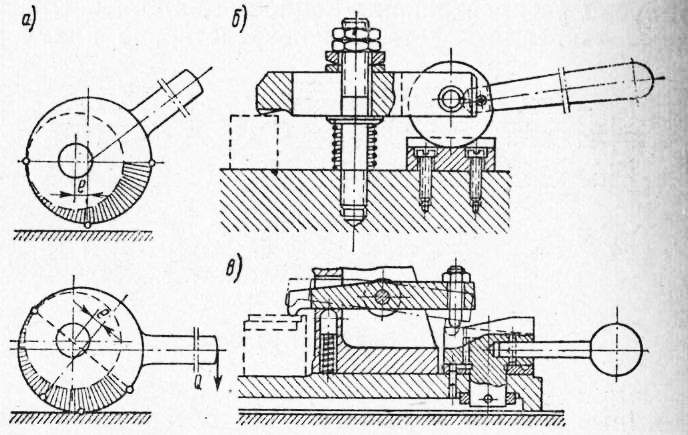

İncirde. Şekil 2, elle hareket ettirilen taşıyıcıya sahip tek taraflı zıvana açma makinesini göstermektedir. Makinenin dört çalışma parçası vardır: bir testere mili, frezelerin alttan kesilmesi için iki mil ve delikli diskli bir mil. Mil ve testere milinin her ikisi de yerleşik elektrik motorlarının milleridir.

İş parçaları taşıyıcıya durdurma cetvelinin yakınına yerleştirilir. İş parçasının birinci ucundan bir zıvana keserken, iş parçalarının uçları sabit dayanak boyunca ve ikinci uçtan keserken katlama dayanağı boyunca yönlendirilir. İş parçaları eksantrik bir kelepçe kullanılarak sıkıştırılır. İş parçalarının birbiri ardına yerleştirilen çalışma gövdelerine temini, bir kılavuz boyunca bir taşıyıcı ile gerçekleştirilir.

Pirinç. 1. Çerçeve zıvana makinesinde zıvana oluşumu için teknolojik şema

Pirinç. 2. Tek taraflı zıvana makinesi: 1 - taşıyıcı, 2 - durdurma cetveli, 3 - sabit durdurma, 4 - katlama durdurma 5 - kelepçe, 6 - testere, 7 - frezenin elektrik motoru, 8 - desteği hareket ettirmek için el çarkı frezenin yüksekliği, 9 - yatak, 10 - alt freze, 11 - pabuç diski, 12 - pabuç diskinin elektrik motoru, 13 - taşıma kılavuzu, 14 - pabuç diski yüksekliğinde kaliper montaj mekanizmasının el çarkı , 15 - ayar paneli

Pirinç. 3. Makineler için işyerleri düzenleme şemaları: a - tek taraflı zıvana açma, b - çift taraflı zıvana açma, c - tek milli delme, d - delme-kanal açma, d - zincir kanal açma

Makinenin tasarımı, çalışma aleti desteklerinin yatay ve dikey düzlemlerde hareket ettirilebilmesini sağlar, bu da çeşitli boyutlarda çerçeve zıvanalarının yapılmasını mümkün kılar.

Daha gelişmiş tek taraflı zıvana açma makineleri (örneğin, Ш016-4), taşıyıcıyı beslemek ve işlenen iş parçalarını sıkıştırmak için hidrolik tahriklerle donatılmıştır.

Kural olarak, tek taraflı zıvana açma makinesinde bir makine operatörü çalışır ve büyük iş parçalarını işlerken yalnızca iki işçi çalışır. Tek taraflı zıvana açma makinesi için çalışma alanının düzeni Şekil 1'de gösterilmektedir. 128, a.

Tek taraflı zıvana açma makinelerinde çerçeve zıvanalarını kesme teknikleri, iş parçalarını taşıyıcılı çapraz kesme makinelerinde kesme tekniklerine benzer. İş parçalarını taşıyıcıya kelepçelemek için vidalı, eksantrik veya yüksek hızlı pnömatik kelepçeler kullanılır.

Tek taraflı zıvana kesme makinesindeki zıvanalar veya pabuçlar, aşağıdaki seçeneklerden birine göre kesilebilir: – partinin tüm iş parçaları, araca durmadan monte edilerek bir uçtan işlenir; daha sonra gelecekteki parçanın tam uzunluğunu sınırlayan bir durdurucu takılır ve tüm iş parçaları ikinci uçtan işlenir; – katlama durdurucusu kullanılarak iş parçalarının her iki uçtan dönüşümlü olarak işlenmesi; İlk uç durmadan, ikincisi durmaya karşı işlenir.

İkinci seçenek daha verimlidir çünkü bu durumda makine operatörü iş parçasını bir kez alır.

Çift taraflı zıvana açma makinelerinde kesici takımlar her iki tarafa da monte edildiğinden iş parçası her iki uçtan tek geçişte işlenir. Bu tür makinelerin birkaç modeli vardır (ШД10-8 ve ШД16-8), ancak bunlar tasarım açısından aynıdır ve yalnızca uzunluk, kalınlık ve ortaya çıkan zıvana ve gözün boyutları bakımından farklılık gösteren parçaları işleme yeteneği bakımından farklılık gösterir.

Çift taraflı zıvana açma makinesi iki işçi tarafından çalıştırılır (Şekil 3, b). Çift taraflı bir makinenin verimliliği, tek taraflı bir makinenin verimliliğinden 3...5 kat daha yüksektir.

Ayrıca taşıyıcılı bir freze makinesinde zıvanaları da kesebilirsiniz (Şek. 4). Hassas bir şekilde kesilmiş iş parçalarından oluşan bir yığın, uçları kılavuz cetvele yakın olacak şekilde taşıyıcıya yerleştirilir ve kelepçe 5 ile sıkıca sıkıştırılır. İş parçaları yığınını içeren taşıyıcı, kesme aletine beslenir. Kesici takım bir parmak freze veya bir göz diski olabilir.

İş parçalarının bir ucundaki zıvanalar kesildikten sonra 180° döndürülerek iş parçalarının kaidelenmesi, preslenmesi ve beslenmesi teknikleri tekrarlanır. Zıvana boyutunun uzunluğunun doğruluğu, kesimin doğruluğuna bağlıdır.

Pirinç. 4. Bir freze makinesinde zıvanaların kesilmesi: 1 - kesici, 2 - kesici koruma, 3 - kılavuz cetvel, 4 - destek bloğu, 5 - kelepçe, 6 - taşıyıcı

Zıvanaları keserken en yaygın kusur, zıvananın yığındaki son parçada kırılmasıdır. Talaşlanmayı önlemek için iş parçalarının önüne kılavuz cetvel boyunca taşıyıcıya önceden işlenmiş bir parça olan bir destek bloğu yerleştirilir. Blok sert ağaçtan yapılmalıdır.

Düz kutu zıvanalar, tek ve çift taraflı kutu zıvanaların yanı sıra bir yönlendiricide de kesilebilir.

Düz kutu zıvana kesme makinalarının çalışma prensibi aşağıdaki gibidir. Aralarında kalibre edilmiş ara parça halkaları bulunan iki kesici kesici, yatay bir mil üzerine monte edilmiştir. Kesicinin ön kesici kenarının uzunluğu gözün genişliğini belirler ve kesiciler arasındaki mesafe (ara parça yüksekliği) zıvana kalınlığını belirler. Çalışma masası üzerine istif halinde yerleştirilen boş kalaslar, aletin kesme dairesine teğet yönde dikey olarak beslenir.

İncirde. Şekil 6 tek taraflı kutu zıvana açma makinesi ShPK-40'ı göstermektedir. Kesicili yatay bir mil, makine yatağındaki yataklara monte edilmiştir. Mil, bir V-kayışı iletimi aracılığıyla bir elektrik motoru tarafından tahrik edilir. Yatakta masayı hareket ettirmek için dikey kılavuzlar bulunur. Tablanın alt kısmı, tablayı freze miline göre yukarı ve aşağı hareket ettiren hidrolik silindirin çubuğuna sağlam bir şekilde bağlanmıştır. Yatay ve dikey düzlemde hareket edebilen ve eksen etrafında dönebilen hareketli bir cetvel ve membran tipi hidrolik kelepçelere sahip iki raf masanın üzerine sabitlenmiştir. Freze milinin tahriki üst koruma ile kilitlenmiştir.

Pirinç. 5. Düz kutu saplamaların oluşumu: a - ara parçalı bir takım kesiciler, b - saplamaların kesilmesi: 1 - Kesiciler, 2 - ara parçalar, 3 - iş parçaları

![]()

Pirinç. 6. Tek taraflı kutu zıvana makinesi ShPK-40: 1 - çalıştırma ekipmanına sahip bir dolap, 2 - bir elektrik motoru. 3 - hidrolik tahrik kontrolleri, 4 - mil yatakları, 5 - hidrolik kelepçeler, 6 - V kayış aktarımı, 7 - kütük koruyucular, 8 - tabla, 9 - hortum, 10 - tabla kaldırma hidrolik silindiri

Ayrıca ShGTK-40 makinesinde kama zıvanalarını da kesebilirsiniz. Makine bir işçi tarafından çalıştırılmaktadır. Makineyi çalıştırma prosedürü aşağıdaki gibidir. İşçi bir paket tahta veya kalkan alır, bunları masanın üzerine koyar, kenarları cetvele ve uçları dayanağa doğru bastırılacak şekilde masanın üzerine dayar. Kelepçelerin hidrolik tahrikini, ardından iş mili tahrikini ve tabla beslemesini açar. Gerildikten sonra tabla indirilir ve kelepçeler serbest bırakılır. Makine operatörü levha istifini 180° döndürür ve ikinci uçta çalışmaya devam eder.

Tüm kalas grubunu tek bir makine ayarıyla zıvanaladıktan sonra, birleştirme kalaslarını zıvanalamaya başlarlar. Bunu yapmak için, durdurma cetvelini mil boyunca zıvana kalınlığına veya gözün genişliğine kadar hareket ettirmeniz gerekir, çünkü bir çiftleşme tahtasında zıvana doğrudan kenardan başlar ve diğerinde - zıvanadan belirli bir mesafede başlar. kenar gözün genişliğine eşittir. Zıvanaya giren tahtalar veya kalkanlar doğru bir şekilde kesilmeli ve herhangi bir eğrilik veya kanatlılığa sahip olmamalıdır. Aksi takdirde evlilik olur.

Tek taraflı kutu zıvana makinesi için çalışma alanının organizasyonu, tek taraflı çerçeve zıvana makinesiyle aynıdır.

Çift taraflı kutu zıvana açma makinelerinde zıvanalar, iş parçalarının her iki ucundan aynı anda kesilerek iş parçalarının boyutuna göre kırpılır. Bu nedenle makine iki adet daire testere ve iki adet freze seti kafası ile donatılmıştır. İş parçaları, manuel olarak yüklenen bir şarjörden durduruculu zincirler kullanılarak teker teker veya paket halinde kesme kafalarına beslenir. İş parçaları zincirler üzerinde hareket ettikçe kesilir.

Gerdirme için iş parçaları, yatak kılavuzları boyunca periyodik olarak dikey olarak hareket eden freze kafalarının karşısında durdurulur. Çift taraflı kutu zıvana açma makinesi iki işçi tarafından çalıştırılır.

Yarı gizli kırlangıç kuyruğu zıvanaları ve kalaslar ve paneller üzerinde karşılık gelen kulplar üretmek için, aynı anda 25'e kadar freze kafasının monte edildiği ShLH-3 zıvana açma makineleri kullanılır.

Frezeleme. Frezeleme, malzemenin öteleme hareketi sırasında dönen kesicilerle işlenmesidir. Parçaların birleştirme, kalınlık planyalama ve dört taraflı uzunlamasına frezeleme makinelerinde işlenmesi de esasen frezelemedir, ancak pratikte frezeleme genellikle düz ve kavisli parçaların çeşitli kıvrımlar, oluklar, çıkıntılar, oluklar vb. ile işlenmesi olarak anlaşılır. .

Gerçekleştirilen işin türüne bağlı olarak, üst veya alt iş mili düzenlemesine sahip bir, iki veya çok iş milli makineler, basitçe frezeleme veya kopya frezeleme makineleri kullanılır.

Temel model fS-1 orta tip freze makinesidir. Makinenin mili, yüksekliğinin konumunu değiştirebilen hareketli bir destek üzerine monte edilmiştir. Masanın üzerinde kılavuz cetvellerin takıldığı enine yuvalar bulunmaktadır. Desteğin ve milin konumunun yüksekliği el çarkı kullanılarak ayarlanır. Mil, düz kayış tahrikiyle elektrik motoruna bağlanır. El çarkı kayışı gerdirmek için kullanılır. Talaşların emilmesi, egzoz tesisatının alıcısı tarafından gerçekleştirilir.

Freze makinelerinde parçaların çeşitli işlenmesi için özel cihazlar kullanılır: baskı halkaları, kelepçeler, şablonlar, cetveller ve durdurucular.

Düz kenarların frezelenmesi için, daha düşük iş mili konumuna sahip tek iş milli freze makineleri kullanılır. Düz kenarları frezelemek için aşağıdaki çatallar mümkündür: düz - düz kenarların, içinden (iş parçasının tüm uzunluğu boyunca) ve kör (iş parçasının uzunluğunun bir kısmında) olabilen bir düzleme ve profile göre hizalanması.

Çalışma kılavuz çizgiler boyunca gerçekleştirilir. Arka cetvel ve ön cetvel, kesici aletin etrafını saran bir braket ile birbirine bağlanır.

Düz ve profil frezeleme durumunda, düzlemi ile arka cetvel, kesicinin kesme dairesine teğet ile çakışmalı, ön cetvel, kesim değeri kadar kesiciye doğru bir kayma ile arkaya paralel olarak ayarlanmalıdır. katman h.

Profilin geçişsiz frezelenmesinde, her iki cetvel de ofset olmadan aynı dikey düzleme monte edilir. Frezelemenin uzunluğunu belirleyen sınır durdurucular tablaya veya kılavuz cetvellere yerleştirilir. İş parçası, arka ucu dayanağa doğru bastırılarak makine masasına yerleştirilir. Bir "çekme" hareketi kullanılarak iş parçası, kenarı cetvele bastırılana kadar kesiciye beslenir. Ardından iş parçasını durana kadar cetveller boyunca hareket ettirin. İşlenen iş parçası makineden çıkarılır.

Pirinç. 7. Freze makinesi FS-1: 1 - yatak, 2 - kaliper, 3 - kaliper kaldırma el çarkı, 4 - masa, 5 - kılavuz cetveller, 6 - katlanır yataklı braket, 7 - alıcı, 8 - kayış gerginliği için el çarkı

Kavisli kenarların frezelenmesi düz ve profilli, boydan boya (iş parçasının tüm konturu boyunca) ve geçişsiz (kontur uzunluğunun bir kısmı için) olabilir. Freze makinelerinde kavisli kenarları frezelerken özel cihazlar kullanılır - tsu gecikmeleri ve itme halkaları.

Tsulaga, ön kenarı gelecekteki parçanın şekline karşılık gelen eğrisel bir şekle sahip olan bir şablondur. Cetvel 2, kılavuz kenarının karşı tarafındaki şablona takılıdır. Frezeleme sırasında çıkarılacak katmanın kalınlığına göre çapı her zaman kesme dairesinin çapından daha az olan tabla plakasına veya mil üzerine bir baskı halkası sabitlenir. Halkanın yüksekliği şablonun taban kalınlığını veya şablonun ön kenarının yüksekliğini aşmamalıdır. Bilyalı rulmanlar, iş miline monte edilmiş bir baskı halkası olarak kullanılır. Kelepçelenmiş iş parçasına sahip kelepçe, şablonun kılavuz kenarını durdurma halkasına doğru bastırırken dönen bir kesicinin üzerine itilir. Kesici, iş parçasının kenarını şablonun konturu boyunca işleyecektir.

Pirinç. 8. Freze makinesi cetvel kılavuzları: 1 - makine masası, 2 - arka cetvel, 3 - braket, 4 - ön cetvel, 5 - iş parçası

Pirinç. 9. Geçişsiz profil frezeleme şeması: 1 - arka cetvel, 2 - kesici, 3 - ön cetvel, 4, 7 - durak, 5 - iş parçasının işlemden önceki konumu, 6 - iş parçasının işlemden sonraki konumu

Pirinç. 10. Kavisli kenarları frezelemek için bir cihaz: 1 - kafes şablonu, 2 - şablon cetveli, 3 - kelepçe, 4 - durdurma, 5 - iş parçası, 6 - şablonun kılavuz kenarı, 7 - freze bıçağı, 8 - baskı halkası

Takozların tasarımına göre, işlenen iş parçalarının şekline ve boyutuna ve işlemin niteliğine bağlı olarak çok çeşitli olabilirler. Tsulagi marangozluk ve mobilya fabrikalarında üretilmektedir. Parçaların frezeleme yoluyla işlenmesinin doğruluğu esas olarak kamaların imalatının doğruluğu ile belirlenir.

Kalkanların ve montaj birimlerinin dış kontur boyunca işlenmesi, eğrisel çubuk boşluklarının frezelenmesiyle hemen hemen aynıdır, pensler ve baskı halkaları da kullanılır.

Yüz frezeleme. Boşluklardaki ve kalkanlardaki basit ve kıvrımlı oyukların, olukların, yuvaların ve oyukların seçimi, üst iş miline sahip kopya freze makinelerinde gerçekleştirilir. Frezeler kesici takım olarak kullanılır.

Makine tablasına iş miliyle aynı eksen boyunca bir kopyalama parmağı takılıdır. İş parçası, gelecekteki parçanın konfigürasyonuna sahip bir fotokopi şablonu üzerine yerleştirilir ve sıkıştırılır. Kopya şablonunun iç kenarı kopyalama parmağı boyunca çizilir. İş parçasının üstüne yerleştirilen kesici, kopya şablonunun konfigürasyonunu tekrarlar.

Frezeleme kusurları. İş parçalarını bir eğri boyunca frezelerken, özellikle iş parçalarının uçlarında, liflerin eğimi nedeniyle belirli alanlarda talaşlar oluşması mümkündür. Bu kusuru azaltmak için milleri farklı yönlerde dönen iki milli freze makineleri kullanılır. Bir veya diğer mil kullanılarak eğrinin her bölümü avantajlı bir yönde işlenir. İş parçalarının ilerleme hızı, ayrı bölümlerin frezeleme koşullarıyla koordine edilmelidir.

İş parçasının kılavuz cetvele sıkıca bastırılmaması veya kesici dişlerin tamamının frezeleme işlemine dahil olmaması nedeniyle işlenen yüzeyde dalgalanma meydana gelir. Düz parçaların oyulmaması, frezelenmiş kenarların düzgün olmaması veya cetvellerin yanlış takılması nedeniyle meydana gelir. Kavisli parçalarda, iş parçalarının tsulagi ve baskı halkasının taban yüzeylerine gevşek oturması nedeniyle oluk açmama meydana gelebilir.

Freze makinelerinde çalışırken güvenlik önlemleri. Freze makinelerindeki kesici takım, talaşların dışarı atılmasına yönelik borulara sahip bir mahfaza ile korunmalıdır. Sallanan bir kol üzerine monte edilmiş bir kalkanla kaplanan gövdenin ön tarafında açık bir açıklık yapılır. İş parçası kalkanın eğimine bastırıldığında, kalkan yükselir ve kesici takıma erişim sağlar. Koruma kolu sistemi, parça geçtikten sonra korumayı orijinal konumuna döndüren bir karşı ağırlık yayı ile dengelenir. Koruma, kesici takımların güvenli bir şekilde değiştirilmesi, makinenin bakımı ve onarımı için çalıştırma sistemi ile kilitlenmiştir. Makineler, iş mili tahrikli elektrik motorunun hızlı frenlenmesi için bir elektrikli cihazla donatılmıştır. Makine üzerinde ancak koruyucunun iyi durumda olması ve elektrikli kilidin çalışır durumda olması durumunda çalışabilirsiniz.

Bir cetvel boyunca frezeleme yaparken iş parçası, sıkıştırma aygıtları kullanılarak tablaya ve cetvele doğru bastırılmalıdır. Diğer durumlarda, manuel besleme yapılırken iş parçasının kesme takımına bloklar, iticiler veya şablonlar kullanılarak beslenmesi gerekir. Kavisli frezeleme yaparken, iş parçasının tabakaya doğru beslenmesi kesinlikle yasaktır, çünkü bu durumda iş parçası fırlayabilir.

Yuvarlak delikler açma. Yatay ve dikey çalışma millerine sahip çeşitli delme makinelerinde açık ve deliksiz (soketler) yuvarlak delikler açabilirsiniz. Delme makineleri tek veya çok milli olabilir. En yaygın olanları manuel ve otomatik beslemeli tek milli dikey makinelerdir.

Delik ve lokma delmek için kesici aletler - özel matkaplar ve parmak frezeler. Matkap veya kesicinin çapı gelecekteki deliğin boyutunu belirler. Ayrıca delik açmak için güç başlıkları kullanılabilir.

Delinecek iş parçaları öncelikle doğru şekilde kesilmelidir.

İncirde. Şekil 11, SVA-2 delme makinesini göstermektedir. Konsolun üzerine dikey bir mil başlığı ve bir elektrikli mil tahrik motorunun monte edildiği bir dökme demir taban üzerine dikey bir sütun monte edilmiştir. Mil, bir ayak pedalıyla, bir kolla elle veya aşağıda bulunan ve bir elektrik motoru ve iki vitesli bir dişli kutusundan oluşan ayrı bir tahrik ile otomatik olarak aşağıya doğru beslenebilir. Mil, özel bir yay ile üst başlangıç konumuna geri döndürülür. Makine tablası kolona monte edilmiştir. Yükseklik konumunu değiştirebilir, yatay bir eksen etrafında 90° dönebilir ve uzunlamasına hareket edebilir. Makine hareketli bir matkap koruyucusu ile donatılmıştır.

En büyük delme çapı 40, derinlik 100 mm'dir; iş mili hızı 3000 ve 6000 rpm; iş mili besleme hızı 6 m/dak.

Pirinç. 11. Tek milli delme makinesi SVA-2: 1 - pedal, 2 - sütun, 3 - tabla hareket el çarkı, 4 - tabla, 5 - kelepçe, 6 - mil kafası, 7 - mil besleme kolu, 8 - elektrik motoru, mil tahrik, 9 - tabla kaldırma el çarkı

Makine bir işçi tarafından çalıştırılmaktadır.

Panellerde ve çerçevelerde aynı anda birden fazla delik açmak için çok milli delme makineleri veya dolgu makineleri kullanılır.

Pirinç. 12. Delme ve kanal açma makinesi SVPG-2: 1 - pedal, 2 - tabla yükseklik ayar mekanizması için el çarkı, 3 - hidrolik dağıtıcı, 4 - braket, 5 - tabla, 6 - baskı karesi, 7 - hidrolik kelepçeler, 8 - mandren

Pirinç. 13. Delme-kanal açma (a) ve zincir kanal açma (b) makinelerinde ortaya çıkan soketin şekli

Pirinç. 14. Bükümlü matkap ve uç frezesi ile manuel beslemeli bir delme ve kanal açma makinesinde soket seçme prosedürü

Tek iş milli bir makinede aynı çapta birden fazla delik açmak da mümkündür. Bu durumda iletken adı verilen bir cihaz kullanılır. Jig, üzerinde deliklerin iş parçasında olması gerektiği gibi yerleştirildiği, sacdan veya başka malzemeden yapılmış bir şablondur. Şablon iş parçasının üstüne yerleştirilir ve bastırılır. Matkap, şablonun deliklerinden geçirilir. Tek kurulumda, iş parçasındaki tüm delikler açılır, yalnızca mastarın matkaba göre konumu değiştirilir.

Parça üzerindeki deliklerin ve yuvaların konumunun doğruluğu esas olarak konumun doğruluğuna ve iş parçasının makineye sabitlenmesine bağlıdır. Delik çapının doğruluğu, matkap çapı seçimine ve merkezleme doğruluğuna göre belirlenir.

Dikdörtgen yuva ve deliklerin seçimi. İş parçalarındaki uzun cepler ve delikler, bükümlü matkaplar veya parmak frezeler kullanılarak delme ve zıvana açma ve zincirli kanal açma makinelerinde üretilebilir. Parmak frezeler daha üretkendir; Yuvaların yan yüzeylerinin temizliği daha yüksektir. Bir delme ve kanal açma makinesinde seçilen lokmalar, uç yüzeyleri yuvarlatılmış planlı bir dikdörtgen şeklindedir.

Bir bükümlü matkapla çalışırken manuel beslemeli bir delme ve kanal açma makinesinde soket seçme prosedürü şematik olarak Şekil 2'de gösterilmektedir. 14. Önce soketin uçlarına I ve II deliklerini açın, ardından sırasıyla III, IV, V ve VI deliklerini açın. Bundan sonra matkabı kaldırmadan tüm Yuva temizlenir.

Bir parmak frezeyle çalışırken teknikler aynıdır. Kesici önce yuva I'in bir ucunda derinleştirilir, yükseltilir, ardından yuva II'nin karşı ucunda derinleştirilir ve kesiciyi çıkarmadan yavaşça birinci uca doğru hareket ettirilir. Tek adımda, kesicinin iki çapından fazla olmayan bir derinliğe sahip bir yuvayı frezeleyebilirsiniz.

En gelişmişi, otomatik beslemeli yatay delme ve kanal açma makinesi SVPG-2'dir. Aynı zamanda mil görevi de gören uzatılmış şaftlı bir elektrik motoru, menteşeli bir destek kullanılarak çerçeveye yatay olarak monte edilir. Uç frezesi aynaya sabitlenmiştir. Çerçevenin dikey kılavuzlarında, desteğin üzerine, konumunu yükseklikte değiştirebilen ve yatay kılavuzlar boyunca mile ve arkaya doğru hareket edebilen, hareketli bir şekilde bir masa monte edilmiştir. İş parçası iki hidrolik kelepçeyle tablanın üzerinde bir baskı karesine bastırılır. Tabla kesiciye doğru hareket ettiğinde iş parçası otomatik olarak sıkıştırılır. Frezenin takıldığı mil, dönmeye ek olarak yatay düzlemde salınımlı bir hareket yapar, böylece makine 80'e kadar derinliğe ve 100'e kadar uzunluğa sahip dikdörtgen bir delik oluğu açabilir. 125 mm. İş mili salınımının genliği, işlenen oluğun uzunluğuna bağlı olarak ayarlanır. Mil, bir krank mekanizması aracılığıyla bir hidrolik motordan salınım hareketi alır.

Bir makine operatörü makineyi çalıştırır.

İncirde. Şekil 16, zincir zıvana açma makinesi DCA-3'ü göstermektedir. Zincirli kanal açma makinesindeki kesme aleti, bir kılavuz cetvel boyunca kayan ve bir elektrik motoruna monte edilmiş bir zincir dişlisi tarafından tahrik edilen bir frezeleme zinciridir.

Makine, kutu şeklinde sağlam bir dökme demir çerçeveye sahiptir. Çerçevenin üst kısmında, üzerine kesme kafalı bir elektrik motorunun monte edildiği kılavuzlar boyunca dikey bir destek (6) hareket eder. Kesme kafası bir freze zincirinden, silindirli bir kılavuz çizgiden ve elektrik motor şaftı üzerindeki bir tahrik dişlisinden oluşur. Kesme kafasının altındaki çerçeveye, uzunlamasına ve enine yönlerde hareket edebilen ve yatay düzleme açılı olarak monte edilebilen bir çalışma masası (3) sabitlenmiştir. İşlenmekte olan iş parçası, hızlı açılan bir kelepçeyle tablaya sabitlenir. Desteğin çalışma ve rölanti dikey hareketleri, tasarımı kesme kafası desteğinin sert sınır dayanakları boyunca otomatik olarak çalışmasını sağlayan bir hidrolik tahrik tarafından gerçekleştirilir. Kesme kafası, alt dayanak tarafından belirlenen derinliğe indirilir, ardından üst dayanağa kadar otomatik olarak üst başlangıç konumuna geri döner. Kesme zinciri, aynı zamanda talaş alıcısı olan ve bir boru aracılığıyla egzoz ağına bağlanabilen bir koruyucu ile kaplıdır.

Zincirli kanal açma makinesinde üretilen soketin şekli plan olarak dikdörtgendir, tabanın köşeleri yuvarlatılmıştır, bu nedenle soketin derinliği, geçme zıvananın uzunluğuna göre bir kenar boşluğu ile yapılır. Yuvaların en küçük boyutları, freze zincirlerinin ve bunların kılavuz cetvellerinin en küçük boyutlarına göre belirlenir.

Uzun bir cebi keserken, zincirle çalışma teknikleri parmak frezeyle çalışmaya benzer. Önce zinciri yuvanın bir ucundan indirin, kaldırın, ardından yuvanın diğer ucundan indirin. Daha sonra zincir, boşluğu frezeleyerek ilk girinti yönünde itilir. Zincirin yükselen bir dal gibi çalışması gerektiğini bilmelisiniz.

Bir iş parçasında bir yuva veya delik seçmeniz gerekiyorsa bir uç durdurucuyu fikstür olarak kullanın. Bir hatta yer alan iki özdeş yuvanın seçilmesi gerekiyorsa, iki kurulum için tek durak, bir kurulum için iki durak ile çalışma yapılabilir. İlk durumda, durdurucu takılır ve iş parçalarının tamamı için ilk soket seçilir, ardından durdurucu yeni bir konuma taşınır ve ikinci soket seçilir. İki durakla çalışırken iş şu şekilde ilerler. Durdurucular iş parçasının her iki ucuna, iş parçası sol durdurmada (/ konumunda) en sol konumdayken sağ yuva seçilecek ve iş parçası en sol konumdayken (/ konumunda) sol yuva seçilecek şekilde takılır. sağ durakta aşırı sağ konum (// konum).

Pirinç. 15. Zincir zıvana açma makinesi DCA-3: 1 - pedal, 2 - tablayı uzunlamasına yönde hareket ettirme mekanizması, 3 - tabla, 4 - sıkma el çarkı, 5 - zincir gerdirme mekanizması için el çarkı, 6 - çalışma aleti desteği, 7 - uzunlamasına yönde hareket sınırlayıcı tabla, 8 - hidrolik dağıtıcı

Zincir oluşturma makinelerinde işleme hatası mümkündür - zincir tahtadan çıktığında soketin kenarının kırılması. İş parçasına bir destek bloğu sabitlenerek talaşlanma önlenebilir. Zincirli zıvana açma makinesinin bir diğer dezavantajı ise çevre ölçüsü 40X6 mm'den küçük lokmalar elde etmenin imkansız olmasıdır.

Pirinç. 16. Zincir şekillendirme makinesinde iş parçasındaki iki yuvanın seçimi

Pirinç. 17. Makine kazıma bıçağı (a) ve el kazıyıcı (b)

Delme-kanal açma ve zincir kanal açma makinelerinde işleme yuvalarının doğruluğu yaklaşık olarak aynıdır. Soket genişliğinde ve parçanın kenarları ile soket arasındaki mesafede izin verilen sapmalar 0,4 ... 1 mm'dir.

DCA-3 makinesi, 160 mm genişliğe ve 200 mm kalınlığa kadar iş parçalarını işleyebilir. Seçilen oluk yuvasının en büyük boyutları: genişlik 25, uzunluk 430, derinlik 160 mm.

Makineye bir makine operatörü tarafından bakım yapılır. DCA-3 makinesindeki çalışma alanının düzeni Şekil 1'de gösterilmektedir. 128, hayır.

Zincir zıvana açma makinesinin verimliliği, delme makinesiyle aynı şekilde belirlenir.

Yüzeylerin temizlenmesi. Frezeleme, delme ve zincirli kanal açma makinelerinde işlendikten sonra iş parçaları, iş parçalarının kenarlarında ve yuva ve deliklerin kenarlarında dalgalılık, yerel oyuklar, çapak ve çapaklara, çentiklere, tüylülüğe ve üründe izin verilmeyen diğer kusurlara sahip olabilir. . Kazıma ve taşlama yapılarak düzensizlikler ve kusurlar giderilir. Yalnızca yüksek kaliteli cilalamaya yönelik sert ahşaplar ve yüzeyler zımparalanır.

Zımparalama, ahşabın yüzeyinin özel olarak bilenmiş bir bıçakla (bir kazıyıcı) planlanmasıdır. Döngüleme kazıma makinelerinde veya manuel olarak yapılabilir.

İncirde. Şekil 18, bir kazıma makinesinin tasarımının bir diyagramını göstermektedir. Bıçak, bıçak yukarı bakacak şekilde özel bir kutuya takılır. Bıçak tabla yüzeyinin 0,1...0,15 mm üzerinde çıkıntı yapmalıdır. İş parçası (2) makineden geçtiğinde alt yüzeyden 0,025 ... 0,15 mm kalınlığında bir katman çıkarılır.

Pirinç. 18. Kazıma makinesinin şeması: 1 - masa, 2 - iş parçası, 3 - besleme silindirleri, 4 - kazıma bıçağı

Elle kazıma yaparken iş parçası, işlenmiş yüzeyi yukarı bakacak şekilde bir çalışma tezgahına yerleştirilir. Döngünün ahşaba nüfuz etme derecesi, işçinin uyguladığı kuvvete ve işlenen ahşabın sertliğine bağlıdır. Bu nedenle manuel kazımanın doğruluğu makine kazımasına göre daha düşüktür.

Son olarak taşlama yapılarak yüzeyler temizlenir. Taşlama aleti, üzerine cam, silikon, granit veya sertliği arttırılmış diğer malzemelerden yapılmış küçük aşındırıcı taneciklerin yapıştırıldığı bir kağıt veya kumaş tabanından oluşan zımpara kağıdıdır.

Ahşabı damar boyunca veya hafif bir açıyla zımparalayın. Çapraz taşlama sırasında ahşapta çizikler kalır ve ürünün görünümü bozulur. Bu nedenle, örneğin çerçeveler, tüm çubukların damar yönüne açılı olarak zımparalanması için çapraz olarak zımparalanmalıdır.

Zımparalanan yüzeyin pürüzlülüğü esas olarak kullanılan zımpara kağıdının tane boyutuna bağlıdır. Nasıl. Cildin tanecikleri ne kadar büyük olursa yüzey o kadar pürüzlü olur. İnce taneli kaplamalar daha temiz bir yüzey oluşturur ancak daha az üretkendir. Bu nedenle taşlamanın iki veya üç aşamada yapılması tavsiye edilir. Önceki işlemin izlerini hızlı bir şekilde yok etmek için daha kaba bir zımpara kağıdıyla başlamanız ve gerekli yüzey pürüzlülüğünü elde etmek için ince taneli bir zımpara kağıdı ile bitirmeniz gerekir.

Zımpara kağıdı, çalışma hareketi gerçekleştiren çeşitli şekillerdeki tutuculara tutturulur. Tutucunun şekline bağlı olarak bantlı, diskli ve silindir taşlama makineleri ayırt edilir.

Bantlı zımpara makinelerinde alet olarak iki kasnak üzerine gerilmiş sonsuz bir zımpara bandı bulunur. Makineler düz ve kavisli yüzeylerin taşlanması için kullanılır. Yatay ve dikey bantlarla birlikte gelirler; İlki daha sık kullanılır.

Pirinç. 19. Bant zımpara makinesi ShlPS-5P: 1, 7 - masayı ve ütüyü hareket ettirmek için kılavuzlar, 2 - kol, 3, 5 - kasnaklar, 4 - zımpara kayışı, 6 - tutamak, 8 - masa, 9 - ütü, 10 - vida mekanizması

Bantlı makinelerde taşlama, basınçsız serbest bir bant ve temas basınçlı (demir) bir bant kullanılarak gerçekleştirilir.

İncirde. Şekil 19, ShlPS-5P bantlı taşlama makinesini göstermektedir. Çerçeve, üzerine makaraların monte edildiği iki sütun şeklinde yapılmıştır. Bunlardan biri, doğrudan elektrik motorunun miline monte edilen tahriktir. Kasnakların üzerine zımpara bandı gerilir. Çerçevenin sütunları üzerinde, çalışma masasının makaralı destekler üzerinde manuel olarak hareket ettiği kılavuzlar boyunca iki destek bulunmaktadır. Masa bir mekanizma ile yükseltilip alçaltılmaktadır. İşlenecek kalkan, duraklar kullanılarak masaya yerleştirilir. Banda paralel sütunlar arasına monte edilen silindirik bir kılavuz üzerine, elle hareket ettirilen demirli bir braket hareketli bir şekilde tutturulmuştur. Makine 850 mm genişliğe, 2000 mm uzunluğa ve 400 mm yüksekliğe kadar panel ve montaj ünitelerinin yüzeylerini işleyebilmektedir. Zımpara bandının hızı 25 m/s, bant genişliği 160 mm'dir. Makineye bir makine operatörü tarafından bakım yapılır. İşyeri organizasyon şeması Şekil 2'de gösterilmektedir. 145, a.

Disk zımparalarda zımpara kağıdı, dikey veya yatay olabilen bir dökme demir diskin düz yüzeyine yerleştirilir. İşlenecek parçalar elle veya kelepçeler kullanılarak zımpara kağıdı üzerine bastırılır. Diskli makineler öncelikle kaba taşlama, monte edilmiş çerçevelerdeki gevşekliğin giderilmesi ve uç ve uzunlamasına yüzeyler boyunca küçük parçaların taşlanması için tasarlanmıştır.

Silindir taşlama makineleri, düz panellerin ve levhaların taşlanmasının yanı sıra, monte edilmiş çerçevelerdeki sarkmaları gidermek için de kullanılır. Deri tutucu silindir tamburlardır. En yaygın olarak kullanılanlar, öğütme silindirlerinin farklı şekilde döndüğü üç silindirli makinelerdir: birinci ve üçüncüsü beslemeye doğru ve ikincisi besleme boyunca. Dönmeye ek olarak, ikinci ve üçüncü silindirler, 10 mm'lik bir strok ile dakikada yaklaşık 150 çift strok olan eksenel harekete sahiptir. Üç silindirli makineler makaralı ve tırtıl beslemeli olarak gelir.

Pirinç. 20. Taşlama makineleri için işyerlerinin organizasyon şeması: a - kayış, b - makaralı disk, c - üç silindirli

İncirde. Şekil 146, üç silindirli bir taşlama makinesi ShlZTs12-2'yi göstermektedir. Makine yatağında yatay bir plaka vardır - üzerine tırtıl besleme mekanizmasının monte edildiği bir masa. Masanın yüksekliği konumunu değiştirebilir. Masanın üstünde bireysel elektrik motorlu öğütme silindirleri bulunmaktadır. Basınç silindirleri silindirlerin arasında bulunur. Üçüncü silindirin arkasında zımparalanmış yüzeyi tozdan temizlemek için fırçalı bir tambur bulunmaktadır. Zımpara kağıdı silindirlerin etrafına spiral şeklinde sarılır. Makine aşağıdaki boyutlardaki panelleri ve çerçeveleri işleyebilir: 1250 mm'ye kadar genişlik, 130 mm'ye kadar kalınlık, 460 mm'den itibaren uzunluk. 15 m/dak'ya kadar ilerleme hızı.

Üç silindirli taşlama makinesi iki işçi tarafından çalıştırılmaktadır.

Taşlama makinelerinde çalışırken genel güvenlik düzenlemelerine uyulmalıdır. Ayrıca, bu makineler yalnızca toz emme için iyi çalışan bir eski Gauster kurulumunun mevcut olması durumunda çalıştırılabilir.