標準的な機械座標系。 コンピュータ制御の機械の座標系

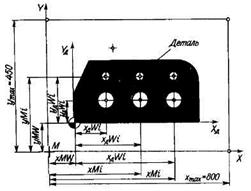

CNC 機械の操作は座標系と密接に関係しています。 座標軸はマシンガイドに平行であるため、処理をプログラミングする際に、作業部品の移動の方向と大きさを示すことができます。 として 統一システム GOST 23597-79 * (ST SEV 3135-81) に準拠したすべての CNC 機械の座標 標準 (右) システムが採用されており、 X、Y、Z (図 14.19) は、機械の可動部分に対する工具の積極的な動きを示します。 静止したワークに対するワークの移動の正の方向

人生のすべてのことと同様に、メリットばかりではなく、デメリットもあります。 まず第一に、一般的な意味では、シミュレーションは依然としてシミュレーション、つまり現実の仮想表現であり、現実に完全に忠実である必要はないということを心に留めておく必要があります。 これに加えて、多くの場合、推定値または未知数を使用してデータ仮説を直接実装する必要があり、これが現実とシミュレーション結果の分離に寄与します。 もちろん、もう 1 つの欠点は、シミュレーションの実行に必要な計算時間です。有限要素の場合、現象が非常に局所的でメッシュが非常に洗練されている場合、計算時間が非常に長くなります。

機械部品は軸を示します X"、Y'、Z"、 軸の反対側を向いた X、Y、Z。 したがって、ポジティブな動きは常に工具とワークが互いに遠ざかる動きです。

工具の円運動(スピンドル軸の角変位など) 製粉機) は文字で指定されます あ (軸周り バツ ), で (軸周り Y ), と (軸周り Z )、およびワークピースの円運動(たとえば、プログラム制御によるテーブルの回転) ボーリングマシン) - それぞれ文字 A'、B、C'。 「円運動」の概念には、工具を運ぶスピンドルの回転は含まれません。

シミュレーションに関して言えば、 機械加工、問題はさらに複雑になります。 機械加工プロセスのシミュレーションは、現在、有限要素モデルを使用する場合にのみ実際に可能であり、実際にはチップの小さな部分の開始部分に関してさえ、非常に高い計算量を要します。 短時間ミリ秒単位で処理します。 チップの除去プロセスは非常に複雑であることに注意してください。 物理現象、大きな変形が発生するだけでなく、高い変形率も発生する場合。

スピンドル 旋盤。 示すために

米。 14.19。 標準システム特殊な周囲の二次角運動

CNC機械座標軸は文字を使用します D そして E 。 示すために

1 つの直線に沿った 2 つの作業体の移動方向には、いわゆる二次軸が使用されます。 U (平行 バツ ), V (平行 U ), W (平行 Z )。 一方向の 3 つの動きの場合、いわゆる 3 次軸も使用されます。 P、Q、R (図14.19を参照)。

監視と制御: 何が起こっているかを理解する鍵

この現象はチップスケールで局所的に発生するため、摩擦やせん断による影響を伴うカップリングの問題があり、プロセスシミュレーションで評価して解決するのは非常に困難です。 Stuhlen は、1940 年代に機械加工プロセスの最適化の監視を徐々に改善しました。 その導入により、センサーの解像度が向上し、オペレーターにとってより「ユーザーフレンドリーな」プログラミングに加えて、補間を生成する際の制御サーボ機構の応答が向上しました。

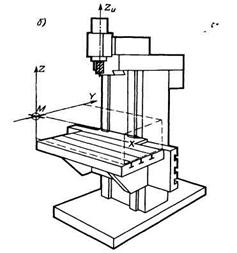

機械座標系. 機械のところで さまざまな種類モデルとモデルでは、座標系が異なるように配置されます (図 14.20)。同時に、軸の正の方向と座標原点 (マシンゼロ) の位置が決定されます。 M ).

機械座標系は、機械の作動部分の最大移動、初期位置および現在位置を決定する主要な計算システムです。 この場合、機械の作動部品の位置は、次の点を考慮して選択された基点によって特徴付けられます。 デザインの特徴個々のプログラム制御された機械コンポーネント。 したがって、基点は次のようになります。 スピンドルユニットの場合 - 点 N スピンドルの端とその回転軸の交点(図14.21)。 タレット旋盤のサポートの場合 - サポートのガイドに平行でスピンドルの回転軸を通過する平面内のツール ホルダーの回転中心、またはツール ブロックの位置点。 クロステーブルの場合 - 対角線の交点、またはデバイスの設計によって決定される特別な調整点。 ターンテーブルの場合 - テーブルミラーの回転中心など。

その結果、部品の品質は向上しましたが、今日まで知られているような加工プロセスのリアルタイム監視はありませんでした。 現在、切削加工管理の形態は目的に応じて3つのレベルに分類されています。 1 つ目はサーボ制御回路で、その機能は、摩擦、クリアランス、機械的力などによって生じる偏差を補償するために、シャフトとスピンドルの位置と速度を調整することです。 2 番目のレベルは補間サイクルで、その目的は、複数の軸の同時移動を調整して、目的のツール パスを維持することです。

基準点は、機械テーブルの中心にある正確な基準穴 (たとえば、 F 図の 14.21)。

技術文書では、作業体の可能な変位の限界は、原則として、基点の変位の限界によって示されます。

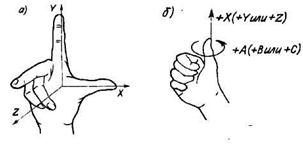

GOST 23597-79* の推奨に従って選択された機械座標系 (図 14.19 を参照) は、通常、標準と呼ばれます。 このシステムでは、座標軸の正の方向は右手の法則によって決まります。 親指 (図14.22、 あ) は、x 軸の正の方向を示します ( バツ )、インデックス - 縦座標 - ( Y )、中央軸適用 ( Z )。 これらの軸を中心とした正の回転方向は、別の右手の法則によって決定されます。 この規則によれば、親指を軸の方向に置くと、残りの曲がった指が正の回転方向を示します (図 14.22、6)。

3 番目のレベルは適応または連続制御ループで、機械モデルや制御アルゴリズムなどに適用される加工における重要なパラメーターの制御を通じて、部品の生産性と最終品質を向上させることを目的としています。 上記の処理パラメータを自動的に設定します。

最初の 2 つのレベルは、今日のすべての工作機械に備わっており、今日まで私たちが取り組んできたレベルですが、「欠陥ゼロ」の機械化を達成するには、適応制御ループに焦点を当てる必要があります。 唯一の方法処理プロセスの最適化をリアルタイムで取得します。

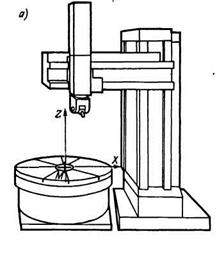

米。 14.20。 さまざまな CNC マシン上の座標系の配置:

a - カルーセル。 b- 垂直フライス加工

標準の機械座標系の軸の方向は、ドリリング、ボーリング、フライス加工、旋盤での穴あけ時の移動方向に関連付けられています。 ドリルがワークから抜ける方向を軸の正とする

適応制御では何を測定するのですか? データはどのように取得され、適用されますか? 適応制御ループを使用した加工の場合、振動、せん断力、サーボモーターの消費電力、切削温度など、加工プロセスから得られる重要なパラメータを測定できます。 その結果、工具寿命が延長され、生産サイクルが改善され、最終仕上げと同様に部品の表面の完全性も向上します。

図 11 は、実装されたプロセスの 3 つのレベルの制御を備えたマシンの簡略図を示しています。 マシン内のコントロールレベル。 どのようなセンサーが使用されていますか? 得られたデータは何を意味するのでしょうか? それらは何のために必要なのでしょうか? 上で述べたように、重要なパラメータから必要なデータを取得するには、問題の物理量を捕捉してアナログ信号に変換できるセンサーの設置が必要です。 たとえば、振動測定には、一般に加速度計として知られるセンサーが使用されます。加速度センサーには、機械式、容量式、マイクロメカニカル式、または圧電式などのセンサーが使用されます。

米。 14.21。 CNC立形ボール盤座標系

Z、つまり軸 Z 常に機械の回転要素であるスピンドルに接続されています。 軸 バツ 軸に対して垂直 Z かつワーク設置面と平行である。 2 つの軸がこの定義に対応する場合、その軸について バツ 機械ユニットの最大の動きが可能なものを選択してください。 既知の軸を使用 バツ そして Z 軸 U は、直交座標系における各軸の位置の状態から一意に決まる。

これらの後者は機械加工の分野で最も一般的に使用され、その動作は通常、圧電結晶格子に加えられる力に応じた電荷の生成に基づいています。 これらのセンサーは、切断領域のできるだけ近くに配置する必要があります。 研削プロセスで使用する場合は、3 つのデカルト軸で振動を測定し、それをワークピース上に配置する 3 方向加速度計を使用することをお勧めします。 一方、旋削を行う場合は、インサートの反対側のツールホルダーに置くことをお勧めします。

機械の標準座標系の原点は通常、ワークピースを運ぶユニットの基点と組み合わされ、機械の作動部分のすべての動きが正の座標で記述できる位置に固定されます (図 14.20 を参照)。 、14.21)。 ドット M 、機械座標系の原点とみなされる、機械原点または機械原点と呼ばれます。 この位置では、ワークピースと工具を運ぶ作業体 (基点) 間の距離が最小になり、機械の読み取り要素がデジタル表示板上のゼロ読み取り値を決定します。

この場合、切断方向の一軸加速度計を使用すれば十分です。 加速度計を使用すると、表面仕上げの低下、工具の早期摩耗、切削抵抗の大幅な増加につながる再生びびりを防ぐことができます。 加速度センサーが受信した信号を使用して、高周波数範囲と低周波数範囲の偏差をそれぞれ計算し、そこからそれらの比率を求めることができます。 その比率の値が 1 より大幅に小さい場合、これは雑談の再生が存在することを示しており、その悪影響を避けるために法廷の条件を変更する必要があります。

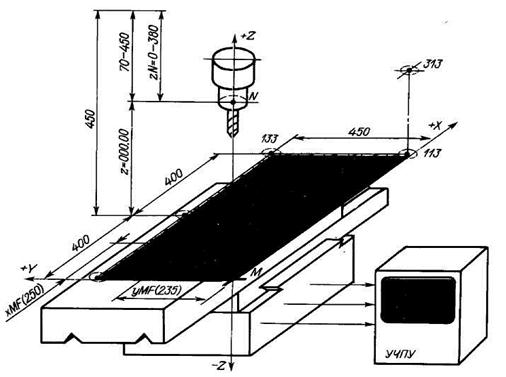

たとえば、垂直ボール盤 (図 14.21 を参照) では、基点 Fテーブルはテーブルの中心に直径40H8の穴が開けられています。 主軸基点がポイントです N- スピンドル端の平面上のスピンドル穴の中心。 機械の設計により、テーブルが軸に沿って移動できるかどうかが決まります バツ(テーブルの長手軸)基準点中心位置より左右に400mm。 可能なオフセット

対照的に、動力計として知られるトランスデューサーは、せん断力の測定に使用されます。 加工に最も使用されるのは石英技術に基づいています。 ダイナモメーターの場合、3 軸すべての力を測定できるダイナモメーターテーブルを使用することをお勧めします。 三軸。 これは、この方法で合計の切削抵抗が 3 つの要素の根元で得られるという事実によるものです。 ミーリング加工の場合は、トルクテーブルをワークに取り付けるように位置決めします。

トルクテーブルをワークに拘束できずに回転してしまうと、ワークがツールに付着してしまいます。 トルクテーブルのおかげで工具の摩耗を予測できるため、生産工程を最適化し、工具の早期破損による部品の損傷を回避できます。 切削抵抗に加えて、切削条件も最適化して工具寿命を最大化できます。 特に、切削抵抗の半径方向成分を分析する場合、この増加がライナーチップの摩耗にどのように関連しているかがわかります。

テーブル軸 U(横)は450mmです。 したがって、可能な点変位の線によって形成される長方形 (図 2.4 の影付き) F軸に沿って バツそして Y、工具、軸を使用してワークを加工できる領域を決定します。 これはスピンドル軸と一致します。 検討中の機械の平面内のこのゾーン (作業ゾーンと呼ばれることが多い) の寸法は 800X450 mm に制限されます。

これはスピンドル軸と一致します。 検討中の機械の平面内のこのゾーン (作業ゾーンと呼ばれることが多い) の寸法は 800X450 mm に制限されます。

一方、送り力の増加が原因である場合、これは刃先の過度の摩耗を意味します。 消費電力を測定するには、ホール効果電力計を取り付ける必要があります。 段階的に進める必要がある 電源ケーブル情報を取得したいサーボモータのパワーレギュレータに送信します。 フライス加工の場合は主軸サーボモータで消費電力を測定することが多いですが、旋盤の場合はインサートサーボモータで消費電力を測定することが一般的です。 強調すべき重要な側面は、サーボモータの定格消費電力を単純な動作の事実によって制御する必要性、つまり、サーボモータ自体によって消費される電力と実際に切削プロセスによって消費される電力とを区別する必要性である。

処理領域上のデータの可用性

米。 14.22 右手の法則。可能性を決定するため、必須です。

あ- ポジティブな方向性マシンプログラミング機能

座標軸。 b- ポジティブ加工されたワークの動き。

回転方向 count_movements をカウントするには

したがって、部品を連続的に加工する場合は、部品の加工中にデータを取得するときに計算を実行できるように、最初に真空中で加工を実行することをお勧めします。切削加工で実際に消費される電力ですが、逆に単体であれば、実際の消費電力に近似する機構モデルが存在します。

サーボモータの消費電力を断面で測定する場合、必要なのは、これらの電力値から、直接測定せずに切削抵抗を取得できるモデルを確立できることです。 産業におけるこの技術の使用は、操作の観点からより魅力的です。なぜなら、機械の各軸にパワーメーターが使用される場合、ダイナモメーターテーブルを配置する必要がなくなり、したがって旋回などで生じる不快感がなくなるからです。通常、機械加工の各段階で使用されるプロセスや、いくつかのツールを削減できます。

軸に沿ったテーブル バツ そして Y マシンは常に正のゼロでした M 隅っこの一つに置いて撮影 作業領域(図を参照。

14.20、b)。 当然ポイントの位置は M は固定されており、変化しません。この場合、ポイントは M が機械座標の原点になります。 あとはポイントの位置 F 座標で指定できる xMF そして yMF 点に対して M .

切削温度の測定には 2 つの方法がありますが、どちらもツールとチップの境界面にアクセスできないため、正確な温度は得られません。 1 つ目は赤外線サーモグラフィー カメラの使用に基づいていますが、切削液を使用するため、切削領域の放射率が切削液によって完全に妨げられるため、実際の測定は歪められます。 2 番目の方法は、熱電対が切断ゾーンの最も近くに配置されるため、より信頼性が高く、熱電対に到達する前に一定量のエネルギーが消費されるため、実際とは異なるデータが得られますが、それらは定性的な値です。全ての加工において、切削中の温度変化を実現でき、加工に有利です。

問題のマシン (図 14.21 を参照) の点の位置 F軸に沿って 0 ~ 800 mm の範囲で変化します バツ軸に沿って 0 ~ 450 mm U。 スピンドル端の軸方向の変位の可能性 Z 380mm(70~450mm)となります。 この場合、テーブルミラーに対する端部の下側(限界)位置が移動の開始点とみなされ、この位置で端部からテーブルミラーまでの距離は70mmとなります。

熱電対は実験的テストで最もよく使用されますが、実際に熱電対を実装する場合の問題は、温度を正確に測定するには、熱電対を切削工具またはピース工具に組み込む必要があり、これは最終製品または切削工具を変更する「侵襲的」技術であることです。 、導入される場所によって異なります。 これらの理由から、今日に至るまで、この要素の重要性にもかかわらず、この変数は工業作業場では使用されていません。

プロセス中の計測とアクティブな制御

生産プロセスの競争力と収益性の向上を追求するには、あらゆる異常を検出し、発生源で対処できる制御システムを統合する必要があります。 製造プロセスの計測管理により、無駄と非効率を大幅に最小限に抑え、部品の品質を向上させ、機械のメンテナンスを軽減できます。 これらすべてにより、配送の遅延が回避され、部品の高いトレーサビリティが保証されます。

機械が動作しているとき、CNC パネルの表示ボードには、機械のゼロ点を基準とした機械の基点の実際の位置が反映されます。

機械が動作しているとき、CNC パネルの表示ボードには、機械のゼロ点を基準とした機械の基点の実際の位置が反映されます。

検討中の例では、これが点の位置です。 F点に対して Mとドット N対応するシステムのゼロレベルを基準とした値 XYZマシンの座標。 図に示す機械の動作部分の相対位置については、 14.21 では、表示パネルに X250.00、Y235.00、Z000.00 のデータが表示されます。 主軸軸が点 133 に一致しているときの位置は、表示パネルに X800.00、Y450.00、Z000.00 と表示されます。 ポイントとなる位置に N点 313 に位置合わせされると、表示パネルの値は X800.00、Y000.00、および Y000.00 になります。

米。 14.23。 座標系 Z380.00 など 問題のマシン上の位置、

機械(XMY)とワーク(X U WY A 主軸軸がゼロ点に一致している場合) M,

ショートパス http://bibt.ru

CNC マシンの座標系。

CNC 機械の操作と加工プログラミングは座標系と密接に関係しています。 座標軸は機械のガイドに平行に配置されていると想定されており、プログラミング中に作業体の動きの方向と大きさを示すことができます。

米。 1.6. CNC 機械の標準座標系.

すべての CNC 機械の統一座標系として右手系が採用されており、X、Y、Z 軸 (図 1.6 の実線) が機械の固定部分に対する工具の移動の正の方向を示します。 。 機械の静止部分に対するワークピースの移動の正の方向は、軸 X、Y、Z の反対方向を向いた軸 X、Y、Z" (図 1.6 の点線) によって示されます。動作は常に工具とワークが互いに遠ざかる動作です。 1 .

1 相互に直交する 3 方向に動作本体が移動する機械では、ワークピースまたはツールが移動しているかどうかに関係なく、軸は多くの場合 X、Y、Z で指定されます。

工具の円運動 (フライス盤のスピンドル軸の回転など) は、A (X 軸周り)、B (Y 軸周り)、C (Z 軸周り)、および円の文字で指定されます。ワークピースの動き (たとえば、中ぐり盤のテーブルのプログラム制御された回転) - それぞれ A、B、C の文字が付けられます。「円運動」の概念には、工具を運ぶスピンドルの回転は含まれません。旋盤の主軸とか。

説明したものに加えて、工作機械の作業部品間の座標軸の配分については、次の追加規則が使用されます。X 軸は常に水平に配置され、Z 軸は工具の回転軸と位置合わせされます (旋盤の場合は、スピンドル軸)。

処理をプログラムするには、機械の各動作要素の移動方向を特定の文字で示すことが重要です。これは、オンにする必要がある動作要素がプログラム内で示されるためです。 ただし、パンチテープに情報を書き込むためのパンチャーキーボードにはストロークのある文字はありません。 したがって、1 つの直線に沿った 2 つの作業体の移動方向を示す場合、いわゆる二次軸が使用されます。U (X の代わりに)、V (Y の代わり)、W (Z の代わり)。 一方向に沿った 3 つの動作では、いわゆる 3 次軸、P、Q、R も使用されます。特に、3 次軸 R は、工作機械で初期座標を記録するためのいわゆる標準サイクルをプログラムするときによく使用されます。 1 つのツールで多数の同一の表面を加工する場合の、Z 軸に沿った回転ツールの移動。 2 次および 3 次軸は、プログラム可能な座標の数が 3 つを超えるマシンでも使用されます。