Sistem de coordonate standard al mașinii. Sisteme de coordonate în mașini controlate de computer

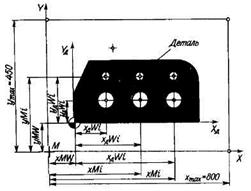

Funcționarea unei mașini CNC este strâns legată de sistemele de coordonate. Axele de coordonate sunt paralele cu ghidajele mașinii, ceea ce permite, la programarea prelucrărilor, indicarea direcțiilor și mărimii mișcării pieselor de lucru. La fel de sistem unificat coordonatele pentru toate mașinile CNC în conformitate cu GOST 23597-79 * (ST SEV 3135-81) este adoptat un sistem standard (dreapta), în care axele X, Y, Z (Fig. 14.19) indică mișcări pozitive ale sculelor în raport cu părțile mobile ale mașinii. Direcții pozitive de mișcare a piesei de prelucrat față de cele staționare

Ca și în toate lucrurile din viață, nu există toate avantaje, există și dezavantaje. În primul rând, trebuie să avem în vedere că, în sens general, o simulare este totuși o simulare, adică o reprezentare virtuală a realității care nu trebuie să fie complet fidelă acesteia. La aceasta se adaugă faptul că de multe ori este necesară implementarea directă a ipotezelor de date cu estimări sau necunoscute, ceea ce contribuie la această separare între realitate și rezultatul simulat. Desigur, un alt dezavantaj este timpul de calcul necesar rulării simulărilor, care este foarte mare atunci când fenomenul este foarte local cu ochiuri foarte rafinate în cazul elementelor finite.

piesele mașinii indică axe X", Y′, Z", îndreptate opus axelor X, Y, Z. Astfel, mișcările pozitive sunt întotdeauna acelea în care unealta și piesa de prelucrat se îndepărtează una de cealaltă.

Mișcări circulare ale sculei (de exemplu, deplasarea unghiulară a axei axului mașină de frezat) sunt desemnate prin litere A (în jurul axei X ), ÎN (în jurul axei Y ), CU (în jurul axei Z ), și mișcările circulare ale piesei de prelucrat (de exemplu, rotirea mesei controlată de program de mașină de plictisit) - respectiv litere A ′, B, C ′. Conceptul de „mișcări circulare” nu include rotația axului care poartă unealta sau

Când vine vorba de simulări în prelucrare, treaba devine mai complicată. Simularea procesului de prelucrare este în prezent posibilă practic doar folosind modele cu elemente finite, iar acest lucru reprezintă un efort de calcul foarte mare, chiar și atunci când vine vorba de pornirea unei mici părți din cip care poate fi de fapt. timp scurt procesare în milisecunde. Vă rugăm să rețineți că procesul de îndepărtare a așchiilor este foarte complex. fenomen fizic, când nu apar doar deformații mari, ci și rate mari de deformare.

ax strung. A indica

Orez. 14.19. Sistem standard mişcări unghiulare secundare în jurul special

Coordonatele mașinii CNC axele folosesc litere D Și E . A indica

Direcțiile de mișcare a două corpuri de lucru de-a lungul unei linii drepte folosesc așa-numitele axe secundare: U (paralel X ), V (paralel U ), W (paralel Z ). Pentru trei mișcări într-o singură direcție, se folosesc și așa-numitele axe terțiare: P, Q, R (Vezi fig. 14.19).

Monitorizare și control: cheia pentru a înțelege ce se întâmplă

Acest fenomen, atât de localizat la scara cipului, are probleme de cuplare, cu efecte datorate frecării și forfecarea care sunt extrem de greu de evaluat și apoi de rezolvat prin simularea procesului. Stuhlen a îmbunătățit treptat monitorizarea optimizării proceselor de prelucrare în anii 1940. Odată cu introducerea sa, a existat o rezoluție mai mare a senzorilor, ceea ce a dus la un răspuns mai bun al servomecanismelor de control la generarea interpolărilor, pe lângă o programare mai „folositoare” pentru operator.

Sistemul de coordonate al mașinii. La aparate tipuri variateși modele, sistemele de coordonate sunt plasate diferit (Fig. 14.20), în timp ce se determină direcțiile pozitive ale axelor și poziția originii coordonatelor (zero mașină). M ).

Sistemul de coordonate al mașinii este principalul sistem de calcul în care sunt determinate mișcările maxime, pozițiile inițiale și curente ale pieselor de lucru ale mașinii. În acest caz, pozițiile pieselor de lucru ale mașinii sunt caracterizate de punctele lor de bază, selectate ținând cont caracteristici de proiectare componente individuale ale mașinii controlate de program. Deci, punctele de bază sunt: pentru unitatea de ax - punct N intersecția capătului axului cu axa de rotație a acestuia (Fig. 14.21); pentru sprijinirea unui strung cu turelă - centrul de rotație al suportului de scule într-un plan paralel cu ghidajele suportului și care trece prin axa de rotație a arborelui sau punctul de amplasare al blocului de scule; pentru o masă transversală - punctul de intersecție al diagonalelor sale sau un punct de reglare special determinat de proiectarea dispozitivului; pentru o placă turnantă - centrul de rotație pe oglinda mesei etc.

Ca rezultat, calitatea pieselor a crescut, dar încă nu a existat o monitorizare în timp real a procesului de prelucrare, așa cum este cunoscut astăzi. În prezent, forma controlului procesului de tăiere este clasificată în trei niveluri în funcție de scopul său. Primul dintre acestea este circuitul de control servo, a cărui funcție este de a regla poziția și viteza arborilor și arborilor pentru a compensa abaterile cauzate de frecare, joc, forțe mecanice etc. al doilea nivel este ciclul de interpolare, al cărui scop este coordonarea mișcării simultane a mai multor axe pentru a menține traseul dorit al sculei.

Punctul de referință poate fi exprimat material printr-un orificiu de referință precis în centrul mesei mașinii (de exemplu, un punct de referință F în fig. 14.21).

În documentația tehnică, limitele posibilelor deplasări ale corpurilor de lucru, de regulă, sunt indicate de limitele deplasării punctelor de bază.

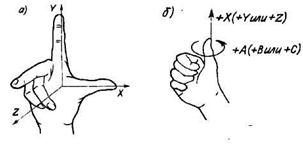

Sistemul de coordonate al mașinii, selectat în conformitate cu recomandările GOST 23597-79* (vezi Fig. 14.19), este de obicei numit standard. În acest sistem, direcțiile pozitive ale axelor de coordonate sunt determinate de regula din dreapta. Degetul mare (Fig. 14.22, A) indică direcția pozitivă a axei x ( X ), index - ordonata - ( Y ), aplicat pe axa mijlocie ( Z ). Direcțiile pozitive de rotație în jurul acestor axe sunt determinate de o altă regulă pentru mâna dreaptă. Conform acestei reguli, dacă plasați degetul mare în direcția axei, atunci degetele îndoite rămase vor indica direcția pozitivă de rotație (Fig. 14.22, 6).

Al treilea nivel este bucla de control adaptivă sau continuă, care are ca scop îmbunătățirea productivității și a calității finale a piesei prin controlul parametrilor critici în prelucrare aplicată modelului mecanic, algoritmi de control etc. setează automat parametrii de procesare menționați mai sus.

Primele două niveluri sunt cele pe care fiecare mașină de scule le are astăzi și cu care am lucrat până astăzi, dar pentru a obține o mecanizare „zero defecte” este necesar să ne concentrăm asupra buclei de control adaptiv, deoarece aceasta singura cale obţine optimizarea proceselor de prelucrare în timp real.

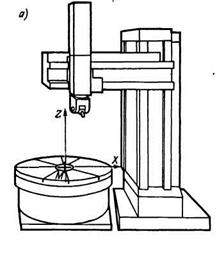

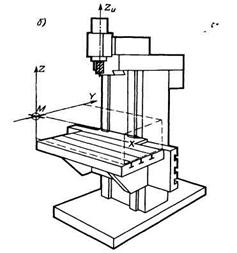

Orez. 14.20. Plasarea sistemelor de coordonate pe diverse mașini CNC:

a - carusel; b- frezare verticala

Orientarea axelor sistemului de coordonate standard al mașinii este asociată cu direcția de mișcare la găurire pe găurire, alezare, frezare și strunguri. Direcția de retragere a burghiului din piesa de prelucrat este considerată pozitivă pentru axă

Ce se măsoară în controlul adaptiv? Cum se obțin și se aplică datele? În cazul prelucrării cu o buclă de control adaptivă, pot fi măsurați parametrii critici derivați din procesul de prelucrare, cum ar fi vibrațiile, forțele de forfecare, puterea consumată de servomotoare sau temperatura de tăiere. În consecință, durata de viață a sculei este mărită, ciclurile de producție sunt îmbunătățite și integritatea suprafeței piesei este îmbunătățită, la fel ca finisajul final.

Figura 11 prezintă o diagramă simplificată a mașinii cu trei niveluri de control al proceselor implementate. Niveluri de control în mașină. Ce senzori se folosesc? Ce înseamnă datele obținute? Pentru ce sunt necesare? După cum sa menționat mai sus, obținerea datelor necesare din parametrii critici necesită instalarea unor senzori capabili să capteze cantitatea fizică în cauză și să o transforme într-un semnal analogic. De exemplu, măsurătorile vibrațiilor folosesc senzori cunoscuți în mod obișnuit ca accelerometre, care pot fi mecanici, capacitivi, micromecanici sau piezoelectrici.

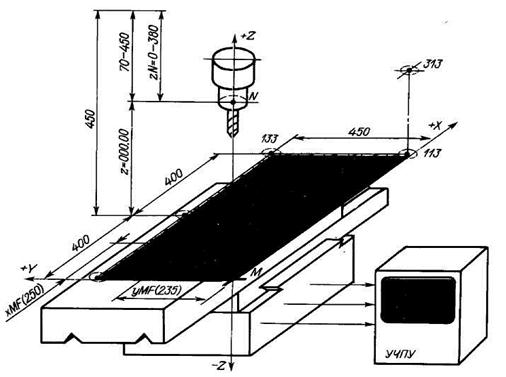

Orez. 14.21. Sistemul de coordonate al mașinii de găurit vertical CNC

Z, adică axa Z întotdeauna conectat la elementul rotativ al mașinii - axul. Axă X perpendicular pe ax Z și paralel cu planul de instalare a piesei de prelucrat. Dacă două axe corespund acestei definiții, atunci pentru axă X luați-o pe cea de-a lungul căreia este posibilă cea mai mare mișcare a unității mașinii. Cu topoare cunoscute X Și Z axă U este determinată în mod unic din condiția locației axelor în sistemul de coordonate dreptunghiular drept.

Acestea din urmă sunt utilizate cel mai frecvent în domeniul prelucrării, iar funcționarea sa se bazează de obicei pe producerea unei sarcini electrice în funcție de forța aplicată rețelei cristaline piezoelectrice. Acești senzori ar trebui să fie amplasați cât mai aproape de zona de tăiere. Când este utilizat în procesele de șlefuire, se recomandă utilizarea unui accelerometru cu trei căi, care măsoară vibrațiile în trei axe carteziene și le plasează pe piesa de prelucrat. Pe de altă parte, dacă faceți o întoarcere, este recomandat să îl plasați în suportul pentru scule de pe partea opusă inserției.

Originea sistemului de coordonate standard al mașinii este de obicei combinată cu punctul de bază al unității care transportă piesa de prelucrat, fixat într-o poziție în care toate mișcările părților de lucru ale mașinii ar putea fi descrise prin coordonate pozitive (vezi Fig. 14.20). , 14.21). Punct M , luat ca origine a sistemului de coordonate al mașinii, se numește punctul zero al mașinii sau zero al mașinii. În această poziție, corpurile de lucru (punctele de bază) care transportă piesa de prelucrat și unealta au cea mai mică distanță unele de altele, iar elementele de citire ale mașinii determină citirea zero pe panoul de afișare digitală.

În acest caz, este suficient să folosiți un accelerometru uniaxial în direcția de tăiere. Cu accelerometre, puteți preveni vibrațiile regenerative, care duce la finisaje slabe ale suprafeței, uzura prematură a sculei și forțe de tăiere semnificativ crescute. Folosind semnalele primite de accelerometru, puteți calcula abaterile intervalelor de frecvență înaltă și, respectiv, joasă, și de acolo puteți obține raportul acestora. În cazul în care valoarea raportului său are o valoare semnificativ mai mică decât unu, aceasta indică prezența regenerării chatterului, în care condițiile instanței trebuie modificate pentru a evita consecințele negative ale acesteia.

De exemplu, pe o mașină de găurit verticală (vezi Fig. 14.21) punctul de bază F Masa este centrul mesei, în care se face o gaură cu diametrul de 40H8. Punctul de bază al axului este punctul N- centrul orificiului axului în planul capătului axului. Designul mașinii determină că masa se poate deplasa de-a lungul axei X(axa longitudinală a mesei) 400 mm la dreapta și la stânga față de poziția centrală a punctului de referință. Posibile compensații

În schimb, traductoarele cunoscute sub numele de dinamometre sunt folosite pentru a măsura forțele de forfecare. Cele mai utilizate pentru prelucrare sunt bazate pe tehnologia cuarțului. In cazul dinamometrelor se recomanda folosirea tabelelor dinamometre capabile sa masoare forte in toate cele trei axe, i.e. triaxial. Acest lucru se datorează faptului că în acest fel se poate obține forța totală de tăiere la rădăcina celor trei componente ale sale. În cazul frezării, masa de cuplu va fi poziționată astfel încât să fie atașată de piesa de prelucrat.

În caz de rotație din cauza imposibilității de a lega masa de cuplu de piesa de prelucrat, lucrul va fi atașat de unealtă. Datorită tabelelor de cuplu, uzura sculei poate fi prevăzută și astfel pot fi optimizate rulajele de producție, evitând deteriorarea pieselor din cauza spargerii premature a sculei. Pe lângă forțele de tăiere, condițiile de tăiere pot fi optimizate pentru a maximiza durata de viață a sculei. În special, în cazul analizării componentei radiale a forței de tăiere, se poate observa cum creșterea acesteia este asociată cu uzura vârfului căptușelii.

axa mesei U(transversale) sunt 450 mm. Astfel, dreptunghiul (umbrit în Fig. 2.4) format din liniile de posibilă deplasare a punctului F de-a lungul axelor XȘi Y, determină zona posibilă pentru prelucrarea pieselor de prelucrat cu o unealtă, axă care coincide cu axa fusului. Această zonă (numită adesea zonă de lucru) în planul mașinii luate în considerare este limitată la dimensiuni de 800X450 mm.

care coincide cu axa fusului. Această zonă (numită adesea zonă de lucru) în planul mașinii luate în considerare este limitată la dimensiuni de 800X450 mm.

Pe de altă parte, dacă creșterea se datorează forței de avans, aceasta înseamnă o uzură excesivă a muchiei de tăiere. Pentru a măsura consumul de energie, trebuie instalat un contor de putere cu efect Hall. Ar trebui pus în faze cabluri de alimentare la regulatorul de putere servomotor pentru care este de dorit să se obţină informaţii. În cazul frezării, de obicei, consumul de putere este măsurat de obicei în servomotorul axului, dar pentru un strung, consumul de energie este de obicei măsurat în servomotorul de inserție. Un aspect important care trebuie subliniat este necesitatea de a controla consumul nominal al servomotorului prin simplul fapt de miscare, adica de a face diferenta intre puterea consumata de servomotor propriu-zis si cea care este consumata efectiv de procesul de taiere.

Disponibilitatea datelor pe zona de prelucrare

Orez. 14.22. regula mana dreapta; obligatorii, deoarece ele determină posibilitatea

A- directii pozitive capabilități de programare a mașinii

axele de coordonate; b– pozitiv mișcări ale pieselor prelucrate.

directii de rotatie Pentru a număra_mișcările

Prin urmare, în cazul prelucrării secvenţiale a pieselor, se recomandă efectuarea mai întâi a prelucrarii în vid, astfel încât atunci când datele sunt preluate în timpul prelucrării piesei, pentru a putea efectua calculul, care este puterea efectivă consumată de procesul de tăiere.Dimpotrivă, dacă este o singură unitate, există modele mecaniciste, care ar aproxima valoarea reală a consumului de energie.

La măsurarea puterii consumate de servomotoare în secțiune transversală, se cere ca din aceste valori ale puterii electrice să se poată stabili un model care să permită obținerea forțelor de tăiere fără a le măsura direct. Utilizarea acestei tehnici în industrie este mai atractivă din punct de vedere operațional, deoarece dacă se folosește un contor de putere pentru fiecare axă a mașinii, este nevoie de amplasarea unei mese dinamometru și deci disconfortul care generează, de exemplu, la viraj. procesele, unde este folosit de obicei la fiecare etapa de prelucrare, pot fi eliminate.mai multe scule.

masa de-a lungul axelor X Și Y a fost întotdeauna zero pozitiv al mașinii M luate aşezate într-unul din colţuri zonă de muncă(vezi fig.

14.20, b). Desigur, poziția punctului M este fix_și neschimbător, caz în care punctul M va fi originea coordonatelor mașinii. Apoi poziția punctului F poate fi specificat prin coordonate xMF Și yMF relativ la punct M .

În ceea ce privește măsurarea temperaturii de tăiere, există două metode de măsurare a acesteia, dar niciuna dintre ele nu oferă o temperatură precisă, deoarece interfața sculă-cip nu este accesibilă. Prima se bazează pe utilizarea unei camere termografice cu infraroșu, dar din cauza utilizării fluidelor de tăiere, măsurarea efectivă este distorsionată, deoarece emisivitatea zonei tăiate este complet obstrucționată de acestea. A doua metodă este mai fiabilă, deoarece ceea ce se face este ca termocuplul să fie plasat cel mai aproape de zona de tăiere, rezultând date care nu sunt reale, deoarece o anumită cantitate de energie este disipată înainte de a ajunge la termocuplu, dar că acestea sunt valori calitative. de valoarea lor, adică în Toate prelucrarea poate realiza variații de temperatură în timpul tăierii, ceea ce este benefic în prelucrare.

Pentru mașina în cauză (vezi Fig. 14.21) poziția punctului F va varia între 0-800 mm de-a lungul axei Xși 0-450 mm de-a lungul axei U. Posibilă deplasare a capătului axului în direcția axei Z va fi de 380 mm (70 - 450 mm). În acest caz, poziția inferioară (limită) a capătului față de oglinda de masă este luată drept început de mișcare, la care distanța de la capăt la oglinda de masă este de 70 mm.

Termocuplurile sunt cele mai utilizate în testele experimentale, dar problema implementării lor în ziua industrială este că, pentru a măsura corect temperatura, acestea trebuie să fie încorporate în instrumentul de tăiere sau cu piesa, care este o tehnologie „invazivă” care schimbă produsul final sau unealta de tăiere. , in functie de unde este introdus. Din aceste motive, până în prezent, în ciuda importanței acestui factor, această variabilă nu este utilizată în atelierele industriale.

Metrologia în proces și control activ

În căutarea competitivității și a rentabilității mai mari a proceselor de producție, este necesar să se integreze un sistem de control care să poată detecta orice nereguli și să le poată trata la origine. Controlul metrologic al proceselor de fabricație poate minimiza semnificativ risipa și ineficiența, precum și poate îmbunătăți calitatea pieselor și poate reduce întreținerea mașinii. Toate acestea evită întârzierile în livrări și asigură o trasabilitate ridicată a pieselor.

Când mașina funcționează, panoul de afișare de pe panoul CNC reflectă poziția adevărată a punctelor de bază ale mașinii în raport cu zeroul mașinii.

Când mașina funcționează, panoul de afișare de pe panoul CNC reflectă poziția adevărată a punctelor de bază ale mașinii în raport cu zeroul mașinii.

Pentru exemplul luat în considerare, aceasta este poziția punctului F relativ la punct Mși puncte N relativ la nivelul zero în sistemul corespunzător XYZ coordonatele mașinii. Pentru poziția relativă a părților de lucru ale mașinii prezentate în Fig. 14.21, panoul de afișare va afișa următoarele date: X250.00, Y235.00 și Z000.00. Pentru poziția când axa axului este aliniată cu punctul 133, panoul de afișare va afișa X800.00, Y450.00 și Z000.00. În poziţia în care punctul N va fi aliniat cu punctul 313, panoul de afișare va avea următoarele valori: X800.00, Y000.00 și

Orez. 14.23. Sisteme de coordonate Z380.00 etc. Pe mașina în cauză în poziție,

mașină (XMY) și piesa de prelucrat (X U WY A când axa axului este aliniată cu punctul zero M,

Calea scurtă http://bibt.ru

Sistem de coordonate pentru mașini CNC.

Operarea mașinii CNC și programarea prelucrării sunt strâns legate de sistemele de coordonate. Axele de coordonate se presupun a fi situate paralele cu ghidajele mașinii și permit, în timpul programării, indicarea direcțiilor și mărimii mișcărilor corpurilor de lucru.

Orez. 1.6. Sistem de coordonate standard la mașinile CNC.

A fost adoptat un sistem dreptaci ca sistem de coordonate unificat pentru toate mașinile CNC, în care axele X, Y, Z (linii continue din Fig. 1.6) indică direcțiile pozitive ale mișcărilor sculei în raport cu părțile staționare ale mașinii. . Direcțiile pozitive de mișcare ale piesei de prelucrat față de părțile staționare ale mașinii sunt indicate de axele X, Y, Z" (linii punctate în Fig. 1.6), îndreptate opus axelor X, Y, Z. Astfel, pozitiv mișcările sunt întotdeauna acelea în care unealta și piesa de prelucrat se îndepărtează una de cealaltă 1 .

1 La mașinile cu corpuri de lucru care se mișcă în trei direcții reciproc perpendiculare, axele sunt adesea desemnate X, Y, Z, indiferent dacă piesa de prelucrat sau unealta se mișcă.

Mișcările circulare ale sculei (de exemplu, rotația axei axului unei mașini de frezat) sunt desemnate prin literele A (în jurul axei X), B (în jurul axei Y), C (în jurul axei Z) și circulare. mișcările piesei de prelucrat (de exemplu, rotația controlată de program a mesei pe o mașină de alezat) - respectiv cu literele A, B, C." Conceptul de „mișcări circulare” nu include rotația axului care poartă unealta sau fusul strungului.

Pe lângă cele discutate, se folosesc următoarele reguli suplimentare pentru distribuția axelor de coordonate între părțile de lucru ale mașinilor-unelte: axa X este întotdeauna situată orizontal, axa Z este aliniată cu axa de rotație a sculei (la strunguri - cu axa axului).

Pentru a programa procesarea, este important ca direcția de mișcare a fiecărui element de lucru al mașinii să fie indicată printr-o literă specifică, deoarece indică în program elementul de lucru care trebuie pornit. Cu toate acestea, nu există litere cu linii pe tastatura perforatorului pentru scrierea informațiilor pe bandă perforată. Prin urmare, atunci când se indică direcția de mișcare a două corpuri de lucru de-a lungul unei linii drepte, se folosesc așa-numitele axe secundare: U (în loc de X), V (în loc de Y), W (în loc de Z). Cu trei mișcări, de-a lungul unei singure direcții, se folosesc și așa-numitele axe terțiare: P, Q, R. În special, axa terțiară R este adesea folosită la mașinile-unelte la programarea așa-numitelor cicluri standard pentru a înregistra coordonatele inițiale ale mișcarea unei scule rotative de-a lungul axei Z în cazul prelucrării unui număr de suprafețe identice cu o singură unealtă. Axele secundare și terțiare sunt, de asemenea, utilizate la mașinile unde numărul de coordonate programabile este mai mare de trei.