Mașini de frezat universale late

Mașina de frezat cu uz larg FU450MRApUG este proiectată pentru a efectua operațiuni de frezare a diferitelor piese din metale feroase și neferoase și aliajele acestora în producția de serie și la scară mică.

Modelul de mai sus al mașinii de frezat consolă este produs sub licența unei companii germane "HECKERT". După caracteristicile lor tehnice, acestea corespund mașinilor de frezat rusești ale fabricii „ZEFS”(Nijni Novgorod), cu toate acestea, le depășesc în ceea ce privește capabilitățile tehnologice și caracteristicile de calitate.

Principalele avantaje ale mașinii de frezat FU450MRAPUG:

- Unitățile principale sunt realizate din fontă SCH25, au o formă optimă și o rigiditate ridicată.

- Învelișul fluoroplastic al ghidajelor mesei și raftului are proprietăți bune anti-fricțiune și capacitate anti-gripare, ceea ce asigură stabilitatea parametrilor de precizie pentru o lungă perioadă de timp.

- Prezența ciclurilor automate de prelucrare (frezare cu pendul, frezare cu salt rapid, frezare pe ciclu dreptunghiular în trei planuri) permite utilizarea mașinilor nu numai la scară mică, ci și la producția la scară largă.

- Prezența mecanismului de coborâre a consolei împiedică unealta să atingă suprafața prelucrată în timpul mișcării accelerate inverse a mesei.

- Prezența mecanismului de prindere a mesei cu un avans de trecere în coordonata longitudinală asigură rigiditatea necesară și elimină vibrațiile. Frezarea în urcare permite prelucrarea eficientă a fantelor adânci și a pieselor din materiale de înaltă rezistență.

- Caracteristicile de înaltă precizie ale mașinii fac posibilă producerea celor mai multe piese Calitate superioară; de exemplu, neplaneitatea suprafeței mesei pe toată lungimea nu depășește 16 µm.

- Designul modular facilitează repararea mașinii dacă este necesar.

| Caracteristicile tehnice ale mașinii de frezat consolă FU450MRApUG (6Т83Ш) | |

|---|---|

| Caracteristică | Sens |

| Greutatea piesei de prelucrat, kg. | 1500|

INTRODUCERE

Echipamentele moderne ale întreprinderilor industriale au indicatori de fiabilitate calculati destul de înalți. Cu toate acestea, în timpul funcționării sub influența diferiților factori, condiții și moduri de funcționare, starea inițială a echipamentului se deteriorează continuu, fiabilitatea operațională scade și probabilitatea defecțiunilor crește. Fiabilitatea echipamentului depinde nu numai de calitatea fabricării sale, ci și de funcționarea bazată științific, întreținerea adecvată și repararea în timp util. Procesul de funcționare se bazează pe modificări succesive ale stărilor de funcționare, rezervă, reparație, întreținere, depozitare etc.

În prezent, în industrie, pentru a efectua operațiunile de producție și a menține starea tehnică a echipamentelor în conformitate cu cerințele documentației de reglementare și tehnică, se utilizează un sistem de întreținere preventivă ( PPR). Principalul criteriu tehnic și economic pentru sistemul PPR este un timp minim de nefuncționare a echipamentului bazat pe o reglementare strictă a ciclurilor de reparații. În conformitate cu acest criteriu, frecvența și domeniul de aplicare a lucrărilor întreținere si reparatii sunt determinate de standarde standard prestabilite pentru toate tipurile de echipamente. Această abordare previne uzura progresivă a echipamentului și reduce defecțiunea bruscă a acestuia. Sistemul PPR face posibilă pregătirea unui program de reparații care este gestionabil și previzibil pentru o perioadă lungă de timp: pe tipuri de reparații, tipuri de echipamente, întreprinderi și industrie în ansamblu. Constanța ciclurilor de reparații permite planificarea pe termen lung a procesului de producție, precum și prognozarea resurselor materiale, financiare și de muncă, a investițiilor de capital necesare în dezvoltarea bazei de producție a reparațiilor. Acest lucru simplifică planificarea măsurilor preventive, permite pregătirea preliminară a lucrărilor de reparații, efectuarea acestora în cel mai scurt timp posibil, îmbunătățește calitatea reparațiilor și, în cele din urmă, crește fiabilitatea procesului de producție. Astfel, sistemul PPR este conceput pentru a asigura fiabilitatea echipamentelor industriale în condiții de planificare și management strict centralizat.

1. Date inițiale pentru proiectul de curs

Mașină model 6T80Sh

Anul emiterii până în 1967.

Începutul ciclului de reparații 01.2000 (după revizie)

Lucru de lăcătuș într-un singur schimb.

2. Descrierea tehnică a mașinii.

2.1 Scopul și domeniul de aplicare al mașinii.

Mașină de frezat cantilever orizontal cu ax pivotant vertical precizie crescută modelul 6T80Sh este proiectat pentru prelucrarea planelor pieselor de diferite configurații din oțel, fontă și metale neferoase cu freze cilindrice, cu discuri și frontale. Pe mașină este convenabil să frezați plane, capete, teșituri, caneluri pe piese mici de diferite configurații din oțel, fontă, metale neferoase și materiale plastice.

2.2 Compoziția mașinii.

Mecanism de comutare a mișcării verticale de masă, glisier, masă, sistem de răcire, dulap electric, mecanisme de comutare a mișcării laterale a mesei, pat, cutie de alimentare, mecanism de comutare a avansului, mecanism de comutare a vitezei axului orizontal, cutie de viteze și ax, portbagaj cu cap de ax, dispozitiv de siguranță, mecanism pentru comutarea vitezei de rotație a arborelui vertical, suspensiei, consolei.

2.3 Dispozitive și funcționare a mașinii și a părților sale principale.

Controale și scopul lor:

- Mânerul mesei cu agitare verticală manuală

Volant pentru mișcare manuală transversală a saniei

Maneta de activare a avansului vertical

Vierme pentru eșantionarea jocului pe un șurub longitudinal

Roată de mână pentru deplasarea manuală a mesei

Clemă de masă

Comutator „Iluminare”

Mâner de clemă pentru manșonul axului

Supapă de răcire

Mânerul comutatorului de alimentare

Buton de mutare rapidă a mesei

Butonul de start

Buton de urgență „Stop”.

Mâner clemă glisor

Pârghie de activare a avansului încrucișat

Mâner de clemă pentru consolă

Comutator motor de alimentare

Comutator pompa de racire

Comutator de direcție de rotație orizontală a arborelui

Apasa butonul

Comutator de direcție de rotație verticală a arborelui

Maneta de anulare a arborelui orizontal

Maneta de viteze cu ax orizontal

Mișcarea manuală a portbagajului

Clemă de portbagaj pe cadru

Prinderea capului de frezat de portbagaj

Vierme care rotește capul de frezat în planul longitudinal al mesei

Frezare cu cap de rotire cu vierme în planul transversal al mesei

Mâner de anulare a arborelui vertical

Buton de comutare a scripetelor axului vertical

Selector de viteze cu ax vertical

Mâner pentru deplasarea manșonului axului vertical

Maneta pentru avans longitudinal

Maner schimbator de viteze

Maneta de schimbare a avansului

Șuruburi pentru strângerea saniei mașinii 6T80

Buton de oprire

Axurile sunt antrenate de motoare electrice printr-o transmisie cu curea trapezoidala.

Axurile au 12 viteze diferite obținute prin deplasarea blocurilor de viteze de-a lungul arborilor canelați.

Sârma de alimentare se realizează de la motorul electric prin cuplaj, de la arborele IX la cutia de alimentare. Prin deplasarea blocurilor de viteze, cutia de alimentare asigură 18 alimentări diferite, care sunt transmise arborelui XUI al consolei și apoi, atunci când ambreiajul cu came corespunzător este pornit, șuruburilor de mișcare longitudinală, transversală și verticală.

Mișcările accelerate sunt efectuate de la motorul electric prin arborii IX, X, KhP, XU, ambreiaj electromagnetic și de rulare până la arborele CL al consolei.

Includerea și inversarea avansurilor longitudinale, transversale și verticale se realizează prin ambreiaje cu came cu două fețe.

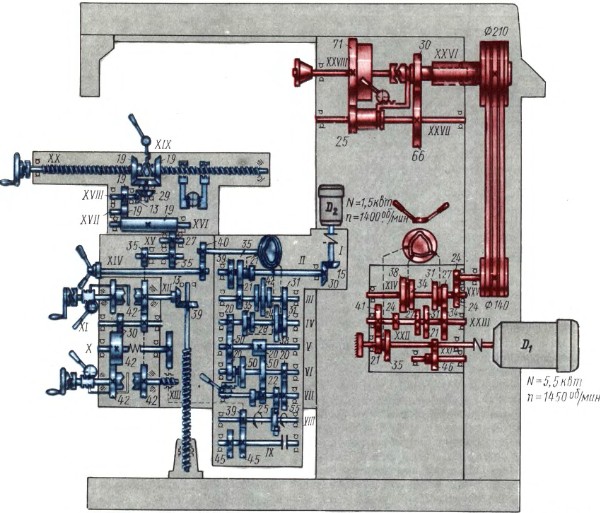

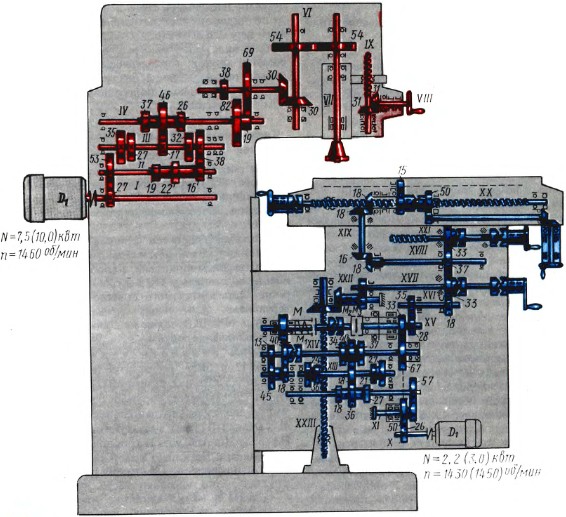

Figura 2.1 Schema cinematică.

Patul este partea de bază a mașinii, pe care sunt montate toate celelalte componente și mecanisme. Suportul patului este conectat rigid la placa (bază), care este rezervorul lichidului de răcire.

Un cap vertical de arbore este montat pe portbagajul mașinii 6T80Sh, iar consolele de suspensie sunt atașate la ghidajele portbagajului

pentru lucrul cu dornuri lungi. Suspensiile au un rulment de rulare și un rulment de alunecare. Umerașele de pe mașini nu sunt interschimbabile; pentru a instala umerasele, întoarceți capul în sus.

Cutia de viteze a arborelui orizontal este montată în cadru. Conexiunea la motorul electric se realizează printr-o transmisie cu curele trapezoidale. Inspecție și acces la cutia de viteze - prin fereastra unității de schimbare a vitezelor de pe partea virgină a patului.

Acționarea axului vertical al mașinii se realizează de la un motor electric plasat deasupra capului printr-o transmisie cu curele trapezoidale, un ambreiaj cu role și o cutie de viteze.

Axul este montat într-un manșon glisant. Capul ax al mașinii 6T80Sh este atașat de portbagaj printr-o clemă și poate fi rotit în direcțiile transversale și longitudinale ale mesei.

Unitatea de alimentare este situată în consolă. În față, un motor electric cu flanșă este încorporat în partea inferioară a consolei, o cutie de alimentare cu un mecanism de comutare a alimentării și un mecanism pentru pornirea mișcării verticale a mesei este montată în partea stângă a consolei, în dreapta. - un mecanism de pornire a mișcării transversale a mesei.

Transmisia cu optsprezece trepte are un lanț de deplasare rapidă cu ambreiaj de siguranță, excluzând posibilitatea ruperii motorului de alimentare în timpul supraîncărcărilor.

Un ambreiaj electromagnetic și un ambreiaj de rulare sunt montate pe același arbore cu un ambreiaj de siguranță. Pornirea mișcărilor rapide ale mesei se realizează cu ajutorul butonului. Mecanismul de comutare a avansului este alcătuit din mânere cu came cu caneluri de profil, un membru și pârghii pentru comutarea vitezelor.

Comutarea treptelor de viteză a cutiei de alimentare are loc atunci când membrul se rotește în jurul axei și când axa se rotește cu mânerul.

Includerea mișcărilor mecanice verticale și transversale ale mesei se realizează prin mânere.Direcția de mișcare a mânerelor este legată mnemonic de direcția de mișcare a mesei.

Mișcarea manuală verticală a mesei este efectuată de un mâner, transversal - de un volant.

Peretele din spate al consolei este realizat sub formă de ghidaje în coadă de rândunică.

Partea superioară a consolei are șine dreptunghiulare de-a lungul cărora se mișcă sania.

Sania se misca transversal pe consola si are ghidaje pentru masa.

Un șurub de alimentare longitudinal este conectat la masă. În sanie există roți dințate conice care rotesc șurubul, mânere și un mecanism de pornire a avansului longitudinal.

Când se lucrează prin frezare în urcare, o selecție de goluri între filetele șurubului și piulițelor este asigurată prin rotirea melcului.

Când se lucrează cu metoda de frezare în contra, șurubul de plumb se uzează foarte mult. Prin urmare, dacă o lucrare este efectuată pe mașină pentru o perioadă lungă de timp, zona de lucru a șuruburilor trebuie schimbată.

Pentru a efectua alimentarea încrucișată, se folosește un suport cu o piuliță, care este fixat pe corpul glisierei și conectat la șurubul consolei.

3. Principalele date tehnice și caracteristici ale mașinii.

Dimensiunile suprafetei de lucru a mesei (lungime x latime), mm 200 x 800

Numărul de sloturi în T pentru masă 3

Cea mai mare mișcare a mesei, mm

longitudinal 560

transversal 220

Distanța de la axa axului orizontal la suprafața de lucru a mesei, mm

cel putin 0

cel mai mare 400

Distanța de la capătul axului vertical la suprafața de lucru a mesei, mm

cel putin 15

cel mai mare 400

Unghiul de rotație al capului axului, grindină

în planul longitudinal al tabelului ± 45

în planul transversal al mesei (până la cadru) 30

în planul transversal al mesei (din pat) 45

Cursa manșonului capului axului, mm 70

Numărul de viteze ale axului (orizontal/vertical) 12

Limitele vitezei axului, min -1

orizontală 50-2240

verticală 56-2500

Numărul de reprize la masă 18

Limite de avans de masă, mm/min

longitudinala si transversala 20-1000

vertical 10-500

Viteza de mișcare rapidă a unei mese, m/min

longitudinal şi transversal 3.35

verticală 1.7

Prețul împărțirii membrelor mișcării mesei, mm

longitudinal şi transversal 0,05

verticală 0,02

Prețul divizării unui membru al mișcării unui manșon al unui ax vertical, mm 0,05

Dimensiuni totale ale mașinii (lungime x lățime x înălțime), mm 1600x1875x2080

Greutatea mașinii (cu echipament electric), kg 1430

4. Instrumentul folosit la prelucrarea pe mașină.

Mașina consolă de frezat orizontală 6T80Sh se distinge prin prezența unei console și poziția orizontală a arborelui atunci când se prelucrează freze cilindrice, unghiulare și formate ale suprafețelor plane și profilate ale pieselor de prelucrat. diverse materiale. De asemenea, pot fi folosite freze și freze.

La prelucrarea avioanelor se folosesc freze cilindrice. Aceste freze pot fi cu dinți drepti și elicoidali. Frezele cu dinți elicoidal funcționează fără probleme; sunt utilizate pe scară largă în producție. Frezele drepte sunt folosite numai pentru suprafețe înguste unde avantajele tăietorilor elicoidal nu au un efect prea mare asupra procesului de tăiere. În timpul funcționării frezelor cilindrice cu dinți elicoidali apar forțe axiale care, cu un unghi de înclinare a dintelui OMEGA = 30 -: - 45 *, ating o valoare semnificativă. Prin urmare, se folosesc freze duble cilindrice, în care dinții de tăiere elicoidal au o direcție diferită de înclinare. Acest lucru vă permite să echilibrați forțele axiale care acționează asupra tăietorilor în timpul procesului de tăiere. La joncțiunea tăietoarelor, muchiile de tăiere ale uneia de tăiere sunt suprapuse de muchiile de tăiere ale celeilalte. Frezele cilindrice sunt realizate din oțel de mare viteză și sunt echipate și cu inserții din carbură, plate și elicoidale.

Frezele unghiulare sunt folosite pentru frezarea fantelor de colț și a planurilor înclinate. Frezele cu un singur unghi au muchii de tăiere situate pe suprafata conicași fundul. Frezele cu unghi dublu au muchii de tăiere situate pe două suprafețe conice adiacente. Frezele unghiulare sunt utilizate pe scară largă în industria sculelor pentru frezarea canelurilor de așchii ale diferitelor unelte. În procesul de lucru cu freze cu un singur unghi, apar forțe de tăiere axiale, deoarece tăierea metalului piesei de prelucrat se realizează în principal prin margini de tăiere situate pe o suprafață conică. La frezele cu două unghiuri, forțele axiale care decurg din funcționarea a două margini unghiulare adiacente ale dintelui se compensează oarecum reciproc, iar când funcționează frezele simetrice cu două unghiuri, acestea sunt echilibrate reciproc. Prin urmare, frezele cu unghi dublu funcționează mai ușor. Frezele unghiulare de dimensiuni mici sunt realizate freze cu tijă cilindrică sau conică.

Frezele modelate sunt utilizate pe scară largă în prelucrarea diferitelor suprafețe formate. Avantajele utilizării frezelor profilate sunt deosebit de pronunțate la prelucrarea pieselor de prelucrat cu un raport mare între lungime și lățime a suprafețelor de frezat. Suprafețele de formă scurtă în producția pe scară largă sunt cel mai bine prelucrate prin broșare. În conformitate cu designul dinților, frezele cu formă sunt împărțite în tăietori cu dinți cu spate și tăietori cu dinți ascuțiți (ascuțiți).

Frezele cu capat sunt utilizate pe scară largă la prelucrarea avioanelor pe mașini de frezat vertical. Axa lor este stabilită perpendicular pe planul prelucrat al piesei. Spre deosebire de frezele cilindrice, unde toate punctele muchiilor de așchiere sunt profilate și formează suprafața prelucrată, la frezele frontale, doar vârfurile muchiilor de tăiere ale dinților sunt profilate. Muchiile tăietoare de capăt sunt auxiliare. Lucrarea principală de tăiere este efectuată de marginile laterale de tăiere situate pe suprafața exterioară.

Frezele de capat sunt utilizate pentru prelucrarea canelurilor adânci în părțile corpului din adâncituri de contur, pervazuri, planuri reciproc perpendiculare. Frezele din axul mașinii sunt montate cu o tijă conică sau cilindrică. La aceste freze, munca principală de tăiere este efectuată de muchiile principale de tăiere situate pe suprafața cilindrică, iar muchiile de tăiere auxiliare curăță doar fundul canelurii. Astfel de freze sunt de obicei realizate cu dinți elicoidali sau teșiți. Unghiul de înclinare al dinților ajunge la 30-45*. Diametrul morilor de capăt este ales să fie mai mic (până la 0,1 mm) față de lățimea canelurii, deoarece canelura este ruptă în timpul frezării.

Frezele sunt montate cu o flanșă adaptoare. Mandrinul din conicitatea axului este fixat cu o tijă. Pe gâtul dornului este pusă o flanșă adaptoare și un tăietor, care este fixat cu un șurub. Frezele cu o canelură pentru cheie în gaură sunt montate pe un dorn cu umăr, care are caneluri pentru vârfurile axului.

Frezele frontale și frontale cu tijă conică Morse sunt montate în conica axului prin intermediul unui manșon adaptor.

Freze cu diametru mare, cu o tăietură cilindrică la capăt, caneluri și patru găuri de trecere sunt puse direct pe capul arborelui și fixate cu șuruburi.

Când instalați unealta, trebuie amintit că precizia prelucrării și durabilitatea instrumentului sunt afectate negativ de curățarea acestuia. Prin urmare, este necesar să se monitorizeze calitatea sculei de tăiere, a dornurilor și a inelelor intermediare.

5. Dezvoltarea unui sistem PPR și întreținerea mașinii

5.1 Prevederi de bază ale sistemului PPR al mașinii

Întreținerea preventivă programată trebuie înțeleasă ca un set de măsuri organizatorice și tehnice care vizează restabilirea performanței mașinilor.

Sistemul de întreținere preventivă programată (PPR) stabilește desfășurarea inspecțiilor preventive și a reparațiilor programate ale fiecărei unități după ce a funcționat un anumit număr de ore.

Frecvența și alternanța controalelor și reparațiilor programate sunt determinate de caracteristicile echipamentului, scopul și condițiile de funcționare ale acestuia.

Sistemul PPR prevede următoarele lucrări de întreținere a echipamentelor:

- întreținerea reviziei, care include monitorizarea respectării regulilor de funcționare a echipamentelor, în special a mecanismelor de control, apărătoarelor și dispozitivelor de lubrifiere;

eliminarea la timp a defecțiunilor minore; reglarea mecanismelor.

inspecție pentru a verifica starea echipamentului, a elimina defecțiunile minore și a identifica cantitatea de muncă pregătitoare care trebuie efectuată în timpul următoarei reparații programate.

Inspecțiile între reparațiile programate ale echipamentelor sunt efectuate conform unui plan lunar de către reparatori;

5.2 Structura ciclului de reparare a mașinii

Pentru mașina 6T80Sh, produsă înainte de 1967. Structura ciclului de reparare va arăta astfel:

unde K- revizuire; M - reparatii minore; C - reparatie medie; Oh, controale.

Acest ciclu include: revizii - 1, mediu - 2, mic - 6, inspecții - 9.

5.3 Calculul frecvenței ciclului de reparații și al valorii perioadei de revizie.

Durata ciclului de reparare mașini-unelte este determinată de produsul timpului standard de funcționare stabilit pentru fiecare echipament.

T r.c. \u003d 24000 K om K mi K la K în K la K km, (1)

T r.c. \u003d 24000 1 1 1 0,5 1 1 \u003d 12000 n / h.

Unde: 24.000 h este un coeficient standard care caracterizează durata ciclului de reparații pentru echipamentele de tăiat metal;

K ohm - coeficient ținând cont de materialul procesat, K ohm \u003d 1

K mi - coeficient ținând cont de materialul instrumentului utilizat, K mi \u003d 1

Кto este un coeficient care ține cont de clasa de precizie a echipamentului, Кto =1

K in - coeficient ținând cont de vârsta echipamentului K în \u003d 0,5

K y - coeficient ținând cont de condițiile de funcționare ale echipamentului, K y \u003d 1

K km - coeficient ținând cont de categoria de masă a echipamentului K km = 1

Pentru a determina durata ciclului de reparații în ani, este necesar să se determine fondul anual real al timpului de funcționare al unui echipament utilizând următoarea formulă:

(2)

unde: Fn este fondul anual nominal al timpului de funcționare a echipamentului, Fn = 2070 h;

? - procentul de pierdere a timpului de funcționare a echipamentelor pentru reparații și întreținere (2%).

Durata ciclului de reparare în ani:

(3)

Pentru a determina durata perioadelor de revizie și inter-inspecție, este necesară structura ciclului de reparații:

K-O-M 1 -O-M 2 -O-C 1 -O-M 3 - O-M 4 -O-C 2 -O-M 5 -O-M 6 -O-K,

Durata perioadei de revizie este determinată de formula:

(4)

unde n s, - cantitate reparații medii, n s \u003d 2

n m - numărul de reparații mici, n m \u003d 6

Durata perioadei de inspecție este determinată de formula:

(5)

unde n o - numărul de inspecții, n o \u003d 9

5.4 Elaborarea unui program de reparații.

| Identificarea echipamentului | Model, tip echipament | Grupul de complexitate reparații | Perioada de revizie, luni | Munca în schimburi | Ultima renovare | Tipul muncii și intensitatea muncii pe luni | ||||||||||||

| data | Vedere | eu | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Frezare orizontalăîn consolă |

6T80Sh | 7/3 | 8 | 1 | XII | La | O | M | O | |||||||||

5.5 Calculul intensității forței de muncă la reparațiile programate ale pieselor mecanice și electrice.

Complexitatea lucrărilor de reparații pentru ciclul de reparare a părții mecanice a echipamentului, h:

(6)

–

- standardele muncii

reparații mici, medii și majore pe unitate de complexitate a reparației piesei mecanice, t m. m. =6; t c. m =9; t k.m =50

Complexitatea lucrărilor de reparații pentru ciclul de reparare a părții electrice a echipamentului, h:

(7)

unde 1,05 este un coeficient care ține cont de rezerva intensității muncii pentru reparații neprevăzute;

–

mentenabilitatea totală a părții mecanice a echipamentului;

- standardele muncii

reparații mici, medii și majore pe unitate de complexitate a reparației părții electrice, t m. m. \u003d 1,5; t c. m =0; t k.m = 12,5

Intensitatea totală de muncă a lucrărilor de reparații

(8)

5.6 Calculul duratei reparației și componența echipei de reparații

Fondul real de timp la întreprindere

(9)

Conform calendarului de producție pentru anul 2011, fondul de timp nominal este de 2037 ore.

F d - fondul anual efectiv de timp pentru un lucrător, F d \u003d 2037 ore;

?– procentul de pierdere a timpului de lucru din motive temeinice (15%)

Numărul de muncitori

(10)

unde N este numărul de lucrători,

T r.gen. - complexitatea totală a reviziei;

k n - coeficientul de performanță planificat al standardelor de producție, kn = 1,2.

(11)

(12)

Pentru a repara mașina model 6T80SH, aveți nevoie de: 1 mecanic (5 categorii), 1 electrician (5 categorii).

CONCLUZIE

In acest termen de hârtie a fost prezentată o descriere tehnică a mașinii consolă de frezat orizontală 6T80Sh. Se iau în considerare întrebările privind organizarea serviciului de reparații la întreprindere, se stabilesc întrebările privind pregătirea unui program de lucrări de întreținere, se stabilește intensitatea muncii a lucrărilor de reparații, ciclul de reparații, revizia și perioada de revizie pentru o anumită mașină.

LITERATURĂ

etc.................

Consolă- mașini de frezat cel mai comun. Masa mașinilor de frezat consolă cu glisier este amplasată pe consolă și se mișcă în trei direcții: longitudinală, transversală și verticală.

Mașinile de frezat cu consolă sunt împărțite în frezare orizontală (cu masă fixă), frezare universală (cu masă rotativă), frezare verticală și universală. Pe baza mașinilor de frezat verticale, mașinilor de frezat copiat, mașinilor cu managementul programului si etc.

Mașinile de frezat cu consolă sunt proiectate pentru a efectua diverse munca de frezat freze cilindrice, cu discuri, cu cap, unghiulare, cu cap, profilate și alte freze în condițiile producției individuale și în serie. Ele pot freza o varietate de piese de prelucrat de dimensiuni adecvate (în funcție de dimensiunea zonei de lucru a mesei) din oțel, fontă, metale neferoase, materiale plastice și alte materiale. La mașinile de frezat universale cu masă rotativă, folosind un cap de separare, puteți freza caneluri elicoidale pe unelte de tăiere (burghie, alezoare etc.) și alte piese, precum și să tăiați dinții roților dintate drepte și elicoidale. Mașinile cu destinație largă sunt proiectate pentru a efectua diverse operații de frezare, găurire și găurire simplă, în principal în condițiile unei singure producții (în ateliere experimentale, de scule, de reparații etc.).

Tabelul arată valorile parametrului principal - lățimea tabelului, în funcție de dimensiunea (numărul) mașinii.

Mașini de frezat consolă de dimensiuni reduse cu o lățime a mesei de 160 mm

Aceste Mașini sunt proiectate pentru prelucrarea pieselor mici, în principal din metale și aliaje neferoase, materiale plastice și pentru finisarea pieselor de prelucrat din oțel și fontă. Mașinile automate permit prelucrarea conform unui ciclu dat.

Mașini de frezat consolă Nr. 0 cu o lățime a mesei de 200 mm

Mașinile sunt proiectate pentru frezarea pieselor mici din oțel, fontă, metale și aliaje neferoase, materiale plastice. Sunt fabricate la Uzina de Mașini-Unelte din Vilnius „Zalgiris” în trei versiuni principale: modele orizontale 6M80G, modele universale 6M80 și modele verticale 6M10. Pe baza acestor modele, fabrica produce mașini universale (modele 6P80Sh), de copiere (modele 6P10K) și de operare automate.

Mașini de frezat consolă nr. 1 cu o lățime a mesei de 250 mm

Mașinile sunt fabricate de Uzina de Frezat Dmitrov (DZFS). Fabrica produce mașini din seria P cu următoarele modele: 6R81G - frezare orizontală, 6R81 - frezare universală, 6R11 - frezare verticală și 6R81Sh - cu utilizare largă. Toate aceste modele de mașini sunt unificate (cutie de viteze, cutie de alimentare, cutie inversă, consolă, mecanism de comutare cutie de viteze etc.). Unele grupuri diferă în principal în părți ale corpului (mese, paturi etc.). Anterior, fabrica producea mașini de frezat consolă din seria H: 6N81G, 6N81 și 6N11.

Schema cinematică a mașinilor

Pe fig. 115 prezintă schema cinematică a mașinilor 6R81G și 6R81. Schema cinematică a mașinii de frezat verticală 6P11 diferă de schema cinematică a mașinilor 6P81G și 6P81 în dispunerea verticală a arborelui.

Orez. 115. Schema cinematică a mașinilor de frezat consolă modele 6P81 și 6P81G

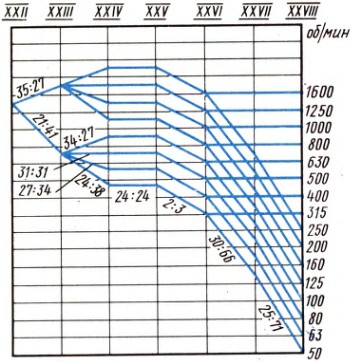

Lanțul mișcării principale. De la un motor electric de 5,5 kW cu o turație de 1450 rpm, mișcarea este transmisă printr-un cuplaj semirigid (arbore XXII) la arborele XXIII prin intermediul a două Opțiuni transmisii: 35:27 sau 21:41. În viitor, întotdeauna numărul angrenajului de pe diagrama cinematică înseamnă numărul dinților acestuia. Astfel, arborele XXIII poate primi două viteze diferite.

De remarcat faptul că, cu un modul constant, teoretic, condiția pentru coeziunea angrenajelor este ca suma numerelor de dinți ale perechilor de roți cuplate să fie constantă.

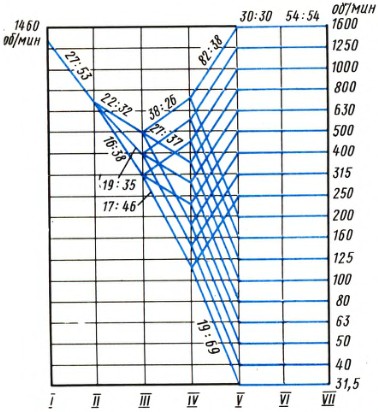

Pentru o mai mare claritate și claritate, vom analiza lanțul cinematic al mișcării principale simultan după schema cinematică (Fig. 115) și după așa-numita diagramă structurală (grilă) a vitezei axului (Fig. 116). Arată în fig. 116 grila numerelor de rotație oferă o reprezentare vizuală nu numai a tuturor rotațiilor pe minut ale tuturor arborilor mecanismului, ci și a angrenajelor prin care se obține fiecare dintre aceste numere. Pe diagramă, 7 linii verticale sunt trasate la o distanță egală unele de altele, în funcție de numărul de role ale cutiei de viteze (arbori XXII-XXVII, vezi Fig. 116), precum și linii orizontale. Distanțele dintre liniile verticale și orizontale depind de scara selectată.

Orez. 116. Graficul numărului de rotații ale mașinilor-unelte ale modelelor 6P81, 6P81G și 6P11

Punctele de intersecție ale liniilor verticale și orizontale de-a lungul verticalei corespund numărului de rotații (pe oricare dintre arborii intermediari) indicat de valoarea numerică de pe ax (arborele XXVIII). De la arborele XXIII la arborele XXIV, mișcarea este transmisă printr-una din cele patru perechi de viteze: 34:27, 31:31, 27:34 sau 24:38 (vezi Fig. 115 și Fig. 116). Aici, condiția de aderență (11) este, de asemenea, satisfăcută cu o precizie de unu: pentru toate cele patru perechi, suma numerelor de dinți angrenajului este 61 sau, respectiv, 62 (cu un modul constant m - 2,5 mm).

Este ușor de observat că dacă de la un arbore cu n viteze diferite mișcarea este transmisă următorului arbore în m variante (m = 2, 3, 4 etc.), atunci numărul de viteze diferite ale acestui arbore va fi egal. la produsul lui m n, adică se dublează, se triplează etc. Deci, în cazul nostru, arborele XXIII are două viteze, iar mișcarea către arborele XXIV este transmisă în patru moduri diferite. Prin urmare, arborele XXIV are opt (2 4) viteze diferite (vezi fig. 115 și 116).

Valorile numerice ale rotațiilor pot fi determinate cu suficientă precizie și conform graficului (vezi Fig. 116). De la arborele XXIV la arborele XXV, mișcarea se transmite prin roți dințate 24:24. De la arborele XXV la arborele XXVI, mișcarea este transmisă prin intermediul unei transmisii cu curele trapezoidale cu un raport de transmisie de 2:3. Când ambreiajul care leagă arborele XXVI cu arborele (arborele XXVIII) este cuplat, este posibilă transmiterea cele mai mari valori turația axului (1600, 1250,1000,800, 630, 500, 400, 315 rpm). Mișcarea de la arborele XXVI la ax poate fi transmisă prin enumerare, de la arborele XXVI la arborele XXVII folosind angrenajul 30:66 și de la arborele XVII la arborele XVIII (ax) prin angrenajul 25:71. Raportul de viteză de supramulțumire este de aproximativ 1/6, adică overdrive funcționează ca o treaptă inferioară. Astfel, axul are opt turații cele mai mari atunci când rulează fără enumerare și opt numere mai mici de rotații (250, 200, 160, 125, 100, 80, 63 și 50 rpm), adică un total de șaisprezece viteze diferite.

Direct din diagrama cinematică sau din diagrama structurală, puteți scrie ecuațiile lanțurilor cinematice pentru a determina toate cele șaisprezece trepte ale vitezei axului. Pentru a determina numărul maxim de rotații ale arborelui, este necesar să selectați angrenajele cu cel mai mare raport de transmisie din diferite opțiuni de viteză de la un arbore la altul și să determinați numărul minim de rotații - cu cel mai mic.

Schimbați sensul de rotație al axului prin inversarea motorului.

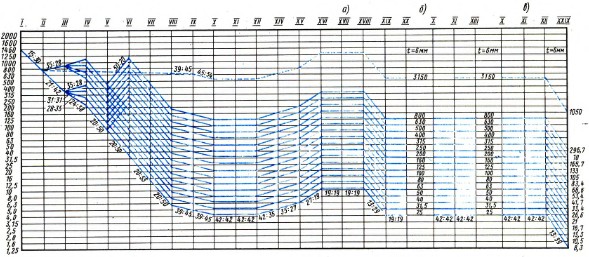

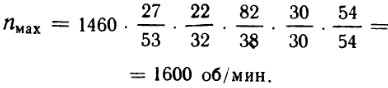

Lanțul de alimentare. Mecanismele de alimentare sunt actionate de un motor electric cu flansa de 1,5 kW conectat direct la arborele I printr-un cuplaj semirigid.Cutia de alimentare este formata din 9 arbori (I-IX). Pe fig. 117 prezintă un grafic al unității cutiei de alimentare. Conform grilei structurale (Fig. 117) și diagramei cinematice (vezi Fig. 115), este ușor de observat că pe mașină este posibil să se obțină un număr de avansuri de-a lungul unei serii geometrice cu numitor (φ = 1,26). în intervalul 25-800 mm/min pentru avansurile transversale longitudinale și în intervalul 8,3 - 266,7 mm/min pentru avansurile verticale.

Orez. 117.

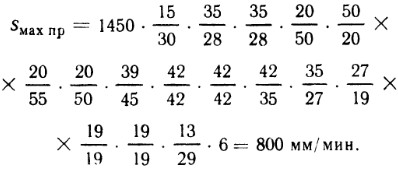

Ecuația lanțului cinematic pentru cel mai mare avans longitudinal (vezi Fig. 115 și 117),

De asemenea, conform programului de antrenare al casetei de alimentare, puteți scrie cu ușurință toate celelalte ecuații ale lanțurilor cinematice pentru avansuri longitudinale, transversale și verticale.

Mișcarea de lucru de la cutia de alimentare este transmisă la cutia de marșarier prin intermediul unui ambreiaj de rulare a cursei de lucru. Cutia inversă este utilizată pentru a converti cuplurile luate de la arborele de ieșire al cutiei de alimentare în cuplurile corespunzătoare mișcarea muncitorească(longitudinal, transversal și vertical) în două direcții reciproc opuse. Pe arborele de intrare X este instalat un ambreiaj de siguranță cu bilă, reglat pentru a transmite cuplul maxim. Arborele XIII este un șurub de alimentare în cruce. La capetele arborilor XII și XIII există un mâner și o roată de mână pentru deplasarea manuală în direcțiile transversale și verticale.

Mișcări rapide ale mesei, alunecării transversale și consolei. Aceste mișcări sunt efectuate de-a lungul lanțurilor cinematice prezentate în Fig. 117 linie punctată. Traversarea rapidă pentru avansurile longitudinale și transversale este de 3150 mm/min, iar pentru cea verticală de trei ori mai puțin - 1050 mm/min.

Mașini de frezat cu consolă nr. 2 cu o lățime a mesei de 320 mm și nr. 3 cu o lățime a mesei de 400 mm

Aceste mașini sunt fabricate la Uzina de Frezat Gorky (GZFS). Fabrica produce mașini de următoarele modele: 6R82G și 6R83G - mașini de frezat orizontal; 6P82 și 6P83 - frezare universală; 6P12 si 6P13 - frezare verticala; 6R12B și 6R13B - frezare verticală, de mare viteză; 6R82Sh și 6R83Sh - universal lat.

Mașinile de frezat cu consolă din seria „P” sunt modele mai avansate în comparație cu mașinile produse anterior din seria „M”. Noile modele au rigiditate ridicată și rezistență la vibrații, ceea ce la rândul său crește durabilitatea sculei de tăiere și productivitatea muncii. Designul clemei a fost reproiectat și oferă o potrivire sigură și împiedică mișcarea axială a penei, asigurând o poziție stabilă a axei axului. Fiabilitatea echipamentului electric al mașinilor-unelte a fost sporită prin plasarea echipamentului în nișe electronice izolate și îmbunătățirea cablajului acționărilor electrice din mașină. La modelele noi, lubrifierea ghidajelor consolei și a unității „sanie de masă” se realizează central de la pompa cu piston. Datorită lubrifierii eficiente, durabilitatea acestor componente este crescută, precizia originală a mașinii este menținută mai mult timp și timpul de întreținere a acesteia este redus. Rulmenții cu bile sunt utilizați în rulmenții cu șurub de plumb în loc să poarte rapid bucșe din fontă, lubrifierea rulmentului a fost îmbunătățită. Un scut de protecție a fost introdus la capătul mesei pentru a proteja ghidajele mesei de așchii atunci când masa este mutată în poziția cea mai din stânga.

Capacitățile tehnologice ale mașinilor din seria „P” au fost extinse prin creșterea cursei longitudinale a mesei cu 100 mm. Pentru o setare mai precisă a mesei într-o poziție dată, se folosește o nouă fixare a membrelor. Mașinile din seria „P” au forme perfecte care îndeplinesc cerințele moderne de estetică tehnică.

Componentele principale ale acestor modele de mașini sunt unificate.

Pentru ușurința gestionării și reducerea costurilor de timp auxiliare, pe lângă automatizarea ciclului de prelucrare pe mașinile din seriile „M” și „R” ale Uzinei de Frezat Gorky, este prevăzut: duplicat (în față și pe partea stângă a mașinii) modificarea numărului de rotații a axului și a avansurilor mesei prin mecanisme cu un singur mâner și selective care permit setarea numărului necesar de rotații sau avans prin rotirea cadranului fără a trece prin trepte intermediare; controlul mișcărilor automate ale mesei de la mânere, a cărui direcție de rotație coincide cu direcția de mișcare a mesei; porniți, opriți axul și porniți mișcările rapide folosind butoanele; frânarea axului prin curent continuu; prezența mișcărilor rapide ale mesei în direcțiile longitudinale, transversale și verticale.

Schema cinematică a mașinilor

Pe fig. 118 prezintă o diagramă cinematică, iar în fig. 119 este un grafic al numărului de rotații ale axului, explicând structura mecanismului mișcării principale a mașinilor de frezat consolă 6P12 și 6P13.

Orez. 118. Schema cinematică a mașinilor-unelte modele 6P12 și 6P13

Orez. 119. Graficul numărului de rotații ale mașinilor-unelte 6P12 și 6P13

Cutia de viteze a mașinilor 6R82G, 6R82, 6R83G și 6R83 diferă doar în poziția orizontală a arborelui, iar cutia de alimentare este aceeași cu mașinile 6R12 și 6R13. Cutia de viteze a arborelui orizontal al mașinilor de frezat universale cantilever 6P82Sh și 6P83Sh, precum și cutia lor de alimentare, sunt complet unificate.

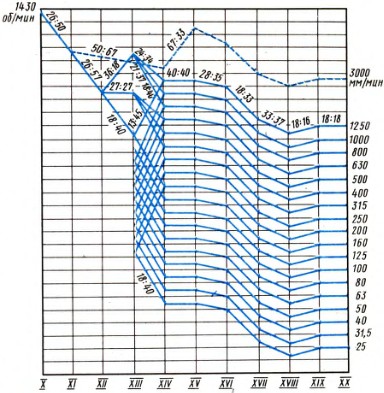

Lanțul mișcării principale mașinile 6P12 și 6P13. De la un motor electric cu o putere de 7,5 kW pentru o mașină 6P12 și (10 kW pentru o mașină 6P13) printr-un cuplaj elastic, mișcarea este transmisă la arborele F, iar de la arborele I la arborele II printr-un tren dințat 27:53 . Pe arborele II există un bloc triplu de viteze, cu ajutorul căruia este posibilă transmiterea rotației arborelui III cu trei viteze diferite prin angrenajele 22:32, 16:38 și 19:35. De la arborele III la arborele IV, mișcarea poate fi transmisă și în trei opțiuni diferite de viteză: 38:26, 27:37, 17:46. Prin urmare, arborele IV are nouă numere diferite de rotații (3x3 = 9). Arborele în V primește antrenarea de la arborele IV printr-un set de viteze duble folosind treptele 82:38 și 19:69. Deci arborele V are 18 viteze diferite (9x2=18). De la arborele V, mișcarea este transmisă la arborele VI printr-un angrenaj conic 30:30, iar de la arborele VI la arborele VII - printr-o roată dințată 54:54. Conform graficului (vezi Fig. 119), puteți scrie ecuația lanțului cinematic pentru oricare dintre cele 18 viteze. Deci, de exemplu, pentru cel mai mare număr de rotații ale axului, va arăta astfel:

Lanțuri de alimentare. Acționarea de alimentare este realizată de la un motor cu flanșă separat cu o putere de 2,2 kW pentru mașina 6P12 și 3 kW pentru mașina 6P13. Conform diagramei cinematice a mașinilor (vezi Fig. 118) și programului de alimentare (Fig. 120), vom analiza lanțurile cinematice de alimentare.

Orez. 120. Graficul antrenării avansurilor longitudinale ale mașinilor-unelte modelelor 6P12 și 6P13

Prin angrenajul 26:50 arborele XI primește rotație, apoi prin treapta 26:57 - arborele XII. Pe arborele XII se află un bloc de viteze triplu mobil, care informează arborele XIII despre trei viteze de rotație prin roți dințate: 36:18, 27:27 și 18:36. Pe arborele XIV există un bloc mobil triplu, cu ajutorul căruia mișcarea de la arborele XIII la arborele XIV poate fi transmisă și în trei variante de viteză 24:34, 21:37 și 18:40. Prin urmare, arborele XIV are nouă numere diferite de rotații (3 x 3 = 9). Când roata dinţată mobilă 40 cu came la capăt este deplasată spre dreapta şi este cuplată cu ambreiajul M1 legat rigid de arborele XIV, rotaţia de la arborele XIV la arborele XV este transmisă direct. Dacă roata dințată 40 este cuplată cu roata dințată 18 (așa cum se arată în diagramă), pornind astfel ambreiajul M 1, atunci mișcarea pe arborele XIV va fi transmisă prin releu. Bust aici funcționează ca o schimbare în treaptă. Astfel, cutia de alimentare a mașinilor de frezat consolă 6R82G, 6R82, 6R12, 6R12B, 6R13, 6R13B, 6R82Sh și 6R83Sh are 18 alimentări diferite: nouă când se lucrează fără enumerare și nouă când se lucrează cu enumerare. De la arborele XIV la arborele XV, mișcarea se transmite printr-o treaptă de viteză 40:40. De la roata dințată largă 40, montată pe arborele XV, ambreiajul de siguranță M p cu ambreiajul cu came M 2 pornit, mișcarea este transmisă arborelui XV, iar de la acesta la arborele XVI prin intermediul unui angrenaj 28: 35. De la arborele XVI la arborele XVII, mișcarea se transmite prin angrenaj 18:33. De la arborele XVII, este posibil să se transfere toate vitezele la șuruburile de plumb ale avansurilor longitudinale, transversale și verticale. Deci, avansul longitudinal se efectuează în continuare conform următorului lanț: de la arborele XVII la arborele XVIII cu o roată dințată de 33:37, de la arborele XVIII la arborele XIX - printr-o pereche de roți dințate conice 18:16, iar de la arborele XIX la arborele XX - șurubul de plumb al avansului longitudinal este tot printr-o pereche de roți dințate conice 18:18.

Mișcările rapide ale mesei în toate direcțiile sunt efectuate cu ambreiajul de fricțiune M 3 pornit și sunt efectuate de-a lungul lanțului cinematic prezentat în fig. 120 linie punctată. După cum se poate observa din fig. 118, rotația de la motorul de alimentare este transmisă arborelui XV prin roți dințate 26:50, 50:67 și 67:33 și mai departe de-a lungul lanțurilor cinematice de alimentare de lucru.

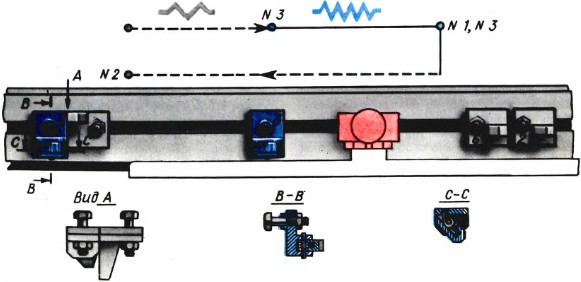

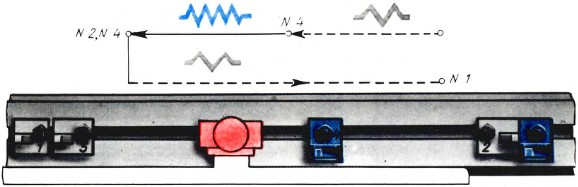

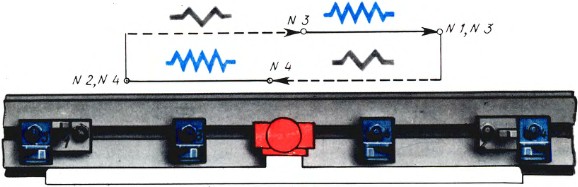

Configurarea mașinilor pentru cicluri automate de lucru

Pentru mașinile de frezat consolă din seriile „M” și „P”, mișcarea longitudinală a mesei poate fi controlată prin cicluri semiautomate sau automate. În condițiile producției unice, controlul avansului longitudinal și mișcarea rapidă a mesei se realizează manual. În producția de serie, aceste mașini pot fi configurate pentru cicluri de procesare semi-automate (sărituri) și automate (pendul). În acest scop, în fanta laterală în T a mesei sunt instalate came într-o anumită secvență și la o anumită distanță una de cealaltă (vezi Fig. 39), care la momentele potrivite acționează asupra pinionului pentru controlul rapid și mișcări de lucru ale mesei și ale mânerului de comutare a avansului longitudinal, asigurând funcționarea mașinii conform unui ciclu dat.

Tabelul poate fi configurat pentru următoarele cicluri automate:

- semi-automat intermitent: a) rapid la dreapta - avans la dreapta - rapid înapoi (la stânga) - oprire etc. (Fig. 121); b) rapid la stânga - avans la stânga - rapid înapoi (la dreapta) - oprire etc. (Fig. 122), adică se obține același ciclu de mișcări ale mesei, dar numai spre stânga;

- ciclu automat pendul: rapid dreapta - avans dreapta - rapid stânga - avans stânga - rapid dreapta etc. (Fig. 123).

Orez. 121. Reglarea camelor cu ciclu semi-automat unilateral spre dreapta

Orez. 122. Reglarea camelor cu ciclu semi-automat unilateral spre stânga

Orez. 123. Reglarea camelor cu ciclu pendul

Pentru a configura mașina pentru funcționare automată, trebuie să:

- deconectați mașina de la rețea cu comutatorul de intrare "pornit - oprit";

- puneți întrerupătoare pentru controlul manual sau automat al mișcării longitudinale a mesei și a lucrului masa rotundaîn poziția „Control automat”;

- porniți mașina cu comutatorul de intrare "Pornit - Oprit":

- instalati camele in functie de ciclul adoptat.

La setarea pentru funcționare automată, trebuie avut în vedere faptul că trecerea de la avans la deplasare rapidă sau de la deplasare rapidă la avans este posibilă în orice punct al cursei și în orice direcție de mișcare și este limitată doar de posibilitatea de reglare a camelor. în acest moment.

Comutatorul pentru mișcarea longitudinală manuală sau automată a mesei se pune în poziția neutră, mânerele cursei longitudinale prin apăsarea acestuia cu o șurubelniță până se oprește și rotind-o în poziția fixă „Comandă automată”.

Oprirea mișcării mesei la dreapta sau la stânga se face prin came nr. 5 sau 6, care acționează asupra proeminențelor mânerului de cursă longitudinală. Camele nr. 1 și 2 nu trebuie niciodată scoase din mașină, deoarece limitează pozițiile extreme ale mesei.

Trecerea de la avans la viteză mare sau de la viteză mare la avans (când masa se mișcă la dreapta sau la stânga) se realizează prin camele nr. 3 și 4, care acționează asupra pinionului.

Camele din dreapta și din stânga diferă doar în poziția pârghiei. Dacă este necesar, pârghia poate fi mutată în cealaltă parte.

Când se lucrează cu control manual, camele nr. 3 și 4 se recomandă să fie îndepărtate sau rearanjate pe partea nefuncțională a mesei pentru a proteja mecanismul de uzura inutilă.

La frezarea simultană a unui set de semifabricate, în care suprafețele de prelucrat sunt situate la distanțe considerabile unele de altele, mașina poate fi configurată să lucreze pe un ciclu de salt de avans dreapta sau stânga.

În conformitate cu locația suprafețelor de prelucrat, masa mașinii va primi fie mișcări rapide, fie lente, conform schemei: rapid la dreapta (sau la stânga) - avans la dreapta (sau la stânga) - rapid la dreapta ( sau stânga), etc. - înapoi rapid - oprire.

La ciclu pendulului automat piesele de prelucrat sunt așezate alternativ pe partea dreaptă a mesei, apoi pe partea stângă. În timpul prelucrării unei piese de prelucrat instalate pe o parte a mesei, pe cealaltă parte a acesteia, lucrătorul scoate piesa prelucrată și instalează o nouă piesă de prelucrat. Masa mașinii în acest caz efectuează continuu un ciclu închis de mișcări: rapid la dreapta - avans la dreapta - rapid la stânga - avans la stânga - rapid la dreapta etc.

Când masa funcționează într-un ciclu automat, este necesar să aveți în vedere următoarele: ciclul este pornit atunci când axul este pornit cu mânerul de cursă longitudinală în direcția de alimentare cu piesa de prelucrat; setarea mânerului în poziția „Oprire” (neutru) vă permite să porniți avansul sau deplasarea rapidă în toate cazurile, indiferent de setarea mașinii pentru ciclu automat sau control manual, cu excepția momentului în care pinionul este rotit de către cam. În acest moment, masa poate fi oprită numai folosind butoanele Stop. Înainte de a porni masa după o astfel de oprire, este necesar să verificați dacă pinionul este fixat.

În condițiile unui ciclu automat, butoanele „Tabel rapid” nu funcționează.

Mașini de frezat consolă nr. 4 cu o lățime a mesei de 500 mm

Uzina de mașini-unelte grele din Ulyanovsk produce mașini de frezat consolă: o mașină de frezat orizontală model 6N84G și o mașină de frezat verticală model 6N14. Mașinile au o acționare continuă de alimentare în direcțiile longitudinale, transversale și verticale de la motorul electric curent continuu cu amplificatoare magnetice. Mașinile pot fi configurate pentru cicluri de lucru automate și semi-automate.

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

postat pe http://www.allbest.ru/

Introducere

1. Partea generală

1.1 Scopul și dispozitivele atelierului

2. Partea specială

2.1 Scopul și dispozitivul mașinii universale de frezat consolă 6E80Sh

2.3 Ungerea mașinii universale de frezat consolă model 6E80Sh

3. Organizarea producţiei

3.1 Documentația tehnică pentru revizia mașinii universale de frezat consolă model 6E80Sh

3.2 Lista echipamentelor auxiliare, dispozitivelor și instrumentelor pentru revizia mașinii universale de frezat consolă model 6E80Sh

4. Partea economică

4.1 Limite de timp pentru revizia mașinii universale de frezat consolă model 6E80Sh

4.2 Tarife de la magazin

5. Măsuri pentru echipamentele de siguranță și de stingere a incendiilor

5.1 Protecția muncii la șantier

5.2 Siguranță

5.3 Salubritate industrială

5.4 Protecția împotriva incendiilor

5.5 Protecția mediului

Bibliografie

Introducere

ArcelorMittal este cea mai mare companie de oțel din lume, controlând 10% din piața mondială a oțelului la sfârșitul anului 2008. Înregistrat în Luxemburg.

A fost înființată în 2006 prin fuziunea dintre Arcelor cu sediul în Luxemburg și Indian Mittal Steel, deținută de omul de afaceri indian Lakshmi Mittal.

După fuziune, capacitatea de producție a companiei s-a ridicat la 120 de milioane de tone pe an. Scopul de dezvoltare a fost anunțat de a crește capacitatea în următorii cinci ani la 150 de milioane de tone. Criza economică a dus la amânarea proiectelor aflate în derulare din 2011-2012 până în 2014.

Societatea pe acțiuni ArcelorMittal Temirtau este cea mai mare întreprindere din sectorul minier și metalurgic al Republicii Kazahstan și este un complex minier și metalurgic integrat cu propria bază de cărbune, minereu de fier și energie.

ArcelorMittal Temirtau SA include:

Departamentul de oțel;

Departamentul Cărbunelui;

departamentul de minereu de fier.

SA „ArcelorMittal Temirtau” este specializata in productia de produse plate si lungi, inclusiv cele cu polimer, zinc si acoperit cu aluminiu, și produce, de asemenea, sinter, minereu de fier și concentrat de cărbune, cocs, fontă brută, oțel, inclusiv plăci turnate continuu, benzi, benzi, țevi sudate electric și produse conexe ale industriilor de furnal și cocs-chimic.

ArcelorMittal Temirtau SA este o companie cu orientare sociala. În bilanțul întreprinderii există case de odihnă, sanatorie, tabere de vară pentru copii, complexe sportive și institutii medicale. Compania este un furnizor de utilități (hot și apă rece, incalzire, energie electrica) locuitorilor din Temirtau.

mașină de frezat tehnologic în consolă

1. Partea generală

1.1 Scopul și amenajarea atelierului

Pașaportul magazinului nr. 31

Atelierul a fost proiectat de filiala Karaganda a lui Gipromez în 1957, construit și pus în funcțiune de trustul Kazmetallurgstroy în septembrie 1970 (fără clădire administrativă).

Atelierul a fost destinat efectuării reparațiilor echipamentelor pentru sinterizare, oțel și turnătorii. În octombrie 1971, atelierul a fost reorganizat în legătură cu crearea unei subdiviziuni structurale independente a TsRMO-1.

TsRMO-2 este proiectat pentru repararea echipamentelor de fabricare a oțelului, fabricarea și restaurarea pieselor de schimb, tuburile de furnal, capete de lănci convertitoare, producția și restaurarea tijelor de blocare a oală de turnare a oțelului.

Atelierul este format din două secții de reparații (foar deschis și convertor) și un atelier de reparații și mecanică.

Atelierul este situat într-o clădire cu două trave de 96 de metri lungime și 18 metri lățime, cu o suprafață totală de 3460 de metri pătrați.

Transportul de mărfuri intra-atelier se realizează cu trei rulouri electrice cu o capacitate de ridicare de 5 tone, două macarale cu o capacitate de ridicare de 15/3 tone, un cărucior electric cu o capacitate de ridicare de 10 tone, două mașini electrice și două încărcătoare electrice.

Cifra de afaceri externă a mărfurilor se realizează prin transport feroviar și rutier.

Atelierul are trei intrări rutiere și o cale ferată de acces cu lungimea de 18 m. Toate intrările în atelier sunt dotate cu perdele de aer.

Atelierul este incalzit cu 5 unitati STD-300.

Proiectul prevede:

1. Eliminarea produselor de la 1 suprafata totala ateliere - 0,68 t/an

2. Scoaterea produselor dintr-o mașină principală - 88,5 t / an

3. Producția de produse pe operator de mașină - 54,5 tone/an

4. Producția de produse per muncitor - 22,6 tone/an.

Capacitate de productie

|

Nume |

Lansare anuală |

||||

|

După proiect |

De fapt, de la 1 ianuarie 1972 |

||||

|

Prelucrare piese de schimb |

|||||

|

Prelucrarea pieselor de schimb reparabile |

|||||

|

Prelucrare tije de oprire |

|||||

|

Reparatie Tuyere |

|||||

|

Lucrari de reparatii si montaj |

PROCES TEHNOLOGIC.

Procesul tehnologic de prelucrare a pieselor de schimb este individual și la scară mică. Turnarea, forjarea și metalul secțional pentru fabricarea pieselor de schimb vine la atelier din depozitele OTS și atelierele de achiziții ale secției mecanic șef. Tehnologia de reparație constă în asamblarea și revizuirea unităților în timpul pregătirii reparațiilor, înlocuirea unităților, a pieselor individuale și revizuirea unităților în perioada de reparație.

Atelierul este setat să lucreze în două schimburi, cu o durată a schimbului de 8,25 ore cu o săptămână de lucru de cinci zile cu două zile libere.

1.2 Scopul și pe scurt caracteristicile tehnice ale echipamentului principal

CARACTERISTICI ZONELE SI ATELIER DE REPARATII SI MECANICA.

Zona de reparatii utilaje atelier cu vatra deschisa - efectueaza reparatii preventive programate ale utilajelor conform graficelor aprobate in magazinele cu vatra deschisa, refractare si pregatire compozitie.

Site-ul este situat în incinta magazinului cu vatră deschisă.

Site-ul include 7 echipe (60 de persoane) de montatori reparatori, sudori și tăietori electrici și pe gaz.

Zona pentru repararea utilajelor atelierului de transformare - efectuează reparații preventive programate ale utilajelor în conformitate cu graficele aprobate în magazinele de convertor și piloți.

Site-ul este situat în încăperea încorporată a clădirii principale a magazinului de transformare pe zona 60, la 23.

Site-ul include 7 echipe (62 de persoane) de montatori reparatori, sudori și tăietori electrici și pe gaz.

Atelier de reparatii si mecanica.

postat în clădire de producție ateliere. Atelierul de reparatii si mecanica include:

A) compartiment mecanic;

B) secția lăcătuș și montaj;

C) departamentul forjare si sudare si achizitii;

D) departament pentru fabricarea și restaurarea tijelor de blocare;

D) service electromecanic.

Compartimentul mecanic este conceput pentru prelucrare piese de schimb. Este situat in span AB pe o suprafata de 48 mp. Numărul de mașini-unelte este instalat în departament, pe baza complexității procesării unei tone de produse - 90 de ore de mașină.

Compartimentul lăcătuș și montaj este destinat montajului și reviziei unităților de utilaje ale atelierelor de oțel-topitorie ale uzinei. Departamentul este situat în raza AB și BV pe zona 972. Secția este formată din 2 echipe (10 persoane) de lăcătuși.

Compartimentul Forja-Sudare si Achizitii este destinat fabricarii de piese forjate mici si semifabricate de scule, taierea semifabricatelor din produse laminate de diferite profile si fabricarea tuierelor de cupru ale magazinelor cu vatra deschisa si transformatoare. Compartimentul cu depozit metalic este situat in golful AB pe zona 648.

Departamentul pentru producerea și restaurarea tijelor de oprire este destinată producerii de tije de oprire pentru oale de turnare a oțelului. Lucrările se execută pe o linie de producție cu o capacitate de 1600 de tone de tije de blocare pe an.

În prezent, proiectarea departamentului este în curs de revizuire în vederea îmbunătățirii procesului tehnologic de fabricare a miriștii stop.

Serviciul electromecanic este conceput pentru a efectua reparații preventive programate și depanare echipamente într-un atelier mecanic. Serviciul este situat în golful BV într-o cameră încorporată cu o suprafață de 180 mp. Serviciul este format din 4 electricieni și 6 lăcătuși.

Depozitul de materiale este situat în golful BV într-o încăpere încorporată cu o suprafață de 24 mp. Depozitul este destinat depozitarii bunurilor materiale si tehnice. Lucrările la transportul mărfurilor în depozit se efectuează manual.

Depozitul de piese de schimb este situat in trava BV pe zona 24, imprejmuit cu plasa metalica. Depozitul este deservit de un stivuitor electric cu o capacitate de transport de 5 tone.

ALIMENTAREA MAGAZINULUI.

Atelierul este alimentat cu energie electrică de la 12 posturi cu cablu de 10 kV. În atelier este instalat un transformator coborâtor de 1000 kVA, 10/0,4 kV.

Puterea electrică totală a atelierului este de 660 kW.

Inclusiv puterea - 440 kW;

macara - 184 kW;

cuptor electric - 8 kW;

sudura electrica - 28 kW.

Retelele intrashop se racordeaza la NTP 0,4 kV, cablarea se realizeaza in conducte cu fir de tip APR. Pe toate plăcile sunt instalate mașini automate ShR și ShchU de tipurile A3124 și A3131.

Iluminarea în atelier este realizată de lămpi GE-50 în valoare de 87 de lămpi. Puterea electrică totală a corpurilor este de 43,5 kW.

Rețele intrashop

|

Nume |

Introduceți locația |

Rețeaua intrashop |

||||

|

diametru mm |

Cantitate |

|||||

|

conducta de gaz |

Autostrada generală a fabricii |

|||||

|

Conducta de oxigen |

||||||

|

Conducta de abur |

||||||

|

Conducta de aer comprimat |

||||||

|

Conducta de apa calda |

||||||

|

Alimentare cu apă potabilă menajeră |

||||||

|

Conducta de apă de proces |

TRANSPORT AUTOM

Pentru transport intra-magazin și intra-fabrică, atelierul dispune de 2 stivuitoare electrice EP-301 cu mâner universal pentru furcă cu o capacitate de transport de 3 tone și 2 mașini electrice EK-2 cu o capacitate de transport de 2 tone.

CONDIȚII SANITARE ȘI GOSPODARE.

Clădirea administrativă a atelierului este în construcție. Personalul echipelor de reparații și montaj este amplasat temporar în clădirea administrativă a magazinelor cu vatră și transformare.

Caracteristicile tehnice ale echipamentului

|

Nume, tip, model, producător |

Specificatii tehnice |

|||

|

COMPARTIMENT MECANIC |

||||

|

Mașină de frezat consolă 6M12P (Uzina de mașini-unelte Gorky) |

Distanța de la vârful axului la masă: Cel mai mic - 30 mm; Cel mai mare este de 400 mm. Dimensiunea suprafeței de lucru a mesei este de 1250×320 mm. Cele mai mari mișcări ale mesei: Longitudinal - 700 mm; transversal - 260 mm; Verticală - 370 mm. Conic interior al axului - B 3 Cel mai mare unghi de rotație al capului axului este de ±45°. Cea mai mare mișcare axială a arborelui este de 70 mm. Limitele de viteza axului 31.5h1600 rpm. |

|||

|

Mașină de frezat cu consolă universală largă 6M82Sh |

Dimensiunile suprafeței de lucru a mesei - 125x320 mm. Diametrul dornului - 32 mm; 50 mm. Numărul de axe - 2. Conicitatea axului: Orizontală - nr. 3. Rotativ și așezat pe capete - Nr. 2. Limitele de viteza axului: Orizontală 31.5h1600 rpm; Cap pivotant 90-1400 rpm. Limitele avansurilor longitudinale și transversale ale mesei: 25h1250 mm/min. Limitele avansului vertical al mesei sunt 8,3-416,6 mm. Cursul longitudinal al mesei este de 700 mm. Cursul transversal al mesei este de 240 m. Cursul vertical al unei mese - 420 mm. Rotirea capului de frezare în planul transversal al mesei - 45-90°. Greutatea maximă a detaliului prelucrat - 250 kg. |

|||

|

Rindea transversală hidroficată 7M37 (Uzina de mașini-unelte Gomel) |

Cursarea cursei - 150x100 mm. Dimensiuni masa - 560x1000 mm Cea mai mare distanță dintre planul mesei și glisor este de 500 mm. Cea mai mare mișcare orizontală a unei mese - 800 mm. Limitele de viteză ale glisantei sunt de 3h48 m/min. Cel mai mare unghi de rotație al saniei de tăiere este de ±60°. |

|||

|

Mașină de crestat hidroficată 7M430 (Uzina de mașini-unelte Gomel). |

Cursa tăietorului - 320 mm Rotirea mesei - 360° Diametrul mesei - 700 mm Cursă maximă a mesei: Longitudinal - 600 mm Cruce - 300 mm. Limitele de viteză ale tăietorului sunt de 3h24 m/min. |

|||

|

Rindea longitudinală 7210 (Uzina de mașini-unelte din Minsk) |

Distanța dintre suprafața mesei și bara transversală este de 1000 mm. Distanța dintre rafturi - 1100 mm Dimensiuni masa: 3000x900 mm. Lungimea călătoriei mesei: Cel mai mare - 3200 mm; Cel mai mic este de 700 mm. Numar de etrieri: Pe bara transversală - 2; Pe suport - 1. Mișcarea orizontală a etrierelor de-a lungul barei transversale - 1500 mm. Mișcarea verticală a unui suport pe un rack - 900 mm. Viteza cursului de lucru al unei mese - 4h90 m/min. Viteza inversare a mesei - 12h90 m/min. |

|||

|

Mașină de carusel 1531 (Uzina de mașini-unelte Krasnodar). |

Diametrul plăcii frontale - 1150 mm Turații plăcii frontale - 6,3h315 rpm. Unghiul de înclinare al etrierului vertical este de ±45°. Înălțimea ridicătorului vertical de sprijin este de 550 mm. Cursa etrier transversal - 630 mm Alimentare etrier - 0,05x12,5 mm / rev. |

|||

|

Mașină de alezat orizontală 2620V (asociația de mașini-unelte din Leningrad numită după Sverdlov). |

Diametrul axului - 90 mm. Vitezele axului - 12.5h2000 rpm. Viteze de rotație a plăcii frontale - 8h200 rpm. Conicitatea interioară a axului este Morse nr. 5. Dimensiunile suprafeței de lucru a mesei - 1120x1300 mm. Calatorie maxima: Patul vertical - 1000 mm; Lungimea axului - 710 mm; Masa peste - 1000 mm; Masa pe lungime - 1090 mm; Suport placa frontala radiala - 170 mm. Cel mai mare diametru al găurii: ax - 330 mm; Etrier - 600 mm. |

|||

|

Mașină de găurit radial 2H55 (Uzina de mașini-unelte din Odesa). |

Cel mai mare diametru de găurire este de 50 mm. Conic Morse - nr. 5. Cea mai mare mișcare axială a arborelui este de 350 mm. Consolă ax - 410h1600 mm. Viteza axului - 20-2000 rpm |

|||

|

Strung de tăiere cu șuruburi 1E61M (Uzina de mașini-unelte Izhevsk) |

Înălțimea centrelor este de 170 mm. Orificiul din ax este de 32 mm. Deasupra etrierului - 183 mm; Deasupra patului - 320 mm. |

|||

|

Strung de tăiere cu șuruburi 1K62 (Uzina de mașini-unelte Efremov, Moscova) |

Înălțimea centrelor este de 215 mm. Orificiul axului - 38 mm Cel mai mare diametru al piesei de prelucrat: Deasupra etrierului - 260 mm; Deasupra patului - 400 mm. |

|||

|

Strung de tăiere cu șuruburi 1625 (Uzina de mașini-unelte Efremov, Moscova) |

Distanța dintre centre - 1400 mm. Înălțimea centrelor este de 215 mm. Alezajul axului - 47 mm. Cel mai mare diametru al piesei de prelucrat: Deasupra etrierului - 260 mm; Deasupra patului - 400 mm. |

|||

|

Strung de tăiere cu șuruburi 1A616 (Uzina de mașini-unelte Kuibyshev). |

Distanța dintre centre - 710 mm. Înălțimea centrelor este de 170 mm. Orificiul din ax este de 32 mm. Cel mai mare diametru al piesei de prelucrat: Deasupra etrierului - 188 mm; Deasupra patului - 320 mm. |

|||

|

Strung de tăiere cu șuruburi 163 (Uzina de mașini-unelte din Tbilisi) |

Distanța dintre centre - 1400 mm. Înălțimea centrelor este de 265 mm. Alezajul axului - 65 mm. Cel mai mare diametru al piesei de prelucrat: Deasupra etrierului - 350 mm; Deasupra patului - 630 mm. |

|||

|

Strung de tăiere cu șuruburi 9H14S3 (Uzina de mașini-unelte din Tbilisi) |

Distanța dintre centre - 710 mm. Înălțimea centrelor este de 265 mm. Alezajul axului - 65 mm. Cel mai mare diametru al piesei de prelucrat: Deasupra etrierului - 350 mm; Deasupra patului - 630 mm. |

|||

|

Strung de tăiere cu șuruburi 165 (Uzina de mașini-unelte Ryazan) |

Distanța dintre centre - 2800h5000 mm. Înălțimea centrelor este de 500 mm. Orificiul din ax este de 80 mm. Cel mai mare diametru al piesei de prelucrat: Deasupra etrierului - 650 mm; Deasupra patului - 1000 mm. Viteza axului - 5h500 rpm. |

|||

|

Mașină de șlefuit circular ZA164A (Uzina Kommunar, Lubny, regiunea Poltava) |

Distanța dintre centre - 2800 mm. Cel mai mare diametru al produsului este de 400 mm. Greutatea maximă a produsului este de 250 kg. Dimensiunile celui mai mare cerc: Diametrul exterior - 750 mm; Diametrul interior - 40 mm; Latime - 70 mm. |

|||

|

DEPARTAMENTUL MONTAJ SI MONTAJ. |

||||

|

Presă hidraulică orizontală P983 (Uzina de prese din Odesa). |

Forța - 315 t. Presiunea lichidului în rețea - 200 kg/cm². Cea mai mare cursă a pistonului este de 850 mm. Diametrul maxim al produsului presat este de 1500 mm. Lichidul de lucru este uleiul. Distanța de la capătul pistonului până la capătul fasciculului de tracțiune mobil: Maxim - 2900 mm; Minim - 900 mm; De lucru - 2500 mm. |

|||

|

Presă hidraulică cu o singură coloană P6320 (Uzina Orenburg Metalist). |

Forța - 10 t. Presiunea lichidului în rețea - 160 kg/cm². Cursa - 400 mm. Dimensiuni masa - 380x500 mm. |

|||

|

Mașină de decojit și șlefuit ZM-634 (instalație de reparații Jalal-Abad) |

Numărul de ture - 2 Dimensiuni cerc - 400x40x203 mm Viteza axului - 1420 rpm. Distanța dintre centre - 700 mm Înălțimea centrului - 830 mm |

|||

|

Mașină de găurit vertical 2A135 (Uzina numită după Lenin, Sterlitomak). |

Diametrul maxim de gaurire este de 35 mm. Conic al axului - Morse nr. 4. Plecarea axei unui ax - 300 mm. Cursă ax - 225 mm. Cursa capului - 200 mm. Viteza axului - 68-1100 rpm. Interval de avans - 0,12h1,6 mm / rev. |

|||

|

Departament forjare si sudare si achizitii. |

||||

|

Ciocan de forjare pneumatic М415А (Uzina Voronej KPO). |

Greutatea pieselor de alimentare este de 400 kg. Numărul de bătăi pe minut - 130 Energia cinetică efectivă a pieselor de alimentare este de 950 g. Distanța de la o axă a femeii la un pat - 520 mm. Distanța de la oglinda atacantului la femeie este de 530 . Dimensiunile oglinzii atacatorului - 265x100 mm. Secțiune forjată optimă a piesei de prelucrat: Pătrat - 100 mm; Rotund - 115 mm. |

|||

|

Ferăstrău pentru tăiere 872 (Uzina experimentală Krasnodar numită după Kalinin). |

Lungimea cursei cadrului ferăstrăului - 140x180 mm. Lungimea lamei - 450 mm Numărul de curse ale cadrului ferăstrăului pe minut - 85-110. |

|||

|

Mașină de frezat și tăiat 8V66 (Uzina de mașini-unelte din Minsk) |

Numărul de rotații ale pânzei de ferăstrău în min. - 3.3h25.5 Diametrul pânzei de ferăstrău - 710 mm. Viteza de taiere - 7,4h57 m/min. Cel mai mare diametru al piesei tăiate este de 230 mm. |

|||

|

Convertor de sudare PSO-300 |

Limitele actuale de reglementare: |

|||

|

Transformator de sudare TD-500 (cutie poștală din fabrică M-5293) |

||||

|

Forja forja |

Realizat de atelier. |

|||

|

Cuptor cu camera de incalzire |

Suprafața vetrei este de 0,66 m². Combustibil: gaz cuptor de cocs. |

|||

|

SERVICIU ELECTRO-MECANIC. |

||||

|

Mașină de găurit vertical 2A125 (Uzina mecanică, satul Kabanye, regiunea Luhansk). |

Cel mai mare diametru de găurire este de 25 mm. Cursa axului - 200 mm. Turația axului - 165h2130. Cea mai mare mișcare a unei mese - 400 mm. Dimensiuni masa - 350x400 mm. |

|||

|

Mașină de decojit și măcinat 3M-634 (planta Mukachevo numită după Kirov) |

Numărul de cercuri - 2. Dimensiunile cercurilor - 400×40×203 mm. Rotații ax în min. - 700h1400. |

|||

|

Mașină de șlefuit de suprafață 372B (Uzina de mașini-unelte din Moscova). |

Dimensiunile pieselor de prelucrat - 1000x300x400 mm. Dimensiuni masa - 1000×300 mm. Înălțimea cercului - 40 mm. Diametrul cercului: Exterior - 250h350 mm; Internă - 127 m. |

|||

|

Mașină de șlefuit universal 3659A (Uzina Vitebsk de mașini de șlefuit). |

Diametrul burghiilor ascuțit, zinkers este de 80 mm. Unghiuri de ascuțire - 70°h140°. Numărul de pene ale instrumentului ascuțit este de până la 12. Piatră de polizor: Diametrul exterior - 200 mm; Internă - 32 m; Înălțime până la - 70 mm. Numărul de rotații ale cercului în min. - 1850 |

Echipamente de manipulare

|

Nume, nr., producător |

Locația de instalare |

Specificatii tehnice |

|||

|

Macara electrica pod nr. 1 (Uzina mecanică, așezarea Novobureisk, regiunea Khabarovsk). |

Departamentul de forjare Departamentul mecanic. Departament fabricatie tije opritoare |

Capacitate de încărcare - 5 tone. Lungimea podului este de 16,5 m. Viteza de miscare: Macara - 73,5 m/min; Cărucioare - 38 m/min; Ridicare - 10 m/min. Înălțimea de ridicare - 8 m. |

|||

|

Macara electrica pod nr. 3 (Uzina de constructii de masini, statia Uzlovaya, regiunea Tula). |

Departament montaj si montaj |

Capacitate de încărcare - 15/3 t. Lungimea podului este de 16,5 m. Viteza de miscare: Macara - 49 m/min; Cărucioare - 18 m/min; Lift principal - 2,2 m/min; Ridicare auxiliară - 9,7 m/min. inaltime de ridicare: Principal - 8,5 m; Auxiliar - 8,5 m. |

|||

|

Macara electrica pod nr. 4 (Uzina PTO, Alexandria, regiunea Kirovograd). |

Departament montaj si montaj |

Capacitate de încărcare - 15/3 t. Lungimea podului este de 16,5 m. Viteza de miscare: Macara - 75,3 m/min; Cărucioare - 34,5 m/min; Lift principal - 8 m/min; Ridicare auxiliară - 19,2 m/min. inaltime de ridicare: Principal - 8 m; Auxiliar - 8 m. |

|||

|

Cărucior electric (Uzina Dnepropetrovsk de echipamente metalurgice). |

Între travele în axele 4-5 |

Capacitate de încărcare - 10t; Linie ferată - 1000 mm; Baza cărucior - 1600 mm. Dimensiunea platformei - 2630×1650 mm. Viteza de deplasare - 40 m/min. Conduceți de la motorul electric MTK-11-V, Putere 2,2 kW, 885 rpm. Control prin buton. |

2. Partea specială

2.1 Scopul și dispozitivul mașinii universale de frezat consolă model 6E80Sh

Figura 2.1.1 Mașină universală de frezat consolă model 6E80Sh

Mașina de frezat orizontală larg universală 6E80SH este proiectată pentru a efectua frezare și unele tipuri de lucrări de găurit pe piese mici din metale și materiale plastice feroase și neferoase.

Se aplică în condițiile de producție unică și în serie. Caracteristicile tehnice ale mașinilor fac posibilă utilizarea pe deplin a capabilităților sculelor din oțel de mare viteză, precum și a sculelor echipate cu inserții din carbură.

Capul de frezat pivotant cu pană retractabilă permite frezarea suprafețelor înclinate ale pieselor de prelucrat. Utilizarea unui cap despărțitor, a unei mese rotative, a unui menghină extinde capacitățile tehnice ale mașinii.

Mașinile funcționează pe principiul frezării cu o freză fixă rotativă fixată într-un ax orizontal sau vertical. Mișcările mesei (coordonată X), alunecării (coordonată Y), consolei (coordonată Z) sunt utilizate ca mișcări de lucru sau de instalare.

Utilizarea echipamentelor CNC vă permite să procesați piese conform programului în modul automat.

Caracteristici de design:

Rack-ul este unitatea de bază pe care sunt montate toate celelalte unități și mecanisme. Raftul este conectat rigid la placă (bază). Un cap vertical de arbore este montat pe portbagajul mașinii, iar consolele de suspensie sunt atașate la ghidajele portbagajului pentru lucrul cu dornuri lungi.

Cutia de viteze a arborelui orizontal este montată pe cremalieră. Axul vertical este antrenat de un motor electric plasat deasupra capului.

Peretele din spate al consolei este realizat sub formă de ghidaje în coadă de rândunică. Sania se misca transversal pe consola si are ghidaje pentru masa. Un șurub de alimentare longitudinal este conectat la masă. Lucrarea este posibila atat prin metoda asociata cat si prin metoda contrafrezirii.

Compoziția mașinii:

Mecanism de comutare a mișcării verticale de masă, glisier, masă, sistem de răcire, dulap electric, mecanisme de comutare a mișcării laterale a mesei, pat, cutie de alimentare, mecanism de comutare a avansului, mecanism de comutare a vitezei axului orizontal, cutie de viteze și ax, portbagaj cu cap de ax, dispozitiv de siguranță, mecanism pentru comutarea vitezei de rotație a arborelui vertical, suspensiei, consolei.

Dispozitivele și funcționarea mașinii și a părților sale principale.

Controale și scopul lor:

Mânerul mesei cu agitare verticală manuală

Volant pentru mișcare manuală transversală a saniei

Maneta de activare a avansului vertical

Vierme pentru eșantionarea jocului pe un șurub longitudinal

Roată de mână pentru deplasarea manuală a mesei

Clemă de masă

Comutator „Iluminare”

Mâner de clemă pentru manșonul axului

Supapă de răcire

Mânerul comutatorului de alimentare

Buton de mutare rapidă a mesei

Butonul de start

Buton de urgență „Stop”.

Mâner clemă glisor

Pârghie de activare a avansului încrucișat

Mâner de clemă pentru consolă

Comutator motor de alimentare

Comutator pompa de racire

Comutator de direcție de rotație orizontală a arborelui

Apasa butonul

Comutator de direcție de rotație verticală a arborelui

Maneta de anulare a arborelui orizontal

Maneta de viteze cu ax orizontal

Mișcarea manuală a portbagajului

Clemă de portbagaj pe cadru

Prinderea capului de frezat de portbagaj

Vierme care rotește capul de frezat în planul longitudinal al mesei

Frezare cu cap de rotire cu vierme în planul transversal al mesei

Mâner de anulare a arborelui vertical

Buton de comutare a scripetelor axului vertical

Selector de viteze cu ax vertical

Mâner pentru deplasarea manșonului axului vertical

Maneta pentru avans longitudinal

Maner schimbator de viteze

Maneta de schimbare a avansului

Șuruburi pentru strângerea saniei mașinii 6T80

Buton de oprire

Schema cinematică.

Axurile sunt antrenate de motoare electrice printr-o transmisie cu curea trapezoidala.

Axurile au 12 viteze diferite obținute prin deplasarea blocurilor de viteze de-a lungul arborilor canelați. Sârma de alimentare se realizează de la motorul electric prin cuplaj, de la arborele IX la cutia de alimentare. Prin deplasarea blocurilor de viteze, cutia de alimentare asigură 18 alimentări diferite, care sunt transmise arborelui XUI al consolei și apoi, atunci când ambreiajul cu came corespunzător este pornit, șuruburilor de mișcare longitudinală, transversală și verticală.

Mișcările accelerate sunt efectuate de la motorul electric prin arborii IX, X, KhP, XU, ambreiaj electromagnetic și de rulare până la arborele CL al consolei.

Includerea și inversarea avansurilor longitudinale, transversale și verticale se realizează prin ambreiaje cu came cu două fețe.

Patul este partea de bază a mașinii, pe care sunt montate toate celelalte componente și mecanisme. Suportul patului este conectat rigid la placa (bază), care este rezervorul lichidului de răcire.

Un cap vertical de arbore este montat pe portbagajul mașinii 6E80Sh, iar consolele de suspensie sunt atașate la ghidajele portbagajului pentru lucrul cu dornuri lungi. Suspensiile au un rulment de rulare și un rulment de alunecare. Umerașele de pe mașini nu sunt interschimbabile; pentru a instala umerasele, întoarceți capul în sus.

Cutia de viteze a arborelui orizontal este montată în cadru. Conexiunea la motorul electric se realizează printr-o transmisie cu curele trapezoidale. Inspecție și acces la cutia de viteze - prin fereastra unității de schimbare a vitezelor de pe partea virgină a patului. Acționarea axului vertical al mașinii se realizează de la un motor electric plasat deasupra capului printr-o transmisie cu curele trapezoidale, un ambreiaj cu role și o cutie de viteze.

Axul este montat într-un manșon glisant. Capul ax al mașinii 6E80Sh este atașat de portbagaj printr-o clemă și poate fi rotit în direcțiile transversale și longitudinale ale mesei. Unitatea de alimentare este situată în consolă. În față, un motor electric cu flanșă este încorporat în partea inferioară a consolei, o cutie de alimentare cu un mecanism de comutare a alimentării și un mecanism pentru pornirea mișcării verticale a mesei este montată în partea stângă a consolei, în dreapta. - un mecanism de pornire a mișcării transversale a mesei. Cutia de alimentare cu optsprezece trepte are un lanț de deplasare rapidă cu un ambreiaj de siguranță care elimină posibilitatea deteriorării mecanismului de alimentare în timpul supraîncărcărilor.

Un ambreiaj electromagnetic și un ambreiaj de rulare sunt montate pe același arbore cu un ambreiaj de siguranță. Pornirea mișcărilor rapide ale mesei se realizează cu ajutorul butonului. Mecanismul de comutare a avansului este alcătuit din mânere cu came cu caneluri de profil, un membru și pârghii pentru comutarea vitezelor.

Comutarea treptelor de viteză a cutiei de alimentare are loc atunci când membrul se rotește în jurul axei și când axa se rotește cu mânerul.

Includerea mișcărilor mecanice verticale și transversale ale mesei se realizează prin mânere.Direcția de mișcare a mânerelor este legată mnemonic de direcția de mișcare a mesei.

Mișcarea manuală verticală a mesei este efectuată de un mâner, transversal - de un volant.

Peretele din spate al consolei este realizat sub formă de ghidaje în coadă de rândunică.

Partea superioară a consolei are șine dreptunghiulare de-a lungul cărora se mișcă sania.

Sania se misca transversal pe consola si are ghidaje pentru masa.

Un șurub de alimentare longitudinal este conectat la masă. În sanie există roți dințate conice care rotesc șurubul, mânere și un mecanism de pornire a avansului longitudinal.

Când se lucrează prin frezare în urcare, o selecție de goluri între filetele șurubului și piulițelor este asigurată prin rotirea melcului.

Când se lucrează cu metoda de frezare în contra, șurubul de plumb se uzează foarte mult. Prin urmare, dacă o lucrare este efectuată pe mașină pentru o perioadă lungă de timp, zona de lucru a șuruburilor trebuie schimbată.

Pentru a efectua alimentarea încrucișată, se folosește un suport cu o piuliță, care este fixat pe corpul glisierei și conectat la șurubul consolei.

Date tehnice de bază și caracteristici ale mașinii.

Dimensiunile suprafetei de lucru a mesei (lungime x latime), mm 200 x 800

Numărul de sloturi în T pentru masă 3

Cea mai mare mișcare a mesei, mm

longitudinal 560

transversal 220

Distanța de la axa axului orizontal la suprafața de lucru a mesei, mm

cel putin 0

cel mai mare 400

Distanța de la capătul axului vertical la suprafața de lucru a mesei, mm

cel putin 15

cel mai mare 400

Unghiul de rotație al capului axului, grindină

în planul longitudinal al tabelului ± 45

în planul transversal al mesei (până la cadru) 30

în planul transversal al mesei (din pat) 45

Cursa manșonului capului axului, mm 70

Numărul de viteze ale axului (orizontal/vertical) 12

Limitele vitezei axului, min -1

orizontală 50-2240

verticală 56-2500

Numărul de reprize la masă 18

Limite de avans de masă, mm/min

longitudinala si transversala 20-1000

vertical 10-500

Viteza de mișcare rapidă a unei mese, m/min

longitudinal şi transversal 3.35

verticală 1.7

Prețul împărțirii membrelor mișcării mesei, mm

longitudinal şi transversal 0,05

verticală 0,02

Prețul divizării unui membru al mișcării unui manșon al unui ax vertical, mm 0,05

Dimensiuni totale ale mașinii (lungime x lățime x înălțime), mm 1600x1875x2080

Greutatea mașinii (cu echipament electric), kg 1430

O unealtă folosită la prelucrare.