Automatická linka. Pozrite sa, čo je "Automatická linka" v iných slovníkoch

Automatické linky obrábacích strojov.

Automatická linka (AL) je systém automaticky pracujúcich obrábacích strojov spojených dopravnými zariadeniami s jedným ovládacím zariadením.AL vykonáva danú postupnosť množstva technologických operácií bez účasti operátorov. Periodickú kontrolu zariadenia a jeho nastavenie vykonáva nastavovač. Nakladanie polotovarov a vykladanie hotových dielov vykonáva operátor alebo priemyselný robot. Počet zariadení inštalovaných v AL zvyčajne nepresahuje 12 jednotiek.

AL je vytvorený na báze agregátových strojov (AS). Konštrukcia AL a AU je založená na princípe agregácie, čo umožňuje skrátiť čas na návrh a výrobu špecifikovaného zariadenia. Usporiadanie AS a AL a unifikovaných uzlov zvyšuje ich spoľahlivosť, nakoľko dochádza k neustálemu zdokonaľovaniu unifikovaných uzlov.

Obrobky spracované na AL musia byť technologicky vyspelé, musia mať stabilný dizajn a musia poskytovať minimálny počet inštalácií. Operácie technologického procesu musia byť časovo synchronizované, aby sa splnil daný cyklus uvoľňovania produktu. To sa vykonáva pomocou kombinovaného nástroja, koordinácie rezných podmienok pre jednotlivé operácie a ďalších opatrení.

AL klasifikácia . Štruktúra a dizajn AL je určený jeho účelom, použitým vybavením a špecifickými prevádzkovými podmienkami. AL sa klasifikuje podľa rôznych kritérií.

Typ technologické vybavenie AL sú rozdelené do nasledujúcich skupín:

1. Z modulárnych strojov;

2. Z modernizovaných univerzálnych strojov, poloautomatov a automatov všeobecný účel(na spracovanie hriadeľov, diskov, ozubených kolies atď.);

3. zo špecializovaných a špeciálnych strojov vyrobených len pre tento AL;

štyri . Z CNC strojov a dopravného systému s PU, ktoré sú riadené jedným UE.

Podľa typu dopravných systémov a spôsobu presunu obrobkov zo stroja na stroj sa rozlišujú tieto AL:

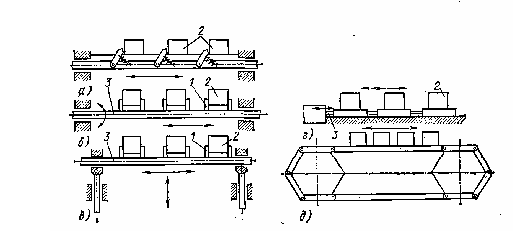

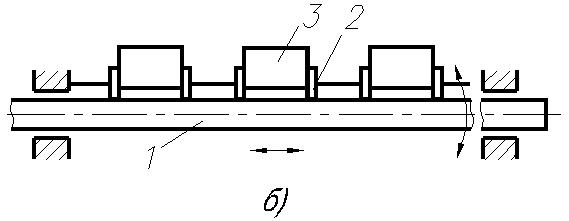

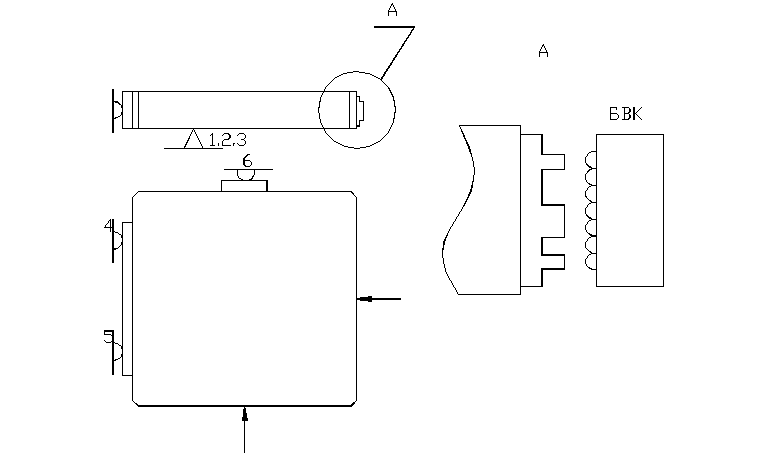

1. S prepravou z konca do konca pracovnou oblasťou (obrázok 1, b - d). Používajú sa hlavne na spracovanie prírezov karosérií na AÚ;

2. S horným transportom (obrázok 1, c). Aplikujú sa na spracovanie prípravkov ozubených kolies, prírub, hriadeľov a iných detailov;

3. S bočným (čelným) transportom (obrázok 1, b). Používa sa pri spracovaní polotovarov kľukových hriadeľov a vačkových hriadeľov, objímok, veľkých kolies;

4. S kombinovanou dopravou (obrázok 1, h);

5. S rotačnou dopravou, používa sa v rotačnej AL, v ktorej sú procesy spracovania a dopravy obrobkov čiastočne alebo úplne časovo kombinované.

Podľa typu umiestnenia zariadenia sa rozlišujú : zatvorené (obrázok 1, h) a otvorené (obrázok 1, a - g) AL. V uzavretom AL sa nakladanie polotovarov a odoberanie hotových dielov vykonáva na jednom mieste, čo je pohodlné, ale prístup k jednotkám je ťažký. Preto sú najčastejšie neuzavreté AL s priamym, L, U a iným usporiadaním zariadení.

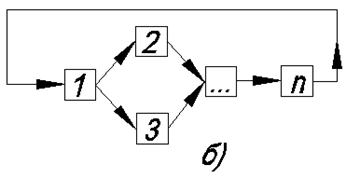

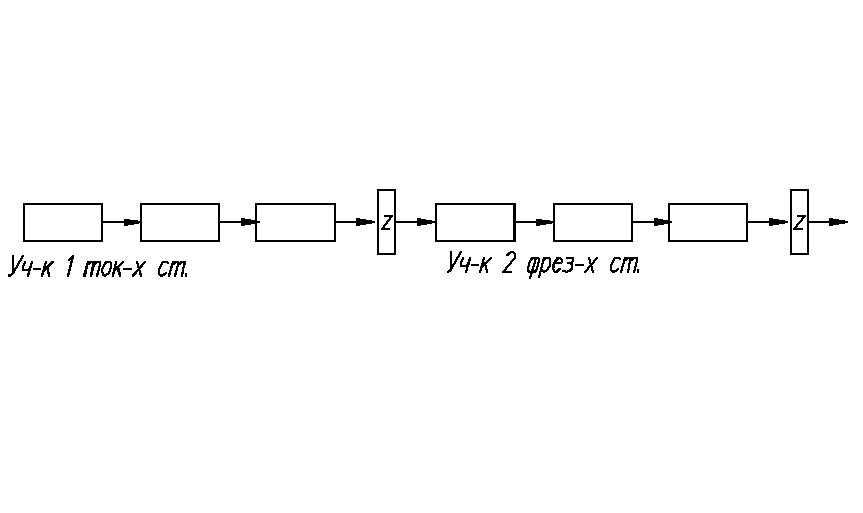

Podľa konštrukčnej konštrukcie sa rozlišuje AL : So sériovým usporiadaním zariadení (obrázok 1, a); 2. Pri paralelnom sekvenčnom usporiadaní (obrázok 1, e), keď niekoľko strojov pracuje v AL sekciách, ktoré vykonávajú rovnakú operáciu paralelne, a sekcie v AL sú sekvenčné. Podľa druhu spracovávaných obrobkov sa AL rozlišuje na spracovanie telesových obrobkov, obrobkov rotačných telies atď.

Ak je to možné, prechod AL je rozdelený : pre rekonfigurovateľné a neprekonfigurovateľné. Najprv sa zariadenie pravidelne mení zo spracovania jedného typu obrobku na druhý, mierne odlišný vo veľkosti a geometrickom tvare.

Použitie AL znižuje náklady na výrobu dielov, znižuje počet pracovníkov a zaberaný priestor. V porovnaní so samostatne fungujúcimi JE sú z nich zostavené AL niekoľkonásobne efektívnejšie: objem rozpracovanej výroby je znížený. V AL sa na vykonávanie rôznych operácií na nakladanie polotovarov, vykladanie hotových dielov, na medzioperačné skladovanie, orientáciu a pohyb vo výrobnom procese používajú rôzne automatické nakladacie, orientačné, sústružnícke, transportné zariadenia, ovládacie mechanizmy, zariadenia na odstraňovanie triesok.

AL riadiace systémy . Vykonávanie daného cyklu činnosti jednotlivých mechanizmov v stroji jednotlivých zabudovaných zariadení v AL je realizované automatickými riadiacimi systémami. Uvedená postupnosť činnosti AL zariadenia je zabezpečená včasným dodávaním jednoznačných príkazov pohonným a výkonným orgánom obrábacích strojov a mechanizmov. AT všeobecný prípad riadiaci systém AL pozostáva z troch typov zariadení, ktoré slúžia na príjem informácií, ich konverziu a prenos a využitie informácií doplnkovými mechanizmami. Riadiaci systém AL obsahuje množstvo podsystémov: blokovanie, kontrola veľkosti spracovávaných obrobkov, signalizácia atď. Medzi úlohy riadiaceho systému AL patrí automatické vyhľadávanie miesta poruchy a určovanie jej charakteru, získavanie informácií pre riadenie poruchy. obsluha zariadenia, údaje o výkone AL, účtovanie a rozbor prestojov, kontrola stavu rezného nástroja.

Obrázok 1 - Konštrukcia AL konštrukcie

Návrhy a vybavenie automatických liniek.

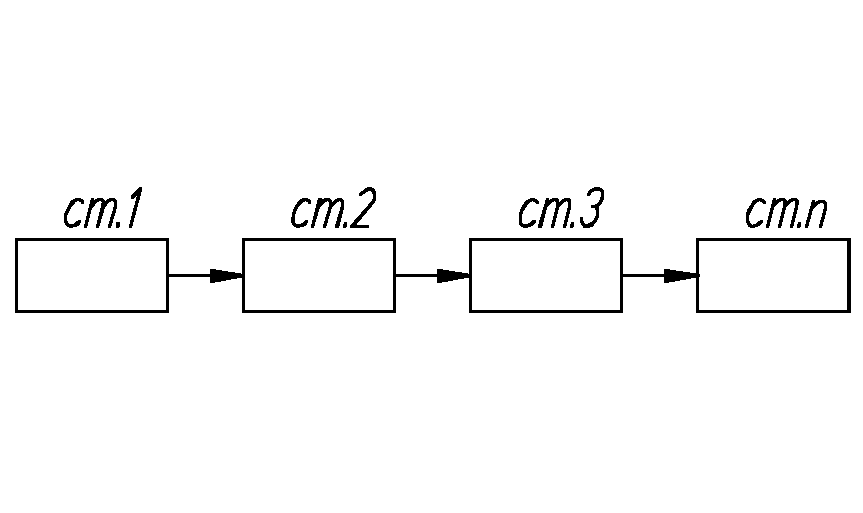

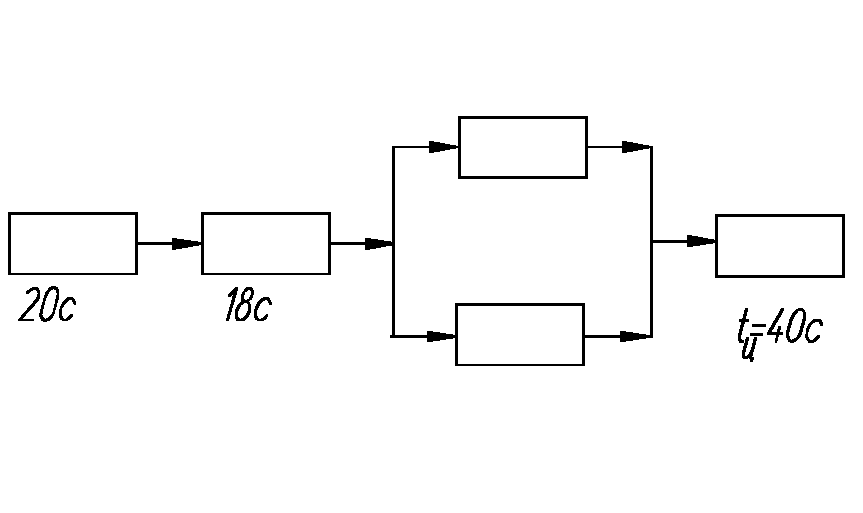

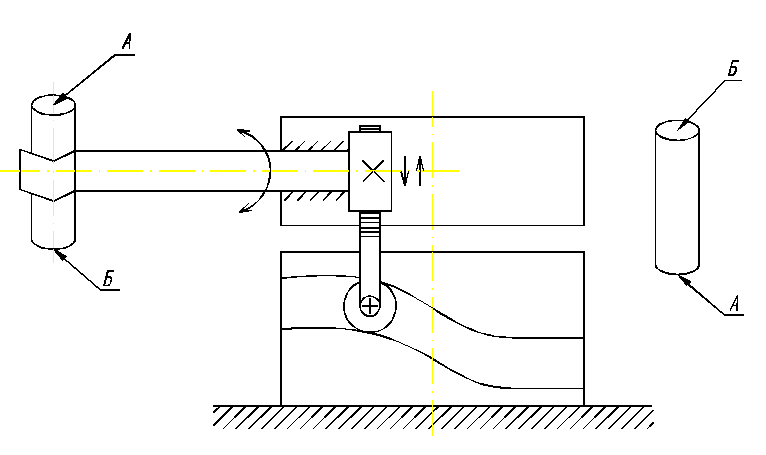

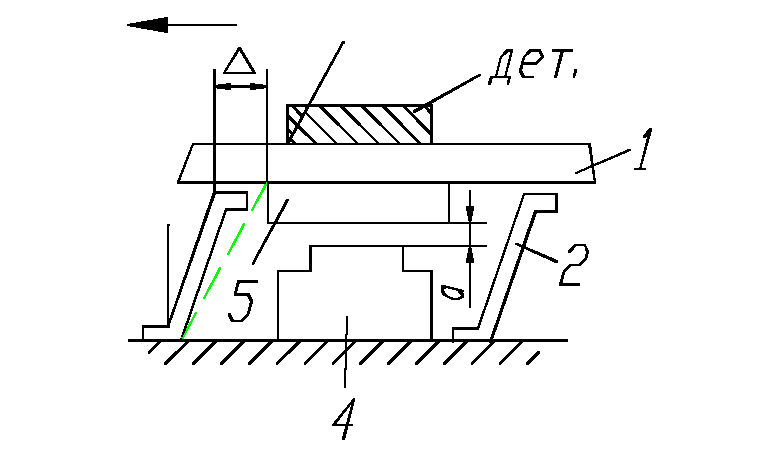

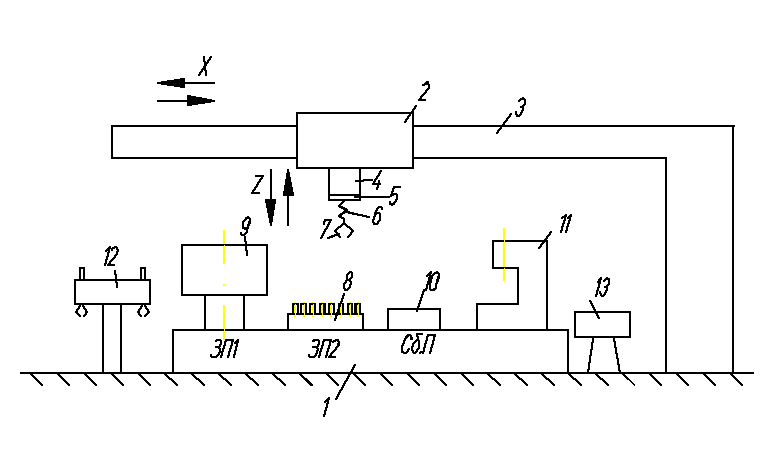

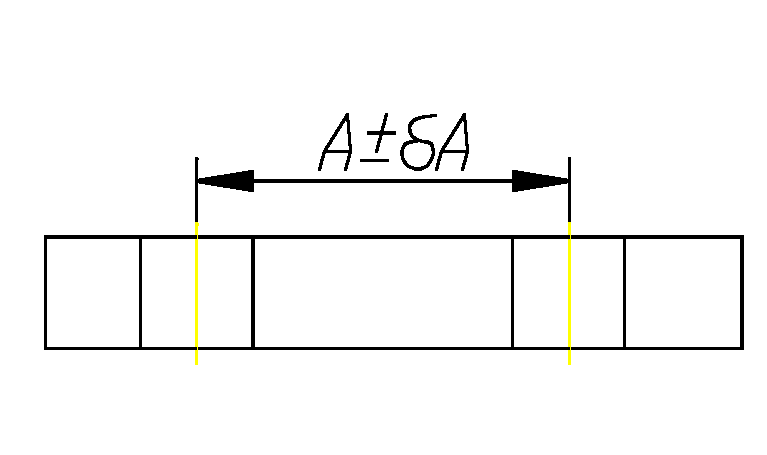

Automatické linky z modulárnych strojov používa sa na spracovanie častí tela. Agregátne stroje automatických liniek majú viac ako 70% normalizovaných jednotiek, takže sú široko používané. Obrázok 2 zobrazuje typickú schému automatickej linky z modulárnych strojov. Spracovávané obrobky, ktoré postupne prechádzajú všetkými spracovateľskými polohami, sa z dopravníka neodstraňujú. V každej pracovnej polohe sú obrobky upevnené a upnuté v stacionárnych prípravkoch.

Automatická linka obsahuje okrem obrábacích strojov dopravný systém a riadiaci systém. Dopravný systém pozostáva zo zariadenia na premiestňovanie dielov, nakladanie, sústruženie, orientačné zariadenia, zariadenia na inštaláciu a fixáciu obrobkov, zariadenia na odoberanie triesok a skladovanie nevybavených vecí.

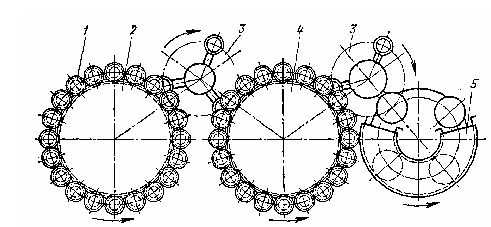

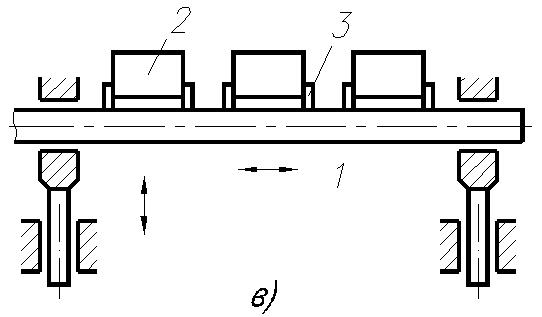

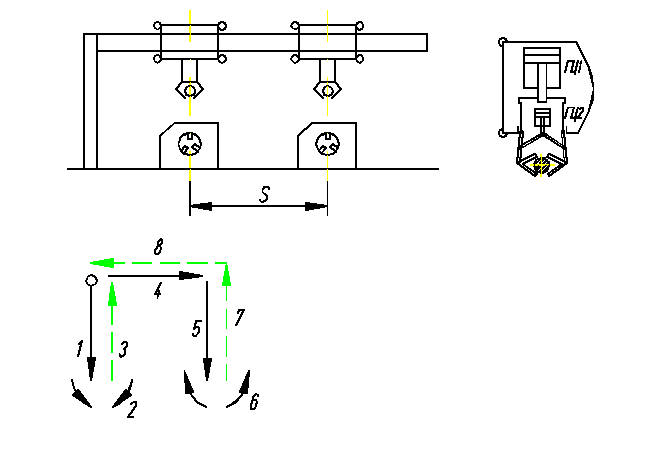

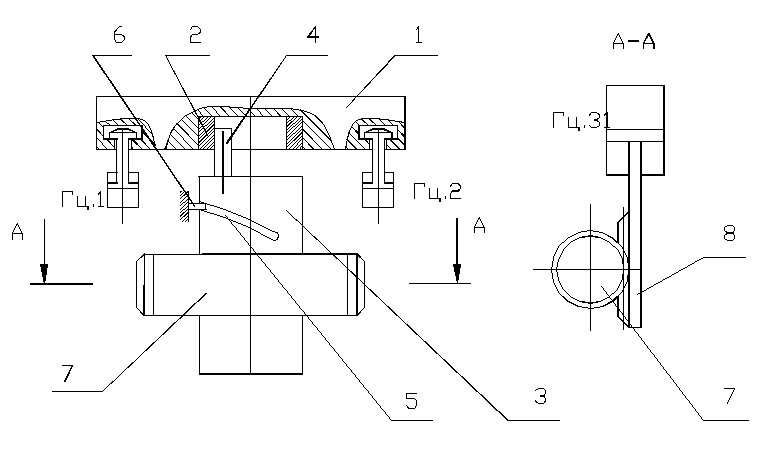

Obrázok 2 - Dopravníky

Zariadenia na pohyblivé časti . V automatických linkách sa na presun obrobkov z jednej pracovnej polohy do druhej používajú rôzne vozidlá - dopravníky, mechanické ramená, ale aj podnosy a rúry atď. Napríklad na premiestňovanie častí karosérie, ako aj častí upevnených v satelitných zariadeniach, výkyv používajú sa dopravníky. Automatické linky využívajú okrem oscilačných dopravníkov reťazové, pásové a iné dopravníky.

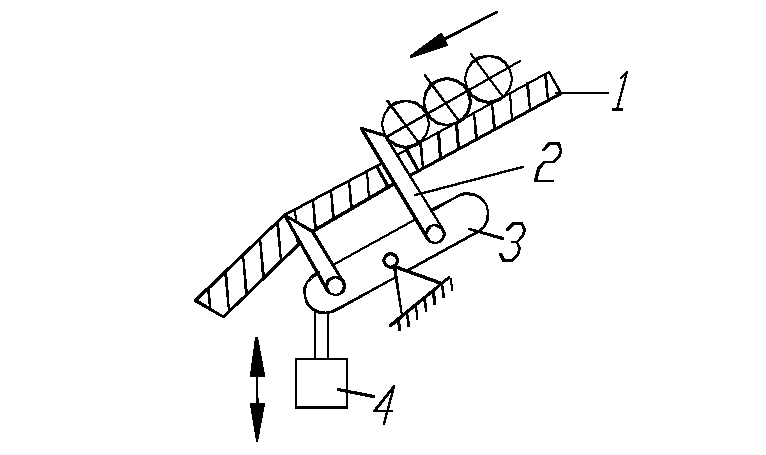

Výkyvný dopravník so psami je znázornený na obrázku 2, a. Pri pohybe polotovarov 2 sa tieto dopravníky vratne pohybujú pozdĺž linky. Výkyvné tyčové dopravníky s vlajkami (obrázok 2, b) zabezpečujú presný pohyb a zakladanie obrobkov v pracovných polohách strojov linky. Kyvné dopravníky s vlajkami vykonávajú priamočiary vratný pohyb a rotačný pohyb tyče 3 s vlajkami 1 okolo jej osi. Obrobky 2 sa pohybujú iba vtedy, keď sa tyč pohybuje dopredu.

Na výkyvnom véčkovom dopravníku s vlajkami (obrázok 2, c) vykonáva tyč 3 pri pohybe obrobkov na linke postupne dva vratné pohyby (v horizontálnej a vertikálnej polohe). Obrobky 2 sa pohybujú pomocou vlajok 1.

Na tlačných oscilačných dopravníkoch (obrázok 2, d) sa obrobky 2 pohybujú tyčou 3 hydraulického alebo pneumatického valca, ktorá tlačí na obrobok, ktorý je v kontakte s tyčou. Keď sa tyč pohybuje dopredu, všetky obrobky spracovávané na dopravníku sa pohybujú súčasne.

Reťazové dopravníky (obrázok 2, e) sa používajú na mnohých linkách, kde je potrebný nepretržitý pohyb obrobkov pri ich spracovaní. Ako výkyvné reťazové dopravníky sa takmer nepoužívajú. Je to spôsobené tým, že reťazový dopravník nezabezpečuje presný pohyb obrobkov na ich fixáciu pri zakladaní a upínaní v pracovných polohách.

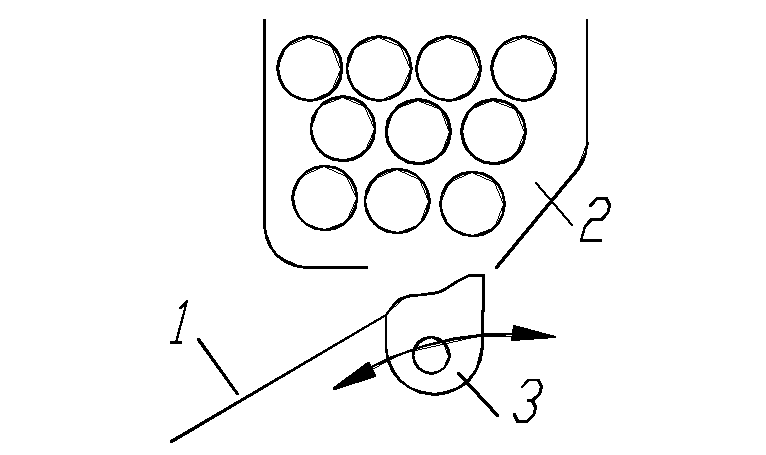

Zariadenia na inštaláciu a upevnenie obrobkov na automatických linkách sa používajú dva typy: stacionárne a satelitné zariadenia. Stacionárne zariadenia sú navrhnuté len na vykonávanie špecifickej operácie spracovania na jednej špecifickej jednotke (stroji). Tieto zariadenia plnia tieto funkcie: predbežná orientácia obrobku, zakladanie, konečná orientácia a jeho upevnenie v tejto polohe, upevnenie a odopnutie, vedenie rezných nástrojov pri spracovaní. V stacionárnych zariadeniach sa obrobky inštalujú automaticky. To sa vykonáva pomocou špeciálnych podávačov, ktoré môžu vykonávať relatívne jednoduché priestorové pohyby obrobkov. Preto dodávka polotovarov z dopravníka do stacionárneho zariadenia, ich inštalácia na základné plochy, upevnenie, upevnenie, odopnutie a presun z pracovisko zo stroja na dopravník by sa mali vykonávať jednoduchými prepravnými pohybmi podávača. Stacionárne zariadenia sa na automatických linkách používajú hlavne pre obrobky, ktoré sú pri spracovaní stacionárne (hlavy motorov a bloky valcov a pod.).

Na mnohých automatických linkách sa používajú satelitné zariadenia. Slúžia na upevnenie obrobkov komplexnej konfigurácie, ktoré nemajú vhodné povrchy na spoľahlivé uloženie počas prepravy a spracovania. Tieto zariadenia zostávajú počas prepravy orientované a ľahko sa zakladajú, upevňujú a fixujú v líniových pracovných polohách. Inštalácia a upevnenie polotovarov v takýchto zariadeniach, ako aj uvoľnenie a odstránenie hotových dielov sa vykonáva ručne alebo automaticky pomocou špeciálnych zariadení inštalovaných na začiatku linky.

úložné zariadenia. Pre zníženie strát pracovného času spojeného s nastavovaním jednotlivých strojov automatickej linky je rozdelená na samostatné sekcie, z ktorých každá, keď ostatné zastavia, môže pracovať samostatne. Aby každá sekcia linky mohla pracovať nezávisle od ostatných, pred začiatkom každej sekcie sa vytvoria backlogy. Na príjem, skladovanie a výdaj dielov z medzioperačných nedorobkov na linkách sa používajú špeciálne automatické skladovacie zariadenia. Úložné zariadenia sú rozdelené do dvoch typov: tranzitné (cez) a slepé. Tranzitné sklady sú navrhnuté tak, aby sa do nich obrobky presúvali, keď normálna operácia linka, t.j. na vydanie jedného obrobku z pohonu je potrebné presunúť všetky obrobky, ktoré sa v ňom nachádzajú. Slepé akumulátory sú riešené tak, že pri nepretržitej prevádzke dvoch susedných úsekov linky prúd dielov z predchádzajúceho úseku vstupuje do nasledujúceho, pričom akumulátor obchádza. Akumulátor je zaradený do diela len v prípade zastavenia predchádzajúceho úseku trate.

Automatický systém riadenia linky . Pre konzistentnú prevádzku všetkých mechanizmov automatických liniek sa používa automatický riadiaci komplex vrátane:

a) riadiaci systém pre všetky pohyby a poradie činnosti hlavných a pomocných mechanizmov;

b) blokovací systém, ktorý zabezpečuje bezporuchovú prevádzku strojov, mechanizmov a nástrojov;

c) riadiaci systém, ktorý slúži na nastavovanie obrábacích strojov a nástrojov;

d) riadiaci systém, ktorý slúži na kontrolu rozmerov spracovávaných obrobkov;

e) poplašný systém na uľahčenie údržby na trati;

e) programovateľné ovládače.

V uvedených automatických riadiacich systémoch sa používajú elektrické, hydraulické a pneumatické komunikačné zariadenia. Komunikačné zariadenia (riadiace obvody) sa zase delia na vonkajšie, interné, stredné a pomocné.

Externé riadiace spojenia zabezpečujú koordinovanú prevádzku viacerých na sebe nezávislých úsekov automatickej linky. Medziľahlé spojenia zabezpečujú koordinovanú prevádzku jednotlivých strojov ľubovoľného úseku. Vnútorné spoje sú riadiace obvody, ktoré zabezpečujú konzistentnú činnosť jednotlivých mechanizmov obrábacích strojov zaradených do automatickej linky. Pomocné prepojenia riadia sled fáz jednotlivých jednotiek s inými riadiacimi systémami. Vonkajšie a pomocné články sú takmer vždy elektrické a stredné sú kombinované (elektromechanické, elektrohydraulické alebo elektropneumatické). Vnútorné pripojenia - mechanické, elektrické, pneumatické, hydraulické alebo kombinované.

Používa sa na automatizovaných linkách rôzne systémy riadenie postupnosti fáz prevádzky hlavných a pomocných jednotiek (centralizovaná, decentralizovaná a zmiešaná), ktoré sa volia v závislosti od účelu a zloženia zariadenia, veľkosti linky a dĺžky jej prevádzkového cyklu.

Odstránenie triesok . V automatických linkách sa používajú tieto spôsoby odstraňovania triesok: mechanické - pomocou škrabiek, kief, závitovkových dopravníkov a pod.; gravitačný, keď sú triesky privádzané na naklonenú rovinu a valcované do špeciálneho zberača triesok; splachovacie triesky prúdom kvapaliny; fúkanie triesok stlačeným vzduchom; pomocou elektromagnetov.

Zásobovanie automatických liniek reznými kvapalinami možno vykonať niekoľkými spôsobmi:

a) centralizované zo všeobecného rastlinného systému;

b) z čistiacej stanice špeciálne vyrobenej pre túto linku a dodávky rezných kvapalín do jednotlivých strojov (používané pri absencii centralizovaného spôsobu zásobovania);

c) z miestnych staníc na čistenie a dodávku rezných kvapalín (stanice sú inštalované na tých strojoch linky, ktoré sú spracované chladením).

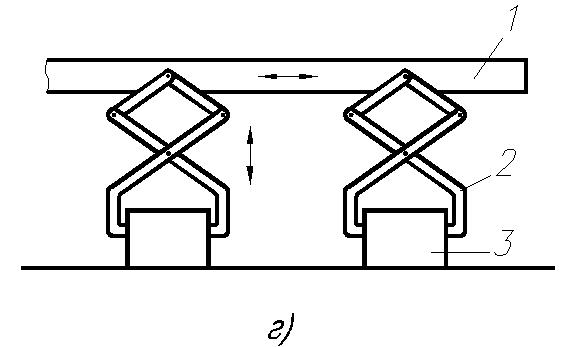

Rotačné automatické linky.

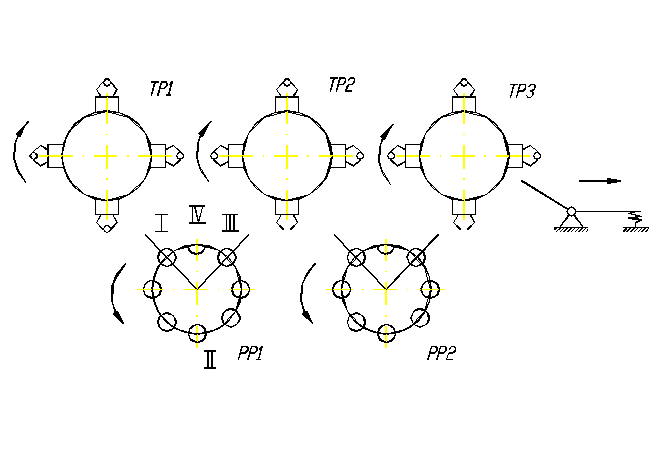

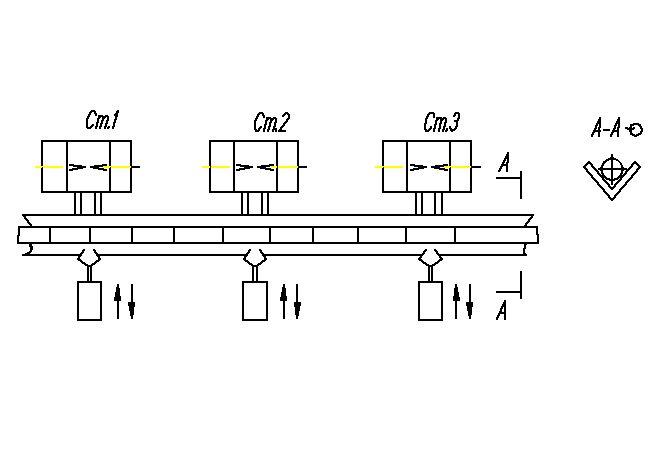

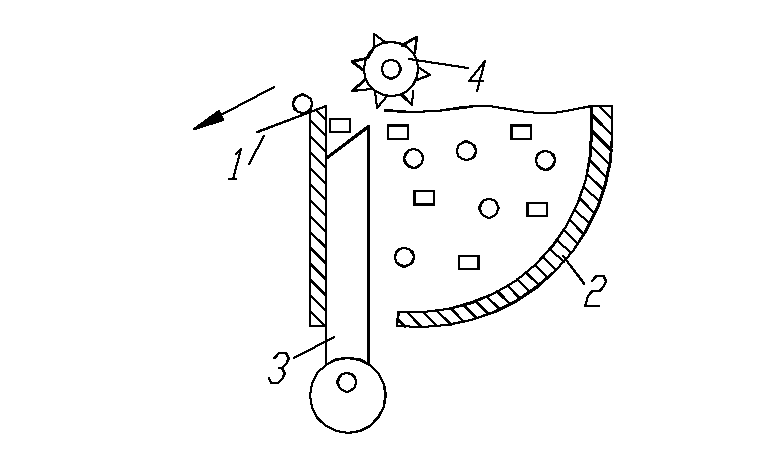

Automatické rotačné linky pozostávajú z rotačných strojov vzájomne prepojených dopravníkom a jedným pohonom. Majú vysokú produktivitu, sú ľahko rekonfigurovateľné a môžu byť použité v sériovej a hromadnej výrobe. Rotačné linky sú zostavené podľa princípu nepretržitej prevádzky. V rotačných linkách sú procesy spracovania a prepravy dielov čiastočne alebo úplne kombinované v čase.

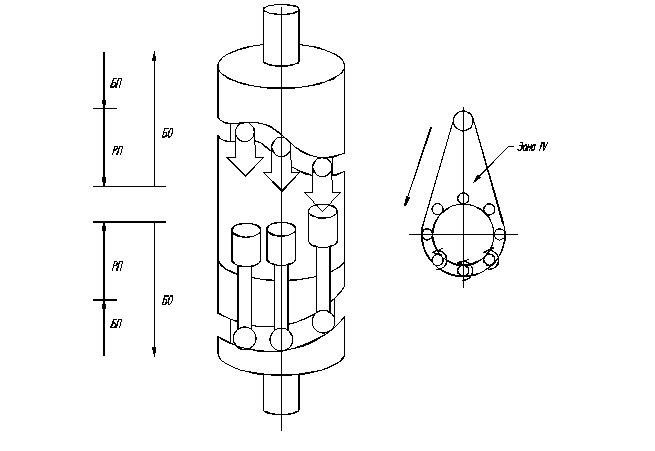

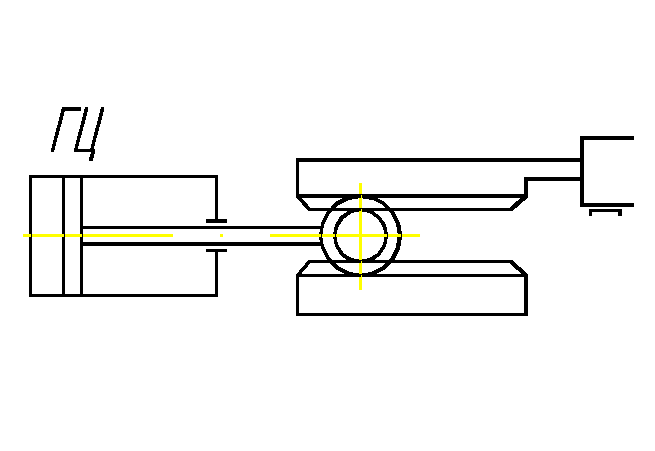

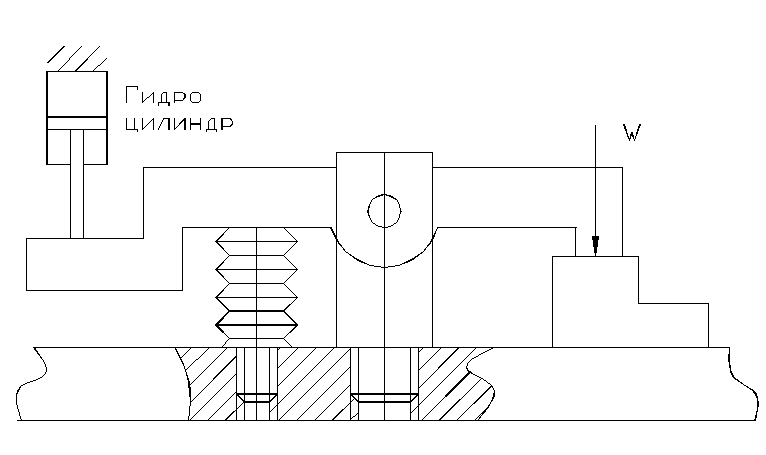

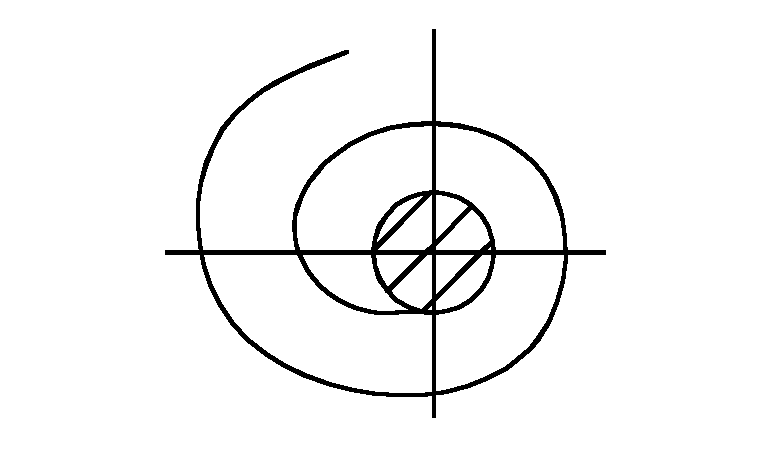

Obrázok 3 znázorňuje schému automatickej rotačnej linky, na ktorej sa dosiahla úplná kombinácia času spracovania a dopravy dielov. Na takýchto linkách sa nástroj a obrobok počas spracovania súčasne pohybujú a otáčajú okolo stredovej osi. Obrobok sa prenáša od pracovníkov na cestách(2, 4) na prepravu (3) rotory.

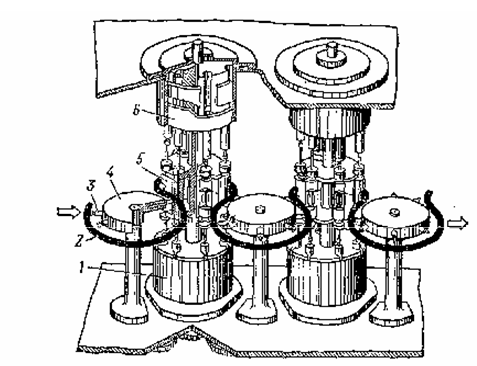

Obrázok 3 - Schéma automatickej rotačnej linky

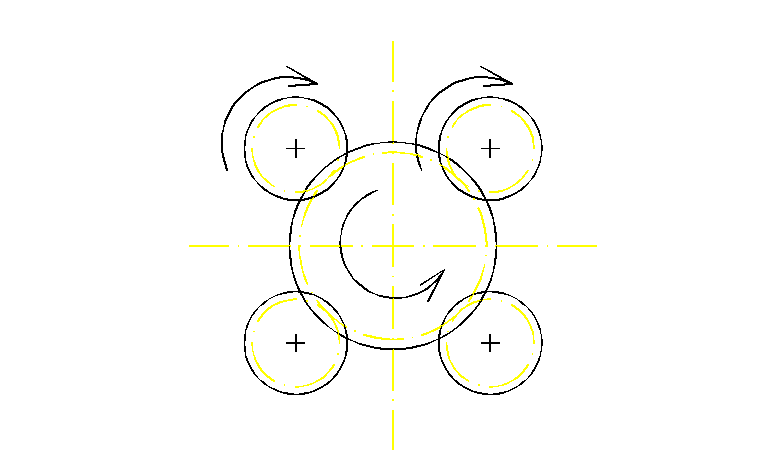

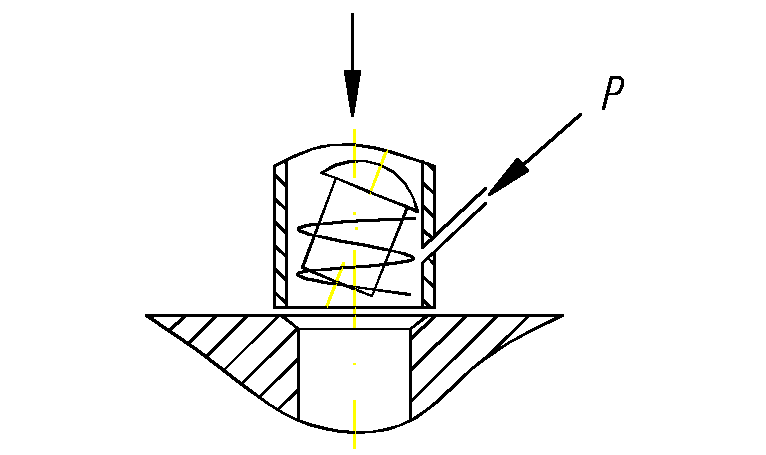

Skupina obrábacích strojov automatickej rotačnej linky je znázornená na obrázku 4. Potrebná rotácia k nástroju, obrobku, pracovným a transportným rotorom je komunikovaná z elektromotora cez sústavu ozubených, závitovkových alebo iných typov ozubených kolies. Nástroj alebo obrobok prijíma translačný pohyb buď z príslušných kopírovacích strojov alebo z hydraulického systému.

Obrázok 4 - Skupina strojov automatickej linky

testovacie otázky

1. Definujte AL.

2. Vysvetlite, prečo a kedy je AL založený na modulárnych strojoch.

3. Klasifikácia AL.

4. AL riadiace systémy.

5. Uveďte zloženie AL.

6. Popíšte zariadenia na premiestňovanie obrobkov.

7. Povedzte nám o prípravkoch na inštaláciu a upevnenie obrobkov.

8. Zdôvodnite potrebu úložných zariadení.

9. Druhy prívodu chladiacej kvapaliny AL.

Základné pojmy a definície

Automatická linka (AL) - je súbor technologických zariadení inštalovaných v súlade s technologickým procesom spracovania, prepojených automatickou dopravou a majúcich spoločný systém zvládanie.

V tomto prípade sa ľudské funkcie obmedzujú na monitorovanie prevádzky zariadenia a jeho nastavenie, ako aj nakladanie polotovarov na začiatku cyklu a vykladanie výrobkov na jeho konci. Navyše, tieto operácie sa čoraz viac prenášajú na priemyselné roboty.

AL sú určené na výrobu dielov vo veľkosériovej a hromadnej výrobe a sú hlavným prostriedkom riešenia zložitých problémov automatizácie. V súvislosti s prebiehajúcou rekonštrukciou a výstavbou nových závodov s plošným zavádzaním bezpilotnej techniky neustále narastá potreba AL. Ekonomická efektívnosť použitia AL je dosiahnutá vďaka ich vysokej produktivite, nízkym nákladom na výrobu, redukcii personálu údržby pre daný výrobný program, stabilnej kvalite výrobkov, rytmickej výrobe, vytváraniu podmienok pre zavádzanie moderných spôsobov organizácie. výroby.

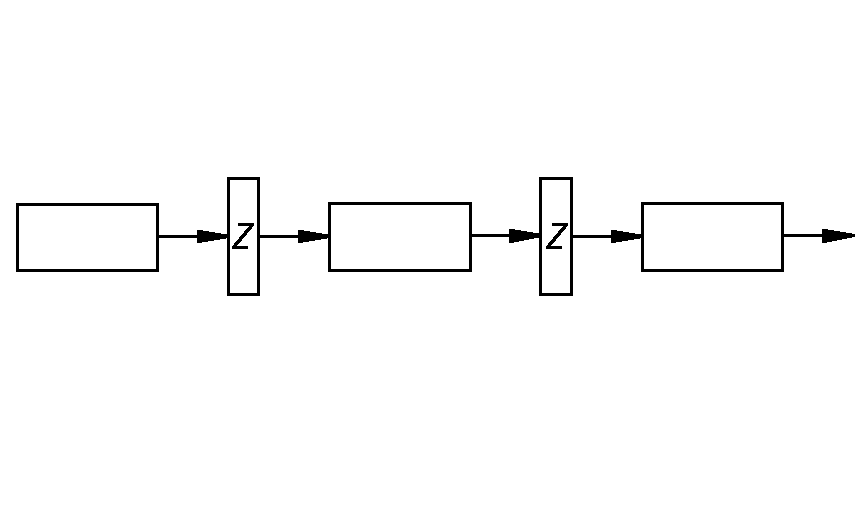

AL (pozri obrázok) pozostáva z: technologického celku 1 - stroja, ktorý vykonáva jednu alebo viac operácií technologického procesu (okrem akumulácie a prepravy dielov); dopravná jednotka 2 - stroj, ktorý vykonáva medzioperačné prepravné operácie technologického procesu; nevybavený pohon 3 - zariadenie na príjem, skladovanie a výdaj medzioperačného nevybavenia prírezov a polotovarov umiestnených medzi dvoma strojmi alebo samostatnými sekciami AL a riadiacim zariadením.

AL môže byť prevádzkové(pre určitý druh spracovania) resp obsiahly(súbor AL zabezpečujúci vykonávanie všetkých operácií zabezpečených technologickým procesom spracovania).

Automatická dielňa výrobná jednotka, v ktorej sú sústredené technologické toky, pozostávajúca zo systémov automatických liniek. Napríklad v automatickej predajni GPZ-1 je 77 AL, ktoré zahŕňajú 860 jednotiek hlavného technologického zariadenia, zlúčených do 13 technologických prúdov (AL systémy komplexného spracovania).

AL sú klasifikované podľa hlavných znakov, ktoré ovplyvňujú ich organizáciu a fungovanie. Delia sa na pevné a flexibilné, satelitné a nesatelitné, priechodné a nepriechodné, vetviace a nerozvetvené.

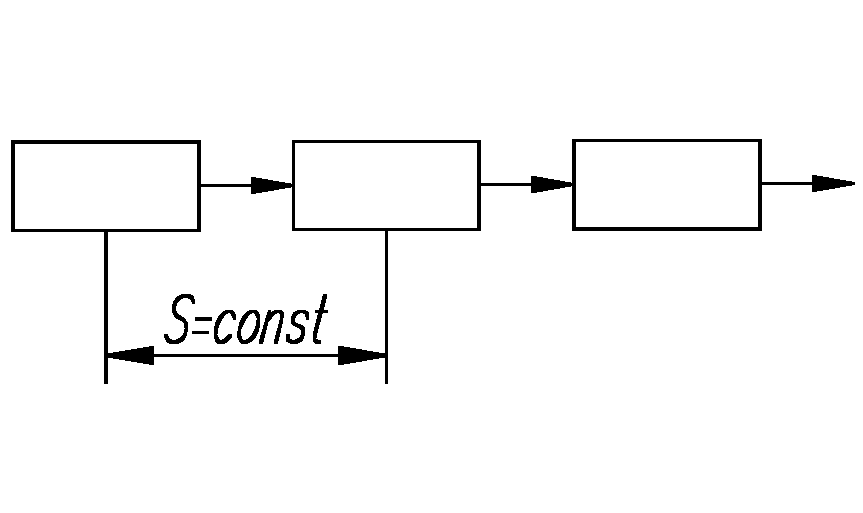

Pevné medzioperačná komunikácia je charakteristická absenciou medzioperačných nedostatkov. V takejto AL sa obrobky nakladajú, spracúvajú, vykladajú a presúvajú zo stroja na stroj súčasne alebo vo viacerých intervaloch a v prípade zastavenia akejkoľvek jednotky alebo zariadenia sa zastaví celá linka.

flexibilný Medzioperačná komunikácia je zabezpečená prítomnosťou medzioperačných backlogov, umiestnených pohonov či dopravného systému, ktorý umožňuje zabezpečiť v prípade poruchy ktoréhokoľvek stroja chod zostávajúcich blokov až do vyčerpania medzioperačných nedorobkov.

Satellite AL - linka, v ktorej sú obrobky založené, spracovávané a prepravované v zariadení - satelite. Dopravný systém v tomto prípade musí zabezpečiť návrat satelitov na začiatok linky.

Keď sa v rámci technologického toku realizuje jedna alebo viac operácií na paralelných strojoch, AL sa vyznačuje tým vetvenia dopravný tok. Príkladom takéhoto konštruktívneho riešenia sú linky na sústruženie a brúsenie. vnútorné povrchy ložiskové krúžky.

Podľa stupňa kombinácie spracovania s prepravou obrobku sa linky delia na stacionárne, rotačné a reťaz; podľa rozloženia - na lineárne, prstencové, obdĺžnikové, cik-cak, v tvare Z; podľa počtu závitov - na jednozávitové a viaczávitové, so závislými a nezávislými prietokmi, s priečnym, pozdĺžnym a uhlovým usporiadaním hlavného technologického zariadenia. Väčšina usporiadaní má otvorenú štruktúru, ktorá poskytuje jednoduchý prístup pre údržbu a opravy zariadení.

Podľa druhu prepravných systémov a spôsobu presunu dielov z jednej pracovnej polohy do druhej sa AL delí na linky s cez preprava cez spracovateľskú zónu (používa sa hlavne na výrobu častí tela). agregátne stroje), s čelnou (bočnou) dopravou obrobku (pri spracovaní kľukových hriadeľov, veľkých krúžkov a prírub), s hornými a dolnými dopravnými tokmi (v linkách na výrobu ozubených kolies, malých a stredných ložiskových krúžkov, prírub hriadeľov).

Podľa typu zabudovaného hlavného technologického zariadenia sa AL odlišuje od špeciálnych a modulárnych strojov, aj keď niekedy existuje usporiadanie zo strojov rôznych typov.

V súčasnosti sú AL vyrábané pre veľkosériovú a sériovú výrobu, určené na súčasné alebo sekvenčné spracovanie viacerých položiek rovnakého typu, doteraz známych produktov (bloky valcov motora, skrine prevodoviek, čerpadlá atď.) s automatickým aj ručným prestavovaním . Takéto AL alebo AL systémy sa nazývajú automatické prepínacie linky (systémy) dávkového spracovania; sú určené na súčasné alebo sekvenčné spracovanie skupiny vopred určených výrobkov, rovnakého druhu z hľadiska veľkosti a technologického spracovania.

Podľa typu obrobkov existujú linky na spracovanie častí tela a linky na spracovanie častí, ako sú rotačné telesá.

Vybavenie A.L.

Štruktúra AL okrem obrábacích strojov zahŕňa dopravný systém a riadiaci systém. Dopravný systém pozostáva zo zariadení na premiestňovanie dielov, nakladanie, sústruženie, orientačné zariadenia, zariadenia na inštaláciu a upevňovanie obrobkov, zariadenia na odstraňovanie triesok a zásob nedorobkov.

Zariadenia na pohyblivé časti

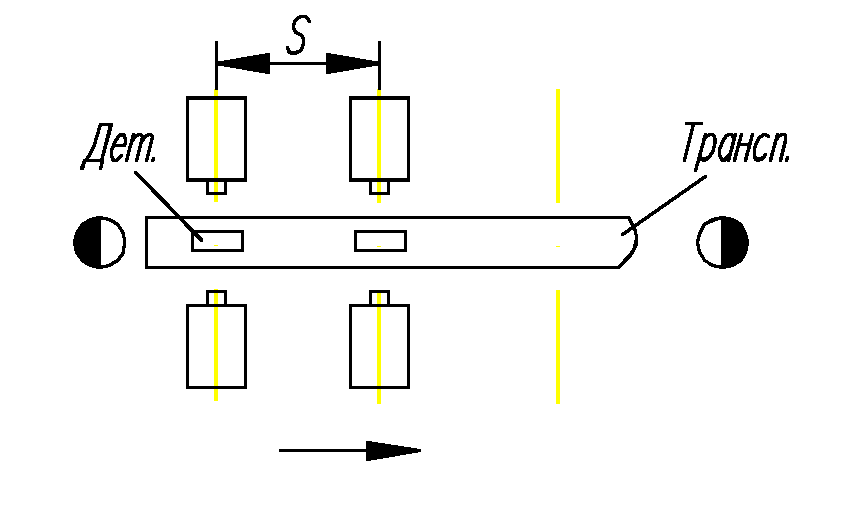

V AL sa na presun obrobkov z jednej pracovnej polohy do druhej používajú rôzne vozidlá: dopravníky, mechanické ramená, podnosy, rúry atď. Napríklad na pohyb častí tela, ako aj pre časti upevnené v satelitných zariadeniach sa používajú stupňovité dopravníky.

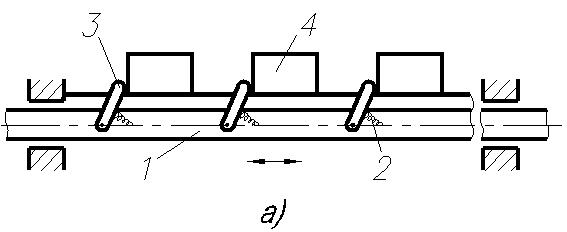

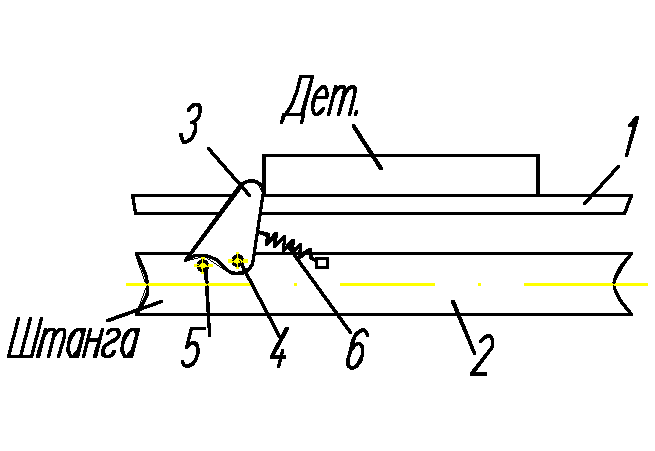

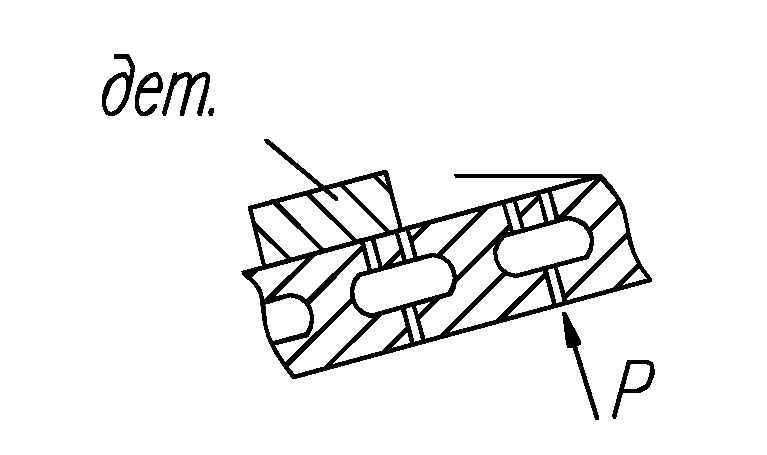

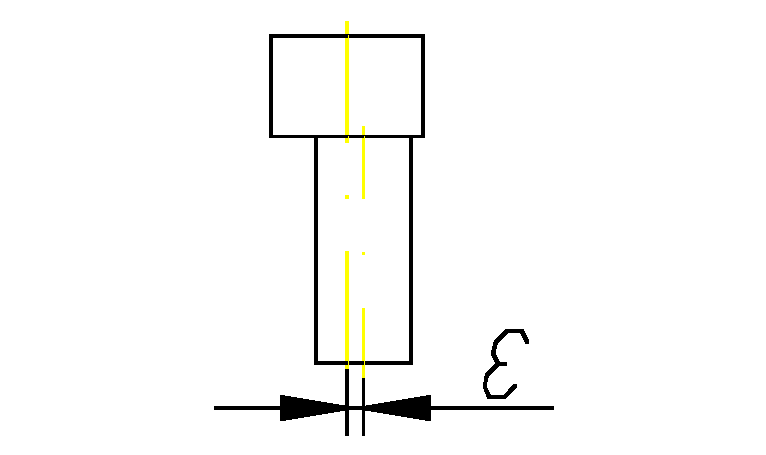

Krokové dopravníky so západkami(obr. a) sú najpoužívanejšie. Počas prevádzky vykonávajú periodický vratný pohyb. Konštrukcia takéhoto dopravníka je znázornená na obr. a. Na tyči 1, prechádzajúcej celým blokovaným úsekom AL, sú zavesené západky 3, ktoré pôsobením pružiny 2 majú tendenciu stúpať nad úroveň tyče. V momente návratu dopravníka utopia časti 4 upevnené v polohe západky. Po prejdení pod dielmi sa západky opäť zdvihnú a sú pripravené zachytiť ďalší diel, keď sa dopravník pohne dopredu. Výhodou dopravníka so západkami je jednoduchosť pohybu a tomu zodpovedajúca jednoduchosť pohonu z hydraulického alebo pneumatického valca.

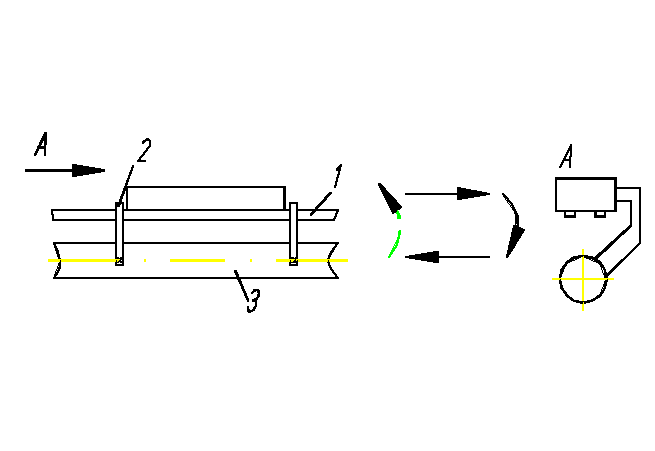

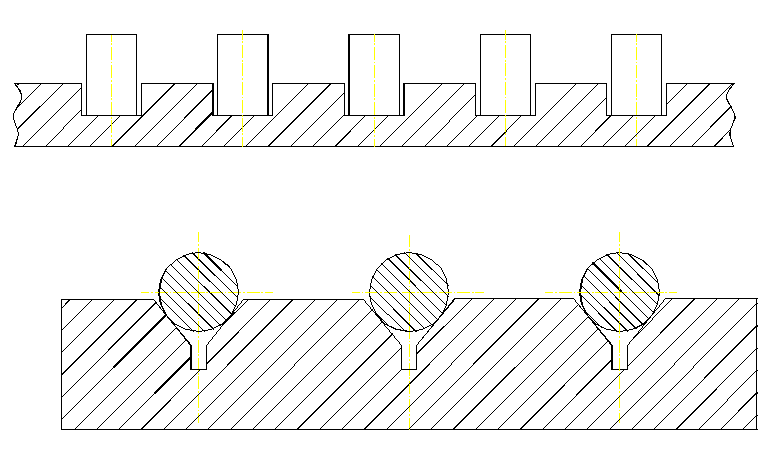

Krokové tyčové dopravníky s vlajkami(obr. b) sú navrhnuté tak, aby sa pohybovali pozdĺž vedenia satelitných zariadení, na ktorých sú nainštalované obrobky 3. Pohyb sa uskutočňuje vratným pohybom tyče 1 (kruhová časť), na ktorej sú po častiach pripevnené vlajky 2. Keď sa tyč pohybuje dopredu, v rovnakom smere sa obrobky 3 súčasne pohybujú do jednej polohy pozdĺž celej čiary. Potom sa tyč otočí a vráti sa späť. Otáčanie tyče a jej axiálny pohyb vykonávajú dva hydraulické valce.

Uchopte krokové dopravníky(obr. c) sa používajú menej často. Ich tyč 1 striedavo vykonáva dva vratné pohyby v kolmých smeroch so striedajúcimi sa fázami týchto pohybov. Spracovávané obrobky 2 sa pohybujú pomocou pevných (nerotujúcich) praporkov 3. Konštrukčne sú takéto dopravníky zvyčajne zložité a používajú sa iba v prípadoch, keď je možné priblíženie k uchopeným častiam vykonať len z určitej strany a pristátie prepravované diely v polohách sú také, že na presun z polohy do polohy musí dopravník zdvihnúť diel nahor.

Rainer krokové transformátory(obr. d) sú komplikovaným typom škrupiny. Detaily 3 sa nepohybujú pomocou vlajok, ale pomocou chápadiel 2 upevnených na tyči 1, ktoré sú zvyčajne umiestnené na vrchu. Tieto dopravníky vyžadujú zložité nadstavby nad linkami.

Zariadenia na inštaláciu a upevnenie obrobkov

Zariadenia sa používajú v dvoch typoch: stacionárne a satelitné zariadenia. Stacionárne upínacie prípravky sú určené len na vykonávanie špecifickej operácie na dielci na konkrétnom stroji. Tieto zariadenia plnia tieto funkcie: predbežná orientácia obrobku, zakladanie, konečná orientácia a jeho upevnenie v tejto polohe, upevnenie a odopnutie, vedenie rezných nástrojov (vrtákov) pri spracovaní.

Sprievodné príslušenstvo- slúžia na upevnenie častí komplexnej konfigurácie, ktoré nemajú vhodné povrchy pre spoľahlivé založenie počas prepravy a spracovania.

úložné zariadenia

Pre zníženie strát pracovného času spojeného s nastavovaním jednotlivých AL strojov je rozdelený na samostatné sekcie, z ktorých každá, keď ostatné zastavia, môže pracovať samostatne. Aby každý úsek linky mohol fungovať nezávisle od ostatných, pred spustením každého z úsekov sa vytvárajú medzioperačné backlogy dielov. Na príjem, skladovanie a výdaj dielov z medzioperačných nedorobkov na linkách sa používajú špeciálne automatické skladovacie zariadenia. Úložné zariadenia sú rozdelené do dvoch typov: tranzitné (cez) a slepé. V slepých obvodoch sa pohon uvedie do prevádzky až pri zastavení predchádzajúceho úseku trate.

AL riadiace systémy

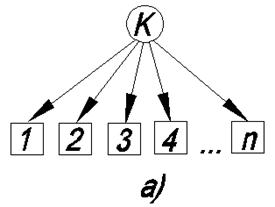

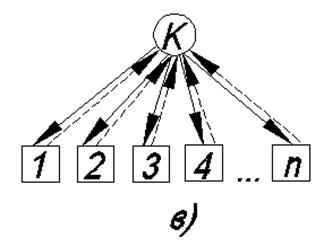

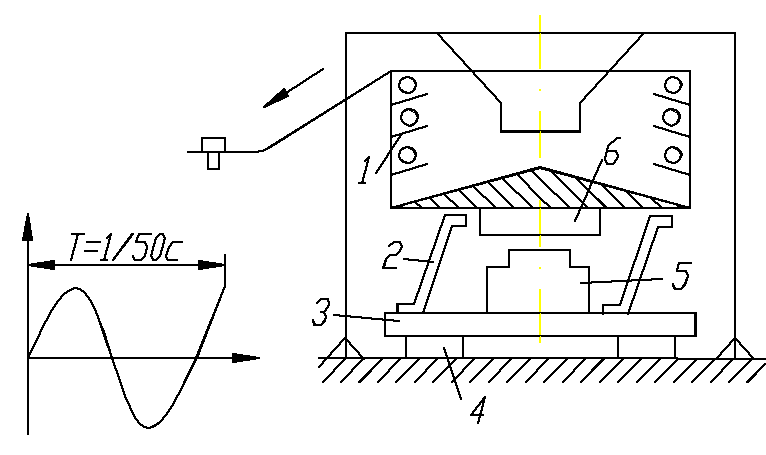

Existujú centralizované, decentralizované a zmiešané systémy riadenia.

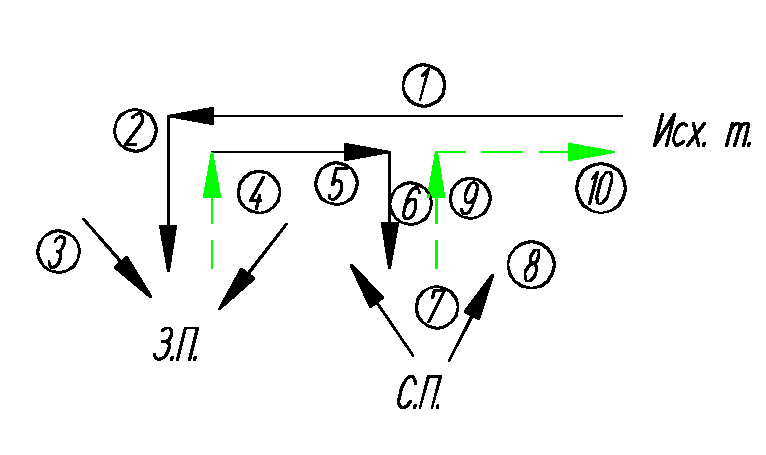

O centralizované ovládanie (obr. a) jednotiek sa program nastavuje centrálnym povelovým zariadením K, ktorým môže byť povelové zariadenie, vačkový hriadeľ, čítačka s páskovou mechanikou a pod. výhodu Takýmto systémom je schopnosť prísne dodržiavať poradie vykonávania technologických operácií v čase, stálosť trvania pracovného cyklu, zjednodušený podsystém riadenia prevádzky jednotlivých blokov a jednoduchosť systému ako celku. nevýhodou centralizovaný riadiaci systém je schopnosť vykonávať následné operácie bez zohľadnenia implementácie predchádzajúcich, čo môže viesť k uvoľneniu manželstva a núdzovým poruchám. Systémy centralizovaného riadenia sa používajú najmä v relatívne jednoduchých AL s krátkym cyklom.

O centralizované ovládanie (obr. a) jednotiek sa program nastavuje centrálnym povelovým zariadením K, ktorým môže byť povelové zariadenie, vačkový hriadeľ, čítačka s páskovou mechanikou a pod. výhodu Takýmto systémom je schopnosť prísne dodržiavať poradie vykonávania technologických operácií v čase, stálosť trvania pracovného cyklu, zjednodušený podsystém riadenia prevádzky jednotlivých blokov a jednoduchosť systému ako celku. nevýhodou centralizovaný riadiaci systém je schopnosť vykonávať následné operácie bez zohľadnenia implementácie predchádzajúcich, čo môže viesť k uvoľneniu manželstva a núdzovým poruchám. Systémy centralizovaného riadenia sa používajú najmä v relatívne jednoduchých AL s krátkym cyklom.

V systémoch decentralizované ovládače (obr. b) využívajú jazdné spínače a zarážky. Príkazy sa prenášajú postupne pri spracovaní každého prvku cyklu. Kým nie sú dokončené predchádzajúce operácie, nie je možné vykonať nasledujúce. To je výhoda decentralizovaného riadiaceho systému. Nevýhodou je nedostatočná kontrola nad vykonaním predchádzajúcej operácie.

V systémoch decentralizované ovládače (obr. b) využívajú jazdné spínače a zarážky. Príkazy sa prenášajú postupne pri spracovaní každého prvku cyklu. Kým nie sú dokončené predchádzajúce operácie, nie je možné vykonať nasledujúce. To je výhoda decentralizovaného riadiaceho systému. Nevýhodou je nedostatočná kontrola nad vykonaním predchádzajúcej operácie.

systémy zmiešané ovládacie prvky (obr. c) spájajú mnohé kvality centralizovaných a decentralizovaných riadiacich systémov. Cyklus linky je riadený príkazovým zariadením K, avšak vykonávanie medzioperácií je riadené. Hriadeľ veliteľského zariadenia sa pravidelne otáča s prijímanými signálmi.

Ide o systém strojov, hlavných a pomocných zariadení, pomocou ktorých sa uskutočňuje celý proces výroby alebo spracovania produktu výroby (alebo jeho časti). Prvé integrované automatické linky sa u nás začali používať koncom 30. rokov. Tak boli v 1. štátnom ložiskovom závode v Moskve nainštalované automatické linky na sústruženie a brúsenie ložiskových dielov. A v polovici 50. rokov. v tom istom závode vznikla komplexne automatizovaná dielňa na výrobu ložísk vrátane ich spracovania, kontroly a montáže. Najrozšírenejšie automatické linky sú v strojárstve. Široké využitie majú aj v potravinárstve, výrobe výrobkov pre domácnosť, v elektrotechnickom, rádiotechnickom a chemickom priemysle.

Automatické linky sú špeciálne, špecializované a univerzálne. Výrobky prísne definované tvarom a veľkosťou sa spracovávajú na špeciálnych linkách. Špecializované linky sú určené na spracovanie rovnakého typu produktov so širším rozsahom parametrov. Univerzálne automatické linky poskytujú možnosť rýchlej výmeny zariadení na výrobu rôznych produktov rovnakého typu.

V závislosti od objemu a charakteru výroby existujú automatické linky paralelného a sekvenčného pôsobenia, jednoradové, viacriadkové, zmiešané - určené na vykonávanie viacerých technologických operácií. AT jednotný systém je možné kombinovať niekoľko automatických línií sekvenčného alebo paralelného pôsobenia, ktoré tvoria automatické sekcie, dielne alebo celé výroby v podniku.

Automatické linky sú riadené automatizovaným riadiacim systémom.

Automatická rotačná linka pozostáva z pracovných a transportných rotorov spojených spoločným synchrónnym pohonom, ktorý posúva každý rotor o jeden krok v čase zodpovedajúcom rýchlosti prevádzky linky. Pracovný rotor je pevný systém, na ktorom je namontovaná skupina nástrojov na spracovanie obrobkov, rovnomerne rozmiestnených okolo spoločného hriadeľa, ktorý otáča systém. Transportné rotory (bubny alebo kotúče) prenášajú obrobky z jedného pracovného rotora na druhý a prepravujú hotové výrobky.

Na automatických rotačných linkách možno úspešne vykonávať lisovanie, lisovanie, montáž atď. Používajú sa na lisovanie dielov (najmä rádiových dielov), pri výrobe rôznych plastových výrobkov, v potravinárstve na balenie a balenie výrobkov atď. d.

Použitie automatických liniek uľahčuje prácu pracovníkom, dáva potrebnú ekonomickú efektivitu v podmienkach komplexnej automatizácie výroby (pozri Automatizácia a mechanizácia výroby, Efektívnosť výroby).

Funkcie, ktoré charakterizujú automatické linky:

Prítomnosť automatických prevádzkových zariadení, ktoré zabezpečujú presun dielov zo stroja na stroj, takzvaná medzistrojová doprava.

Prítomnosť pomocných zariadení na odstraňovanie triesok z reznej zóny, ako aj zo strojov.

Prítomnosť zariadení a mechanizmov, ktoré riadia časti.

Prítomnosť zariadení na diagnostiku stavu samotného zariadenia.

Odrody automatických liniek

1 Podľa povahy pohybu častí medzi strojmi

1.1 Pri paralelnom pohybe dielov, keď linka pozostáva z rovnakých strojov vykonávajúcich rovnakú operáciu a diel sa pohybuje v niekoľkých prúdoch. Tieto linky sa používajú iba v prípadoch, keď sa diely vyrábajú vo veľmi veľkých množstvách a samotné stroje neposkytujú požadovaný výkon.

1.2 Sekvenčné linky - linky pozostávajúce z rôznych strojov, z ktorých každý je nakonfigurovaný na samostatnú prevádzku, časť prechádza všetkými strojmi automatickej linky, čo znamená, že takýto technologický proces je zložitejší.

Nevýhody: Nekompletné zaťaženie strojov, pretože rôzne stroje linky pracujú rôzne časy.

1.3 Kombinované automatické linky (linky s rozvetveným tokom). Ich vlastnosť: Kombinujú konzistentné a paralelné pripojenie stroje a paralelné pripojenie sa vykoná, keď čas spracovania na tomto stroji je násobkom času spracovania predchádzajúceho stroja.

2. Podľa povahy spojenia medzi strojmi

2.1 Automatické linky s pevným spojením medzi strojmi - všetky diely v takejto linke sú spracované súčasne a sú súčasne prenášané z každého stroja do posledného stroja. Tento prenos dielov sa vykonáva v rovnakej vzdialenosti, nazývanej krok automatickej linky.

Výhody: Jednoduchosť automatickej linky a jej nízka cena

Nevýhody: Takéto linky majú nízku prevádzkovú spoľahlivosť, pretože ak jeden zo strojov zlyhá, všetky nasledujúce stroje nebudú fungovať.

2.2 Automatické linky s flexibilným prepojením medzi strojmi. Flexibilná komunikácia sa realizuje pomocou účelových zariadení nazývaných akumulátory, ktoré zabezpečujú pokračovanie prevádzky celej automatickej linky umiestnenej za zlyhaným strojom, tk. jeho polotovary sa napájajú z tohto pohonu. skladovacia kapacita je jeho najdôležitejšia charakteristika a vypočítava sa na základe času potrebného na obnovenie prevádzkyschopnosti trate. V závislosti od zložitosti dielov a ich rozmerov môže byť odhadovaný čas od 0,5 do 1 hodiny. Akumulátor, ktorý spotrebúva obrobky, sa dopĺňa na konci zmeny.

Nevýhody: Značná komplikácia automatickej linky, jej predraženie.

2.3 Linky rozdelené na sekcie - počet strojov v sekcii nie je obmedzený, sú združené do sekcie podľa technologických vlastností.

3. Podľa stupňa prestaviteľnosti strojov

3.1 Tvrdé čiary cca. v podmienkach sériovej výroby.

3.2 Flexibilné linky alebo viacproduktové linky - na spracovanie viacerých druhov dielov pomocou výmeny zariadení.

B-20 Rotačné automatické linky kontinuálneho pôsobenia

Jednou z odrôd automatických liniek sú rotačné. ich dôležitá vlastnosť- ide o kombináciu spracovania dielov s ich prepravou, teda. že spracovanie sa vykonáva nepretržite s pohybom samotných častí. Vyznačujú sa nasledujúcimi technologickými operáciami: také druhy obrábania ako vŕtanie, vystružovanie, zahlbovanie, sústruženie plôch atď. Okrem toho rôzne operácie spojené s deformáciou.

Dispozícia (prepravné + pracovné rotory, ktorých počet nie je obmedzený).

Obrobky sú dodávané na 1 transportný rotor, ktorý sa otáča synchrónne so všetkými ostatnými transportnými rotormi TR a pracovnými rotormi. Vo v.1 sú diely premiestnené z transportného rotora na pracovný, kde sú upevnené pomocou elastických upínacích mechanizmov. Keď sa rotor PP1 otáča, vykoná sa 1 operácia. Na tento účel sa RR dodáva s komplexom rovnakého nástroja. V bode 3 je proces spracovania ukončený a diely sú prenesené špeciálnymi tlačníkmi na ďalší transportný rotor, potom sa proces opakuje. Na konci linky je nainštalovaný sťahovák. Konštrukčným znakom PP je, že sa skladá z 3 častí, pričom horná a spodná časť sú pevné a stredná časť, kde sú časti umiestnené, je otočná. V pevných častiach sú vytvorené drážky kopírky a valčeky, ktoré poháňajú nástroj, sa pohybujú pozdĺž hornej drážky a valčeky, ktoré poháňajú tlačné prvky, sa pohybujú pozdĺž spodnej drážky. Účel posúvačov je dvojaký: 1 - podopierajú diel pri spracovaní, pričom vnímajú axiálnu silu; 2 - zabezpečte vysunutie samotnej časti po spracovaní.

Pretože otáčanie toho istého nástroja možno vykonávať zo spoločného pohonu, vykoná sa nasledujúca schéma pohonu:

S bežným háčkovaným opaskom. Zóna 4 sa vyznačuje absenciou spracovania a preto sa nazýva rezervná zóna a používa sa na čistenie nástroja od triesok, na chladenie nástroja, na čistenie upínacích mechanizmov. Tento pohon je jednoduchý, ale navrhnutý pre ľahkú a strednú prácu.

2) So spoločným centrálnym prevodom.

"+" - Veľké prenášané krútiace momenty, žiadny preklz

"-" - Veľké ťažkosti pri výrobe

Pre obzvlášť ťažké práce sa používa takzvaný individuálny pohon, kedy je každé vreteno vybavené vlastným pohonom.

Transportný rotor je bubon upevnený na zvislej osi s možnosťou otáčania. V tomto bubne sú vytvorené otvory, do ktorých sú namontované uchopovacie alebo upínacie mechanizmy. Hlavným účelom je prenos dielov medzi pracovnými rotormi. V prípade spracovania dielov z 2 strán však môže takýto rotor vykonávať funkciu sklápača.

Záver: Automatické linky tohto typu sú určené v prvej zákrute pre sériovú a veľkosériovú výrobu, majú najvyššiu produktivitu zo všetkých ostatných liniek, pretože. nie je čas na prepravu dielov; Určené pre malé a objemné diely jednoduchého tvaru.

B-21 Zariadenie pre automatické linky. Transportné zariadenia

V súlade s úlohami spracovania dielov v automatickej linke sa vyvíjajú špeciálne dopravné zariadenia. Rozlišujú sa tieto typy takýchto prepravných zariadení:

1) Zariadenia na prepravu dielov medzi strojmi

2) Zariadenia na dopravu triesok a iného odpadu

výroby

3) Zariadenia na prepravu prístrojov - satelity vr. a

po spracovaní detailov.

Zariadenia na prepravu dielov sú rozdelené do 3 hlavných typov:

v závislosti od podrobností konfigurácie

z rozmerov dielov

na type použitých strojov

Typ 1: Krížová doprava (na základe stupňovitých dopravníkov)

Typ 2: Pozdĺžna preprava (na základe použitia podnosov)

3. pohľad: Vrchný transport. (založené na použití jednokoľajových vozíkov a priemyselných robotov)

Typ В-22 1: Priečne dopravné a stupňovité dopravníky.

Používa sa na pripojenie strojov v spoločnej automatickej linke, keď sú stroje umiestnené na oboch stranách tohto vozidla. Najčastejšie sa používa pri veľkorozmerných hranolových dielcoch a zároveň sa všetky diely súčasne pomocou dopravníka presúvajú do jedného kroku automatickej linky.

Prevádzka dopravníka sa vykonáva podľa nasledujúcej schémy:

1 - posuňte diely o jeden krok

2 - upevňovacie diely

3 - spracovanie dielov

Na vykonávanie tohto typu prepravy existujú tri schémy dopravníkov

Krokový tyčový dopravník so západkami

Keď sa tyč posunie o hodnotu S, diely sa pomocou západiek 3 posunú do ďalšej pracovnej polohy. Ďalej po upevnení a upnutí dielu sa vykoná spracovanie; tyč sa vráti do svojej pôvodnej polohy, zatiaľ čo západka 3, interagujúca s ďalšou časťou, sa otáča okolo osi 4, stláča pružinu 6 a vkĺzne pod časť, a potom západka 3 pôsobením pružiny zaberie pracovnej polohy a je pripravený na opakované cykly.

"+" Jednoduchosť dizajnu, jednoduchosť pohybu tyče

"-" Obmedzená rýchlosť pohyblivých častí, pretože pri nízkych rýchlostiach sa súčiastka pôsobením zotrvačných síl posúva v smere.

2. Tyčový dopravník s vlajkami.

1 - vodidlá, 2 - vlajky, 3 - tyč

Tyč vykonáva vratné a vratné rotačné pohyby, pričom časť je pokrytá vlajkami s určitou vôľou.

„+“: zvýšené objemy prepravy sú povolené, pretože sklz dielov nepresahuje hodnotu medzery s príznakom.

"-" : Sofistikovanejší pohon výložníka.

3. Drapákové dopravníky sú zariadenia rôznych konštrukcií, ktoré pracujú podľa nasledujúceho cyklu:

zdvíhacie časti z vodidiel; 2 - presun do ďalšej pracovnej polohy; 3 - spustenie dielu na vodidlá; 4 - návrat dielov do pôvodnej polohy zo samotného zariadenia.

"+" - žiadne opotrebovanie vodidiel, zvýšená presnosť obrábania

«-« - obmedzenie hmotnosti dielov. Hodnota S je pomerne veľká a môže dosiahnuť niekoľko metrov. Preto sú problémy pri výrobe objímky hnacieho hydraulického valca, odporúča sa použiť mechanizmus zdvojnásobenia zdvihu tyče. Jeho čiarový diagram je nasledujúci:

V-23 2. typ: Pozdĺžna doprava

Dopravník je umiestnený mimo linky strojov. Diely sa prepravujú jednoduchšou formou – na podnose. Pohyb dielov sa vykonáva prerušovane po dĺžke jedného dielu. Ku každému stroju je namontované zariadenie na podávanie dielu do stroja.

"+" - schopnosť pokryť veľa strojov

"-" - dodatočne zaberá oblasť pod dopravníkom.

3 pohľad. Špičkový transport.

V automatizovanej výrobe sa uplatňuje princíp šetrenia miesta umiestnením transportných zariadení nad stroje, tomu sa hovorí vrchná doprava a podľa názvu vozíka, ktorý prepravuje diely, sa nazýva aj rainer.

Vozíky sa pohybujú v smeroch formou portálu pomocou spoločnej ťažnej reťaze pomocou valčekov. Počet vozíkov sa rovná počtu automatických linkových strojov. Vozík je dodávaný s 2 hydraulickými valcami. 1 zabezpečuje zdvíhanie a spúšťanie dielov, 2 - upínanie a odopínanie dielov. Každý vozík spĺňa štandardný prevádzkový cyklus. Prechody 7 a 8 zabezpečujú návrat kočíka do pôvodnej polohy, t.j. vozík obsluhuje 2 susediace stroje automatickej linky. "+" - úspora výrobného priestoru a najúplnejšie využitie objemu výroby.

«-« - obmedzenie nosnosti.

B-24 Podnosy ako najjednoduchší prostriedok na prepravu dielov. Zariadenie na prechod dielu pozdĺž podnosu.

Najjednoduchším zariadením na prenášanie dielu zo stroja na stroj sú podnosy – diely pohybujúce sa vlastnou hmotnosťou. Ak sa časť pohybuje bez otáčania, potom sa takéto zariadenie nazýva sklz.

Podnosy "-": pri pohybe dielov strácajú výšku, v automatických linkách frekvenciu zabezpečujú zdvíhače dielov.

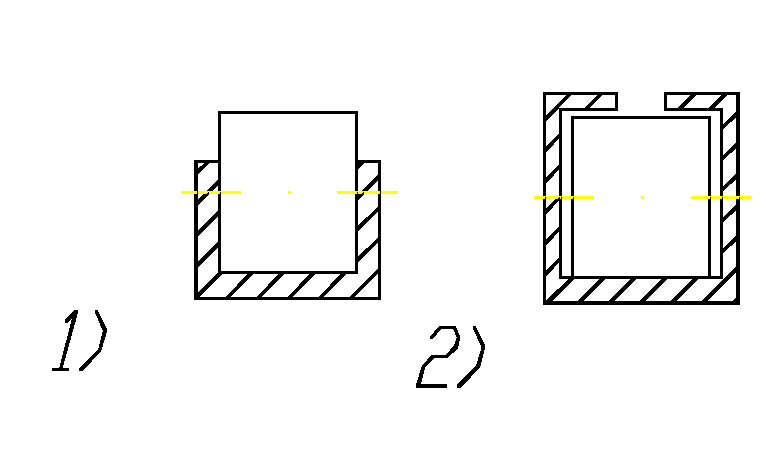

Existujú dva typy zásobníkov:

1) otvorené zásobníky

2) zatvorené - diel je možné nakloniť o 90 alebo 180 stupňov.

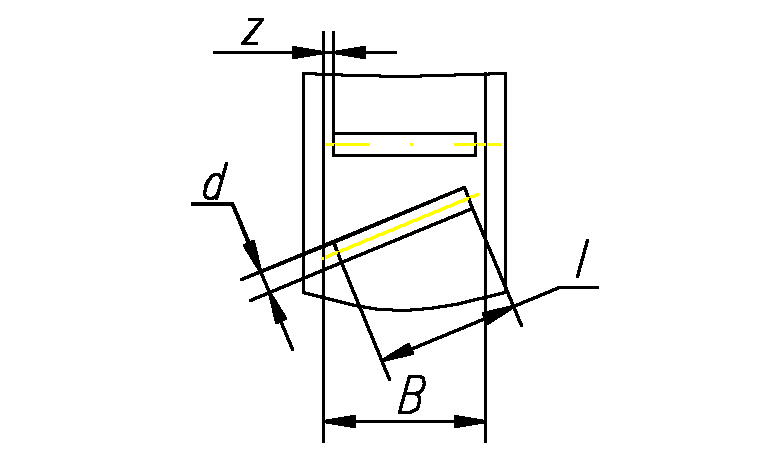

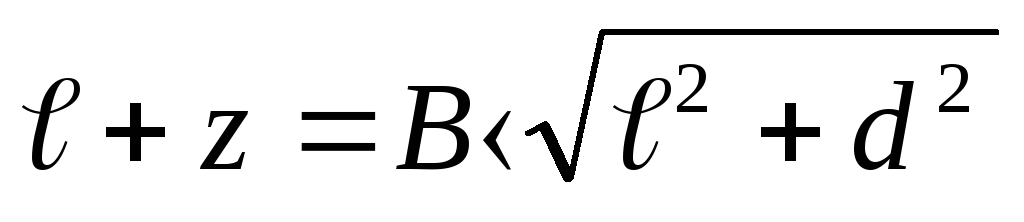

1) Uhol sklonu podnosov - od 15 do 20 stupňov; dĺžka zásobníka nie je obmedzená.

Pri navrhovaní takýchto vaničiek je konštruktér daný stavom prechodu dielca, t.j. diel musí prejsť podnosom bez straty orientácie.

Na zabezpečenie spoľahlivej prepravy dielu je potrebné splniť vyššie uvedené podmienky a veľkosť medzery z medzi čelnou plochou dielca a stenou vaničky volí projektant na základe menovitého priemeru dielca. .

Uvedená nevýhoda podnosov je odstránená použitím pneumatické zásobníky. Ich práca je založená na efekte vzhľadu vzduchovej medzery medzi podnosom a dielom. Na napájanie takýchto vaničiek sa používa stlačený vzduch, ktorý je odsávaný v pneumatických valcoch. Uhol sklonu klesá od 1-3 stupňov, navyše sa dajú prepravovať aj ploché diely.

"-" - nemožnosť prepravy dielov s otvormi alebo drážkami.

Vzduch je privádzaný do každej uzavretej dutiny samostatne. Priemer otvoru - od 1 do 1,5 mm.

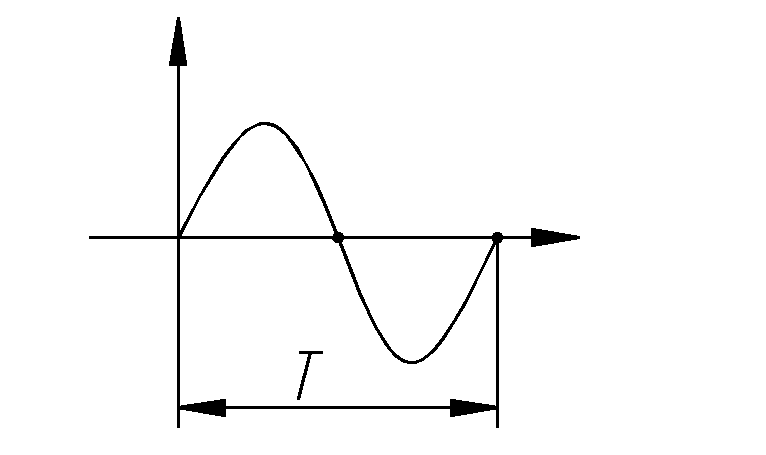

Existuje iný typ podnosov - vibračné podnosy. Ich vlastnosťou je pohyb dielca bez straty výšky, navyše je možné dielom posúvať stúpaním. Princíp činnosti je podobný ako pri vibrobunkeri.

1-zásobník (horizontálne)

2-elastické šikmé podpery upevnené na pevnom podstavci-3, pod uhlom B=20 stupňov

4-zásuvkový pohon, napájaný konvenčnou priemyselnou sieťou s f=50Hz

5-kotva upevnená na podnose.

Prevádzka zariadenia prebieha v dvoch hlavných etapách:

1) keď sa kotva 5(a=0) pritiahne, podpery získajú dodatočný uhol sklonu γ a podnos sa zníži o hodnotu špecifikovanej medzery, zatiaľ čo diel s určitou hmotnosťou pôsobením zotrvačnosť, zaostáva vzhľadom na zásobník. Diel padá na žľab s delta presadením spôsobeným dodatočným pohybom žľabu doprava.

2) pri hodnote striedavého prúdu = 0 sa pôsobením pružnej podpery kotva odtrhne a tácka sa vráti do pôvodnej polohy, dielec je teda získal 1 elementárnu pozíciu.

Existujú dva režimy prevádzky:

1) nepretržité

2) s časťou oddelenou od podnosu (vyšší dopravný objem) Pracovná frekvencia f tohto zariadenia je 100 Hz.

Lr.х = 30 mm/s

B-25 Transportné systémy na odstraňovanie triesok z reznej zóny a z obrábacích strojov

Pomocným systémom tohto typu sa v automatizovanej výrobe venuje osobitná pozornosť, pretože. účinné čistenie reznej zóny závisí efektívnu prácu, preto sa pre automatické linky vyvíjajú zariadenia na tri účely:

Zariadenia na drvenie triesok priamo v procese rezania

Zariadenia na odstraňovanie triesok z nástrojov

Zariadenia alebo dopravníky na odoberanie triesok z obrábacích strojov do bežnej predajne.

Tieto zariadenia sú dosť rôznorodé v dizajne a princípe činnosti. Spôsob odstraňovania triesok z reznej zóny je určený:

Spracovanie dielov z liatiny: Spracúvajú sa jemné prachovité triesky s grafitovými inklúziami,

materiál obrobku

Typ čipu

Čistenie rovných povrchov po spracovaní

Obrábanie dielov z ľahkých nemagnetických zliatin pri spracovaní ľahkých nemagnetických triesok

Spracovanie dielov s tvorbou drenážnych triesok Keď sa vytvorí drenážna trieska, môže sa odstrániť cez výstupnú rúrku, periodicky zapínať elektrické vinutia 1, 2 atď., pričom sa objavia ďalšie magnetické zlúčeniny, ktoré môžu čipy pohybovať.

Odstraňovanie triesok pri vŕtaní slepých otvorov do obrobkov z feromagnetických materiálov.

Metóda sa realizuje zapnutím napájania tohto vinutia v okamihu, keď je vŕtačka v pracovnej polohe. Pri rýchlom zatiahnutí sú triesky odnášané vrtákom v dôsledku magnetizácie vrtáka. Keď je napájanie vypnuté, triesky odchádzajú z vŕtačky v dôsledku odstredivých síl. Na odstraňovanie triesok z obrábacích strojov sa v poslednej dobe rozšírilo usporiadanie lôžok, či už naklonených alebo zvislých. Lôžka sú vybavené špeciálnymi otvormi, kde sú inštalované vynášacie dopravníky.

6 Existuje kinematický spôsob lámania triesky. Odtokové triesky sa môžu segmentovať, ak je nástroj prerušovaný.

B-26 Satelitný a nesatelitný spôsob prepravy dielu.

V automatických linkách závisí preprava dielov od ich tvaru a veľkosti. Jednoduché diely je možné prepravovať v niekoľkých kusoch na jednoduchých prispôsobených paletách, pričom dielec sa prepravuje bez upevnenia v špeciálnych hniezdach.

Palety v dvoch polohách:

1. 1) so zvislou osou, ak pomer dĺžky l k d<=3 (диски, фланцы)

2) l/d >3 – s horizontálnou osou (hriadele)

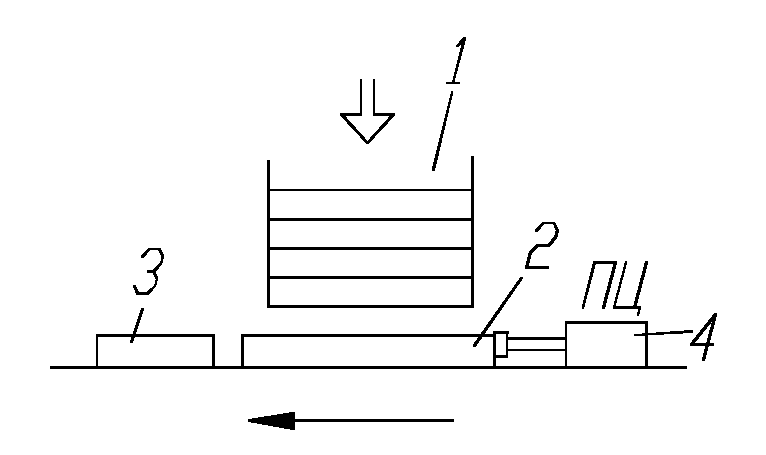

2. Pre diely zložitejšieho tvaru, ktoré nemajú pri spracovaní stabilnú polohu, sú vyvinuté špeciálne satelitné zariadenia. Ich zvláštnosť: časť je upevnená v upevnení - spoločník s neustálym posilňovaním svorky. Satelit je vybavený automatickým mechanizmom na upnutie dielu, ktorý mu umožňuje posunúť sa desiatky metrov po celom úseku. Satelit sa používa ako pri spracovaní dielov, tak aj pri preprave, okrem toho sú možné aj kontrolné operácie. Diely sú uložené v automatizovaných skladoch spolu so satelitom. Satelity poskytujú zvýšenú presnosť spracovania, as používajú sa princípy perzistencie báz. Dôležitou úlohou je zabezpečiť potrebnú presnosť upevnenia samotného satelitu. Táto presnosť je odlišná, napríklad v medziľahlých polohách automatický mechanizmus používa tri spôsoby upevnenia satelitnej dosky:

1) fixácia na pohyblivý valcový prst (menej presné)

2) Na pohyblivom kónickom držiaku (presnejšie).

3) Na pevnom kužeľovom držiaku (presnejšie)

4) Používa sa v pracovných polohách (napríklad na stole stroja) - upevnenie satelitnej dosky do súradnicového uhla.

V súčasnosti sa sériovo vyrábajú dve štandardné veľkosti platní: 500x500mm, 630x630. Na základe rozmerov obrobku sú povolené zmenšené rozmery dosiek. Satelitná platňa je dodávaná so špeciálnym kódovým riadkom. Jeho účelom je zakódovať satelit a upevniť naň súčiastku, hlavne pre výrobu viacerých produktov.

1 - satelitná platňa

2 - pevná objímka

3 - západka

4 - pracovná časť západky sa vykonáva excentricky

5 - zakrivená drážka vytvorená na západke

6 - pevný doraz súčasťou tejto drážky

7 - ozubené koleso upevnené na západke

8 - ozubená tyč namontovaná na tyči GTs2.

S tyčami HZ sú spojené upínacie prvky (9).

Satelitná doska sa uvedie do pracovnej polohy tak, že upínacie prvky v hornej polohe vstupujú do T-drážok. Potom je do práce zahrnutý GC2. Vďaka tejto lineárnej reťazi sa začína otáčanie západky, pričom vďaka dorazu 6 a drážke 5 sa západka vysúva. Keď sa západka ďalej otáča, jej pracovná časť 4 cez objímku 2 tlačí dosku so základným prvkom ďalej. do prevádzky GTs1, ktorý zabezpečuje upnutie dosky.

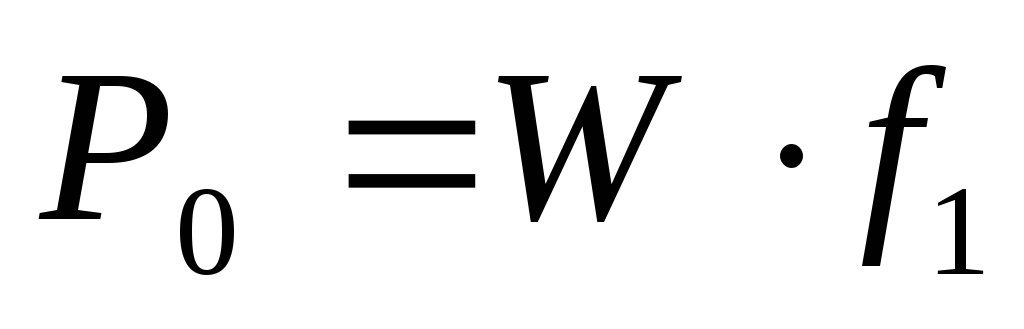

Upínacia sila obrobku W je vyvinutá pomocou balíka tanierových pružín. Na uvoľnenie dielu od W sa používa HC.

B-28 Automatizované nakladacie zariadenia pre automatické linky

Automatizácia nakladania zariadení je najdôležitejšou úlohou projektu automatizácie, preto sa vývoj takýchto zariadení spravidla vykonáva pre konkrétny obrobok. Výnimkou je použitie priemyselných robotov s chápadlom.

Posuvné brány - pre ploché a valcové diely

1 - kazeta, kde je uložená zásoba prírezov;

2 - brána - plní úlohu podávania obrobku 3 buď do stroja alebo do nakladacej polohy. Brána je vyrobená podľa rozmerov dielu a tým drží stĺpec polotovarov;

"+" - jednoduchosť dizajnu

"-" - malý objem kazety, pretože. mohla by stratiť nervy

Obchodná pamäť - prítomnosť nakloneného podnosu a takzvaný mechanizmus vydávania kus po kuse. Diely na podnose sú naskladané usporiadaným spôsobom. Vyžaduje sa dodatočná operácia pokládky.

1 - zásobník;

2 - frézy mechanizmu podávania kusov;

3 - sklopná upevňovacia tyč;

4 - barový pohon

"-" - je potrebné vopred položiť diely; malá zásoba polotovarov na podnose

"+" - pomerne jednoduchý dizajn.

Zásobník zásobníkov - k existujúcemu konvenčnému zásobníku zásobníkov je pridaný zásobník na uloženie dielov

miešadlo - časť, do ktorej sú komunikované kývavé pohyby z pohonu; určené na zničenie súpravy dielov na výstupe z bunkra.

výstupná miska;

"+" - zvýšená kapacita. Zásobníky sú kapacitne navrhnuté na 8 alebo 4 hodiny prevádzky stroja

"-" - potreba usporiadaného štýlu.

Bunker memory - pre diely jednoduchého tvaru a spravidla malej hmoty.

1 - výstupná miska, pozdĺž ktorej sa diely posúvajú jeden po druhom do pracovnej polohy; 2 - bunker; 3 - brána pohybujúca sa vertikálne; 4 - orientátor.

Počas prevádzky bunkra je ďalšia časť zachytená bránou a stúpa na okraj bunkra. Ak je nesprávne umiestnená, môže. preorientovať alebo vyhodiť späť do bunkra.

"+" - zvýšená kapacita bunkra; diely je možné načítať náhodne.

"-" - detaily sú veľmi jednoduché.

B-29 vibrobunker

– jeho činnosť je založená na vytváraní vratných torzných kmitov misy bunkra voči zvislej osi v dôsledku deformácie pružných šikmých podpier spájajúcich misu bunkra so základňami.

1 - valcová miska, v ktorej je zvnútra alebo zvonku vyrobený špirálový podnos;

2 - elastické šikmé podpery, pracujúce podobne ako vibračná podnos;

3 - základňa (masívna)

4 - vibračné držiaky (izolácia zariadenia od vibrobunkra);

5 – elektromechanický vibračný pohon;

6 - kotva, pevne pripevnená na miske.

Zariadenie obsahuje vynášaciu misku, na ktorej je mechanizmus orientácie dielu vykonávaný vo forme bežnej drážky. Mechanizmy orientácie dielov môžu byť umiestnené aj na špirálovom podnose, nesprávna poloha dielov sa vysype do misky. Toto zariadenie plní doplnkovú funkciu, t.j. poskytuje zdvíhanie dielu na výšku, čo je pozitívny faktor.

V spojení s takýmito zariadeniami sa používa prídavné zariadenie nazývané prebunker. Predstavuje kužeľovitý lievik namontovaný na samostatných pevných podperách. V tomto prípade môže byť zásoba polotovarov v bunkri zvýšil niekoľkonásobne. Predvalky sa nasypú do misky bunkra aj do predbunkra. Z predbunkera podľa potreby vstupuje do hlavnej misy, takže použitie pevných prídavných podpier vám umožňuje vnímať celú masu ďalších polotovarov.

Výstupný žľab takýchto zariadení musí mať buď zarážku obrobku, alebo sa musí posuv posúvať priamo do stroja pomocou rúrkového žľabu. Inštaluje sa na miesto, kde časť spadla; pre zaistenie vyššej rýchlosti posuvu dielu a spoľahlivosti prevádzky je do tohto zásobníka pulzovaný stlačený vzduch.

B-30 Automatizácia montážnych operácií. Podmienky vykonávania montáže, závitovanie. Konštrukčný diagram priemyselného robota

Problémy, ktoré vznikajú pri automatizácii montážnych prác

Na rozdiel od mechanického spracovania je proces automatickej montáže zložitejší, pretože. existuje množstvo špecifických problémov.

1) Zabezpečenie výkonu daného procesu v konkurencii s konvenčným pracovným montážnikom, čo má určitú výhodu, pretože proces montáže sa vyznačuje veľmi jednoduchými pohybmi;

2) Zabezpečenie presnosti vzájomnej orientácie dielov pred ich spojením. Táto presnosť môže dosiahnuť stotiny mm;

3) Široká škála dielov zahrnutých v produkte. V tomto prípade je potrebné navrhnúť univerzálne prostriedky technologického zariadenia, pretože položka sa môže líšiť veľkosťou a materiálom;

Nestálosť tvaru mnohých častí vstupujúcich do zostavy.

Všetky tieto problémy sú limitujúcim faktorom v procese automatizácie. Z uvedených problémov je dôležitý problém presnosti, vykonáva sa analýza rozmerových vzťahov danej montážnej pracovnej polohy. Záverečným článkom rozmerového reťazca je takzvaná totálna chyba nesúladu medzi osami dvoch zmontovaných častí. Táto chyba je indikovaná. Veľký význam pre presnosť tohto procesu má spôsob dodania dielu do montážnej polohy a špeciálne preorientovacie pohyby, ktoré zabezpečujú vyrovnanie osí. Spôsobom dodania dielov môže byť. tradičné. Tieto zariadenia fungujú podľa nasledujúcich metód:

Metóda pasívnej adaptácie, kedy jedna z častí v montážnej polohe zaujme danú polohu pomocou špeciálneho mechanizmu, ktorý pružne kompenzuje zadanú chybu.

Metóda aktívneho prispôsobovania, ktorá spočíva v meraní síl a momentov vznikajúcich pri montáži dielov pomocou špeciálnych snímačov a následnom vykonaní čiastkového nastavovacieho pohybu. Metóda je pomerne komplikovaná, používa sa oveľa menej často.

Montáž pomocou vyhľadávacích pohybov, kedy sú zložité pohyby komunikované jednej z častí, kým sa nezaborí do otvoru protikusu.

Vytváranie chaotických pohybov. Napríklad pomocou pneumatických hláv.

Vytváranie zariadení, ktoré zabezpečujú pohyb dielu po danej krivke, častejšie po špirále.

3.2 sa vyznačuje negatívnymi vlastnosťami: zvýšený čas na pripojenie častí; jednoduché detaily sa hodia k metóde.

B-31 Konštrukčná schéma a činnosť montážneho priemyselného robota

Pre montážne operácie sú špeciálne vyvinuté PR modely. Takýto PR sa vyznačuje zvýšenou presnosťou polohy, schopnosťou meniť uchopovacie zariadenia, a to aj v automatickom režime.

1 - desktop slúžiaci PR;

2 - typ PR portálu;

3 - portál s vodidlami;

4 - ručné PR;

5 - snímač hmatových informácií, určený na určenie montážnych síl, ktoré vznikajú medzi 2 spojenými časťami;

6- elastický kompenzačný mechanizmus;

7 - uchopovacie zariadenie;

8 - kazeta s detailmi. Jeho črtou je orientovaná poloha častí v ňom;

9 - podávač na napájanie jednoduchších dielov;

10 - základný montážny prípravok, určený na upevnenie základných dielov, t.j. diel, ktorý ako prvý dorazil do montážnej polohy; ostatné časti zahrnuté v zbernej jednotke sa nazývajú pripojené;

11 - technologické zariadenie určené na vytváranie spojov so zaručenou tesnosťou. Samotný mechanizmus robota nemá vtláčacie schopnosti;

12 - stôl pre vymeniteľné uchopovače;

13 - monitor.

OL sú naprogramované tak, aby vykonávali štandardný pracovný cyklus, ktorý sa bude opakovať toľkokrát, koľkokrát je potrebné na zostavenie celej zostavy alebo série zostáv. Schéma pracovného cyklu je nasledovná:

1 - pohyb do nakladacej polohy;

2 – spustenie uchopovacieho zariadenia v RFP;

3 - zachytenie detailov

4 - zdvihnutím vyberte časť z kazety;

5 - presun do montážnej polohy;

6 - zníženie pamäte do spoločného podniku;

7 - realizácia spojenia častí;

8 - odopínacie časti;

9.10 - návrat na miesto štartu.

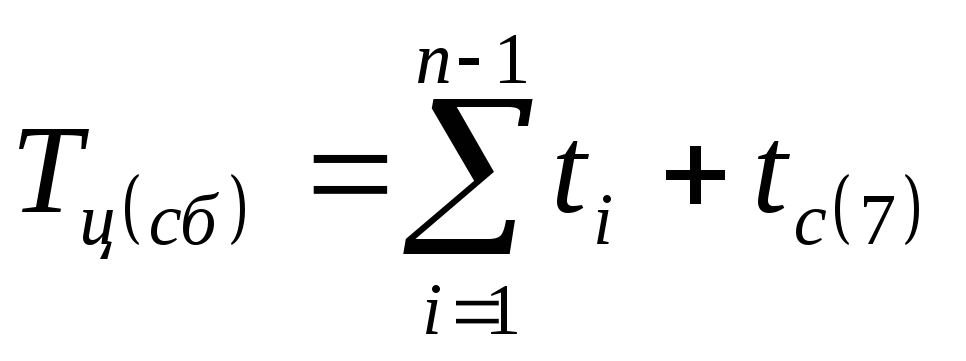

Trvanie pracovného cyklu je súčet času všetkých pomocných prechodov, kde i je číslo prechodu, n je celkový počet prechodov v tomto pracovnom cykle; tc - hlavný čas strávený na spájaní častí. Rýchlosť spojenia je spravidla 3-krát menšia ako objem všetkých zrýchlených pomocných pohybov.

Pri vykonávaní montážnych operácií môže dochádzať k takzvaným poruchám, ktoré sú sprevádzané zasekávaním dielov. Poruchu posudzujeme podľa činnosti snímača 5, indikuje, že montážna sila dosiahla alebo prekročila prípustnú hodnotu. Zlyhanie môže nastať z 2 dôvodov;

Na montáž bola prijatá nepoužiteľná súčiastka, v tomto prípade je robot naprogramovaný tak, aby opakoval tento pracovný cyklus s rovnakou súčiastkou;

Môže slúžiť ako posunutie osi valčeka nad prípustnú hodnotu, v takom prípade by mal fungovať kompenzačný mechanizmus.

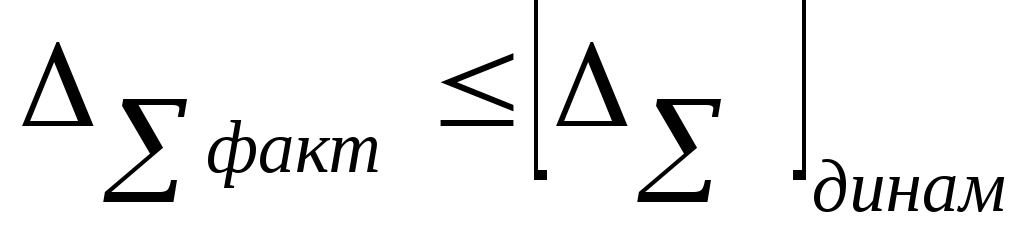

Aby nedošlo k poruche typu 2, je potrebné splniť podmienku presnosti montáže tzv.

B-32 Podmienka presnosti pre automatickú montáž valcových dielov s garantovanou vôľou

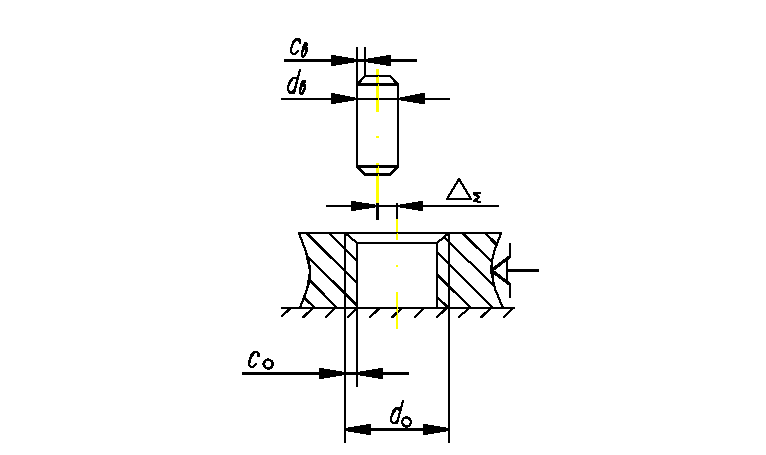

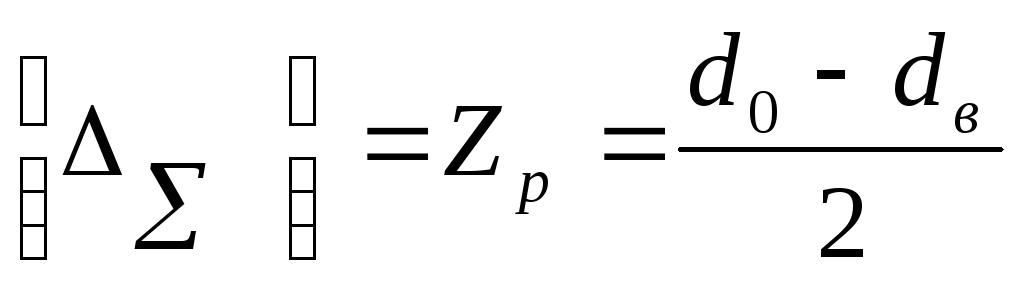

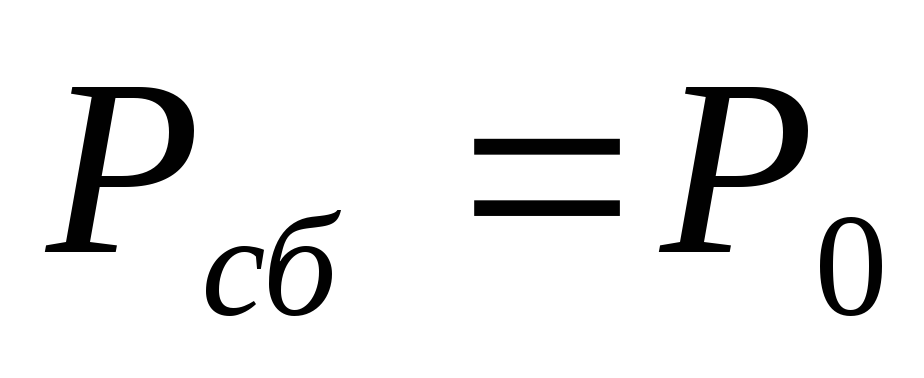

Táto podmienka automatického zostavenia je napísaná:

Prípustná hodnota chyby posunu osi závisí od schémy montáže:

A) Pevná montáž, keď je montáž vyrobená bez akýchkoľvek kompenzačných mechanizmov:

Zp je v tejto súvislosti radiálna vôľa;

Do a Db sú skutočná veľkosť otvoru a hriadeľa

Vzhľadom na to, že radiálne vôle sú v modernom strojárstve malé, montáž sa stáva ťažšou.

B) Montáž s elastickými dilatačnými škárami:

Hodnotu skosenia nastavuje projektant pri návrhu, prípustnú chybu posunutia osí môžeme považovať za dostatočne veľkú pre praktické využitie tejto metódy.

Chyba ladenia alebo vyškolený PR; systémová chyba,

ktorý má konštantnú hodnotu pre všetky opakovania cyklu.

Chyba pozičného PR.

Chyba polohy valčeka v uchopovači

Chyba vzdialenosti od stredu k stredu v základných častiach s

viaceré otvory

Excentricita, charakteristická pre stupňovité valce získané na predchádzajúcom mechanizme spracovania. Všetky členy chyby pod koreňom sú náhodné, preto sa sčítavajú podľa pravidla geometrického súčtu.

Závery k prvej podmienke montáže: Skutočná hodnota prípustnej chyby spravidla presahuje prípustnú hodnotu, preto je jedným z hlavných smerov vo vývoji zariadení vývoj kompenzačnej pamäte a pamäte, ktorá zohľadňuje dynamiku procesu montáže. Uvažovaná teória platí pre PR aj akékoľvek iné montážne stroje.

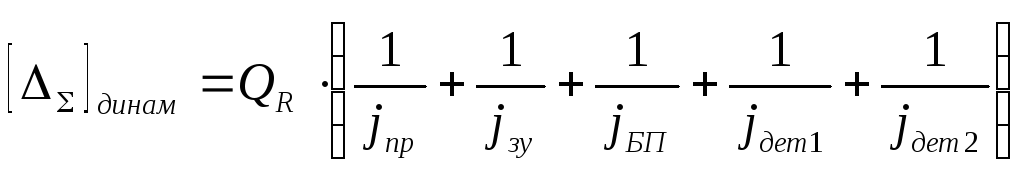

B-33 Stav dynamickej zostavy

Zistilo sa, že niektoré dynamické faktory procesu pripojenia ovplyvňujú samotný proces pripojenia a určujú jeho spoľahlivosť. Dynamické faktory zahŕňajú montážne sily, tuhosť jednotlivých prvkov systému, rýchlosti a zrýchlenia, s ktorými sú diely spojené. Posledné dva faktory majú väčší vplyv na výkonnosť procesu a vplyv na spoľahlivosť je zanedbateľný.

Ľavá strana tejto podmienky sa vypočíta a definuje ako v prvej podmienke.

Schéma interakcie častí, keď sú spojené

Po je axiálna sila pôsobiaca na pripojený diel zo strany pohonu robota cez pamäť.

W je sila vyvinutá uchopovacím mechanizmom;

Рсб - montážna sila, ktorá sa vyskytuje v mieste kontaktu a interakcie medzi časťou valca a povrchom skosenia

N je normálová zložka montážnej sily, umiestnená pod uhlom 90 stupňov k skoseniu.

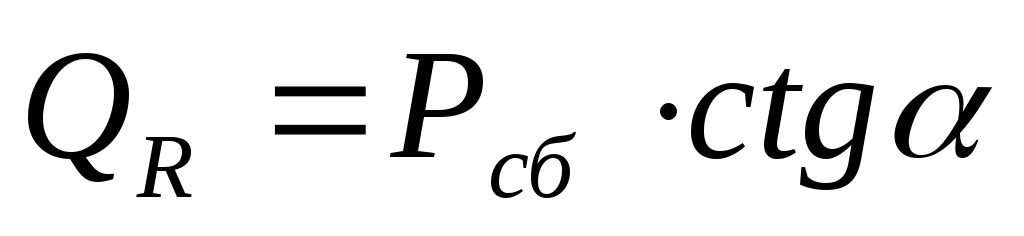

Qr je horizontálna zložka montážnej sily. Je to užitočné zaťaženie, pretože posúva hriadeľ striktne pozdĺž polomeru do stredu otvoru.

Všetky kompenzačné akčné mechanizmy pracujú pomocou tejto sily, čím sa dosiahne vyrovnanie osí dielov pomerne jednoduchým spôsobom. V tomto prípade pod pôsobením axiálnej sily sa hriadeľ ďalej pohybuje pozdĺž osi otvoru, kým bod K neopustí okraj skosenia.

Pôsobiaca trecia sila vedie teda v následnej definícii k skutočnému poklesu zložky Qr  v závislosti od úlohy, pred ktorou vývojár stojí, sa berie do úvahy buď Qr alebo Q1r, v druhom prípade sa získajú presnejšie údaje.

v závislosti od úlohy, pred ktorou vývojár stojí, sa berie do úvahy buď Qr alebo Q1r, v druhom prípade sa získajú presnejšie údaje.

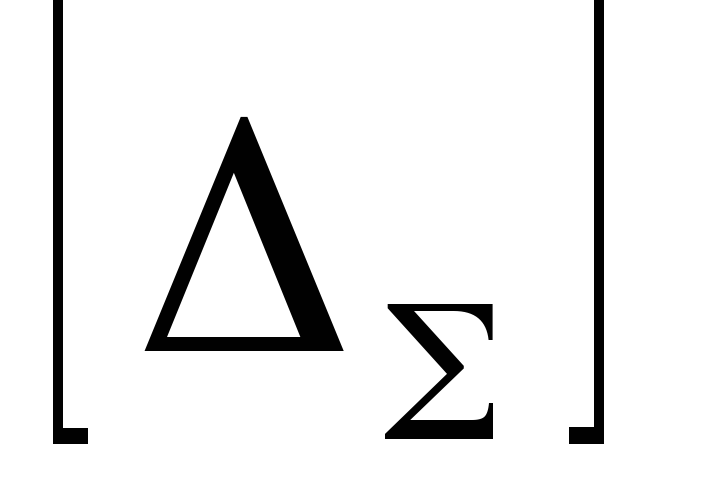

V zátvorkách - súčet súladu všetkých prvkov montážneho systému.

J pr - tuhosť ramena PR.

Jzu - strnulosť pamäti, pretože Pamäť je v tejto fáze predmetom návrhu a výroby, potom je možné dosiahnuť jej tuhosť v požadovaných medziach. Proces riadenia automatickej montáže sa najčastejšie vykonáva na náklady určeného zariadenia, pretože v 3. termíne, ktorý zohľadňuje tuhosť základného prípravku, je možné použiť aj elastické kompenzačné články, avšak základný diel je spravidla masívnejší a jeho posun je obtiažny. Obsahujú tuhosť dielov č.1 a č.2. Pevné diely nie je možné meniť, pretože sú určené rozmermi a materiálmi dielov. Pri montáži dielov s nízkou tuhosťou, ako je plast, je proces montáže uľahčený.

B-34 Automatické riadenie v automatizovanej výrobe. Jeho odrody

Existuje niekoľko typov riadenia, tieto typy sa líšia charakterom použitia deformácie, veľkosťou a tvarom obrobkov.

Podľa typu informácií:

1) Pasívna kontrola – vykonáva sa po ukončení spracovania dielov a slúži na vyradenie nepoužiteľných dielov a na zber zvyškových údajov potrebných na identifikáciu príčin vyradenia.

2) Aktívna kontrola - aktuálna veľkosť dielov sa neustále zisťuje priamo na stroji, pričom dielec je možné merať aj počas spracovania, alebo pri zastavenom stroji. Informácie s aktívnym riadením sa privádzajú do riadiaceho systému stroja, prípadne do špeciálnych adaptívnych zariadení - za účelom riadenia samotného procesu spracovania.

2 Podľa povahy interakcie meraného prostriedku a obrobku.

1) Kontaktné metódy sú tradičné a majú nevýhodu: presnosť metód bude ovplyvnená opotrebovaním meracích hrotov;

2) Bezkontaktné metódy – rozvíjajúce sa relatívne nedávno – optické metódy, vrátane využitia laserových systémov. Umožňujú zmerať veľkosť dielu na diaľku, t.j. bez zahltenia pracovnej plochy aj počas spracovania.

1) Podľa stupňa spoľahlivosti získaných výsledkov:

2) Metóda priamej kontroly, keď veľkosť súčiastky posudzujeme podľa čítania z tohto zariadenia.

3) Nepriame - presnosť súčiastky na konci spracovania sa posudzuje podľa polohy nástroja.