Επεξεργασία εξαρτημάτων όπως άξονες. Μεγάλη εγκυκλοπαίδεια πετρελαίου και φυσικού αερίου

Οι στρογγυλές ράβδοι, το μήκος των οποίων υπερβαίνει τις τρεις διαμέτρους, ονομάζονται κοινώς άξονες. Είναι λείες, βαθμιδωτές, με περιοχές σύνθετου σχήματος, κοίλες (Εικ. 50). Επιπλέον, οι άξονες των οποίων το μήκος υπερβαίνει τις 12 διαμέτρους ονομάζονται μακρύι.

Η τεχνολογική διαδρομή των αξόνων περιστροφής στις περισσότερες περιπτώσεις πραγματοποιείται με την ακόλουθη σειρά:

1. Κόβουμε τα άκρα του τεμαχίου στο μέγεθος του μήκους και κεντράρουμε και στις δύο πλευρές.

2. Τραχύ στρίψιμο στο τσοκ και στο πίσω κέντρο με περιθώριο για φινίρισμαακριβείς επιφάνειες 1-2 mm ανά διάμετρο.

3. Λεπτό γύρισμα ακριβών επιφανειών στα κέντρα.

Οι τεχνολογικές διαδρομές για φρεάτια επεξεργασίας - μακριές και με τμήματα σύνθετου σχήματος συμπληρώνονται από κάποιες εργασίες λόγω της ιδιαιτερότητάς τους (για αυτό, βλ. § 67 και κεφάλαιο XII).

Ας εξετάσουμε ένα παράδειγμα κατασκευής μιας τεχνολογικής διαδρομής για την επεξεργασία ενός κλιμακωτού άξονα (Πίνακας 4) από στρογγυλό χάλυβα Ø36X264 mm σε ποσότητα 10 τεμαχίων. Βιδωτός τόρνος 1K62.

Εικ 50. Ποικιλίες αξόνων:

α - ομαλή? β, γ - κλιμακώθηκε? d-περιοχές μιγαδικού σχήματος. δ - κοίλο

Ο άξονας έχει τρία κυλινδρικά τμήματα - Ø25f11, Ø22f11 και Ø28hl2, η ακρίβεια των οποίων περιορίζεται στην 11η και 12η τάξη, αντίστοιχα. Οι υπόλοιπες διαστάσεις χωρίς ανοχές υπόκεινται σε επεξεργασία σύμφωνα με την 14η τάξη.

Η ακρίβεια του σχήματος των κυλινδρικών επιφανειών δεν καθορίζεται από το σχέδιο, επομένως τα λάθη τους δεν πρέπει να υπερβαίνουν τις ανοχές για τις αντίστοιχες διαμέτρους.

Η ακρίβεια της αμοιβαίας διάταξης των επιφανειών Ø25, Ø28 και Ø22 mm περιορίζεται από την ακτινική διαρροή σε σχέση με κοινό άξοναόχι περισσότερο από 0,08 mm.

Τραχύτητα επιφανειών (με εξαίρεση αυτές που υποδεικνύονται στο περίγραμμα του εξαρτήματος) - Rz≤40 microns.

Το εξάρτημα δεν υποβάλλεται σε θερμική επεξεργασία. Κατά συνέπεια, μπορεί να πραγματοποιηθεί η πλήρης επεξεργασία του (με χαμηλή ακρίβεια διαστάσεων). τόρνος.

Billet - στρογγυλός χάλυβας για ένα μέρος, έχει περιθώρια διαμέτρου και μήκους 4 mm. η καμπυλότητά του είναι εντός αποδεκτών ορίων.

Για την κατασκευή μιας μικρής παρτίδας εξαρτημάτων (10 τεμάχια), κατασκευάζουμε μια τεχνολογική διαδρομή βήμα προς βήμα με μικρό βαθμό ανατομής.

Βιδωτός τόρνος 1K62 έως τεχνικές προδιαγραφές(βλ. Κεφάλαιο VIII, Πίνακας 9) σας επιτρέπει να εκτελείτε αποτελεσματικά την επεξεργασία των εξαρτημάτων.

Οι μέθοδοι επεξεργασίας επιλέγονται σύμφωνα με την αρχή της μέγιστης παραγωγικότητας. Είναι επιθυμητό να πραγματοποιηθεί κοπή των άκρων με τον πιο ανθεκτικό λυγισμένο κόφτη. Τα ακριβή κυλινδρικά τμήματα Ø25, Ø28 και Ø22 mm θα πρέπει να υποβάλλονται σε επεξεργασία με τραχιά και λεπτή στροφή. Όλες οι άλλες επιφάνειες που έχουν ελεύθερες διαστάσεις θα πρέπει να κατεργάζονται μόνο με τραχιά περιστροφή με τον μικρότερο αριθμό περιστροφών.

Για την τελική επεξεργασία των τμημάτων εκείνων του άξονα που πρέπει να έχουν ακριβή σχετική θέση, υιοθετείται μια ενιαία τεχνολογική βάση - κεντρικές οπές. Τεχνολογική βάση για το κόψιμο και το κεντράρισμα των άκρων - μια κυλινδρική επιφάνεια του τεμαχίου εργασίας. Δεδομένης της χαμηλής ακαμψίας του άξονα, συνιστάται η σκληρή στροφή όταν τοποθετείται στο τσοκ και στο πίσω κέντρο. δηλ. εδώ η κυλινδρική επιφάνεια του τεμαχίου εργασίας και η κεντρική οπή θα είναι η τεχνολογική βάση.

Σύμφωνα με τις επιλεγμένες τεχνολογικές βάσεις, γίνονται αποδεκτές μέθοδοι εγκατάστασης τεμαχίων εργασίας στο μηχάνημα: στο τσοκ, στο τσοκ και στο πίσω κέντρο, στα κέντρα.

Λαμβάνοντας υπόψη το μέγεθος της παρτίδας των εξαρτημάτων που υποβάλλονται σε επεξεργασία και τους πρακτικούς κανόνες για την ολοκλήρωση των μεταβάσεων στις λειτουργίες, χωρίζουμε την τεχνολογική διαδρομή σε 6 λειτουργίες: 1-2 - κοπή και κεντράρισμα των άκρων στο τσοκ. 3-4 - τραχιά στροφή του άξονα και στις δύο πλευρές στο τσοκ και στο πίσω κέντρο. 5-6 - λεπτό γύρισμα ακριβών επιφανειών στα κέντρα.

Πίνακας 4

Τεχνολογική διαδρομή στροφής κλιμακωτού άξονα

| λειτουργία | εγκατάσταση | Μετάβαση | Περιεχόμενα ρυθμίσεων και μεταβάσεων | Διαγράμματα εγκατάστασης |

| ΑΛΛΑ |  |

|||

| σε φυσίγγιο | ||||

| Κόψτε το άκρο στο μέγεθος 2 | ||||

| Κέντρο στο μέγεθος 1 | ||||

| ΑΛΛΑ | Τοποθετήστε και στερεώστε το τεμάχιο εργασίας |  |

||

| σε φυσίγγιο | ||||

| Εγώ | Κόψτε το άκρο στο μέγεθος 2 | |||

| Κέντρο στο μέγεθος 1 | ||||

| ΑΛΛΑ | Τοποθετήστε και στερεώστε το τεμάχιο εργασίας |  |

||

| στο τσοκ και στο κέντρο | ||||

| Γυρίστε τον κύλινδρο 3 | ||||

| Γυρίστε τον κύλινδρο 4 | ||||

| Chamfer 2 | ||||

| Στρέψτε το αυλάκι 1 | ||||

| ΑΛΛΑ | Τοποθετήστε και στερεώστε το τεμάχιο εργασίας στο τσοκ και στα κέντρα |  |

||

| Γυρίστε τον κύλινδρο 5 | ||||

| Γυρίστε τον κύλινδρο 3 | ||||

| Γυρίστε τον κύλινδρο 4 | ||||

| Chamfer 2 | ||||

| Στρέψτε το αυλάκι 1 | ||||

| ΑΛΛΑ |  |

|||

| Γυρίστε τον κύλινδρο 2 | ||||

| Γυρίστε τον κύλινδρο 1 | ||||

| ΑΛΛΑ | Ρυθμίστε και ασφαλίστε τα κέντρα του τεμαχίου εργασίας |  |

||

| Γυρίστε τον κύλινδρο 1 |

Έλεγχος ερωτήσεων και εργασιών:

1. Ποια μέρη ονομάζονται άξονες;

2. Δώστε μια τυπική τεχνολογική διαδρομή για τους άξονες επεξεργασίας.

3. Ολοκληρώστε την εργασία με αριθμό 101

Αυτό το TP περιλαμβάνει τις ακόλουθες λειτουργίες:

Αντιμετωπίζοντας, κεντράρισμα

Τόρνευση (στροφή) γεμιστήρα άξονα

Προάλεσμα

Φρέζα κλειδιού

φρεζάρισμα με σφήνα

Επεξεργασία νήματος

θερμική επεξεργασία

Στερέωση κεντρικών οπών

Λεπτή λείανση των γεμιστήρες άξονα

Τρίψιμο με σφήνες

Βαθμονόμηση νήματος και αφαίρεση γρεζιών

έξαψη

Ελεγχος

1.2.1. Πρόσοψη και κεντράρισμα άξονα

Σε ενιαία και μικρής κλίμακας παραγωγή, τα άκρα επεξεργάζονται με το γύρισμα και φρέζες. Το κεντράρισμα πραγματοποιείται σε διάτρηση, περιστροφή, περιστροφή και οριζόντια βαρετές μηχανές.Το κεντράρισμα μπορεί να γίνει είτε με δύο εργαλεία (στρεπτό τρυπάνι και αντιβύθισμα) είτε με ένα συνδυασμένο κεντρικό τρυπάνι. Η γωνία κωνικότητας του τρυπανιού είναι συνήθως 60 0 , ωστόσο, για βαριά τεμάχια άξονα αυξάνεται σε 75 0 ή 90 0 .

Σε ορισμένες περιπτώσεις, τα εργαλεία κοπής έχουν μια πρόσθετη λοξότμηση με γωνία 120 0, η οποία προστατεύει την κεντρική οπή από εγκοπές σε περίπτωση τυχαίας βλάβης στα άκρα του άξονα.

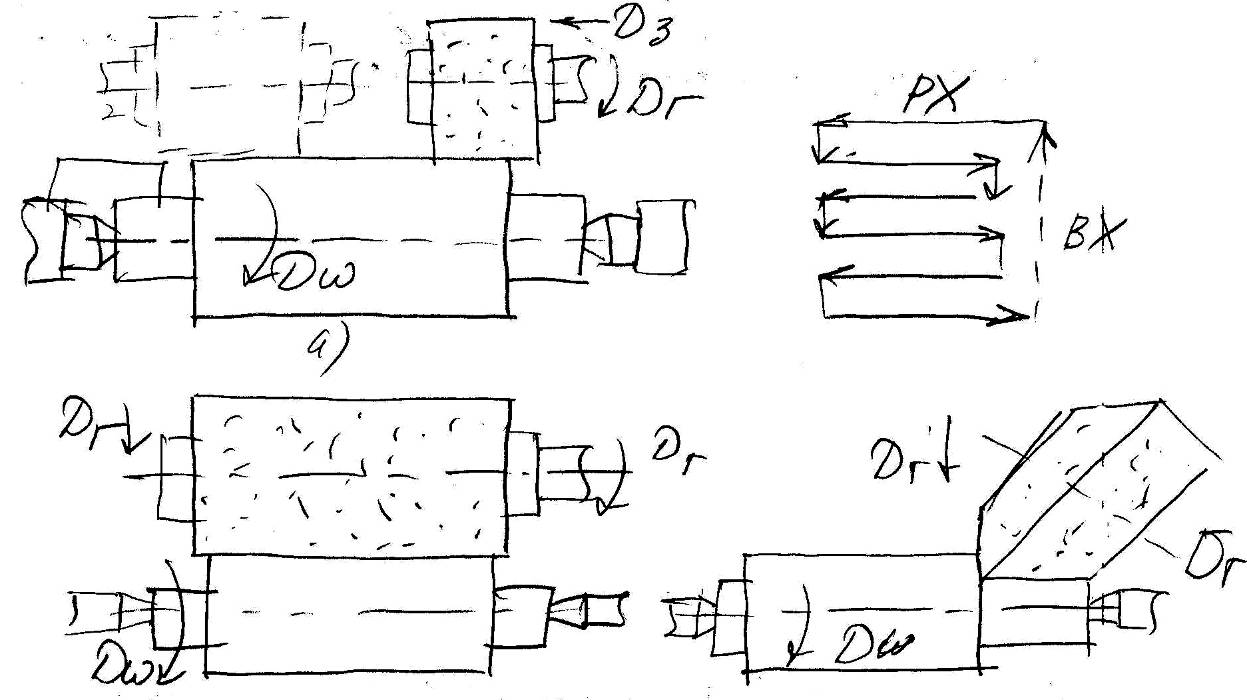

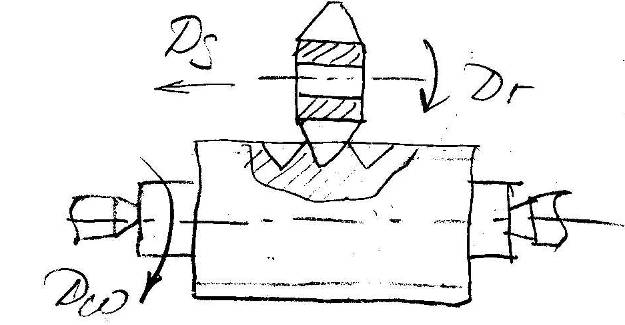

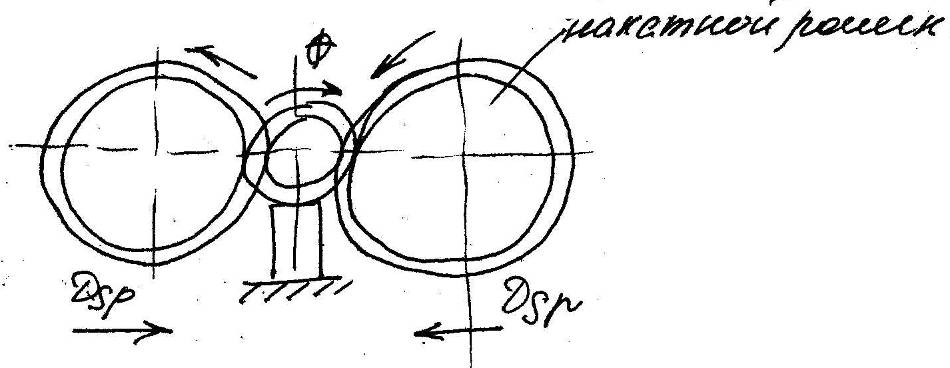

Στη σειριακή και μαζική παραγωγή χρησιμοποιούνται ημιαυτόματες μηχανές φρεζαρίσματος και κεντραρίσματος, στις οποίες αλέθονται 2 άκρα ταυτόχρονα (θέση 2 στο Σχ. 1.3.), Στη συνέχεια κεντράρονται 2 τρύπες (θέση 3).

Ρύζι. 1.3. - Σχέδιο επεξεργασίας άξονα σε ημιαυτόματη συσκευή φρεζαρίσματος-κεντραρίσματος.

1.2.2. Περιστροφή άξονα

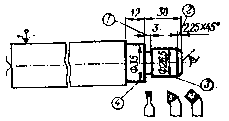

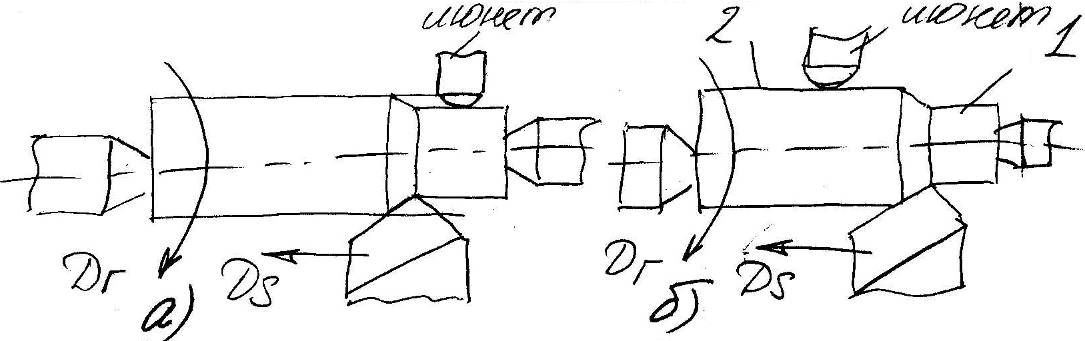

Η στροφή του άξονα συνήθως περιλαμβάνει εργασίες τραχύνσεως και φινιρίσματος. Σε ανώμαλες στροφές, το μεγαλύτερο μέρος του περιθωρίου αφαιρείται δουλεύοντας με μεγαλύτερο βάθος κοπής και υψηλό ρυθμό τροφοδοσίας.Σε απλή και μικρής κλίμακας παραγωγή, το τόρνισμα πραγματοποιείται με τόρνευση καθολικές μηχανές. Κατά τη μηχανική κατεργασία βαθμιδωτών αξόνων, διάφορα σχήματακοπή, για παράδειγμα, που φαίνεται στο Σχ. 1.4.

Στο διάγραμμα στο σχ. 1.4., στο συνολικό μήκος της κίνησης του κόφτη  , δηλ. λιγότερο από ό,τι στο διάγραμμα στο Σχ. 1.4., α. Ωστόσο, ο αριθμός των εργασιακών και βοηθητικών κινήσεων είναι μεγαλύτερος.

, δηλ. λιγότερο από ό,τι στο διάγραμμα στο Σχ. 1.4., α. Ωστόσο, ο αριθμός των εργασιακών και βοηθητικών κινήσεων είναι μεγαλύτερος.

Ρύζι. 1.4. – Σχέδια στροφής άξονα

Όταν επιλέγουν ένα σχέδιο κοπής, προσπαθούν να επιτύχουν τη μέγιστη παραγωγικότητα και το ελάχιστο κόστος της λειτουργίας. Ταυτόχρονα λαμβάνονται υπόψη οι διαστάσεις του άξονα, ο τρόπος ρύθμισης και ελέγχου των διαστάσεων, οι ανοχές και άλλοι παράγοντες.

Μερικές φορές, με μεγάλη διαφορά στις διαμέτρους των σκαλοπατιών, τείνουν να μην εξασθενούν τον άξονα για όσο το δυνατόν περισσότερο και να περιστρέφουν τελευταία τα βήματα της μικρότερης διαμέτρου.

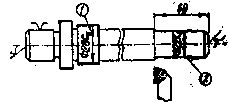

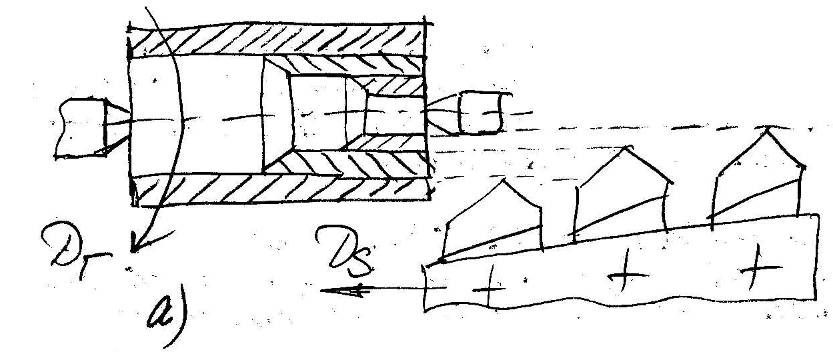

Κατά την περιστροφή μακριών μη άκαμπτων αξόνων, χρησιμοποιούνται σταθερά ή κινητά σταθερά στηρίγματα. Το σταθερό στήριγμα είναι τοποθετημένο στο κρεβάτι του μηχανήματος. Το κινητό σταθερό στήριγμα κινείται πάνω στη δαγκάνα και τα έκκεντρά του ακολουθούν τον κόφτη (Εικ. 1.5., α).

Εάν είναι απαραίτητο να διασφαλιστεί η ευθυγράμμιση της επεξεργασμένης επιφάνειας με την επιφάνεια 2 (Εικ. 1.5., β), τότε τα έκκεντρα lunette τοποθετούνται μπροστά από τον κόφτη στην επιφάνεια.

Ρύζι. 1.5. – Σχέδιο περιστροφής του άξονα με σταθερή βάση

Επί του παρόντος, οι μηχανές CNC χρησιμοποιούνται σε μικρής κλίμακας παραγωγή. Σας επιτρέπουν να αυτοματοποιήσετε τον κύκλο επεξεργασίας, να χρησιμοποιήσετε αυξημένες συνθήκες κοπής, να αυξήσετε την παραγωγικότητα, να εφαρμόσετε συντήρηση πολλών μηχανών, να μειώσετε την έλλειψη εργατικού δυναμικού υψηλής εξειδίκευσης, να μειώσετε τα απόβλητα και να μειώσετε τον χρόνο προετοιμασίας της παραγωγής.

Σε μεγάλης κλίμακας και μαζική παραγωγή για άξονες τόρνευσης, χρησιμοποιούνται πολυκοπτικά και υδροτυπικά μηχανήματα και ημιαυτόματα. Συνήθως έχουν 2 δαγκάνες - διαμήκεις και εγκάρσιους, που χρησιμοποιούνται για κοπή άκρων, τρυπητές αυλακώσεις και διαμορφωμένο τόρνισμα.

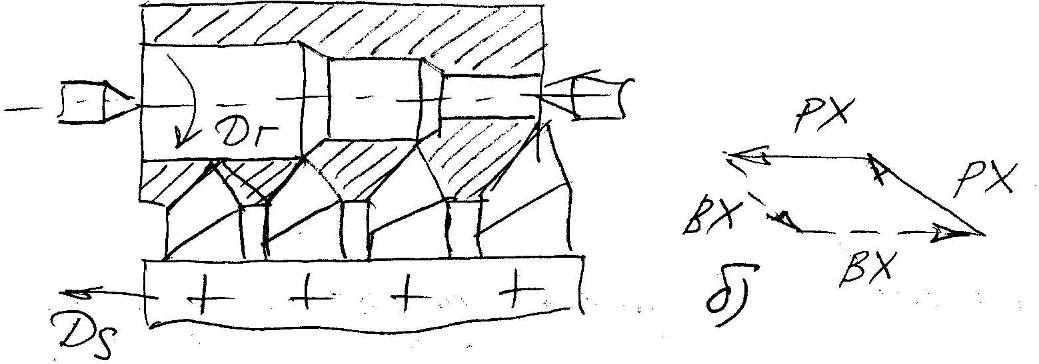

Οι δαγκάνες μπορούν να λειτουργήσουν ταυτόχρονα. Σε μηχανές πολλαπλής κοπής, εάν είναι απαραίτητο, χρησιμοποιείται στροφή με βύθιση και επακόλουθη διαμήκης τροφοδοσία (Εικ. 1.6., β).

Ρύζι. 1.6. - Το σχέδιο περιστροφής του άξονα σε ένα ημιαυτόματο πολλαπλών κοπής

Σε σύγκριση με τους τόρνους γενικής χρήσης, οι τόρνοι πολλαπλών εργαλείων αυξάνουν την παραγωγικότητα μειώνοντας το μήκος διαδρομής, την ταυτόχρονη λειτουργία των κοπτικών και εξαλείφοντας τον χρόνο που αφιερώνεται στην αλλαγή των κοπτικών, στην περιστροφή του στύλου του εργαλείου και στην κίνηση του ρελαντί της δαγκάνας.

Στο διαμήκη στήριγμα του υδροτυπικού μηχανήματος τοποθετείται 1 κόφτης, ο οποίος προσαρμόζεται στο μέγεθος ενός μόνο λαιμού άξονα. Η απόκτηση άλλων διαστάσεων παρέχεται από ένα φωτοαντιγραφικό και ένα σύστημα παρακολούθησης. Ταυτόχρονα, ο αριθμός των μετρήσεων μειώνεται, εφαρμόζεται υψηλότερη λειτουργία κοπής από ό,τι όταν εργάζεστε με χειροκίνητες τροφοδοσίες.

Οι άξονες περιστρέφονται με μία ή περισσότερες κινήσεις εργασίας, ενώ τα φωτοαντιγραφικά μηχανήματα αλλάζουν αυτόματα περιστρέφοντας το τύμπανο με το φωτοαντιγραφικό.

Σε περιπτώσεις όπου ο άξονας μπορεί να υποβληθεί σε επεξεργασία σε ημιαυτόματο πολυκόπτη μηχανή υδροτυπίας και μονής ατράκτου, η επιλογή του εξοπλισμού γίνεται με βάση μελέτη σκοπιμότητας.

Αυτό λαμβάνει υπόψη τις ακόλουθες εκτιμήσεις:

Με το γύρισμα πολλαπλής κοπής με διαίρεση του μήκους επεξεργασίας, το μήκος της διαδρομής εργασίας είναι μικρότερο από ό,τι με την επεξεργασία αντιγραφής.

Ο χρόνος ρύθμισης και επαναρύθμισης για τα μηχανήματα υδροτυπίας είναι πολύ μικρότερος από ό,τι για τα μηχανήματα πολλαπλών κοπτικών.

Ο αριθμός των κοπτικών και οι συνθήκες κοπής στις μηχανές πολλαπλής κοπής συχνά περιορίζονται από τη συμμόρφωση του τεμαχίου εργασίας και την ανεπαρκή ισχύ του μηχανήματος. Σε ένα μηχάνημα υδροτυπίας, είναι δυνατή η εργασία με υψηλούς ρυθμούς τροφοδοσίας της κύριας κίνησης κοπής.

Σε σχέση με τα παραπάνω, η παραγωγικότητα των μηχανημάτων υδροτυπίας είναι σε πολλές περιπτώσεις μεγαλύτερη.

Η ακρίβεια της επεξεργασίας πολλαπλών κοπής επηρεάζεται από σφάλματα στη σχετική θέση και ανομοιόμορφη φθορά των κοπτικών. Κατά την επεξεργασία μιας επιφάνειας με πολλούς κόπτες, σχηματίζονται προεξοχές στα όρια των τμημάτων. Σε μηχανήματα υδροτυπίας, αυτά τα σφάλματα απουσιάζουν, επομένως είναι δυνατό να επιτευχθεί μεγαλύτερη ακρίβεια διαστάσεων και μικρότερη τραχύτητα.

1.2.3. Φινίρισμα εξωτερικών κυλινδρικών επιφανειών

Για το φινίρισμα των εξωτερικών κυλινδρικών επιφανειών χρησιμοποιούνται λεπτό γύρισμα, λείανση, στίλβωση, περιτύλιξη, υπερφινίρισμα, περιστροφή κυλίνδρων κ.λπ.1.2.2.1. λεπτή στροφή

Η λεπτή τόρνευση χρησιμοποιείται συχνότερα για το φινίρισμα τεμαχίων από μη σιδηρούχα μέταλλα και κράματα, λιγότερο συχνά για τεμάχια κατεργασίας από χάλυβα και χυτοσίδηρο. Αυτό εξηγείται από τις δυσκολίες λείανσης μη σιδηρούχων κραμάτων λόγω της «φόρτωσης» του τροχού λείανσης.Η κατεργασία πραγματοποιείται με διαμάντια, σύνθετα, μεταλλοκεραμικά κοπτικά και κοπτικά εξοπλισμένα με σκληρά κράματα, σε υψηλές ταχύτητες της κύριας κίνησης κοπής, χαμηλές ταχύτητες τροφοδοσίας και βάθη κοπής.

Η λεπτή στροφή σάς επιτρέπει να έχετε 6 ... 7 βαθμό ακρίβειας μηχανικής κατεργασίας και τραχύτητα επιφάνειας  μm.

μm.

Η απόδοση μηχανικής κατεργασίας είναι υψηλότερη από τη λείανση. Σε μεγάλης κλίμακας και μαζική παραγωγή για λεπτή στροφή, χρησιμοποιούνται ειδικά μηχανήματα υψηλής ταχύτητας υψηλής ακρίβειας και αντοχής στους κραδασμούς.

1.2.2.2. άλεση

Είναι η κύρια μέθοδος φινιρίσματος των εξωτερικών κυλινδρικών επιφανειών. Το πλεονέκτημα της λείανσης είναι η δυνατότητα διόρθωσης σφαλμάτων του τεμαχίου εργασίας μετά τη θερμική επεξεργασία. Με τη συμβατική λεπτή λείανση, η επεξεργασία πραγματοποιείται σύμφωνα με 6-7 βαθμούς ακρίβειας, με τραχύτητα επιφάνειας 1,2 ... 0,3 μικρά.Η λεπτή λείανση δίνει τον 5ο βαθμό ακρίβειας και τραχύτητα 0,16 ... 0,8 microns. Εκτελείται από έναν κύκλο μικρών κόκκων με υψηλή ταχύτητα περιστροφής, χαμηλή ταχύτητα περιστροφής του τεμαχίου εργασίας και μικρό βάθος κοπής.

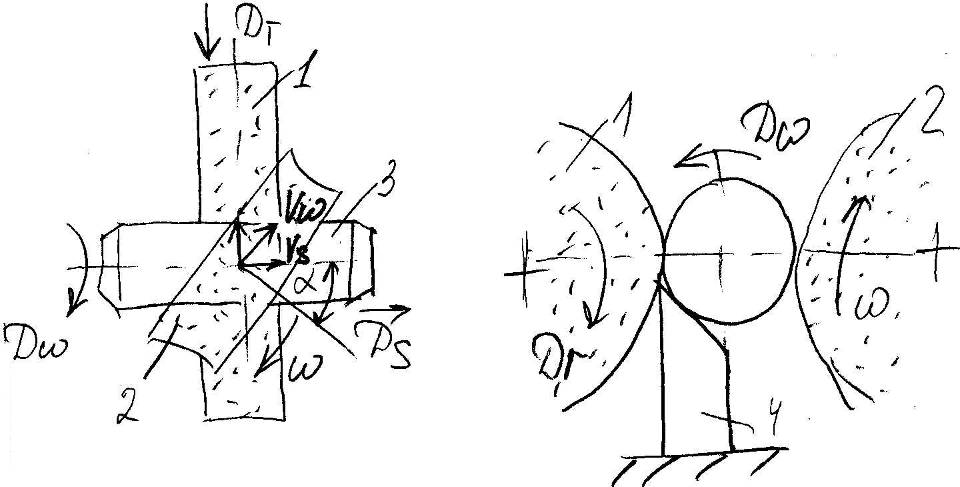

Η λείανση πραγματοποιείται σε κυκλικές και άκεντρες μηχανές λείανσης με διαμήκη τροφοδοσία του κύκλου ή σύμφωνα με τη μέθοδο περιστροφής (Εικ. 1.7.)

A - με διαμήκη τροφοδοσία. B, C - σύμφωνα με τη μέθοδο (μέθοδο) περιστροφής

Ρύζι. 1.7. – Σχέδιο λείανσης σε κυκλική μηχανή λείανσης:

Η λείανση σύμφωνα με τη μέθοδο περιστροφής είναι πιο παραγωγική, χρησιμοποιείται σε μεγάλης κλίμακας και μαζική παραγωγή στην επεξεργασία κυλινδρικών και διαμορφωμένων επιφανειών.

Για την ταυτόχρονη λείανση πολλών λαιμών, χρησιμοποιούνται ειδικές μηχανές που λειτουργούν με πολλούς κύκλους για να μειωθεί ο βοηθητικός χρόνος κατά τη διάρκεια της λείανσης, συσκευές ενεργού ελέγχου χρησιμοποιούνται για τη μέτρηση των τεμαχίων κατά τη λείανση, καθώς και συσκευές για την αυτόματη διακοπή λειτουργίας της μηχανής όταν ένα δεδομένο μέγεθος είναι έφτασε.

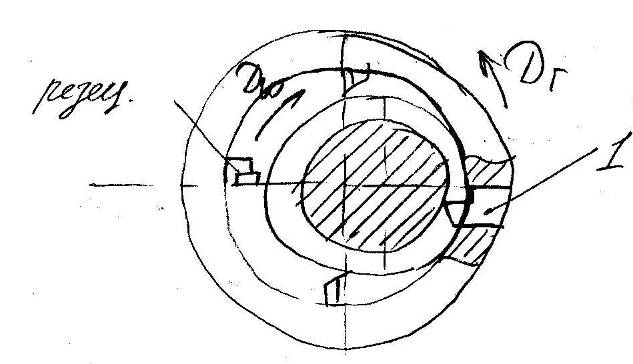

Με τη λείανση χωρίς κέντρο (Εικ. 1.8.), το τεμάχιο εργασίας τοποθετείται ανάμεσα σε δύο τροχούς λείανσης, από τους οποίους ο ένας (μεγαλύτερη διάμετρος) είναι τροχός και ο άλλος οδηγεί.

Ρύζι. 1.8. – Σχέδιο λείανσης χωρίς κέντρο

Ο τροχός λείανσης 1 περιστρέφεται με ταχύτητα 20-35 m/s, ο κινητήριος τροχός 2 - με ταχύτητα 20-30 m/min. Το τεμάχιο εργασίας 3 δεν στερεώνεται με τίποτα, αλλά στηρίζεται από ένα στήριγμα 4 με μια λοξότμηση που κατευθύνεται προς τον προπορευόμενο κύκλο.

Η δύναμη πρόσφυσης του τεμαχίου εργασίας με τον κύκλο οδήγησης είναι μεγαλύτερη από ό,τι με τον τροχό. Αυτό οφείλεται στους εξής λόγους:

Αύξηση της δύναμης κοπής με τη μείωση της ταχύτητας του τροχού

Παραγωγή κορυφαίων κύκλων στη σύνδεση, η οποία αυξάνει τον συντελεστή τριβής μεταξύ του κύκλου και του τεμαχίου εργασίας.

Στην άκεντρη λείανση με μια διαμήκη κίνηση της τροφοδοσίας του τεμαχίου εργασίας, ο άξονας του κινητήριου τροχού δεν είναι παράλληλος με τον άξονα του τροχού λείανσης. Λόγω αυτού, χωρίς ειδικό μηχανισμό τροφοδοσίας, το τεμάχιο εργασίας μετακινείται με ταχύτητα  όπου

όπου  - ταχύτητα περιστροφής του προπορευόμενου κύκλου.

- ταχύτητα περιστροφής του προπορευόμενου κύκλου.

Με αυξανόμενη γωνία ![]() διασχίζοντας τους άξονες των κύκλων, η απόδοση επεξεργασίας αυξάνεται, αλλά η ποιότητα της επιφάνειας επιδεινώνεται, οπότε συνήθως

διασχίζοντας τους άξονες των κύκλων, η απόδοση επεξεργασίας αυξάνεται, αλλά η ποιότητα της επιφάνειας επιδεινώνεται, οπότε συνήθως  .

.

Για να βελτιωθεί η ακρίβεια της επεξεργασίας, η λείανση πραγματοποιείται μερικές φορές σε πολλές κινήσεις εργασίας. Σε μεγάλης κλίμακας και μαζική παραγωγή, η επεξεργασία μπορεί να πραγματοποιηθεί διαδοχικά σε πολλά μηχανήματα συνδεδεμένα σε μια αυτόματη γραμμή.

Στην άκεντρη λείανση σύμφωνα με τη μέθοδο βύθισης, οι άξονες των κύκλων είναι τις περισσότερες φορές παράλληλοι. Πρώτα, ο οδηγός κύκλος αποσύρεται από το τρόχισμα και το τεμάχιο εργασίας τοποθετείται στο στήριγμα, στη συνέχεια ο οδηγός κύκλος φέρεται στο τεμάχιο εργασίας και η διασταυρούμενη τροφοδοσία πραγματοποιείται μέχρι να ληφθεί το καθορισμένο μέγεθος.

Σε σύγκριση με την κεντρική λείανση, η λείανση χωρίς κέντρο έχει τα ακόλουθα πλεονεκτήματα:

Δεν χρειάζεται να κεντράρετε το τεμάχιο εργασίας, το οποίο είναι ιδιαίτερα σημαντικό για εξαρτήματα που υποβάλλονται σε επεξεργασία σε μηχανές πυργίσκου και αυτόματες μηχανές.

Τα δικαιώματα κατεργασίας μειώνονται σημαντικά, επειδή, λόγω της χρήσης της κατεργασμένης επιφάνειας ως τεχνολογικής βάσης, η επίδραση του σφάλματος κεντραρίσματος στο επίδομα εξαλείφεται.

Δεν χρειάζεται να χρησιμοποιείτε σταθερά στηρίγματα κατά την λείανση μακριών και λεπτών αξόνων.

Οι μηχανές λείανσης χωρίς κέντρο είναι σχετικά εύκολο να αυτοματοποιηθούν και να ενσωματωθούν σε μια αυτόματη γραμμή.

Παρέχει υψηλότερη παραγωγικότητα από ό,τι κατά την άλεση σε κέντρα.

Λόγω της ευκολίας ελέγχου του μηχανήματος, επιτυγχάνεται υψηλή ακρίβεια με μια μέση ικανότητα του μύλου.

Το σφάλμα μηχανικής κατεργασίας που προκαλείται από τη φθορά του τροχού είναι 2 φορές μικρότερο από ό,τι κατά τη λείανση στα κέντρα, επειδή Η φθορά των τροχών αντανακλάται άμεσα στο μέγεθος της διαμέτρου του τεμαχίου εργασίας και όχι στο μέγεθος της ακτίνας.

1. Ο χρόνος που δαπανάται για την εγκατάσταση και τη ρύθμιση τέτοιων μηχανών είναι αρκετά μεγάλος και αποδίδει με μεγάλες παρτίδες τεμαχίων εργασίας. Επομένως, η λείανση χωρίς κέντρο χρησιμοποιείται συχνότερα στις βιομηχανίες αυτοκινήτων και ρουλεμάν.

2. αποτρέπουν κλειδαριές, αυλακώσεις, τρύπες, σπασίματα στην επιφάνεια εργασίας κανονική λειτουργίακαι μάλιστα να το κάνουν αδύνατο.

3. Με τη λείανση χωρίς κέντρο, είναι δύσκολο να εξασφαλιστεί η στρογγυλότητα της επεξεργασμένης επιφάνειας.

4. Είναι δύσκολο να επιτευχθεί ευθυγράμμιση της λειασμένης επιφάνειας με άλλες προηγουμένως επεξεργασμένες επιφάνειες.

1.2.3.3. Γυάλισμα και υπερφινίρισμα

Το γυάλισμα με μαλακούς τροχούς από τσόχα, τσόχα ή ταινία πραγματοποιείται σε υψηλές ταχύτητες του εργαλείου, στην επιφάνεια του οποίου εφαρμόζεται ένα μείγμα λεπτόκοκκης λειαντικής σκόνης και λιπαντικού. Το γυάλισμα παρέχει χαμηλή τραχύτητα επιφάνειας (Το υπερφινίρισμα (φινίρισμα με ταλαντευόμενες ράβδους) εφαρμόζει την αρχή του μη επαναλαμβανόμενου ίχνους, που έγκειται στο γεγονός ότι κανένας λειαντικός κόκκος δεν περνά δύο φορές κατά μήκος της ίδιας διαδρομής. Για αυτό, εκτός από ένα περιστρεφόμενο τεμάχιο εργασίας, σε χαμηλή ταχύτητα (1-2,5 m / min) και διαμήκη κίνηση των ράβδων (Εικ. 1.9.), Λέγονται από 200 έως 1000 ταλαντώσεις ανά λεπτό με μικρό πλάτος.

Λόγω των ταλαντευτικών κινήσεων, του μικρού μεγέθους κόκκων των ράβδων και της χαμηλής πίεσης, εξασφαλίζεται μια μικρή τραχύτητα του τεμαχίου εργασίας (  µm).

µm).

Ρύζι. 1.9. - Σχέδιο επεξεργασίας του άξονα με λειαντικές ράβδους.

Η διαδικασία πραγματοποιείται με τη χρήση υγρού κοπής και προχωρά ως εξής: στην αρχική στιγμή, η περιοχή επαφής των ράβδων με την επεξεργασμένη επιφάνεια είναι μικρή και η πίεση της ράβδου σημαντική, γεγονός που προκαλεί εντατική αφαίρεση μετάλλων . Στο μέλλον, οι ράβδοι μπαίνουν μέσα, η πίεση μειώνεται και η διαδικασία κοπής χάνει την έντασή της.

Το superfinishing δεν βελτιώνει τη μακρο-γεωμετρία του τεμαχίου εργασίας, επομένως η προεπεξεργασία πρέπει να διασφαλίζει το σωστό γεωμετρικό σχήμα του εξαρτήματος. Το επίδομα υπερφινιρίσματος συνήθως δεν αφήνεται.

1.2.4. Επεξεργασία νήματος

1.2.4.1. Κλωστές με κόφτες και χτένες

Κατά το σπείρωμα σε τόρνους, το τεμάχιο εργασίας περιστρέφεται και ο κόφτης μετακινείται κατά μήκος του άξονα του τεμαχίου εργασίας με τροφοδοσία ανά περιστροφή ίση με το βήμα του νήματος. Η ακρίβεια του βήματος καθορίζεται από την ακρίβεια της κινηματικής αλυσίδας της μηχανής και η ακρίβεια του προφίλ του σπειρώματος καθορίζεται από την ακρίβεια του ακονίσματος και της ρύθμισης του κόφτη. Επομένως, στη διαδικασία επεξεργασίας, ο τορνευτής συνήθως ελέγχει ????????????????????????.Όταν κόβετε νήματα σε πολλές διαδρομές εργασίας, η κίνηση της εγκάρσιας τροφοδοσίας του κοπτήρα μπορεί να πραγματοποιηθεί, για παράδειγμα, σύμφωνα με τα σχήματα που φαίνονται στο Σχήμα. 1.10. (α, β). Όταν χρησιμοποιείται το σχήμα (α), εξασφαλίζεται καλύτερη ποιότητα της κατεργασμένης επιφάνειας και όταν εργάζεστε σύμφωνα με το σχήμα (β), το σχήμα του κομμένου στρώματος απλοποιείται, διευκολύνεται η διαδικασία κοπής και αφαίρεσης τσιπς. Επομένως, μερικές φορές η τραχύτητα εκτελείται σύμφωνα με το σχήμα (β) και το τελευταίο στρώμα κόβεται σύμφωνα με το σχήμα (α).

Ρύζι. 1.10. – Σχέδια κοπής για κλωστή.

Όταν περνάτε το σπείρωμα με ένα κόφτη σε πολλές διαδρομές εργασίας, η κοπτική του άκρη γίνεται γρήγορα θαμπή και το σχήμα της παραμορφώνεται, επομένως συνιστάται η χρήση 2 κοπτικών για σπείρωμα με μεγάλο βήμα - τραχύτητα και φινίρισμα ή χρήση χτενών κλωστής. Μειώνοντας τον αριθμό των κτυπημάτων, οι χτένες παρέχουν αυξημένη παραγωγικότητα. Το μειονέκτημα των τυπικών χτενών είναι ότι δεν μπορούν να χρησιμοποιηθούν για αιχμηρές εργασίες, δηλ. για κοπή νημάτων δίπλα σε λαιμούς μεγαλύτερης διαμέτρου.

Το σπείρωμα σε τόρνους γίνεται συνήθως στις ακόλουθες περιπτώσεις:

Όταν κόβετε νήματα σε τεμάχια εργασίας που είχαν προηγουμένως ενεργοποιηθεί στο ίδιο μηχάνημα, επειδή Αυτό μειώνει τον βοηθητικό χρόνο και αυξάνει την ακρίβεια της σχετικής θέσης των επιφανειών.

Όταν φτιάχνετε μακριές βίδες ακριβείας.

Όταν κόβετε νήματα μεγάλης διαμέτρου ή μη τυποποιημένο βήμα και προφίλ, εάν η αγορά ειδικού εργαλείου υψηλής απόδοσης δεν δικαιολογείται λόγω της μικρής απόδοσης.

Όταν κόβετε ορθογώνια νήματα.

Η αύξηση της παραγωγικότητας του σπειρώματος αυξάνοντας την ταχύτητα της κύριας κίνησης κοπής σε πολλές περιπτώσεις είναι δύσκολη λόγω της δυσκολίας γρήγορης απόσυρσης του κόφτη, ο οποίος επεξεργάζεται το νήμα δίπλα στην προεξοχή.

Σε μεγάλης κλίμακας και μαζική παραγωγή, τα νήματα κόβονται συχνά σε ειδικές ημιαυτόματες μηχανές που αυτοματοποιούν τον κύκλο επεξεργασίας πολλαπλών διελεύσεων. Σε μικρής κλίμακας παραγωγή, συνιστάται η χρήση μηχανών CNC.

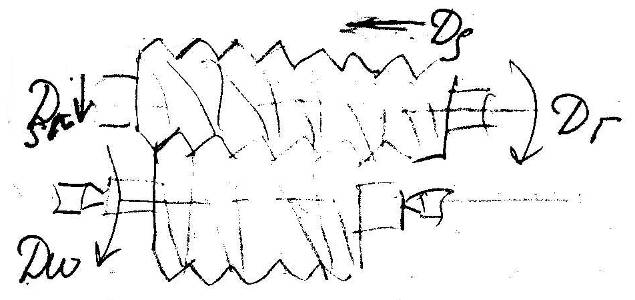

1.2.4.2. Φρεζάρισμα κλωστών με γυναικεία κεφαλή

Το σπείρωμα με θηλυκή κεφαλή πραγματοποιείται σε μηχανές κοπής και φρεζαρίσματος με σπείρωμα. Κόφτες καρβιδίου 1 (εικ. 1.11.) στερεώνονται στην κεφαλή κοπής και περιστρέφονται με ταχύτητα 150-450 m / min. Η κεφαλή τοποθετείται υπό γωνία ως προς τον άξονα του τεμαχίου εργασίας σύμφωνα με τη γωνία του νήματος και για κάθε περιστροφή του αργά περιστρεφόμενου τεμαχίου εργασίας κινείται κατά μήκος του άξονά του κατά την έκταση του βήματος. Το μεγαλύτερο αποτέλεσμα επιτυγχάνεται κατά την επεξεργασία μεγάλων νημάτων.

Ρύζι. 1.11. – Μοτίβο κοπής νήματος με γυναικείο κεφάλι.

1.2.4.3. Κλωστές με μήτρες και αυτοδιαστελλόμενες κεφαλές

Όταν κόβετε νήματα σε περιστροφικούς πυργίσκους και μηχανές αδρανώνμήτρες μπορούν να χρησιμοποιηθούν ως εργαλείο. Οι υποδοχές μήτρας επιτρέπουν στο εργαλείο να κινείται ελεύθερα σε μικρή ποσότητα ή, όπως λένε, να αυτοευθυγραμμίζεται στη διαμήκη κατεύθυνση. Αυτό εξαλείφει το σπάσιμο του σπειρώματος όταν η ταχύτητα κίνησης της βάσης μήτρας κατά μήκος του άξονα του τεμαχίου εργασίας και η ταχύτητα βιδώματος της μήτρας στο τεμάχιο εργασίας δεν ταιριάζουν.Το κύριο μειονέκτημα των καλουπιών είναι η ανάγκη να βιδωθούν μεταξύ τους μετά την ολοκλήρωση του σπειρώματος, γεγονός που μειώνει την παραγωγικότητα και την ποιότητα της επεξεργασίας.

Κατά τη μηχανική κατεργασία με αυτοανοιγόμενες κεφαλές κοπής, δεν απαιτείται μακιγιάζ και η παραγωγικότητα αυξάνεται σημαντικά.

1.2.4.4. Φρέζα με νήματα με δίσκους και χτενίσκους (ομαδικούς) κόπτες

Φρέζα με δισκοκόπτες (Εικ. 1.12.) Χρησιμοποιείται για την επεξεργασία μεγάλων νημάτων με επαρκώς μεγάλους όγκους εξόδου. Σε αυτή την περίπτωση, η επεξεργασία πραγματοποιείται σε 1-3 βήματα εργασίας. Το τεμάχιο εργασίας περιστρέφεται αργά και ο κόφτης που περιστρέφεται με την ταχύτητα της κύριας κίνησης κινείται κατά μήκος του άξονά του με τροφοδοσία ανά περιστροφή ίση με το βήμα του νήματος.

Ρύζι. 1.12. – Σχέδιο φρεζαρίσματος με νήματα.

Σε σύγκριση με το τόρνισμα, το πλεονέκτημα του φρεζαρίσματος είναι η υψηλότερη παραγωγικότητα, η δυνατότητα συντήρησης πολλών μηχανών και η χρήση εργάτη χαμηλής ειδίκευσης.

Το φρέζα με κοπτικά χτένας (ομαδικής) χρησιμοποιείται για τη λήψη κοντών εξωτερικών και εσωτερικών κλωστών με λεπτό βήμα.

Σε αντίθεση με την επεξεργασία των νημάτων με δισκοκόπτη, οι άξονες του κοπτικού χτενίσματος και του τεμαχίου είναι παράλληλοι (Εικ. 1.13.). Το μήκος του κοπτήρα είναι συνήθως 2-3 βήματα μεγαλύτερο από το μήκος του τμήματος με σπείρωμα του τεμαχίου εργασίας.

Ρύζι. 1.13. – Σχέδιο φρεζαρίσματος κλωστών με χτενιστή.

Στην αρχή της κατεργασίας, ο περιστροφικός κόφτης κινείται στην ακτινική κατεύθυνση  και βυθίζεται στο τεμάχιο εργασίας μέχρι το βάθος του προφίλ του σπειρώματος. Σε αυτήν την περίπτωση, για 1 περιστροφή του τεμαχίου εργασίας, ο κόφτης κινείται κατά μήκος του άξονα κατά ένα βήμα νήματος (κίνηση τροφοδοσίας

και βυθίζεται στο τεμάχιο εργασίας μέχρι το βάθος του προφίλ του σπειρώματος. Σε αυτήν την περίπτωση, για 1 περιστροφή του τεμαχίου εργασίας, ο κόφτης κινείται κατά μήκος του άξονα κατά ένα βήμα νήματος (κίνηση τροφοδοσίας  ). Η άλεση πραγματοποιείται σε 1,2 στροφές του τεμαχίου εργασίας. Επιπλέον, στην αρχή της επεξεργασίας, απαιτούνται 0,2 στροφές για την κοπή του κόφτη και στο τέλος - για τον καθαρισμό των ιχνών κοπής.

). Η άλεση πραγματοποιείται σε 1,2 στροφές του τεμαχίου εργασίας. Επιπλέον, στην αρχή της επεξεργασίας, απαιτούνται 0,2 στροφές για την κοπή του κόφτη και στο τέλος - για τον καθαρισμό των ιχνών κοπής.

1.2.4.5. Κύλιση νήματος

Η έλαση νήματος χρησιμοποιείται σε μεγάλης κλίμακας και μαζική παραγωγή. Εκτός από την υψηλή παραγωγικότητα, η μέθοδος καθιστά δυνατή την απόκτηση μιας ευνοϊκής δομής σκληρυμένης επιφάνειας του μετάλλου, δεδομένου ότι οι ίνες του υλικού παραμορφώνονται πλαστικά και δεν κόβονται.Το νήμα τυλίγεται με επίπεδες μήτρες ή κυλίνδρους.

Σε επίπεδες μήτρες (Εικ. 1.14.) Υπάρχει ένα ίσιο νήμα (ανάπτυξη νήματος) με το ίδιο προφίλ και γωνία μολύβδου  όπως και με τις τυλιγμένες κλωστές. Το νήμα τυλίγεται με μία διπλή διαδρομή του ολισθητήρα. Ο αριθμός των διπλών χτυπημάτων ανά λεπτό φτάνει τις 280.

όπως και με τις τυλιγμένες κλωστές. Το νήμα τυλίγεται με μία διπλή διαδρομή του ολισθητήρα. Ο αριθμός των διπλών χτυπημάτων ανά λεπτό φτάνει τις 280.

Ρύζι. 1.14. – Σχέδιο έλασης νήματος με μήτρες.

Η κύλιση νήματος με έναν κύλινδρο χρησιμοποιείται σε τόρνους, πυργίσκους και αυτόματα μηχανήματα λόγω της μονόπλευρης ακτινικής δύναμης. Σε αυτή την περίπτωση, είναι δυνατή η κάμψη του τεμαχίου εργασίας.

Επομένως, η κύλιση νήματος με δύο κυλίνδρους με ακτινική κίνηση τροφοδοσίας έχει γίνει πιο διαδεδομένη (Εικ. 1.15.).

Η κύλιση νήματος μπορεί επίσης να πραγματοποιηθεί με δύο ή τέσσερις κυλίνδρους με διαμήκη τροφοδοσία σε σταθερή κεντρική απόσταση. Όσον αφορά την παραγωγικότητα, η κύλιση με κυλίνδρους είναι συνήθως κατώτερη από την κύλιση με μήτρες.

Ρύζι. 1.15. - Σχέδιο έλασης νήματος με κυλίνδρους.

Υπάρχουν τρεις κύριες μέθοδοι για την κατεργασία βαθμιδωτών αξόνων σε τόρνους γενικής χρήσης:

1) χωρίς τη χρήση ειδικού τεχνολογικού εξοπλισμού.

2) σε συντονισμένα μηχανήματα που χρησιμοποιούν ειδικό τεχνολογικό εξοπλισμό.

3) σε μηχανήματα εξοπλισμένα με συσκευές ή στηρίγματα για επεξεργασία αντιγραφής 1.

Κατά κανόνα, η στροφή των κλιμακωτών αξόνων πραγματοποιείται σε τουλάχιστον δύο εγκαταστάσεις. Υπό ευνοϊκές συνθήκες, όταν περιστρέφονται άξονες με σκληρό βήμα κανονικής ακρίβειας για λείανση από καλά ευθυγραμμισμένα και κεντραρισμένα τεμάχια εργασίας με μικρά περιθώρια, είναι πολύ πιθανό να τα βγάλετε πέρα με δύο μόνο εγκαταστάσεις. Σε αυτή την περίπτωση, για την πρώτη εγκατάσταση, το ένα άκρο του άξονα υποβάλλεται σε πλήρη επεξεργασία και για το δεύτερο, το άλλο.

Στρίψιμο άξονα με αυξημένη ακρίβεια, καθώς και αυτά που κατασκευάζονται από κενά με μεγάλα ανομοιόμορφα δικαιώματα, παράγεται σε τρεις έως τέσσερις εγκαταστάσεις.

Με τέσσερις ρυθμίσεις, οι δύο πρώτες ρυθμίσεις είναι για τραχύτητα του άξονα και για τις δύο τελευταίες, φινίρισμα. Κατά το φινίρισμα, εξαλείφεται η καμπυλότητα του άξονα του άξονα, η οποία εμφανίστηκε ως αποτέλεσμα της ανακατανομής των εσωτερικών τάσεων στο υλικό μετά το ξεφλούδισμα.

Σε ορισμένες περιπτώσεις, κυρίως κατά την επεξεργασία κλιμακωτών αξόνων ασύμμετρου σχήματος, η περιστροφή τους μπορεί να γίνει σε τρεις ρυθμίσεις: για τις δύο πρώτες ρυθμίσεις, ο άξονας τραχύεται και το μακρύ τμήμα του έχει τελειώσει. για την τρίτη εγκατάσταση, το κοντό τμήμα του άξονα περιστρέφεται τελικά.

Κατά τη διαίρεση της στροφής των αξόνων σε ανεξάρτητες εργασίες τραχύνσεως και φινιρίσματος, είναι απαραίτητο να αφήσετε τους άξονες να ξεκουραστούν για κάποιο χρονικό διάστημα μεταξύ των εργασιών τραχύνσεως και φινιρίσματος για να εξισορροπηθούν οι εσωτερικές τάσεις που έχουν προκύψει στο τεμάχιο εργασίας.

1 Σε εργοστάσια μεγάλης κλίμακας και μαζικής παραγωγής, οι κλιμακωτοί άξονες επεξεργάζονται σε μηχανές πολλαπλής κοπής αυτόματης και ημιαυτόματης δράσης.

Έχει επίσης μεγάλη σημασία σωστή επιλογήθέση άξονα από την οποία θα ξεκινήσει η επεξεργασία. Σε αυτή την περίπτωση ισχύουν τα ακόλουθα:

1) αν ο άξονας είναι λίγο πολύ συμμετρικός και η διαφορά

στις διαμέτρους των λαιμών στα διαφορετικά άκρα του είναι σχετικά μικρή, τότε η επεξεργασία ενός τέτοιου άξονα μπορεί να ξεκινήσει από οποιοδήποτε άκρο.

2) με σημαντική διαφορά στις διαμέτρους των βημάτων σε διαφορετικά άκρα του άξονα, η επεξεργασία του πρέπει να ξεκινήσει από το παχύτερο άκρο. Αυτό μειώνει τον κίνδυνο παραμόρφωσης του άξονα κατά την επεξεργασία του δεύτερου άκρου του.

3) εάν και οι δύο ακραίες λαβές του άξονα είναι λεπτές, τότε η τελική περιστροφή τους πρέπει να γίνει μετά την επεξεργασία όλων των άλλων βημάτων.

Επεξεργασία κλιμακωτών αξόνων σε τόρνους γενικής χρήσης (χωρίς ειδικές ρυθμίσεις). Αυτή η μέθοδος, σε σύγκριση με άλλες μεθόδους επεξεργασίας των ίδιων αξόνων, είναι η λιγότερο παραγωγική και εκτελείται από εργάτες υψηλής εξειδίκευσης.

Η τοποθέτηση κοπτικών στο μέγεθος (σε διάμετρο και μήκος) με αυτή τη μέθοδο εργασίας στις περισσότερες περιπτώσεις πραγματοποιείται με δοκιμαστικά περάσματα και μετρήσεις. καθολικά εργαλείακαι μόνο σε ορισμένες περιπτώσεις, για τη ρύθμιση των κοπτικών στις καθορισμένες διαστάσεις, χρησιμοποιούνται τα σκέλη και τα γενικά στοπ που είναι διαθέσιμα στα μηχανήματα.

Αυτή η μέθοδος επεξεργασίας κλιμακωτών αξόνων χρησιμοποιείται σε απλή και μικρής κλίμακας παραγωγή, όταν το κόστος κατασκευής εργαλείων και προρύθμισης του μηχανήματος δεν αντισταθμίζεται από την επιτευχθείσα αύξηση της παραγωγικότητας της εργασίας.

Επεξεργασία βαθμιδωτών αξόνων σε συντονισμένους τόρνους. Η χρήση ειδικών μηχανημάτων υψηλής απόδοσης για την κατασκευή κλιμακωτών αξόνων είναι ορθολογική μόνο σε σειριακή και μαζική παραγωγή. Σε μικρής κλίμακας παραγωγή, οι συμβατικοί τόρνοι γενικής χρήσης χρησιμοποιούνται για την επεξεργασία κλιμακωτών αξόνων.

Η πιο ορθολογική μέθοδος εργασίας σε μηχανήματα γενικής χρήσης σε μαζική παραγωγή είναι η εργασία σε συντονισμένες μηχανές, δηλαδή σε μηχανές ειδικά προετοιμασμένες για την εκτέλεση μιας συγκεκριμένης τεχνολογικής λειτουργίας.

Η παραγωγικότητα της επεξεργασίας εξαρτημάτων σε ένα προκαθορισμένο μηχάνημα είναι πολύ υψηλότερη από ό,τι σε ένα συμβατικό μηχάνημα. Αυτό οφείλεται στο γεγονός ότι χάρη στον εξοπλισμό του μηχανήματος ειδικές συσκευέςδεν χρειάζονται δοκιμαστικά περάσματα και μετρήσεις, καθίσταται δυνατή η μείωση του χρόνου εγκατάστασης εξαρτημάτων κ.λπ.

Η προκαταρκτική ρύθμιση ενός τόρνου γενικής χρήσης για την εκτέλεση μιας συγκεκριμένης τεχνολογικής λειτουργίας για την επεξεργασία ενός βαθμιδωτού άξονα προβλέπει:

1) τον εξοπλισμό του μηχανήματος με αξιόπιστες και γρήγορες συσκευές για την εγκατάσταση και τη στερέωση του τεμαχίου εργασίας.

2) προετοιμασία των απαραίτητων εργαλείων και εγκατάσταση ορθολογικό καθεστώςκοπή για την επεξεργασία μεμονωμένων επιφανειών άξονα.

3) Εξοπλισμός του μηχανήματος με τα απαραίτητα εξαρτήματα και συσκευές για τη διευκόλυνση ή την αυτοματοποίηση της εγκατάστασης κοπτικών και τη διασφάλιση των καθορισμένων διαμετρικών ή γραμμικών διαστάσεων των επιμέρους βημάτων του άξονα που υποβάλλεται σε κατεργασία·

4) η παρουσία ενός συνόλου εργαλείων προετοιμασμένων εκ των προτέρων, εγκατεστημένων αντί για αμβλέα εργαλεία.

Ο αποδεκτός αριθμός και η θέση των κοπτικών έχει τη μεγαλύτερη επίδραση στη διάρκεια της επεξεργασίας του άξονα.

Ανάλογα με τον αριθμό και τη θέση των κοπτικών, καθώς και τον αριθμό, το σχέδιο και τη θέση των εργαλειοθήκης για τη στερέωσή τους, διακρίνονται τα ακόλουθα τρία κύρια σχήματα για την επεξεργασία βαθμιδωτών αξόνων σε συντονισμένους τόρνους γενικής χρήσης:

1) χρησιμοποιώντας μόνο μία περιστροφική (τετράπλευρη) βάση εργαλείων.

2) χρησιμοποιώντας, εκτός από την κύρια καθολική περιστροφική βάση εργαλείων, και ειδικές πρόσθετες θήκες εργαλείων.

3) με τη χρήση ειδικών στηριγμάτων πολλαπλών εργαλείων.

Επεξεργασία βαθμιδωτών αξόνων χρησιμοποιώντας μόνο έναν περιστροφικό στύλο εργαλείου. Με αυτή τη ρύθμιση του τόρνου, όλα τα κοπτικά που είναι απαραίτητα για την εκτέλεση μιας συγκεκριμένης λειτουργίας τοποθετούνται σε μια τετράπλευρη περιστροφική θήκη εργαλείων. Η θέση των κοπτικών στη βάση εργαλείου σε αυτή την περίπτωση είναι σύμφωνη με την αποδεκτή σειρά επεξεργασίας μεμονωμένων επιφανειών άξονα.

Στο σχ. 78, a δείχνει τη θέση των κοπτικών στο περιστροφικό στήριγμα εργαλείων, που χρησιμοποιείται από τον τορνευτή του εργοστασίου εξοπλισμού χειρισμού του Λένινγκραντ που πήρε το όνομά του. S. M. Kirova σύντροφε Alekseev κατά την επεξεργασία των αξόνων των τροχών κίνησης των γερανών.

Σε αυτήν την περίπτωση, τοποθετούνται τέσσερις κοπτήρες με την ακόλουθη σειρά: ένας κόφτης διέλευσης που χρησιμοποιείται στα πρώτα περάσματα κατά μήκος της κρούστας. 2 σκληρός κόφτης, που χρησιμοποιείται για τη διαμήκη περιστροφή βημάτων του άξονα. 3 αυλακωτό κόφτη με στρογγυλεμένες άκρες για αυλάκωση, υποτομές και φιλέτα. 4 αποθεματικός κόφτης βαθμολόγησης. Αυτή η ρύθμιση των κοπτικών συναντάται συχνά στην πρακτική των τορντερών, που επεξεργάζονται βαθμιδωτούς άξονες.

Τεχνολογική διαδρομή στροφής κλιμακωτού άξονα

![]()

Στο 1ο στάδιομελετούν τα αρχικά δεδομένα, τα οποία ορίζονται για τον εργάτη στο πλαίσιο του σχεδίου, το τεμάχιο εργασίας, τον αριθμό των εξαρτημάτων της υπό επεξεργασία παρτίδας και τις τεχνικές δυνατότητες του μηχανήματος. Από το σχέδιο του εξαρτήματος, θα πρέπει να καθοριστούν το σχήμα, οι διαστάσεις, η τεχνολογική του κλάση και οι τεχνικές απαιτήσεις για την ακρίβεια επεξεργασίας. Επιπλέον, είναι απαραίτητο να καθοριστεί το υλικό του εξαρτήματος, η φύση της θερμικής επεξεργασίας του και οι βάσεις μέτρησης. Συγκρίνοντας τα κενά με το σχέδιο του εξαρτήματος, είναι απαραίτητο να προσδιοριστεί η επάρκεια των δικαιωμάτων επεξεργασίας.

Στο 2ο προπαρασκευαστικό στάδιο επιλέξτε μεθόδους επεξεργασίας, τεχνολογικές βάσεις και μεθόδους για την εγκατάσταση τεμαχίων εργασίας στο μηχάνημα.

Κατά την επιλογή μεθόδων επεξεργασίας των επιφανειών ενός εξαρτήματος, θα πρέπει να προχωρήσουμε από τις συνθήκες που εξασφαλίζουν την απαιτούμενη ακρίβεια επεξεργασίας και τη μέγιστη δυνατή παραγωγικότητα εργασίας. Για παράδειγμα, όταν περιστρέφετε έναν κύλινδρο χαμηλής ακρίβειας σε ένα άκαμπτο τεμάχιο εργασίας, συνιστάται να κόψετε ολόκληρο το περιθώριο με μία διαδρομή εργασίας του κόφτη. Εάν η ακρίβεια του ίδιου κυλίνδρου είναι υψηλή, επεξεργάζεται λιγότερο παραγωγικά - τραχιά και τελική στροφή. Οι τεχνολογικές βάσεις επιλέγονται σύμφωνα με τους κανόνες που ορίζονται στην παράγραφο 2.1.1.

Σύμφωνα με τις αποδεκτές βάσεις, περιγράφονται μέθοδοι εγκατάστασης τεμαχίων εργασίας στο μηχάνημα, ανάλογα με την απαιτούμενη ακαμψία στερέωσης και την ακρίβεια κεντραρίσματος.

Τα κοντά τεμάχια εργασίας με εξωτερική τραχύτητα ή βοηθητική βάση στερεώνονται σε αυτοκεντρικό τσοκ και με μεγάλο περιθώριο μηχανικής κατεργασίας, πιέζονται επιπλέον από το πίσω κέντρο. Τα ίδια τεμάχια εργασίας με βάση φινιρίσματος χαμηλής ακρίβειας στερεώνονται σε ένα τσοκ τόρνου, προστατεύοντάς το από βαθουλώματα με φλάντζα από μη σιδηρούχο μεταλλικό φύλλο.

Τα μακρά τεμάχια κατεργάζονται εκ των προτέρων στο τσοκ και στο πίσω κέντρο και τέλος στα κέντρα.

Στο 3ο τελικό στάδιοανάλογα με την αναγωγή του εξαρτήματος σε μια συγκεκριμένη τεχνολογική κατηγορία, επιλέγεται μια τυπική τεχνολογική διαδρομή, στην οποία πρέπει να ληφθούν υπόψη οι ακόλουθοι κανόνες: 1) η στροφή και η τελική στροφή πρέπει να εκτελούνται σε διαφορετικές λειτουργίες. 2) στην εργασία για την τελική επεξεργασία επιφανειών ακριβείας με κόφτες, δεν πρέπει να περιλαμβάνονται μεταβάσεις που απαιτούν στροφές του συγκρατητήρα εργαλείων. 3) σε μία λειτουργία δεν είναι πρακτικό να κάνετε διάνοιξη και διάνοιξη οπών.

Για ευκολία στη χρήση, η τεχνολογική διαδρομή συντάσσεται με τη μορφή χάρτη, στον οποίο καταχωρούνται οι απαραίτητες πληροφορίες για την υλοποίησή της. Παρέχει πληροφορίες σχετικά με τη σειρά των λειτουργιών, τις μηχανές, τα φωτιστικά, τα πρότυπα χρόνου μονάδας και ορισμένα άλλα δεδομένα. Για εκπαιδευτικούς σκοπούς, είναι σκόπιμο να απλοποιηθεί κάπως η μορφή της τεχνολογικής διαδρομής συμπληρώνοντας το υλικό κειμένου με γραφικές εικόνες φυτικών διαγραμμάτων και στοιχείων λειτουργιών (βλ. Πίνακα 10). Κατά τη συμπλήρωσή του, θα πρέπει να καθοδηγηθείτε από τους ακόλουθους κανόνες.

1. Οι λειτουργίες και οι μεταβάσεις πρέπει να υποδεικνύονται με αραβικούς αριθμούς 1, 2 3, κ.λπ. ρυθμίσεις - με κεφαλαία γράμματα του ρωσικού αλφαβήτου A, B, C.

2. Στη στήλη «Περιεχόμενο εγκαταστάσεων και μεταβάσεων», οι οδηγίες εκφράζονται με ένα ρήμα σε προστακτική μορφή: εγκατάσταση, στερέωση, λείανση, κόψιμο, τρυπάνι. Ταυτόχρονα, οι διαστάσεις της επεξεργασμένης επιφάνειας δεν αναφέρονται στο κείμενο. Αντίθετα, τοποθετούν μέσα στον κύκλο τον σειριακό αριθμό του μεγέθους της επιφάνειας από το διάγραμμα της εγκατάστασης διεργασίας, για παράδειγμα: κόψτε το άκρο στο μέγεθος 1, στο κέντρο στο μέγεθος 2, γυρίστε τον κύλινδρο 3, ανοίξτε την τρύπα 4, γυρίστε την αυλάκωση 5 , γυρίστε τη λοξότμηση 6, κόψτε το νήμα 7, κόψτε το τεμάχιο εργασίας σε μέγεθος 8 κ.λπ.

3. Στη στήλη «Σχήματα εγκαταστάσεων», τα τεμάχια εργασίας απεικονίζονται σε αυθαίρετη κλίμακα στο στάδιο ολοκλήρωσης της λειτουργικής επεξεργασίας, το περίγραμμα των επεξεργασμένων επιφανειών τους σκιαγραφείται με συμπαγείς γραμμές αυξημένου πάχους. Τα διαγράμματα υποδεικνύουν επίσης τις διαστάσεις που πρέπει να εκτελεστούν σε αυτή τη λειτουργία. Είναι αριθμημένα με αραβικούς αριθμούς σε κύκλους με διάμετρο 6–8 mm και βρίσκονται έξω από το περίγραμμα του τμήματος κατά τη φορά των δεικτών του ρολογιού.

Εξετάστε ένα παράδειγμα κατασκευής και σχεδίασης μιας τεχνολογικής διαδρομής για την περιστροφή ενός βαθμιδωτού άξονα (Πίνακας 10) από στρογγυλό χάλυβα D = 40x264 mm σε βιδωτό τόρνο μοντέλο 1K62.

Ρυθμίστε την απαιτούμενη ακρίβεια επεξεργασίας. Ο άξονας έχει τρία κυλινδρικά τμήματα - D = 25f11, D = 22f11 και D = 28h12, η ακρίβεια των οποίων περιορίζεται στην 11η και 12η τάξη, αντίστοιχα. Οι υπόλοιπες διαστάσεις χωρίς ανοχές υπόκεινται σε επεξεργασία σύμφωνα με την 14η τάξη: οπές - σύμφωνα με H14, άξονες - σύμφωνα με h14.

Η ακρίβεια του σχήματος των κυλινδρικών τμημάτων του σχεδίου δεν προσδιορίζεται. Επομένως, τα λάθη τους δεν πρέπει να υπερβαίνουν τις ανοχές για τις αντίστοιχες διαμέτρους.

Η ακρίβεια της αμοιβαίας διάταξης των επιφανειών D = 25; D=28; και D \u003d 22 mm περιορίζεται σε μια ακτινική διαρροή σε σχέση με έναν κοινό άξονα όχι μεγαλύτερο από 0,08 mm.

Τραχύτητα επιφανειών (με εξαίρεση αυτές που υποδεικνύονται στο περίγραμμα του τμήματος) R z = 40 μm.

Το εξάρτημα δεν υποβάλλεται σε θερμική επεξεργασία. Επομένως, η πλήρης επεξεργασία του (με χαμηλή ακρίβεια διαστάσεων) μπορεί να ολοκληρωθεί σε τόρνο.

Billet - στρογγυλός χάλυβας για ένα μέρος, έχει περιθώρια για διάμετρο 5 mm και μήκος - 4 mm. η καμπυλότητά του είναι εντός αποδεκτών ορίων.

Για την κατασκευή μιας μικρής παρτίδας ανταλλακτικών, η τεχνολογική διαδρομή χτίζεται βήμα προς βήμα.

Σύμφωνα με τα τεχνικά χαρακτηριστικά, ο βιδωτός τόρνος 1K62 σας επιτρέπει να επεξεργάζεστε αποτελεσματικά εξαρτήματα.

Οι μέθοδοι επεξεργασίας επιλέγονται από τις προϋποθέσεις για την εξασφάλιση της απαιτούμενης ακρίβειας και υψηλής παραγωγικότητας. Τα ακριβή τμήματα D = 25, D = 28 και D = 22 mm θα υποστούν επεξεργασία με τραχιά και λεπτή στροφή. άλλες επιφάνειες - μόνο με τραχιά περιστροφή για τον μικρότερο αριθμό περασμάτων εργασίας.

Για την τελική επεξεργασία των ακριβών τμημάτων του άξονα, υιοθετείται μια τελική βοηθητική βάση - κεντρικές οπές. Για την τραχύτητα, η ακατέργαστη επιφάνεια του τεμαχίου εργασίας και η κεντρική οπή θα χρησιμεύσουν πρώτα ως βάση, μετά το κατεργασμένο κοντό τμήμα του άξονα και η κεντρική οπή. Η κοπή και το κεντράρισμα του άξονα πραγματοποιείται από την τραχιά επιφάνεια βάσης του τεμαχίου εργασίας.

Σύμφωνα με τις επιλεγμένες τεχνολογικές βάσεις, γίνονται αποδεκτές μέθοδοι εγκατάστασης τεμαχίων εργασίας στο μηχάνημα: στο τσοκ, στο τσοκ και στο πίσω κέντρο, στα κέντρα.

Λαμβάνοντας υπόψη το μέγεθος της παρτίδας των εξαρτημάτων που υποβάλλονται σε επεξεργασία και τους πρακτικούς κανόνες για την ολοκλήρωση των μεταβάσεων στις λειτουργίες, υιοθετείται μια τυπική τεχνολογική διαδρομή για την επεξεργασία τμημάτων της κατηγορίας άξονα, που πραγματοποιείται σε 6 εργασίες.

Τα μέρη της κατηγορίας "άξονες" χαρακτηρίζονται από το γεγονός ότι σχηματίζονται κυρίως από εξωτερικές επιφάνειες περιστροφής γύρω από έναν άξονα. Το μήκος του άξονα είναι πολύ μεγαλύτερο από τη διάμετρο.

Σε ορισμένα σχέδια, μπορεί να υπάρχει μια εσωτερική κεντρική τρύπα.

Όσον αφορά τον σκοπό, τον σχεδιασμό, το βάρος, την ακρίβεια επεξεργασίας, το υλικό και άλλους δείκτες, τα μέρη αυτής της κατηγορίας είναι πολύ διαφορετικά.

Στον εξοπλισμό έλασης, χρησιμοποιούνται άξονες βάρους από αρκετά κιλά έως 20-30 τόνους και ακόμη περισσότερο με διαμέτρους έως -800-1200 mm.

Η κατηγορία "άξονες" χωρίζεται στις ακόλουθες κύριες ομάδες: οι άξονες και οι άξονες είναι λείοι. πάτησε? κοίλος; με διαμορφωμένες καμπυλόγραμμες και κωνικές επιφάνειες.

Σε κάθε ομάδα, οι άξονες χωρίζονται σε τύπους, οι οποίοι διαφέρουν μόνο ως προς το μέγεθος των προς κατεργασία επιφανειών.

Κατά την επεξεργασία τμημάτων της κατηγορίας "άξονες", είναι απαραίτητο:

1. Κρατήστε τον άξονα ευθεία. Η ευθυγράμμιση και η ευθυγράμμιση όλων των τμημάτων των αξόνων και των αξόνων πρέπει να είναι εντός των καθορισμένων ανοχών.

2. Διατηρήστε τις επιφάνειες περιστροφής ομόκεντρες γύρω από τον άξονα. Η ελλειπτικότητα και η κωνικότητα των κατεργασμένων λαιμών πρέπει να είναι εντός της ανοχής διαμέτρου.

3. Έτσι ώστε η τιμή της ακτινικής εκροής των στροφέων εδράνων άξονα προς τους στροφείς τοποθέτησης να διατηρείται εντός 0,02-0,03 mm.

4. Επεξεργαστείτε τις επιφάνειες των περιοδικών προσγείωσης για γρανάζια, τροχαλίες και σφόνδυλους με καθαρότητα 6ης τάξης, για ρουλεμάν κύλισης - με καθαρότητα 7ης τάξης και βαρέλια κυλίνδρων - με καθαρότητα 7ης-8ης τάξης .

5. Κόψτε τα άκρα και τις προεξοχές ακριβώς κάθετα στον άξονα.

6. Δώστε στις κλειδαριές, τις σφήνες και τα μπαστούνια το σωστό προφίλ και τοποθετήστε τις σε ένα συγκεκριμένο σημείο στην επιφάνεια του άξονα.

7. Διατηρήστε τη σκληρότητα των επιφανειών εργασίας που καθορίζονται από τον σχεδιαστή.

Η επιλογή ενός τεμαχίου εργασίας για τον άξονα καθορίζεται από το σκοπό του άξονα, τη μάρκα του υλικού από το οποίο πρέπει να κατασκευαστεί ο άξονας και τα σχεδιαστικά χαρακτηριστικά του.

Για τους περισσότερους άξονες γενικού σκοπούμεταχειρισμένο ανθρακούχο χάλυβα ποιότητας St. 5, Άρθ. 6, χάλυβας 40 και 50. Ιδιαίτερα κρίσιμοι άξονες κατασκευάζονται από χάλυβες υψηλής κραματοποίησης: χρώμιο, χρώμιο-μολυβδαίνιο, χρώμιο-πυρίτιο κ.λπ. Για την κατασκευή κυλίνδρων, σε ορισμένες περιπτώσεις κραματοποιημένοι χυτοσίδηροι με προσθήκη χρωμίου και νικελίου και χρησιμοποιούνται επίσης τροποποιημένοι χυτοσίδηροι - στους οποίους το μαγνήσιο είναι ένας τροποποιητής. Η σκληρότητα των επιφανειών εργασίας, ανάλογα με τον σκοπό των κυλίνδρων, κυμαίνεται από 30 έως 75 μονάδες Shore.

Τα ακατέργαστα άξονα υποβάλλονται σε προεπεξεργασία με την ακόλουθη σειρά. επεξεργασία, σήμανση, κοπή, περικοπή και κεντράρισμα, έλεγχος.

Οι κύριες λειτουργίες στην επεξεργασία των αξόνων είναι η περιστροφή, κατά την οποία αφαιρείται ο κύριος όγκος του υλικού - το επίδομα, ως αποτέλεσμα του οποίου δίνεται στον άξονα το απαραίτητο σχήμα και διαστάσεις των κύριων επιφανειών.

Η τραχιά στροφή παρέχει 4-5η τάξη ακρίβειας και 3-4η τάξη καθαριότητας. Η επεξεργασία πραγματοποιείται με βάθος κοπής 5-25 mm ή περισσότερο, με τροφοδοσίες 0,5-3 mm/στροφές και με ταχύτητες κοπής 30-40 m/min. Κατά την χονδροποίηση προϊόντων έλασης, επιτυγχάνονται καλά αποτελέσματα στην περίπτωση χρήσης κοπτικών με χαλύβδινες πλάκες υψηλής ταχύτητας. Κατά την επεξεργασία βαριών σφυρηλάτησης, τα καλύτερα αποτελέσματα επιτυγχάνονται με κόφτες με ένθετα από σκληρό κράμα T5K10 και T15K6. Η χονδροποίηση πραγματοποιείται κυρίως σύμφωνα με την αρχή της κοπής ισχύος. Για να μειωθεί ο κύριος χρόνος και η πλήρης χρήση του μηχανήματος, χρησιμοποιούνται τα ακόλουθα μέτρα:

Δύο κόπτες είναι εγκατεστημένοι στη δαγκάνα, καθένας από αυτούς έχει διαφορετική εμβέλεια, αφαιρεί ένα ορισμένο μέρος του επιδόματος σε βάθος.

Εφαρμόστε κόπτες με πολλές κοπτικές άκρες, οι οποίες "μπορούν να κόψουν με την εμπρός και την αντίστροφη διαδρομή της δαγκάνας.

Χρησιμοποιούνται βηματικοί κόφτες, οι οποίοι μειώνουν το πλάτος του στερεού - τσιπ και έτσι μειώνουν τη δύναμη κοπής.< ,

Κατά την επεξεργασία μακριών και βαρέων αξόνων, χρησιμοποιούνται δύο και τρεις δαγκάνες, χρησιμοποιώντας τις μπροστινές και πίσω δαγκάνες του μηχανήματος.

Η τραχύτητα του άξονα γίνεται συνήθως σε δύο ρυθμίσεις. Για το γύρισμα, χρησιμοποιούνται ίσιοι ή λυγισμένοι δεξιά και αριστερά διαμπερείς κόφτες, για κοπή άκρων και προεξοχών - κάτω κοπής και για επεξεργασία φιλέτων - ειδικοί καμπύλοι και κοίλοι κόφτες φιλέτου. Τα φιλέτα μεγάλης ακτίνας (30 mm και άνω) κόβονται συχνά είτε συνδυάζοντας διαμήκεις και εγκάρσιες τροφοδοσίες σύμφωνα με τα πρότυπα, είτε χρησιμοποιώντας μια ειδική περιστροφική συσκευή τοποθετημένη στην εγκάρσια ολίσθηση του δαγκάνα.

Κατά την επεξεργασία βαθμιδωτών αξόνων, συνιστάται να επεξεργαστείτε πρώτα τα πιο ογκώδη βήματα με μεγάλη διάμετρο. Τα πιο διαδεδομένα είναι δύο σχήματα επεξεργασίας βαθμιδωτών αξόνων (Εικ. 45).

Με μια μικρή διαφορά στις διαμέτρους των βημάτων, το σχήμα του Σχ. 45, α, με σημαντική διαφορά σε διαμέτρους και άξονες μεγάλης διαμέτρου - το διάγραμμα του Σχ. 45, β. Μερικές φορές χρησιμοποιείται συνδυασμένη επεξεργασία χρησιμοποιώντας και τα δύο σχήματα. Θα πρέπει να επιλέξετε τη μέθοδο που παρέχει τη μεγαλύτερη παραγωγικότητα και την πληρέστερη χρήση του μηχανήματος.

Όταν γυρίζουν κωνικές και διαμορφωμένες επιφάνειες, χρησιμοποιούν συνδυασμό διαμήκων και εγκάρσιων τροφοδοτήσεων, επεξεργασία σύμφωνα με πρότυπα ή χρησιμοποιούνται φωτοαντιγραφικά.

Η πρώτη μέθοδος, η οποία απαιτεί υψηλά προσόντα του ερμηνευτή, χρησιμοποιείται σε ενιαία και μικρής κλίμακας παραγωγή.

Οι κοντοί και απότομοι κώνοι κατασκευάζονται με μηχανική περιστροφή της άνω ολίσθησης του δαγκάνα και τροφοδοσία του κόφτη σε γωνία ίση με τη μισή γωνία του κώνου. Οι μακροί και ρηχοί κώνοι στρέφονται αναμειγνύοντας την ουρά έτσι ώστε η γεννήτρια του κώνου να είναι παράλληλη με τον άξονα της ατράκτου και τη διαμήκη κίνηση του κοπτήρα. Αυτή η μέθοδος είναι αρκετά απλή και μπορεί να εφαρμοστεί σε οποιονδήποτε τόρνο, αλλά υπάρχει ανομοιόμορφη λειτουργία και φθορά των κέντρων, καθώς και διάσπαση των κεντρικών οπών.

Κατά την επεξεργασία διαμορφωμένων επιφανειών μικρού μήκους, χρησιμοποιούνται ειδικά διαμορφωμένα κοπτικά, τα οποία συνήθως επεξεργάζονται με εγκάρσια τροφοδοσία. Το προφίλ του κόφτη κατά μήκος της κοπτικής ακμής αντιστοιχεί στο αντίστροφο προφίλ του εξαρτήματος. Από τους διαμορφωμένους κοπτήρες, οι κοπτήρες με σπείρωμα, φιλέτα και αυλακώσεις χρησιμοποιούνται συχνότερα στη μεταλλουργική μηχανική.

Κατά την επεξεργασία ενός κοίλου άξονα από ένα συμπαγές τεμάχιο εργασίας, μετά τη σήμανση, το φρεζάρισμα των άκρων και το κεντράρισμα, εκτελείται μια τραχιά στροφή της εξωτερικής επιφάνειας, τοποθετώντας τον άξονα στα κέντρα και το τσοκ. Η τρύπα ανοίγεται και τρυπιέται είτε σε τόρνο με σταθερή ανάπαυση είτε σε μηχανή οριζόντιας διάτρησης και διάτρησης. ΣΤΟ πρόσφατους χρόνουςΗ διάτρηση με κοίλα τρυπάνια, όταν ο πυρήνας αφαιρείται με τη μορφή ξεχωριστού άξονα, έχει γίνει ευρέως διαδεδομένη. Μια παρόμοια μέθοδος χρησιμοποιείται για τρύπες με διάμετρο μεγαλύτερη από 100 mm.

Ανάλογα με τις προδιαγραφές, ο άξονας μετά την αδροποίηση μπορεί να μεταφερθεί σε φινίρισμα ή σε ενδιάμεση θερμική επεξεργασία με επακόλουθο μηχανικό φινίρισμα. Σε όλες αυτές τις περιπτώσεις, πρέπει να αφήνεται ένα επίδομα μετά την χονδροποίηση. Τα δικαιώματα για λεπτή στροφή μετά από τραχύ γύρισμα των τυλιγμένων τεμαχίων αφήνονται 0,5-2 mm ανά πλευρά. Για τους σφυρήλατους άξονες, τα δικαιώματα λαμβάνονται σε 2,5-5 mm, γεγονός που εξηγείται, αφενός, σε μεγάλο βαθμό συνολικές διαστάσειςάξονες, και αφετέρου από το γεγονός ότι η τραχύτητα γινόταν κάτω από πιο δύσκολες συνθήκες, με μεγαλύτερες προσπάθειες και θερμικές παραμορφώσεις, με αποτέλεσμα να καταστραφεί το επιφανειακό στρώμα σε μεγαλύτερο βάθος. Εάν, μετά την αδροποίηση, πραγματοποιηθεί θερμική επεξεργασία, τότε τα δικαιώματα αυξάνονται κατά περίπου 1,5-2 φορές για να αντισταθμιστεί πιθανή παραμόρφωση και ζημιά στο επιφανειακό στρώμα του εξαρτήματος κατά τη θερμική επεξεργασία.

Το τεμάχιο εργασίας που προετοιμάζεται για θερμική επεξεργασία πρέπει να επαναλαμβάνει όλες τις διαφορές στις διαμέτρους μεταξύ των βημάτων του άξονα. Αλλά εάν η διαφορά στις διαμέτρους των παρακείμενων βημάτων δεν υπερβαίνει τα 10 mm, τότε περιστρέφονται κατά μία διάμετρο. Δεν πρέπει να υπάρχουν αιχμηρές μεταβάσεις ή γωνίες. Κατά τη θερμική επεξεργασία με τη μορφή κανονικοποίησης ή γήρανσης, η δομή βελτιώνεται και οι εσωτερικές τάσεις εξαλείφονται. Με ένα σημαντικό επίδομα μετά τη θερμική επεξεργασία, η λειτουργία χωρίζεται σε δύο μεταβάσεις: ημι-τελική επεξεργασία και φινίρισμα. Το τελευταίο παράγεται σε βάθος κοπής 1-2 mm.

Στο πέρασμα φινιρίσματος, οι κόφτες έχουν στρογγυλεμένη κορυφή με ακτίνα 2-3 mm ή ευρύτερη κοπτική άκρη με Zcp = 0°, που είναι τυπικό για κόφτες τύπου Kolesov, οι οποίοι επιτρέπουν την εργασία με αυξημένη τροφοδοσία 1-2,5 mm/στροφές και να παρέχει με προσεγμένη καθαριότητα εργασίας ΣΤ' τάξη.

Εάν δεν υπάρχουν βαριές μηχανές λείανσης στο εργαστήριο και σε μεγάλο άξονα είναι απαραίτητο να αντέχουν ξεχωριστά βήματα σύμφωνα με τη 2η τάξη, τότε γυρίζονται με φαρδιά ελατήρια με βάθος κοπής όχι μεγαλύτερο από 0,1-0,3 mm. Όταν απαιτείται η καθαριότητα της 7ης τάξης, μπαίνει ο κύλινδρος, ο οποίος τοποθετείται σε ειδική θήκη στο στήριγμα του μηχανήματος. Η επεξεργασία με ρολό παρέχει όχι μόνο υψηλή καθαριότητα, αλλά, δημιουργώντας κάποια σκλήρυνση εργασίας στην επιφάνεια, αυξάνει την πυκνότητά της και την αντοχή στη φθορά.

Δεν υπάρχει ειδικό επίδομα για κύλιση με ρολό. Στην πράξη, το επίδομα είναι εντός της ανοχής των 0,01-0,02 mm ανά πλευρά.

Κατά το φινίρισμα και το φινίρισμα, είναι απαραίτητο να δοθεί προσοχή στην ακρίβεια της εγκατάστασης του άξονα και του εργαλείου, στην ακαμψία ολόκληρου του συστήματος, στη γεωμετρία του κοπτικού εργαλείου και στην ποιότητα των επιφανειών τοποθέτησης: κεντρικές οπές ( κατά τη μηχανική κατεργασία στο κέντρο - pax) και κατεργασμένες ζώνες και λαιμούς (κατά τη μηχανική κατεργασία σε lunettes). Οι δυνάμεις κοπής και οι θερμικές επιδράσεις στο εξάρτημα πρέπει να περιορίζονται στο ελάχιστο. Σε ορισμένες περιπτώσεις, η επεξεργασία των αξόνων περιπλέκεται από το γεγονός ότι στην επιφάνειά τους μπορούν να βρίσκονται κλειδαριές, εγκοπές ή ράβδοι.

Για την επεξεργασία με κλειδί paeov, ο άξονας σημειώνεται και στη συνέχεια μεταφέρεται σε φρέζα.

Για μικρούς και μεσαίους άξονες, οι κλειδαριές κατασκευάζονται σε μηχανήματα κάθετης φρεζαρίσματος και φρεζαρίσματος με κλειδαριές με άκρα ή ειδικούς κοπτήρες κλειδαριάς. Στην πρώτη περίπτωση, όταν κάνετε κλειστές αυλακώσεις, είναι απαραίτητο να τρυπήσετε για να εισαγάγετε τον κόφτη. Οι βαρείς άξονες αλέθονται σύμφωνα με σημάνσεις σε μηχανές οριζόντιας διάτρησης και διαμήκους φρεζαρίσματος με ακραίους και ακραίους μύλους - οι τελευταίοι χρησιμοποιούνται ευρέως στην επεξεργασία εφαπτομενικών κλειδιών.

Οι εγκοπές αυλακώσεις επεξεργάζονται με τη μέθοδο διαίρεσης ή τη μέθοδο κύλισης. Με τη μέθοδο διαίρεσης γίνεται προκαταρκτικά σήμανση και για μικρούς και μεσαίους άξονες χρησιμοποιείται επίσης διαχωριστική κεφαλή. Η κοπή σύμφωνα με τη μέθοδο έλασης πραγματοποιείται σε ειδικές μηχανές φρεζαρίσματος με αυλακώσεις χρησιμοποιώντας κοπτήρες με σχισμές σκουληκιών.

Η επεξεργασία των ρόλων στα άκρα των κυλίνδρων κύλισης πραγματοποιείται σε μηχανές διάτρησης για σήμανση ή σε ειδικές μηχανές φρέζας μονής και διπλής όψης. Το εργαλείο κοπής είναι είτε κοπτήρες τοποθετημένοι στον άξονα ή στον άξονα της μηχανής, είτε ειδικές κεφαλές φρεζαρίσματος.

Εάν οι κυλιόμενοι κύλινδροι για μετάδοση περιστροφής έχουν επίπεδες λεπίδες με εγκοπή στα άκρα, τότε είναι απαραίτητες οι ακόλουθες λειτουργίες κατά την επεξεργασία αυτών των λεπίδων:

Ι. Σήμανση - χαράξεις κεντρικών γραμμών.

II. Πλάνισμα - πλάνισμα της λεπίδας -

ΠΙ. Σήμανση - σημαδέψτε τον φάρυγγα.

IV. Διάτρηση - τρυπήστε το λαιμό.

V. Κλειδαράς - νοκ άουτ το τρυπημένο τμήμα του φάρυγγα. .

VI, Boring - σε μια βαρετή μηχανή, αλέστε το υπόστεγο κατά μήκος του εσωτερικού περιγράμματος.

Η τελευταία λειτουργία μπορεί να πραγματοποιηθεί και σε φορητή πλάνη σταυρού. Η επιλογή ενός ή άλλου μηχανήματος καθορίζεται από τη διαθεσιμότητα του εξοπλισμού, το μέγεθος του λαιμού και την οικονομία. Ως παράδειγμα, η ακόλουθη είναι μια διαδικασία για την επεξεργασία του βαθμιδωτού άξονα που φαίνεται στο ΣΧ. 46. Υλικό άξονα - χάλυβας χρωμίου 20XA με αντοχή εφελκυσμού av = 65 kg / mm2 - Billet - σφυρηλάτηση που λαμβάνεται με ελεύθερη σφυρηλάτηση. Τα επιδόματα επιλέγονται σύμφωνα με τα πρότυπα.

Η σειρά των εργασιών κατά την επεξεργασία είναι η εξής: I. Σήμανση - σημαδέψτε τη λεπίδα.

II. Τρυπήστε - αλέστε τα άκρα, μειώστε τις κεντρικές γραμμές, σημειώστε το κέντρο και το κέντρο.

6 Παραγγελία 222

III. Περιστροφή - στροφή στο μέγεθος, κομμένα άκρα και προεξοχές

IV. Σήμανση - επισήμανση του κλειδιού.

V. Φρέζα - φρεζάρισμα του κλειδιού.

Σύκο. 46. Ο βαθμιδωτός άξονας και το κενό του.

VI. Τρίψιμο - άλεσμα λαιμών.

VII. Τόρνευση - επεξεργασία φιλέτα και κόψτε τις άκρες και τις προεξοχές στο μέγεθος.

VIII. Κλειδαράς - αφαιρέστε τα γρέζια.