明確なサポート。 コラム。 クレーンと荷掛けビーム

n1.doc

23 梁と梁の構造、分類最も一般的な要素 鋼構造物曲げ。

梁の範囲は非常に広範囲です。作業現場の小さな要素、工業用建物や民間建物の床間床から、屋根、橋、重荷重の大きなスパンの梁までです。 クレーンビームそして現代の火力発電所のボイラーを吊り下げるためのいわゆる「スパイラル」ビームです。

分類:

1.によって 静的スキーマ: 1.シングルスパン (分割) - 設置と製造が簡単です。 2. マルチスパン (連続) - 金属消費量を 20% 削減 3. カンチレバー (切断、連続)。

2. セクションのタイプ別: 1. 圧延、2. 複合材 (溶接、リベット留め、ボルト留め)。

建設ではより頻繁に - Iセクション(ラインナップの利便性、技術的に進歩しており、材料消費の点で経済的)。 経済性セクションはその薄さに関係します。

効率の尺度、つまり曲げ構造としてのビームセクションの収益性は、コアの距離に等しい、断面積に対する抵抗モーメントの比率です。 p= W/ あ.

円形、長方形、I 形断面のコア距離の比較を図に示します。 一番いい方法はりの曲げによる法線応力の分布に対応します。

建設では、薄壁の梁、曲げプロファイルで作られた押出成形のアルミニウム合金複合梁、バイスチール梁、つまり 2 種類の鋼を溶接した梁、およびプレストレスト梁が使用されています。

24 ビームケージ、ジャンクションノード

ビームセルは、単純化 (a)、通常 (b)、複雑化 (c) の 3 つの主なタイプに分類されます。

簡略化された梁ケージでは、床荷重は床材を介して床梁に伝達され、床梁は通常、距離 a (梁間隔) で床の小さい側に平行に配置され、梁を通じて壁などに伝達されます。 軸受構造それはサイトを縛るものでした。 小さいため、 支持力床材を支える梁を頻繁に設置する必要がありますが、これは小さなスパンの場合にのみ合理的です。

通常の梁ケージでは、デッキからの荷重がデッキ梁に伝達され、さらにデッキ梁が敷地を囲む柱、壁、またはその他の耐荷重構造物で支えられた主梁に荷重を伝達します。 床梁は通常、ローリングとみなされます。

複雑な梁ケージでは、デッキ梁と主梁の間に補助梁が導入され、荷重が柱に伝達されます。 このタイプのビームケージでは、荷重が最も長い時間サポートに伝達されます。 床梁と補助梁は通常レンタルされます。

梁ケージのタイプの選択は、梁の高さの相互の組み合わせの問題に関連しています。 梁の共役は、同じレベルで階層化することも、低くすることもできます。

床接合部(a)の場合、床材を直接支える梁は主梁または補助梁の上に架けられます。 これは設置の点で梁を接続する最も簡単で便利な方法ですが、建物の最高の高さが必要になります。

同じレベルで嵌合する場合 (b)、デッキビームとメインビームの上部フランジは同じレベルに位置し、デッキはその上に置かれます。 この方法では、天井の所定の建築高さで主梁の高さを高くすることができますが、梁の支持体の設計が大幅に複雑になります。

低減共役 (c) は複合型ビームケージで使用されます。 その中で、補助梁は上部ベルトのレベルの下で主梁に隣接しており、床材付きの梁が床ごとにその上に置かれています。 このタイプのインターフェイスは、1 レベルのインターフェイスと同様に、床の特定の建築高さに対してメインビームの高さを最も高くすることができます。

考慮されているすべてのビーム インターフェイスは関節式インターフェイスとして機能します。 必要に応じて、「フィッシュ」(ビームの高さが同じ)、または「フィッシュ」とテーブル(ビームの高さが異なる)によって、ビームの厳密なペアが導入されます。 このような結合では、補助ビームの壁を主ビームの端またはテーブルに直接取り付けるボルトに伝達される横力だけでなく、補助ビームの特別なオーバーレイを介して伝達される支持モーメントも発生します。魚、あるいは「魚」とテーブルを通して。

25 圧延梁断面の選択

ビームの最大曲げモーメント:

M max \u003d ql 2 / 8、lはビームの長さ、qはビームの設計荷重です

必要な抵抗モーメント:

W tr \u003d M max / ? c R y 、どこですか? Cファクター。 作業条件、R y - 鋼の設計抵抗

W>W red => I ビーム、チャンネル、またはその他の番号で I ビームを選択します。

1. 合格したセクションの強度はチェックされません。 Wx>Wtr.

2.剛性(たわみ)を確認します:f / l \u003d(5q n * l 3)/(384EJ x)?

- 相対極限ひずみ、E - 鋼の弾性率

3. 耐久性テスト: ? マックス??ライ? y 、ここで? - 荷重サイクル数を考慮した係数、R y - 設計疲労抵抗、 ロードされた状態のタイプを考慮した y 係数。

4. 脆性破壊を考慮した強度試験? 最大??R u /? う、? max - 最大の引張応力、α 係数。操作 t と応力集中の種類に応じて異なります。

26 溶接梁断面の選択

梁の高さは 2 つの条件から決定されます: a) h?h min 、b) h?h opt

相対たわみを確保するための条件を提供する最小高さ:

ここで、R y は設計抵抗、l はビームの長さ、E は弾性モデル、= 400 は許容たわみの逆数です。

ここで、R y は設計抵抗、l はビームの長さ、E は弾性モデル、= 400 は許容たわみの逆数です。

最適なメインビーム高さ  ここで、k = 1.1 は主梁 (溶接) の設計を考慮した係数です。

ここで、k = 1.1 は主梁 (溶接) の設計を考慮した係数です。

必要な抵抗モーメント W tr \u003d M max / s * R y

T w = 7+3*h min、h min の単位はメートル、t w の単位はミリメートルです。

最終的な高さは次の条件から取得されます。

H?h w + 2t f、ここで h w は鋼板の品揃えに従って取得されたビームウェブの高さ、t f = 20 ... 30 mm。

セクションのレイアウト

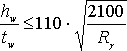

肉厚は 2 つの条件から決定されます。

壁のせん断強度の確保:

; ここで、R s \u003d 0.58 R y は鋼の設計せん断抵抗です。

; ここで、R s \u003d 0.58 R y は鋼の設計せん断抵抗です。 2) どうですか? 7+3*h、ここで h は許容されるビームの実際の高さ(メートル単位)です。 t w - ミリメートル単位。

帯鋼のGOSTに従ってt wを受け入れます。

ガードルシートの幅の決め方

ベルトシート1枚の必要面積:

A f tr \u003d (W tr / h) - (t w * h / 6)

必要なベルト幅:

B f tr = A f tr /t f

ベルトの安定性を確保するには、次の条件を満たす必要があります。

1)  2)

2)  ,

,  、 どこ

、 どこ  - ベルトのオーバーハング

- ベルトのオーバーハング

合格セクションの幾何学的特徴

選択したセクションの強度を確認します。

![]()

27 溶接梁の断面変更

ビームの断面が長さに沿って一定のままである場合、曲げモーメントが計算値よりも小さい場合、その部分の荷重が不足し、ビーム全体が不経済になります。 金属を節約するには、曲げモーメントの図に従って梁のセクションを変更することをお勧めします。

ベルトの幅を変えることをお勧めします。

均一に分布した荷重下でヒンジ付きビームの断面が変化する場所は、距離 x = l/6 にあります。 サポートから。 中央に集中した力がかかるビームの場合、この距離は x = l/4 です。 .

変更された断面の必須断面係数:

W№ x tr = M№/R wy 、ここで R wy = R y は溶接部の溶着金属の計算された抵抗であり、溶接の品質を完全に制御する必要があります。 M№ - 断面の変化部位における曲げモーメント。

断面変化部位で計算された力:

変更箇所の必要慣性モーメント:

J№ x tr = W№ tr *h/2

断面変更箇所におけるベルトの必要慣性モーメント:

J№ f tr = J№ x tr - J w 、ここで J w は壁の慣性モーメントです

断面変化部位におけるベルトシート1枚の必要断面積:

ここで、h f はベルトシートの重心間の距離です。

ここで、h f はベルトシートの重心間の距離です。

セクションの変更部位におけるガードル シートの必要な幅:

B№ f tr = A№ f tr /t f

修正部の強度を確保するには、次の条件を満たす必要があります: W№ x > W№ x tr

変更されたセクションの実際の特徴:

J№ x = J w +2*A№ f tr (h- t f) 2

W№ x = J№ x /(h/2)

28 溶接梁の全体的な安定性の確保

全体的な安定性 複合梁式 M /? に従ってチェックしてください。 bトイレ?R? どこ? 2 つの対称軸を持つ I ビーム複合ビームおよび回転ビームの b は、次のように計算されます。  、係数関数で決定されます?。 定義に必要ですか? パラメータ?、ねじれに対するビームの抵抗に応じて、複合ビームの場合は次の式で計算されます? \u003d 8 (l 0 t p / h 0 b p) 2 (1+ at st 3 / b p t p 3)、ここで l 0 は有効長の圧縮ビームコードは横方向の変位に対して固定されています。 a = 0.5h0; h 0 - ベルトシートの軸間の距離(高さ)。 b p および t p - それぞれ圧縮ベルトの幅と厚さ。 t st - 梁の壁の厚さ。

、係数関数で決定されます?。 定義に必要ですか? パラメータ?、ねじれに対するビームの抵抗に応じて、複合ビームの場合は次の式で計算されます? \u003d 8 (l 0 t p / h 0 b p) 2 (1+ at st 3 / b p t p 3)、ここで l 0 は有効長の圧縮ビームコードは横方向の変位に対して固定されています。 a = 0.5h0; h 0 - ベルトシートの軸間の距離(高さ)。 b p および t p - それぞれ圧縮ベルトの幅と厚さ。 t st - 梁の壁の厚さ。

2 つの対称軸を持つ I ビーム以外の断面を持つビームの場合、安定性チェックには独自の特性があり、SNiP の指示に従って実行する必要があります。 ビームの全体的な安定性は、圧縮されたビームコードによって継続的に支持され、それにしっかりと接続されている固体剛床を通して荷重を伝達する場合、および有効長とビームの比率に関する式の条件を満たす場合に省略できます。圧縮された弦の幅。

29 溶接梁の局所的安定性の確保

垂直圧縮応力またはせん断応力の作用下での個々の構造要素の局所的な座屈は、局所座屈と呼ばれます。

梁では、圧縮されたベルトは垂直応力の作用により安定性を失う可能性があり、壁は接線方向または垂直応力の作用およびそれらの接合作用により安定性を失う可能性があります。 ビーム要素の 1 つの安定性が完全にまたは部分的に失われると、ビーム要素が動作しなくなり、ビームの作動部分が減少し、多くの場合非対称になり、曲げ中心が移動し、これにより全体の支持力の早期損失につながる可能性があります。ビーム。

臨界応力の一般式

![]()

ビーム要素は、ビームに作用する応力またはその複合効果が臨界座屈応力よりも大きい場合にのみ安定性を失う可能性があります。 したがって、望ましくないですか? cr は強度の点で材料の設計値よりも小さく、この場合、材料の強度が十分に活用されていないため、強度の点で梁の支持能力が失われる前に安定性の損失が発生しました。それは不経済です。

圧縮ベルトの安定性。オーバーハングの幅を確実に増やすための特別な建設的手段は非現実的です。

壁の安定性。壁は長くて薄いプレートであり、せん断応力と垂直応力を受けるため、安定性が失われる可能性があります。 しかし、壁の安定性は通常、厚さを増やすことではなく、シートの座屈面に垂直に配置された特別な補強リブで壁を強化し、壁の剛性を高めることによって達成されます。

補強リブは壁を複数の区画 (パネル) に分割しますが、各区画はそれぞれ独立して安定性を失う可能性があります。

主梁のスパンの中央 3 分の 1 部分にあるリブは、上の各梁の下と、サポートに最も近い梁の下に設置されます。 主梁の端の 3 分の 1 では、a? h? のステップでロール梁の下に補強材が配置されます。 。 補強材の寸法は帯鋼の品揃えに従って取られますが、補強材の幅 b s は b f /2 を超えてはなりません。

30 溶接ビームウェブの安定性の確認

梁のスパンに沿った壁の安定性を確保するために、横方向の両面補強材が壁に溶接されています。

次の場合、壁のねじり安定性は省略できます。

壁の局所的な安定性を確認する

局所応力が存在する場合の対称断面の梁の壁の安定性の計算  公式に従って行う必要があります

公式に従って行う必要があります

,

,

どこ  - SNiPの要件に従って決定

- SNiPの要件に従って決定

実際の応力を決定してビームウェブの安定性を確認します  そして

そして

壁の最上部のレベルでの標準応力の実際の値は、次の式で決定されます。

局所的な安定性を確認するために、せん断応力が壁によってのみ認識されるという条件で、せん断応力の平均値を取得します。

ローカル電圧  集中荷重がかかる壁内

集中荷重がかかる壁内

,

,

F はどこですか 計算値負荷、  - 荷重分散の条件付き長さは、サポートの条件に応じて決定されます。

- 荷重分散の条件付き長さは、サポートの条件に応じて決定されます。

臨界応力は次の式で求められます。

![]() 、 どこ

、 どこ  - 条件付きの壁の柔軟性

- 条件付きの壁の柔軟性

価値観

、 どこ

、 どこ  -係数に応じて? 比 a/h ef

-係数に応じて? 比 a/h ef

,

,

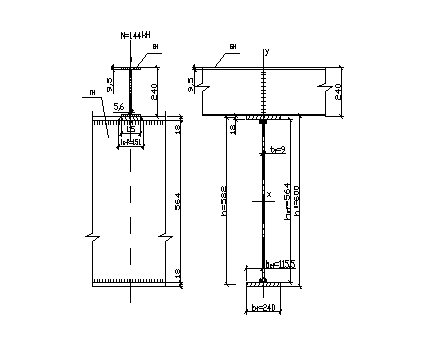

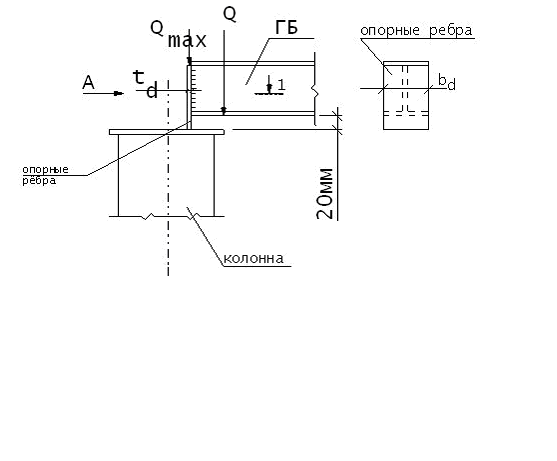

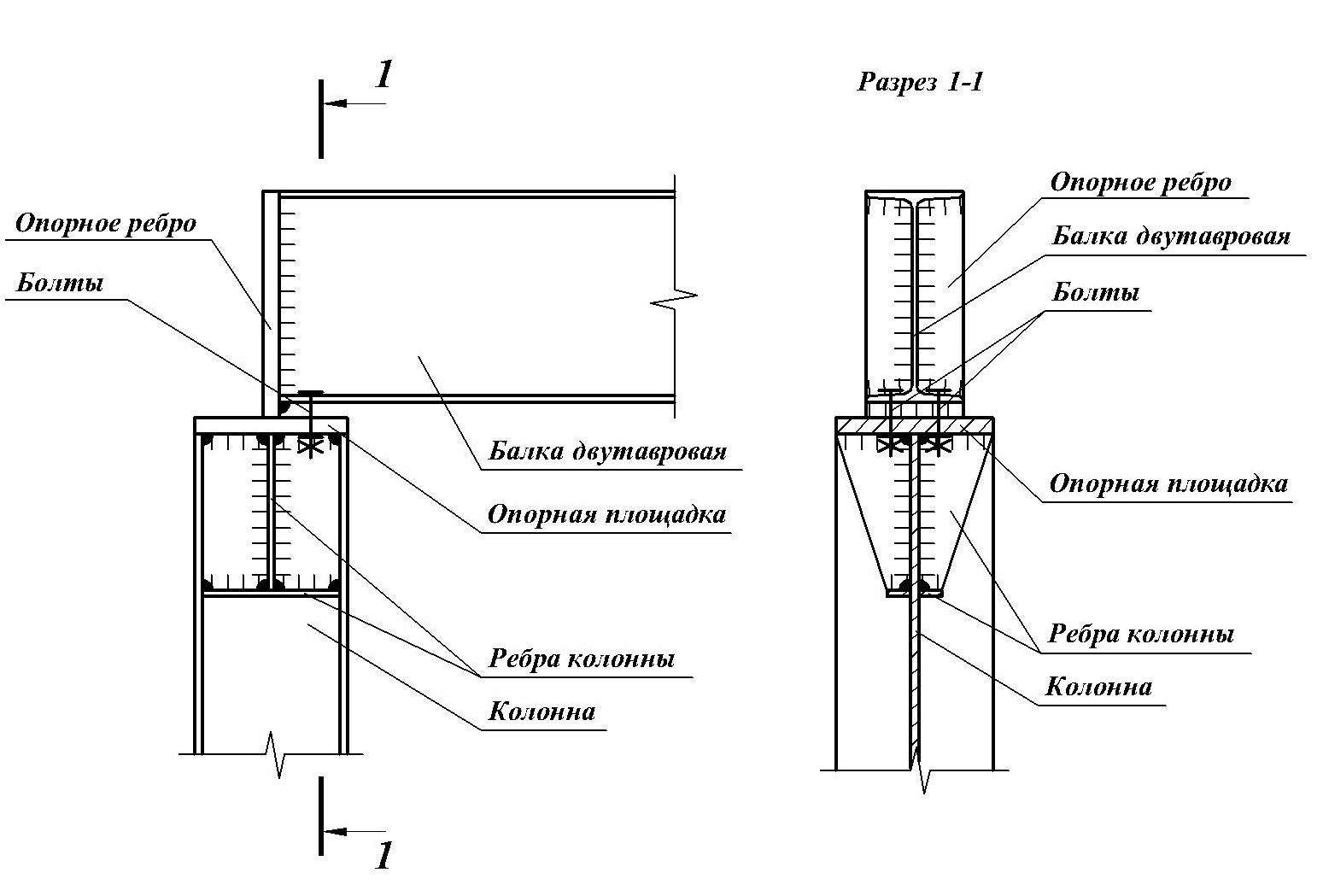

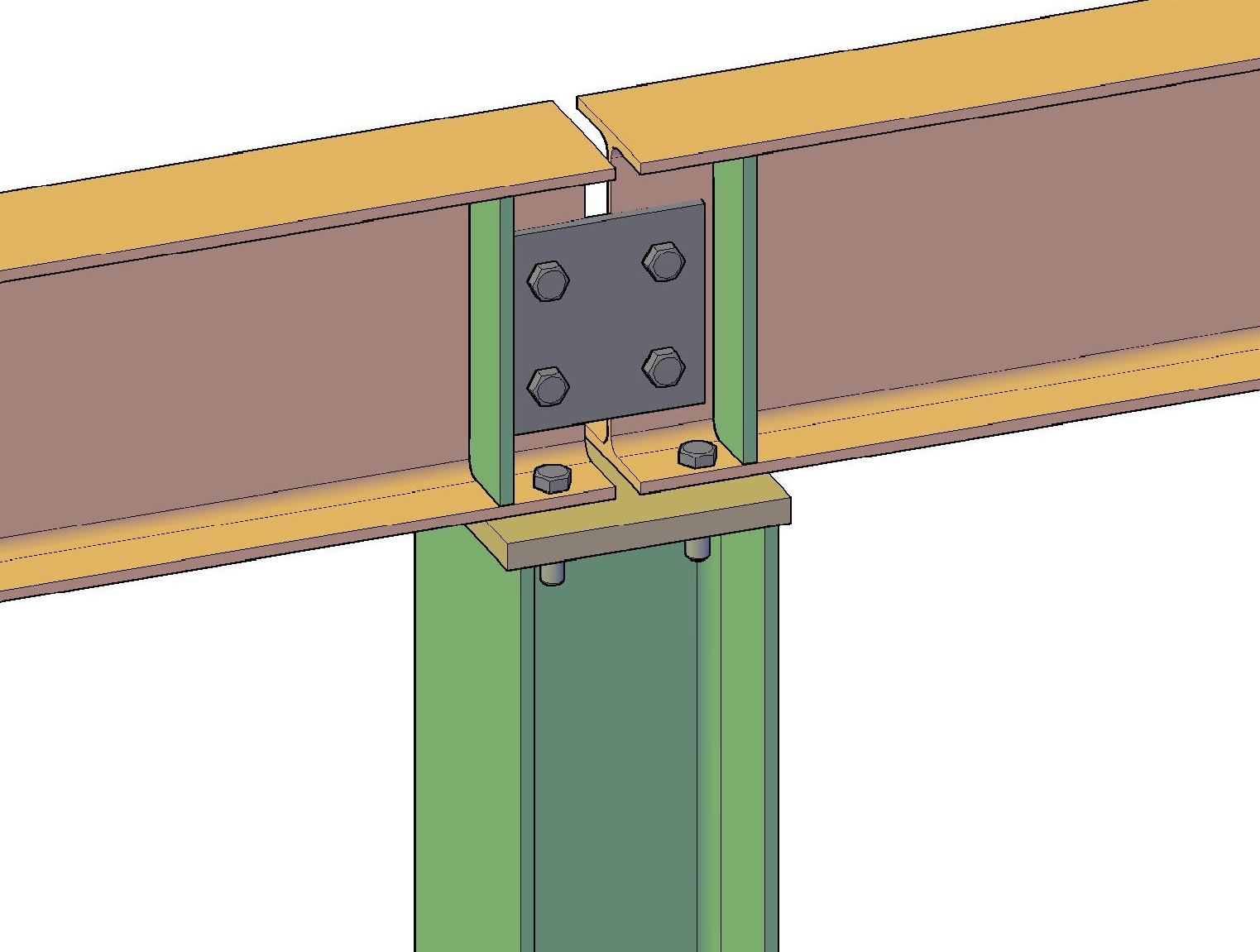

31 上から見た柱上の梁の支持節点の計算

梁と鋼柱の接続は、ヒンジ式、伝達のみのいずれかが可能です 支持反応梁または剛体は、支持反力に加えて、梁を柱に挟み込む瞬間も柱に伝達します。 スイベルは、ほとんどの梁構造、固定フレームで広く使用されています。 高層ビル.

サポート上に載っているビームの端は、サポートの反力全体がこれらの補強材を介してビームからサポートに伝達されることを想定して、サポートリブで補強されています。梁の下弦、または直接伝達するように計画されています。鉄骨柱への支持圧力。 圧力をコラムに正しく伝達するには、リブの座面の中心がコラム フランジの軸と一致している必要があります。

支持補強材のサイズは通常、リブの端の潰れに基づいて決定されます。

支持リブの突出量は通常15〜20mmとされる。

支持リブの端部の崩壊をチェックすることに加えて、梁の支持セクションは、支持リブと梁壁の一部を含む条件付き支持棒として梁の平面からの安定性もチェックします。幅は各方向に 0.65、長さは設計断面領域の梁ウェブの高さに等しい: ![]() どこ? - 柔軟性のあるストラットの座屈率 (?

=

h CT /

イズ),

軸を中心に定義される z,

ビームのプロファイル軸と一致します。

どこ? - 柔軟性のあるストラットの座屈率 (?

=

h CT /

イズ),

軸を中心に定義される z,

ビームのプロファイル軸と一致します。

溶接によるビームウェブへの支持リブの取り付けは、溶接の最大作業長を考慮して、ビームの完全な支持反応が得られるように設計されなければなりません。

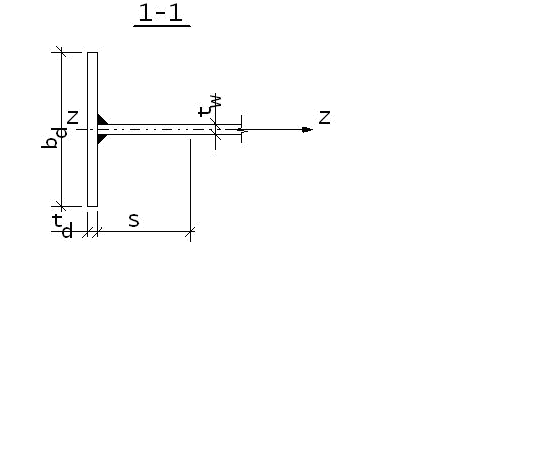

31支持補強材の計算

サポートリブ幅:b d \u003d b 1 f \u003d 20 cm。

サポートリブの必要断面積:

ここで、Q max はメインビームのサポート反応です。 R p は端面の耐潰れに対する設計抵抗です。

ここで、Q max はメインビームのサポート反応です。 R p は端面の耐潰れに対する設計抵抗です。

,

,  - 規制抵抗強さの面では、

- 規制抵抗強さの面では、  - 材料の信頼性係数。

- 材料の信頼性係数。

必要なサポートリブの厚さ:

T d \u003d A d /b d、ここで b d \u003d b f

最後に、t d は鋼板の品揃えに従って取得されます。 サポートリブは粉砕に加えて圧縮時にも機能するため、条件付きラックの安定性を確認する必要があります。 条件付きポストの断面には、支持リブと壁の一部が含まれます。

壁のこの部分の長さは次の式で決まります。

条件付きラックの断面積は次の式で求められます。

安定性チェックは、条件 = Q max /(*A s) ? が満たされるかどうかに帰着します。 R y ; ここで、 は座屈係数です。 柔軟性に応じて受け入れられます z:

z = h w /i z、i z は条件付きラックセクションの慣性半径、

J z - 条件付きラックセクションの慣性モーメント

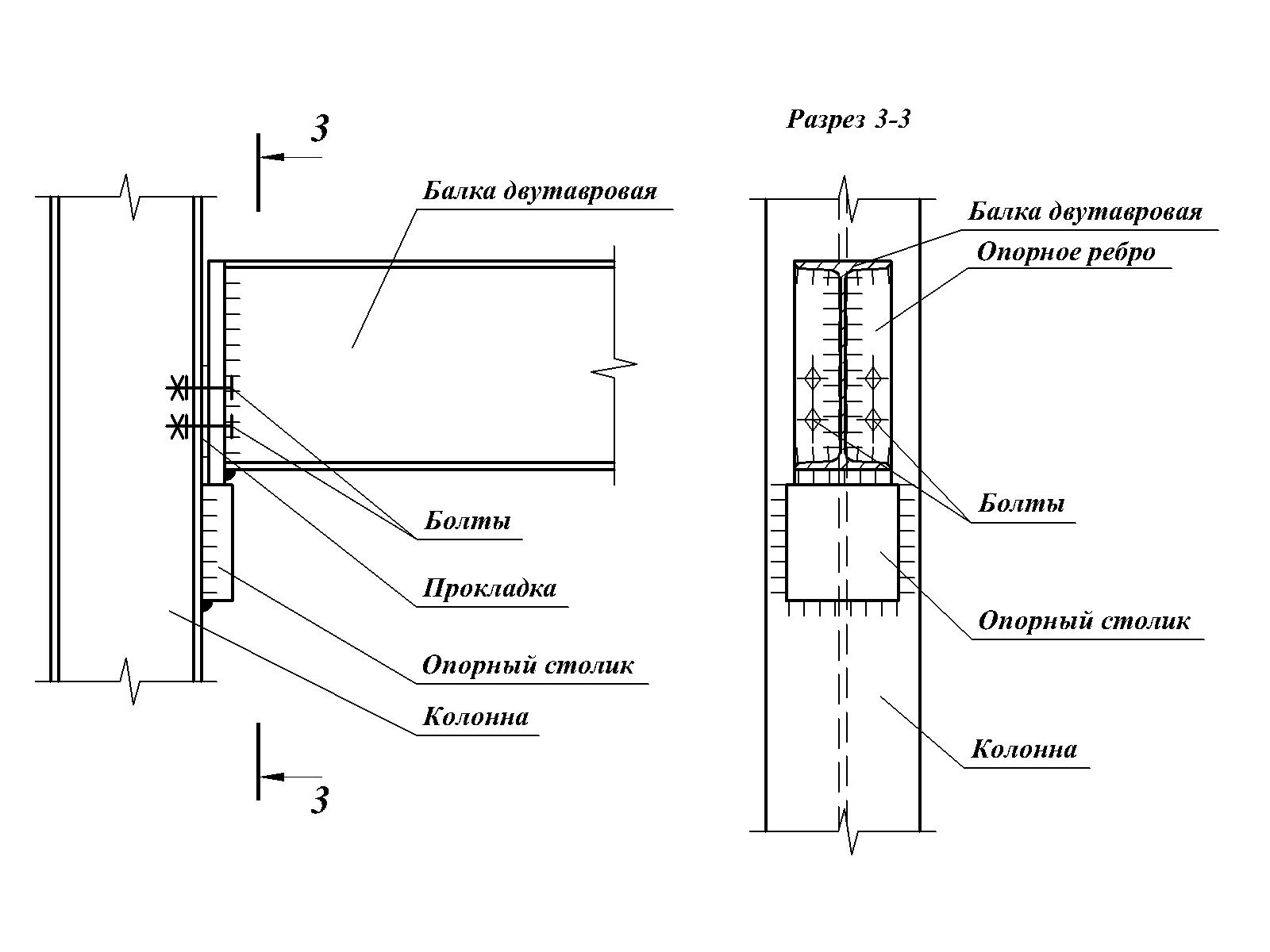

32 側面および上部の柱上の梁の支持節点の計算 レンガの壁

梁と柱のヒンジ接続:

ビームが柱にヒンジで取り付けられている場合、支持反力は支持テーブルを介して伝達されます。この支持テーブルは、荷重に応じて、厚さ 25 ~ 40 mm のシート、または切断された小さな棚を不等な角度で使用したもの、または棚から作られています。溶接されたT字型テーブル。 支持テーブルを固定する継ぎ目は、0.65 に等しい作業条件係数を考慮して、せん断またはせん断と曲げについて計算されます。 接続部のボルトは建設的に配置されます。

フレームフレームを設計する場合、またはフロアビームがフレームの垂直ブレースのスペーサービームの機能を同時に実行する場合、ビームを柱にしっかりと固定することができます。 しっかりと固定すると、梁の上部と下部のフランジが水平ストリップまたは垂直タイのハンカチーフの助けを借りて柱にしっかりと取り付けられ、梁が支持ノード内で回転するのを防ぎます。

バットストリップとスカーフは、サポートノードの曲げモーメントの作用から生じる力 S=M/h の水平成分を認識します。 梁をしっかりと固定した場合の支持反力は、梁を柱にヒンジで固定した場合の支持反力の伝達と同様の方法で柱に伝達されます。 剛性アセンブリの使用はヒンジ付きアセンブリよりも手間がかかりますが、金属の消費量は削減されます。

33 主梁とロール梁の接合部の計算

主梁と副梁の相互の組み合わせは次のとおりです。階上げ、上弦材と同じレベルにあり、副梁の上弦材が低く配置されています。

b) 潰す

ここで、R bp は計算された軸受抵抗です。

ここで、R bp は計算された軸受抵抗です。  補強材の厚さです。

補強材の厚さです。

計算結果を比較し、小さい方を選択してください。 接続に必要なボルトの数:

34 梁のすみ肉溶接の計算

溶接梁の壁と弦の接続は、連続隅肉溶接によって行われます。 ベルトの溶接部は、ベルトとウェブの間のせん断力を吸収します。 これは、サポートや集中荷重がかかる場所に作用する横力 Q によって発生します。

ベルトの単位長さあたりのせん断力は、せん断応力に壁の厚さを乗じることによって得られます。  ここで、S は中立軸に対するベルトの静モーメント、I はビーム部分の慣性モーメントです。

ここで、S は中立軸に対するベルトの静モーメント、I はビーム部分の慣性モーメントです。

- 労働条件の係数;

- 労働条件の係数;

- 両面縫い目付き。

- 両面縫い目付き。

- 計算された横力。

- 計算された横力。

ベルトの厚さに応じて、縫い目の脚の長さは推奨最小値以上である必要があります。  。 縫い目の厚さは長さに沿って一定であると仮定されます。

。 縫い目の厚さは長さに沿って一定であると仮定されます。

35 主梁の溶接継手

工場出荷時とは異なり、組み立てジョイントは1つのセクションで作成されます。 縫い目とその計算の要件は工場出荷時の要件と同様です。 縫い目は両側を溶接することをお勧めします。

現場接合部に重大な溶接応力が発生する可能性があります。 それらを減らすには、溶接の順序に従う必要があります。まず、壁を溶接します。 溶接部が冷えると、壁は自由に変形し、溶接応力は発生しません。 次に、ベルトシートを溶接します。 ここでは、変形が拘束され、溶接応力が発生します。 しかし、ウエストの縫い目のない部分では、壁とベルトは独立して変形します。 セクションの長さは500 mm以下です。 それらは醸し出される 最後のターン。 張られたベルトの接合は、原則として斜めの縫い目で行われます。

設置場所で継ぎ目の品質管理に物理的な方法を使用でき、継ぎ目の端がその限界を超えている場合、ジョイントと母材のすべての継ぎ目は同等の強度があるとみなされます。 これらの条件下では、取り付けジョイントは計算なしでビーム内のどこにでも配置できます。

最も単純で便利なのは、梁の単純な突合せ接合であり、手動溶接では、引張状態での突合せ溶接の設計抵抗は、母材の設計抵抗よりも小さくなります。

M St バット \u003d M max R St / R? 0.85M max

曲げモーメントが大きいセクションでは、梁はバットに直接接続され、棚はオーバーレイで補強されます。

曲げモーメントの計算

M \u003d WR sv + N n h n、

オーバーレイはデザインの力を決定します。

N n \u003d (M-WR sv) / h n、h n はオーバーレイの軸間の距離、N n はオーバーレイの力、W はビームの断面係数です

そしてライニングの断面積

A=N n / R sv

36 高力ボルトによるメインビームの取り付け接合部

このような接合部では、各梁弦を両側の3つのオーバーレイで覆い、壁を2つの垂直オーバーレイで覆うことが望ましく、その断面積は、壁の断面積以上である必要があります。それらが重なる要素。

ベルトジョイント:

オーバーレイの総面積: A n? A f

ベルトが感知する最大縦方向の力: N = A f *R y

1 本のボルトせん断の支持力 Q bn = 0.7R bun *? b *A bn * ?/ ? n 、ここで R bun はボルトのせん断に対する設計抵抗です。 ? b は接続の動作条件の係数です。 A bn は 1 本の「ネット」ボルトの断面積です。 ? は摩擦係数です。

ジョイントの片側のボルトの数:n \u003d N / (? s * m tr * Q bn)、どこでしょうか? c - 構造の目的を考慮した係数。 m tr はベルトの接合部の摩擦面の数です。

ジョイントの両側のボルトは、メインビームのウェブに対して対称的な間隔で配置されています。 パッドの長さはボルトのピッチに応じて決定され、10 ミリメートルの倍数でなければなりません。

壁接合部の計算と設計:

壁の接合部は、弦材の接合部と同じ高力ボルトを使用した 2 つのオーバーレイで覆われています。 ジョイントは、ビームウェブにかかる曲げモーメントを吸収する必要があります:M w \u003d M max *J w /J x、ここで、M max はメインビームのスパンの中央のモーメントです。 J w は壁の慣性モーメントです。 J x - スパンの中央のビーム部分の慣性モーメント。

ジョイント内のボルトは縦横に配置されています。 最大荷重がかかるボルトは、中立軸 (N.O.) から最も遠い水平列に配置されます。 N.O.から最も遠いところでの推定力 水平行:N max \u003d M w * h max / (m * h i 2)。

ジョイントの各側のボルトの数は選択方法によって決まります。 最初に、ジョイントの各側から 1 つの垂直行が取得されます。

h i 2 \u003d h 1 2 + h 2 2 + h 3 2 + ... + h max 2;

M は、ジョイントの各側の垂直列の数です。

接合部の強度は、次の条件が満たされる場合に保証されます。 N max ? m tr *Q bh

ビームサポートノード。

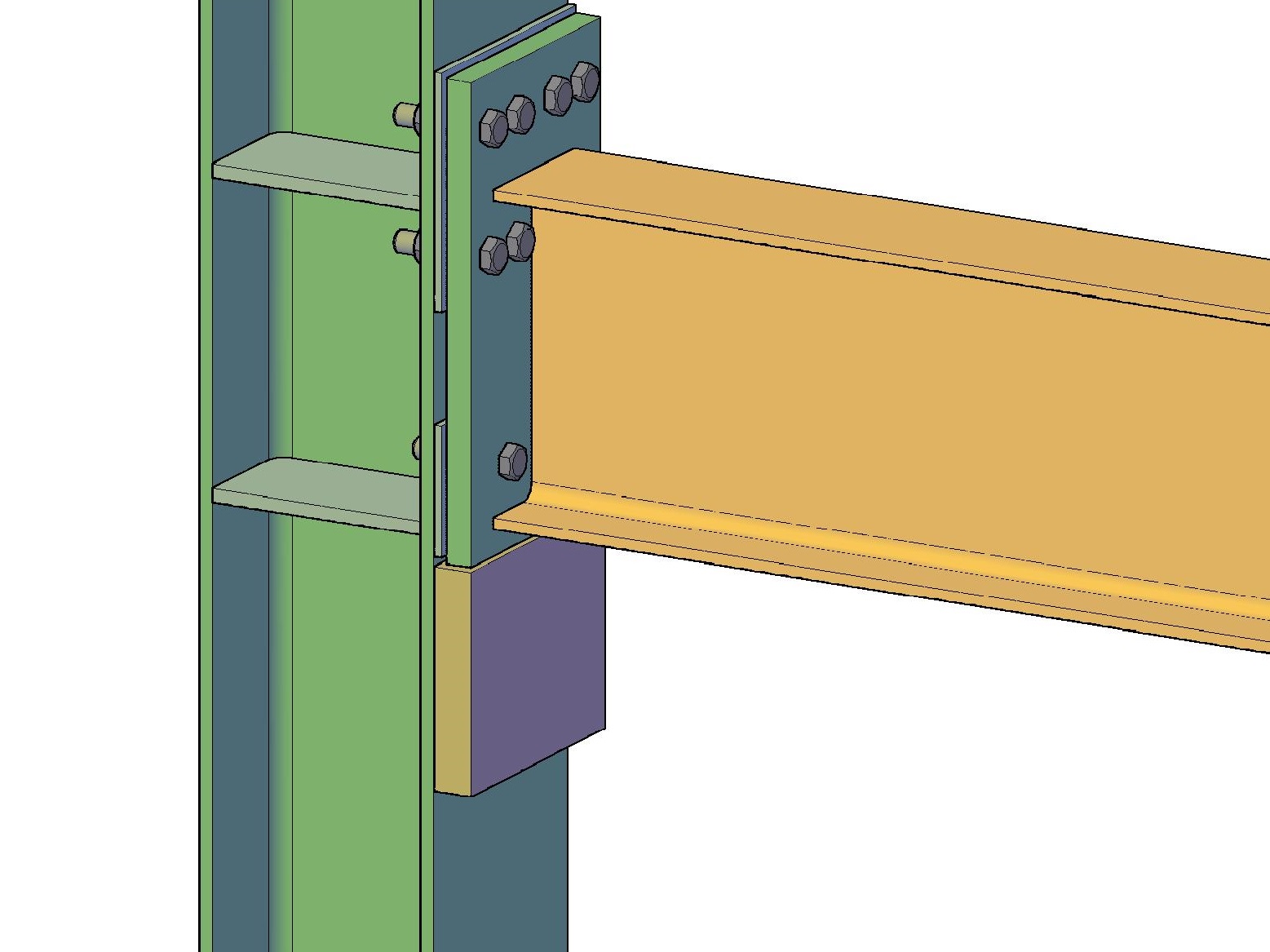

梁と鉄骨柱の接合部。

鋼鉄柱上の梁の支持は、関節式または剛体で行うことができます。

可能であれば、梁を上から支え、柱の輪郭の中心に沿って荷重を伝達するのが最善です。 ビームが横方向に固定されている場合、柱の圧縮荷重に加えて、偏心が現れるため、この力の作用により追加のモーメントが発生し、それに応じて荷重の増加と金属の過剰な消費につながります。コラムで。

梁を柱に上から支えます。

![]()

ここで、F はビームの支持反応です。

Ap は軸受リブの圧潰面積です。

Rp は鋼の端面潰れに対する設計抵抗です。

荷重全体がリブを介して伝達されるようにするには、リブがあまり突出すべきではありませんが、リブの厚さは 1.5 個を超えてはならず、通常は 15 ~ 20 mm です。 荷重がリブ全体に伝わるように、リブを下から切断する必要があります。

なぜなら ビームを固定するためのスイベルアセンブリは、片側の 2 本のボルトで十分です。 ボルトの直径は16〜20 mmです。 締め付けすぎない方が良いです - これは摩擦による接続ではありません 🙂

支持プラットフォームの厚さは通常20〜25 mm、リブの厚さは8〜12 mmです。

屋根に角度がある場合は、リブを必要な角度で切断し、ボルト用の面取りを備えたワッシャーを追加する必要があります。

2本の梁を柱で上から支えます。

前のオプションと同様に、柱の頭のリブを介して梁を支えます。

梁と梁をボルトで接続していきます。 もちろん、硬い結び目を作成したい場合を除き、上からボルトを取り付ける価値はありません。 ビームが互いに引っ張られないように、2 つのリブの間にプレートを取り付けます (これにより、ビームの反対側の端でモーメントが柱にかかる可能性があります)。

次の方法で柱の頭部で 2 番目の梁を支持するオプションもあります。

この実施形態では、下部棚を備えた梁が柱の頭部に位置する。

横方向の力を伝達するために、ビームはリブで補強され、リブは設置時に柱フランジの真上に来るように設定されます。 オーバーレイプレートを使用して梁をボルトで接続します(対称的な荷重伝達を行うには、両側に2枚のプレートを使用することをお勧めします)。 前のオプションと同様に、硬い結び目を作らないように、梁を上からボルトで固定する必要はありません。

この場合、カラム上のリブは必要ありません。

2本のビームの間には約10〜20 mmの小さな隙間を残します。

側面から見た柱上の梁のヒンジ付きサポート

横締めの場合、柱の計算時に偏心を考慮する必要があります。

ヒンジ付きサポートでは、荷重はサポート リブを介してサポート テーブルに伝達されます。 テーブルは通常、鋼板または不均等なコーナーで作られています。 支持テーブルの高さは溶接部の強度の状態から決定されます。 テーブルの3面を溶接することをお勧めします。 テーブルの幅は、支持端が完全に支持テーブル上に位置するように、ビームの端よりも 20 ~ 40 mm 大きく作られます。

穴の直径はボルトの直径より 3 ~ 4 mm 大きくして、ビームがボルトにぶら下がったりせず、テーブル上に完全に置かれるようにします。

梁の支持エッジは、上から支えられた梁の場合と同じ式を使用して崩壊について計算されます。

ヒンジ付きサポートを使用すると、コラムのリブは必要ありません。 サポートリブとコラムの間には厚さ約5mmのガスケットが取り付けられています。

ボルト締結による梁と柱の剛結合

ボルト締めまたは溶接によって強固な接続を作成できます。 ボルト接続はより技術的に進歩しています。すべての部品は工場で製造および塗装され、建設現場ではボルトを取り付けて締めるだけで済みます。

このノードでは、サポート テーブルを使用するヒンジ付きノードと同じ方法で横力が認識されます。 モーメントはボルトを介して柱の壁に伝達されます。 梁の支持端と柱の間に、梁と柱の間にぴったりとフィットするように鋼製スペーサーを取り付ける必要があります(締め付け後に隙間があってはならない)。

上弦材のボルトの数と直径は、梁の埋め込み時に発生するモーメントに基づいて計算する必要があります。 ボルトは強度の高いもののみを使用しております。 ボルトの締め具合を管理する必要があります。

柱の壁は補強材で補強されています。

2.440-1.1 01 KM 多関節ジョイント。 ヒンジ用途の推奨事項

2.440-1.1 02 KM 多関節ジョイント。 梁の床支持。 ノード1および2

2.440-1.1 03 KM 多関節ジョイント。 支持コーナーにビームを固定します。 ノード3

2.440-1.1 04 KM 多関節ジョイント。 支持コーナーにビームを固定します。 ノード4

2.440-1.1 05 KM 多関節ジョイント。 節点 4 の幾何学的特徴と支持力

2.440-1.1 06 KM 多関節ジョイント。 チャンネルからリブで梁を支えます。 ノード5

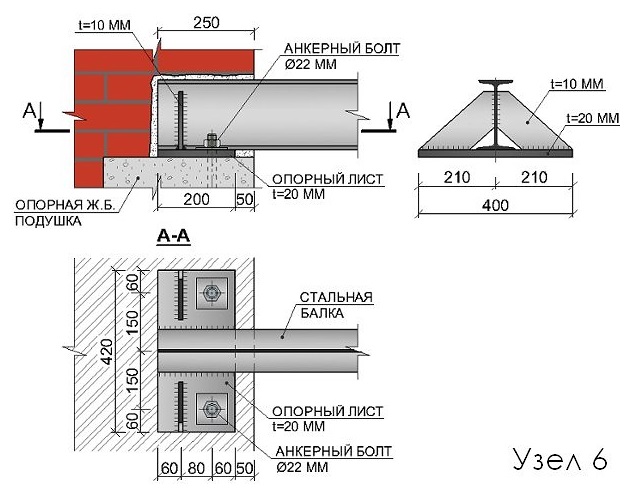

2.440-1.1 07 KM 多関節ジョイント。 おうし座の端にある支持梁。 ノード6

2.440-1.1 08 KM 多関節ジョイント。 サポートストリップにビームを取り付けます。 ノード7、7a、8、8a

2.440-1.1 09 KM ヒンジ付きジョイント。 節点 7、7a の幾何学的特性と支持力の表

2.440-1.1 10 KM スイベルジョイント。 節点8、8aの幾何学的特性と支持力の表

2.440-1.1 11 KM 多関節ジョイント。 コーナーからサポートストリップにビームを固定します。 ノード9

2.440-1.1 12 KM スイベルジョイント。 ラックの頭部の支持ビーム、中央サポート。 ノード10、11

2.440-1.1 13 KM 多関節ジョイント。 節点 10、11 の幾何学的特性と支持力の表

2.440-1.1 14 KM 多関節ジョイント。 通常精度(水平)のボルト2本でビームを固定します。 ノード12、13

2.440-1.1 15 KM 多関節ジョイント。 通常の精度の 2 本のボルトで梁を柱に固定します。 ノード14

2.440-1.1 16 KM 多関節ジョイント。 通常の精度の 3 本のボルトで梁を柱に固定します。 ノード15

2.440-1.1 17 KM 多関節ジョイント。 通常の精度の 4 本のボルトで梁を柱に固定します。 ノード16

2.440-1.1 18 KM 多関節ジョイント。 通常の精度の 5 本のボルトで梁を柱に固定します。 ノード17

2.440-1.1 19 KM 多関節ジョイント。 通常の精度の 6 本のボルトで梁を柱に固定します。 ノード18

2.440-1.1 20 KM 多関節ジョイント。 通常の精度の 7 本のボルトで梁を柱に固定します。 ノード19

2.440-1.1 21 KM 多関節ジョイント。 通常の精度の 2 本のボルトでビームとビームを固定します。 ノード20

2.440-1.1 22 KM 多関節ジョイント。 通常の精度の 3 本のボルトでビームとビームを固定します。 ノード21

2.440-1.1 23 KM 多関節ジョイント。 通常の精度の 4 本のボルトでビームとビームを固定します。 ノード22

2.440-1.1 24 KM 多関節ジョイント。 通常の精度の 5 本のボルトでビームとビームを固定します。 ノード23

2.440-1.1 25 KM 多関節ジョイント。 通常の精度の 6 本のボルトでビームとビームを固定します。 ノード24

2.440-1.1 26 KM 多関節ジョイント。 通常の精度の 7 本のボルトでビームをビームに固定します。 ノード25

2.440-1.1 27 KM 多関節ジョイント。 通常の精度の 2 本のボルトでビームとビームを固定します。 ノード26

2.440-1.1 28 KM 多関節ジョイント。 通常の精度の 3 本のボルトでビームとビームを固定します。 ノード27

2.440-1.1 29 KM 多関節ジョイント。 通常の精度の 4 本のボルトでビームとビームを固定します。 ノード28

2.440-1.1 30 KM 多関節ジョイント。 通常の精度の 2 本のボルトで梁を柱に固定します。 ノード29

2.440-1.1 31 KM 多関節ジョイント。 通常の精度の 3 本のボルトで梁を柱に固定します。 ノード30

2.440-1.1 32 KM 多関節ジョイント。 通常の精度の 4 本のボルトで梁を柱に固定します。 ノード31

2.440-1.1 33 KM 多関節ジョイント。 通常の精度の 5 本のボルトで梁を柱に固定します。 ノード32

2.440-1.1 34 KM 多関節ジョイント。 通常の精度の 6 本のボルトで梁を柱に固定します。 ノード33

2.440-1.1 35 KM 多関節ジョイント。 通常の精度の 7 本のボルトで梁を柱に固定します。 ノード34

2.440-1.1 36 KM 多関節ジョイント。 レンガの壁に梁を支えます。 ノット35-38

2.440-1.1 37 KM フレーム単位。 一般的な形式およびノード特性表 39

2.440-1.1 38 KM フレーム単位。 ノード40の全体図と特性表

2.440-1.1 39 KM フレーム単位。 ノード39、40

2.440-1.1 40 KM フレーム単位。 ノード41の全体図と特性表

2.440-1.1 41 KM フレーム単位。 ノード42の全体図と特性表

2.440-1.1 42 KM フレーム単位。 ノード41、42

2.440-1.1 43 KM フレーム単位。 組み立ての詳細 39-42

2.440-1.1 44 KM フレーム単位。 ノード39~42の詳細特性表

2.440-1.1 45 KM フレーム単位。 ノット 39 ~ 42、44、45 のクロスバー用サポート テーブル

2.440-1.1 46 KM フレーム単位。 ノード 43 の全体図。 ノード 43、44 の特性表

2.440-1.1 47 KM フレーム単位。 ノード44の全体図と特性表

2.440-1.1 48 KM フレーム単位。 ノード 43、44。ノード 43 のクロスバーの壁に沿った垂直オーバーレイ。オーバーレイの特性の表

2.440-1.1 49 KM フレーム単位。 ノード 43、44 のクロスバーのベルトに沿った水平オーバーレイ。オーバーレイの特性の表

2.440-1.1 50 KM フレーム単位。 ノード45の全体図と特性表

2.440-1.1 51 KM フレーム単位。 ノット 45。クロスバーのベルトの水平方向の裏地。 オーバーレイ特性表

2.440-1.1 52 KM フレーム単位。 柱の水平補剛材の選択表

2.440-1.1 53 KM フレーム単位。 柱の水平補強材。 リブ特性表

2.440-1.1 54 KM フレーム単位。 オーバーヘッド補強リブ

2.440-1.1 55 KM フレーム単位。 強度別柱支持力表

2.440-1.1 56 KM フレーム単位。 クロスバーの強度別支持力表

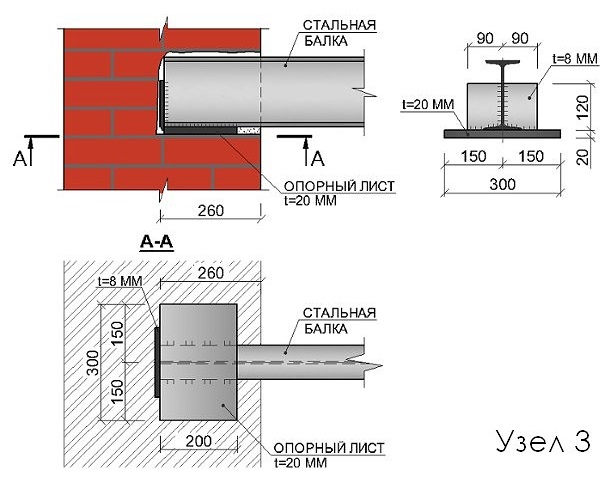

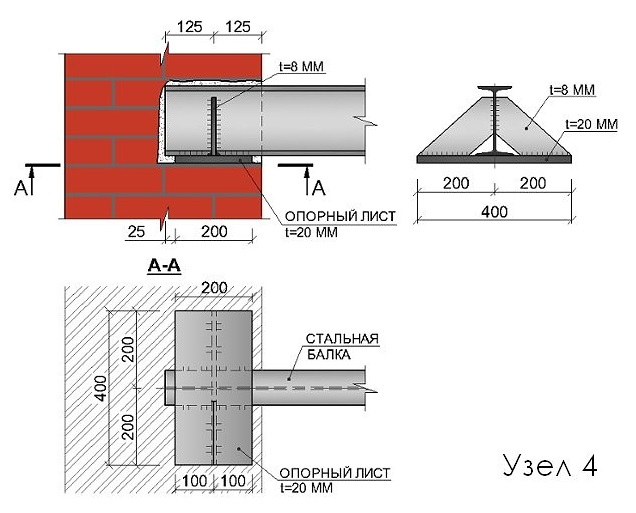

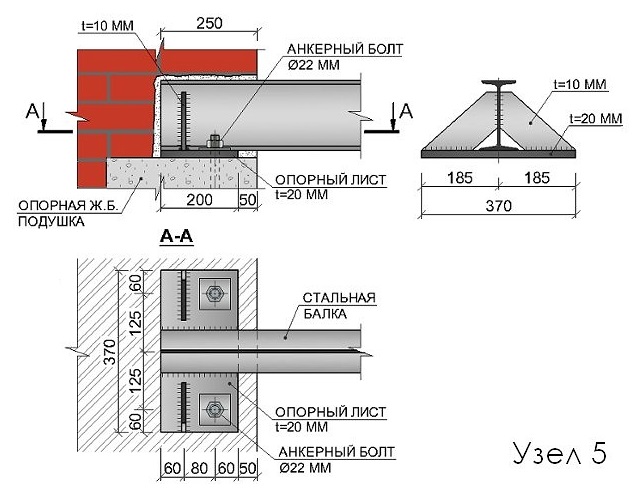

建物のレンガ壁上の床の金属梁を支える問題では、古典的な建設的解決策の 6 つのスキームが示されています。

● 建物の設計には、フィールド接続の計算、梁の支持ノードのレイアウト、操作性を確保するために設計された個々の要素のセクションの選択など、多くの数学的計算を伴う梁床の設計プロセスが含まれます。ノード。

● 提示されたオプションの 1 つの選択は、ビームの端の下のサポート圧力の値に基づいて行う必要があります。 支持反応は

ソリューションを選択する際の基本的な要素。 スチールビーム床は耐荷重レンガ壁に置くだけでなく、鉄筋コンクリートまたは鋼製分散パッドで支える必要があります。 これらの枕の主な役割は次のとおりです。

- 梁の端の下の圧力を均等化する。

- 局所破壊の防止 レンガ造り梁の支持部分の下。

● (6 つのノードのうち) 最初の 4 つのノードには、厚さ 15 mm のモルタルの層を介して梁をレンガ壁に直接支持するヒンジ付きの方法が含まれます。 サポートの圧力は、厚さ 20 mm のサポート金属板を介してレンガ積みに伝達されます。 ベースプレートの寸法は、その下の平均圧力、つまり圧縮領域にかかる圧力が、硬質セメントモルタル上のレンガ積みの計算された抵抗を超えないように選択されます。 耐荷重レンガ壁は、優れた強度特性を備えた固体レンガで作られている必要があります。

支持圧力の値が10トンを超える場合、鉄筋コンクリート分散クッションの必要な厚さはすでに少なくとも100 mmである必要があり、クッション自体には2つの補強メッシュが装備されている必要があります。 この場合、金属梁の支持ノードは堅固である必要があり、それは厳密に許可されません。 床梁サポート レンガの壁に向かってまっすぐ。 この問題に関するガイドラインは、SNiP II-22-81 * 石および強化石造構造の要件です。

● サポートノード No.1 ヒンジ付き。 レンガの壁の厚さ b=380 mm。 担体反応の限界値 R=0.6 t。

● サポートノード No. 2 ヒンジ付き。 レンガの壁の厚さ b>380 mm。 担体反応の限界値 R=0.7-3.0 t。

● サポートユニット No.3 ヒンジ付き。 レンガの壁の厚さ b>380 mm。 担体反応の限界値 R=3.1-5.0 t。

● サポートユニット No.4 ヒンジ付き。 レンガの壁の厚さ b>380 mm。 担体反応の限界値 R=5.1-7.0 t。

● サポートノード No.5 リジッド。 レンガの壁の厚さ b>380 mm。 担体反応の限界値 R=10.1-18.0 t。

● サポートノード No.6 リジッド。 レンガの壁の厚さ b>380 mm。 担体反応の限界値 R=18.1-20.0 t。

すべてのノードのすべての摩擦ジョイントエレメントは精度クラス B、強度クラス 5.8 および 8.8 のアンカー ボルトで作られています。

すべてのノードで、すべてのすみ肉溶接の脚が接続されます。溶接要素の最小厚さに従って決定する必要があります。 最小値は、SNiP II-23-81* 鋼構造物の表 38 に規定されています。

● 建物の運用中に動的荷重がかかる場合は、 サポートノードのすべての要素と詳細 V 必ず耐久性をテストする必要があります。

梁は鉄骨柱に上から支持するか、側面に隣接して二重に接合することで接続されます。 このような接続は、梁の支持反力のみを伝達するヒンジ式接続、または支持反力に加えて柱内で梁を挟む瞬間も柱に伝達する固定式のいずれかにすることができます。 ヒンジ接続は、多階建ての建物のフレームの剛性のあるほとんどの梁構造で広く使用されています。 上から柱に梁を支持する例を図に示します。 15.

米。 15. 柱上の梁の支持

a、b - 上

C側

梁の支持体上にある位置の梁の端は、支持リブで補強されています。これは、支持反力全体がこれらの補強材を介して梁から支持体に伝達されることを想定しています。梁の下弦(図 15、a) )、または支持圧力を鋼柱に直接伝達することが計画されています(図15.6)。 圧力をカラムに正しく伝達するには (図 15、a による構造的な解決策を使用)、リブの支持面の中心がカラム フランジの軸と一致している必要があります。

支持補強材のサイズは通常、リブの端の潰れに基づいて決定されます。

![]() (7.60)

(7.60)

サポートリブの突出部分 (図 15、b) は、寸法を超えてはなりません。< 1,5 t OP и обычно принимается 15-20 мм.

支持リブの端部の崩壊をチェックすることに加えて、梁の支持セクションは、支持リブと梁壁の一部を含む条件付き支持棒として梁の平面からの安定性もチェックします。設計断面領域 (図 15 の b、この領域は影付き) の各方向の幅が 0.65、長さが梁のウェブの高さに等しい:

![]() (7.61)

(7.61)

溶接によるビームウェブへの支持リブの取り付けは、溶接の最大作業長を考慮して、ビームの完全な支持反応が得られるように設計する必要があります。 図による側面のビームのヒンジ接続。 図15、c)その設計、作業および計算において、図15の上からの梁の説明と異ならない。 15、b.

11. 塔頭の設計と計算.

フリーペアリングでは、通常、梁は柱の上に配置されるため、設置が簡単になります。

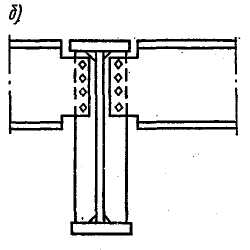

この場合、柱ヘッドはスラブと、スラブを支持して荷重を柱ロッドに伝達するリブで構成されます。

荷重が柱の中心近くに位置する梁の支持リブのフライス加工された端部を介して柱に伝達される場合、ヘッドプレートは梁の支持リブの下を通るリブによって下から支持されます。

ヘッドのリブは、ベース プレートと貫通ロッドで柱の枝に、または中実ロッドで柱の壁に溶接されます。 ヘッドリブをスラブに取り付ける継ぎ目は、ヘッドにかかる最大の圧力に耐える必要があります。 次の式に従って確認してください。

ヘッドリブの高さは、荷重を柱ロッドに伝達するために必要な継ぎ目の長さによって決まります (継ぎ目の長さは以下を超えてはなりません)。

ヘッドリブの厚さは、完全なサポート圧力下での潰れに対する抵抗の条件から決定されます。

リブの厚さを割り当てたら、次のことを確認する必要があります。

![]() (8.38)

(8.38)

スルーカラムのチャネルの壁および中実カラムの壁の厚さが薄い場合、それらにリブが取り付けられている場所での切れ目もチェックする必要があります。 頭の高さ内で肉厚を厚くすることが可能です。

支えている肋骨を強化するには ベースプレート、また、大きな集中荷重が伝わる場所での柱ロッドの壁を座屈から強化するために、荷重を感知する垂直リブを下から水平リブで囲みます。

ヘッドベースプレートは、上部構造からの圧力をヘッドリブに伝達し、ビームの設計位置を固定する取り付けボルトでビームを柱に固定する役割を果たします。

ベースプレートの厚みは20~25mm以内を採用しております。

フライス加工されたコラム端により、ビームからの圧力がベースプレートを介してヘッドリブに直接伝達されます。 この場合、スラブとリブ、および柱の枝を接続する継ぎ目の厚さは、建設的に割り当てられます。

ビームの大きな耐圧は、柱のフランジの上にあるリブを介して柱に最もよく伝達されます。

梁が側面から柱に取り付けられている場合、垂直反力は梁の支持端を通って柱のフランジに溶接されたテーブルに伝わります。 ビームの支持端の端とテーブルの上端を取り付けます。 テーブルの厚さは、ビームの支持端の厚さよりも20〜40 mm大きく取られます。

テーブルの 3 つの側面を柱に溶接することをお勧めします。

テーブルを柱に溶接する溶接は、次の式で計算されます。

係数 1.3 は、製造上の誤差によりビームとテーブルの支持リブの端部が非平行になる可能性を考慮しており、これにより垂直継ぎ目間の反力が不均一に分布します。

ビームがボルトにぶら下がって支持テーブルにしっかりと固定されるのを防ぐために、ビームの支持リブはボルトで柱ロッドに取り付けられています。ボルトの直径は穴の直径より3〜4 mm小さい必要があります。

主梁を支える節点 キャップ 列.