Controlul calității montajului structurilor din oțel. Controlul calității instalării și livrării și recepției structurilor asamblate

7. Controlul calității instalării structurilor.

Calitatea structurilor clădirii trebuie verificată atunci când sunt acceptate pe șantier, în timpul controlului pas cu pas și instalării structurilor, fixându-le în noduri și îmbinări.

La acceptarea structurilor, este necesar să se verifice următoarele: aspectul, conformitatea marcajului cu cerințele standardelor, dimensiunile geometrice, disponibilitatea și corectitudinea completării documentelor însoțitoare, încărcarea corectă a structurilor pe vehicule. Dacă se găsesc modele defecte, trebuie invitat un reprezentant al furnizorului și trebuie întocmit un act pentru produsele defecte. Rezultatele controlului operațional sunt înregistrate în documentația executivă.

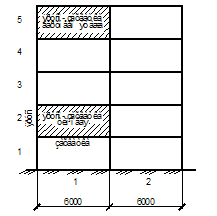

La asamblarea prefabricatelor structuri din beton armat pentru o clădire cu cadru cu mai multe etaje, trebuie îndeplinite următoarele toleranțe:

Abateri Toleranțe, mm

Deplasarea axelor paharelor de fundații față de + 10

axele centrale;

Abateri ale semnelor suprafețelor de sprijin superioare ale fundațiilor. - zece

Abateri ale semnelor de pe fundul superior al paharului de fundații; - douăzeci

Decalajul axelor coloanei în secțiunea superioară față de + 15

axele centrale pentru coloane de peste 4,5 m înălțime;

Decalajul axelor barelor transversale față de geometria + 5

topoare structuri de susținere;

Abateri ale planurilor panourilor de perete în partea superioară + 5

secțiune de la verticală (până la înălțimea podelei);

Diferența dintre mărcile de sus ale coloanelor adiacente, precum și primele 10

panouri de perete;

Diferența dintre semnele suprafețelor frontale a două 5 adiacente

plăci de pardoseală (acoperiri) la rost;

Decalaj în ceea ce privește plăcile de podea și acoperișul față de + 20

pozitia lor de proiectare pe suprafetele si nodurile de sustinere

Pentru toate tipurile de izolație a structurilor, sudarea pieselor înglobate și a ieșirilor, precum și pentru protecția pieselor metalice împotriva coroziunii, etanșarea și etanșarea îmbinărilor în procesul de efectuare a lucrărilor relevante, se întocmește un act pentru lucrări ascunse.

8. Instrucțiuni pentru producerea lucrării

1) Pentru montarea structurilor clădirii, folosiți o macara KB - 100.3, utilizați mașini, echipamente și unelte în conformitate cu cele acceptate;

2) Instalarea structurilor prefabricate trebuie efectuată numai după verificarea instrumentală și conformarea cu proiectul a poziției structurilor în plan și în înălțime;

3) Secvența tehnologică de instalare a structurilor prefabricate ale clădirii se realizează în ordinea indicată pe schemele de instalare, asigurând în același timp stabilitatea și invariabilitatea geometrică a părților asamblate ale clădirii;

4) Pentru etanșarea îmbinărilor stâlpilor din geamurile fundațiilor se folosește beton de clasa B20;

5) Structuri de slinging pentru producerea de chingi de inventar; metodele de slinging în toate cazurile ar trebui să excludă posibilitatea slingării și căderii structurilor;

6) La efectuarea lucrărilor de instalare în timp de iarnaînainte de instalarea structurilor prefabricate din beton armat, acestea trebuie curățate de zăpadă și gheață.

9. Măsuri de siguranță și securitate mediu inconjurator.

1) Lucrările la instalarea structurilor prefabricate ale clădirii se realizează în conformitate cu proiectul de realizare a lucrărilor (SNiP 1. 02. 01-85);

2) Este interzisă ridicarea structurilor prefabricate din beton care nu au bucle de montaj sau marcaje;

3) Închideți zona de instalare și pistele macaralei cu un gard înalt de 1,1 m, instalați semne de siguranță de-a lungul perimetrului gardului;

4) La montarea structurilor, dispozitivele de prindere pot fi îndepărtate numai după ce sunt în final instalate și fixate în poziția de proiectare;

5) Toate deschiderile situate la nivelul tavanului sau nu mai mare de 0,6 m de suprafața acestuia trebuie să fie închise cu garduri de inventar;

6) Deasupra intrării în casa scării amenajați un baldachin de 2 m lățime și lungime egală cu lățimea zonei de instalare;

7) Lucrările de montaj și aferente (etanșarea rosturilor, chituirea cusăturilor) pot fi efectuate simultan, numai pe diferite prinderi, în condițiile care să asigure siguranța producerii acestora;

8) Deversarea apelor uzate industriale și menajere în corpurile de apă este permisă numai dacă există dispozitive antieroziune;

9) Pentru colectarea deșeurilor menajere și a gunoiului la șantier, amenajați cutii de lemn cu capace care se încuie;

10) Amenajarea drumurilor temporare pe șantier ținând cont de prevenirea deteriorării arborilor și arbuștilor în creștere în timpul transportului structurilor;

11) În vehiculele aflate sub structuri și materiale de încărcare și descărcare, motoarele trebuie oprite.

Bibliografie.

http://revolution./rt/elems.cgi?e=311248

1. Snezhko A. P., Batura G. M. Tehnologia construcțiilor. Proiectare cursuri și diplome. - Kiev: școala Vyscha, 1991. - 199 p.

2. Khamzin S. K., Karasev A. K. Tehnologia construcțiilor. Proiectare cursuri și diplome. - M.: Şcoala superioară, 1989. - 216 p.

3. Sheroshevsky I. A. Construcții clădiri industrialeși structuri. - L .: Stoyizdat, filiala Leningrad, 1979. - 167 p.

4. Trepenenkov R. I. Album de desene ale structurilor și detaliilor clădirilor industriale. - M: Stroyizdat, 1980. - 284 p.

1991. - 767 p. 7. Bondarenko V.M., Rimshin V.I. Exemple de calcul al structurilor din beton armat și piatră: Proc. indemnizatie. - M.: Mai sus. şcoală, 2006. - 504 p. 8. Timofeev N.A. Proiectarea structurilor portante din beton armat a unei clădiri industriale cu mai multe etaje: Metoda. indicatii catre termen de hârtieși ore practice pentru studenți speciale. „Constructia instalatiilor de cale ferata si de cale ferata”. - M.: MIIT, 2004. ...

![]()

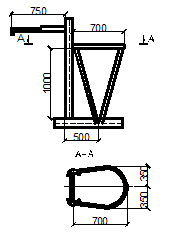

Cârlig de macara (Ltr), m Capacitate de ridicare, t Înălțime de ridicare a cârligului, m KB-308 KB-403B Qtr KB-308 KB-403B Nktr panou de perete VS-4 14,9 8 8 4,438 21 24 16,55 KB-308A macara pentru instalarea finală a structurilor unei clădiri date. Diagrama macaralei este prezentată în Figura 2. Figura 2 - Diagrama unei macarale turn 4 Împărțirea în secțiuni, prindere, niveluri ...

A cărui pregătire are loc direct la șantier (tăierea tablei profilate). Structurile metalice sunt protejate de straturi speciale anticorozive si rezistente la foc. S-au făcut calcule la construcția a 2-5 etaje ale blocului de depozitare permanentă auto. Înălțimea podelei 2,4 m. Determinarea domeniului de aplicare a lucrărilor de construcție și instalare La proiectarea lucrărilor de instalare ...

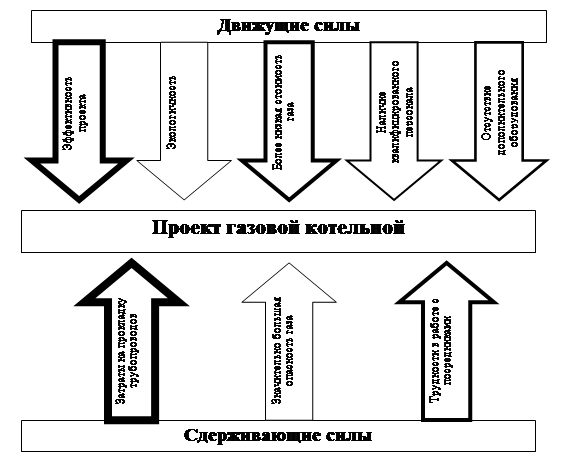

Personalul de operare, și în camera de control - la o deteriorare a acuității vizuale, tensiune nervoasă. actual document normativ este: SNiP 23-05-95* "Iluminat natural si artificial. Standarde de proiectare". Sala de atelier conform SNiP 23-05-95 * trebuie să fie iluminată astfel încât să asigure instalarea de înaltă calitate a cazanului, iar în timpul funcționării, posibilitatea de funcționare corectă. ...

La categorie:

Instalarea structurilor clădirii

Controlul calității instalării și livrării și recepției structurilor asamblate

Controlul calității instalației

Controlul calității instalării structurilor clădirii ar trebui să se bazeze pe cerințele privind acuratețea execuției structurilor individuale și a structurii în ansamblu, respectarea normelor și regulilor actuale pentru fabricarea, instalarea și acceptarea structurilor prefabricate. Controlul bine organizat și desfășurat cu atenție face posibilă detectarea erorilor în producție la timp, face posibilă corectarea lor în timp util și exclude repetarea lor.

Controlul calității fabricării structurilor se realizează la fabrici de către departament control tehnic(OTC), controlul este completat de acceptarea structurilor finite de către organizația instalației.

La șantier, controlul este efectuat de către organizația instalației, parțial de către client, și se efectuează din momentul în care structurile sunt acceptate pentru depozitul de construcție și se încheie cu punerea în funcțiune a structurii. La sosirea structurilor la depozit se verifica cantitatea acestora, dimensiunile geometrice de baza, marcajele si riscurile. Controlați depozitarea corectă a structurilor în depozite și la locurile de instalare. Pentru deficiențe cantitative sau calitative, precum și pentru încălcarea termenelor stabilite sau a ordinii de livrare a structurilor, dacă este necesar, se fac reclamații către producători. Unitățile complexe de structuri sunt supuse controlului asamblarii la fabricile de producție. Dacă, dintr-un motiv oarecare, montajul de control la uzină nu a fost efectuat, toate operațiunile trebuie controlate în timpul pre-montării preliminare la șantier. In timpul montajului de control al structurilor din otel se verifica corectitudinea orificiilor de montaj, calitatea gaurilor, potrivirea marginilor, gradele, dimensiunile geometrice ale elementelor etc. dimensiunile geometrice de proiectare in timpul montajului si calitatea. a rosturilor de asamblare.

Acordați atenție amplasării corecte a fundațiilor, preciziei suprafețelor de susținere a acestora, calității instalării plăcilor de bază sub stâlpi, sosului acestora. Precizia instalării structurilor individuale și dimensiunile geometrice ale părților structurilor se stabilește cu ajutorul instrumentelor geodezice cu verificarea conformității cu toleranțele de instalare prevăzute în „Normele și regulile de construcție” relevante (SNiP III -B. 3-62). *, III -B. 5-62 *, III -B. 7-69 etc.). Este necesar să se acorde o atenție deosebită respectării proiectului și minuțiozității îmbinărilor de asamblare, a căror rezistență determină stabilitatea structurilor. Atunci când se efectuează controlul calității instalării structurilor de oțel, este necesar să se verifice conformitatea cu cerințele de sudare, șuruburi și nituire a îmbinărilor. Aceste lucrări pot fi acceptate numai după reconcilierea fiecărei secțiuni montate a structurii. Instalarea fiecărei secțiuni noi nu ar trebui să înceapă până când toate conexiunile pe teren ale secțiunii anterioare nu sunt în sfârșit reparate.

Îmbinările de montare sunt sudate conform regulilor specificate în instrucțiunile de sudare a structurilor de oțel, cu respectarea unui proces tehnologic prestabilit care determină metoda de sudare, tipul și procedura de sutură, calitatea și diametrul electrozilor, modul curent de sudare. Toate operațiunile tehnologice de sudare sunt supuse monitorizării continue, deoarece rezistența cusăturii, valorile minime ale tensiunilor de contracție și deformațiilor în elementele structurale depind de calitatea implementării acestora.

Conducerea lucrărilor de sudare poate fi încredințată numai unei persoane cu pregătire tehnică specială; sudare - numai pentru sudorii care au trecut testele în conformitate cu regulile actuale de testare a sudorilor electrici și sudorilor cu gaz. Sudarea tavanului și a cusăturilor verticale ale celor mai critice structuri este încredințată numai sudorilor cu înaltă calificare. Fiecare cusătură sudată trebuie să aibă ștampila sudorului care a efectuat lucrarea. Calitatea sudurilor este controlată prin: control extern, care stabilește uniformitatea grosimii și lățimii sudurii, conformitatea dimensiunilor sudurii cu cele de proiectare, absența defectelor vizibile:

- fisuri, cratere netopite, pori, lipsa de penetrare, incluziuni de zgura;

- gaurire urmata de gravarea suprafetei metalice expuse pentru a se stabili patrunderea radacinii sudurii si absenta defectelor interne; gravarea se efectuează cu o soluție 20-30% de acid azotic sau o soluție apoasă 10-12% dintr-o sare dublă de clorură de cupru și amoniu, urmată de neutralizare cu lapte de var;

- verificarea densității prin test cu kerosen, test hidraulic sau în vid, test chimic prin reacția fenolftaleinei la amoniac;

- testarea mecanică a probelor de probă sau de control;

- transiluminare cu fiole radioactive, control cu raze X, metode electromagnetice și ultrasonice, care stabilesc defecte interne în cusătură. Cusăturile defecte trebuie să fie perforate și resudate.

Conformitatea tensiunii efective a șuruburilor de mare rezistență cu cea de proiectare se controlează prin verificarea cuplurilor cu care aceste șuruburi sunt livrate cu ajutorul cheilor echipate cu instrumentar și calibrate înainte de verificare. Cuplurile aplicate în timpul controlului pentru șuruburile dintr-un lot nu trebuie să difere de cele acceptate pentru acest lot cu mai mult de ± 5%. Toate șuruburile sunt supuse controlului dacă numărul lor în îmbinare este de până la 5, cel puțin 5 buc. cu numărul de șuruburi în legătură 6-20 și nu mai puțin de 25% cu numărul de șuruburi în legătură 21 sau mai mult. Dacă în timpul controlului se constată că numărul de șuruburi de înaltă rezistență strânse sau prea strânse depășește 10% din numărul celor testate, atunci toate 100% din șuruburile din conexiune sunt supuse controlului. Șuruburile detectate insuficient strânse trebuie strânse imediat, iar cele strânse excesiv cu mai mult de 10% din tensiunea de proiectare trebuie slăbite la tensiunea specificată. Șuruburile, șaibele și piulițele care sunt defecte trebuie înlocuite. Fiecare conexiune realizată cu șuruburi de înaltă rezistență trebuie să fie marcată cu un șablon de vopsea albă, în care sunt trecute marca echipei care a instalat șuruburile și marca persoanei care a controlat valoarea cuplului. La livrarea și recepția structurilor fabricate și asamblate cu șuruburi de mare rezistență, împreună cu documentația prevăzută la capitolul SNiP III -B. 5-62 *, trebuie prezentate: un jurnal de control al calitatii pentru pregatirea suprafetelor pieselor de imbinat; jurnal de fixare a șuruburilor de înaltă rezistență; certificate pentru șuruburi, piulițe și șaibe de înaltă rezistență.

Nituirea secțiunilor individuale se face zilnic. Nu este permisă lăsarea unei părți din găurile din aceste zone nefiletate. Acceptarea niturilor livrate în timpul instalării este notă într-un jurnal special care indică data și numele conexiunii. Niturile defecte sunt îndepărtate și înlocuite cu altele noi, cu condiția ca orificiile și suprafața metalică să nu fie deteriorate. Capetele niturilor respinse sunt îndepărtate, de regulă, prin tăiere cu oxigen folosind freze speciale.

În procesul de înglobare a rosturilor structurilor din beton armat se controlează: montarea corectă a barelor și pieselor de armare, sudarea acestora, protecția anticorozivă; utilizarea corectă a gradelor de beton; succesiunea de betonare; modul de întărire a betonului la îmbinări, în special la temperaturi scăzute; rezistența betonului. După încorporare, trebuie luate măsuri pentru a exclude posibilitatea de scuturare a îmbinărilor fragile în timpul instalării elementelor de deasupra. Îmbinările elementelor prefabricate sunt supuse inspecției intermediare și acceptării înainte de încorporare.

La montajul structurilor de inchidere se verifica: protectia anticoroziva a meselor de sustinere si a pieselor pentru montaj si prindere laterala a panourilor; coincidența într-o aliniere a cusăturilor orizontale și verticale între panouri; etanșarea atentă a cusăturilor; calitatea cusăturii lor.

Pentru controlul calitatii montajului structurilor de constructii se pastreaza busteni: montaj, sudura, montaj surub de mare rezistenta, betonarea rosturilor si alte documente tehnice prevazute de Codurile si Regulile de constructii.

La Categorie: - Montarea structurilor de clădiri

Precizia montajului. Precizia de montare este înțeleasă ca gradul de conformitate a valorilor reale ale parametrilor obținute în timpul lucrărilor de instalare cu valorile specificate în desene și cerințele tehnice.

Precizia de montare specificată este atinsă prin suportul metrologic și geodezic.

Asigurarea metrologică a acurateței instalației este stabilirea și aplicarea fundamentelor științifice și organizatorice ale metrologiei, mijloacelor tehnice, metodelor, regulilor și normelor necesare realizării unității și acurateței cerute a măsurătorilor.

Suportul tehnologic pentru precizia de montare include: selectarea tehnologiei și a metodelor pentru atingerea preciziei specificate; modalități și mijloace de ajustare; echipamente de testare pentru fabricabilitatea ansamblului în conformitate cu criteriul de precizie (inclusiv selectarea și prezentarea cerințelor pentru calitatea cerută de fabricație a verificării (alinierii) și a bazelor de asamblare principale; numirea toleranțelor de asamblare de fabricație și cerințele de precizie pentru asamblarea auxiliară și măsurarea efectivă baze).

Bazele principale de montaj includ bazele aparținând echipamentului care se instalează, iar bazele aferente elementelor structurilor clădirii sau echipamentelor instalate anterior, cu care sunt interfațate cele principale, sunt denumite auxiliare.

Baza geodezică a instalației este un set de axe longitudinale și transversale și cote utilizate pentru instalare și aliniere. echipamente tehnologice. Paralel cu axele de centrare a construcției longitudinale și transversale sunt amplasate axele de montaj, care sunt împărțite în cele de control și de lucru. Axele de lucru și marcajele de elevație sunt folosite pentru a instala și alinia obiectele de instalare în poziția de proiectare, iar cele de control - pentru a verifica axele și marcajele de lucru.

Axele sunt fixate folosind diverse instrumente geodezice și de montaj (teodoliți, instrumente optice sau laser), și fixate cu semne (zaruri pe fundații), sfori, linii de plumb.

Marcajele de cotă sunt stabilite cu ajutorul nivelurilor, șinelor și fixate cu repere sau distanțate pe structurile clădirii.

Controlul calității instalării pieselor tipice, ansamblurilor și mecanismelor echipamentelor. Echipamentele, mașinile și mecanismele utilizate la întreprinderile de service auto sunt livrate în zona de asamblare, de regulă, asamblate (demontator de anvelope, mașină de echilibrat etc.) sau unități de asamblare complete (lift auto, tester de frâne etc.). Prin urmare, controlul calității instalării echipamentelor se reduce în principal la controlul acurateței instalării acestuia la locul de proiectare și la controlul preciziei operațiunilor de asamblare. Acest din urmă tip de control în timpul recepției în exploatare a echipamentelor se referă, desigur, nu numai la operațiunile de asamblare efectuate în timpul procesului de instalare, ci și la operațiunile de asamblare tehnologică efectuate la uzina de producție. Luați în considerare criteriile pentru calitatea acestor operațiuni pe exemplul instalării, asamblarii elementelor de echipamente tipice.

Arbori și cuplaje. În timpul controlului calității ansamblului arborelui și cuplajului, se verifică abaterile de la aliniere, perpendicularitate și paralelism. Alinierea greșită a arborilor determină deformarea mecanică și radială a cuplajelor, ceea ce duce la vibrații inacceptabile și suprasarcini ale elementelor echipamentului, reducând durabilitatea pieselor de cuplare și a rulmenților. Abaterea de la perpendicularitatea și paralelismul arborilor duce la o defecțiune a angrenajelor cuplate cinematic.

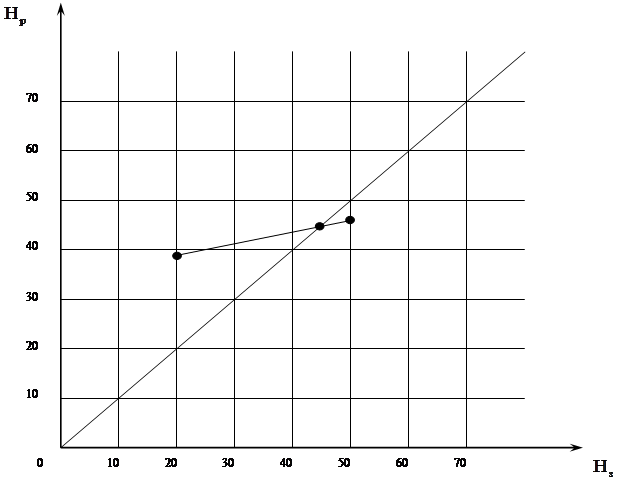

Verificarea alinierii arborilor se efectuează pe jumătățile de cuplare montate concentric pe arbori. Condiția pentru alinierea ideală a arborilor este egalitatea dimensiunilor Ași bîn patru puncte de măsurare diametral opuse (Fig. 4.6).

Orez. 4.6. Schema de aliniere a arborelui

Nealinierea este calculată ca jumătate de diferență a dimensiunilor diametral opuse în planurile orizontale și verticale:

Abaterile de dezaliniere admise sunt luate egale cu valorile admisibile ale deplasării finale și radiale pentru tipurile respective de cuplaje și cupluri transmise.

Angrenaj și angrenaje melcate. Calitatea montării (asamblarii) angrenajelor este verificată de poziția și dimensiunea punctului de contact, joc și zgomot (Tabelul 4.6).

Tabelul 4.6

Criterii de apreciere a calității ansamblului angrenajelor cilindrice

| Atingeți poziția punctului | Natura zgomotului | Evaluarea calității construcției, motivul căsătoriei |

| Şoaptă sau zumzet de curent scăzut | Bun | |

| Fără sarcină - foșnet, sub sarcină - un bâzâit puternic | Căsătoria, alinierea greșită a roților | |

| Sub sarcină - zumzet puternic și bătăi intermitente, fără sarcină - foșnet sau bătăi foarte mici | Căsătorie, joc lateral crescut, deformare radială, vibrații | |

| Bătăi intermitente la ralanti și zumzet puternic sub sarcină | De asemenea | |

| Sub sarcină - zumzet puternic de curent scăzut | Satisfăcător | |

| Bâzâit ușor, bătăi intermitente foarte mici | Căsătoria, clearance-ul radial crescut |

Dimensiunile maxime ale punctelor de contact cu pozitia corecta a perechilor de angrenare nu trebuie sa fie mai mici decat cele indicate in Tabel. 4.7 și 4.8.

Tabelul 4.7

Vitezele de contact ale dintelui într-un angrenaj drept

Tabelul 4.8

Ratele de contact ale dintelui într-un angrenaj conic

Angajarea normală a perechii de vierme și deplasarea axelor viermei și ale roții melcate corespund punctelor de atingere prezentate în Fig. 4.7. Cu angajarea corectă a viermelui, vopseaua ar trebui să acopere suprafața dintelui roții melcate cu cel puțin 60-70% în lungime și înălțime.

Fig, 4.7. punct de atingere

transmisii cu lanț. Controlul calității instalării acestor roți dințate constă în determinarea săgeții de deviere a lanțului, a paralelismului arborilor și a poziției relative a pinioanelor. Poziția reciprocă a pinioanelor transmisiei cu lanț se verifică prin măsurarea distanțelor (Fig. 4.8) l, l 1, l 2 până la șirul C - C. Unghiul de înclinare al pinionului, determinat de formula

nu trebuie să depășească 30°.

Orez. 4.8. Aranjamentul reciproc al pinioanelor cu lanț

Scurgerea f pentru o nouă transmisie orizontală cu lanț este luată în funcție de distanța centru-centru L (mm) egală cu f = 0,02 L, iar pentru angrenajele cu un unghi de înclinare mai mare de 20 °, se recomandă să luați sag under f m ax = (0,01-0,015 ) L. În angrenajele verticale, ramurile nu trebuie să aibă nicio slăbiciune.

Transmisii cu curele. La montarea angrenajelor cu curele trapezoidale, verificați poziția relativă a scripetelor și înclinarea curelelor. Corectitudinea amplasării scripetelor este verificată în același mod ca procedura de verificare pentru o transmisie cu lanț. Înclinarea admisibilă a curelelor este luată egală cu f = 0,01 L. Valoarea reală a lui f se verifică prin aplicarea unei sarcini Q pe centură, a cărei valoare este calculată prin formula

unde P o - valoarea optimă a tensiunii curelei; - tensiune admisibilă a curelei egală cu 1,8 MPa pentru transmisii cu curele plate și 2 MPa pentru antrenări cu pană; F este aria secțiunii transversale a centurii; L - distanta centru.

De obicei, Q este luată în intervalul 50-100 N. Tensiunea curelei este cel mai important indicator calitatea ansamblului de transmisie prin curea. O centură slăbită „bate” și alunecă, iar tensiunea excesivă a centurii duce la pierderea elasticității și a capacității de alunecare elastic. Cantitatea de alunecare () poate fi determinată prin măsurarea vitezelor de rotație efective ale scripetelor antrenate n 1 și antrenate n 2, conform formulei

unde D 1, D 2 sunt diametrele scripetelor. Valoarea alunecării ar trebui să fie între 0,005-0,01.

Verificarea etanșeității și rezistenței vaselor și a sistemelor de conducte în timpul lucrărilor de instalare. Vasele, dispozitivele, conductele și sistemele: lubrifiante, hidraulice, pneumatice etc., care funcționează sub presiune și asamblate în timpul instalării, precum și la expirarea perioadei de depozitare a garanției, sunt supuse controlului de etanșeitate și rezistență.

Controlul pentru etanșeitate și rezistență se efectuează cu apă sau presiune de testare a aerului.

Valoarea presiunii de testare în timpul controlului apei este luată în conformitate cu tabelul. 4.9. În acest caz, coeficientul k ia în considerare scăderea rezistenței materialului pereților vaselor controlate, conductelor etc. la temperaturi de funcționare. Valoarea acestui coeficient se ia pentru materialul cel mai puțin durabil al părților produsului montat (vase etc.), egală cu raportul rezistențelor la tracțiune ale acestui material la temperaturi normale și de funcționare.

Tabelul 4.9

Presiunea de probă pentru a controla etanșeitatea și rezistența produselor

Pentru vasele și aparatele care funcționează sub presiune la temperaturi negative, presiunea de testare este aceeași ca la 20 0 C. Temperatura apei și a mediului nu trebuie să difere cu mai mult de 5 0 C. Produsul trebuie să fie sub presiune de testare pentru o anumită perioadă. timp (Tabelul 4.10), după care presiunea este redusă la valoarea de lucru și produsul este inspectat. Produsul este recunoscut ca fiind apt pentru controlul apei, dacă nu există semne de ruptură, scurgere, transpirație și deformații reziduale vizibile pe el.

Tabelul 4.10

Timpul de expunere al produsului sub presiune atunci când sunt testați cu apă

Testarea aerului a vaselor, aparatelor, conductelor pentru un mediu de lucru gazos se efectuează într-un anumit mod (Tabelul 4.11).

Tabelul 4.11

Mod de testare a aerului

După expunere, presiunea de încercare se reduce la cea de lucru și se verifică etanșeitatea îmbinărilor sudate prin aplicarea unei soluții de săpun asupra acestora. Etanșeitatea întregului vas, aparatul este verificată conform criteriului „cădere de presiune” în 24 de ore, care este determinat de formula

unde p este căderea de presiune timp de 1 oră (ca procent din presiunea de încercare); T n, T to - temperatura la începutul și la sfârșitul testului; p n, p k - presiunea totala la inceputul si la sfarsitul incercarilor (gabarita si barometrica), MPa; t și - timpul de testare, h.

Pentru gazele de lucru toxice, căderea de presiune admisă Δp într-o oră nu trebuie să depășească 0,1 și, respectiv, 0,2% în medii explozive și respectiv inflamabile.

Controlul calității instalării sistemelor de ventilație pentru aspirarea furtunului la locurile și posturile PTS. Atunci când se pregătește o sarcină tehnică (proiect) pentru instalarea unui sistem de ventilație sau acceptarea acestuia după instalare, devine necesar să se calculeze, să evalueze ventilatoarele și conductele de aer pentru conformitatea lor cu standardele.

Ventilatorul este selectat în funcție de suma presiunilor totale ale conductelor de aspirație și refulare, ținând cont de pierderile de aer sau de aspirație conform tabelelor și nomogramelor sau în funcție de caracteristica individuală a acestuia, care este dependența presiunii totale (p) dezvoltate. de către ventilator, puterea consumată (N) și factorul de eficiență () la alimentarea (consumul) aerului deplasat (L) la o viteză constantă (n) a rotorului. În acest caz, puterea ventilatorului (N c) este determinată de formula - suma coeficienților de rezistență locali egală cu caz general= 0,03-1,3; p - densitatea aerului, kg / m 3; g este accelerația de cădere liberă, m/s 2 , este viteza fluxului de aer (de la 4 la 12 m/s).

Debitul aerului transportat se determina in functie de cantitatea necesara de schimb de caldura, tinand cont de pierderi (se introduce un coeficient egal cu 1,1 - 1,15). Motorul de antrenare a ventilatorului trebuie să corespundă puterii nominale N in, care este verificată prin condiția:

N el \u003d N în × K, (4,19)

unde K este factorul de putere.

La finalizarea instalării sistemului de ventilație, acestea sunt supuse unor teste și reglementări înainte de pornire. În timpul încercării, se verifică conformitatea performanței ventilatorului și a volumului de aer care trece prin distribuitoarele de aer și dispozitivele de admisie a aerului cu datele de proiectare; detectează scurgeri în conductele de aer; Măsurați zgomotul și vibrațiile în părți ale sistemului. După funcționarea continuă a sistemului de ventilație timp de 7 ore, se întocmește un certificat de acceptare pentru lucrările efectuate la instalare, testele pre-pornire și reglementare.

întrebări de testare

1. Oferiți o analiză a compoziției, semnificației și conținutului documentației pentru instalarea echipamentelor.

2. Care este pregătirea înainte de instalare a echipamentului și a locului de instalare?

3. Oferiți o descriere a principalelor prevederi și cerințe pentru proiectarea și controlul fundațiilor și suporturilor.

4. Numiți cerințele de bază și metodele de control al calității lucrărilor de instalare. Ce determină precizia de montare?

5. Arătați pe exemple concrete esența controlului calității instalării pieselor, ansamblurilor și mecanismelor tipice ale echipamentelor.

6. Arătați pe exemple specifice esența controlului calității controlului etanșeității și rezistenței vaselor și sistemelor de conducte în timpul lucrărilor de instalare după instalarea acestora.

7. Arătați pe exemple concrete esența controlului calității instalării sistemelor de ventilație pentru aspirarea furtunului la locurile și posturile PTS.

- Veți afla tendințele de dezvoltare ale industriei construcțiilor și acest lucru vă va permite să planificați dezvoltarea companiei dumneavoastră.

- Veți primi un algoritm de planificare și control al construcției și instalării care vă va permite să simplificați procesul de dezvoltare a programelor calendaristice în organizația dvs.

- Veți învăța structura corectă și nivelul de detaliu al CSG și GPR, ceea ce vă va permite să evitați planificarea de dragul planificării.

- Vei învăța o strategie de dezvoltare a managementului de proiect, datorită căreia vei putea pune în practică cunoștințele acumulate în organizația ta.

- Puteți alege cel mai bun software pentru managementul proiectelor și economisiți pe funcționalități inutile.

Lucrările de instalare sunt cele mai periculoase din întregul complex de lucrări de construcție și instalare, deoarece implică deplasarea și instalarea elementelor structurale grele și de obicei la altitudini mari.

La șantier, zona de instalare tehnologică trebuie să fie marcată cu indicatoare, i.e. zona de lucru, zone pentru depozitarea, pre-asamblarea si transportul elementelor de la sol la locul de instalare. O atenție deosebită trebuie acordată zonei de pericol crescut - funcționarea mai multor mecanisme de montare în zonele de montare adiacente, pe una sau diferite niveluri lucru vertical.

Muncitorilor li se permite să instaleze și să efectueze lucrări auxiliare de descărcare, depozitare și legare a elementelor prefabricate numai după un briefing introductiv. La producerea de lucrări cu steeplejack, instalatorii au voie să nu fie mai mici de categoria a 4-a, peste 18 ani și cu cel puțin doi ani de experiență în muncă. Pentru a obține un permis, trebuie să urmați un curs de formare în siguranță și să treceți testele necesare. Cunoștințele sunt verificate cel puțin o dată pe an, examenul medical se efectuează cel puțin de două ori pe an.

Dispozitivele de ridicare, curele și alte echipamente trebuie să fie etichetate cu o indicație a capacității de transport. Ele sunt testate pentru o încărcare dublă de cel puțin două ori pe an, conform rezultatelor examenului, se eliberează pașapoarte speciale.

Atunci când lucrează la înălțime, instalatorii trebuie să pună curele de montaj și, prin intermediul unui lanț cu dispozitiv de prindere, să se agațe de buclele structurilor montate sau de cablurile tensionate și fixe. Instrumentul de lucru trebuie să fie în cutii sau pungi pentru a evita căderea. La ridicarea elementelor pentru a preveni balansarea sau torsiunea acestora, acestea trebuie luate pe vergeturi. Elementele ridicate nu trebuie lăsate suspendate în timpul pauzelor de lucru. Ridicarea oricărei încărcături este permisă numai cu poziția verticală a palanului cu lanț al macaralei de asamblare, adică fără strângerea elementului de ridicat. Sarcina care trebuie ridicată trebuie să fie mai mică sau egală cu capacitatea de ridicare a macaralei de montare la o anumită rază a brațului; tabelul corespunzător al dependenței de plecare și a capacității de transport ar trebui să fie agățat la locul de muncă al șoferului.

Pasaje și căile de acces sunt amenajate pe șantier, semnele de zone periculoase și restricționate sunt fixate în locuri proeminente. Noaptea, șantierul trebuie să fie iluminat. Montarea cu macarale turn este interzisa la viteza vantului de 10..L2 m/s, macaraua pe sine se fixeaza cu antifurt; la o viteză mai mare a vântului, macaraua este luată să se întindă.

Dispozitivele de ridicare după fiecare reparație trebuie supuse unui test de încărcare de 1,25 ori capacitatea lor normală de transport, cu un timp de menținere de 10 minute. Rezultatele inspecțiilor dispozitivelor de manipulare a încărcăturii sunt înregistrate în registru. Se efectuează verificări: pentru traversări la 6 luni; pentru curele și containere - la fiecare 10 zile; pentru alte capturi – într-o lună.

Nu este permisă efectuarea lucrărilor de instalare și post-instalare pe aceeași piesă de prelucrat, dar pe orizonturi diferite. În unele cazuri, se face o excepție, dar decalajul dintre niveluri nu trebuie să fie mai mic de trei suprapuneri.

Limita zonei de pericol este determinată de distanța orizontală față de locul posibil de cădere a încărcăturii atunci când aceasta este deplasată de o macara. Această distanță la o înălțime maximă de ridicare de până la 20 m trebuie să fie de cel puțin 7 m, la o înălțime de până la 100 m - cel puțin 10 m, cu o înălțime mai mare, dimensiunea acesteia este stabilită în proiectul de lucru.

Plafoanele și învelișurile instalate între podea trebuie să fie împrejmuite înainte de începerea următoarei lucrări. Această cerință nu este îndeplinită în timpul instalării clădirilor cu panouri mari și blocuri mari, dar instalatorii care lucrează la ultimul etaj instalat trebuie să atașeze centurile de siguranță la elementele structurale ale clădirii de încredere.

Trebuie luate precauții speciale atunci când condițiile meteorologice se schimbă. Nu este permisă efectuarea lucrărilor de instalare la înălțime în locuri deschise cu o viteză a vântului de 15 m/s sau mai mult, cu condiții de gheață, furtuni și ceață. Lucrările privind mutarea și instalarea panourilor de perete de dimensiuni mari și structuri similare cu o suprafață mare a velei trebuie oprite la o viteză a vântului de 10 m/s sau mai mult.

În timpul instalării, trebuie acordată multă atenție practicilor de sudare sigure care exclud șocurile electrice și apariția acestora pericol de foc. Este interzisă efectuarea lucrărilor de sudare în ploaie, pe timp de furtună, ninsoare abundentă și viteze ale vântului mai mari de 5 m/s.

Pentru ridicarea și coborârea lucrătorilor în timpul instalării clădirilor peste 30 m este obligatorie instalarea de ascensoare sau ascensoare.

9.5.1. Caracteristici ale tehnologiei de instalare în condiții de iarnă

Realizarea lucrărilor de instalare în condiții de iarnă este dificilă. Costul lucrărilor este în creștere și, în funcție de zona de temperatură, creșterea este de la 1,2 la 6% din costul total al construcției. Structurile prefabricate din beton armat sunt asamblate iarna folosind aceleasi metode ca si vara. La realizarea unor măsuri suplimentare pentru a asigura finalizarea cu succes a lucrărilor și stabilitatea structurilor ridicate la temperaturi negative în cadrul proiectelor, în special în harti tehnologice si proiecte de realizare a lucrarilor (PPR), se dau instructiuni si recomandari. Calitățile și compoziția mortarului și betonului, care sunt necesare pentru instalarea structurilor prefabricate, sunt de asemenea indicate în proiecte.

Perioada de iarnă afectează tehnologia de instalare a structurilor metalice într-o măsură mai mică decât a celor din beton armat. Practic, montarea structurilor metalice iarna se realizează cu aceleași mașini, dispozitive și metode ca și în ora de vara. Principala caracteristică specifică a dispozitivului de îmbinare este impunerea de restricții asupra efectuării operațiunilor de sudare - sudarea nu poate fi efectuată la temperaturi sub -30 ° C.

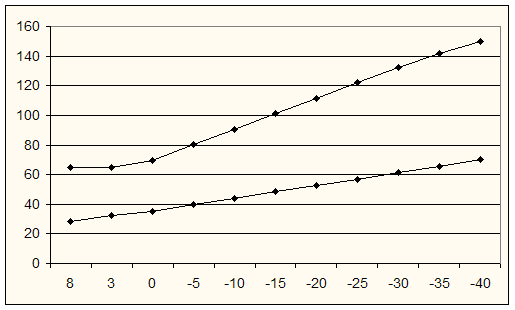

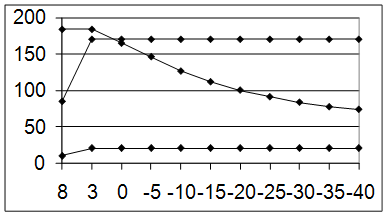

Productivitatea muncii în perioada de iarnă la lucrările de instalare este redusă. Factorii de corecție în funcție de temperatura exterioară sunt:

Elementele prefabricate din beton armat sunt furnizate pentru instalare curățată de zăpadă, gheață și murdărie. În timpul transportului și în depozit sunt protejate de ploaie și zăpadă. Într-o măsură mai mare, acest lucru este necesar pentru piesele și structurile din beton ușor, zonele deschise ale straturilor izolatoare ale panourilor și suprafețele de îmbinare ale structurilor prefabricate. Acest lucru se datorează faptului că saturația betonului ușor sau a izolației cu apă înrăutățește proprietățile termice ale anvelopelor clădirii.

Dacă este necesar, înghețul se îndepărtează nu numai cu raclete și perii, ci și locurile înghețate sunt încălzite până când urmele de gheață au dispărut complet. Pentru încălzire se folosesc arzătoare pe gaz și alte arzătoare, dacă elementele prefabricate nu au căptușeli din materiale combustibile. Nu folosiți sare pentru a îndepărta gheața apa fierbinte sau abur, dar este permisă utilizarea aerului cald de la suflante electrice.

Este necesar să se ia măsuri pentru a preveni înghețarea betonului în rost până când acesta atinge rezistența specificată.

În condiții de iarnă este necesar:

■ încălziți suprafețele de îmbinat până la temperatură pozitivă + 5...8°С;

■ aşezaţi amestecul de beton în structura încălzită până la +30...40°С;

■ rezista sau încălzi amestecul așezat la o temperatură pozitivă până când betonul câștigă cel puțin 70% din rezistența de proiectare.

La instalarea structurilor instalate pe o soluție fără aditivi de sare, temperatura acesteia la momentul așezării în carcasă ar trebui să fie, ca și pentru zidăria de iarnă, în următoarele limite:

Se recomanda folosirea echipamentelor adaptate pentru lucru pe timpul iernii, care protejeaza amestecul mortar si beton de racirea rapida. Soluția se întinde pe pat imediat înainte de montarea elementelor pentru a obține o comprimare bună a soluției în cusătură. Controlați cu strictețe grosimea cusături de asamblare, deoarece creșterea lor reduce rezistența structurii, creează pericolul așezării neuniforme a structurilor în timpul dezghețării soluției în primăvară și deformarea acestora.

Pentru a lucra la temperaturi negative, instalatorii folosesc încălțăminte antiderapante; trebuie neapărat să curețe schelele, scările și platformele de inventar de zăpadă și gheață. Lucrări de montaj în condiții de gheață, zăpadă abundentă nu este permisă. La locul de instalare, toate pasajele sunt curățate de zăpadă, gheață și stropite cu nisip. Una dintre cele mai importante activități desfășurate odată cu apariția temperaturilor negative este protecția bazei fundațiilor de îngheț. Prezența solului înghețat sub plăcuțele de fundație, în special a solului argilos și umed, provoacă ridicarea acestuia și posibila deteriorare a structurilor. Baza și fundațiile montate sunt izolate cu pământ, zgură. În subsolurile și subteranele tehnice ale clădirilor, toate deschiderile și deschiderile din tavane, panouri de subsol și alte locuri sunt închise.

Secvența de lucru planificată este încălcată din cauza timpului de oprire a instalării, în primul rând macaralele turn, acestea sunt oprite la o viteză a vântului de 10 ... 12 m / s.

Pentru etanșarea de înaltă calitate a îmbinărilor și cusăturilor în condiții de temperatură negativă, sunt prevăzute măsuri auxiliare speciale.

Tehnologia îmbinărilor monolitice este determinată în conformitate cu instrucțiunile proiectului de realizare a lucrărilor. Amestecul de beton (mortar) pentru înglobare se prepară pe agregate dezghețate și încălzite, pe apă încălzită. Temperatura amestecului fără aditivi în momentul ieșirii din mixer trebuie să fie astfel încât temperatura acestuia în momentul punerii să nu fie mai mică de +15°C. Când se introduc aditivi antigel în amestecul de beton, temperatura la momentul ieșirii din malaxor ar trebui să fie:

■ pentru amestecuri cu adaos de săruri clorurate și potasiu, nu mai puțin de +5°С;

■ pentru amestecuri cu adaos de azotat de calciu cu uree +10°С;

■ cu adaos de nitrit de sodiu ca la amestecurile fără aditivi antigel +15°С.

Amestecul de beton trebuie transportat în buncăre izolate, cutii sau vehicule cu echipamente de încălzire a gazelor de eșapament. Atunci când este depozitat la instalație, amestecul de beton este protejat de vânt și precipitații. Este interzisă așezarea unui amestec solid sau înghețat în cavitatea articulației, precum și adăugarea de apă fierbinte la acesta.

Etanșarea rosturilor se realizează în una din următoarele trei moduri: neîncălzit - cu beton cu aditivi antigel, încălzit - cu beton obișnuit cu tratament termic, combinat - cu beton cu aditivi antigel urmat de tratament termic.

În plus, alegerea metodei de etanșare a îmbinărilor este influențată semnificativ de condițiile meteorologice specifice în timpul lucrării.

Imbinarile elementelor prefabricate din beton armat sunt sigilate tinand cont de ceea ce vor percepe sarcina. Îmbinările care nu au forțe de proiectare sunt monolitice cu un grad de mortar de cel puțin 50 sau beton, care pot fi preparate cu adaos de potasiu sau alți aditivi antigel specificati în PPR. Metoda de izolare a rosturilor, modul, momentul și procedura de păstrare a betonului sau mortarului sunt de asemenea indicate în PPR.

Îmbinările care percep forțe de proiectare sunt monolitice cu mortar sau beton din compoziția specificată în proiect (clasa lor nu este mai mică decât clasa structurilor), cu încălzire prealabilă a rostului cu aer cald și întărirea ulterioară a betonului prin metoda termos. sau încălzire artificială (cel mai adesea prin încălzire electrică). Dacă proiectul permite, atunci rosturile sunt monolitice cu un amestec de beton (mortar) cu aditivi antigel.

La etanșarea rosturilor cu un amestec de beton fără aditivi antigel, este necesară preîncălzirea elementelor de îmbinare ale îmbinării și încălzirea betonului până când capătă rezistența necesară. Rezistența betonului preparat pe ciment Portland, în funcție de temperatură și timpul de încălzire, poate fi determinată aproximativ din grafice speciale - dependențe.

Pentru încălzirea prealabilă a îmbinărilor monolitice, se folosesc suflante care forțează aerul cald în cavitatea articulației. După încălzire, cofrajul de inventar este fixat pe partea îmbinării unde a fost suflantul, iar cavitatea rostului este imediat umplută cu amestec de beton încălzit. Apoi, se efectuează încălzirea artificială a amestecului.

Îmbinările, al căror beton nu percepe forțele de proiectare, la o temperatură exterioară de până la -15 ° C, pot fi monolitice cu un amestec de beton numai cu aditivi antigel, deoarece un astfel de amestec se întărește chiar și la temperaturi negative; în același timp, după așezarea în rost, nu este necesară încălzirea amestecului; în cazul unei scăderi brusce a temperaturii aerului exterior, este suficient să instalați cofraje izolate.

Cel mai adesea, încălzirea se realizează cu curent electric, mai rar cu abur. Electrozii sunt folosiți pentru încălzire încălzitoare electrice tubulare, cofraj termoactiv si incalzire.

9.5.2. Mod neîncălzit de aranjare a îmbinărilor

Utilizarea mortarelor și betoanelor cu aditivi antigel este o metodă neîncălzită de aranjare a rosturilor.

Ca aditivi antigel se recomanda solutii de saruri de clorura de calciu, sare comuna (clorura de sodiu), nitrit de sodiu, potasiu, etc.. Este interzisa folosirea aditivilor chimici antigel de saruri clorurate la etansarea rosturilor cu piese si fitinguri inglobate metalice. Nitritul de potasiu si sodiu nu sunt recomandati pentru piesele inglobate din aluminiu si aliajele acestuia, piese cu un strat protector de zinc sau aluminiu. Cantitatea de aditivi antigel este luată la fel ca în producția de lucru cu beton monolit in conditii de iarna.

Pentru a crește plasticitatea și rezistența la apă a betonului la îmbinare, în amestecul de beton se introduce restul sulfit-alcool cu aditivi antigel în cantitate de până la 0,15% din greutatea cimentului. Dacă este necesar să se obțină o rezistență ridicată la înglobare într-un timp scurt (într-o zi), betoanele preparate cu aditivi antigel pot fi supuse încălzirii artificiale.

9.5.3. Metode de încălzire pentru aranjarea îmbinărilor

Adesea, amestecul de beton este încălzit la îmbinarea elementelor prefabricate după ce a fost instalat cofrajul de inventar și rostul a fost umplut cu amestecul de beton încălzit. Electrozii de cusut pot fi fixați și pe partea interioară a cofrajului.

Încălzirea conductivă se bazează pe utilizarea cofrajelor de încălzire (Fig. 9.43). Cofrajele de încălzire sunt de obicei folosite pentru a preîncălzi îmbinările structurilor și pentru a încălzi betonul așezat. Este instalat în poziția de proiectare și conectat la rețea timp de 2 ... 8 ore pentru a încălzi elementele îmbinate la o temperatură de 15 ... 20 ° C. Apoi cavitatea rostului este betonată, după care rostul monolitic continuă să fie încălzit.

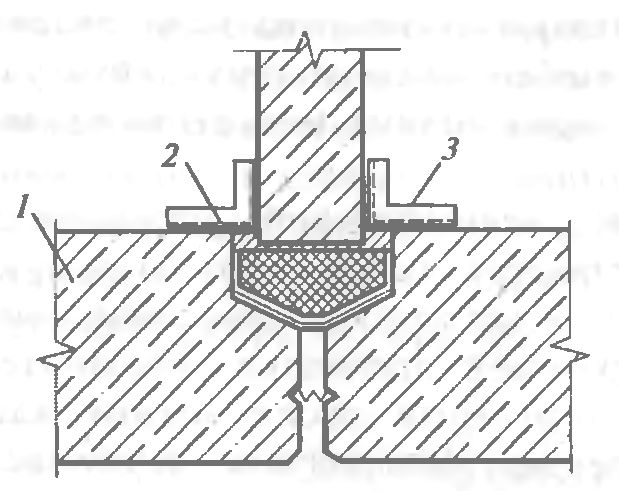

Orez. 9.43. Schema de încălzire prin contact a structurilor monolitice:

1 - structura prefabricata din beton armat; 2 - element de încălzire; 3 - încălzire cofraj

Pentru încorporarea îmbinărilor verticale ale stâlpilor, se utilizează un cofraj de încălzire universal cu control automat al modului de tratament termic. Este format dintr-o carcasă metalică, casete de încălzire, sursă de alimentare și unități de control. Corpul de cofraj este folosit pentru așezarea betonului într-o îmbinare și este format din două părți, fixate împreună cu șuruburi. Aceste elemente sunt interschimbabile, fiecare având o fereastră de încărcare. Casetele de încălzire sunt cutii plate metalice termoizolante cu încălzitoare electrice autonome încorporate în ele sub formă de spirale nicrom, fire de încălzire și elemente de încălzire la temperatură joasă, de obicei cu o putere de 0,5 kW la o tensiune de 220 V. Temperatura de funcționare a suprafața încălzitorului este de 600 ... 700 ° C. Între elementul de încălzire și peretele adiacent betonului există un spațiu de aer, iar în spatele încălzitorului există un reflector din tablă, care duce la acțiunea combinată a încălzirii convective și în infraroșu. Casetele de încălzire în diferite combinații asigură un tratament termic al îmbinării oricărei secțiuni a coloanei. Un set de casete de încălzire este introdus de-a lungul ghidajelor cofraj metalic, casetele acoperă îmbinarea din patru laturi.

Montarea cofrajului de încălzire la îmbinarea stâlpului se realizează manual, pe cofraj se fixează casete de încălzire, care sunt incluse în rețea înainte de betonarea rostului. După 2 ore de încălzire a cavităţii rostului, casetele sunt oprite pentru aşezarea betonului. Tratament termic ulterior - încălzire până la 50°C și încălzire izotermă la această temperatură până la obținerea rezistenței necesare betonului. Temperatura la îmbinare este controlată de un termometru, care se introduce în orificiul prevăzut în cofraj și casetă.

Încălzirea și încălzirea îmbinărilor stâlpilor, grinzilor și traverselor cu mai multe niveluri trebuie efectuate folosind cofraje termoactive. În cavitatea cofrajului dublu, constând din tablă de oțel interioară și exterioară, în interiorul materialului electroizolant este plasat un fir de nicrom cu ieșirea firelor izolate în afara dimensiunilor cofrajului pentru conectarea la rețeaua electrică. Cofrajul se pune pe zona imbinata si se tine cu cleme speciale. Amestecul de beton este încărcat în rost printr-o pâlnie încorporată în cofraj.

Încălzirea cu încălzitoare cu infraroșu (Fig. 9.44) sau încălzitoarele electrice tubulare principale ale acestora (încălzitoare) este utilizată pe scară largă pentru multe tipuri de îmbinări, atât direct, cât și ca elemente de încălzire ale scuturilor termice. Metoda infraroșu de tratare termică a betonului turnat pe loc se bazează pe utilizarea energiei radiațiilor infraroșii furnizate suprafețelor cofrate deschise ale îmbinărilor încălzite ale structurilor și transformată pe aceste suprafețe în energie termică.

![]()

Orez. 9.44. Schema de încălzire în infraroșu a structurilor monolitice:

I - structura prefabricata; 2 - trepied cu încălzitor cu infraroșu în reflector

Deoarece adâncimea de penetrare a razelor infraroșii în beton nu depășește 2 mm, energia radiantă este transformată în energie termică în straturi subțiri de suprafață de beton, în timp ce restul masei structurii se încălzește lent datorită transferului de căldură din aceste straturi. și ciment exoterm. Din aceste motive, la înglobarea rosturilor, se recomandă metoda infraroșu pentru preîncălzirea zonei rosturilor structurilor prefabricate din beton armat și accelerarea întăririi betonului sau a cimentului.

Un încălzitor electric tubular (TEH) este un tub tubular metalic în care este presată o spirală de sârmă de nicrom, umplutura este oxid de magneziu topit sau nisip de cuarț. Umplutura îndeplinește rolul de izolație electrică. Îmbinarea este încălzită printr-un element de încălzire plasat într-un reflector anodizat, sau zona de încălzire este acoperită cu o prelată.

Metoda de inducție (Fig. 9.45) de tratare termică a betonului de înglobare se bazează pe utilizarea componentei magnetice a unui câmp electromagnetic alternativ pentru încălzirea armăturii datorită acțiunii termice. curent electric induse de inducția electromagnetică. În timpul încălzirii prin inducție, energia unui câmp electromagnetic alternativ este transformată în armătură sau cofraj din oțel în energie termică și transferată în beton datorită conductivității termice.

Orez. 9.45. Schema de încălzire prin inducție a îmbinării stâlpilor prefabricați:

1 - structuri prefabricate; 2 - ieșiri de armare; 3 - înfășurare prin inducție; 4 - cofraj de inventar; 5 - strat termoizolant; b - concluzii de contact ale rețelei electrice; 7 - fire de plumb

Utilizarea încălzirii prin inducție pentru îmbinările structurilor de cadru saturate cu armare face posibilă încălzirea ușoară și rapidă a armăturii, a unui cadru rigid, a cofrajelor metalice și a betonului așezat anterior, care trebuie încălzit fără surse suplimentare de căldură. La încălzirea prin inducție, se adoptă următoarea ordine de lucru: instalarea și izolarea cofrajului, dispozitivul unui inductor (înfășurarea firelor conductoare pe cofraj), încălzirea armăturii și a betonului așezat anterior, așezarea unei noi porțiuni de amestec de beton în structura, încălzirea structurii conform modului acceptat, răcire controlată.

Metoda combinată implică o combinație de aditivi de încălzire și antigel, vă permite să garantați rezistența necesară a îmbinărilor și cusăturilor într-un timp mai scurt. Metoda este un tratament termic al betonului care conține un aditiv antigel (nitrit de sodiu), care asigură păstrarea mobilității necesare a amestecului pentru perioada de așezare a acestuia în cavitatea rostului înainte de începerea tratamentului termic.

Metoda combinată trebuie utilizată în cazurile în care temperatura aerului exterior este sub -25 ° C, cu vânturi puternice de peste 10 m / s, precum și pentru îmbinările cu un modul de suprafață ridicat. Se efectuează calculul elementelor electrice de încălzire la încălzirea unui amestec cu adaos de nitrit de sodiu la îmbinări prin surse externe de căldură (încălzitoare de contact, emițători de infraroșu) și determinarea puterii specifice în timpul metodei de încălzire a electrodului, precum și pentru o amestec de beton fără aditivi.

9.5.4 Etanșarea îmbinărilor și cusăturilor

Etanșarea îmbinărilor și cusăturilor la temperaturi exterioare negative are anumite limitări. Etanșarea îmbinărilor între elementele structurilor de închidere cu mastice se realizează la temperaturi nu mai mici de -20 ° C și cu respectarea următoarelor cerințe. Suprafețele îmbinărilor și îmbinărilor înainte de etanșare sunt curățate de mortar, murdărie, zăpadă și gheață. Înainte de aplicarea masticurilor de etanșare, suprafețele rosturilor sunt uscate și amorsate.

În timpul lucrărilor, este necesar să se controleze calitatea pregătirii suprafeței pentru etanșare, dozarea componentelor și temperatura masticului, grosimea stratului și a benzii de etanșare aplicată, densitatea masticurilor adiacente suprafețelor la să fie îmbinate, și calitatea etanșanților lipiți de ele. Masticul de poliizobutilenă pentru o mai bună aderență (conectare) cu betonul trebuie preîncălzit la o temperatură de 100...120°C.

În caz contrar, procesul de etanșare a rosturilor în condiții de iarnă decurge în același mod ca și vara.

9.5.5. Caracteristici de instalare în climat cald

Termeni temperatura ridicata aerul ambiant impun unele restricții asupra producției lucrărilor de instalare. Pentru a menține o productivitate a muncii relativ ridicată a lucrătorilor, se recomandă aranjarea unei pauze lungi de lucru în timpul zilei, cea mai caldă perioadă a zilei. Pauzele de la muncă în timpul rămas, la adăpost de expunerea directă la lumina soarelui, pot fi aranjate mai des și pentru o perioadă mai lungă.

Complexitatea și durata îngrijirii betonului și mortarului așezate în construcția rosturilor crește pentru a le proteja de deshidratare. În plus, toate îmbinările trebuie umezite abundent cu apă înainte de a deveni monolitice.

9.5.6. Caracteristici de instalare a structurilor în timpul reconstrucției clădirilor

Înlocuirea structurilor existente precede sau însoțește instalarea de noi structuri. Înlocuirea structurilor poate fi efectuată printr-o metodă separată, atunci când toate structurile înlocuite sunt mai întâi demontate pe o anumită zonă sau clădirea în ansamblu, în locul cărora sunt apoi instalate altele noi. Sunt posibile diferite opțiuni de lucru - o macara le demontează mai întâi pe cele vechi, apoi instalează noi structuri sau sunt implicate două sau mai multe macarale, a căror muncă este organizată în linie. Importantă este garanția asigurată împotriva supraîncărcărilor semnificative ale elementelor adiacente învecinate și stabilitatea generală a clădirii.

Metoda combinată prevede executarea consecventă a demontării și instalării structurilor într-un singur flux, cu un singur set de mașini de construcții. Partea frontală a lucrării cu o astfel de organizare a muncii este redusă la dimensiunea uneia sau mai multor celule, menținând în același timp rezistența, rigiditatea și stabilitatea structurilor adiacente. Demontarea structurilor se poate efectua element cu element sau în blocuri lărgite, în funcție de soluția constructivă a structurilor demontate și de capacitățile tehnologice ale mijloacelor utilizate la demontare.

Structuri de înlocuire acoperirile pot fi efectuate cu diverse macarale mobile si turn, in functie de solutia constructiva a cladirii, solutia ei de amenajare a spatiului si motivatia optiunii alese pentru mecanizarea utilizata. În unele cazuri, la înlocuirea elementelor ușoare de acoperire, a conductelor tehnologice și a altor echipamente situate între curele de ferme, este posibil să se utilizeze o macara de camion transformată care se deplasează de-a lungul acoperișului de-a lungul grinzilor de rulare speciale.

În cazul creșterii înălțimii unei clădiri reconstruite cu un etaj, poate fi rațional să se ridice inițial o nouă acoperire peste cea existentă până când toate lucrările sunt finalizate și apoi să se demonteze stratul vechi folosind trolii, macarale rulante și corespunzătoare. echipamente de tachelaj. În acest caz, instalarea și dezmembrarea structurilor pot fi efectuate în timpul opririlor de scurtă durată sau, fără a perturba procesul de producție, într-o clădire reconstruită.

La demontarea elementelor de acoperiș, trebuie luate măsuri de protecție împotriva căderii materialelor de demontare, aprinderii elementelor individuale de acoperiș în timpul tăierii la incendiu a structurilor portante. Dacă un echilibru static stabil poate fi perturbat la îndepărtarea unui singur element, este necesară întărirea, desfacerea sau suspendarea cu chingi de structurile cârlig macaralei periculoase din punct de vedere al prăbușirii.

Înlocuirea grinzilor macaralei. Atunci când se utilizează echipament de macara cu o capacitate de ridicare adecvată, procesul de înlocuire se realizează prin metode tradiționale. Dacă capacitatea de ridicare a macaralei nu este suficientă pentru atingerea necesară a brațului, iar masa grinzii nu depășește capacitatea maximă de ridicare a macaralei, atunci este necesar să dezlegați mai întâi brațul macaralei cu fixarea bretele la elementele stabile ale structurii. Dacă este imposibil să folosiți macarale, lucrarea se efectuează cu ajutorul troliilor cu ajutorul unor bretele de reținere.

Înlocuirea coloanei. Înlocuirea fără a demonta stratul de acoperire necesită suspendarea preliminară a structurilor de acoperire, adică transferarea sarcinii de la coloane la alte elemente auxiliare. Agățarea poate fi realizată prin instalarea de rafturi-suporturi temporare sub nodurile structurilor ferme. Nodurile de susținere ale structurilor metalice de pe rafturi temporare trebuie să fie întărite. Distanța dintre stâlpii temporari și nodurile de susținere ale structurii fermei (8 ... 10 mm) este prevăzută cu cricuri. O placă de oțel cu grosimea necesară este introdusă în golul rezultat și fixată de o posibilă deplasare. La transferul forțelor de la acoperire la stâlpii temporari, ar trebui să apară un spațiu între aceștia și coloană, indicând descărcarea completă a coloanei de la impactul structurilor situate deasupra. Dacă separarea structurilor nu a avut loc, atunci structurile sunt ridicate suplimentar peste suporturi temporare cu golurile formate umplute cu benzi de oțel. Distanța în timpul ciclului de ridicare a cricurilor nu trebuie să depășească 10 mm.

În unele cazuri, este dificil sau imposibil să instalați suporturi direct sub structura de susținere a acoperișului. În acest caz, două rafturi sunt instalate cât mai aproape de fermă, sunt așezate grinda de otel, la care se va transfera sarcina din ferme.

La demontarea unei stâlpi, aceasta este inițial deconectată de la fundație (prin tăiere, doborâre, zdrobire, îndepărtarea piulițelor etc.). Demontarea în sine poate fi efectuată prin rotirea balamalei folosind un palan cu lanț și un troliu de tracțiune. Metoda se bazează pe coborârea lentă a capului coloanei în timp ce se sprijină călcâiul pe fundație. Se pot folosi trei trolii, in timpul functionarii interconectate a caror calcaiul coloanei aluneca din coloana spre unul dintre trolii, celelalte asigura coborarea capului coloanei in planul de alunecare.

Metoda de alunecare pe suporturi vechi. Întreaga metodă de înlocuire a structurilor individuale este relocarea (deplasarea de la fundație) a celei vechi și alunecarea unei noi structuri în locul ei, ceea ce poate reduce semnificativ perioada de oprire a întreprinderii. Există două variante de deplasare: tragerea - cu ajutorul troliilor și a unui sistem de ridicare cu lanț și împingerea - cu ajutorul cricurilor electrice sau hidraulice. Avantajul metodei de tragere constă în continuitatea mișcării obiectului în mișcare, a doua metodă are simplitatea și compactitatea dispozitivelor utilizate, ceea ce este deosebit de important în condițiile înghesuite ale reconstrucției obiectului.

Mișcarea se efectuează de-a lungul șinelor cu mai multe șine, pe o bază din beton armat cu plăci de oțel așezate și role cilindrice din oțel cu diametrul de 100 ... ISO mm.

Calitatea instalării structurilor este verificată cu instrumente și șabloane geodezice în funcție de riscurile și marcajele axiale și alte aplicate anterior. Controlul geodezic al preciziei instalării elementelor prefabricate în poziţia de proiectare constă într-un studiu de performanţă etapizat (după tip de elemente montate, prindere, planşee) - o verificare geodezică a poziţiei efective a structurilor montate în plan şi în înălţime.

La instalarea fundațiilor, pereților de subsol și a pereților părții supraterane a clădirilor, îmbrăcămintea corectă și grosimea cusăturilor dintre ele, umplerea cusăturilor între blocuri și panouri, verticalitatea și rectitudinea suprafețelor și colțurilor cladire, calitatea ancorarii structurilor este controlata. Când așezați primul rând de blocuri de perete, cusăturile dintre ele nu trebuie lăsate să coincidă cu cusăturile blocurilor de fundație sau pernelor de fundație. Pansamentul trebuie să asigure că cusăturile verticale din rândurile adiacente sunt compensate cu „U” din lungimea blocului.

Pereții de subsol din blocuri de beton trebuie să aibă rosturi verticale și orizontale de 15 mm grosime, rosturile individuale pot avea mai mult de 10 mm și mai puțin de 20 mm. Abaterea rândurilor de zidărie bloc de la orizontală de-a lungul unei lungimi de 10 m este permisă în intervalul de 15 mm, abaterea suprafețelor de-a lungul verticală într-un etaj nu trebuie să depășească 10 mm. Deplasarea axelor structurilor fundațiilor și pereților este permisă cu ± 12 mm, abaterea marcajelor suprafețelor de sprijin ale fundațiilor de la cele de proiectare nu trebuie să depășească 20 mm, iar suprafețele blocurilor de perete - 10 mm.

În clădirile cu panouri mari, controlul calității instalării și fixării elementelor prefabricate în poziția de proiectare se asigură prin verificarea poziției elementelor pentru riscuri axiale și de instalare, precum și a calității etanșării îmbinărilor dintre elemente. Deplasarea axelor panourilor de perete și a pereților despărțitori în secțiunea inferioară față de axele centrale nu trebuie să depășească 8 mm, în secțiunea superioară - 10 mm. Lățimea cusăturilor verticale și orizontale ale panourilor de perete exterior trebuie să fie între 10...20 mm. Pentru panourile de podea cu lungimea de până la 4 m, este permisă o abatere de la valoarea suportului de proiectare de cel mult 8 mm, cu o lungime mai mare a plăcii - până la 10 mm.

În clădirile cu panouri cadru, inclusiv clădirile industriale cu un etaj, stabilitatea structurilor în timpul instalării și fiabilitatea funcționării acestora depind de respectarea secvenței tehnologice de asamblare a elementelor, de calitatea instalării și fixării acestora, inclusiv de etanșarea acestora. articulațiilor.

Controlul pas cu pas al calității instalației are ca scop prevenirea instalării elementelor structurale ulterioare, dacă precizia de poziție necesară nu este asigurată în timpul alinierii mai devreme design stabilit. Precizia instalării înainte de fixarea elementului structural este confirmată de măsurători cu bandă de măsurare, șabloane, linii de plumb, nivele sau instrumente geodezice. Pe fiecare nivel, prindere după instalarea elementelor de cadru de același tip, se întocmesc diagrame executive indicând poziția reală a structurilor.

Montat în cadru simplu și zgârie-nori structurile cu capetele lor trebuie să se sprijine în mod fiabil pe structurile subiacente. Scăderea adâncimii de sprijin a elementelor în direcția deschiderii suprapuse față de cea de proiectare nu trebuie să depășească 5 mm pentru o lungime a elementului de până la 4 m și 10 mm pentru o lungime de 16 m sau mai mult.

Calitățile de mortare utilizate la montarea structurilor pentru dispozitivul patului trebuie să corespundă cu cele specificate în proiect. Nu este permisă folosirea unui mortar al cărui proces de priză a început deja, precum și restabilirea plasticității acestuia prin adăugarea de apă.

În cazul utilizării unui pachet de garnituri din tablă de oțel la reglarea înălțimii grinzilor macaralei, acestea trebuie sudate între ele, iar pachetul este sudat pe placa de bază.

În clădirile cu cadru cu un și mai multe etaje din structuri de oțel, abaterile maxime ale poziției reale a structurilor montate nu trebuie să depășească valorile admise. Abaterea semnelor de susținere a stâlpilor de la cele de proiectare și deplasarea axelor stâlpilor față de axele centrale - 5 mm; abaterea axelor coloanelor de la verticală în secțiunea superioară cu o lungime a coloanei de până la 8 m - 10 mm, cu o lungime mai mare de 16 și până la 25 m - până la 15 mm. Este permisă deplasarea fermelor și grinzilor de pe axele stâlpilor clădiri cu un etaj până la 15 mm, bare transversale și grinzi în clădiri cu mai multe etaje - nu mai mult de 8 mm. Pentru grinzile macaralei se stabilesc următoarele standarde: deplasarea axei grinzii macaralei față de axa centrală longitudinală - 5 mm, deplasarea nervurii suport față de axa stâlpului - nu mai mult de 20 mm.

9.4.1. Dispoziții generale

Elemente de montare a clădirilor industriale cu rame din oțel sunt stâlpi, grinzi de macara, ferme și ferme de acoperiș, elemente fachwerk, legături, pardoseli profilate din oțel.

Dimensiunile generale ale structurilor trimise pe șantiere depind de condițiile de transport. Adesea, masa structurii este mai mică decât capacitatea de ridicare a macaralei de asamblare, iar structura este mărită înainte de instalare. Acest lucru reduce numărul de ridicări ale macaralei, ceea ce înseamnă o instalare mai rapidă. La montarea structurilor lărgite se realizează principalul lucru - reducerea timpului de lucru la înălțime, utilizarea mai rațională a echipamentelor de montare și îmbunătățirea condițiilor de lucru.

Structurile din oțel provin din fabrici de producție în piese (mărci de expediere). Structurile clădirilor sunt împărțite în părți componente dacă nu se potrivesc pe o platformă feroviară sau pe semiremorci special echipate pentru tractoare. Pentru mărirea structurilor metalice în blocuri de montaj la șantier, șantierele de pre-asamblare sunt echipate în depozitul de structuri sau în imediata apropiere a zonei de montaj.

Ferpile, grinzile și stâlpii din oțel, având orificii de asamblare la îmbinări, fixând poziția relativă a părților elementelor lărgite, sunt asamblate pe rafturi în poziție orizontală folosind șuruburi și dopuri care fixează poziția relativă a elementelor și împiedică deplasarea acestora . Dacă nu există găuri de asamblare la îmbinările structurilor, atunci clemele sunt atașate la rafturi, prin care sunt determinate dimensiunile principale ale elementului mărit. Când există găuri de montare în structura asamblată în punctele de contact cu clemele, găurile sunt, de asemenea, găurite în cleme, iar structurile sunt prinse cu șuruburi pe cleme.

Grinzile de oțel ale macaralei pentru rândurile exterioare de stâlpi sunt mărite în poziție verticală împreună cu structurile de frână. Concomitent cu pre-asamblarea structurii, acestea sunt echipate cu scări, leagăne, iar frânghiile de siguranță sunt trase. Piesele necesare pentru instalare și asamblare sunt atașate de structură direct în poziția de proiectare.

Pentru clădiri cu un singur etaj ramă de metal se recomandă instalarea complexă, atunci când stâlpii, grinzile macaralei, ferme și ferme sunt instalate succesiv într-o celulă de instalare separată, se așează acoperișul.

9.4.2. Instalarea coloanelor

Coloanele metalice instalate pe fundații solide din beton pot fi susținute:

■ pe șuruburi de ancorare preîncastrate în fundații cu chit la îmbinările mortarului de ciment după alinierea stâlpului instalat de-a lungul a două axe reciproc perpendiculare;

■ direct pe suprafaţa fundaţiilor ridicate până la nivelul de proiectare al piciorului stâlpului frezat fără chituirea ulterioară cu mortar de ciment;

■ pe plăci de bază din oţel preinstalate, calibrate (cu un strat de mortar de ciment, dacă este necesar) cu suprafaţa superioară plană (instalare nealiniată).

La pregătirea stâlpilor pentru instalare, li se aplică următoarele riscuri: axa longitudinală a stâlpului la nivelul fundului stâlpului și vârfului fundației.

Coloanele instalate pe fundații sunt prevăzute numai cu șuruburi de ancorare dacă coloana are saboți largi și la o înălțime de până la 10 m. Coloanele mai înalte cu pantofi îngusti, pe lângă șuruburi, sunt ancorate în planul de rigiditate minimă pe ambele părți. Bretele sunt fixate pe partea superioară a stâlpului înainte de a fi ridicată și, în timpul instalării, sunt fixate pe ancore sau fundații adiacente. După tensionarea bretelelor, curele pot fi îndepărtate din coloană.

Este posibilă îndepărtarea bretelelor numai după fixarea coloanelor cu elemente permanente. Stabilitatea stâlpilor în direcția axei clădirii este asigurată de grinzile macaralei și legăturile instalate după montarea primei perechi de stâlpi și grinda macaralei care le unește.

Stâlpii metalici montați pe fundații sunt fixați în timpul instalării cu șuruburi de ancorare (Fig. 9.41). Dacă distanțierele metalice sunt plasate sub baza coloanei, acestea trebuie sudate. Coloanele nivelurilor superioare (de exemplu, într-un fel încorporat) sunt fixate cu șuruburi de înaltă rezistență sau sudate.

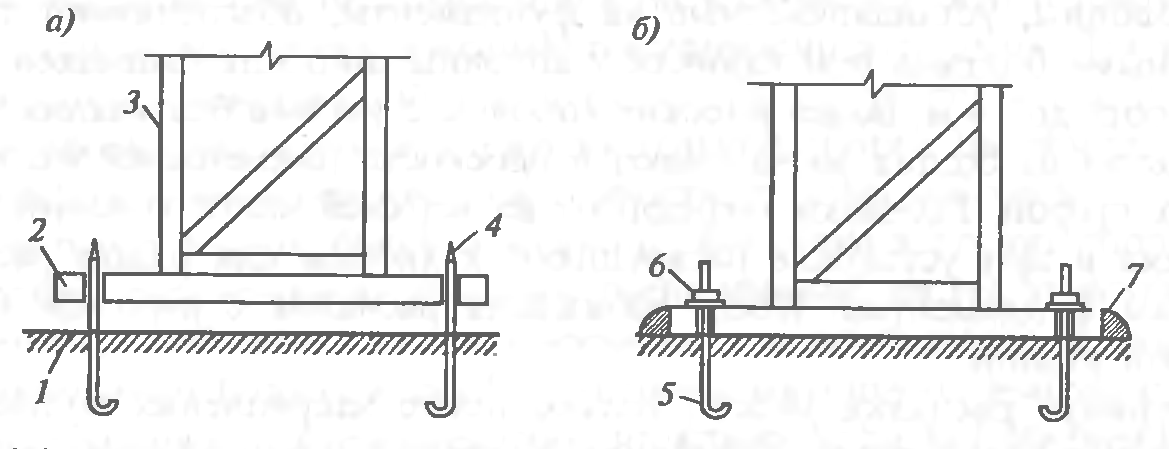

Orez. 9.41. Schema de instalare (a) și fixare permanentă (b) a unei coloane metalice pe un suport:

1- placa de fundatie; 2 - placa de baza (pantof); 3 - coloana; 4 - capac pentru pastrarea firului in timpul montajului; 5 - ancora; b - nuca; 7 - sudare

Alinierea structurilor de cadru, în special a coloanelor, necesită multă muncă. Utilizarea metodei de instalare fără aliniere permite îmbunătățirea calității muncii, reducând în același timp timpul de construcție a structurii.

Pentru instalarea fără aliniere, este necesară pregătirea adecvată a structurilor la fabrica și la șantier. Precizia sporită a structurilor de fabricație este oferită de următoarele:

■ structurile încălțămintei stâlpilor și placa de bază a încălțămintei sunt fabricate și livrate la unitate separat;

■ capetele celor două ramuri ale stâlpilor trebuie frezate;

■ Plăcile de bază sunt rindeluite.

Pe fiecare placă de bază trebuie sudate 4 benzi cu orificii filetate pentru montarea șuruburilor; pe ramurile stâlpilor trebuie aplicate riscuri axiale.

Cu o metodă de montare nealiniată, coloanele de oțel se sprijină pe o placă de oțel. În acest caz, suprafața fundațiilor este betonată sub marcajul de proiectare cu 50 ... 60 mm, iar după instalarea precisă a plăcii, se toarnă cu mortar de ciment. Placa de bază este instalată cu șuruburi de reglare pe benzile de susținere, care trebuie să fie betonate în fundație la nivelul suprafeței sale ca părți încorporate. Planul de referință al plăcii este stabilit prin reglarea piulițelor șuruburilor de fixare de-a lungul nivelului. Valoarea marcajului real al plăcii de bază nu trebuie să difere de design cu mai mult de 1,5 mm.

La montarea stâlpului, riscurile axiale pe ramurile acesteia se combină cu riscurile aplicate pe plăcile de bază, ceea ce asigură poziția de proiectare a stâlpului, putând fi fixat cu șuruburi de ancorare. Deplasarea suplimentară a coloanei pentru alinierea de-a lungul axelor și înălțimii nu este necesară în acest caz. După instalarea bretelelor pe structurile montate ale stâlpilor și tensionarea acestora, acestea încep să monteze grinzile macaralei. Grinzile macaralei instalate conform riscurilor axiale nu necesită o aliniere suplimentară. După fixarea lor pe șuruburi, bretele sunt îndepărtate.

9.4.3. Instalarea grinzilor macaralei

Grinzile macaralei sunt instalate imediat după instalarea stâlpilor în celula de montare. La ridicare grinda macaraleiținut de două curele. Instalatorii care primesc grinda la înălțime sunt pe schele sau platforme, pe scări de montaj. Ele împiedică structura să intre în contact cu elementele instalate anterior și o rotesc în direcția corectă înainte de instalare. Corectitudinea coborârii grinzii este controlată de coincidența crestăturilor axei longitudinale de pe grinda și consolă, precum și de riscul grinzii instalate anterior. Abaterea de la verticală este eliminată prin instalarea de căptușeli metalice sub grindă. Grinda este fixată temporar cu șuruburi de ancorare.

La montarea stâlpilor cu tălpi frezate pe fundații betonate la marcajul de proiectare, sau pe plăci metalice rindeluite, poziția grinzilor macaralei se verifică numai în direcția axei principale.

9.4.4. Sarpante și pardoseală din oțel profilat

Pregătirea fermei pentru instalare constă în următoarele operații: pre-asamblare, amenajare cu leagăne, scări și bretele, slingare, ridicare la zona de instalare, întoarcere cu bretele pe travee, fixare temporară cu ajutorul conductoarelor, bretele, bretele între ferme și bretele. Poziția fermei este ajustată în funcție de poziția marcajelor axiale de pe capetele fermei.

In functie de greutatea si lungimea acestora, sarpantele se ridica cu ajutorul traverselor cu una sau doua macarale. Slingingul cu truss se efectuează numai în nodurile centurii superioare, astfel încât forțele de îndoire să nu apară în tije; fermele sunt încadrate în patru puncte prin traverse cu mânere semi-automate cu telecomandă. Pentru sarcini mari de montaj, elementele sunt întărite temporar cu plăci de lemn sau țevi metalice. Prima ferme ridicată este desfășurată cu ajutorul unor bretele în poziția de proiectare la o înălțime de 0,5 ... 0,7 m deasupra vârfului stâlpilor, coborâtă pe mesele de montaj sudate pe stâlpi, fixate temporar cu șuruburi, aliniate și fixare finală. Se efectuează. La ridicare, pentru a evita balansarea, este susținută de patru băieți flexibili.

După instalarea și fixarea primei ferme și desfășurarea acesteia cu patru vergeturi, se instalează o a doua, care se leagă de prima cu ajutorul grinzilor, legăturilor și luptelor, toate împreună formează un sistem spațial rigid. Pe coloanele rândurilor din mijloc, fermă este însușită suplimentar la fermele de lângă deschiderea montată.

La construirea diagramelor cu ferme și ferme, acestea din urmă au o lungime de 11,75 m și sunt instalate pe stâlpi cu goluri de 25 cm.În acest gol, se instalează o coloană pe care se va sprijini ferme de acoperiș.

Acoperirile cu pardoseli din oțel profilate sunt utilizate în clădirile cu metal și cadru din beton armat pentru a-i ușura greutatea, precum și la instalarea acoperirilor în blocuri mari. Pentru instalare pot fi furnizate panouri de pardoseală profilate, izolate, prefabricate.

Pardoseala din otel profilat este un panou realizat din zincat si apoi acoperit cu un strat anticoroziv din tabla de otel de 3 ... 12 m lungime, 0,8-1 mm grosime cu ondulatii longitudinale de 60, 79 mm inaltime si mai mult. Lățimea foilor de pardoseală este de 680 ... 845 mm, lungimea este un multiplu de trei - 6, 9 și 12 m și este atribuită de proiect în conformitate cu locația rulajelor de ferme (Fig. 9.42).

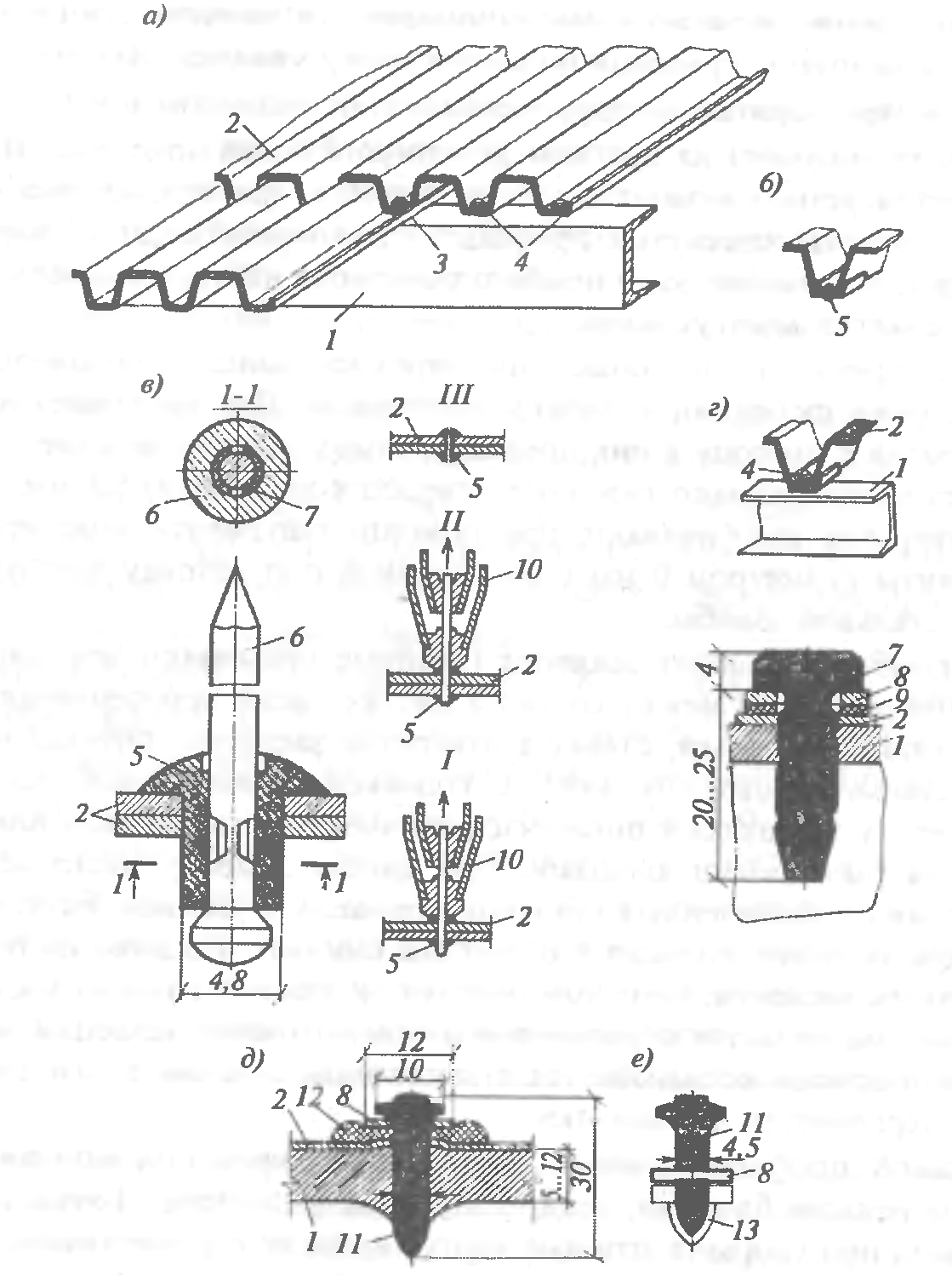

Orez. 9.42. Pardoseală din oțel profilat:

b - schema de acoperire; b - racordarea foilor de pardoseală cu un nit combinat; c - secvența de instalare a niturii, d - fixarea pardoselii cu un șurub autofiletant; d - fixarea pardoselii cu un diblu: e - diblu; I - rulaj de oțel; 2 - pardoseala; 3 - racordarea pardoselii cu un curs cu un șurub autofiletant la joncțiune; 4 - la fel, în golurile (canelurile) pardoselii; 5 - nit din aliaj de aluminiu; 6 - tijă de oțel; 7 - șurub autofiletant, 8 - șaibă de oțel; 9 șaibă de etanșare; 10 - unealtă pentru fixarea nituri; II - diblu; 12 - garnitură din polietilenă, 13 - vârf din polietilenă

Foile sunt marite in carduri pe suporturi orizontale dotate cu opritoare ajustate la dimensiunile cardurilor, si sunt interconectate prin nituri combinate sau prin sudura prin puncte de rezistenta. După așezarea foilor cu un burghiu electric de mână, se forează găuri pentru nituri la îmbinările foilor în valul de suprapunere. Găurile sunt găurite în conformitate cu proiectul, de obicei după 50 ... 60 cm. Niturile sunt instalate în găurile forate, conectând astfel foile într-un singur card de dimensiunea dorită.

Nu este recomandabil să instalați pardoseli profilate prin metoda element cu element (foaie cu foaie) din cauza intensității ridicate a muncii - întreaga cantitate de muncă trebuie efectuată la înălțime. Mai des, acoperirile sunt montate cu carduri de dimensiunile de mai sus. Hărțile colectate se montează în timpul instalării structurilor de acoperiș (în urma instalării stâlpilor și grinzilor macaralei). Standul pe care sunt colectate hărțile de acoperire este mutat, dacă este necesar, cu o macara în parcări noi.

Cardul este slinging conform schemei de slinging și, în funcție de dimensiunea cardului, este ridicat de o macara și alimentat la locul de instalare. Pardoseala sub formă de foi sau cartonașe pre-mărite de 6 x 6, 6 x 12, 12 x 12 m este așezată pe pistele de acoperiș sau pe blocul de acoperire. Cursele de acoperire sunt instalate de-a lungul nodurilor ferme, iar atunci când se utilizează ferme din profile dreptunghiulare închise - direct pe coardele superioare ale fermei. Poziția plăcilor de pardoseală profilată este reglată în funcție de riscurile de marcare a locurilor de așezare.

Cardurile sunt atașate de grinzi cu șuruburi galvanizate autofiletante, mai rar cu dibluri și nituri electrice. Pentru a fixa podeaua de rulare, acestea sunt mai întâi găurite prin găuri cu un diametru de 5,5 mm folosind o unealtă electrică, apoi șuruburi autofiletante cu un diametru de 6 mm sunt înșurubate în aceste găuri cu o cheie cu o șaibă din plastic sau oțel. pus sub cap.

Pentru niturile combinate (care sunt folosite pentru a conecta foile de acoperire între ele), în foi sunt găurite și găuri cu diametrul de 5 mm, niturile sunt plasate în găuri, coborându-le cu capul tijei de oțel în jos și capul nitului de aluminiu sus. Nituirea se efectuează cu un pistol pneumohidraulic sau cu clești de pârghie speciale. La nituire, capul nitului este apăsat în jos și tija de oțel capturată este trasă în sus cu forță. Când tija este trasă, capul acesteia zdrobește partea inferioară cilindrică a nitului, formând astfel capul inferior al nitului. De îndată ce formarea capului inferior al nitului este finalizată, tija metalică se rupe într-o secțiune îngustă și partea superioară a nitului este scoasă din nit.

Pardoseala profilată din oțel este utilizată la instalarea de acoperiri în blocuri mari asamblate pe un transportor. În acest caz, la asamblarea în carduri gata făcute, se aplică o barieră de vapori de-a lungul podelei, se așează un strat de izolație și se lipește un covor hidroizolant.

Foarte rar, betonul prefabricat este folosit pentru pavaj. În acest caz, plăcile de acoperire sunt așezate simetric în direcția de la nodurile de susținere la coamă. Dacă există un felinar, placa este montată inițial de-a lungul fermei, apoi de-a lungul felinarului de la creastă la margini.

9.4.5. Imbinari sudate ale structurilor metalice

Conexiunile de montare ale structurilor de oțel sunt sudate, cu șuruburi și în special critice - nituite. „Dacă este necesar, structurile din oțel se racordează la structurile din beton armat prin sudarea elementelor de legătură la părțile înglobate ale structurilor din beton armat sau legăturile se fac cu șuruburi.