Cutter care se rotește prin dreapta îndoită la dreapta și la stânga VK8,T15K6

Printre toate tipurile de tăiere a metalelor cotitură, poate cel mai frecvent și mai des folosit. Se caracterizează prin faptul că un anumit strat de material este tăiat de pe suprafața piesei de prelucrat folosind freze, burghie și alte unelte, în urma cărora piesa capătă configurația geometrică necesară.

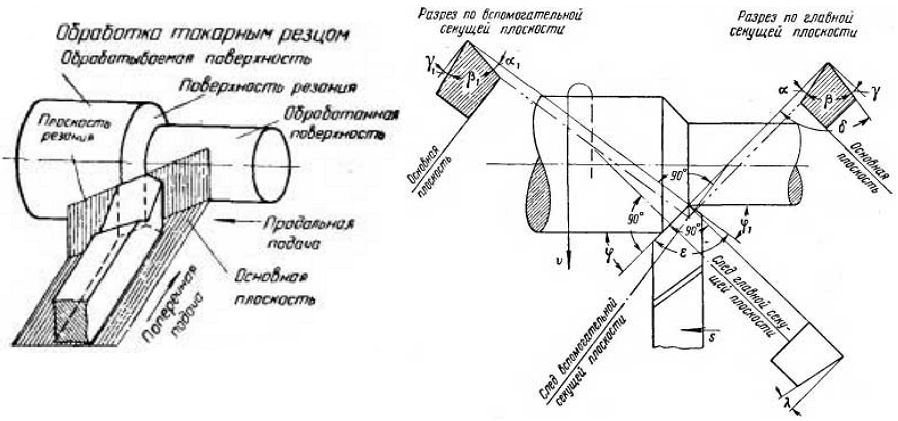

Când este în desfășurare cotitură se efectuează procesul de tăiere, apoi rotirea piesei prinse în mandrina se numește mișcare principală. În acest caz, unealta de tăiere se deplasează în raport cu suprafața piesei progresiv (datorită căruia un anumit strat de material este îndepărtat), iar această mișcare se numește mișcare de avans. Astfel, pe echipamente de strunjire prelucrarea suprafețelor cilindrice, profilate, filetate, conice și alte suprafețe se realizează printr-o combinație între mișcarea principală și mișcarea de avans.

Pentru implementare cotitură piese pe echipamente moderne, se folosesc diverse tipuri de unelte, dintre care una este prin tăietor îndoit.

Prin utilizarea prin incisivii indoiti se efectuează operațiuni precum răsucirea suprafețelor exterioare ale pieselor folosind un avans longitudinal, precum și tăierea capetelor și teșirea, care se realizează cu ajutorul unui avans transversal.

Toate produse în Federația Rusă prin incisivi curbati, a cărei parte de lucru este echipată cu plăci de oțel de mare viteză, trebuie să respecte cerințele GOST 18868-73.

Cerințe pentru sculele de tăiereModern strunguri aceasta este echipamente tehnologice, care folosește o varietate de unelte de tăiere. Trebuie avut în vedere că este unealta care funcționează în condiții mult mai dure decât orice parte a mașinii. Din acest motiv, se impun cerințe foarte serioase asupra materialului din care este produsă unealta de tăiere pentru strunguri.

Principala cerință pentru aceasta este un grad ridicat de duritate. Valoarea acestui indicator ar trebui să fie cel puțin nu mai mică decât cea a piesei de prelucrat: în caz contrar, nu se va putea tăia, dar va fi zdrobită de la sine.

Deoarece unealta de tăiere suferă forțe mari de frecare în timpul prelucrării pieselor, aceasta trebuie să fie rezistentă la uzură.

În timpul tăierii, o masă de energie termică este eliberată sub formă de căldură și, prin urmare, instrumentul de tăiere, pentru a-și menține proprietățile de lucru în condiții. temperaturi mari trebuie să fie rezistent la căldură.

Este de la sine înțeles că rezistența mecanică ridicată trebuie atribuită și principalelor calități ale unei scule de tăiere. Este necesar pentru a percepe cu succes forțe mari de tăiere.

Materialul din care este realizată unealta tăietoare de strunjire trebuie să funcționeze bine atât la compresiune, cât și la îndoire. De asemenea, ar trebui să fie bine calcinat și lustruit.

Conform regula generala, prin incisivi curbati sunt instalate în strung astfel încât partea lor de tăiere să fie amplasată exact în centrul piesei de prelucrat. Cu toate acestea, sunt permise și abateri de la linia centrală, care nu trebuie să depășească o sutime din diametrul piesei de prelucrat.

Ascuțirea unei scule de strunjire poate fi efectuată în timpul fabricării acestei unealte și întotdeauna când lucrați cu aceasta, adică pe măsură ce se uzează. Pentru aceasta se folosesc utilaje de slefuire specializate, cu racire obligatorie. Nivelul de ascuțire al sculelor de strunjire afectează grav calitatea suprafeței prelucrate.

Cuțitul cu trecere îndoită este utilizat pentru întoarcerea suprafețelor exterioare ale pieselor de rotație, care includ suprafete conice lungimi mari, role cilindrice și alte lucruri. Spre deosebire de frezele drepte, frezele îndoite sunt mai răspândite, deoarece au capacități universale în lucru. Au o rigiditate mai mare și datorită formei lor pot prelucra piese chiar și în locuri greu accesibile. Sunt folosite pentru a crea piese, schiță și finisare piese de prelucrat în inginerie mecanică și în construcția de mașini-unelte, în aproape fiecare atelier profesional de strunjire, o freză îndoită este un instrument indispensabil pentru prelucrare.

foto: răsucirea tăietorilor prin îndoire

Lucrarea acestui instrument este efectuată atât cu avans longitudinal, cât și transversal. Ei pot efectua întoarcerea deasupra piesei în sine, teșirea și tăierea capetelor, adică toate operațiunile de bază care pot fi utile în acest caz. Acestea aparțin sculelor cu profil larg și au mai multe variații diferite în dimensiune și alți parametri. Ei performează bine în lucrul cu părți dure. Cuțitul îndoit este fabricat în conformitate cu GOST 18868-73.

Tipuri de strunjire prin freze îndoite

Uneltele de acest tip pot fi împărțite în tipuri de finisare și tragere. Cele de finisare au o rază de curbură semnificativ mai mare. Acest lucru vă permite să obțineți o suprafață prelucrată mai precis. Sunt utilizate în etapa finală de producție și pentru crearea de piese relativ mici. Dacă trebuie să obțineți o netezime și o curățenie deosebită, atunci, de regulă, se folosesc tăietoare cu spatulă, care ajută la obținerea unor rezultate mai bune.

Degroșarea este utilizată pentru prelucrarea brută. Raza lor de curbură este mai mică, dar cetatea este vizibil mai mare. Sunt grozave pentru atunci când trebuie să fotografiați. un numar mare de metal din piesa de prelucrat. Resursa lor de lucru este mult mai mare, prin urmare, din punct de vedere economic, prelucrarea cu doua tipuri de freze este mult mai profitabila. Au mai puțină precizie, dar vor face prima etapă de îndepărtare mai rapidă.

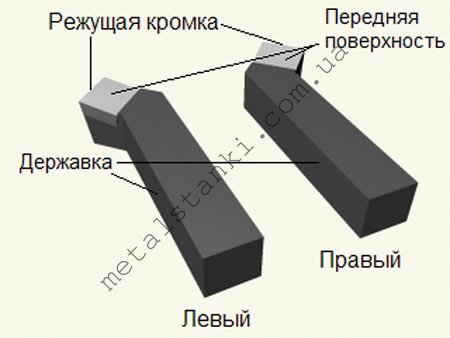

În plus, se pot distinge și tipuri precum un incisiv îndoit drept și stânga prin trecere. Aici diferă în ceea ce privește locația muchiei de tăiere, ca și în multe alte soiuri ale acestor instrumente.

Dimensiunile principale ale frezelor curbate

| Înălțime, mm | Latime, mm | Lungime, mm |

|---|---|---|

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Cuțitul îndoit este realizat în principal din materiale de carbură, deoarece piesele de prelucrat constau în principal din materiale dure, dar pot fi folosite și unelte din oțel de mare viteză.

Geometria frezei curbe

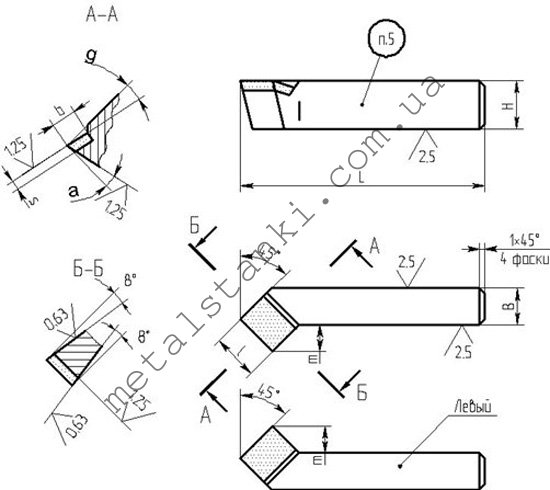

Partea principală de lucru a tăietorului este capul său, care este situat pe tijă. Se introduce în suportul de scule pentru lucrări ulterioare. Pe suprafața frontală a capului există o suprafață care asigură fluxul de așchii. Există, de asemenea, două margini de fugă, auxiliară și principală. Ele se numesc acele suprafețe care se confruntă cu piesa care este prelucrată.

Lucrarea principală de tăiere este efectuată de muchia principală de tăiere. Această parte este formată la intersecția suprafețelor principale din spate și din față ale instrumentului. Designul prevede, de asemenea, o muchie de tăiere auxiliară formată la intersecția suprafețelor auxiliare din față și din spate. Intersecția marginilor de tăiere secundară și principală formează vârful tăietorului. Fiecare model își creează propriul unghi unic, ceea ce face ca produsul să fie mai potrivit pentru anumite scopuri. De exemplu, prelucrarea unei piese de tip trepte necesită o freză cu un unghi de 90 de grade.

Alegerea unui tăietor curbat

Frezele de strunjire curbate sunt disponibile în mai multe versiuni, care diferă în funcție de dimensiune, material de tăiere și alți parametri. Atunci când alegeți, ar trebui să fiți atenți la ce spații libere trebuie să vă ocupați. Dacă în producție se folosește o gamă largă de piese, atunci ar trebui să aveți nu o singură freză curbă trecere, ci un set întreg pentru diferite cazuri.

Mărimea produsului este selectată în funcție de dimensiunile piesei de prelucrat. Cele mai comune sunt opțiunile medii care nu necesită înlocuire pentru majoritatea lucrărilor cu diferite tipuri de produse. „Sfatul profesioniștilor! Schimbarea frecventă a tăietorilor duce la o mulțime de timp pierdut și de nefuncționare a echipamentului, așa că cele mai bune opțiuni ar trebui stabilite în avans. ”

În ceea ce privește materialul, există o tendință simplă aici, când tipurile de metal moi și neîntărite sunt prelucrate cu freze drepte, îndoite la stânga și la dreapta, care sunt fabricate din oțel de mare viteză. Este mai ieftin, dar mai puțin practic când vine vorba de materiale dure. În acest caz, ar trebui să utilizați un tăietor cu filet îndoit cu un tăietor din materiale de carbură. Ele rezistă perfect vibrațiilor și temperaturilor care cresc în timpul funcționării, prin urmare, durata lor de viață este mult mai lungă.

Condiții de tăiere

Cuțitul de strunjire îndoit este utilizat în moduri de funcționare destul de simple. Ei efectuează mișcări longitudinale și transversale, în funcție de profilul de prelucrare. Puteți alege și comanda șuruburi autofiletante pentru un profil metalic la cel mai bun preț din Ucraina pe Stream. Este recomandat să faceți mai întâi o degroșare cu o unealtă concepută special pentru acest scop, apoi să faceți o trecere de finisare pe o suprafață aproape finisată. Dacă la degroșare se îndepărtează treptat o grosime de până la câțiva milimetri, atunci la finisare această cifră ajunge la zecimi de milimetru în mai multe treceri.

Marcare

Pe exemplul unui astfel de instrument, cum ar fi un tăietor îndoit T15K6, putem lua în considerare un exemplu de marcare. Suprafața de lucru aici este realizată din materiale aliaje dure care aparțin grupului de titan-tungsten. Conținutul de cobalt (K6) este de 6%, iar carbura de titan (T15) este de 15%.

Producătorii

- CHIZ (Cernihiv, Ucraina);

- Ukrmetiz (Ucraina);

- Intertool (China);

- Melitopol Instrument LLC;

- Seco (Suedia).

Prin freze curbe: Video

Profesionisti care folosesc adesea incisivii pt strung atunci când execută lucrări din metal, precum și cei care vând aceste produse sau furnizează întreprinderi de inginerie cunosc bine tipurile acestor instrumente. Pentru cei care întâlnesc rar scule de strunjire în practica lor, este destul de dificil să înțeleagă tipurile lor, care sunt prezentate pe piața modernă într-o mare varietate.

Tipuri de scule de strunjire pentru prelucrarea metalelor

Design freza de strunjire

În proiectarea oricărui tăietor folosit pentru, se pot distinge două elemente principale:

- suport, cu care se fixează unealta pe mașină;

- cap de lucru prin care se realizeaza prelucrarea metalelor.

Capul de lucru al sculei este format din mai multe planuri, precum și muchii de tăiere, al căror unghi de ascuțire depinde de caracteristicile materialului piesei de prelucrat și de tipul de prelucrare. Suportul de tăiere poate fi realizat în două versiuni ale secțiunii sale transversale: pătrat și dreptunghi.

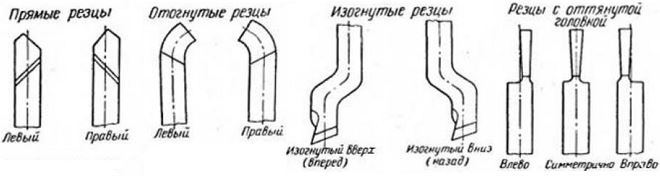

În funcție de designul lor, frezele pentru strunjire sunt împărțite în următoarele tipuri:

- drepte - unelte în care suportul împreună cu capul lor de lucru sunt situate pe o axă sau pe două, dar paralele între ele;

- freze curbate - dacă priviți o astfel de unealtă din lateral, puteți vedea clar că suportul său este curbat;

- îndoit - îndoirea capului de lucru al unor astfel de scule în raport cu axa suportului este vizibilă dacă le priviți de sus;

- trasat - pentru astfel de tăietori, lățimea capului de lucru este mai mică decât lățimea suportului. Axa capului de lucru al unui astfel de tăietor poate coincide cu axa suportului sau poate fi decalată față de acesta.

Clasificarea frezelor pentru strunjire

Clasificarea sculelor de strunjire este reglementată de cerințele GOST relevante. Conform prevederilor acestui document, incisivii sunt repartizați uneia dintre următoarele categorii:

- unealtă dintr-o bucată realizată în întregime din . Exista si incisivi care sunt confectionati in intregime din, dar sunt folositi extrem de rar;

- freze, pe partea de lucru a cărora este lipită o placă din aliaj dur. Instrumentele de acest tip sunt cele mai utilizate pe scară largă;

- freze cu inserții de carbură detașabile care sunt atașate la capul lor de lucru cu șuruburi sau cleme speciale. Frezele de acest tip sunt folosite mult mai rar în comparație cu sculele din alte categorii.

(click pentru a mari)

Incisivii diferă și în direcția în care are loc mișcarea de alimentare. Deci, există:

- scule de strunjire de tip stânga - în procesul de prelucrare sunt alimentate de la stânga la dreapta. Dacă puneți mâna stângă deasupra unui astfel de tăietor, atunci marginea sa tăietoare va fi situată pe partea laterală a degetului mare îndoit;

- incisivii drepti - tipul de unealtă care a primit cea mai mare distribuție, a cărui alimentare se efectuează de la dreapta la stânga. Pentru a identifica un astfel de tăietor, trebuie să puneți mâna dreaptă pe el - marginea sa tăietoare va fi situată, respectiv, pe partea laterală a degetului mare îndoit.

În funcție de lucrările efectuate la echipamentul de strunjire, frezele sunt împărțite în următoarele tipuri:

- pentru a efectua lucrări de finisare pe metal;

- pentru lucru brut, care se mai numește și peeling;

- pentru lucrări de semifinisare;

- pentru a efectua operațiuni tehnologice fine.

În articol vom lua în considerare întregul spectru și vom determina scopul și caracteristicile fiecăruia dintre ele. O precizare importantă: indiferent de tipul frezelor, anumite tipuri de aliaje dure sunt folosite ca material pentru inserțiile lor de tăiere: VK8, T5K10, T15K6, mult mai rar T30K4 etc.

Utilizați o unealtă cu o piesă de lucru dreaptă pentru a rezolva aceleași sarcini ca și frezele de tip îndoit, dar este mai puțin convenabil pentru teșire. Practic, un astfel de instrument pentru (apropo, nu este utilizat pe scară largă) prelucrează suprafețele exterioare ale semifabricatelor cilindrice.

Suporturile unor astfel de freze pentru strung sunt realizate în două dimensiuni principale:

- formă dreptunghiulară - 25x16 mm;

- formă pătrată - 25x25 mm (produsele cu astfel de suporturi sunt folosite pentru a efectua lucrări speciale).

Astfel de tipuri de freze, a căror parte de lucru poate fi îndoită spre dreapta sau stânga, sunt utilizate pentru prelucrarea părții de capăt a piesei de prelucrat pe un strung. Cu ajutorul lor, teșiturile sunt, de asemenea, îndepărtate.

Suporturile de scule de acest tip pot fi fabricate în diferite dimensiuni(în mm):

- 16x10 (pentru mașini de antrenament);

- 20x12 (această dimensiune este considerată non-standard);

- 25x16 (cea mai comună dimensiune);

- 32x20;

- 40x25 (produsele cu suport de această dimensiune sunt realizate în principal la comandă, sunt aproape imposibil de găsit pe piața liberă).

Toate cerințele pentru tăietoarele de metal în acest scop sunt specificate în GOST 18877-73.

Astfel de unelte pentru un strung de metal pot fi realizate cu o piesă de lucru dreaptă sau îndoită, dar ele nu se concentrează pe această caracteristică de proiectare, ci le numesc pur și simplu împingere.

punct de control opriți tăietorul, cu ajutorul căruia suprafața semifabricatelor metalice cilindrice este prelucrată pe un strung, este cel mai popular tip de unealtă de tăiere. Caracteristicile de design ale unui astfel de tăietor, care prelucrează piesa de prelucrat de-a lungul axei sale de rotație, fac posibilă îndepărtarea unei cantități semnificative de metal în exces de pe suprafața sa chiar și într-o singură trecere.

Suporturile de produse de acest tip pot fi realizate și în diferite dimensiuni (în mm):

- 16x10;

- 20x12;

- 25x16;

- 32x20;

- 40x25.

Această unealtă pentru un strung de metal poate fi realizată și cu o îndoire la dreapta sau la stânga a piesei de lucru.

În exterior, un astfel de tăietor de tăiere este foarte asemănător cu un tăietor traversant, dar are o formă diferită a plăcii de tăiere - triunghiulară. Cu ajutorul unor astfel de scule, piesele sunt prelucrate într-o direcție perpendiculară pe axa lor de rotație. Pe lângă îndoite, există și tipuri persistente de astfel de scule de strunjire, dar domeniul lor de aplicare este foarte limitat.

Acest tip de tăietor poate fi produs cu următoarele dimensiuni de suport (în mm):

- 16x10;

- 25x16;

- 32x20.

Instrumentul de tăiere este considerat cel mai comun tip de unealtă pentru un strung de metal. În deplină conformitate cu numele său, un astfel de tăietor este utilizat pentru tăierea pieselor de prelucrat în unghi drept. De asemenea, decupează caneluri de diferite adâncimi pe suprafața unei piese metalice. Este destul de simplu să determinați că este o unealtă de tăiere pentru un strung care se află în fața dvs. A lui caracteristică este un picior subțire, pe care este lipită o placă de aliaj dur.

În funcție de design, se disting tipurile de tăietori dreptaci și stângaci pentru un strung de metal. Este foarte ușor să le deosebești. Pentru a face acest lucru, trebuie să întoarceți cuțitul cu placa de tăiere în jos și să vedeți pe ce parte se află piciorul său. Dacă este în dreapta, atunci este dreptaci, iar dacă este în stânga, atunci, respectiv, stângaci.

Astfel de unelte pentru strung pentru metal diferă și prin dimensiunea suportului (în mm):

- 16x10 (pentru mașini mici de antrenament);

- 20x12;

- 20x16 (cea mai comună dimensiune);

- 40x25 (astfel de scule de strunjire masive sunt greu de găsit pe piața liberă, sunt fabricate în mare parte la comandă).

Freze pentru fire exterioare

Scopul unor astfel de freze pentru un strung de metal este de a tăia fire pe suprafața exterioară a piesei de prelucrat. Aceste unelte în serie taie fire metrice, dar le puteți schimba ascuțirea și puteți tăia alte tipuri de fire cu ele.

Placa de tăiere montată pe astfel de scule de strunjire are formă în formă de suliță, este realizată din aliajele menționate mai sus.

Astfel de freze sunt realizate în următoarele dimensiuni (în mm):

- 16x10;

- 25x16;

- 32x20 (folosit foarte rar).

Astfel de freze pentru strung pot tăia fire numai într-o gaură cu diametru mare, ceea ce se explică prin caracteristici de proiectare. În exterior, arată ca freze plictisitoare pentru prelucrarea găurilor oarbe, dar nu le confundați, deoarece sunt fundamental diferite unele de altele.

Astfel de freze pentru metal sunt produse în următoarele dimensiuni (în mm):

- 16x16x150;

- 20x20x200;

- 25x25x300.

Suportul acestor unelte pentru un strung de metal are o secțiune pătrată, ale cărei dimensiuni ale laturilor pot fi determinate de primele două cifre din denumire. Al treilea număr este lungimea suportului. Acest parametru determină adâncimea la care poate fi tăiat un fir în orificiul interior al piesei de prelucrat din metal.

Astfel de freze pot fi folosite numai pe acele strunguri care sunt echipate cu un dispozitiv numit chitară.

Freze de alezat pentru gauri oarbe

Frezele de alezat, a cărei placă de tăiere are o formă triunghiulară (ca și cu frezele de înțepare), efectuează prelucrarea găurilor oarbe. Partea de lucru a uneltelor de acest tip este realizată cu o îndoire.

Suporturile unor astfel de freze pot avea următoarele dimensiuni (în mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Diametrul maxim al găurii care poate fi prelucrat cu acesta unealta de strunjire, depinde de dimensiunea suportului său.

Freze de alezat pentru gauri traversante

Cu astfel de freze, a căror parte de lucru este realizată cu o îndoire, se prelucrează găuri traversante, obținute în prealabil prin găurire. Adâncimea găurii care poate fi prelucrată cu o unealtă de acest tip depinde de lungimea suportului acestuia. Stratul de metal care este îndepărtat în acest caz este aproximativ egal cu valoarea îndoirii părții sale de lucru.

Pe piața modernă există freze de alezat de următoarele dimensiuni, cerințele pentru care sunt specificate în GOST 18882-73 (în mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Freze prefabricate pentru strunguri

Având în vedere principalele tipuri de scule de strunjire, este imposibil să nu menționăm sculele cu structură prefabricată, care sunt universale, deoarece pot fi echipate cu inserții de tăiere în diverse scopuri. De exemplu, fixarea inserțiilor de tăiere pe un suport tipuri variate, puteți obține freze pentru diferite unghiuri.

De regulă, astfel de freze sunt utilizate pe mașini CNC sau pe mașini speciale și sunt utilizate pentru strunjirea contururilor, alezarea găurilor oarbe și traversante și alte lucrări specializate.

Frezele de împingere sunt cea mai comună unealtă în strunjire. În acest articol, vom analiza cum să facem un astfel de tăietor cu propriile noastre mâini, ce fel de tăietori sunt, unghiurile lor de instalare și unghiurile de tăiere și alte nuanțe.

Acest articol va fi o continuare a unei serii de articole de pe site despre strunguri, scule și accesorii pentru strunjire într-un atelier de garaj. Am scris deja despre accesorii pentru strunguri și cei care doresc pot citi despre ele și. Ei bine, despre ascuțirea competentă și reglarea fină a sculelor de strunjire cu propriile mele mâini, vă sfătuiesc să citiți și să urmăriți videoclipul aici în

Și în acest articol vom arunca o privire mai atentă asupra instrumentului principal pentru strunjire - un tăietor prin intermediul.

Pentru început, să luăm în considerare ce fel de freze prin intermediul tăietorilor sunt, din ce sunt făcute, unghiurile lor de ascuțire, metodele de fixare a plăcilor de carbură ale acestor freze și alte nuanțe. Și la sfârșit, se va spune și se va arăta cum să faci acasă cu propriile mâini un cutter îndoit cu o placă de carbură înlocuibilă.

Dispozitivul de tăiere cu trecere este proiectat pentru strunjirea longitudinală a suprafețelor cilindrice exterioare, iar frezele de tăiere sunt utilizate pentru strunjirea marginilor și a suprafețelor de capăt. Cu toate acestea, unele tipuri de freze de tăiere (cum am făcut-o în videoclipul de mai jos articol și în Figura 1 de mai jos) și freze de încâlcire sunt utilizate atât pentru strunjirea longitudinală, cât și transversală a suprafețelor.

Cutterele sunt fine și aspre. Frezele de degroșare sunt concepute pentru strunjirea brută a pieselor de prelucrat, așa-numita decojire (și de aceea unii le numesc decojire). Și frezele de finisare sunt destinate tratamentului final al suprafeței și obținerii unei clase superioare de finisare a suprafeței piesei de prelucrat. Mai jos vom lua în considerare în detaliu tipurile de tăietoare.

Întoarcerea îndoită prin freze .

Astfel de freze sunt cele mai frecvente în strunjire datorită comodității și posibilităților largi și așa am realizat un astfel de tăietor că am filmat un videoclip care poate fi vizionat sub acest articol. Datorită capului îndoit, astfel de freze vă permit să procesați suprafața unei piese care se află foarte aproape de camele mandrinei de strung.

I - strunjire longitudinală, II - strunjire transversală

Și un astfel de tăietor este folosit atât pentru strunjirea longitudinală (vezi Figura 1.I) cât și pentru strunjirea transversală (Figura 1.II).Asemenea freze sunt realizate la dreapta și la stânga, în funcție de modul în care este îndoit capul.

Freze drepte.

I - dreapta prin tăietor, II - stânga prin tăietor

Aceste freze sunt proiectate pentru strunjirea longitudinală a pieselor. Pe lângă frezele îndoite, acestea pot fi fie la dreapta (vezi Figura 2.I), care sunt utilizate în direcția normală de mișcare a suportului mașinii, și la stânga (Figura 2.II), care sunt utilizate la întoarcerea în direcția de la cap până la spate.

Frezele directe sunt cele mai ușor de fabricat datorită formei simple (nu îndoite) a suportului.

Persistent prin tăietori.

I - tăierea suprafețelor de capăt (lavii), II - strunjirea capului.

Aceste freze servesc la strunjirea longitudinală a pieselor (vezi Figura 3.I) și la tăierea simultană a suprafețelor de capăt ale marginilor (la capătul trecerii). Dacă rotiți suportul de scule cu un astfel de tăietor la un anumit unghi (vezi Figura 3.II), puteți utiliza un astfel de tăietor pentru rotirea frontală a capătului piesei.

Frezele de împingere sunt cele mai utilizate la prelucrarea pieselor nerigide, precum și a pieselor de prelucrat în trepte.

Freze de finisare .

I - pentru întoarcerea locurilor deschise, II - pentru întoarcerea locurilor greu accesibile.

Astfel de freze sunt utilizate în principal pentru strunjirea cu avans redus și se deosebesc de frezele convenționale printr-o rază mare de curbură (r = 2-5 mm).

Pentru rotirea zonelor deschise pe piese, utilizați freze drepte care lucrează în ambele direcții (vezi Figura 4.I). Și pentru întoarcerea locurilor greu accesibile se folosesc freze îndoite (vezi Figura 4.II), atât la dreapta cât și la stânga.

Finisare freze late .

Aceste freze sunt proiectate pentru strunjirea fină a pieselor și cu avansuri mari. Dar, în același timp, aceste tăietoare îndepărtează de obicei un strat foarte mic de metal din piesa de prelucrat.

b este lățimea muchiei de tăiere, s este avansul.

La alimentări mari (s

Mai jos vom lua în considerare diverse opțiuni pentru tăietoare prin intermediul, care diferă unele de altele în funcție de atașarea plăcilor de tăiere.

Freze de strunjire cu fixare mecanică a plăcilor de tăiere.

Fixarea plăcilor într-un cuib special al unui suport de arc tăiat.

Designul unor astfel de freze (care au fost dezvoltate în secolul trecut la Institutul de Tehnologie din RDG) prevede fixarea inserțiilor simetrice din carbură în suporturi tăiate folosind unul sau două șuruburi (cu un hexagon intern). Astfel de tăietoare sunt prezentate în figura de mai jos.

Această placă este fixată prin fixarea acesteia între bolțul 3 și peretele de susținere din spate al suportului folosind o pană specială 5 și șurubul 4. În acest caz, placa este presată ferm și strâns pe suprafața de sprijin a corpului tăietorului (suportul) .

După cum se arată în figură, placa, atunci când este fabricată în fabrică, este furnizată cu un file pentru așchii de ondulare și o altă teșitură de întărire pe suprafața frontală (lățimea teșirii 0,2 - 0,3 mm). Mai mult, unghiul de greblare pe file este pozitiv, iar valoarea necesară a unghiurilor din spate este furnizată prin instalarea plăcii la unghiul dorit pe corpul suportului (unghiul este de aproximativ 15 - 18 ° față de axa suportului).

Designul descris pentru atașarea unei plăci schimbătoare este puțin dificil de făcut pe cont propriu acasă și nu va funcționa pentru tăietorii prea mici de strunguri mici (de exemplu, școlile „tevashkas”), deoarece toate detaliile vor trebui să fie făcut foarte mic. Prin urmare, pentru incisivii mai mici, puteți atașa o placă interschimbabilă într-un mod mai simplu, așa cum am făcut în videoclipul de sub acest articol.

Și dacă faceți un pas pe suport suficient de precis și găuriți cu precizie un orificiu pentru șurubul de strângere, adică asigurați-vă că atunci când șurubul este strâns, placa este strâns atrasă de fața sa din spate către treaptă (umărul de pe suport ), atunci o astfel de fixare, în ciuda simplității sale, este destul de fiabilă.

În plus, treapta este realizată în așa fel încât, sub sarcină, marginea din spate a plăcii să fie înghețată în treaptă, deoarece treapta și platforma de susținere a plăcii sunt realizate cu un unghi (aproximativ 10 - 15 ° cu faţă de axa suportului). Suportul este de preferință din oțel carbon 40X, 40X13 sau oțel 45, 50.

Realizarea incisivilor curbați folosind o ștampilă. 1 - matrice, 2 - poanson de presare.

Mai mult decât atât, suportul tăietorului îndoit a fost realizat (și arătat de mine în videoclipul de mai jos) nu prin îndoire, așa cum se întâmplă la fabrică cu ajutorul matrițelor speciale și așa cum se arată în figura din stânga, ci într-un mod mai simplu. fel, pur și simplu prin tăierea și întoarcerea dintr-o bucată de oțel.

Plăcile poliedrice sunt produse în trei, patru, cinci și forme hexagonale. Ei bine, dimensiunile frezelor cu plăci poliedrice practic nu diferă de dimensiunile frezelor cu plăci de carbură lipite de aceeași înălțime.

Plăcuțele triunghiulare au unghiuri egale cu 80º, la blaturile de lucru, și sunt utilizate pentru tăietoare prin tracțiune cu un unghi de avans φ=90º (vezi figura de la litera a de mai jos).

Adesea, în producție, pentru a procesa diverse role trepte și o varietate de piese nerigide, se folosește un cutter. Când lucrați cu această unealtă, trecerile de degroșare se obțin cu o rază de curbură mai mică decât trecerile de finisare. Dacă este necesar, pentru a obține suprafețe perfect netede, folosiți un tăietor cu lamă.

Dispozitivul de tăiere este utilizat pentru finisarea longitudinală externă și strunjirea de finisare a diferitelor piese. În același timp, pentru degroșare se folosesc viteze de tăiere mai mari, iar așchiile sunt îndepărtate mai mari decât la strunjirea fină.

Dispozitivul de tăiere poate fi îndoit, persistent și drept. Și în direcția de avans, există instrumente din dreapta și din stânga. În acest caz, cele din stânga sunt folosite pentru prelucrarea suprafețelor exterioare în direcția de la stânga la dreapta, cele din dreapta - de la dreapta la stânga.

Freza directă are unghiurile principale în plan egale cu φ = 75, 60 și 450, freza îndoită φ = 400-450 și unealta de împingere φ = 900. rezistența întregului tăietor în ansamblu, în timp ce cea mai mică unghiul, cu atât viteza și rezistența admisibile ale tăietorului sunt mai mari. Cu toate acestea, adesea la valorile minime ale acestei caracteristici, pot apărea vibrații din cauza rigidității insuficiente a structurii mașinii, a pieselor de fixare sau a instrumentului în sine. Deci, cu o rigiditate suficientă, se folosește un tăietor de trecere îndoit, care este cel mai răspândit datorită faptului că vă permite să faceți nu numai rotire longitudinală, ci chiar și transversală. Dacă rigiditatea nu este suficientă, se folosesc freze de oprire, care permit prelucrarea pieselor cu margini mici și sunt utilizate pe scară largă pentru prelucrarea pieselor nerigide.

Un alt parametru, nu mai puțin important, este unghiul auxiliar din plan. Afectează viteza de tăiere, rugozitatea suprafeței întoarsă și reduce participarea muchiei de tăiere auxiliare la întregul proces. La degroșare, această valoare pentru unealtă este selectată 10-150.

Următoarea caracteristică importantă a unei astfel de unealte ca un tăietor de trecere este raza de curbură. Afectează durata de viață a sculei și rezistența tăișului. O creștere a acestui parametru reduce rugozitatea suprafeței de prelucrat, dar în același timp provoacă o creștere a sarcinii asupra frezei de alimentare în sine, ceea ce contribuie la vibrații. Deci raza pentru sculele cu inserții din carbură de 0,5 mm este considerată optimă cu o secțiune transversală a suportului de 10 mmx16 mm și 12 mmx20 mm, 1 mm pentru secțiuni de 16 mmx25 mm și 20 mmx32 mm, 1,5 mm pentru freze cu secțiunea transversală de 25 mmx40 mm și 30 mmx45 mm.

Forma suprafeței frontale a tăietorului depinde de materialul care este prelucrat, de natura necesară a prelucrării, de opțiunea de alimentare cu produs și de o serie de alte condiții. Deci, de exemplu, o formă plată de ascuțire și un unghi pozitiv este utilizată pe toate tipurile de freze de mare viteză și carbură, este recomandată pentru prelucrarea fontei. În același timp, freza de alimentare din oțel de mare viteză are o viteză de avans mai mică de 0,2 mm/tur când strunește oțelul.

O formă plată cu unghi negativ de greblare este utilizată pentru frezele cu lame din aliaj dur la prelucrarea oțelului peste 80 kgf/mm2, în prezența unui sistem tehnologic rigid.

Foarte des, freza de tăiere este întărită suplimentar prin teșirea a 0,2-1,2 mm cu un unghi negativ de până la -50 de-a lungul muchiei de tăiere. O formă plată cu teșit este utilizată pentru o unealtă din oțel de mare viteză, atunci când este utilizată pentru strunjirea oțelului cu o viteză de avans mai mare de 0,2 mm / turație, precum și pentru freze din carbură pentru prelucrarea oțelului cu σv mai mic sau egal. la 80 kgf / mm2, precum și cu σin mai mult și egal cu 80 kgf/mm2 în prezența unui sistem nerigid. Este folosit pentru prelucrarea oțelului și a turnărilor din oțel, precum și pentru fontele maleabile.

Cu toate acestea, atunci când lucrați cu un astfel de instrument, se formează o cantitate mare de așchii periculoase, ușor ondulate și incomode pentru transportul așchiilor. În același timp, există o mare probabilitate ca aceasta să se înfășoare în jurul piesei și să devină periculoasă pentru muncitor. Pentru a evita acest lucru, așchiile sunt ondulate, făcând partea frontală a frezei cu un file cu o rază de la 3 mm la 18 mm, iar pentru prelucrarea pieselor cu rezistență mai mică se alege o valoare mai mică a razei. Astfel, se obține un tăietor de forma următoare.

Freza de trecere, având o formă de rază cu teșit, este proiectată pentru toate tipurile de scule din oțel rapid, cu excepția muchiilor de tăiere profilate cu profil complex, precum și pentru sculele cu inserții din carbură atunci când sunt alimentate cu o viteză de mai mult de 0,3 mm / turație pentru prelucrarea necesară a oțelului cu σ în mai mult și egal cu 80 kgf/mm2.

Indiferent de freza utilizată, pentru ca aceasta să nu se defecteze mai mult timp și să funcționeze cu cea mai mare eficiență, se utilizează un număr mare de diverse duze suplimentare și diverse dispozitive auxiliare. Ele sunt concepute pentru a proteja instrumentul și, de asemenea, pentru a simplifica întregul proces tehnologic, ceea ce este deosebit de important atunci când se prelucrează piese care au o structură complexă.

Atingeți

Un robinet este un instrument de tăiere pentru tăierea firelor într-o gaură pre-găurită. Robinetul este o rolă cilindrică cu muchii tăietoare la un capăt. Celălalt capăt al robinetului (codă) este proiectat pentru a fi fixat în mandrina sau pentru a-l ține în guler în timpul funcționării.

Un robinet este un instrument de tăiere pentru tăierea firelor într-o gaură pre-găurită. Robinetul este o rolă cilindrică cu muchii tăietoare la un capăt. Celălalt capăt al robinetului (codă) este proiectat pentru a fi fixat în mandrina sau pentru a-l ține în guler în timpul funcționării.

Principalele tipuri de robinete:

Manual - conceput pentru filetarea manuală într-un set format din două sau trei piese;

Piuliță - pentru tăierea într-o singură trecere a unui filet complet în găurile traversante;

Mașină - pentru filetare, în principal în găuri oarbe la mașini de găurit, mașini automate și mașini speciale modulare (se produc în principal piese, dar vin și în seturi de 2 sau 3 bucăți);

Mașini-unelte - pentru obținerea fileturilor în găurile traversante la mașinile de filetat piulițe; fără caneluri (mașini de formare) - pentru tăierea firelor în găuri traversante într-o singură trecere;

Automată - pentru tăierea firelor în nuci la mașinile de bătut nuci;

berbec și uterin - pentru filetarea și calibrarea și îndepărtarea bavurilor din orificiile filetate ale matrițelor rotunde.

Tipuri de filet: M, G, Rc, K, Tr, UNF, UNJF, BSW/BSF, BSP, NPT, NPTF, BSPTr, NGT.

Materialul pentru fabricarea robinetelor este o unelte aliate și oțel de tăiere de mare viteză.