Vlastnosti a klasifikácia strojov na hlboké vŕtanie. Kúpte si hĺbkovú vŕtačku

Na zabezpečenie vysokej kvality a produktivity pri obrábaní hlbokých otvorov je potrebný moderný, vysokovýkonný a spoľahlivý špeciálny stroj.

Stroje na spracovanie hlbokých otvorov vyrábané Ryazanským strojárskym závodom spĺňajú tieto požiadavky.

Na základe rôznych praktických problémov boli vyvinuté špeciálne stroje rôznych veľkostí a konštrukcií.

Môžu sa použiť tieto formuláre:

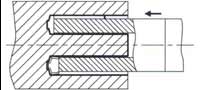

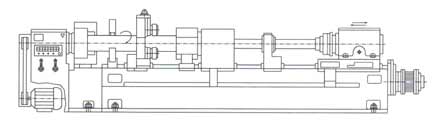

Konštrukčný tvar č. 1 (sústruh):

Základňa rotujúceho produktu v skľučovadle vreteníka a valčekových opierkach. Predstavec s inštalovaným nástrojom je pripevnený k vreteníku predstavca. Otvory sú opracované pomocou nerotačného nástroja.

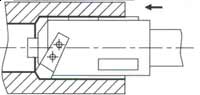

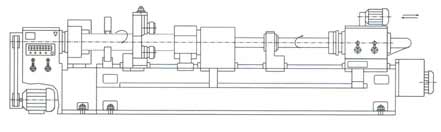

Konštrukčný tvar č. 2 (sústruh):

Základňa rotujúceho produktu v skľučovadle vreteníka a valčekových opierkach. V závislosti od technologických potrieb môže byť spracovanie uskutočnené rotačným produktom s použitím buď nerotačného alebo rotačného nástroja.

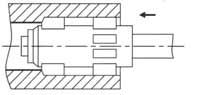

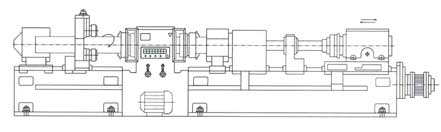

Konštrukčný tvar č. 3 (otočný stroj):

Založenie rotujúceho produktu v skľučovadlách a valčekových opierkach obrobku. Konce dutých obrobkov sú ľahko prístupné pre meranie a výmenu nástrojov; pracovať metódou „pull boring“. Spracovanie prebieha pomocou nerotujúceho nástroja.

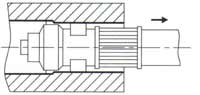

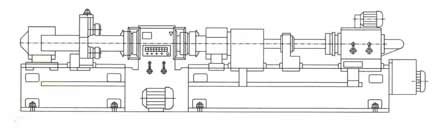

Konštrukčný tvar č. 4 (otočný stroj):

Založenie rotujúceho produktu v skľučovadlách a valčekových opierkach obrobku. Spracovanie sa môže uskutočňovať rotačným produktom, buď nerotačným alebo rotačným nástrojom.

Konštrukčný tvar č. 5 (stroj trupového typu): Založenie nerotačného produktu v prípravkoch. Otvory sú obrábané pomocou rotačného nástroja.

Efektívne metódy spracovania na dosiahnutie vysokej kvality.

Obrábanie hlbokých otvorov s vysokou presnosťou a kvalitou povrchu sa považuje za náročnú technologickú operáciu. Používajú sa špeciálne metódy spracovania, ktoré spĺňajú vysoké požiadavky na kvalitu spracovania a môžu výrazne skrátiť čas procesu.

Spôsoby spracovania:

Vŕtanie do pevného materiálu: Líši sa tým, že všetok vyvŕtaný materiál je odstránený vo forme triesok. Priemer vŕtania 40 ... 125 mm. |

|

Vŕtanie krúžkov: |

|

nuda: |

|

Ťahanie nudné: |

|

Zavádzanie: |

|

Kvalitné vŕtanie je možné len pri nepretržitom odstraňovaní triesok z reznej zóny. Okrem toho teplota rezania má významný vplyv na životnosť nástroja. Oba faktory vyžadujú vysokovýkonnú inštaláciu chladiacej kvapaliny s veľkou nádržou a výkonnou čerpacou jednotkou.

Pri vŕtaní stroj pracuje s vonkajším prívodom chladiacej kvapaliny a vnútorným odvodom triesok, chladiaca kvapalina je privádzaná medzi vyvrtávaciu tyč a stenu obrobku k ostriu nástroja. Zmes chladiacej kvapaliny a triesok sa odstraňuje cez vnútornú dutinu tyče. Tým sa eliminuje kontakt medzi obrobeným povrchom a trieskami, čo pomáha získať lepší povrch:

Pri vyvrtávaní sa široko používa metóda s vonkajším odstraňovaním triesok, na ktorú sa používa otvor v obrobku získaný v predchádzajúcich operáciách. Chladiaca kvapalina spolu s trieskami sa vypúšťa do zberača triesok. Cez zberač triesok sa chladiaca kvapalina vracia do spoločnej nádrže a tým sa cyklus končí:

Písomnú žiadosť o kúpu stroja je možné ponechať na webovej stránke v sekcii

Kúpiť stroje na hlboké vŕtanie a vyvrtávanie, vyvrtávačky vyrobené v Ryazan Machine Tool Plant je možné získať iba od oficiálnych zástupcov RSZ. Kontaktné informácie na stránkach:

Všetky skupiny strojov RSZ

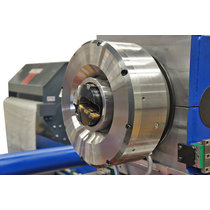

TIBO má 45-ročné skúsenosti s hlbokým vŕtaním a množstvo pokročilých funkcií stroja, vďaka ktorým je obsluha a prestavba oveľa jednoduchšia s vylepšenými možnosťami obrábania.

Okrem základného radu zariadení spoločnosť navrhuje a vyrába stroje pre špecifické výrobné podmienky s využitím modulárneho typu usporiadania.

Pre zníženie sklzu pri vŕtaní je možné stroj vybaviť vretenom pohonu obrobku pre protismerné otáčanie. Voliteľne je možné vybaviť neotáčavým vreteníkom pohybujúcim sa po osi X napríklad na upínanie dosiek, hydraulickou prítlačnou doskou na upínanie obrobkov, pozdĺžnym priečnym stolom pre excentrické vŕtanie alebo deliacou hlavou.

Mobilný držiak vodičových vývodiek

Pohyblivý držiak vodičových vývodiek alebo hlava zberača oleja každého stroja je možné posunúť o 1/3 smerom k nástrojovej hlave. To umožňuje opracovanie dlhších obrobkov s menšou hĺbkou vŕtania alebo je možné obrobok vŕtať obrátene na oboch stranách.Napríklad na stroji s hĺbkou vŕtania 1500 mm môžete vŕtať obrobky dlhé 2000 mm do hĺbky 1000 mm alebo obojstranne do 2000 mm.

Nástroj spočíva

Do seba zapadajúce opierky náradia minimalizujú dĺžkové straty. Pevné podpery, ktoré sa nepoužívajú, sa dajú ľahko a rýchlo odstrániť z vodidiel a v prípade potreby ich možno znova namontovať na stroj.Bezpečnostné dvere

Široko otvárateľné bezpečnostné dvere umožňujú nakladanie dielov žeriavom, ako aj ľahko dostupnú údržbu a výmenu stroja.Hĺbka vŕtania

K dispozícii je 14 možných hĺbok vŕtania: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 a 8000 mm.Chladiaci systém

Kombinácia čerpadla s premenlivými otáčkami vysoký tlak Spolu s automatickým filtračným systémom a systémom odstraňovania triesok poskytuje vynikajúce výsledky vŕtania po dlhú dobu.Stroje na hlboké vŕtanie TIBO môžu byť vybavené rôzne systémy zvládanie. Spolu s CNC systémami založenými na dotykovom paneli Siemens KTP-600 a multifunkčnom paneli KTP-1000 sú teda na výber aj CNC riadiace systémy Siemens 802D sl a Siemens 840D sl.

- Programovateľné lámanie triesok pre ťažko obrábateľné materiály

- Prenášajte digitálne dáta pomocou USB a Ethernetu

- Funkcia diagnostiky chýb na zlepšenie kvality a skrátenie času potrebného na prestavbu stroja

- Programovateľné minimálne a maximálne hodnoty tlaku chladiacej kvapaliny

- Vzdialená služba softvér cez komunikačné kanály (voliteľné)

Hlboké vŕtanie - pohľad obrábanie kovov rezaním otvorov rotačným nástrojom. Hĺbkové vŕtanie - hĺbka otvoru musí byť väčšia ako 10 cm, alebo hĺbka viac ako 5 pôvodných priemerov (5*d).

Existuje niekoľko metód hlbokého vŕtania:

- Metóda STS (jednotyčové vŕtanie) - Táto metóda je optimálna pre spracovanie dielov vo vysokovýkonnej alebo hromadnej výrobe. Zložitosť procesu spočíva v tom, že je potrebné použiť olejový prijímač s mnohými prívodnými hadicami, zatiaľ čo sa obrobok otáča. Jednotyčový systém sa považuje za najúčinnejší na výrobu vysokokvalitných otvorov;

- Ejektorové vŕtanie (Ejector) je ejektorová technológia na hlboké vŕtanie, pomocou ktorej sa vyrábajú otvory s priemerom 18 až 180 mm (pri vŕtaní až 250 mm). Rezná kvapalina sa privádza do priestoru medzi vonkajšou rúrou a vnútornou rúrou (dvojrúrková metóda - DTS, Double Tube System). Chladiaca kvapalina vstupuje z vonkajšej strany vŕtacej hlavy, umýva ju a vypúšťa sa spolu s trieskami do vnútorného potrubia. Metóda vyhadzovania je vhodná na výrobu otvorov d=20-60 mm. a do hĺbky 1200 mm, nevynímajúc výrobu prerušovaných otvorov.

- Vŕtací systém s pištoľovými alebo rúrkovými vrtákmi s vnútorným prívodom reznej kvapaliny (ELB) - Tento spôsob je vhodný pre malé podniky, kde technológia vyžaduje hlboké otvory malého priemeru. Odporúčaný otvor = 35-40 mm, dĺžka do 50*d. Pri tejto metóde nie je potrebné vykonávať operácie ako zahlbovanie a vystružovanie.

Stroje na hlboké vŕtanie nachádzajú svoje uplatnenie v veľký rozsah odvetvia, medzi ktoré patria: obranný priemysel, automobilový priemysel, ropný a plynárenský priemysel, energetika, výroba hydraulických valcov, ťažké strojárstvo.

TO kategória:

Hlboké vŕtanie

Vlastnosti a klasifikácia strojov na hlboké vŕtanie

Stroje na hlboké vŕtanie sa líšia od iných typov strojov určených na spracovanie dlhých obrobkov nasledujúcimi vlastnosťami.

1. Obrábacie stroje v dielňach zaberajú veľké plochy, sú konštruované spravidla v horizontálnom vyhotovení a majú dĺžku, ktorá je minimálne dvakrát väčšia ako dĺžka spracovávaných obrobkov, pre ktoré sú vytvorené. Typicky sú lôžka takýchto strojov navrhnuté ako kompozitné, tupé spoje. To zaisťuje pohodlie ich výroby a doručenia spotrebiteľovi.

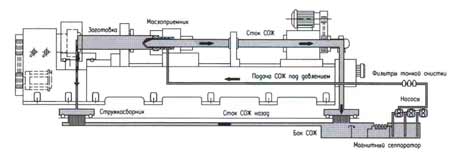

2. V usporiadaní strojov zaberajú veľké miesto zariadenia na dopravu triesok z reznej zóny, mazanie a chladenie vrtákov. Cirkulačný systém zahŕňa čerpaciu jednotku, prívod chladiacej kvapaliny do reznej zóny, odvod triesok, zberače triesok, odtokové nádrže s usadzovacími nádržami, magnetické a iné zachytávače (filtre) pevných častíc z kvapaliny a jej chladičov. Okrem toho musia mať stroje ochranné kryty na ochranu pred striekaním a únikom kvapaliny.

3. Takmer všetky modely hĺbkových vŕtačiek je možné použiť na hlboké hrubovanie a dokončovacie vyvrtávanie (vystružovanie), t.j. vykonávanie operácií na spracovanie hladkých valcových kruhových (a kužeľových) otvorov.

4. Pri poruche hĺbkových vŕtacích strojov je kvôli vysokej technologickej špecifickosti procesu spracovania veľmi ťažké nahradiť ich inými strojmi. Preto by ste pri plánovaní výroby, vzhľadom na to, že hĺbkové vŕtanie je jednou z počiatočných operácií technologického procesu, mali mať vždy rezervu techniky nielen z hľadiska zaťaženia, ale aj počtu strojov na hĺbkové vŕtanie.

Stroje na hlboké vŕtanie a najmä stroje určené na vysokorýchlostné spracovanie musia spĺňať tieto požiadavky:

1) pohodlná a rýchla inštalácia a odstránenie obrobkov;

2) požadované režimy spracovania, najmä zabezpečenie plynulej kontroly množstva krmiva na cestách;

3) kontinuálne odstraňovanie výsledných triesok (buničina pozostávajúca z kvapaliny a triesok);

4) filtrácia a chladenie pracovnej tekutiny;

5) nepretržité monitorovanie procesu s automaticky fungujúcimi ochrannými zariadeniami;

6) prijímacie zariadenia s dostatočnou kubickou kapacitou na zhromažďovanie a oddeľovanie výsledných triesok od chladiacej kvapaliny;

7) rýchle inštalačné pohyby pracovných častí stroja (strmene, hlavy kmeňov atď.);

8) spoľahlivá ochrana obsluhujúceho personálu a priestoru dielne pred striekajúcou pracovnou kvapalinou atď.

Pre stroje, ktoré vykonávajú hĺbkové vŕtanie, je do určitej miery špecifická ich zvýšená energetická náročnosť v porovnaní s mnohými inými strojmi. V niektorých prípadoch sa až 30 % (a niekedy aj viac) energie vŕtania spotrebuje len na odstraňovanie triesok.

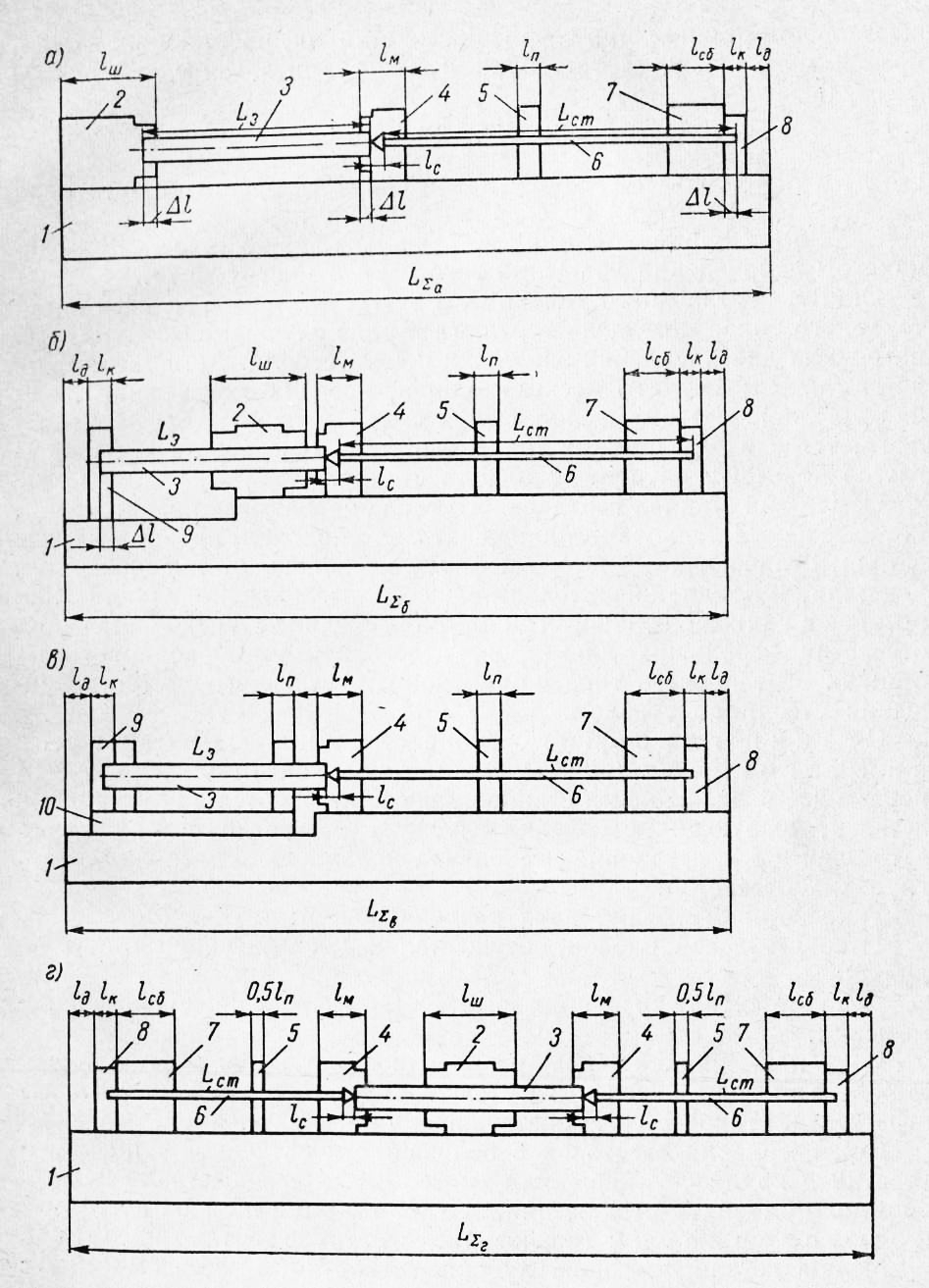

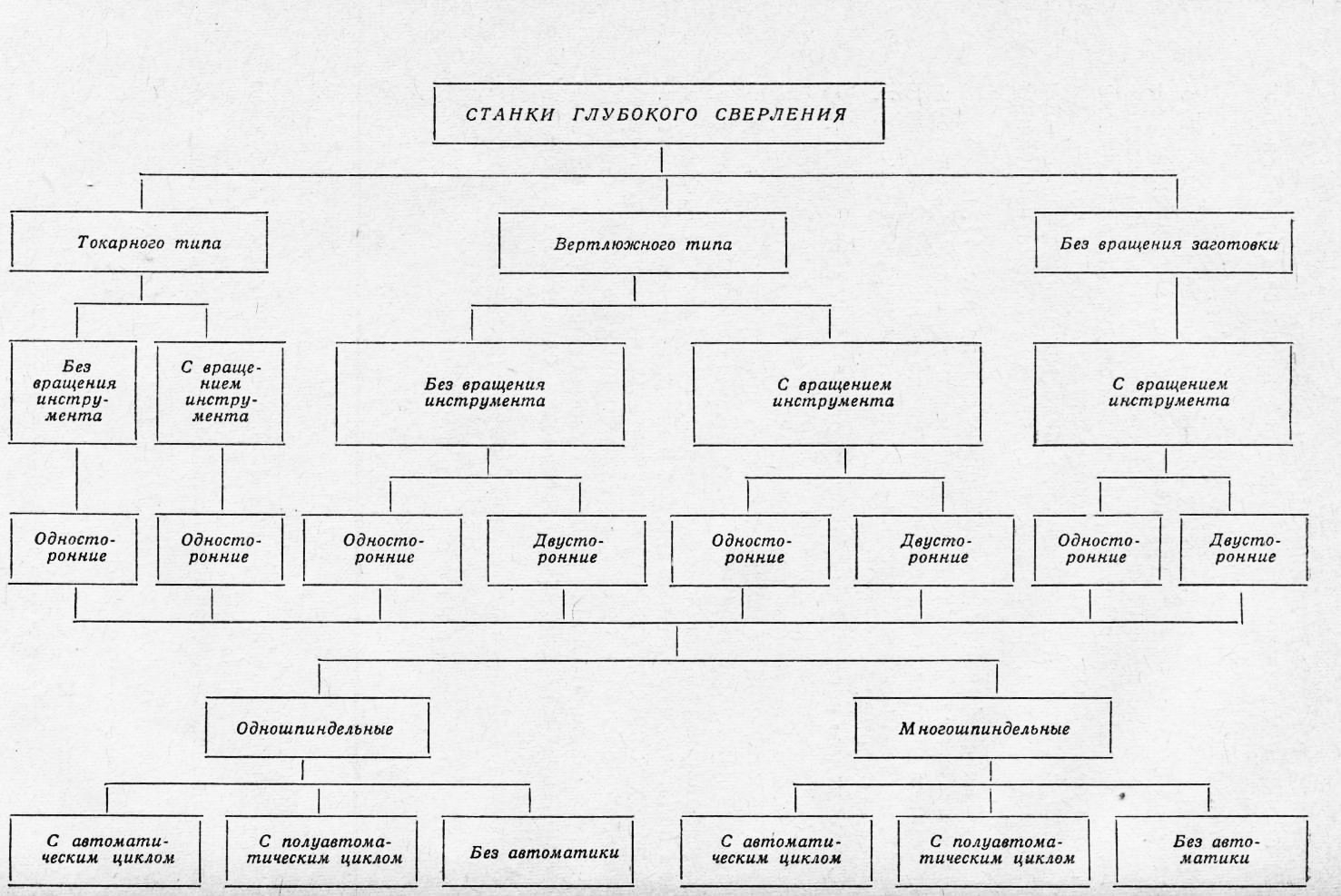

Všetky stroje na hlboké vŕtanie, napriek širokej rozmanitosti, možno rozdeliť do nasledujúcich skupín: stroje sústružnícky typ; otočné stroje; stroje bez otáčania obrobku pri vŕtaní. Každý z týchto typov strojov je určený na spracovanie určitého typu obrobku.

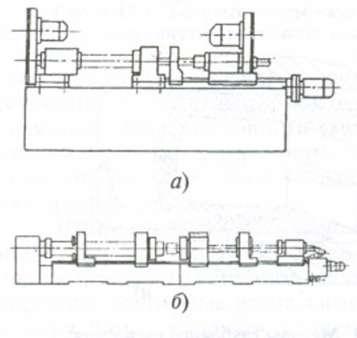

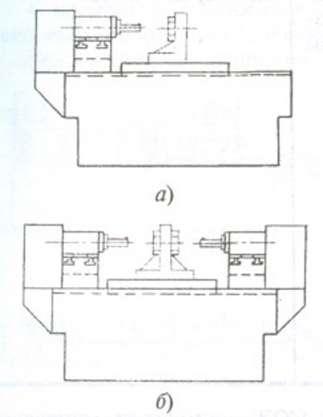

Pri strojoch sústružníckeho typu (obr. 1, a) je vreteník podobný vreteníku sústruh. Duté vreteno (niekedy plné) je určené na rýchle otáčanie obrobku; jeho prierez je relatívne malý. Spracovávaný obrobok je inštalovaný s výstupným koncom v skľučovadle namontovanom na pracovnom konci vretena a vstupný koniec je podopretý buď olejovým zásobníkom, ak sa spracovanie vykonáva s vnútorným odstraňovaním triesok, alebo stabilnou podperou s vonkajšie odstraňovanie triesok. Počas spracovania sú dlhé obrobky dodatočne podopreté medziľahlými pevnými podperami. Predstavec s vrtákom je upevnený buď na stĺpiku strmeňa alebo v vreteníku predstavca. Medzi vreteníkom vretena (podperou) a obrobkom (zásobníkom oleja) sú pri dlhých dĺžkach vŕtania opierky vretena (stojany) podopierajúce vreteno.

V strojoch sústružníckeho typu sa spravidla zhora vŕtajú predspracované obrobky, ktoré svojím tvarom predstavujú rotačné telesá malých priečnych rozmerov.

V strojoch otočného typu (obr. 1, b) je spracovávaný obrobok inštalovaný čiastočne vo vnútri dutého vretena, nazývaného otočný. Obrtlík má veľké priečne rozmery v porovnaní s vretenom sústružníckeho vŕtacieho stroja. Preto otočná konštrukcia nie je navrhnutá na rýchle otáčanie obrobku počas procesu vŕtania.

Pred zavedením karbidových vrtákov, keď boli rezné rýchlosti počas vŕtania nízke, sa na obrábanie okrúhlych obrobkov s nízkymi reznými rýchlosťami používali otočné stroje. Po zavedení tvrdých zliatin bolo potrebné vybaviť tieto stroje stopkovými hlavami pre rýchlu rotáciu nástrojov.

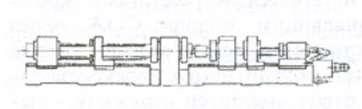

Ryža. 1. Stroje na hlboké vŕtanie: a- typ sústruhu; b - otočný typ; c - bez otáčania obrobku; - obojstranné vŕtanie: 1 - lôžko; 2 - hlava vretena; 3 - obrobok; 4 - olejový prijímač; 5 - stojan na stonku; 6 – stonka; 7 - hlava kmeňa; 8 - prijímač čipov; 9 - puzdro; 10 - snímka

Znamienko plus sa používa, keď je otáčanie protichodné, a znamienko mínus sa používa, keď je smer otáčania obrobku a nástroja rovnaký.

Stroje otočného typu majú rovnaké prvky ako stroje sústružníckeho typu. Otočné vreteno je v niektorých prípadoch vybavené dvoma skľučovadlami na upevnenie obrobku na oboch stranách. Usporiadanie pevných podpier môže byť tiež trochu odlišné, pretože obrobok na týchto strojoch je často umiestnený so vstupným koncom na otočnom mieste, zatiaľ čo na strojoch sústružníckeho typu je vždy inštalovaný koncom ku koncu v skľučovadlo vretena stroja.

Typicky stroje otočného typu spracovávajú obrobky, ktoré nie sú žiaduce, aby sa rýchlo otáčali. Sú to výkovky, valcované výrobky a iné časti, ktoré sa trochu líšia tvarom od rotačných telies a časti, ktoré majú výraznú nerovnováhu. Je vhodné spracovať ťažké diely ako sú rotory a valce s veľkými priemermi stredných stupňov a otvormi malých priemerov na otočných strojoch s protibežnou rotáciou drieku s vŕtačkou.

Stroje na hlboké vŕtanie bez otáčania obrobkov (obr. 1, c) sú oveľa menej bežné ako prvé dva typy strojov. Používajú sa na vŕtanie dielov, ktoré vyžadujú vŕtanie hlbokých otvorov bez otáčania obrobku a na vŕtanie niekoľkých paralelných hlbokých otvorov.

Existujú dva typy takýchto strojov:

1) s hlavou stonky, ktorá vykonáva pozdĺžne pohyby;

2) so stolom na upevnenie obrobku, ktorý má pozdĺžne pohyby.

Najčastejšie sa používa prvý typ strojov. V tomto prípade sa stroj s nerotujúcim obrobkom pri vŕtaní podobá agregátový stroj so samočinnou výkonovou hlavou.

Pri vŕtaní obrobkov s veľkou relatívnou dĺžkou otvorov vo veľkosériovej alebo hromadnej výrobe je vhodné použiť stroje na obojstranné hlboké vŕtanie (typ strojov otočného typu).

Drobné diely s hlbokými otvormi v sériovej a veľkosériovej výrobe spracovávame ako na dvoj- a viacvretenových strojoch, tak aj na strojoch s vertikálnou konštrukciou.

Na základe stupňa automatizácie možno stroje na hlboké vŕtanie rozdeliť hlavne do troch skupín:

1) stroje s automatickým pracovným cyklom;

2) stroje s čiastočnou automatizáciou procesu spracovania alebo monitorovaním priebehu procesu;

3) stroje bez automatizačných zariadení.

V súčasnosti je najrozšírenejšia druhá skupina strojov. Do tejto skupiny patria stroje, ktoré majú automatické prevádzkové bezpečnostné zariadenia hlavne na ochranu pred preťažením, prehriatím kvapaliny, na čistenie kvapaliny od pevných častíc a chladenie kvapaliny atď.

Stroje s automatickým cyklom sa stále zriedka používajú na hlboké vŕtanie, ako aj stroje bez automatizovaných zariadení.

Schéma klasifikácie strojov je znázornená na obr. 2.

Aby ste sa lepšie oboznámili s hlavnými konštrukčnými možnosťami obrábacích strojov, porovnáme ich na základe priestoru v dielňach, spotreby energie a vlastností spracovania na týchto typoch strojov.

Na tento účel zvážime spracovanie identických obrobkov pomocou rovnakých režimov rezania na strojoch so štyrmi možnosťami.

Plochy obsadené strojmi. Dohodnime sa, že stroje rôznych konštrukcií zaberajú plochu úmernú ich dĺžke, pretože vo väčšine prípadov majú modely rovnakej veľkosti približne rovnakú šírku. Okrem toho budeme predpokladať, že hlavný pohon a pohony posuvu v našom príklade nebudú konštrukčne zväčšovať dĺžku stroja, t.j. Budeme predpokladať, že dĺžka stroja je Ls. môžete si vziať dĺžku postele. Súhlasíme aj s tým, že dĺžky podobných strojových komponentov rôzne prevedenia, určené na vŕtanie rovnakých obrobkov, budú rovnaké.

Ryža. 2. Klasifikačná schéma pre stroje na hlboké vŕtanie

1. Najkompaktnejšie stroje sú stroje otočného typu a stroje, ktoré pracujú bez otáčania obrobku. Menej kompaktné sú sústruhy. Najväčšiu plochu zaberajú stroje na obojstranné vŕtanie.

2. Dĺžky stoniek pri vŕtaní rovnakých dielov na sústruhu a otočnom stroji a na stroji bez otáčania obrobku sú rovnaké. Stonky potrebné na obojstranné vŕtanie obrobku sú síce kratšie ako stopky na jednostranné vŕtanie (asi o polovicu dĺžky obrobku), je však potrebné ich mať dva namiesto jedného. Celková dĺžka driekov pri obojstrannom vŕtaní je väčšia ako pri jednostrannom vŕtaní približne o súčet dĺžok olejového prijímača, drieku drieku a oporných stĺpikov.

Súhlasme tiež s tým, že efektívny rezný výkon Npe3 pri vŕtaní v rovnakých režimoch spracovania bude rovnaký pre všetky stroje.

Pre zjednodušenie výpočtu budeme predpokladať, že pohon podávacieho mechanizmu z vlastného podávacieho motora alebo z hlavného hnacieho motora bude pri prevádzke pri rovnakých rezných podmienkach vyžadovať rovnaký výkon od všetkých strojov. Okrem toho, ak vezmeme do úvahy, že výkon potrebný na pohon posuvu je 2-3% výkonu hlavného pohonu, berieme Nn = 0. Treba mať na pamäti, že pri strojoch na obojstranné vŕtanie sa pri vŕtaní pri dvoch vrtákoch súčasne sa musí posuv vykonávať z dvoch motorov.

Efektívny výkon vynaložený na pohony obrobku a vrtnej tyče je teda priamo úmerný uhlovým rýchlostiam otáčania obrobku a vrtáka.

Ako ukázali štúdie, účinnosť pohonov obrobkov v porovnaní s účinnosťou pohonov prevodoviek na otáčanie driekov s nástrojmi (pohony driekových vreteníkov) nie je vysoká.

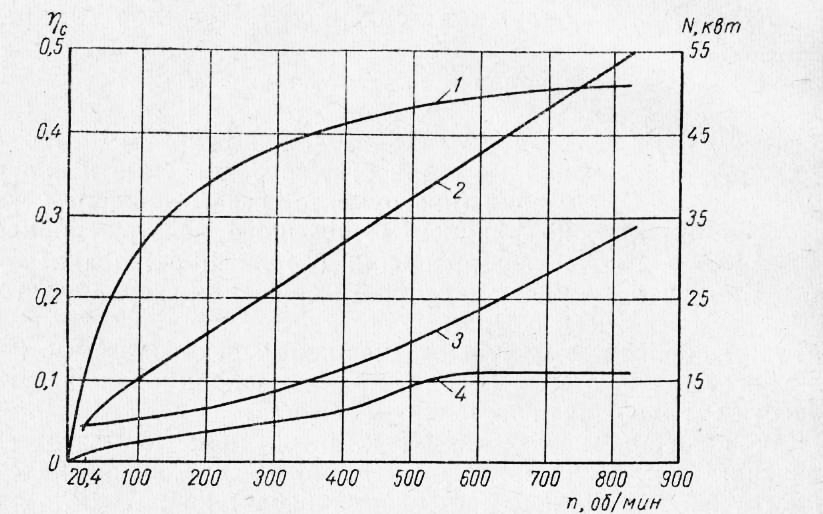

Na obr. Obrázok 42 zobrazuje hodnoty účinnosti pohonu otáčania obrobku stroja Schiess model DRB-40 pri vŕtaní žíhanej ocele 35 pri rôznych rýchlostiach (dc = 80 mm a s0 = 0,15 mm/ot.). Ako je zrejmé z obrázku, účinnosť hlavného pohonu nepresahuje 0,5. Účinnosť je obzvlášť nízka pri nízkom zaťažení stroja. Preto by sa na týchto strojoch, ak je známe zaťaženie počas dlhého obdobia, nemal inštalovať elektrický motor s oveľa väčším výkonom, ako je potrebný pre danú operáciu. Je známe, že výkon potrebný na pohon čerpadla na prepravu chladiacej kvapaliny a triesok závisí od toho hydraulický odpor v hydraulickej sieti a na výkone čerpadla Q.

Po prekonaní odporu voči transportu kvapaliny čerpadlo vyvinie tlak p, ktorý sa zvyšuje so zvyšujúcou sa hĺbkou prieniku nástroja do obrobku.

Na začiatku práce, keď je málo chladiacej kvapaliny, sa teplota kvapaliny zvyšuje, zvyčajne dosahuje 50-70 ° C a vyššie. So zvyšujúcou sa teplotou klesá viskozita kvapaliny a následne sa trochu znižuje odolnosť voči transportu. Po určitom čase sa teplota oleja ustáli a závislosť tlaku v sieti od hĺbky vŕtania sa vyjasní.

Tu, ako je uvedené vyššie, sa berie do úvahy, že pri obojstrannom vŕtaní je potrebné vykonávať odstraňovanie triesok súčasne z dvoch pracovných nástrojov.

Ryža. 3. Zmena účinnosti stroja v závislosti od počtu otáčok a výkonu pri vŕtaní: 1 - účinnosť stroja; 2 - plný výkon stroja; 3 - výkon naprázdno; 4 - efektívny výkon

1. Pre obojstranné vŕtačky je potrebný najvyšší rezný výkon pri vŕtaní, odstraňovaní triesok a podávaní nástrojov.

2. Najhospodárnejší stroj na hlboké vŕtanie z hľadiska spotreby energie je stroj bez otáčania obrobku.

3. Stroje sústružníckeho typu sú menej ekonomické v spotrebe energie v porovnaní so strojmi bez rotácie obrobku.

4. Z hľadiska spotreby energie zaberajú otočné stroje, ak pracujú s kmeňovými hlavami, medziľahlé miesto medzi strojmi sústružníckeho typu a strojmi na vŕtanie nerotujúcich obrobkov. Tento záver je trochu neočakávaný, pretože keď sa zaviedlo vysokorýchlostné vŕtanie, stroje otočného typu boli považované za zastarané. Po zavedení kmeňových zásob na takmer všetkých strojoch na spracovanie stredných a veľkých dielov však tieto stroje naďalej pracujú, čo potvrdzuje platnosť vyššie získaných výsledkov.

Vŕtanie ďalej rôzne druhy obrábacie stroje Hĺbkové vŕtačky sústružníckeho typu sa vďaka možnosti použitia veľkých uhlov rýchlosti otáčania obrobkov, napriek tomu, že zaberajú veľkú plochu a nie sú ekonomické z hľadiska spotreby energie, najviac rozšírili pri spracovaní hlbokých otvorov. Preto je možné na sústruhoch vŕtať všetky malé obrobky s tvarom rotačných telies a spracované zhora. Jedinou výnimkou sú obrobky, ktoré vyžadujú súčasné vŕtanie obojstranných hlbokých otvorov, pretože na sústruhoch nie je možné súčasne vŕtať obojstranné otvory. Vzhľadom na to, že malé otvory sa zvyčajne vŕtajú pištoľovými vrtákmi, ktoré pri rýchlom otáčaní nefungujú dostatočne spoľahlivo, musí rotačné vreteno obrobku zabezpečiť rotáciu pri požadovanej reznej rýchlosti. V niektorých prípadoch môžu byť ako pohon použité vysokofrekvenčné elektromotory a pružné prevody na zrýchlenie závitu.

Na sústruhoch sa často spracovávajú aj stredné a veľké čisto opracované obrobky bez veľkých nevyvážeností. Pre dlhé obrobky však musia byť takéto stroje vybavené uzavretými pevnými podperami. Pokiaľ je to možné, je potrebné sa vyhnúť rýchlosti otáčania obrobkov nad n3 = 600 ot./min., pretože je to nebezpečné pre obsluhu. V takýchto prípadoch, ak je to možné, by sa mala použiť dodatočná rotácia nástroja.

Sústruhy poskytujú vysoká kvalita spracovanie obrobkov. Produkty získané z týchto strojov nemajú žiadne pripomienky týkajúce sa čistoty spracovania a tvaru vyvŕtaných otvorov.

Princíp sústruženia, ako ho ukazuje firma Karlstadt, je zrejme najvhodnejší na vykonávanie prác na automatizácii hlbokého vŕtania

Stroje na hlboké vŕtanie pevných obrobkov sú kompaktné a hospodárne z hľadiska spotreby energie (predpokladá sa, že účinnosť vreteníka drieku je vyššia ako účinnosť klasického pohonu otáčania obrobku na iných strojoch). Ich nevýhodou je nízka kvalita vŕtania.

Tieto stroje sa v priemysle veľmi nepoužívajú a skúsenosti s ich prevádzkou ešte nie sú zovšeobecnené. Preto (s otáčaním iba nástroja) by sa mali používať na určený účel, t.j. na vŕtanie obrobkov, ktoré sa nemôžu alebo sú nepohodlné otáčať.

Je zaujímavé, že princíp činnosti týchto strojov možno odporučiť aj na obojstranné vŕtanie slepých a priechodných (najlepšie krátkych) obrobkov, keďže v porovnaní s bežným obojstranným vŕtaním nevyžadujú použitie pravých ručné a ľavotočivé vŕtačky.

Hlavnými výhodami strojov otočného typu je ich kompaktnosť a bezpečnosť pri prevádzke. Tieto stroje môžu vŕtať obrobky, ktoré nie sú dostatočne vyvážené a nie sú úplne opracované. Stredne veľké obrobky sa budú zrejme dlhodobo spracovávať na strojoch otočného typu vybavených stopkovými hlavami pre rýchlu rotáciu nástrojov a ťažké a veľké diely sa budú spracovávať buď na sústružníckych strojoch, alebo na strojoch s pevným upínaním obrobku.

Výhodou obojstranných vŕtačiek je vysoká produktivita vŕtania znížením dĺžky vŕtania na polovicu a paralelným vedením procesu s dvoma súčasne pracujúcimi nástrojmi. Tým sa strojový čas na obojstranných vŕtačkách skráti na polovicu, keď sa zdvojnásobí aj celková hodnota potrebného hnacieho výkonu (objemnosť a energetická náročnosť týchto strojov bola uvádzaná skôr).

Nevýhodou obojstranného vŕtania je nutnosť použitia pravotočivých a ľavotočivých vrtákov, čo spôsobuje zväčšenie ponuky nástrojov. Okrem toho sa pri obojstrannom vŕtaní pozorujú chyby špecifické pre tento typ spracovania: zlomená os alebo rímsy vo vyvŕtaných otvoroch. Ide o závažné chyby spracovania, pretože je ťažké ich odstrániť kvôli prítomnosti fenoménu kopírovania, čo si vyžaduje ďalšie prechody.

Zdalo by sa, že pri obojstrannom vŕtaní sa zvyšuje životnosť nástroja. Každý nástroj by mal skutočne prejsť len polovicou dĺžky obrobku. V dôsledku toho by sa mal zdvojnásobiť počet dielov, ktoré je možné vŕtať bez prebrúsenia jedným nástrojom. Avšak nie je. Do práce sú zapojené dva vrtáky, a preto sa životnosť každého z nich nezvyšuje a počet prebrúsení sa neznižuje.

Z uvedeného môžeme konštatovať, že použitie obojstranných vŕtačiek možno odporučiť len v prípade veľkého programu (veľkosériová alebo hromadná výroba) a obzvlášť veľkej relatívnej dĺžky vŕtania s nedostatočne prísnymi požiadavkami na kvalitu otvoru, alebo pri vŕtaní ťažkoobrobiteľných materiálov. Je tiež vhodné použiť obojstranné vŕtačky na spracovanie dielov, ktoré majú dva koaxiálne slepé otvory, aj keď tieto otvory nemajú dostatočnú relatívnu dĺžku.

STAVBY.

Špecializované vŕtacie a vyvrtávacie stroje zahŕňajú stroje určené na vykonávanie špecifického druhu spracovania alebo na získanie akýchkoľvek špecifických typov povrchov v danom rozsahu veľkostí na dielcoch rovnakých alebo rôznych technologických tried. Najpoužívanejšie stroje sú na hlboké vŕtanie a vyvrtávanie, rezanie závitov a rezanie matíc, centrálne, na dokončovacie vyvrtávanie.

7.4.1. Stroje na hlboké vŕtanie a vyvrtávanie.

Určené na vŕtanie (vrátane kruhového vŕtania), vystružovanie a vyvrtávanie otvorov s veľkým pomerom dĺžky k priemeru, dosahujúcim v niektorých prípadoch 100 alebo viac. Moderné stroje využívajú tri spôsoby vŕtania (obr. 7.17). Pri vŕtaní jednobřitým nástrojom je rezná kvapalina (chladiaca kvapalina) privádzaná cez dutú časť stopky nástroja a odvádzaná spolu s trieskami cez vonkajšiu drážku stopky na odvod triesok.

Táto metóda sa zvyčajne používa na spracovanie otvorov s priemerom nie väčším ako 30 mm.

Vyhadzovacie vŕtanie sa vykonáva nástrojom s niekoľkými reznými hranami, ktorý zabezpečuje prívod chladiacej kvapaliny cez prstencový priestor medzi vrtným driekom a v ňom umiestnenou rúrkou na odvod triesok a odvádzanie spolu s trieskami cez túto rúrku. Na zlepšenie toku triesok a odstraňovania chladiacej kvapaliny má potrubie kanály, cez ktoré časť kvapaliny z prstencového priestoru vstupuje priamo do nej, čím sa vytvára ejektorový efekt.

Metóda VTA je založená na použití nástrojových hláv naskrutkovaných na dutú stopku, vybavenú reznými hranami a vodiacimi doskami. Chladiaca kvapalina cez tesniacu manžetu je privádzaná cez prstencovú medzeru okolo drieku nástroja do dutej strednej časti hlavy a je odvádzaná s trieskami rozdrvenými v dôsledku tvaru reznej hrany vnútorným kanálom drieku. Metóda VTA sa používa na obrábanie otvorov veľkých priemerov a na prstencové vŕtanie otvorov s priemerom 120 - 150 mm. Vŕtanie hlbokých otvorov s priemerom do 2500 mm sa spravidla vykonáva hlavami s obojstranným usporiadaním rezných blokov.

Obr.7.17. Metódy hlbokého vŕtania:

a - jednobřitý nástroj; 6 - vyhadzovač; V- metóda VTA

Pri hlbokom vŕtaní a vyvrtávaní sa v závislosti od priemeru spracovania a materiálu dosahuje rozmerová presnosť H7 - H9, odchýlky od zarovnania sekcií obrábaného otvoru sú v rozmedzí 0,03 - 0,05 na 100 mm (pri neotáčaní výrobku 0,08 - 0,12 na 100 mm), drsnosť povrchu Ra = 0,32 - 2,5 um.

Klasifikácia strojov podľa hlavných dispozičných a konštrukčných prvkov je uvedená v tabuľke 7.12. Hlavným parametrom strojov je najväčší menovitý priemer vŕtania (v plnom materiáli) v častiach vyrobených zo stredne tvrdej ocele.

Väčšina horizontálnych strojov má dlhé, zložené lôžka. Stroje na spracovanie obzvlášť veľkých a ťažkých dielov môžu mať oddelené lôžka pre spracovávané diely a pre dielec nástroja, vrátane tých, ktoré sú umiestnené na základoch rôznych výšok.

Konštrukčné vlastnosti vretenových zostáv zásob nástrojov sú určené významnými axiálnymi silami a potrebou privádzať cez vreteno značné objemy chladiacej kvapaliny. Pohony otáčania hlavy produktu aj hlavy nástroja sú vyrobené stupňovito z asynchrónneho motora alebo plynule meniteľné pri použití jednosmerného motora. Elektromechanické alebo elektrické snímače krútiaceho momentu sú zabudované do pohonu otáčania nástroja na ochranu pred preťažením. Posuvné pohony používajú skrutkové prevody a hydraulické valce pre relatívne krátke zdvihy a ozubené kolesá a pastorky pre veľké zdvihy.

Stroje sú vybavené riadiacimi zariadeniami, ktoré zabezpečujú automatickú alebo poloautomatickú prevádzku. V strojoch so súradnicovými pohybmi stola a hlavy vretena možno použiť CNC zariadenia a automatickú zmenu nastavenia nástroja (nástroje s vodiacimi puzdrami).

Ako chladivá sa používajú minerálne oleje s prídavkom rozpustných organických zlúčenín síry a chlóru. Chladiaca kvapalina vo významných objemoch (200 - 1800 l/min) je privádzaná do reznej zóny pod tlakom 2,5 - 8 MPa (so zväčšením priemeru spracovania a zvýšením spotreby chladiacej kvapaliny tlak klesá) vysokotlakovým prevodom , skrutkové alebo lopatkové čerpadlá. Odpadová kvapalina sa dôkladne čistí od triesok pomocou viacstupňových čistiacich systémov s použitím magnetických separátorov a tyčí, odstrediviek, filtrov a sedimentov v nádržiach s prepážkami.

Tabuľka 7.12. Hlavné typy strojov na hlboké vŕtanie a vyvrtávanie

|

Typy a schémy strojov |

Oblasť použitia |

|

|

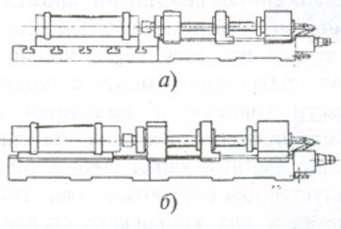

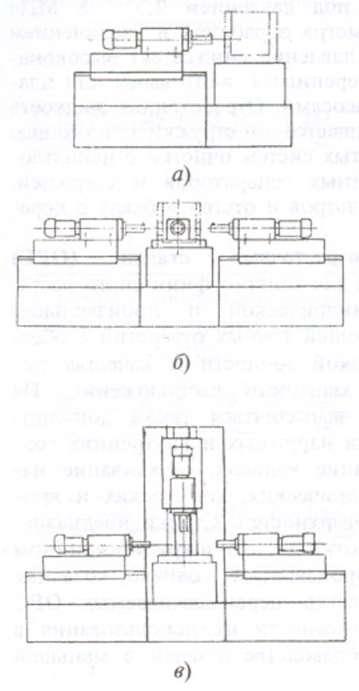

S pozdĺžne POHYBLIVÝM pracovným stolom na spracovanie dielov, ako sú rotačné telesá 1) |

Jedno- a viacvretenové horizontálne stroje s vretenovými hlavami namontovanými na výkonovom stole, ktorý sa pohybuje pozdĺž vodidiel rámu pozdĺž osi vŕtania; so stacionárnym vreteníkom obrobku, lisovaným zo strany, kde začína vŕtanie, vodiacim puzdrom nástroja; s otáčaním nástroja a prípadným dodatočným otáčaním obrobku (a); so schopnosťou podopierať nástroje a diely v stabilných podperách (b) |

Stroje s menovitým priemerom vŕtania 3 - 80 mm. Používa sa na spracovanie malých a stredne veľkých dlhých dielov, ako sú rotačné telesá v sériovej výrobe a pri vybavení automatickými nakladacími zariadeniami - veľkosériová výroba |

|

S vreteníkom otočného alebo otočného (dutého) typu na spracovanie dielov, ako sú rotačné telesá

|

Jedno- a dvojvretenové horizontálne stroje s vretenovou hlavou pohyblivou pozdĺž osi vŕtania, ktorá sa pohybuje pozdĺž vodidiel rámu; s upnutím dielu v skľučovadle vreteníka výrobku a jeho podopretím v prstencových alebo otvorených valčekových opierkach; s otáčaním obrobku a prípadným dodatočným otáčaním nástroja |

Stroje s menovitým priemerom vŕtania do plného materiálu 80 - 320 mm (menovitý priemer obrábania 250 - 2500 mm). Používa sa na spracovanie dlhých a veľkých častí, ako sú rotujúce telesá v rozdielne podmienky výroby |

|

So stolovou doskou na obrábanie dielov voľného tvaru 3) |

Jednovretenové horizontálne stroje s vretenovou hlavou pohyblivou pozdĺž osi vŕtania, ktorá sa pohybuje pozdĺž vodidiel lôžka; s upnutím dielu na dosku stola, stacionárne (a) alebo s montážnym axiálnym pohybom pozdĺž vodidiel rámu (o), s otáčaním a podávaním nástroja; so schopnosťou podopierať driek nástroja v stabilných podperách a vodiacou objímkou |

Stroje s priemerom vŕtania 80 - 320 mm (obrábací priemer 250 - 2500 mm). Používa sa na obrábanie veľkých dielov voľného tvaru v rôznych výrobných podmienkach |

Pokračovanie tabuľky 7.12

|

Typy a schémy strojov |

Hlavné prvky rozloženia a dizajnu |

Oblasť použitia |

|

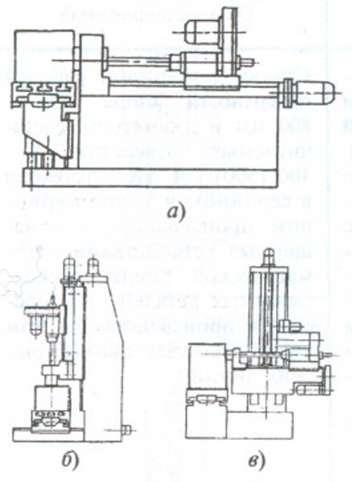

So súradnicovým pohybom stola (hlava vretena) na spracovanie dielov ľubovoľného tvaru 4) |

Jednovretenové horizontálne (a) a vertikálne (b) stroje s krížovým pohybom stola alebo horizontálne s krížovým pohybom vretenovej hlavy (c) s možnosťou vybavenia výmenným (aj automatickým) nastavením nástrojov pre otvory rôznych priemerov a CNC zariadením |

Stroje s priemerom vŕtania 4 - 40 mm (do 20 mm pre vertikálne stroje). Používa sa na obrábanie jedného alebo viacerých otvorov v dielcoch voľného tvaru v rôznych výrobných podmienkach |

7.4.2 Dokončovacie a vyvrtávacie stroje (ORS) určený na jemné dokončovacie vyvrtávanie valcových a ľubovoľne tvarovaných tvoriacich čiar presných otvorov, zaisťujúcich vysokú presnosť a kvalitu povrchu a vzájomnú polohu. Stroje môžu dodatočne vykonávať aj orezávanie vonkajších a vnútorných koncov, sústruženie drážok, sústruženie vonkajších valcových, kužeľových a zakrivených plôch. Stroje sú určené na spracovanie dielov vo veľkosériovej a sériovej výrobe, avšak vytvorením relatívne ľahko rekonfigurovateľných ORS došlo k možnosti ich využitia pri stabilnej výrobe dielov s menšími sériami.

Klasifikácia ORS uvedená v tabuľke 7.13 nie je vyčerpávajúca. Vyrábajú sa aj stroje, v ktorých sú obrobky namontované v skľučovadle namontovanom na vretene a nástroj je namontovaný v podpere namontovanej na pohyblivom stole; stroje s pohyblivými hlavami a dvojsúradnicovým stolom; kombinované stroje s horizontálne a vertikálne pohyblivými vretenovými hlavami atď.

Kvalita spracovania na OPC je určená kruhovosťou prierezu a profilom pozdĺžneho rezu (valcovitosťou) vyvŕtaného otvoru. V horizontálnych strojoch s pohyblivým stolom je odchýlka otvorov od zaoblenia v celom rozsahu vyvŕtaných otvorov v rozmedzí 0,5 - 1,2 μm a drsnosť nie je hrubšia ako Ra = 0,32 + 0,63 μm (v závislosti od materiálu obrobku).

Na tuhosť, odolnosť proti vibráciám a tepelnú stabilitu OPC sú kladené vysoké nároky, čo určuje zodpovedajúce požiadavky na základné diely, ktoré sú vyrobené z kvalitnej sivej liatiny a majú škatuľovitý tvar s dobrým rebrovaním. Tuhosť rámu horizontálnych strojov s pohyblivým stolom spravidla umožňuje inštaláciu stroja na základ na troch nosných prvkoch. Bola uznaná realizovateľnosť výroby rámov a mostov zo žuly alebo umelých materiálov (napríklad syntetického materiálu) s vysokou tlmiacou schopnosťou a tepelnou stabilitou. Pre horizontálne sa pohybujúce jednotky sa väčšinou používa jedno ploché a jedno klzné vedenie v tvare V, tradičné pre presné stroje, a pre vertikálne sa pohybujúce jednotky sa používajú uzavreté pravouhlé vedenia.

Tabuľka 7.13. Hlavné typy dokončovacích a vyvrtávacích strojov

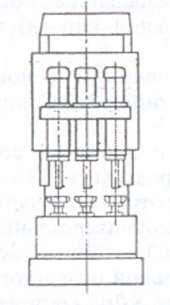

|

Typy a schémy strojov |

Hlavné prvky rozloženia a dizajnu |

Oblasť použitia |

|

Horizontálne s pohyblivým stolíkom 1) |

Jedno- alebo viacvretenové stroje s pevnými vretenovými hlavami, ktoré sú navzájom rovnobežné, umiestnené na nosníkoch v tvare U („mosty“) pevne pripevnené k rámu jedným (A) alebo dve protiľahlé (b) strany od obrobku; stôl pohyblivý pozdĺž vodidiel rámu rovnobežne s osami vretien, na ktorom sú obrobky upevnené v prípravku |

Stroje so šírkou pracovnej plochy stola 320-800 mm a priemerom vyvŕtaných otvorov 8 - 400 (500) mm. Používajú sa v sériovej a veľkosériovej výrobe a sú vybavené zariadeniami na automatickú výmenu obrobkov - v sériovej výrobe, aj ako súčasť automatických liniek |

|

S pevným stolom a pohyblivými vretenovými hlavami 2) |

Jedno- alebo viacvretenové stroje s vretenovými hlavami umiestnenými na výkonových stoloch pohyblivých rovnobežne s osou vretena vzhľadom k obrobku na jednej (a), viacerých stranách v horizontálnej (b) a niekoľkých stranách v horizontálnej a vertikálnej rovine (V). Pevný stôl s vodorovnou pracovnou plochou na upevnenie obrobku (zvyčajne do špeciálneho upínadla) |

Stroje so šírkou pracovnej plochy výkonového stola 500 - 1250 mm a priemerom vŕtania 8 - 400 (500) mm. Používa sa vo veľkovýrobe, a to aj ako súčasť automatické linky, na opracovanie častí tela s obmedzenými požiadavkami na presnosť tvaru a vzájomnú polohu opracovávaných plôch |

Hlavy vretien sú najdôležitejšími komponentmi OPC, ktoré určujú najmä presnosť a kvalitu spracovania. Jednovretenové hlavy sú spravidla jednotné jednotky, ktorých spojovacie rozmery sú štandardizované (GOST 19590-85). Vretenové hlavy môžu mať zabudované zariadenia na radiálne podávanie frézy pri vŕtaní otvorov raalových priemerov a orezávaní koncov, na nastavovanie fréz pri opotrebovaní, vysúvanie frézy z vyvrtávacej plochy pri spätnom zdvihu, upnutie obrobku, riadenie spracovania, atď.

Pokračovanie tabuľky 7.13

|

Typy a schémy strojov |

Hlavné prvky rozloženia a dizajnu |

Oblasť použitia |

|

Vertikálne s pohyblivými hlavami na silovom stole (platforme)

|

Jedno- a viacvretenové stroje s vretenovými hlavami umiestnenými na saniach alebo výkonových stoloch, ktoré sa pohybujú rovnobežne s osou vretien; pevný (výsuvný na výmenu obrobkov) stôl s vodorovnou pracovnou plochou na inštaláciu obrobku alebo prípravku |

Stroje so šírkou elektrického náradia 630 - 1250 mm a maximálnym priemerom vyvŕtaných otvorov 8 - 400 (500) mm. Používa sa v sériovej a veľkosériovej výrobe na obrábanie otvorov (vrátane tých so zvýšeným pomerom dĺžky k priemeru) v stredných a veľkých častiach tela |

|

Vertikálne s pohyblivou vretenovou hlavou

|

Jednovretenové stroje s vertikálne pohyblivým stojanom pozdĺž vodidiel vretenová hlava, poskytujúca možnosť pracovať s vymeniteľnými vretenami pre rôzne rozsahy vyvrtávacích otvorov. Pevný, rolovací alebo krížový horizontálny stôl |

Stroje so stolmi šírky 400 - 630 mm. Používa sa v opravovniach rôznych typov motorov |

V obrábacích strojoch na spracovanie konkrétneho dielu sa používa neregulovaný pohon hlavného pohybu s asynchrónnym elektromotorom a v rekonfigurovateľných strojoch sa používa nastaviteľný jednosmerný pohon. Vo všetkých prípadoch sa na zníženie vibrácií vretena ako posledný článok používa remeňový pohon. Ak je potrebné špeciálne izolovať vretenové jednotky od vplyvu rušivých vplyvov pohonu, je možné použiť remeňový pohon s dvomi oblúkmi styku medzi remeňom a hnanou kladkou uloženou na hlave vretena vzhľadom na umiestnenie napínacej kladky na druhej strane hnacej kladky (vzhľadom na hnanú).

Zásobovanie pracovných telies sa vykonáva pomocou hydraulických valcov alebo ozubených kolies

Skrutka-matica a v druhom prípade pri použití široko nastaviteľných elektromotorov je relatívne jednoducho a spoľahlivo zabezpečená plynulosť malých pracovných posuvov potrebných na dokončovanie.

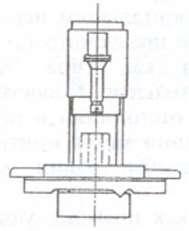

7.4.3. Viacvretenové vŕtačky na spracovanie plochých dielov. Stroje sú určené na vŕtanie veľkého množstva otvorov do dielov ako sú mriežky, matrice, dosky plošných spojov a pod.v sériovej a veľkosériovej výrobe. Najrozšírenejšie sú stroje na spracovanie dosiek plošných spojov z nekovových materiálov pre elektronický priemysel. Väčšina týchto strojov poskytuje možnosť vykonávať obrysové frézovanie vonkajších koncových strán obrobkov, okien a drážok rôznych konfigurácií. Stroje sú vybavené CNC zariadeniami, automatickou výmenou nástrojov a dielov.

Vysoká produktivita sa dosahuje vďaka počtu súčasne pracujúcich vretien a rýchlosti mechanizmov. V tomto ohľade sú široko používané aerostatické podpery a vedenia výkonných orgánov, materiály, ktoré dobre tlmia vibrácie a zvyšujú tepelnú stabilitu pri intenzívnej práci, napríklad žula alebo jej umelé náhrady (napríklad granit).

Frekvencia otáčania vretena pri vŕtaní nekovových materiálov dosahuje 100 - 120 tis. min" 1, rýchlosť pohybu je 12 000 - 15 000 mm/min s dobou zrýchlenia a spomalenia 0,1 - 0,15 s. Tým je zabezpečená presnosť stred-k- stredové vzdialenosti rádovo 20 µm a chyba odchýlky od vyfrézovaného obrysu je asi 30 µm.