Téma: Vývoj riadiaceho programu pre obrábací stroj s numerickým riadením

Informácie o poradí spracovania produktu na stroji sa zadávajú snímka po snímke. FRAME je časť riadiaceho programu, zadávaná a spracovávaná ako celok a obsahujúca aspoň jeden príkaz.

V každom rámci je zaznamenaná len tá časť programu, ktorá sa mení vzhľadom na predchádzajúci rámec.

Rámec pozostáva zo slov, ktoré definujú účel údajov, ktoré za nimi nasledujú.

Napríklad:

N3 - poradové číslo rámca

G02 - prípravná funkcia

(G01 - pohyb po priamke do bodu

G02,G03 - kruhová interpolácia v smere alebo proti smeru hodinových ručičiek)

X - Súradnice koncového bodu pohybu pozdĺž osí, Y - (napríklad X + 037540 (375,4 mm)

Súradnice stredu oblúka v kruhovej interpolácii

F4 - kód posuvu (napr. F0060 (60 mm/min)) S2 - kód rýchlosti vretena T2 - číslo nástroja

M2 - pomocná funkcia (výmena nástroja, výmena stola, zapnutie chladenia, upnutie obrobku...).

L3 - zadanie a zrušenie opravy geometrických informácií.

LF - koniec rámu.

Na vytvorenie programu pre pohyb pracovných telies stroja je potrebné k nemu priradiť určitý súradnicový systém. Os Z sa volí rovnobežne s osou hlavného vretena stroja, os X je vždy vodorovná. Pri zostavovaní programu sa používajú pojmy nula, počiatočný a pevný bod.

Príprava kontrolného programu zahŕňa:

1. Analýza výkresu dielu a výber obrobku.

Výber stroja podľa jeho technologických možností (rozmery, interpolačné možnosti, počet nástrojov a pod.).

Vývoj technologického postupu výroby dielu, výber rezného nástroja a rezných podmienok.

4. Voľba súradnicového systému dielu a začiatočného bodu pre nástroj.

5. Voľba spôsobu upevnenia obrobku na stroji.

Nastavenie referenčných bodov, zostavenie a výpočet pohybu nástroja.

Kódovanie informácií

Zápis programu na nosič programu, jeho úprava a ladenie.

Používanie CNC strojov výrazne prehĺbilo problém využitia človeka vo výrobnom prostredí. Robiť všetko

akcie na výrobu dielu obrábacím strojom v automatickom režime zanechali osobe najťažšiu a nekreatívnu prácu pri inštalácii a odstraňovaní obrobkov. Preto súčasne s vývojom CNC obrábacích strojov prebiehali práce na vytvorení systémov schopných nahradiť človeka pri vykonávaní konkrétnych úkonov, ktoré si vyžadujú použitie „MANUÁLNEJ“ práce.

akcie na výrobu dielu obrábacím strojom v automatickom režime zanechali osobe najťažšiu a nekreatívnu prácu pri inštalácii a odstraňovaní obrobkov. Preto súčasne s vývojom CNC obrábacích strojov prebiehali práce na vytvorení systémov schopných nahradiť človeka pri vykonávaní konkrétnych úkonov, ktoré si vyžadujú použitie „MANUÁLNEJ“ práce.

Frézka a viacoperačný stroj (obrábacie centrum) s numerickým riadenie programu

3.3 Priemyselné roboty

Priemyselný robot (IR) je mechanický manipulátor s programovým riadením.

Manipulátor je mechanické zariadenie, ktoré napodobňuje alebo nahrádza činnosť ľudských rúk výrobným predmetom.

Priemyselné roboty sa delia na technologické (zmena

vlastnosti objektu) a transport.

Technologický robot vykonáva zváranie, transportný robot presúva obrobky do zóny spracovania.

Podľa nosnosti sa delia na:

Hmotnosť objektu ultraľahký do 1 kg ľahký 1-10 kg stredný 10-100 kg ťažký 100-1000 kg extra ťažký nad 1000 kg

Hmotnosť objektu ultraľahký do 1 kg ľahký 1-10 kg stredný 10-100 kg ťažký 100-1000 kg extra ťažký nad 1000 kg

Ultraľahké roboty zostavujú zariadenie, ťažký robot pohybuje obrobkami veľkých rozmerov.

PR sú rozdelené aj podľa počtu stupňov voľnosti pracovného telesa, podľa CNC systému (uzavreté a otvorené, obrysové a polohové, CNC, DNC, HNC).

Servisná oblasť transportného robota a trajektória pohybu obrobku

V súčasnosti sú transportné roboty hojne využívané na nakladanie technologických zariadení, dodávanie prírezov zo skladu a prepravu dielov do skladu. Pri výrobe lisovacích operácií dodávajú transportné roboty prírezy k raznici a odoberajú ich.

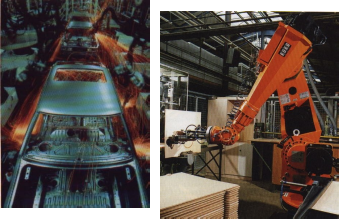

Široko rozšírené sú roboty, ktoré zvárajú karosérie áut a natierajú ich. Roboty sa používajú pri montáži elektronických zariadení, hodiniek a iných zariadení.

Spolu s technologickým vybavením CNC systémami tvoria priemyselné roboty základ pre komplexnú automatizáciu výroby.

Roboty zvárajú karosérie áut a umiestňujú drevené panely na obrábací stroj (príklady aplikácií robotov)

Testovacie otázky:

1. Aké CNC systémy umožňujú spracovávať guľové plochy na sústruhoch?

2. Aké CNC systémy by sa mali používať na vŕtačkách?

3. O koľko súradníc je možná interpolácia pri spracovaní obrobkov na sústruhoch? - na frézach?

4. Aký je rozdiel medzi cyklickými programovými riadiacimi systémami a CNC systémami?

5. Aké funkcie vykonávajú priemyselné roboty?

Vzorové otázky testovacej kontrolnej karty.

Pri akých operáciách je vhodné použiť CNC systémy s riadením obrysu?

ALE). Pri otáčaní stupňovitých valcov.

B). Pri frézovaní plôch s dvojitým zakrivením.

AT). Pri spracovaní otvorov v doskách plošných spojov.

Aké typy robotov sa používajú na lakovanie tvarovo zložitých dielov? ALE). Technológia s kontrolou obrysu.

B). Veľký s ovládaním polohy.

AT). Transport s kontrolou obrysu.

Dohoda o používaní materiálov stránky

Prosím, používajte diela zverejnené na stránke len na osobné účely. Publikovanie materiálov na iných stránkach je zakázané.

Toto dielo (a všetky ostatné) je k dispozícii na stiahnutie zadarmo. Mentálne sa môžete poďakovať jej autorovi a pracovníkom stránky.

Odoslanie dobrej práce do databázy znalostí je jednoduché. Použite nižšie uvedený formulár

Študenti, postgraduálni študenti, mladí vedci, ktorí pri štúdiu a práci využívajú vedomostnú základňu, vám budú veľmi vďační.

Podobné dokumenty

Výber nástrojov, výpočet režimov spracovania a vývoj riadiaceho programu na výrobu „prírubového“ dielu. Ako nastaviť CNC frézku na výrobu dielu. Sústruženie dielu na CNC stroji.

ročníková práca, pridaná 7.10.2014

Vývoj riadiaceho programu pre spracovanie časti hriadeľového typu na CNC stroji. Návrh riadiaceho programu pre sústružnícke hrubovacie, polodokončovacie, dokončovacie a vŕtacie operácie. Výber a výpočet nástroja, režimy a podmienky spracovania dielu.

kontrolné práce, doplnené 17.10.2013

Dizajn technológie obrábanie podrobnosti. Výber nástrojov, kódovanie a ladenie. Výpočet rezných podmienok, konštrukcia trajektórií rezného nástroja. Rozdelenie sústružníckeho chodu, vývoj riadiaceho programu preň.

semestrálna práca, pridaná 10.12.2013

Všeobecná štruktúra, zdôvodnenie aplikácie a klasifikácie systémov číslicového riadenia. Menovanie postprocesorov a vývoj systému prípravy spracovania strojovej súčiastky. Algoritmus činnosti programového modulu a jeho technologická implementácia.

diplomová práca, pridané 11.10.2010

Riadenie fréz sústružníckymi tímami na sústruženie obrysu pomocou automatického riadiaceho programu obrábacieho stroja s numerickým riadením. Prevádzková mapa, prevádzkové náčrty s diagramami trajektórie a číslami referenčných bodov dielov.

laboratórne práce, doplnené 25.11.2012

Implementácia CNC strojov pre automatizáciu technologických procesov mechanického spracovania. Vývoj riadiaceho programu pre spracovanie súčiastky na sústružení a frézky s CNC. Výber spracovávaného materiálu, príprava, režimy rezania.

ročníková práca, pridaná 24.02.2014

Výpočet reverzibilného kompletného automatického elektrického pohonu a zdôvodnenie výmeny zastaraného riadiaceho programu na obrábacom stroji s číslicovým riadením. Kontrola výkonu modernizovaného elektrického zariadenia stroja.

práca, pridané 09.05.2014

Vývoj riadiaceho programu pre obrábací stroj s numerickým riadením

Môžete zistiť náklady na pomoc pri písaní študentskej práce.

Pomôžte pri písaní práce, ktorá bude určite prijatá!

MINISTERSTVO ŠKOLSTVA A VEDY RUSKEJ FEDERÁCIE

MOSKVA ŠTÁTNA TECHNICKÁ UNIVERZITA MAMI Fakulta: "Mechanická a technologická" Katedra: "Automatické obrábacie stroje a nástroje" KURZOVÁ PRÁCA disciplínou Programované spracovanie na CNC a SAP strojoch Vývoj riadiaceho programu pre obrábací stroj s numerickým riadením Moskva 2011 Robí Technologická príprava riadiaceho programu 1 Voľba technologické vybavenie 2 Výber systému CNC 3 Náčrt obrobku, zdôvodnenie spôsobu jeho výroby 4 Výber nástroja 5 Technologická cesta spracovania dielu 6 Účel režimov spracovania Matematická príprava riadiaceho programu 1 Kódovanie 2 Ovládací program Závery práce Bibliografia ovládanie softvéru detailov kódovacieho stroja 2. Úvod

V súčasnosti je strojárstvo široko rozvinuté. Jeho vývoj smeruje k výraznému zvyšovaniu kvality výrobkov, skráteniu doby spracovania na nových strojoch vďaka technickým vylepšeniam. Moderná úroveň rozvoja strojárstva kladie na zariadenia na rezanie kovov tieto požiadavky: vysoká úroveň automatizácie; zabezpečenie vysokej produktivity, presnosti a kvality vyrobené výrobky; spoľahlivosť zariadenia; vysoká mobilita je v súčasnosti spôsobená rýchlou zmenou výrobných zariadení. Prvé tri požiadavky viedli k potrebe vytvoriť špecializované a špeciálne automatické stroje a na ich základe automatické linky, obchody, továrne. Štvrtá úloha, najtypickejšia pre pilotnú a malosériovú výrobu, je riešená pomocou CNC strojov. Proces riadenia CNC stroja je prezentovaný ako proces prenosu a prevodu informácií z výkresu na hotový diel. Hlavnou funkciou osoby v tomto procese je previesť informácie obsiahnuté vo výkrese dielu do riadiaceho programu zrozumiteľného pre CNC, ktorý vám umožní riadiť stroj priamo takým spôsobom, aby ste získali hotový diel zodpovedajúci do výkresu. Tento projekt kurzu bude brať do úvahy hlavné fázy vývoja riadiaceho programu: technologickú prípravu programu a matematickú prípravu. Na tento účel sa na základe výkresu vyberú diely: obrobok, CNC systém, technologické vybavenie. 3. Technologická príprava programu kontroly

3.1 Výber technologického zariadenia

Ak chcete spracovať túto časť, vyberte sústruh s CNC modelom 16K20F3T02. Tento stroj je určený na sústruženie častí rotačných telies so stupňovitými a krivočiarymi profilmi v jednom alebo viacerých pracovných pohyboch v uzavretom poloautomatickom cykle. Navyše v závislosti od možností CNC stroja je možné na stroji rezať rôzne závity. Stroj slúži na obrábanie dielov z kusových polotovarov s upínaním do mechanizovaného skľučovadla a lisovaním v prípade potreby centrom inštalovaným v pincoch koníka s mechanizovaným pohybom pinoly. technické údaje stroj: Názov parametra Hodnota parametra Maximálny priemer obrobku: nad lôžkom nad podperou 400 mm 220 mmPriemer tyče prechádzajúcej cez otvor50 mmPočet nástrojov6Počet otáčok vretena12Obmedzenia otáčok vretena20-2500 min -1Hranice pracovných posuvov: pozdĺžne priečne 3-700 mm/min 3-500 mm/min Rýchlosť pojazdu: pozdĺžne priečne 4800 mm/min 2400 mm/min Rozlíšenie pohybu: pozdĺžne priečne 0,01 mm 0,005 mm 3.2 Výber CNC systému

CNC zariadenie - časť CNC systému je určená na vydávanie kontrolných úkonov výkonným orgánom stroja v súlade s riadiacim programom. Numerické riadenie (GOST 20523-80) stroja - riadenie spracovania obrobku na stroji podľa riadiaceho programu, v ktorom sú údaje uvedené v digitálnej forme. Existujú CNC: -obrys; -polohové; poloha-obrys (kombinovaný); adaptívny. Pri polohovom riadení (F2) dochádza k pohybu pracovných telies stroja v daných bodoch, pričom trajektória pohybu nie je určená. Takéto systémy umožňujú spracovanie iba priamočiarych plôch. Pri riadení obrysu (F3) dochádza k pohybu pracovných telies stroja po danej trajektórii a pri danej rýchlosti, aby sa získal požadovaný obrys spracovania. Takéto systémy poskytujú prácu na zložitých obrysoch, vrátane krivočiarych. Kombinované CNC systémy pracujú na riadiacich bodoch (uzlových) a na zložitých trajektóriách. Adaptívny CNC stroj zabezpečuje automatické prispôsobovanie spracovania obrobku meniacim sa podmienkam spracovania podľa určitých kritérií. Položka, na ktorú sa vzťahuje toto ročníková práca, má zakrivený povrch (filé), preto tu nebude použitý prvý CNC systém. Je možné použiť posledné tri CNC systémy. Z ekonomického hľadiska je v tomto prípade vhodné použiť obrysové alebo kombinované CNC, pretože. sú lacnejšie ako ostatné a zároveň poskytujú potrebnú presnosť spracovania. V tomto projekte kurzu bol zvolený CNC systém "Electronics NTs-31", ktorý má modulárnu štruktúru, ktorá umožňuje zvýšiť počet riadených súradníc a je určený hlavne na riadenie CNC sústruhov s posuvovými servopohonmi a snímačmi pulznej spätnej väzby. Zariadenie poskytuje kontrolu obrysu s lineárno-kruhovou interpoláciou. Ovládací program je možné zadať buď priamo z diaľkového ovládača (klávesnice) alebo z elektronickej pamäťovej kazety. 3.3 Náčrt obrobku, zdôvodnenie spôsobu jeho výroby

V tejto kurzovej práci podmienečne akceptujeme typ výroby predmetného dielu ako malosériovú. Preto bola ako obrobok pre súčiastku zvolená tyč s priemerom 95 mm jednoduchých dlhých výrobkov (okrúhly profil). všeobecný účel z ocele 45 GOST 1050-74 s tvrdosťou HB=207…215. Univerzálne jednoduché profily sa používajú na výrobu hladkých a stupňovitých hriadeľov, obrábacích strojov s priemerom maximálne 50 mm, puzdier s priemerom maximálne 25 mm, pák, klinov, prírub. Pri zberovej operácii sa puzdro nareže na rozmer 155 mm, následne sa na fréze a centrovači nareže na rozmer 145 mm a súčasne sa tu vyrobia stredové otvory. Pretože pri inštalácii dielu v stredoch sa kombinuje dizajn a technologická základňa a chyba v axiálnom smere je malá, možno ju zanedbať. Výkres obrobku po operácii frézovania a centrovania je znázornený na obrázku 1. Obrázok 1 - výkres obrobku 3.4 Výber nástroja

Nástroj T1 Na opracovanie hlavných plôch na hrubovanie a dokončovanie volíme pravú priechodnú frézu s mechanickým upevnením doštičky DNMG110408 z karbidu GC1525 a svorkou so zvýšenou tuhosťou (obr. 2). Obrázok 2 - vpravo cez frézu K r b, mmf 1, mmh, mmh 1, mml 1, mml 3, mm γλ s Referenčný štítok93 02025202012530,2-60-70DNMG110408 Nástroj T2 Obrázok 3 - prefabrikovaný rezací nástroj l a , mma r , mmb, mmf 1, mmh, mmh 1, mml 1, mml 3, mm Referenčný štítok4102020,7202012527N151,2-400-30 Nástroj T3 Na vyvŕtanie daného otvoru zvolíme tvrdokovový vrták GC1220 na vŕtanie pre závity M10 s valcovou stopkou (obr. 4). Obrázok 4 - vŕtačka D c , mmdm m , mmD 21max, mml 2, mml 4, mml 6, mm91211,810228,444 Nástroj T4 Na vyvŕtanie daného otvoru zvolíme tvrdokovový vrták GC1220 s valcovou stopkou (obr. 5). D c , mmdm m , mml 2, mml 4, mml 6, mm20201315079 Nástroj T5 Pre vnútorný závit M 10x1 vyberte kohútik GOST 3266-81 z rýchloreznej ocele so skrutkovitými drážkami (obr. 5). Obrázok 5 - Kohútik 3.5 Technologická cesta spracovania

Technologická cesta opracovania dielca musí obsahovať názov a postupnosť prechodov, zoznam povrchov opracovaných na prechode a číslo použitého nástroja. Operácia 010

Obstarávanie. Prenájom. Odrežte obrobok Ø 95 mm do veľkosti 155 mm, urobte stredové otvory do max Ø 8 mm. Operácia 020

Frézovanie a centrovanie. Konce vyfrézujte na veľkosť 145 mm. Prevádzka 030

Sústruženie: nastavte obrobok do predného predného a zadného rotačného centra. Set A Prechod 1 Nástroj T1 Vopred zaostrite: · kužeľ Ø 30 mm až Ø 40 · Ø 40 · kužeľ Ø 40 mm až Ø 6 0 mm od dĺžky 60 mm do dĺžky 75 mm od konca obrobku · Ø 60 · Ø 60 mm až Ø 70 pozdĺž oblúka s polomerom 15 mm od dĺžky 85 mm od konca obrobku · Ø 70 · Ø 70 mm až Ø 80 mm pri dĺžke 120 mm od konca obrobku · Ø 80 mm až Ø 90 · Ø 90 Nechajte príspevok na dokončovacie 0,5 mm na stranu Prechod 2 Nástroj T1 Nakoniec zaostrite na prechode 1: · kužeľ Ø 30 mm až Ø 40 mm až do dĺžky 30 mm od konca obrobku · Ø 40 mm od dĺžky 30 mm do dĺžky 30 mm od konca obrobku · kužeľ Ø 40 mm až Ø 60 mm od dĺžky 60 mm do dĺžky 75 mm od konca obrobku · Ø 60 mm od dĺžky 75 mm do dĺžky 85 mm od konca obrobku · Ø 60 mm až Ø 70 pozdĺž oblúka s polomerom 15 mm z dĺžky 85 mm od konca obrobku · Ø 70 mm od dĺžky 100 mm do dĺžky 120 mm od konca obrobku · Ø 70 mm až Ø 80 mm v dĺžke 120 mm od čelnej plochy obrobku · Ø 80 mm až Ø 90 mm pozdĺž oblúka s polomerom 15 mm od dĺžky od dĺžky 120 mm od konca obrobku · Ø 90 mm od dĺžky 135 mm do dĺžky 145 mm od konca obrobku Prechod 3 Nástroj T2 · Naostrite pravouhlú drážku šírky 10 mm od priemeru 40 do priemeru 30 mm vo vzdialenosti 50 mm od konca obrobku. Set B Prechod 1 Nástroj T3 · Vyvŕtajte dieru Ø Hĺbka 9 40 mm. Prechod 2 Nástroj T4 · Vyvŕtajte otvor s Ø 9 až Ø 20 do hĺbky 15 mm. Prechod 3 Nástroj T5 · Odrežte závit závitníkom M10 ×1 do hĺbky 30 mm. Operácia 040

Splachovanie. Operácia 050

Termálne. Operácia 060

Brúsenie. Operácia 070

Kontrola. 3.6 Účel režimov spracovania

Set A Prechod 1 - hrubé sústruženie Nástroj T1 2.Hĺbka rezu pri predbežnom sústružení ocele pomocou priechodovej frézy s tvrdokovom sa volí t = 2,5 mm. .Pri sústružení ocele a hĺbke rezu t = 2,5 mm volíme posuv S = 0,6 mm / ot. . .Rýchlosť rezania OD v Komu MV = 0,8 (tabuľka 4, str. 263) Komu PV = 0,8 (tabuľka 5, str. 263) Komu IV = 1 (Tabuľka 6, str. 263) 6.Počet otáčok vretena. 7.Rezná sila. kde: C R (Tabuľka 9 s. 264) 8.rezný výkon. Prechod 2 - jemné otáčanie Nástroj T1 .Určenie dĺžky zdvihu L = 145 mm. 2.Hĺbka rezu pri predbežnom sústružení ocele pomocou priechodovej frézy s tvrdozliatinovou doskou sa volí t = 0,5 mm. .Pri sústružení ocele a hĺbke rezu t = 0,5 mm volíme posuv S = 0,3 mm / ot. .Životnosť nástroja T = 60 min. .Rýchlosť rezania OD v = 350, x = 0,15, y = 0,35, m = 0,2 (tabuľka 17 s. 269) KMV = 0,8 (tabuľka 4, str. 263) Komu PV = 0,8 (tabuľka 5, str. 263) Komu IV = 1 (Tabuľka 6, str. 263) 6.Počet otáčok vretena. 7.Rezná sila. kde: C R \u003d 300, x \u003d 1, y \u003d 0,75, n \u003d -0,15 (Tabuľka 22 s. 273) (Tabuľka 9 s. 264) 8.rezný výkon. Prechod 3 - drážkovanie Nástroj T2 .Určenie dĺžky zdvihu L = 10 mm. 2.Pri drážkovaní sa hĺbka rezu rovná dĺžke čepele frézy .Pri sústružení ocele a hĺbke rezu t = 4 mm volíme posuv S = 0,1 mm / ot. 4.Životnosť nástroja T = 45 min. .Rýchlosť rezania

Spoločnosti vyrábajúce CNC systémy dodržiavajú normu ISO, ale často pripúšťajú odchýlky. Je to spôsobené „slabosťou“ mikropočítača pri implementácii viacparametrických technologických príkazov (napríklad výmena nástrojov). Pri zostavovaní programov pre konkrétny CNC systém je preto potrebné zamerať sa na „Návod na obsluhu“, ktorý je súčasťou dokumentačnej sady k programovaciemu stroju.

ISO-7bitový kód definuje znak ako sedembitové binárne číslo. Ak je počet dier na diernej páske, ktoré definujú bity tohto znaku, nepárny, potom DPD (zariadenie na prípravu dát) automaticky doplní kódovanie tohto znaku o dieru na ôsmej stope - paritný bit. Pre kód EIA (Amerika, Japonsko) je ôsma dráha kontrolou pre nepárny počet jamiek.

V UE je pohyb naprogramovaný, definovaný súradnicovými osami X, Y, Z, respektíve rotácia okolo nich, A, B, C (napríklad rotácia stola stroja). Latinské písmená U, V, W definujú funkcie sekundárneho pohybu rovnobežne s osami X, Y a Z.

UE je sekvencia očíslovaných viet nazývaných rámce. Číslo rámu je štítok, pomocou ktorého môžete nájsť požadovaný rámec, aby ste ho mohli upraviť alebo spustiť NC z tohto rámu. Pri konštrukcii UE sa do rámcov zaznamenávajú len informácie, ktoré sa menia vzhľadom na predchádzajúcu časť programu.

Rám je tvorený slovami. Každé slovo má adresu (jedno z latinských písmen) a desatinné číslo. Desatinné číslo sa píše v slove podľa formátu slova. AT moderné systémyčísla sa väčšinou píšu s desatinnou čiarkou, je však potrebné si ujasniť formát čísla podľa návodu užívateľa pre konkrétny stroj (existujú CNC systémy, kde je formát slova určený parametrom uloženým v CNC RAM).

Na koniec bloku sa napíše znak LF (carriage return). Napríklad: N10 G90 X10,2 Z-100 (LF) V bloku č.10 je definovaný pohyb v absolútnom referenčnom systéme (G90) do bodu so súradnicami (10.2, -100). Znak LF je vidieť len na diernej páske, na displeji ho nevidno. Nepripája sa ani k zoznamu UE.

Slová v NC blokoch je možné zadávať v ľubovoľnom poradí, CNC najskôr spracuje príkazy technologických funkcií S, F, T, M a následne prípravné G, s vykonávaním rozmerových pohybov.

Modulo UE ovládanie.

Ako už bolo uvedené, ISO-7bitový kód predpokladá pri kódovaní znakov párny počet otvorov na diernej páske. Ak kód znaku považujeme za binárne číslo, tak podľa normy ISO musí obsahovať párny počet jednotiek. Táto vlastnosť zaručuje kontrolu proti jedinej chybe (strata jedného bitu alebo jedného bitu navyše). Preto sa v niektorých systémoch používa spoľahlivejší typ riadenia modulo riadenie.

Zariadenie na prípravu dát (PDD) pri zaznamenávaní rámcov UE automaticky vypočíta kontrolné súčty pre každý rámec a vydelí ich 10, čím určí zvyšok súčtu (mod) na násobok 10. Tento súčet bude kontrolný súčet (0... .9) pre rámec a UPD sa zapíše automaticky za znak „koniec rámca“ (LF). CNC pri čítaní NC blokov tiež vypočítava výplň pre každý blok a porovnáva ich s výplňami na programovom médiu. Ak sa tieto hodnoty nezhodujú, spôsobí to chybové hlásenie na programovom médiu. Kontrolný súčet sa rovná súčtu číselných kódov všetkých znakov vrátane znaku „konca rámca“ (LF). Kód znaku je binárne číslo, napríklad kód N 1001110| 2=78| desať

Fragmenty NC pre CNC stroj

Prípravné funkcie G

Upozornenie: Funkcie NC príkazov nie sú uvedené pre konkrétny CNC model, ale sú ich zovšeobecnenými formami pre vývoj programov v kurze a diplome. Funkcie s adresou G, nazývané prípravné funkcie, určujú režim a prevádzkové podmienky CNC stroja. Sú kódované G00 až G99. štyri

G00 Polohovanie. Rýchloposuvom prejdite na naprogramovaný bod.

G01 Lineárna interpolácia. Pohyb v priamom smere pri rýchlom posuve.

G02 Kruhová interpolácia v smere hodinových ručičiek Pohyb po kruhovom oblúku v smere hodinových ručičiek pri pohľade z kladného smeru osi kolmej na rovinu pohybu.

G03 Kruhová interpolácia proti smeru hodinových ručičiek Pohyb po oblúku kruhu proti smeru hodinových ručičiek pri pohľade z kladného smeru osi kolmej na rovinu pohybu.

G04 Pauza. Inicializuje oneskorenie v čase vykonávania NC.

G17 G18 G19 Výber kruhovej interpolačnej roviny. Určenie roviny XY - G17, XZ - G18, YZ - G19 pri programovaní pohybu po kruhovom oblúku a kompenzácie pre priemer frézy.

G25 Opakovanie programu Viacnásobné opakovanie skupiny NC blokov.

G41 G42 Kompenzácia priemeru frézy vľavo a vpravo. Používa sa na posunutie dráhy nástroja stredu frézy vzhľadom na obrábaný obrys.

G60 Jemné polohovanie Pohyb rýchlym posuvom, priblíženie k polohe z jedného smeru.

G81 … G89 Pevné cykly. Pohyby typických povrchov dielov sú naprogramované.

G80 Zrušenie pevného cyklu. Zruší pevné cykly

G81 G89 G90 Absolútny rozmer. Programovanie súradníc v absolútnom referenčnom systéme.

G91 Prírastková veľkosť. Programovanie súradníc v relatívnom referenčnom systéme.

G92 Nastavenie súradnicového systému. Určuje počiatok súradnicového systému vzhľadom na zadanú polohu pracovných telies stroja.

G94 G95 Určite jednotku hodnoty posuvu

G94 - mm/min

G95 - mm/ot G96 Konštantná rýchlosť rezania. Programovacie spracovanie s konštantnou rýchlosťou rezania.

G98 G99 Definujte vlastnosti v pevných cykloch. Nastavte návratový bod po spustení G81 89

Pomocné funkcie M

M00 Technologická zastávka. Po vykonaní príkazu sa program zastaví. Pokračovanie v práci - stlačenie tlačidla "Štart".

M01 Zastavte s potvrdením. Príkaz M01 sa vykoná za predpokladu, že sa stlačí príslušné tlačidlo na ovládacom paneli.

M02 M30 Koniec programu. Koniec programového bloku. Príkaz na dokončenie spracovania tohto UE. Na programovom nosiči (magnetická páska, dierna páska) môže byť viacero programov. Tento príkaz v skutočnosti znamená „koniec pásky“.

M03 M04 Otáčanie vretena. Smer otáčania vretena je v smere hodinových ručičiek. Smer otáčania vretena je proti smeru hodinových ručičiek.

M05 Zastavenie vretena Spôsobí zastavenie vretena, vypne chladenie. M06 Výmena nástroja. Uvádza do pracovnej polohy nástroj, ktorého počet je určený adresou T.

M08 M09 Prívod chladiacej kvapaliny. Zapína chladenie. Vypne chladenie.

M19 Orientovaný doraz vretena. Spôsobí zastavenie vretena v určenej uhlovej polohe.

M17 Koniec podprogramu. M20 Komunikácia s externým zariadením. Dokáže nastaviť odovzdanie riadenia priemyselnému robotovi, inicializovať chod transportného a skladovacieho zariadenia a pod.

M41 M42 M43 Rozsah otáčok vretena. Nastavuje číslo rozsahu otáčok vretena.

Je potrebné poznamenať, že množstvo funkcií, ako napríklad "absolútny referenčný systém - G90", rozmer hodnoty posuvu (G94, G95), kompenzácia priemeru (G40) a iné, sa automaticky nastavia pri príprave stroja na prevádzku ( zapnutie napájania). Nazývajú sa „predvolené funkcie“ a ich počiatočný stav je špecifikovaný v „Pokynoch pre používateľa“.

Pod adresou F sa naprogramuje hodnota posuvu a S je hodnota otáčok vretena. Adresné písmeno H určuje číslo korektora pre dĺžku a D pre priemer.