Nastavni rad: Obrada dijelova na strugovima. Tokarenje metala na CNC mašinama. Vrste strugova

Najčešće na internetu možete pronaći članke o radu na CNC mašinama za drvo ili plastiku, ali dobra mašina može da obradi aluminij. Glavna stvar je znati kako pravilno raditi s njim.

Postoji nekoliko osnovnih razlika između rada na aluminiju i rada na drvu ili plastici koje morate imati na umu. Prvo, granice optimalnog režima rezanja za aluminij su mnogo uže. Kada se pređe preko optimalnog režima, rezači se počinju trošiti mnogo brže, a površina ostavlja mnogo da se poželi. Također morate imati na umu da aluminij i njegove legure imaju tendenciju da čvrsto začepe žljebove vašeg reznog alata. Kada strugotine potpuno začepe vaš rezač, on će prestati rezati metal, a kada se unese, alat će jednostavno izvršiti pritisak na radni komad, što će dovesti do njegovog loma. Čak i ako se u početku može činiti da radite na aluminiju izazovan zadatak, može se obraditi na gotovo svakoj CNC mašini. U ovom članku ćemo razmotriti 10 korisni savjeti koji će omogućiti da se posao obavi pravilno i bezbedno.

Materijal je izrezan, ali je i rešetka izrezana. Često se rešetke koriste u mašinama za rezanje rešetki. Nažalost, zbog svoje male debljine brzo se pokvare i često ih je potrebno zamijeniti. Podešavanje rešetke Kod ponovljenog pečenja na roštilju, visina rešetke se može fino podesiti zbog nepreciznih rebara tako da je razmak između mlaznice i materijala uvijek u optimalnom rasponu. Velike radne brzine i ubrzanje Većina korisnika vodenih mlaznica uvjerena je da su ove mašine besplatne i da nemaju velike brzine obrade.

1. Uzmite si vremena.

Iako CNC mašina može da obrađuje različite metale, ona nije najpogodniji alat za proizvodnju proizvoda velikih dimenzija, kao što su veliki auto delovi. Za kvalitetno sečenje morate raditi polako, samo pustiti mašinu da radi svoj posao - i u ovom slučaju, veliki dio će se obrađivati nerazumno dugo. Općenito, obrada metala je vrlo ozbiljno opterećenje za mašinu, tako da morate pravilno izračunati brzinu i dubinu rezanja, količinu pomaka - prema karakteristikama vaše mašine.

Međutim, stopa razvoja vodene tehnologije dovoljno je brza da testira ove tvrdnje. Tanki i relativno mekani materijali kao što su aluminijum, keramika itd. Danas se može rezati mnogo brže nego prije nekoliko godina, tako da kod ovih materijala brzina rezanja često više nije samo tehnologija rezanja, već samo ograničenja vode iz upravljačkog i pogonskog sistema.

Ovo omogućava čak i poboljšanje efikasnosti rezanja, posebno kada se koriste tanki materijali. Čvrsto prostorna struktura kupke i samonoseća konstrukcija. Osnovni geometrijski koncepti mašina za vodeni mlaz podijeljeni su u suštinski monolitna rješenja i stoga rešetkasta kupka i materijal nisu mehanički povezani sa setom za pozicioniranje glave. Neki proizvođači objašnjavaju da odvajanje kade od sistema koordinirajuće glave poboljšava rukovanje jer se vibracije ne prenose.

2. Koristite kalkulator za izračunavanje brzine pomaka vretena.

Iskoristite prednost brzine rezanja i kalkulatora uvlačenja kako biste optimizirali svoje postavke. Nemojte rezati "po uhu", to neće dovesti do ničega dobrog. Bolje je koristiti kalkulatore, koje je u naše vrijeme lako pronaći na Internetu, kako u obliku stranica s potrebnim poljima za popunjavanje i izračunavanje na mreži, tako iu obliku pojedinačnih profesionalno razvijenih softverskih proizvoda. U idealnom slučaju, trebali biste koristiti kalkulator koji će prikazati sljedeće indikatore:

- Postavljanje donje granice za minimalni mogući broj okretaja. Koja je svrha kalkulatora ako vam stalno nudi niže okretaje u minuti nego što vaša mašina dozvoljava?

- Održavajte što je više moguće više tipova alati za rezanje: cilindrični rezači, čeoni, pužni, krajnji, konusni i mnogi drugi;

- Voditi računa o čvrstoći materijala na savijanje;

- Prikaz upozorenja o stopi istrošenosti. Pri radu pri malim brzinama i povišenim temperaturama značajno se povećava.

- Razmislite o stanjivanju strugotine: kada napravite male rezove koji su manji od polovine prečnika vašeg alata, to će takođe povećati trošenje alata.

- Mogućnost izračunavanja nekoliko načina rada mašine u smislu snage po potrebi.

Nakon izračunavanja režima rada, najvjerovatnije ćete i dalje imati problem neslaganja između preporučene brzine, jer kalkulatori obično daju vrlo niske vrijednosti. Minimalna brzina većine mašina je ograničena i često mnogo veća od one koja je potrebna za rezanje aluminijuma, ali postoje načini da se ovaj problem reši na druge načine. Sljedećih nekoliko savjeta će se pokazati mogući načini rješenja za ovaj problem.

Prije svega, ne bi trebalo biti vibracija. I dok seku glavu i seku materijal, moramo da se krećemo zajedno. Ovo je monolitna verzija sa sistemom koordinacije montiranim na rezervoaru. Između ovih elemenata nema relativnog kretanja, što povećava preciznost obrade. Možemo ponuditi oba rješenja prema individualnim uvjerenjima, ali smo skloni monolitnom rješenju. Drugi aspekt je grana ili brava, ali nema sumnje da je dvostrana samohodna kapija - najbolje rješenje, pa čak i kompanije koje koriste ovaj bum na kraju se udaljavaju od takvih rješenja.

3. Upotreba glodala sa premazom otpornim na habanje.

Dobra opcija bi bila korištenje rezača koji su izvorno dizajnirani za rad na metalima pri velikim brzinama. Obično je to alat napravljen od karbidnih materijala. Konvencionalni HSS rezači, kao i kobalt rezači, i dalje mogu biti prespori, pa biste trebali potražiti alat sa premazom otpornim na habanje kao što je CC AluSpeed® (TiB2 - titanijum diborid). Kod aluminijskih rezača s ovim premazom, strugotine klize po površini rezača bez lijepljenja i prijenosa topline. Oni koštaju malo više, ali produktivnost i kvaliteta proizvoda će to u potpunosti platiti. Recimo da imate konvencionalnu HSS krajnu glodalicu za koju je preporučena brzina vretena 3000 o/min. Vaša mašina ima minimalnu brzinu od 8.000 o/min (veoma uobičajena minimalna brzina za CNC mašine). CC AluSpeed® presvučeno glodalo može imati preporučenu brzinu od 7.824 o/min, što je mnogo bliže minimalnoj brzini mašine. Stoga se takav rezač, u principu, već može sigurno raditi. Pokušajte pronaći krajnji alat koji je najbliži brzini vaše CNC mašine, to će vam omogućiti da efikasno obradite svoje radove.

Pijesak i voda mogu oštetiti najbolju farbu, a nakon nekoliko godina auto samo farbano izgleda vrlo staro, korodirano i pretučeno. Naše mašine su toplo pocinkovane pre farbanja, što obezbeđuje duboki prodor cinka, obezbeđujući dugogodišnju zaštitu od korozije. Završna obrada od nehrđajućeg čelika Uprkos galvanizaciji, komponente su posebno osjetljive na kidanje i oštećenja. U takvim slučajevima na kraju dobijemo dosadnu koja izgleda estetski ugodno čak iu ekstremnim uvjetima.

Svi pogoni za zaštitu od vode Mašine za mlaz vode sadrže vodu i pijesak koji mogu oštetiti pogonske komponente i linearne ležajeve. Svi pogoni su zaštićeni od direktnog uticaja ovih faktora. Vazdušni jastuci Mašine za vodu su bučne. Konkretno, postoji protok vode u vazduhu. Čak i ovo blago rastezanje koje teče iz mlaznice u materijal stvara visok nivo buke. Proces podizanja vodenog sloja traje desetak ili više sekundi i pruža bolju udobnost rada ograničavanjem prskanja.

4. Radite sa rezačima manjeg prečnika

Drugi način povećanja broja obrtaja je rad sa rezačem malog prečnika. Pokušajte raditi s rezačima promjera manjim od 6 mm. Važno je zapamtiti da u ovom slučaju glodala treba odabrati od najčvršćih materijala, s visokom čvrstoćom na savijanje. Što je prečnik manji, to se možemo približiti 20.000 o/min. Glavni princip je kombinovanje razne veličine i načinima rada kako biste se što više približili redovnim mogućnostima vaše mašine.

Cilindri bez navoja – Većina pojačivača pritiska ima cilindre s navojem koji su skupi i nepraktični. Često se peku, što dovodi do potrebe zamjene ne samo cilindara, već i komponenti kooperativnih tijela, što dovodi do povećanja operativnih troškova. U slučaju oštećenja, kontakti su vrlo jeftini i lako se zamjenjuju. Cilindri većeg prečnika Cilindri imaju mnogo deblji zid, što produžava životni vek cilindra i samim tim ima veći zamor.

Kod manjih pumpi mogu se koristiti samo cijevi do 030, što direktno utiče na performanse. Mašina ima tri ciklusa rada. Potpuno automatski poput valjkastog transportera i režim održavanja za mašinsku instalaciju. Bušenje rupa od termoplasta - alternativa vremenu i troškovima! Za izradu kragne koristi se istrošeni materijal - bez dodavanja stranih materijala.

5. Obratite pažnju na pravovremeno čišćenje radnog prostora od strugotine

Obratite posebnu pažnju na uklanjanje strugotine. Prisustvo strugotina u obrađenim rupama i žljebovima je siguran način da se alat pokvari. I ovdje se ne treba previše nadati da je ugrađeni sistem za uklanjanje čipova dovoljno dobar i da nije potrebna veća pažnja.

U ovom lokalnom zadebljanju materijala može biti tri puta manje zavojnica. Autonomni uređaj za mikromehanizaciju. Prikazani podaci također uključuju opcije označavanja za 3 rotacijske ose. Centar za trgovinu i popravku alatnih mašina je kompanija koja se dinamično razvija zasnovana na dugogodišnjem iskustvu u oblasti mašinska obrada i EDM. Zahvaljujući tome, održavamo visoku preciznost i kvalitet izrade. Proizvodimo komponente i dijelove ne samo za poljske potrošače, već i za japanske, američke, njemačke i zemlje srednje i istočne Europe.

6. Obratite pažnju na dubinu reza - duboke rupe se teže čiste

Uzimanje strugotine postaje teže sa dubinom rezanja, pa je bolje napraviti više prolaza, oslobađajući više prostora i ne radeći mnogo duboko, nego pokušavati uštedjeti malo vremena.

7. Ne zaboravite podmazivanje

Dobra je ideja koristiti rashladno sredstvo pod pritiskom kroz pištolj za prskanje kako bi se izbjeglo lijepljenje strugotina za rezač i pregrijavanje alata za rezanje. Izuzetno korisno i, općenito, jeftino rješenje učinit će rad mnogo ugodnijim.

Mašinom je upravljao rukovalac koristeći ručke i poluge. U slučaju glodalice, dio je montiran na radni sto i pomoću poluga je automobil napravio obris dijela. Bilo je situacija da je zbog manjih razlika u funkciji dolazilo do promjena u dimenzijama osi, pa su iz tog razloga stvoreni oborljivi dijelovi koji ili ne odgovaraju ili se ne mogu koristiti. Došlo je do velikog gubitka sirovina, radnog vremena i, uz to, dosta ostataka.

rezač sa numerička kontrola omogućava obradu složenih profila i ne zahtijeva alate sa profilisanim rezovima. Na obradnom centru alat se rotira, ali komad ne radi. Orijentacija ose je glavna karakteristika obradnog centra. Vertikalni obradni centri doprinose preciznosti, a horizontalni obradni centri doprinose proizvodnji, ali to su generalizacije i mnogi obradni centri su proizašli iz ovih modela.

8. Nemojte previše smanjiti brzinu dodavanja!

Ako idete presporo, rizikujete da uđete u način rada u kojem se alat više troši nego što seče. Pomak je vezan za brzinu vretena. Nije dovoljno samo poštovati optimalna brzina rezanjem, i dalje morate održavati hranu po zubu u optimalnim granicama.

Kao i kod bušenja i rezanja, mašina mora biti prilagođena svakom materijalu kako bi se izbjeglo mogući problemi. Tvrdoća radnog komada kao i rotacija alata za rezanje moraju se uzeti u obzir prije početka procesa obrade. Obradni centri se takođe proizvode na CNC mašinama za obradu metala, pri čemu se obrada vrši iz jedne hvataljke. Visoki zahtjevi za kvalitetom osigurani su stalnom modernizacijom parkirališta brojčanim upravljanje programom. Savremeni alati za osiguranje kvaliteta kod proizvođača i poddobavljača osiguravaju da se ovaj nivo kvaliteta prenese na krajnjeg korisnika.

9. Ako mašina ne može da pomera vreteno u XY dovoljno brzom brzinom, koristite glodala sa manje zuba.

Kada brzina posmaka nije dovoljna za rad sa aluminijem, preporučuje se korištenje jednostrukih i dvostrukih žljebova sa širokim žljebovima za strugotine. A glodala sa četiri ili više zuba uopšte ne vredi raditi na aluminijumu! Razlog je taj što se prilikom obrade aluminija formira mnogo velikih strugotina. Što su zubi manji, to je više prostora između reznih rubova i više prostora za produktivno uklanjanje velikih komada strugotine. Rezači sa više zubaca se vrlo brzo začepljuju strugotinama. Sljedeća stvar koju treba uzeti u obzir je takozvano "radijalno stanjivanje strugotine". Ako je dubina reza, tj. visina područja radijalnog kontakta između rezača i obratka bit će manja od polumjera rezača, to će uzrokovati stanjivanje strugotine, a umjesto rezanja, počet će trenje i zagrijavanje alata, što će u konačnici dovesti do preranog trošenja i velike vjerovatnoće loma. Potonji tip reza je uobičajena pojava u operacijama hobbinga jer je dubina reza relativno mala u odnosu na prečnik rezača. Obično su date preporuke za odabir maksimalne debljine strugotine tehničke specifikacije alat za rezanje.

Odabrana vrsta stola ovisi o namjeni mašine. Svi obradni centri su konfigurisani sa alatima i alatima koji odgovaraju zahtevima svakog kupca. Zahvaljujući ovoj novoj tehnologiji, primjena šarki na saćaste ploče postiže se 80% brže od stare metode.

U svetu gde okruženje se mijenja vrlo brzim tempom, posjetom štandu možete pronaći optimalnu inspiracijsku platformu kako bi proizvodni proces bio efikasniji i konkurentniji.

10. Nemojte davati pun gas

Sada kada ste naučili 9 prethodnih savjeta, hajde da pričamo o snazi. Mašina koja radi na svojim granicama je vjerojatnije da će uništiti rezni alat, ostaviti nezadovoljavajući kvalitet površine, a preciznost radnog komada će biti loša. Podaci o snazi i krutosti određene mašine nisu uvijek dostupni. Krutost sistema nosača procjenjuje se veličinom relativnih pomaka alata i obratka pod djelovanjem sila rezanja. Sve to ovisi o veličini sile rezanja, intrinzičnoj krutosti pojedinačnih strojnih čvorova, kontaktnoj krutosti između strojnih čvorova i redoslijedu u kojem se ti čvorovi nalaze u prostoru. U radu visoke preciznosti potrebno je procijeniti greške pod djelovanjem elastičnih deformacija, a potrebno je uzeti u obzir i deformacije alata, učvršćenja i izradaka. Elementi tehnološkog sistema mogu se na različite načine deformisati svojom različitom lokacijom i različitim smjerom sila rezanja, a ako se ovaj faktor ne uzme u obzir, može doći do neprihvatljivih grešaka prilikom obrade. Stoga je u proizvodnji preciznih dijelova potrebno pažljivo izvršiti preliminarnu procjenu elastičnih deformacija tehnološkog sistema.

Među temama i automobilima možete saznati posjetom štandu.

Već 23 godine smo dinamična kompanija sa kvalifikovanim kadrom, zbog čega su svi naši prodajni konsultanti certificirani inženjeri zavarivanja.

Transformacija je veoma dobar proizvod do najboljeg. Pametan, potpuno digitalizovan rezonantni sistem omogućava brže prilagođavanje. Rezultat je poboljšano prajmeriranje, manje prskanja i vrlo stabilan luk.

Zaključak

Obrada aluminijuma na CNC mašinama je apsolutno izvodljiva na većini mašina. Potrebno je samo ispravno riješiti pitanje odabira optimalnog načina rada, uzimajući u obzir sve zahtjeve uvlačenja i brzine, kao i mudar izbor alata i parametara rezanja. I, naravno, koristite neki kalkulator da biste sve ovo izračunali, ne zaboravljajući na značajke formiranja čipova u preradi aluminija. Uspješni projekti!Efikasnost rada CNC mašina u velikoj meri je određena njihovom pravilnom tehnološkom upotrebom – racionalnom izgradnjom tehnološkog procesa i, posebno, izborom uslova rezanja koji povećavaju pouzdanost i produktivnost obrade.

Povećanje pouzdanosti obrade pri korištenju granične dubine rezanja i posmaka može se postići eliminacijom tehnoloških preopterećenja koja se obično javljaju u trenutku ubacivanja i izlaska alata iz zone rezanja. CNC sistem vam omogućava da automatski promijenite brzinu pomaka na ovim prijelazima ciklusa. Produktivnost i pouzdanost se takođe povećavaju racionalnim izborom brzine rezanja.

Iskustvo rada sa CNC mašinama pokazuje da brzinu rezanja treba birati uzimajući u obzir karakteristike automatizovanih tehnoloških procesa. Radni potezi i prijelazi svakog alata se izvode s različitom dubinom rezanja, posmakom i brzinom s različitim smjerovima kretanja. Svaki alat tokom perioda otpora obrađuje različite površine delova od istog ili razni materijali. Svaki radni potez se izvodi u režimima koji omogućavaju potpuniju upotrebu mašine i alata. Alati se koriste kao dio raznih konfiguracija više alata, pri čemu se manji dio alata zamjenjuje prilikom mijenjanja radnog komada, a veći dio kada se otupe.

Ove karakteristike tehnološkog procesa značajno utiču na prirodu habanja i izbor brzine rezanja.

U CNC mašinama, kao što su strugovi, rezni alati rade sa različitim pravcima pomaka rezanja i različitim dubinama rezanja i pomaka pri mašinskoj obradi većeg broja delova, što utiče na brzinu povećanja habanja, a time i na vreme do dozvoljenog habanja.

Zbog visoke cijene CNC strojeva, upotrebe alata s predpodešavanjem veličine i opreme za brzo mijenjanje, vijek trajanja alata je izabran niži od preporučenog u referentnoj literaturi, a načini obrade su veći.

Za odabir načina rezanja na CNC strojevima koriste se posebne referentne knjige - opći inženjerski standardi za načine rezanja razvijeni za različite vrste reznih alata (krajnje glodalice, glodala s mehanički pričvršćenim umetcima od tvrdog metala, itd.).

Osim toga, optimizirano tijelo uređaja je robusnije i izdržljivije nego ikad.

Korisnici imaju koristi od opreme s prilagodbom i nadogradnjom koja je vrlo inteligentna i ima široku komunikaciju. Ovi uređaji su lakši za upotrebu, mogu se koristiti svuda i imaju praktično neograničenu efikasnost.

Ova vrsta opreme za zavarivanje već ispunjava zahtjeve "Industrije 0" i podiže tehniku zavarivanja na novi nivo produktivnosti. Povećanjem brzine obrade sada se može izmjeriti nekoliko parametara podešavanja. Na taj način se proces zavarivanja sada može analizirati do najsitnijih detalja i stoga optimalno kontrolirati.

3.4.1. Odabir podataka rezanja za tokarenje

Dubina reza u svakoj od četiri faze tokarenja treba da obezbedi:

- otklanjanje grešaka obrade i nedostataka površinskog sloja dobijenih u prethodnoj fazi obrade;

- kompenzacija grešaka koje se javljaju u fazi obrade izratka.

S tim u vezi, ako je potrebno nekoliko operacija ili prijelaza za obradu površine dijela, ukupni dodatak za obradu dijeli se s dubinama rezanja za svaku od njih. U tom slučaju potrebno je prvo odabrati dubinu reza, čime se osigurava konačno dobivanje dimenzija dijela. Zatim uzastopno odaberite dubinu rezanja za međuoperacije obrade. Na primjer, ako dio treba strojno obraditi u četiri koraka, prvo odaberite dubinu reza za četvrti korak, a zatim dubinu reza za treći i drugi korak. Zbir ovih dubina određuje potreban dodatak za prijelaz s prvog prijelaza obrade radnog komada na četvrti. Ostatak ukupnog dodatka za obradu se mora ukloniti u prvom prijelazu (gruba obrada) kao dubina rezanja.

Vrijednosti pomaka za svaku operaciju ili prijelaz tijekom vanjskog uzdužnog tokarenja i krajnjeg obrezivanja biraju se ovisno o materijalu koji se obrađuje, promjeru dijela i dubini rezanja odabranoj u prethodnom koraku. Ovi pomaci su regulirani materijalom reznog dijela alata i načinom pričvršćivanja reznog umetka. Osim toga, vrijednost u tablici feeda se ispravlja uzimajući u obzir faktore korekcije za svaku operaciju.

Vrijednosti posmaka tijekom bušenja određuju se ovisno o materijalu koji se obrađuje, dubini reza odabranoj u prethodnoj fazi, presjeku i prepustu trna ili rezača. Ove vrijednosti hrane se koriguju pomoću faktora korekcije.

Odabrana hrana za grubu i polu završna obrada provjerava se aksijalnom i radijalnom komponentom sile rezanja Px i Py, što je dopušteno snagom mehanizma za pomicanje mašine.

Ako postoji potreba za dobivanjem viših parametara hrapavosti dijela, tada se pomak određuje mapom standarda, uzimajući u obzir potrebnu hrapavost i polumjer vrha rezača. Odabrana vrijednost pomaka se prilagođava ovisno o mehaničkim svojstvima materijala koji se obrađuje, materijalu alata, vrsti obrade i upotrebi rashladnog sredstva.

Upoređujući brzinu pomaka odgovarajuće operacije obrade sa pomakom hrapavosti, na kraju se uzima manji od njih.

Da bi se osigurala točnost forme pri konturiranju oblikovanih površina na CNC strojevima, potrebno je koristiti faktor korekcije za pomak k, čiji unos osigurava da se ista točnost obrade zadrži u svim dijelovima oblikovane površine.

Pomak za žljebove i sečenje se bira u zavisnosti od širine reznog dela rezača i ograničen je klasom upotrebljenog materijala alata i vrstom dizajna rezača. Dodatno, pomak se podešava u zavisnosti od mehaničkih svojstava materijala koji se obrađuje, načina pričvršćivanja i dužine obratka, hrapavosti obrađene površine i vrste obrade.

Izbor materijala za skošenje zavisi od načina na koji se formiraju. Ako se kosište obrađuje pomicanjem glodala u smjeru jedne strojne koordinate, onda se pomak odabire na isti način kao i žljeb. Ako se kosište obrađuje pomicanjem rezača duž dvije koordinate, tada se pomak odabire na isti način kao i za konturiranje.

Brzina rezanja prilikom bušenja, okretanja vanjskih površina i obrezivanja krajeva odabire se za cjelokupnu obradu, ovisno o dubini rezanja, posmaku, materijalu koji se obrađuje, uzimajući u obzir vrstu konstrukcije rezača i kvalitetu materijala alata. Pored toga, brzina rezanja se koriguje faktorima korekcije.

Brzina rezanja za žljebove i odrezivanje bira se prema preporuci i ograničena je klasom materijala alata, kao i načinom pričvršćivanja umetka. Brzina rezanja se koriguje sa korekcijskim faktorima.

Uslovi rezanja za bušenje, uzdužno spoljno tokarenje i obrezivanje krajeva za grubu i poluzavršnu obradu proveravaju se snagom mašine. Snaga mašine se bira sa standardne karte i prilagođava u zavisnosti od tvrdoće materijala koji se obrađuje. Ako odabrani način obrade nije dopušten snagom stroja, tada je potrebno smanjiti brzinu rezanja podešenu prema standardima.

AT opšti slučaj pri odabiru hrane treba se voditi sljedećim razmatranjima: pri gruboj obradi treba težiti odabiru što veće količine hrane. Ograničenja su: snaga mašine, krutost AIDS sistema, nosivost odabrani rezni umetak, uzimajući u obzir geometriju prednje površine. Ekonomski izvodljivi za grubu obradu su takvi načini u kojima se postiže veliko specifično uklanjanje metala zbog kombinacije velikog posmaka i umjerene brzine rezanja.

Svi najnoviji prenosivi sistemi za sečenje dizajnirani su da obezbede godine rada i efikasne proizvodnje. Većina prijenosnih sistema može se koristiti i za kosenje i za ravno sečenje. Plazma sistemi su takođe dostupni za razni modeli izvori plazma rezanja.

Uključuje seriju od pet ramova za izvlačenje koji uključuju najnoviju tehnologiju u ovoj oblasti.

Predstavlja glavne proizvođače mašina i alata u industriji lima u Rumuniji.

Uvoznik je i distributer poluproizvoda, industrijskih proizvoda i pribora od nerđajućeg čelika, aluminijuma, bakra, mesinga, bronze i specijalnih čelika.

3.4.2. Okretanje

Suština tokarenja je formiranje cilindrične površine alatom s jednom reznom ivicom, dok se u pravilu radni komad rotira, a rezač se pomiče. Na mnogo načina, ovaj tradicionalni metod obrade metala je relativno lak za razumevanje. S druge strane, ovaj široko rasprostranjen proces je pogodan za optimizaciju pažljivim proučavanjem različitih faktora koji na njega utiču.

Proces tokarenja je prilično raznolik u pogledu oblika i materijala izradaka, vrsta operacija, uvjeta obrade, zahtjeva, cijene i mnogih drugih faktora.

Postoji nekoliko osnovnih tipova operacija tokarenja, uključujući narezivanje navoja, žljebove, odvajanje i bušenje, za koje su za efikasan rad potrebni posebno dizajnirani alati.

Tokarenje se može svrstati u jednu od najjednostavnijih operacija za izbor vrste alata, proračun uslova rezanja i programiranje obrade.

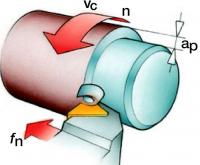

Tokarenje je kombinacija dva pokreta - rotacije radnog komada i kretanja alata. U nekim slučajevima obradak ostaje nepomičan i alat se okreće oko njega, ali princip je isti. Pomicanje alata može biti usmjereno duž ose obratka, što znači obradu prečnika obratka (sl. 3.12). U slučaju kada se alat kreće u poprečnom smjeru prema središtu dijela, krajnja strana se obrezuje na određenu dužinu dijela. Ponekad je uvlačenje kombinacija ova dva pokreta, bilo u navoju ili u zakrivljenim površinama, što se sada lako izvodi na CNC mašinama sa velikim mogućnostima programiranja putanje alata.

Rice. 3.12. Tokarenje i oblaganje, kao primjeri aksijalnog i radijalnog pomicanja alata.

Optimizacija procesa tokarenja odvija se ne samo u pravcu povećanja brzine skidanja metala, već i u cilju povećanja upravljivosti procesa, što u konačnici utiče na kvalitet obrađenih dijelova i pouzdanost cjelokupnog rada. Odvajanje strugotine od obratka odvija se u skladu s odabranim parametrima rezanja, koji određuju njegov oblik i veličinu.

Prilikom obrade metala rezanjem potrebno je ne samo dobiti dio određenog oblika, veličine i potrebnog kvaliteta obrađene površine, već i osigurati formiranje kratkih, lako prenosivih strugotina (sl. 3.13). Ovo je posebno važno pri visokim uslovima obrade na savremenim CNC mašinama, kada se u jedinici vremena formira velika količina strugotine i potrebno je obezbediti neprekidan rad opreme, bezbednost rukovaoca i sprečiti oštećenje radnog komada. Oblik strugotine može varirati ovisno o materijalu koji se obrađuje, u rasponu od dugačkih, uvrnutih strugotina od čvrstih materijala do labavih strugotina od krhkih materijala.

Rice. 3.13. Oblik strugotine tipičan za obradu: a) doradu; b) nacrt.

Odvajanje strugotine okomito na površinu koja se obrađuje nastaje kada smjer kretanja i osa rotacije obratka formiraju pravi ugao s glavnom reznom ivicom. Ova jednostavna vrsta obrade nalazi se samo u nekim operacijama, kao što su odsijecanje i uranjanje. Većina operacija tokarenja odvija se u uslovima kada se glavna rezna ivica nalazi pod određenim uglom u odnosu na smer rezanja. Ova promjena geometrijskih parametara podrazumijeva promjenu smjera strujanja strugotine. Najčešće su strugotine u obliku zareza ili spiralnih spirala, za razliku od strugotina nastalih prilikom rastanka, koje su u obliku cilindrične spirale.

Na formiranje strugotine u velikoj meri utiču ulazni ugao i poluprečnik vrha alata. Kako se ulazni ugao smanjuje, debljina strugotine se smanjuje, a širina se povećava. Smjer strujanja strugotine se također mijenja, obično na bolje, kako se nagib spirale povećava. Oblik i smjer strujanja strugotine također se mijenjaju ovisno o dubini reza i polumjeru rezne ivice. Sa malim omjerom dubine reza i radijusa na vrhu, samo dio radijusa umetka će učestvovati u rezanju i formiraće se spiralna strugotina. Velika dubina reza će smanjiti utjecaj polumjera nosa i povećati učinak ulaznog ugla na smjer spiralnog strujanja strugotine. Količina hrane također utiče na širinu poprečnog presjeka strugotine i smjer spuštanja.

Čip kvadratnog poprečnog preseka obično ukazuje na prekomerno opterećenje rezne ivice, a široke strugotine će se formirati u neželjene dugačke trake (slika 3.14). Kako uvojak strugotine postaje manji i deblji, dužina kontakta između strugotine i alata se povećava, sa povećanjem pritiska i naprezanja. Prevelika debljina strugotine negativno utiče na proces obrade.

Kada je pomak postavljen iznad dozvoljene vrijednosti za koju je projektovana geometrija grabulje, strugotine će proći preko žlijeba za lomljenje strugotine i nasloniti se na izbočine. Kao rezultat, rezanje će se vršiti sa negativnom geometrijom, umjesto pozitivnom, uz nestabilno formiranje strugotine.

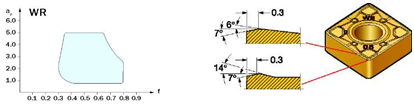

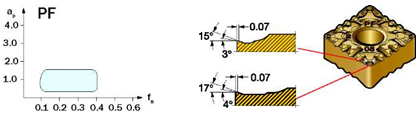

Rice. 3.14. Radna površina umetka, određena kombinacijom pomaka i dubine rezanja koja omogućava zadovoljavajuće lomljenje strugotine.

Završni umetci koji rade u području neposredno uz reznu ivicu imat će žljeb za lomljenje strugotine i izbočine koncentrisane na vrhu umetka, dok će grubi umetci imati elemente geometrije za lomljenje strugotine raspoređene po većem dijelu prednje površine.

Neki umetci su u stanju da obezbede zadovoljavajuće formiranje strugotine u prilično širokom radnom opsegu zahvaljujući određenoj kombinaciji lomaca strugotine, koji su prelaz sa poluprečnika dela uloška u širi.

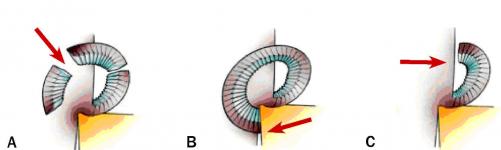

Metoda lomljenja strugotine (slika 3.15) dijelom ovisi o geometriji umetka i alata i o uvjetima rezanja. Bilo koja vrsta lomljenja strugotine može dovesti do neželjenih posljedica, ali se one mogu izbjeći odabirom odgovarajuće geometrije i radnih parametara. U slučaju samorazbijanja strugotine, sa nedovoljnim vijekom trajanja alata, preporučuje se korištenje geometrije s otvorenijim lomom strugotine. Kada se strugotina slomi o bočnu stranu alata, to može uzrokovati da strugotina za smicanje ošteti reznu ivicu na drugoj strani umetka, pa treba odabrati umetak s drugom geometrijom grabulja (tvrđe ili sa otvorenijim lomom strugotine) . Alternativno rješenje može biti promjena terena.

Rice. 3.15. Metode lomljenja strugotine:

A - strugotine se lome u procesu samog rezanja, na primjer, prilikom obrade lijevanog željeza;

B - strugotine se lome od kontakta s alatom;

C-strugotina se lomi pri kontaktu sa obratkom.

Ako se strugotina lomi o radni komad, pri obradi pri velikom pomaku, može doći do nedovoljnog širenja strugotine i treba odabrati manji ulazni kut.

Za materijale sa kratkim lomljenjem strugotine potreban je mali ili bez njega, dok ljepljivi materijali jednostavno zahtijevaju umetak za lomljenje strugotine kako bi se strugotina deformirala tokom rezanja. U početnom trenutku rezanja, po pravilu, nema lomljenja strugotine. Razbijač strugotine je inherentno ugrađena prepreka protoku strugotine (slika 16). U ovako grubom obliku može imati negativan utjecaj na proces obrade.

Sl.3.16. Čipovi i njihovi odgovarajući dijagrami lomljenja strugotine.

U procesu poboljšanja geometrije zamjenjivih ploča pojavili su se različiti oblici lomaca strugotine, prvo dobiveni mljevenjem, a kasnije formirani presovanjem i naknadnim sinteriranjem ploče. Moderan indeksni umetak je složena kombinacija uglova, ravnina i radijusa kako bi se obezbedila optimalna kontrola strugotine tokom procesa rezanja.

Većina umetaka daje pozitivan prednji ugao kada se montira u držač alata sa blagim negativnim prednjim uglom, što olakšava formiranje strugotine i promoviše pozitivan proces rezanja. Negativne kosine, različite dužine, u zavisnosti od radnog područja geometrije, dizajnirane su da očvrsnu reznu ivicu.

Kontrola čipova je jedna od njih kritični faktori posebno kod tokarenja i bušenja. Prilikom mljevenja, proces rezanja se prekida i strugotine se prirodno lome na komade. Prilikom bušenja i bušenja, kontrola strugotine je neophodna zbog ograničenog prostora unutar rupe koja se obrađuje. U procesu bušenja visokih performansi potrebno je osigurati formiranje strugotine strogo definiranog oblika kako bi se učinkovito uklonilo iz zone rezanja, a nakupljanje strugotine u kojoj može dovesti do trenutnog loma alata.

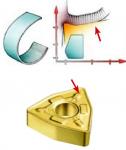

Dijagram zadovoljavajućeg lomljenja strugotine za odabranu geometriju umetka (na osnovu preporučenih vrijednosti za posmake i dubine rezanja) i materijal alata umetka određuju njegovu primjenu (slika 3.17). Moderan asortiman umetaka uključuje rezne geometrije dizajnirane za rukovanje većinom postojećih materijala. Geometrije su specijalizovane za završne, poluzavršne i grube operacije, kao i za teško grubo tokarenje.

Rice. 3.17. Područje zadovoljavajućeg lomljenja strugotine tipično je za grube (a) i završne (b) umetke.

Dakle, kontrola strugotine se postiže kombinacijom geometrije umetka i uslova obrade.

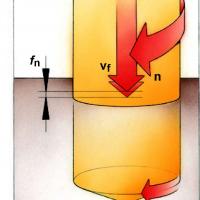

Radni predmet se na mašini okreće određenom brzinom vretena (n), tj. sa određenim brojem obrtaja u minuti. Brzina vretena je u direktnoj korelaciji preko prečnika površine koja se obrađuje sa brzinom rezanja Vc, merenom u m/min (slika 3.18). Ovo je brzina kojom se rezna ivica pomiče po površini radnog komada.

Sl.3.18. Osnovni parametri rezanja i elementi alata koji određuju operaciju tokarenja.

Brzina rezanja je konstantna samo sve dok brzina vretena ili prečnik koji se obrađuje ostaju nepromijenjeni. Kada je, na primjer, okrenut, kada je pomicanje alata usmjereno prema središtu obratka, brzina rezanja će se postupno mijenjati pri konstantnoj brzini vretena. Na modernim CNC mašinama, kako bi se održala konstantna brzina rezanja, moguće je shodno tome promijeniti brzinu vretena. Ali kod obrade vrlo malih promjera i što bliže osi obratka, ova kompenzacija neće biti izvediva, jer je raspon brzine stroja ograničen. U slučaju da radni komad ima razlike u promjerima, konusnu ili zakrivljenu površinu, brzina rezanja se mora dodijeliti uzimajući u obzir ove promjene.

Pomak (fn) u mm/obr. je linearno kretanje alata u jednom okretaju dijela. Dovod ima veliki uticaj na kvalitet obrađene površine, kao i na proces formiranja strugotine. On određuje ne samo debljinu čipa, već i njegov oblik, u skladu s geometrijom umetka.

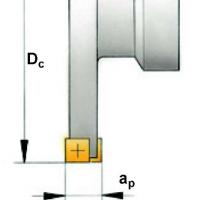

Dubina reza (ap) je polovina razlike između obrađenog prečnika i obrađenog prečnika, izraženog u mm. Dubina rezanja se uvijek mjeri u smjeru okomitom na smjer kretanja alata.

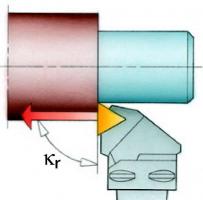

Rezna ivica se približava dijelu pod određenim uglom, koji se naziva ulazni ugao (kr). Mjeri se između projekcije glavne rezne ivice na glavnu ravan i smjera pomaka i važna je vrijednost koja određuje izbor alata za struganje. Utječe na formiranje strugotine, smjer sile rezanja, dužinu kontakta između rezne ivice i obratka, te sposobnost alata da izvrši određene vrste obrade. Ulazni ugao obično varira od 45 do 95 stepeni, ali se za profilisanje mogu koristiti i alati sa velikim ulaznim uglovima.

Ulazni ugao se bira na način da alat može da obrađuje u nekoliko pravaca. To mu pruža svestranost i, kao rezultat, smanjenje broja potrebnih alata. Druga opcija bi bila da odaberete alat sa većim uglom tačke kako biste povećali snagu rezne ivice raspodelom pritiska na dužu dužinu ivice. Ovo dodaje snagu alatu na početku i na kraju reza, a također doprinosi uravnoteženoj raspodjeli sila u procesu.

3.4.3. Glodanje

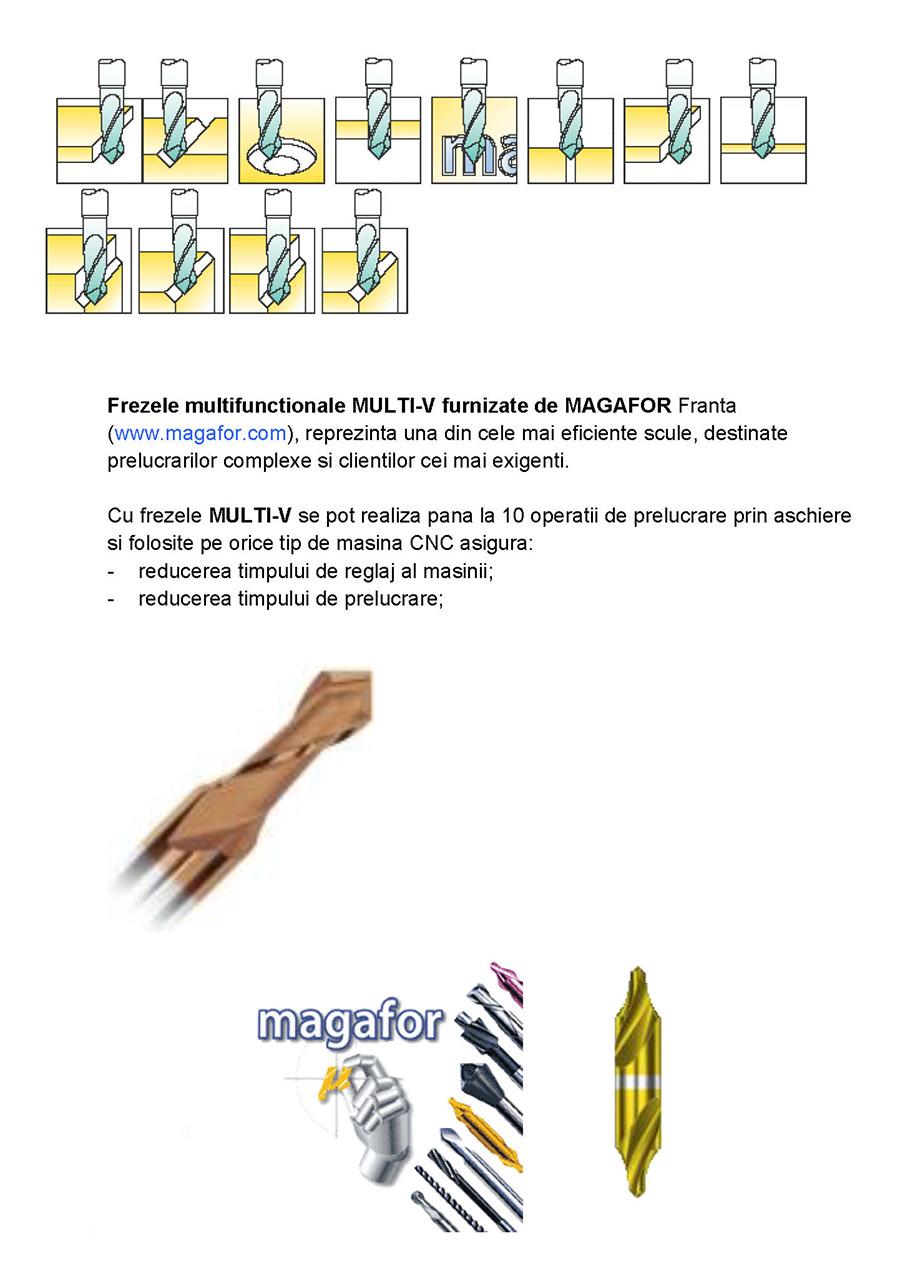

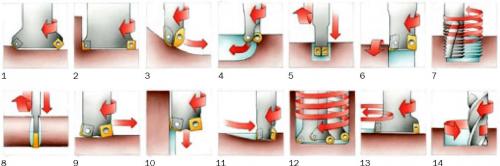

Glodanje je rezanje materijala alatom koji ima glavno kretanje rotacije i najmanje jedno pomicanje. Glodalice su obično alati sa više oštrica. glodanje - efikasan metod strojna obrada, u kojoj svaka od reznih ivica rezača uklanja istu količinu materijala, ograničenu sposobnošću formiranja i evakuacije strugotine. Najčešće se glodanje koristi za obradu ravnih površina (slika 3.19). Ali uloga glodala u obradi složenih zakrivljenih površina na obradnim centrima i višenamjenskim strojevima također brzo raste.

Rezač obično seče u jednom ili više smjerova: (A) radijalno, (B) periferno i (C) aksijalno (slika 3.20). Svaka metoda glodanja može se razložiti na ova tri osnovna pokreta u kombinaciji s rotacijom rezača.

Kod čeonog glodanja u rad su uključeni i periferija i krajnja strana alata. Rezač se rotira oko vertikalne ose u ravnini okomitoj na smjer uvlačenja stola.

Rezači uglavnom rade sa perifernim dijelom reznih ivica. U ovom slučaju, rezač se rotira oko ose paralelne s ravninom dijela.

Kod uranjajućeg glodanja u rad se uključuje krajnji dio rezne ivice ili kraj krajnjeg alata. Dovod je usmjeren na os rezača, obrada je slična procesu bušenja uzduž.

Sl.3.19. Glavne vrste operacija glodanja u pogledu oblika površine koja se obrađuje i načina pomicanja alata: glodanje sa 1 licem; 2- ivice za glodanje; 3-profilno glodanje; 4- džepno glodanje; 5- žljebovi za glodanje; 6- glodanje okretnih površina; 7- glodanje navoja; 8- segment; 9- glodanje sa velikim posmacima; 10- klip za glodanje; 11 - glodanje sa uranjanjem; 12- spiralna interpolacija; 13- kružna interpolacija; 14 - trohoidno glodanje.

Rice. 3.20. Pravci kretanja rezača: A-radijalni, B-periferni, C-aksijalni

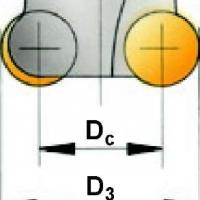

Prilikom pripreme operacije glodanja potrebno je imati na umu sljedeće parametre rezača. Nazivni prečnik rezača (Dc), maksimalni prečnik (Dc2 ili D3), efektivni prečnik (De), koji se koristi za određivanje brzine rezanja (Sl. 3.21).

Brzina rezanja vc, m/min je obodna brzina reznih ivica rezača. Ova vrijednost određuje efikasnost obrade i leži u granicama preporučenim za svaki materijal alata.

Brzina vretena n, mm/obr., jednaka je broju okretaja rezača u minuti. Izračunato u skladu s preporučenom brzinom rezanja za ovu vrstu strojne obrade.

Rice. 3.21. Geometrijski parametri rezača.

Pomak po zubu fz, mm/zub (slika 3.22), koristi se za izračunavanje minutnog hoda. Ovo je rastojanje između putanja dva susedna zuba, mereno u pravcu kretanja. Budući da su glodala alati sa više zubaca, potrebno je znati debljinu sloja reza po zubu. Pomak po zubu se izračunava na osnovu maksimalne preporučene debljine strugotine.

Broj zubaca rezača zn može biti različit i utiče na količinu minutnog hoda. Izbor broja zuba određen je materijalom koji se obrađuje, širinom glodanja, uvjetima obrade, snagom opreme i traženim kvalitetom površine. Takođe, pri izboru broja zuba potrebno je izračunati efektivni broj zuba zc, tj. broj zuba istovremeno u rezu.

Pomak po obrtaju fn (Slika 3.22), mm/okr, često je definišući ograničavajući parametar za završnu obradu. Ona je jednaka relativnom pomaku rezača i radnog komada u jednom okretu rezača.

Dubina reza ap (slika 3.22), mm - ovo je razmak između obrađene i neobrađene površine, mjereno duž ose rezača.

Širina glodanja ae (Sl. 3.22), mm - ovo je vrijednost dodatka rezanja, mjerena u radijalnom smjeru, ili širina kontakta između radnog komada i alata.

Rice. 3.22. Geometrijski parametri glodanja.

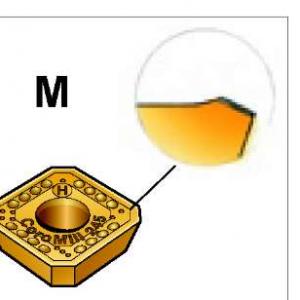

Glavni geometrijski parametar rezača je vodeći kut kr. Mjeri se između periferne rezne ivice i čeone ravni rezača i određuje smjer sila rezanja i debljinu rezanih strugotina. Izbor geometrije umetka uslovno je pojednostavljen na tri oblasti koje se razlikuju po prirodi rezanja: lagana geometrija - L (oštra rezna ivica sa pozitivnim uglovima, stabilan proces rezanja, mali pomaci, mala potrošnja energije, male sile rezanja), srednja geometrija - M (univerzalna pozitivna geometrija. , srednji pomaci) i teška geometrija - H (najveća pouzdanost rezne ivice, veliki pomaci) (Sl. 3.23).

Rice. 3.23. Vrste geometrije umetanja: lagana geometrija -L, srednja geometrija -M, teška geometrija -H

3.4.4. bušenje

Bušenje je proces izrade cilindričnih rupa pomoću alata za rezanje metala. Bušenje obično prethodi operacijama kao što su bušenje ili razvrtanje. Zajedničko za sve ove operacije je kombinacija rotacionog i translacionog kretanja alata. Postoji velika razlika između bušenja plitkih i dubokih rupa, za koje su razvijene posebne tehnike koje omogućavaju bušenje rupe višestruko veće od prečnika alata.

Razvojem alata za kratke rupe redoslijed procesa bušenja i pripreme za njega doživljavaju značajne promjene. Moderan instrument omogućava bušenje u čvrsti materijal i ne zahtijeva rupe za prethodno centriranje. Postignuto visoka kvaliteta površine i često nema potrebe za naknadnom završnom obradom rupe.

Na neki način, bušenje se može uporediti sa operacijama tokarenja i glodanja, ali bušenje stavlja veći naglasak na evakuaciju strugotine. Obrada u ograničenom prostoru rupa nameće određene zahtjeve u pogledu kontrole strugotine. Većina dijelova ima plitke rupe, pa je potrebno povećati brzinu njihove obrade, uz poboljšanje kvaliteta i stepena pouzdanosti obrade.

Bušenje u čvrstom materijalu jedna je od najčešćih metoda za izradu rupe određenog prečnika u jednoj operaciji (slika 3.24, a).

Trepan bušenje se uglavnom koristi za rupe velikog prečnika jer ne zahteva istu količinu snage kao bušenje čvrstog materijala. Bušilice za trepaniranje ne pretvaraju sav materijal rupe u strugotine, već ostavljaju jezgro rupe netaknuto i stoga su namijenjene samo za obradu kroz rupe (slika 3.24, b).

Rice. 3.24. Obrada rupa: a - bušenje, b - trepaniranje, c - bušenje, d - razvrtanje.

Bušenje je proces povećanja prečnika rupe posebno oblikovanim alatom (slika 3.24, c).

Razvrtanje je proces koji koristi višeslojni ili jednobridni alat za poboljšanje točnosti oblika, veličine rupe i smanjenje hrapavosti površine (slika 3.24, d).

Režimi rezanja tokom bušenja se postavljaju parametrima kao što su brzina rezanja, pomak po obrtaju, brzina pomaka ili minutni pomak (slika 3.25).

Brzina rezanja (vc) izražava se u m/min i definira brzinu na periferiji svrdla. Za jedan okret burgije, tačka na njenoj periferiji opisuje krug dužine n x Dc, gdje je Dc prečnik alata. Brzina rezanja se mijenja duž ruba rezanja od maksimuma na periferiji do nule na osi burgije. Preporučene vrijednosti brzine odnose se na brzinu na periferiji bušilice.

Pomak po obrtaju (rn), meren u mm/obr., određuje količinu aksijalnog pomaka alata u jednom obrtaju i koristi se za izračunavanje aksijalnog pomaka bušilice.

Rice. 3.25. Osnovni parametri rezanja za bušenje.

Brzina pomaka ili minutni pomak (vf), mjerena u mm/min, predstavlja pomak alata u odnosu na putanju koju je prešao u jedinici vremena. Drugi naziv za ovu vrijednost je uvlačenje stroja ili uvlačenje stola. Brzina kojom bušilica prodire u radni predmet jednaka je pomaku po okretu pomnoženom brzinom vretena.

Rupe se ili obrađuju u čvrstom materijalu ili se već postoje. Većina dijelova ima barem jednu rupu i, ovisno o funkcionalnoj namjeni, postoji niz ograničenja obrade. Glavni faktori koji karakteriziraju operaciju bušenja:

prečnik rupe

dubina rupe

preciznost i kvalitet površine

obrađenog materijala

uslovi obrade

pouzdanost obrade

performanse

Formiranje strugotine sa oblikom i dimenzijama koje im omogućavaju da se lako uklone iz rupe je primarno pitanje kada se razmatra bilo kakva operacija bušenja (slika 3.26). Bez zadovoljavajuće evakuacije strugotine, svrdlo neće raditi zbog začepljenja žlebova strugotine i začepljenja burgije unutar rupe. Izrada rupa visokih performansi sa modernim bušilicama je moguća samo ako se strugotina bez prepreka evakuiše upotrebom dovoljne količine rashladnog sredstva.

Većina kratkih bušilica ima dvije žlebove za evakuaciju strugotine. Savremena oprema i alati omogućavaju dovod rashladne tečnosti kroz unutrašnje kanale u bušilici, kroz koje ona ulazi direktno u zonu rezanja, smanjujući efekat sila trenja i ispiranje strugotine iz rupe.

Rice. 3.26. Formiranje strugotine i evakuacija, dovod rashladnog sredstva.

Formiranje strugotine zavisi od vrste materijala koji se obrađuje, geometrije alata, uslova rezanja i, donekle, od izabranog rashladnog sredstva. Tipično, male strugotine se formiraju kada se poveća pomak i/ili smanji brzina rezanja. Dužina i oblik strugotine smatraju se zadovoljavajućim ako omogućavaju da se pouzdano ukloni iz rupe.

Budući da se brzina rezanja smanjuje od periferije prema centru, vrh burgije neće učestvovati u rezu. Na vrhu svrdla je nagibni ugao negativan, a brzina rezanja nula, što znači da će jednostavno pritisnuti materijal, što će uzrokovati pojavu plastične deformacije. Zauzvrat, to će dovesti do povećanja aksijalne sile rezanja. Ako oprema nema dovoljnu snagu i krutost, dolazi do ispadanja vretena i kao rezultat toga oblik rupe može biti ovalan.

Upotreba modernih bušilica sa umetcima koji se mogu okretati omogućava obradu pri velikim brzinama i velikim količinama formiranih strugotina, koje se ispiru iz rupe tokovima rashladnog sredstva koji se dovode pod određenim pritiskom kroz unutrašnje kanale. Potreban pritisak rashladne tečnosti (MPa) i zapremina (l/min) rashladnog sredstva zavise od prečnika rupe, kao i od uslova obrade i vrste materijala obratka.

Sa unutrašnjim dovodom rashladne tečnosti za rotirajuću bušilicu, njen pritisak mora biti veći u odnosu na nerotirajuću bušilicu zbog dejstva centrifugalne sile. U ovom slučaju, preporučuje se da se nedostatak pritiska nadoknadi dodatnom zapreminom tečnosti. Određeni gubici pritiska tokom prolaska kroz cevovode takođe se moraju uzeti u obzir za nerotirajuću bušilicu i sa spoljnim rashladnim sredstvom.

Pritisak i protok rashladne tečnosti moraju biti provereni, potonji ne smeju biti manji od preporučene vrednosti, a rezervoar rashladne tečnosti mora sadržati dovoljnu količinu tečnosti. Protok rashladne tečnosti se proverava na izlazu iz bušilice, tj. gdje se mora navesti njegova vrijednost. Minimalni protok i pritisak rashladne tečnosti se preporučuju prema vrsti i prečniku burgije.

Da biste odabrali bušilicu, morate:

1. Odrediti promjer, dubinu i zahtjeve za kvalitetom površine rupe (uzimajući u obzir pitanja pouzdanosti obrade).

2. Odaberite vrstu bušilice (odaberite bušilicu za grubu ili završnu obradu prema materijalu koji se obrađuje i zahtjevima za kvalitetom rupe i osigurajte najekonomičniju obradu).

3. Izaberite kvalitet i geometriju (kada koristite burgije sa indeksnim umetcima, umetci se moraju odabrati odvojeno, prema prečniku burgije, geometriji i razredu namenjenom za obradu ovog materijala; za čvrste burgije i burgije sa lemljenim karbidom dovoljno je izabrati klasa tvrde legure).

3. Odaberite tip drške (odaberite tip koji je prikladan za opremu koja se koristi).