Tema: Izrada upravljačkog programa za mašinu sa numeričkim upravljanjem

Podaci o redosledu obrade proizvoda na mašini unose se okvir po okvir. OKVIR je dio kontrolnog programa, koji se unosi i obrađuje kao cjelina i sadrži najmanje jednu naredbu.

U svakom kadru snima se samo onaj dio programa koji se mijenja u odnosu na prethodni kadar.

Okvir se sastoji od riječi koje definiraju svrhu podataka koji slijede.

Na primjer:

N3 - redni broj okvira

G02 - pripremna funkcija

(G01 - kretanje pravolinijski do tačke

G02,G03 - kružna interpolacija u smjeru kazaljke na satu ili u suprotnom smjeru)

X - Koordinate krajnje tačke kretanja duž osi, Y - (na primjer, X + 037540 (375,4 mm)

Koordinate centra luka u kružnoj interpolaciji

F4 - kod za pomak (npr. F0060 (60 mm/min)) S2 - kod brzine vretena T2 - broj alata

M2 - pomoćna funkcija (promjena alata, promjena stola, uključeno hlađenje, stezanje radnog predmeta...).

L3 - unos i poništavanje korekcije geometrijskih informacija.

LF - kraj okvira.

Za kreiranje programa za pomicanje radnih tijela mašine potrebno mu je povezati određeni koordinatni sistem. Osa Z se bira paralelno sa osom glavnog vretena mašine, os X je uvek horizontalna. Prilikom sastavljanja programa koriste se koncepti nulte, početne i fiksne točke.

Priprema kontrolnog programa uključuje:

1. Analiza crteža dijela i izbor radnog komada.

Izbor mašine prema njenim tehnološkim mogućnostima (dimenzije, interpolacione mogućnosti, broj alata itd.).

Izrada tehnološkog procesa izrade dijela, izbor reznog alata i uvjeti rezanja.

4. Izbor koordinatnog sistema dijela i početne točke za alat.

5. Izbor načina fiksiranja radnog komada na mašini.

Postavljanje referentnih tačaka, izrada i proračun kretanja alata.

Kodiranje informacija

Pisanje programa na programskom nosaču, njegovo uređivanje i otklanjanje grešaka.

Upotreba CNC mašina značajno je pogoršala problem korišćenja osobe u proizvodnom okruženju. Radim sve

radnje za izradu dijela alatnom mašinom u automatskom režimu ostavile su osobu na najtežem i nekreativnom poslu postavljanja i uklanjanja radnih komada. Stoga se paralelno s razvojem CNC alatnih strojeva radilo na stvaranju sistema koji bi mogli zamijeniti osobu pri obavljanju specifičnih radnji koje zahtijevaju korištenje "RUČNOG" rada.

radnje za izradu dijela alatnom mašinom u automatskom režimu ostavile su osobu na najtežem i nekreativnom poslu postavljanja i uklanjanja radnih komada. Stoga se paralelno s razvojem CNC alatnih strojeva radilo na stvaranju sistema koji bi mogli zamijeniti osobu pri obavljanju specifičnih radnji koje zahtijevaju korištenje "RUČNOG" rada.

Glodalica i višeoperativna mašina (obradni centar) sa numeričkim upravljanje programom

3.3 Industrijski roboti

Industrijski robot (IR) je mehanički manipulator sa programskom kontrolom.

Manipulator je mehanički uređaj koji oponaša ili zamjenjuje radnje ljudskih ruku predmetom proizvodnje.

Industrijski roboti se dijele na tehnološke (prom

svojstva objekta) i transport.

Tehnološki robot izvodi zavarivanje, transportni robot pomiče obradke u zonu obrade.

Po nosivosti se dijele na:

Težina objekta ultra lagan do 1 kg lagan 1-10 kg srednji 10-100 kg težak 100-1000 kg izuzetno težak preko 1000 kg

Težina objekta ultra lagan do 1 kg lagan 1-10 kg srednji 10-100 kg težak 100-1000 kg izuzetno težak preko 1000 kg

Ultra-laki roboti sastavljaju uređaj, teški robot pomiče velike radne komade.

PR se dijele i prema broju stupnjeva slobode radnog tijela, prema CNC sistemu (zatvoreni i otvoreni, konturni i položajni, CNC, DNC, HNC).

Servisno područje transportnog robota i putanja kretanja obratka

Trenutno se transportni roboti široko koriste za utovar tehnološke opreme, isporuku zaliha iz skladišta i transport dijelova do skladišta. U proizvodnji operacija štancanja, transportni roboti dopremaju blanke na pečat i uklanjaju ih.

Široku upotrebu su dobili roboti koji zavaruju karoserije automobila i farbaju ih. Roboti se koriste u sklapanju elektronske opreme, satova i drugih uređaja.

Zajedno sa tehnološkom opremom sa CNC sistemima, industrijski roboti čine osnovu za složenu automatizaciju proizvodnje.

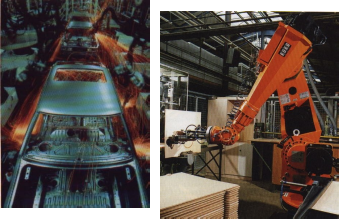

Roboti zavaruju karoserije automobila i postavljaju drvene ploče na mašinu za obradu (primjeri primjene robota)

Kontrolna pitanja:

1. Koji CNC sistemi vam omogućavaju da obrađujete sferne površine na strugovima?

2. Koje CNC sisteme treba koristiti na mašinama za bušenje?

3. Za koliko koordinata je moguća interpolacija pri obradi predmeta na strugovima? - na glodalicama?

4. Koja je razlika između sistema upravljanja cikličkim programom i CNC sistema?

5. Koje funkcije obavljaju industrijski roboti?

Uzorci pitanja test kontrolne kartice.

U kojim operacijama je preporučljivo koristiti CNC sisteme sa konturnom kontrolom?

A). Prilikom okretanja stepenastih valjaka.

B) . Prilikom glodanja površina dvostruke zakrivljenosti.

IN). Prilikom obrade rupa na štampanim pločama.

Koje vrste robota se koriste za farbanje delova složenog oblika? A). Tehnološki sa konturnom kontrolom.

B). Velike veličine sa kontrolom položaja.

IN). Transport sa konturnom kontrolom.

Ugovor o korišćenju materijala sajta

Molimo da radove objavljene na sajtu koristite isključivo u lične svrhe. Objavljivanje materijala na drugim stranicama je zabranjeno.

Ovo djelo (i sva ostala) dostupno je za besplatno preuzimanje. Mentalno se možete zahvaliti njegovom autoru i osoblju stranice.

Pošaljite svoj dobar rad u bazu znanja je jednostavno. Koristite obrazac ispod

Studenti, postdiplomci, mladi naučnici koji koriste bazu znanja u svom studiranju i radu biće vam veoma zahvalni.

Slični dokumenti

Izbor alata, proračun načina obrade i izrada kontrolnog programa za izradu "prirubničkog" dijela. Kako postaviti CNC glodalicu za izradu dijela. Okretanje dijela na CNC mašini.

seminarski rad, dodan 10.07.2014

Izrada upravljačkog programa za obradu na CNC mašini dijela osovinskog tipa. Izrada kontrolnog programa za grubo, poluzavršno tokarenje, završnu obradu i bušenje. Izbor i proračun alata, režima i uslova obrade dela.

kontrolni rad, dodano 17.10.2013

Tehnološki dizajn mašinska obrada detalji. Odabir alata, kodiranje i podešavanje. Proračun uslova rezanja, konstrukcija putanja reznog alata. Određivanje režima tokarenja, izrada upravljačkog programa za njega.

seminarski rad, dodan 10.12.2013

Opća struktura, obrazloženje primjene i klasifikacija sistema numeričkog upravljanja. Imenovanje postprocesora i razvoj sistema za pripremu obrade mašinskog dela. Algoritam rada programskog modula i njegova tehnološka implementacija.

teza, dodana 11.10.2010

Upravljanje glodalima tokarskim timovima za konturno struganje pomoću automatskog upravljačkog programa alatne mašine sa numeričkim upravljanjem. Operativna karta, radne skice sa dijagramima putanje i brojevima referentnih tačaka delova.

laboratorijski rad, dodano 25.11.2012

Uvođenje CNC mašina za automatizaciju tehnološkim procesima mehanička obrada. Izrada upravljačkog programa za obradu dijela na struganju i glodalice sa CNC-om. Izbor obrađenog materijala, priprema, načini rezanja.

seminarski rad, dodan 24.02.2014

Proračun reverzibilnog kompletnog automatskog električnog pogona i opravdanje zamjene zastarjelog upravljačkog programa na alatnoj mašini sa numeričkim upravljanjem. Provjera rada modernizirane električne opreme mašine.

teza, dodana 05.09.2014

Izrada upravljačkog programa za alatnu mašinu sa numeričkim upravljanjem

Možete saznati cijenu pomoći za pisanje studentskog rada.

Pomozite u pisanju rada koji će sigurno biti prihvaćen!

MINISTARSTVO PROSVETE I NAUKE RUJSKE FEDERACIJE

MOSKVSKI DRŽAVNI TEHNIČKI UNIVERZITET MAMI Fakultet: "Mašinsko-tehnološki" Katedra: "Automatizovane alatne mašine i alati" NASTAVNI RAD po disciplini Programirana obrada na CNC i SAP mašinama Izrada upravljačkog programa za alatnu mašinu sa numeričkim upravljanjem Moskva 2011 Doing Tehnološka izrada programa kontrole 1 Izbor tehnološke opreme 2 Odabir CNC sistema 3 Skica obratka, opravdanje metode za njegovu proizvodnju 4 Izbor alata 5 Tehnološki put za obradu dijela 6 Svrha načina obrade Matematička priprema kontrolnog programa 1 Kodiranje 2 Kontrolni program Radni zaključci Bibliografija Kontrola softvera detalja mašine za kodiranje 2. Uvod

Trenutno je mašinstvo široko razvijeno. Njegov razvoj ide u pravcu značajnog povećanja kvaliteta proizvoda, smanjenja vremena obrade na novim mašinama zbog tehničkih poboljšanja. Savremeni nivo razvoja mašinstva nameće sledeće zahteve za opremu za rezanje metala: visok nivo automatizacije; osiguravajući visoku produktivnost, tačnost i kvalitet proizvedeni proizvodi; pouzdanost opreme; visoka mobilnost trenutno je posljedica brze promjene proizvodnih pogona. Prva tri zahtjeva dovela su do potrebe za stvaranjem specijaliziranih i specijalnih automatskih strojeva, a na njihovoj osnovi automatske linije, prodavnice, fabrike. Četvrti zadatak, najtipičniji za pilotsku i malu proizvodnju, rješava se pomoću CNC mašina. Proces upravljanja CNC mašinom predstavljen je kao proces prenošenja i pretvaranja informacija sa crteža u gotovi deo. Glavna funkcija osobe u ovom procesu je da konvertuje informacije sadržane u crtežu dijela u upravljački program razumljiv CNC-u, koji će vam omogućiti da direktno upravljate strojem na način da dobijete gotovi dio koji odgovara na crtež. Ovaj predmetni projekat će razmotriti glavne faze izrade kontrolnog programa: tehnološku pripremu programa i matematičku pripremu. Da biste to učinili, na osnovu crteža će se odabrati dijelovi: radni komad, CNC sistem, tehnološka oprema. 3. Tehnološka priprema programa kontrole

3.1 Izbor procesne opreme

Za obradu ovog dijela odaberite strug sa CNC modelom 16K20F3T02. Ova mašina je dizajnirana za okretanje delova obrtnih tela sa stepenastim i krivolinijskim profilima u jednom ili više radnih poteza u zatvorenom poluautomatskom ciklusu. Osim toga, ovisno o mogućnostima CNC mašine, na mašini se mogu rezati različiti navoji. Mašina se koristi za obradu delova iz komadnih zalogaja sa stezanjem u mehanizovanu steznu glavu i presovanjem, po potrebi, pomoću centra ugrađenog u repove repa sa mehanizovanim kretanjem pera. Specifikacije mašina: Naziv parametra Vrijednost parametraMaksimalni prečnik obratka: iznad ležišta iznad oslonca 400 mm 220 mm Prečnik šipke koja prolazi kroz rupu50 mm Broj alata6 Broj brzina vretena12 Ograničenja brzine vretena 20-2500 min -1Granice radnih posmaka: uzdužno poprečno 3-700 mm/min 3-500 mm/min Brzina kretanja: uzdužno poprečno 4800 mm/min 2400 mm/min Rezolucija kretanja: uzdužno poprečno 0,01 mm 0,005 mm 3.2 Odabir CNC sistema

CNC uređaj - deo CNC sistema je dizajniran za izdavanje upravljačkih radnji od strane izvršnog organa mašine u skladu sa programom upravljanja. Numerička kontrola (GOST 20523-80) mašine - kontrola obrade radnog komada na mašini prema upravljačkom programu, u kojem su podaci navedeni u digitalnom obliku. Postoje CNC: -kontura; -pozicioni; pozicija-kontura (kombinovana); adaptivni. Kod pozicione kontrole (F2) pomicanje radnih tijela mašine se dešava u datim tačkama, a putanja kretanja nije specificirana. Takvi sistemi omogućavaju obradu samo pravolinijskih površina. Sa konturnom kontrolom (F3), kretanje radnih tijela mašine se odvija duž zadate putanje i pri zadatoj brzini kako bi se dobila potrebna kontura obrade. Takvi sistemi omogućavaju rad na složenim konturama, uključujući krivolinijske. Kombinovani CNC sistemi rade na kontrolnim tačkama (čvornim) i na složenim putanjama. Adaptivna CNC mašina omogućava automatsko prilagođavanje obrade radnog komada promenljivim uslovima obrade prema određenim kriterijumima. Stavka obuhvaćena ovim seminarski rad, ima zakrivljenu površinu (fillet), stoga se ovdje neće koristiti prvi CNC sistem. Moguće je koristiti posljednja tri CNC sistema. Sa ekonomske tačke gledišta, ima smisla ovaj slučaj koristite konturni ili kombinovani CNC, jer jeftiniji su od ostalih i istovremeno pružaju potrebnu tačnost obrade. U ovom predmetnom projektu odabran je CNC sistem "Elektronika NTs-31" koji ima modularnu strukturu koja vam omogućava povećanje broja kontroliranih koordinata i namijenjen je uglavnom za upravljanje CNC strugovima sa servo pogonima i senzorima povratne informacije impulsa. Uređaj omogućava kontrolu konture sa linearno-kružnom interpolacijom. U upravljački program se može unijeti direktno sa daljinskog upravljača (tastatura) ili sa elektronske memorijske kasete. 3.3 Skica radnog komada, opravdanje načina njegove proizvodnje

U ovom predmetnom radu uslovno prihvatamo vrstu proizvodnje predmetnog dela kao malog obima. Stoga je kao radni komad odabrana šipka promjera 95 mm jednostavnih dugih proizvoda (okrugli profil). opće namjene od čelika 45 GOST 1050-74 tvrdoće HB=207…215. Jednostavni profili opće namjene koriste se za proizvodnju glatkih i stepenastih osovina, alatnih strojeva promjera ne više od 50 mm, čahure promjera ne većeg od 25 mm, poluga, klinova, prirubnica. Prilikom žetve, čaura se reže na veličinu od 155 mm, zatim se na glodalici i centratoru seče na veličinu od 145 mm, a istovremeno se ovde izrađuju centralne rupe. Budući da se pri ugradnji dijela u centre kombiniraju dizajn i tehnološka osnova, a greška u aksijalnom smjeru je mala, može se zanemariti. Crtež radnog komada nakon operacije glodanja i centriranja prikazan je na slici 1. Slika 1 - crtež obratka 3.4 Izbor alata

Alat T1 Za obradu glavnih površina za grubu i završnu obradu biramo desni prolazni rezač sa mehaničkim pričvršćivanjem umetka DNMG110408 od karbida GC1525 i stezaljkom povećane krutosti (sl. 2). Slika 2 - desni prolazni rezač K r b, mmf 1, mmh, mmh 1, mml 1, mml 3, mm γλ s Referentna ploča93 02025202012530,2-60-70DNMG110408 Alat T2 Slika 3 - montažni rezni alat l a , mma r , mmb, mmf 1, mmh, mmh 1, mml 1, mml 3, mm Referentna ploča4102020,7202012527N151.2-400-30 Alat T3 Za bušenje zadate rupe biramo GC1220 karbidnu bušilicu za bušenje navoja M10 sa cilindričnim drškom (slika 4). Slika 4 - bušilica D c , mmdm m , mmD 21max, mml 2, mml 4, mml 6, mm91211,810228,444 Alat T4 Za bušenje određene rupe biramo GC1220 karbidno svrdlo sa cilindričnim drškom (slika 5). D c , mmdm m , mml 2, mml 4, mml 6, mm20201315079 Alat T5 Za unutrašnji navoj M 10x1 odaberite slavinu GOST 3266-81 od brzoreznog čelika sa spiralnim žljebovima (sl. 5). Slika 5 - Dodirnite 3.5 Tehnološki put obrade

Tehnološka ruta za obradu dijela mora sadržavati naziv i redoslijed prijelaza, popis površina obrađenih na prijelazu i broj korištenog alata. Operacija 010

Nabavka. Iznajmljivanje. Odrežite radni komad Ø 95 mm do veličine 155 mm, napraviti centralne rupe do Ø 8 mm. Operacija 020

Glodanje i centriranje. Izbrusiti krajeve do veličine od 145 mm. Operacija 030

Okretanje: postavite radni komad u prednji vodeći i zadnji rotirajući centar. Set A Prijelaz 1 Alat T1 Izoštrite unaprijed: · kornet Ø 30 mm to Ø 40 · Ø 40 · kornet Ø 40 mm to Ø 6 0 mm od dužine 60 mm do dužine 75 mm od kraja obratka · Ø 60 · Ø 60 mm to Ø 70 duž luka polumjera 15 mm od dužine od 85 mm od kraja obratka · Ø 70 · Ø 70 mm to Ø 80 mm na dužini od 120 mm od kraja obratka · Ø 80 mm to Ø 90 · Ø 90 Ostavite dodatak za završna obrada 0,5 mm po strani Prijelaz 2 Alat T1 Izoštrite konačno na prijelazu 1: · kornet Ø 30 mm to Ø 40 mm do dužine od 30 mm od kraja obratka · Ø 40 mm od dužine od 30 mm do dužine od 30 mm od kraja obratka · kornet Ø 40 mm to Ø 60 mm od dužine 60 mm do dužine 75 mm od kraja obratka · Ø 60 mm od dužine 75 mm do dužine 85 mm od kraja obratka · Ø 60 mm to Ø 70 duž luka poluprečnika 15 mm od dužine od 85 mm od kraja obratka · Ø 70 mm od dužine 100 mm do dužine 120 mm od kraja obratka · Ø 70 mm to Ø 80 mm na dužini od 120 mm od čeone strane obratka · Ø 80 mm to Ø 90 mm duž luka poluprečnika 15 mm od dužine od dužine 120 mm od kraja obratka · Ø 90 mm od dužine 135 mm do dužine 145 mm od kraja obratka Prijelaz 3 Alat T2 · Oštrite pravokutni utor širine 10 mm od prečnika 40 do prečnika 30 mm na udaljenosti od 50 mm od kraja obratka. Set B Prijelaz 1 Alat T3 · Izbušite rupu Ø 9 40 mm dubine. Prijelaz 2 Alat T4 · Izbušite rupu sa Ø 9 do Ø 20 do dubine od 15 mm. Prijelaz 3 Alat T5 · Odrežite navoj M10 slavinom ×1 do dubine od 30 mm. Operacija 040

Ispiranje. Operacija 050

Thermal. Operacija 060

Brušenje. Operacija 070

Kontrola. 3.6 Svrha načina obrade

Set A Prijelaz 1 - grubo skretanje Alat T1 2.Dubina reza prilikom preliminarnog tokarenja čelika prorezom sa karbidnom pločom bira se t = 2,5 mm. .Kod tokarenja čelika i dubine rezanja t = 2,5 mm, biramo pomak S = 0,6 mm / rev. . .Brzina rezanja WITH v TO MV = 0,8 (Tabela 4, str. 263) TO PV = 0,8 (Tabela 5, str. 263) TO IV = 1 (Tabela 6, str. 263) 6.Broj obrtaja vretena. 7.Sila rezanja. gdje: C R (Tabela 9, str. 264) 8.moć rezanja. Prijelaz 2 - fino okretanje Alat T1 .Određivanje dužine hoda L = 145 mm. 2.Dubina reza prilikom preliminarnog tokarenja čelika prorezom sa karbidnom pločom bira se t = 0,5 mm. .Kod tokarenja čelika i dubine rezanja t = 0,5 mm, biramo pomak S = 0,3 mm / rev. .Vek trajanja alata T = 60 min. .Brzina rezanja WITH v = 350, x = 0,15, y = 0,35, m = 0,2 (Tabela 17, str. 269) KMV = 0,8 (Tabela 4, str. 263) TO PV = 0,8 (Tabela 5, str. 263) TO IV = 1 (Tabela 6, str. 263) 6.Broj obrtaja vretena. 7.Sila rezanja. gdje: C R \u003d 300, x \u003d 1, y \u003d 0,75, n \u003d -0,15 (Tabela 22, str. 273) (Tabela 9, str. 264) 8.moć rezanja. Prijelaz 3 - žlijeb Alat T2 .Određivanje dužine hoda L = 10 mm. 2.Kod žljebova, dubina reza jednaka je dužini oštrice rezača .Kod tokarenja čelika i dubine rezanja t = 4 mm, biramo pomak S = 0,1 mm / rev. 4.Trajnost alata T = 45 min. .Brzina rezanja

Kompanije koje proizvode CNC sisteme pridržavaju se ISO standarda, ali često dopuštaju odstupanja. To je zbog "slabosti" mikroračunara u implementaciji višeparametarskih tehnoloških naredbi (na primjer, mijenjanje alata). Stoga, prilikom sastavljanja programa za određeni CNC sistem, potrebno je fokusirati se na "Uputstvo za upotrebu", koje je uključeno u komplet dokumentacije za mašinu za programiranje.

ISO-7-bitni kod definira znak kao sedmobitni binarni broj. Ako je broj rupa na bušenoj traci koje definiraju bitove ovog znaka neparan, tada DPD (uređaj za pripremu podataka) automatski dopunjuje kodiranje ovog znaka rupom na osmoj stazi - paritetnim bitom. Za EIA kod (Amerika, Japan), osma staza je kontrola za neparan broj rupa.

U UE, kretanje je programirano, definisano koordinatnim osovinama X, Y, Z, odnosno rotacijom oko njih, A, B, C (na primjer, rotacija stola mašine). Latinska slova U, V, W definiraju sekundarne funkcije kretanja, paralelne sa X, Y i Z osa, respektivno.

UE je niz numerisanih rečenica koje se nazivaju okviri. Broj okvira je oznaka po kojoj možete pronaći potreban okvir kako biste ga uredili ili pokrenuli NC iz ovog okvira. Kada se konstruiše UE, u okvire se snimaju samo informacije koje se menjaju u odnosu na prethodni deo programa.

Okvir se sastoji od riječi. Svaka riječ ima adresu (jedno od latiničnih slova) i decimalni broj. Decimalni broj se upisuje u riječ prema formatu riječi. IN savremeni sistemi brojevi se obično pišu sa decimalnim zarezom, međutim, potrebno je razjasniti format broja prema uputama korisnika za određenu mašinu (postoje CNC sistemi kod kojih je format riječi određen parametrom pohranjenim u CNC RAM-u).

Na kraju bloka upisuje se LF karakter (povratak nosioca). Na primjer: N10 G90 X10,2 Z-100 (LF) U bloku br.10, kretanje je definirano u apsolutnom referentnom sistemu (G90), do tačke sa koordinatama (10.2, -100). LF karakter se može vidjeti samo na bušenoj traci, nevidljiv je na displeju. Takođe nije pričvršćen za listing UE.

Riječi u NC blokove mogu se unositi bilo kojim redoslijedom, CNC će prvo obraditi naredbe tehnoloških funkcija S, F, T, M a zatim pripremne G, uz izvođenje dimenzionalnih pomaka.

Modulo UE kontrola.

Kao što je ranije navedeno, ISO-7bitni kod pretpostavlja, kada kodira znakove, paran broj rupa na bušenoj traci. Ako kod karaktera smatramo binarni broj, onda prema ISO standardu on mora sadržavati paran broj jedinica. Ovo svojstvo garantuje provjeru protiv jedne greške (gubitak jednog bita ili jednog dodatnog bita). Stoga je u nekim sistemima pouzdaniji tip upravljanja modulo upravljanje.

Uređaj za pripremu podataka (PDD) prilikom snimanja UE okvira automatski izračunava kontrolne sume za svaki okvir i dijeli ih sa 10, određujući ostatak sabiranja (mod) na višekratnik od 10. Ovaj dodatak će biti kontrolni zbroj (0... .9) za okvir i UPD će se automatski napisati nakon znaka „kraj okvira“ (LF). CNC, kada čita NC blokove, također izračunava dopunu za svaki blok i uspoređuje ih sa dopunama na mediju programa. Ako se ove vrijednosti ne podudaraju, to uzrokuje poruku o grešci na mediju programa. Kontrolna suma je jednaka zbiru numeričkih kodova svih znakova, uključujući znak "kraj okvira" (LF). Šifra karaktera je binarni broj, na primjer kod N 1001110| 2=78| 10

Fragmenti UE za CNC mašinu

Pripremne funkcije G

Pažnja: NC komandne funkcije nisu date za određeni CNC model, već su njihovi generalizirani oblici za razvoj programa u dizajnu kurseva i diploma. Funkcije s adresom G, koje se nazivaju pripremne funkcije, određuju način rada i uvjete rada CNC stroja. Oni su kodirani od G00 do G99. 4

G00 Pozicioniranje. Pomaknite se na programiranu točku u brzom hodu.

G01 Linearna interpolacija. Kretanje pravolinijski pri brzom uvlačenju.

G02 Kružna interpolacija u smjeru kazaljke na satu Kretanje duž kružnog luka u smjeru kazaljke na satu kada se gleda iz pozitivnog smjera ose koja je okomita na ravan kretanja.

G03 Kružna interpolacija u smjeru suprotnom od kazaljke na satu Kretanje duž luka kružnice u smjeru suprotnom od kazaljke na satu kada se gleda iz pozitivnog smjera ose koja je okomita na ravan kretanja.

G04 Pauza. Inicijalizira kašnjenje u vremenu izvršenja NC-a.

G17 G18 G19 Izbor kružne interpolacijske ravni. Određivanje ravni XY - G17, XZ - G18, YZ - G19 prilikom programiranja kretanja duž kružnog luka i kompenzacije za prečnik rezača.

G25 Ponavljanje programa Višestruko ponavljanje grupe NC blokova.

G41 G42 Kompenzacija promjera rezača lijevo i desno. Koristi se za pomicanje putanje alata centra rezača u odnosu na konturu koja se obrađuje.

G60 Fino pozicioniranje Krećite se brzim kretanjem, približavajući se poziciji iz jednog smjera.

G81 … G89 Standardni ciklusi. Kretanja tipičnih površina dijelova su programirana.

G80 Otkazivanje standardnog ciklusa. Otkazuje standardne cikluse

G81 G89 G90 Apsolutna dimenzija. Programiranje koordinata u apsolutnom referentnom sistemu.

G91 Inkrementalna veličina. Programiranje koordinata u relativnom referentnom sistemu.

G92 Podešavanje koordinatnog sistema. Određuje ishodište koordinatnog sistema u odnosu na navedenu poziciju radnih tijela mašine.

G94 G95 Odredite jedinicu vrijednosti dodavanja

G94 - mm/min

G95 - mm/obr. G96 Konstantna brzina rezanja. Programiranje obrade sa konstantnom brzinom rezanja.

G98 G99 Definirajte svojstva u standardnim ciklusima. Postavite povratnu točku nakon pokretanja G81 89

Pomoćne funkcije M

M00 Servisno zaustavljanje. Nakon izvršenja naredbe, program se zaustavlja. Nastavak rada - pritiskom na tipku "Start".

M01 Zaustavi s potvrdom. Komanda M01 se izvršava pod uslovom da se pritisne odgovarajući taster na kontrolnoj tabli.

M02 M30 Kraj programa. Kraj programskog bloka. Komanda za završetak obrade ovog UE. Na nosaču programa može biti više programa (magnetna traka, bušena traka). Ova komanda zapravo znači "kraj trake".

M03 M04 Rotacija vretena. Smjer rotacije vretena je u smjeru kazaljke na satu. Smjer rotacije vretena je u suprotnom smjeru kazaljke na satu.

M05 Zaustavljanje vretena Uzrokuje zaustavljanje vretena, isključuje hlađenje. M06 Promjena alata. Postavlja u radni položaj alat čiji je broj određen adresom T.

M08 M09 Dovod rashladne tečnosti. Uključuje hlađenje. Isključuje hlađenje.

M19 Orijentirani graničnik vretena. Uzrokuje zaustavljanje vretena u navedenom kutnom položaju.

M17 Kraj potprograma. M20 Komunikacija s vanjskim uređajem. Može podesiti prijenos kontrole na industrijskog robota, inicijalizirati rad uređaja za transport i skladištenje itd.

M41 M42 M43 Raspon brzine vretena. Postavlja broj raspona brzine vretena.

Treba napomenuti da se veliki broj funkcija, kao što su "apsolutni referentni sistem - G90", dimenzija pomaka (G94, G95), kompenzacija prečnika (G40) i druge, automatski postavljaju prilikom pripreme mašine za rad ( uključivanje napajanja). Nazivaju se "podrazumevane funkcije" i njihovo početno stanje je navedeno u "Uputstvima za korisnike".

Pod adresom F programirana je vrijednost posmaka, a S je vrijednost brzine vretena. Adresno slovo H određuje broj korektora za dužinu, a D za prečnik.