自動ライン。 他の辞書で「自動ライン」を見てみる

工作機械の自動ライン。

自動ライン(AL)とは、工作機械を搬送装置で接続し、単一の制御装置を備えて自動運転するシステムのことです。AL は、オペレーターの参加なしに、一連の一連の技術的操作を実行します。 機器の定期的な管理と調整は調整者によって行われます。 ブランクの搬入と完成品の搬出はオペレーターまたは産業用ロボットによって行われます。 AL に設置される機器の数は通常 12 ユニットを超えません。

AL は集約マシン (AS) に基づいて作成されます。 ALとAUの設計は集約の原理に基づいており、指定された機器の設計と製造にかかる時間を短縮することができます。 統合ノードは継続的に改善されているため、AS および AL と統合ノードの配置により信頼性が向上します。

AL で加工されるワークは、高度な技術、安定した設計、最小限の設置数が必要です。 技術プロセスの操作は、製品リリースの所定のサイクルを満たすために時間内に同期する必要があります。 複合工具を使用し、個々の加工に合わせて切削条件を調整するなどして加工します。

AL分類 。 AL の構造と設計は、その目的、採用される機器、および特定の動作条件によって決まります。 AL はさまざまな基準に従って分類されます。

タイプ 技術設備アル 次のグループに分けられます。

1. モジュール式マシンから。

2. 近代化された万能機から半自動機、自動機まで 一般的用途(シャフト、ディスク、ギアなどの加工用);

3. この AL 専用に作られた特殊な特殊機械から。

4. CNC マシンと PU を備えたトランスポート システムから構成され、これらは単一の UE によって制御されます。

搬送システムの種類とワークを機械から機械に移送する方法に応じて、次の AL が区別されます。:

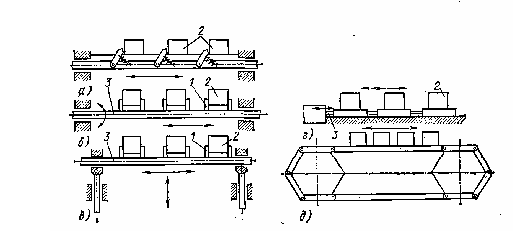

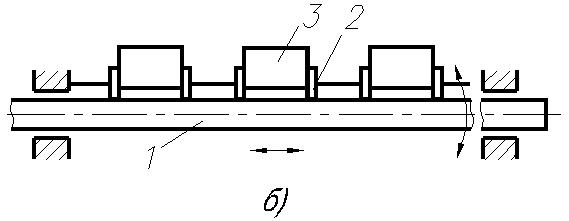

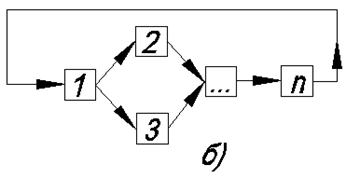

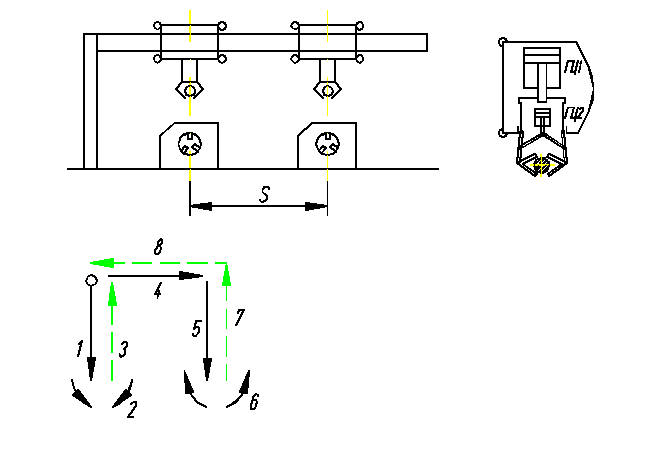

1. 作業エリア内のエンドツーエンドの輸送を使用します (図 1、b ~ d)。 これらは主にAUでのボディブランクの加工に使用されます。

2. 上部輸送装置付き (図 1、c)。 歯車、フランジ、シャフトおよびその他の細部の準備の加工に適用されます。

3. 横方向 (正面方向) の輸送の場合 (図 1、b)。 クランクシャフトやカムシャフトのブランク、スリーブ、大型ホイールの加工に使用されます。

4. 複合輸送の場合(図 1、h)。

5. ロータリー搬送では、ワークの加工と搬送のプロセスが部分的または完全に時間内で組み合わされるロータリー AL で使用されます。

機器の設置場所の種類に応じて区別されます : AL が閉じている (図 1、h) および開いている (図 1、a ~ g)。 クローズド AL では、ブランクの搬入と完成品の取り出しが 1 か所で行われるため便利ですが、ユニットへのアクセスが困難です。 したがって、直線、L 字型、U 字型などの機器配置を備えた非密閉型 AL が最も一般的です。

構造構造により、ALは区別されます : 機器を直列に配置した場合 (図 1、a)。 2. 並列シーケンシャル配置 (図 1、e) では、複数のマシンが AL セクションで動作し、同じ操作を並行して実行し、AL 内のセクションがシーケンシャルである場合。 ALは加工するワークの種類に応じて、本体ワーク、回転体ワークなどの加工に区別されます。

可能であれば切り替えALを分割 : 再構成可能および非再構成可能。 最初は、ある種類のワークピースを処理する装置から、サイズや幾何学的形状がわずかに異なる別の種類のワークピースに装置が定期的に変更されます。

ALの使用により、部品の製造コストが削減され、作業員の数と占有スペースが削減されます。 個別に稼働する原子力発電所と比較して、原子力発電所から組み立てられる AL は数倍効率的であり、進行中の作業量が削減されます。 AL では、ブランクのロード、完成品のアンロード、製造プロセスにおける相互運用保管、方向付け、移動などのさまざまな操作を実行するために、さまざまな自動ロード、方向付け、回転、搬送装置、制御機構、および切りくず除去装置が使用されます。

AL制御システム 。 AL 内の個々の組み込み機器の機械内の個々の機構の動作の所定のサイクルの実行は、システムによって実行されます。 自動運転。 AL 装置の指定された動作シーケンスは、工作機械や機構のドライブおよび実行本体に明確なコマンドをタイムリーに供給することによって保証されます。 で 一般的な場合 AL 制御システムは、情報の受信、変換と送信、および追加のメカニズムによる情報の使用を行う 3 種類のデバイスで構成されます。 AL 制御システムには、ブロッキング、処理中のワークのサイズ制御、信号伝達などの多くのサブシステムが含まれています。AL 制御システムのタスクには、障害の位置を自動的に見つけてその性質を判断し、障害を管理するための情報を取得することが含まれます。装置の操作、AL のパフォーマンスに関するデータ、ダウンタイムの計算と分析、切削工具の状態の管理。

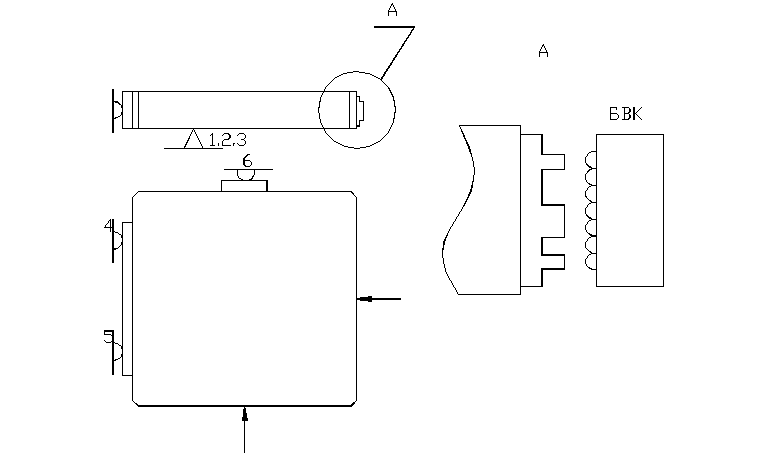

図1 AL施工構造

自動ラインの設計・設備。

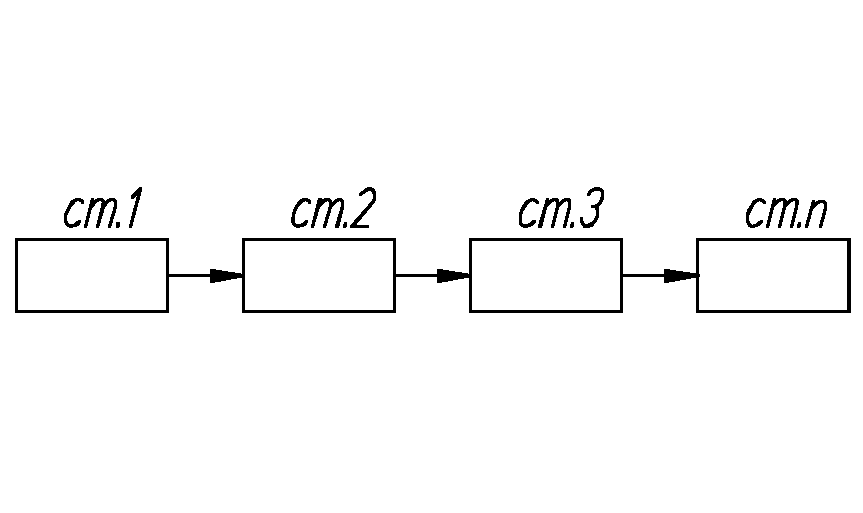

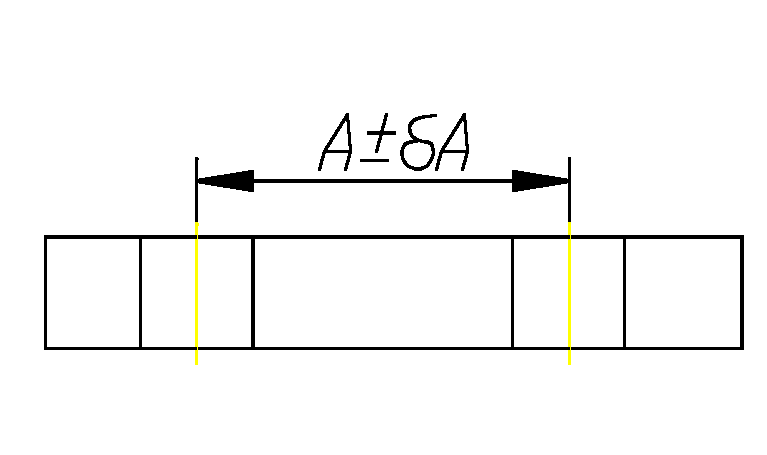

モジュール式機械による自動ライン ボディパーツの加工に使用されます。 自動ラインの集約機は正規化ノードが70%以上あり、広く使われています。 図 2 は、モジュール式機械からの自動ラインの典型的な図を示しています。 処理中のワークはすべての処理位置を順番に通過し、コンベアから取り外されません。 各作業位置では、ワークピースは固定治具に固定およびクランプされます。

自動ラインには工作機械の他に搬送システムや制御システムも含まれます。 搬送システムは、部品の移動、積み込み、回転、方向調整のための装置、ワークピースの取り付けおよび固定のための装置、切りくずや在庫の在庫を除去するための装置で構成されます。

図 2 - コンベヤー

可動部品用の装置 。 自動ラインでは、ワークピースをある作業位置から別の作業位置(コンベア、機械アーム、トレイやパイプなど)に移動するためにさまざまな車両が使用されます。たとえば、車体部品や衛星装置に固定された部品を移動するには、スイング装置が使用されます。コンベアが使用されます。 自動ラインでは振動コンベアのほかにチェーン、ベルトなどのコンベアが使用されます。

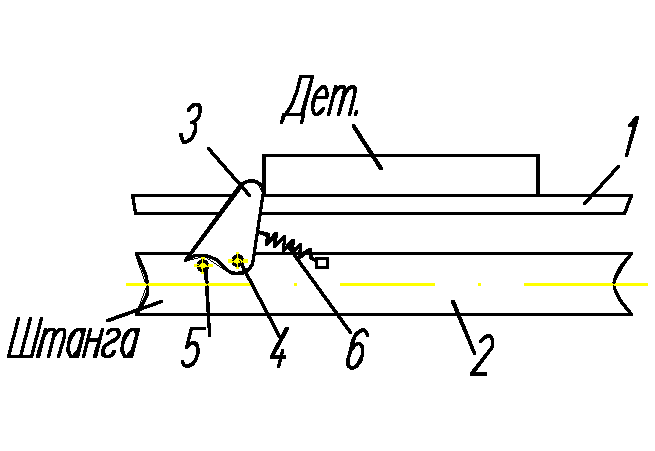

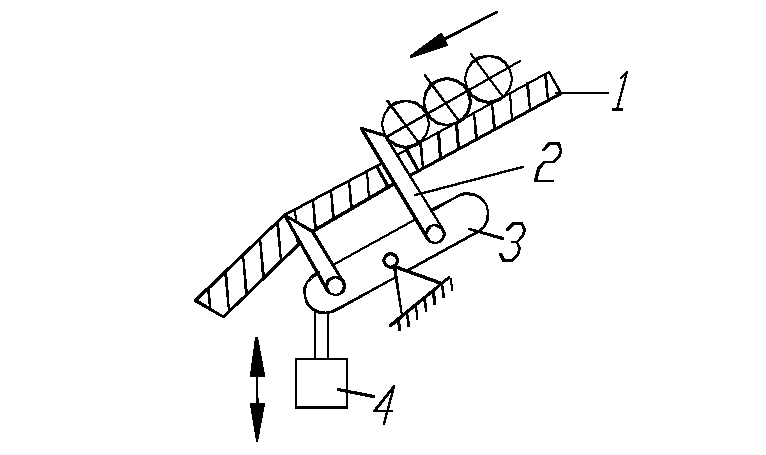

ドッグ付きのスイングコンベアを図 2 の a に示します。 ブランク2を移動させる際には、これらのコンベアがラインに沿って往復運動する。 フラグ付きのスイングロッドコンベア (図 2、b) により、ワークピースをラインマシンの作業位置に正確に移動し、配置することができます。 フラグ付き揺動コンベアは、フラグ付きロッド1を軸回りに直線往復運動と回転運動を行う。 ワーク2はバーが前進するときのみ移動する。

フラグ付きの揺動クラムシェルコンベア (図 2、c) では、ライン上でワークピースを移動するときに、ロッド 3 が 2 つの往復運動 (水平位置と垂直位置) を順番に実行します。 ワーク 2 はフラグ 1 によって移動されます。

振動コンベアを押すと(図 2、d)、ワークピース 2 は油圧または空気圧シリンダのロッド 3 によって移動され、ロッドと接触しているワークピースを押し付けます。 ロッドが前進すると、コンベア上で処理されているすべてのワークが同時に移動します。

チェーンコンベヤ (図 2、e) は、加工中にワークピースの連続移動が必要な多くのラインで使用されています。 揺れるチェーンコンベアはほとんど使用されません。 これは、作業位置でのベース付けおよびクランプ中に、チェーンコンベアがワークピースを正確に移動させて固定できないためです。

ワークの設置・固定装置 自動ラインでは、固定装置と衛星装置の 2 つのタイプが使用されます。 固定治具は、特定の 1 つのユニット (マシン) 上で特定の処理操作を実行するためだけに設計されています。 これらの装置は次の機能を実行します: ワークピースの予備的な方向付け、ベース付け、最終的な方向付けとその位置での固定、固定と取り外し、加工中の切削工具のガイド。 定置型装置ではワークを自動で設置します。 これは、ワークピースの比較的単純な空間移動を実行できる特別なフィーダによって実行されます。 したがって、コンベアから固定装置へのブランクの供給、ベース表面への取り付け、固定、固定、取り外し、および固定装置からの移動は、 作業領域機械からコンベアへの移動は、フィーダーの単純な搬送動作によって実行される必要があります。 定置式装置は、自動ラインにおいて主に加工中に静止するワーク(エンジンヘッドやシリンダーブロックなど)に使用されます。

多くの自動ラインでは衛星装置が使用されています。 これらは、輸送および加工中に信頼性の高いベースを得るのに便利な表面を持たない複雑な形状のワークピースを固定するのに役立ちます。 これらの装置は輸送中に正しい方向に保たれ、ライン作業位置に簡単に設置、固定できます。 このような装置へのブランクの取り付けと固定、および完成部品の解放と取り外しは、ラインの先頭に設置された特別な装置を使用して手動または自動で行われます。

ストレージデバイス。 自動ラインの個々の機械の調整に伴う作業時間のロスを減らすために、自動ラインは別々のセクションに分割されており、他のセクションが停止したときにそれぞれが独立して作業できます。 ラインの各セクションが他のセクションと独立して動作できるように、各セクションの開始前にバックログが作成されます。 ライン上の相互運用バックログから部品を受け取り、保管し、発行するには、特別な自動保管装置が使用されます。 ストレージ デバイスは、トランジット (スルー) とデッドエンドの 2 つのタイプに分類されます。 トランジットストアは、ワークが移動する際にその中で移動できるように設計されています。 通常動作つまり、ドライブから 1 つのワークピースを取り出すには、ドライブ内にあるすべてのワークピースを移動する必要があります。 デッドエンド アキュムレータは、ラインの 2 つの隣接するセクションの連続動作中に、前のセクションからの部品の流れがアキュムレータをバイパスして次のセクションに入るように設計されています。 アキュムレータは、線路の前のセクションが停止した場合にのみ作業に含まれます。

自動ライン制御システム 。 自動ラインのすべてのメカニズムを一貫して動作させるために、次のような自動制御複合体が使用されます。

a) すべての動きと主機構および補助機構の動作順序のための制御システム。

b) 機械、機構、工具が問題なく動作することを保証する遮断システム。

c) 工作機械や工具を調整するための制御システム。

d) 加工されたワークピースの寸法を制御するのに役立つ制御システム。

e) ラインのメンテナンスを容易にする警報システム。

e) プログラマブルコントローラー。

リストされた自動制御システムでは、電気、油圧、空気圧の通信デバイスが使用されます。 通信デバイス(制御回路)は、外部、内部、中間、補助に分類されます。

外部制御接続により、相互に独立した自動ラインのいくつかのセクションの協調動作が保証されます。 中間接続により、あらゆるセクションの個々のマシンの協調動作が保証されます。 内部接続は、自動ラインに含まれる工作機械の各機構の一貫した動作を保証する制御回路です。 補助接続は、他の制御システムを使用して個々のユニットの位相順序を制御します。 外部リンクと補助リンクはほとんどの場合電気的であり、中間リンクは組み合わされます (電気機械式、電気油圧式、または電空式)。 内部接続 - 機械式、電気式、空圧式、油圧式、またはその組み合わせ。

自動化ラインで使用される さまざまなシステム装置の目的と構成、ラインのサイズ、および動作サイクルの期間に応じて選択される、主ユニットと補助ユニット(集中型、分散型、および混合)の動作フェーズのシーケンスの制御。

切りくず除去 。 自動ラインでは、次のような切りくず除去方法が使用されます。機械式 - スクレーパー、ブラシ、スクリューコンベアなどを使用します。 重力により、チップが傾斜面に供給され、特殊なチップコレクターに転がされます。 液体ジェットでチップを洗い流す。 圧縮空気でチップを吹き飛ばす。 電磁石を使って。

切削液の自動ラインへの供給 いくつかの方法で実行できます。

a) 一般的なプラント システムから集中化される。

b) このライン用に特別に作られた洗浄ステーションから個々の機械に切削液を供給します(集中供給方法がない場合に使用されます)。

c) 洗浄および切削液の供給のためのローカル ステーションからの供給(ステーションは、冷却で処理されるラインの機械に設置されます)。

ロータリー自動ライン。

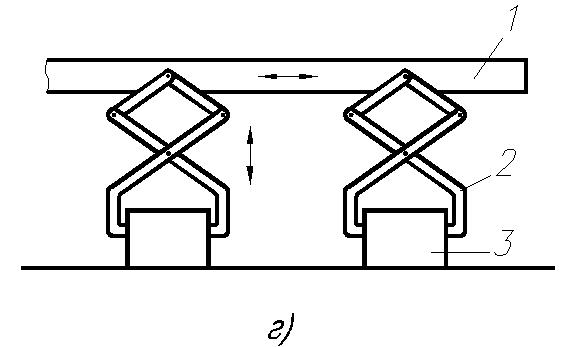

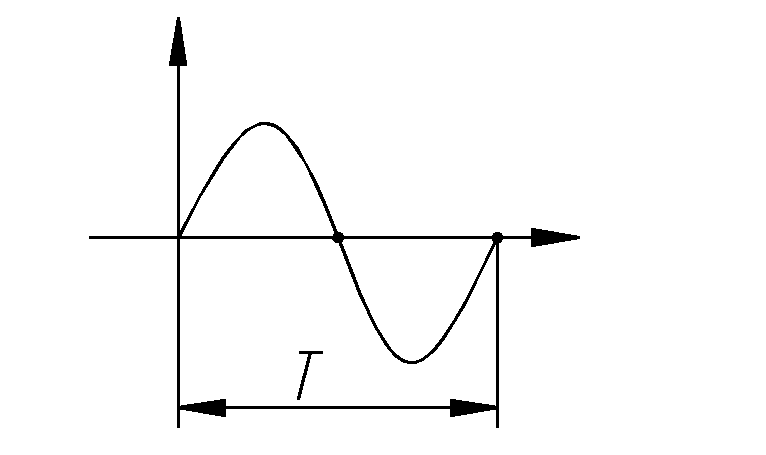

自動ロータリーライン コンベアと単一のドライブによって相互接続された回転機械で構成されます。 生産性が高く、再構成が容易で、連続生産および大量生産で使用できます。 ロータリーラインは連続運転の原理に従って組み立てられています。 回転ラインでは、部品の加工と輸送のプロセスが部分的または完全に時間内に組み合わされます。

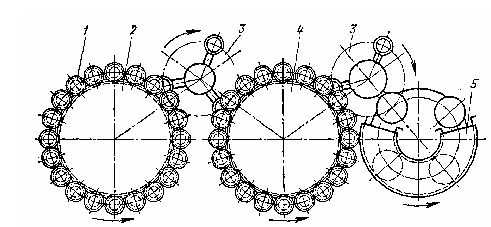

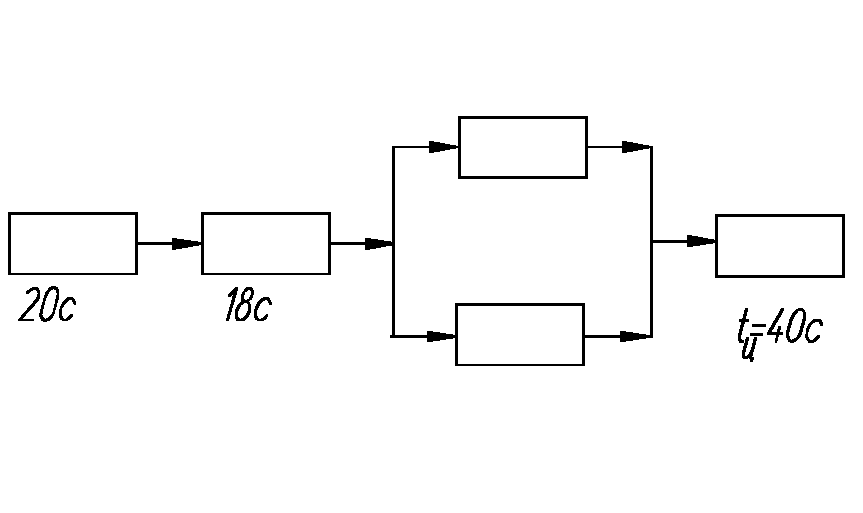

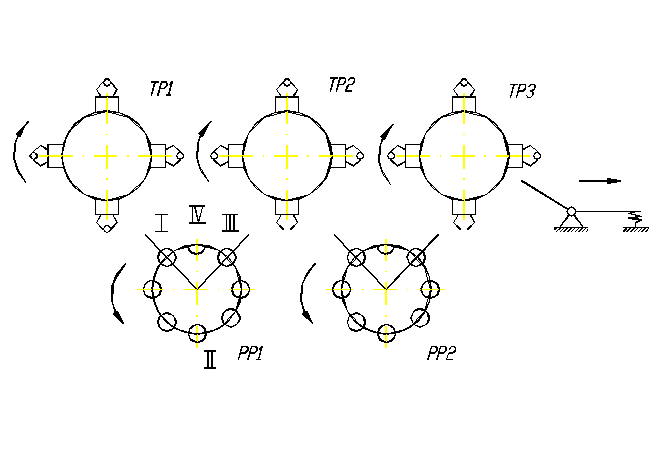

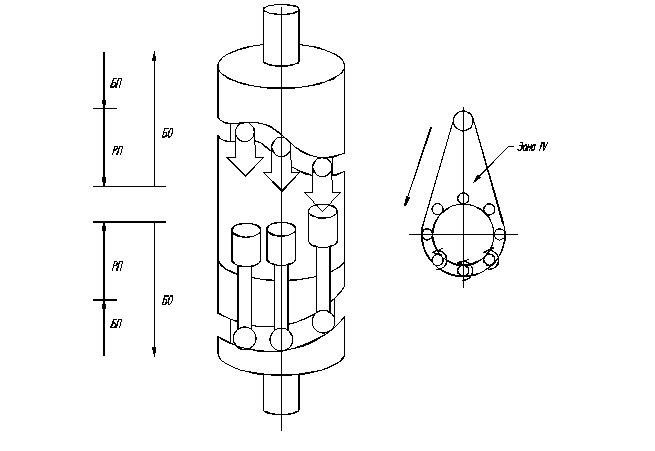

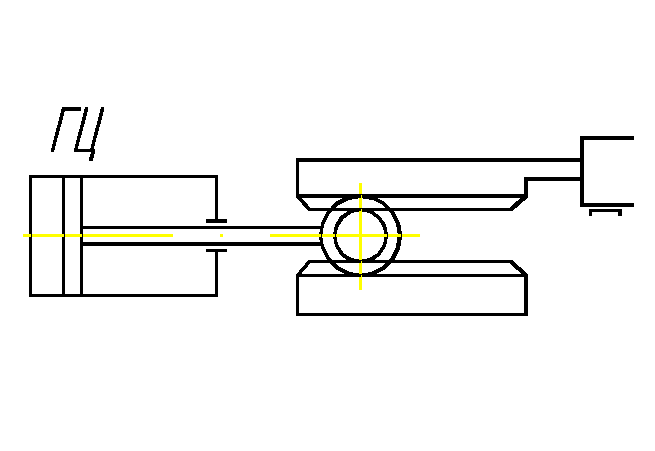

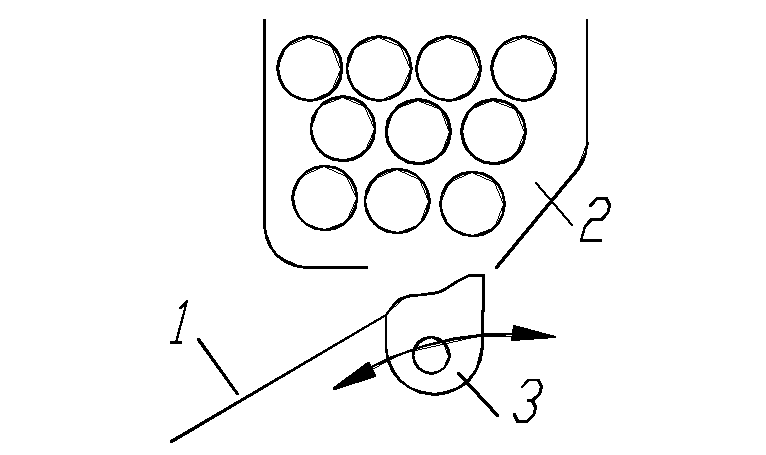

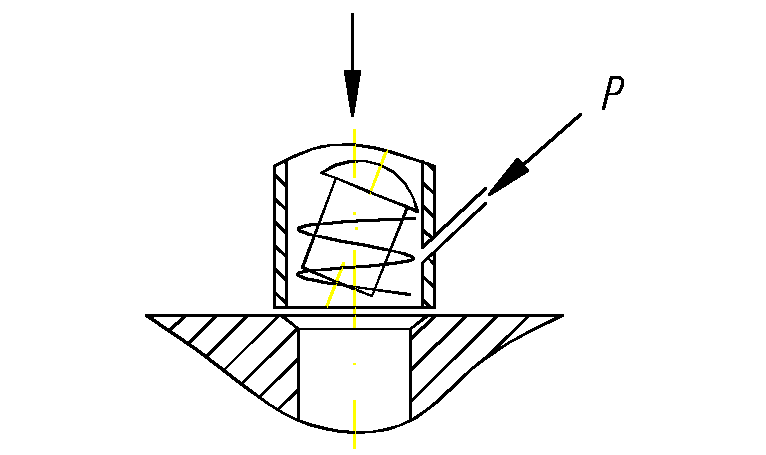

図 3 は、処理時間と部品の輸送の完全な組み合わせが実現された自動回転ラインの図を示しています。 このような線上では、加工中の工具とワークは同時に中心軸を中心に移動および回転します。 出先で作業者からワークを受け渡し(2, 4) 輸送用 (3) ローター。

図3 - 自動ロータリーラインの概略図

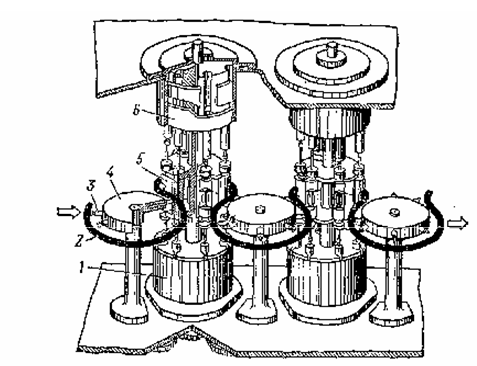

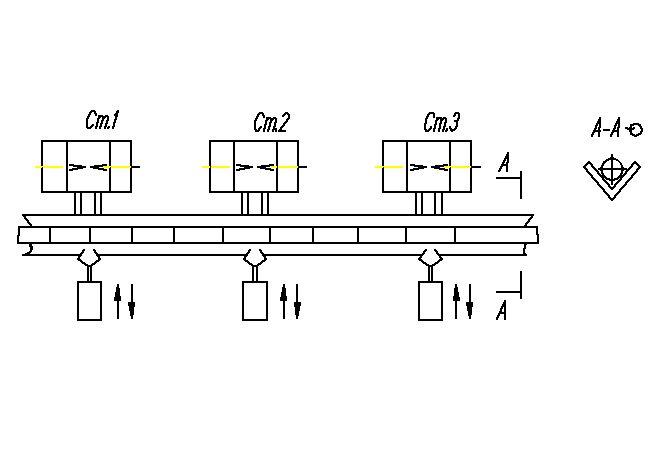

自動回転ラインの工作機械のグループを図 4 に示します。工具、ワークピース、作業ローター、搬送ローターに必要な回転は、ギア、ウォーム、またはその他のタイプのギアのシステムを介して電気モーターから伝達されます。 ツールまたはワークピースは、対応する複写機または油圧システムから並進運動を受けます。

図4 - 自動ラインの機械群

コントロールの質問

1. AL を定義します。

2. AL がモジュラー マシンに基づいている理由と時期を説明します。

3. AL の分類。

4. AL 制御システム。

5. AL の構成を列挙します。

6. ワークを移動するための装置について説明します。

7. ワークを設置・固定するための治具について教えてください。

8. ストレージデバイスの必要性を正当化します。

9. AL クーラントの供給の種類。

基本的な概念と定義

自動ライン(AL) - 処理の技術プロセスに従って設置され、自動搬送によって接続され、 共通システム管理。

この場合、人間の機能は、機器の動作とその調整を監視すること、およびサイクルの開始時にブランクをロードし、サイクルの終了時に製品を降ろすことに縮小されます。 さらに、後者の作業は産業用ロボットに移管されるケースが増えています。

AL は、大規模かつ大量生産で部品を製造するために設計されており、複雑な自動化の問題を解決する主な手段です。 無人化技術の導入が進んでいる新しいプラントの再建や建設に関連して、AL のニーズは増加し続けています。 ALの導入は、生産性の高さ、生産コストの低さ、生産プログラムごとの保守要員の削減、製品品質の安定、生産リズム、導入条件の整備などにより経済性を実現します。 現代の手法生産組織。

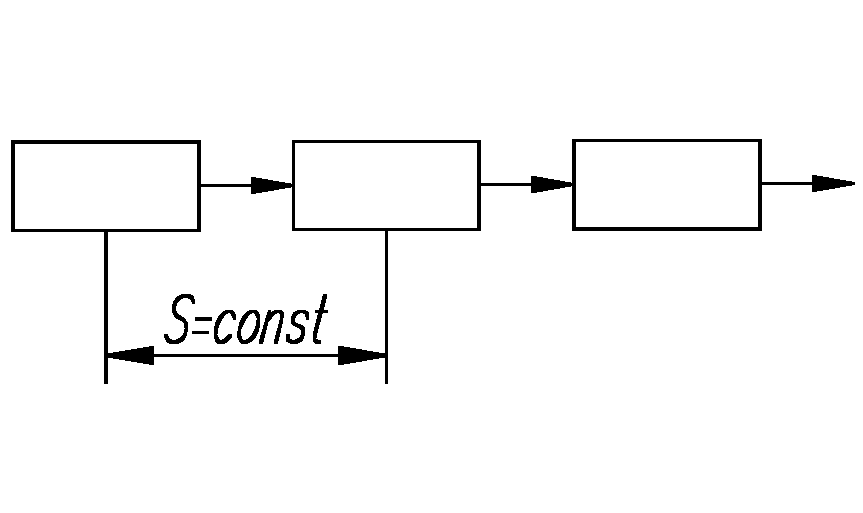

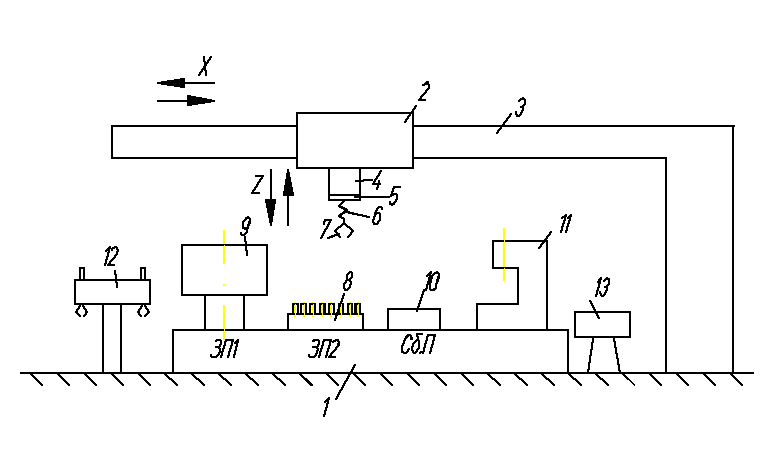

AL (図を参照) は次のもので構成されます。 技術ユニット 1 - 技術プロセスの 1 つ以上の操作を実行する機械 (部品の蓄積と輸送を除く)。 輸送ユニット2 - 技術プロセスの相互運用輸送操作を実行する機械。 バックログ ドライブ 3 - AL の 2 台の機械または別個のセクションと制御装置の間にある、ブランクおよび半完成品の相互運用バックログを受信、保存、発行するためのデバイス。

ALは可能です オペレーティング(特定の種類の処理の場合) または 包括的な(技術的な処理プロセスによって提供されるすべての操作のパフォーマンスを保証する AL のセット)。

自動ワークショップ技術の流れが集中する生産ユニットであり、自動ラインのシステムで構成されます。 たとえば、GPZ-1 の自動工場には、13 の技術ストリーム (複雑な処理の AL システム) に組み合わされた 860 ユニットの主要技術機器を含む 77 の AL があります。

AL は、その組織と運用に影響を与える主な機能に従って分類されます。 それらは、リジッドとフレキシブル、サテライトと非サテライト、スルーと非スルー、分岐と非分岐に分けられます。

硬い相互運用コミュニケーションは、相互運用のバックログがないことを特徴としています。 このような AL では、ワークの搬入、加工、搬出、機械から機械への移動が同時にまたは複数の間隔で行われ、いずれかのユニットや装置が停止するとライン全体が停止します。

フレキシブル相互運用の通信は、相互運用のバックログ、配置されたドライブ、またはトランスポート システムの存在によって確保されます。これにより、マシンに障害が発生した場合でも、相互運用のバックログがなくなるまで残りのユニットが動作することが保証されます。

サテライト AL - ワークピースが装置に基づいて配置され、処理され、搬送されるライン - サテライト。 この場合の輸送システムは、衛星を確実に回線の先頭に戻す必要があります。

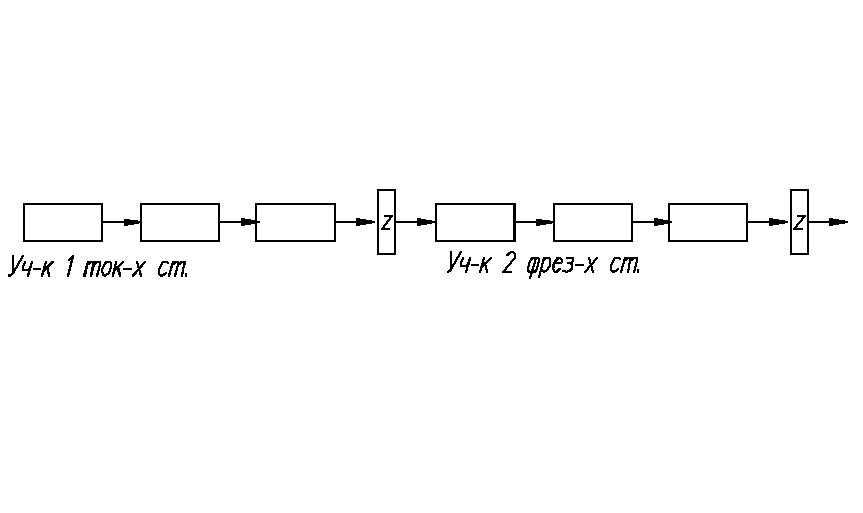

技術フローの一部として 1 つ以上の操作が並列マシン上で実装される場合、AL は次のような特徴があります。 分岐する交通流。 このような建設的な解決策の例としては、旋削および研削用のラインがあります。 内面ベアリングリング。

加工とワークの搬送の組み合わせの度合いに応じてラインを分けます。 定常, ロータリーそして 鎖; レイアウトによって - 直線、リング、長方形、ジグザグ、Z 字型に。 スレッドの数に応じて、依存および独立したフローを備えたシングルスレッドとマルチスレッドに、主要な技術機器を横方向、縦方向、および角度を持って配置します。 ほとんどのレイアウトはオープン構造になっており、機器のメンテナンスや修理に簡単にアクセスできます。

搬送システムの種類と部品をある作業位置から別の作業位置に移送する方法に応じて、AL は次のラインに分割されます。 を通して加工ゾーンを通過する輸送(主に車体部品の製造に使用される) 集約マシン)、ワークピースの正面(横方向)輸送(クランクシャフト、大型リングおよびフランジを加工する場合)、上部および下部輸送フロー(ギア、小型および中型ベアリングリング、シャフトフランジの製造ライン)。

組み込まれている主要な技術機器のタイプに応じて、ALは特殊なモジュール式マシンと区別されますが、異なるタイプのマシンからのレイアウトが存在する場合もあります。

現在、AL は大規模かつ大量生産向けに製造されており、自動および手動の両方の再調整を備えた、同じタイプの既知の製品 (エンジン シリンダー ブロック、ギアボックス ハウジング、ポンプなど) の複数のアイテムを同時にまたは順次処理するように設計されています。 。 このような AL または AL システムは、バッチ処理の自動切り替えライン (システム) と呼ばれます。 それらは、サイズと技術的処理の点で同じ種類の、あらかじめ決められた製品のグループを同時にまたは順次処理するように設計されています。

ワークの種類に応じてボディ部品を加工するラインと回転体などの部品を加工するラインがあります。

設備 A.L.

ALの構成には、工作機械の他に搬送システムと制御システムが含まれます。 搬送システムは、部品の移動、積み込み、回転、方向付けのための装置、ワークピースの設置および固定のための装置、切りくずや在庫の在庫を除去するための装置で構成されます。

可動部品用の装置

AL では、ワークピースを 1 つの作業位置から別の作業位置に移動するために、コンベア、機械アーム、トレイ、パイプなどのさまざまな車両が使用されます。 たとえば、車体部品や衛星設備に固定された部品の移動には、ステップコンベアが使用されます。

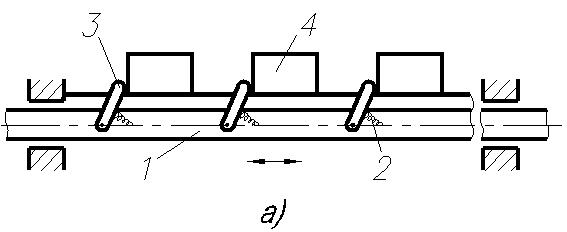

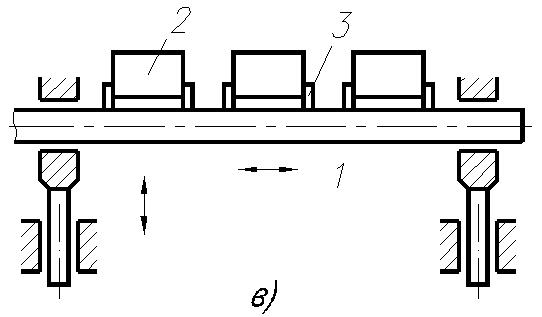

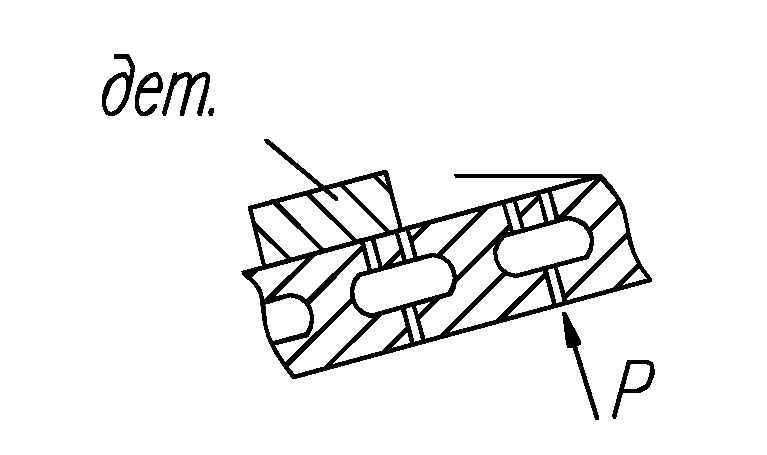

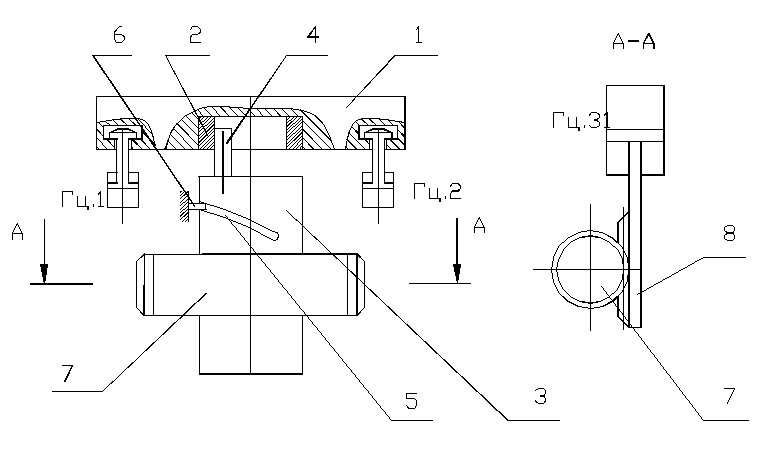

爪付きステッパーコンベア(図a)が最も広く使用されています。 動作中は周期的な往復運動を行います。 このようなコンベアの設計を図に示します。 A. 連動部分AL全体を通るロッド1上には、爪3がヒンジで取り付けられており、バネ2の作用により、ロッドのレベルよりも上に上昇する傾向がある。 コンベアが戻る瞬間に、所定の位置に固定された部品 4 が爪を沈めます。 部品の下を通過した後、爪は再び上昇し、コンベアが前進するときに次の部品を捕捉する準備が整います。 爪付きコンベアの利点は、移動が容易であり、それに対応して油圧または空気圧シリンダによる駆動も容易であることです。

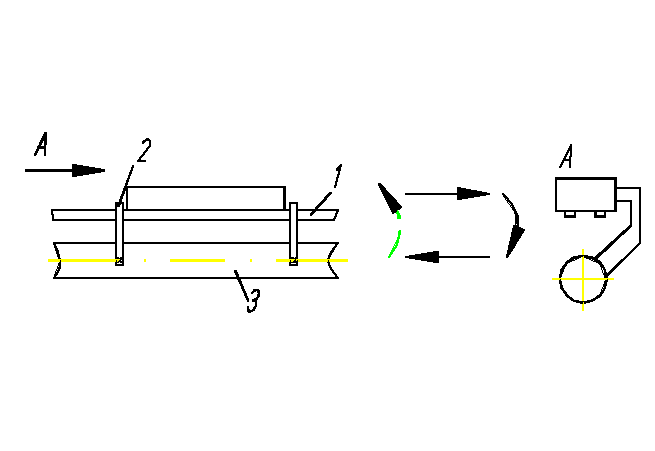

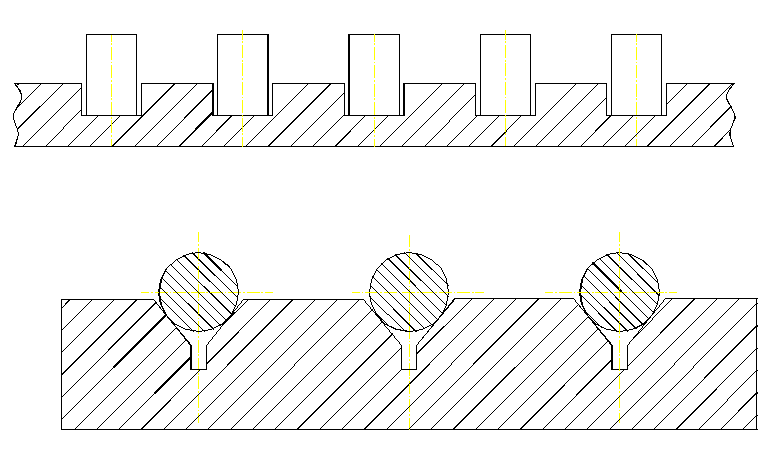

フラグ付きステッパーロッドコンベア(図b)はワーク3を搭載したサテライト装置のガイドに沿って移動するもので、ロッド1(円形部分)が往復運動し、その上にフラグ2が部分的に固定されており、ロッドが前進すると、ワーク3は同じ方向にライン全体に沿って同時に1つの位置に移動される。 その後、バーは回転して戻ってきます。 ロッドの回転と軸方向の移動は 2 つの油圧シリンダーによって実行されます。

グラブステッパーコンベア(図 c) はあまり使用されません。 それらのロッド1は、垂直方向に2つの往復運動を交互に実行し、これらの運動の位相が交互になる。 加工中のワークピース 2 は、剛性のある (非回転の) フラグ 3 によって移動されます。構造的に、このようなコンベアは通常複雑であり、掴んだ部品へのアプローチが特定の側からのみ可能であり、掴んだ部品の着地ができない場合にのみ使用されます。搬送される部品は、ある位置から別の位置に移動するためにコンベアで部品を持ち上げる必要があります。

Rainer ステッピングトランス(図 d) は複雑なタイプのクラムシェルです。 ディテール 3 は、フラグではなく、ロッド 1 に固定されたグリッパー 2 によって移動されます。グリッパー 2 は通常上部に配置されます。 これらのコンベヤでは、ラインの上に複雑な上部構造が必要です。

ワークの設置・固定装置

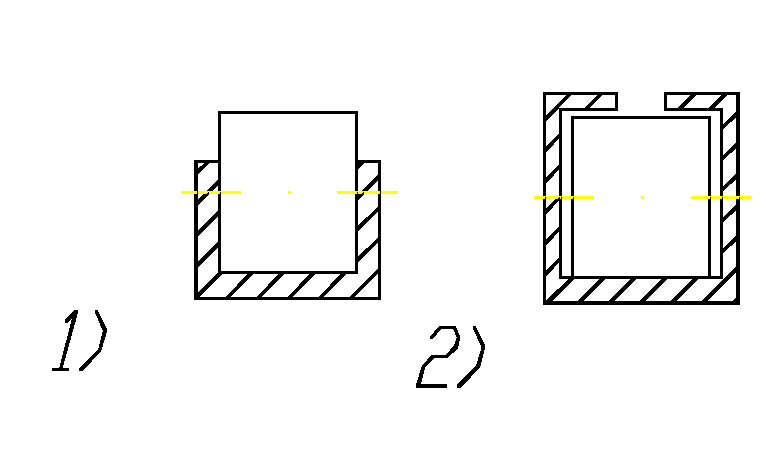

デバイスは、固定デバイスと衛星デバイスの 2 つのタイプで使用されます。 定常治具は、1 台の特定の機械上の部品に対して特定の加工操作を実行するためだけに設計されています。 これらの装置は次の機能を実行します: ワークピースの予備的な方向付け、ベース付け、最終的な方向付けとその位置での固定、固定と取り外し、加工中の切削工具 (ドリル) のガイド。

コンパニオン備品- 輸送や加工中に信頼性の高い土台を作るのに便利な表面を持たない複雑な構成の部品を固定するのに役立ちます。

ストレージデバイス

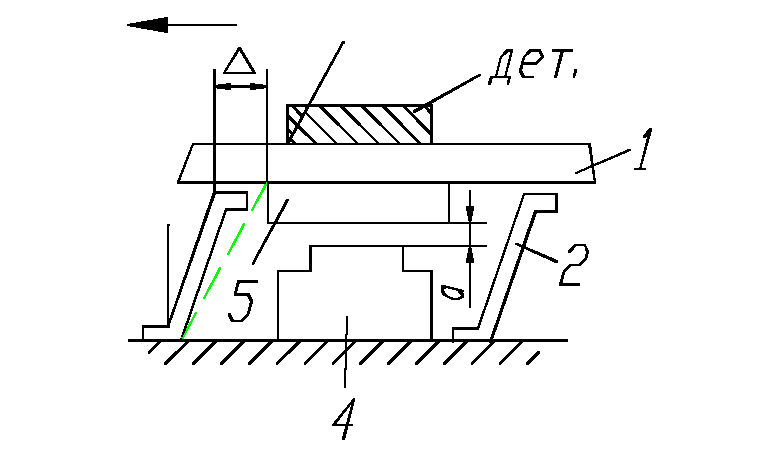

個々の AL マシンの調整に伴う作業時間のロスを減らすために、AL マシンは別個のセクションに分割されており、他のセクションが停止した場合でも、それぞれが独立して作業できます。 ラインの各セクションが他のセクションと独立して動作できるように、各セクションの開始前に、相互運用のパーツのバックログが作成されます。 ライン上の相互運用バックログから部品を受け取り、保管し、発行するには、特別な自動保管装置が使用されます。 ストレージ デバイスは、トランジット (スルー) とデッドエンドの 2 つのタイプに分類されます。 行き止まり回路では、ラインの前のセクションが停止した場合にのみドライブが作動します。

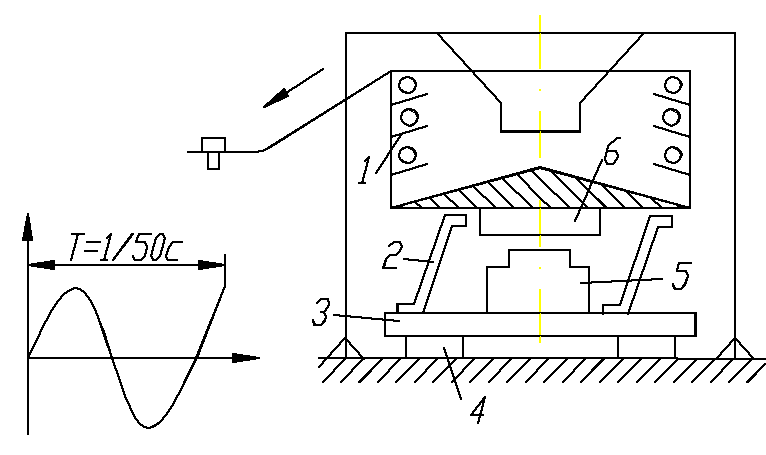

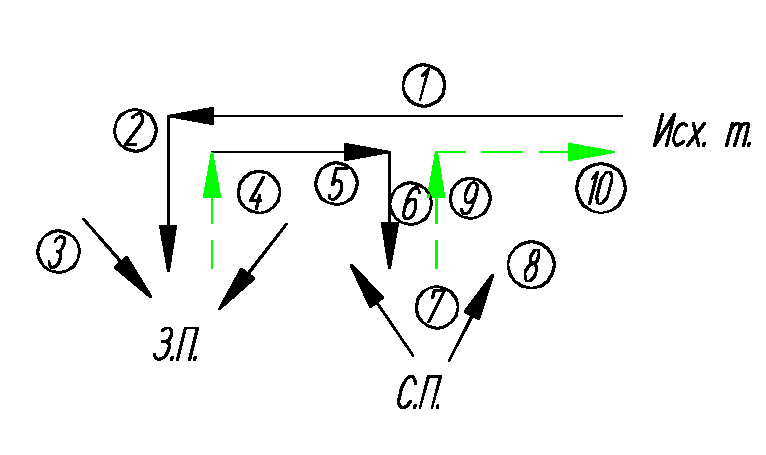

AL制御システム

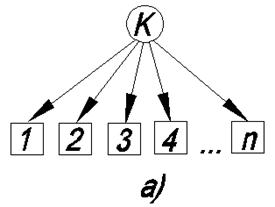

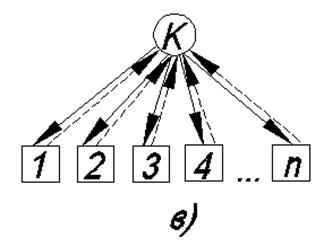

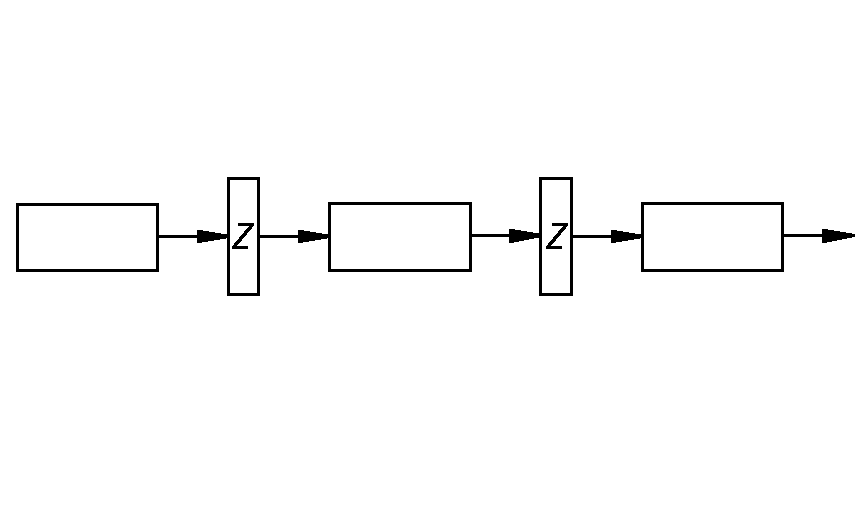

集中管理システム、分散管理システム、および混合管理システムがあります。

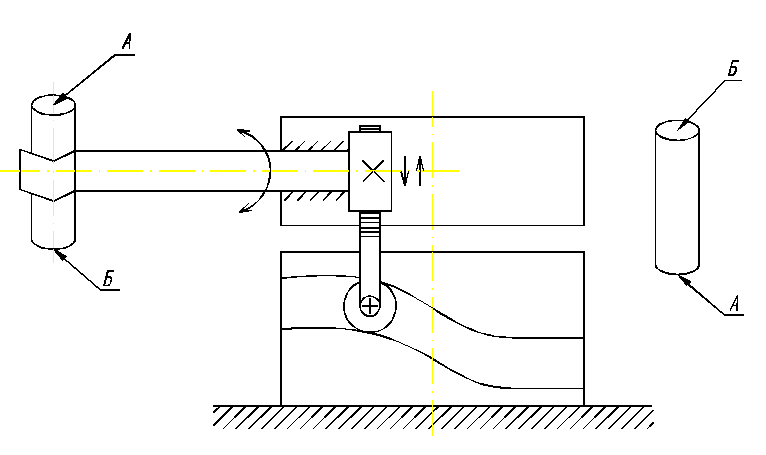

で 集中化されたユニットの制御(図a)、プログラムは中央コマンドデバイスKによって設定されます。中央コマンドデバイスKは、コマンドデバイス、カムシャフト、テープドライブ付きリーダーなどです。 アドバンテージこのようなシステムは、時間内での技術的操作の実行順序、作業サイクルの持続時間の一定性、個々のユニットの動作を制御するための簡素化されたサブシステム、およびシステム全体の単純さを厳密に観察する能力です。 不利益集中管理システムとは、以前の操作の実装を考慮せずに後続の操作を実行できる機能であり、結婚の解除や緊急故障につながる可能性があります。 集中管理システムは主に周期の短い比較的単純なALで使用されます。

で 集中化されたユニットの制御(図a)、プログラムは中央コマンドデバイスKによって設定されます。中央コマンドデバイスKは、コマンドデバイス、カムシャフト、テープドライブ付きリーダーなどです。 アドバンテージこのようなシステムは、時間内での技術的操作の実行順序、作業サイクルの持続時間の一定性、個々のユニットの動作を制御するための簡素化されたサブシステム、およびシステム全体の単純さを厳密に観察する能力です。 不利益集中管理システムとは、以前の操作の実装を考慮せずに後続の操作を実行できる機能であり、結婚の解除や緊急故障につながる可能性があります。 集中管理システムは主に周期の短い比較的単純なALで使用されます。

システム内 分散型制御 (図 b) は、トラベル スイッチとストップを使用します。 コマンドは、サイクルの各要素が処理されるにつれて順次送信されます。 前の操作が完了するまでは、後続の操作を実行できません。 これが分散制御システムの利点です。 欠点は、前の操作の実行を制御できないことです。

システム内 分散型制御 (図 b) は、トラベル スイッチとストップを使用します。 コマンドは、サイクルの各要素が処理されるにつれて順次送信されます。 前の操作が完了するまでは、後続の操作を実行できません。 これが分散制御システムの利点です。 欠点は、前の操作の実行を制御できないことです。

システム 混合された制御 (図 c) は、集中制御システムと分散制御システムの多くの特質を組み合わせています。 ラインサイクルはコマンドデバイス K によって制御されますが、中間演算の実行は制御されます。 コマンド装置のシャフトは、受信信号に応じて周期的に回転します。

これは、機械、主装置および補助装置からなるシステムであり、その助けを借りて、生産製品(またはその一部)の製造または加工のプロセス全体が実行されます。 最初の統合自動ラインは 30 年代の終わりに我が国で使用され始めました。 このようにして、ベアリング部品の旋削と研削のための自動ラインがモスクワの第 1 州ベアリング工場に設置されました。 そして50代半ば。 同じ工場では、ベアリングの加工、制御、組み立てを含む、ベアリングの製造のための複雑な自動化されたワークショップが作成されました。 最も普及している自動ラインは機械工学分野です。 また、食品産業、家庭用品の製造、電気、無線工学、化学産業でも広く使用されています。

自動ラインは特殊、特殊、そして普遍的です。 形状や寸法が厳密に規定された製品は専用ラインで加工されます。 専用ラインは、より幅広いパラメータで同じ種類の製品を処理できるように設計されています。 ユニバーサル自動ラインは、同じタイプのさまざまな製品を製造するための設備を迅速に変更する機能を提供します。

生産の量と性質に応じて、複数の技術的操作を実行するように設計された、単一ライン、複数ライン、混合の並行動作および順次動作の自動ラインがあります。 で 単一システム連続または並行動作のいくつかの自動ラインを組み合わせて、企業内で自動セクション、ワークショップ、または生産全体を形成することができます。

自動ラインを制御するのは、 自動化システム管理。

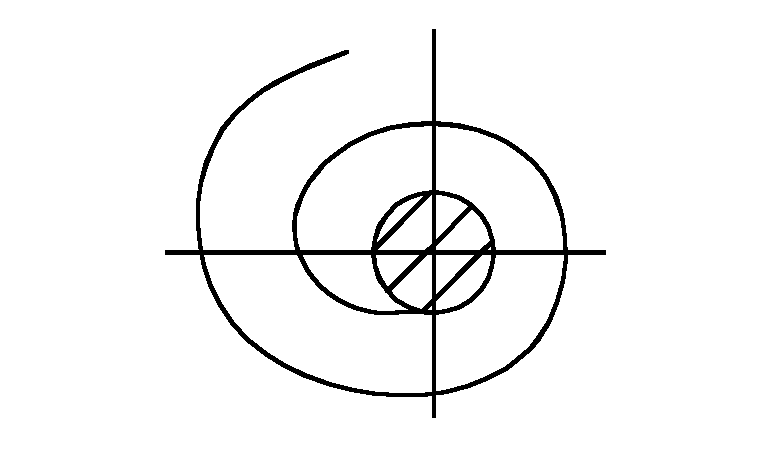

自動回転ラインは、共通の同期ドライブによって接続された作業ローターと輸送ローターで構成され、ラインの稼働率に応じて各ローターを一度に 1 ステップずつ動かします。 作動ローターは、システムを回転させる共通のシャフトの周囲に等間隔に配置されたワーク加工ツールのグループが取り付けられる剛性システムです。 搬送ローター (ドラムまたはディスク) は、ワークを 1 つの作業ローターから別の作業ローターに移し、完成品を搬送します。

自動ロータリーラインではプレス、プレス、組立等をスムーズに行うことができます。プレス部品(特にラジオ部品)や各種プラスチック製品の製造、食品業界における製品の包装や包装などに使用されています。 .d.

自動ラインの使用により、作業者の作業が容易になり、必要な設備が提供されます。 経済性生産の複雑な自動化の状況(生産の自動化と機械化、生産効率を参照)。

自動ラインの特徴:

機械から機械への部品の移動、いわゆる機械間搬送を確実に行う自動操作装置の存在。

切削ゾーンおよび機械から切りくずを除去するための補助装置の存在。

部品を制御する装置や機構の存在。

機器自体の状態を診断するための装置の存在。

各種自動ライン

1 機械間の部品の移動の性質による

1.1 部品の平行移動では、ラインが同じ操作を実行する同一の機械で構成され、部品がいくつかの流れで移動する場合。 これらのラインは、部品が非常に大量に生産され、機械自体では必要な性能が得られない場合にのみ使用されます。

1.2 連続動作ライン - それぞれが個別の操作用に構成されたさまざまな機械で構成されるライン。部品は自動ラインのすべての機械を通過します。 技術的プロセスより複雑です。

短所: マシンのロードが不完全であるため、 ラインのさまざまな機械がさまざまな時間で稼働します。

1.3 複合自動ライン(分岐流のあるライン) それらの特徴: 一貫性と 並列接続並列接続は、本マシンの処理時間が前のマシンの処理時間の倍数になった場合に行われます。

2. マシン間の接続の性質による

2.1 機械間が強固に接続された自動ライン - このようなライン内のすべての部品は同時に処理され、各機械から最後の機械に同時に移送されます。 この部品の搬送は自動ラインのステップと呼ばれる同じ距離で行われます。

メリット:自動ラインの簡素化と低コスト化

短所: このようなラインは動作の信頼性が低いです。 マシンの 1 つが故障すると、後続のすべてのマシンが動作しなくなります。

2.2 機械間を柔軟に接続できる自動ライン。 柔軟な通信は、アキュムレータと呼ばれる専用デバイスの助けを借りて実装され、故障したマシン tk の背後にある自動ライン全体の動作の継続を保証します。 ブランクはこのドライブから供給されます。 ストレージ容量はその 最も重要な特徴この時間は、回線を復旧するのに必要な時間に基づいて計算されます。 部品の複雑さと寸法に応じて、推定時間は 0.5 ~ 1 時間になることがあります。 ワークを消費するアキュムレータはシフトの終了時に補充されます。

欠点: 自動ラインが大幅に複雑になり、価格が上昇します。

2.3 セクションに分割されたライン - セクション内の機械の数に制限はなく、技術的特徴に従ってセクションに結合されます。

3. 機械の再調整の程度に応じて

3.1 実線約 大量生産の状況では。

3.2 柔軟なラインまたは複数製品ライン - 装置の切り替えを使用して数種類の部品を処理する場合。

B-20 連続動作のロータリー自動ライン

自動ラインの種類の 1 つは回転式です。 彼らの 重要な機能- これは、加工部品とその輸送の組み合わせです。 その処理は部品自体の動きに合わせて継続的に実行されます。 これらは、穴あけ、リーマ加工、皿穴加工、旋削面などの機械加工のような技術的操作によって特徴付けられます。 その他、変形に伴う各種操作。

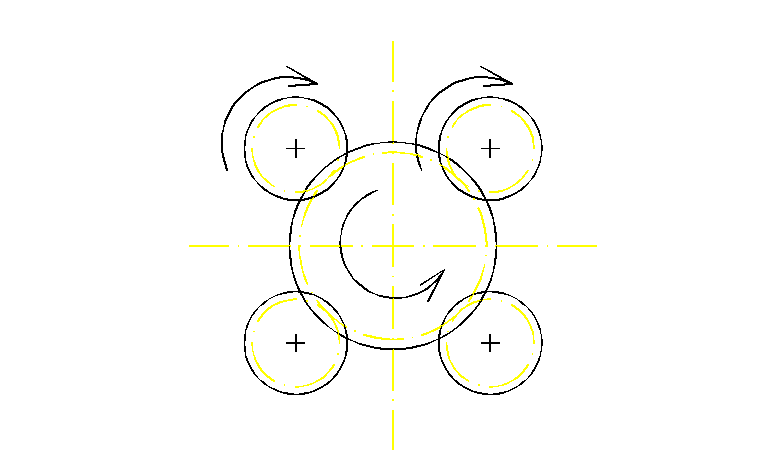

レイアウト (輸送 + 作動ローター、数に制限はありません)。

ワークは 1 つの搬送ローターに送られ、他のすべての搬送ローター TR および作業ローターと同期して回転します。 v.1 では、部品は輸送ローターから作業ローターに移送され、そこで弾性クランプ機構の助けを借りて固定されます。 ロータPP1が回転することにより1動作が行われる。 これを行うために、RR には同じツールの複合体が付属しています。 ポイント 3 では、加工プロセスが完了し、部品は特別なプッシャーによって次の搬送ローターに移送され、プロセスが繰り返されます。 ラインの末端にはプーラーが取り付けられています。 PPのデザイン上の特徴は、3つのパーツで構成されており、上下のパーツが固定され、パーツが配置されている中央のパーツが回転することです。 固定部分にはコピー溝が刻まれており、上の溝に沿ってツールを駆動するローラーが移動し、下の溝に沿ってプッシャーを駆動するローラーが移動します。 プッシャーの目的は 2 つあります。1 - 加工中に軸方向の力を感知して部品をサポートします。 2 - 加工後に部品自体を取り出すことができます。

同じツールの回転は共通のドライブから実行できるため、次のドライブ方式が実行されます。

共通のかぎ針編みベルト付き。 ゾーン 4 は加工がないことを特徴とするため、予備ゾーンと呼ばれ、工具の切り粉の除去、工具の冷却、クランプ機構の清掃に使用されます。 このドライブはシンプルですが、軽度および中度の作業向けに設計されています。

2) 共通の中心歯車付き。

「+」 - 伝達トルクが大きく、滑りがない

「-」 - 製造上の大きな困難

特に重労働の場合は、各スピンドルに独自のドライブが備わる、いわゆる個別ドライブが使用されます。

輸送ローターは、回転可能な垂直軸に固定されたドラムです。 このドラムには穴が開けられ、そこにグリップまたはクランプ機構が取り付けられます。 主な目的は、作動中のローター間で部品を移送することです。 ただし、部品を 2 つの側面から処理する場合、このようなローターはティルターの機能を実行できます。

結論:このタイプの自動ラインは、最初のターンで大量生産および大規模生産を目的として設計されており、他のすべてのラインよりも生産性が最も高いためです。 部品を輸送する時間がありません。 シンプルな形状の小型部品や質量部品向けに設計されています。

B-21 自動ライン用装置。 輸送装置

自動ラインで部品を加工する作業に応じて、専用の搬送装置が開発されています。 このような輸送装置には次のタイプが区別されます。

1) 機械間で部品を搬送するための装置

2) 切粉等の廃棄物を搬送する装置

生産

3) 装置を輸送するための装置 - 衛星を含む。 そして

詳細を処理した後。

部品を輸送するための装置は、主に 3 つのタイプに分類されます。

構成の詳細に応じて

部品の寸法から

使用される機械の種類について

タイプ1:クロス搬送(ステップコンベアベース)

タイプ2:縦搬送(トレイ使用)

3 番目のビュー: 上部のトランスポート。 (モノレール台車と産業用ロボットの使用を前提)

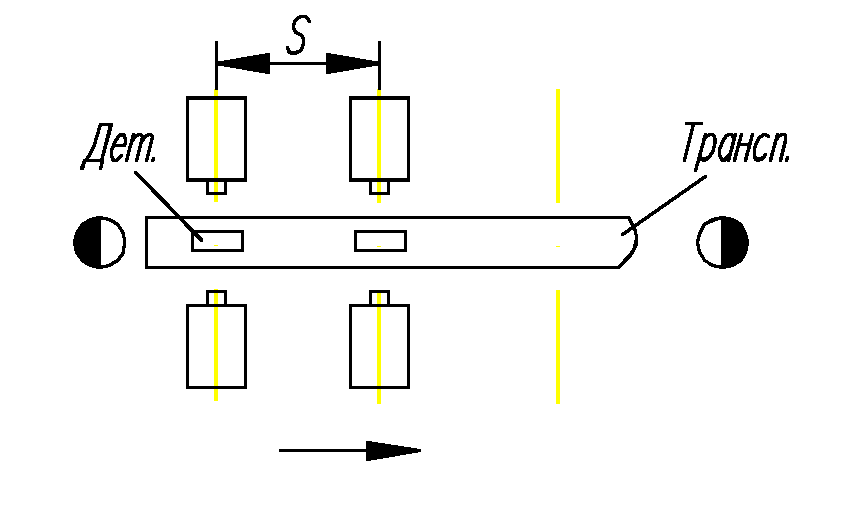

В-22 1 タイプ: クロス搬送およびステップコンベヤ。

車両の両側に機械がある場合に、共通の自動ラインで機械を接続するために使用します。 大型の角形部品に最も多く使用され、全ての部品をコンベアで同時に自動ラインの一段に搬送します。

コンベヤの動作は次のスキームに従って実行されます。

1 - パーツを 1 ステップ移動します

2 - 固定部品

3 - 部品の加工

この種の輸送を実行するには、3 つのコンベア方式があります。

爪付きステッパーロッドコンベア

ロッドが値 S だけ移動すると、部品は爪 3 の助けを借りて次の作業位置に移動します。さらに、部品を固定およびクランプした後、加工が実行されます。 バーは元の位置に戻り、一方、次の部品と相互作用する爪 3 が軸 4 を中心に回転し、ばね 6 を圧縮して部品の下に滑り込み、その後、爪 3 がばねの作用を受けて上方に戻ります。作業位置に移動し、繰り返しサイクルを行う準備ができています。

「+」シンプルなデザイン、ロッドの動かしやすさ

"-" 可動部品の速度が制限されているため、 低速では、部品は慣性力の作用によりその方向に滑ります。

2. フラグ付きロッドコンベア。

1 - ガイド、2 - フラッグ、3 - ロッド

バーは往復運動と往復回転運動を行い、部品はある程度のクリアランスを持ってフラグで覆われています。

「+」: 輸送量の増加が許可されます。 部品の滑りはフラグとの隙間の値を超えないこと。

"-" : より洗練されたブームドライブ。

3. グラブコンベアは、次のサイクルに従って動作するさまざまな設計の装置です。

パーツをガイドから持ち上げます。 2 - 次の作業位置に移動します。 3 - パーツをガイド上に降ろします。 4 - 部品をデバイス自体から元の位置に戻す。

「+」 - ガイドの磨耗がなく、加工精度が向上します

«-« - 部品の質量制限。 S の値は非常に大きく、数メートルに達する場合もあります。 したがって、駆動用油圧シリンダのスリーブの製造に問題があるため、ロッドのストロークを倍増させる機構を使用することをお勧めします。 その線図は次のとおりです。

B-23 2 番目の図: 縦方向の輸送

コンベアは機械のラインの外側にあります。 部品はより単純な形式、つまりトレイ上で輸送されます。 パーツの移動は、1つのパーツの長さに対して断続的に行われます。 部品を機械に供給するための装置が各機械に取り付けられています。

「+」 - 多くのマシンをカバーする機能

「-」 - コンベアの下の領域をさらに占有します。

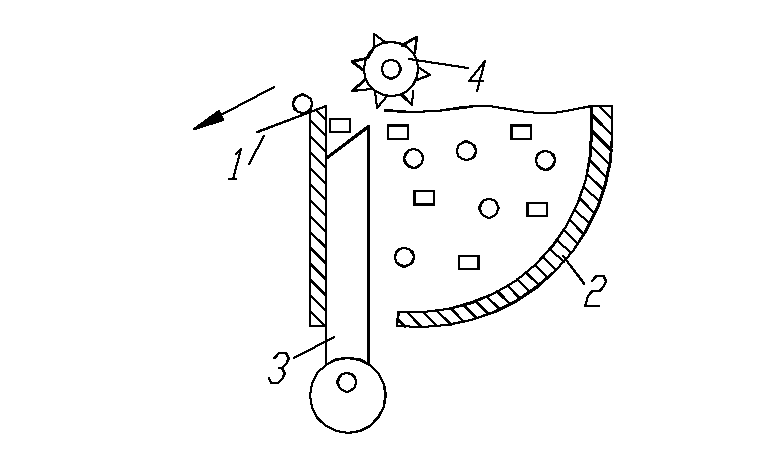

3ビュー。 トップトランスポート。

自動化生産では、機械の上方に搬送装置を設置することで省スペース化を図っており、これをトップトランスポートといい、部品を搬送する台車の名前からレーナーとも呼ばれます。

トロリーは、ローラーを使用した一般的な牽引チェーンを使用して、ポータルの形で方向に移動します。 カートの数は自動ライン機の数と同じです。 カートには 2 つの油圧シリンダーが付属しています。 1 は部品の昇降を行い、2 は部品のクランプとクランプ解除を行います。 各カートは標準の動作サイクルを満たします。 遷移 7 と 8 は、トロリーを元の位置、つまり元の位置に戻します。 トロリーは自動ラインの隣接する 2 台の機械にサービスを提供します。 「+」 - 生産スペースを節約し、生産量を最大限に活用します。

«-« - 耐荷重制限。

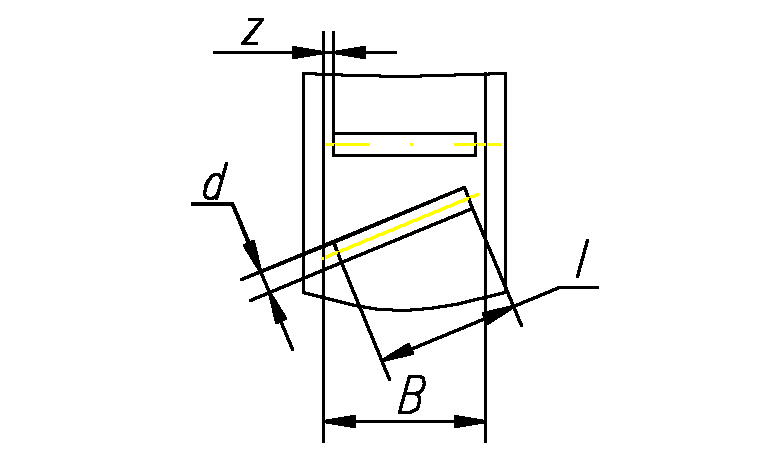

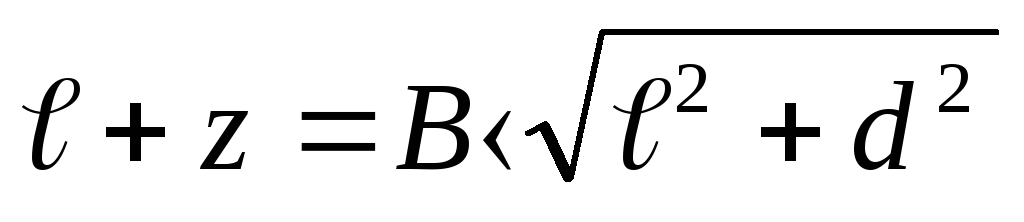

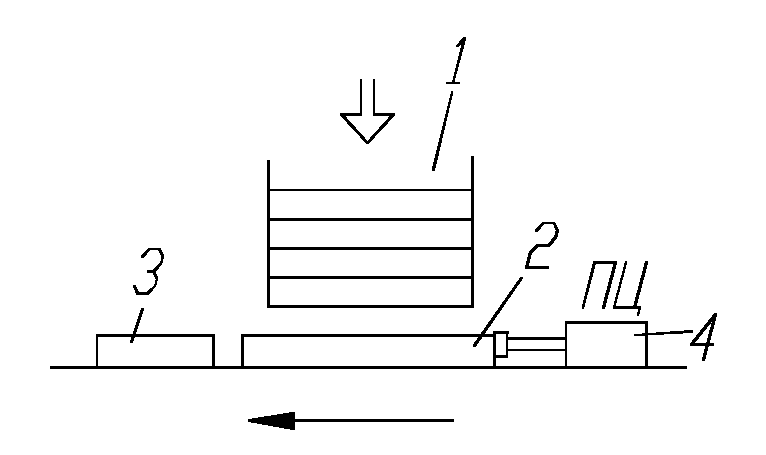

B-24 部品を輸送する最も簡単な手段としてのトレイ。 部品をトレイに沿って通過させるための装置。

部品を機械から機械に移送するための最も単純な装置は、部品が自重で移動するトレイです。 部品が回転せずに動く場合、そのような装置はスリップと呼ばれます。

「-」トレイ: 部品が移動すると高さが失われます。自動ラインでは、その頻度は部品リフトによって提供されます。

トレイには次の 2 種類があります。

1) トレイを開く

2) 閉じた状態 - 部品を 90 度または 180 度傾けることが可能になります。

1) トレイの傾斜角度 - 15 度から 20 度。 トレイの長さに制限はありません。

このようなトレイを設計する場合、コンストラクターは部品の通過条件によって設定されます。 部品は方向を失わずにトレイを通過する必要があります。

部品の信頼性の高い輸送を確保するには、上記の条件を満たす必要があり、部品の端面とトレイの壁の間の隙間 z のサイズは、部品の公称直径に基づいて設計者によって選択されます。 。

トレイの上記の欠点は、次の方法で解消されます。 空気圧トレイ。 彼らの仕事は、トレイと部品の間に生じる空隙の影響に基づいています。 このようなトレイに動力を供給するには、圧縮空気が使用され、空気圧シリンダーで排気されます。 傾斜角が1~3度に減少し、また平坦な部品も搬送可能になります。

「-」 - 穴や溝のある部品の輸送は不可能です。

空気は各密閉キャビティに個別に供給されます。 穴の直径 - 1 ~ 1.5 mm。

別のタイプのトレイもあります - 振動トレイ。 特徴は、高さを失わずにパーツを移動できることにあり、さらに、上昇しながらパーツを移動することも可能です。 動作原理はバイブロバンカーと同様です。

1トレイ(横型)

2-固定ベースに固定された弾性傾斜サポート-3、角度 B=20 度

4 トレイ ドライブ、f=50Hz の従来の産業用ネットワークによって駆動

5-アンカーはトレイに固定されています。

デバイスの操作は、次の 2 つの主な段階で行われます。

1) アンカー 5(a=0) が引き寄せられると、サポートは追加の傾斜角 γ を受け、トレイは指定されたギャップの値だけ下降します。その一方で、一定の質量を持つ部品は次の作用を受けます。慣性、トレイに対する遅れ。 部品は、シュートがさらに右に移動することによってデルタ オフセットを伴ってシュート上に落下します。

2) 交流電流 = 0 の場合、アーマチュアは弾性サポートの作用で外れ、トレイは元の位置に戻り、部品はこうなります。 1つの要素ポジションを獲得しました。

2 つの動作モードがあります。

1) 継続的

2) 部品をトレイから外した状態(搬送量増加) 本装置の動作周波数 f は 100Hz です。

Lр.х=30mm/s

B-25 切削ゾーンおよび工作機械から切りくずを除去するための搬送システム

自動生産におけるこのタイプの補助システムには特別な注意が払われます。 切断ゾーンの効果的なクリーニングは、 効果的な仕事したがって、自動ライン用に次の 3 つの目的の装置が開発されています。

切削工程で切りくずを直接粉砕する装置

工具切粉除去装置

工作機械から切りくずを取り除き、一般の店舗に回収するための装置またはコンベア。

これらのデバイスは、設計と動作原理が非常に多様です。 切削ゾーンから切りくずを除去する方法は次のように決定されます。

鋳鉄製部品の加工:黒鉛を含む微細な粉塵状の切粉を処理し、

ワーク材質

チップの種類

加工後の平らな表面の清掃

軽量非磁性合金製部品の加工と軽量非磁性切りくずの加工

ドレインチップの形成を伴う部品の処理 ドレンチップが形成されると、電気巻線 1、2 などを定期的にオンにして出口チューブを通して除去することができ、その一方で、チップを移動させる可能性のある追加の磁性化合物が現れます。

強磁性材料のワークに止まり穴をあける際の切りくず除去。

この方法は、ドリルが作業位置にある瞬間にこの巻線の電源をオンにすることによって実行されます。 急速後退を実行すると、ドリルの磁化により切りくずはドリルによって運び去られます。 電源を切ると遠心力により切りくずがドリルから外れます。 工作機械の切りくずを除去するために、最近ではベッドを傾斜または垂直にレイアウトすることが普及しています。 ベッドには排出コンベアが設置される特別な開口部が装備されています。

6 キネマティックチップブレーカ方式があります。 工具が断続的に供給されると、ドレン切りくずが細分化される可能性があります。

B-26 衛星および非衛星による部品の輸送方法。

自動ラインでは部品の形状や大きさによって搬送が異なります。 単純な部品は、特別なネストに固定せずに輸送する一方で、単純な適合パレットでいくつかの部品に分けて輸送することができます。

パレットは 2 つの位置にあります:

1. 1) 縦軸、長さ l と d の比の場合<=3 (диски, фланцы)

2) l/d >3 – 水平軸 (シャフト) 付き

2. 加工中に位置が安定しない、より複雑な形状の部品の場合は、特別なサテライト装置が開発されます。 それらの特徴:部品は固定具に固定されています - クランプの絶え間ない強化を伴うものです。 衛星には部品をクランプするための自動機構が装備されており、これにより部品がセクション全体に沿って数十メートル移動できるようになります。 衛星は部品の加工や輸送に利用されるほか、制御業務も可能です。 部品は衛星とともに自動倉庫に保管されます。 衛星により処理精度が向上します。 ベース永続性の原則が使用されます。 重要なタスクは、衛星自体の固定に必要な精度を確保することです。 この精度は異なります。たとえば、中間位置では、自動機構はサテライト プレートを固定するために 3 つの方法を使用します。

1) 可動円筒形フィンガーへの固定 (精度は低い)

2) 可動円錐形リテーナー上 (より正確)。

3) 固定円錐形リテーナー上 (より正確には)

4) 作業位置 (たとえば、機械テーブル上) で使用されます - サテライト プレートを座標角度に固定します。

現在、500x500mm、630x630 の 2 つの標準サイズのプレートが量産されています。 ワークピースの寸法に基づいて、プレートの寸法を縮小することができます。 サテライトプレートには特別なコードラインが付属しています。 その目的は、主に複数製品の生産のために、衛星をエンコードしてその部品を固定することです。

1 - サテライトプレート

2 - 固定スリーブ

3 - ラッチ

4 - ラッチの作動部分が偏心して実行される

5 - ラッチに作られた湾曲した溝

6 - この溝には固定ストップが含まれています

7 - ラッチに固定された歯車

8 - GTs2 ロッドに取り付けられたギア ラック。

HZ ロッドに接続されたクランプ要素 (9) があります。

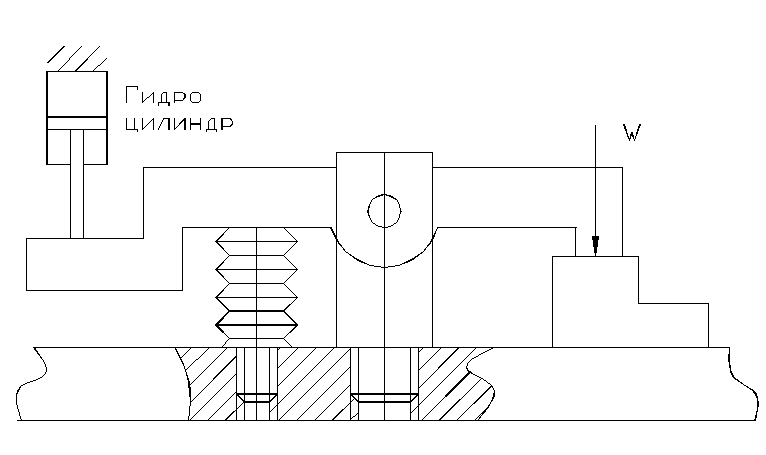

サテライトプレートは、上部の位置にあるクランプ要素が T スロットに入るような方法で作業位置に移動します。 その後、GC2が作品に含まれます。 この直線チェーンのおかげでラッチの回転が始まり、ストッパー 6 と溝 5 のおかげでラッチが伸びます。 ラッチがさらに回転すると、ラッチの作動部分 4 がスリーブ 2 を介してベース要素とともにプレートをさらに押し付けます。 GTs1 が動作し、プレートがクランプされます。

ワークのクランプ力 W は、皿バネのパッケージによって発生します。 部品を W から解放するには、HC が使用されます。

B-28 自動ライン用自動投入装置

機器のローディングの自動化は自動化プロジェクトの最も重要なタスクであるため、通常、そのような機器の開発は特定のワークピースに対して実行されます。 例外は、グリッパーを備えた産業用ロボットの使用です。

スライド ゲート - 平らな部品および円筒状部品用

1 - ブランクのストックが保管されるカセット。

2 - ゲート - ワークピース 3 を機械またはローディング位置に供給する役割を果たします。 ゲートは部品の寸法に従って作られ、それによってブランクの列を保持します。

「+」 - デザインのシンプルさ

「-」 - カセットの容量が小さいため。 彼女は癇癪を起こすかもしれない

ショップメモリ - 傾斜トレイの存在と、いわゆるピースごとの発行メカニズム。 トレイ上のパーツは整然と積み上げられています。 追加の敷設作業が必要です。

1 - トレイ;

2 - ピース送出機構のカッター。

3 - ヒンジ付き固定バー;

4バードライブ

「-」 - 部品を事前に配置する必要があります。 トレイ上のブランクの少量のストック

「+」 - かなりシンプルなデザイン。

マガジンバンカー保管庫 - 既存の従来のマガジン保管庫に部品保管用のビンを追加

アジテーター - ドライブからの揺動運動が伝達される部分。 バンカーの出口で一連の部品を破壊するように設計されています。

出口トレイ。

「+」 - 容量の増加。 ストレージ デバイスは、8 時間または 4 時間のマシン動作に耐えられる容量を考慮して設計されています。

「-」 - 整然としたスタイリングの必要性。

バンカーメモリ - 単純な形状の部品、および通常は小さな質量の場合。

1 - 出口トレイに沿って部品が1つずつ作業位置に移動します。 2 - バンカー; 3 - ゲートが垂直に移動します。 4 - オリエンテーター。

バンカーの操作中に、次の部分がゲートに捕らえられ、バンカーの端まで上昇します。 正しく配置されていない場合、その可能性があります。 向きを変えるかバンカーに戻される。

「+」 - バンカーの容量の増加。 パーツはランダムにロードできます。

"-" - 詳細は非常に簡単です。

B-29 バイブロバンカー

– その動作は、バンカーボウルとベースを接続する弾性傾斜サポートの変形による、垂直軸に対するバンカーボウルの往復ねじり振動の生成に基づいています。

1 - 内側または外側に螺旋トレイが作られた円筒形のボウル。

2 - 振動トレイと同様に機能する弾性傾斜サポート。

3 - ベース (大規模)

4 - 振動マウント (振動バンカーからの機器の隔離)。

5 – 電気機械振動ドライブ;

6 - アンカー、ボウルにしっかりと固定されています。

この装置には排出トレイが含まれており、その上で部品の方向付け機構が従来の溝の形で実行されます。 部品の方向調整機構をスパイラル トレイ上に配置することもでき、部品の誤った位置がボウルに捨てられます。 このデバイスは追加の機能を実行します。 パーツの高さを持ち上げることができ、これはプラスの要素です。

このような装置と併せて、プレバンカーと呼ばれる追加の装置が使用されます。 別個の剛性サポートに取り付けられた円錐形の漏斗を表します。 この場合、バンカー内のブランクの在庫は次のようになります。 数倍に増えた。 ビレットはバンカーボウルとプレバンカーの両方に注入されます。 必要に応じてプレバンカーからメインボウルに入ります。そのため、剛性の高い追加のサポートを使用すると、追加のブランクの全体の質量を認識できます。

このような装置の送り出しシュートには、ワークピースストップが付いているか、または送り出し物が管状シュートを使って機械に直接移動される必要があります。 部品が落ちた場所に取り付けられます。 部品の供給速度を高め、動作の信頼性を確保するために、圧縮空気がこのトレイにパルス的に送り込まれます。

B-30 組立作業の自動化。 アセンブリの実行条件、ねじ切り。 産業用ロボットの構造図

組立作業を自動化する際に生じる課題

機械的な処理と異なり、自動組み立てプロセスはより複雑であるためです。 多くの具体的な問題があります。

1) 従来の実用的なアセンブラと競合して一定のプロセスパフォーマンスを確保することには、一定の利点があります。 組み立てプロセスは非常に単純な動作によって特徴付けられます。

2) 接続前の部品の相対的な向きの精度を確保します。 この精度は 100 分の 1 mm に達することがあります。

3) 製品に含まれる部品の種類が豊富です。 この場合、技術機器の普遍的な手段を設計する必要があります。 商品のサイズや素材が異なる場合があります。

アセンブリに組み込まれる多くの部品の形状の不一致。

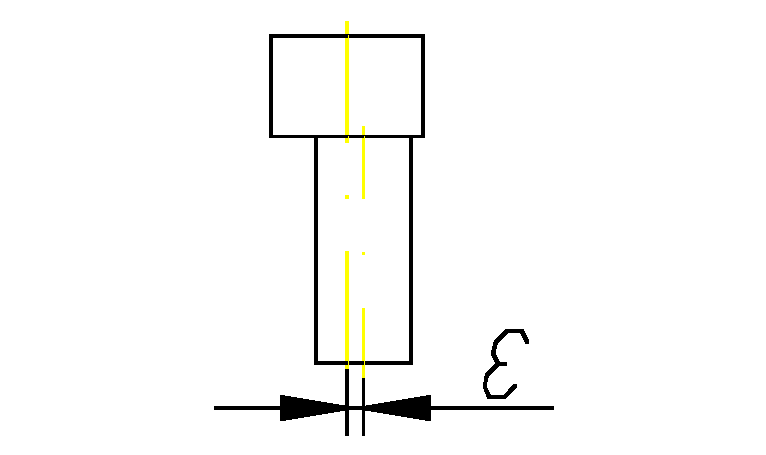

これらの問題はすべて、自動化プロセスの制限要因となります。 列挙された問題のうち、精度の問題が重要であり、特定の組立作業位置の寸法関係の分析が実行されます。 次元チェーンの終了リンクは、組み立てられた 2 つの部品の軸間の不一致のいわゆる総合誤差です。 このエラーが表示されます。 このプロセスの精度にとって非常に重要なのは、部品を組み立て位置に搬送する方法と、軸の位置合わせを確実にする特別な再方向付け動作です。 部品の配送手段は可能です。 伝統的。 これらのデバイスは次の方法に従って動作します。

受動的な適応方法。指定された誤差を弾性的に補償する特別な機構を利用して、組み立て位置にある部品の 1 つが特定の位置に配置されます。

アクティブ適応の方法。特別なセンサーを使用して部品の組み立て中に発生する力とモーメントを測定し、サブ調整動作を実行します。 この方法は非常に複雑なので、あまり使用されません。

探索動作を使用した組み立て。複雑な動きを一方の部品に伝達し、相手方の部品の穴に沈み込みます。

カオスな動きの創造。 たとえば、空気圧ヘッドを使用します。

部品が特定の曲線に沿って、多くの場合は螺旋状に確実に動くようにするデバイスの作成。

3.2 は、マイナスの特徴によって特徴付けられます。部品の接続にかかる時間が増加します。 シンプルな詳細がこの手法に適しています。

B-31 組立式産業用ロボットの構造図と動作

組立作業用に、PR モデルが特別に開発されました。 このような PR は、位置精度の向上、自動モードを含めたグリップ デバイスの変更機能を特徴としています。

1 - PR を提供するデスクトップ。

2 - PR ポータル タイプ。

3 - ガイド付きポータル。

4 - ハンド PR。

5 - 触覚情報のセンサー。2 つの接続された部品間で発生する組み立て力を測定するように設計されています。

6-弾性補償機構。

7 - グリップ装置。

8 - 部品付きカセット。 その特徴は、その中のパーツの位置が決まっていることです。

9 - より単純な部品を供給するためのフィーダー。

10 - 基本的な組み立て治具。ベース部品を固定するように設計されています。 最初に組み立て位置に到着した部品。 収集ユニットに含まれる残りの部品は付属部品と呼ばれます。

11 - 確実な気密性で接続するように設計された技術デバイス。 ロボット自体の機構には圧入機能はありません。

12 - 交換可能なグリッパー用のテーブル。

13 - モニター。

OL は、アセンブリ全体またはアセンブリのバッチを組み立てるのに必要なだけ繰り返される標準的な作業サイクルを実行するようにプログラムされています。 作業サイクルのスキームは次のとおりです。

1 - 積載位置に移動します。

2 – RFP 内のグリップ装置を下げる。

3 - 詳細キャプチャ

4 - 部品を持ち上げてカセットから取り外します。

5 - 組み立て位置に移動します。

6 - メモリをジョイントベンチャーに下げる。

7 - 部品の接続の実装。

8 - 部品のクランプを解除します。

9.10 - 出発点に戻ります。

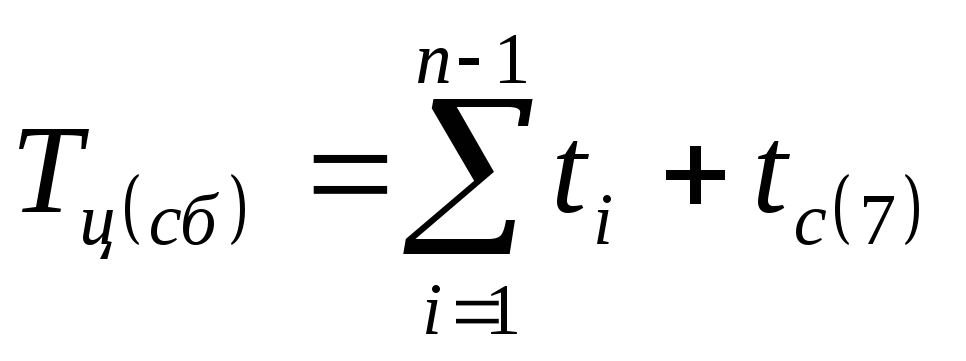

作業サイクルの継続時間は、すべての補助遷移の時間の合計です。ここで、i は遷移番号、n はこの作業サイクル内の遷移の総数です。 tc - 部品の接続に費やされる主な時間。 接続の速度は、原則として、加速されたすべての補助動作の量の 3 分の 1 です。

組み立て作業を行う際、部品の詰まりを伴う、いわゆる故障が発生することがあります。 センサ5の動作により組立力が許容値以上に達したことを故障と判断します。 失敗は 2 つの理由で発生する可能性があります。

組み立てのために使用できない部品を受け取りました。この場合、ロボットは同じ部品でこの作業サイクルを繰り返すようにプログラムされています。

これは、許容値を超えるローラーの軸の変位として機能する可能性があり、その場合には、補償機構が動作する必要があります。

タイプ 2 の故障を回避するには、いわゆる組み立て精度の条件を満たす必要があります。

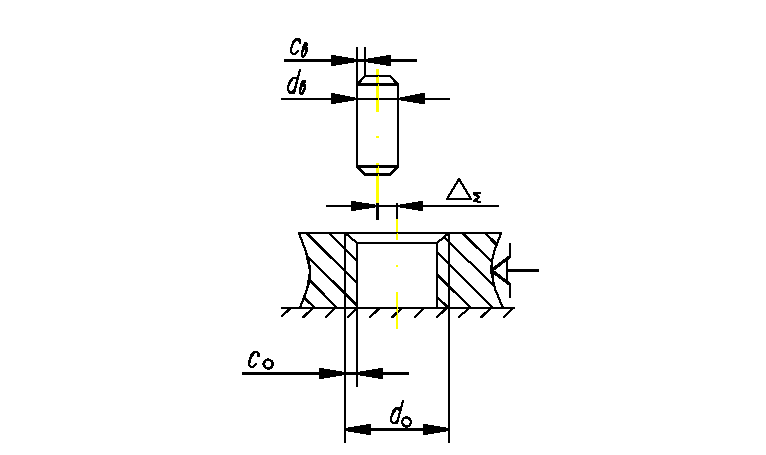

B-32 すきま保証円筒部品自動組立精度条件

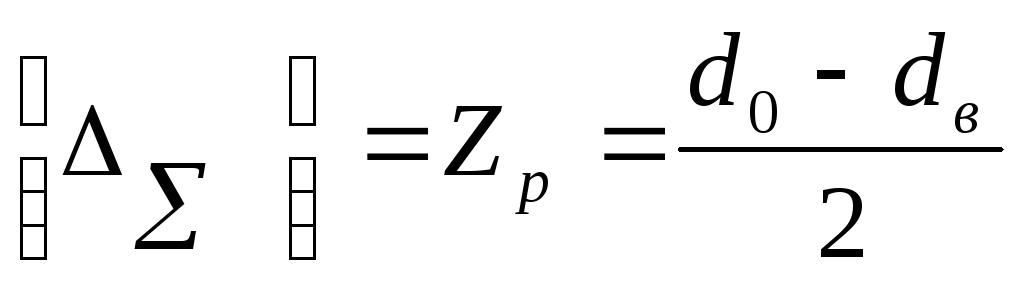

この自動ビルド条件は次のように記述されます。

軸オフセット誤差の許容値は、組み立てスキームによって異なります。

A) 剛性アセンブリ、アセンブリが補償機構なしで作成されている場合:

Zp は、この接続におけるラジアル隙間です。

DoとDbはボアとシャフトの実際のサイズです。

現代の機械工学ではラジアルクリアランスが小さいことを考慮すると、組み立ては困難になります。

B) 弾性伸縮ジョイントを使用したアセンブリ:

面取りの値は設計時に設計者が設定しますが、軸のずれの許容誤差はこの手法を実用化するのに十分な大きさであると考えられます。

調整エラーまたはトレーニングされた PR。 システムエラー、

これは、サイクルのすべての繰り返しに対して一定の値を持ちます。

位置 PR エラー。

グリッパーのローラー位置誤差

ベース部品の中心間距離誤差

複数の穴

従来の加工機構で得られた段付きローラー特有の偏心量。 根以下の誤差の項はすべてランダムであるため、幾何和の規則に従って合計されます。

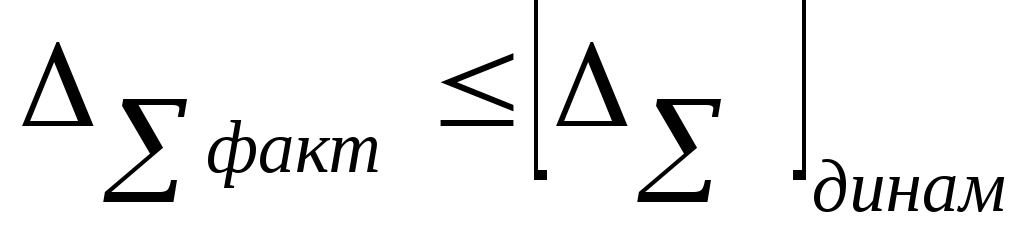

最初の組み立て条件に関する結論: 許容誤差の実際の値は、原則として許容値を超えているため、デバイス開発の主な方向性の 1 つは、補償メモリとダイナミクスを考慮したメモリの開発です。組み立て工程の様子。 検討中の理論は、PR とその他の組立機械の両方に当てはまります。

B-33 動的ビルド条件

接続プロセスのいくつかの動的要因が接続プロセス自体に影響を与え、その信頼性を決定することが確認されています。 動的要因には、組み立て力、システムの個々の要素の剛性、部品が接続されている速度と加速度が含まれます。 最後の 2 つの要素はプロセスのパフォーマンスに大きな影響を与えますが、信頼性への影響は無視できます。

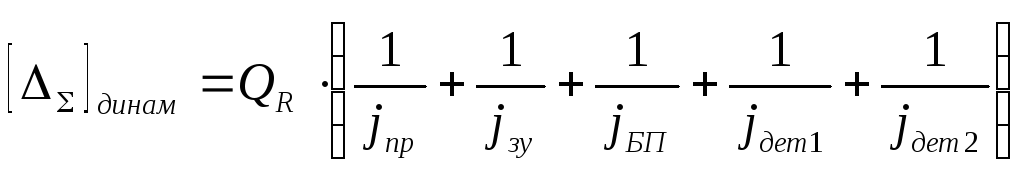

この条件の左側は、最初の条件と同様に計算され、定義されます。

パーツを接続したときの相互作用のスキーム

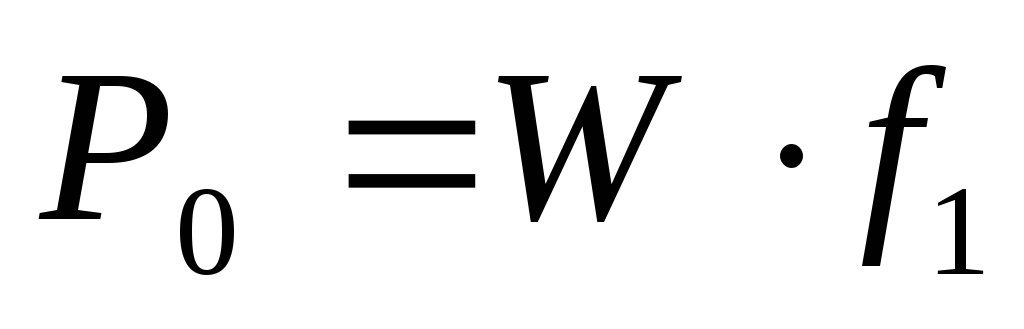

Po は、ロボット駆動側からメモリを介して取り付け部品に作用する軸力です。

W はグリップ機構によって発生する力です。

Рсб - ローラーの一部と面取りの表面の間の接触および相互作用で発生する組み立て力

N は、面取りに対して 90 度の角度に位置する、組み立て力の法線成分です。

Qr は組み立て力の水平成分です。 これはペイロードであるため、 シャフトを穴の中心までの半径に厳密に沿って移動させます。

すべての補償動作メカニズムはこの力を使用して機能し、非常に簡単な方法で部品の軸の位置合わせを実現します。 この場合、軸方向の力の作用により、シャフトは点 K が面取りの端から離れるまで穴の軸に沿って動き続けます。

作用する摩擦力は成分 Qr の実際の減少につながります。したがって、次の定義では  開発者が直面しているタスクに応じて、Qr または Q1r のいずれかが考慮され、後者の場合、より洗練されたデータが取得されます。

開発者が直面しているタスクに応じて、Qr または Q1r のいずれかが考慮され、後者の場合、より洗練されたデータが取得されます。

括弧内は、アセンブリ システムのすべての要素のコンプライアンスの合計です。

J pr - 腕の剛性 PR。

Jzu - 記憶の硬直性、なぜなら この段階ではメモリが設計・製造の対象となり、必要な範囲内でその剛性が得られます。 自動アセンブリを管理するプロセスは、ほとんどの場合、指定されたデバイスを犠牲にして実行されます。 ベース固定具の剛性を考慮した第 3 項では、弾性補償リンクを使用することも可能ですが、一般にベース部分はより大きく、その変位は困難です。 パーツ No.1 と No.2 の剛性が含まれています。 硬い部分は交換できないので、 部品の寸法と材質によって決まります。 プラスチックなどの低剛性部品を組み立てる際、組み立て作業が容易になります。

B-34 自動化生産における自動制御。 その品種

制御にはいくつかのタイプがあり、これらのタイプは変形の使用の性質、ワークピースのサイズと形状が異なります。

情報の種類別:

1) パッシブ制御 - 部品の処理完了時に実行され、使用できない部品を排除し、不合格の原因を特定するために必要な残留データを収集します。

2) アクティブ制御 - 部品の実際のサイズは常に機械上で直接決定されますが、加工中または機械が停止している状態でも部品を測定できます。 アクティブ制御による情報は、加工プロセス自体を制御するために、機械制御システムまたは特別な適応デバイスに供給されます。

2 測定手段とワークピースの相互作用の性質による。

1) 接触法は伝統的なものであり、欠点があります。方法の精度は測定チップの磨耗によって影響を受けます。

2) 非接触方法 - 比較的最近開発された方法 - レーザー システムの使用を含む光学的方法。 これらを使用すると、部品のサイズをリモートで測定できます。 処理中であっても作業エリアを乱雑にすることはありません。

1) 得られた結果の信頼度に応じて:

2) このデバイスから取得した読み取り値によって部品のサイズを判断する場合の直接制御方法。

3) 間接 - 加工終了時の部品の精度は工具の位置によって判断されます。