深穴ボール盤の特徴と分類。 深穴ボール盤を購入する

深穴加工で高品質と生産性を確保するには、最新の高性能で信頼性の高い専用機械が必要です。

リャザン工作機械工場で生産される深穴加工用機械は、これらの要件を満たしています。

さまざまな実際的な問題に基づいて、さまざまなサイズやデザインの特殊な機械が開発されてきました。

次の形式が使用できます。

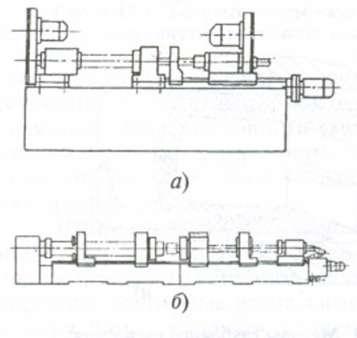

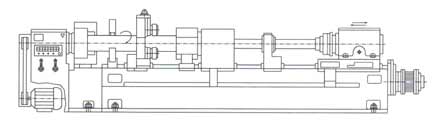

構造形式No.1(旋盤):

主軸台チャックとローラーレスト内の回転製品の地下。 ツールが取り付けられたステムはステムヘッドストックに取り付けられます。 回転しない工具を使用して穴を加工します。

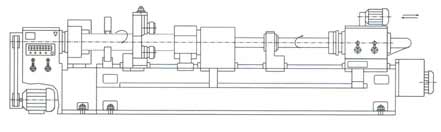

構造形式No.2(旋盤):

主軸台チャックとローラーレスト内の回転製品の地下。 技術的ニーズに応じて、非回転工具または回転工具を使用して回転製品の加工を実行できます。

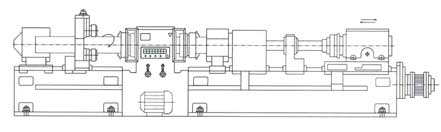

構造形式No.3(スイベル式機械):

回転する製品をワークピースの主軸台チャックとローラーレストに置きます。 中空のワークピースの端には、測定や工具の交換のために簡単にアクセスできます。 「プルボーリング」工法を使用して加工します。 加工は非回転工具で行われます。

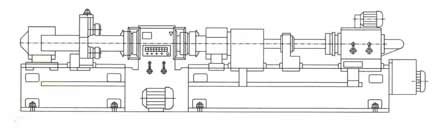

構造形式No.4(スイベル式機械):

回転する製品をワークピースの主軸台チャックとローラーレストに置きます。 回転する製品に対して、非回転工具でも回転工具でも加工が可能です。

構造形式No.5(船体型機):非回転製品を治具に使用します。 回転工具を使用して穴を加工します。

高品質を実現する効率的な加工方法。

深穴を高精度かつ表面品質で加工することは、技術的に難しいと考えられています。 加工品質に対する高い要件を満たし、加工時間を大幅に短縮できる特殊な加工方法が使用されています。

処理方法:

固体材料への穴あけ: ドリル加工された材料がすべてチップの形で除去される点が異なります。 穴あけ径40~125mm。 |

|

リング穴あけ: |

|

つまらない: |

|

プルボーリング: |

|

ロールアウト: |

|

高品質の穴あけ加工は、切削ゾーンから切りくずを継続的に除去することによってのみ可能になります。 さらに、切削温度は工具寿命に大きな影響を与えます。 どちらの要因も、大型タンクと強力なポンプユニットを備えた高性能クーラント設備を必要とします。

穴あけの際、機械は外部からのクーラントの供給と内部の切りくず除去によって動作し、クーラントはボーリングバーとワークピースの壁の間に工具ブレードに供給されます。 クーラントと切粉の混合物はロッドの内部キャビティを通じて除去されます。 したがって、加工面と切りくずの間の接触がなくなり、より良い表面が得られます。

穴あけの際には、以前の加工で得られたワークピースの穴を使用する、外部切りくず除去による方法が広く使用されています。 クーラントは切りくずとともにチップレシーバーに排出されます。 クーラントはチップレシーバーを通って共通タンクに戻り、サイクルが終了します。

機械の購入のための書面による申請書は、Web サイトのセクションに残すことができます。

深穴掘削とボーリング用の機械を購入し、 ボーリングマシンリャザン工作機械工場で製造された製品は、RSZ の公式代理店からのみ入手できます。 ページ上の連絡先情報:

RSZ マシンのすべてのグループ

TIBO は深穴加工における 45 年の経験と、強化された加工機能により操作と工具の再調整をはるかに容易にする高度な機械機能を豊富に備えています。

同社は、基本的な設備ラインに加えて、モジュラータイプのレイアウトを使用して、特定の生産条件に合わせた機械を設計および製造しています。

穴あけ時の滑りを軽減するために、機械に逆回転用のワーク駆動スピンドルを装備することができます。 オプションで、プレートをクランプするための X 軸に沿って移動する非回転主軸台、ワークピースをクランプするための油圧プレート、偏心穴あけ用の縦横テーブル、または分割ヘッドを装備することが可能です。

導体ブッシュのモバイルホルダー

各機械の導体ブッシュの可動ホルダーまたは油受けヘッドは、ツールヘッドに向かって 1/3 移動できます。 これにより、長いワークピースを浅い穴あけ深さで加工したり、ワークピースの両側を反転して穴あけしたりすることができます。たとえば、穴あけ深さが 1500 mm の機械では、長さ 2000 mm のワークピースを深さ 1000 mm まで、または両側から 2000 mm まで穴あけできます。

楽器の休符

互いにフィットする刃物台により、長さのロスが最小限に抑えられます。 使用しない振れ止めはガイドから簡単かつ迅速に取り外すことができ、必要に応じて機械に再度取り付けることができます。セキュリティドア

大きく開く安全ドアにより、クレーンによる部品の積み込みが可能になるほか、機械のメンテナンスや段取り替えも容易に行えます。穴あけ深さ

可能な穴あけ深さは 375、750、1000、1500、2000、2250、3000、3750、4000、4500、5000、6000、7000、8000 mm の 14 種類です。冷却システム

可変速ポンプの組み合わせ 高圧自動ろ過システムや切りくず除去システムと合わせて、長期間にわたって優れた穴あけ結果を提供します。TIBO 深穴ボール盤には以下のものが装備可能です さまざまなシステム管理。 したがって、Siemens KTP-600 タッチ パネルおよび KTP-1000 多機能パネルに基づく CNC システムに加えて、Siemens 802D sl および Siemens 840D sl CNC 制御システムも選択できます。

- 難削材向けのプログラム可能な切りくず分断

- USBとイーサネットを使用してデジタルデータを転送

- 品質向上と機械改修時間を短縮するエラー診断機能

- プログラム可能な最小および最大冷却剤圧力値

- リモートサービス ソフトウェア通信チャネル経由 (オプション)

深穴加工 - ビュー 機械加工回転工具を使って金属に穴を開けます。 深い穴あけ - 穴の深さは 10 cm 以上、または元の直径の 5 倍 (5*d) 以上の深さである必要があります。

深穴加工にはいくつかの方法があります。

- STS工法(片ロッドドリル) - 高性能部品や量産部品の加工に最適な工法です。 このプロセスの複雑さは、ワークピースが回転している間、多数の供給ホースを備えたオイルレシーバーを使用する必要があるという事実にあります。 シングルロッドシステムは、高品質の穴を生成するのに最も効果的であると考えられています。

- エジェクタドリル(エジェクタ)は、直径18~180mm(穴あけ時は最大250mm)の穴を開ける深穴加工用のエジェクタ技術です。 切削油は外管と内管の間の空間に供給されます(二管式 - DTS、Double Tube System)。 クーラントはドリリングヘッドの外側から入り、ドリリングヘッドを洗浄し、切粉とともにインナーパイプに排出されます。 エジェクタ方式は、d=20~60mmの穴加工に適しています。 断続的な穴の生成を除く、深さ 1200 mm まで。

- 内部に切削液を供給するガンまたはチューブラーブレードドリル (ELB) を備えた穴あけシステム - この方法は、技術的に小さな直径の深い穴が必要な小規模企業に適しています。 推奨穴 = 35 ~ 40 mm、長さは最大 50*d。 この方法では皿穴加工やリーマ加工などの作業が不要になります。

深堀機は次のような用途に使用されます。 広い範囲防衛産業、自動車産業、石油・ガス産業、エネルギー、油圧シリンダーの製造、重工業などの産業。

にカテゴリー:

深穴加工

深穴ボール盤の特徴と分類

深穴ボール盤は、長尺ワークを加工するために設計された他のタイプの機械とは次のような特徴があります。

1. 作業場にある工作機械は広い面積を占め、原則として水平設計で、作成される加工対象物の長さの少なくとも2倍の長さを持っています。 通常、このような機械のベッドは複合材の突き合わせジョイントとして設計されています。 これにより、製造と消費者への配送の利便性が確保されます。

2.機械のレイアウトでは、切削ゾーンからの切りくずの輸送、ドリルの潤滑および冷却のための装置が大きな場所を占めています。 循環システムには、ポンプユニット、切削ゾーンへのクーラント供給ライン、切りくず除去、切りくずコレクター、沈降タンク付きのドレンタンク、液体からの固体粒子の磁気およびその他のキャッチャー(フィルター)およびその冷却器が含まれます。 さらに、機械には液体の飛沫や漏れを防ぐための保護カバーが必要です。

3. 深穴ボール盤のほぼすべてのモデルは、深荒加工と仕上げボーリング (リーマ加工) に使用できます。 滑らかな円筒形の円形(および円錐形)穴を加工するための操作を実行します。

4. 深穴ボール盤が故障した場合、加工プロセスの技術的特殊性が高いため、他の機械に置き換えることは非常に困難です。 したがって、生産計画を立てる際には、深掘削が技術プロセスの初期作業の 1 つであることを考慮して、積載量だけでなく、深掘削用の機械の数に関しても常に設備を予備として用意しておく必要があります。

深穴加工用の機械、特に高速加工用に設計された機械は、次の要件を満たしている必要があります。

1) ワークピースの取り付けと取り外しが便利で迅速です。

2) 必要な処理モード、特に外出先での供給量の無段階制御を保証します。

3)得られたチップ(液体とチップからなるパルプ)を連続的に除去する。

4) 作動流体の濾過と冷却。

5) 自動的に動作する保護装置によるプロセスの継続的な監視。

6)冷却剤から生じたチップを収集し、分離するのに十分な容積を有する受け入れ装置。

7) 機械の作動部品(キャリパー、ステムヘッドなど)の迅速な取り付け動作。

8) 作動液等の飛沫から作業員や作業場を確実に保護します。

ある程度、深掘削を実行する機械に特有なのは、他の多くの機械と比較してエネルギー強度が増加していることです。 場合によっては、掘削エネルギーの最大 30% (場合によってはそれ以上) が切りくず除去のためだけに消費されます。

深堀り用のすべての機械は、多種多様ですが、次のグループに分類できます。 回転式; スイベルタイプの機械。 穴あけ時にワークを回転させずに機械を加工できます。 これらのタイプの機械はそれぞれ、特定のタイプのワークピースを処理するように設計されています。

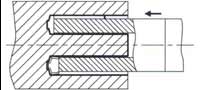

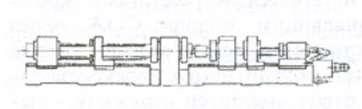

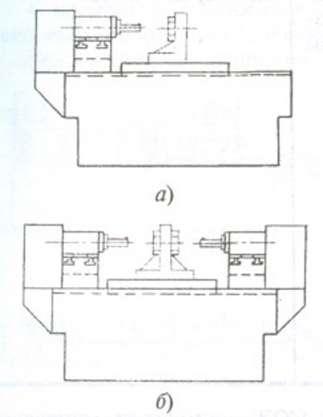

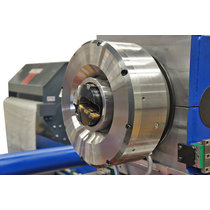

旋盤タイプの機械 (図 1、a) の場合、主軸台は主軸台に似ています。 旋盤。 中空スピンドル (中実の場合もあります) は、ワークピースを高速で回転できるように設計されています。 その断面積は比較的小さいです。 加工中のワークピースは、主軸の作動端に取り付けられたチャックに出力端が取り付けられるように取り付けられ、入力端は、加工が内部で切りくずを除去して実行される場合はオイルレシーバーによって、または振れ止め付きの振れ止めによって支持されます。外部チップの除去。 加工中、長いワークピースは中間振れ止めによってさらにサポートされます。 ドリル付きのステムはキャリパーポストまたはステムヘッドストックに固定されています。 ステム主軸台 (サポート) とワークピース (オイル受け) の間には、長い穴あけ長さの場合、ステムを支えるステムレスト (スタンド) があります。

旋盤タイプの機械では、通常、前処理されたワークピースが上部にドリル加工され、その形状は横方向の寸法が小さい回転体を表します。

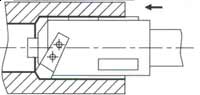

スイベルタイプの機械 (図 1、b) では、加工されるワークピースの一部がスイベルと呼ばれる中空スピンドルの内側に取り付けられます。 旋盤タイプのボール盤のスピンドルと比較して、スイベルの横方向の寸法が大きくなります。 したがって、スイベル設計は、穴あけプロセス中のワークピースの急速な回転を考慮して設計されていません。

超硬ドリルが登場する以前は、穴あけ加工時の切削速度が低い場合、切削速度の遅い円形ワークの加工にはスイベル式の機械が使用されていました。 超硬合金の導入後、工具を迅速に回転させるために、これらの機械にステムヘッドを装備することが必要になりました。

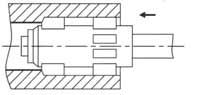

米。 1.深穴加工用機械:a-旋盤タイプ。 b - スイベルタイプ。 c - ワークピースの回転なし。 g. - 両面穴あけ: 1 - ベッド; 2 - スピンドルヘッド; 3 - ワークピース。 4 - オイルレシーバー; 5 - ステムスタンド。 6 – ステム。 7 - ステムヘッド。 8 - チップレシーバー。 9 - ケーシング。 10 - スライド

逆回転の場合はプラス記号、ワークとツールの回転方向が同じ場合はマイナス記号を使用します。

スイベルタイプの機械は旋盤タイプの機械と同じ要素を持っています。 スイベルスピンドルには、ワークを両側から固定するための 2 つのチャックが装備されている場合があります。 振れ止めのレイアウトも多少異なる場合があります。これは、旋盤タイプの機械では常に旋回装置の端と端が接して取り付けられるのに対し、これらの機械ではワークピースが入力端をスイベルに配置して配置されることが多いためです。機械のスピンドルチャック。

通常、スイベルタイプの機械は、高速回転が望ましくないワークピースを処理します。 鍛造品や圧延品など回転体と形状が多少異なる部品や、アンバランスが著しい部品です。 中段の大径ローターやロールなどの重量部品や小径の穴加工は、ドリルでステムを逆高速回転させてスイベルタイプの機械で加工することをお勧めします。

ワークピースを回転させない深穴ボール盤(図 1、c)は、最初の 2 種類の機械に比べてはるかに一般的ではありません。 ワークを回転させずに深穴加工が必要な部品の穴あけや、複数の平行深穴加工に使用します。

このようなマシンには 2 つのタイプがあります。

1) 縦方向の動きを実行するステムヘッドを備えたもの。

2) 縦方向に移動するワークを固定するためのテーブル付き。

最初のタイプのマシンが最もよく使用されます。 この場合、穴あけ時にワークピースが回転しない機械は次のようになります。 集約マシン自動パワーヘッド搭載。

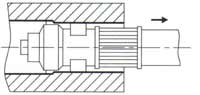

大量生産や大量生産で相対的に穴長が長いワークの穴あけには、両面深穴加工機(スイベルタイプの一種)を使用することをお勧めします。

量産および大規模生産における深い穴のある小さな部品は、2 スピンドルおよびマルチスピンドルの機械と垂直設計の機械の両方で処理されます。

自動化の程度に基づいて、深穴ボール盤は主に 3 つのグループに分類できます。

1) 自動動作サイクルを備えた機械。

2) 処理プロセスを部分的に自動化するか、プロセスの進行状況を監視する機械。

3) 自動化装置のない機械。

現在、2 番目のグループのマシンが最も普及しています。 このグループには、主に過負荷、液体の過熱に対する保護、液体の固体粒子の除去、液体の冷却などを目的とした自動作動安全装置を備えた機械が含まれます。

自動サイクルを備えた機械は、自動化装置を備えていない機械と同様に、深穴掘削にまだ使用されることはほとんどありません。

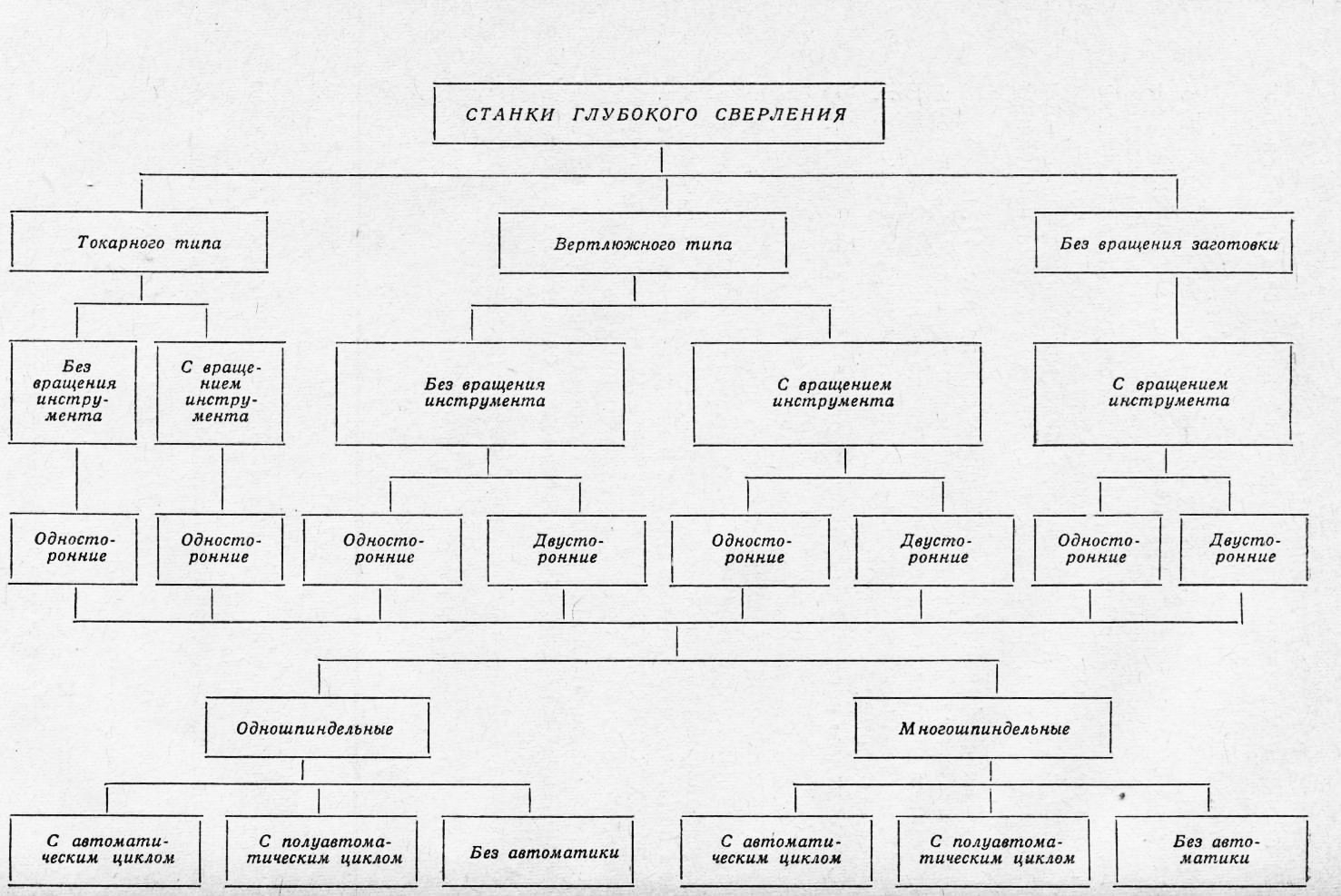

マシンの分類スキームを図に示します。 2.

工作機械の主な設計オプションをよりよく理解するために、作業場で占有されるスペース、消費電力、およびこれらのタイプの機械の処理機能に基づいてそれらを比較します。

この目的のために、4 つのオプションの機械で同じ切削モードを使用して、同一のワークピースを加工することを検討します。

機械が占有している領域。 ほとんどの場合、同じサイズのモデルの幅はほぼ同じであるため、異なる設計の機械が占める面積はその長さに比例することに同意しましょう。 さらに、この例のメインドライブとフィードドライブは構造的に機械の長さを増加させないと仮定します。 機械の長さを Ls とします。 ベッドの長さも選べます。 また、同様の機械コンポーネントの長さは次のとおりであることに同意しましょう。 さまざまなデザインは、同一のワークピースの穴あけを目的としており、同等になります。

米。 2. 深穴ボール盤の分類体系

1. 最もコンパクトな機械は旋回式の機械、またはワークを回転させずに動作する機械です。 旋盤はそれほどコンパクトではありません。 最大の面積は両面穴あけ用の機械が占めています。

2. 旋盤およびスイベル機械で同じ部品を穴あけする場合と、ワークピースを回転させない機械で穴あけする場合のステムの長さは等しい。 ワークの両面穴あけに必要なステムは、片面穴あけのステムより短い(ワークの長さの約半分)ですが、1 つではなく 2 つ必要です。 両面穴あけの場合のステムの全長は、片面穴あけの場合よりも、オイルレシーバー、ステムヘッドストック、およびサポートポストの長さのほぼ合計だけ長くなります。

また、同じ加工モードで穴あけした場合の有効切削能力 Npe3 は、すべての機械で同じであることに同意しましょう。

計算を単純化するために、同じ切削条件で動作する場合、独自の送りモーターまたはメイン駆動モーターからの送り機構の駆動には、すべての機械から同じ電力が必要であると仮定します。 さらに、送りドライブに必要な電力がメインドライブの電力の 2 ~ 3% であることを考慮して、Nn = 0 とします。 2 つのドリルを同時に使用する場合、送りは 2 つのモーターから実行する必要があります。

したがって、ワークピースおよびドリルステムの駆動装置に費やされる有効電力は、ワークピースおよびドリルの回転角速度に直接比例します。

研究が示しているように、工具でステムを回転させるためのギアボックス ドライブ (ステム主軸台ドライブ) の効率と比較したワークピース ドライブの効率は高くありません。

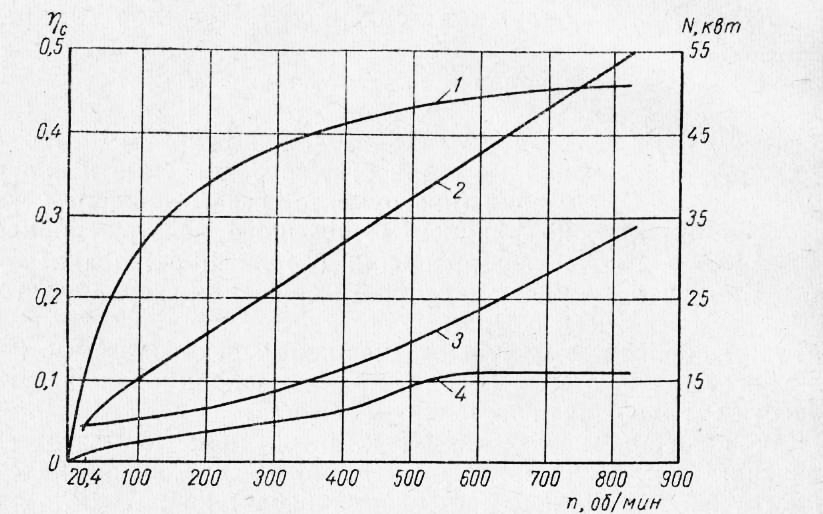

図では、 図 42 は、さまざまな速度 (dc = 80 mm および s0 = 0.15 mm/rev) で焼きなまし鋼 35 を穴あけしたときの、Schiess 機械モデル DRB-40 のワーク回転ドライブの効率値を示しています。 図からわかるように、メインドライブの効率は 0.5 を超えません。 マシン負荷が低い場合、効率は特に低くなります。 したがって、これらの機械では、長期間の負荷がわかっている場合、所定の動作に必要な電力よりもはるかに大きな電力の電動機を取り付けるべきではありません。 クーラントと切りくずを輸送するためにポンプを駆動するのに必要な電力は、次のように依存することが知られています。 油圧抵抗油圧ネットワークとポンプの性能 Q.

流体輸送に対する抵抗を克服して、ポンプは圧力 p を発生させます。この圧力は、ワークピースへの工具の侵入深さが増加するにつれて増加します。

作業の開始時に冷却剤が少ないと、液体の温度が上昇し、通常は50〜70℃以上に達します。 温度が上昇すると液体の粘度が低下するため、輸送に対する抵抗が若干軽減されます。 しばらくすると、油の温度が安定し、ネットワーク内の圧力の掘削深さへの依存性が明確になります。

ここで、上記のように、両面穴あけの場合、2つの加工ツールから同時に切りくず除去を実行する必要があることが考慮される。

米。 3. 穴あけ時の回転数と動力による機械の効率の変化: 1 - 機械の効率。 2 - マシンのフルパワー。 3 - アイドル電力。 4 - 実効電力

1. 両面ボール盤には、穴あけ、切りくず除去、工具送りに最高の切削能力が必要です。

2. エネルギー消費の観点から最も経済的な深穴ボール盤は、ワークを回転させない機械です。

3. 旋盤タイプの機械は、ワークを回転させない機械に比べてエネルギー消費が少なく経済的です。

4. エネルギー消費の観点から見ると、スイベル機械は、ステムヘッドを使用して動作する場合、旋盤タイプの機械と非回転ワークピースを穴あけするための機械の中間的な位置を占めます。 高速穴あけが導入されたとき、スイベルタイプの機械は時代遅れであると考えられていたため、この結論はやや予想外でした。 しかし、中型および大型部品を加工するほぼすべての機械にステムストックを導入した後も、これらの機械は引き続き稼働しており、上記で得られた結果の妥当性が確認されています。

ドリルオン さまざまな種類工作機械 旋盤式深穴加工機は、占有面積が大きくエネルギー消費の点で経済的ではないにもかかわらず、ワークの回転角を大きくとることができるため、深穴の加工に最も普及しています。 したがって、回転体の形状を持ち、上部に加工されたすべての小さなワークピースを旋盤で穴あけすることができます。 唯一の例外は、旋盤では同時に両面の穴を開けることができないため、両面の深穴を同時に開ける必要があるワークです。 小さな穴は通常ガンドリルで開けられますが、高速回転すると十分な信頼性が得られないことを考慮すると、ワーク回転スピンドルは必要な切削速度で回転を提供する必要があります。 場合によっては、高周波電気モーターとフレキシブルスレッド加速ギアを駆動装置として使用できます。

大きなアンバランスがなくきれいに加工された中型および大型のワークピースも旋盤で加工されることがよくあります。 ただし、長いワークピースの場合、そのような機械には密閉型振れ止めを装備する必要があります。 n3 = 600 rpm を超えるワークの回転速度は、作業者にとって危険ですので、できれば避けてください。 このような場合、可能であれば、ツールをさらに回転させる必要があります。

旋盤が提供する 高品質ワークの加工。 これらの機械から得られた製品は、加工の清浄度や穴あけの形状については何もコメントされていません。

カールシュタット社が示した旋削原理は、深堀りの自動化作業を行うのに最も便利であると思われます。

固定ワークの深穴加工機はコンパクトでエネルギー消費の点でも経済的です(ステム主軸台の効率が他の機械の従来のワーク回転駆動の効率より高いと想定されています)。 欠点は、掘削の品質が低いことです。

これらの機械は産業界で広く使用されておらず、その操作経験はまだ一般化されていません。 したがって、(ツールのみを回転させて)意図された目的に使用する必要があります。 回転できない、または回転が不便なワークの穴あけに。

興味深いのは、これらの機械の動作原理は、従来の両面穴あけと比較して、右側のドリルを使用する必要がないため、ブラインドワークや貫通(できれば短い)ワークの両面穴あけにも推奨できることです。利き手と左利きのドリル。

旋回式機械の主な利点は、そのコンパクトさと操作時の安全性です。 これらの機械は、十分にバランスがとれておらず、上部が完全に加工されていないワークピースに穴を開けることができます。 どうやら、中型のワークピースは工具を高速回転させるステムヘッドを備えたスイベルタイプの機械で長時間加工され、重量物や大型の部品は旋盤タイプの機械または固定ワークピースクランプを備えた機械で加工されるようです。

両面ボール盤の利点は、穴あけ長さを半分にし、同時に2つの工具で加工を並行して行うことで、穴あけの生産性が高いことです。 したがって、必要な駆動力の合計値も 2 倍になると、両面ボール盤の加工時間は半分に短縮されます (これらの機械の大きさとエネルギー消費量については以前に報告しました)。

両面穴あけのデメリットは、右利き用と左利き用のドリルを使用する必要があり、工具の種類が増えることです。 さらに、両面穴あけ中に、このタイプの加工に特有の欠陥、つまり、軸が折れたり、穴あけ穴の突起が観察されます。 これらは、コピー現象の存在により除去するのが難しく、追加のパスが必要となるため、重大な処理欠陥です。

両面穴あけを行うと工具寿命が延びるようです。 実際、各工具はワークピースの長さの半分だけを通過する必要があります。 その結果、1 つの工具で再研磨なしで穴あけできる部品の数は 2 倍になります。 しかし、そうではありません。 ドリル2本で作業するため、1本あたりの耐久性は上がらず、再研磨回数も減りません。

上記のことから、両面ボール盤の使用が推奨できるのは、大規模なプログラム(大規模または大量生産)があり、相対的な穴あけ長さが特に大きく、製品の品質要件が十分に厳しくない場合にのみであると結論付けることができます。穴あけや難削材の穴あけに。 また、2 つの同軸止まり穴を持つ部品の加工には、これらの穴の相対的な長さが十分でない場合でも、両面ボール盤を使用することをお勧めします。

建設。

専用のボール盤およびボーリング機械には、同じまたは異なる技術クラスの部品に特定の種類の処理を実行したり、特定の範囲のサイズで特定の種類の表面を取得したりするように設計された機械が含まれます。 最も広く使用されている機械は、深穴穴あけとボーリング、ねじ切りとナット切断、中央、仕上げボーリング用です。

7.4.1. 深穴穴あけやボーリング用の機械です。

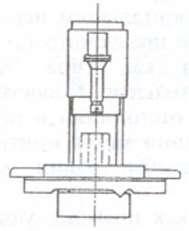

場合によっては 100 以上に及ぶ大きな長さ対直径比の穴あけ (円形穴あけを含む)、リーミング、およびボーリング穴用に設計されています。 最新の機械では 3 つの穴あけ方法が使用されます (図 7.17)。 片刃工具による穴あけ加工では、工具シャンクの中空部から切削液(クーラント)が供給され、シャンク外側の切りくず溝から切りくずとともに排出されます。

通常、直径30mm以下の穴の加工に使用される工法です。

エジェクタードリリングは、複数の刃先を備えた工具を使用して実行され、ドリルステムとその内側にある切りくず除去パイプの間の環状空間を介してクーラントが供給され、このパイプを介して切りくずとともに除去されます。 切りくずの流れとクーラント除去を促進するために、パイプには環状空間からの液体の一部が直接パイプに入るチャネルがあり、エジェクター効果を生み出します。

VTA 法は、刃先とガイド プレートを備えた中空ステムにねじ込まれたツール ヘッドの使用に基づいています。 シールスリーブを通したクーラントは、工具ステム周囲の環状隙間を通ってヘッド中央部の中空部に供給され、ステムの内部流路を通って刃先形状により破砕された切りくずとともに排出されます。 VTA工法は大径穴の加工や直径120~150mmの環状穴加工に使用されます。 直径2500mmまでの深穴の穴あけは、原則としてカッティングブロックを両面配置したヘッドで行います。

図7.17。 深穴加工方法:

a - 片刃の工具。 6 - エジェクター。 V- VTA方式

深穴加工やボーリング加工において、加工径や材質に応じて寸法精度H7~H9を実現、加工穴断面の位置ずれは100mmあたり0.03~0.05以内(製品非回転時0.08~0.08~) 0.12/100mm)、表面粗さRa=0.32~2.5μm。

主なレイアウトと設計上の特徴による機械の分類を表 7.12 に示します。 中硬鋼製部品の最大公称穴あけ直径 (固体材料における) が、機械の主なパラメータとして採用されます。

ほとんどの横型機械には長い複合ベッドが付いています。 特に大きくて重い部品を加工する機械は、異なる高さの基礎上に配置されるものも含め、加工される部品用と工具部品用に別個のベッドを備えることがあります。

工具ストックのスピンドル アセンブリの設計上の特徴は、大きな軸方向の力と、スピンドルを介して大量の冷却剤を供給する必要性によって決まります。 製品ヘッドとツールヘッドの両方の回転駆動は、非同期モーターから段階的に行われるか、DC モーターを使用する場合は連続的に可変されます。 過負荷から保護するために、電気機械式または電気式トルク センサーが工具回転ドライブに組み込まれています。 送り駆動には、比較的短いストロークの場合はスクリューギヤと油圧シリンダが使用され、大きなストロークの場合はラックアンドピニオンギヤが使用されます。

機械には自動または半自動操作を提供する制御装置が装備されています。 テーブルと主軸ヘッドの座標移動を伴う機械では、CNC 装置と工具設定の自動変更 (ガイド ブッシュ付き工具) を使用できます。

硫黄と塩素の可溶性有機化合物を添加した鉱油が冷却剤として使用されます。 大量のクーラント (200 ~ 1800 l/min) が、高圧ギアによって 2.5 ~ 8 MPa の圧力で切削ゾーンに供給されます (加工直径の増加とクーラント消費量の増加により、圧力は低下します)。 、スクリューポンプまたはベーンポンプ。 廃液は、磁気分離機とロッドを使用した多段階洗浄システム、遠心分離機、フィルター、仕切りのあるタンク内の沈殿物を使用して、チップを徹底的に除去します。

表7.12 深穴あけ・中ぐり加工の主な機械の種類

|

機械の種類と系統図 |

応用分野 |

|

|

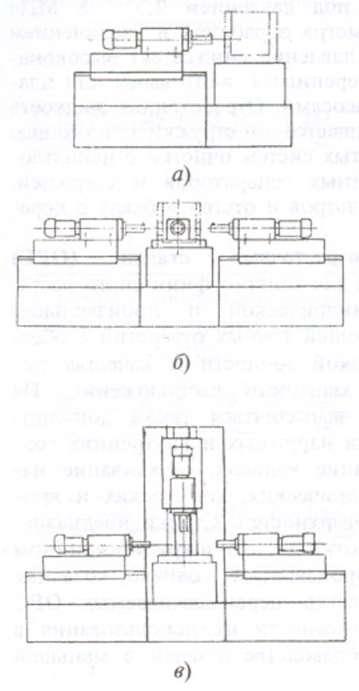

回転体などの部品加工用に縦移動可能なパワーテーブルを搭載 1) |

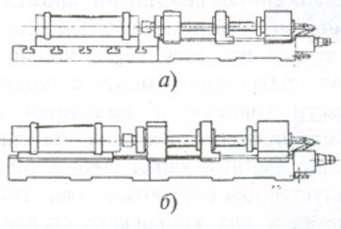

掘削軸に沿ってフレームガイドに沿って移動するパワーテーブルに取り付けられた主軸ヘッドを備えた単一主軸および多主軸の横型機械。 ワークピースの固定主軸台をツールガイドスリーブによって穴あけが始まる側から押し付けます。 工具の回転と、場合によってはワークピースの追加の回転を伴います (a)。 ツールや部品を振れ止めでサポートできる機能 (b) |

公称穴あけ径 3 ~ 80 mm の機械。 回転体などの中小型長尺部品の量産加工や自動ローディング装置を搭載した場合の大量生産に使用します。 |

|

回転体などの部品加工用のターニングまたはスイベル(中空)タイプの主軸台付き

|

掘削軸に沿って移動可能なスピンドルヘッドを備え、フレームのガイドに沿って移動するシングルスピンドルおよびダブルスピンドルの横型機械。 製品の主軸台のチャックで部品をクランプし、リングまたはオープンローラーレストでそのサポートを行います。 ワークピースの回転とツールの追加回転の可能性あり |

固形物への呼び径80~320mm(呼び加工径250~2500mm)の機械です。 回転体などの長尺・大型部品の加工に使用されます。 さまざまな条件生産 |

|

自由形状部品加工用テーブルプレート付 3) |

掘削軸に沿って移動可能な主軸ヘッドを備え、ベッドガイドに沿って移動する単一主軸横型機械。 部品をテーブルプレート上にクランプして固定する (a)、またはフレームのガイドに沿って取り付け軸方向に移動させて (o)、工具の回転と送りを行います。 ステディレストとガイドスリーブでツールステムをサポートする機能を備えています |

穴あけ径80~320mm(加工径250~2500mm)の機械に対応します。 さまざまな生産条件での大型自由形状部品の加工に使用されます |

表7.12の続き

|

機械の種類と系統図 |

主なレイアウトとデザインの特徴 |

応用分野 |

|

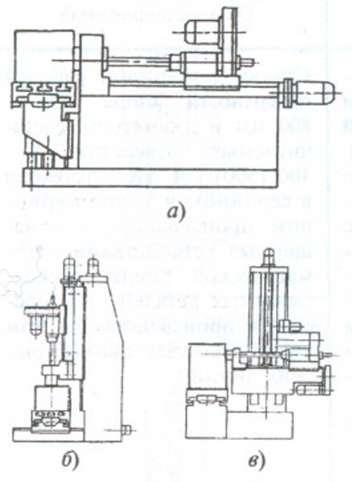

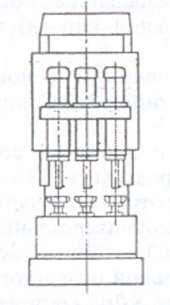

テーブル(主軸頭)の座標移動により任意形状部品の加工が可能 4) |

テーブルの交差移動を伴う単一主軸の水平 (a) および垂直 (b) 機械、または主軸ヘッドの交差移動を伴う水平 (c) の機械。異なる直径の穴用に交換可能な (自動を含む) 工具設定を装備する可能性があり、 CNC装置 |

穴あけ径4~40mm(立型の場合は最大20mm)の機械に対応します。 さまざまな製造条件下で自由形状部品に 1 つまたは複数の穴を加工するために使用されます |

7.4.2 仕上げおよび中ぐり盤 (ORS)円筒形および任意形状の正確な穴の母線の精密仕上げボーリング用に設計されており、高い精度と表面品質および相対位置を保証します。 この機械はさらに、外側端と内側端のトリミング、溝の旋削、外側の円筒面、円錐形、および曲面の旋削も実行できます。 これらの機械は大規模かつ大量生産の部品を加工するために設計されていますが、比較的簡単に再構成可能なORSの作成により、より少ないバッチの部品の安定した生産にも使用できる可能性が生まれました。

表 7.13 に示されている ORS 分類は網羅的なものではありません。 ワークピースがスピンドルに取り付けられたチャックに取り付けられ、工具が可動テーブルに取り付けられたサポートに取り付けられる機械も製造されます。 可動ヘッドと 2 座標テーブルを備えた機械。 水平垂直可動主軸ヘッドを備えた複合機など

OPCの加工品質は、下穴の断面の真円度と縦断面の形状(円筒度)で決まります。 可動テーブルを備えた横型機械では、穴あけ全範囲における穴の真円度からの偏差は 0.5 ~ 1.2 μm 以内であり、粗さは Ra = 0.32 + 0.63 μm (ワークの材質によって異なります) よりも粗くありません。

OPC の剛性、耐振動性、熱安定性には高い要求があり、基本部品の対応する要件が決まります。基本部品は高品質のねずみ鋳鉄製で、良好なリブを備えた箱型形状です。 一般に、可動テーブルを備えた横型機械のフレームの剛性により、3つの支持要素上の基礎に機械を設置することが可能になります。 高い減衰能力と熱安定性を備えた花崗岩や人工材料 (合成材料など) からフレームや橋を製造する実現可能性が認識されています。 水平移動ユニットには精密機械に伝統的な平型とV字型のスライドガイドが主に使用され、垂直移動ユニットには閉じた長方形のガイドが使用されます。

表7.13。 仕上げ盤・中ぐり盤の主な種類

|

機械の種類と系統図 |

主なレイアウトとデザインの特徴 |

応用分野 |

|

横型、可動テーブル付き 1) |

互いに平行な固定主軸ヘッドを備え、フレームにしっかりと固定された U 字型ビーム (「ブリッジ」) 上に配置された単一主軸または多主軸機械 (A)またはワークピースから反対側の 2 つの (b) 側面。 スピンドルの軸に平行なフレームのガイドに沿って移動可能なテーブル。その上にワークピースが固定具に固定されています。 |

テーブル作業面幅320~800mm、ボーリング穴径8~400(500)mmの機械です。 これらは連続生産および大規模生産で使用され、自動ラインの一部としての量産など、ワークピースを自動的に交換するための装置が装備されています。 |

|

固定テーブルと可動主軸ヘッド付き 2) |

ワークピースに対して 1 つの側面 (a)、水平面のいくつかの側面 (b)、および水平面と垂直面のいくつかの側面で主軸軸に平行に移動可能なパワー テーブル上に主軸ヘッドが配置された単一主軸または多主軸機械 (V)。ワークピースを取り付けるための水平な作業面を備えた固定テーブル(通常は特別な治具に) |

パワーテーブルの作業面幅500~1250mm、穴あけ径8~400(500)mmの機械です。 の一部としてなど、大規模生産で使用されます。 自動ライン、形状の精度と加工表面の相対位置の要件が限られたボディ部品の加工用 |

スピンドルヘッドは OPC の最も重要なコンポーネントであり、主に処理の精度と品質を決定します。 シングルスピンドルヘッドは、原則として統一ユニットであり、その接続寸法は標準化されています(GOST 19590-85)。 主軸ヘッドには、半径の穴をあけて端をトリミングするときにカッターを半径方向に送り、摩耗中にカッターを調整したり、逆転ストローク中にカッターをボーリング面から後退させたり、ワークピースをクランプしたり、加工を制御したりするための装置が組み込まれています。等

表7.13の続き

|

機械の種類と系統図 |

主なレイアウトとデザインの特徴 |

応用分野 |

|

フォーステーブル(プラットフォーム)上で可動ヘッドを備えた垂直型

|

スピンドルの軸と平行に移動するスライドまたはパワーテーブル上に主軸ヘッドが配置された単一主軸および多主軸機械。 ワークまたは治具を設置するための水平な作業面を備えた固定(ワーク交換用のロールアウト)テーブル |

電動工具幅630~1250mm、ボーリング穴最大径8~400(500)mmの機械に対応します。 中型および大型の車体部品の穴(長さ対直径の比率が大きい穴を含む)を加工するための連続生産および大規模生産で使用されます。 |

|

垂直型可動主軸頭付き

|

ガイドに沿って垂直に移動可能なスタンドを備えた単軸マシン スピンドルヘッドにより、さまざまな範囲のボーリング穴に交換可能なスピンドルを使用して作業できるようになります。 固定式、ロールアウト式、またはクロス水平テーブル |

幅400~630mmのテーブルを備えた機械。 各種エンジンの修理工場で使用されています。 |

特定の部品を加工する工作機械では、非同期電気モーターを備えた非調整主動ドライブが使用され、再構成可能な機械では、調整可能な DC ドライブが使用されます。 いずれの場合も、スピンドルの振動を低減するために、ベルトドライブが最後のリンクとして使用されます。 ドライブの外乱の影響からスピンドルユニットを特別に隔離する必要がある場合は、その位置により、ベルトとスピンドルヘッドに取り付けられた従動プーリーの間に 2 つの接触円弧を備えたベルトドライブを使用することができます。ドライブプーリーの反対側のテンションローラーの(従動プーリーに対して)。

作動体の供給は油圧シリンダーまたはギアを使用して行われます。

スクリューナット、および後者の場合、幅広く調整可能な電気モーターを使用すると、仕上げに必要な小さな加工送りの滑らかさが比較的簡単かつ確実に確保されます。

7.4.3. 平坦な部品を加工するための多軸ボール盤です。この機械は、連続および大規模生産において、グリッド、ダイ、プリント基板などの部品に多数の穴を開けるように設計されています。 最も普及しているのは、エレクトロニクス産業向けの非金属材料で作られたプリント基板を加工するための機械です。 これらの機械のほとんどは、さまざまな構成のワークピース、窓、溝の外端面の輪郭フライス加工を実行する機能を備えています。 機械には CNC 装置が装備されており、工具や部品が自動的に交換されます。

同時稼働主軸数と機構の高速化により、高い生産性を実現します。 この点において、執行機関の空気静圧サポートおよびガイドは広く使用されており、振動を十分に減衰させ、集中的な作業中の熱安定性を高める材料、たとえば、花崗岩またはその人工代替品(花崗岩など)が使用されます。

非金属材料の穴あけ加工時の主軸回転数は10万~12万min-1に達し、移動速度は12,000~15,000mm/min、加減速時間は0.1~0.15秒です。これにより、中心間精度が確保されます。中心距離は約 20 μm、フライス加工された輪郭からの偏差誤差は約 30 μm です。