シャフトなどの部品の加工。 石油とガスの大百科事典

長さが直径の 3 倍を超える丸棒は、一般にシャフトと呼ばれます。 それらは滑らかで、階段状で、複雑な形状の領域があり、中空です(図50)。 また、長さが直径12を超えるシャフトをロングと呼びます。

ほとんどの場合、シャフトを回転させる技術的ルートは次の順序で実行されます。

1. ワークの端を長さ寸法に合わせて両側のセンタリングで切断します。

2. チャックとバックセンターでの遊びを持たせた荒旋削 仕上げ直径あたり 1 ~ 2 mm の精密な表面。

3. 中心部の精密面の微旋削加工。

長くて複雑な形状のセクションを含むシャフトを加工するための技術的ルートは、その特殊性のため、いくつかの作業によって補足されます(これについては、§ 67 および第 XII 章を参照)。

丸鋼Ø36X264 mmを10個使用して段付シャフト(表4)を加工する技術ルートを構築する例を考えてみましょう。 ネジ切り旋盤1K62。

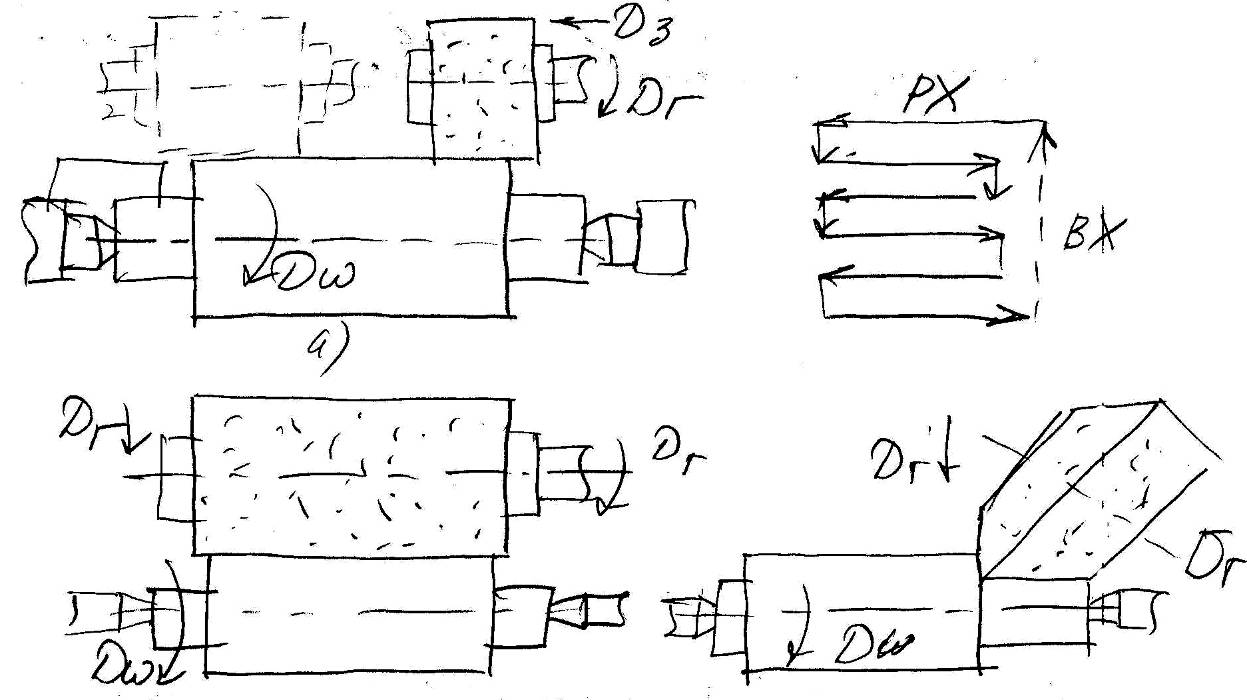

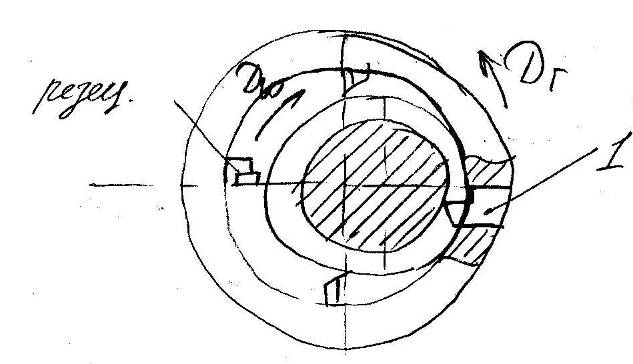

図 50. シャフトの種類:

a - 滑らか; b、c - 階段状。 g- 複雑な形状の領域。 d - 中空

シャフトには 3 つの円筒部分 (Ø25f11、Ø22f11、Ø28hl2) があり、その精度はそれぞれ 11 級と 12 級に制限されています。 公差のない残りの寸法は、14 等級に従って処理されます。

円筒面の形状の精度は図面では確立されていないため、その誤差が対応する直径の公差を超えてはなりません。

Ø25、Ø28、Ø22 mm の面の相互配置の精度は、相対的なラジアル振れによって制限されます。 共通軸 0.08mm以下。

表面の粗さ (部品の輪郭に示されているものを除く) - Rz ≤ 40 ミクロン。

この部品は熱処理されていません。 その結果、その完全な加工(低い寸法精度で)を実行することができます。 旋盤.

ビレット - 一部の丸鋼、直径と長さの許容範囲は 4 mm です。 その曲率は許容範囲内です。

少量の部品(10 個)の製造では、少量の解剖で段階的に技術ルートを構築します。

ねじ切り旋盤 1K62から 技術仕様(第 VIII 章、表 9 を参照) を使用すると、部品の加工を効率的に実行できます。

加工方法は最大の生産性の原則に従って選択されます。 端の切断は最も耐久性の高い曲げカッターを使用して行うことが望ましいです。 Ø25、Ø28、Ø22 mm の正確な円筒部分は、荒削りおよび精密旋削によって加工する必要があります。 自由寸法を持つ他のすべての表面は、最小限のストローク数で荒削りすることによってのみ機械加工する必要があります。

正確な相対位置が必要なシャフト部分の最終加工には、センターホールという単一の技術ベースが採用されています。 端部のトリミングとセンタリングの技術的基盤 - ワークピースの円筒面。 シャフトの剛性が低いため、チャックおよびリアセンターに取り付ける場合は荒回しを推奨します。 つまり、ここではワークピースの円筒面と中心穴が技術ベースとなります。

選択された技術ベースに従って、ワークピースを機械に取り付ける方法は、チャック内、チャック内、リアセンター内、センター内という方法が受け入れられます。

処理される部品のバッチのサイズと、操作の移行を完了するための実際的なルールを考慮して、技術的なルートを 6 つの操作に分割します。1-2 - チャックの端を切断してセンタリングする。 3-4 - チャックの両側と後部中央のシャフトを荒回転します。 5-6 - 中心部の精密な表面の微旋削。

表4

段付きシャフトを回す技術ルート

| 手術 | 設定 | 遷移 | セットアップとトランジションの内容 | 設置図 |

| あ |  |

|||

| カートリッジ内 | ||||

| 端をサイズ2にカット | ||||

| 中心からサイズ 1 | ||||

| あ | ワークを取り付けて固定します |  |

||

| カートリッジ内 | ||||

| 私 | 端をサイズ2にカット | |||

| 中心からサイズ 1 | ||||

| あ | ワークを取り付けて固定します |  |

||

| チャックとセンターに | ||||

| シリンダー3を回す | ||||

| シリンダー4を回す | ||||

| 面取り2 | ||||

| 溝1を回す | ||||

| あ | ワークをチャックとセンターに取り付けて固定します |  |

||

| シリンダー5を回す | ||||

| シリンダー3を回す | ||||

| シリンダー4を回す | ||||

| 面取り2 | ||||

| 溝1を回す | ||||

| あ |  |

|||

| シリンダー2を回す | ||||

| シリンダー1を回す | ||||

| あ | ワーク中心の設定と固定 |  |

||

| シリンダー1を回す |

質問とタスクを制御します。

1. シャフトとはどの部分をいいますか?

2. シャフトを加工するための典型的な技術ルートを示してください。

3. タスク番号 101 を完了します

この TP には次の操作が含まれます。

面出し、センタリング

シャフトジャーナルのターニング(旋削)

予備研削

キー溝フライス加工

スプラインフライス加工

ねじ加工

熱処理

中心穴の固定

シャフトジャーナルの精密研削

スプライン研削

ねじ山校正とバリ取り

フラッシング

コントロール

1.2.1. シャフトのフェーシングとセンタリング

単一および小規模生産では、端部は旋削加工および フライス盤。 穴あけ、旋削、回転、水平のセンタリングを行います。 ボーリングマシン.センタリングは、2 つのツール (ツイスト ドリルと皿穴) を使用するか、1 つの組み合わせたセンター ドリルを使用して行うことができます。 ドリルのテーパー角は通常 60 ° ですが、重いシャフトブランクの場合は 75 ° または 90 ° に増加します。

場合によっては、切削工具には 120 ° の角度の追加の面取りがあり、シャフトの端が偶発的に損傷した場合に中心穴を傷から保護します。

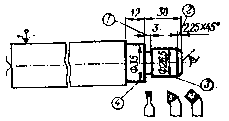

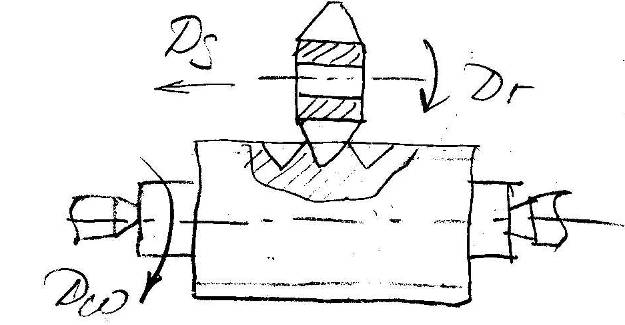

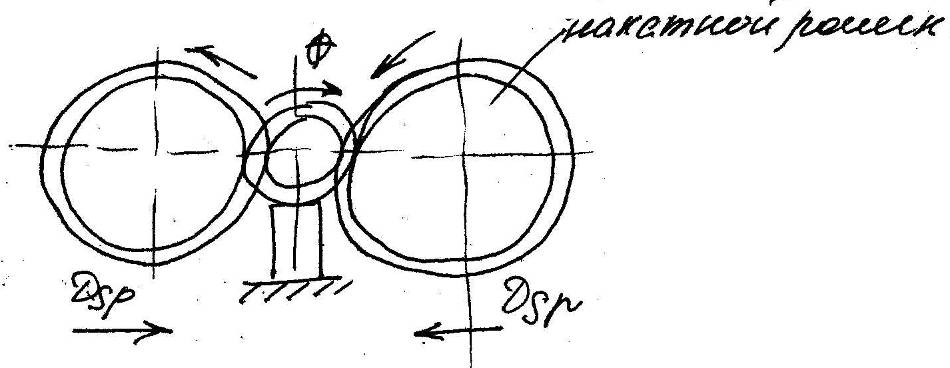

連続生産および大量生産では、半自動フライスおよびセンタリング機械が使用され、2 つの端が同時にフライス加工され (図 1.3 の位置 2)、次に 2 つの穴がセンタリングされます (位置 3)。

米。 1.3. - ミーリングセンタリング半自動装置でのシャフト加工のスキーム。

1.2.2. シャフトターニング

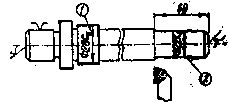

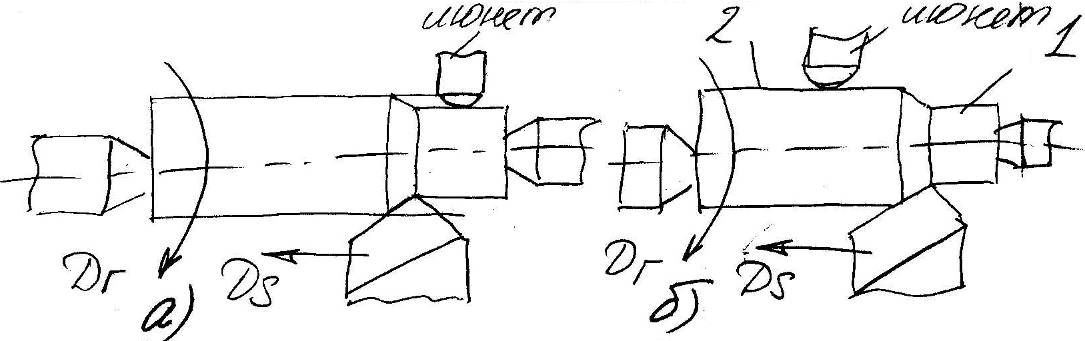

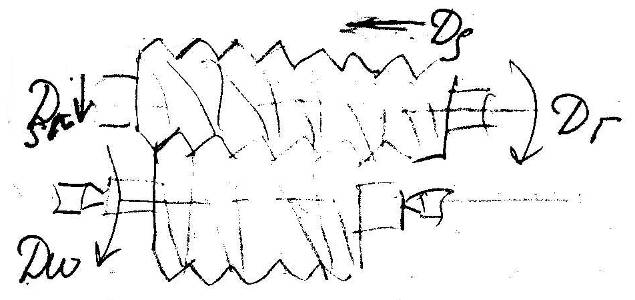

通常、シャフト旋削には荒加工と仕上げ加工が含まれます。 荒旋削加工では、より深い切込みと高い送り速度で加工することにより、取り代の大部分が除去されます。単一および小規模生産では、旋削加工が行われます。 万能マシン。 段付きシャフトを加工する場合、 さまざまなスキーム例えば図のような切断です。 1.4.

図の図では、 1.4.、カッターの移動の全長で  、つまり 図の図よりも小さくなります。 1.4.、a. ただし、作業動作と補助動作の数は多くなります。

、つまり 図の図よりも小さくなります。 1.4.、a. ただし、作業動作と補助動作の数は多くなります。

米。 1.4. – シャフト回転スキーム

切断スキームを選択するとき、彼らは最大限の生産性と最小限の作業コストを実現するよう努めます。 同時に、シャフトの寸法、寸法の設定および管理方法、公差などの要因も考慮されます。

場合によっては、ステップの直径に大きな差がある場合、シャフトをできるだけ長く弱めないようにして、最小直径のステップを最後に回す傾向があります。

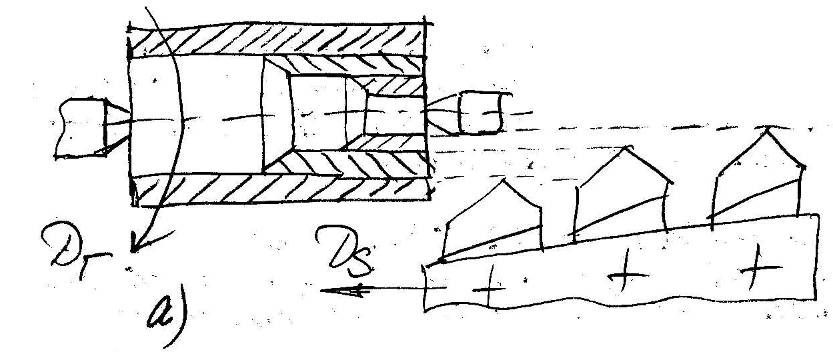

長い非剛性シャフトを回転させる場合は、固定または可動振れ止めが使用されます。 固定レストは機械ベッドに取り付けられています。 可動振れ止めはキャリパー上で動き、そのカムはカッターに追従します (図 1.5.、a)。

加工面と面 2 (図 1.5.、b) の位置合わせを確実にする必要がある場合は、ルネット カムを面上のカッターの前に配置します。

米。 1.5. – 振れ止めを使用してシャフトを回転させるスキーム

現在、CNC マシンは小規模生産に使用されています。 これらにより、加工サイクルの自動化、より高い切削条件の使用、生産性の向上、複数の機械のメンテナンスの適用、高度な熟練労働者の不足の軽減、無駄の削減、生産準備時間の短縮が可能になります。

ターニングシャフトの大規模かつ大量生産では、マルチカッティングマシンやハイドロコピー機、半自動機が使用されます。 通常、縦方向と横方向の 2 つのキャリパーがあり、端の切断、溝の穴あけ、および成形旋削に使用されます。

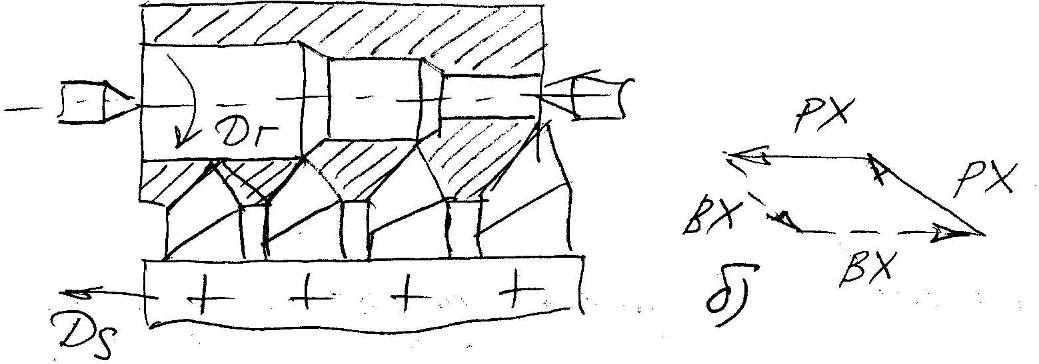

キャリパーは同時に動作することができます。 マルチ切断機では、必要に応じて、プランジによる旋削とその後の縦送りが使用されます (図 1.6.、b)。

米。 1.6. - マルチカット半自動でシャフトを回す方式

マルチツール旋盤は汎用旋盤に比べ、ストロークを短縮し、カッターの同時動作を可能にし、カッター交換時間、刃物台回転時間、スライドの空転時間をなくすことで生産性を向上させることができます。

ハイドロコピー機の縦方向のサポートには、1 つのシャフトネックのサイズにのみ調整された 1 つのカッターが取り付けられています。 残りの寸法の取得は、コピー機と追跡システムによって提供されます。 同時に、測定の数が減り、手動送りで作業する場合よりも高い切断モードが適用されます。

シャフトは 1 回または数回の作業ストロークで回転し、コピー機はドラムをコピー機で回転させることによって自動的に交換されます。

ハイドロコピーおよびシングルスピンドルマルチカット半自動機械でシャフトを加工できる場合、装置の選択は実現可能性の検討に基づいて行われます。

これには、次の考慮事項が考慮されます。

加工長さを分割したマルチカット旋削により、倣い加工に比べて加工ストロークが短くなります。

ハイドロコピー機のセットアップと再調整の時間は、マルチカッター機よりもはるかに短くなります。

マルチ切断機のカッターの数と切断条件は、ワークピースの適合性や不十分な機械の出力によって制限されることがよくあります。 ハイドロコピー機では、主な切断動作の送り速度を高くして作業することが可能です。

上記に関連して、多くの場合、ハイドロコピー機の方が生産性が高くなります。

マルチカット加工の精度は、相対位置の誤差やカッターの偏摩耗などに影響されます。 複数のカッターで 1 つの表面を加工すると、断面の境界部分に出っ張りが形成されます。 ハイドロコピー機ではこれらの誤差がないため、より高い寸法精度とより少ない粗さを得ることができます。

1.2.3. 外径円筒面の仕上げ

円筒外面の仕上げ加工には、精密旋削、研削、研磨、ラッピング、超仕上げ、ローラー旋削などが使用されます。1.2.2.1. 細かい旋削

精密旋削加工は、非鉄金属や合金製のワークピースの仕上げ加工によく使用されますが、鋼や鋳鉄製のワークピースにはあまり使用されません。 これは、砥石車の「負荷」による非鉄合金の研削の困難さによって説明されます。加工は、ダイヤモンド、複合材、金属セラミックのカッター、および超硬合金を備えたカッターを使用して、主な切削動作の高速度、低い送り速度、および切込み深さで実行されます。

精密旋削により6~7級の加工精度と面粗さが得られます。  μm。

μm。

研削よりも加工性能が高い。 大型・量産の微細旋削加工では、高精度・耐振動性を備えた高速特殊機械が使用されます。

1.2.2.2. 研削

円筒外面の主な仕上げ方法です。 研削の利点は、熱処理後にワークの誤差を修正できることです。 従来の精密研削では6~7級の精度等級で加工が行われ、表面粗さは1.2~0.3ミクロンとなります。精密研削により、5 級の精度と 0.16 ~ 0.8 ミクロンの粗さが得られます。 回転速度が速く、ワークピースの回転速度が低く、切込み深さが小さい、小粒度の円によって実行されます。

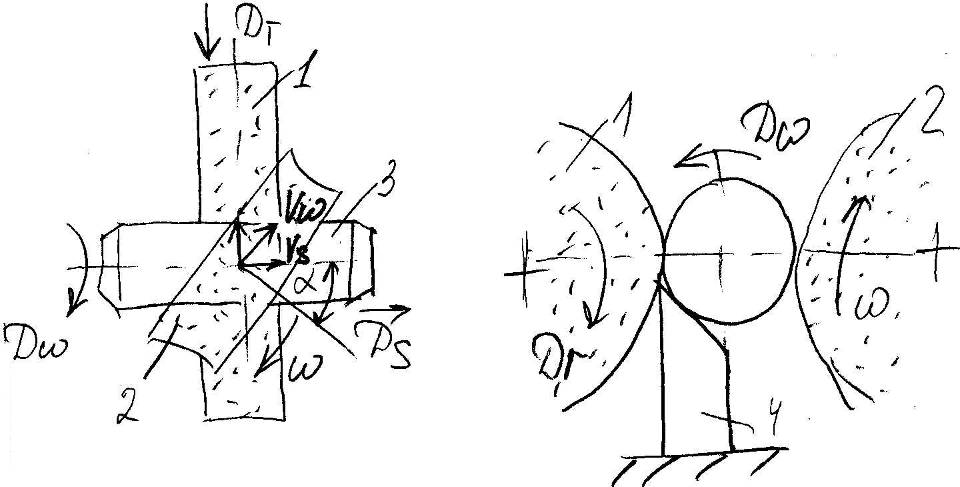

研削は、円の長手方向送りまたは回転方式に従って、円形およびセンタレス研削盤で実行されます(図1.7)。

A - 縦送りあり。 B、C - 回転方法に応じて

米。 1.7. – 円形研削盤での研削スキーム:

回転法による研削は生産性が高く、円筒面や異形面の加工に大量生産で使用されます。

複数のネックを同時に研削する場合、研削中の補助時間を短縮するために複数の円で動作する特別な機械が使用され、研削中にワークピースを測定するためにアクティブ制御装置が使用され、所定のサイズに達したときに機械を自動的に停止する装置も使用されます。

センタレス研削 (図 1.8.) では、ワークピースは 2 つの砥石車の間に配置され、一方 (大きい直径) が研削し、もう一方が先行します。

米。 1.8. – センタレス研削の方式

砥石車 1 は 20 ~ 35 m/s の速度で回転し、駆動砥石 2 は 20 ~ 30 m/分の速度で回転します。 ワークピース3は何にも固定されておらず、先端円に向けられたベベルを備えた支持体4によって支持されている。

駆動円によるワークの把握力は研削円によるものよりも大きくなります。 これは次の理由によるものです。

砥石速度を下げると切削抵抗が増加します

接続部に先行円が生成され、円とワークピースの間の摩擦係数が増加します。

ワーク送りを長手方向に移動させるセンタレス研削では、駆動砥石の軸が砥石の軸と平行になりません。 このため、特別な送り機構がなくても、ワークを高速で移動させることができます。  どこ

どこ  - 先頭円の回転速度。

- 先頭円の回転速度。

角度が増すにつれて ![]() 円の軸を交差させると加工性能は向上しますが、表面品質が劣化するため、通常は

円の軸を交差させると加工性能は向上しますが、表面品質が劣化するため、通常は  .

.

加工精度を向上させるため、複数回の加工ストロークに分けて貫通研削を行う場合があります。 大規模な大量生産では、自動ラインに接続された複数の機械で処理を順次実行できます。

プランジ法によるセンタレス研削では、円の軸はほとんどの場合平行になります。 まず先頭円を研削から退避させてワークをサポート上に置き、次に先頭円をワークに近づけて規定の寸法になるまで横送りします。

センタレス研削にはセンタ研削と比較して次のような利点があります。

ワークピースをセンタリングする必要はありません。これは、タレット機械や自動機械で加工される部品にとって特に重要です。

加工面を技術ベースとして使用するため、芯出し誤差による取り代の影響が排除され、取り代が大幅に削減されます。

長くて細いシャフトを研削する場合、振れ止めを使用する必要はありません。

センタレス研削盤は自動化して自動ラインに統合するのが比較的簡単です。

センター研削よりも生産性が高くなります。

機械の制御が容易なため、グラインダーの平均的なスキルで高精度が達成されます。

砥石の磨耗による加工誤差は、中心研削の場合に比べて2倍少なくなります。 ホイールの摩耗は、半径のサイズではなく、ワークピースの直径のサイズに直接反映されます。

1. このような機械のセットアップと調整に費やす時間は非常に長く、大量のワークピースを扱う場合にはその効果が得られます。 したがって、センタレス研削は自動車およびベアリング産業で最もよく使用されます。

2. キー溝、溝、穴、作業面の破損を防止します。 通常動作そしてそれを不可能にすることさえあります。

3. センタレス研削では加工面の真円度を確保することが困難です。

4. サンディングされた表面を、以前に処理された他の表面と位置合わせすることは困難です。

1.2.3.3. 研磨と超仕上げ

フェルト、フェルト、またはテープで作られたソフトホイールを使用した研磨は、ツールの高速で実行され、その表面には微粒子の研磨粉末と潤滑剤の混合物が塗布されます。 研磨により表面粗さが低くなります(超仕上げ加工 (振動バーによる仕上げ加工) では、砥粒が同じ経路を 2 回通過しないという非反復トレースの原理が適用されます。 このために、回転するワークピースに加えて、低速(1〜2.5 m /分)でバーを縦方向に動かします(図1.9)。小さな振幅で毎分200〜1000回の振動が発生します。

振動運動、バーの粒径が小さい、圧力が低いため、ワークピースの粗さが小さくなります (  μm)。

μm)。

米。 1.9. - シャフトを研磨棒で加工するスキーム。

このプロセスは切削液を使用して実行され、次のように進行します。最初の瞬間では、バーと処理された表面の接触面積は小さく、バーの圧力が大きく、これにより集中的な金属の除去が引き起こされます。 将来的には、バーが打ち込まれ、圧力が低下し、切断プロセスの強度が失われます。

超仕上げではワークピースのマクロ形状は改善されないため、前処理によって部品の正しい幾何学的形状を確保する必要があります。 超仕上げ代は通常残りません。

1.2.4. ねじ加工

1.2.4.1. カッターとコームを使用した糸通し

旋盤でねじ切りを行う場合、ワークピースに回転が与えられ、カッターはねじピッチに等しい 1 回転あたりの送りでワークピースの軸に沿って移動します。 ピッチ精度は機械の運動連鎖の精度で決まり、ねじ山形状の精度はカッターの目立てとセッティングの精度で決まります。 したがって、処理の過程では、ターナーは通常、??????????????????を制御します。いくつかの作業ストロークでねじを切断する場合、カッターの横送りの動きは、たとえば図1に示すスキームに従って実行できます。 1.10. (a、b)。 方式(a)を使用すると、より良好な加工面の品質が保証され、方式(b)に従って加工すると、切断層の形状が簡素化され、切断および切りくずの除去プロセスが容易になります。 したがって、場合によっては、スキーム (b) に従って粗加工が実行され、スキーム (a) に従って最後の層が切断されることがあります。

米。 1.10. – 糸通し用のカットパターン。

1本のカッターで数回のねじ切り加工を行うと、切れ味がすぐに鈍くなり、形状が歪んでしまうため、荒加工と仕上げ加工のピッチの広いねじ切り加工には2枚のカッターを使用するか、ねじ切りコームを使用することをお勧めします。 ストロークの数を減らすことで、コームの生産性が向上します。 標準コームの欠点は、至近距離の作業には使用できないことです。 より大きな直径のネックに隣接するねじ切り用。

旋盤でのねじ切り加工は、通常次のような場合に行われます。

以前に同じ機械で回転させたワークピースのねじを切る場合、 これにより補助時間が短縮され、表面の相対位置の精度が向上します。

精密な長ネジを作るときに。

大径のねじや標準外のピッチやプロファイルのねじを切削する場合、出力が小さいために特殊な高性能工具を購入することが正当化されない場合。

角ネジを切るときに。

多くの場合、主切削動作の速度を上げてねじ切りの生産性を高めることは、棚付近のねじを加工するカッターを素早く後退させることが難しいため困難です。

大規模な大量生産では、マルチパス加工サイクルを自動化する特別な半自動機械でねじが切断されることがよくあります。 小規模生産の場合は、CNC マシンを使用することをお勧めします。

1.2.4.2。 メスヘッドによるねじ切りフライス加工

雌ヘッドによるねじ切りは、ねじ切り機およびねじ切り機で実行されます。 超硬カッター 1(図1.11.)はカッティングヘッドに固定されており、150〜450 m /分の速度で回転します。 ヘッドはねじの角度に応じてワークの軸に対して傾いて設置されており、ゆっくりと回転するワークが1回転するごとにヘッドが軸に沿ってステップ量だけ移動します。 最大の効果は、大きなスレッドを処理するときに得られます。

米。 1.11. – メスヘッドのねじ切りパターン。

1.2.4.3. ダイスと自己拡張ヘッドによるねじ切り加工

旋削タレットでねじを切るときや 集約マシン金型は工具として使用できます。 ダイ ホルダーを使用すると、工具が少し自由に動くことができ、いわゆる長手方向の自動調整が可能になります。 これにより、ダイホルダのワーク軸方向の移動速度とダイをワークにねじ込む速度が一致しない場合のねじ切れを防止します。このダイの主な欠点は、ねじ切りが完了した後にダイを一緒にねじ込む必要があることであり、これにより生産性と加工の品質が低下します。

セルフオープンカッティングヘッドを使用して加工する場合、メイクアップは必要なく、生産性が大幅に向上します。

1.2.4.4。 ディスクおよびコーム (グループ) カッターを使用したねじ切りフライス加工

ディスクカッターによるフライス加工 (図 1.12) 十分な量の生産量を持つ大きなねじを加工するために使用されます。 この場合、加工は 1 ~ 3 の作業ステップで実行されます。 ワークピースはゆっくりと回転し、主動作の速度で回転するカッターは、ねじピッチに等しい 1 回転あたりの送りで軸に沿って移動します。

米。 1.12. – スレッドミリング方式。

旋削と比較して、フライス加工の利点は、生産性が高く、複数の機械のメンテナンスが可能であり、熟練度の低い作業者を使用できることです。

櫛(グループ)カッターによるフライス加工は、ピッチの細かい短いおねじとめねじを得るために使用されます。

ディスクカッターによるねじの加工とは異なり、コームカッターとワークの軸は平行です(図1.13)。 カッターの長さは通常、ワークのねじ部の長さより 2 ~ 3 段長くなります。

米。 1.13。 – 櫛型カッターを使用したねじ切り加工のスキーム。

加工開始時、ロータリーカッターが半径方向に移動します。  ワークピースにねじ山プロファイルの深さまで突き込みます。 この場合、ワークが1回転する間にカッターは軸に沿ってねじピッチ分移動します(送り動作)

ワークピースにねじ山プロファイルの深さまで突き込みます。 この場合、ワークが1回転する間にカッターは軸に沿ってねじピッチ分移動します(送り動作)  )。 フライス加工はワークピースの 1.2 回転で行われます。 さらに、加工の開始時には、カッターを切断するために0.2回転が必要であり、最後には切断痕を清掃するために0.2回転が必要です。

)。 フライス加工はワークピースの 1.2 回転で行われます。 さらに、加工の開始時には、カッターを切断するために0.2回転が必要であり、最後には切断痕を清掃するために0.2回転が必要です。

1.2.4.5。 ねじ転造

転造加工は大規模かつ大量生産に使用されます。 この方法により、高い生産性に加えて、金属の良好な硬化表面組織を得ることができる。 材料の繊維は塑性変形しており、切断されていません。ねじは平ダイスまたは転造ローラーで転造されます。

フラットダイス (図 1.14) には、同じプロファイルとリード角を持つストレートねじ (ねじ展開) があります。  転造糸と同様に。 スライダーの 1 回の 2 ストロークで糸が転がされます。 1分間のダブルストローク数は280回に達します。

転造糸と同様に。 スライダーの 1 回の 2 ストロークで糸が転がされます。 1分間のダブルストローク数は280回に達します。

米。 1.14。 – ダイスによるねじ転造のスキーム。

1つのローラーによるねじ転造は、片側のラジアル力により旋盤、タレット、自動機で使用されます。 この場合、ワークの曲げ加工が可能となります。

したがって、2 つのローラーを使用して半径方向の送り動作を行うねじ転造がより普及しています (図 1.15.)。

ねじ転造は、一定の中心距離で縦方向に送りながら 2 つまたは 4 つのローラーを使用して実行することもできます。 生産性の点では、通常、ローラーによる転造はダイスによる転造に比べて劣ります。

米。 1.15。 - ローラーによるねじ転造のスキーム。

万能旋盤で段付きシャフトを加工するには、主に 3 つの方法があります。

1) 特別な技術的装置を使用しない。

2) 特別な技術機器を使用して調整されたマシン。

3) コピー処理 1 のデバイスまたはサポートを備えたマシン上。

原則として、段付きシャフトの旋削は少なくとも 2 つの設備で実行されます。 良好な条件下では、通常の精度の硬い段付きシャフトを回転させて、わずかな許容差で適切に位置合わせされ中心にあるワークピースから研削する場合、わずか 2 つの取り付けで十分に対応できる可能性があります。 この場合、最初の取り付けではシャフトの一方の端が完全に加工され、2 番目の取り付けではもう一方の端が完全に加工されます。

で回転するシャフト 精度の向上、不均一な許容値が大きいビレットから作られたものは、3 ~ 4 つの設備で生産されます。

4 つの設定があり、最初の 2 つの設定はシャフトの荒加工用で、最後の 2 つの設定は仕上げ用です。 仕上げ加工中に、剥離後の材料の内部応力の再分布の結果として現れたシャフト軸の曲率が解消されます。

場合によっては、主に非対称形状の段付きシャフトを加工する場合、旋削加工を 3 つの設定で行うことができます。最初の 2 つの設定では、シャフトを荒加工し、長い部分を仕上げます。 3回目の取り付けでは、最後にシャフトの短い部分を回転させます。

シャフトの旋削を独立した荒加工と仕上げ加工に分割する場合、ワークに発生する内部応力のバランスをとるために、荒加工と仕上げ加工の間にシャフトをしばらく休ませる必要があります。

1 大規模かつ大量生産の工場では、段付きシャフトは自動および半自動動作のマルチ切断機で加工されます。

それも非常に重要です 正しい選択加工を開始するシャフトの位置。 この場合、次の考慮事項が適用されます。

1) シャフトがほぼ対称であるかどうか、およびその違い

ネックの両端の直径が比較的小さいため、このようなシャフトの加工はどの端からでも開始できます。

2)シャフトの異なる端部の段差の直径に大きな差がある場合、その加工は太い方の端部から開始する必要がある。 これにより、シャフトの第 2 端を加工する際の歪みのリスクが軽減されます。

3) シャフトの両端ジャーナルが薄い場合は、他のすべての工程を処理した後に最終旋削を実行する必要があります。

万能旋盤での段付き軸の加工(特別な設定なし)。 この方法は、同じシャフトを加工する他の方法と比較して、生産性が最も低く、高度な資格を持つ作業者によって実行されます。

この作業方法でのカッターのサイズ(直径と長さ)の取り付けは、ほとんどの場合、試行と測定によって実行されます。 万能ツールまた、場合によっては、カッターを指定の寸法に設定するために、機械で利用可能なリムとユニバーサル ストップが使用されます。

段付きシャフトを加工するこの方法は、工具の製造や機械の事前設定にかかるコストが、達成された労働生産性の向上によって補われない場合に、単一の小規模生産で使用されます。

調整された旋盤で段付きシャフトを加工します。 段付きシャフトの製造に高性能の特殊機械を使用することは、連続生産および大量生産でのみ合理的です。 小規模生産では、従来の万能旋盤を使用して段付きシャフトを加工します。

大量生産で汎用機械を扱う最も合理的な方法は、調整された機械、つまり、特定の技術的操作を実行するために特別に準備された機械で作業することです。

プリセットマシンでの部品加工の生産性は、従来のマシンよりもはるかに高くなります。 これは、機械の設備のおかげで、 特別な装置テストパスや測定が不要となり、部品の取り付け時間等の短縮が可能となります。

段付きシャフトを加工するための 1 つまたは別の技術的操作を実行するための万能旋盤の事前調整により、次のことが可能になります。

1) ワークピースを取り付けて固定するための信頼性が高く高速な装置を機械に装備する。

2) 必要なツールの準備と確立 合理的な体制個々のシャフト表面を加工するための切削。

3) カッターの取り付けを容易または自動化し、加工されるシャフトの各ステップの指定された直径または直線寸法を確保するために、必要な固定具および装置を機械に装備する。

4) 鈍い工具の代わりにインストールされた、事前に準備された一連の工具の存在。

許容されるカッターの数と位置は、シャフトの加工時間に最も大きな影響を与えます。

カッターの数と位置、およびそれらを固定するツール ホルダーの数、設計、位置に応じて、調整された万能旋盤で段付きシャフトを加工するための次の 3 つの主な方式が区別されます。

1) 回転 (4 面) ツール ホルダーを 1 つだけ使用します。

2)メインの汎用回転ツールホルダーに加えて、特別な追加ツールホルダーも使用する。

3) 特別なマルチツールホルダーを使用します。

1本の回転刃物台で段付き軸を加工します。 この旋盤の設定では、特定の作業を実行するために必要なすべてのカッターが 4 面回転ツール ホルダーに取り付けられます。 この場合のツールホルダー内のカッターの位置は、個々のシャフト表面を処理する許容された順序と一致しています。

図上。 図78のaは、レニングラード工場のハンドリング装置の旋削機で使用される回転工具ホルダー内のカッターの位置を示している。 S.M.キーロワの同志 天井クレーンの走行車輪のシャフトを加工するときのアレクセーエフ。

この場合、4 つのカッターが次の順序で取り付けられます。パス カッターは地殻に沿った最初のパスで使用されます。 2 ハードスルーカッター、シャフトステップの長手方向の旋削に使用します。 3 溝切り、アンダーカット、フィレット用の丸いエッジを備えた溝切りカッター。 4 リザーブスコアリングカッター。 このカッターの設定は、段付きシャフトを加工するターナーの現場でよく見られます。

段付きシャフトを回す技術ルート

![]()

の上 第1段階彼らは、図面の範囲、ワークピース、処理されるバッチ内の部品の数、および機械の技術的能力について作業者に与えられる初期データを研究します。 部品の図面から、その形状、寸法、技術クラス、および加工精度の技術要件を確立する必要があります。 さらに、部品の材質、熱処理の性質、測定基準を確立する必要があります。 ブランクと部品の図面を比較して、加工代が適切であるかを判断する必要があります。

の上 第2準備段階 加工方法、技術ベース、ワークを機械に取り付ける方法を選択します。

部品の表面を加工する方法を選択するときは、必要な加工精度と可能な限り最高の労働生産性を確保する条件から進める必要があります。 たとえば、剛性の低いワーク上で精度の低いシリンダを回転させる場合は、カッターの 1 回の作業ストロークですべての遊びを切り取ることをお勧めします。 同じシリンダの精度が高い場合、荒加工と仕上げ加工の生産性が低くなります。 技術基盤は、2.1.1 項に規定されている規則に従って選択されます。

承認されたベースに従って、必要な締結剛性とセンタリング精度に応じて、ワークを機械に取り付ける方法が概説されています。

外荒加工や補助ベースを備えた短尺ワークをセルフセンタリングチャックに固定し、取り代を大きくとり後中心で追加押し付けします。 仕上げ精度の低いベースを備えた同じワークピースを旋盤チャックに固定し、非鉄金属箔ガスケットでへこみから保護します。

長いワークピースはチャックとリアセンターで事前に加工され、最後にセンターで加工されます。

の上 ファイナルステージ3回目部品が特定の技術クラスに属することに応じて、次の規則を考慮する必要がある典型的な技術ルートが選択されます。 1) 荒旋削と仕上げ旋削は異なる作業で実行する必要があります。 2) カッターによる精密表面の最終加工作業では、ツールホルダーの回転を必要とする移行を含めるべきではありません。 3)一度の操作で穴あけと穴開けを行うのは非現実的である。

使いやすさを考慮して、技術ルートはマップの形式で作成され、その実装に必要な情報が入力されます。 一連の作業、機械、設備、単位時間基準、その他のデータに関する情報を提供します。 教育目的の場合は、テキスト資料にプラント図と操作要素のグラフィック画像を追加することで、技術ルートの形式をある程度単純化することをお勧めします (表 10 を参照)。 記入するときは、次のルールに従ってください。

1. 操作と遷移は、アラビア数字 1、2、3 などで示されなければなりません。 設定 - ロシア語アルファベットの大文字 A、B、C。

2. 「設置・移行の内容」欄では、設置する、固定する、削る、切る、穿孔するなどの命令形の動詞で指示を表します。 また、本文中には加工面の寸法は記載しておりません。 代わりに、プロセス プラントの図からの表面サイズのシリアル番号を円の内側に書き留めます。たとえば、端をサイズ 1 に切断し、中心をサイズ 2 に切断し、シリンダーを回転させます 3、穴を開ける 4、溝を回転させます 5、面取りを回転させます 6、ねじ山を切断します 7、ワークピースをサイズ 8 に切断します、など。

3.「設置スキーム」の列では、加工処理が完了した段階でワークピースが任意のスケールで描かれ、その加工表面の輪郭が太くなった実線で輪郭を描かれます。 図には、この操作で実行される寸法も示されています。 直径 6 ~ 8 mm の円の中にアラビア数字で番号が付けられており、部品の輪郭の外側に時計回りに配置されています。

ねじ切り旋盤モデル 1K62 で丸鋼 D = 40x264 mm から段付シャフト (表 10) を回転させるための技術ルートを構築および設計する例を考えてみましょう。

必要な加工精度を設定します。 シャフトには D = 25f11、D = 22f11、D = 28h12 の 3 つの円筒セクションがあり、その精度はそれぞれ 11 級と 12 級に制限されています。 公差のない残りの寸法は、14 等級に従って処理されます。穴 - H14 に準拠し、シャフト - h14 に準拠します。

図面の円筒部分の形状の精度は指定されていません。 したがって、それらの誤差はそれぞれの直径の公差を超えてはなりません。

面の相互配置の精度 D = 25。 D=28; D \u003d 22 mm は、共通軸に対するラジアル振れが 0.08 mm 以下に制限されます。

表面粗さ(部品の輪郭に示されているものを除く) R z = 40 μm。

この部品は熱処理されていません。 したがって、その完全な加工(寸法精度は低いですが)を旋盤で完了することができます。

ビレット - 一部の丸鋼、直径 5 mm、長さ 4 mm の許容差があります。 その曲率は許容範囲内です。

少量の部品の製造では、技術的なルートが段階的に構築されます。

技術的特性によれば、1K62 ねじ切り旋盤は部品を効率的に加工することができます。

必要な精度と高い生産性を確保できる条件から加工方法を選択します。 精密セクション D = 25、D = 28、および D = 22 mm は、粗および精密旋削加工によって加工されます。 他の表面 - 最小限の作業パスで粗旋盤のみを使用します。

シャフトの精密な部分の最終加工には、仕上げ補助ベースであるセンター穴が採用されています。 荒加工では、まずワークの未加工面と中心穴をベースとして使用し、次にシャフトの短い部分と中心穴を加工します。 シャフトの切断と心出しは、ワークピースの粗いベース面から実行されます。

選択された技術ベースに従って、ワークピースを機械に取り付ける方法は、チャック内、チャック内、リアセンター内、センター内という方法が受け入れられます。

処理される部品のバッチのサイズと、操作の移行を完了するための実際的なルールを考慮して、シャフトクラスの部品を処理するための典型的な技術ルートが採用され、6 つの操作で実行されます。

「シャフト」クラスの部品は、主に 1 つの軸を中心とした回転の外面によって形成されるという事実によって特徴付けられます。 シャフトの長さは直径よりもはるかに長いです。

一部の設計では、内部中央穴が存在する場合があります。

このクラスの部品は、用途、デザイン、重量、加工精度、材質など多岐にわたります。

の レンタル用品シャフトの重量は数キログラムから 20 ~ 30 トン、さらには直径が最大 -800 ~ 1200 mm のものも使用されます。

クラス「シャフト」は、次の主要なグループに分類されます。 シャフトと車軸は滑らかです。 階段状。 中空; 曲線と円錐形の表面を備えた形状。

各グループでは、シャフトは加工面のサイズのみが異なるタイプに分類されます。

「シャフト」クラスの一部を処理する場合は、次のことが必要です。

1. 軸をまっすぐに保ちます。 シャフトとアクスルのすべてのセクションの位置合わせと真直度は、確立された公差内になければなりません。

2. 回転面を軸の周りに同心に保ちます。 機械加工されたネックの楕円率とテーパーは、直径の公差内になければなりません。

3. 位置決めジャーナルに対するシャフトベアリングジャーナルのラジアル振れの値が 0.02 ~ 0.03 mm 以内に維持されるようにします。

4. ギア、プーリー、フライホイールのランディングジャーナルの表面は 6 クラスの清浄度、転がり軸受の場合は 7 クラスの清浄度、ローリングロールのバレルは 7 ~ 8 クラスの清浄度で処理してください。

5. 端と出っ張りを軸に対して正確に垂直に切ります。

6. キー溝、スプライン、クラブに正しいプロファイルを与え、シャフト表面の特定の場所に配置します。

7. 設計者が指定した作業面の硬さを維持してください。

シャフト用のワークピースの選択は、シャフトの目的、シャフトを作成する材料のブランド、およびそのデザインの特徴によって決まります。

ほとんどのシャフトに対応 一般的用途使用された炭素鋼グレード St. 5、アート。 特に重要なシャフトは、クロム、クロムモリブデン、クロムシリコンなどの高合金鋼で作られています。場合によっては、圧延ロールの製造には、クロムとニッケルを添加した合金鋳鉄や、マグネシウムが改質剤である改質鋳鉄も使用されます。 作業面の硬度は、ロールの目的に応じて、30 ~ 75 ショア単位の範囲です。

シャフトブランクは次の順序で前処理されます。 編集、マーキング、カット、トリミングとセンタリング、コントロール。

シャフトの加工における主な操作は旋削であり、その間に材料の大部分、つまり許容値が除去され、その結果、シャフトに必要な主表面の形状と寸法が与えられます。

荒旋削では 4 ~ 5 番目の精度クラスと 3 ~ 4 番目の清浄度クラスが提供されます。 切込み深さ5~25mm以上、送り0.5~3mm/rev、切削速度30~40m/minで加工を行います。 圧延品の荒加工には高速度鋼板を使用したカッターを使用すると良好な結果が得られます。 重い鍛造品を加工する場合、T5K10 および T15K6 硬質合金インサートを備えたカッターを使用すると最良の結果が得られます。 荒加工は主にパワーカットの原理に従って行われます。 メイン時間を短縮し、マシンの最大限の使用を減らすために、次の手段が使用されます。

キャリパーには 2 つのカッターが取り付けられており、それぞれのカッターは到達範囲が異なり、深さの許容値の特定の部分を除去します。

複数の切れ刃を備えたカッターを使用します。「キャリパーの前進および後進ストロークで切断できます。

ステップカッターを使用し、ソリッドチップの幅を小さくすることで切削抵抗を低減します。< ,

長くて重いシャフトを加工する場合、機械の前後のキャリパーを使用して 2 つまたは 3 つのキャリパーが使用されます。

シャフトの荒加工は通常 2 つの設定で行われます。 旋削には、真っ直ぐまたは左右に曲がったスルーカッターが使用され、端と棚の切断にはアンダーカットが、フィレットの処理には特殊な湾曲および凹面フィレットカッターが使用されます。 大きな半径(30 mm 以上)のフィレットは、多くの場合、テンプレートに従って縦方向と横方向の送りを組み合わせたり、キャリパーのクロススライドに取り付けられた特別な回転装置を使用したりして切断されます。

段付きシャフトを加工する場合は、直径が大きく、より大きな段から先に加工することをお勧めします。 最も普及しているのは、段付きシャフトを加工するための 2 つの方式です (図 45)。

ステップの直径に小さな違いがあるため、図のスキームは次のようになります。 45、a、直径と大きな直径のシャフトに大きな違いがある-図の図。 45、b. 場合によっては、両方のスキームを使用して結合処理が使用されることがあります。 生産性を最大化し、マシンを最大限に活用できる方法を選択する必要があります。

円錐面や異形面を旋削する場合は、縦送りと横送りを組み合わせて、テンプレートに基づいて加工したり、コピー機を使用したりします。

1 つ目の方法は、演奏者の高度な資格を必要とし、単一の小規模なプロダクションで使用されます。

短くて急な円錐は、キャリパーの上部スライドを回転させ、円錐の角度の半分に等しい角度でカッターを送り込むことによって加工されます。 長くて浅い円錐は、円錐の母線がスピンドル軸およびカッターの長手方向の動きと平行になるように心押し台を混合することによって回転させられます。 この方法は非常に簡単で、どの旋盤でも使用できますが、動作が不均一になり、センターが摩耗し、センター穴が破損する可能性があります。

短い長さの成形面を加工する場合は、特殊な形状のカッターが使用され、通常は横送りで加工されます。 刃先に沿ったカッターのプロファイルは、部品の逆プロファイルに対応します。 成形カッターのうち、ねじ切りカッター、フィレット カッター、および溝カッターが冶金工学でよく使用されます。

中実のワークから中空軸を加工する場合、ケガキ、端面のフライス加工、芯出しを行った後、軸を中心とチャックにセットして外周の粗旋削を行います。 穴は、振れ止め付きの旋盤または横中ぐり盤と中ぐり盤のいずれかで開けられ、穴あけされます。 の 近々コアを別のシャフトの形で取り出す中空ドリルによる穴あけが普及しています。 直径 100 mm を超える穴にも同様の方法が使用されます。

仕様に応じて、荒加工後のシャフトを仕上げ加工または機械仕上げを伴う中間熱処理に移すことができます。 いずれの場合も、荒加工後には余裕を持たせる必要があります。 圧延ブランクの粗旋削後の微旋削のための余裕は、片側あたり 0.5 ~ 2 mm 残されます。 鍛造シャフトの場合、許容値は 2.5 ~ 5 mm とみなされます。これは、一方では次のように説明されます。 全体寸法一方、粗加工はより困難な条件下で、より多くの労力と熱変形を伴って実行されたため、その結果、表層がより深い損傷を受けました。 粗加工後に熱処理を行う場合、熱処理中に発生する可能性のある部品の表層の変形や損傷を補償するために、許容値は約 1.5 ~ 2 倍に増加します。

熱処理のために準備されたワークピースは、シャフトのステップ間で直径のすべての違いを繰り返す必要があります。 ただし、隣接するステップの直径の差が 10 mm を超えない場合、それらは 1 つの直径だけ回転します。 急激な変化やコーナーがあってはなりません。 焼準化または時効という形での熱処理中に、構造が改善され、内部応力が除去されます。 熱処理後に大幅な余裕を持たせて、作業を中仕上げと仕上げの 2 つの段階に分けます。 後者は1〜2 mmの切削深さで作成されます。

仕上げパスでは、カッターは半径 2 ~ 3 mm の丸い上部、または Zcp = 0° の幅広の切れ刃を備えています。これはコレソフ タイプのカッターに典型的なもので、1 ~ 2.5 mm/rev の増加した送りでの作業が可能で、慎重な作業で 6 クラスの清浄度が得られます。

作業場に重い研削盤がなく、大きなシャフトで第2クラスに従って個別のステップに耐える必要がある場合は、切り込み深さが0.1〜0.3 mm以下の幅広のスプリングカッターで回転させます。 7 クラスの清浄度が必要な場合は、機械サポートの特別なホルダーに取り付けられたローラーを慣らし運転します。 ローラー処理により高い清浄度が得られるだけでなく、表面に加工硬化を生じさせることにより密度が増し、耐摩耗性が向上します。

ローラーで転がす場合は特別な余裕はありません。 実際には、許容差は片側あたり 0.01 ~ 0.02 mm の範囲内です。

仕上げおよび仕上げを行うときは、シャフトと工具の取り付けの精度、システム全体の剛性、切削工具の形状、およびベース面の品質(中心穴(中心-パックスで加工する場合)および機械加工されたベルトとネック(振れ止めで加工する場合))に注意を払う必要があります。 部品に対する切削力と熱の影響は最小限に抑える必要があります。 場合によっては、シャフトの表面にキー溝、スロット、またはクラブが配置される可能性があるため、シャフトの加工が複雑になることがあります。

キー付きパエオフを加工するには、シャフトにマークを付けてからフライス盤に移します。

小および中シャフトの場合、キー溝は、エンドまたは特殊なキー溝カッターを備えた立型フライス盤およびキー溝フライス盤で加工されます。 前者の場合、閉じた溝を作成する場合、カッターを挿入するためにドリルで穴を開ける必要があります。 重いシャフトは、エンドミルとエンドミルを備えた水平ボーリングマシンおよび縦方向フライス盤のマーキングに従ってフライス加工されます。後者は接線キー溝の加工に広く使用されています。

長溝の加工は分割法または転造法により行われます。 分割方式は予めマーキングを施し、小・中軸には分割ヘッドも使用します。 ローリング法による切断は、ウォームスロットカッターを使用した特別なスロットフライス盤で実行されます。

ローリングロールの端にあるクラブの加工は、マーキング用のボーリングマシンまたは特殊な片面および両面クラブフライス盤で行われます。 切削工具は、マンドレルまたは機械のスピンドルに取り付けられたカッター、または特別なクラブミリングヘッドのいずれかです。

回転を伝達する圧延ロールの先端が切り欠きのある平刃の場合、この刃を加工する際には以下の作業が必要となります。

I. マーキング - 中心線を描きます。

II. プレーニング - 刃の削り出し -

PI。 マーキング - 咽頭にマークを付けます。

IV. 穴あけ - 喉に穴を開けます。

V. 鍵屋 - 咽頭の穴を開けた部分をノックアウトします。 。

VI、ボーリング - ボーリングマシンで、内側の輪郭に沿って小屋をフライス加工します。

最後の操作はポータブル クロス プレーナでも実行できます。 どちらの機械を選択するかは、機器の可用性、喉のサイズ、経済性によって決まります。 たとえば以下は 技術的プロセス図の段付きシャフトを加工します。 46. シャフト材質 - 引張強さ av = 65 kg / mm2 のクロム鋼 20XA - ビレット - 自由鍛造によって得られる鍛造。 手当は基準に応じて選定されます。

加工中の一連の操作は次のとおりです。 I. マーキング - ブレードにマーキングを付けます。

II. ボーリング - 端をフライス加工し、中心線を減らし、中心と中心にマークを付けます。

6 注文 222

Ⅲ. 旋削 - サイズに合わせて旋削し、端と出っ張りをカットします

IV. マーキング - キー溝に印を付けます。

V. フライス加工 - キー溝のフライス加工。

イチジク。 46. 段付きシャフトとそのブランク。

VI. グラインド - ネックをグラインドします。

VII. 旋削 - フィレットを処理し、端と棚をサイズに合わせて切断します。

Ⅷ. 鍵屋 - バリを取り除きます。