インバーターに使用する電極。 溶接電極の選び方は?

説明書

電極の構造を理解する。 それは、高品質の溶接ワイヤーと、さまざまな粉末の混合物のコーティングの形でのコーティングで構成されています。 コーティングは接着剤でベースに取り付けられます。 実行する電極 特殊なタイプ溶接部にはコーティングがない場合があります。 合計で数百種類の電極が知られており、鋼、非鉄金属、複雑な合金の加工を含む、溶接中に発生するほぼすべてのニーズを満たすことができます。

今後の溶接作業の種類に基づいて電極を選択します。 たとえば、低合金鋼と合金を接続するには、混合コーティングを施したステンレス電極が必要になります。

錆の影響を受ける部品を溶接する必要がある場合は、ルチルコーティングされた電極を選択してください。 ルチル電極は従来の電極に比べて若干高価ですが、使用することで金属のスパッタを低減し、燃焼を安定させ、溶接部の強度を高めることができます。 このような電極を使用した後のスラグは非常に簡単に除去できます。

イルメナイト電極を使用して縫い目の弾性を高めます。 イルメナイトでコーティングされた電極で処理された継ぎ目は、温度変化によく耐えます。 環境。 このような電極の欠点は、錆びた部品を溶接するときにあまり信頼性が低いことです。

非鉄金属を接続する必要がある場合は、融点の高い電極を使用してください。 この電極にはタングステンと熱影響に対する耐性が高い特別な添加剤が含まれています。

注意を払う カラーコーディング。 緑色のマーキングが付いている電極は、マグネシウムとアルミニウムの溶接に適しています。 青いマークは、電極が酸化ランタンを添加したタングステンで作られていることを示します。 ほとんどの場合、後者のタイプの電極は、銅または合金鋼の処理に使用されます。

電極を選択するときは、電極の保管状態に注意してください。 実際のところ、電極には一定の使用期限があります。 この期間に違反した場合、電極は保証できません。 高品質縫い目 湿気の多い環境で保管されていた溶接電極を購入しないでください。 この場合の有効期限を決定するのはほとんど不可能であるため、そのような製品を中古で購入することは非常に望ましくありません。

変圧器デバイスは過去のものです。 現在、それらは溶接インバータに置き換えられています。 金属部品や構造物を迅速かつ効率的に溶接できます。 一般に、溶融アーク溶接を行う場合、溶接機の電源としてインバータが使用されます。 このタイプの装置の使用は、一定の特性のおかげで、 溶接電流安定性により優れた縫い目の品質が実現され、強力で信頼性の高い金属接続が保証されます。

インバーター溶接とは何ですか? 厳密に言えば、それは回路、システム、またはある種の装置を使用して、 交流電圧 DC電源を接続する場合。 より具体的には、この種の溶接はインバータを使用して作業するプロセスであり、従来は電気アーク手動溶接でした。

このような溶接の一般的な回路は、主電源フィルタ、主電源整流器、周波数変換器、高周波変圧器、電力整流器、および制御システムで構成されます。

もちろん、金属を溶接するには、1 台の機械だけでは十分ではなく、マスク、ホルダー、そしてもちろん電極などの付属品も必要です。 彼らがいないと仕事はできません。 インバータ溶接用の電極にはカーボン、合金、高合金の3種類があります。

インバータ機を使用した溶接の主な利点は次のとおりです。

簡単かつ迅速な点火、安定したアーク燃焼、優れた弾性。

- 高品質の溶接シーム。

- 省エネ;

-高効率。

- 電源電圧の変動は溶接パラメータに影響しません。

- 軽さと動きやすさ。

もちろん、インバータ溶接には欠点もあります。動作中に使用される機器は、他の電子機器と同様に、水、ほこり、霜を非常に嫌います。 したがって、インバータ溶接は乾燥した十分に暖かい部屋に保管する必要があります。 定期的にハウジングを開けて、装置のコンポーネントを圧縮空気で吹き飛ばすことも重要です。

トピックに関するビデオ

出典:

- インバーター溶接用電極

トピックに関するビデオ

溶接技術では、接続の種類と鋼のグレードに応じて適切な電極を選択する能力は、非常に重要な専門スキルです。 この記事では、MMA溶接用のコーティング電極の主な種類と、それぞれの目的に応じた使用方法について説明します。

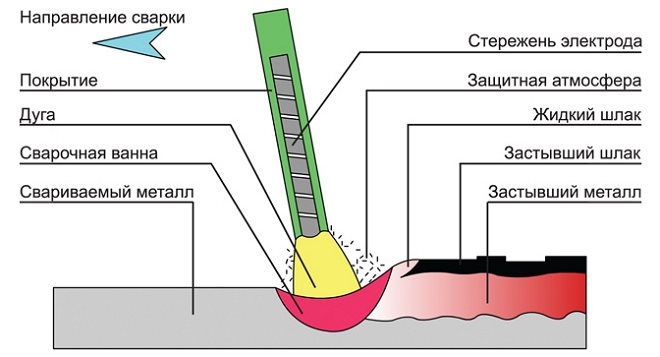

それらの仕組みと違い

電極は単純な金属棒で、点灯した電気アークで溶けて 2 つの部品間の継ぎ目を埋め、同時に端を加熱します。 電極コーティングは燃焼すると媒体をイオン化し、連続的なアーク燃焼を維持します。 さらに、燃焼中に、この組成物は溶接池から酸素を置き換えるガスを放出し、スラグを形成します。スラグは溶融金属の表面に浮いて表面を覆い、冷却中の腐食、亀裂、その他の悪影響から金属を保護します。

電極の仕組みの本質を理解することは、電極の膨大な種類を説明する上で非常に重要です。 それらは、継ぎ目の強度特性だけでなく、その位置と使用される溶接電流の種類も異なります。

継ぎ目の位置による電極の違い

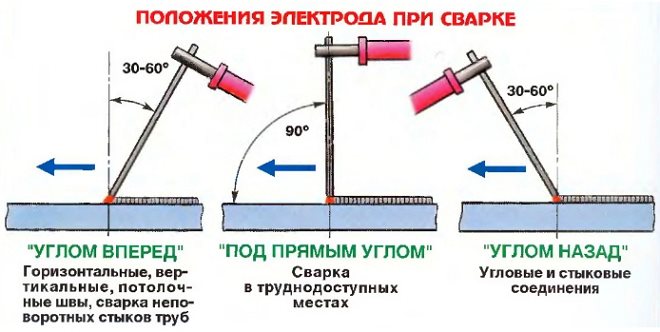

空間内の溶融池の方向がどのように変化する可能性があるか、またそれが溶接技術にどのような影響を与えるかを簡単に思い出してみましょう。 最も便利なのは、水平シームの低い位置で、平らでも角ばっていても構いません。 この場合、溶融物は継ぎ目と面取りを効果的に満たし、上部にスラグの均一なクラストが形成され、これは容易に分離されます。 特殊な電極を除いて、ほとんどすべてのブランドの電極は、下方の水平位置で溶接できます。

垂直の継ぎ目は溶接がより困難です。 通常、溶接技術はボトムアップのリフトオフ溶接プロセスで使用されます。 したがって、電極コーティングは、アークが迅速かつ短時間に点火され、溶融金属を効果的に誘導できるようにする必要があります。 また、垂直の継ぎ目を裂くことなく溶接できますが、そのためには、電極の接触点に半円形の穴が形成されるように、通常よりもコーティングを厚くする必要があります。

水平シームの上部 (天井) の位置は、MMA 溶接で最も難しいと考えられています。 このような継ぎ目を剥がさずに溶接することはほとんど不可能であり、多くの場合、スポット法を使用して以前の溶着の 3/4 を重ねて溶着されます。 天井の継ぎ目の電極をコーティングすると、金属の小さな部分が急速に溶け、同様に急速に冷却されます。 電極からのスラグも異なる挙動をします。 ほとんどの場合、それは横に飛び(電極は斜めに保持されます)、前の固着点をカバーします。 天井溶接用の電極は、電流モードと極性に最も敏感です。

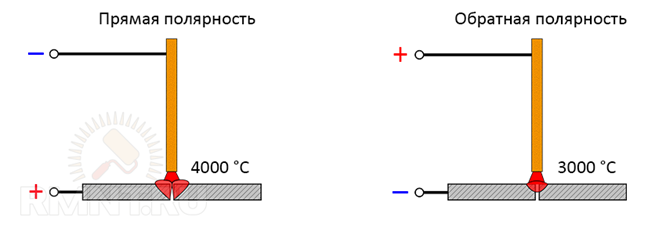

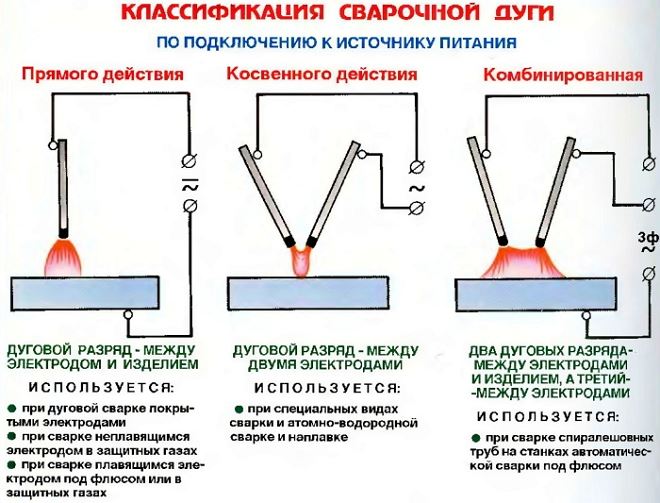

溶接電流の種類と極性

ご存知のとおり、インバータの出力には交流または直流があり、後者には直接極性接続と逆極性接続があります。 電極溶接の問題のほとんどは、電極を正の「+」接点に接続し、ワークピースを負の「-」に接続する逆極性によって解決されます。 逆極性の特徴は、電子がマイナス極からプラス極に連続的に移動することで電極とそのコーティングを加熱し、部品の金属は間接放射線によってのみ加熱されることです。

直接極性では、電極の流れが電極から部品に向けられ、部品を直接加熱します。 少量の溶融金属を浴に加えることにより、電極はよりゆっくりと燃焼します。 このような溶接が広いギャップのある接合部を効果的に埋めることを期待するのは無駄であり、均一な溶接厚さでよく嵌合した部品を接合するには直線極性が使用されます。 たとえば、この方法は金属シートの溶接に適しており、継ぎ目がほとんど目立ちません。 さらなるおかげで 高温直接極性の溶接プールは、最大の加熱深さを必要とする大規模部品の溶接に最適です。

溶接 交流電流通常、溶融金属の強いスパッタリングが特徴です。 AC溶接用の電極のコーティングには、アークを安定させる添加剤と、溶融物の粘性を高める特殊な合金不純物が含まれています。 交流電極を使用した場合の溶接の品質は、RDS が最も高いと考えられています。

記号の説明

電極のマークに応じて、国内の GOST 9466 と欧州規格 ISO 2560 の 2 つの主な仕様があります。それぞれが独自のシンボル システムを使用します。

ゴスト

一番上の行 - Т11-XXX-Y-ZN:

· T - 電極のタイプ、「E」は MMA 溶接の場合。

· 11 - 金属降伏強さ(MPa)。

· XXX - 電極のブランド。

· Y - 電極直径。

· Z - 電極の目的 (U - 60 kgf/mm までの低合金およびカーボン、L - 60 kgf/mm を超える合金);

· N - コーティングの厚さ。

結論 - E-AAA-B-C-D:

· E-AAA - タイプと規制指標の定義 強度特性縫い目;

· B - コーティングのタイプ。

· C - 縫い目の位置。

· D - 電流特性。

ISO

T XX Y SS 01:

· T - 電極の種類の指定、「E」 - MMA 溶接用。

· XX は金属の降伏強さ (MPa) です。

· Y - 耐衝撃性指数 (MPa)。

· SS - 電極コーティングの種類。

· 0 - 表面仕上げ性能、電流の種類、および極性の指標。

· 1 - 縫い目位置のインデックス。

コーティングの種類

酸性コーティング (A) は溶接池を強力に溶かすため、金属が凝固するときに亀裂が発生しやすくなります。 現在はルチル酸に置き換えられています。

メイン (B、B) コーティングにより、浴内の金属の粘度が高まり、部品が均一に加熱されます。 このような電極は、負荷がかかった構造物を溶接することを目的としていますが、金属に細孔が形成されるのを避けるために、使用前に焼成する必要があります。

セルロース (C、C) コーティングは、スラグをほとんど形成することなく、ほぼ完全にアークで燃焼します。 このタイプの電極は、上から下への垂直シームの溶接に使用できる数少ない電極の 1 つです。

ルチル(P、R)コーティングのベースは二酸化チタンです。 この電極はプルオフ溶接に最適です。電極は点火してアークを良好に保持し、金属を均一に析出させます。 ルチル コーティングにより、溶接プロセスを完全に制御し、広範囲にわたってアーク長を変更できるようになります。

ルチルセルロース (RC) コーティングは、両方のタイプの優れた品質を継承しています。 窮屈な状況での設置に使用されるのはこれらの電極であり、追加の加工を必要とせずに美しい顔の継ぎ目を残します。

最も人気のあるブランド

継ぎ目の複雑さが低いほど、電極の使用がより便利になり、文字通り電極自体が溶接されるものもあります。 これらには、まず第一に、一般に「学校」電極と呼ばれる、ANO-36 としても知られる有名な E46 ブランド MONOLITH を含める必要があります。 それらを使って調理するのは非常に簡単です。ルチルセルロースコーティングは非常に低い電流でもアークを良好に保持し、金属は小および中程度の滴で移動し、バスを十分に満たします。 ただし、このような電極は重要な構造には使用しないでください。シリコン含有量の増加により、溶接部の延性と衝撃強度が失われます。

屋外で操作されるアセンブリと接続(吊り下げ被覆を備えた金属フレーム構造を含む)は、コーティングに合金添加剤が含まれている電極を使用して溶接することをお勧めします。 このような継ぎ目は降伏強度がはるかに高く、水素指数が低いため腐食の影響ははるかに低くなります。 そのようなブランドの例としては、OK-48 があります。 ベースコーティングが施されており、金属を粘稠な液体状態に溶かして最適な加熱度を設定し、あらゆる位置での溶接に適しています。 12 mm 以上の溶け込みが必要な場合は、ANO-7 や ANO-8 などの有機コーティングされた電極を使用して継ぎ目を事前溶接することをお勧めします。

振動タイプの負荷および圧力容器を備えた溶接構造には、OK 61.35 電極が使用されます。 基本的なコーティングが施されており、金属は溶解すると非常に粘性があり、継ぎ目は結晶間腐食の影響をほとんど受けません。

http://www. rmnt。 ru/ - RMNT Web サイト。 る

インバータを使用した電気溶接で良好な結果をもたらし、高い信頼性と強度を備えた溶接を実現するには、インバータ溶接用の電極を正しく選択する必要があります。 現代の市場には多種多様な同様の製品が存在しており、混乱するのは非常に簡単です。

それらは、製造材料、タイプ、直径、コーティング組成、およびその他の多くの重要な特徴が異なります。 この記事では、インバーターを使用した溶接にどのような電極を使用できるか、またそれらを正しく選択する方法について説明します。

電極の選択基準

まず第一に、電極には消耗型と非消耗型があることに留意する必要があります。 最初のものは金属棒でできており、その表面には特殊なコーティングが施されており、溶接ゾーンを保護し、アークの安定性を高めます。 手動アーク溶接を行うために使用されます。 2番目のカテゴリの製品(非消耗品)は、シールドガス(アルゴン)中で溶接作業を行うために使用されます。その種類と使用の特徴については、別の記事で説明します。

インバーターを使用して溶接するための電極を選択するときは、接合される部品の材質が形成される継ぎ目の品質特性にも影響を与えることを考慮する必要があります。 したがって、料理をするためには、 異なる素材、 使用されています 他の種類。 たとえば、次のようになります。

- 製品を接続するにはカーボン電極が選択されます。

- 合金鋼製の製品を接続するには、対応するブランドの電極が使用されます: OZS-4、MR-3 (GOST 9466-75)、MR-3、ANO-21、UONI 13/45 (GOST 9467-75)。

- 表面仕上げまたは他の種類の鋼で溶接作業を実行する必要がある場合は、高合金金属で作られたコアを持つ電極 - TsL-11 (GOST 9466-75) を選択してください。

- 鋳鉄を調理するには、適切なブランドの電極、OZCH-2 (GOST 9466-75) を選択する必要もあります。

![]()

現在までに、インバータを使用した溶接に使用される電極の定格は次のように定められています。

- あの。 このブランドの溶接電極は可燃性が高く、追加の焼成は必要ありません。 初心者の溶接工も専門家も同様にうまく作業できます。

- MP-3 は汎用タイプで、清掃されていない面の接続にも使用できます。

- MR-3S。 縫い目の特性に対する要求が高まる場合は、このブランドの電極を選択する必要があります。

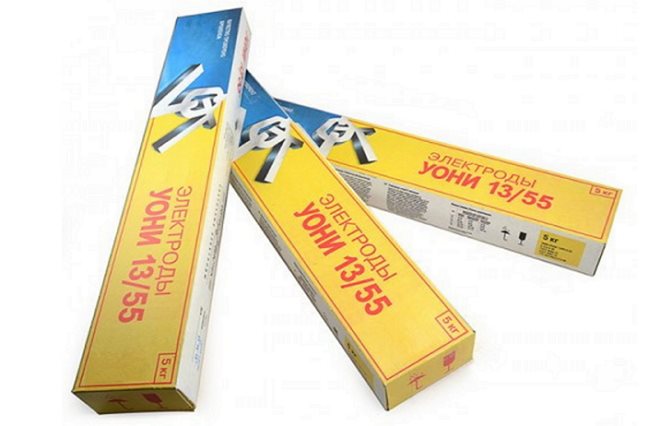

- UONI 13/55 は、高品質の溶接を必要とする重要な構造物の設置に使用されます。 初心者の溶接工がそれらを使用するのは難しいでしょう。それらを使用するには、一定の経験と高い資格が必要です。

人気ブランドの電極の利点

インバータを使用した溶接用の最新タイプの電極の多くには、次の利点があります。

- 溶接が簡単です。 コア材料の組成に応じて電極を誤って選択すると、このような電極を使用して溶接するときに問題が発生する可能性があります。

- 高品質の縫い目。 このパラメータは溶接作業中に最も重要であり、指定されたブランドの電極を使用することでこれを保証できます。 このような電極をインバータに使用すると、高品質の内部および外部接続、凸面および凹面の溶接が得られます。

- スラグ分離が容易。 このような電極を使用して溶接するときに得られるスラグは簡単に分離できるため、どのような品質の溶接が提供されるかをすぐに確認することができます。

- 腐食した部分は溶接可能です。 もちろん、錆の層で覆われた製品が調理されることはほとんどありませんが、これらの電極により、この場合でも高品質で信頼性の高い継ぎ目を得ることができます。

- 溶接プロセスは衛生基準の観点から溶接工にとって安全です。

ブランドと直径による電極の違い

経験豊富な溶接工の間では、インバータを使用すると、どの電極でも溶接できるという意見があります。 原則として、そのような意見は以下にのみ基づいています。 個人的体験特定の種類の作業(で作られた構造物の溶接)の実行に従事するそのような専門家。 プロファイルパイプまたはコーナー)。 インバータを使用して作業を行う場合、接続の気密性についてはそれほど厳しい要件は課されていないため、直径 0.5 ~ 2 mm の電極でも問題なく使用できます。

電極の直径とブランドは、接続する必要がある金属の厚さに基づいて選択する必要があります。 肉厚の大きい部品は長時間の溶接が必要となるため、溶接用の電極は大径のものを選択する必要があります。 直径の小さな溶接電極はすぐに切れてしまうため、その扱い方を学ぶ必要があります。 通常、このような製品は仮付け作業に使用されます。

どの電極を選択するのが最適かは、使用が予定されている作業の種類にも影響されます。 したがって、複雑な配線作業を実行するには、大きな直径の電極を選択する必要があり、プロファイル要素からの構造の設置は、直径2 mmまでの製品で実行できます。 これらの電極は、特にセクショナルドアの設置や、異形パイプや波形シートからさまざまな密閉構造を製造する際に使用されます。

溶接電極の分類

まず、溶接電極は主な用途に応じていくつかの種類に分かれます。 したがって、次のタイプを区別するのが通例です。

- 炭素鋼および低合金鋼を調理するために使用されるもの。

- 高張力耐熱鋼製構造物の接続用。

- 一緒に働く(彼らはよく呼ばれます)。

- 彼らが実行する助けを借りたもの、およびその合金。

- 銅とその合金の溶接を目的としています。

- 鋳鉄部品の接続用。

- 表面仕上げが行われ、さまざまな修理作業が行われるもの。

- 不定の組成の鋼や溶接が難しい鋼で作られた部品の接合を目的としています。

溶接電極にはさまざまなコーティングを適用できます。 塗装の種類により4つに分類されます。 最も一般的なのは、2 種類のコーティングが施された電極です。

ベーシックと呼ばれる基本的な塗装が施された製品。 最も人気のある製品はUONI 13/55です。 優れた衝撃強度、延性、機械的強度を特徴とする高品質の溶接を得る必要がある場合、それらを選択する価値があります。 さらに、このような電極を使用して作業するときに得られる溶接部は、結晶亀裂の発生に対して非常に耐性があります。 また、自然老化しにくいです。 過酷な条件で使用される予定の重要な構造物を設置する必要がある場合、彼らの選択は価値があります。

また、コーティングが湿っていたり、接続されている部品の端に錆、油、スケールの痕跡がある場合、溶接部に気孔が形成されるという欠点もあります。 溶接が長いアークで行われる場合にも、継ぎ目に気孔が形成されることがあります。 このような電極を使用する欠点は、電極が直流および逆極性でのみ動作できることです。

2 つ目は、ルチル型コーティングを施した電極です。 このようなコーティングを施した製品 (最も人気のあるブランドは MP-3) は、低炭素鋼製の部品の接続に使用されています。 このブランドの溶接電極は、次の技術的利点によって区別されます。

- 直流と交流の両方で動作する場合でも安定したアーク燃焼。

- インバーターを使用した溶接中の材料の飛散を最小限に抑えます。

- あらゆる空間位置で高品質の溶接を行う能力。

- スラグ分離が容易。

- 溶接部には優れた装飾特性があります。

- 錆や汚れが付着した溶接面に最適です。

他のパラメータに従った製品の選択

電流の種類と接続の極性は、溶接作業の最も重要なパラメータです。 これらは主に直流を生成し、2 つの回路でワークピースと電極に接続できます。

- ストレート極性。 この方式では、プラスはアースに接続され、マイナスは溶接電極に接続されます。

- 逆極性。 この方式では、マイナスをアースに、プラスを電極を備えたホルダーにそれぞれ接続します。

特定の厚さの溶接構造にどの電極を選択するかを決定する場合は、次の基準に従ってください。

- 厚さが 2 mm の部品には、電極 Ø 2.5 mm が最適です。

- 厚さ 3 mm の部品を接続する場合は、Ø 2.5 ~ 3 mm の電極を選択する必要があります。

- 溶接する部品の厚さが 4 ~ 5 mm の場合、電極 Ø 3.2 ~ 4 mm が適しています。

- 厚さ 6 ~ 12 mm の部品は、Ø 4 ~ 5 mm の電極を使用して溶接するのが最適です。

- 厚さが 13 mm を超える場合、最適な選択は電極 Ø 5 mm です。

このパラメータを超えると溶接電流密度が低下するため、電極の正しい直径を選択することが非常に重要です。 これにより、溶接アークが不安定になり、部品の溶け込みが悪くなり、溶接幅が増加します。 多くのメーカーは、使用する最適な電流値に関する情報をパッケージに記載しています。

このような情報がパッケージに記載されていない場合は、次の推奨事項に従ってください。

- 電極 Ø 2 mm を使用して溶接する場合、溶接電流は 55 ~ 65A に設定する必要があります。

- Ø 2.5 mm の製品の場合、65 ~ 80 A の電流が使用されます。

- 電極 Ø 3 mm - 電流 70 ~ 130 A。

- 電極 Ø 4 mm の場合は、130 ~ 160 A の溶接電流を選択します。

- 製品 Ø 5 mm - 電流 180 ~ 210 A;

- 210〜240 Aの電流で6 mmの電極を使用して調理することをお勧めします。

以上のことから明らかなように、インバータによる高品質な溶接には、 正しい選択電極の直径に応じて。 最適な溶接電流も設定する必要があります。 たとえば、大径電極を使用してインバータを使用して薄い金属を溶接する場合、または溶接電流が許容値を超える場合、完成した溶接部に気孔が形成される可能性があり、品質特性が大幅に低下します。

海外メーカーの電極

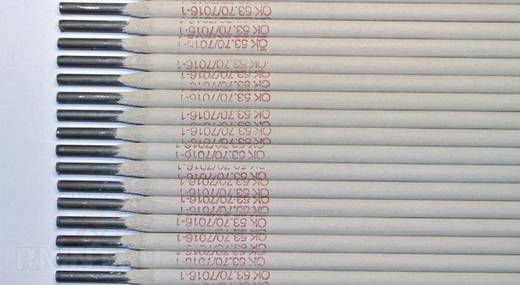

ESABブランドの電極は国内市場で高い人気を誇っています。 スウェーデンのメーカーの電極の特徴は、そのマーキングが「OK」という記号で始まり、その後に 4 桁の数字が続くことです。 このブランドの多種多様な電極モデルの中で、最も普及しているものは次のとおりです。

- OK 46.00。 特性的には国産MP-3製品とよく似ています。 インバーターを使用すると、直流だけでなく交流も使用して炭素鋼や低合金鋼を調理できます。 使用すると、高品質の接続が得られます。

- OK 48.00。 これらは直流のみで動作することができ、特に重要な構造物の設置に使用されます。

- OK 53.70。 ルート通路の溶接や管継手の接続に使用される特殊なタイプです。

- OK、61.30と63.20。 これらはインバーターを使用してステンレス鋼部品を溶接するために使用されますが、購入する前に、興味のある金属のグレードの作業に適しているかどうかを明確にすることが重要です。

- OK 68.81。 同ブランドの製品を使用することで、指定外の鋼種や難溶接鋼種の部品もインバーター溶接できます。

- OK 96.20。 彼らは鋳鉄を加工し、また鋳鉄部品を鋼鉄部品に接続します。

- OK 92.60。 アルミニウムおよびその合金製の製品をインバータを使用して溶接するために設計されています。

ちなみに、このブランドの電極の範囲には、銅とその合金の溶接に使用できる製品も含まれています。

電極を選択する際に考慮すべきこと

上記をすべて要約すると、インバータ溶接用のどの電極を選択すべきかに基づいて、多くの基本パラメータを特定できます。 まず最初に考慮する必要があるのは、調理する材料の種類です。 重要な構造の設置が必要な場合は、定評のあるメーカーの電極を選択することをお勧めします。 たとえば、スウェーデンの有名メーカーが製造する ESAB ブランドの製品は、このような目的に適しています。

インバーターで溶接する炭素鋼部品の表面が錆びていたり濡れている場合は、ルチルタイプのコーティングが施された電極を選択することをお勧めします。

基礎コーティングを施した製品は、インバータを使用して特に重要な構造物を溶接する必要がある場合に使用されます。 このような電極を使用した溶接の品質は、接合する表面をどれだけ慎重に準備するかにも依存します。 このような準備がどのように行われるかを理解するには、インターネットで簡単に見つけられるトレーニング ビデオを見ることができます。

炭素鋼および耐食鋼の手動溶接に最適な電極のレビューは、ジャーナル「Welding and Diagnostics」、「Metallurgical Bulletin」およびその他の専門情報源の出版物を使用してまとめられました。 この記事では、さまざまなメーカーの製品に関するプロの溶接工によるオンライン レビューをまとめています。

選定基準

残念ながら、ロシアの電極は、ほとんどのパラメータにおいて多くの外国の類似体よりも劣っています。 しかし、この分野における「ブレークスルー」はすでに現れています。 まだ少数の合弁会社で生産されているロシアの電極製品は、品質の安定性の点で多くの由緒あるブランドに劣るものではありません。 国内の従属工場の一部も彼らに「追いつき」始めた。 しかし、継ぎ目の高品質を自信を持って確保する必要がある場合、専門家は依然として高価だが高品質の外国製電極を使用することを好みます。 のために 溶接インバータどのタイプの電極でも適していますが、すべてのタイプが AC 溶接機に適しているわけではありません。

レビューに最適な電極を選択する際には、次の基準を参考にしました。

- 生産量。

- 製品の品質;

- 電極業界のレビューにメーカーが含まれること。

- 専門家からのレビュー。

価格を公平に比較するために、直径 3 mm の最も一般的に使用される電極のみをレビューに含めました。

溶接電極の主なパラメータは、点火のしやすさから継ぎ目の品質に至るまで、その特性のほとんどを決定するものであり、そのコーティングの組成です。 現在最も一般的なコーティングの種類は次のとおりです。

- ルチル電極(およびこれをベースにした混合コーティングを施した電極(ルチルセルロースなど))は、再点火を含む点火のしやすさ、および(合理的な範囲内で)湿気に対する感度の低下により、最も人気のある電極の 1 つとなっています。 継ぎ目の全方向で交流と直流の両方で使用できますが、ルチル電極を選択するときは注意が必要です。良い電極と継ぎ目を膨大な数のスラグピットで汚染する電極の両方を購入する可能性があります。仮付け溶接のみに適しています。

- 基本コーティングを施した電極特に重要な場所で直流で溶接する場合に最もよく使用されます。 コーティングが焼き付くと 大量の際立っている 二酸化炭素、溶接池を酸素への曝露から確実に保護します。 継ぎ目自体は、一般的なタイプのルチル電極を使用して溶接する場合よりも延性が高くなります。 コインの反対側は 感度の向上湿気や点火の困難さの影響で、このような電極を使用した調理は著しく困難になります。

溶接は、今日、プロの職人と家庭専門家の両方の仕事において人気のあるプロセスです。 その助けを借りて、金属製品を修理したり、必要に応じて新しい製品を作成したりできます。 縫い目を適切な品質にするためには、最小限の作業経験が必要です。 溶接機。 適切に選択された消耗品は重要な役割を果たします。

したがって、多くの初心者溶接工は、どの電極を選択するかという問題に興味を持っており、このプロセスは責任を持って実行する必要があります。 経験豊富な職人のアドバイスが、提示された素材の違いを理解し、選択するのに役立ちます 最良の選択肢あらゆる種類の作業に。

インバータ溶接の特徴

電極を選択する前に、このプロセスの特徴をよく理解しておく必要があります。 それには特別な装置の使用が含まれます。 インバータはアーク溶接における溶融法を用いた溶接機です。

変圧器の種類と比較したこのような機器の利点は、プロの職人によって長い間高く評価されてきました。 今日、インバータは他のタイプの機器よりもはるかに頻繁に使用されています。 これは安定した溶接電流性能によるものです。 同時に、非常に耐久性があり、高品質であることがわかります。

整流器を搭載したインバータユニットは、電源を入れると直流電圧と交流電圧を生成できます。 ラインフィルタがない場合、出力には定電圧のみが得られます。 作業を実行するときは、この機能を考慮する必要があります。

溶接図

インバータを仕事で使用する場合は、その動作図をよく理解しておく必要があります。 この装置の主な消耗品は電極です。 それらは金属棒の形で作られており、それを通して電流が作業面に近づきます。 どの電極がインバーター電極に適しているかを検討するときは、装置とプロセスの動作図を詳しく調べる必要があります。

インバータを運転する際には他の機器も使用します。 これらには、制御システム (または整流器)、変圧器、周波数変換器が含まれます。 これにより、デバイスはさまざまな材料で動作できるようになります。 同じ設置例であっても、溶接時には異なるブランドの電極を使用する必要があります。 さまざまな素材。 したがって、彼らの選択には特別な注意が払われる必要があります。

電極の本質

インバーターを使用した溶接にどの電極を選択するのが最適であるかという問題を検討するときは、この消耗品の設計をよく理解しておく必要があります。 前述したように、同じモデルのデバイスが異なる条件で使用されます。 したがって、作業工程に応じて電極を選択する必要があります。

現代の生産では、製品の大部分がインバーター用の消耗品の形で生産されています。 この工具は金属ワイヤーでできています。 このロッドはプレス加工され、特殊なコーティング層で処理されています。 燃焼の安定性を確保し、溶融池を露出から保護するように設計されています。 大気。 このような製品の製造にはさまざまな材料が使用されます。 製造基準電極は、1970 年に承認された GOST 2246 によって規制されています。

品種

インバーターを使用した溶接にどの電極をどのように選択するかを決定するときは、上記のGOSTを参照する必要があります。 このような作業に適した消耗品は3種類あると記載されています。 電極はカーボン、合金、および高度に合金化されたものにすることができます。 それらはから作られています 他の種類ワイヤー。

自宅でインバーター溶接を行うことを計画している初心者は、必ずしもそのような種類を詳しく調べる必要はありません。 すべての電極が 2 つに分かれていることに注意してください。 大人数のグループ。 最初のカテゴリには重要な構造用の材料が含まれ、2 番目のカテゴリには通常の材料が含まれます。

大きな圧力がかかる耐荷重金属構造を作成するプロセスに溶接が含まれていない場合は、単純なタイプの製品を優先する必要があります。 家庭用にインバーターを使用する場合は、これで十分です。

家庭用電極の見直し

最初のタイプの電極は、動作中に問題を引き起こしません。 予熱を必要とせずに簡単に着火します。 初心者の溶接工にとって、ANO は 最良の選択肢。 MP-3 は汎用の消耗品とみなされます。 錆びた汚れた表面や濡れた状態でも溶接が可能です。

プロフェッショナル電極のレビュー

インバーターを使用した溶接にどの電極を選択するかを検討する場合、重要なタイプの構造では、MP-3S や UONI-13/55 などのブランドを選択する必要があります。 これらは、重要な構造を作成するために使用される消耗品のグループに属します。

完成した縫い目の品質に対する要件が高まる場合は、MP-3Cブランドを優先することをお勧めします。 このような電極は、直流または逆極性の交流で金属を加工するときに使用されます。

特に要求の厳しい溶接作業に 耐荷重構造 UONI ブランドの消耗品を選択する必要があります。 ただし、プロのマスターのみがそれらを扱うことができます。 初心者にとって、このような電極の気まぐれな性質は扱いにくいでしょう。 しかし、SSSI への対処方法を学べば、高密度で最も耐久性のある縫い目を (低温でも) 作成することができます。

金属の種類

インバータを使用した溶接にどの電極を選択するかを検討するときは、加工材料の種類に注意を払う必要があります。 各金属には独自の種類の溶接棒があります。

鋳鉄の場合は、OZCh-2 タイプの電極を優先する必要があります。 それらの生産は 1975 年の GOST 9466 によって規制されています。 作業を行う必要がある場合は、ルチル最上層を備えた ANO-4 製品、またはイルメナイト タイプのコーティングを備えた ANO-6 を購入することをお勧めします。

従来の炭素鋼では、OZS-4、MR-3S、MR-3、UONI13/45、ANO-21 などの電極を使用する必要があります。ステンレス鋼および高合金鋼では、ブランド名 TsL- のインバーター溶接用消耗品の使用が必要です。 11.

電極の選び方

インバーター溶接にどの電極を選択するのが最適かを検討したので、購入の特徴についていくつかの言葉を言う価値があります。 まず第一に、製品に適用されるコーティングの組成に注意を払う必要があります。 この情報は使用説明書に記載されています。 これにより、材料の種類に応じて適切な品種を選択することができます。

また、適切な品質証明書のない製品を購入しないでください。 安全ではない可能性があります。 疑わしい素材を使用した場合、縫い目の品質は望ましい結果と大きく異なる可能性があります。 したがって、選択と購入のプロセスは責任を持って行われなければなりません。

インバーターを使用した溶接にどの電極を選択するかを検討した後、初心者のマスターでも適切な種類を購入することができます。 作業は迅速かつ安全に行います。 初心者でも良い結果が得られます。