Spracovanie dielov, ako sú hriadele. Veľká encyklopédia ropy a zemného plynu

Okrúhle tyče, ktorých dĺžka presahuje tri priemery, sa bežne nazývajú hriadele. Sú hladké, stupňovité, s plochami zložitého tvaru, duté (obr. 50). Okrem toho hriadele, ktorých dĺžka presahuje 12 priemerov, sa nazývajú dlhé.

Technologická trasa otáčania hriadeľov sa vo väčšine prípadov vykonáva v nasledujúcom poradí:

1. Rezanie koncov obrobku na veľkosť dĺžky a centrovanie na oboch stranách.

2. Hrubé sústruženie v skľučovadle a zadnom strede s prídavkom na dokončovacie presné povrchy 1-2 mm na priemer.

3. Jemné sústruženie presných plôch v stredoch.

Technologické cesty na spracovanie šácht - dlhé a s úsekmi zložitého tvaru sú pre ich osobitosť doplnené o niektoré práce (k tomu pozri § 67 a kapitolu XII).

Uvažujme príklad zostrojenia technologickej cesty na spracovanie stupňovitého hriadeľa (tab. 4) z kruhovej ocele Ø36X264 mm v počte 10 kusov. Skrutkovací sústruh 1K62.

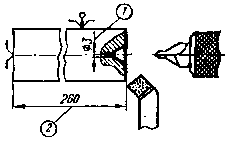

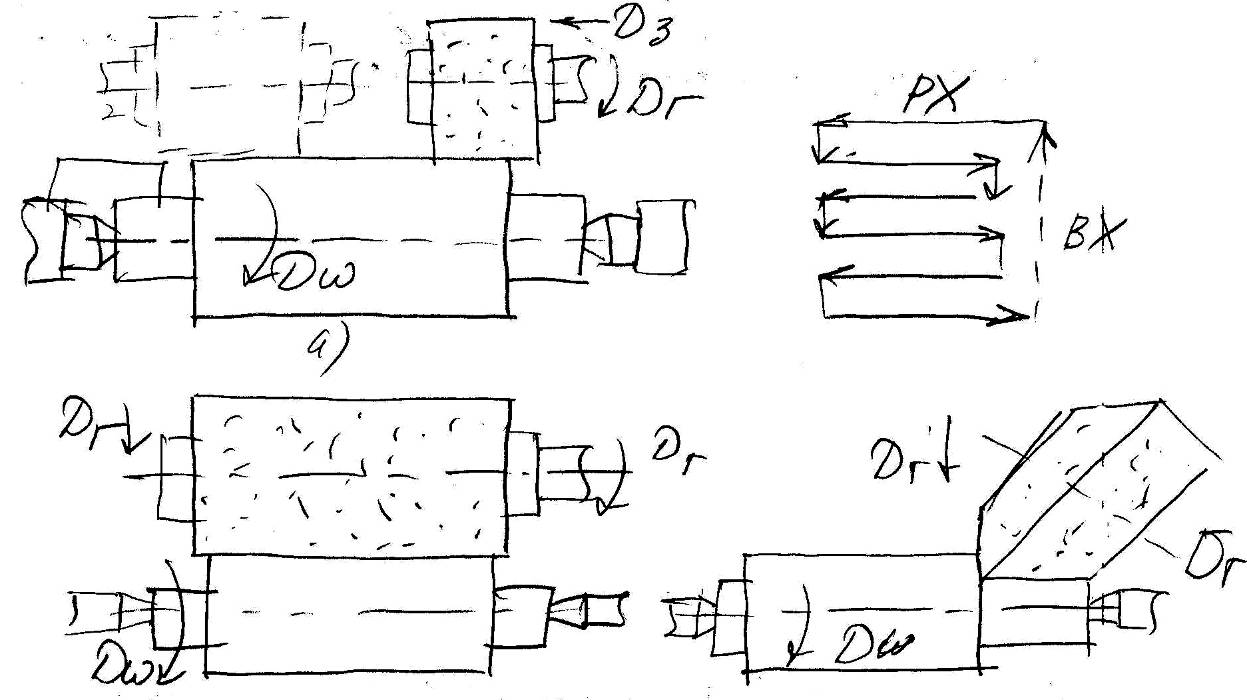

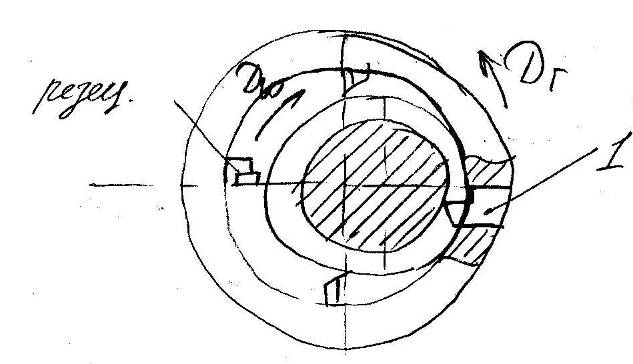

Obr. 50. Druhy hriadeľov:

a - hladký; b, c - stupňovité; d-oblasti zložitého tvaru; d - dutý

Hriadeľ má tri valcové časti - Ø25f11, Ø22f11 a Ø28hl2, ktorých presnosť je obmedzená na 11. a 12. triedu. Zvyšné rozmery bez tolerancií podliehajú spracovaniu podľa 14. triedy.

Presnosť tvaru valcových plôch nie je stanovená výkresom, preto by ich chyby nemali prekročiť tolerancie pre príslušné priemery.

Presnosť vzájomného usporiadania plôch Ø25, Ø28 a Ø22 mm je obmedzená radiálnym hádzaním vzhľadom na spoločná os nie viac ako 0,08 mm.

Drsnosť povrchov (s výnimkou povrchov uvedených na obryse dielu) - Rz≤40 mikrónov.

Diel nie je tepelne spracovaný. V dôsledku toho je možné vykonať jeho úplné spracovanie (s nízkou rozmerovou presnosťou). sústruh.

Predvalok - kruhová oceľ na jeden diel, má tolerancie na priemer a dĺžku 4 mm; jeho zakrivenie je v prijateľných medziach.

Na výrobu malej série dielov (10 kusov) zostavujeme technologickú cestu krok za krokom s malým stupňom disekcie.

Skrutkovací sústruh 1K62 až technická špecifikácia(pozri kapitolu VIII, tabuľka 9) umožňuje efektívne vykonávať spracovanie dielov.

Metódy spracovania sa vyberajú podľa princípu maximálnej produktivity. Je žiaduce vykonávať rezanie koncov najodolnejším ohnutým rezačom. Presné valcové profily Ø25, Ø28 a Ø22 mm by mali byť spracované hrubým a jemným sústružením. Všetky ostatné povrchy, ktoré majú voľné rozmery, by mali byť opracované iba hrubým sústružením s čo najmenším počtom zdvihov.

Na konečné spracovanie tých častí hriadeľa, ktoré musia mať presnú relatívnu polohu, je prijatá jediná technologická základňa - stredové otvory. Technologický základ pre orezávanie a centrovanie koncov - valcová plocha obrobku. Vzhľadom na nízku tuhosť hriadeľa sa odporúča vykonať hrubé sústruženie, keď je namontovaný v skľučovadle a v strede zadnej časti; t.j. tu bude technologickou základňou valcový povrch obrobku a stredový otvor.

Podľa zvolených technologických základov sú akceptované spôsoby inštalácie obrobkov na stroji: v skľučovadle, v skľučovadle a zadnom strede, v stredoch.

S prihliadnutím na veľkosť dávky spracovávaných dielov a praktické pravidlá dokončovania prechodov v operáciách rozdeľujeme technologickú cestu na 6 operácií: 1-2 - rezanie a centrovanie koncov v skľučovadle; 3-4 - hrubé otáčanie hriadeľa na oboch stranách v skľučovadle a zadnom strede; 5-6 - jemné sústruženie presných plôch v stredoch.

Tabuľka 4

Technologická cesta na sústruženie stupňovitého hriadeľa

| prevádzka | nastaviť | Prechod | Obsah nastavení a prechodov | Inštalačné schémy |

| ALE |  |

|||

| v kazete | ||||

| Odrežte koniec na veľkosť 2 | ||||

| Stred do veľkosti 1 | ||||

| ALE | Nainštalujte a upevnite obrobok |  |

||

| v kazete | ||||

| ja | Odrežte koniec na veľkosť 2 | |||

| Stred do veľkosti 1 | ||||

| ALE | Nainštalujte a upevnite obrobok |  |

||

| v skľučovadle a v strede | ||||

| Otočte valec 3 | ||||

| Otočte valec 4 | ||||

| Skosenie 2 | ||||

| Otočte drážku 1 | ||||

| ALE | Nainštalujte a zaistite obrobok v skľučovadle a stredoch |  |

||

| Otočte valec 5 | ||||

| Otočte valec 3 | ||||

| Otočte valec 4 | ||||

| Skosenie 2 | ||||

| Otočte drážku 1 | ||||

| ALE |  |

|||

| Otočte valec 2 | ||||

| Otočte valec 1 | ||||

| ALE | Nastavte a zaistite stredy obrobkov |  |

||

| Otočte valec 1 |

Kontrolné otázky a úlohy:

1. Aké časti sa nazývajú hriadele?

2. Uveďte typickú technologickú cestu spracovania šácht.

3. Dokončite úlohu číslo 101

Tento TP zahŕňa nasledujúce operácie:

Lícovanie, centrovanie

Sústruženie (sústruženie) čapov hriadeľa

Predbrúsenie

Frézovanie klinovej drážky

drážkové frézovanie

Spracovanie závitov

tepelné spracovanie

Upevnenie stredových otvorov

Jemné brúsenie čapov hriadeľa

Spline brúsenie

Kalibrácia závitu a odihlovanie

splachovanie

Kontrola

1.2.1. Obloženie a centrovanie hriadeľa

V kusovej a malosériovej výrobe sa konce spracovávajú na sústružení a frézky. Centrovanie sa vykonáva pri vŕtaní, sústružení, otáčaní a horizontále vyvrtávačky.Centrovanie je možné vykonať buď dvoma nástrojmi (skrutkový vrták a záhlbník) alebo jedným kombinovaným stredovým vrtákom. Uhol kužeľa vrtáka je zvyčajne 60°, avšak pre ťažké polotovary hriadeľa je zvýšený na 75° alebo 90°.

V niektorých prípadoch majú rezné nástroje prídavné skosenie s uhlom 120 0, ktoré chráni stredový otvor pred zárezmi v prípade náhodného poškodenia koncov hriadeľa.

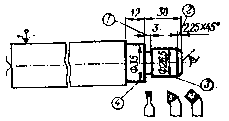

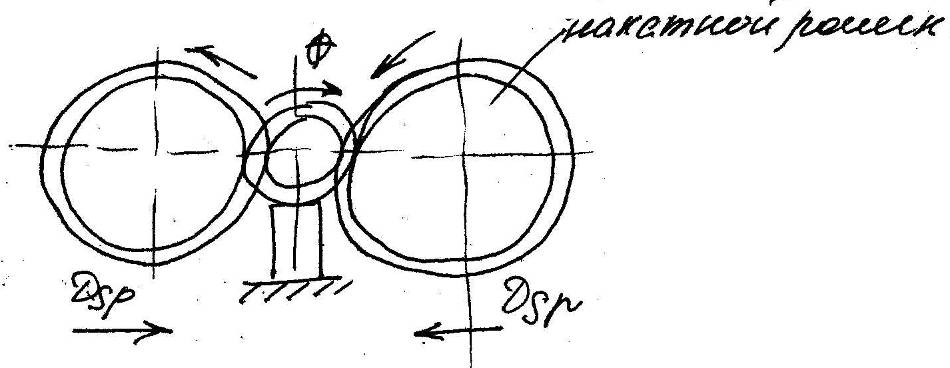

V sériovej a hromadnej výrobe sa používajú poloautomatické frézovacie a centrovacie stroje, na ktorých sa frézujú 2 konce súčasne (pozícia 2 na obr. 1.3.), následne sa vycentrujú 2 otvory (pozícia 3).

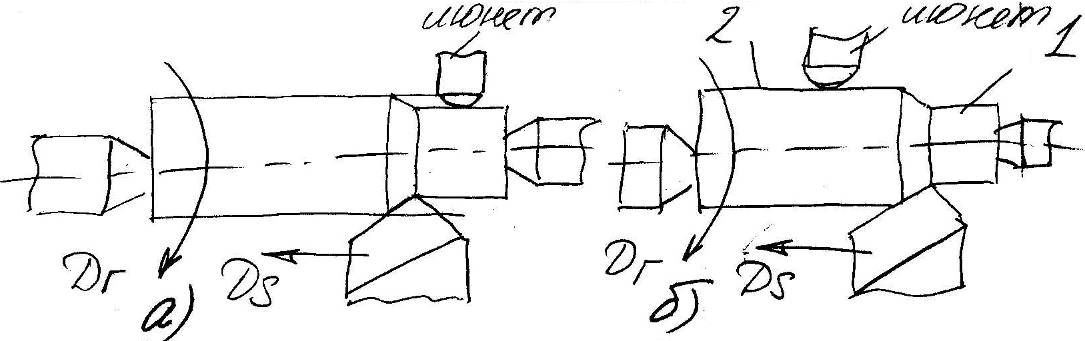

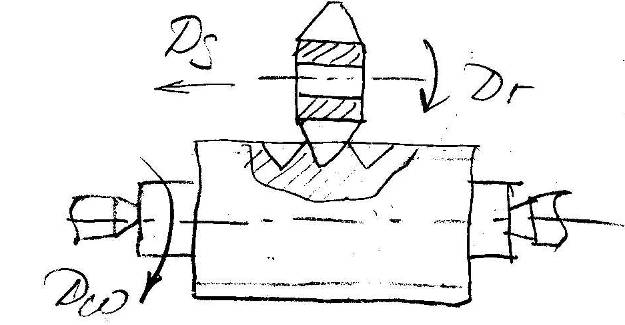

Ryža. 1.3. - Schéma spracovania hriadeľa na frézovacom-centrovacom poloautomatickom zariadení.

1.2.2. Sústruženie hriadeľa

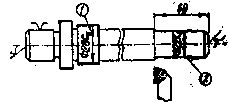

Sústruženie hriadeľa zvyčajne zahŕňa hrubovacie a dokončovacie operácie. Pri hrubom sústružení sa väčšina prídavkov odstráni prácou s väčšou hĺbkou rezu a vysokou rýchlosťou posuvu.V kusovej a malosériovej výrobe sa sústruženie vykonáva na sústružení univerzálne stroje. Pri obrábaní stupňovitých hriadeľov, rôzne schémy rezanie, napríklad znázornené na obr. 1.4.

V diagrame na obr. 1.4., v celkovej dĺžke pohybu frézy  , t.j. menej ako na diagrame na obr. 1.4., a. Počet pracovných a pomocných ťahov je však väčší.

, t.j. menej ako na diagrame na obr. 1.4., a. Počet pracovných a pomocných ťahov je však väčší.

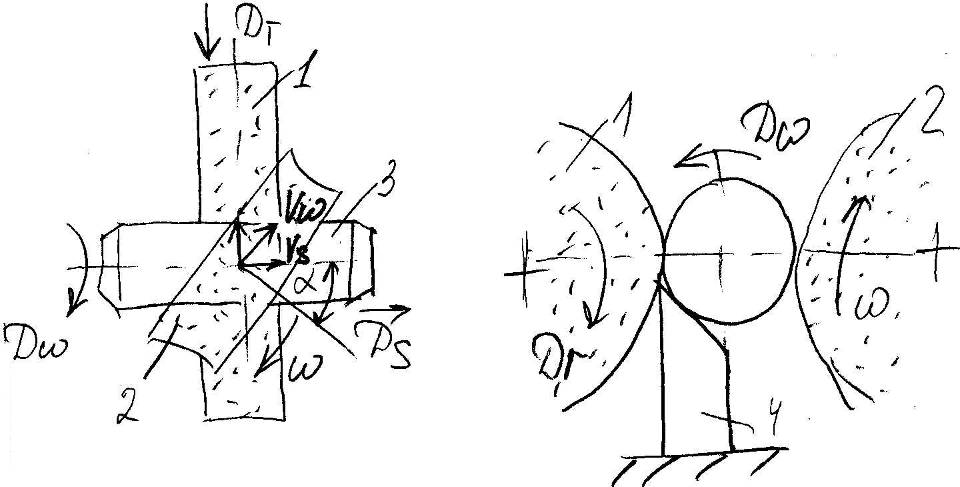

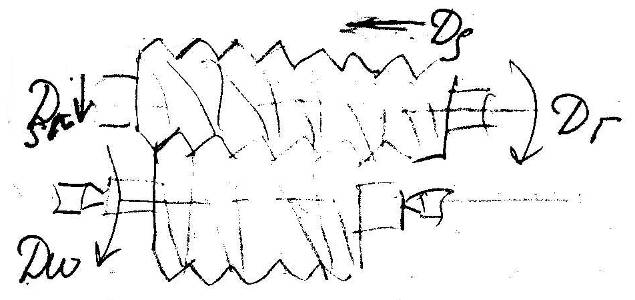

Ryža. 1.4. – Schémy otáčania hriadeľa

Pri výbere schémy rezania sa snažia dosiahnuť maximálnu produktivitu a minimálne náklady na prevádzku. Zároveň sa berú do úvahy rozmery hriadeľa, spôsob nastavenia a kontroly rozmerov, tolerancie a ďalšie faktory.

Niekedy pri veľkom rozdiele priemerov stupňov majú tendenciu neoslabovať hriadeľ čo najdlhšie a stupne najmenšieho priemeru otáčať ako posledné.

Pri sústružení dlhých netuhých hriadeľov sa používajú pevné alebo pohyblivé podpery. Pevná opierka je namontovaná na lôžku stroja. Pohyblivá pevná podpera sa pohybuje na strmeni a jej vačky sledujú frézu (obr. 1.5., a).

Ak je potrebné zabezpečiť vyrovnanie obrobenej plochy s plochou 2 (obr. 1.5., b), potom sa lunetové vačky umiestnia pred frézu na plochu.

Ryža. 1.5. – Schéma otáčania hriadeľa pomocou pevnej podpery

V súčasnosti sa CNC stroje využívajú v malosériovej výrobe. Umožňujú vám automatizovať cyklus spracovania, využívať zvýšené rezné podmienky, zvyšovať produktivitu, aplikovať údržbu viacerých strojov, znižovať nedostatok vysokokvalifikovanej pracovnej sily, znižovať množstvo odpadu a skrátiť čas prípravy výroby.

Vo veľkovýrobe a hromadnej výrobe na sústruženie hriadeľov sa používajú multirezné a hydrokopírovacie stroje a poloautomaty. Zvyčajne majú 2 strmene - pozdĺžne a priečne, používané na rezanie koncov, vyvrtávanie drážok a tvarové sústruženie.

Posuvné meradlá môžu pracovať súčasne. Na multirezných strojoch sa v prípade potreby používa sústruženie s ponorom a následným pozdĺžnym posuvom (obr. 1.6., b).

Ryža. 1.6. - Schéma otáčania hriadeľa na viacreznom poloautomate

V porovnaní so sústruhmi na všeobecné použitie zvyšujú sústruhy s viacerými nástrojmi produktivitu skrátením dĺžky zdvihu, súčasným chodom fréz a elimináciou času stráveného výmenou fréz, otáčaním nástrojového stĺpika a voľnobežným pohybom strmeňa.

Na pozdĺžnej podpere hydrokopírovacieho stroja je inštalovaná 1 fréza, ktorá je nastavená na veľkosť iba jedného hrdla hriadeľa. Získanie zvyšných rozmerov zabezpečuje kopírka a sledovací systém. Zároveň sa znižuje počet meraní, uplatňuje sa vyšší režim rezania ako pri práci s ručnými posuvmi.

Hriadele sa otáčajú jedným alebo niekoľkými pracovnými zdvihmi, pričom kopírky sa menia automaticky otáčaním bubna s kopírkou.

V prípadoch, keď je možné hriadeľ spracovať na hydrokopickom a jednovretenovom viacrezovom poloautomatickom stroji, sa výber zariadenia vykonáva na základe štúdie uskutočniteľnosti.

Toto zohľadňuje tieto úvahy:

Pri viacrezovom sústružení s delením dĺžky spracovania je dĺžka pracovného zdvihu menšia ako pri kopírovaní.

Čas nastavenia a opätovného nastavenia pre hydrokopírovacie stroje je oveľa kratší ako pre stroje s viacerými rezacími nástrojmi.

Počet fréz a rezné podmienky na multirezných strojoch sú často obmedzené poddajnosťou obrobku a nedostatočným výkonom stroja. Na hydrokopírovacom stroji je možné pracovať s vysokými posuvmi hlavného rezného pohybu.

V súvislosti s vyššie uvedeným je produktivita hydrokopírovacích strojov v mnohých prípadoch vyššia.

Presnosť spracovania viacerých rezov je ovplyvnená chybami vo vzájomnej polohe a nerovnomerným opotrebovaním rezákov. Pri spracovaní jedného povrchu niekoľkými frézami sa na hraniciach sekcií vytvárajú rímsy. Na hydrokopírovacích strojoch tieto chyby chýbajú, takže je možné dosiahnuť vyššiu rozmerovú presnosť a menšiu drsnosť.

1.2.3. Povrchová úprava vonkajších valcových plôch

Na konečnú úpravu vonkajších valcových plôch sa používa jemné sústruženie, brúsenie, leštenie, lapovanie, superfinišovanie, sústruženie valcovaním atď.1.2.2.1. jemné otáčanie

Jemné sústruženie sa častejšie používa na dokončovanie obrobkov z neželezných kovov a zliatin, menej často na obrobky z ocele a liatiny. To sa vysvetľuje ťažkosťami pri brúsení neželezných zliatin v dôsledku "zaťaženia" brúsneho kotúča.Obrábanie sa vykonáva diamantovými, kompozitnými, kovokeramickými frézami a frézami vybavenými tvrdými zliatinami, pri vysokých rýchlostiach hlavného rezného pohybu, nízkych rýchlostiach posuvu a hĺbkach rezu.

Jemné sústruženie vám umožňuje získať 6 ... 7 stupňov presnosti obrábania a drsnosti povrchu  um.

um.

Výkon obrábania je vyšší ako pri brúsení. Vo veľkosériovej a hromadnej výrobe na jemné sústruženie sa používajú špeciálne vysokorýchlostné stroje s vysokou presnosťou a odolnosťou voči vibráciám.

1.2.2.2. brúsenie

Je to hlavná metóda dokončovania vonkajších valcových plôch. Výhodou brúsenia je možnosť opraviť chyby obrobku po tepelnom spracovaní. Pri konvenčnom jemnom brúsení sa spracovanie vykonáva podľa 6-7 stupňov presnosti, s drsnosťou povrchu 1,2 ... 0,3 mikrónov.Jemné brúsenie dáva 5. stupeň presnosti a drsnosť 0,16 ... 0,8 mikrónov. Vykonáva sa pomocou malozrnného kruhu pri vysokej rýchlosti jeho otáčania, nízkej rýchlosti otáčania obrobku a malej hĺbky rezu.

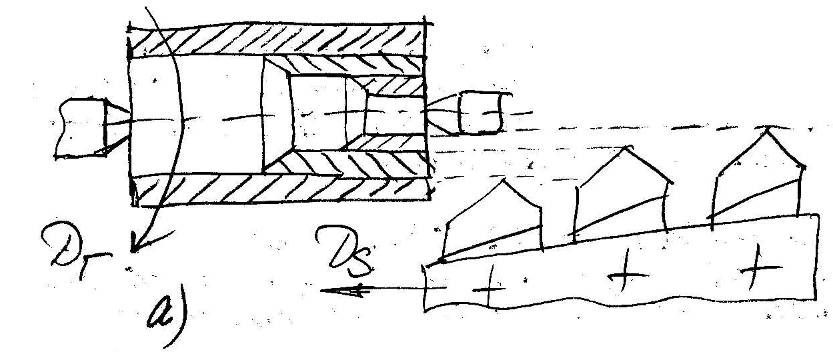

Brúsenie sa vykonáva na kruhových a bezhrotových brúskach s pozdĺžnym posuvom kruhu alebo podľa spôsobu otáčania (obr. 1.7.)

A - s pozdĺžnym posuvom; B, C - podľa spôsobu (spôsobu) otáčania

Ryža. 1.7. – Schéma brúsenia na kruhovej brúske:

Brúsenie podľa rotačnej metódy je produktívnejšie, používa sa vo veľkosériovej a hromadnej výrobe pri spracovaní valcových a tvarových plôch.

Na súčasné brúsenie viacerých krkov sa používajú špeciálne stroje, ktoré pracujú s viacerými kruhmi, aby sa skrátil pomocný čas pri brúsení, aktívne riadiace zariadenia slúžia na meranie obrobkov pri brúsení, ako aj zariadenia na automatické zastavenie stroja pri dosiahnutí danej veľkosti. dosiahnuté.

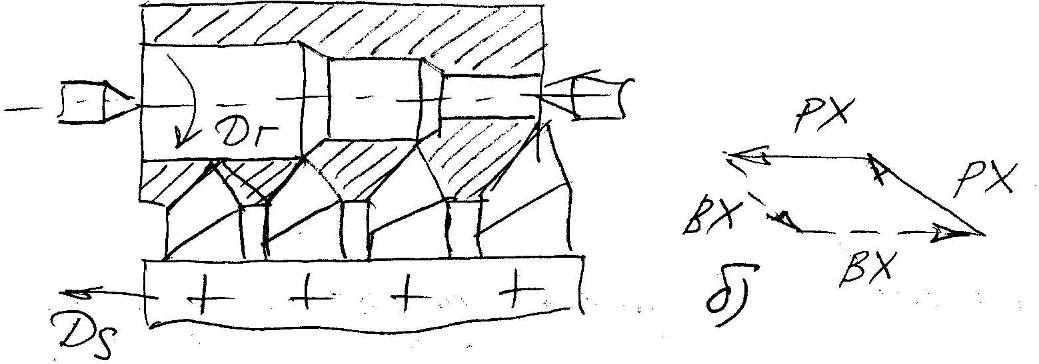

Pri bezhrotom brúsení (obr. 1.8.) je obrobok umiestnený medzi dva brúsne kotúče, z ktorých jeden (väčší priemer) je brúsny a druhý je vodiaci.

Ryža. 1.8. – Schéma bezhrotového brúsenia

Brúsny kotúč 1 sa otáča rýchlosťou 20-35 m/s, hnacie koleso 2 - rýchlosťou 20-30 m/min. Obrobok 3 nie je ničím fixovaný, ale je podopretý podperou 4 so skosením smerujúcim k vedúcemu kruhu.

Uchopovacia sila obrobku s unášacím kruhom je väčšia ako pri brúsnom. Je to spôsobené nasledujúcimi dôvodmi:

Zvyšovanie reznej sily s klesajúcou rýchlosťou kotúča

Výroba vodiacich kruhov na spoji, čo zvyšuje koeficient trenia medzi kruhom a obrobkom.

Pri bezhrotom brúsení s pozdĺžnym pohybom posuvu obrobku nie je os hnacieho kotúča rovnobežná s osou brúsneho kotúča. Vďaka tomu sa obrobok bez špeciálneho podávacieho mechanizmu pohybuje rýchlosťou  kde

kde  - rýchlosť otáčania vedúceho kruhu.

- rýchlosť otáčania vedúceho kruhu.

S rastúcim uhlom ![]() krížením osí kruhov sa výkon spracovania zvyšuje, ale kvalita povrchu sa zvyčajne zhoršuje

krížením osí kruhov sa výkon spracovania zvyšuje, ale kvalita povrchu sa zvyčajne zhoršuje  .

.

Na zlepšenie presnosti spracovania sa priebežné brúsenie niekedy vykonáva v niekoľkých pracovných zdvihoch. Pri veľkosériovej a hromadnej výrobe je možné spracovanie vykonávať postupne na niekoľkých strojoch pripojených k autolinke.

Pri bezhrotom brúsení podľa spôsobu zapichovania sú osi kruhov najčastejšie rovnobežné. Najprv sa vodiaci kruh stiahne z brúsenia a obrobok sa umiestni na podperu, potom sa vodiaci kruh privedie k obrobku a vykoná sa priečny posuv, kým sa nedosiahne špecifikovaná veľkosť.

V porovnaní so stredovým brúsením má bezhroté brúsenie nasledujúce výhody:

Nie je potrebné centrovať obrobok, čo je dôležité najmä pre diely spracovávané na revolverových strojoch a automatoch;

Prídavky na obrábanie sú výrazne znížené, pretože vďaka použitiu obrobenej plochy ako technologickej základne je eliminovaný vplyv chyby centrovania na prídavok;

Pri brúsení dlhých a tenkých hriadeľov nie je potrebné používať stabilné opierky;

Bezhroté brúsky sa dajú relatívne ľahko automatizovať a integrovať do autoline;

Poskytuje vyššiu produktivitu ako pri brúsení v centrách;

Vďaka ľahkému ovládaniu stroja sa dosahuje vysoká presnosť s priemernou zručnosťou brúsky;

Chyba obrábania spôsobená opotrebovaním kotúča je 2x menšia ako pri brúsení v stredoch, pretože opotrebenie kotúča sa priamo odráža vo veľkosti priemeru obrobku, a nie vo veľkosti polomeru.

1. Čas strávený nastavovaním a nastavovaním takýchto strojov je dosť veľký a vyplatí sa pri veľkých dávkach obrobkov. Preto sa bezhroté brúsenie najčastejšie používa v automobilovom a ložiskovom priemysle.

2. drážky, drážky, otvory, zlomy v pracovnej ploche zabraňujú normálna operácia a dokonca to znemožniť.

3. Pri bezhrotovom brúsení je ťažké zabezpečiť guľatosť obrábanej plochy.

4. Je ťažké dosiahnuť vyrovnanie brúseného povrchu s inými predtým opracovanými povrchmi.

1.2.3.3. Leštenie a superfinišovanie

Leštenie mäkkými kotúčmi z plsti, plsti alebo pásky sa vykonáva pri vysokých rýchlostiach nástroja, na povrch ktorého sa nanáša zmes jemnozrnného brúsneho prášku a maziva. Leštenie poskytuje nízku drsnosť povrchu (Superfinišovanie (dokončovanie s oscilačnými lištami) implementuje princíp neopakujúcej sa stopy, ktorý spočíva v tom, že žiadne brúsne zrno neprechádza dvakrát po tej istej dráhe. Na tento účel sa okrem rotujúceho obrobku pri nízkej rýchlosti (1-2,5 m / min) a pozdĺžnom pohybe tyčí (obr. 1.9.) hovorí o 200 až 1 000 kmitoch za minútu s malou amplitúdou.

Vďaka oscilačným pohybom, malej zrnitosti tyčí a nízkemu tlaku je zabezpečená malá drsnosť obrobku (  um).

um).

Ryža. 1.9. - Schéma spracovania hriadeľa brúsnymi tyčami.

Proces sa vykonáva s použitím reznej kvapaliny a prebieha nasledovne: v počiatočnom momente je kontaktná plocha tyčí s upravovaným povrchom malá a tlak tyče je významný, čo spôsobuje intenzívne odstraňovanie kovu . V budúcnosti sú tyče zabehnuté, tlak klesá a proces rezania stráca intenzitu.

Superfinišovanie nezlepšuje makrogeometriu obrobku, takže predúprava musí zabezpečiť správny geometrický tvar dielu. Prídavok na superfiniš sa zvyčajne neponecháva.

1.2.4. Spracovanie závitov

1.2.4.1. Navliekanie pomocou fréz a hrebeňov

Pri závitovaní na sústruhoch sa obrobok otáča a fréza sa pohybuje pozdĺž osi obrobku s posuvom na otáčku, ktorý sa rovná stúpaniu závitu. Presnosť stúpania je určená presnosťou kinematického reťazca stroja a presnosť profilu závitu je určená presnosťou ostrenia a nastavenia frézy. Preto sústružník v procese spracovania zvyčajne riadi ????????????????????????Pri rezaní závitov niekoľkými pracovnými zdvihmi sa môže pohyb priečneho posuvu frézy vykonávať napríklad podľa schém znázornených na obr. 1.10. (a, b). Pri použití schémy (a) je zabezpečená lepšia kvalita obrobeného povrchu a pri práci podľa schémy (b) je zjednodušený tvar rezanej vrstvy, uľahčený proces rezania a odstraňovania triesok. Preto sa niekedy hrubovanie vykonáva podľa schémy (b) a posledná vrstva sa odreže podľa schémy (a).

Ryža. 1.10. – Strihacie vzory na navliekanie.

Pri závitovaní jednou frézou vo viacerých pracovných zdvihoch sa jej rezná hrana rýchlo otupí a jej tvar sa zdeformuje, preto sa odporúča použiť 2 frézy na závitovanie s veľkým stúpaním - hrubovanie a dokončovanie, prípadne použiť navliekacie hrebene. Znížením počtu zdvihov poskytujú hrebene zvýšenú produktivitu. Nevýhodou štandardných hrebeňov je, že sa nedajú použiť na bodové práce, t.j. na rezanie závitov priľahlých k hrdlom s väčším priemerom.

Závitovanie na sústruhoch sa zvyčajne vykonáva v nasledujúcich prípadoch:

Pri rezaní závitov na obrobkoch predtým zapnutom rovnakom stroji, pretože to znižuje pomocný čas a zvyšuje presnosť relatívnej polohy povrchov.

Pri výrobe presných dlhých skrutiek.

Pri rezaní závitov veľkého priemeru alebo neštandardného stúpania a profilu, ak nákup špeciálneho vysokovýkonného nástroja nie je opodstatnený z dôvodu malého výkonu.

Pri rezaní pravouhlých závitov.

Zvýšenie produktivity závitovania zvýšením rýchlosti hlavného rezného pohybu je v mnohých prípadoch ťažké z dôvodu ťažkostí s rýchlym stiahnutím rezača, ktorý spracováva závit susediaci s výstupkom.

Pri veľkosériovej a hromadnej výrobe sa závity často režú na špeciálnych poloautomatických strojoch, ktoré automatizujú viacprechodový cyklus spracovania. V malosériovej výrobe je vhodné použiť CNC stroje.

1.2.4.2. Frézovanie závitov s ženskou hlavou

Závitovanie s vnútornou hlavou sa vykonáva na závitorezných a závitorezných strojoch. Karbidové frézy 1 (obr. 1.11.) sú upevnené v reznej hlave a otáčajú sa rýchlosťou 150-450 m/min. Hlava je nastavená pod uhlom k osi obrobku v súlade s uhlom závitu a pri každej otáčke pomaly rotujúceho obrobku sa pohybuje pozdĺž svojej osi o veľkosť kroku. Najväčší efekt sa dosiahne pri spracovaní veľkých závitov.

Ryža. 1.11. – Vzor strihania závitu s ženskou hlavou.

1.2.4.3. Navliekanie závitov s matricami a samorozťahovacími hlavami

Pri rezaní závitov na sústružníckych revolveroch a agregátne stroje matrice môžu byť použité ako nástroj. Držiaky matrice umožňujú nástroju voľne sa pohybovať v malom rozsahu alebo, ako sa hovorí, samočinne sa vyrovnávať v pozdĺžnom smere. Tým sa eliminuje pretrhnutie závitu, keď sa rýchlosť pohybu držiaka matrice pozdĺž osi obrobku a rýchlosť skrutkovania matrice na obrobok nezhodujú.Hlavnou nevýhodou matríc je nutnosť ich zoskrutkovania po dokončení závitovania, čo znižuje produktivitu a kvalitu spracovania.

Pri obrábaní so samootváracími reznými hlavami nie je potrebné žiadne líčenie a produktivita sa výrazne zvyšuje.

1.2.4.4. Frézovanie závitov kotúčovými a hrebeňovými (skupinovými) frézami

Frézovanie kotúčovými frézami (obr. 1.12.) Používa sa na spracovanie veľkých závitov s dostatočne veľkými výstupnými objemami. V tomto prípade sa spracovanie vykonáva v 1-3 pracovných krokoch. Obrobok sa pomaly otáča a fréza otáčajúca sa rýchlosťou hlavného pohybu sa pohybuje pozdĺž svojej osi s posuvom na otáčku rovným stúpaniu závitu.

Ryža. 1.12. – Schéma frézovania závitov.

Oproti sústruženiu je výhodou frézovania vyššia produktivita, možnosť viacstrojovej údržby a využitie málo kvalifikovaného pracovníka.

Frézovanie hrebeňovými (skupinovými) frézami sa používa na získanie krátkych vonkajších a vnútorných závitov s jemným stúpaním.

Na rozdiel od spracovania závitov kotúčovou frézou sú osi hrebeňovej frézy a obrobku rovnobežné (obr. 1.13.). Dĺžka frézy je zvyčajne o 2-3 kroky dlhšia ako dĺžka závitovej časti obrobku.

Ryža. 1.13. – Schéma frézovania závitov hrebeňovou frézou.

Na začiatku obrábania sa rotačná fréza pohybuje v radiálnom smere  a ponorí sa do obrobku do hĺbky profilu závitu. V tomto prípade sa fréza na 1 otáčku obrobku pohybuje pozdĺž osi o stúpanie závitu (posuvný pohyb

a ponorí sa do obrobku do hĺbky profilu závitu. V tomto prípade sa fréza na 1 otáčku obrobku pohybuje pozdĺž osi o stúpanie závitu (posuvný pohyb  ). Frézovanie prebieha pri 1,2 otáčkach obrobku. Navyše na začiatku spracovania sú potrebné 0,2 otáčky na rezanie frézy a na konci - na čistenie stôp po reze.

). Frézovanie prebieha pri 1,2 otáčkach obrobku. Navyše na začiatku spracovania sú potrebné 0,2 otáčky na rezanie frézy a na konci - na čistenie stôp po reze.

1.2.4.5. Valcovanie závitov

Valcovanie závitov sa používa vo veľkosériovej a hromadnej výrobe. Okrem vysokej produktivity tento spôsob umožňuje získať priaznivú vytvrdenú povrchovú štruktúru kovu, pretože vlákna materiálu sú plasticky deformované a neprerezávajú sa.Niť sa valcuje plochými matricami alebo valcovacími valcami.

Na plochých matriciach (obr. 1.14.) je rovný závit (rozvinutie závitu) s rovnakým profilom a uhlom stúpania  ako pri valcovaných nitiach. Niť sa navinie jedným dvojitým zdvihom posúvača. Počet dvojitých úderov za minútu dosahuje 280.

ako pri valcovaných nitiach. Niť sa navinie jedným dvojitým zdvihom posúvača. Počet dvojitých úderov za minútu dosahuje 280.

Ryža. 1.14. – Schéma valcovania závitov s matricami.

Valcovanie závitov jedným valcom sa používa na sústruhoch, revolverových strojoch a automatoch kvôli jednostrannej radiálnej sile. V tomto prípade je možné ohýbanie obrobku.

Preto sa rozšírilo valcovanie závitov pomocou dvoch valcov s radiálnym posuvným pohybom (obr. 1.15.).

Valcovanie závitov je možné vykonávať aj pomocou dvoch alebo štyroch valcov s pozdĺžnym posuvom s konštantnou stredovou vzdialenosťou. Pokiaľ ide o produktivitu, valcovanie pomocou valcov je zvyčajne horšie ako valcovanie pomocou nástrojov.

Ryža. 1.15. - Schéma valcovania závitov pomocou valčekov.

Existujú tri hlavné spôsoby obrábania stupňovitých hriadeľov na univerzálnych sústruhoch:

1) bez použitia špeciálneho technologického zariadenia;

2) na ladených strojoch pomocou špeciálnych technologických zariadení;

3) na strojoch vybavených zariadeniami alebo podporami na spracovanie kópií 1.

Otáčanie stupňovitých hriadeľov sa spravidla vykonáva najmenej v dvoch inštaláciách. Za priaznivých podmienok, keď sa tvrdé stupňovité hriadele normálnej presnosti otáčajú na brúsenie z dobre vyrovnaných a vycentrovaných obrobkov s malými prídavkami, je celkom možné vystačiť si len s dvoma inštaláciami. V tomto prípade je pri prvej inštalácii jeden koniec hriadeľa úplne spracovaný a druhý koniec.

Sústruženie hriadeľa s zvýšená presnosť, ako aj tie, ktoré sú vyrobené z predvalkov s veľkými nerovnomernými prídavkami, sa vyrábajú v troch až štyroch zariadeniach.

Pri štyroch nastaveniach sú prvé dve nastavenia na hrubovanie hriadeľa a posledné dve na dokončovanie. Pri dokončovaní sa eliminuje zakrivenie osi hriadeľa, ktoré sa objavilo v dôsledku prerozdelenia vnútorných napätí v materiáli po odlupovaní.

V niektorých prípadoch, hlavne pri opracovaní stupňovitých hriadeľov asymetrického tvaru, je možné ich sústruženie vykonať v troch nastaveniach: pri prvých dvoch nastaveniach sa hriadeľ zhrubuje a jeho dlhá časť sa dokončí; pri tretej inštalácii sa krátka časť hriadeľa nakoniec otočí.

Pri rozdelení sústruženia hriadeľov na samostatné hrubovacie a dokončovacie operácie je potrebné medzi hrubovacími a dokončovacími operáciami nechať hriadele nejaký čas odpočívať, aby sa vyrovnali vnútorné napätia, ktoré v obrobku vznikli.

1 V továrňach veľkosériovej a hromadnej výroby sa stupňovité hriadele spracovávajú na viacrezných strojoch automatického a poloautomatického chodu.

Má tiež veľký význam správna voľba umiestnenie hriadeľa, z ktorého sa má začať spracovanie. V tomto prípade platia nasledujúce úvahy:

1) ak je hriadeľ viac-menej symetrický a rozdiel

v priemeroch hrdla na jeho rôznych koncoch je relatívne malý, potom môže byť spracovanie takéhoto hriadeľa zahájené z akéhokoľvek konca;

2) s výrazným rozdielom v priemeroch stupňov na rôznych koncoch hriadeľa by sa malo jeho spracovanie začať od hrubšieho konca; tým sa znižuje riziko deformácie hriadeľa pri spracovaní jeho druhého konca;

3) ak sú oba koncové čapy hriadeľa tenké, potom by sa ich konečné otočenie malo vykonať po spracovaní všetkých ostatných krokov.

Spracovanie stupňovitých hriadeľov na univerzálnych sústruhoch (bez špeciálneho nastavenia). Táto metóda je v porovnaní s inými metódami spracovania tých istých hriadeľov najmenej produktívna a vykonávajú ju vysokokvalifikovaní pracovníci.

Inštalácia fréz na veľkosť (v priemere a dĺžke) týmto spôsobom práce sa vo väčšine prípadov vykonáva skúšobnými priechodmi a meraniami. univerzálne nástroje a len v niektorých prípadoch sa na nastavenie fréz na špecifikované rozmery používajú ramená a univerzálne dorazy dostupné na strojoch.

Tento spôsob spracovania stupňovitých hriadeľov sa používa v kusovej a malosériovej výrobe, kedy náklady na výrobu nástrojov a prednastavenie stroja nie sú kompenzované dosiahnutým zvýšením produktivity práce.

Obrábanie stupňovitých hriadeľov na ladených sústruhoch. Použitie vysokovýkonných špeciálnych strojov na výrobu stupňovitých hriadeľov je racionálne len v sériovej a hromadnej výrobe. V malosériovej výrobe sa na spracovanie stupňovitých hriadeľov používajú bežné univerzálne sústruhy.

Najracionálnejším spôsobom práce na univerzálnych strojoch v sériovej výrobe je práca na ladených strojoch, t.j. na strojoch špeciálne pripravených na vykonávanie konkrétnej technologickej operácie.

Produktivita spracovania dielov na vopred nastavenom stroji je oveľa vyššia ako na bežnom stroji. Je to spôsobené tým, že vďaka vybaveniu stroja špeciálne zariadenia nie sú potrebné testy a merania, je možné skrátiť čas na inštaláciu dielov atď.

Predbežné nastavenie univerzálneho sústruhu na vykonanie konkrétnej technologickej operácie na spracovanie stupňovitého hriadeľa zabezpečuje:

1) vybavenie stroja spoľahlivými a rýchlymi zariadeniami na inštaláciu a upevnenie obrobku;

2) príprava potrebných nástrojov a zriadenie racionálny režim rezanie na spracovanie jednotlivých povrchov hriadeľa;

3) vybavenie stroja potrebnými prípravkami a zariadeniami na uľahčenie alebo automatizáciu inštalácie fréz a zabezpečenie stanovených diametrálnych alebo lineárnych rozmerov jednotlivých stupňov obrábaného hriadeľa;

4) prítomnosť vopred pripravenej sady nástrojov, inštalovaných namiesto tupých nástrojov.

Akceptovaný počet a umiestnenie fréz má najväčší vplyv na dobu spracovania hriadeľa.

V závislosti od počtu a umiestnenia fréz, ako aj od počtu, konštrukcie a umiestnenia držiakov nástrojov na ich upevnenie sa rozlišujú tieto tri hlavné schémy spracovania stupňovitých hriadeľov na ladených univerzálnych sústruhoch:

1) s použitím iba jedného rotačného (štvorstranného) držiaka nástrojov;

2) použitím okrem hlavného univerzálneho otočného držiaka nástrojov aj špeciálnych doplnkových držiakov nástrojov;

3) s použitím špeciálnych držiakov na viac nástrojov.

Obrábanie stupňovitých hriadeľov iba s jedným rotačným nástrojovým stojanom. Pri tomto nastavení sústruhu sú všetky frézy potrebné na vykonanie danej operácie inštalované v štvorstrannom rotačnom držiaku nástroja. Umiestnenie fréz v držiaku nástroja je v tomto prípade v súlade s akceptovanou postupnosťou spracovania jednotlivých plôch hriadeľa.

Na obr. 78, a ukazuje umiestnenie fréz v držiaku rotačného nástroja, ktorý používa sústružník Leningradského závodu manipulačnej techniky pomenovaného po ňom. S. M. Kirova súdruh Alekseeva pri spracovaní hriadeľov pojazdových kolies mostových žeriavov.

V tomto prípade sú nainštalované štyri frézy v nasledujúcom poradí: prechodová fréza použitá v prvých prechodoch pozdĺž kôry; 2 tvrdokovová fréza, používaná na pozdĺžne sústruženie hriadeľových stupňov; 3 drážkovacia fréza so zaoblenými hranami na drážkovanie, podrezanie a zaoblenie; 4 rezervná predrezová fréza. Toto nastavenie fréz sa často nachádza v praxi sústružníkov, spracovávajúcich stupňovité hriadele.

Technologická cesta na sústruženie stupňovitého hriadeľa

![]()

Na 1. etapa preštudujú si prvotné údaje, ktoré sú stanovené pre pracovníka v rozsahu výkresu, obrobku, počtu dielcov v spracovávanej dávke a technických možností stroja. Z výkresu dielu by sa mal zistiť jeho tvar, rozmery, technologická trieda a technické požiadavky na presnosť spracovania. Okrem toho je potrebné určiť materiál dielu, charakter jeho tepelného spracovania a meracie základy. Porovnaním polotovarov s výkresom dielu je potrebné určiť primeranosť spracovateľských prídavkov.

Na 2. prípravná etapa zvoliť metódy spracovania, technologické základy a metódy inštalácie obrobkov na stroji.

Pri výbere metód spracovania povrchov dielca by sa malo vychádzať z podmienok, ktoré zabezpečujú požadovanú presnosť spracovania a čo najvyššiu produktivitu práce. Napríklad pri sústružení valca s nízkou presnosťou na tuhom obrobku je vhodné odrezať celý prídavok jedným pracovným zdvihom frézy. Ak je presnosť toho istého valca vysoká, spracováva sa menej produktívne - hrubé a dokončovacie sústruženie. Technologické základy sa vyberajú podľa pravidiel stanovených v bode 2.1.1.

Podľa akceptovaných základov sú načrtnuté spôsoby inštalácie obrobkov na stroji v závislosti od požadovanej tuhosti upevnenia a presnosti centrovania.

Krátke obrobky s vonkajším hrubovacím alebo pomocným podstavcom sú upevnené v samostrediacom skľučovadle a s veľkým prídavkom na obrábanie sú navyše pritláčané zadným stredom. Rovnaké obrobky s nízko presnou dokončovacou základňou sú upevnené v skľučovadle sústruhu, ktoré ho chráni pred preliačením pomocou tesnenia z neželezného kovu.

Dlhé obrobky sú vopred obrobené v skľučovadle a zadnej časti stredu a nakoniec v stredoch.

Na 3. záverečná etapa podľa príslušnosti dielu k určitej technologickej triede sa volí typická technologická cesta, pri ktorej treba brať do úvahy tieto pravidlá: 1) hrubovacie a dokončovacie sústruženie sa musí vykonávať v rôznych operáciách; 2) v operácii konečného spracovania presných povrchov s frézami by nemali byť zahrnuté prechody, ktoré vyžadujú otáčanie držiaka nástroja; 3) v jednej operácii je nepraktické vykonávať vŕtanie a vŕtanie otvorov.

Pre jednoduchosť používania je technologická trasa vypracovaná vo forme mapy, do ktorej sú zapísané informácie potrebné na jej realizáciu. Poskytuje informácie o postupnosti operácií, strojoch, prípravkoch, normách jednotkového času a niektoré ďalšie údaje. Pre vzdelávacie účely je vhodné trochu zjednodušiť formu technologickej trasy doplnením textového materiálu o grafické obrázky schém prevádzky a prvkov operácií (pozri tabuľku 10). Pri jeho vypĺňaní by ste sa mali riadiť nasledujúcimi pravidlami.

1. Operácie a prechody musia byť označené arabskými číslicami 1, 2 3 atď.; nastavenia - veľkými písmenami ruskej abecedy A, B, C.

2. V stĺpci „Obsah inštalácií a prechodov“ sú pokyny vyjadrené slovesom v rozkazovacom spôsobe: inštalovať, opravovať, brúsiť, rezať, vŕtať. Zároveň nie sú v texte uvedené rozmery opracovanej plochy. Namiesto toho vložili do kruhu sériové číslo veľkosti povrchu zo schémy výrobného závodu, napríklad: odrežte koniec na veľkosť 1, vycentrujte na veľkosť 2, otočte valec 3, vyvŕtajte otvor 4, otočte drážku 5 , otočte skosenie 6, odrežte závit 7, odrežte obrobok na veľkosť 8 atď.

3. V stĺpci „Schémy inštalácií“ sú obrobky zobrazené v ľubovoľnej mierke v štádiu dokončenia prevádzkového spracovania, obrys ich spracovaných plôch je načrtnutý plnými čiarami zväčšenej hrúbky. Diagramy tiež uvádzajú rozmery, ktoré sa majú vykonať pri tejto operácii. Sú očíslované arabskými číslicami v kruhoch s priemerom 6–8 mm a sú umiestnené mimo obrysu dielu v smere hodinových ručičiek.

Uvažujme príklad zostrojenia a návrhu technologickej cesty sústruženia stupňovitého hriadeľa (tab. 10) z kruhovej ocele D = 40x264 mm na skrutkovacom sústruhu model 1K62.

Nastavte požadovanú presnosť spracovania. Hriadeľ má tri valcové časti - D = 25f11, D = 22f11 a D = 28h12, ktorých presnosť je obmedzená na 11. a 12. triedu. Zvyšné rozmery bez tolerancií podliehajú spracovaniu podľa 14. triedy: otvory - podľa H14, hriadele - podľa h14.

Presnosť tvaru valcových rezov výkresu nie je stanovená. Ich chyby by preto nemali prekročiť tolerancie pre príslušné priemery.

Presnosť vzájomného usporiadania plôch D = 25; D = 28; a D \u003d 22 mm je obmedzené na radiálne hádzanie vzhľadom na spoločnú os nie väčšie ako 0,08 mm.

Drsnosť povrchov (okrem tých, ktoré sú uvedené na obryse dielu) R z = 40 um.

Diel nie je tepelne spracovaný. Preto je možné jeho kompletné spracovanie (s nízkou rozmerovou presnosťou) dokončiť na sústruhu.

Sochor - kruhová oceľ na jeden diel, má tolerancie pre priemer 5 mm a dĺžku - 4 mm; jeho zakrivenie je v prijateľných medziach.

Na výrobu malej série dielov sa technologická cesta vytvára krok za krokom.

Podľa technických charakteristík vám skrutkový sústruh 1K62 umožňuje efektívne spracovávať diely.

Spôsoby spracovania sa vyberajú z podmienok na zabezpečenie požadovanej presnosti a vysokej produktivity. Presné profily D = 25, D = 28 a D = 22 mm budú spracované hrubým a jemným sústružením; ostatné povrchy - len hrubým sústružením na najmenší počet pracovných prechodov.

Na konečné spracovanie presných častí hriadeľa sa používa dokončovacia pomocná základňa - stredové otvory. Na hrubovanie bude najskôr slúžiť ako základ surový povrch obrobku a stredový otvor, potom opracovaný krátky úsek hriadeľa a stredový otvor. Rezanie a centrovanie hriadeľa sa vykonáva z hrubého základného povrchu obrobku.

Podľa zvolených technologických základov sú akceptované spôsoby inštalácie obrobkov na stroji: v skľučovadle, v skľučovadle a zadnom strede, v stredoch.

S prihliadnutím na veľkosť šarže spracovávaných dielov a praktické pravidlá dokončovania prechodov v operáciách je prijatý typický technologický postup spracovania dielcov triedy šachty, realizovaný v 6 operáciách.

Časti triedy "hriadele" sa vyznačujú tým, že sú tvorené hlavne vonkajšími plochami otáčania okolo jednej osi. Dĺžka hriadeľa je oveľa väčšia ako priemer.

V niektorých prevedeniach môže byť prítomný vnútorný stredový otvor.

Z hľadiska účelu, dizajnu, hmotnosti, presnosti spracovania, materiálu a iných ukazovateľov sú diely tejto triedy veľmi rôznorodé.

Vo valcovacích zariadeniach sa používajú hriadele s hmotnosťou od niekoľkých kilogramov do 20-30 ton a ešte viac s priemermi do -800-1200 mm.

Trieda "hriadele" je rozdelená do nasledujúcich hlavných skupín: hriadele a nápravy sú hladké; stupňovitý; dutý; s tvarovanými krivočiarymi a kužeľovými plochami.

V každej skupine sú hriadele rozdelené do typov, ktoré sa líšia len veľkosťou obrábaných plôch.

Pri spracovaní častí triedy "hriadel" je potrebné:

1. Udržujte os rovno. Súososť a priamosť všetkých častí hriadeľov a náprav musí byť v rámci stanovených tolerancií.

2. Udržujte rotačné plochy sústredné okolo osi. Elipticita a skosenie opracovaných krčkov musia byť v rámci tolerancie priemeru.

3. Aby sa hodnota radiálneho hádzania čapov ložísk hriadeľa voči vodiacim čapom udržala v rozmedzí 0,02-0,03 mm.

4. Povrchy dosadacích čapov pre ozubené kolesá, remenice a zotrvačníky ošetrite čistotou 6. triedy, pre valivé ložiská - čistotou 7. triedy a sudy valčekov - čistotou 7.-8. triedy. .

5. Odrežte konce a rímsy presne kolmo na os.

6. Dajte drážkam pre perá, drážky a palice správny profil a umiestnite ich na určité miesto na povrchu hriadeľa.

7. Dodržiavať tvrdosť pracovných plôch určenú projektantom.

Výber obrobku pre hriadeľ je určený účelom hriadeľa, značkou materiálu, z ktorého by mal byť hriadeľ vyrobený, a jeho konštrukčnými vlastnosťami.

Pre väčšinu hriadeľov všeobecný účel použité triedy uhlíkovej ocele St. 5, čl. 6, oceľ 40 a 50. Obzvlášť kritické hriadele sa vyrábajú z vysokolegovaných ocelí: chróm, chróm-molybdén, chróm-kremík atď. Na výrobu valcovacích valcov, v niektorých prípadoch legovaných liatin s prídavkom chrómu a niklu a používajú sa aj modifikované liatiny - v ktorých je modifikátorom horčík . Tvrdosť pracovných plôch v závislosti od účelu valcov sa pohybuje od 30 do 75 jednotiek Shore.

Polotovary hriadeľov sa predbežne upravia v nasledujúcom poradí; úprava, označovanie, rezanie, orezávanie a centrovanie, ovládanie.

Hlavnými operáciami pri spracovaní hriadeľov sú sústruženie, pri ktorom sa odoberá prevažná časť materiálu - prídavok, v dôsledku čoho hriadeľ dostane potrebný tvar a rozmery hlavných plôch.

Hrubé sústruženie poskytuje 4-5 triedu presnosti a 3-4 triedu čistoty. Spracovanie sa vykonáva s hĺbkou rezu 5-25 mm alebo viac, s posuvmi 0,5-3 mm/ot a pri rýchlostiach rezu 30-40 m/min. Pri hrubovaní valcovaných výrobkov sa dosahujú dobré výsledky v prípade použitia fréz s platňami z rýchloreznej ocele. Pri spracovaní ťažkých výkovkov sa najlepšie výsledky dosahujú s frézami s doštičkami z tvrdej zliatiny T5K10 a T15K6. Hrubovanie sa vykonáva hlavne podľa princípu silového rezania. Na skrátenie hlavného času a plného využitia stroja sa používajú nasledujúce opatrenia:

V strmeni sú nainštalované dve frézy, každá z nich má iný dosah, odoberá určitú časť prídavku do hĺbky;

Aplikujte frézy s niekoľkými reznými hranami, ktoré „môžu rezať s predným a spätným zdvihom strmeňa;

Používajú sa stupňovité frézy, ktoré zmenšujú masív - šírku triesky a tým znižujú reznú silu;< ,

Pri spracovaní dlhých a ťažkých hriadeľov sa používajú dva a tri strmene s použitím predných a zadných strmeňov stroja.

Hrubovanie hriadeľa sa zvyčajne vykonáva v dvoch nastaveniach. Na sústruženie sa používajú rovné alebo ohnuté pravé a ľavé priechodné frézy, na rezanie koncov a líšt - podrezanie a na spracovanie filé - špeciálne zakrivené a konkávne filé. Filety s veľkým polomerom (30 mm a viac) sa často režú buď kombináciou pozdĺžneho a priečneho posuvu podľa šablón, alebo pomocou špeciálneho rotačného zariadenia namontovaného na priečnom posúvači strmeňa.

Pri spracovaní stupňovitých hriadeľov je vhodné najskôr opracovať masívnejšie stupne s veľkým priemerom. Najrozšírenejšie sú dve schémy spracovania stupňovitých hriadeľov (obr. 45).

S malým rozdielom v priemeroch krokov je schéma na obr. 45, a, s výrazným rozdielom priemerov a hriadeľov veľkého priemeru - schéma na obr. 45, b. Niekedy sa používa kombinované spracovanie pomocou oboch schém. Mali by ste zvoliť metódu, ktorá poskytuje najvyššiu produktivitu a maximálne využitie stroja.

Pri sústružení kužeľových a tvarových plôch využívajú kombináciu pozdĺžneho a priečneho posuvu, spracovanie podľa šablón, prípadne sa využívajú kopírky.

Prvá metóda, ktorá si vyžaduje vysokú kvalifikáciu interpreta, sa používa v jednorazovej a malosériovej výrobe.

Krátke a strmé kužele sa obrábajú otáčaním horného posúvača strmeňa a podávaním frézy pod uhlom rovným polovici uhla kužeľa. Dlhé a plytké kužele sa otáčajú miešaním koníka tak, že tvoriaca čiara kužeľa je rovnobežná s osou vretena a pozdĺžnym pohybom frézy. Táto metóda je pomerne jednoduchá a možno ju použiť na akomkoľvek sústruhu, dochádza však k nerovnomernému chodu a opotrebovaniu stredov, ako aj k poruche stredových otvorov.

Pri spracovaní tvarových plôch malej dĺžky sa používajú špeciálne tvarové frézy, ktoré sa zvyčajne spracovávajú priečnym posuvom. Profil frézy pozdĺž reznej hrany zodpovedá spätnému profilu dielu. Z tvarových fréz sa v hutníctve častejšie používajú frézy závitové, kútové a drážkovacie.

Pri spracovaní dutého hriadeľa z plného obrobku sa po označení, vyfrézovaní koncov a vycentrovaní vykoná hrubé sústruženie vonkajšej plochy, nastavenie hriadeľa do stredov a skľučovadla. Diera sa vŕta a vyvrtáva buď na sústruhu s pevnou podperou alebo na horizontálnej vyvrtávačke a vyvrtávačke. AT nedávne časy sa rozšírilo vŕtanie dutými vrtákmi, kedy sa jadro odoberá vo forme samostatného hriadeľa. Podobná metóda sa používa pre otvory s priemerom väčším ako 100 mm.

V závislosti od špecifikácií môže byť hriadeľ po hrubovaní prevedený na konečnú úpravu alebo na medzitepelné spracovanie s následnou mechanickou konečnou úpravou. Vo všetkých týchto prípadoch musí byť po hrubovaní ponechaná rezerva. Povolenia pre jemné sústruženie po hrubom sústružení valcovaných polotovarov sú ponechané 0,5-2 mm na stranu. Pre kované hriadele sa prídavky považujú za 2,5 až 5 mm, čo sa na jednej strane vysvetľuje veľkým celkové rozmery hriadele a na druhej strane tým, že hrubovanie prebiehalo za ťažších podmienok, s väčším úsilím a tepelnými deformáciami, v dôsledku čoho bola povrchová vrstva poškodená do väčšej hĺbky. Ak sa po hrubovaní vykoná tepelné spracovanie, potom sa prídavky zvýšia asi 1,5-2 krát, aby sa kompenzovala možná deformácia a poškodenie povrchovej vrstvy dielu počas tepelného spracovania.

Obrobok pripravený na tepelné spracovanie musí zopakovať všetky rozdiely v priemeroch medzi krokmi hriadeľa. Ak však rozdiel v priemeroch susedných stupňov nepresahuje 10 mm, potom sú otočené o jeden priemer. Nemali by existovať žiadne ostré prechody alebo rohy. Pri tepelnom spracovaní vo forme normalizácie alebo starnutia sa štruktúra zlepšuje a eliminujú sa vnútorné napätia. S výrazným prídavkom po tepelnom spracovaní je operácia rozdelená na dva prechody: polodokončovanie a dokončovanie. Ten sa vyrába pri hĺbke rezu 1-2 mm.

Frézy majú v dokončovacom priechode zaoblený vrch s polomerom 2-3 mm alebo širšiu reznú hranu so Zcp = 0°, čo je typické pre frézy typu Kolesov, ktoré umožňujú prácu so zvýšeným posuvom 1-2,5. mm/ot a zabezpečiť starostlivú čistotu práce 6. stupeň.

Ak v dielni nie sú ťažké brúsky a na veľkom hriadeli je potrebné vydržať samostatné kroky podľa 2. triedy, potom sa sústružia širokými pružinovými frézami s hĺbkou rezu nie väčšou ako 0,1 - 0,3 mm. Pri požiadavke na čistotu 7. triedy sa zabehne valec, ktorý je inštalovaný v špeciálnom držiaku v podpere stroja. Valčeková úprava poskytuje nielen vysokú čistotu, ale vytváraním určitého spevnenia povrchu zvyšuje jeho hustotu a odolnosť proti opotrebeniu.

Neexistuje žiadny špeciálny príspevok na valcovanie pomocou valčeka. V praxi je tolerancia v tolerancii 0,01-0,02 mm na stranu.

Pri dokončovaní a dokončovaní je potrebné dbať na presnosť osadenia hriadeľa a nástroja, na tuhosť celého systému, na geometriu rezného nástroja a na kvalitu dosadacích plôch: stredové otvory ( pri obrábaní v strede - pax) a obrábané remene a krky (pri obrábaní v lunetách). Rezné sily a tepelné vplyvy na diel by mali byť obmedzené na minimum. V niektorých prípadoch je spracovanie hriadeľov komplikované skutočnosťou, že na ich povrchu môžu byť umiestnené drážky, drážky alebo palice.

Na spracovanie kľúčovaného paeov sa hriadeľ označí a potom sa prenesie do frézky.

Pre malé a stredné hriadele sa drážky pre pero obrábajú na vertikálnych frézach a frézach na drážky pre pero s koncovými alebo špeciálnymi frézami pre perové drážky. V prvom prípade pri vytváraní uzavretých drážok je potrebné vŕtať na vloženie frézy. Ťažké hriadele sa frézujú podľa značiek na horizontálnych vyvrtávačkách a pozdĺžnych frézach s čelnými a čelnými frézami - tieto sú široko používané pri spracovaní tangenciálnych drážok.

Drážkované drážky sa spracovávajú deliacou metódou alebo metódou valcovania. Pri deliacej metóde sa predbežne robí značenie a pre malé a stredné hriadele sa používa aj deliaca hlava. Rezanie metódou valcovania sa vykonáva na špeciálnych drážkovacích frézach pomocou závitovkových fréz.

Spracovanie palíc na koncoch valcovacích kotúčov sa vykonáva na vyvrtávačkách na značenie alebo na špeciálnych jednostranných a obojstranných frézach palíc. Rezným nástrojom sú buď frézy namontované na tŕni alebo vo vretene stroja, alebo špeciálne paličkovité frézovacie hlavy.

Ak majú valivé valce na prenos rotácie ploché čepele s výrezom na koncoch, potom sú pri spracovaní týchto čepelí potrebné nasledujúce operácie:

I. Označenie - nakreslite stredové čiary.

II. Hobľovanie - hobľovanie čepele -

PI. Značenie - označte hltan.

IV. Vŕtanie - vŕtanie hrdla.

V. Zámočník - vyrazte prevŕtanú časť hltana. .

VI, Vyvrtávanie - na vyvrtávačke vyfrézujte kôlňu po vnútornom obryse.

Posledná operácia môže byť vykonaná aj na prenosnom krížovom hoblíku. Výber jedného alebo druhého stroja je určený dostupnosťou vybavenia, veľkosťou hrdla a hospodárnosťou. Ako príklad je uvedený postup spracovania stupňovitého hriadeľa znázorneného na obr. 46. Materiál hriadeľa - chrómová oceľ 20XA s pevnosťou v ťahu av = 65 kg / mm2 - Sochor - výkovok získaný voľným kovaním. Prídavky sa vyberajú podľa noriem.

Postupnosť operácií pri spracovaní je nasledovná: I. Značenie - označte čepeľ.

II. Vyvrtávanie - vyfrézujte konce, zmenšite stredové čiary, vyznačte stred a stred.

6 Objednávka 222

III. Sústruženie - otočte na veľkosť, odrežte konce a rímsy

IV. Označenie - označte drážku pre kľúč.

V. Frézovanie - frézovanie klinovej drážky.

Obr. 46. Stupňovitý hriadeľ a jeho polotovar.

VI. Brúsenie - brúsne krky.

VII. Sústruženie - spracujte filé a odrežte konce a rímsy na požadovanú veľkosť.

VIII. Zámočník - odstráňte otrepy.