Përpunimi i pjesëve të tilla si boshtet. Enciklopedia e madhe e naftës dhe gazit

Shufrat e rrumbullakëta, gjatësia e të cilave tejkalon tre diametra, zakonisht quhen boshte. Janë të lëmuara, të shkallëzuara, me zona me formë komplekse, të zbrazëta (Fig. 50). Për më tepër, boshtet, gjatësia e të cilave tejkalon 12 diametra quhen të gjata.

Rruga teknologjike e rrotullimit të boshteve në shumicën e rasteve kryhet në sekuencën e mëposhtme:

1. Prerja e skajeve të pjesës së punës në madhësinë e gjatësisë dhe përqendrimi në të dy anët.

2. Kthesë e përafërt në çakun dhe qendrën e pasme me një lejim për duke përfunduar sipërfaqe të sakta 1-2 mm për diametër.

3. Kthim i imët i sipërfaqeve precize në qendra.

Rrugët teknologjike për përpunimin e boshteve - të gjata dhe me seksione të formës komplekse plotësohen nga disa punime për shkak të veçantisë së tyre (për këtë, shih § 67 dhe kapitullin XII).

Le të shqyrtojmë një shembull të ndërtimit të një rruge teknologjike për përpunimin e një boshti të shkallëzuar (Tabela 4) nga çeliku i rrumbullakët Ø36X264 mm në sasinë 10 copë. Torno me vida 1K62.

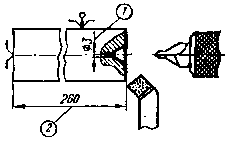

Fig 50. Varietetet e boshteve:

a - i qetë; b, c - shkelur; d-zona me trajtë komplekse; d - i zbrazët

Boshti ka tre seksione cilindrike - Ø25f11, Ø22f11 dhe Ø28hl2, saktësia e të cilave është e kufizuar përkatësisht në klasat e 11-të dhe të 12-të. Dimensionet e mbetura pa toleranca i nënshtrohen përpunimit sipas klasës së 14-të.

Saktësia e formës së sipërfaqeve cilindrike nuk përcaktohet nga vizatimi, prandaj gabimet e tyre nuk duhet të tejkalojnë tolerancat për diametrat përkatës.

Saktësia e rregullimit të ndërsjellë të sipërfaqeve Ø25, Ø28 dhe Ø22 mm kufizohet nga rrjedhja radiale në lidhje me boshti i përbashkët jo më shumë se 0.08 mm.

Vrazhdësia e sipërfaqeve (me përjashtim të atyre të treguara në konturin e pjesës) - Rz≤40 mikron.

Pjesa nuk trajtohet termikisht. Për rrjedhojë, mund të kryhet përpunimi i plotë i tij (me saktësi të ulët dimensionale). torno.

Billet - çelik i rrumbullakët për një pjesë, ka lejime për diametër dhe gjatësi prej 4 mm; lakimi i tij është brenda kufijve të pranueshëm.

Për prodhimin e një grupi të vogël pjesësh (10 copë), ne ndërtojmë një rrugë teknologjike hap pas hapi me një shkallë të vogël diseksioni.

Torno me vida 1K62 deri Specifikime teknike(shih Kapitullin VIII, Tabela 9) ju lejon të kryeni në mënyrë efikase përpunimin e pjesëve.

Metodat e përpunimit zgjidhen sipas parimit të produktivitetit maksimal. Është e dëshirueshme të kryhet prerja e skajeve me prerësin e përkulur më rezistent. Seksionet e sakta cilindrike Ø25, Ø28 dhe Ø22 mm duhet të përpunohen me kthesë të ashpër dhe të imët. Të gjitha sipërfaqet e tjera që kanë përmasa të lira duhet të përpunohen vetëm me kthim të ashpër në numrin më të vogël të goditjeve.

Për përpunimin përfundimtar të atyre seksioneve të boshtit që duhet të kenë një pozicion të saktë relativ, miratohet një bazë e vetme teknologjike - vrima qendrore. Baza teknologjike për shkurtimin dhe përqendrimin e skajeve - një sipërfaqe cilindrike e pjesës së punës. Duke pasur parasysh ngurtësinë e ulët të boshtit, këshillohet të kryhet kthimi i përafërt kur instalohet në çanta dhe në qendër të pasme; dmth këtu sipërfaqja cilindrike e pjesës së punës dhe vrima qendrore do të jenë baza teknologjike.

Sipas bazave të zgjedhura teknologjike, pranohen metodat për instalimin e pjesëve të punës në makinë: në çak, në çak dhe në qendër të pasme, në qendra.

Duke marrë parasysh madhësinë e grupit të pjesëve që përpunohen dhe rregullat praktike për përfundimin e tranzicioneve në operacione, ne e ndajmë rrugën teknologjike në 6 operacione: 1-2 - prerja dhe përqendrimi i skajeve në çak; 3-4 - kthesë e përafërt e boshtit në të dy anët në çak dhe qendrën e pasme; 5-6 - kthim i imët i sipërfaqeve të sakta në qendra.

Tabela 4

Rruga teknologjike për kthimin e një boshti me shkallë

| operacion | konfigurimi | Tranzicioni | Përmbajtja e konfigurimeve dhe tranzicioneve | Diagramet e instalimit |

| POR |  |

|||

| në fishek | ||||

| Pritini fundin në madhësinë 2 | ||||

| Qendra në madhësinë 1 | ||||

| POR | Instaloni dhe rregulloni pjesën e punës |  |

||

| në fishek | ||||

| I | Pritini fundin në madhësinë 2 | |||

| Qendra në madhësinë 1 | ||||

| POR | Instaloni dhe rregulloni pjesën e punës |  |

||

| në çak dhe qendër | ||||

| Kthejeni cilindrin 3 | ||||

| Kthejeni cilindrin 4 | ||||

| Kamera 2 | ||||

| Kthejeni brazdë 1 | ||||

| POR | Instaloni dhe fiksoni pjesën e punës në çanta dhe qendrat |  |

||

| Ktheni cilindrin 5 | ||||

| Kthejeni cilindrin 3 | ||||

| Kthejeni cilindrin 4 | ||||

| Kamera 2 | ||||

| Kthejeni brazdë 1 | ||||

| POR |  |

|||

| Kthejeni cilindrin 2 | ||||

| Kthejeni cilindrin 1 | ||||

| POR | Vendosni dhe siguroni qendrat e pjesës së punës |  |

||

| Kthejeni cilindrin 1 |

Kontrolloni pyetjet dhe detyrat:

1. Cilat pjesë quhen boshte?

2. Jepni një rrugë tipike teknologjike për përpunimin e boshteve.

3. Plotësoni detyrën numër 101

Ky TP përfshin operacionet e mëposhtme:

Përballë, qendërzim

Kthimi (kthimi) i ditarëve të boshtit

Bluarja paraprake

Mulliri i çelësave

bluarje spine

Përpunimi i fijeve

trajtimit të ngrohjes

Rregullimi i vrimave të qendrës

Bluarje e imët e ditarëve të boshtit

Bluarje spline

Kalibrimi dhe heqja e fijeve

shpëlarje

Kontrolli

1.2.1. Ballafaqimi dhe qendrimi i boshtit

Në prodhimin e vetëm dhe në shkallë të vogël, skajet përpunohen në tornim dhe freza. Centrimi kryhet në shpim, tornim, rrotullues dhe horizontal makina të mërzitshme.Përqendrimi mund të bëhet ose me dy vegla (stërvitje rrotulluese dhe kundërmbytëse) ose me një stërvitje qendrore të kombinuar. Këndi konik i stërvitjes është zakonisht 60 0, megjithatë, për boshllëqet e rënda të boshtit rritet në 75 0 ose 90 0.

Në disa raste, veglat prerëse kanë një zgavër shtesë me një kënd prej 120 0, i cili mbron vrimën qendrore nga gërvishtjet në rast të dëmtimit aksidental të skajeve të boshtit.

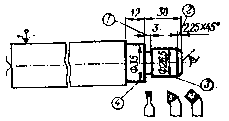

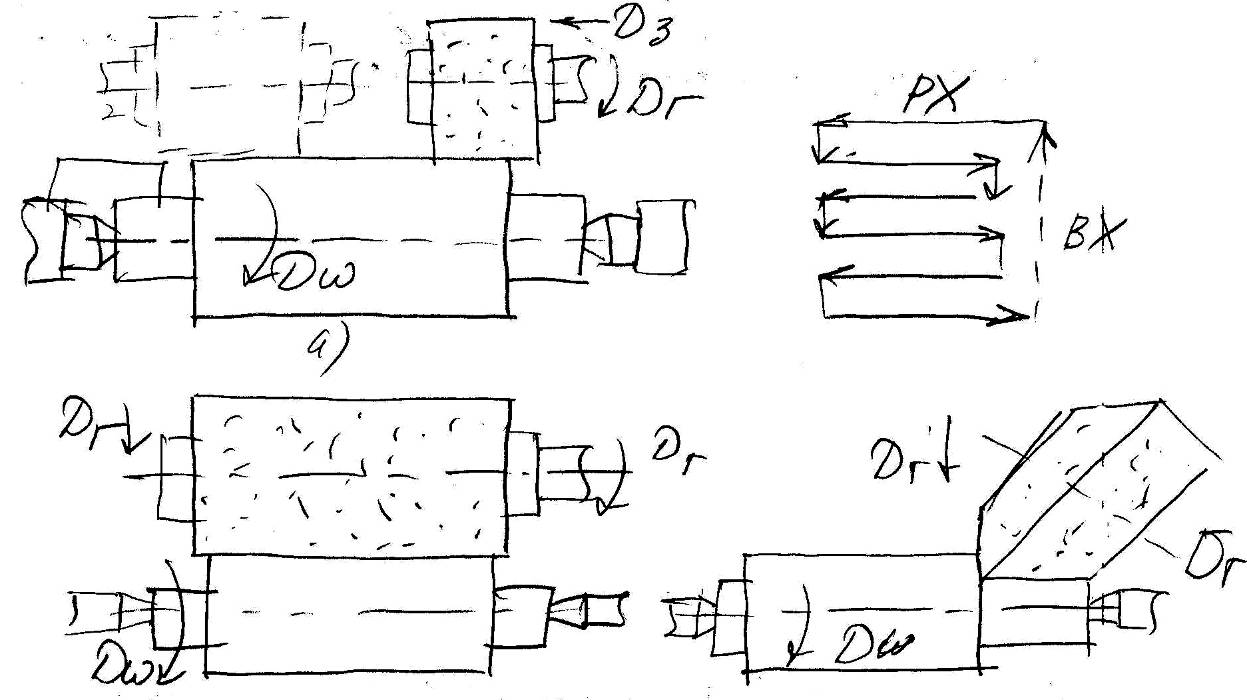

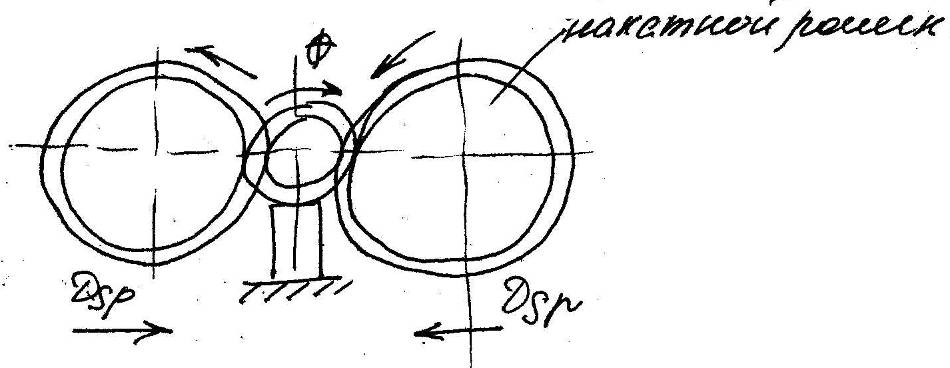

Në prodhimin serik dhe masiv përdoren makina gjysmë automatike bluarëse dhe centruese, mbi të cilat bluhen njëkohësisht 2 skaje (pozicioni 2 në Fig. 1.3.), Më pas përqendrohen 2 vrima (pozicioni 3).

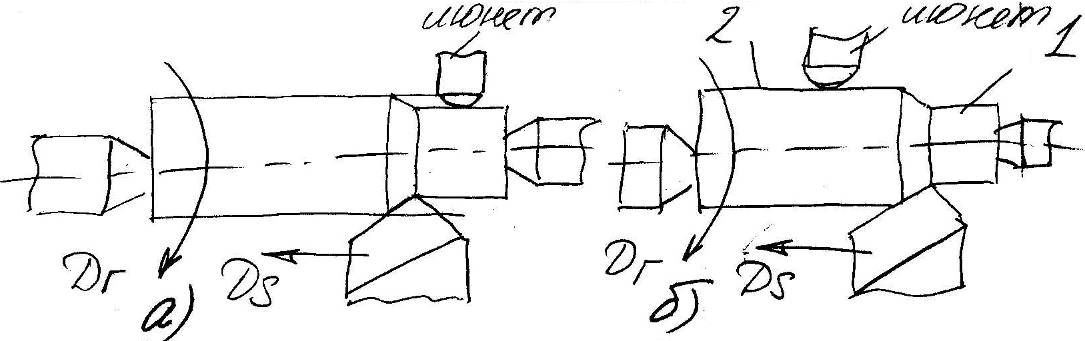

Oriz. 1.3. - Skema e përpunimit të boshtit në një pajisje gjysmëautomatike me frezim në qendër.

1.2.2. Kthimi i boshtit

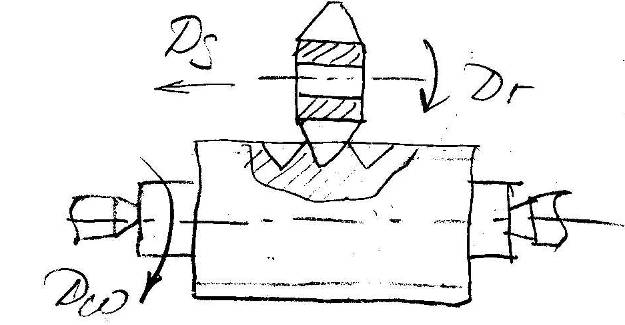

Kthimi i boshtit zakonisht përfshin operacionet e përafërt dhe përfundimit. Në kthimin e ashpër, pjesa më e madhe e lejimit hiqet duke punuar me një thellësi më të madhe prerjeje dhe një shkallë të lartë të furnizimit.Në prodhimin e vetëm dhe në shkallë të vogël, tornimi kryhet në kthesë makina universale. Gjatë përpunimit të boshteve me shkallë, skema të ndryshme prerja, për shembull, e paraqitur në Fig. 1.4.

Në diagramin në fig. 1.4., në gjatësinë totale të lëvizjes së prerësit  , d.m.th. më pak se në diagramin në Fig. 1.4., a. Megjithatë, numri i lëvizjeve të punës dhe ndihmës është më i madh.

, d.m.th. më pak se në diagramin në Fig. 1.4., a. Megjithatë, numri i lëvizjeve të punës dhe ndihmës është më i madh.

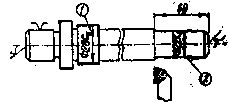

Oriz. 1.4. – Skemat e rrotullimit të boshtit

Kur zgjedhin një skemë prerjeje, ata përpiqen të marrin produktivitetin maksimal dhe koston minimale të operimit. Në të njëjtën kohë, merren parasysh dimensionet e boshtit, mënyra e vendosjes dhe kontrollit të dimensioneve, tolerancat dhe faktorë të tjerë.

Ndonjëherë, me një ndryshim të madh në diametrat e hapave, ato priren të mos e dobësojnë boshtin për aq kohë sa të jetë e mundur dhe t'i kthejnë hapat e diametrit më të vogël të fundit.

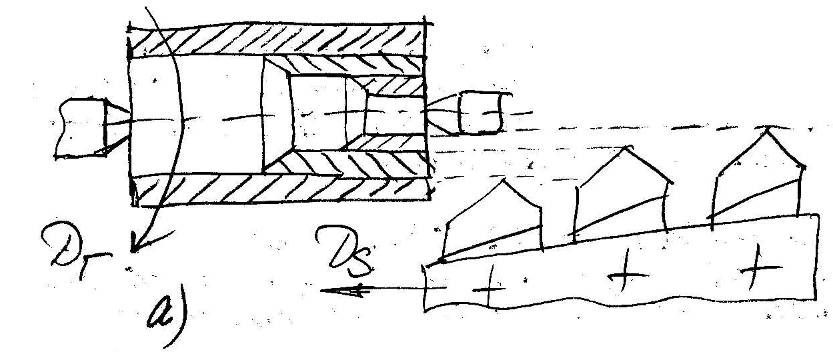

Gjatë rrotullimit të boshteve të gjata jo të ngurtë, përdoren mbështetëse të qëndrueshme fikse ose të lëvizshme. Mbështetja fikse është montuar në shtratin e makinës. Mbështetja e lëvizshme e qëndrueshme lëviz në kaliper dhe kamerat e saj ndjekin prerësin (Fig. 1.5., a).

Nëse është e nevojshme të sigurohet shtrirja e sipërfaqes së përpunuar me sipërfaqen 2 (Fig. 1.5., b), atëherë kamerat lunete vendosen përpara prerësit në sipërfaqe.

Oriz. 1.5. – Skema e rrotullimit të boshtit duke përdorur një pushim të qëndrueshëm

Aktualisht, makinat CNC përdoren në prodhim në shkallë të vogël. Ato ju lejojnë të automatizoni ciklin e përpunimit, të përdorni kushte të rritura të prerjes, të rrisni produktivitetin, të aplikoni mirëmbajtjen me shumë makina, të zvogëloni mungesën e fuqisë punëtore shumë të kualifikuar, të reduktoni mbeturinat dhe të zvogëloni kohën e përgatitjes së prodhimit.

Në prodhimin në shkallë të gjerë dhe në masë për boshtet tornuese, përdoren makina shumëprerëse dhe hidrokopjuese dhe makina gjysmë automatike. Zakonisht ata kanë 2 kalipera - gjatësore dhe tërthore, të përdorura për prerjen e skajeve, brazda të mërzitshme dhe tornime në formë.

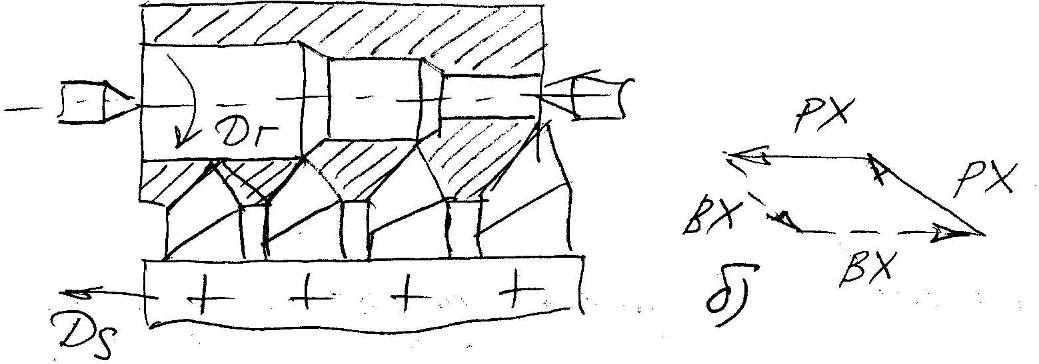

Kaliprat mund të punojnë njëkohësisht. Në makineritë shumëprerëse, nëse është e nevojshme, përdoret rrotullimi me zhytje dhe ushqimi pasues gjatësor (Fig. 1.6., b).

Oriz. 1.6. - Skema e rrotullimit të boshtit në një gjysmë-automatik me shumë prerje

Krahasuar me torno me qëllime të përgjithshme, torno me shumë vegla mund të rrisin produktivitetin duke zvogëluar gjatësinë e goditjes, funksionimin e njëkohshëm të prerësve dhe duke eliminuar kohën e kaluar për ndërrimin e prerësve, rrotullimin e shtyllës së veglës dhe lëvizjen boshe të rrëshqitjes.

Në suportin gjatësor të makinës hidrokopjuese është vendosur 1 prerës, i cili rregullohet në madhësinë e vetëm një qafe boshti. Marrja e dimensioneve të mbetura sigurohet nga një kopjues dhe një sistem gjurmimi. Në të njëjtën kohë, numri i matjeve zvogëlohet, aplikohet një mënyrë prerjeje më e lartë sesa kur punoni me furnizime manuale.

Boshtet rrotullohen në një ose disa lëvizje pune, ndërsa fotokopjuesit ndërrohen automatikisht duke rrotulluar kazanin me fotokopjues.

Në rastet kur boshti mund të përpunohet në një makinë gjysmë automatike shumëprerëse me hidrokopje dhe një gisht, zgjedhja e pajisjeve bëhet në bazë të një studimi fizibiliteti.

Kjo merr parasysh konsideratat e mëposhtme:

Me kthesën me shumë prerje me një ndarje të gjatësisë së përpunimit, gjatësia e goditjes së punës është më e vogël se me përpunimin e kopjimit.

Koha e konfigurimit dhe rirregullimit për makinat hidrokopjuese është shumë më e vogël se sa për makinat me shumë prerëse.

Numri i prerësve dhe kushtet e prerjes në makinat me shumë prerje shpesh kufizohen nga pajtueshmëria e pjesës së punës dhe fuqia e pamjaftueshme e makinës. Në një makinë hidrokopie, është e mundur të punohet me shpejtësi të lartë të furnizimit të lëvizjes kryesore të prerjes.

Në lidhje me sa më sipër, produktiviteti i makinave hidrokopjuese është në shumë raste më i lartë.

Saktësia e përpunimit me shumë prerje ndikohet nga gabimet në pozicionin relativ dhe konsumimi i pabarabartë i prerësve. Kur përpunohet një sipërfaqe me disa hapëse, në kufijtë e seksioneve formohen parvazet. Në makinat hidrokopjuese, këto gabime mungojnë, kështu që është e mundur të merret saktësi më e madhe dimensionale dhe më pak vrazhdësi.

1.2.3. Mbarimi i sipërfaqeve të jashtme cilindrike

Për mbarimin e sipërfaqeve të jashtme cilindrike përdoren tornime të imta, bluarje, lustrim, mbulim, superfinishim, rrotullim me rul etj.1.2.2.1. kthesë e imët

Kthimi i imët përdoret më shpesh për përfundimin e pjesëve të punës të bëra nga metale dhe aliazhe me ngjyra, më rrallë për pjesët e punës të bëra prej çeliku dhe gize. Kjo shpjegohet me vështirësitë e bluarjes së lidhjeve me ngjyra për shkak të "ngarkimit" të rrotës bluarëse.Përpunimi kryhet me prerëse diamanti, kompozite, metal-qeramike dhe prerëse të pajisura me lidhje të forta, me shpejtësi të lartë të lëvizjes kryesore të prerjes, shpejtësi të ulët të ushqyerjes dhe thellësi prerjeje.

Kthimi i imët ju lejon të merrni shkallën 6 ... 7 të saktësisë së përpunimit dhe vrazhdësisë së sipërfaqes  μm.

μm.

Performanca e përpunimit është më e lartë se bluarja. Në prodhimin në shkallë të gjerë dhe në masë për tornime të imta, përdoren makina speciale me shpejtësi të lartë me saktësi të lartë dhe rezistencë ndaj dridhjeve.

1.2.2.2. bluarje

Është metoda kryesore e përfundimit të sipërfaqeve të jashtme cilindrike. Avantazhi i bluarjes është aftësia për të korrigjuar gabimet e pjesës së punës pas trajtimit të nxehtësisë. Me bluarje të imët konvencionale, përpunimi kryhet sipas shkallëve të saktësisë 6-7, me një vrazhdësi sipërfaqësore prej 1,2 ... 0,3 mikron.Bluarja e imët jep shkallën e 5-të të saktësisë dhe një vrazhdësi prej 0,16 ... 0,8 mikron. Ajo kryhet nga një rreth me kokërr të vogël me një shpejtësi të lartë të rrotullimit të tij, një shpejtësi të ulët të rrotullimit të pjesës së punës dhe një thellësi të vogël prerjeje.

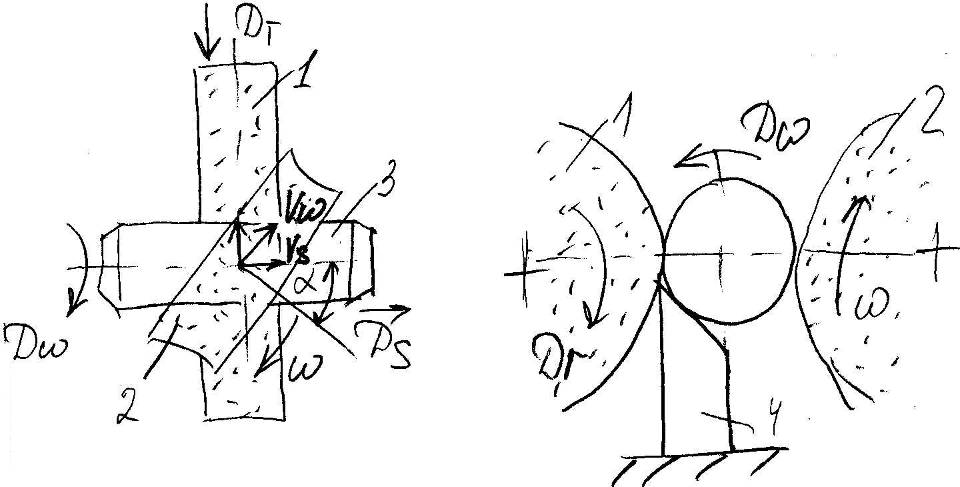

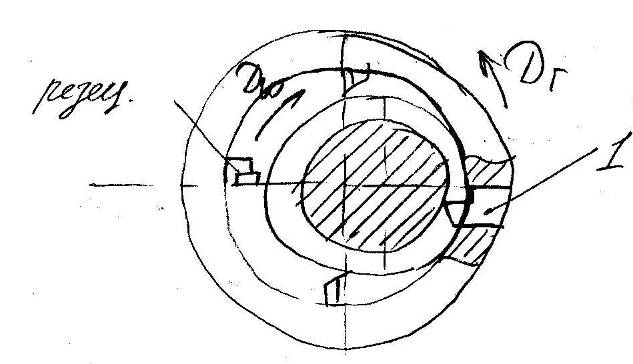

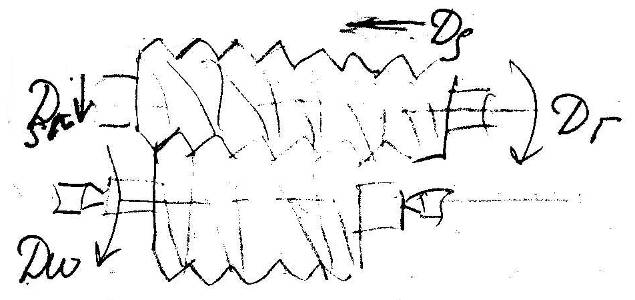

Bluarja kryhet në makina bluarëse rrethore dhe pa qendër me një furnizim gjatësor të rrethit ose sipas metodës së rrotullimit (Fig. 1.7.)

A - me ushqim gjatësor; B, C - sipas metodës (metodës) të rrotullimit

Oriz. 1.7. – Skema e bluarjes në një makinë bluarëse rrethore:

Bluarja sipas metodës së rrotullimit është më produktive, përdoret në prodhim në shkallë të gjerë dhe në masë në përpunimin e sipërfaqeve cilindrike dhe në formë.

Për bluarjen e njëkohshme të disa qafave, përdoren makina speciale që punojnë me disa rrathë për të zvogëluar kohën ndihmëse gjatë bluarjes, pajisjet e kontrollit aktiv përdoren për të matur pjesët e punës gjatë bluarjes, si dhe pajisje për ndalimin automatik të makinës kur një madhësi e caktuar është. arritur.

Me bluarje pa qendër (Fig. 1.8.), pjesa e punës vendoset midis dy rrotave bluarëse, nga të cilat njëra (diametri më i madh) është bluarëse dhe tjetra është drejtuese.

Oriz. 1.8. – Skema e bluarjes pa qendër

Rrota bluarëse 1 rrotullohet me shpejtësi 20-35 m/s, rrota lëvizëse 2 - me shpejtësi 20-30 m/min. Pjesa e punës 3 nuk është e fiksuar me asgjë, por mbështetet nga një mbështetës 4 me një pjerrësi të drejtuar drejt rrethit drejtues.

Forca e kapjes së pjesës së punës me rrethin lëvizës është më e madhe se ajo e bluarjes. Kjo është për shkak të arsyeve të mëposhtme:

Rritja e forcës prerëse me uljen e shpejtësisë së rrotës

Prodhimi i rrathëve drejtues në lidhje, i cili rrit koeficientin e fërkimit midis rrethit dhe pjesës së punës.

Në bluarjen pa qendër me një lëvizje gjatësore të ushqimit të pjesës së punës, boshti i timonit lëvizës nuk është paralel me boshtin e rrotës bluarëse. Për shkak të kësaj, pa një mekanizëm të veçantë të ushqimit, pjesa e punës lëviz me një shpejtësi  ku

ku  - shpejtësia e rrotullimit të rrethit drejtues.

- shpejtësia e rrotullimit të rrethit drejtues.

Me rritjen e këndit ![]() duke kaluar boshtet e rrathëve, performanca e përpunimit rritet, por cilësia e sipërfaqes përkeqësohet, kështu që zakonisht

duke kaluar boshtet e rrathëve, performanca e përpunimit rritet, por cilësia e sipërfaqes përkeqësohet, kështu që zakonisht  .

.

Për të përmirësuar saktësinë e përpunimit, përmes bluarjes ndonjëherë kryhet në disa goditje pune. Në prodhimin në shkallë të gjerë dhe në masë, përpunimi mund të kryhet në mënyrë sekuenciale në disa makina të lidhura me një autoline.

Në bluarjen pa qendër sipas metodës së zhytjes, boshtet e rrathëve janë më shpesh paralelë. Së pari, rrethi kryesor tërhiqet nga bluarja, dhe pjesa e punës vendoset në mbështetëse, më pas rrethi kryesor sillet në pjesën e punës dhe kryhet ushqimi kryq derisa të merret madhësia e specifikuar.

Krahasuar me bluarjen në qendër, bluarja pa qendër ka përparësitë e mëposhtme:

Nuk ka nevojë të përqendroni pjesën e punës, e cila është veçanërisht e rëndësishme për pjesët e përpunuara në makinat me frëngji dhe makinat automatike;

Lejimet e përpunimit janë ulur ndjeshëm, sepse, për shkak të përdorimit të sipërfaqes së përpunuar si bazë teknologjike, eliminohet ndikimi i gabimit të përqendrimit në lejimin;

Nuk ka nevojë të përdorni mbështetëse të qëndrueshme gjatë bluarjes së boshteve të gjata dhe të hollë;

Makinat bluarëse pa qendër janë relativisht të lehta për t'u automatizuar dhe për t'u integruar në një autoline;

Ofron produktivitet më të lartë sesa kur bluajeni në qendra;

Për shkak të lehtësisë së kontrollit të makinës, saktësia e lartë arrihet me një aftësi mesatare të mulli;

Gabimi i përpunimit i shkaktuar nga konsumimi i rrotave është 2 herë më i vogël se kur bluahet në qendra, sepse Veshja e rrotave reflektohet drejtpërdrejt në madhësinë e diametrit të pjesës së punës, dhe jo në madhësinë e rrezes.

1. Koha e shpenzuar për vendosjen dhe rregullimin e makinave të tilla është mjaft e madhe dhe shpërblehet me tufa të mëdha të pjesëve të punës. Prandaj, bluarja pa qendër përdoret më shpesh në industrinë e automobilave dhe kushinetave.

2. parandalojnë hapjet e kyçeve, brazda, vrima, thyerje në sipërfaqen e punës funksionimin normal dhe madje e bëjnë të pamundur.

3. Me bluarje pa qendër, është e vështirë të sigurohet rrumbullakësia e sipërfaqes së përpunuar.

4. Është e vështirë të arrihet shtrirja e sipërfaqes së lëmuar me sipërfaqe të tjera të përpunuara më parë.

1.2.3.3. Lustrim dhe superfinirim

Lustrim me rrota të buta prej ndjesi, ndjesi ose shirit kryhet me shpejtësi të lartë të mjetit, në sipërfaqen e të cilit aplikohet një përzierje pluhuri gërryes me kokërr të imët dhe lubrifikanti. Lustrim siguron vrazhdësi të ulët të sipërfaqes (Superfinishimi (përfundimi me shufra lëkundëse) zbaton parimin e një gjurme jo të përsëritur, që qëndron në faktin se asnjë kokërr gërryes nuk kalon dy herë në të njëjtën rrugë. Për këtë, përveç një pjese pune rrotulluese, me shpejtësi të ulët (1-2,5 m / min) dhe lëvizje gjatësore të shufrave (Fig. 1.9.), atyre u tregohen nga 200 deri në 1000 lëkundje në minutë me një amplitudë të vogël.

Për shkak të lëvizjeve osciluese, madhësisë së vogël të kokrrizave të shufrave dhe presionit të ulët, sigurohet një vrazhdësi e vogël e pjesës së punës (  µm).

µm).

Oriz. 1.9. - Skema e përpunimit të boshtit me shufra gërryese.

Procesi kryhet me përdorimin e një lëngu prerës dhe vazhdon si më poshtë: në momentin fillestar, zona e kontaktit të shufrave me sipërfaqen e trajtuar është e vogël dhe presioni i shufrës është i konsiderueshëm, gjë që shkakton heqjen intensive të metaleve. . Në të ardhmen, shufrat futen, presioni ulet dhe procesi i prerjes humbet intensitetin e tij.

Superfinimi nuk përmirëson makrogjeometrinë e pjesës së punës, kështu që trajtimi paraprak duhet të sigurojë formën e saktë gjeometrike të pjesës. Kompensimi i superfinishit zakonisht nuk lihet.

1.2.4. Përpunimi i fijeve

1.2.4.1. Fillimi me prerës dhe krehër

Kur filetoni në torno, pjesës së punës i jepet rrotullim dhe prerësi lëvizet përgjatë boshtit të pjesës së punës me një furnizim për rrotullim të barabartë me hapin e fillit. Saktësia e hapit përcaktohet nga saktësia e zinxhirit kinematik të makinës, dhe saktësia e profilit të fillit përcaktohet nga saktësia e mprehjes dhe vendosjes së prerësit. Prandaj, në procesin e përpunimit, rrotulluesi zakonisht kontrollon ????????????????????????.Gjatë prerjes së fijeve në disa goditje pune, lëvizja e ushqimit tërthor të prestarit mund të kryhet, për shembull, sipas skemave të paraqitura në Fig. 1.10. (a,b). Kur përdorni skemën (a), sigurohet një cilësi më e mirë e sipërfaqes së përpunuar, dhe kur punoni sipas skemës (b), forma e shtresës së prerë thjeshtohet, lehtësohet procesi i prerjes dhe heqjes së çipave. Prandaj, ndonjëherë përafërt kryhet sipas skemës (b), dhe shtresa e fundit është prerë sipas skemës (a).

Oriz. 1.10. – Modelet e prerjes për filetim.

Kur filetoni me një prerës në disa lëvizje pune, skaji i tij prerës shpejt zbehet dhe forma e tij shtrembërohet, prandaj rekomandohet të përdorni 2 prerëse për filetim me hap të madh - përafërt dhe mbarim, ose përdorni krehër filetimi. Duke reduktuar numrin e goditjeve, krehrat ofrojnë rritje të produktivitetit. Disavantazhi i krehrave standarde është se ato nuk mund të përdoren për punë me pika, d.m.th. për prerjen e fijeve ngjitur me qafat me diametër më të madh.

Fillimi në torno zakonisht kryhet në rastet e mëposhtme:

Gjatë prerjes së fijeve në pjesët e punës të ndezura më parë në të njëjtën makinë, sepse kjo zvogëlon kohën ndihmëse dhe rrit saktësinë e pozicionit relativ të sipërfaqeve.

Kur bëni vida të gjata me precizion.

Gjatë prerjes së fijeve me diametër të madh ose hap dhe profil jo standard, nëse blerja e një vegle të veçantë me performancë të lartë nuk justifikohet për shkak të prodhimit të vogël.

Gjatë prerjes së fijeve drejtkëndore.

Rritja e produktivitetit të filetimit duke rritur shpejtësinë e lëvizjes kryesore të prerjes në shumë raste është e vështirë për shkak të vështirësisë së tërheqjes së shpejtë të prerësit, i cili përpunon fillin ngjitur me parvazin.

Në prodhimin në shkallë të gjerë dhe në masë, fijet priten shpesh në makina speciale gjysmë automatike që automatizojnë ciklin e përpunimit me shumë kalime. Në prodhimin në shkallë të vogël, këshillohet përdorimi i makinave CNC.

1.2.4.2. Prerje fijesh me kokë femre

Filimi me kokë femër kryhet në makinat prerëse me vidhos dhe fije-frezë. Prerëse karabit 1 (fig. 1.11.) fiksohen në kokën prerëse dhe rrotullohen me shpejtësi 150-450 m/min. Koka vendoset në një kënd me boshtin e pjesës së punës në përputhje me këndin e fillit, dhe për çdo rrotullim të pjesës së punës që rrotullohet ngadalë ajo lëviz përgjatë boshtit të saj për nga sasia e hapit. Efekti më i madh arrihet kur përpunohen fije të mëdha.

Oriz. 1.11. – Model prerjeje fijesh me kokë femre.

1.2.4.3. Fije me koka dhe koka vetëzgjeruese

Gjatë prerjes së fijeve në frëngji rrotulluese dhe makina agregate mund të përdoret si mjet. Mbajtësit e kapakut lejojnë që mjeti të lëvizë lirshëm në një sasi të vogël, ose, siç thonë ata, të vetë-rregullohet në drejtimin gjatësor. Kjo eliminon thyerjen e fillit kur shpejtësia e lëvizjes së mbajtësit të matrikës përgjatë boshtit të pjesës së punës dhe shpejtësia e vidhosjes së mitrës në pjesën e punës nuk përputhen.Disavantazhi kryesor i kokrrave është nevoja për t'i vidhosur ato së bashku pas përfundimit të filetimit, gjë që zvogëlon produktivitetin dhe cilësinë e përpunimit.

Kur përpunohet me koka prerëse që hapen vetë, make-up nuk kërkohet dhe produktiviteti rritet shumë.

1.2.4.4. Frezimi i fijeve me prerës me disqe dhe krehër (grup).

Frezimi me prerëse disku (Fig. 1.12.) Përdoret për përpunimin e fijeve të mëdha me vëllime dalëse mjaft të mëdha. Në këtë rast, përpunimi kryhet në 1-3 hapa pune. Pjesa e punës rrotullohet ngadalë dhe prerësi që rrotullohet me shpejtësinë e lëvizjes kryesore lëviz përgjatë boshtit të tij me një furnizim për rrotullim të barabartë me hapin e fillit.

Oriz. 1.12. – Skema e bluarjes me fileto.

Krahasuar me tornimin, avantazhi i bluarjes është produktiviteti më i lartë, mundësia e mirëmbajtjes me shumë makineri dhe përdorimi i një punëtori me kualifikim të ulët.

Frezimi me krehër (grupi) përdoret për të marrë fije të shkurtra të jashtme dhe të brendshme me hap të imët.

Në ndryshim nga përpunimi i fijeve me prerës disku, boshtet e prerësit të krehrit dhe pjesës së punës janë paralele (Fig. 1.13.). Gjatësia e prerësit është zakonisht 2-3 hapa më e gjatë se gjatësia e seksionit të filetuar të pjesës së punës.

Oriz. 1.13. – Skema e bluarjes së fijeve me krehër.

Në fillim të përpunimit, prerësi rrotullues lëviz në drejtimin radial  dhe zhytet në pjesën e punës deri në thellësinë e profilit të fillit. Në këtë rast, për 1 rrotullim të pjesës së punës, prerësi lëviz përgjatë boshtit nga një hap i fillit (lëvizja e ushqimit

dhe zhytet në pjesën e punës deri në thellësinë e profilit të fillit. Në këtë rast, për 1 rrotullim të pjesës së punës, prerësi lëviz përgjatë boshtit nga një hap i fillit (lëvizja e ushqimit  ). Frezimi bëhet në 1.2 rrotullime të pjesës së punës. Për më tepër, në fillim të përpunimit, 0.2 rrotullime janë të nevojshme për prerjen e prerësit, dhe në fund - për pastrimin e gjurmëve të prerjes.

). Frezimi bëhet në 1.2 rrotullime të pjesës së punës. Për më tepër, në fillim të përpunimit, 0.2 rrotullime janë të nevojshme për prerjen e prerësit, dhe në fund - për pastrimin e gjurmëve të prerjes.

1.2.4.5. Rrotullimi i fillit

Rrotullimi i fijeve përdoret në prodhim në shkallë të gjerë dhe në masë. Përveç produktivitetit të lartë, metoda bën të mundur marrjen e një strukture të favorshme sipërfaqësore të ngurtësuar të metalit, pasi fijet e materialit deformohen plastikisht dhe nuk priten.Fija mbështillet me llamba të sheshta ose me rula.

Në mbulesat e sheshta (Fig. 1.14.) Ekziston një fill i drejtë (zhvillimi i fillit) me të njëjtin profil dhe kënd plumbi  si me fijet e mbështjellë. Fijet rrotullohen me një goditje të dyfishtë të rrëshqitësit. Numri i goditjeve të dyfishta në minutë arrin në 280.

si me fijet e mbështjellë. Fijet rrotullohen me një goditje të dyfishtë të rrëshqitësit. Numri i goditjeve të dyfishta në minutë arrin në 280.

Oriz. 1.14. – Skema e rrokullisjes së fillit me matrica.

Rrotullimi i fillit me një rul përdoret në torno, frëngji dhe makina automatike për shkak të forcës radiale të njëanshme. Në këtë rast, lakimi i pjesës së punës është i mundur.

Prandaj, është bërë më i përhapur rrotullimi i fillit me dy rula me lëvizje të ushqyerjes radiale (Fig. 1.15.).

Rrotullimi i fillit mund të kryhet edhe me dy ose katër rula me ushqim gjatësor në një distancë qendrore konstante. Për sa i përket produktivitetit, rrotullimi me rula është zakonisht inferior ndaj rrotullimit me makineri.

Oriz. 1.15. - Skema e rrotullimit të fillit me rula.

Ekzistojnë tre metoda kryesore për përpunimin e boshteve me shkallë në torno universale:

1) pa përdorimin e pajisjeve speciale teknologjike;

2) në makina të akorduara që përdorin pajisje të posaçme teknologjike;

3) në makinat e pajisura me pajisje ose mbështetëse për përpunimin e kopjimit 1.

Si rregull, kthimi i boshteve të shkallëzuar kryhet në të paktën dy instalime. Në kushte të favorshme, kur boshtet e forta me shkallë të saktësisë normale rrotullohen për bluarje nga pjesët e punës të rreshtuara mirë dhe të përqendruara me kufizime të vogla, është mjaft e mundur të arrihet me vetëm dy instalime. Në këtë rast, për instalimin e parë, një fund i boshtit përpunohet plotësisht, dhe për të dytën, tjetri.

Bosht rrotullimi me saktësi e rritur, si dhe ato të bëra nga biletat me shtesa të mëdha të pabarabarta, prodhohen në tre deri në katër instalime.

Me katër cilësime, dy cilësimet e para janë për përafërtimin e boshtit, dhe për dy të fundit, përfundimin. Gjatë përfundimit eliminohet lakimi i boshtit të boshtit, i cili u shfaq si rezultat i rishpërndarjes së streseve të brendshme në material pas qërimit.

Në disa raste, kryesisht gjatë përpunimit të boshteve të shkallëzuara të një forme asimetrike, rrotullimi i tyre mund të bëhet në tre cilësime: për dy cilësimet e para, boshti është i përafërt dhe pjesa e tij e gjatë përfundon; për instalimin e tretë, pjesa e shkurtër e boshtit është kthyer përfundimisht.

Kur ndani rrotullimin e boshteve në operacione të pavarura të përafërtimit dhe përfundimit, është e nevojshme që boshtet të lejohen të pushojnë për ca kohë midis operacioneve të përafërt dhe përfundimit për të balancuar streset e brendshme që janë shfaqur në pjesën e punës.

1 Në fabrikat e prodhimit në shkallë të gjerë dhe në masë, boshtet me shkallë përpunohen në makina me shumë prerje të veprimit automatik dhe gjysmë automatik.

Është gjithashtu e një rëndësie të madhe zgjedhja e duhur vendndodhja e boshtit nga e cila do të fillojë përpunimi. Në këtë rast, zbatohen konsideratat e mëposhtme:

1) nëse boshti është pak a shumë simetrik dhe ndryshimi

në diametrat e qafave në skajet e tij të ndryshme është relativisht i vogël, atëherë përpunimi i një boshti të tillë mund të fillohet nga çdo skaj;

2) me një ndryshim të rëndësishëm në diametrat e hapave në skajet e ndryshme të boshtit, përpunimi i tij duhet të fillojë nga fundi më i trashë; kjo zvogëlon rrezikun e shtrembërimit të boshtit gjatë përpunimit të skajit të dytë të tij;

3) nëse të dy ditarët fundorë të boshtit janë të hollë, atëherë rrotullimi përfundimtar i tyre duhet të kryhet pas përpunimit të të gjitha hapave të tjerë.

Përpunimi i boshteve me shkallë në torno universale (pa cilësime të veçanta). Kjo metodë, në krahasim me metodat e tjera të përpunimit të të njëjtave boshte, është më pak produktive dhe kryhet nga punëtorë të kualifikuar.

Instalimi i prerësve në përmasa (në diametër dhe gjatësi) me këtë metodë pune në të shumtën e rasteve kryhet me kalime provash dhe matje. mjete universale dhe vetëm në disa raste, për të vendosur prerëset në dimensionet e specifikuara, përdoren gjymtyrët dhe ndalesat universale të disponueshme në makina.

Kjo metodë e përpunimit të boshteve të shkallëzuar përdoret në prodhimin e vetëm dhe në shkallë të vogël, kur kostot e prodhimit të veglave dhe paravendosjes së makinës nuk kompensohen nga rritja e arritur në produktivitetin e punës.

Përpunimi i boshteve me shkallë në torno të akorduar. Përdorimi i makinerive speciale me performancë të lartë për prodhimin e boshteve me shkallë është racionale vetëm në prodhimin serik dhe masiv. Në prodhimin në shkallë të vogël, torno universale konvencionale përdoren për të përpunuar boshtet me shkallë.

Metoda më racionale e punës në makinat universale në prodhim masiv është të punohet në makina të akorduara, d.m.th., në makina të përgatitura posaçërisht për të kryer një operacion specifik teknologjik.

Produktiviteti i përpunimit të pjesëve në një makinë të paracaktuar është shumë më e lartë se në një makinë konvencionale. Kjo për faktin se falë pajisjes së makinës pajisje speciale nuk ka nevojë për teste dhe matje, bëhet e mundur të zvogëlohet koha për instalimin e pjesëve, etj.

Rregullimi paraprak i një torno universale për kryerjen e një ose një tjetër operacioni teknologjik për përpunimin e një boshti të shkallëzuar parashikon:

1) pajisja e makinës me pajisje të besueshme dhe të shpejta për instalimin dhe fiksimin e pjesës së punës;

2) përgatitja e mjeteve të nevojshme dhe vendosja regjimi racional prerje për përpunimin e sipërfaqeve individuale të boshtit;

3) pajisja e makinës me pajisjet dhe pajisjet e nevojshme për të lehtësuar ose automatizuar instalimin e prerësve dhe për të siguruar dimensionet e specifikuara diametrike ose lineare të hapave individualë të boshtit që përpunohet;

4) prania e një grupi mjetesh të përgatitura paraprakisht, të instaluara në vend të mjeteve të mprehta.

Numri i pranuar dhe vendndodhja e prerësve ka ndikimin më të madh në kohëzgjatjen e përpunimit të boshtit.

Në varësi të numrit dhe vendndodhjes së prerësve, si dhe numrit, modelit dhe vendndodhjes së mbajtësve të veglave për fiksimin e tyre, dallohen tre skemat kryesore të mëposhtme për përpunimin e boshteve të shkallëzuara në torno universale të akorduara:

1) duke përdorur vetëm një mbajtës mjeti rrotullues (katër anë);

2) duke përdorur, përveç mbajtësit kryesor të veglave rrotulluese universale, edhe mbajtëse speciale shtesë të veglave;

3) me përdorimin e mbajtësve specialë me shumë vegla.

Përpunimi i boshteve me shkallë duke përdorur vetëm një shtyllë mjeti rrotullues. Me këtë vendosje të tornos, të gjithë prerësit e nevojshëm për të kryer një operacion të caktuar instalohen në një mbajtëse veglash rrotulluese me katër anë. Vendndodhja e prerësve në mbajtësin e veglave në këtë rast është në përputhje me sekuencën e pranuar të përpunimit të sipërfaqeve individuale të boshtit.

Në fig. 78, a tregon vendndodhjen e prerësve në mbajtësin e veglave rrotulluese të përdorur nga rrotulluesi i fabrikës së pajisjeve të trajtimit të Leningradit me emrin. S. M. Kirova shok Alekseev kur përpunon boshtet e rrotave lëvizëse të vinçave të sipërm.

Në këtë rast, katër hapëse janë instaluar në sekuencën e mëposhtme: një prerës kalimi i përdorur në kalimet e para përgjatë kores; 2 prerëse të forta, të përdorura për kthimin gjatësor të hapave të boshtit; 3 prerës grooving me buzë të rrumbullakosura për brazda, prerje dhe fileto; 4 prestar pikësh rezervë. Ky rregullim i prerësve gjendet shpesh në praktikën e rrotulluesve, përpunimin e boshteve të shkallëzuara.

Rruga teknologjike për kthimin e një boshti me shkallë

![]()

Në Faza e 1 ata studiojnë të dhënat fillestare që i jepen punëtorit në objektin e vizatimit, copën e punës, numrin e pjesëve në grupin që përpunohet dhe aftësitë teknike të makinës. Nga vizatimi i pjesës duhet të përcaktohet forma, dimensionet, klasa teknologjike dhe kërkesat teknike për saktësinë e përpunimit. Përveç kësaj, është e nevojshme të përcaktohet materiali i pjesës, natyra e trajtimit të saj termik dhe bazat matëse. Duke krahasuar boshllëqet me vizatimin e pjesës, është e nevojshme të përcaktohet përshtatshmëria e lejimeve të përpunimit.

Në Faza e dytë përgatitore zgjidhni metodat e përpunimit, bazat teknologjike dhe metodat për instalimin e pjesëve të punës në makinë.

Kur zgjidhni metodat për përpunimin e sipërfaqeve të një pjese, duhet të vazhdohet nga kushtet që sigurojnë saktësinë e kërkuar të përpunimit dhe produktivitetin më të lartë të mundshëm të punës. Për shembull, kur rrotulloni një cilindër me saktësi të ulët në një pjesë të ngurtë të punës, këshillohet që të ndërpritet i gjithë lejimi me një goditje pune të prerësit. Nëse saktësia e të njëjtit cilindër është e lartë, ai përpunohet më pak produktivisht - kthesë e përafërt dhe e përfunduar. Bazat teknologjike zgjidhen sipas rregullave të përcaktuara në paragrafin 2.1.1.

Sipas bazave të pranuara, përshkruhen metodat për instalimin e pjesëve të punës në makinë, në varësi të ngurtësisë së kërkuar të fiksimit dhe saktësisë së përqendrimit.

Pjesët e shkurtra të punës me një bazë të përafërt ose ndihmëse të jashtme janë të fiksuara në një çanta vetëqendruese dhe me një lejim të madh përpunimi, ato shtypen shtesë nga qendra e pasme. Të njëjtat pjesë pune me një bazë përfundimi me saktësi të ulët janë të fiksuara në një torno, duke e mbrojtur atë nga gërvishtjet me një copë litari me fletë metalike me ngjyra.

Pjesët e gjata të punës janë të përpunuara paraprakisht në çakun dhe qendrën e pasme, dhe më në fund në qendrat.

Në Faza e 3-të finale sipas përkatësisë së pjesës në një klasë të caktuar teknologjike, zgjidhet një rrugë tipike teknologjike, në të cilën duhet të merren parasysh rregullat e mëposhtme: 1) tornimi i përafërt dhe i përfunduar duhet të kryhet në operacione të ndryshme; 2) në operacionin për përpunimin përfundimtar të sipërfaqeve precize me prerëse, nuk duhet të përfshihen kalimet që kërkojnë rrotullim të mbajtësit të veglave; 3) në një operacion është jopraktike të kryhen shpime dhe hapje të vrimave.

Për lehtësinë e përdorimit, rruga teknologjike është hartuar në formën e një harte, në të cilën futen informacionet e nevojshme për zbatimin e saj. Ai siguron informacion në lidhje me sekuencën e operacioneve, makineritë, pajisjet, standardet e kohës së njësisë dhe disa të dhëna të tjera. Për qëllime edukative, këshillohet që të thjeshtohet disi forma e rrugës teknologjike duke plotësuar materialin tekstual me imazhe grafike të diagrameve të bimëve dhe elementeve të operacioneve (shih Tabelën 10). Kur e plotësoni, duhet të udhëhiqeni nga rregullat e mëposhtme.

1. Veprimet dhe kalimet duhet të tregohen me numra arabë 1, 2 3, etj.; cilësimet - me shkronja të mëdha të alfabetit rus A, B, C.

2. Në kolonën “Përmbajtja e instalimeve dhe kalimeve”, udhëzimet shprehen me një folje në formë urdhërore: instaloj, rregulloj, bluaj, prerë, shpoj. Në të njëjtën kohë, dimensionet e sipërfaqes së përpunuar nuk tregohen në tekst. Në vend të kësaj, ata vendosin brenda rrethit numrin serial të madhësisë së sipërfaqes nga diagrami i impiantit të procesit, për shembull: prerë fundin në madhësinë 1, qendrën në madhësinë 2, kthejnë cilindrin 3, hapin vrimën 4, kthejnë brazdë 5 , ktheni kamerën 6, prisni fillin 7, prisni pjesën e punës në madhësinë 8 etj.

3. Në kolonën "Skemat e instalimeve", pjesët e punës përshkruhen në një shkallë arbitrare në fazën e përfundimit të përpunimit operacional, kontura e sipërfaqeve të tyre të përpunuara përvijohet me vija të forta me trashësi të shtuar. Diagramet tregojnë gjithashtu përmasat që duhen kryer në këtë operacion. Ato numërohen me numra arabë në rrathë me diametër 6–8 mm dhe janë të vendosura jashtë konturit të pjesës në drejtim të akrepave të orës.

Konsideroni një shembull të ndërtimit dhe projektimit të një rruge teknologjike për kthimin e një boshti me shkallë (Tabela 10) nga çeliku i rrumbullakët D = 40x264 mm në një torno me vida modeli 1K62.

Vendosni saktësinë e kërkuar të përpunimit. Boshti ka tre seksione cilindrike - D = 25f11, D = 22f11 dhe D = 28h12, saktësia e të cilave është e kufizuar respektivisht në klasat e 11-të dhe të 12-të. Dimensionet e mbetura pa toleranca i nënshtrohen përpunimit sipas klasës së 14-të: vrima - sipas H14, boshte - sipas h14.

Saktësia e formës së seksioneve cilindrike të vizatimit nuk është e specifikuar. Prandaj, gabimet e tyre nuk duhet të kalojnë tolerancat për diametrat përkatës.

Saktësia e rregullimit të ndërsjellë të sipërfaqeve D = 25; D=28; dhe D \u003d 22 mm është i kufizuar në një rrjedhje radiale në lidhje me një bosht të përbashkët prej jo më shumë se 0.08 mm.

Vrazhdësia e sipërfaqeve (me përjashtim të atyre të treguara në konturin e pjesës) R z = 40 µm.

Pjesa nuk trajtohet termikisht. Prandaj, përpunimi i plotë i tij (me saktësi të ulët dimensionale) mund të kryhet në një torno.

Billet - çelik i rrumbullakët për një pjesë, ka lejime për diametër 5 mm dhe gjatësi - 4 mm; lakimi i tij është brenda kufijve të pranueshëm.

Për prodhimin e një grupi të vogël pjesësh, rruga teknologjike ndërtohet hap pas hapi.

Sipas karakteristikave teknike, torno me vida 1K62 ju lejon të përpunoni në mënyrë efektive pjesët.

Metodat e përpunimit zgjidhen nga kushtet për të siguruar saktësinë e kërkuar dhe produktivitetin e lartë. Seksionet e sakta D = 25, D = 28 dhe D = 22 mm do të përpunohen me kthesë të ashpër dhe të imët; sipërfaqe të tjera - vetëm me kthesë të përafërt për numrin më të vogël të kalimeve të punës.

Për përpunimin përfundimtar të seksioneve të sakta të boshtit, miratohet një bazë ndihmëse përfundimtare - vrima qendrore. Për përafërt, sipërfaqja e papërpunuar e pjesës së punës dhe vrima qendrore së pari do të shërbejnë si bazë, pastaj pjesa e shkurtër e përpunuar e boshtit dhe vrima qendrore. Prerja dhe përqendrimi i boshtit kryhet nga sipërfaqja e përafërt e bazës së pjesës së punës.

Sipas bazave të zgjedhura teknologjike, pranohen metodat për instalimin e pjesëve të punës në makinë: në çak, në çak dhe në qendër të pasme, në qendra.

Duke marrë parasysh madhësinë e grupit të pjesëve që përpunohen dhe rregullat praktike për përfundimin e tranzicioneve në operacione, është miratuar një rrugë teknologjike tipike për përpunimin e pjesëve të klasës së boshtit, e cila kryhet në 6 operacione.

Pjesët e klasës "boshte" karakterizohen nga fakti se ato formohen kryesisht nga sipërfaqet e jashtme të rrotullimit rreth një aks. Gjatësia e boshtit është shumë më e madhe se diametri.

Në disa modele, një vrimë e brendshme qendrore mund të jetë e pranishme.

Për sa i përket qëllimit, dizajnit, peshës, saktësisë së përpunimit, materialit dhe treguesve të tjerë, pjesët e kësaj klase janë shumë të ndryshme.

Në pajisjet rrotulluese përdoren boshte me peshë nga disa kilogramë në 20-30 tonë dhe akoma më shumë me diametër deri në -800-1200 mm.

Klasa "boshte" ndahet në grupet kryesore të mëposhtme: boshtet dhe boshtet janë të lëmuara; shkeli; zgavër; me sipërfaqe të formësuara të lakuara dhe konike.

Në secilin grup, boshtet ndahen në lloje, të cilat ndryshojnë vetëm në madhësinë e sipërfaqeve që do të përpunohen.

Kur përpunoni pjesë të klasës "boshte", është e nevojshme:

1. Mbajeni boshtin drejt. Shtrirja dhe drejtësia e të gjitha seksioneve të boshteve dhe boshteve duhet të jenë brenda tolerancave të përcaktuara.

2. Mbani sipërfaqet e rrotullimit koncentrike rreth boshtit. Elipticiteti dhe konikimi i qafave të përpunuara duhet të jenë brenda tolerancës së diametrit.

3. Në mënyrë që vlera e daljes radiale të ditarëve të mbajtësve të boshtit në ditarët e vendndodhjes të ruhet brenda 0,02-0,03 mm.

4. Trajtoni sipërfaqet e ditarëve të uljes për ingranazhet, rrotullat dhe volantët me një pastërti të klasit të 6-të, për kushinetat rrotulluese - me një pastërti të klasës së 7-të dhe fuçitë e rrotullave - me një pastërti të klasave 7-8 .

5. Pritini skajet dhe parvazët saktësisht pingul me boshtin.

6. Jepni nyjet e kyçeve, spina dhe shkopinj profilin e duhur dhe vendosini në një vend të caktuar në sipërfaqen e boshtit.

7. Ruani fortësinë e sipërfaqeve të punës të specifikuara nga projektuesi.

Zgjedhja e një pjese pune për boshtin përcaktohet nga qëllimi i boshtit, marka e materialit nga i cili duhet të bëhet boshti dhe karakteristikat e tij të projektimit.

Për shumicën e boshteve Qëllimi i përgjithshëm klasat e përdorura të çelikut të karbonit St. 5, Art. 6, çeliku 40 dhe 50. Boshtet veçanërisht kritike janë bërë nga çeliqe me aliazh të lartë: krom, krom-molibden, krom-silicon, etj. Për prodhimin e rrotullave të rrotullimit, në disa raste giza të lidhura me shtimin e kromit dhe nikelit dhe gjithashtu përdoren giza të modifikuara - në të cilat magnezi është modifikues . Fortësia e sipërfaqeve të punës, në varësi të qëllimit të rrotullave, varion nga 30 në 75 njësi Shore.

Boshllëqet e boshtit trajtohen paraprakisht në rendin e mëposhtëm; redaktimi, shënjimi, prerja, shkurtimi dhe qendrimi, kontrolli.

Operacionet kryesore në përpunimin e boshteve janë rrotulluese, gjatë së cilës hiqet pjesa më e madhe e materialit - lejimi, si rezultat i së cilës boshtit i jepet forma dhe dimensionet e nevojshme të sipërfaqeve kryesore.

Kthimi i përafërt siguron klasat 4-5 të saktësisë dhe klasat 3-4 të pastërtisë. Përpunimi kryhet me një thellësi prerjeje 5-25 mm ose më shumë, me prurje 0,5-3 mm/rev dhe me shpejtësi prerjeje 30-40 m/min. Gjatë përafërtimit të produkteve të mbështjellë, rezultate të mira merren në rastin e përdorimit të prerësve me pllaka çeliku me shpejtësi të lartë. Gjatë përpunimit të farkëtimeve të rënda, rezultatet më të mira arrihen me prerëse me futje të aliazhit të fortë T5K10 dhe T15K6. Përhapja kryhet kryesisht sipas parimit të prerjes së energjisë. Për të reduktuar kohën kryesore dhe përdorimin e plotë të makinës, përdoren masat e mëposhtme:

Dy prerëse janë instaluar në caliper, secila prej tyre ka një shtrirje të ndryshme, heq një pjesë të caktuar të lejimit në thellësi;

Aplikoni prerëse me disa skaje prerëse, të cilat "mund të presin me lëvizjen përpara dhe të kundërt të kalibrit;

Përdoren hapëse hapëse, të cilat zvogëlojnë gjerësinë e çipave të ngurtë dhe në këtë mënyrë zvogëlojnë forcën e prerjes;< ,

Gjatë përpunimit të boshteve të gjata dhe të rënda, përdoren dy dhe tre kaliparë, duke përdorur kalipat e përparme dhe të pasme të makinës.

Përhapja e boshtit zakonisht bëhet në dy cilësime. Për kthim, përdoren prerës të drejtë ose të përkulur djathtas dhe majtas, për prerjen e skajeve dhe parvazëve - nën prerje dhe për përpunimin e filetove - prerës të veçantë filetosh të lakuar dhe konkavë. Fileto me rreze të madhe (30 mm e lart) shpesh priten ose duke kombinuar furnizimet gjatësore dhe tërthore sipas shablloneve, ose duke përdorur një pajisje të veçantë rrotulluese të montuar në rrëshqitjen e tërthortë të kalibrit.

Gjatë përpunimit të boshteve me shkallë, këshillohet që fillimisht të përpunohen hapat më masivë me diametër të madh. Më të përhapura janë dy skemat e përpunimit të boshteve me shkallë (Fig. 45).

Me një ndryshim të vogël në diametrat e hapave, skema e Fig. 45, a, me një ndryshim të rëndësishëm në diametra dhe boshte me diametër të madh - diagrami i Fig. 45, b. Ndonjëherë përpunimi i kombinuar përdoret duke përdorur të dyja skemat. Ju duhet të zgjidhni metodën që siguron produktivitetin më të madh dhe përdorimin më të plotë të makinës.

Kur kthejnë sipërfaqet konike dhe në formë, ato përdorin një kombinim të furnizimeve gjatësore dhe tërthore, përpunohen sipas shablloneve ose përdoren fotokopjues.

Metoda e parë, e cila kërkon kualifikim të lartë të interpretuesit, përdoret në prodhimin e vetëm dhe në shkallë të vogël.

Konet e shkurtra dhe të pjerrëta përpunohen duke e kthyer rrëshqitjen e sipërme të kalibrit dhe duke ushqyer prestarin në një kënd të barabartë me gjysmën e këndit të konit. Konët e gjatë dhe të cekët kthehen duke përzier bishtin në mënyrë që gjenerata e konit të jetë paralele me boshtin e boshtit dhe lëvizjen gjatësore të prerësit. Kjo metodë është mjaft e thjeshtë dhe mund të përdoret në çdo torno, por ka funksionim dhe konsumim të pabarabartë të qendrave, si dhe një prishje të vrimave qendrore.

Gjatë përpunimit të sipërfaqeve të formësuara me gjatësi të vogël, përdoren prerëse në formë të posaçme, të cilat zakonisht përpunohen me ushqim tërthor. Profili i prerësit përgjatë skajit të prerjes korrespondon me profilin e kundërt të pjesës. Nga prerëset me formë, prerëset me fileto, fileto dhe groove përdoren më shpesh në inxhinierinë metalurgjike.

Gjatë përpunimit të një boshti të zbrazët nga një pjesë e fortë e punës, pas shënimit, bluarjes së skajeve dhe përqendrimit, kryhet një kthesë e përafërt e sipërfaqes së jashtme, duke vendosur boshtin në qendra dhe çakun. Vrima është shpuar dhe mërzitur ose në një torno me pushim të qëndrueshëm ose në një makinë horizontale të mërzitshme dhe të mërzitshme. AT kohët e fundit shpimi me shpime të zbrazëta, kur bërthama hiqet në formën e një boshti të veçantë, është bërë e përhapur. Një metodë e ngjashme përdoret për vrimat me një diametër prej më shumë se 100 mm.

Në varësi të specifikimeve, boshti pas përafërt mund të transferohet në përfundim ose në trajtim të ndërmjetëm termik me përfundim të mëvonshëm mekanik. Në të gjitha këto raste, duhet të lihet një shtesë pas përafërt. Lejet për kthimin e imët pas kthimit të ashpër të boshllëqeve të mbështjellë lihen 0,5-2 mm për anë. Për boshtet e falsifikuara, lejimet merren në 2.5-5 mm, gjë që shpjegohet, nga njëra anë, në masë të madhe dimensionet e përgjithshme boshte, dhe nga ana tjetër, nga fakti se përafërtimet kryheshin në kushte më të vështira, me përpjekje dhe deformime më të mëdha termike, si pasojë e dëmtimit të shtresës sipërfaqësore në një thellësi më të madhe. Nëse pas përafrimit kryhet trajtim termik, atëherë lejimet rriten me rreth 1.5-2 herë për të kompensuar deformimin dhe dëmtimin e mundshëm të shtresës sipërfaqësore të pjesës gjatë trajtimit termik.

Pjesa e punës e përgatitur për trajtimin termik duhet të përsërisë të gjitha ndryshimet në diametra midis hapave të boshtit. Por nëse ndryshimi në diametrat e hapave ngjitur nuk kalon 10 mm, atëherë ato kthehen me një diametër. Nuk duhet të ketë tranzicione ose qoshe të mprehta. Gjatë trajtimit termik në formën e normalizimit ose plakjes, struktura përmirësohet dhe streset e brendshme eliminohen. Me një lejim të konsiderueshëm pas trajtimit të nxehtësisë, operacioni ndahet në dy tranzicione: gjysmë-përfundimi dhe përfundimi. Kjo e fundit prodhohet në një thellësi prerjeje 1-2 mm.

Në kalimin e përfundimit, prerëset kanë një majë të rrumbullakosur me një rreze prej 2-3 mm ose një skaj prerës më të gjerë me Zcp = 0°, gjë që është tipike për prerëset e tipit Kolesov, të cilat lejojnë punën me një rritje të furnizimit 1-2,5 mm/rev dhe të sigurojë me pastërti pune të kujdesshme klasën e 6-të.

Nëse nuk ka makineri të rënda bluarëse në punëtori, dhe në një bosht të madh është e nevojshme të përballoni hapa të veçantë sipas klasës së 2-të, atëherë ato kthehen me prerëse të gjera pranverore me një thellësi prerjeje jo më shumë se 0,1-0,3 mm. Kur kërkohet pastërtia e klasës së 7-të, futet rul, i cili instalohet në një mbajtës të veçantë në mbështetësin e makinës. Trajtimi me rul siguron jo vetëm pastërti të lartë, por, duke krijuar pak forcim pune në sipërfaqe, rrit densitetin e saj dhe rezistencën ndaj konsumit.

Nuk ka asnjë lejim të veçantë për rrotullimin me rul. Në praktikë, lejimi është brenda tolerancës prej 0,01-0,02 mm për anë.

Gjatë përfundimit dhe përfundimit, është e nevojshme t'i kushtohet vëmendje saktësisë së instalimit të boshtit dhe mjetit, ngurtësisë së të gjithë sistemit, gjeometrisë së mjetit prerës dhe cilësisë së sipërfaqeve të bazamentit: vrimat qendrore ( gjatë përpunimit në qendër - pax) dhe rripa dhe qafa të përpunuara (kur përpunohen në lunet). Forcat prerëse dhe ndikimet termike në pjesë duhet të mbahen në minimum. Në disa raste, përpunimi i boshteve është i ndërlikuar nga fakti se në sipërfaqen e tyre mund të vendosen çelësa, lojëra elektronike ose klube.

Për përpunimin e paeov me çelës, boshti shënohet dhe më pas transferohet në një makinë bluarjeje.

Për boshtet e vogla dhe të mesme, çelësat përpunohen në makineritë e bluarjes vertikale dhe të frezës me çelësa me prerëse fundore ose speciale. Në rastin e parë, kur bëni brazda të mbyllura, është e nevojshme të shponi për të futur prestarin. Boshtet e rënda bluhen sipas shenjave në makinat e bluarjes horizontale të mërzitshme dhe gjatësore me mullinj fundorë dhe fundorë - këto të fundit përdoren gjerësisht në përpunimin e çelësave tangjencialë.

Brazdat me vrima përpunohen me metodën e ndarjes ose me metodën e rrotullimit. Me metodën e ndarjes, paraprakisht bëhet shënimi, dhe për boshtet e vogla dhe të mesme përdoret gjithashtu një kokë ndarëse. Prerja sipas metodës së rrotullimit kryhet në makina speciale për bluarje me slot duke përdorur prerëse me vrima me krimba.

Përpunimi i shkopinjve në skajet e rrotullave të rrotullimit kryhet në makina të mërzitshme për shënjimin ose në makina speciale bluarëse të njëanshme dhe të dyanshme. Vegla prerëse është ose prerëse të montuara në mandrel ose në boshtin e makinës, ose koka speciale për bluarje.

Nëse rrotullat e rrotullimit për transmetimin e rrotullimit kanë tehe të sheshta me një prerje në skajet, atëherë operacionet e mëposhtme janë të nevojshme kur përpunohen këto tehe:

I. Shënimi - vizatoni vija qendrore.

II. Planifikimi - planifikimi i tehut -

PI. Shënimi - shënoni faringun.

IV. Drilling - shponi fytin.

V. Bravëndreqës - trokas pjesën e shpuar të faringut. .

VI, Boring - në një makinë të mërzitshme, bluajeni derdhjen përgjatë konturit të brendshëm.

Operacioni i fundit mund të kryhet gjithashtu në një planer portativ kryq. Zgjedhja e një ose një makine tjetër përcaktohet nga disponueshmëria e pajisjeve, madhësia e fytit dhe ekonomia. Si shembull, më poshtë është një rrjedhë procesi për përpunimin e boshtit të shkallëzuar të paraqitur në Fig. 46. Materiali i boshtit - çelik krom 20XA me rezistencë në tërheqje av = 65 kg / mm2 - Billet - farkëtim i marrë me falsifikim të lirë. Shtesat zgjidhen sipas standardeve.

Radha e veprimeve gjatë përpunimit është si më poshtë: I. Shënimi - shënoni tehun.

II. I mërzitshëm - bluani skajet, zvogëloni linjat qendrore, shënoni qendrën dhe qendrën.

6 Urdhri 222

III. Kthimi - kthehu në madhësi, prerë skajet dhe parvazët

IV. Shënimi - shënoni çelësin.

V. Mulliri - bluarja e pusit.

Fik. 46. Boshti me shkallë dhe boshllëku i tij.

VI. Bluarje - bluaj qafat.

VII. Kthimi - përpunoni fileto dhe prisni skajet dhe parvazët sipas madhësisë.

VIII. Bravëndreqës - hiqni gërvishtjet.