Cili është ndryshimi midis përafrimit dhe përfundimit. Përpunim i përafërt. Mjet, caktimi i mënyrave racionale

Përpunimi me prerje ndahet me kusht në përafërt dhe përfundim.

Përafërt kryhet për të hequr një sasi të tepërt ose një shtresë sipërfaqësore të dëmtuar të materialit të formuar gjatë prodhimit të një pjese të punës me derdhje, presion, saldim ose pas trajtimit termik.

Mbarimi zakonisht përfshin përpunimin e tehut, i cili përcakton dimensionet gjeometrike përfundimtare, formën dhe cilësinë e sipërfaqes së përpunuar (shtresa sipërfaqësore). Në të njëjtën kohë, arritja e rezultatit të dëshiruar varet nga lejimi i përpunimit dhe luhatjet e tij, ngurtësia dhe saktësia e veglës së makinës, pajisjet teknologjike, marka dhe parametrat gjeometrikë të mjetit prerës, mënyra e prerjes dhe përdorimi i lëngje prerëse (media teknologjike).

Për të gjithë ata ngjitës, sigurohuni që ata mund të trajtojnë ftohësin tuaj! Nëse e futni pjatën në fund në një vizë ose pajisje tjetër për të punuar buzën, mbështeteni pjatën sa më shumë që të jetë e mundur në buzë. Zhvendosni vizën e nofullës nga jashtë në mënyrë që pllaka të mbështetet në mes nga viza.

Në përgjithësi, mbajeni pjesën e punës të pambështetur sa më të vogël të jetë e mundur për të gjitha operacionet përpunimit. Merrni parasysh ndryshimin e veglave midis përafërtimit dhe përfundimit. Në vend që të përdorni mjetin më të madh që i përshtatet rrezes më të vogël të rrugës së veglave, përdorni një mjet edhe më të madh për përafërt dhe lëreni kalimin përfundimtar të merret me rreze më të vogla. Roughing është vendi ku ju shënoni prerje të thella gjithsesi.

Zgjedhja e materialit instrumental. Duke marrë parasysh që gjatë përafërtimit ka luhatje të konsiderueshme në lejimin dhe forcat e prerjes, dhe në prani të një lëkure derdhjeje, ka edhe përfshirje të forta në formën e rërës, lidhjet e forta më të qëndrueshme, por disi më pak rezistente ndaj konsumit janë. përdoret si material veglash për përafërtimin (përafërtimin) e veglave. Kur përafërtohen çeliqet në bazë ferritike, më së shpeshti përdoret aliazh i fortë titan-volfram-kobalt T5K10 (P30-P40). Një alternativë ndaj aliazhit T5K10 mund të jenë lidhjet më rezistente ndaj konsumit, por më pak të qëndrueshme TT20K9 (P25), T14K8 (P20) dhe, në kushte të qeta pune, T15K6 (P10). Për kushte të rënda pune me goditje, në vend të aliazhit T5K10, mund të përdoret një aliazh më pak rezistent ndaj konsumit, por më i qëndrueshëm TT7K12 (P50). Kur tornoni nikelin, lidhjet e titanit, çeliqet austenitike, përdoret një aliazh tungsten-kobalt VK8 ose VK8M (K30).

Asnjëherë mos përdorni një mjet më të gjatë se sa duhet. Çdo gjatësi mbi 3 diametra të veglave fillon të jetë e prirur për të kërcitur dhe në 5 herë ju dëshironi të gjithë ndihmën që mund të merrni për të kontrolluar bisedat. Heshtni mjetin në çak sa më shumë që të mundeni për të reduktuar goditjen.

Nga rruga, pjesa e objektivit fundor që është e valëzuar është më e dobët se bushti i fortë. Përdorni mullinjtë më të shkurtër të mundshëm me dhëmbëzat më të gjata të mundshme për ngurtësi maksimale. Prandaj, edhe nëse nuk i përdorni ato me shpejtësi të sheshtë karabit, ata prapë mund të prodhojnë përfundimin më të mirë. Kjo do të jetë veçanërisht e vërtetë për diametra më të gjatë, më të vegjël, etj.

Për përfundimin, përdoren materiale mjetesh më rezistente ndaj konsumit, por më pak të qëndrueshme.

Për tornimin e çeliqeve me bazë ferriti që nuk i janë nënshtruar trajtimit termik, përdoren lidhjet e forta P01–P10 (T30K4, T15K6). Aliazhi P10 përdoret për mënyrat gjysëm-përfunduese dhe seksione disi më të trasha. Për përfundimin e çeliqeve të ngurtësuar, përdoret aliazhi T15K6, qeramika minerale okside (VOK60, etj.) dhe materiale super të forta të bazuara në nitrid bor kub. Lidhjet me kokrriza të imta (VK10–OM, VK10–KHOM) treguan rezultatet më të mira gjatë përpunimit të lidhjeve rezistente ndaj nxehtësisë me bazë nikel.

Heshtja është lloji më i keq i dridhjeve dhe do të jetë shumë i dukshëm në fund. Shihni kapitullin tonë mbi muhabetin për më shumë këshilla se si të shpëtoni prej tij. Një mulli me hundë ose fund me një rreze do të lërë një fund më të hollë se një mulli me fund të sheshtë. Nëse po flasim për një mjet insert, përdorni rreze.

Futjet e rrumbullakëta janë më të prirura për të kërcitur, ndërsa ato me një kënd rrotullimi 45 gradë janë më pak të prirur ndaj dridhjeve dhe muhabeteve. Përdorni futje të mprehta, këndi të plumbit dhe rrahje pozitive. Gjithçka që duhet të keni parasysh janë futjet më të mprehta, këndi më i lartë i rrotullimit dhe pjesa e përparme pozitive që të gjitha çojnë në një përfundim më të mirë të sipërfaqes. Një mulli fytyre 45 gradë prodhon një përfundim shumë më të bukur se një mulli me shpatulla katrore 90 gradë.

Mjetet me veshje rezistente ndaj konsumit po përdoren gjithashtu gjithnjë e më shumë. Për materialet e veglave më rezistente ndaj konsumit dhe të brishtë, si dhe për futjet e prerjes me veshje rezistente ndaj konsumit, përdorimi i një shpejtësie më të lartë prerjeje dhe trashësi më të vogël të shtresës së prerë është tipike.

Përcaktimi i thellësisë së prerjes. Në përafërt, thellësia minimale e prerjes përcaktohet nga thellësia e shtresës së dëmtuar dhe gabimet specifike për metodën e marrjes së pjesës së punës. Për stampimin, kjo duhet të përfshijë zhvendosjen e sipërfaqeve të stampës dhe rrjedhjen radiale të sipërfaqeve cilindrike për farkëtimet e dimensioneve të specifikuara të saktësisë normale. Për më tepër, lejimi minimal i njëanshëm për falsifikimet ose derdhjet përfshin vrazhdësinë e sipërfaqes së përpunuar, thellësinë e shtresës së dëmtuar, si dhe gabimet e montimit dhe fiksimit.

Gjeometria pozitive e skajit prerës në përgjithësi kërkon më pak forca prerëse dhe ato do të prodhojnë një sipërfaqe më të hollë. Gjeometria pozitive kafshon në rrafshin prerës të materialit me më pak forcë. Këto janë shpesh veshje më të shtrenjta sesa futje të shtypura ose të derdhura.

Vidhat prerëse me spirale të larta dhe të ndryshueshme mund të largohen më mirë. Prerëset me spirale të larta lënë një përfundim më të mirë. Vidhat prerëse të ndryshueshme shkatërrojnë dridhjet e dridhjeve, sepse spiralen e ndryshueshme e pengon dridhjen të vendoset në një frekuencë.

Thellësia maksimale e prerjes varet nga toleranca e rekomanduar ose e caktuar në sipërfaqen e përpunuar, prania e mbivendosjeve, pjerrësive të stampimit ose derdhjes, si dhe nga sekuenca e pranuar e përpunimit, bazat e zgjedhura dhe metodat e vendosjes së madhësisë.

Gjatë përfundimit, ndodhin gjithashtu thellësia e shtresës së dëmtuar, lartësia e mikrovrazhdësive (vrazhdësia e sipërfaqes), gabimet e instalimit, dridhjet e sipërfaqes së përpunuar, por ato zakonisht janë shumë më të vogla në madhësi. Prandaj, thellësia e prerjes gjatë përfundimit i caktohet minimumi i mundshëm, por jo më pak se shuma e gabimeve të listuara.

Më shumë flauta ose futje janë të barabarta me rpm më të lartë. Shumë mullinj të vjetër janë të kufizuar në shpejtësinë e gishtit. Aftësia për të përdorur më shumë flauta ose inlays mund të rezultojë në disa avantazhe. Sigurohuni që të keni parasysh kapësen e çipit. Mos përdorni prerës me 4 kanale nëse jeni duke përdorur një aliazh alumini, por mund të përdorni 3 kanale për fole dhe kjo është e barabartë me 50% më shumë rrotullime se 2 fyell. Akoma më mirë, nëse po kaloni rreth profilit të jashtëm, mund të ketë hapësirë të mjaftueshme të lirë për të hequr çipat dhe mund të përdorni 4 copa ruteri me bazë alumini.

Përcaktimi i ushqimit, këndit të plumbit dhe tolerancës në sipërfaqen e përpunuar.

Zgjedhja e ushqimit ndikohet nga kërkesat për vrazhdësinë dhe saktësinë e sipërfaqes së përpunuar, rezistenca ndaj konsumit të mjetit prerës, etj.

Vrazhdësia e sipërfaqes gjatë kthimit të ashpër varet kryesisht nga faktorët gjeometrikë dhe përcaktohet nga formula Chebyshev:

Hiq embed për të reduktuar bisedën. Ndonjëherë mund të prishni zhurmën në një mulli fytyre ose një mjet tjetër të indeksueshëm duke hequr futjen. Kjo është një humbje e zakonshme e futjeve kundër pjesës së punës që ushqen dridhjen. Tërheqja e futjes do të thotë që shpeshherë modeli i zakonshëm prishet.

Drejtoni pishtarin përsëri për të ndezur materialin. Kini kujdes me këtë teknikë - është më së shumti mënyrë të shpejtë fikeni prerësin dhe nëse e zhvendosni mjetin në material, do ta thyeni rëndë mjetin. Megjithatë, nëse mund ta merrni mjetin, nuk ju intereson zbehja dhe e kontrolloni mjaft mirë mjetin, ai lë një fund të lëmuar në pjesën e punës, e cila mund të jetë thjesht bileta për punën tuaj.

Në veçanti, kur s=0,6 mm Dhe r=1,2 mm .

Përveç kësaj, për të siguruar uniformitetin e veshjes në pjesën e sipërme, duhet të përmbushet relacioni:

Koeficienti i veshjes së pabarabartë të majës mund të vlerësohet me formulën:

Zgjedhja e formave racionale dhe parametrave gjeometrikë të teheve prerëse të mjetit. Pastrimi dhe skajet e prerjes kalimtare mund të futen për të eliminuar konsumimin e pabarabartë. Kjo formë e majës në plan është veçanërisht racionale në furnizime të larta.

Ngjitje kundër bluarjes konvencionale: Mos supozoni asgjë për atë që është më e mira për përfundimin. Frezimi me ngritje zvogëlon forcat e prerjes dhe në përgjithësi është përgjigja më e mirë për një përfundim. Por, ngritja devijon në mur, por ajo e zakonshme jo. Rrokullisni dhe nxirrni prerjet tuaja për përfundimin më të mirë të sipërfaqes. Në faqen tonë të Rrugës së Programit. Sa herë që mjeti ndalon kontaktin me pjesën e punës, ai "lë një shenjë". Asnjëherë mos ndaloni kur del në sipërfaqe.

Shmangni shkurtimin e vijës qendrore. Prerja e vijës qendrore do të heqë futjen ose brazdë me anën e sheshtë drejt skajit të materialit, gjë që krijon gërvishtje dhe zakonisht e bën të vështirë marrjen e një përfundimi të përsosur të sipërfaqes. Lëndoni me kujdes mullirin tuaj me erë ose me sa duket nxirreni nga tramvaji.

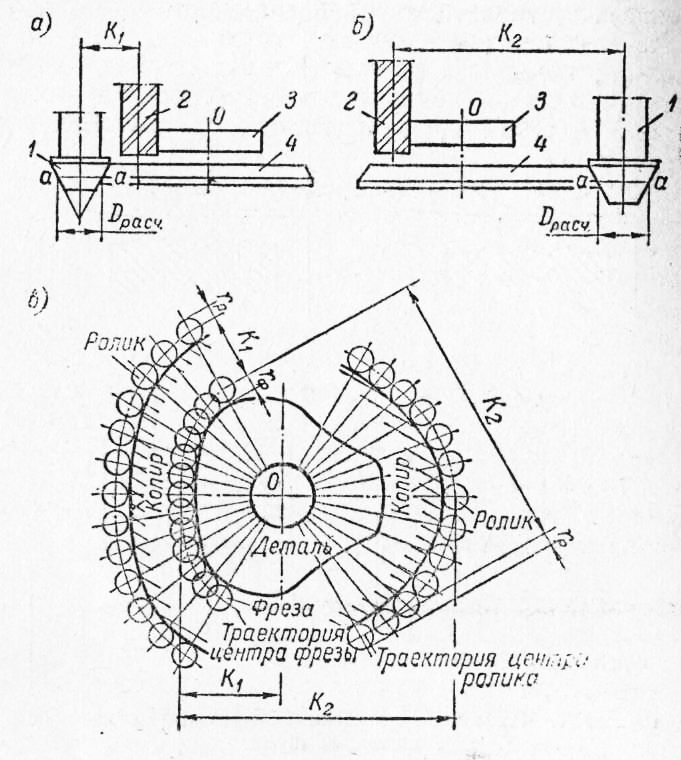

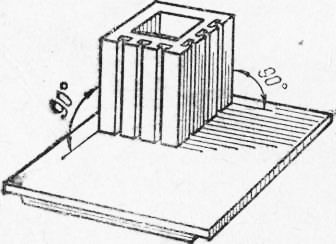

Oriz. 2.41. Forma e tehut për prerësin e ashpër të çelikut

Gjatësia e fshirësit duhet të jetë të paktën ushqimi: ls"(1.1-1.2) s. Buza e pastrimit siguron vrazhdësinë e kërkuar të sipërfaqes dhe mund të jetë ose e lakuar (rreze) ose e drejtë. Për të mbrojtur skajin e zhveshjes nga konsumimi intensiv, këshillohet të mprehni skajin kalimtar përpara skajit të zhveshjes. Gjatësia e saj l f duhet të jetë afërsisht e barabartë me gjatësinë e skajit të fshirësit dhe këndin e plumbit j p duhet të jetë brenda 5-10°.

Ne po flasim për faktin se një seksion është prerë në sipërfaqen e përparme dhe është prerë ose përfunduar. Kur bëhet fjalë për përfundimin e kantierit, ekzistojnë dy shkolla të mendimit për përfundimin e tramvajit dhe sipërfaqes - ose futuni në mulli ose nxirreni atë nga tramvaji në mënyrë perfekte. Pak konsideratë. Këto konsiderata janë kryesisht estetike. Nëse mulliri juaj me erë është i lëvizur mirë, do të shihni të njëjtat ikona të veglave në të dyja anët. Nëse boshti "përkulet pak" drejt prerjes, do të shihni vetëm një shenjë mjeti.

Disa njerëz preferojnë simetrinë e dy etiketave dhe disa e preferojnë atë. Në çdo rast, nëse rasti po mbaron dhe mulliri juaj mund të shkelet, do të dëshironi të riprogramoni përpara përpunimit kritik. Përdorni stacionin fundor më të madh, rrezja e të cilit është më e vogël se rrezja e këndit për përfundimin.

Këndi i pjerrësisë së skajit të prerjes. Me seksione të mëdha të shtresës së prerë, pllaka karabit vendoset në një kënd të pjerrësisë së skajit kryesor të prerjes ( l» 5°). Këndet pozitive të pjerrësisë së skajit prerës kontribuojnë në shfaqjen e streseve të favorshme kompresive në pllakën prerëse, e cila është e nevojshme për të rritur forcën e brishtë të pllakës prerëse. Në këtë rast, patate të skuqura të formuara qëndrojnë në sipërfaqen e përpunuar të pjesës, e cila kontribuon në thyerjen e çipave. Megjithatë, gjurmët karakteristike mbeten në sipërfaqen e trajtuar, duke rritur ndjeshëm vrazhdësinë e saj. Megjithatë, kur përpunohet (kur qërohet) kjo mund të jetë mjaft e pranueshme. Përveç kësaj, në një kënd pozitiv l ka një kënd prapa në skajet e prerjes ndihmëse dhe pastruese.

Masa fundore nuk mund të presë një cep më të vogël se rrezja e tij, por kur rrezja fundore dhe rrezja e këndit janë të njëjta, ka shumë të ngjarë të shkaktojë probleme. Bëjeni mullirin e fundit pak më të vogël. Mund t'ju duhet të rrisni rrezen e këndit nëse e lejoni, ose të bëni diçka të poshtër si të përdorni një madhësi metrike nëse është më afër se madhësia tjetër më e vogël perandorake.

Zgjedhja e materialit dhe parametrave gjeometrikë

Nëse nuk ka kënde të brendshme, përdorni mjetin më të madh që keni, i cili do t'ju japë një rezultat perfekt. Madhësia e saj do të kontribuojë në ngurtësi dhe një përfundim më të butë. Në torno, rrisni shpejtësinë për të zvogëluar zmadhimin e skajeve.

qoshet e pasme. Gjatë përafërt, qoshet e pasme të mjetit vendosen brenda 6–8 o. Për prerje të trasha, rritni këndet e gërmimit të veglave dhe reduktoni shpejtësinë e prerjes ndikim pozitiv forca e tehut prerës dhe rezistenca ndaj konsumit të veglës ndikohen nga rrumbullakimi i skajeve të prerjes ose mprehja e një kafaze të vogël me një kënd të pastrimit zero (deri në 0,2–0,3 mm). Prania e një zgavre të zbehjes paraprake ndihmon në parandalimin e deformimit plastik të tehut prerës.

Mbulimet që rezultojnë mund të jenë mjaft të lezetshme. Përdorni kënde më të larta të mbërthimit për bluarje dhe rrotullim dhe preferoni një grabujë pozitive. Me një rrahje, mjeti juaj rrotullohet në një mënyrë të çuditshme në vend të një rrethi të vërtetë. Kjo është shumë e keqe për përfundimin e sipërfaqes. Sa më shumë copa, aq më i keq është përfundimi. Nëse e dini se disa kombinime prerëse dhe mbajtëse veglash kanë më pak rrjedhje, favorizoni ato kur përfundoni. Kur të mbaroni, përdorni një kapak kockash.

Sa e bukur është ngjyra e përfundimit? Nëse kërkoni shumë, do të rrisni koston e prodhimit. Shumë pak dhe ju ulni cilësinë e produktit tuaj. Një "çip" 32-bit nuk do të kushtojë shumë, dhe është e mundur të bëni një "finish" 16 apo edhe 8-bitësh, por tani do të shikoni kosto të rritura.

Kur përdorni furnizime të shtuara, forma e tehut prerës me një skaj të kufizuar lakor të pastrimit kalimtar duhet të konsiderohet më i përsosur. Për të shmangur shfaqjen e dridhjeve, këshillohet të kufizoni gjatësinë e skajit të pastrimit kalimtar. Distanca racionale nga buza kryesore e prerjes në majë është afërsisht 1.5 s. Në këtë rast, një seksion me gjatësi s vepron si një skaj kalimtar me një kënd mjaftueshëm të vogël plani (Fig. 2.42).

E vërteta për përfundimin "Mirror". Kushdo që frekuenton pllakat e përpunimit në internet ka parë fije të panumërta ku dikush pyet se si të marrë një përfundim "pasqyrë" nga mulliri ose tornoja e tij. Edhe pse në torno më lehtë për t'u afruar, e vërteta rreth veshjes së pasqyrës është se ato në thelb nuk ekzistojnë. Po, ka makina të afta për të prodhuar përfundime me cilësi optike. Këto janë makina jashtëzakonisht të ngurtë që përdorin kryesisht vegla diamanti. Por këto nuk janë makinat në të cilat shumica prej nesh do të kenë akses dhe nuk janë makinat për të cilat shumica e njerëzve flasin kur pyesin pas përfundimit të pasqyrës.

Oriz. 2.42. Skema e ndryshimit të trashësisë së shtresës së prerë

në zonat e skajeve kryesore, kalimtare dhe pastruese

Karakterizohet nga një kombinim i rrezeve të mëdha në skajin e pastrimit të tranzicionit dhe këndeve të planit racional në skajin kryesor të prerjes.

A e keni vënë re ndonjëherë se si shumica e fotove të të ashtuquajturit fund pasqyrë e kanë pjesën e zbrazët të anuar në një kënd ekstrem? A keni parë ndonjëherë një mirazh autostrade ku duket sikur rruga është shumë përpara jush dhe uji po vjen drejt jush ndërsa afroheni? Edhe nëse asfalti duket se ka një përfundim "pasqyrë", nëse këndi i rënies është i saktë. Kërkoni një përfundim pasqyre për t'u dukur drejtë në copë dhe do të shihni më qartë se cili është përfundimi.

Kjo nuk do të thotë se një përfundim i bukur i bluar nuk mund të jetë jashtëzakonisht tërheqës, thjesht është e pamundur që ai të duket si një pasqyrë kur e shikon drejtpërdrejt. Shenjat e veglave do të jenë ende të dukshme, por ato do të jenë brazda shumë të zbehta. Në rastin më të mirë, do të shihni ylberë të krijuar nga efektet e difraksionit që veprojnë në brazda. Ky është këndvështrimi që quhet “prizmatik”.

Rritja e rrezes R ndikon në mënyrë të favorshme jo vetëm në vrazhdësinë e sipërfaqes së përpunuar, por edhe në shkallën e konsumimit të mjetit në afërsi të majës së prerësit.

Zvogëlimi i intensitetit të konsumit në seksionin e skajit të pastrimit lehtësohet gjithashtu nga krijimi i këndeve racionale të pjerrësisë së skajeve kryesore dhe të pastrimit.

Karakteristikat e kthimit

Kjo është ajo që kërkoni për të vendosur që keni arritur një fund të bukur. Nëse duhet të bëni më mirë, është koha për të kaluar te disa gërryes, si dhe një rrotë lëmuese ose lustruese vibruese të personalizuar. Nr kartë Krediti nuk kërkohet - vetëm emri dhe adresa juaj e emailit.

Procesi i heqjes së materialit është një familje operacionesh formimi në të cilat materiali i tepërt hiqet nga pjesa origjinale për të arritur formën përfundimtare të dëshiruar. Përpunimi konvencional, i cili përdor një mjet prerës të mprehtë, përdoret për prerjen mekanike të materialit. proces abraziv. Materiali hiqet mekanikisht nga veprimi i grimcave të forta gërryese. Pothuajse të gjitha materialet e ngurta mund të përpunohen. Seksion kryq i procesit të përpunimit, Vegël me një kënd negativ të prirjes. Mjetet prerëse Një mjet prerës ka një ose më shumë pishtarë dhe është bërë nga një material që është më i fortë se materiali prerës. Matet këndi i prirjes, në të cilin skaji i pjerrët, i cili drejton rrjedhën e larjes që rezulton, matet në lidhje me një plan pingul me sipërfaqen e punës. Për materiale të ndryshme pune që mund të përpunohen. Për përdorimin e tij për prerjen e metaleve. Për një larmi formash të pjesëve të veçanta me karakteristika të mundshme gjeometrike, si: fileto vidhash. Vrima të sakta të rrumbullakëta Skaje të drejta Sipërfaqe me saktësi të mirë dimensionale dhe përfundim sipërfaqësor. Format e energjisë së përdorur në procese jokonvencionale janë: energji mekanike Energjia elektromekanike Energjia termike Energjia kimike Plastika dhe komponimet e tyre mund të përpunohen gjithashtu. Në rastin e qeramikës, ato paraqesin vështirësi për shkak të ngurtësisë dhe brishtësisë së tyre të lartë, megjithatë, shumica dërrmuese mund të pritet përmes proceseve gërryese. Disavantazhet e trajtimit të mbeturinave. Gjatë përpunimit, çipi që krijohet është mbetje, megjithëse aktualisht mund të riciklohet, duke reduktuar mbetjet. koha e konsumit. Procesi i përpunimit zakonisht merr më shumë kohë për të formuar një pjesë të caktuar, në rastin e proceseve të alternuara të formimit si shkrirja, metalurgjia e pluhurit ose farkëtimi. Proceset e tjera krijojnë formën e përgjithshme të pjesës, dhe përpunimi ofron forma përfundimtare, dimensione, përfundime dhe gjeometri të veçanta që proceset e tjera nuk mund të krijojnë. Operacionet e përpunimit Për të kryer një operacion përpunimi, duhet të lëvizni në lidhje me pjesën e punës në vegël. Kjo lëvizje relative arrihet përmes një lëvizjeje parësore të njohur si shpejtësia e prerjes dhe një lëvizje dytësore e njohur si avancim. Një mjet prerës rrotullues heq materialin nga një pjesë e punës rrotulluese për të formuar një formë cilindrike. Mjetet rrotulluese me tehe prerëse të shumta përdoren për shpime dhe bluarje. Mjetet e prerjes Mjet me një pikë që tregon fytyrën e pjerrët, fllanxhën dhe majën. Mulli spirale që përfaqëson veglat me tehe prerëse të shumta. kushtet e prerjes. Në një operacion shpimi, thellësia interpretohet si thellësia e vrimës së shpuar. Përafërt/Finishing Operacionet e përpunimit përgjithësisht ndahen në dy kategori, të ndryshme në qëllimin dhe kushtet e prerjes: Prerjet primare të vrazhda përdoren për të hequr një numër i madh material nga pjesa për t'u afruar shumë me atë që dëshironi. Këto operacione kryhen me shpejtësi të lartë. Prerjet përfundimtare përdoren për të përfunduar një pjesë dhe për të arritur dimensionet përfundimtare, tolerancat dhe përfundimet e sipërfaqes. Këto operacione kryhen me shpejtësi të ulët. Vegla makinerie Termostati vlen për çdo makinë që drejtohet forca lëvizëse, i cili kryen operacione përpunimi, duke përfshirë bluarjen. Makinat më të zakonshme: - Torno. - Presat e shpimit. - Makina freze. Prerje ortogonale Edhe pse procesi aktual është tre-dimensionale, një prerje ortogonale ka vetëm dy dimensione. Prerje ortogonale: si një proces 3D. Raporti i çipit. Gjatë prerjes, skaji prerës i mjetit vendoset në një distancë nën sipërfaqen origjinale të punës. Formimi i çipit të përfaqësuar nga futjet paralele, futja e izoluar dhe deformimi i prerjes së trekëndëshit. Deformim prerës. Trashësia e çipit para prerjes është 50 mm dhe trashësia e çipit. Pas një prerje 125 mm. Llogaritni planin e prerjes dhe deformimin. Plotësoni operacionin. Formimi i çipit Një pamje më realiste e formimit të çipave që tregon zonën e prerjes dhe zonën dytësore të prerjes që rezulton në fërkim të çipeve të veglave. Në sipërfaqen e trajtuar formohet një teksturë e parregullt. Mjet me fërkim të lartë. Arritjet dhe thellësia e madhe e favorizojnë këtë lloj mësimi. Fërkimi ndërmjet çipit të veglës shkakton ngjitjen e një sasie të madhe të materialit të punës. Formimi i akumulimit të skajit është ciklik në natyrë. Formimi ciklik i patate të skuqura prerëse. Ajo është e lidhur me metale të vështira për t'u përpunuar, si lidhjet e titanit, superlidhjet me bazë nikelin dhe çeliqet inox austenitikë. Bazuar në këto të dhëna, përcaktohet qëndrueshmëria në prerje e materialit të punës. Zgjidhje.

- Pasqyrë e teknologjisë së përpunimit.

- Teoria e formimit të çipave në përpunimin e metaleve.

- Matja e temperaturës së prerjes.

Buza e fshirësit duhet të jetë e vendosur në rrafshin kryesor, domethënë në një kënd l=0°. Kjo është e nevojshme për të siguruar vrazhdësinë më të vogël të sipërfaqes së përpunuar.

Këshillohet që skajet kalimtare dhe kryesore të prerjes të anohen në një kënd l= 15° (Fig. 2.43).

Oriz. 2.43. Forma e tehut prerëse të lakuar

buzë kalimtare-pastruese, kënde të ndryshme të prirjes

pastrimi dhe skajet kryesore dhe paraprake

bluarje e sipërfaqes së pasme

Një qëllim tjetër i këtyre këndeve të ndryshme të pjerrësisë së skajeve kryesore dhe të pastrimit është heqja e patate të skuqura nga sipërfaqja e përpunuar dhe kaçurrela e saj.

Një rritje e ushqimit kur përpunohet një sipërfaqe specifike me një zonë të caktuar zvogëlon rrugën e prerjes dhe, në përputhje me rrethanat, nuk kërkon shkallë të ulët të konsumit. Prandaj, në shumë raste, përfundimi me prurje të shtuara nuk është vetëm më efikas, por edhe i vetmi mënyrë e mundshme plotësimi i kërkesave për saktësinë dhe cilësinë e sipërfaqes së përpunuar.

Ndikimi i zonës së grumbullimit dhe stagnimit në cilësinë e sipërfaqes së përpunuar. Gjatë përpunimit të çeliqeve, zgjedhja e një temperature racionale mund të shoqërohet jo vetëm me veshjen e veglave, por edhe me kërkesat për vrazhdësinë e sipërfaqes së përpunuar. Ndër faktorët që ndikojnë në vrazhdësinë e sipërfaqes së përpunuar, një vend të rëndësishëm zë zona e ndërtuar ose e vdekur në sipërfaqen e përparme të mjetit.

Lartësia e zonës së ndenjur zvogëlohet me një ulje të trashësisë së shtresës së prerë dhe një rritje të temperaturave q fq sipërfaqja e përparme dhe q 3(0) krahu pranë skajit të prerjes. Kjo gjithashtu zvogëlon ashpërsinë e sipërfaqes së trajtuar.

Në disa raste (për shembull, kur rrotullohen çeliqet me fortësi të ulët), një rritje në temperaturën e sipërfaqes së grabitjes dhe një ulje e vrazhdësisë së sipërfaqes së përpunuar mund të arrihet duke zvogëluar këndin e grabitjes.

Kështu, nëse një rritje në rezistencën ndaj konsumit të mjetit kërkon një ulje të temperaturës dhe shpejtësisë së prerjes, atëherë një ulje e ndikimit të zonës së vdekur në vrazhdësinë e llogaritur kërkon një rritje të temperaturës. Kështu, shpejtësitë dhe temperaturat minimale të prerjes që ofrojnë vrazhdësinë e kërkuar të sipërfaqes së përpunuar duhet të konsiderohen optimale për përfundimin e tornimit.

Për të reduktuar ndikimin e zonës së vdekur në vrazhdësinë e sipërfaqes së përpunuar gjatë përfundimit, nuk duhet të përdoren anime ngurtësuese në sipërfaqen e përparme, të cilat rrisin lartësinë e zonës së vdekur, por mund të përdoren anime stabilizuese ose një sipërfaqe e plotë e përparme. .

Caktimi i shpejtësisë racionale të prerjes. Në praktikë, zakonisht përdoren rekomandimet e marra në mënyrë empirike. Ato mund të paraqiten në formën e tabelave. Le të ilustrojmë atë që është thënë këshilla praktike"Sandvik Koromant" (Tabela 2.1 dhe 2.2).

Tabela 2.1

Shpejtësitë nominale të prerjes v 15 për kthim

prerëse çeliku me futje karabit S6 (P40, T5K10)

Tabela 2.2

Vlerat e faktorit korrigjues K T për shpejtësinë e prerjes

në varësi të jetëgjatësisë së mjetit

| Qëndrueshmëria T, min | |||||||

| Koeficienti K T | 1,1 | 1,0 | 0,95 | 0,90 | 0,87 | 0,80 | 0,75 |

. (2.96)

. (2.96)

Nëse marrim si rezistencë racionale jo 15 minuta, siç rekomandon Sandvik, por 60 minuta, atëherë faktori korrigjues K T=0,75.

Një metodë tjetër për caktimin e një shpejtësie racionale të prerjes lidhet me analizën e temperaturave dhe shkallës së konsumit të veglave.

Duke përdorur programin për llogaritjen e temperaturës, do të ndërtojmë grafikët e varësisë së temperaturës nga shpejtësia e prerjes, që korrespondon me diapazonin racional të ndryshimit të temperaturës së sipërfaqes së përparme prej 800–900 ° C (Fig. 2.44).

Oriz. 2.44. Efekti i shpejtësisë së prerjes në temperaturat e raketës, krahut dhe temperature mesatare(temperatura

prerje) gjatë tornimit të çelikut 45 (HB=2290 MPa) prerës karabit R30 (T5K10), j=60°, r=1,2 mm, g=10°, z=2, kur aplikoni

s= 0,6 mm/rev, thellësia e prerjes t=5 mm, h=1 mm

Shpejtësia racionale e prerjes e rekomanduar nga Sandvik korrespondon me temperaturën e sipërfaqes së përparme - rreth 800-820 °C. Kështu, kjo temperaturë mund të konsiderohet racionale për ashpërsimin e pjesëve të çelikut dhe shpejtësia e prerjes mund të vendoset sipas saj.

Tabela 2.3

Shembull i caktimit të mënyrës dhe parametrave të prerjes

mjet prerës për ashpërsim

Gjatë përfundimit, shpejtësia e prerjes mund të vendoset edhe në bazë të temperaturës (Fig. 2.45).

Oriz. 2.45. Efekti i shpejtësisë së prerjes në temperaturë gjatë tornimit të çelikut HB=2290 MPa

Temperaturat më të ulëta korrespondojnë me një jetëgjatësi më të madhe të veglës, por edhe një vrazhdësi më të madhe të sipërfaqes së përpunuar për shkak të ndikimit të zonave të vdekura dhe akumulimeve. Me rritjen e temperaturës zvogëlohet vrazhdësia e sipërfaqes, por së bashku me këtë zvogëlohet edhe jetëgjatësia e mjetit.

Tabela. 2.4

Shembull i caktimit të të dhënave dhe parametrave të prerjes

mjet prerës për përfundimin e tornimit

Kufizimet teknologjike dhe fizike që merren parasysh gjatë optimizimit të një operacioni teknologjik.

Është e zakonshme të përdoret kostoja teknologjike e përpunimit si funksion objektiv. Në praktikë, megjithatë, ndonjëherë përdoren kritere më të thjeshta. Këto përfshijnë performancën e përpunimit

P = vst = max (ose P = vs = max), (2.98)

si dhe sipërfaqja e përpunuar (ose rruga e prerjes)

F=vsT (ose L=vT),(2.99)

duke karakterizuar në mënyrë cilësore konsumin e mjetit prerës.

Nga pikëpamja matematikore, sigurimi i produktivitetit maksimal ose kostos minimale të përpunimit të tehut të përafërt është një problem i gjetjes së një ekstremi të kushtëzuar: gjetja e maksimumit (minimumit) të disa funksioneve objektive në kushte (kufizime) që duken si pabarazi (ose barazi). që lidhin variabla (faktorë) të pavarur.

Në të njëjtën kohë, shpejtësia e prerjes v dhe jeta e ushqimit dhe e veglave T të shoqëruara me variabla dhe konstante të tjera që karakterizojnë kushtet e prerjes.

Kushtet e prerjes përshkruhen nga dy grupe karakteristikash.

Grupi i parë përfshin karakteristika konstante (ose konstante me kusht), të cilat quhen parametra. Parametrat përfshijnë forcën dhe karakteristikat termofizike të materialit që përpunohet, praninë dhe vetitë e lëkurës së derdhjes, ngurtësinë e sistemit teknologjik, forcën e elementeve të tij, dimensionet e sipërfaqeve të përpunuara të pjesëve të punës dhe pjesëve, kërkesat për vrazhdësia dhe cilësia e sipërfaqeve të përpunuara, karakteristikat e pajisjeve metalprerëse, dimensionet e pllakave prerëse, karakteristikat e rezistencës ndaj konsumit të veglës.

Grupi i dytë përfshin karakteristikat e rregullueshme dhe të ndryshueshme të kushteve të prerjes, të cilat do t'i quajmë faktorë. Faktorët përfshijnë parametrat gjeometrikë të tehut prerës (këndi i rakut g, kënde plani j, j p, j 1 skajet kryesore, tranzicioni dhe pastrimi dhe rrezja e këndit R, dimensionet e anëve përforcuese dhe stabilizuese f 1, f 2 në sipërfaqen e përparme, qoshet e pasme a Dhe a 1, këndet e animit l, l1 skajet prerëse kryesore dhe pastruese, si dhe klasat e materialit të veglave, veshjet rezistente ndaj konsumit dhe lëngjet prerëse. Thellësia e prerjes mund të jetë gjithashtu një faktor. t, ushqim s dhe shpejtësia e prerjes v.

Këta faktorë janë të lidhur me njëri-tjetrin dhe me parametrat e kushteve të prerjes. Formulimi dhe shënimi matematik i këtyre marrëdhënieve (kufizimeve) është problemi kryesor që përcakton suksesin e optimizimit të kushteve të prerjes dhe parametrave gjeometrikë të veglave prerëse.

Disa nga këto kufizime (ose kushte) pasqyrojnë kërkesat e teknologjisë. Për shembull, për të siguruar që vrazhdësia dhe saktësia e sipërfaqes së përpunuar të mos jetë më e lartë se sa specifikohet, të ruhet kushti që fuqia e prerjes të mos kalojë vlerën e lejuar, që forcat prerëse të mos jenë më të larta se ato të lejuara nga forca e mjetit. dhe mekanizmat e makinës, që karakteristikat aktuale të rezistencës ndaj konsumit të mjetit nuk janë më të ulëta se ato të specifikuara, etj.

Për të regjistruar këto kufizime, si rregull, mund të përdoren karakteristikat fizike të procesit të prerjes (forcat dhe temperaturat e prerjes, shkalla e konsumimit të sipërfaqeve të veglave), në varësi të variablave (faktorëve) të pavarur dhe kushteve të prerjes.

Këto varësi mund të paraqiten në formën e formulave të thjeshtuara (ndonjëherë empirike) ose algoritmeve më komplekse për llogaritjen e karakteristikave të proceseve të formimit të çipit dhe veshjes së veglave. Problemi kryesor është se kufizimet e formuluara dhe të shkruara mbeten të vlefshme kur ndryshojnë kushtet e prerjes. Ekuacionet empirike, si rregull, nuk i plotësojnë këto kërkesa.

Një numër i madh parametrash që karakterizojnë kushtet e prerjes dhe faktorët që do të përcaktohen, si dhe marrëdhëniet jashtëzakonisht komplekse midis karakteristikave fizike të procesit të prerjes dhe faktorëve, e bëjnë të vështirë zgjidhjen e problemit.

Përveç kësaj, disa faktorë kanë matje sasiore dhe ndryshojnë vazhdimisht në një zonë të caktuar, ndërsa të tjerët karakterizohen vetëm në mënyrë cilësore dhe ndryshojnë në mënyrë diskrete. Nga një numër i madh faktorësh që duhen përcaktuar, mund të dallohet zgjedhja e një materiali racional mjeti, forma racionale e tehut prerës dhe përcaktimi i thellësisë së prerjes. t, depozitimi s, këndi i planit j dhe shpejtësia e prerjes v.

Duke marrë parasysh ndikimin e këtyre faktorëve në temperaturën dhe forcat e prerjes, mund të marrim sekuencën e mëposhtme të përcaktimit të tyre: para së gjithash, zgjidhet materiali i mjetit dhe forma e tehut prerës, pastaj përcaktohet thellësia e prerjes. pas tij - ushqimi dhe këndi në plumb, në kthesa e fundit- shpejtësia e prerjes. Të gjithë faktorët e tjerë përcaktohen ose në varësi të kryesorëve, ose me ndihmën e një analize shtesë të ndikimit të tyre në funksionin e synuar (produktiviteti ose kostoja e përpunimit).

Duke marrë parasysh një numër të madh kufizimesh teknologjike dhe fizike, kompleksiteti i marrëdhënies midis faktorëve të ndryshëm dhe karakteristikave të procesit të prerjes, optimizimi i mënyrës së prerjes dhe parametrave gjeometrikë të veglave prerëse praktikisht zbret në identifikimin e gamës së vlerave racionale. nga këta faktorë të lejuar nga kufizimet.

Kontabilizimi për kufizime të tjera mbi forcat. Në tranzicion të përafërt, duhet të bëhet një kontroll mbi forcën e lejuar R Z *:

Pz<Р Z * . (2.100)

Forca e lejuar R Z * mund të përcaktohet, për shembull, nga çift rrotullimi i lejuar nga forca e kutisë së shpejtësisë së makinës.

Në mënyrë të ngjashme, kontrollohet kufizimi i forcës R x * lejohet nga forca e mekanizmit të ushqimit.

P x

(2.101)

Nëse kushtet (2.100-2.101) nuk plotësohen, atëherë një nga dy zgjidhjet është e mundur. E para është zvogëlimi i trashësisë së shtresës së prerë dhe përsëritja e llogaritjes, e dyta është futja e një kalimi shtesë që siguron luhatjen e kërkuar të lejimit në ushqimin e pranuar.

Nëse është e nevojshme, kontrolloni fuqinë e prerjes:

![]() (2.102)

(2.102)

TE kategoria:

Teknologjia e prodhimit të përpunimit të drurit

Përpunimi i pjesëve të përfunduara të punës

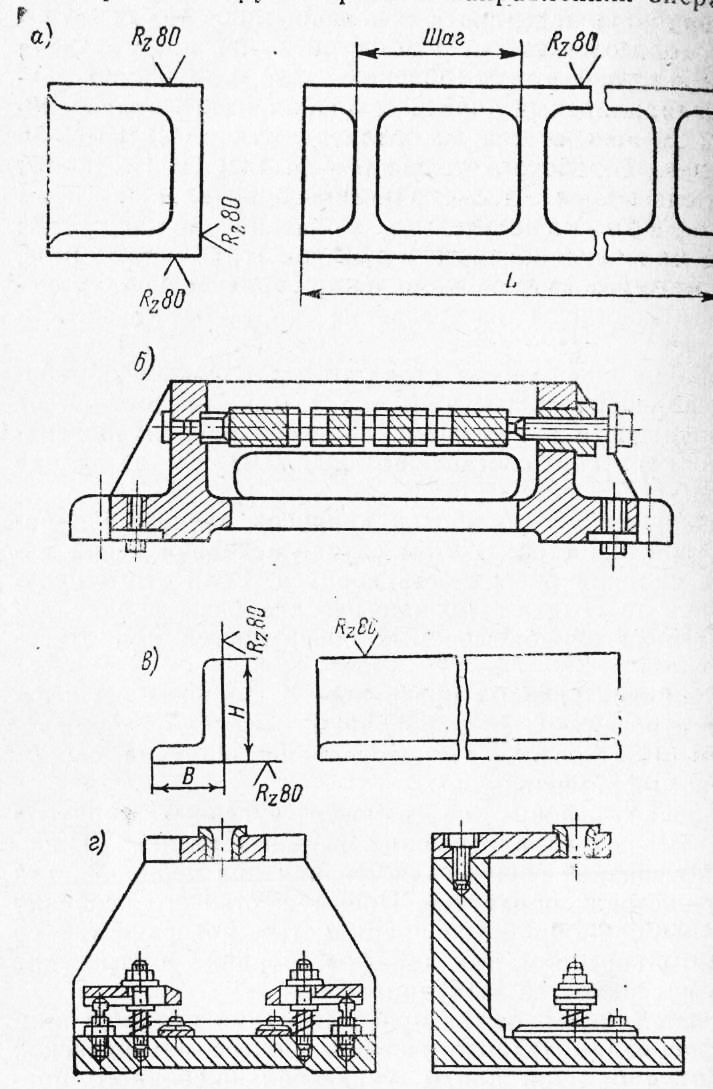

Pas përpunimit në makineritë gjatësore të bluarjes dhe prerjes, pjesa e punës merr formën e duhur dhe dimensionet e sakta në seksion kryq dhe gjatësi dhe kthehet nga e ashpër në përfundim. Më pas, pjesa e përfunduar e punës kalon në një fazë tjetër teknologjike të përpunimit dhe kthehet në një pjesë të përfunduar.

Përpunimi i pjesëve të përfunduara të punës përfshin operacionet e mëposhtme: prerjen e thumbave dhe prizave, zgjedhjen e prizave dhe vrimave, profilizimin (frezimin) dhe pastrimin e sipërfaqeve (smerilim dhe bluarje).

Rendi i operacioneve është si më poshtë. Zakonisht, operacioni i parë është prerja e thumbave dhe prizave, pasi kjo krijon baza të reja instalimi dhe montimi të nevojshme për ekzekutimin e saktë të operacioneve për zgjedhjen e prizave dhe vrimave, për montimin e pjesëve në njësi montimi dhe produkte.

Dy operacionet e ardhshme - bluarja dhe zgjedhja e foleve të zgjatura - mund të ndërrohen. Nëse foletë e zgjatura zgjidhen në një makinë prerëse me zinxhir, atëherë ky operacion duhet t'i paraprijë frezimit, dhe nëse në një makinë shpimi dhe gropimi, atëherë kryhet pas bluarjes. Kjo shpjegohet me faktin se gjatë marrjes së mostrave të foleve në një makinë prerëse zinxhirësh, patate të skuqura shpesh shfaqen në skajin e folesë në pikën e daljes së zinxhirit të bluarjes nga pjesa e punës. Me bluarje të mëtejshme, ky defekt mund të eliminohet.

Operacioni i katërt është shpimi i vrimave të rrumbullakëta dhe, së fundi, i pesti është pastrimi përfundimtar i sipërfaqeve.

Prerja e thumbave dhe e qepave. Spikat dhe sytë ndahen në kornizë dhe kuti. Gomat e kornizës dhe prizat priten në shufra, të lidhura në korniza, në formë kutie - në dërrasa dhe mburoja, të lidhura në kuti. Teknologjia dhe pajisjet për prerjen e kornizave dhe kutive të kutive janë të ndryshme.

E përbashkëta e këtyre llojeve të stufave është saktësia e lartë e përpunimit, pasi sipërfaqet anësore të stufave dhe shpatullat e tyre janë baza e montimit. Këto sipërfaqe përcaktojnë pozicionin e shufrave tërthore në kornizë në lidhje me shufrat gjatësore dhe pozicionin e kokës dhe të pasme të kutisë në anët.

Veçanërisht e saktë duhet të jetë distanca midis shpatullave të thumbave të kundërta të shiritit ose mburojës. Baza e pjesëve të punës gjatë prerjes së stufave është veçanërisht e rëndësishme dhe e vështirë, pasi kërkohet siguri e plotë e pozicionit të pjesës së punës në kohën e përpunimit të saj.

Gomat e kornizave priten në makinat e tendosjes së kornizës së njëanshme ose të dyanshme dhe në një makinë bluarjeje me karrocë.

Si mjet prerës në të gjitha makineritë e rrafshimit përdoren sharra të sheshta dhe prerëse të rrumbullakëta.

Në makinat e tendosjes kryhen tre operacione në mënyrë sekuenciale në një kalim të pjesës: shkurtimi i pjesëve me sharrë rrethore; formimi i një vrimë nga një disk i syrit të fiksuar në një gisht vertikal; formimi i faqeve anësore të kupës dhe shpatullave të saj nga dy prerëse fundore, përkatësisht të fiksuara në dy boshte vertikale. Në total, katër vegla prerëse janë instaluar në seri në një makinë të njëanshme.

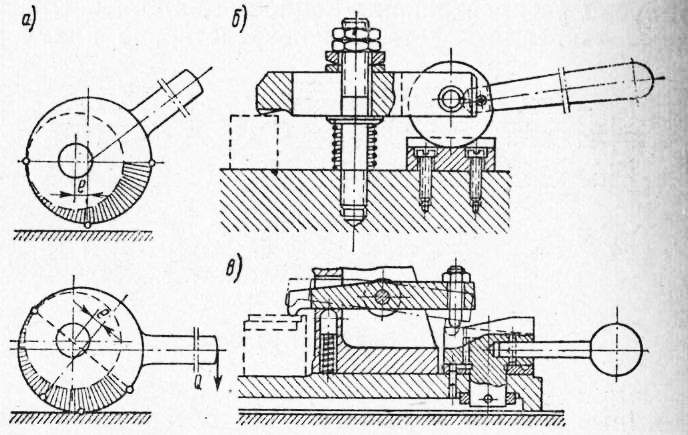

Në fig. 2 tregon një makinë shtrëngimi të njëanshme me një karrocë të lëvizur me dorë. Makina ka katër trupa pune: një bosht sharre, dy bosht për mullinjtë fundorë të prerë dhe një bosht me disqe të dalë. Boshtet dhe boshti i sharrës janë gjithashtu boshtet e motorëve elektrikë të integruar.

Boshllëqet vendosen në karrocë afër vizores së ndalimit. Gjatë prerjes së një gome nga skaji i parë i pjesës së punës, skajet e pjesëve të punës janë të orientuara përgjatë një ndalese fikse, dhe kur pritet nga skaji i dytë, përgjatë një ndalese të palosshme. Pjesët e punës mbërthehen me një kapëse ekscentrike. Furnizimi i pjesëve të punës në trupat e punës, të vendosura në mënyrë sekuenciale njëri pas tjetrit, kryhet nga një karrocë përgjatë udhëzuesit.

Oriz. 1. Skema teknologjike për formimin e tendonave në një makinë tendosjeje kornizë

Oriz. 2. Makinë rrahëse e njëanshme: 1 - karrocë, 2 - vizore ndaluese, 3 - ndalesë fikse, 4 - ndalesë e palosshme 5 - kapëse, 6 - sharrë, 7 - motor mulliri fundor, 8 - rrota dore për lëvizjen e suportit të mullirit fundor në lartësia, 9 - shtrati, 10 - mulliri i fundit, 11 - disk lumen, 12 - motori i diskut joshëse, 13 - udhërrëfyesi i karrocës, 14 - rrota dore e mekanizmit për vendosjen e kalibrit me diskun e lumenit në lartësi, 15 - paneli rregullues

Oriz. 3. Skemat për organizimin e punëve në makineri: a - rrahje njëanësh, b - rrahje me dy anë, c - shpim me një gisht, d - shpim-grooving, e - gërmim zinxhir.

Dizajni i makinës parashikon mundësinë e lëvizjes së mbështetësve të trupave të punës në plane horizontale dhe vertikale, gjë që bën të mundur krijimin e thumbave të kornizës me madhësi të ndryshme.

Makineritë më të avancuara të tendosjes së njëanshme (për shembull, Sh016-4) janë të pajisura me disqe hidraulike për ushqimin e karrocës dhe shtrëngimin e pjesëve të punës.

Në një makinë rrahjeje të njëanshme, si rregull, punon një operator makine, dhe vetëm kur përpunoni pjesë të mëdha të punës - dy punëtorë. Paraqitja e organizimit të vendit të punës në një makinë tendosjeje të njëanshme është paraqitur në fig. 128 a.

Teknikat për prerjen e thumbave të kornizave në makinat e zvogëlimit të njëanshëm janë të ngjashme me teknikat e shkurtimit të boshllëqeve në makinat prerëse me karrocë. Për të shtrënguar pjesët e punës në karrocë, përdoren kapëse pneumatike me vidë, ekscentrikë ose me veprim të shpejtë.

Spikat ose prizat në një makinë rrahjeje të njëanshme mund të priten sipas një prej opsioneve të mëposhtme: - të gjitha boshllëqet e grupit përpunohen nga një skaj me instalimin e tyre në karrocë pa ndalesë; atëherë vendoset një ndalesë që kufizon gjatësinë e saktë të pjesës së ardhshme dhe të gjitha pjesët e punës përpunohen nga fundi i dytë; - përpunimi alternativ i pjesëve të punës nga të dy skajet duke përdorur një ndalues të palosshëm; fundi i parë përpunohet pa ndalesë, i dyti - përgjatë ndalesës.

Opsioni i dytë është më produktiv, pasi në këtë rast operatori i makinës merr një herë pjesën e punës në duart e tij.

Në makineritë e kornizave të dyanshme të tendosjes, pjesa e punës përpunohet nga të dy skajet në një kalim, pasi veglat prerëse janë instaluar në të dy anët. Ekzistojnë disa modele të makinave të tilla (SHD10-8 dhe ShD16-8), por ato janë të njëjta në dizajn dhe ndryshojnë vetëm në mundësinë e përpunimit të pjesëve që janë të ndryshme në gjatësi, trashësi dhe dimensione të majës dhe syrit që rezulton.

Makina rrahëse e dyanshme shërbehet nga dy punëtorë (Fig. 3, b). Performanca e një makine me dy anë është 3 ... 5 herë më e lartë se produktiviteti i një makine të njëanshme.

Ju gjithashtu mund të prisni thumba në një makinë bluarje me një karrocë (Fig. 4). Një paketë pjesësh pune të shkurtuara saktësisht vendosen në karrocë me skajet e tyre afër vizores udhëzuese dhe të shtrënguara fort me kapësen 5. Karroca me një paketë pjesësh të punës futet në mjetin prerës. Mjeti prerës mund të jetë një mulli i fytyrës ose një sharrë me vrima.

Pas prerjes së thumbave në njërën skaj të pjesëve të punës, ato rrotullohen me 180 °, metodat e bazimit, shtypjes dhe ushqimit të pjesëve të punës përsëriten. Saktësia e madhësisë së tenës përgjatë gjatësisë varet nga saktësia e prerjes.

Oriz. 4. Gomat e prerjes në një makinë bluarje: 1 - prestar, 2 - mbrojtëse prerëse, 3 - vizore udhëzuese, 4 - shufër mbajtëse, 5 - kapëse, 6 - karrocë

Defekti më i zakonshëm në prerjen e kunjit është copëtimi i kunjit në pjesën e fundit të punës në pirg. Për të parandaluar copëtimin, një shirit mbajtës vendoset në karrocë përgjatë vizores udhëzuese përpara pjesëve të punës, e cila është një pjesë e përpunuar më parë. Blloku duhet të jetë prej druri të fortë.

Mbushësit e drejtë të kutisë mund të priten në mbajtëse kutie të njëanshme dhe të dyanshme, si dhe në një makinë bluarjeje.

Parimi i funksionimit të makinave për prerjen e thumbave të drejta të kutisë është si më poshtë. Prerëset me dy prerje janë montuar në një bosht horizontal me ndarës-unaza të kalibruar ndërmjet tyre. Gjatësia e skajit të përparmë prerës të prerësit përcakton gjerësinë e gomës, dhe distanca midis prerësve (lartësia e copëzimit) përcakton trashësinë e tendës. Pllakat-boshllëqe, të vendosura në një paketë në tavolinën e punës, ushqehen vertikalisht në drejtim të tangjentës me rrethin prerës të mjetit.

Në fig. 6 tregon një makinë shtrënguese të njëanshme kuti ShPK-40. Një gisht horizontal me hapëse është montuar në shtratin e makinës në kushineta. Boshti drejtohet nga një ngasje me rrip V nga një motor elektrik. Shtrati ka udhëzues vertikal për lëvizjen e tavolinës. Pjesa e poshtme e tabelës është e lidhur fort me shufrën e cilindrit hidraulik, i cili e lëviz tryezën lart e poshtë në lidhje me boshtin e mullirit. Një vizore e lëvizshme dhe dy rafte me kapëse hidraulike të tipit membranë janë të fiksuara në tavolinë, të cilat mund të lëvizin në planin horizontal dhe vertikal dhe të rrotullohen rreth boshtit. Makina e boshtit të bluarjes është e ndërlidhur me mbrojtësen e sipërme.

Oriz. 5. Formimi i kunjave të drejta të kutisë: a - një grup prerëssh me ndarës, b - prerja e stufave: 1 - Prerëse, 2 - ndarëse, 3 - pjesë pune

![]()

Oriz. 6. Makinë e njëanshme për tendosje të kutive ShPK-40: 1 - një kabinet me pajisje fillestare, 2 - një motor elektrik. 3 - kontrolle hidraulike të makinës, 4 - kushineta boshti, 5 - kapëse hidraulike, 6 - transmision me rrip V, 7 - mburoja billet, 8 - tavolinë, 9 - zorrë, 10 - cilindër hidraulik ngritës tavoline

Në makinën SHGTK-40, ju gjithashtu mund të prisni thumba me pykë. Makina drejtohet nga një punëtor. Rendi i funksionimit në makinë është si më poshtë. Punëtori merr një pako me dërrasa ose mburoja, i vendos mbi tavolinë, duke i mbështetur në tavolinë me skajet e shtypura kundër vizores dhe skajet kundër ndalesës. Përfshin një makinë hidraulike të kapëseve, pastaj një makinë të një boshti dhe dhënien e një tavoline. Pas studimit, tavolina ulet dhe kapëset lëshohen. Operatori i makinës e kthen pirgun e dërrasave 180° dhe vazhdon të punojë në skajin e dytë.

Pas mbushjes së të gjithë grupit të dërrasave, me një vendosje të makinës, fillohet studimi i grupit të dërrasave të çiftëzimit. Për ta bërë këtë, duhet të lëvizni sundimtarin e ndalimit përgjatë boshtit për nga trashësia e majës ose gjerësia e syrit, pasi në njërën dërrasë çiftëzimi thumba fillon direkt nga buza, dhe nga ana tjetër - në një distancë nga buzë e barabartë me gjerësinë e syrit. Dërrasat ose mburojat që hyjnë në gozhdë duhet të shkurtohen me saktësi dhe të mos kenë lakim dhe krahë. Përndryshe, martesa do të rezultojë.

Organizimi i vendit të punës për një makine rrahjeje të njëanshme të kutive është e njëjtë me atë të një makine për tendosje të njëanshme të kornizës.

Në makineritë e fiksimit të kutive me dy anë, kupat priten njëkohësisht nga të dy skajet e boshllëqeve duke shkurtuar ato në madhësi. Prandaj, makina është e pajisur me dy sharra rrethore dhe dy koka mulliri. Boshllëqet futen në kokat prerëse një nga një ose në një paketë zinxhirësh me ndalesa nga një revistë që ngarkohet me dorë. Pjesët e punës shkurtohen kur lëvizin në zinxhirë.

Për mbushje, pjesët e punës ndalen përpara kokave të bluarjes, të cilat lëvizin periodikisht vertikalisht përgjatë udhëzuesve të shtratit. Makina e fiksimit të kutive me dy anë operohet nga dy punëtorë.

Për prodhimin e kunjave të bishtit të pëllumbit dhe kapëseve përkatëse në dërrasat dhe mburojat, përdoren makineritë e tendosjes SHLH-3, në të cilat janë instaluar deri në 25 koka frezimi njëkohësisht.

Mulliri. Mulliri është përpunimi i materialit duke rrotulluar prerëset gjatë lëvizjes së tij përkthimore. Përpunimi i pjesëve në makineritë e bashkimit, trashësisë dhe bluarjes gjatësore me katër anë është në thelb edhe frezim, por në praktikë, bluarja zakonisht kuptohet si përpunimi i pjesëve të drejta dhe të lakuara me një përzgjedhje palosjesh, brazda, kreshta, kallëpe, etj.

Në varësi të llojit të punës së kryer, përdoren makineritë me një, dy ose me shumë gishta me rregullim të gishtave të sipërm ose të poshtëm, thjesht makina bluarëse ose kopjuese.

Modeli bazë është një makinë bluarje e tipit të mesëm fS-1. Boshti i makinës është montuar në një mbështetje të lëvizshme, e cila mund të ndryshojë pozicionin e saj në lartësi. Në tryezë ka lojëra elektronike tërthore në të cilat janë instaluar sundimtarët udhëzues. Pozicioni i kalibrit dhe boshtit rregullohet në lartësi me një rrotë dore. Boshti është i lidhur me motorin elektrik me anë të një transmetimi me rrip të sheshtë. Rrota e dorës përdoret për të tendosur rripin. Thithja e çipit kryhet nga marrësi i instalimit të shkarkimit.

Për lloje të ndryshme të përpunimit të pjesëve në makinat bluarëse, përdoren pajisje speciale: unaza shtytëse, kapëse, shabllone, vizore dhe ndalesa.

Për bluarjen e skajeve të drejta, përdoren makina bluarje me një gisht me një vendndodhje boshti më të ulët. Pirunët e mëposhtëm për bluarjen e skajeve të drejta janë të mundshme: të sheshta - shtrirja e skajeve të lëmuara në një plan dhe profil, i cili mund të jetë përmes (përgjatë gjithë gjatësisë së pjesës së punës) dhe të verbër (në një pjesë të gjatësisë së pjesës së punës).

Puna kryhet përgjatë linjave udhëzuese. Vizitori i pasmë dhe sundimtari i përparmë lidhen me një kllapa që rrotullohet rreth veglës prerëse.

Në rastin e frezimit të sheshtë dhe profil, vizoreja e pasme me rrafshin e saj duhet të përkojë me tangjenten me rrethin prerës të prerësit, pjesa e përparme vendoset paralelisht me atë të pasme me një zhvendosje drejt prerësit nga vlera e prerjes. shtresa h.

Me frezim të profilit jo-përmes, të dy vizoret instalohen në të njëjtin plan vertikal pa zhvendosje. Ndalesat kufitare vendosen në tavolinë ose në vizoret udhëzuese, të cilat përcaktojnë gjatësinë e bluarjes. Pjesa e punës vendoset në tryezën e makinës, duke shtypur skajin e pasmë kundër ndalesës. Me një lëvizje "larg nga ju", pjesa e punës futet në prestar derisa të shtypet kundër vizores me buzën e saj. Pastaj pjesa e punës përparohet përgjatë vizoreve derisa të ndalet. Pjesa e përpunuar e punës hiqet nga makina.

Oriz. 7. Makinë freze FS-1: 1 - shtrat, 2 - kaliper, 3 - rrotë dore ngritëse, 4 - tavolinë, 5 - udhëzues vizore, 6 - kllapa me kushineta të palosshme, 7 - marrës, 8 - rrota dore për tensionin e rripit

Frezimi i skajeve të lakuar mund të jetë i sheshtë dhe i profilit, përmes (përgjatë gjithë konturit të pjesës së punës) dhe i verbër (në një pjesë të gjatësisë së konturit). Kur bluarni skajet e lakuara në makinat bluarëse, përdoren pajisje speciale - unaza tsu dhe shtytje.

Tsulaga është një shabllon, buza kryesore e së cilës ka një formë të lakuar që korrespondon me formën e pjesës së ardhshme. Sunduesi 2 është instaluar në shabllonin në anën e kundërt të skajit udhëzues. Një unazë shtytëse është e fiksuar në pllakën e tryezës ose në bosht, diametri i së cilës është gjithmonë më i vogël se diametri i rrethit të prerjes për nga trashësia e shtresës që duhet hequr gjatë bluarjes. Lartësia e unazës nuk duhet të kalojë trashësinë e bazës së shabllonit ose lartësinë e skajit kryesor të shabllonit. Kushinetat e topit përdoren si një unazë shtytëse e montuar në bosht. Kapëse me një pjesë pune të mbërthyer shtyhet në një prestar rrotullues, duke shtypur gjatë gjithë kohës skajin udhëzues të shabllonit kundër unazës së ndalimit. Prerësi do të përpunojë skajin e pjesës së punës sipas zyrës së shabllonit.

Oriz. 8. Udhëzuesit e vizores së makinës bluarëse: 1 - tavolina e makinës, 2 - vizore e pasme, 3 - kllapa, 4 - vizore e përparme, 5 - pjesa e punës

Oriz. 9. Skema e bluarjes së profilit jo përmes: 1 - vizore e pasme, 2 - prerëse, 3 - vizore e përparme, 4, 7 - ndalesa, 5 - pozicioni i pjesës së punës përpara përpunimit, 6 - pozicioni i pjesës së punës pas përpunimit.

Oriz. 10. Një pajisje për bluarjen e skajeve të lakuara: 1 - shabllon gërshetimi, 2 - vizore shablloni, 3 - kapëse, 4 - ndalues, 5 - pjesa e punës, 6 - buza udhëzuese e shabllonit, 7 - prerëse bluarje, 8 - unazë shtytëse

Sipas dizajnit të kapëseve, ato mund të jenë shumë të ndryshme, në varësi të formës dhe madhësisë së pjesëve të punës që përpunohen dhe nga natyra e përpunimit. Tsulagi prodhohen në ndërmarrjet e zdrukthtarisë dhe mobiljeve. Saktësia e përpunimit të pjesëve me bluarje përcaktohet kryesisht nga saktësia e prodhimit të kapëseve.

Përpunimi i mburojave dhe i njësive të montimit përgjatë konturit të jashtëm është pothuajse i njëjtë me bluarjen e boshllëqeve të shiritave lakor, ndërsa përdoren gjithashtu unaza dhe unaza shtytëse.

Mulliri i fytyrës. Përzgjedhja e zgavrave të thjeshta dhe kaçurrela, brazda, fole dhe kanale në boshllëqe dhe mburoja kryhet në makinat e kopjimit me një bosht të sipërm. Mullinjtë fundorë përdoren si vegla prerëse.

Një gisht kopjues është instaluar në tabelën e makinës përgjatë të njëjtit bosht me boshtin. Pjesa e punës vendoset në një shabllon të kopjimit, i cili ka konfigurimin e pjesës së ardhshme dhe është i mbërthyer. Skaji i brendshëm i kopjuesit të shabllonit gjurmohet përgjatë gishtit të kopjimit. Prerësi, pubescent në majë të pjesës së punës, përsërit konfigurimin e shabllonit të kopjimit.

Defektet e bluarjes. Kur bluarni pjesët e punës përgjatë një kthese, copëtimi është i mundur në disa zona për shkak të pjerrësisë së fibrave, veçanërisht në skajet e pjesëve të punës. Për zvogëlimin e këtij defekti përdoren frezë me dy gishta, boshtet e të cilave rrotullohen në drejtime të ndryshme. Duke përdorur njërën ose tjetrën gisht, çdo seksion i kurbës përpunohet në një drejtim të favorshëm. Shkalla e ushqimit të pjesëve të punës duhet të koordinohet me kushtet e bluarjes së seksioneve individuale.

Valëzimi në sipërfaqen e përpunuar është marrë për shkak të faktit se ose pjesa e punës nuk është e shtypur fort kundër sundimtarit udhëzues, ose jo të gjithë dhëmbët e prerësit janë të përfshirë në bluarje. Ndodh mosqepja e pjesëve të drejta)!Për shkak të mosdrejtësisë së skajeve të bluar ose për shkak të instalimit të gabuar të vizoreve. Në pjesët e lakuara, mungesa e qepjes mund të jetë për shkak të përshtatjes së lirshme të pjesëve të punës me sipërfaqet e bazës së kapëses dhe unazës së shtytjes.

Masat paraprake të sigurisë kur punoni në makinat bluarëse. Mjeti prerës në makinat bluarëse duhet të mbrohet nga një strehë me grykë për nxjerrjen e patate të skuqura. Një hapje e hapur bëhet në anën e përparme të kutisë, e cila është e mbuluar me një mburojë të montuar në një levë lëkundëse. Kur pjesa e punës shtypet në pjerrësinë e mburojës, kjo e fundit ngrihet dhe i jep akses mjetit prerës. Sistemi i levës së mburojës balancohet nga një susta kundërpeshë që e kthen mburojën në pozicionin e saj origjinal pasi pjesa të ketë kaluar. Mbrojtësi është i ndërlidhur me sistemin e këmbëzës për ndërrimin e sigurt të mjetit prerës, mirëmbajtjen dhe riparimin e makinës. Makineritë janë të pajisura me një pajisje elektrike për frenimin e shpejtë të motorit të shtytësit të boshtit. Është e mundur të punohet në makinë vetëm nëse mbrojtësi është në gjendje të mirë dhe kyçja elektrike është në funksion.

Kur bluajeni përgjatë vizores, pjesa e punës duhet të shtypet kundër tryezës dhe sundimtarit me anë të pajisjeve shtrënguese. Në raste të tjera, kur ushqehet me dorë, pjesa e punës duhet të futet në mjetin prerës duke përdorur blloqe, shtytës ose shabllone. Ndalohet rreptësisht futja e pjesës së punës kundër shtresës gjatë bluarjes së lakuar, pasi në këtë rast pjesa e punës mund të nxirret.

Shpimi i vrimave të rrumbullakëta. Është e mundur të shpohen vrima të rrumbullakëta, përmes dhe jo (fole) në makina të ndryshme shpimi me vendosje horizontale dhe vertikale të boshteve të punës. Makinat e shpimit mund të jenë të vetme ose me shumë gishta. Makinat vertikale me një gisht më të përdorura me furnizim manual dhe automatik.

Mjet prerës për shpimin e vrimave dhe prizave - stërvitje speciale dhe mullinj fundorë. Diametri i stërvitjes ose prestarit përcakton madhësinë e vrimës së ardhshme. Përveç kësaj, kokat e fuqisë së agregatit mund të përdoren për të shpuar vrima.

Pjesët e punës që do të shpohen duhet të jenë prerë paraprakisht me saktësi.

Në fig. 11 tregon makinën e shpimit SVA-2. Një kolonë vertikale është instaluar në një bazë prej gize, në tastierën e së cilës është montuar një kokë boshti vertikal dhe një motor elektrik me bosht. Furnizimi me bosht poshtë mund të bëhet nga një pedale me këmbë, me dorë me një levë ose automatikisht nga një makinë e veçantë e vendosur poshtë dhe e përbërë nga një motor elektrik dhe një kuti ingranazhi me dy shpejtësi. Boshti kthehet në pozicionin e sipërm fillestar me anë të një suste të veçantë. Tabela e makinës është e fiksuar në kolonë. Mund të ndryshojë pozicionin në lartësi, të rrotullohet rreth boshtit horizontal me 90° dhe të lëvizë gjatësore. Makina është e pajisur me një mbrojtës të lëvizshëm stërvitjeje.

Diametri më i madh i shpimit 40, thellësia 100 mm; shpejtësia e boshtit 3000 dhe 6000 rpm; shpejtësia e futjes së boshtit 6 m/min.

Oriz. 11. Makinë shpimi me një gisht SVA-2: 1 - pedale, 2 - kolonë, 3 - rrota dore për lëvizjen e tavolinës, 4 - tavolinë, 5 - kapëse, 6 - kokë boshti, 7 - levë ushqimi boshti, 8 - motor elektrik , makinë me bosht , rrotë dore ngritëse me 9 tavolina

Makina drejtohet nga një punëtor.

Për shpimin e njëkohshëm të disa vrimave në mburoja dhe korniza, përdoren makina shpimi me shumë gishta ose mbushës.

Oriz. . 8 - fishek

Oriz. 13. Forma e folesë që rezulton në makineritë e shpimit dhe groove (a) dhe zinxhirit (b)

Oriz. 14. Procedura për zgjedhjen e një foleje, në një makinë shpimi dhe grooving me një ushqim manual me një shpues rrotullues dhe një mulli fundor

Shpimi i disa vrimave me të njëjtin diametër është gjithashtu i mundur në një makinë me një gisht. Në këtë rast, përdoret një pajisje e quajtur përcjellës. Përçuesi është një shabllon i bërë nga fletë hekuri ose material tjetër, në të cilin vrimat janë të vendosura ashtu siç duhet të jenë në pjesën e punës. Shablloni vendoset në pjesën e punës nga lart dhe shtypet. Stërvitja drejtohet përmes vrimave në shabllon. Në një mjedis, të gjitha vrimat janë shpuar në pjesën e punës, ndryshon vetëm pozicioni i xhiros në lidhje me stërvitjen.

Saktësia e vendndodhjes së vrimave dhe foleve nga pjesa varet kryesisht nga saktësia e bazimit dhe fiksimit të pjesës së punës në makinë. Saktësia e diametrit të vrimës përcaktohet nga zgjedhja e diametrit të stërvitjes dhe saktësia e përqendrimit të saj.

Përzgjedhja e foleve dhe vrimave të zgjatura. Foletë e zgjatura dhe vrimat në pjesët e punës mund të merren në makineritë e shpimit dhe gropimit dhe të prerjes së zinxhirit duke përdorur stërvitje me kthesë ose mullinj fundorë. Mullinjtë fundorë janë më produktivë; pastërtia e sipërfaqeve anësore të foleve është më e lartë. Foletë e zgjedhura në makinën e shpimit dhe groove janë në plan drejtkëndëshe me sipërfaqe fundore të rrumbullakosura.

Procedura për zgjedhjen e një prize në një makinë shpimi dhe groove me ushqim manual kur punoni me një stërvitje me kthesë është paraqitur skematikisht në fig. 14. Së pari, vrimat I dhe II janë shpuar në skajet e folesë, pastaj vrimat III, IV, V dhe VI janë shpuar në mënyrë sekuenciale. Pas kësaj, pa e ngritur stërvitjen, ata pastrojnë të gjithë folenë.

Kur punoni me një mulli fundor, teknikat janë të njëjta. Prerësi fillimisht thellohet në njërin skaj të folesë I, ngrihet, më pas thellohet në skajin e kundërt të folesë II dhe, pa e hequr prerësin, zhvendoseni ngadalë në skajin e parë. Në një hap, ju mund të bluani një fole me një thellësi prej jo më shumë se dy diametra prerës.

Më e përsosura është makina horizontale e shpimit dhe brazdës SVPG-2 me ushqim automatik. Një motor elektrik me një bosht të zgjatur, i cili njëkohësisht shërben si një bosht, është i fiksuar horizontalisht në shtrat duke përdorur një mbështetje me varëse. Një mulli fundor është fiksuar në çak. Në udhëzuesit vertikal të shtratit, një tavolinë është ngjitur në mënyrë të lëvizshme në mbështetëse, e cila mund të ndryshojë pozicionin e saj në lartësi dhe të lëvizë përgjatë udhëzuesve horizontalë drejt boshtit dhe mbrapa. Pjesa e punës shtypet në tavolinë me dy kapëse hidraulike në sheshin e ndalimit. Pjesa e punës mbërthehet automatikisht në fillim të lëvizjes së tavolinës drejt prerësit. Boshti në të cilin është montuar mulliri fundor, përveç atij rrotullues, lëkundet edhe në rrafshin horizontal, kështu që makina mund të shpojë një vrimë të zgjatur deri në 80 thellësi dhe deri në 125 mm të gjatë. Amplituda e lëkundjes së boshtit rregullohet në varësi të gjatësisë së brazdës që përpunohet. Boshti merr lëvizjen osciluese nga motori hidraulik përmes mekanizmit të fiksimit.

Një operator makinerie punon në makinë.

Në fig. 16 tregon automatin me zinxhir DCA-3. Mjeti prerës në makinën e prerjes së zinxhirit - zinxhiri i bluarjes, që rrëshqet përgjatë vijës udhëzuese, drejtohet nga një yll i montuar në një motor elektrik.

Makina ka një kornizë një-copëshe në formë kutie prej gize. Në pjesën e sipërme të kornizës, një mbështetës vertikal 6 lëviz përgjatë udhëzuesve, mbi të cilin është instaluar një motor elektrik me një kokë prerëse. Koka e prerjes përbëhet nga një zinxhir mulliri, një shirit udhëzues me një rul dhe një rrotë lëvizëse në boshtin e motorit. Në kornizën nën kokën e prerjes, është fiksuar një desktop 3, i cili mund të lëvizë në drejtimet gjatësore dhe tërthore dhe të instalohet në një kënd me rrafshin horizontal. Pjesa e punës që do të përpunohet fiksohet në tavolinë me një kapëse me veprim të shpejtë. Lëvizja e punës dhe e papunë e mbështetëses përgjatë vertikalit kryhet nga një makinë hidraulike, dizajni i së cilës parashikon funksionimin automatik të mbështetjes së kokës prerëse përgjatë ndalesave të ngurtë kufizuese. Koka prerëse zbret në thellësinë e përcaktuar nga ndalesa e poshtme, pas së cilës kthehet automatikisht në pozicionin e sipërm fillestar në ndalesën e sipërme. Zinxhiri i prerjes mbyllet me një gardh, i cili është gjithashtu një marrës çipi dhe mund të lidhet me rrjetin e shkarkimit përmes një tubi degëzues.

Forma e folesë së marrë në makinën e prerjes së zinxhirit është drejtkëndëshe në plan, qoshet e pjesës së poshtme janë të rrumbullakosura, kështu që thellësia e folesë bëhet me një diferencë në krahasim me gjatësinë e thumbave të çiftëzimit. Dimensionet më të vogla të foleve përcaktohen nga dimensionet më të vogla të zinxhirëve të bluarjes dhe linjave të tyre drejtuese.

Kur merrni mostra nga një fole e gjatë, metodat e punës me një zinxhir janë të ngjashme me metodat e punës me një mulli fundor. Së pari, zinxhiri ulet nga një skaj i folesë, ngrihet, pastaj ulet nga skaji tjetër i folesë. Pastaj zinxhiri shtyhet në drejtim të prerjes së parë, duke bluar hendekun. Duhet të dini se zinxhiri duhet të funksionojë si një degë ngjitëse.

Nëse kërkohet të zgjidhni një prizë ose vrimë në pjesën e punës, një ndalesë fundore përdoret si pajisje. Nëse është e nevojshme të zgjidhni dy priza identike të vendosura në një linjë, mund të punoni me një ndalesë për dy instalime dhe me dy ndalesa për një instalim. Në rastin e parë, ndalesa është instaluar dhe sloti i parë zgjidhet për të gjithë grupin e boshllëqeve, më pas ndalesa zhvendoset në një pozicion të ri dhe zgjidhet foleja e dytë. Kur punoni me dy ndalesa, puna vazhdon si më poshtë. Ndalesat janë instaluar në të dy skajet e pjesës së punës në atë mënyrë që foleja e djathtë të zgjidhet në pozicionin ekstrem të majtë të pjesës së punës në ndalesën e majtë (/ pozicion), dhe foleja e majtë - në pozicionin ekstrem të djathtë të pjesës së punës në ndalesën e djathtë (// pozicion).

Oriz. . e trupit punues, 7 - tabela kufizuese e udhetimit ne drejtimin gjatesor, 8 - valvula hidraulike

Në makinat e prerjes së zinxhirit, një defekt i përpunimit është i mundur - një çip i skajit të folesë kur zinxhiri largohet nga druri. Thyerja mund të parandalohet duke ngjitur një shirit mbajtës në pjesën e punës. Disavantazhi i makinës së brazdës së zinxhirit është gjithashtu fakti se është e pamundur të merren priza me një madhësi perimetri më të vogël se 40X6 mm.

Oriz. 16. Përzgjedhja në pjesën e punës të dy foleve në një automat me zinxhir

Oriz. 17. Thikë për gërvishtjen e makinës (a) dhe kruese manuale (b)

Saktësia e përpunimit të foleve në makineritë e shpimit dhe gropimit dhe zinxhirit është afërsisht e njëjtë. Devijimet e lejuara në gjerësinë e folesë dhe distanca midis skajeve të pjesës dhe folesë janë 0.4 ... 1 mm.

Në makinën DCA-3 mund të përpunohen pjesët e punës me gjerësi deri në 160 mm dhe trashësi deri në 200 mm. Dimensionet më të mëdha të brazdës së zgjedhur: gjerësia 25, gjatësia 430, thellësia 160 mm.

Makina operohet nga një operator makine. Paraqitja e organizimit të vendit të punës në makinën DCA-3 është paraqitur në fig. 128, d.

Performanca e një makinerie të prerjes me zinxhir përcaktohet në të njëjtën mënyrë si një makinë shpuese.

Pastrimi i sipërfaqes. Pjesët e punës pas përpunimit në makinat e bluarjes, shpimit dhe prerjes së zinxhirit mund të kenë valëzime, gërvishtje lokale, gërvishtje dhe gërvishtje në skajet e pjesëve të punës dhe në skajet e foleve dhe vrimave, gërvishtje, qime dhe defekte të tjera që nuk lejohen në produkt. Parregullsitë dhe defektet eliminohen me gërvishtje dhe bluarje. Vetëm drurët e fortë dhe sipërfaqet e destinuara për një përfundim të lëmuar me cilësi të lartë janë të cikluara.

Çiklizmi është rrafshimi i sipërfaqes së drurit me një thikë të mprehur posaçërisht - cikle. Gërvishtja mund të bëhet në makinat kruese dhe me dorë.

Në fig. 18 tregon një diagram të pajisjes së makinës kruese. Thika është instaluar me teh lart në një kuti të veçantë. Tehu duhet të zgjatet mbi sipërfaqen e tryezës me 0,1 ... 0,15 mm. Kur pjesa e punës 2 kalon nëpër makinë, një shtresë 0,025 ... 0,15 mm e trashë hiqet nga sipërfaqja e poshtme.

Oriz. 18. Skema e pajisjes së makinës kruese: 1 - tavolinë, 2 - pjesë pune, 3 - rula ushqimi, 4 - thikë kruese

Me gërvishtje manuale, pjesa e punës bazohet në një tavolinë pune me sipërfaqen e përpunuar lart. Shkalla e thellimit të ciklit në dru varet nga përpjekja e aplikuar nga punëtori dhe fortësia e drurit të trajtuar. Prandaj, saktësia e gërvishtjes manuale është më e ulët se ajo e një makinerie.

Në fund, sipërfaqet pastrohen me bluarje. Mjeti i bluarjes është një letër zmerile e përbërë nga një bazë letre ose pëlhure, mbi të cilën janë ngjitur kokrra të vogla gërryese prej qelqi, silikoni, graniti ose materiale të tjera me fortësi të shtuar.

Lëmoni drurin përgjatë kokrrës ose në një kënd të lehtë. Gjatë lëmimit të kryqëzuar, gërvishtjet mbeten në dru, duke prishur pamjen e produktit. Prandaj, kornizat, për shembull, duhet të lyhen me rërë diagonalisht në mënyrë që të gjitha shufrat të jenë të lëmuara në një kënd me drejtimin e kokrrës.

Vrazhdësia e sipërfaqes së lëmuar varet kryesisht nga madhësia e grilës së letrës zmerile të përdorur. Si. sa më e madhe të jetë kokrriza e lëkurës, aq më e ashpër është sipërfaqja. Lëkurat me kokrra të imta japin një sipërfaqe më të pastër, por ato janë më pak produktive. Prandaj, rekomandohet të kryhet bluarja në dy ose tre faza. Ju duhet të filloni me një letër zmerile më të trashë për të shkatërruar shpejt gjurmët e përpunimit të mëparshëm dhe të përfundoni me një grimcuar të imët për të marrë vrazhdësinë e kërkuar të sipërfaqes.

Lëkura bluarëse fiksohet në mbajtëse të formave të ndryshme, duke bërë një lëvizje pune. Në varësi të formës së mbajtësit, dallohen grilat e rripit, diskut dhe cilindrit.

Lëmuesit me rripa kanë si mjet një rrip lëmues pa fund të shtrirë mbi dy rrotulla. Makinat përdoren për bluarjen e sipërfaqeve të sheshta dhe të lakuara. Ato vijnë me një rregullim horizontal dhe vertikal të shiritit; të parat përdoren më shpesh.

Oriz. 19. Rrip lëmues ShlPS-5P: 1, 7 - udhëzues për lëvizjen e tavolinës dhe hekurosjen, 2 - levë, 3, 5 - rrotulla, 4 - rrip lëmues, 6 - dorezë, 8 - tavolinë, 9 - hekur, 10 - vidë mekanizmi

Bluarja në makinat me rripa kryhet me një rrip të lirë pa shtrëngim dhe një rrip me një kapëse kontakti (hekurosje).

Në fig. 19 tregon makinën bluarëse të rripave ShlPS-5P. Shtrati është bërë në formën e dy kolonave në të cilat janë montuar rrotullat. Njëri prej tyre është i drejtuar, i montuar drejtpërdrejt në boshtin e motorit. Një rrip lëmues shtrihet mbi rrotullat. Në kolonat e shtratit ka dy kaliparë, përgjatë udhëzuesve të të cilave desktopi lëviz manualisht në kushinetat e rulit. Tabela ngrihet dhe ulet me një mekanizëm. Mburoja e përpunuar bazohet në tabelë me ndihmën e ndalesave. Në një udhëzues cilindrik, të instaluar midis kolonave paralele me shiritin, një kllapa me një hekur të lëvizur me dorë është ngjitur në mënyrë të lëvizshme. Makina mund të përpunojë sipërfaqet e paneleve dhe njësive të montimit deri në 850 gjerësi, deri në 2000 gjatësi dhe deri në 400 mm të larta. Shpejtësia e rripit të lëmimit 25 m/s, gjerësia e rripit 160 mm. Makina operohet nga një operator makine. Skema e organizimit të vendit të punës është paraqitur në fig. 145 a.

Në bluarët e diskut, letra zmerile vendoset në një sipërfaqe të sheshtë të një disku prej gize, i cili mund të jetë vertikal ose horizontal. Pjesët e punës shtypen në lëkurë me dorë ose me kapëse. Makinat e disqeve janë projektuar kryesisht për bluarje të ashpër, heqjen e varjes në kornizat e montuara, bluarjen e pjesëve të vogla në sipërfaqet fundore dhe gjatësore.

Grilat e cilindrave përdoren për bluarjen e paneleve dhe pllakave të sheshta, si dhe për heqjen e varjes nga kornizat e montuara. Mbajtës i lëkurave janë cilindra-bamb. Makinat më të përdorura me tre cilindra, në të cilat cilindrat bluarëse rrotullohen ndryshe: i pari dhe i treti drejt ushqimit, dhe i dyti përgjatë tij. Përveç rrotullimit, cilindrat e dytë dhe të tretë kanë lëvizje boshtore, afërsisht 150 goditje të dyfishta në minutë me një goditje prej 10 mm. Makinat me tre cilindra vijnë me ushqim me rul dhe vemje.

Oriz. 20. Skema e organizimit të punëve në makinat bluarëse: a - rrip, b - disk me bobina, c - tre cilindra.

Në fig. 146 tregon një makinë bluarëse me tre cilindra ShlZTs12-2. Një pllakë horizontale është hedhur në kornizën e makinës - një tryezë në të cilën është montuar një mekanizëm i ushqimit të vemjeve. Tabela mund të ndryshojë pozicionin e saj në lartësi. Mbi tabelën janë cilindra bluarje me motorë elektrikë individualë. Rrotullat e presionit janë të vendosura midis cilindrave. Pas cilindrit të tretë është një daulle me një furçë për pastrimin e sipërfaqes së rërë nga pluhuri. Letra lëmuese mbështillet në cilindra në një spirale. Makina mund të përpunojë panele dhe korniza të madhësive të mëposhtme: gjerësi deri në 1250, trashësi deri në 130, gjatësi nga 460 mm. Shpejtësia e ushqyerjes deri në 15 m/min.

Mulliri me tre cilindra operohet nga dy punëtorë.

Kur punoni në makina bluarëse, duhet të respektohen rregullat e përgjithshme të sigurisë. Përveç kësaj, këto makina mund të funksionojnë vetëm me një sistem të mirëfunksionimit të pluhurit ex-gauster.