Makina të gjera freze universale

Makina bluarëse me përdorim të gjerë FU450MRApUG është projektuar për të kryer operacione bluarjeje të pjesëve të ndryshme të bëra nga metale me ngjyra dhe me ngjyra dhe lidhjet e tyre në prodhim serik dhe në shkallë të vogël.

Modeli i mësipërm i frezës së konsolës është prodhuar nën licencën e një kompanie gjermane "HEKERT". Sipas karakteristikave të tyre teknike, ato korrespondojnë me makinat ruse të mullirit të uzinës "ZEFS"(Nizhny Novgorod), megjithatë, ata i tejkalojnë ato për sa i përket aftësive teknologjike dhe karakteristikave cilësore.

Përparësitë kryesore të makinës bluarëse FU450MRApUG:

- Njësitë kryesore janë prej gize SCH25, kanë një formë optimale dhe ngurtësi të lartë.

- Veshja fluoroplastike e udhëzuesve të tavolinës dhe rafteve ka veti të mira kundër fërkimit dhe aftësi kundër kapjes, gjë që siguron stabilitetin e parametrave të saktësisë për një kohë të gjatë.

- Prania e cikleve automatike të përpunimit (frezim lavjerrës, bluarje me kërcim të shpejtë, bluarje në një cikël drejtkëndor në tre plane) lejon përdorimin e makinerive jo vetëm në shkallë të vogël, por edhe në prodhim në shkallë të gjerë.

- Prania e mekanizmit të uljes së tastierës parandalon që mjeti të prekë sipërfaqen e përpunuar gjatë lëvizjes së përshpejtuar të kundërt të tryezës.

- Prania e mekanizmit shtrëngues të tabelës me një furnizim kalimtar në koordinatën gjatësore siguron ngurtësinë e nevojshme dhe eliminon dridhjet. Frezimi i ngjitjes mundëson përpunimin efikas të vrimave të thella dhe pjesëve të bëra nga materiale me rezistencë të lartë.

- Karakteristikat e lartë të saktësisë së makinës bëjnë të mundur prodhimin e pjesëve më të shumta Cilesi e larte; për shembull, jo-rrafshimi i sipërfaqes së tryezës në të gjithë gjatësinë nuk i kalon 16 μm.

- Dizajni modular e bën sa më të lehtë riparimin e makinës nëse është e nevojshme.

| Karakteristikat teknike të makinës bluarëse të konsolës FU450MRApUG (6Т83Ш) | |

|---|---|

| Karakteristike | Kuptimi |

| Pesha e pjesës së punës, kg. | 1500|

PREZANTIMI

Pajisjet moderne të ndërmarrjeve industriale kanë tregues mjaft të lartë të llogaritur të besueshmërisë. Sidoqoftë, gjatë funksionimit nën ndikimin e faktorëve të ndryshëm, kushteve dhe mënyrave të funksionimit, gjendja fillestare e pajisjes përkeqësohet vazhdimisht, besueshmëria e saj operative zvogëlohet dhe probabiliteti i dështimeve rritet. Besueshmëria e pajisjeve varet jo vetëm nga cilësia e prodhimit të saj, por edhe nga funksionimi i bazuar shkencërisht, mirëmbajtja e duhur dhe riparimi në kohë. Procesi i funksionimit bazohet në ndryshime të njëpasnjëshme në gjendjet e funksionimit, rezervimit, riparimit, mirëmbajtjes, ruajtjes, etj.

Aktualisht, në industri, për të kryer funksionimin e prodhimit dhe për të ruajtur gjendjen teknike të pajisjeve në përputhje me kërkesat e dokumentacionit rregullator dhe teknik, përdoret një sistem i mirëmbajtjes parandaluese ( PPR). Kriteri kryesor teknik dhe ekonomik për sistemin PPR është një minimum i kohës së ndërprerjes së pajisjeve bazuar në rregullimin e rreptë të cikleve të riparimit. Në përputhje me këtë kriter, frekuenca dhe shtrirja e punës në mirëmbajtjen dhe riparimi përcaktohen nga standardet standarde të paracaktuara për të gjitha llojet e pajisjeve. Kjo qasje parandalon konsumimin progresiv të pajisjeve dhe zvogëlon papritursinë e dështimit të saj. Sistemi PPR bën të mundur përgatitjen e një programi riparimi që është i menaxhueshëm dhe i parashikueshëm për një periudhë të gjatë: sipas llojeve të riparimeve, llojeve të pajisjeve, ndërmarrjeve dhe industrisë në tërësi. Qëndrueshmëria e cikleve të riparimit lejon planifikimin afatgjatë të procesit të prodhimit, si dhe parashikimin e burimeve materiale, financiare dhe të punës, investimet e nevojshme kapitale në zhvillimin e bazës së prodhimit të riparimit. Kjo thjeshton planifikimin e masave parandaluese, lejon përgatitjen paraprake të punës së riparimit, kryerjen e tyre në kohën më të shkurtër të mundshme, përmirëson cilësinë e riparimeve dhe, në fund të fundit, rrit besueshmërinë e procesit të prodhimit. Kështu, sistemi PPR është krijuar për të siguruar besueshmërinë e pajisjeve industriale në kushtet e planifikimit dhe menaxhimit të rreptë të centralizuar.

1. Të dhënat fillestare për projektin e kursit

Makina model 6T80Sh

Viti i lëshimit deri në vitin 1967.

Fillimi i ciklit të riparimit 01.2000 (pas riparimit)

Puna bravandreqës me një turn.

2. Përshkrimi teknik i makinës.

2.1 Qëllimi dhe qëllimi i makinës.

Makinë bluarje konsol horizontale me bosht rrotullues vertikal saktësi e rritur Modeli 6T80Sh është projektuar për përpunimin e rrafsheve të pjesëve të konfigurimeve të ndryshme të bëra prej çeliku, gize dhe metale me ngjyra me prerëse cilindrike, disqesh dhe fytyre. Në makinë është i përshtatshëm për të bluar aeroplanët, skajet, pjerrëzat, brazda në pjesë të vogla të konfigurimeve të ndryshme të bëra prej çeliku, gize, metale me ngjyra dhe plastikë.

2.2 Përbërja e makinës.

Mekanizmi i ndërrimit të lëvizjes vertikale të tavolinës, rrëshqitja, tavolina, sistemi ftohës, kabineti elektrik, mekanizmat e ndërrimit të lëvizjes anësore të tavolinës, shtrati, kutia e ushqimit, mekanizmi i ndërrimit të ushqimit, mekanizmi i ndërrimit të shpejtësisë horizontale të boshtit, kutia e shpejtësisë dhe boshti, bagazhi me kokë boshti, pajisje sigurie, mekanizëm për ndërrimin e shpejtësisë së rrotullimit të boshtit vertikal, pezullimit, konsolës.

2.3 Pajisjet dhe funksionimi i makinës dhe pjesëve kryesore të saj.

Kontrollet dhe qëllimi i tyre:

- Doreza e tavolinës vertikale të trazuar manuale

Volant për lëvizje tërthore manuale të sajë

Leva e aktivizimit të furnizimit vertikal

Krimba për marrjen e mostrave të kundërta në një vidë gjatësore

Rrota dore për lëvizjen manuale të tavolinës

Kapëse tavoline

Ndërroni "Ndriçimi"

Doreza e kapëses së mëngës së boshtit

Valvula ftohëse

Doreza e ndërprerësit të energjisë

Butoni i lëvizjes së shpejtë të tabelës

Butoni i fillimit

Butoni i urgjencës "Stop".

Doreza e kapëses rrëshqitëse

Leva e aktivizimit të furnizimit të kryqëzuar

Doreza e kapëses së konsolës

Ndërprerësi i motorit të ushqimit

Çelësi i pompës së ftohjes

Ndërprerësi i drejtimit të rrotullimit të boshtit horizontal

Shtypni butonin

Çelësi vertikal i drejtimit të rrotullimit të boshtit

Leva e mbivendosjes së boshtit horizontal

Leva e ingranazhit të boshtit horizontal

Lëvizja manuale e trungut

Kapëse e trungut në kornizë

Mbërthimi i kokës së mullirit në trung

Krimbi që kthen kokën e bluarjes në rrafshin gjatësor të tryezës

Kërcim i kokës së krimbit në rrafshin tërthor të tryezës

Doreza vertikale e mbivendosjes së boshtit

Doreza e ndërrimit të rrotullës vertikale të boshtit

Zgjedhësi vertikal i ingranazheve me bosht

Dorezë për lëvizjen e mëngës së boshtit vertikal

Levë për ushqim gjatësor

Doreza e ndërrimit të marsheve

Leva e ndërrimit të ushqimit

Vida për shtrëngimin e sajë të makinës 6T80

Butoni i ndalimit

Boshtet drejtohen nga motorë elektrikë përmes një transmetimi me rrip V.

Boshtet kanë 12 shpejtësi të ndryshme të marra duke lëvizur blloqet e ingranazheve përgjatë boshteve të spinuara.

Teli i furnizimit kryhet nga motori elektrik përmes bashkimit, nga boshti IX në kutinë e furnizimit. Duke lëvizur blloqet e marsheve, kutia e ushqimit siguron 18 furnizime të ndryshme, të cilat transmetohen në boshtin XUI të konsolës dhe më pas, kur fiksohet tufa përkatëse e kamerës, te vidhat e lëvizjes gjatësore, tërthore dhe vertikale.

Lëvizjet e përshpejtuara kryhen nga motori elektrik përmes boshteve IX, X, KhP, XU, tufës elektromagnetike dhe tejkalimit në boshtin CL të tastierës.

Përfshirja dhe kthimi i prurjeve gjatësore, tërthore, vertikale kryhet nga tufa me kamerë të dyanshme.

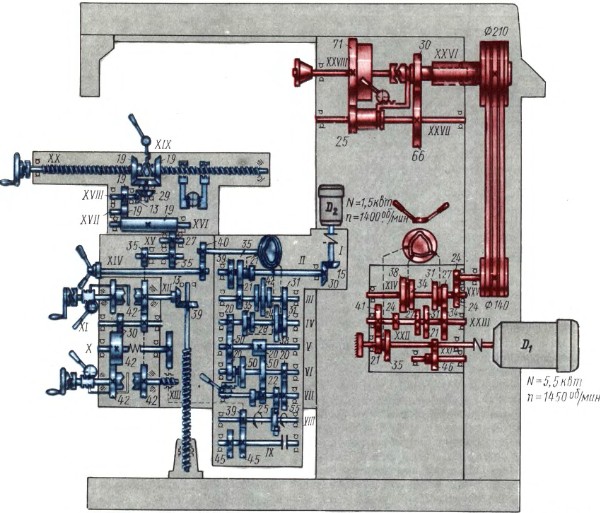

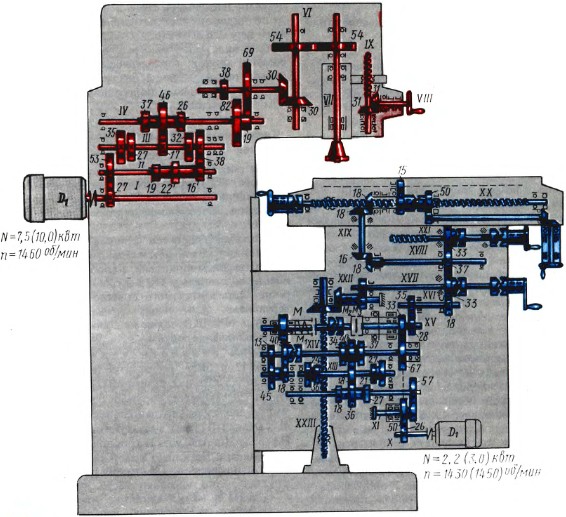

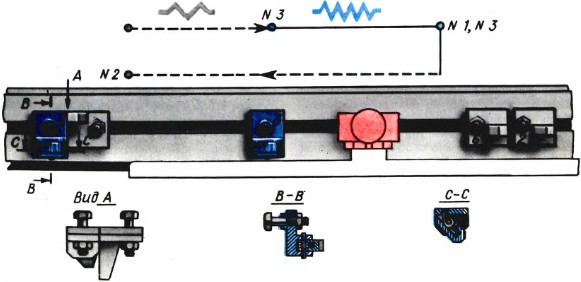

Figura 2.1 Skema kinematike.

Shtrati është pjesa bazë e makinës, mbi të cilën janë montuar të gjithë komponentët dhe mekanizmat e tjerë. Mbështetja e shtratit është e lidhur fort me pllakën (bazën), e cila është rezervuari i ftohësit.

Një kokë boshti vertikal është montuar në bagazhin e makinës 6T80Sh dhe kllapat e pezullimit janë ngjitur në udhëzuesit e bagazhit

për të punuar me mandrelë të gjata. Pezullimet kanë një kushinetë rrotullues dhe një kushinetë rrëshqitës. Varëse rrobash në makina nuk janë të këmbyeshme; për të instaluar varëse rrobash, kthejeni kokën lart.

Kutia e ingranazhit të boshtit horizontal është montuar në kornizë. Lidhja me motorin elektrik kryhet përmes një transmetimi me rrip V. Inspektimi dhe qasja në kutinë e shpejtësisë - përmes dritares së njësisë së ndërrimit të marsheve në anën e virgjër të shtratit.

Drejtimi i boshtit vertikal të makinës kryhet nga një motor elektrik i vendosur në majë të kokës përmes një ngasjeje me rrip V, një tufë rul dhe një kuti ingranazhi.

Boshti është montuar në një mëngë rrëshqitëse. Koka e boshtit të makinës 6T80Sh është ngjitur në bagazhin përmes një kapëse dhe mund të rrotullohet në drejtimet tërthore dhe gjatësore të tryezës.

Disku i furnizimit ndodhet në tastierë. Përpara, në pjesën e poshtme të tastierës është ndërtuar një motor elektrik me fllanxha, në anën e majtë të tastierës, në të djathtë është montuar një kuti ushqimi me një mekanizëm ndërrues të furnizimit dhe një mekanizëm për ndezjen e lëvizjes vertikale të tavolinës. - një mekanizëm për ndezjen e lëvizjes tërthore të tabelës.

Transmisioni me tetëmbëdhjetë shpejtësi ka një zinxhir udhëtimi të shpejtë me tufë sigurie, duke përjashtuar mundësinë e thyerjes së makinës së ushqimit gjatë mbingarkesave.

Një tufë elektromagnetike dhe një tufë tejkalimi janë montuar në të njëjtin bosht me një tufë sigurie. Aktivizimi i lëvizjeve të shpejta të tabelës kryhet me butonin. Mekanizmi i kalimit të ushqimit përbëhet nga doreza me kamerë me kanale profili, një gjymtyrë dhe leva për ndërrimin e marsheve.

Ndërrimi i ingranazheve të kutisë së ushqimit ndodh kur gjymtyra rrotullohet rreth boshtit dhe kur boshti rrotullohet me dorezë.

Përfshirja e lëvizjeve mekanike vertikale dhe tërthore të tavolinës kryhet me doreza.Drejtimi i lëvizjes së dorezave është i lidhur mendmonikisht me drejtimin e lëvizjes së tabelës.

Lëvizja vertikale manuale e tryezës kryhet nga një dorezë, tërthor - nga një volant.

Muri i pasmë i konsolës është bërë në formën e udhëzuesve të bishtit të pëllumbit.

Pjesa e sipërme e konsolës ka shina drejtkëndëshe përgjatë të cilave lëviz sajë.

Slita lëviz në mënyrë tërthore në tastierë dhe ka udhëzues për tavolinën.

Një vidë ushqyese gjatësore është e lidhur me tryezën. Në sajë ka ingranazhe të pjerrëta që rrotullojnë vidën, dorezat dhe një mekanizëm për ndezjen e ushqimit gjatësor.

Kur punoni me bluarje ngjitëse, një përzgjedhje e boshllëqeve midis fijeve të vidës së plumbit dhe dadove sigurohet duke rrotulluar krimbin.

Kur punoni me metodën e bluarjes kundër, vidhosja e plumbit konsumohet shumë. Prandaj, nëse një punë kryhet në makinë për një kohë të gjatë, zona e punës me vidë duhet të ndryshohet.

Për të kryer furnizimin kryq, përdoret një kllapa me një arrë, e cila fiksohet në trupin e rrëshqitjes dhe lidhet me vidën e konsolës.

3. Të dhënat kryesore teknike dhe karakteristikat e makinës.

Dimensionet e sipërfaqes së punës së tavolinës (gjatësia x gjerësia), mm 200 x 800

Numri i sloteve T tavoline 3

Lëvizja më e madhe e tabelës, mm

gjatësore 560

tërthore 220

Distanca nga boshti i boshtit horizontal në sipërfaqen e punës të tabelës, mm

të paktën 0

400 më i madhi

Distanca nga fundi i boshtit vertikal në sipërfaqen e punës së tryezës, mm

të paktën 15

400 më i madhi

Këndi i rrotullimit të kokës së boshtit, breshër

në rrafshin gjatësor të tabelës ± 45

në rrafshin tërthor të tabelës (në kornizë) 30

në rrafshin tërthor të tryezës (nga shtrati) 45

Goditje e mëngës së kokës së boshtit, mm 70

Numri i shpejtësive të boshtit (horizontal / vertikal) 12

Kufijtë e shpejtësisë së gishtit, min -1

horizontal 50-2240

vertikale 56-2500

Numri i radhëve të tavolinës 18

Kufijtë e furnizimit të tabelës, mm/min

gjatësore dhe tërthore 20-1000

vertikale 10-500

Shpejtësia e lëvizjes së shpejtë të një tavoline, m/min

gjatësore dhe tërthore 3.35

vertikale 1.7

Çmimi i ndarjes së gjymtyrëve të lëvizjes së tavolinës, mm

gjatësore dhe tërthore 0.05

vertikale 0,02

Çmimi i ndarjes së një gjymtyre të lëvizjes së mëngës së një gishti vertikal, mm 0,05

Dimensionet e përgjithshme të makinës (gjatësia x gjerësia x lartësia), mm 1600x1875x2080

Pesha e makinës (me pajisje elektrike), kg 1430

4. Mjeti i përdorur në përpunim në makinë.

Makina e konsolës së bluarjes horizontale 6T80Sh dallohet nga prania e një tastierë dhe pozicioni horizontal i boshtit gjatë përpunimit të prerësve cilindrikë, këndorë dhe në formë të sipërfaqeve të sheshta dhe në formë të pjesëve të punës të bëra prej materiale të ndryshme. Mund të përdoren gjithashtu mullinj fundorë dhe mullinj fundorë.

Prerëset cilindrike përdoren në përpunimin e avionëve. Këto prerëse mund të jenë me dhëmbë të drejtë dhe spirale. Frezuesit me dhëmbë spirale funksionojnë pa probleme; ato përdoren gjerësisht në prodhim. Prerëset e drejta përdoren vetëm për sipërfaqe të ngushta ku avantazhet e prerësve spirale nuk ndikojnë shumë në procesin e prerjes. Gjatë funksionimit të prerësve cilindrikë me dhëmbë spirale, ndodhin forca boshtore, të cilat, me një kënd të prirjes së dhëmbit OMEGA = 30 -: - 45 *, arrijnë një vlerë të konsiderueshme. Prandaj, përdoren prerëse cilindrike të dyfishtë, në të cilat dhëmbët e prerjes spirale kanë një drejtim të ndryshëm të prirjes. Kjo ju lejon të balanconi forcat boshtore që veprojnë në prerës gjatë procesit të prerjes. Në kryqëzimin e prerësve, skajet prerëse të njërit prestar mbivendosen nga skajet prerëse të tjetrit. Prerëset cilindrike janë bërë prej çeliku me shpejtësi të lartë, dhe gjithashtu janë të pajisur me futje karabit, të sheshta dhe spirale.

Prerëset këndore përdoren për bluarjen e vrimave të qosheve dhe planeve të pjerrëta. Prerëset me një kënd kanë tehe prerëse të vendosura sipërfaqe konike dhe prapanicë. Prerëset me kënd të dyfishtë kanë skaje prerëse të vendosura në dy sipërfaqe konike ngjitur. Prerëset këndore përdoren gjerësisht në industrinë e veglave për bluarjen e brazdave të çipave të veglave të ndryshme. Në procesin e punës me prerës me një kënd, lindin forca prerëse boshtore, pasi prerja e metalit të pjesës së punës kryhet kryesisht nga skajet prerëse të vendosura në një sipërfaqe konike. Në prerëset me dy kënde, forcat boshtore që lindin nga funksionimi i dy skajeve këndore ngjitur të dhëmbit kompensojnë disi njëra-tjetrën, dhe kur funksionojnë prerëset simetrike me dy kënde, ato janë të balancuara reciprokisht. Prandaj, prerëset me kënd të dyfishtë funksionojnë më mirë. Prerëset këndore të madhësive të vogla janë bërë mullinj fundorë me një fyell cilindrik ose të ngushtuar.

Prerëset në formë përdoren gjerësisht në përpunimin e sipërfaqeve me forma të ndryshme. Përparësitë e përdorimit të prerësve të formës së bluarjes janë veçanërisht të theksuara gjatë përpunimit të pjesëve të punës me një raport të madh të gjatësisë me gjerësinë e sipërfaqeve që do të bluhen. Sipërfaqet me formë të shkurtër në prodhim në shkallë të gjerë përpunohen më së miri me gërvishtje. Sipas dizajnit të dhëmbëve, prerëset në formë ndahen në prerëse me dhëmbë të mbështetur dhe prerëse me dhëmbë të mprehtë (të mprehtë).

Mullinjtë fundorë përdoren gjerësisht në përpunimin e avionëve në makinat bluarëse vertikale. Boshti i tyre është vendosur pingul me rrafshin e përpunuar të pjesës. Ndryshe nga prerëset cilindrike, ku të gjitha pikat e skajeve prerëse janë të profilizuara dhe formojnë sipërfaqen e përpunuar, në mullinjtë e fytyrës profilizohen vetëm majat e skajeve prerëse të dhëmbëve. Skajet e prerjes fundore janë ndihmëse. Puna kryesore e prerjes kryhet nga skajet prerëse anësore të vendosura në sipërfaqen e jashtme.

Mullinjtë fundorë përdoren për përpunimin e brazdave të thella në pjesët e trupit të prerjeve konturore, parvazëve, planeve reciproke pingule. Mullinjtë fundorë në boshtin e makinës janë montuar me një bosht konik ose cilindrik. Në këto prerëse, puna kryesore e prerjes kryhet nga skajet kryesore prerëse të vendosura në sipërfaqen cilindrike, dhe skajet e prerjes së skajit ndihmës pastrojnë vetëm pjesën e poshtme të brazdës. Prerëse të tilla zakonisht bëhen me dhëmbë spirale ose të pjerrëta. Këndi i prirjes së dhëmbëve arrin 30-45 *. Diametri i mullinjve fundorë zgjidhet të jetë më i vogël (deri në 0,1 mm) nga gjerësia e brazdës, pasi brazda thyhet gjatë bluarjes.

Mullinjtë fundorë janë montuar me një fllanxhë përshtatëse. Mandreli në konin e boshtit është i fiksuar me një shufër. Një fllanxhë përshtatës vendoset në qafën e mandrelit dhe një prestar, i cili fiksohet me një vidë. Freza me një zakon për çelësin në vrimë janë montuar në një mandrel me shpatull, i cili ka brazda për thumbat e boshtit.

Mullinjtë e faqes dhe të fundit me një fyell konik Morse janë montuar në konik të boshtit me anë të një mëngë përshtatës.

Freza me diametër të madh me një prerje cilindrike në fund, brazda dhe katër vrima vihen direkt në kokën e boshtit dhe fiksohen me vida.

Gjatë instalimit të mjetit, duhet të mbahet mend se saktësia e përpunimit dhe qëndrueshmëria e mjetit ndikohen negativisht nga rrjedhja e tij. Prandaj, është e nevojshme të monitorohet cilësia e mjetit prerës, mandrels dhe unazave të ndërmjetme.

5. Zhvillimi i një sistemi PPR dhe mirëmbajtja e makinerive

5.1 Dispozitat themelore të sistemit PPR të makinës

Mirëmbajtja parandaluese e planifikuar duhet të kuptohet si një grup masash organizative dhe teknike që synojnë rivendosjen e performancës së makinerive.

Sistemi i mirëmbajtjes parandaluese të planifikuar (PPR) vendos kryerjen e inspektimeve parandaluese dhe riparimeve të planifikuara të çdo njësie pasi të ketë punuar një numër të caktuar orësh.

Frekuenca dhe alternimi i inspektimeve dhe riparimeve të planifikuara përcaktohen nga karakteristikat e pajisjes, qëllimi i saj dhe kushtet e funksionimit.

Sistemi PPR parashikon punën e mëposhtme të mirëmbajtjes në pajisje:

- mirëmbajtja e remontit, e cila përfshin monitorimin e respektimit të rregullave për funksionimin e pajisjeve, veçanërisht mekanizmat e kontrollit, mbrojtëset dhe pajisjet lubrifikuese;

eliminimi në kohë i gabimeve të vogla; rregullimi i mekanizmave.

inspektimi për të kontrolluar gjendjen e pajisjeve, për të eliminuar defektet e vogla dhe për të identifikuar sasinë e punës përgatitore që do të kryhet gjatë riparimit të ardhshëm të planifikuar.

Inspektimet ndërmjet riparimeve të planifikuara të pajisjeve kryhen sipas një plani mujor nga riparuesit;

5.2 Struktura e ciklit të riparimit të makinës

Për makinën 6T80Sh, prodhuar para vitit 1967. Struktura e ciklit të riparimit do të duket si kjo:

ku K- remont; M - riparime të vogla; C - riparim i mesëm; Oh, kontrolle.

Ky cikël përfshin: riparime - 1, të mesme - 2, të vogla - 6, inspektime - 9.

5.3 Llogaritja e frekuencës së ciklit të riparimit dhe vlera e periudhës së riparimit.

Kohëzgjatja e ciklit të riparimit veglat e makinerisë përcaktohet nga produkti i kohës standarde të funksionimit të vendosur për secilën pajisje.

T r.c. \u003d 24000 K om K mi K në K në K në K km, (1)

T r.c. \u003d 24000 1 1 1 0,5 1 1 \u003d 12000 n/h.

Ku: 24,000 orë është një koeficient standard që karakterizon kohëzgjatjen e ciklit të riparimit për pajisjet metalprerëse;

K ohm - koeficienti duke marrë parasysh materialin që përpunohet, K ohm \u003d 1

K mi - koeficienti duke marrë parasysh materialin e mjetit të përdorur, K mi \u003d 1

Кto është një koeficient duke marrë parasysh klasën e saktësisë së pajisjes, Кto =1

K in - koeficienti duke marrë parasysh moshën e pajisjes K në \u003d 0,5

K y - koeficienti duke marrë parasysh kushtet e funksionimit të pajisjeve, K y \u003d 1

K km - koeficienti duke marrë parasysh kategorinë e masës së pajisjeve K km = 1

Për të përcaktuar kohëzgjatjen e ciklit të riparimit në vite, është e nevojshme të përcaktohet fondi aktual vjetor i kohës së funksionimit të një pajisjeje duke përdorur formulën e mëposhtme:

(2)

ku: Fn është fondi nominal vjetor i kohës së funksionimit të pajisjeve, Fn = 2070 h;

? - përqindja e humbjes së kohës së funksionimit të pajisjeve për riparim dhe mirëmbajtje (2%).

Kohëzgjatja e ciklit të riparimit në vite:

(3)

Për të përcaktuar kohëzgjatjen e periudhave të riparimit dhe ndërinspektimit, struktura e ciklit të riparimit është e nevojshme:

K-O-M 1 -O-M 2 -O-C 1 -O-M 3 - O-M 4 -O-C 2 -O-M 5 -O-M 6 -O-K,

Kohëzgjatja e periudhës së riparimit përcaktohet nga formula:

(4)

ku n s, - sasia riparime mesatare, n s \u003d 2

n m - numri i riparimeve të vogla, n m \u003d 6

Kohëzgjatja e periudhës së inspektimit përcaktohet nga formula:

(5)

ku n o - numri i inspektimeve, n o \u003d 9

5.4 Zhvillimi i një plani riparimi.

| Identifikimi i pajisjes | Modeli, lloji i pajisjes | Grupi i kompleksitetit të riparimit | Periudha e riparimit, muaj | Orari i punes | Rinovimi i fundit | Lloji i punës dhe intensiteti i punës sipas muajve | ||||||||||||

| Data | Pamje | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Mulliri horizontal konsol |

6T80Sh | 7/3 | 8 | 1 | XII | te | O | M | O | |||||||||

5.5 Llogaritja e intensitetit të punës së riparimeve të planifikuara të pjesëve mekanike dhe elektrike.

Kompleksiteti i punës së riparimit për ciklin e riparimit të pjesës mekanike të pajisjes, h:

(6)

–

- standardet e punës

riparime të vogla, të mesme dhe të mëdha për njësi të kompleksitetit të riparimit të pjesës mekanike, t m.m =6; tc. m = 9; t k.m =50

Kompleksiteti i punës së riparimit për ciklin e riparimit të pjesës elektrike të pajisjes, h:

(7)

ku 1.05 është një koeficient që merr parasysh rezervën e intensitetit të punës për riparime të paparashikuara;

–

mirëmbajtja totale e pjesës mekanike të pajisjes;

- standardet e punës

riparime të vogla, të mesme dhe të mëdha për njësi të kompleksitetit të riparimit të pjesës elektrike, t m. \u003d 1,5; tc. m =0; t k.m = 12,5

Intensiteti i përgjithshëm i punës së punës së riparimit

(8)

5.6 Llogaritja e kohëzgjatjes së riparimit dhe përbërja e ekipit të riparimit

Fondi aktual i kohës në ndërmarrje

(9)

Sipas kalendarit të prodhimit për vitin 2011, fondi kohor nominal është 2037 orë.

F d - fondi aktual vjetor i kohës për një punëtor, F d \u003d 2037 orë;

?– përqindja e humbjes së kohës së punës për arsye të mira (15%)

Numri i punëtorëve

(10)

ku N është numri i punëtorëve,

T r.gen. - kompleksiteti i përgjithshëm i riparimit;

k n - koeficienti i planifikuar i performancës së standardeve të prodhimit, kn = 1.2.

(11)

(12)

Për riparimin e makinës model 6T80SH ju nevojiten: 1 mekanik (5 kategori), 1 elektricist (5 kategori).

PËRFUNDIM

Në këtë punim terminor u prezantua një përshkrim teknik i makinës horizontale të konsolës së bluarjes 6T80Sh. Shqyrtohen pyetjet për organizimin e shërbimit të riparimit në ndërmarrje, fiksohen pyetjet për përgatitjen e një orari të punës së mirëmbajtjes, përcaktohen intensiteti i punës i punës së riparimit, cikli i riparimit, periudha e riparimit dhe riparimit për një makinë të caktuar.

LITERATURA

etj................

Konsol - freza më e zakonshme. Tabela e makinave bluarëse të konsolës me një rrëshqitje ndodhet në tastierë dhe lëviz në tre drejtime: gjatësore, tërthore dhe vertikale.

Makinat e bluarjes së konsolës ndahen në frezim horizontal (me tavolinë fikse), bluar universal (me tavolinë rrotulluese), bluar vertikal dhe universal. Mbi bazën e frezave vertikale, frezave me kopjim, makinerive me menaxhimin e programit dhe etj.

Makinat e bluarjes së konsolës janë të dizajnuara për të kryer të ndryshme punë mulliri prerëse cilindrike, disqe, fundore, këndore, fundore, në formë dhe të tjera në kushtet e prodhimit të vetëm dhe të grumbullit. Ata mund të bluajnë një sërë pjesësh pune të madhësive të përshtatshme (në varësi të madhësisë së zonës së punës së tryezës) nga çeliku, gize, metale me ngjyra, plastika dhe materiale të tjera. Në makineritë universale të bluarjes me një tavolinë rrotulluese, duke përdorur një kokë ndarëse, mund të bluani brazda spirale në veglat prerëse (stërvitje, gërmues, etj.) dhe pjesë të tjera, si dhe të prisni dhëmbët e ingranazheve të shtytësve dhe spiraleve. Makinat me përdorim të gjerë janë projektuar për të kryer operacione të ndryshme bluarjeje, shpimi dhe të thjeshta të mërzitshme, kryesisht në kushtet e prodhimit të vetëm (në dyqane eksperimentale, veglash, riparimi etj.).

Tabela tregon vlerat e parametrit kryesor - gjerësinë e tabelës, në varësi të madhësisë (numrit) të makinës.

Makina bluarëse konsolale me përmasa të vogla me gjerësi tavoline 160 mm

Këto Makina janë të dizajnuara për përpunimin e pjesëve të vogla të punës, kryesisht nga metalet dhe lidhjet me ngjyra, plastika dhe për përfundimin e pjesëve të punës të bluarjes prej çeliku dhe gize. Makinat e automatizuara lejojnë përpunimin sipas një cikli të caktuar.

Freza me konsolë nr.0 me gjerësi tavoline 200 mm

Makineritë janë të dizajnuara për bluarjen e pjesëve të vogla të punës të bëra prej çeliku, gize, metale dhe aliazhe me ngjyra, plastikë. Ato prodhohen në Uzinën e Veglave Makineri në Vilnius "Zalgiris" në tre versione kryesore: modelet horizontale 6M80G, modelet universale 6M80 dhe modelet vertikale 6M10. Në bazë të këtyre modeleve, uzina prodhon makineri të automatizuara universale (modelet 6P80Sh), kopjuese (modelet 6P10K) dhe operuese.

Freza me konsolë nr.1 me gjerësi tavoline 250 mm

Makineritë prodhohen nga Fabrika e Makinave Frezuese Dmitrov (DZFS). Fabrika prodhon makina të serisë P të modeleve të mëposhtme: 6R81G - bluarje horizontale, 6R81 - bluarje universale, 6R11 - bluarje vertikale dhe 6R81Sh - me qëllim të gjerë. Të gjitha këto modele makinerish janë të unifikuara (kuti ingranazhi, kutia e ushqimit, kutia e pasme, konsola, mekanizmi i ndërrimit të kutisë së marsheve, etj.). Disa grupe ndryshojnë kryesisht në pjesët e trupit (tavolina, shtretër, etj.). Më parë, uzina prodhonte makineri bluarjeje konsole të serisë H: 6N81G, 6N81 dhe 6N11.

Skema kinematike e makinave

Në fig. 115 tregon diagramin kinematik të makinave 6R81G dhe 6R81. Diagrami kinematik i makinës bluarëse vertikale 6P11 ndryshon nga diagrami kinematik i makinerive 6P81G dhe 6P81 në rregullimin vertikal të boshtit.

Oriz. 115. Diagrami kinematik i makinave bluarëse të konsolës modele 6P81 dhe 6P81G

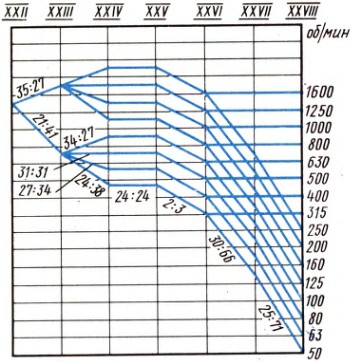

Zinxhiri i lëvizjes kryesore. Nga një motor elektrik 5,5 kW me shpejtësi 1450 rpm, lëvizja transmetohet përmes një bashkimi gjysmë të ngurtë (bosht XXII) në boshtin XXIII me anë të dy opsione transmetimet: 35:27 ose 21:41. Në të ardhmen, gjithmonë numri i ingranazhit në diagramin kinematik nënkupton numrin e dhëmbëve të tij. Kështu, boshti XXIII mund të marrë dy shpejtësi të ndryshme.

Duhet të theksohet se me një modul konstant, teorikisht, kushti për kohezionin e ingranazheve është që shuma e numrit të dhëmbëve të çifteve të çiftëzuara të rrotave të jetë konstante.

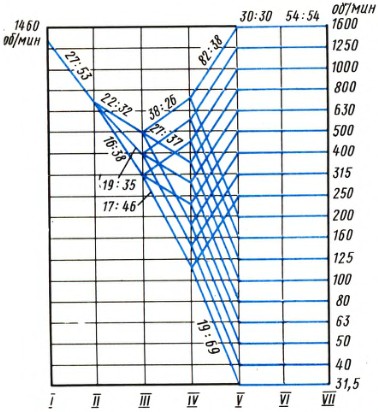

Për qartësi dhe qartësi më të madhe, zinxhirin kinematik të lëvizjes kryesore do ta analizojmë njëkohësisht sipas skemës kinematike (Fig. 115) dhe sipas të ashtuquajturës diagramë strukturore (rrjet) të shpejtësisë së boshtit (Fig. 116). Treguar në fig. 116 rrjeti i numrave të rrotullimeve jep një paraqitje vizuale jo vetëm të të gjitha rrotullimeve në minutë të të gjitha boshteve të mekanizmit, por edhe të ingranazheve përmes të cilave merret secili prej këtyre numrave. Në diagram, 7 vija vertikale janë vizatuar në një distancë të barabartë nga njëra-tjetra në përputhje me numrin e rrotullave të kutisë së shpejtësisë (boshtet XXII-XXVII, shih Fig. 116), si dhe vija horizontale. Distancat midis vijave vertikale dhe horizontale varen nga shkalla e zgjedhur.

Oriz. 116. Grafiku i numrit të rrotullimeve të veglave të makinerive të modeleve 6P81, 6P81G dhe 6P11

Pikat e kryqëzimit të vijave vertikale dhe horizontale përgjatë vertikales korrespondojnë me numrin e rrotullimeve (në cilindo nga boshtet e ndërmjetme) të treguara nga vlera numerike në bosht (bosht XXVIII). Nga boshti XXIII në boshtin XXIV, lëvizja transmetohet përmes njërit prej katër çifteve të ingranazheve: 34:27, 31:31, 27:34 ose 24:38 (shih Fig. 115 dhe Fig. 116). Këtu, gjendja e ngjitjes (11) është gjithashtu e kënaqur me një saktësi prej një: për të katër çiftet, shuma e numrave të dhëmbëve të ingranazheve është përkatësisht 61 ose 62 (me një modul konstant m - 2,5 mm).

Është e lehtë të shihet se nëse nga një bosht me n shpejtësi të ndryshme lëvizja transmetohet në boshtin tjetër në m variante (m = 2, 3, 4, etj.), atëherë numri i shpejtësive të ndryshme të këtij boshti do të jetë i barabartë. në prodhimin e m n, pra dyfishohet, trefishohet etj. Pra, në rastin tonë, boshti XXIII ka dy shpejtësi dhe lëvizja në boshtin XXIV transmetohet në katër mënyra të ndryshme. Prandaj, boshti XXIV ka tetë (2 4) shpejtësi të ndryshme (shih fig. 115 dhe 116).

Vlerat numerike të rrotullimeve mund të përcaktohen me saktësi të mjaftueshme dhe sipas grafikut (shih Fig. 116). Nga boshti XXIV në boshtin XXV, lëvizja transmetohet përmes ingranazheve 24:24. Nga boshti XXV në boshtin XXVI, lëvizja transmetohet me anë të një transmisioni me rrip V me një raport ingranazhi 2:3. Kur tufa që lidh boshtin XXVI me boshtin (bosht XXVIII) është i kyçur, është e mundur të transmetohet vlerat më të larta shpejtësia e gishtit (1600, 1250,1000,800, 630, 500, 400, 315 rpm). Lëvizja nga boshti XXVI në bosht mund të transmetohet duke përdorur numërimin, nga boshti XXVI në boshtin XXVII duke përdorur marshin 30:66 dhe nga boshti XVII në boshtin XVIII (boshti) me ingranazh 25:71. Raporti i ingranazhit të mbingarkimit është afërsisht 1/6, d.m.th., tejkalimi funksionon si një ndërrim në rënie. Kështu, boshti ka tetë shpejtësi më të larta kur funksionon pa numërim dhe tetë numrin më të ulët të rrotullimeve (250, 200, 160, 125, 100, 80, 63 dhe 50 rpm), domethënë gjithsej gjashtëmbëdhjetë shpejtësi të ndryshme.

Direkt nga diagrami kinematik ose nga diagrami strukturor, mund të shkruani ekuacionet e zinxhirëve kinematikë për të përcaktuar të gjashtëmbëdhjetë hapat e shpejtësisë së boshtit. Për të përcaktuar numrin maksimal të rrotullimeve të boshtit, është e nevojshme të zgjidhni ingranazhet me raportin më të madh të ingranazheve nga opsionet e ndryshme të ingranazheve nga një bosht në tjetrin, dhe për të përcaktuar numrin minimal të rrotullimeve - me atë më të vogël.

Ndryshoni drejtimin e rrotullimit të boshtit duke e kthyer motorin mbrapsht.

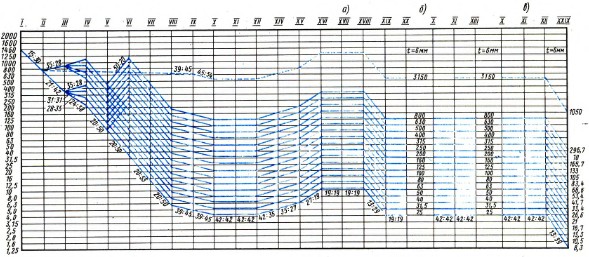

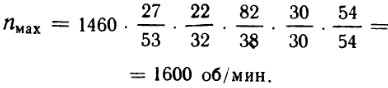

Zinxhiri i ushqimit. Mekanizmat e furnizimit drejtohen nga një motor elektrik me fllanxha 1,5 kW i lidhur drejtpërdrejt me boshtin I me një bashkim gjysmë të ngurtë. Kutia e furnizimit përbëhet nga 9 boshte (I-IX). Në fig. 117 tregon një grafik të makinës së kutisë së furnizimit. Sipas rrjetës strukturore (Fig. 117) dhe diagramit kinematik (shih Fig. 115), është e lehtë të shihet se në makinë është e mundur të merret një numër furnizimesh përgjatë një serie gjeometrike me një emërues (φ = 1.26 në intervalin 25-800 mm / min për furnizimet gjatësore të shiritit dhe në intervalin 8,3 - 266,7 mm / min për furnizimet vertikale.

Oriz. 117.

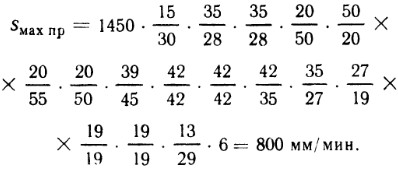

Ekuacioni i zinxhirit kinematik për furnizimin më të madh gjatësor (shih Fig. 115 dhe 117),

Gjithashtu, sipas orarit të drejtimit të kutisë së furnizimit, mund të shkruani lehtësisht të gjitha ekuacionet e tjera të zinxhirëve kinematikë për furnizimet gjatësore, tërthore dhe vertikale.

Lëvizja e punës nga kutia e ushqimit transmetohet në kutinë e kundërt me anë të një tufë tejkaluese të goditjes së punës. Kutia e kundërt përdoret për të kthyer çift rrotullues të marrë nga boshti i daljes së kutisë së furnizimit në atë përkatës. lëvizjes punëtore(gjatësore, tërthore dhe vertikale) në dy drejtime të kundërta. Në boshtin e hyrjes X, është instaluar një tufë sigurie e topit, e rregulluar për të transmetuar çift rrotullues maksimal. Boshti XIII është një vidë me ushqim të kryqëzuar. Në skajet e boshteve XII dhe XIII ka një dorezë dhe një rrotë dore për lëvizje manuale në drejtimet tërthore dhe vertikale.

Lëvizje të shpejta tavoline, rrëshqitje tërthore dhe tastierë. Këto lëvizje kryhen përgjatë zinxhirëve kinematikë të paraqitur në Fig. 117 vijë me pika. Kryqëzimi i shpejtë për prurjet gjatësore dhe tërthore është 3150 mm/min, dhe për atë vertikal tre herë më pak - 1050 mm/min.

Makinat e frezës së konsolës nr.2 me gjerësi tavoline 320 mm dhe nr.3 me gjerësi tavoline 400 mm

Këto makina prodhohen në fabrikën e makinave bluarëse Gorky (GZFS). Fabrika prodhon makineri të modeleve të mëposhtme: 6R82G dhe 6R83G - frezë horizontale; 6P82 dhe 6P83 - bluarje universale; 6P12 dhe 6P13 - bluarje vertikale; 6R12B dhe 6R13B - bluarje vertikale, me shpejtësi të lartë; 6R82Sh dhe 6R83Sh - universale e gjerë.

Makinat e frezës së konsolave të serisë "P" janë modele më të avancuara në krahasim me makinat e prodhuara më parë të serisë "M". Modelet e reja kanë ngurtësi të lartë dhe rezistencë ndaj dridhjeve, gjë që rrit qëndrueshmërinë e mjetit prerës dhe produktivitetin e punës. Dizajni i kapëses së folesë është ridizajnuar dhe siguron një përshtatje të sigurt dhe parandalon lëvizjen boshtore të kapëses, duke siguruar një pozicion të qëndrueshëm të boshtit të boshtit. Besueshmëria e pajisjeve elektrike të veglave të makinerisë është rritur duke vendosur pajisjet në kamare elektronike të izoluara dhe duke përmirësuar instalimet elektrike të disqeve elektrike në makinë. Në modelet e reja, lubrifikimi i udhëzuesve të konsolës dhe njësisë "slitë tavoline" kryhet në mënyrë qendrore nga pompa e pistës. Falë lubrifikimit efektiv, qëndrueshmëria e këtyre komponentëve rritet, saktësia origjinale e makinës ruhet më gjatë dhe koha për mirëmbajtjen e saj zvogëlohet. Kushinetat e topit përdoren në kushinetat me vidhos plumbi në vend që të vishen shpejt tufat prej gize, lubrifikimi i kushinetave është përmirësuar. Një mburojë mbrojtëse është futur në fund të tabelës për të mbrojtur udhëzuesit e tavolinës nga patate të skuqura kur tavolina zhvendoset në pozicionin më të majtë.

Aftësitë teknologjike të makinerive të serisë "P" janë zgjeruar duke rritur udhëtimin gjatësor të tabelës me 100 mm. Për një vendosje më të saktë të tryezës në një pozicion të caktuar, përdoret një fiksim i ri i gjymtyrëve. Makineritë e serisë "P" kanë forma perfekte që plotësojnë kërkesat moderne të estetikës teknike.

Përbërësit kryesorë të këtyre modeleve të makinave janë të unifikuara.

Për lehtësinë e menaxhimit dhe zvogëlimin e kostove të kohës ndihmëse, përveç automatizimit të ciklit të përpunimit në makinat e serive "M" dhe "R" të Uzinës së Makinave bluarëse Gorky, ofrohet: e dyfishuar (përpara dhe në ana e majtë e makinës) ndryshimi i numrit të rrotullimeve të boshtit dhe furnizimit të tavolinës me mekanizma me një dorezë dhe selektive që lejojnë vendosjen e numrit të kërkuar të rrotullimeve ose furnizimin duke rrotulluar numrin pa kaluar nëpër hapa të ndërmjetëm; kontrolli i lëvizjeve automatike të tavolinës nga dorezat, drejtimi i rrotullimit të së cilës përkon me drejtimin e lëvizjes së tabelës; filloni, ndaloni boshtin dhe aktivizoni lëvizjet e shpejta duke përdorur butonat; frenimi i boshtit me rrymë të vazhdueshme; prania e lëvizjeve të shpejta të tabelës në drejtimet gjatësore, tërthore dhe vertikale.

Skema kinematike e makinave

Në fig. 118 tregon një diagram kinematik, dhe në fig. 119 është një grafik i numrit të rrotullimeve të gishtit, duke shpjeguar strukturën e mekanizmit të lëvizjes kryesore të makinave bluarëse të konsolës 6P12 dhe 6P13.

Oriz. 118. Diagrami kinematik i modeleve të veglave makine 6P12 dhe 6P13

Oriz. 119. Grafiku i numrit të rrotullimeve të makinerisë 6P12 dhe 6P13

Kutia e ingranazhit të makinave 6R82G, 6R82, 6R83G dhe 6R83 ndryshon vetëm në pozicionin horizontal të boshtit, dhe kutia e ushqimit është e njëjtë me makinat 6R12 dhe 6R13. Kutia e ingranazhit të boshtit horizontal të makinave bluarëse universale të konsolit 6P82Sh dhe 6P83Sh, si dhe kutia e tyre e ushqimit, janë plotësisht të unifikuara.

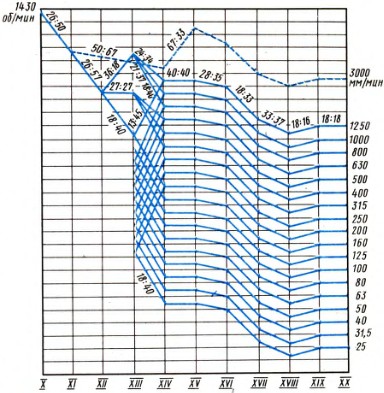

Zinxhiri i lëvizjes kryesore makinat 6P12 dhe 6P13. Nga një motor elektrik me fuqi 7,5 kW për një makinë 6P12 dhe (10 kW për një makinë 6P13) përmes një bashkimi elastik, lëvizja transmetohet në boshtin F, dhe nga boshti I në boshtin II përmes një treni ingranazhesh 27:53 . Në boshtin II ka një bllok të trefishtë ingranazhesh, me të cilin mundësohet transmetimi i rrotullimit në boshtin III me tre shpejtësi të ndryshme përmes marsheve 22:32, 16:38 dhe 19:35. Nga boshti III në boshtin IV, lëvizja mund të transmetohet gjithashtu në tre opsione të ndryshme ingranazhesh: 38:26, 27:37, 17:46. Prandaj, boshti IV ka nëntë numra të ndryshëm rrotullimesh (3x3 = 9). Boshti V merr lëvizjen e tij nga boshti IV përmes një grupi marshish të dyfishtë duke përdorur marshe 82:38 dhe 19:69. Pra boshti V ka 18 shpejtësi të ndryshme (9x2=18). Nga boshti V, lëvizja transmetohet në boshtin VI me një ingranazh të pjerrët 30:30, dhe nga boshti VI në boshtin VII - përmes një ingranazhi 54:54. Sipas grafikut (shih Fig. 119), mund të shkruani ekuacionin e zinxhirit kinematik për secilën nga 18 shpejtësitë. Kështu, për shembull, për numrin më të madh të rrotullimeve të gishtit, do të duket kështu:

Zinxhirët e ushqimit. Ngasja e furnizimit kryhet nga një motor i veçantë me fllanxha me fuqi 2,2 kW për makinën 6P12 dhe 3 kW për makinën 6P13. Sipas diagramit kinematik të makinerive (shih Fig. 118) dhe planit të ushqimit (Fig. 120), do të analizojmë zinxhirët e ushqimit kinematik.

Oriz. 120. Grafiku i ngasjes së prurjeve gjatësore të veglave të makinerive të modeleve 6P12 dhe 6P13

Nëpërmjet marsheve 26:50 boshti XI merr rrotullim, pastaj përmes marsheve 26:57 - boshti XII. Në boshtin XII ekziston një bllok i lëvizshëm i trefishtë i ingranazheve, i cili informon boshtin XIII për tre shpejtësi rrotullimi përmes ingranazheve: 36:18, 27:27 dhe 18:36. Në boshtin XIV ekziston një bllok i lëvizshëm i trefishtë, me ndihmën e të cilit lëvizja nga boshti XIII në boshtin XIV gjithashtu mund të transmetohet në tre opsione ingranazhesh 24:34, 21:37 dhe 18:40. Prandaj, boshti XIV ka nëntë numra të ndryshëm rrotullimesh (3 x 3 = 9). Kur rrota e lëvizshme e ingranazheve 40 me kamera në fund zhvendoset djathtas dhe fiksohet me tufën M 1 të lidhur fort me boshtin XIV, rrotullimi nga boshti XIV në boshtin XV transmetohet drejtpërdrejt. Nëse rrota e ingranazhit 40 është e lidhur me rrotën e ingranazhit 18 (siç tregohet në diagram), duke ndezur kështu tufën M 1, atëherë lëvizja në boshtin XIV do të transmetohet përmes stafetës. Bust këtu funksionon si një zhvendosje në rënie. Kështu, kutia e ushqimit të makinave bluarëse të konsolës 6R82G, 6R82, 6R12, 6R12B, 6R13, 6R13B, 6R82Sh dhe 6R83Sh ka 18 furnizime të ndryshme: nëntë kur punoni pa numërim dhe nëntë kur punoni me numërim. Nga boshti XIV në boshtin XV, lëvizja transmetohet përmes një ingranazhi 40:40. Nga rrota e gjerë e ingranazhit 40, e montuar në boshtin XV, tufa e sigurisë M p me tufën e kamerës M 2 të ndezur, lëvizja transmetohet në boshtin XV, dhe prej tij në boshtin XVI me anë të një ingranazhi 28: 35. Nga boshti XVI në boshtin XVII, lëvizja transmetohet përmes marsheve 18:33. Nga boshti XVII, është e mundur të transferohen të gjitha shpejtësitë në vidhat e plumbit të prurjeve gjatësore, tërthore dhe vertikale. Pra, ushqimi gjatësor kryhet më tej sipas zinxhirit të mëposhtëm: nga boshti XVII në boshtin XVIII me një ingranazh 33:37, nga boshti XVIII në boshtin XIX - përmes një çifti ingranazhesh të pjerrëta 18:16, dhe nga boshti XIX në boshtin XX - vidhosja kryesore e ushqimit gjatësor është gjithashtu përmes një çifti ingranazhesh të pjerrëta 18:18.

Lëvizjet e shpejta të tavolinës në të gjitha drejtimet kryhen me tufën e fërkimit M 3 të ndezur dhe kryhen përgjatë zinxhirit kinematik të paraqitur në fig. 120 vijë me pika. Siç shihet nga fig. 118, rrotullimi nga motori i ushqimit transmetohet në boshtin XV përmes ingranazheve 26:50, 50:67 dhe 67:33 dhe më tej përgjatë zinxhirëve kinematikë të prurjeve të punës.

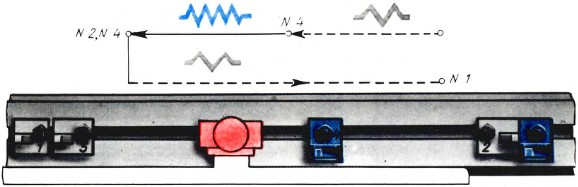

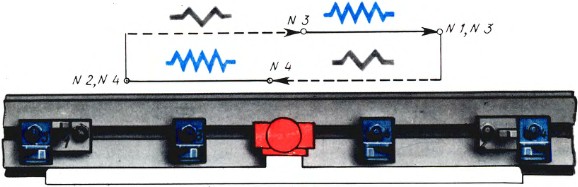

Vendosja e makinerive për cikle automatike të punës

Për makinat e bluarjes së konsolave të serive "M" dhe "P", lëvizja gjatësore e tabelës mund të kontrollohet me cikle gjysmë automatike ose automatike. Në kushtet e prodhimit të vetëm, kontrolli i ushqimit gjatësor dhe lëvizja e shpejtë e tavolinës kryhet me dorë. Në prodhimin serik, këto makina mund të konfigurohen për cikle të përpunimit gjysmë-automatik (kërcim) dhe automatik (lavjerrës). Për këtë qëllim, në folenë anësore T të tabelës, vendosen kamera në një sekuencë të caktuar dhe në një distancë të caktuar nga njëra-tjetra (shih Fig. 39), të cilat në momentet e duhura veprojnë në rrotullën për të kontrolluar shpejtësinë dhe lëvizjet e punës të tavolinës dhe në dorezën e kalimit të ushqimit gjatësor, duke siguruar funksionimin e makinës sipas një cikli të caktuar.

Tabela mund të konfigurohet për ciklet e mëposhtme automatike:

- me ndërprerje gjysmë-automatike: a) shpejt djathtas - ushqej djathtas - shpejt mbrapa (në të majtë) - ndalo etj. (Fig. 121); b) shpejt në të majtë - ushqeni në të majtë - shpejt mbrapa (në të djathtë) - ndaloni, etj. (Fig. 122), d.m.th., fitohet i njëjti cikël i lëvizjeve të tavolinës, por vetëm në anën e majtë;

- Cikli automatik i lavjerrësit: shpejt djathtas - ushqim djathtas - shpejt majtas - ushqim majtas - shpejt djathtas etj. (Fig. 123).

Oriz. 121. Vendosja e kamerave me një cikël gjysmë automatik të njëanshëm në të djathtë

Oriz. 122. Vendosja e kamerave me një cikël gjysmë automatik të njëanshëm në të majtë

Oriz. 123. Vendosja e kamerave me cikël lavjerrës

Për të konfiguruar makinën për funksionim automatik, duhet:

- shkëputni makinën nga rrjeti me çelësin e hyrjes "ndezur - fikur";

- vendosni çelsat për kontroll manual ose automatik të lëvizjes gjatësore të tavolinës dhe punës tryezë të rrumbullakët në pozicionin "Kontrolli automatik";

- ndizni makinën me çelësin e hyrjes "On - Off":

- instaloni kamerat në varësi të ciklit të miratuar.

Kur vendosni për funksionimin automatik, duhet të kihet parasysh se kalimi nga ushqimi në udhëtim të shpejtë ose nga udhëtimi i shpejtë në ushqim është i mundur në çdo pikë të goditjes dhe në çdo drejtim lëvizjeje dhe kufizohet vetëm nga mundësia e vendosjes së kamerës. në këtë pikë.

Çelësi për lëvizjen gjatësore manuale ose automatike të tavolinës vendoset në pozicion neutral, dorezat e goditjes gjatësore duke e shtypur me një kaçavidë derisa të ndalet dhe duke e kthyer në pozicionin fiks "Kontrolli automatik".

Ndalimi i lëvizjes së tavolinës djathtas ose majtas bëhet nga kamerat nr.5 ose 6, të cilat veprojnë në zgjatimet e dorezës së goditjes gjatësore. Kamerat nr. 1 dhe 2 nuk duhet të hiqen kurrë nga makina, pasi ato kufizojnë pozicionet ekstreme të tabelës.

Kalimi nga ushqimi në shpejtësi të lartë ose nga shpejtësia e lartë në ushqim (kur tabela lëviz djathtas ose majtas) bëhet nga kamerat nr. 3 dhe 4, të cilat veprojnë në rrota.

Kamera e djathtë dhe e majtë ndryshojnë vetëm në pozicionin e levës. Nëse është e nevojshme, leva mund të zhvendoset në anën tjetër.

Kur punoni me kontroll manual, kamerat nr. 3 dhe 4 rekomandohet të hiqen ose të riorganizohen në pjesën që nuk funksionon të tryezës për të mbrojtur mekanizmin nga konsumimi i panevojshëm.

Kur bluarni një grup boshllëqesh në të njëjtën kohë, në të cilat sipërfaqet që do të përpunohen janë të vendosura në distanca të konsiderueshme nga njëra-tjetra, makina mund të konfigurohet për të punuar në një cikël kërcimi të furnizimit djathtas ose majtas.

Në përputhje me vendndodhjen e sipërfaqeve që do të përpunohen, tabela e makinës do të marrë lëvizje të shpejta ose të ngadalta sipas skemës: shpejt në të djathtë (ose majtas) - ushqim djathtas (ose majtas) - shpejt në të djathtë ( ose majtas), etj. - kthim i shpejtë - ndalesë.

Në cikli automatik i lavjerrësit pjesët e punës vendosen në mënyrë alternative në anën e djathtë të tryezës, pastaj në të majtë. Gjatë përpunimit të një pjese të punës të instaluar në njërën anë të tryezës, në anën tjetër të saj, punëtori heq pjesën e përpunuar dhe instalon një pjesë të re të punës. Tabela e makinës në këtë rast kryen vazhdimisht një cikël të mbyllur lëvizjesh: shpejt në të djathtë - ushqyer djathtas - shpejt në të majtë - ushqim në të majtë - shpejt në të djathtë etj.

Kur tabela funksionon në një cikël automatik, është e nevojshme të keni parasysh sa vijon: cikli ndizet kur boshti ndizet me dorezën e goditjes gjatësore në drejtim të furnizimit të pjesës së punës; vendosja e dorezës në pozicionin "Stop" (neutral) ju lejon të ndizni furnizimin ose kalimin e shpejtë në të gjitha rastet, pavarësisht nga konfigurimi i makinës për ciklin automatik ose kontrollin manual, me përjashtim të momentit kur rrotullimi rrotullohet nga kamera. Në këtë pikë, tabela mund të ndalet vetëm duke përdorur butonat Stop. Përpara se të ndizni tavolinën pas një ndalese të tillë, është e nevojshme të kontrolloni nëse rrota është e fiksuar.

Në kushtet e një cikli automatik, butonat "Tabela e shpejtë" nuk funksionojnë.

Freza me konsolë Nr. 4 me gjerësi tavoline 500 mm

Fabrika e mjeteve të rënda të makinës në Ulyanovsk prodhon makina bluarjeje konsol: një makinë bluarje horizontale model 6N84G dhe një makinë bluarje vertikale model 6N14. Makineritë kanë një ngasje ushqimi pa shkallë në drejtimet gjatësore, tërthore dhe vertikale nga motori elektrik rrymë e vazhdueshme me amplifikatorë magnetikë. Makineritë mund të konfigurohen për cikle pune automatike dhe gjysmë automatike.

Dërgoni punën tuaj të mirë në bazën e njohurive është e thjeshtë. Përdorni formularin e mëposhtëm

Studentët, studentët e diplomuar, shkencëtarët e rinj që përdorin bazën e njohurive në studimet dhe punën e tyre do t'ju jenë shumë mirënjohës.

Postuar ne http://www.allbest.ru/

Prezantimi

1. Pjesa e përgjithshme

1.1 Qëllimi dhe pajisjet e punishtes

2. Pjesë e veçantë

2.1 Qëllimi dhe pajisja e makinës universale të bluarjes së konsolës 6E80Sh

2.3 Lubrifikimi i makinerisë universale bluarëse të konsolës model 6E80Sh

3. Organizimi i prodhimit

3.1 Dokumentacioni teknik për riparimin e makinës universale të bluarjes së konsolës model 6E80Sh

3.2 Lista e pajisjeve ndihmëse, pajisjeve dhe veglave për riparimin e makinës universale bluarëse të konsolës model 6E80Sh

4. Pjesa ekonomike

4.1 Afatet kohore për riparimin e makinës universale bluarëse të konsolës model 6E80Sh

4.2 Tarifat e dyshemesë së dyqaneve

5. Masat për sigurinë dhe pajisjet kundër zjarrit

5.1 Mbrojtja e punës në kantier

5.2 Siguria

5.3 Higjiena industriale

5.4 Mbrojtja nga zjarri

5.5 Mbrojtja e mjedisit

Bibliografi

Prezantimi

ArcelorMittal është kompania më e madhe e çelikut në botë, duke kontrolluar 10% të tregut botëror të çelikut në fund të vitit 2008. Regjistruar në Luksemburg.

Ajo u formua në vitin 2006 nga bashkimi i Arcelor me bazë në Luksemburg dhe Indian Mittal Steel, në pronësi të biznesmenit indian Lakshmi Mittal.

Pas bashkimit, kapaciteti prodhues i kompanisë arriti në 120 milionë tonë në vit. Objektivi i zhvillimit u njoftua për të rritur kapacitetin gjatë pesë viteve të ardhshme në 150 milion ton. Kriza ekonomike çoi në shtyrjen e projekteve në vazhdim nga 2011-2012 në 2014.

Shoqëria Aksionare ArcelorMittal Temirtau është ndërmarrja më e madhe në sektorin minerar dhe metalurgjik të Republikës së Kazakistanit dhe është një kompleks i integruar minerar dhe metalurgjik me bazën e vet të qymyrit, mineralit të hekurit dhe energjisë.

ArcelorMittal Temirtau SHA përfshin:

Departamenti i çelikut;

Departamenti i Qymyrit;

departamenti i mineralit të hekurit.

SHA "ArcelorMittal Temirtau" është e specializuar në prodhimin e produkteve të sheshta dhe të gjata, duke përfshirë ato me polimer, zink dhe i veshur me alumin, dhe gjithashtu prodhon sinter, mineral hekuri dhe koncentrat qymyri, koks, hekur derri, çelik, duke përfshirë pllaka të derdhura vazhdimisht, shirita, shirita spar, tuba të salduar elektrik dhe produkte të ngjashme të industrive kimike të furrës së lartë dhe koksit.

ArcelorMittal Temirtau SHA është një kompani e orientuar nga shoqëria. Në bilancin e ndërmarrjes ka shtëpi pushimi, sanatoriume, kampe verore për fëmijë, komplekse sportive dhe institucionet mjekësore. Kompania është një ofrues i shërbimeve (hot dhe ujë të ftohtë, ngrohje, energji elektrike) për banorët e Temirtaut.

frezë teknologjike me konsol

1. Pjesa e përgjithshme

1.1 Qëllimi dhe organizimi i punëtorisë

Pasaporta nr. 31 e dyqanit

Punëtoria u projektua nga dega Karaganda e Gipromez në 1957, e ndërtuar dhe vënë në funksion nga Trusti Kazmetallurgstroy në shtator 1970 (pa një ndërtesë administrative).

Punëtoria kishte për qëllim kryerjen e riparimeve të pajisjeve për sinterim, çeliku dhe shkritore. Në tetor 1971, seminari u riorganizua në lidhje me krijimin e një nënndarjeje të pavarur strukturore të TsRMO-1.

TsRMO-2 është projektuar për riparimin e pajisjeve të prodhimit të çelikut, prodhimin dhe restaurimin e pjesëve të këmbimit, gypave të furrës së furrës, kokave të hendeve të konvertuesit, prodhimin dhe restaurimin e shufrave mbyllëse të kazanëve që derdhin çeliku.

Punishtja përbëhet nga dy seksione riparimi (vatër e hapur dhe konvertues) dhe një punishte riparimi dhe mekanike.

Punishtja ndodhet në një ndërtesë me dy gjire 96 metra e gjatë dhe 18 metra e gjerë, me një sipërfaqe totale prej 3460 metrash katrorë.

Transporti brenda punishtes i mallrave kryhet me tre vinça elektrik me kapacitet ngritës 5 ton, dy vinça me kapacitet ngritës 15/3 ton, një karrocë elektrike me kapacitet ngritës 10 tonë, dy makina elektrike dhe dy ngarkues elektrik.

Qarkullimi i ngarkesave të jashtme kryhet me transport hekurudhor dhe rrugor.

Punishtja ka tre hyrje rrugore dhe një binar aksesi hekurudhor me gjatësi 18 m. Të gjitha hyrjet e punishtes janë të pajisura me perde ajrore.

Punëtoria ngrohet me 5 njësi STD-300.

Projekti parashikon:

1. Heqja e produkteve nga 1 Sipërfaqja e përgjithshme punëtori - 0,68 t/vit

2. Largimi i produkteve nga një makinë kryesore - 88.5 t / vit

3. Prodhimi i produkteve për operator makinerie - 54.5 ton/vit

4. Prodhimi i produkteve për punëtor - 22.6 ton/vit.

Kapaciteti prodhues

|

Emri |

Lirimi vjetor |

||||

|

Sipas projektit |

Në fakt, që nga 1 janari 1972 |

||||

|

Përpunimi i pjesëve të këmbimit |

|||||

|

Përpunimi i pjesëve rezervë të riparueshme |

|||||

|

Shufra ndalimi të përpunimit |

|||||

|

Riparimi i Tuyere |

|||||

|

Punime riparimi dhe montimi |

PROCESI TEKNOLOGJIK.

Procesi teknologjik i përpunimit të pjesëve të këmbimit është individual dhe në shkallë të vogël. Derdhja, farkëtimi dhe metali seksional për prodhimin e pjesëve të këmbimit vijnë në punëtori nga magazinat e OTS dhe punëtoritë e prokurimit të departamentit të shefit mekanik. Teknologjia e riparimit konsiston në montimin dhe rishikimin e njësive gjatë përgatitjes së riparimeve, zëvendësimin e njësive, pjesëve individuale dhe rishikimin e njësive gjatë periudhës së riparimit.

Punishtja është vendosur të punojë në dy turne, me një turne kohëzgjatje prej 8.25 orë me një javë pune pesëditore me dy ditë pushim.

1.2 Qëllimi dhe karakteristikat e shkurtra teknike të pajisjes kryesore

KARAKTERISTIKAT E ZONAVE DHE PUNINE RIPARIMI DHE MEKANIKE.

Zona për riparimin e pajisjeve të dyqanit me vatër të hapur - kryen riparime të planifikuara parandaluese të pajisjeve sipas orareve të miratuara në dyqanet e vatrës së hapur, refraktarit dhe përgatitjes së përbërjes.

Lokali ndodhet në ambientet e dyqanit me vatër të hapur.

Vendi përfshin 7 ekipe (60 persona) montues riparimi, saldator elektrik dhe gaz dhe prerës.

Zona për riparimin e pajisjeve të dyqanit të konvertuesve - kryen riparime të planifikuara parandaluese të pajisjeve në përputhje me oraret e miratuara në dyqanet e konvertuesve dhe shtyllave.

Vendndodhja ndodhet ne ambjentin e ndertuar te pallatit kryesor te dyqanit te konvertuesve ne zonen 60, ne nr 23.

Vendi përfshin 7 ekipe (62 persona) montues riparimi, saldator elektrik dhe gaz dhe prerës.

Punishte riparimi dhe mekanike.

Postuar ne ndërtesa e prodhimit seminare. Punishtja e riparimit dhe mekanikës përfshin:

A) departamenti mekanik;

B) departamenti i bravandreqës dhe montimit;

C) departamenti i falsifikimit dhe saldimit dhe i prokurimit;

D) departamenti për prodhimin dhe restaurimin e shufrave mbyllëse;

D) shërbim elektromekanik.

Ndarja mekanike është projektuar për përpunimit pjesë këmbimi. Ndodhet në hapësirën AB në një sipërfaqe prej 48 metrash katrorë. Numri i makinerive është i instaluar në departament, bazuar në kompleksitetin e përpunimit të një ton produkte - 90 orë makinerie.

Departamenti i bravandreqës dhe montimit është i destinuar për montimin dhe rishikimin e njësive të pajisjeve të dyqaneve të shkrirjes së çelikut të uzinës. Departamenti ndodhet në hapësirën AB dhe BV në zonën 972. Departamenti përbëhet nga 2 ekipe (10 persona) bravandreqës.

Departamenti i Saldimit dhe Prokurimit Forge-Saldimi është i destinuar për prodhimin e falsifikimeve të vogla dhe boshllëqeve të veglave, prerjen e boshllëqeve nga produkte të mbështjellë të profileve të ndryshme dhe prodhimin e tubave prej bakri të dyqaneve të vatrave të hapura dhe konvertuesve. Reparti me magazine metalike ndodhet ne gjirin AB ne zonen 648.

Reparti për prodhimin dhe restaurimin e shufrave të ndalimit është i destinuar për prodhimin e shufrave të ndalimit për lugë derdhje çeliku. Punimet kryhen në një linjë prodhimi me kapacitet 1600 ton shufra mbyllëse në vit.

Aktualisht, dizajni i departamentit është duke u rishikuar me qëllim përmirësimin e procesit teknologjik për prodhimin e kashtës së ndalimit.

Shërbimi elektromekanik është krijuar për të kryer riparime parandaluese të planifikuara dhe pajisje për zgjidhjen e problemeve në një punishte mekanike. Shërbimi ndodhet në gjirin e BV në një dhomë të ndërtuar me një sipërfaqe prej 180 metrash katrorë. Shërbimi përbëhet nga 4 elektricistë dhe 6 bravandreqës.

Magazina e materialit ndodhet në gjirin e BV në një dhomë të ndërtuar me sipërfaqe 24 metra katrorë. Magazina është menduar për ruajtjen e aseteve materiale dhe teknike. Punimet për transportin e mallrave në magazinë kryhen me dorë.

Magazina e pjesëve të këmbimit ndodhet në hapësirën e BV në zonën 24, e rrethuar me rrjetë metalike. Depoja shërbehet nga një pirun elektrik me kapacitet mbajtës 5 ton.

FURNIZIMI I DYQANIT.

Punishtja furnizohet me energji elektrike nga 12 nënstacione me kabllo 10 kV. Në punishte është instaluar një transformator zbritës 1000 kVA, 10/0.4 kV.

Fuqia totale elektrike e punishtes është 660 kW.

Përfshirë fuqinë - 440 kW;

vinç - 184 kW;

furre elektrike - 8 kW;

saldim elektrik - 28 kW.

Rrjetet intrashop janë të lidhura me NTP 0.4 kV, instalimet elektrike janë bërë në tuba me tela të tipit APR. Në të gjitha bordet janë instaluar makina automatike ShR dhe ShchU të llojeve A3124 dhe A3131.

Ndriçimi në punishte bëhet me llamba GE-50 në sasi prej 87 llambash. Fuqia totale elektrike e pajisjeve është 43.5 kW.

Rrjetet intrashop

|

Emri |

Fut vendndodhjen |

Rrjeti intrashop |

||||

|

diametri mm |

shuma |

|||||

|

tubacion gazi |

Autostrada e centralit të përgjithshëm |

|||||

|

Tubacioni i oksigjenit |

||||||

|

Tubacioni i avullit |

||||||

|

Tubacioni i ajrit të kompresuar |

||||||

|

Tubacioni i ujit të nxehtë |

||||||

|

Furnizimi me ujë të pijshëm për amvisëri |

||||||

|

Tubacioni i ujit të procesit |

TRANSPORT AUTOMOTOVE

Për transportin brenda dyqanit dhe brenda fabrikës, punishtja ka 2 pirunët elektrikë EP-301 me një dorezë universale të pirunit me një kapacitet mbajtës 3 tonë dhe 2 makina elektrike EK-2 me një kapacitet mbajtës 2 ton.

KUSHTET SANITARE DHE FAMILJARE.

Ndërtesa administrative e punishtes është në ndërtim e sipër. Personeli i ekipeve të riparimit dhe instalimit është i vendosur përkohësisht në godinën administrative të dyqaneve të vatrave të hapura dhe të konvertuesve.

Karakteristikat teknike të pajisjes

|

Emri, lloji, modeli, prodhuesi |

Specifikimet teknike |

|||

|

KOMPJETA MEKANIKE |

||||

|

Makina bluarëse e konsolës 6M12P (Uzina e veglave të makinerisë Gorky) |

Distanca nga hunda e gishtit në tryezë: Më i vogli - 30 mm; Më i madhi është 400 mm. Madhësia e sipërfaqes së punës së tavolinës është 1250×320 mm. Lëvizjet më të mëdha të tabelës: Gjatësore - 700 mm; Tërthore - 260 mm; Vertikale - 370 mm. Konus i brendshëm i boshtit - B 3 Këndi më i madh i rrotullimit të kokës së boshtit është ±45°. Lëvizja më e madhe boshtore e boshtit është 70 mm. Kufijtë e shpejtësisë së boshtit 31.5h1600 rpm. |

|||

|

Makinë bluarje me konsolë të gjerë universale 6M82Sh |

Dimensionet e sipërfaqes së punës së tryezës - 125x320 mm. Diametri i mandrelit - 32 mm; 50 mm. Numri i boshteve - 2. Konus boshti: Horizontal - nr. 3. Rrotullues dhe i shtrirë në kokë - Nr. 2. Kufijtë e shpejtësisë së gishtit: Horizontale 31.5h1600 rpm; Koka rrotulluese 90-1400 rpm. Kufijtë e prurjeve të tavolinës gjatësore dhe tërthore: 25h1250 mm/min. Kufijtë e furnizimit vertikal të tabelës janë 8.3-416.6 mm. Kursi gjatësor i tabelës është 700 mm. Rrjedha tërthore e tabelës është 240 m. Kursi vertikal i një tavoline - 420 mm. Rrotullimi i kokës së bluarjes në rrafshin tërthor të tabelës - 45-90°. Pesha maksimale e detalit të përpunuar - 250 kg. |

|||

|

Planer kryq i hidrofikuar 7M37 (Fabrika e veglave të makinave Gomel) |

Udhëtimi me rrëshqitës - 150x100 mm. Dimensionet e tavolinës - 560x1000 mm Distanca më e madhe midis planit të tabelës dhe rrëshqitësit është 500 mm. Lëvizja më e madhe horizontale e një tavoline - 800 mm. Kufijtë e shpejtësisë së rrëshqitësit janë 3h48 m/min. Këndi më i madh i rrotullimit të sajë prerës është ±60°. |

|||

|

Makinë për lojëra elektronike të hidrofikuara 7M430 (Fabrika e veglave të makinave Gomel). |

Prerëse - 320 mm Rrotullimi i tabelës - 360° Diametri i tryezës - 700 mm Udhëtimi maksimal i tavolinës: Gjatësore - 600 mm Kryq - 300 mm. Kufijtë e shpejtësisë së prerësit janë 3h24 m/min. |

|||

|

Planer gjatësor 7210 (Fabrika e veglave të makinerisë në Minsk) |

Distanca midis sipërfaqes së tryezës dhe shiritit është 1000 mm. Distanca midis rafteve - 1100 mm Përmasat e tavolinës: 3000x900 mm. Gjatësia e udhëtimit në tryezë: Më i madhi - 3200 mm; Më i vogli është 700 mm. Numri i kalibrave: Në shiritin - 2; Në raft - 1. Lëvizja horizontale e kalibrave përgjatë shiritit - 1500 mm. Lëvizja vertikale e një mbështetëse në një raft - 900 mm. Shpejtësia e rrjedhës së punës së një tavoline - 4h90 m/min. Shpejtësia e kundërt e tabelës - 12h90 m/min. |

|||

|

Makinë karuseli 1531 (Uzina e veglave të makinave Krasnodar). |

Diametri i pllakës së fytyrës - 1150 mm Rrotullimet e faqes - 6.3h315 rpm. Këndi i animit të kalibrit vertikal është ±45°. Lartësia e ashensorit mbështetës vertikal është 550 mm. Udhëtimi i kalibrit të kryqëzuar - 630 mm Futja e kaliperit - 0,05x12,5 mm / rev. |

|||

|

Makinë e mërzitshme horizontale 2620V (shoqata e makinerisë së Leningradit me emrin Sverdlov). |

Diametri i boshtit - 90 mm. Shpejtësitë e boshtit - 12.5h2000 rpm. Shpejtësia e rrotullimit të faqes - 8h200 rpm. Shtrirja e brendshme e boshtit është Morse nr. 5. Dimensionet e sipërfaqes së punës së tryezës - 1120x1300 mm. Udhëtimi maksimal: Koka vertikale - 1000 mm; Gjatësia e gishtit - 710 mm; Tabela në të gjithë - 1000 mm; Tabela për së gjati - 1090 mm; Mbështetja radiale e faqes - 170 mm. Diametri më i madh i vrimës së shpimit: Bosht - 330 mm; Kaliper - 600 mm. |

|||

|

Makinë shpimi radiale 2H55 (Odessa Machine Tool Plant). |

Diametri më i madh i shpimit është 50 mm. Morse taper - nr. 5. Lëvizja më e madhe boshtore e boshtit është 350 mm. Mbjellja e boshtit - 410h1600 mm. Shpejtësia e gishtit - 20-2000 rpm |

|||

|

Torno me vida 1E61M (Uzina e veglave të makinave Izhevsk) |

Lartësia e qendrave është 170 mm. Vrima në bosht është 32 mm. Mbi kaliper - 183 mm; Mbi shtrat - 320 mm. |

|||

|

Torno me vida 1K62 (Uzina e veglave të makinave Efremov, Moskë) |

Lartësia e qendrave është 215 mm. Vrima e gishtit - 38 mm Diametri më i madh i pjesës së punës: Mbi kaliper - 260 mm; Mbi shtrat - 400 mm. |

|||

|

Torno me vida 1625 (Uzina e veglave të makinave Efremov, Moskë) |

Distanca midis qendrave - 1400 mm. Lartësia e qendrave është 215 mm. Vrima e boshtit - 47 mm. Diametri më i madh i pjesës së punës: Mbi kaliper - 260 mm; Mbi shtrat - 400 mm. |

|||

|

Torno me vida 1A616 (Kuibyshev Machine Tool Plant). |

Distanca midis qendrave - 710 mm. Lartësia e qendrave është 170 mm. Vrima në bosht është 32 mm. Diametri më i madh i pjesës së punës: Mbi kaliper - 188 mm; Mbi shtrat - 320 mm. |

|||

|

Torno prerëse me vida 163 (Uzina e veglave të makinave në Tbilisi) |

Distanca midis qendrave - 1400 mm. Lartësia e qendrave është 265 mm. Vrima e boshtit - 65 mm. Diametri më i madh i pjesës së punës: Mbi kaliper - 350 mm; Mbi shtrat - 630 mm. |

|||

|

Torno me vida 9H14S3 (Uzina e veglave të makinave në Tbilisi) |

Distanca midis qendrave - 710 mm. Lartësia e qendrave është 265 mm. Vrima e boshtit - 65 mm. Diametri më i madh i pjesës së punës: Mbi kaliper - 350 mm; Mbi shtrat - 630 mm. |

|||

|

Torno me vida 165 (Fabrika e veglave të makinave Ryazan) |

Distanca midis qendrave - 2800h5000 mm. Lartësia e qendrave është 500 mm. Vrima në bosht është 80 mm. Diametri më i madh i pjesës së punës: Mbi kaliper - 650 mm; Mbi shtrat - 1000 mm. Shpejtësia e gishtit - 5h500 rpm. |

|||

|

Makinë bluarëse rrethore ZA164A (fabrika Kommunar, Lubny, rajoni Poltava) |

Distanca midis qendrave - 2800 mm. Diametri më i madh i produktit është 400 mm. Pesha maksimale e produktit është 250 kg. Dimensionet e rrethit më të madh: Diametri i jashtëm - 750 mm; Diametri i brendshëm - 40 mm; Gjerësia - 70 mm. |

|||

|

DEPARTAMENTI I MONTIMIT DHE MONTIMIT. |

||||

|

Shtypja hidraulike horizontale P983 (fabrika e presave në Odessa). |

Forca - 315 t. Presioni i lëngut në rrjet - 200 kg/cm². Goditja më e madhe e pistës është 850 mm. Diametri maksimal i produktit të shtypur është 1500 mm. Lëngu i punës është vaji. Distanca nga fundi i pistës deri në fundin e rrezes së lëvizshme të shtytjes: Maksimumi - 2900 mm; Minimumi - 900 mm; Punuese - 2500 mm. |

|||

|

Presë hidraulike me një kolonë P6320 (uzina Orenburg Metalist). |

Forca - 10 t. Presioni i lëngut në rrjet - 160 kg/cm². Goditje - 400 mm. Përmasat e tryezës - 380x500 mm. |

|||

|

Makinë qëruese dhe bluarëse ZM-634 (fabrika e riparimit në Xhalal-Abad) |

Numri i xhirove - 2 Madhësitë e rrethit - 400x40x203 mm Shpejtësia e gishtit - 1420 rpm. Distanca midis qendrave - 700 mm Lartësia e qendrës - 830 mm |

|||

|

Makinë shpimi vertikale 2A135 (Uzina me emrin Lenin, Sterlitomak). |

Diametri maksimal i shpimit është 35 mm. Taper boshti - Morse nr. 4. Nisja e një boshti të një boshti - 300 mm. Udhëtimi i gishtit - 225 mm. Goditja e kokës - 200 mm. Shpejtësia e gishtit - 68-1100 rpm. Gama e furnizimit - 0,12h1,6 mm / rev. |

|||

|

Departamenti i falsifikimit dhe saldimit dhe prokurimit. |

||||

|

Çekiç falsifikues pneumatik М415А (Uzina Voronezh KPO). |

Pesha e pjesëve të ushqimit është 400 kg. Numri i rrahjeve në minutë - 130 Energjia kinetike efektive e pjesëve ushqyese është 950 gm. Distanca nga boshti i gruas në shtrat - 520 mm. Distanca nga pasqyra e sulmuesit te gruaja është 530 . Dimensionet e pasqyrës së goditjes - 265x100 mm. Seksioni optimal i falsifikuar i pjesës së punës: Sheshi - 100 mm; Rrumbullakët - 115 mm. |

|||

|

Sharrë hekuri prerëse 872 (Fabrika Eksperimentale e Krasnodarit me emrin Kalinin). |

Gjatësia e udhëtimit të kornizës së sharrës - 140x180 mm. Gjatësia e tehut - 450 mm Numri i goditjeve të kornizës së sharrës në minutë - 85-110. |

|||

|

Makina bluarëse dhe prerëse 8V66 (Uzina e mjeteve të makinave në Minsk) |

Numri i rrotullimeve të tehut të sharrës në min. - 3.3h25.5 Diametri i tehut të sharrës - 710 mm. Shpejtësia e prerjes - 7,4h57 m/min. Diametri më i madh i pjesës së punës që pritet është 230 mm. |

|||

|

Konvertuesi i saldimit PSO-300 |

Kufijtë aktual të rregullimit: |

|||

|

Transformatori i saldimit TD-500 (kutia postare e fabrikës M-5293) |

||||

|

Forge farke |

Bërë nga punëtoria. |

|||

|

Furra e dhomës së ngrohjes |

Sipërfaqja e vatrës është 0.66 m². Karburanti: gazi i furrës së koksit. |

|||

|

SHËRBIMI ELEKTRO-MEKANIK. |

||||

|

Makinë shpimi vertikale 2A125 (Uzina mekanike, fshati Kabanye, rajoni i Luhansk). |

Diametri më i madh i shpimit është 25 mm. Udhëtimi i gishtit - 200 mm. Rrotullat e gishtit në minutë - 165h2130. Lëvizja më e madhe e një tavoline - 400 mm. Përmasat e tryezës - 350x400 mm. |

|||

|

Makinë për qërim dhe bluarje 3M-634 (uzina Mukachevo me emrin Kirov) |

Numri i rrathëve - 2. Madhësitë e rrathëve - 400×40×203 mm. Rrotullimet e gishtit në min. - 700h1400. |

|||

|

Makinë bluarëse sipërfaqësore 372B (Fabrika e mjeteve të makinerisë në Moskë). |

Dimensionet e pjesëve të punës - 1000x300x400 mm. Përmasat e tavolinës - 1000×300 mm. Lartësia e rrethit - 40 mm. Diametri i rrethit: E jashtme - 250h350 mm; E brendshme - 127 m. |

|||

|

Makinë bluarëse universale 3659A (fabrika e makinave bluarëse Vitebsk). |

Diametri i stërvitjeve të mprehura, zinkave është 80 mm. Këndet e mprehjes - 70°h140°. Numri i pendëve të mjetit të mprehur është deri në 12. Rrota bluarëse: Diametri i jashtëm - 200 mm; E brendshme - 32 m; Lartësia deri në - 70 mm. Numri i rrotullimeve të rrethit në min. - 1850 |

Pajisjet e trajtimit

|

Emri, nr., prodhuesi |

Vendndodhja e instalimit |

Specifikimet teknike |

|||

|

Vinçi elektrik i urës nr.1 (Uzina mekanike, vendbanimi Novobureisk, rajoni i Khabarovsk). |

Reparti i farkëtimit Reparti mekanik. Departamenti i prodhimit të shufrave të tapës |

Kapaciteti i ngarkesës - 5 ton. Gjatësia e urës është 16.5 m. Shpejtesia e levizjes: Vinç - 73,5 m / min; Karroca - 38 m/min; Ngritje - 10 m/min. Lartësia e ngritjes - 8 m. |

|||

|

Vinç elektrik i urës nr.3 (Uzina e makinerisë, stacioni Uzlovaya, rajoni i Tulës). |

Departamenti i montimit dhe montimit |

Kapaciteti i ngarkesës - 15/3 t. Gjatësia e urës është 16.5 m. Shpejtesia e levizjes: Vinç - 49 m/min; Karroca - 18 m/min; Ashensori kryesor - 2,2 m/min; Ngritja ndihmëse - 9,7 m / min. lartësia e ngritjes: Kryesor - 8,5 m; Ndihmës - 8,5 m. |

|||

|

Vinç elektrik i urës nr.4 (Uzina PTO, Aleksandri, rajoni i Kirovogradit). |

Departamenti i montimit dhe montimit |

Kapaciteti i ngarkesës - 15/3 t. Gjatësia e urës është 16.5 m. Shpejtesia e levizjes: Vinç - 75,3 m / min; Karroca - 34,5 m / min; Ashensori kryesor - 8 m/min; Ngritja ndihmëse - 19.2 m / min. lartësia e ngritjes: Kryesor - 8 m; Ndihmës - 8 m. |

|||

|

Karrocë elektrike (Uzina e pajisjeve metalurgjike në Dnepropetrovsk). |

Ndërmjet shtrirjeve në akset 4-5 |

Kapaciteti i ngarkesës - 10t; Binar hekurudhor - 1000 mm; Baza e karrocave - 1600 mm. Madhësia e platformës - 2630×1650 mm. Shpejtësia e udhëtimit - 40 m/min. Drejtoni nga motori elektrik MTK-11-V, Fuqia 2,2 kW, 885 rpm. Kontrolli i butonit. |

2. Pjesë e veçantë

2.1 Qëllimi dhe pajisja e makinës universale bluarëse konsol modeli 6E80Sh

Figura 2.1.1 Makinë universale frezuese me konsolë model 6E80Sh

Makina e bluarjes horizontale universale 6E80SH është projektuar për të kryer bluarje dhe disa lloje punimesh të mërzitshme në pjesë të vogla të bëra nga metale dhe plastikë me ngjyra dhe me ngjyra.

Aplikohen në kushtet e prodhimit të vetëm dhe masiv. Karakteristikat teknike të makinerive bëjnë të mundur shfrytëzimin e plotë të aftësive të veglave të çelikut me shpejtësi të lartë, si dhe veglave të pajisura me futje karabit.

Koka e rrotullueshme e frezimit me frezë të tërhequr lejon bluarjen e sipërfaqeve të pjerrëta të pjesëve të punës. Përdorimi i një koke ndarëse, një tavoline rrotulluese, një vese zgjeron aftësitë teknike të makinës.

Makinat punojnë në parimin e bluarjes me një prerës fiks rrotullues të fiksuar në një bosht horizontal ose vertikal. Lëvizjet e tabelës (koordinata X), rrëshqitja (koordinata Y), konsola (koordinata Z) përdoren si lëvizje pune ose instalimi.

Përdorimi i pajisjeve CNC ju lejon të përpunoni pjesë sipas programit në modalitetin automatik.

Karakteristikat e projektimit:

Rafti është njësia bazë në të cilën janë montuar të gjitha njësitë dhe mekanizmat e tjerë. Rafti është i lidhur fort me pllakën (bazën). Një kokë boshti vertikal është montuar në bagazhin e makinës, dhe kllapat e pezullimit janë ngjitur në udhëzuesit e bagazhit për të punuar me mandrelë të gjatë.

Kutia e ingranazhit të boshtit horizontal është montuar në raft. Boshti vertikal drejtohet nga një motor elektrik i vendosur në majë të kokës.

Muri i pasmë i konsolës është bërë në formën e udhëzuesve të bishtit të pëllumbit. Slita lëviz në mënyrë tërthore në tastierë dhe ka udhëzues për tavolinën. Një vidë ushqyese gjatësore është e lidhur me tryezën. Puna është e mundur si me metodën e shoqërimit ashtu edhe me metodën e mullirit kundër.

Përbërja e makinës:

Mekanizmi i ndërrimit të lëvizjes vertikale të tavolinës, rrëshqitja, tavolina, sistemi ftohës, kabineti elektrik, mekanizmat e ndërrimit të lëvizjes anësore të tavolinës, shtrati, kutia e ushqimit, mekanizmi i ndërrimit të ushqimit, mekanizmi i ndërrimit të shpejtësisë horizontale të boshtit, kutia e shpejtësisë dhe boshti, bagazhi me kokë boshti, pajisje sigurie, mekanizëm për ndërrimin e shpejtësisë së rrotullimit të boshtit vertikal, pezullimit, konsolës.

Pajisjet dhe funksionimi i makinës dhe pjesëve kryesore të saj.

Kontrollet dhe qëllimi i tyre:

Doreza e tavolinës vertikale të trazuar manuale

Volant për lëvizje tërthore manuale të sajë

Leva e aktivizimit të furnizimit vertikal

Krimba për marrjen e mostrave të kundërta në një vidë gjatësore

Rrota dore për lëvizjen manuale të tavolinës

Kapëse tavoline

Ndërroni "Ndriçimi"

Doreza e kapëses së mëngës së boshtit

Valvula ftohëse

Doreza e ndërprerësit të energjisë

Butoni i lëvizjes së shpejtë të tabelës

Butoni i fillimit

Butoni i urgjencës "Stop".

Doreza e kapëses rrëshqitëse

Leva e aktivizimit të furnizimit të kryqëzuar

Doreza e kapëses së konsolës

Ndërprerësi i motorit të ushqimit

Çelësi i pompës së ftohjes

Ndërprerësi i drejtimit të rrotullimit të boshtit horizontal

Shtypni butonin

Çelësi vertikal i drejtimit të rrotullimit të boshtit

Leva e mbivendosjes së boshtit horizontal

Leva e ingranazhit të boshtit horizontal

Lëvizja manuale e trungut

Kapëse e trungut në kornizë

Mbërthimi i kokës së mullirit në trung

Krimbi që kthen kokën e bluarjes në rrafshin gjatësor të tryezës

Kërcim i kokës së krimbit në rrafshin tërthor të tryezës

Doreza vertikale e mbivendosjes së boshtit

Doreza e ndërrimit të rrotullës vertikale të boshtit

Zgjedhësi vertikal i ingranazheve me bosht

Dorezë për lëvizjen e mëngës së boshtit vertikal

Levë për ushqim gjatësor

Doreza e ndërrimit të marsheve

Leva e ndërrimit të ushqimit

Vida për shtrëngimin e sajë të makinës 6T80

Butoni i ndalimit

Skema kinematike.

Boshtet drejtohen nga motorë elektrikë përmes një transmetimi me rrip V.

Boshtet kanë 12 shpejtësi të ndryshme të marra duke lëvizur blloqet e ingranazheve përgjatë boshteve të spinuara. Teli i furnizimit kryhet nga motori elektrik përmes bashkimit, nga boshti IX në kutinë e furnizimit. Duke lëvizur blloqet e marsheve, kutia e ushqimit siguron 18 furnizime të ndryshme, të cilat transmetohen në boshtin XUI të konsolës dhe më pas, kur fiksohet tufa përkatëse e kamerës, te vidhat e lëvizjes gjatësore, tërthore dhe vertikale.

Lëvizjet e përshpejtuara kryhen nga motori elektrik përmes boshteve IX, X, KhP, XU, tufës elektromagnetike dhe tejkalimit në boshtin CL të tastierës.

Përfshirja dhe kthimi i prurjeve gjatësore, tërthore, vertikale kryhet nga tufa me kamerë të dyanshme.

Shtrati është pjesa bazë e makinës, mbi të cilën janë montuar të gjithë komponentët dhe mekanizmat e tjerë. Mbështetja e shtratit është e lidhur fort me pllakën (bazën), e cila është rezervuari i ftohësit.

Një kokë boshti vertikal është montuar në bagazhin e makinës 6E80Sh dhe kllapat e pezullimit janë ngjitur në udhëzuesit e bagazhit për të punuar me mandrelë të gjata. Pezullimet kanë një kushinetë rrotullues dhe një kushinetë rrëshqitës. Varëse rrobash në makina nuk janë të këmbyeshme; për të instaluar varëse rrobash, kthejeni kokën lart.

Kutia e ingranazhit të boshtit horizontal është montuar në kornizë. Lidhja me motorin elektrik kryhet përmes një transmetimi me rrip V. Inspektimi dhe qasja në kutinë e shpejtësisë - përmes dritares së njësisë së ndërrimit të marsheve në anën e virgjër të shtratit. Drejtimi i boshtit vertikal të makinës kryhet nga një motor elektrik i vendosur në majë të kokës përmes një ngasjeje me rrip V, një tufë rul dhe një kuti ingranazhi.

Boshti është montuar në një mëngë rrëshqitëse. Koka e boshtit të makinës 6E80Sh është ngjitur në bagazhin përmes një kapëse dhe mund të rrotullohet në drejtimet tërthore dhe gjatësore të tryezës. Disku i furnizimit ndodhet në tastierë. Përpara, në pjesën e poshtme të tastierës është ndërtuar një motor elektrik me fllanxha, në anën e majtë të tastierës, në të djathtë është montuar një kuti ushqimi me një mekanizëm ndërrues të furnizimit dhe një mekanizëm për ndezjen e lëvizjes vertikale të tavolinës. - një mekanizëm për ndezjen e lëvizjes tërthore të tabelës. Kutia e ushqimit me tetëmbëdhjetë shpejtësi ka një zinxhir udhëtimi të shpejtë me një tufë sigurie që eliminon mundësinë e dëmtimit të makinës së furnizimit gjatë mbingarkesave.

Një tufë elektromagnetike dhe një tufë tejkalimi janë montuar në të njëjtin bosht me një tufë sigurie. Aktivizimi i lëvizjeve të shpejta të tabelës kryhet me butonin. Mekanizmi i kalimit të ushqimit përbëhet nga doreza me kamerë me kanale profili, një gjymtyrë dhe leva për ndërrimin e marsheve.

Ndërrimi i ingranazheve të kutisë së ushqimit ndodh kur gjymtyra rrotullohet rreth boshtit dhe kur boshti rrotullohet me dorezë.

Përfshirja e lëvizjeve mekanike vertikale dhe tërthore të tavolinës kryhet me doreza.Drejtimi i lëvizjes së dorezave është i lidhur mendmonikisht me drejtimin e lëvizjes së tabelës.

Lëvizja vertikale manuale e tryezës kryhet nga një dorezë, tërthor - nga një volant.

Muri i pasmë i konsolës është bërë në formën e udhëzuesve të bishtit të pëllumbit.

Pjesa e sipërme e konsolës ka shina drejtkëndëshe përgjatë të cilave lëviz sajë.

Slita lëviz në mënyrë tërthore në tastierë dhe ka udhëzues për tavolinën.

Një vidë ushqyese gjatësore është e lidhur me tryezën. Në sajë ka ingranazhe të pjerrëta që rrotullojnë vidën, dorezat dhe një mekanizëm për ndezjen e ushqimit gjatësor.

Kur punoni me bluarje ngjitëse, një përzgjedhje e boshllëqeve midis fijeve të vidës së plumbit dhe dadove sigurohet duke rrotulluar krimbin.

Kur punoni me metodën e bluarjes kundër, vidhosja e plumbit konsumohet shumë. Prandaj, nëse një punë kryhet në makinë për një kohë të gjatë, zona e punës me vidë duhet të ndryshohet.

Për të kryer furnizimin kryq, përdoret një kllapa me një arrë, e cila fiksohet në trupin e rrëshqitjes dhe lidhet me vidën e konsolës.

Të dhënat themelore teknike dhe karakteristikat e makinës.

Dimensionet e sipërfaqes së punës së tavolinës (gjatësia x gjerësia), mm 200 x 800

Numri i sloteve T tavoline 3

Lëvizja më e madhe e tabelës, mm

gjatësore 560

tërthore 220

Distanca nga boshti i boshtit horizontal në sipërfaqen e punës të tabelës, mm

të paktën 0

400 më i madhi

Distanca nga fundi i boshtit vertikal në sipërfaqen e punës së tryezës, mm

të paktën 15

400 më i madhi

Këndi i rrotullimit të kokës së boshtit, breshër

në rrafshin gjatësor të tabelës ± 45

në rrafshin tërthor të tabelës (në kornizë) 30

në rrafshin tërthor të tryezës (nga shtrati) 45

Goditje e mëngës së kokës së boshtit, mm 70

Numri i shpejtësive të boshtit (horizontal / vertikal) 12

Kufijtë e shpejtësisë së gishtit, min -1

horizontal 50-2240

vertikale 56-2500

Numri i radhëve të tavolinës 18

Kufijtë e furnizimit të tabelës, mm/min

gjatësore dhe tërthore 20-1000

vertikale 10-500

Shpejtësia e lëvizjes së shpejtë të një tavoline, m/min

gjatësore dhe tërthore 3.35

vertikale 1.7

Çmimi i ndarjes së gjymtyrëve të lëvizjes së tavolinës, mm

gjatësore dhe tërthore 0.05

vertikale 0,02

Çmimi i ndarjes së një gjymtyre të lëvizjes së mëngës së një gishti vertikal, mm 0,05

Dimensionet e përgjithshme të makinës (gjatësia x gjerësia x lartësia), mm 1600x1875x2080

Pesha e makinës (me pajisje elektrike), kg 1430

Një mjet i përdorur në përpunim.